銅粉およびその製造法

【課題】意図する粒径で且つ粒径のそろった銅粉を再現性よく製造し,これらの異径銅粉を混ぜ合わせることによって,導電ペーストのフイラーに適する粒度分布をもつ銅粉を得る。

【解決手段】(1)平均粒径が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,液媒体とからなる混合物,(2)平均粒径が0.1μm以上の銅粉と,銅イオンを含む液媒体とからなる混合物,または(3)平均粒径が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,銅イオンを含む液媒体とからなる混合物に対して,還元剤を添加して前記の固形成分および/または銅イオンを金属銅に還元する粒度分布幅の狭い銅粉の製造法である。

【解決手段】(1)平均粒径が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,液媒体とからなる混合物,(2)平均粒径が0.1μm以上の銅粉と,銅イオンを含む液媒体とからなる混合物,または(3)平均粒径が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,銅イオンを含む液媒体とからなる混合物に対して,還元剤を添加して前記の固形成分および/または銅イオンを金属銅に還元する粒度分布幅の狭い銅粉の製造法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,導電性ペーストの導電フィラーに適した粒径が非常にそろった粒度分布幅の狭い銅粉およびその製造法に関する。

【背景技術】

【0002】

各種基板の表面や内部あるいは外部に電気回路や電極を形成する手段として導電ペーストが多く使用されている。この導電ペーストに含まれる導電フィラー(金属粉)としては銅粉や銀粉などがあり,粒径が0.1〜20μmの粉体が実用に供されている。そのさい,ペーストの焼結性や接着強度を制御する上で,またはそれらの変動をなくす上で,粒径のそろった金属粉は不可欠である。ペーストレオロジーの調整のさいにも,また緻密な導体厚膜や電子部品電極を得るためにも,2〜3種の粒径のそろった金属粉を組み合わせて混合することが有効とされており,このためには,異なる粒径ごとに粒径のそろった金属粉を必要とし,そのための製造技術も必要である。

【0003】

金属粉の製造方法にはアトマイズ法,電解法,湿式還元法等が良く知られている。銅粉の製造について見ると,アトマイズ法では,得られる銅粉の粒度分布幅が非常に広く,粒径のそろった銅粉を得るには,分級を何度も繰り返さなくてはならず,歩留まりが非常に悪い。電解法は,得られる銅粉の粒度分布幅が広いだけでなく,粒子形状が樹枝状であるため,緻密さを求められる厚膜やチップ電極には適さず,単品で使用することは非常に困難である。

【0004】

これに対して,湿式還元法は比較的粒径がそろい,粒子形状がほぼ球状の銅粉が得られるので,導電性ペーストに要求される銅粉に最も適しているといえる。湿式還元法による銅粉の製法については,例えば特許文献1および特許文献2に記載されているが,これらの方法によると,不純物の影響やわずかな製造プロセス変動等により,製造ロットごとの粒径のバラツキが大きかったり,粒度分布幅が広かったり,粒径が十分にはそろっていなかったりといった問題があった。

【0005】

このような問題に対して,同一出願人に係る特許文献3は,湿式還元の途中で酸化工程を導入すると,比較的粒径の揃った銅粉が得られると教示している。

【特許文献1】特公平7−93051号公報

【特許文献2】特開2001−240904号公報

【特許文献3】特開2000−144217号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献3の方法でも比較的粒径の揃った銅粉を得ることができるが,その粒径の揃う程度は必ずしも十分ではない。また粒径が4μmを超えるような場合にも粒径の揃ったものが得られるか否かは判然としない。したがって,1μm以下の微粒子から10μm以上の粗粒子までといった広い粒径範囲を,目標とするそれぞれの粒径ごとに十分に粒径の揃った銅粉を一貫して制御できる操作性のよい技術は確立されているとは言えなかった。さらに粒径が揃った目標粒径のものを的中率よく再現できればさらに好ましい。

【0007】

したがって本発明の課題は,銅粉の製造ロットごとの粒径変動を抑え,粒度分布幅が狭く且つ狙った粒径の銅粉を得ることにある。

【課題を解決するための手段】

【0008】

本発明によれば,平均粒径(D50)が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,液溶媒とからなる混合物に,還元剤を添加して前記の固形成分を金属銅に還元する銅粉の製造法を提供する。さらに本発明によれば,平均粒径(D50)が0.1μm以上の銅粉と,銅イオンを含む液溶媒とからなる混合物に,還元剤を添加して前記の銅イオンを金属銅に還元する銅粉の製造法を提供する。また,平均粒径(D50)が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,銅イオンを含む液溶媒とからなる混合物に,還元剤を添加して前記の固形成分および銅イオンを金属銅に還元することもでき,いずれの場合にも粒度分布幅の狭い銅粉を製造することができる。銅の化合物としては銅の酸化物または水酸化物であることができ,液溶媒としては水であることができる。D50は粒度分布における50%径を表す。

【0009】

本発明法によれば,混合物中の銅粉以外の銅の総モル数をn0〔モル〕,用いる銅粉の平均粒径(D50) をx0〔μm〕,使用する銅粉の重量をw〔g〕,銅の原子量をAW〔g/モル〕としたとき,製造される銅粉の平均粒径を下記の数2で表されるx〔μm〕の±20%以内とすることができる。この場合,製造される銅粉は,その粒度分布における90%径(D90)と10%径(D10)の比率( D90/D10)が1.5以下であることができ,粒度分布における50%径(D50)は0.1〜20.0μmの範囲であることができる。

【0010】

【数2】

【発明の効果】

【0011】

本発明によると意図する粒径をもち且つその粒径分布幅の狭い非常に粒径の揃った銅粉が再現性よく製造できる。導電ペースト用のフイラーとして銅粉を用いる場合に,導電ペーストとして所望の特性を付与するために,銅粉の粒度分布を調整することが必要となるが,この場合に異なる粒径のものを混ぜ合わせ意図する粒度分布とするのが便利であるが,そのさい粒径の異なる銅粉そのものがブロードな粒度分布をもつものでは,意図する粒度分布を得ることできない。本発明によれば,異なる粒径の銅粉ごとに,それらの粒径分布幅の狭い銅粉を簡単且つ再現性よく製造することができるので,これらを混ぜ合わせることによって,意図する粒度分布をもつ導電ペースト用銅粉とすることができる。

【発明を実施するための最良の形態】

【0012】

湿式還元法による銅粉の製造において,得られる銅粉の粒径にバラツキが発生する要因としては,その製法に由来して,核発生プロセスの段階と粒子成長プロセスの段階に分けることができる。

【0013】

核発生の段階は,pH調整,温度調整(急冷等),還元剤添加,銅イオンの添加,不純物イオンの添加,反応性ガスの導入あるいは光照射等により,銅粒子の核となる金属銅の超微粒子を生成させる段階である。生成させる核数は,目的とする銅粉の粒径に影響する。大きい粒径の銅粉を得る場合は,核発生数を少なく,逆に小さめの粒径の銅粉を得る場合は核発生数を多くすればよい。しかし,実際には不可避的に混入する不純物の量や製造プロセスのわずかな変動によっても核発生数は影響を受けるので,製造される銅粒子径のバラツキが起こり,製造ロットごとの変動を誘発してしまう。

【0014】

次の粒子成長の段階は,発生させた銅粒子核を徐々に成長させる(銅イオンや酸化銅等を還元して核粒子表面に金属銅を析出させる)ことにより,目的粒径の銅粉に調整する段階である。この段階においても,還元力が強すぎる場合や,発生核の総表面積が小さい場合に粒子成長と同時に,新たな核(二次核) が発生して,粒度分布のブロード化や粒径の微粒化を引き起こしてしまう。

【0015】

このような核発生プロセスの変動と粒成長の変動を抑えることが,粒径がそろった銅粉を製造ロットごとに変動なく得る上で肝要であるが,本発明によると,これが実現できる。

【0016】

すなわち本発明においては,(1)平均粒径が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,液溶媒とからなる混合物,(2)平均粒径が0.1μm以上の銅粉と,銅イオンを含む液溶媒とからなる混合物,または(3)平均粒径が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,銅イオンを含む液溶媒とからなる混合物に,還元剤を添加して,銅の化合物または銅イオンを還元するのであるが,これらの方法によると,金属銅粉が反応系に導入されることにより,核発生プロセスが無くなり,これによって,核発生段階での変動を皆無にすることができる。また,金属銅粉の粒径は,通常の核発生時の微小な金属核の粒径よりも大きいので,還元によって生成する金属銅が析出する総表面積が大きくなり,粒成長が促進され二次核発生も抑えられることから,粒成長の変動を抑制することができる。

【0017】

さらに,本発明においては,前記(1)〜(3)のいずれの混合物においても,混合物中に存在する銅粉以外の銅成分はそのほぼ全てを粒成長に充てることができるので,銅粉以外の銅成分の量(銅粉以外の銅の総モル数),銅粉の粒径,銅粉の添加量を調整することにより,得られる金属粉の粒径を極めて精度良く制御することができるという特徴がある。すなわち,混合物中の銅粉以外の銅の総モル数をn0〔モル〕,銅粉の平均粒径(D50)をx0〔μm〕,銅粉の重量をw〔g〕,銅の原子量をAW〔g/モル〕としたとき,製造される銅粉の平均粒径x〔μm〕は下式で表わすことができる。

【0018】

【数3】

【0019】

式中のαは補正係数である。これは,粒径の測定方法によっては,得られる粒径値が若干異なったり,粒子形状によっては形状係数が変化したりするので,各測定方法や粒子形状に適合するように係数での補正を加味したものである。この係数αは通常は0.8以上1.2以下の範囲に収まることができる。すなわち,製造される銅粉は,該式の平均粒径xの±20%の範囲内にほぼ収まる。

【0020】

本発明の実施にさいし,銅粉以外の銅成分(銅の酸化物や水酸化物等の銅化合物)を存在させることにより,製造用銅粉の銅源は,従来の湿式還元法のように金属イオンの溶解度に制限されることはない。このため,銅の供給源となる銅原子の総量を増やすことができる。すなわち,粒成長に寄与する銅原子数の制限が無くなるため,銅粉を所望の粒径に調整しやすくなり,生産性の向上に繋がる。固形成分を用いないで,銅イオンを含む水と銅粉の混合物を還元に供する場合も問題なく実施できる。

【0021】

銅化合物と銅粉との混合物を用いる場合にその銅化合物の銅の酸化数(一価か二価かといった価数)は小さい方がよい。酸化数が大きい場合,還元反応が数段階になり,複数の還元反応が同時進行する可能性があり,この場合には二次核発生等が危惧される。

【0022】

銅の化合物からなる固形成分は,共存する銅粉の金属銅粒子の表面で還元されて粒成長に寄与する場合もあれば,反応液中に一度溶出したうえで溶解析出型の反応で粒成長に寄与する場合もあると考えられる。銅の硫酸,硝酸,炭酸,リン酸等のオキソ酸塩,銅のハロゲン化物の塩類,銅の硫化物等のカルコゲナイド,銅のアミノ酸塩あるいはカルボン酸等の有機酸塩類でも,同様の効果が期待できる。本発明で使用できる銅の化合物からなる固形成分として代表的なものは,銅の酸化物または水酸化物である。

【0023】

反応のための液媒体は,水または有機系の液溶媒,あるいは水と有機系の液溶媒との混合液のいずれでも良い。水を用いる場合や,還元によりガスを発生するような還元剤を使用する場合には,消泡剤や表面張力の低い有機溶媒(例えば,エタノールやイソプロピルアルコール等のアルコール類や,アセトン等のケトン類,ヘキサン等の炭化水素類)を共存させることにより,還元で発生する水素等のガスによる液面上昇を抑えることができるので有益である。

【0024】

銅イオンと錯体を形成し得る物質(錯化剤)は,急激な反応を抑制し二次核の発生を抑えたり,イオンの溶解度を向上させたり,表面性の良い(表面が滑らかな)粒子を得るのに有効である。錯化剤としては,酒石酸,蓚酸,クエン酸,コハク酸,エチレンジアミン四酢酸等の有機酸や,アンモニアやエチレンジアミン等のアミン類,グリセロールやマンニトール等のアルコール類,アミノ酸類,シアン(青酸)およびそれらの塩が利用できる。また,錯化剤は故意に添加しなくても,原料となる固形成分の金属塩類(例えばカルボン酸塩)に含まれるものや,反応中の副生成物を錯化剤として機能させても良い。

【0025】

還元剤の添加により還元を進行させるさいには,急激な反応,すなわち二次核発生が抑制されるように,徐々に還元剤を添加するのが良い。具体的には,還元剤の全添加量を数分割し,これらを数分〜数時間おきに回分式に添加する方法や,添加速度を任意に定め,数分〜数時間かけて連続的に添加する方法等が望ましい。

【0026】

添加する銅粉の粒径は,あまりに小さすぎると,凝集が激しくなって粒度分布幅が広くなったり,二次核が発生したりする場合がある。また,粒子の成長速度は,混合する銅粉の粒径には実質的に依存せず,単位時間あたり数μmとほぼ一定に維持されるので,粒径が余り大きすぎると,初期粒径に対する粒子成長の比率が小さくなって生産効率が悪くなる。したがって,混合する銅粉の粒径(平均粒径)は0.1μm以上,好ましくは0.5μm以上,さらに好ましくは1.0μm以上で,20μm以下であるのが望ましい。

【0027】

還元反応後に得られる銅粉は粒径が非常にそろったものとなる。例えば粒度分布における90%径(D90)と10%径(D10)の比率(D90/D10) が1.5以下の粒度分布幅の狭いものとなる。ここで,D90およびD10は,横軸に粒径D(μm)をとり,縦軸に粒径Dμm以下の粒子が存在する容積(Q%)をとった累積粒度曲線において,Q%が90%および10%であるときの,それらに対応するそれぞれの粒径D(μm)の値を言う。また例えばD50と言えば,該累積粒度曲線においてQ%が50%のときの粒径Dの値(μm)を言う。このような累積粒度曲線は粒度分布測定装置で描くことができる。D90/D10の比が1.5を超えるような場合は,粒径が十分には揃っていないため,異なった粒径の銅粉を組合せて導電ペースト用のフイラーとするさいに,意図する粒径分布のものを正確に得るのが困難になる。

【0028】

還元反応は,雰囲気制御および温調が可能で攪拌機能を備えた反応槽にて実施するのがよい。反応中の雰囲気としては,空気中の酸素による酸化等の副反応の進行を抑えるため,基本的には全体を通じて不活性ガス雰囲気下で行うのがよい。しかし,必要に応じてアンモニア等の反応性ガスや酸素等を導入することによって,液性を制御したり,銅や錯化剤の酸化・還元電位の調整行ったりしても良い。不活性ガスはコスト面から窒素が最適であるが,アルゴン等の希ガスを使用しても問題ない。

【0029】

金属銅(混合する銅粉)以外の銅化合物の固形成分および/または銅イオンを含む液溶媒(銅粉を添加する前の反応液)は,銅の塩類,銅の水酸化物,銅の酸化物等を純水あるいは純水と有機溶媒の混合液に溶解または懸濁することにより調整する。銅の塩類としては,安価な硫酸銅または塩化銅が望ましいが,銅の硝酸,炭酸,リン酸等のオキソ酸塩類,銅のハロゲン化物塩類,硫化銅等の銅カルコゲナイド類,銅のカルボン酸塩あるいは銅のアミノ酸塩等の有機酸塩類等を使用しても問題ない。また,銅の固形成分として銅の水酸化物および/または酸化物を利用する場合は,溶解した銅塩類を中和等により析出させたものを利用しても良いし,電解法等で製造した亜酸化銅粉末を利用しても良い。

【0030】

このようにして,銅化合物の固形成分および/または銅イオンを含む液溶媒を反応液として準備し,この反応液に対して,必要に応じて,錯化剤,pH調整剤,還元剤などを添加混合することによって,液性,固形成分の量や粒径,銅の酸化数等の調整を行うことができる。錯化剤,pH調整剤,還元剤などの添加に際しては,固体または液体のまま,あるいは純水等に溶解・希釈した後,添加しても構わない。また,銅塩としてカルボン酸塩等を使用した場合は,含有されるカルボン酸に錯化剤としての役割を担わせることもできる。

【0031】

次いで,銅粉を混合するが,混合する銅粉はある程度粒径が揃い,球状に近いものであれば,アトマイズ法や湿式還元法等で製造された銅粉のいずれでも使用でき,製造履歴には特に制限はない。前記のxを算出する式における補正係数αは反応系および測定装置が定まると,一義的に定めることが可能であり,再現性よく意図する粒径の且つ粒径分布幅の狭い銅粉を製造することができる。

【0032】

銅粉を混合したあとは,不活性ガス中で適度な時間リパルプした後,還元剤を徐々に添加して銅化合物の固形成分および/または銅イオンの還元反応を攪拌下で進行させる。なお,ここでの還元剤としては,銅化合物の固形成分および銅イオンを金属銅(すなわち酸化数ゼロ) まで還元可能なもの,例えば,含水ヒドラジン,水素化ホウ素化合物,ジメチルアミンボラン,亜鉛華,ホルマリン等を使用できる。

【0033】

反応の終了は,銅イオン,銅錯体あるいは銅化合物の固形成分の存在が,反応液中に検出できなくなる時点とする。反応終了後は,ろ過により固液分離し,ろ別分を純水あるいは水溶性の有機溶媒で洗浄する。固液分離はろ過に限らず,遠心分離,スプレードライ等,その他の手段を用いても良い。固液分離して得られたケーキを不活性ガスまたは還元雰囲気下で50〜300℃の温度で数〜数十時間かけて乾燥することにより,粒径のそろった導電ペースト用銅粉を得ることができる。不活性ガスとしては,窒素もしくは希ガスを使用し,水素あるいは一酸化炭素等の還元性ガスを混合して使用しても良い。

【0034】

本発明法は,見方を変えれば,既存の銅粉の粒径を大きくしながら且つ粒径のそろった銅粉に改善する方法であるとも言える。すなわち,本発明は,(1)原料銅粉を,銅の化合物からなる固形成分を含む液媒体と混合し,この混合物に還元剤を添加して前記の固形成分を金属銅に還元することからなる粒度分布幅の狭い銅粉の製造法,(2)原料銅粉を,銅イオンを含む液媒体と混合し,この混合物に還元剤を添加して前記の銅イオンを金属銅に還元することからなる粒度分布幅の狭い銅粉の製造法,および(3)原料銅粉を,銅の化合物からなる固形成分および銅イオンを含む液媒体と混合し,この混合物に還元剤を添加して前記の固形成分および銅イオンを金属銅に還元することからなる粒度分布幅の狭い銅粉の製造法を提供するものであるとも言える。

【実施例】

【0035】

〔実施例1〕

硫酸銅五水和物2.5kg(銅のモル数=10モル)を室温,窒素雰囲気下にて純水6.1kgに溶解した。この硫酸銅水溶液を10wt%の水酸化ナトリウム水溶液9.6kgに添加し,攪拌を開始することにより中和し,水酸化銅を生成させた。

【0036】

水酸化銅生成後,亜酸化銅までの還元が可能な還元剤として,42wt%のブドウ糖水溶液6.5Kgを添加した。そのさい,亜酸化銅の生成を促進させるために70℃まで昇温し,70℃で30分間反応させた。その後,液温70℃に保持したまま,空気を流速4L/minで150分間導入し,液性を安定化させた。空気を導入してから50分後,窒素雰囲気に戻して室温まで冷却した。それまでは攪拌を続けた。冷却後は攪拌を止めたうえ,亜酸化銅をデカンテーションにより沈降させた。亜酸化銅が十分に沈降したことを確認し,上澄み液を切ることにより,ウエットな状態の亜酸化銅(切れなかった上澄み液が残存する)2.5kgを得た。銅の収率が100%であるとすると,この亜酸化銅と残存上澄み液との混合物中に,銅10モルに相当する亜酸化銅が得られることになる。

【0037】

前記の亜酸化銅と残存上澄み液の混合物に,純水2.3kgとD50=4.23μmの銅粉530gを添加した(最終目標銅粉のねらう粒径は5.5μmである)。このミックスを窒素雰囲気中で60℃に昇温した後,還元剤として80%含水ヒドラジン31gを添加して反応を攪拌下で開始した。最初のヒドラジンを添加してから30分間間隔でヒドラジン31gを追加し続け,360分後の段階で亜酸化銅が確認できなくなり,反応が終了した。

【0038】

反応終了後は,室温まで冷却した後,吸引ろ過により固液分離し,純水8Lで洗浄した。洗浄後のケーキを雰囲気制御が可能な乾燥器に入れ,窒素雰囲気中120℃で11時間かけて乾燥し,目的とする銅粉を得た。

【0039】

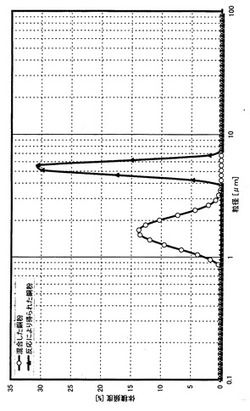

得られた銅粉の電子顕微鏡写真を図1に示した。またこの銅粉の粒度分布を,湿式レーザー回折式の粒度分布測定装置(ベックマンコールター社製のLS230)にて測定した。その結果,D50=5.45μm,D90=6.41μm,D10=4.70μm(D90/D10=1.36)であった。その粒度分布を図3に示した。これらの結果に見られるように,得られた銅粉はねらい粒径どおりのものであり,粒度分布の非常にシャープな銅粉であった。

【0040】

〔実施例2〕

D50=4.23μmの銅粉530gに代えて,D50=2.83μmの銅粉100.2gを添加した(最終目標銅粉のねらい粒径は5.5μmである)以外は,実施例1を繰り返した。得られた銅粉は,D50=5.51μm,D90=6.60μm,D10=4.48μm(D90/D10=1.47)であり,図4に示すように粒度分布の非常にシャープな,ねらい粒径どおりのものであった。

【0041】

〔実施例3〕

D50=4.23μmの銅粉530g に代えて,D50=1.25μmの銅粉7.55gを添加した(最終目標銅粉のねらいは粒径5.5μmである)以外は,実施例1を繰り返した。ただし,実施例1と同様にヒドラジンを添加し続けたが,本例では390分後に反応が終了した。得られた銅粉は,D50=5.57μm,D90=6.44μm,D10=4.42μm(D90/D10=1.46)であり,図5に示すように粒度分布の非常にシャープな,ねらい粒径どおりのものであった。

【0042】

〔実施例4〕

D50=4.23μmの銅粉530gに代えて,D50=5.36μmの銅粉273gを添加した(最終目標銅粉のねらいは粒径8.0μmである)以外は,実施例1を繰り返した。

【0043】

得られた銅粉は,D50=7.78μm,D90=9.11μm,D10=6.14μm(D90/D10=1.48)であり,図6に示すように粒度分布の非常にシャープな,ねらい粒径より僅かに粒径が小さい銅粉であった。

【0044】

〔実施例5〕

D50=4.23μmの銅粉530gに代えて,D50=2.58μmの銅粉44.6gを添加した(最終目標銅粉のねらいは粒径6.4μmである)以外は,実施例1を繰り返した。

【0045】

得られた銅粉は,D50=6.13μm,D90=7.20μm,D10=5.25μm(D90/D10=1.37)であり,図7に示すように粒度分布の非常にシャープな,ねらい粒径より僅かに粒径が小さい銅粉であった。

【0046】

さらに,再現性を確認する目的で,硫酸銅五水和物の製造ロットを変えた以外は,本例を繰返したところ,D50=6.13μm,D90=7.20μm,D10=5.25μm(D90/D10=1.37)となり,同一銅粉の製造が,原料や製造ロートの変動をほとんど受けないで再現できることが確認できた。図7には,製造ロットを変えた場合のものを,銅粉2として,その粒度分布を示した。

【0047】

〔比較例1〕

実施例1と同様にして得た亜酸化銅と残存上澄み液の混合物に,純水2.3kgを添加した。この混合液を用いて粒径5.5μmをねらって以下の反応を攪拌下で行った。まず,この混合液を窒素雰囲気中で45℃に昇温した後,80%含水ヒドラジン11gを添加して反応を開始した。最初のヒドラジンを添加してから30分間間隔でヒドラジン11gを270分まで添加し続け,270分より昇温速度0.25℃/minで85℃まで昇温した。85℃に到達(410分)と同時に,ヒドラジンの添加を再開し,30分間間隔で18.6gずつ,530分からは,20分間隔で15.5gずつ添加した。ヒドラジン添加開始時から710分後に反応が終了した。反応終了後は実施例1と同様に洗浄・乾燥して銅粉を得た。

【0048】

得られた銅粉は,D50=6.19μm,D90=8.31μm,D10=4.28μm (D90/D10=1.94)であり,図8に示すように,粒度分布が比較的ブロードな銅粉であった。本例で得られた銅粉の電子顕微鏡写真を図2に示した。なお本比較例では,反応時間が実施例のおよそ2倍の時間を必要としている。

【0049】

再現性を確認する目的で,硫酸銅五水和物の製造ロットを変えた以外は,本比較例を繰返したところ,D50=7.18μm,D90=9.84μm,D10=4.42μm (D90/D10=2.23)となり,再現性があまりよくなく,製造ロットの変動が大きいことが確認された。

【図面の簡単な説明】

【0050】

【図1】本発明に従う粒径のそろった銅粉の電子顕微鏡写真である。

【図2】比較例の銅粉の電子顕微鏡写真である。

【図3】実施例1で用いた原料銅粉と実施例1の反応で得られた銅粉の粒度分布を示す図である。

【図4】実施例2で用いた原料銅粉と実施例2の反応で得られた銅粉の粒度分布を示す図である。

【図5】実施例3で用いた原料銅粉と実施例3の反応で得られた銅粉の粒度分布を示す図である。

【図6】実施例4で用いた原料銅粉と実施例4の反応で得られた銅粉の粒度分布を示す図である。

【図7】実施例5で用いた原料銅粉と実施例5の反応で得られた銅粉の粒度分布を示す図である。

【図8】比較例1で得られた銅粉の粒度分布を示す図である。

【技術分野】

【0001】

本発明は,導電性ペーストの導電フィラーに適した粒径が非常にそろった粒度分布幅の狭い銅粉およびその製造法に関する。

【背景技術】

【0002】

各種基板の表面や内部あるいは外部に電気回路や電極を形成する手段として導電ペーストが多く使用されている。この導電ペーストに含まれる導電フィラー(金属粉)としては銅粉や銀粉などがあり,粒径が0.1〜20μmの粉体が実用に供されている。そのさい,ペーストの焼結性や接着強度を制御する上で,またはそれらの変動をなくす上で,粒径のそろった金属粉は不可欠である。ペーストレオロジーの調整のさいにも,また緻密な導体厚膜や電子部品電極を得るためにも,2〜3種の粒径のそろった金属粉を組み合わせて混合することが有効とされており,このためには,異なる粒径ごとに粒径のそろった金属粉を必要とし,そのための製造技術も必要である。

【0003】

金属粉の製造方法にはアトマイズ法,電解法,湿式還元法等が良く知られている。銅粉の製造について見ると,アトマイズ法では,得られる銅粉の粒度分布幅が非常に広く,粒径のそろった銅粉を得るには,分級を何度も繰り返さなくてはならず,歩留まりが非常に悪い。電解法は,得られる銅粉の粒度分布幅が広いだけでなく,粒子形状が樹枝状であるため,緻密さを求められる厚膜やチップ電極には適さず,単品で使用することは非常に困難である。

【0004】

これに対して,湿式還元法は比較的粒径がそろい,粒子形状がほぼ球状の銅粉が得られるので,導電性ペーストに要求される銅粉に最も適しているといえる。湿式還元法による銅粉の製法については,例えば特許文献1および特許文献2に記載されているが,これらの方法によると,不純物の影響やわずかな製造プロセス変動等により,製造ロットごとの粒径のバラツキが大きかったり,粒度分布幅が広かったり,粒径が十分にはそろっていなかったりといった問題があった。

【0005】

このような問題に対して,同一出願人に係る特許文献3は,湿式還元の途中で酸化工程を導入すると,比較的粒径の揃った銅粉が得られると教示している。

【特許文献1】特公平7−93051号公報

【特許文献2】特開2001−240904号公報

【特許文献3】特開2000−144217号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献3の方法でも比較的粒径の揃った銅粉を得ることができるが,その粒径の揃う程度は必ずしも十分ではない。また粒径が4μmを超えるような場合にも粒径の揃ったものが得られるか否かは判然としない。したがって,1μm以下の微粒子から10μm以上の粗粒子までといった広い粒径範囲を,目標とするそれぞれの粒径ごとに十分に粒径の揃った銅粉を一貫して制御できる操作性のよい技術は確立されているとは言えなかった。さらに粒径が揃った目標粒径のものを的中率よく再現できればさらに好ましい。

【0007】

したがって本発明の課題は,銅粉の製造ロットごとの粒径変動を抑え,粒度分布幅が狭く且つ狙った粒径の銅粉を得ることにある。

【課題を解決するための手段】

【0008】

本発明によれば,平均粒径(D50)が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,液溶媒とからなる混合物に,還元剤を添加して前記の固形成分を金属銅に還元する銅粉の製造法を提供する。さらに本発明によれば,平均粒径(D50)が0.1μm以上の銅粉と,銅イオンを含む液溶媒とからなる混合物に,還元剤を添加して前記の銅イオンを金属銅に還元する銅粉の製造法を提供する。また,平均粒径(D50)が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,銅イオンを含む液溶媒とからなる混合物に,還元剤を添加して前記の固形成分および銅イオンを金属銅に還元することもでき,いずれの場合にも粒度分布幅の狭い銅粉を製造することができる。銅の化合物としては銅の酸化物または水酸化物であることができ,液溶媒としては水であることができる。D50は粒度分布における50%径を表す。

【0009】

本発明法によれば,混合物中の銅粉以外の銅の総モル数をn0〔モル〕,用いる銅粉の平均粒径(D50) をx0〔μm〕,使用する銅粉の重量をw〔g〕,銅の原子量をAW〔g/モル〕としたとき,製造される銅粉の平均粒径を下記の数2で表されるx〔μm〕の±20%以内とすることができる。この場合,製造される銅粉は,その粒度分布における90%径(D90)と10%径(D10)の比率( D90/D10)が1.5以下であることができ,粒度分布における50%径(D50)は0.1〜20.0μmの範囲であることができる。

【0010】

【数2】

【発明の効果】

【0011】

本発明によると意図する粒径をもち且つその粒径分布幅の狭い非常に粒径の揃った銅粉が再現性よく製造できる。導電ペースト用のフイラーとして銅粉を用いる場合に,導電ペーストとして所望の特性を付与するために,銅粉の粒度分布を調整することが必要となるが,この場合に異なる粒径のものを混ぜ合わせ意図する粒度分布とするのが便利であるが,そのさい粒径の異なる銅粉そのものがブロードな粒度分布をもつものでは,意図する粒度分布を得ることできない。本発明によれば,異なる粒径の銅粉ごとに,それらの粒径分布幅の狭い銅粉を簡単且つ再現性よく製造することができるので,これらを混ぜ合わせることによって,意図する粒度分布をもつ導電ペースト用銅粉とすることができる。

【発明を実施するための最良の形態】

【0012】

湿式還元法による銅粉の製造において,得られる銅粉の粒径にバラツキが発生する要因としては,その製法に由来して,核発生プロセスの段階と粒子成長プロセスの段階に分けることができる。

【0013】

核発生の段階は,pH調整,温度調整(急冷等),還元剤添加,銅イオンの添加,不純物イオンの添加,反応性ガスの導入あるいは光照射等により,銅粒子の核となる金属銅の超微粒子を生成させる段階である。生成させる核数は,目的とする銅粉の粒径に影響する。大きい粒径の銅粉を得る場合は,核発生数を少なく,逆に小さめの粒径の銅粉を得る場合は核発生数を多くすればよい。しかし,実際には不可避的に混入する不純物の量や製造プロセスのわずかな変動によっても核発生数は影響を受けるので,製造される銅粒子径のバラツキが起こり,製造ロットごとの変動を誘発してしまう。

【0014】

次の粒子成長の段階は,発生させた銅粒子核を徐々に成長させる(銅イオンや酸化銅等を還元して核粒子表面に金属銅を析出させる)ことにより,目的粒径の銅粉に調整する段階である。この段階においても,還元力が強すぎる場合や,発生核の総表面積が小さい場合に粒子成長と同時に,新たな核(二次核) が発生して,粒度分布のブロード化や粒径の微粒化を引き起こしてしまう。

【0015】

このような核発生プロセスの変動と粒成長の変動を抑えることが,粒径がそろった銅粉を製造ロットごとに変動なく得る上で肝要であるが,本発明によると,これが実現できる。

【0016】

すなわち本発明においては,(1)平均粒径が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,液溶媒とからなる混合物,(2)平均粒径が0.1μm以上の銅粉と,銅イオンを含む液溶媒とからなる混合物,または(3)平均粒径が0.1μm以上の銅粉と,銅の化合物からなる固形成分と,銅イオンを含む液溶媒とからなる混合物に,還元剤を添加して,銅の化合物または銅イオンを還元するのであるが,これらの方法によると,金属銅粉が反応系に導入されることにより,核発生プロセスが無くなり,これによって,核発生段階での変動を皆無にすることができる。また,金属銅粉の粒径は,通常の核発生時の微小な金属核の粒径よりも大きいので,還元によって生成する金属銅が析出する総表面積が大きくなり,粒成長が促進され二次核発生も抑えられることから,粒成長の変動を抑制することができる。

【0017】

さらに,本発明においては,前記(1)〜(3)のいずれの混合物においても,混合物中に存在する銅粉以外の銅成分はそのほぼ全てを粒成長に充てることができるので,銅粉以外の銅成分の量(銅粉以外の銅の総モル数),銅粉の粒径,銅粉の添加量を調整することにより,得られる金属粉の粒径を極めて精度良く制御することができるという特徴がある。すなわち,混合物中の銅粉以外の銅の総モル数をn0〔モル〕,銅粉の平均粒径(D50)をx0〔μm〕,銅粉の重量をw〔g〕,銅の原子量をAW〔g/モル〕としたとき,製造される銅粉の平均粒径x〔μm〕は下式で表わすことができる。

【0018】

【数3】

【0019】

式中のαは補正係数である。これは,粒径の測定方法によっては,得られる粒径値が若干異なったり,粒子形状によっては形状係数が変化したりするので,各測定方法や粒子形状に適合するように係数での補正を加味したものである。この係数αは通常は0.8以上1.2以下の範囲に収まることができる。すなわち,製造される銅粉は,該式の平均粒径xの±20%の範囲内にほぼ収まる。

【0020】

本発明の実施にさいし,銅粉以外の銅成分(銅の酸化物や水酸化物等の銅化合物)を存在させることにより,製造用銅粉の銅源は,従来の湿式還元法のように金属イオンの溶解度に制限されることはない。このため,銅の供給源となる銅原子の総量を増やすことができる。すなわち,粒成長に寄与する銅原子数の制限が無くなるため,銅粉を所望の粒径に調整しやすくなり,生産性の向上に繋がる。固形成分を用いないで,銅イオンを含む水と銅粉の混合物を還元に供する場合も問題なく実施できる。

【0021】

銅化合物と銅粉との混合物を用いる場合にその銅化合物の銅の酸化数(一価か二価かといった価数)は小さい方がよい。酸化数が大きい場合,還元反応が数段階になり,複数の還元反応が同時進行する可能性があり,この場合には二次核発生等が危惧される。

【0022】

銅の化合物からなる固形成分は,共存する銅粉の金属銅粒子の表面で還元されて粒成長に寄与する場合もあれば,反応液中に一度溶出したうえで溶解析出型の反応で粒成長に寄与する場合もあると考えられる。銅の硫酸,硝酸,炭酸,リン酸等のオキソ酸塩,銅のハロゲン化物の塩類,銅の硫化物等のカルコゲナイド,銅のアミノ酸塩あるいはカルボン酸等の有機酸塩類でも,同様の効果が期待できる。本発明で使用できる銅の化合物からなる固形成分として代表的なものは,銅の酸化物または水酸化物である。

【0023】

反応のための液媒体は,水または有機系の液溶媒,あるいは水と有機系の液溶媒との混合液のいずれでも良い。水を用いる場合や,還元によりガスを発生するような還元剤を使用する場合には,消泡剤や表面張力の低い有機溶媒(例えば,エタノールやイソプロピルアルコール等のアルコール類や,アセトン等のケトン類,ヘキサン等の炭化水素類)を共存させることにより,還元で発生する水素等のガスによる液面上昇を抑えることができるので有益である。

【0024】

銅イオンと錯体を形成し得る物質(錯化剤)は,急激な反応を抑制し二次核の発生を抑えたり,イオンの溶解度を向上させたり,表面性の良い(表面が滑らかな)粒子を得るのに有効である。錯化剤としては,酒石酸,蓚酸,クエン酸,コハク酸,エチレンジアミン四酢酸等の有機酸や,アンモニアやエチレンジアミン等のアミン類,グリセロールやマンニトール等のアルコール類,アミノ酸類,シアン(青酸)およびそれらの塩が利用できる。また,錯化剤は故意に添加しなくても,原料となる固形成分の金属塩類(例えばカルボン酸塩)に含まれるものや,反応中の副生成物を錯化剤として機能させても良い。

【0025】

還元剤の添加により還元を進行させるさいには,急激な反応,すなわち二次核発生が抑制されるように,徐々に還元剤を添加するのが良い。具体的には,還元剤の全添加量を数分割し,これらを数分〜数時間おきに回分式に添加する方法や,添加速度を任意に定め,数分〜数時間かけて連続的に添加する方法等が望ましい。

【0026】

添加する銅粉の粒径は,あまりに小さすぎると,凝集が激しくなって粒度分布幅が広くなったり,二次核が発生したりする場合がある。また,粒子の成長速度は,混合する銅粉の粒径には実質的に依存せず,単位時間あたり数μmとほぼ一定に維持されるので,粒径が余り大きすぎると,初期粒径に対する粒子成長の比率が小さくなって生産効率が悪くなる。したがって,混合する銅粉の粒径(平均粒径)は0.1μm以上,好ましくは0.5μm以上,さらに好ましくは1.0μm以上で,20μm以下であるのが望ましい。

【0027】

還元反応後に得られる銅粉は粒径が非常にそろったものとなる。例えば粒度分布における90%径(D90)と10%径(D10)の比率(D90/D10) が1.5以下の粒度分布幅の狭いものとなる。ここで,D90およびD10は,横軸に粒径D(μm)をとり,縦軸に粒径Dμm以下の粒子が存在する容積(Q%)をとった累積粒度曲線において,Q%が90%および10%であるときの,それらに対応するそれぞれの粒径D(μm)の値を言う。また例えばD50と言えば,該累積粒度曲線においてQ%が50%のときの粒径Dの値(μm)を言う。このような累積粒度曲線は粒度分布測定装置で描くことができる。D90/D10の比が1.5を超えるような場合は,粒径が十分には揃っていないため,異なった粒径の銅粉を組合せて導電ペースト用のフイラーとするさいに,意図する粒径分布のものを正確に得るのが困難になる。

【0028】

還元反応は,雰囲気制御および温調が可能で攪拌機能を備えた反応槽にて実施するのがよい。反応中の雰囲気としては,空気中の酸素による酸化等の副反応の進行を抑えるため,基本的には全体を通じて不活性ガス雰囲気下で行うのがよい。しかし,必要に応じてアンモニア等の反応性ガスや酸素等を導入することによって,液性を制御したり,銅や錯化剤の酸化・還元電位の調整行ったりしても良い。不活性ガスはコスト面から窒素が最適であるが,アルゴン等の希ガスを使用しても問題ない。

【0029】

金属銅(混合する銅粉)以外の銅化合物の固形成分および/または銅イオンを含む液溶媒(銅粉を添加する前の反応液)は,銅の塩類,銅の水酸化物,銅の酸化物等を純水あるいは純水と有機溶媒の混合液に溶解または懸濁することにより調整する。銅の塩類としては,安価な硫酸銅または塩化銅が望ましいが,銅の硝酸,炭酸,リン酸等のオキソ酸塩類,銅のハロゲン化物塩類,硫化銅等の銅カルコゲナイド類,銅のカルボン酸塩あるいは銅のアミノ酸塩等の有機酸塩類等を使用しても問題ない。また,銅の固形成分として銅の水酸化物および/または酸化物を利用する場合は,溶解した銅塩類を中和等により析出させたものを利用しても良いし,電解法等で製造した亜酸化銅粉末を利用しても良い。

【0030】

このようにして,銅化合物の固形成分および/または銅イオンを含む液溶媒を反応液として準備し,この反応液に対して,必要に応じて,錯化剤,pH調整剤,還元剤などを添加混合することによって,液性,固形成分の量や粒径,銅の酸化数等の調整を行うことができる。錯化剤,pH調整剤,還元剤などの添加に際しては,固体または液体のまま,あるいは純水等に溶解・希釈した後,添加しても構わない。また,銅塩としてカルボン酸塩等を使用した場合は,含有されるカルボン酸に錯化剤としての役割を担わせることもできる。

【0031】

次いで,銅粉を混合するが,混合する銅粉はある程度粒径が揃い,球状に近いものであれば,アトマイズ法や湿式還元法等で製造された銅粉のいずれでも使用でき,製造履歴には特に制限はない。前記のxを算出する式における補正係数αは反応系および測定装置が定まると,一義的に定めることが可能であり,再現性よく意図する粒径の且つ粒径分布幅の狭い銅粉を製造することができる。

【0032】

銅粉を混合したあとは,不活性ガス中で適度な時間リパルプした後,還元剤を徐々に添加して銅化合物の固形成分および/または銅イオンの還元反応を攪拌下で進行させる。なお,ここでの還元剤としては,銅化合物の固形成分および銅イオンを金属銅(すなわち酸化数ゼロ) まで還元可能なもの,例えば,含水ヒドラジン,水素化ホウ素化合物,ジメチルアミンボラン,亜鉛華,ホルマリン等を使用できる。

【0033】

反応の終了は,銅イオン,銅錯体あるいは銅化合物の固形成分の存在が,反応液中に検出できなくなる時点とする。反応終了後は,ろ過により固液分離し,ろ別分を純水あるいは水溶性の有機溶媒で洗浄する。固液分離はろ過に限らず,遠心分離,スプレードライ等,その他の手段を用いても良い。固液分離して得られたケーキを不活性ガスまたは還元雰囲気下で50〜300℃の温度で数〜数十時間かけて乾燥することにより,粒径のそろった導電ペースト用銅粉を得ることができる。不活性ガスとしては,窒素もしくは希ガスを使用し,水素あるいは一酸化炭素等の還元性ガスを混合して使用しても良い。

【0034】

本発明法は,見方を変えれば,既存の銅粉の粒径を大きくしながら且つ粒径のそろった銅粉に改善する方法であるとも言える。すなわち,本発明は,(1)原料銅粉を,銅の化合物からなる固形成分を含む液媒体と混合し,この混合物に還元剤を添加して前記の固形成分を金属銅に還元することからなる粒度分布幅の狭い銅粉の製造法,(2)原料銅粉を,銅イオンを含む液媒体と混合し,この混合物に還元剤を添加して前記の銅イオンを金属銅に還元することからなる粒度分布幅の狭い銅粉の製造法,および(3)原料銅粉を,銅の化合物からなる固形成分および銅イオンを含む液媒体と混合し,この混合物に還元剤を添加して前記の固形成分および銅イオンを金属銅に還元することからなる粒度分布幅の狭い銅粉の製造法を提供するものであるとも言える。

【実施例】

【0035】

〔実施例1〕

硫酸銅五水和物2.5kg(銅のモル数=10モル)を室温,窒素雰囲気下にて純水6.1kgに溶解した。この硫酸銅水溶液を10wt%の水酸化ナトリウム水溶液9.6kgに添加し,攪拌を開始することにより中和し,水酸化銅を生成させた。

【0036】

水酸化銅生成後,亜酸化銅までの還元が可能な還元剤として,42wt%のブドウ糖水溶液6.5Kgを添加した。そのさい,亜酸化銅の生成を促進させるために70℃まで昇温し,70℃で30分間反応させた。その後,液温70℃に保持したまま,空気を流速4L/minで150分間導入し,液性を安定化させた。空気を導入してから50分後,窒素雰囲気に戻して室温まで冷却した。それまでは攪拌を続けた。冷却後は攪拌を止めたうえ,亜酸化銅をデカンテーションにより沈降させた。亜酸化銅が十分に沈降したことを確認し,上澄み液を切ることにより,ウエットな状態の亜酸化銅(切れなかった上澄み液が残存する)2.5kgを得た。銅の収率が100%であるとすると,この亜酸化銅と残存上澄み液との混合物中に,銅10モルに相当する亜酸化銅が得られることになる。

【0037】

前記の亜酸化銅と残存上澄み液の混合物に,純水2.3kgとD50=4.23μmの銅粉530gを添加した(最終目標銅粉のねらう粒径は5.5μmである)。このミックスを窒素雰囲気中で60℃に昇温した後,還元剤として80%含水ヒドラジン31gを添加して反応を攪拌下で開始した。最初のヒドラジンを添加してから30分間間隔でヒドラジン31gを追加し続け,360分後の段階で亜酸化銅が確認できなくなり,反応が終了した。

【0038】

反応終了後は,室温まで冷却した後,吸引ろ過により固液分離し,純水8Lで洗浄した。洗浄後のケーキを雰囲気制御が可能な乾燥器に入れ,窒素雰囲気中120℃で11時間かけて乾燥し,目的とする銅粉を得た。

【0039】

得られた銅粉の電子顕微鏡写真を図1に示した。またこの銅粉の粒度分布を,湿式レーザー回折式の粒度分布測定装置(ベックマンコールター社製のLS230)にて測定した。その結果,D50=5.45μm,D90=6.41μm,D10=4.70μm(D90/D10=1.36)であった。その粒度分布を図3に示した。これらの結果に見られるように,得られた銅粉はねらい粒径どおりのものであり,粒度分布の非常にシャープな銅粉であった。

【0040】

〔実施例2〕

D50=4.23μmの銅粉530gに代えて,D50=2.83μmの銅粉100.2gを添加した(最終目標銅粉のねらい粒径は5.5μmである)以外は,実施例1を繰り返した。得られた銅粉は,D50=5.51μm,D90=6.60μm,D10=4.48μm(D90/D10=1.47)であり,図4に示すように粒度分布の非常にシャープな,ねらい粒径どおりのものであった。

【0041】

〔実施例3〕

D50=4.23μmの銅粉530g に代えて,D50=1.25μmの銅粉7.55gを添加した(最終目標銅粉のねらいは粒径5.5μmである)以外は,実施例1を繰り返した。ただし,実施例1と同様にヒドラジンを添加し続けたが,本例では390分後に反応が終了した。得られた銅粉は,D50=5.57μm,D90=6.44μm,D10=4.42μm(D90/D10=1.46)であり,図5に示すように粒度分布の非常にシャープな,ねらい粒径どおりのものであった。

【0042】

〔実施例4〕

D50=4.23μmの銅粉530gに代えて,D50=5.36μmの銅粉273gを添加した(最終目標銅粉のねらいは粒径8.0μmである)以外は,実施例1を繰り返した。

【0043】

得られた銅粉は,D50=7.78μm,D90=9.11μm,D10=6.14μm(D90/D10=1.48)であり,図6に示すように粒度分布の非常にシャープな,ねらい粒径より僅かに粒径が小さい銅粉であった。

【0044】

〔実施例5〕

D50=4.23μmの銅粉530gに代えて,D50=2.58μmの銅粉44.6gを添加した(最終目標銅粉のねらいは粒径6.4μmである)以外は,実施例1を繰り返した。

【0045】

得られた銅粉は,D50=6.13μm,D90=7.20μm,D10=5.25μm(D90/D10=1.37)であり,図7に示すように粒度分布の非常にシャープな,ねらい粒径より僅かに粒径が小さい銅粉であった。

【0046】

さらに,再現性を確認する目的で,硫酸銅五水和物の製造ロットを変えた以外は,本例を繰返したところ,D50=6.13μm,D90=7.20μm,D10=5.25μm(D90/D10=1.37)となり,同一銅粉の製造が,原料や製造ロートの変動をほとんど受けないで再現できることが確認できた。図7には,製造ロットを変えた場合のものを,銅粉2として,その粒度分布を示した。

【0047】

〔比較例1〕

実施例1と同様にして得た亜酸化銅と残存上澄み液の混合物に,純水2.3kgを添加した。この混合液を用いて粒径5.5μmをねらって以下の反応を攪拌下で行った。まず,この混合液を窒素雰囲気中で45℃に昇温した後,80%含水ヒドラジン11gを添加して反応を開始した。最初のヒドラジンを添加してから30分間間隔でヒドラジン11gを270分まで添加し続け,270分より昇温速度0.25℃/minで85℃まで昇温した。85℃に到達(410分)と同時に,ヒドラジンの添加を再開し,30分間間隔で18.6gずつ,530分からは,20分間隔で15.5gずつ添加した。ヒドラジン添加開始時から710分後に反応が終了した。反応終了後は実施例1と同様に洗浄・乾燥して銅粉を得た。

【0048】

得られた銅粉は,D50=6.19μm,D90=8.31μm,D10=4.28μm (D90/D10=1.94)であり,図8に示すように,粒度分布が比較的ブロードな銅粉であった。本例で得られた銅粉の電子顕微鏡写真を図2に示した。なお本比較例では,反応時間が実施例のおよそ2倍の時間を必要としている。

【0049】

再現性を確認する目的で,硫酸銅五水和物の製造ロットを変えた以外は,本比較例を繰返したところ,D50=7.18μm,D90=9.84μm,D10=4.42μm (D90/D10=2.23)となり,再現性があまりよくなく,製造ロットの変動が大きいことが確認された。

【図面の簡単な説明】

【0050】

【図1】本発明に従う粒径のそろった銅粉の電子顕微鏡写真である。

【図2】比較例の銅粉の電子顕微鏡写真である。

【図3】実施例1で用いた原料銅粉と実施例1の反応で得られた銅粉の粒度分布を示す図である。

【図4】実施例2で用いた原料銅粉と実施例2の反応で得られた銅粉の粒度分布を示す図である。

【図5】実施例3で用いた原料銅粉と実施例3の反応で得られた銅粉の粒度分布を示す図である。

【図6】実施例4で用いた原料銅粉と実施例4の反応で得られた銅粉の粒度分布を示す図である。

【図7】実施例5で用いた原料銅粉と実施例5の反応で得られた銅粉の粒度分布を示す図である。

【図8】比較例1で得られた銅粉の粒度分布を示す図である。

【特許請求の範囲】

【請求項1】

平均粒径(D50)が1.25μm以上5.36μm以下の銅粉と、銅の化合物からなる固形成分と、液媒体とからなる混合物に、還元剤を添加して前記の固形成分を金属銅に還元する銅粉の製造法であって、該混合物中の銅粉以外の銅の総モル数をn0〔モル〕、銅粉の平均粒径(D50)をx0〔μm〕、銅粉の重量をw〔g〕、銅の原子量をAW〔g/モル〕としたとき、製造される銅粉の平均粒径が下記の数1で表されるx〔μm〕の±20%以内であり、且つ粒度分布における50%径(D50)が4μm超7.78μm以下の範囲にあることを特徴とする銅粉の製造法。

【数1】

【請求項2】

平均粒径(D50)が1.25μm以上5.36μm以下の銅粉と、銅の化合物からなる固形成分と、銅イオンを含む液媒体とからなる混合物に、還元剤を添加して前記の固形成分および銅イオンを金属銅に還元する銅粉の製造法であって、該混合物中の銅粉以外の銅の総モル数をn0〔モル〕、銅粉の平均粒径(D50)をx0〔μm〕、銅粉の重量をw〔g〕、銅の原子量をAW〔g/モル〕としたとき、製造される銅粉の平均粒径が下記の数1で表されるx〔μm〕の±20%以内であり、且つ粒度分布における50%径(D50)が4μm超7.78μm以下の範囲にあることを特徴とする銅粉の製造法。

【数1】

【請求項3】

製造される銅粉の粒度分布における50%径(D50)が5.45μm以上7.78μm以下の範囲にあることを特徴とする請求項1または2に記載の銅粉の製造法。

【請求項4】

請求項1ないし3のいずれかに記載の製造法によって得られた銅粉であって、粒度分布における90%径(D90)と10%径(D10)の比率(D90/D10)が1.5以下であることを特徴とする銅粉。

【請求項1】

平均粒径(D50)が1.25μm以上5.36μm以下の銅粉と、銅の化合物からなる固形成分と、液媒体とからなる混合物に、還元剤を添加して前記の固形成分を金属銅に還元する銅粉の製造法であって、該混合物中の銅粉以外の銅の総モル数をn0〔モル〕、銅粉の平均粒径(D50)をx0〔μm〕、銅粉の重量をw〔g〕、銅の原子量をAW〔g/モル〕としたとき、製造される銅粉の平均粒径が下記の数1で表されるx〔μm〕の±20%以内であり、且つ粒度分布における50%径(D50)が4μm超7.78μm以下の範囲にあることを特徴とする銅粉の製造法。

【数1】

【請求項2】

平均粒径(D50)が1.25μm以上5.36μm以下の銅粉と、銅の化合物からなる固形成分と、銅イオンを含む液媒体とからなる混合物に、還元剤を添加して前記の固形成分および銅イオンを金属銅に還元する銅粉の製造法であって、該混合物中の銅粉以外の銅の総モル数をn0〔モル〕、銅粉の平均粒径(D50)をx0〔μm〕、銅粉の重量をw〔g〕、銅の原子量をAW〔g/モル〕としたとき、製造される銅粉の平均粒径が下記の数1で表されるx〔μm〕の±20%以内であり、且つ粒度分布における50%径(D50)が4μm超7.78μm以下の範囲にあることを特徴とする銅粉の製造法。

【数1】

【請求項3】

製造される銅粉の粒度分布における50%径(D50)が5.45μm以上7.78μm以下の範囲にあることを特徴とする請求項1または2に記載の銅粉の製造法。

【請求項4】

請求項1ないし3のいずれかに記載の製造法によって得られた銅粉であって、粒度分布における90%径(D90)と10%径(D10)の比率(D90/D10)が1.5以下であることを特徴とする銅粉。

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【公開番号】特開2009−52146(P2009−52146A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2008−300405(P2008−300405)

【出願日】平成20年11月26日(2008.11.26)

【分割の表示】特願2003−99515(P2003−99515)の分割

【原出願日】平成15年4月2日(2003.4.2)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成20年11月26日(2008.11.26)

【分割の表示】特願2003−99515(P2003−99515)の分割

【原出願日】平成15年4月2日(2003.4.2)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

[ Back to top ]