鋳ぐるみ用金型

【課題】スチール部品(つなぎ部品及び周辺部品)同士の溶接品質の向上を図ることを可能にするとともに、アルミニウムなどの軽金属のバリを除去する手間を軽減することを可能にする。

【解決手段】軽合金のダイキャスト部品を成形するときに、このダイキャスト部品51にスチール製若しくはアルミニウム製の部品(つなぎ部品)53を鋳ぐるみ、一体的に成形する鋳ぐるみ用金型40において、鋳ぐるまれる側のスチール製若しくはアルミニウム製の部品53へ向け、鋳ぐるむ側の軽合金のダイキャスト部品の外縁から発生するバリを防止するために、溶湯をオーバーフローさせるオーバーフロー部44を設けた。

【解決手段】軽合金のダイキャスト部品を成形するときに、このダイキャスト部品51にスチール製若しくはアルミニウム製の部品(つなぎ部品)53を鋳ぐるみ、一体的に成形する鋳ぐるみ用金型40において、鋳ぐるまれる側のスチール製若しくはアルミニウム製の部品53へ向け、鋳ぐるむ側の軽合金のダイキャスト部品の外縁から発生するバリを防止するために、溶湯をオーバーフローさせるオーバーフロー部44を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイキャスト部品の成形時に、継手などの別部品(つなぎ部品)を一体的に鋳ぐるむ鋳ぐるみ用金型に関する。

【背景技術】

【0002】

鋳ぐるみ用金型として、軽合金のダイキャスト部品に、スチール製若しくはアルミニウム製の別部品を結合する手段として、ダイキャスト部品の成形時に別部品(つなぎ部品)を一体的に鋳ぐるむものが知られている。

この種の鋳ぐるみ用金型は、汎用性の高い安価なスポット溶接を可能とするために、軽合金のダイキャスト部品にスチール製若しくはアルミニウム製の別部品を鋳ぐるむために用いられるものであった。

このような、鋳ぐるみ用金型を利用して、ダイキャスト部品に別部品を一体的に鋳ぐるんだ異材継手構造が知られている(例えば、特許文献1参照。)。

【0003】

特許文献1の異材継手構造は、アルミニウムのダイキャスト部品をスチール製の周辺部品に接合するために、アルミニウムのダイキャスト部品の成形時にスチール製のつなぎ部品を一体的に鋳ぐるむものである。

【0004】

特許文献1の異材継手構造は、図16に示される鋳ぐるみ用金型200のような金型で形成される。鋳ぐるみ用金型(ダイキャスト金型)200は、一方の金型(スライド中子)201と、他方の金型(コア型)202と、これらの一方の金型201及び他方の金型202に形成されたキャビティ203とからなる。

【0005】

このような鋳ぐるみ用金型200を用いて異材継手構造210を製作する場合には、アルミニウムのダイキャスト部品211からスチール製のつなぎ部品213へのバリが発生することがある。特に、鋳ぐるまれ側のスチール製のつなぎ部品213と、鋳ぐるみ用金型(ダイキャスト金型)200との合わせ精度が悪い場合には、バリ218,218が大きく発生する。バリ218,218が大きく発生するとスチール製のつなぎ部品213をスチール製の周辺部品219へ溶接するときに、溶接施工部位212までバリ218,218が飛び出してしまっていることがある。

【0006】

図17に示されたように、スチール製のつなぎ部品213は、フロントサイドフレームなどのスチール製の周辺部品219に溶接される。このときに、スチール製のつなぎ部品213にスチール製の周辺部品219の溶接施工部位212までバリ218,218が飛び出した場合には、アルミニウムのバリを除去しないと、スチール部品213,219同士の溶接品質が低下するという課題がある。

【0007】

さらに、アルミニウムのバリ218,218を除去するには手間がかかり、コストアップにつながる。また、バリ218,218を除去する際に、スチール製のつなぎ部品213の表面処理層(溶接品質向上及び防錆などの成分層)まで、削り取ってしまう恐れもある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−312192公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、スチール部品(つなぎ部品及び周辺部品)同士の溶接品質の向上を図ることができるとともに、アルミニウムなどの軽金属のバリを除去する手間を軽減することができる鋳ぐるみ用金型を提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1に係る発明は、軽合金のダイキャスト部品を成形するときに、このダイキャスト部品にスチール製若しくはアルミニウム製の部品を鋳ぐるみ、一体的に成形する鋳ぐるみ用金型において、鋳ぐるまれる側のスチール製若しくはアルミニウム製の部品へ向け、鋳ぐるむ側の軽合金のダイキャスト部品の外縁から発生するバリを防止するために、溶湯をオーバーフローさせるオーバーフロー部を設けたことを特徴とする。

【0011】

請求項2に係る発明は、オーバーフロー部が、ダイキャスト部品の外縁から離間した位置にオーバーフローさせた溶湯を貯留する膨出部が設けられたことを特徴とする。

【0012】

請求項3に係る発明は、オーバーフロー部が、ダイキャスト部品の外縁から所定の隙間で形成されることを特徴とする。

【発明の効果】

【0013】

本発明は以下の効果を奏する。

請求項1に係る発明では、軽合金のダイキャスト部品を成形するときに、このダイキャスト部品にスチール製若しくはアルミニウム製の部品を一体的に鋳ぐるむ。鋳ぐるまれる側のスチール製若しくはアルミニウム製の部品へ向け、鋳ぐるむ側の軽合金のダイキャスト部品の外縁から発生するバリを防止するために、溶湯をオーバーフローさせるオーバーフロー部を設けた。従って、溶接施工部位までおよぶバリの発生を確実に防止することができる。これにより、溶接施工部位(接合部)のバリ取り作業を大幅に軽減することができる。

また、バリを除去する際にスチール製若しくはアルミニウム製の部品の表面処理層(溶接品質向上及び防錆などの成分層)まで削り取ってしまう恐れを回避することができ、スチール製若しくはアルミニウム製の部品及び周辺部品同士の溶接品質の向上を図ることができる。

【0014】

請求項2に係る発明では、オーバーフロー部が、ダイキャスト部品の外縁から離間した位置にオーバーフローさせた溶湯を貯留する膨出部が設けられたので、例えば、オーバーフロー部で形成される突出部位を除去する場合であっても、膨出部で形成される突出部位は折りやすく、突出部位の除去を容易におこなうことができる。

【0015】

請求項3に係る発明では、オーバーフロー部が、ダイキャスト部品の外縁から所定の隙間で形成されるようにしたので、例えば、オーバーフロー部で形成される突出部位を製品形状の一部として扱うことができ、突出部位の除去作業を省くことができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る鋳ぐるみ用金型を用いて形成された異材継手構造の斜視図である。

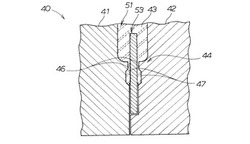

【図2】本発明に係る実施例1の鋳ぐるみ用金型の側面断面図である。

【図3】図2に示された鋳ぐるみ用金型の正面断面図である。

【図4】図2に示された鋳ぐるみ用金型で製造された鋳ぐるみ構造の斜視図である。

【図5】図4に示された異材継手構造を周辺部品へ溶接した状態の側面断面図である。

【図6】図5の6部拡大図である。

【図7】本発明に係る実施例2の鋳ぐるみ用金型の側面断面図である。

【図8】図7に示された鋳ぐるみ用金型の正面断面図である。

【図9】図7に示された鋳ぐるみ用金型で製造された異材継手構造の斜視図である。

【図10】図9に示された異材継手構造を周辺部品へ溶接した状態の側面断面図である。

【図11】本発明に係る実施例3の鋳ぐるみ用金型の側面断面図である。

【図12】本発明に係る実施例4の鋳ぐるみ用金型の側面断面図である。

【図13】本発明に係る実施例1〜4の鋳ぐるみ用金型を採用して異材継手構造を採用したセンタピラーの側面図である。

【図14】本発明に係る実施例1〜4の鋳ぐるみ用金型を採用して異材継手構造を採用した車体フレームの斜視図である。

【図15】本発明に係る実施例1〜4の鋳ぐるみ用金型を採用して異材継手構造を採用したフロントサブフレームの斜視図である。

【図16】従来の鋳ぐるみ用金型の一例を示す側面断面図である。

【図17】従来の異材継手構造の側面断面図である。

【発明を実施するための形態】

【0017】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例1】

【0018】

図1に示されたように、ダンパハウジング16は、左上部がアッパメンバ13及びロアメンバ14に接続され、右下部がフロントサイドフレーム12に接続される。車体フレーム10は、アッパメンバ13、ロアメンバ14、ダンパハウジング16、フロントサイドフレーム12を車体前部の主要構成とする。さらに、車体フレーム10は、ダンパハウジング16のハウジング本体(ダイキャスト部品)21を除き、他の各部材が鉄鋼等の鋼材によって構成されている。詳しくは、フロントサイドフレーム12とアッパメンバ13とロアメンバ14は、全て正面視略矩形状断面の閉断面体である。例えば、フロントサイドフレーム12は鋼板製のプレス成形品である。アッパメンバ13及びロアメンバ14は角パイプ(鋼管)からなる。

【0019】

これらのアッパメンバ13及びロアメンバ14は、車体10の一部をなす鋼材製の車体骨格部材である。

【0020】

フロントサイドフレーム12は、車体前部の左右両側において前後に延びている。フロントサイドフレーム12は後端から後方へ延びる延長部(不図示)を有している。この延長部は、図示せぬフロアフレームに繋がる。このフロントサイドフレーム12は、アウタメンバ17とインナメンバ18とを接合する構造であり、上部にダンパハウジング16が接合されるフランジ部19が形成される。

【0021】

アッパメンバ13は、フロントサイドフレーム12の上部に且つ車幅方向外側に位置しており、車体前部の左右両側において前後に延びている。アッパメンバ13の後端は、フロントピラー(不図示)の前端部に溶接によって結合される。

【0022】

ロアメンバ14は、アッパメンバ13の真下に位置しており、車体前部の左右両側において前後に延びている。ロアメンバ14の前端部は、ダンパハウジング16の位置においてアッパメンバ13の下面に、溶接によって一体的に結合されている。ロアメンバ14の後端部は、フロントピラー(不図示)の前下端部に溶接によって結合される。

【0023】

ダンパハウジング16は、図示せぬフロントサスペンションのダンパを収納し且つダンパの上端部を固定するものである。このダンパハウジング16は、上端部がアッパメンバ13及び左のロアメンバ14に結合されるとともに、下端部が一体的に形成された下部結合部23を介してフロントサイドフレーム12に結合されている。なお、ダンパハウジング16は、左のダンパハウジングを示すものであり、右のダンパハウジング(不図示)は、左のダンパハウジング16と同様の構成である。

【0024】

ダンパハウジング16は、アルミニウム等の軽合金を主体とする鋳造品(ダイキャスト部品など)である。軽合金としては、例えばアルミニウム合金(アルミニウムを含む)を採用する。このダンパハウジング16は、ハウジング本体(ダイキャスト部品)21と下部結合部23とからなる、一体成形品である。ハウジング本体21は、上部結合部22と天板24と周壁部25とからなる。

【0025】

天板24は、平面視略矩形状を呈した概ね平板状の部分であって、ダンパの上端部を取付けるための孔24aと、複数のダンパ用フランジ取付孔24bとを有する。

【0026】

周壁部25は、アッパメンバ13及びロアメンバ14に接する上部結合部22からフロントサイドフレーム12に接合する下部結合部23に向けて略コ字状に延ばされた縦壁である。この周壁部25は、前方に形成された前壁27と、後方に形成された後壁28と、側方に形成される側壁29と、これらの側壁29と前壁27とを繋ぐ前コーナ壁31と、側壁29と後壁28とを繋ぐ後コーナ壁32とから構成される。詳細には、下部結合部23は、側壁29の下端にハウジング本体21に、一体的に鋳込まれた部分である。

【0027】

ハウジング本体21に前後のコーナ壁31,32を形成することによって、ハウジング本体21の角部における応力の集中を緩和することができる。この結果、ダンパハウジング16の剛性を高めることができる。

【0028】

上部結合部22は、アッパメンバ13及びロアメンバ14を鋳ぐるむことにより保持する部分であって、ダンパハウジング16の上部側部に有している。

【0029】

下部結合部23は、フロントサイドフレーム12と同一の材料で形成されている。すなわち、下部結合部23は、鉄鋼等の鋼材によって構成され、フロントサイドフレーム12に複数の溶接箇所で溶接される。さらに、下部結合部23は、ダイキャスト部品21に一体的に形成されるつなぎ部品である。

【0030】

図2〜図4に示されたように、鋳ぐるみ用金型40は、図1に示されたハウジング本体21などのダイキャスト部品51に下部結合部23などのつなぎ部品53を一体的に形成するダイキャスト金型である。

【0031】

鋳ぐるみ用金型40は、一方の金型(スライド中子)41と、他方の金型(コア型)42と、これらの一方の金型41及び他方の金型42に形成されたキャビティ43と、このキャビティ43のつなぎ部品53側に形成されたオーバーフロー部44とからなる。

【0032】

オーバーフロー部44は、つなぎ部品53のキャビティ43側に狭く(厚みが薄く)形成された湯道46と、この湯道46の先端に厚みを膨出させて形成された膨出部(オーバーフロー本体部)47とからなる。

【0033】

湯道46は、板状につなぎ部品53の廻りに一定の厚みで形成される。湯道46の厚みは、極力小さく設定することが好ましい。湯道46の厚みを極力小さく設定することで、湯道46を溶湯が流れにくくなり、膨出部47からバリが発生することを防止できる。

膨出部47は、つなぎ部品の表面53a及び裏面53bにおいては厚みを厚く形成され、残る両側面53c,53dでは湯道46と同一の厚みで形成される。

【0034】

図5〜図6に示された異材継手構造50は、本発明に係る鋳ぐるみ用金型40(図2参照)で成形される。異材継手構造50は、アルミニウム等の軽合金で形成されたダイキャスト部品51と、このダイキャスト部品51の成形時に一体的に鋳ぐるまれるつなぎ部品(スチール製若しくはアルミニウム製の部品)53と、ダイキャスト部品51からつなぎ部品53へ向けて発生する突出部位(オーバーフロー)54とからなる。

【0035】

突出部位54は、湯道46に形成されるとともにつなぎ部品53の表面53a及び裏面53bに形成される第1の突出部55,55と、膨出部47に形成される第2の突出部56,56と、湯道46及び膨出部47に形成されるとともにつなぎ部品53の両側面に形成される第3の突出部58,58とからなる。

さらに、突出部位54は、側面視で雨だれ形状を呈する。また、突出部位54は、異材継手構造(製品)50から削除を前提とする。

【0036】

異材継手構造(製品)50は、突出部位54が発生するダイキャスト部品51の根本部61にダストシーラ62が塗布される。ダストシーラ62は、異材継手構造50のダイキャスト部品51とつなぎ部品53との異材接触界面63への水浸入防止のために塗布される。ダストシーラ62は、水が浸入する入口に塗布する必要があり、そのためにも、突出部位54の末端形状を均一(一定)にすることが好ましい。

【0037】

つなぎ部品53は、スチール(鉄部材)若しくはアルミニウムで形成される。さらに、つなぎ部品53は、フロントサイドフレーム12(図1参照)などの周辺部品59にスポット溶接される。なお、周辺部品59は、つなぎ部品53と同一材料(スチール等)で形成されている。

【0038】

図2〜図6に示されたように、鋳ぐるみ用金型40では、軽合金のダイキャスト部品51を成形するときに、このダイキャスト部品51にスチール製若しくはアルミニウム製の部品(つなぎ部品)を一体的に鋳ぐるむ。鋳ぐるまれる側のスチール製若しくはアルミニウム製のつなぎ部品53へ向け、鋳ぐるむ側の軽合金のダイキャスト部品51の外縁から発生する突出部位54を防止するために、溶湯をオーバーフローさせるオーバーフロー部44を設けたので、溶接施工部位52までおよぶ突出部位54の発生を確実に防止することができる。これにより、溶接施工部位(接合部)52のバリ取り作業を大幅に軽減することができる。

【0039】

また、突出部位54を除去する際につなぎ部品53の表面処理層(溶接品質向上及び防錆などの成分層)まで削り取ってしまう恐れを回避することができ、スチール部品(つなぎ部品53及び周辺部品59)同士の溶接品質の向上を図ることができる。

【0040】

異材継手構造50では、オーバーフロー部44が、ダイキャスト部品51の外縁から離間した位置にオーバーフローさせた溶湯を貯留する膨出部47が設けられたので、例えば、オーバーフロー部44で形成される突出部位54を除去する場合であっても、膨出部47で形成される突出部位は折りやすく、突出部位54の除去を容易におこなうことができる。

【0041】

さらに、詳細に述べると、鋳ぐるまれ側のつなぎ部品53と鋳ぐるみ側のダイキャスト部品51との境界の全周、若しくは、大部分に、バリ防止構造とするために、予め鋳ぐるみ用金型40にオーバーフロー部44を設けることにより、ダイキャスト部品51側からの突出部位54を確実に防止することができる。これにより、つなぎ部品53のバリ取り作業を大幅に軽減できる。

【0042】

製品からの除去を前提としたオーバーフロー構造の場合、湯道46は、ダイキャスト部品51若しくは膨出部(オーバーフロー本体部)47に対して、狭く設定することにより、オーバーフロー部44の除去性とバリ防止機能とを向上させる。

【0043】

また、狭い湯道46から広い膨出部(オーバーフロー本体部)47へ高速で流れるので、熱エネルギーは急速に減衰できる。これにより、バリ防止機能が大きく作用させることができるので、膨出部(オーバーフロー本体部)47を小型化することができる。

【実施例2】

【0044】

図7〜図10に示されたように、鋳ぐるみ用金型70は、図1に示されたハウジング本体21などのダイキャスト部品81に下部結合部23などのつなぎ部品83を一体的に形成するダイキャスト金型である。

【0045】

鋳ぐるみ用金型70は、一方の金型(スライド中子)71と、他方の金型(コア型)72と、これらの一方の金型71及び他方の金型72に形成されたキャビティ73と、このキャビティ73のつなぎ部品83側に形成されたオーバーフロー部74とからなる。

【0046】

オーバーフロー部74は、つなぎ部品83の表面83a及び裏面83bでは厚みが厚く形成され、つなぎ部品83の両側面83c,83dでは表面83a及び裏面83bに比べて薄く形成されている。鋳ぐるみ用金型70では、オーバーフロー部74が、ダイキャスト部品81の外縁から所定の隙間で形成されたものということができる。

キャビティ73に比べてのオーバーフロー部74は厚みがない。従って、溶湯が流れにくくなり、オーバーフロー部74からのバリの発生を防止できる。

【0047】

図9〜図10に示された異材継手構造80は、本発明に係る鋳ぐるみ用金型70(図7参照)で成形される。異材継手構造80は、アルミニウム等の軽合金で形成されたダイキャスト部品81と、このダイキャスト部品81の成形時に一体的に鋳ぐるまれるつなぎ部品(スチール製若しくはアルミニウム製の部品)83と、ダイキャスト部品81からつなぎ部品83へ向けて発生する突出部位(オーバーフロー)84とからなる。

【0048】

突出部位84は、つなぎ部品83の表面83a及び裏面83bに形成される第1の突出部85,85と、つなぎ部品83の両側面に形成される第2の突出部86,86とからなる。さらに、突出部位84は、側面視で板状形状を呈する。

【0049】

異材継手構造(製品)80は、図5に示す異材継手構造(製品)50と同様に、ダイキャスト部品81の根本部91にダストシーラ92が塗布される。そのためにも、バリ(不図示)の末端形状を均一(一定)にすることが好ましい。ダストシーラ92は、異材接触界面93への水浸入を防止する。

【0050】

鋳ぐるみ用金型70(図7参照)では、溶湯をオーバーフローさせるオーバーフロー部74を設けたので、溶接施工部位82(図10参照)までおよぶバリ(不図示)の発生を確実に防止することができる。また、キャビティ73とオーバーフロー部74との接続部88,88には、C面取り若しくはR面取りを施してもよい。接続部88,88に、C面取り若しくはR面取りをおこなうことにより、ダイキャスト部品81の一部である突出部位84が、ダイキャスト部品81からの破断することを防止できる。

【0051】

つなぎ部品83は、スチール(鉄部材)若しくはアルミニウムで形成される。さらに、つなぎ部品83は、フロントサイドフレーム12(図1参照)などの周辺部品89にスポット溶接される。なお、周辺部品89は、つなぎ部品83と同一材料(スチール等)で形成されている。

【0052】

鋳ぐるみ用金型70では、オーバーフロー部74が、ダイキャスト部品81の外縁から所定の隙間で形成されるようにしたので、例えば、オーバーフロー部74で形成される突出部位84を製品形状の一部として扱うことができ、突出部位84の除去作業を省くことができる。

【0053】

特に、つなぎ部品83が複雑形状で、オーバーフロー部の除去が難しい場合には、異材継手構造(製品)80のように、製品80の一部とすることでのオーバーフロー部の除去が不要である。従って、鋳ぐるみ用金型70のようなバリ防止構造を有する金型が有効である。

【実施例3】

【0054】

図11に示されたように、鋳ぐるみ用金型100は、図1に示されたハウジング本体21などのダイキャスト部品111に上部結合部22などのつなぎ部品113を一体的に形成するダイキャスト金型である。

【0055】

鋳ぐるみ用金型100は、一方の金型(スライド中子)101と、他方の金型(コア型)102と、これらの一方の金型101及び他方の金型102に形成されたキャビティ103と、このキャビティ103に形成されたオーバーフロー部104とからなる。

【0056】

オーバーフロー部104は、ダイキャスト部品111側に厚みが薄く形成された湯道106と、この湯道106の先端に厚みを膨出させて形成された膨出部(オーバーフロー本体部)107とからなる。

【0057】

異材継手構造110は、アルミニウム等の軽合金で形成されたダイキャスト部品111と、このダイキャスト部品111の成形時に一体的に鋳ぐるまれるつなぎ部品(スチール製若しくはアルミニウム製の部品)113と、ダイキャスト部品111からつなぎ部品113へ向けて発生する突出部位(オーバーフロー)114とからなる。

つなぎ部品113は、パイプ状の部材(一例として角パイプ)である。

【0058】

突出部位114は、断面視で雨だれ形状を呈する。また、突出部位114は、異材継手構造(製品)50と同様に、異材継手構造(製品)110から削除を前提とする。

【実施例4】

【0059】

図12に示されたように、鋳ぐるみ用金型120は、図1に示されたハウジング本体21などのダイキャスト部品131に上部結合部22などのつなぎ部品133を一体的に形成するダイキャスト金型である。

【0060】

鋳ぐるみ用金型120は、一方の金型(スライド中子)121と、他方の金型(コア型)122と、これらの一方の金型121及び他方の金型122に形成されたキャビティ123と、このキャビティ123のつなぎ部品133側に形成されたオーバーフロー部124とからなる。

オーバーフロー部124は、所定の厚みで形成される。

【0061】

異材継手構造130は、アルミニウム等の軽合金で形成されたダイキャスト部品131と、このダイキャスト部品131の成形時に一体的に鋳ぐるまれるつなぎ部品(スチール製若しくはアルミニウム製の部品)133と、ダイキャスト部品131からつなぎ部品133へ向けて発生する突出部位(オーバーフロー)134とからなる。

つなぎ部品133は、パイプ状の部材(一例として角パイプ)である。

【0062】

突出部位134は、断面視で板状形状を呈する。また、突出部位134は、異材継手構造(製品)80(図10参照)と同様に製品形状の一部として扱うことができる。

【0063】

図13〜図14において、上記に説明した鋳ぐるみ用金型40,70,100,120の採用例を説明する。

図13に示されるように、軽金属のセンタピラー151の上端をスチール製のルーフレール152に接合し、軽金属のセンタピラー151の下端をスチール製のサイドシル153に接合する採用例である。なお、軽金属のセンタピラー151には、スチール製のつなぎ部品154,155が一体的に設けられている。

【0064】

図14に示されるように、車体フレーム160では、車体フレーム160の接続部位161〜169に採用される。

接続部位161は、フロントピラー下部171とサイドシル172との接合である。接続部位162,163は、フロントアッパメンバ173,173とフロントピラー傾斜部174,174との接合である。接続部位164,165は、フロントピラー傾斜部174,174とフロントクロスメンバ175の左右端部の接合である。接続部位166,167は、ルーフレール176,176とミドルクロスメンバ177の左右端部の接合である。接続部位168,169は、ルーフレール176,176とリヤクロスメンバ178の左右端部の接合である。

【0065】

図15に示されたように、異種金属で構成されたフロントサブフレーム180に採用される。

フロントサブフレーム180は、フロントメンバ181と、リヤメンバ182と、これらのフロントメンバ181とリヤメンバ182とを連結する左右のサイドメンバ183,183とからなる。サイドメンバ183は、前部メンバ185と後部メンバ186とに分割構成される。これらの前部メンバ185と後部メンバ186との接続に用いられる。

【0066】

尚、本発明に係る異材継手構造は、ダイキャスト部品21,51,81,111,131はアルミニウムに限らず、マグネシウム等の他の軽金属であってもよい。

また、ダイキャスト部品21,51,81,111,131に鋳包まれる側の部材は、スチール(鉄部材)に限らず、アルミニウム等を含む他の金属であってもよい。

【産業上の利用可能性】

【0067】

本発明に係る鋳ぐるみ用金型は、セダンやワゴンなどの乗用車に採用するのに好適である。

【符号の説明】

【0068】

40,70,100,120…鋳ぐるみ用金型、44,74,104,124…オーバーフロー部、47,107…膨出部、50,80,110,130…異材継手構造、51,81,111,131…ダイキャスト部品、53,83,113,133…スチール製若しくはアルミニウム製の部品(つなぎ部品)。

【技術分野】

【0001】

本発明は、ダイキャスト部品の成形時に、継手などの別部品(つなぎ部品)を一体的に鋳ぐるむ鋳ぐるみ用金型に関する。

【背景技術】

【0002】

鋳ぐるみ用金型として、軽合金のダイキャスト部品に、スチール製若しくはアルミニウム製の別部品を結合する手段として、ダイキャスト部品の成形時に別部品(つなぎ部品)を一体的に鋳ぐるむものが知られている。

この種の鋳ぐるみ用金型は、汎用性の高い安価なスポット溶接を可能とするために、軽合金のダイキャスト部品にスチール製若しくはアルミニウム製の別部品を鋳ぐるむために用いられるものであった。

このような、鋳ぐるみ用金型を利用して、ダイキャスト部品に別部品を一体的に鋳ぐるんだ異材継手構造が知られている(例えば、特許文献1参照。)。

【0003】

特許文献1の異材継手構造は、アルミニウムのダイキャスト部品をスチール製の周辺部品に接合するために、アルミニウムのダイキャスト部品の成形時にスチール製のつなぎ部品を一体的に鋳ぐるむものである。

【0004】

特許文献1の異材継手構造は、図16に示される鋳ぐるみ用金型200のような金型で形成される。鋳ぐるみ用金型(ダイキャスト金型)200は、一方の金型(スライド中子)201と、他方の金型(コア型)202と、これらの一方の金型201及び他方の金型202に形成されたキャビティ203とからなる。

【0005】

このような鋳ぐるみ用金型200を用いて異材継手構造210を製作する場合には、アルミニウムのダイキャスト部品211からスチール製のつなぎ部品213へのバリが発生することがある。特に、鋳ぐるまれ側のスチール製のつなぎ部品213と、鋳ぐるみ用金型(ダイキャスト金型)200との合わせ精度が悪い場合には、バリ218,218が大きく発生する。バリ218,218が大きく発生するとスチール製のつなぎ部品213をスチール製の周辺部品219へ溶接するときに、溶接施工部位212までバリ218,218が飛び出してしまっていることがある。

【0006】

図17に示されたように、スチール製のつなぎ部品213は、フロントサイドフレームなどのスチール製の周辺部品219に溶接される。このときに、スチール製のつなぎ部品213にスチール製の周辺部品219の溶接施工部位212までバリ218,218が飛び出した場合には、アルミニウムのバリを除去しないと、スチール部品213,219同士の溶接品質が低下するという課題がある。

【0007】

さらに、アルミニウムのバリ218,218を除去するには手間がかかり、コストアップにつながる。また、バリ218,218を除去する際に、スチール製のつなぎ部品213の表面処理層(溶接品質向上及び防錆などの成分層)まで、削り取ってしまう恐れもある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−312192公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、スチール部品(つなぎ部品及び周辺部品)同士の溶接品質の向上を図ることができるとともに、アルミニウムなどの軽金属のバリを除去する手間を軽減することができる鋳ぐるみ用金型を提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1に係る発明は、軽合金のダイキャスト部品を成形するときに、このダイキャスト部品にスチール製若しくはアルミニウム製の部品を鋳ぐるみ、一体的に成形する鋳ぐるみ用金型において、鋳ぐるまれる側のスチール製若しくはアルミニウム製の部品へ向け、鋳ぐるむ側の軽合金のダイキャスト部品の外縁から発生するバリを防止するために、溶湯をオーバーフローさせるオーバーフロー部を設けたことを特徴とする。

【0011】

請求項2に係る発明は、オーバーフロー部が、ダイキャスト部品の外縁から離間した位置にオーバーフローさせた溶湯を貯留する膨出部が設けられたことを特徴とする。

【0012】

請求項3に係る発明は、オーバーフロー部が、ダイキャスト部品の外縁から所定の隙間で形成されることを特徴とする。

【発明の効果】

【0013】

本発明は以下の効果を奏する。

請求項1に係る発明では、軽合金のダイキャスト部品を成形するときに、このダイキャスト部品にスチール製若しくはアルミニウム製の部品を一体的に鋳ぐるむ。鋳ぐるまれる側のスチール製若しくはアルミニウム製の部品へ向け、鋳ぐるむ側の軽合金のダイキャスト部品の外縁から発生するバリを防止するために、溶湯をオーバーフローさせるオーバーフロー部を設けた。従って、溶接施工部位までおよぶバリの発生を確実に防止することができる。これにより、溶接施工部位(接合部)のバリ取り作業を大幅に軽減することができる。

また、バリを除去する際にスチール製若しくはアルミニウム製の部品の表面処理層(溶接品質向上及び防錆などの成分層)まで削り取ってしまう恐れを回避することができ、スチール製若しくはアルミニウム製の部品及び周辺部品同士の溶接品質の向上を図ることができる。

【0014】

請求項2に係る発明では、オーバーフロー部が、ダイキャスト部品の外縁から離間した位置にオーバーフローさせた溶湯を貯留する膨出部が設けられたので、例えば、オーバーフロー部で形成される突出部位を除去する場合であっても、膨出部で形成される突出部位は折りやすく、突出部位の除去を容易におこなうことができる。

【0015】

請求項3に係る発明では、オーバーフロー部が、ダイキャスト部品の外縁から所定の隙間で形成されるようにしたので、例えば、オーバーフロー部で形成される突出部位を製品形状の一部として扱うことができ、突出部位の除去作業を省くことができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る鋳ぐるみ用金型を用いて形成された異材継手構造の斜視図である。

【図2】本発明に係る実施例1の鋳ぐるみ用金型の側面断面図である。

【図3】図2に示された鋳ぐるみ用金型の正面断面図である。

【図4】図2に示された鋳ぐるみ用金型で製造された鋳ぐるみ構造の斜視図である。

【図5】図4に示された異材継手構造を周辺部品へ溶接した状態の側面断面図である。

【図6】図5の6部拡大図である。

【図7】本発明に係る実施例2の鋳ぐるみ用金型の側面断面図である。

【図8】図7に示された鋳ぐるみ用金型の正面断面図である。

【図9】図7に示された鋳ぐるみ用金型で製造された異材継手構造の斜視図である。

【図10】図9に示された異材継手構造を周辺部品へ溶接した状態の側面断面図である。

【図11】本発明に係る実施例3の鋳ぐるみ用金型の側面断面図である。

【図12】本発明に係る実施例4の鋳ぐるみ用金型の側面断面図である。

【図13】本発明に係る実施例1〜4の鋳ぐるみ用金型を採用して異材継手構造を採用したセンタピラーの側面図である。

【図14】本発明に係る実施例1〜4の鋳ぐるみ用金型を採用して異材継手構造を採用した車体フレームの斜視図である。

【図15】本発明に係る実施例1〜4の鋳ぐるみ用金型を採用して異材継手構造を採用したフロントサブフレームの斜視図である。

【図16】従来の鋳ぐるみ用金型の一例を示す側面断面図である。

【図17】従来の異材継手構造の側面断面図である。

【発明を実施するための形態】

【0017】

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

【実施例1】

【0018】

図1に示されたように、ダンパハウジング16は、左上部がアッパメンバ13及びロアメンバ14に接続され、右下部がフロントサイドフレーム12に接続される。車体フレーム10は、アッパメンバ13、ロアメンバ14、ダンパハウジング16、フロントサイドフレーム12を車体前部の主要構成とする。さらに、車体フレーム10は、ダンパハウジング16のハウジング本体(ダイキャスト部品)21を除き、他の各部材が鉄鋼等の鋼材によって構成されている。詳しくは、フロントサイドフレーム12とアッパメンバ13とロアメンバ14は、全て正面視略矩形状断面の閉断面体である。例えば、フロントサイドフレーム12は鋼板製のプレス成形品である。アッパメンバ13及びロアメンバ14は角パイプ(鋼管)からなる。

【0019】

これらのアッパメンバ13及びロアメンバ14は、車体10の一部をなす鋼材製の車体骨格部材である。

【0020】

フロントサイドフレーム12は、車体前部の左右両側において前後に延びている。フロントサイドフレーム12は後端から後方へ延びる延長部(不図示)を有している。この延長部は、図示せぬフロアフレームに繋がる。このフロントサイドフレーム12は、アウタメンバ17とインナメンバ18とを接合する構造であり、上部にダンパハウジング16が接合されるフランジ部19が形成される。

【0021】

アッパメンバ13は、フロントサイドフレーム12の上部に且つ車幅方向外側に位置しており、車体前部の左右両側において前後に延びている。アッパメンバ13の後端は、フロントピラー(不図示)の前端部に溶接によって結合される。

【0022】

ロアメンバ14は、アッパメンバ13の真下に位置しており、車体前部の左右両側において前後に延びている。ロアメンバ14の前端部は、ダンパハウジング16の位置においてアッパメンバ13の下面に、溶接によって一体的に結合されている。ロアメンバ14の後端部は、フロントピラー(不図示)の前下端部に溶接によって結合される。

【0023】

ダンパハウジング16は、図示せぬフロントサスペンションのダンパを収納し且つダンパの上端部を固定するものである。このダンパハウジング16は、上端部がアッパメンバ13及び左のロアメンバ14に結合されるとともに、下端部が一体的に形成された下部結合部23を介してフロントサイドフレーム12に結合されている。なお、ダンパハウジング16は、左のダンパハウジングを示すものであり、右のダンパハウジング(不図示)は、左のダンパハウジング16と同様の構成である。

【0024】

ダンパハウジング16は、アルミニウム等の軽合金を主体とする鋳造品(ダイキャスト部品など)である。軽合金としては、例えばアルミニウム合金(アルミニウムを含む)を採用する。このダンパハウジング16は、ハウジング本体(ダイキャスト部品)21と下部結合部23とからなる、一体成形品である。ハウジング本体21は、上部結合部22と天板24と周壁部25とからなる。

【0025】

天板24は、平面視略矩形状を呈した概ね平板状の部分であって、ダンパの上端部を取付けるための孔24aと、複数のダンパ用フランジ取付孔24bとを有する。

【0026】

周壁部25は、アッパメンバ13及びロアメンバ14に接する上部結合部22からフロントサイドフレーム12に接合する下部結合部23に向けて略コ字状に延ばされた縦壁である。この周壁部25は、前方に形成された前壁27と、後方に形成された後壁28と、側方に形成される側壁29と、これらの側壁29と前壁27とを繋ぐ前コーナ壁31と、側壁29と後壁28とを繋ぐ後コーナ壁32とから構成される。詳細には、下部結合部23は、側壁29の下端にハウジング本体21に、一体的に鋳込まれた部分である。

【0027】

ハウジング本体21に前後のコーナ壁31,32を形成することによって、ハウジング本体21の角部における応力の集中を緩和することができる。この結果、ダンパハウジング16の剛性を高めることができる。

【0028】

上部結合部22は、アッパメンバ13及びロアメンバ14を鋳ぐるむことにより保持する部分であって、ダンパハウジング16の上部側部に有している。

【0029】

下部結合部23は、フロントサイドフレーム12と同一の材料で形成されている。すなわち、下部結合部23は、鉄鋼等の鋼材によって構成され、フロントサイドフレーム12に複数の溶接箇所で溶接される。さらに、下部結合部23は、ダイキャスト部品21に一体的に形成されるつなぎ部品である。

【0030】

図2〜図4に示されたように、鋳ぐるみ用金型40は、図1に示されたハウジング本体21などのダイキャスト部品51に下部結合部23などのつなぎ部品53を一体的に形成するダイキャスト金型である。

【0031】

鋳ぐるみ用金型40は、一方の金型(スライド中子)41と、他方の金型(コア型)42と、これらの一方の金型41及び他方の金型42に形成されたキャビティ43と、このキャビティ43のつなぎ部品53側に形成されたオーバーフロー部44とからなる。

【0032】

オーバーフロー部44は、つなぎ部品53のキャビティ43側に狭く(厚みが薄く)形成された湯道46と、この湯道46の先端に厚みを膨出させて形成された膨出部(オーバーフロー本体部)47とからなる。

【0033】

湯道46は、板状につなぎ部品53の廻りに一定の厚みで形成される。湯道46の厚みは、極力小さく設定することが好ましい。湯道46の厚みを極力小さく設定することで、湯道46を溶湯が流れにくくなり、膨出部47からバリが発生することを防止できる。

膨出部47は、つなぎ部品の表面53a及び裏面53bにおいては厚みを厚く形成され、残る両側面53c,53dでは湯道46と同一の厚みで形成される。

【0034】

図5〜図6に示された異材継手構造50は、本発明に係る鋳ぐるみ用金型40(図2参照)で成形される。異材継手構造50は、アルミニウム等の軽合金で形成されたダイキャスト部品51と、このダイキャスト部品51の成形時に一体的に鋳ぐるまれるつなぎ部品(スチール製若しくはアルミニウム製の部品)53と、ダイキャスト部品51からつなぎ部品53へ向けて発生する突出部位(オーバーフロー)54とからなる。

【0035】

突出部位54は、湯道46に形成されるとともにつなぎ部品53の表面53a及び裏面53bに形成される第1の突出部55,55と、膨出部47に形成される第2の突出部56,56と、湯道46及び膨出部47に形成されるとともにつなぎ部品53の両側面に形成される第3の突出部58,58とからなる。

さらに、突出部位54は、側面視で雨だれ形状を呈する。また、突出部位54は、異材継手構造(製品)50から削除を前提とする。

【0036】

異材継手構造(製品)50は、突出部位54が発生するダイキャスト部品51の根本部61にダストシーラ62が塗布される。ダストシーラ62は、異材継手構造50のダイキャスト部品51とつなぎ部品53との異材接触界面63への水浸入防止のために塗布される。ダストシーラ62は、水が浸入する入口に塗布する必要があり、そのためにも、突出部位54の末端形状を均一(一定)にすることが好ましい。

【0037】

つなぎ部品53は、スチール(鉄部材)若しくはアルミニウムで形成される。さらに、つなぎ部品53は、フロントサイドフレーム12(図1参照)などの周辺部品59にスポット溶接される。なお、周辺部品59は、つなぎ部品53と同一材料(スチール等)で形成されている。

【0038】

図2〜図6に示されたように、鋳ぐるみ用金型40では、軽合金のダイキャスト部品51を成形するときに、このダイキャスト部品51にスチール製若しくはアルミニウム製の部品(つなぎ部品)を一体的に鋳ぐるむ。鋳ぐるまれる側のスチール製若しくはアルミニウム製のつなぎ部品53へ向け、鋳ぐるむ側の軽合金のダイキャスト部品51の外縁から発生する突出部位54を防止するために、溶湯をオーバーフローさせるオーバーフロー部44を設けたので、溶接施工部位52までおよぶ突出部位54の発生を確実に防止することができる。これにより、溶接施工部位(接合部)52のバリ取り作業を大幅に軽減することができる。

【0039】

また、突出部位54を除去する際につなぎ部品53の表面処理層(溶接品質向上及び防錆などの成分層)まで削り取ってしまう恐れを回避することができ、スチール部品(つなぎ部品53及び周辺部品59)同士の溶接品質の向上を図ることができる。

【0040】

異材継手構造50では、オーバーフロー部44が、ダイキャスト部品51の外縁から離間した位置にオーバーフローさせた溶湯を貯留する膨出部47が設けられたので、例えば、オーバーフロー部44で形成される突出部位54を除去する場合であっても、膨出部47で形成される突出部位は折りやすく、突出部位54の除去を容易におこなうことができる。

【0041】

さらに、詳細に述べると、鋳ぐるまれ側のつなぎ部品53と鋳ぐるみ側のダイキャスト部品51との境界の全周、若しくは、大部分に、バリ防止構造とするために、予め鋳ぐるみ用金型40にオーバーフロー部44を設けることにより、ダイキャスト部品51側からの突出部位54を確実に防止することができる。これにより、つなぎ部品53のバリ取り作業を大幅に軽減できる。

【0042】

製品からの除去を前提としたオーバーフロー構造の場合、湯道46は、ダイキャスト部品51若しくは膨出部(オーバーフロー本体部)47に対して、狭く設定することにより、オーバーフロー部44の除去性とバリ防止機能とを向上させる。

【0043】

また、狭い湯道46から広い膨出部(オーバーフロー本体部)47へ高速で流れるので、熱エネルギーは急速に減衰できる。これにより、バリ防止機能が大きく作用させることができるので、膨出部(オーバーフロー本体部)47を小型化することができる。

【実施例2】

【0044】

図7〜図10に示されたように、鋳ぐるみ用金型70は、図1に示されたハウジング本体21などのダイキャスト部品81に下部結合部23などのつなぎ部品83を一体的に形成するダイキャスト金型である。

【0045】

鋳ぐるみ用金型70は、一方の金型(スライド中子)71と、他方の金型(コア型)72と、これらの一方の金型71及び他方の金型72に形成されたキャビティ73と、このキャビティ73のつなぎ部品83側に形成されたオーバーフロー部74とからなる。

【0046】

オーバーフロー部74は、つなぎ部品83の表面83a及び裏面83bでは厚みが厚く形成され、つなぎ部品83の両側面83c,83dでは表面83a及び裏面83bに比べて薄く形成されている。鋳ぐるみ用金型70では、オーバーフロー部74が、ダイキャスト部品81の外縁から所定の隙間で形成されたものということができる。

キャビティ73に比べてのオーバーフロー部74は厚みがない。従って、溶湯が流れにくくなり、オーバーフロー部74からのバリの発生を防止できる。

【0047】

図9〜図10に示された異材継手構造80は、本発明に係る鋳ぐるみ用金型70(図7参照)で成形される。異材継手構造80は、アルミニウム等の軽合金で形成されたダイキャスト部品81と、このダイキャスト部品81の成形時に一体的に鋳ぐるまれるつなぎ部品(スチール製若しくはアルミニウム製の部品)83と、ダイキャスト部品81からつなぎ部品83へ向けて発生する突出部位(オーバーフロー)84とからなる。

【0048】

突出部位84は、つなぎ部品83の表面83a及び裏面83bに形成される第1の突出部85,85と、つなぎ部品83の両側面に形成される第2の突出部86,86とからなる。さらに、突出部位84は、側面視で板状形状を呈する。

【0049】

異材継手構造(製品)80は、図5に示す異材継手構造(製品)50と同様に、ダイキャスト部品81の根本部91にダストシーラ92が塗布される。そのためにも、バリ(不図示)の末端形状を均一(一定)にすることが好ましい。ダストシーラ92は、異材接触界面93への水浸入を防止する。

【0050】

鋳ぐるみ用金型70(図7参照)では、溶湯をオーバーフローさせるオーバーフロー部74を設けたので、溶接施工部位82(図10参照)までおよぶバリ(不図示)の発生を確実に防止することができる。また、キャビティ73とオーバーフロー部74との接続部88,88には、C面取り若しくはR面取りを施してもよい。接続部88,88に、C面取り若しくはR面取りをおこなうことにより、ダイキャスト部品81の一部である突出部位84が、ダイキャスト部品81からの破断することを防止できる。

【0051】

つなぎ部品83は、スチール(鉄部材)若しくはアルミニウムで形成される。さらに、つなぎ部品83は、フロントサイドフレーム12(図1参照)などの周辺部品89にスポット溶接される。なお、周辺部品89は、つなぎ部品83と同一材料(スチール等)で形成されている。

【0052】

鋳ぐるみ用金型70では、オーバーフロー部74が、ダイキャスト部品81の外縁から所定の隙間で形成されるようにしたので、例えば、オーバーフロー部74で形成される突出部位84を製品形状の一部として扱うことができ、突出部位84の除去作業を省くことができる。

【0053】

特に、つなぎ部品83が複雑形状で、オーバーフロー部の除去が難しい場合には、異材継手構造(製品)80のように、製品80の一部とすることでのオーバーフロー部の除去が不要である。従って、鋳ぐるみ用金型70のようなバリ防止構造を有する金型が有効である。

【実施例3】

【0054】

図11に示されたように、鋳ぐるみ用金型100は、図1に示されたハウジング本体21などのダイキャスト部品111に上部結合部22などのつなぎ部品113を一体的に形成するダイキャスト金型である。

【0055】

鋳ぐるみ用金型100は、一方の金型(スライド中子)101と、他方の金型(コア型)102と、これらの一方の金型101及び他方の金型102に形成されたキャビティ103と、このキャビティ103に形成されたオーバーフロー部104とからなる。

【0056】

オーバーフロー部104は、ダイキャスト部品111側に厚みが薄く形成された湯道106と、この湯道106の先端に厚みを膨出させて形成された膨出部(オーバーフロー本体部)107とからなる。

【0057】

異材継手構造110は、アルミニウム等の軽合金で形成されたダイキャスト部品111と、このダイキャスト部品111の成形時に一体的に鋳ぐるまれるつなぎ部品(スチール製若しくはアルミニウム製の部品)113と、ダイキャスト部品111からつなぎ部品113へ向けて発生する突出部位(オーバーフロー)114とからなる。

つなぎ部品113は、パイプ状の部材(一例として角パイプ)である。

【0058】

突出部位114は、断面視で雨だれ形状を呈する。また、突出部位114は、異材継手構造(製品)50と同様に、異材継手構造(製品)110から削除を前提とする。

【実施例4】

【0059】

図12に示されたように、鋳ぐるみ用金型120は、図1に示されたハウジング本体21などのダイキャスト部品131に上部結合部22などのつなぎ部品133を一体的に形成するダイキャスト金型である。

【0060】

鋳ぐるみ用金型120は、一方の金型(スライド中子)121と、他方の金型(コア型)122と、これらの一方の金型121及び他方の金型122に形成されたキャビティ123と、このキャビティ123のつなぎ部品133側に形成されたオーバーフロー部124とからなる。

オーバーフロー部124は、所定の厚みで形成される。

【0061】

異材継手構造130は、アルミニウム等の軽合金で形成されたダイキャスト部品131と、このダイキャスト部品131の成形時に一体的に鋳ぐるまれるつなぎ部品(スチール製若しくはアルミニウム製の部品)133と、ダイキャスト部品131からつなぎ部品133へ向けて発生する突出部位(オーバーフロー)134とからなる。

つなぎ部品133は、パイプ状の部材(一例として角パイプ)である。

【0062】

突出部位134は、断面視で板状形状を呈する。また、突出部位134は、異材継手構造(製品)80(図10参照)と同様に製品形状の一部として扱うことができる。

【0063】

図13〜図14において、上記に説明した鋳ぐるみ用金型40,70,100,120の採用例を説明する。

図13に示されるように、軽金属のセンタピラー151の上端をスチール製のルーフレール152に接合し、軽金属のセンタピラー151の下端をスチール製のサイドシル153に接合する採用例である。なお、軽金属のセンタピラー151には、スチール製のつなぎ部品154,155が一体的に設けられている。

【0064】

図14に示されるように、車体フレーム160では、車体フレーム160の接続部位161〜169に採用される。

接続部位161は、フロントピラー下部171とサイドシル172との接合である。接続部位162,163は、フロントアッパメンバ173,173とフロントピラー傾斜部174,174との接合である。接続部位164,165は、フロントピラー傾斜部174,174とフロントクロスメンバ175の左右端部の接合である。接続部位166,167は、ルーフレール176,176とミドルクロスメンバ177の左右端部の接合である。接続部位168,169は、ルーフレール176,176とリヤクロスメンバ178の左右端部の接合である。

【0065】

図15に示されたように、異種金属で構成されたフロントサブフレーム180に採用される。

フロントサブフレーム180は、フロントメンバ181と、リヤメンバ182と、これらのフロントメンバ181とリヤメンバ182とを連結する左右のサイドメンバ183,183とからなる。サイドメンバ183は、前部メンバ185と後部メンバ186とに分割構成される。これらの前部メンバ185と後部メンバ186との接続に用いられる。

【0066】

尚、本発明に係る異材継手構造は、ダイキャスト部品21,51,81,111,131はアルミニウムに限らず、マグネシウム等の他の軽金属であってもよい。

また、ダイキャスト部品21,51,81,111,131に鋳包まれる側の部材は、スチール(鉄部材)に限らず、アルミニウム等を含む他の金属であってもよい。

【産業上の利用可能性】

【0067】

本発明に係る鋳ぐるみ用金型は、セダンやワゴンなどの乗用車に採用するのに好適である。

【符号の説明】

【0068】

40,70,100,120…鋳ぐるみ用金型、44,74,104,124…オーバーフロー部、47,107…膨出部、50,80,110,130…異材継手構造、51,81,111,131…ダイキャスト部品、53,83,113,133…スチール製若しくはアルミニウム製の部品(つなぎ部品)。

【特許請求の範囲】

【請求項1】

軽合金のダイキャスト部品を成形するときに、このダイキャスト部品にスチール製若しくはアルミニウム製の部品を鋳ぐるみ、一体的に成形する鋳ぐるみ用金型において、

鋳ぐるまれる側の前記スチール製若しくはアルミニウム製の部品へ向け、鋳ぐるむ側の前記軽合金のダイキャスト部品の外縁から発生するバリを防止するために、溶湯をオーバーフローさせるオーバーフロー部を設けたことを特徴とする鋳ぐるみ用金型。

【請求項2】

前記オーバーフロー部は、前記ダイキャスト部品の外縁から離間した位置にオーバーフローさせた溶湯を貯留する膨出部が設けられたことを特徴とする請求項1に記載の鋳ぐるみ用金型。

【請求項3】

前記オーバーフロー部は、前記ダイキャスト部品の外縁から所定の隙間で形成されることを特徴とする請求項1に記載の鋳ぐるみ用金型。

【請求項1】

軽合金のダイキャスト部品を成形するときに、このダイキャスト部品にスチール製若しくはアルミニウム製の部品を鋳ぐるみ、一体的に成形する鋳ぐるみ用金型において、

鋳ぐるまれる側の前記スチール製若しくはアルミニウム製の部品へ向け、鋳ぐるむ側の前記軽合金のダイキャスト部品の外縁から発生するバリを防止するために、溶湯をオーバーフローさせるオーバーフロー部を設けたことを特徴とする鋳ぐるみ用金型。

【請求項2】

前記オーバーフロー部は、前記ダイキャスト部品の外縁から離間した位置にオーバーフローさせた溶湯を貯留する膨出部が設けられたことを特徴とする請求項1に記載の鋳ぐるみ用金型。

【請求項3】

前記オーバーフロー部は、前記ダイキャスト部品の外縁から所定の隙間で形成されることを特徴とする請求項1に記載の鋳ぐるみ用金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−221222(P2010−221222A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−67965(P2009−67965)

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月19日(2009.3.19)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]