鋳物部品のチル化組織評価方法及び装置

【課題】鋳物部品のチル化組織の有無を簡便かつ正確に測定できる鋳物部品のチル化組織評価方法及び装置を提供する。

【解決手段】 鋳物部品のチル化組織評価装置100は、電磁誘導センサ10と、センサ保持手段20と、交流電源30と、検出回路40と、記録部50と、表示部60と、記憶部70とから構成され、電磁誘導センサ10は励磁コイルと誘導コイルを同軸に一体形成したもので、鋳物部品にチル化組織があるか否かを検査する際に、励磁コイルに交流電流を印加して磁場を形成させ、誘導コイルで鋳物部品1による励磁コイルが形成した磁場の変化を検出し、例えば誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定して、チル化組織の有無を検出する。

【解決手段】 鋳物部品のチル化組織評価装置100は、電磁誘導センサ10と、センサ保持手段20と、交流電源30と、検出回路40と、記録部50と、表示部60と、記憶部70とから構成され、電磁誘導センサ10は励磁コイルと誘導コイルを同軸に一体形成したもので、鋳物部品にチル化組織があるか否かを検査する際に、励磁コイルに交流電流を印加して磁場を形成させ、誘導コイルで鋳物部品1による励磁コイルが形成した磁場の変化を検出し、例えば誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定して、チル化組織の有無を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁誘導センサを用いて、鋳物部品のチル化組織(チル組織)の有無を簡便かつ正確に測定できる鋳物部品のチル化組織評価方法及び装置に関する。

【背景技術】

【0002】

ガス配管用、鉄筋用継手等の鋳物部品は自動車、船舶、建設機械等の構造用部品と同じく鋳鉄で作られている。鋳鉄は、内部の黒鉛の形状から大きくねずみ鋳鉄と球状黒鉛鋳鉄の2つに分けられる。前者は内部に片状黒鉛を多数含み、これが内部切り欠きとして作用し、一般に低強度で強度にばらつきを示す信頼性の低い材料である。しかし、鋳造性はよく、バランスのとれた工業的性質を持つため、広く鋳物部品として使用されている一般向け材料である。これに対して、後者は片状黒鉛を球状化したものであり、高強度かつ高靭性を示す。近年では鋳物部品の軽量化、コンパクト化に伴い、球状黒鉛鋳鉄部品の薄肉化が要求されている。

【0003】

鋳鉄のマトリックス組織は、完全なパーライト基地から完全なフェライト基地があり、これら基地の比率は製造条件により異なる。フェライト基地は、延性に優れ、鋳鉄材料の靭性を向上させるが、強度を低下させるという性質がある。一方、パーライト基地は硬く、鋳鉄材料の強度を上昇させるが、靭性を低下させる性質がある。そのため、鋳鉄中のフェライト基地とパーライト基地の面積比率は鋳鉄の機械的な性質を決める重要なパラメータである。また、鋳鉄には、さらに製造過程で急冷される箇所に大きなセメンタイトFe3C組織が発生する場合がある。このセメンタイト組織は、鋳鉄組織の中で最も硬くて脆くて割れやすい性質がある。したがって、鉄筋用継手のように強度の高い鋳物部品は、薄肉であるため、チル化組織が発生しやすく、チル化組織があれば不良品として扱われる。

【0004】

鋳物部品においてチル化組織が発生する原因について、鋳鉄溶湯の凝固過程は、初晶凝固で始まり、共晶凝固で完了するが、チル化組織の発生状況は、主として共晶凝固時に決定される。この共晶凝固には、黒鉛共晶凝固(安定系凝固)とセメンタイト共晶凝固(準安定系凝固)の二つのタイプがあって、後者の凝固によって晶出する金属組織をチル化組織と言う。

【0005】

例えば、鉄筋用継手の場合は、薄肉であるため、特に端部にチル化組織が発生しやすい。その現象について、種々の考え方があるが、ここでチル臨界冷却速度(Rc)を用いて説明する。

【0006】

Rcとは、その冷却速度を境にして黒鉛共晶凝固(正常組織)とセメンタイト共晶凝固(チル化組織)に分かれる境界条件である。

【0007】

この場合、各元素のチル化傾向への影響の程度は、その含有率に対するRcの変化として評価される。例えば、C量=3.4%、Si量=1.12%の鋳鉄溶湯AのRcA=123.2℃/minであるのに対して、C量=3.29%、Si量=2.04%の鋳鉄溶湯BのRcB=160.6℃/minと大きくなっている。Rcが大きくなることは、チルが発生しにくくなることであって、この値の変化は、Siによるチル防止効果を数値的に表すものである。これら2種類の鋳鉄溶湯を用いて薄肉鋳物を鋳造する場合の、チルの発生状況について、図8に模式的に示した。

【0008】

図8において、鋳物端面から中央までの冷却速度分布の一例を示しているが、冷却速度は鋳物端面で最大(この例では170℃/min)となり、鋳物中央に向かうにつれて小さくなっている。鋳物Aの場合、すべての位置で、冷却速度がRcA(123.2℃/min)を上回っているので、全面チル化組織となる。一方、鋳物Bの場合、端面からa点までの範囲における冷却速度は、RcB(160.6℃/min)を上回っているのでチル化組織となるが、それより中央側では、RcBより小さくなるので、正常組織となる。

【0009】

このように、Rcの値が小さくなる程、チル化組織が発生しやすく、まず鋳物Bの場合のように端面に発生したチル化組織は、Rcが小さくなるにつれて中央に向かってチル化領域を広げていき、やがて鋳物Aのように全面チル化組織となる。

【0010】

以上のことから、鉄筋用継手のような薄肉鋳物部品等に対して、チル化組織の有無を判定する場合は、端部付近のチル化組織を判定すればよいことになる。端部が正常組織であれば、中央にチル化組織が発生しているとは考えられない。逆に、中央にチル化組織が無いことを確認するだけでは、端面にチルが無いことの証明にはならないので、全体的なチルの有無の判定位置とするには問題がある。

【0011】

即ち、鉄筋用継手のような継手部材に対して、製造工程の管理を厳密にすると同時に、材質や欠陥存否の検査が重要である。そのため、継手部材等の鋳物部品のチル化組織を評価する簡便かつ信頼性のある方法が必要となる。

【0012】

従来、超音波鋳鉄評価を中心に鋳造欠陥検査および材質評価の技術開発が行われており、引張り強度と関係する黒鉛球状化率の評価は可能となった。

【0013】

しかしながら、鋳物部品の組織の評価(例えば、チル化組織の有無の評価)については解決されていない。組織の評価、例えばチル化組織の有無に関する非破壊評価手法が確立していない現在、材質や機械特性を調べるためには切出し及び研磨による顕微鏡観察、硬さ試験、引張り試験等を実施しなければならない。

【0014】

したがって、超音波を用いた検査技術では、多くの費用と労力を必要とするばかりでなく、鋳物部品の全数検査が原理的に不可能であるという課題がある。一方、鋳物部品のチル化組織の分布が非破壊で容易に把握できれば、鋳物部品の結果を設計に容易に反映させることも可能である。材質評価が簡便に行うことが出来ない現在、鋳物部品製造過程において材質をコントロールあるいは改良することは非常に難しい。簡便な非破壊評価はこれまで難しかった製造過程へのフィードバックを容易にし、製造方法を最適化することが可能である。例えば、さらなる薄肉軽量化といった鋳物部品の高性能化及び信頼性向上につながるものである。

【0015】

そのため、近年、磁気を利用した鋳鉄の非破壊評価方法が提案されている(例えば、特許文献1参照)。

【0016】

この鋳鉄の非破壊評価方法は、従来より渦電流法と呼ばれる方法が知られている。この渦電流法は、交流電流を印加したコイルを導電性の被検査体に近づけた際に、誘導起電力により被検査体に生じる渦電流を利用する方法である。被検査体に生じる渦電流の大きさやその分布は、被検査体の欠陥や形状寸法等の諸条件により変化するため、この渦電流の発生状態による磁束の変化分を取り出すことで、被検査体の欠陥の有無や形状変化等を検査することができ、広く利用されている。コイルに印加される交流電流の周波数と、導電性の被検査体に発生する誘導起電力との間には以下の式に示される関係が知られている。

【0017】

【数1】

但し、E:起電力、f:周波数、A:定数を示している。故に、一般的に渦電流法では検出感度を向上させるために、コイルの交流電流の周波数を高めて、被検査体に生じる誘導起電力(渦電流)を大きくする方法がとられている。

【0018】

【特許文献1】特開2003−262618号公報

【発明の開示】

【発明が解決しようとする課題】

【0019】

しかし、上述した渦電流法では、被検査体の深い部分の検出に適さないという課題がある。これは表皮効果と呼ばれるもので、以下の式で示される。

【0020】

【数2】

但し、δ:浸透深さ、f:周波数、μ:透磁率、σ:導電率を示している。これは、被検査体に生じる電磁界が表面近くに集中し、深部になると急激に減衰することを表しており、周波数が高いほど減衰が大きいことを示している。そのため、高い周波数を印加する渦電流法では、表面近くの検出感度は高いが、被検査体の深部の検出には適していなかった。

【0021】

また、渦電流法の場合、被検査体の表面状態が検出感度に大きく影響する。そのため、例えば表面に細かな凹凸を有する溶接試料や鋳物試料等の欠陥を検出したい場合には、表面を滑らかにしたり、あるいは酸化膜や塗膜を除去したりといった前処理が必要とされる。さらに、渦電流法では、コイルと試料の表面との距離(リフトオフ)が、検出感度に大きく影響するため、測定できる試料の形状等も制限されるという課題も有している。

【0022】

現状では、鉄筋用継手のような鋳物部品のチル化組織の有無を判断するために、例えば継手部材の端部、即ちチル化組織が発生しやすい部分を敲いて音でチル化組織の有無を判断する。そのため、不良品の検査が困難で、かつ効率が低い。

【0023】

本発明は、このような問題点を考慮してなされたもので、鋳物部品(被検査体)に前処理を施さずに、鋳物部品の表面だけでなく深部あるいは内部をも検出できる電磁誘導センサを用いて、鋳物部品のチル化組織の有無を正確に測定し、従来の非破壊評価の弱点を解決できる鋳物部品のチル化組織評価方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0024】

上記の課題を解決するために、本発明に係る鋳物部品のチル化組織評価方法は、鋳物部品のチル化組織の有無を検出するセンサとして、前記鋳物部品に交流磁界を付与する励磁コイルと、該励磁コイルから前記鋳物部品に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサを用い、前記鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定して、前記チル化組織の有無を検出することを特徴とする。

【0025】

例えば、前記電磁誘導センサを前記鋳物部品の内部に挿入して、前記鋳物部品の電磁誘導センサ挿入部の全周に対してチル化組織の有無を検出する。また、励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とする。前記鋳物部品がガス配管用、鉄筋用継手部材である。

【0026】

また、上記の課題を解決するために、本発明に係る鋳物部品のチル化組織評価装置は、鋳物部品のチル化組織の有無を検出するセンサとして、前記鋳物部品に交流磁界を付与する励磁コイルと、該励磁コイルから前記鋳物部品に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサと、前記電磁誘導センサを測定対象物としての鋳物部品の表面から所定距離の位置まで接近させ保持するセンサ保持手段と、前記鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量に基づいて、鋳物部品のチル化組織の有無を判断する判断手段と、前記判定手段により鋳物部品のチル化組織があると判断された場合、その旨を出力する出力手段とを備えることを特徴とする。

【0027】

例えば、前記電磁誘導センサにおいて、励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とする。

【0028】

また例えば、前記鋳物部品が円筒形である場合において、前記センサ保持手段は、前記継手部材の内部に挿入された前記電磁誘導センサを前記鋳物部品の中心軸上に保持する。

【0029】

また、前記鋳物部品がガス配管用、鉄筋用継手部材であることを特徴とする。

【発明の効果】

【0030】

本発明は、鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定することで、鋳物部品のチル化組織、フェライト相・パーライト相の電磁的性質の差異に基づいて、鋳物部品のチル化組織の有無を正確に測定し、従来は不能とされてきた鋳物部品のチル化組織の有無を非破壊評価により正確にかつ容易に得ることができる。また、電磁誘導センサと鋳物部品が非接触で鋳物部品のチル化組織の有無を測定することができる。

【0031】

また、従来のように検査のために鋳物部品(被測定品)の表面を滑らかにしたり、あるいは酸化膜や塗膜を除去したりといった前処理の必要がなく、費用と労力を節約することができる。また、チル化組織が発生しやすい部分を敲いて音でチル化組織の有無を判断する官能検査を廃止し、鋳物部品の全数検査が可能となる。さらに、鋳物部品のチル化組織の分布が非破壊評価により容易に把握できるので、検査結果を設計に容易に反映させることができ、製造方法を最適化することが可能となる。そのため、鋳物部品の軽量化、高性能化につながる効果を有する。

【発明を実施するための最良の形態】

【0032】

以下、図面を参照しながら、本発明の実施の形態の鋳物部品のチル化組織評価装置及びそれを用いた鋳物部品のチル化組織評価方法について説明する。

【0033】

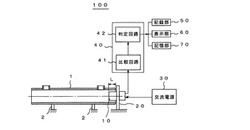

図1は、実施の形態としての鋳物部品のチル化組織評価装置の構成を示す図である。図2は、電磁誘導センサ10の構成を示す図である。図3は、鋳物部品1の電磁誘導センサ10を設置する部分の拡大図である。

【0034】

図1に示すように、鋳物部品のチル化組織評価装置100は、電磁誘導センサ10と、センサ保持手段20と、交流電源30と、検出回路40と、記録部50と、表示部60と、記憶部70とから構成されている。

【0035】

電磁誘導センサ10は、筒状の鋳物部品1の端部の所定位置L(例えばL=25mm)まで挿入した状態でセンサ保持手段20により鋳物部品1の表面から所定距離の位置まで接近させ保持されて設置される。この場合、電磁誘導センサ10先端部周辺の磁場を利用して鋳物部品1の電磁誘導センサ挿入部の全周に対して測定を行う。

【0036】

また、鋳物部品1は、支持手段2で固定されている。また、電磁誘導センサ10には、交流電源30と検出回路40が接続されている。

【0037】

この例において、鋳物部品1として鉄筋用継手を用いた。上述したように、この鉄筋用継手は、薄肉であるため、特に端部にチル化組織が発生しやすい。例えば、図3中のC部は、チル化組織が発生しやすい部分である。したがって、チル化組織を測定する場合、端部付近のチル化組織を判定すればよい。

【0038】

電磁誘導センサ10は、交流電流の印加により励磁して磁場を形成する一次側の励磁コイル11と、励磁コイル11の励磁によって電磁誘導して起電力Vを発生させる二次側の誘導コイル12とを備え、励磁コイル11と誘導コイル12とが同軸巻回して一体に構成されている。この場合、励磁コイル11に誘導コイル12を巻き付けて構成する。これらのコイルは、長筒状の物体に絶縁被覆線を巻き付けることにより実現できる。

【0039】

励磁コイル11に印加される交流電流の周波数fは、被検査試料への磁束の浸透深さδに影響すると共に、被検査試料に生じせしめる起電力Eにも影響する。この例の場合、電磁誘導センサ10の周辺部分の鋳物部品1を検査するために、周波数fを低くすると同時に起電力Eを高めて、鋳物部品1の内部組織の微妙な違い等を検出することが可能となる。

【0040】

電磁誘導センサ10において、鋳物部品1の種類、測定範囲等により、励磁コイル11に印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイル11の巻数N1と誘導コイル12の巻数N2とを1000≧N2≧N1≧50の関係とすることが望ましい。なお、実験結果により、電流の周波数fは5kHzの場合、最も理想的な検出結果となる(後述図5参照)。また、電流の周波数fが10kHzより高い場合は、測定範囲が小さくなり、測定精度が落ちることが考えられ、0.1kHzより低い場合も測定精度が落ちることが考えられる。

【0041】

なお、上記コイルの形状は、筒状に限定されるものではない。また、コイルの形成方法としては、誘導コイル12を励磁コイル11に直接巻き付けて構成する方法に限定されるものではない。例えば励磁コイル11と誘導コイル12をそれぞれ形成した後に同軸に配置するようにしてもよい。

【0042】

センサ保持手段20は、電磁誘導センサ10を測定対象物としての鋳物部品1の表面から所定距離の位置まで接近させ保持するものである。なお、センサ保持手段20の形状は、限定されるものではない。例えば、センサ保持手段20は、電磁誘導センサ10を保持しながら所定速度で移動できる機構を設けて構成されてもよい。

【0043】

交流電源30は、正弦波発振器と、定電流増幅器とを備え、正弦波発振器から出力された角周波数ωの交流電圧は、定電流増幅器で一定電流となり、電磁誘導センサ10の励磁コイル11に供給される。

【0044】

検出回路部40は、誘導コイル12の出力する起電力Vが電気信号として入力され、磁場の変化が比較検出される比較回路41と、この比較回路41の出力によって鋳物部品1の組織状態を判定する判定回路42とから構成される。

【0045】

比較回路41においては、基準試料としての鋳物部品による誘導コイル12の出力、すなわち参照値Vrefと、被検査試料としての鋳物部品1による誘導コイル12の出力測定値Voutとが比較される。そして、参照値Vrefに対する測定値Voutの変化量は、図4に示されるように、位相変化量Δθと振幅変化量ΔHに分けて検出される。この位相変化量Δθは被検査試料としての鋳物部品1の磁気特性、すなわち透磁率に依存する量であり、また振幅変化量ΔHは鋳物部品1の電気特性、すなわち電気伝導率に依存する量である。従って、鋳物部品1の磁気特性と電気特性を区別して検出することで、鋳物部品1の微妙な組織状態の変化をも検出することができる。すなわち、鋳物部品1の内部組織の微妙な違い等をも検出することが可能となる。

【0046】

判定回路42においては、比較回路41の出力により、鋳物部品1が定常状態にあるかどうかの判定を行う。位相変化量Δθと振幅変化量ΔHがいずれも零であれば、鋳物部品1は定常状態と判別される。また、判定回路42にあらかじめ、上述の位相変化量Δθと振幅変化量ΔHを、鋳物部品1の状態と関連づけてデータ化しておくと、鋳物部品1の異常がどのような状態なのか、すなわち組成変化や異物あるいはクラック等の状態を具体的に識別して把握することもできる。

【0047】

記録部50は、測定状態および測定結果等を記録用紙等の記録媒体に記録するものである。また、表示部60は、測定状態および測定結果等を表示するものである。例えば、電磁誘導センサ10の設置位置を表示したり、測定結果を表示したりする。この表示部60において、測定状態および測定結果等を図形または数字で表示することができる。記憶部70は、電磁誘導センサ10の出力、測定状態および測定結果等を記憶するものであり、必要なときにこれらを読み出すことができる。

【0048】

次に、図面を参照しながら、鋳物部品のチル化組織評価装置100を用いた鋳物部品のチル化組織評価方法について説明する。

【0049】

鋳物部品にチル化組織があるか否かを検査する場合は、予め基準試料としての鋳物部品を測定する。基準試料としての鋳物部品による誘導コイル12の出力を参照値Vrefとする。これに基づいて、判断用閾値を設定する。

【0050】

次に、被検査試料としての鋳物部品1の表面に電磁誘導センサ12を近付け、例えば、鋳物部品1の端部の所定位置Lまでに挿入した状態でセンサ保持手段20により鋳物部品1の表面から所定距離の位置まで接近させ保持されて設置される。

【0051】

そして、この状態で電磁誘導センサ10の励磁コイル11に交流電流を供給して鋳物部品1に交流磁界を付与すると、電磁誘導センサ10の誘導コイル12に誘導起電力が発生する。このとき、電磁誘導センサ10の誘導コイル12に発生した誘導起電力は鋳物部品1に付与された交流磁界の磁束密度に応じて変化し、交流磁界の磁束密度は鋳物部品1の内部に存在するチル化組織の程度に応じて変化する。

【0052】

したがって、電磁誘導センサ10の誘導コイル12に発生した誘導起電力の振幅と位相のうち少なくとも一方の変化量を検出し、検出された変化量を予め設定された閾値(基準試料の測定結果に基づくもの)と比較する。これにより、チル化組織が鋳物部品1の内部に存在するか否かを精度よく検査することができる。測定結果は、必要に応じて記録部50に記録され、表示部60に表示され、または、記憶部70に記憶される。

【0053】

また、チル化組織が鋳物部品1の内部に存在するか否かを検出するセンサとして電磁誘導センサ10を用いたことで、球状黒鉛鋳鉄からなる鋳物部品のチル化組織の存在確立を推定することができる。

【0054】

図5は、鋳物部品チル化組織評価装置100により、測定したデータの一例を示す図である。図中の73U、73V、743、744,745は測定に用いられた製品のロット名である。各ロットに5本ずつのサンプルがある。また、図5において、横軸は「LEVEL」すなわち、振幅の変化を表し、縦軸は「FHASE」すなわち、位相の変化を表す。この場合、励磁コイルに印加される電流の周波数fを5kHzとした。

【0055】

図5に示すように、電磁誘導センサ10を鋳物部品1に挿入してFHASE信号を読み取り、FHASE信号が50〜200(0.5V〜2.0V)の間にある場合は合格、範囲外(不合格)になった時にパトランプ等で視野的に確認できるようにしておくことで1次選別が容易に行なえるようになった。

【0056】

このように、各々の鋳鉄の化学組成及びフェライト/パーライト率によって、特定の誘導起電力の振幅と位相信号を検出し、設定された閾値(基準試料の測定結果に基づくもの)と比較してチル化組織を評価することができる。また、非破壊被評価対象となる鋳物部品の形状、サイズ(大きさ)、組成、組織等の検査若しくは測定又は評価条件に応じて、適宜これらの電磁誘導センサを設計し、採用することができる。

【0057】

上述したように本実施の形態においては、鋳物部品のチル化組織評価装置100は、電磁誘導センサ10と、センサ保持手段20と、交流電源30と、検出回路40と、記録部50と、表示部60と、記憶部70とから構成される。電磁誘導センサ10は励磁コイル11と誘導コイル12を同軸に一体形成したもので、鋳物部品1にチル化組織があるか否かを検査する際に、励磁コイル11に交流電流を印加して磁場を形成させ、誘導コイル12で継手部材1による励磁コイルが形成した磁場の変化を検出し、例えば誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定して、チル化組織の有無を検出するようになされている。

【0058】

これにより、従来は不能とされてきた鋳物部品のチル化組織の有無を非破壊評価により正確にかつ容易に得ることができる。

【0059】

また、電磁誘導センサ10と鋳物部品1が非接触であるため、従来のように検査のために鋳物部品(被測定品)の表面を滑らかにしたり、あるいは酸化膜や塗膜を除去したりといった前処理の必要がなく、費用と労力を節約することができる。また、チル化組織が発生しやすい部分を敲いて音でチル化組織の有無を判断する官能検査を廃止し、鋳物部品の全数検査が可能となる。さらに、鋳物部品のチル化組織の分布が非破壊評価により容易に把握できるので、検査結果を設計に容易に反映させることができ、製造方法を最適化することが可能となる。そのため、鋳物部品の軽量化、高性能化につながる効果を有する。

【0060】

また、電磁誘導センサ10を鋳物部品1の端部の所定位置まで挿入した状態でセンサ保持手段20により鋳物部品1の表面から所定距離の位置まで接近させ設置することで、鋳物部品1の電磁誘導センサ1の挿入部の全周に対してチル化組織の有無を検出することができ、即ちチル化組織が発生しやすい部分を一括で測定でき、測定作業の効率を向上することができる。

【0061】

また、励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とすることで、より広い範囲でチル化組織の有無を測定することができる。

【0062】

なお、上述実施の形態において、電磁誘導センサ10は、鋳物部品1の端部の所定位置Lまで挿入した状態でセンサ保持手段20により鋳物部品1の表面から所定距離の位置まで接近させ保持されて設置される場合について説明したが、これに限定されるものではない。例えば、図6、図7に示すように、電磁誘導センサ10を、鋳物部品1Aの外部において鋳物部品1Aの表面から所定距離の位置まで接近させ保持されて設置するようにしてもよい。この場合、測定する際に、鋳物部品1Aを回転させながら測定を行うようにしてもよい。

【0063】

図6は、鋳物部品チル化組織評価装置100を用いた他の測定例を示す図である。図7は、鋳物部品1Aの電磁誘導センサ10を設置する部分のB−B断面図である。図6に示すように、鋳物部品1Aとしてガス配管用継手部材を評価する場合は、電磁誘導センサ10を、鋳物部品1Aの外部において鋳物部品1Aの表面から所定距離の位置まで接近させ保持されて設置するようになされている。この場合、図7に示すように、鋳物部品1Aの電磁誘導センサ10の先端に近い部分に対して測定を行い、そして、鋳物部品1Aまたは電磁誘導センサ10を回転させながら他の部分の測定を行う。このような測定方法は、比較的に大型の鋳物部品に対して適する。

【0064】

また、上述実施の形態において、予め基準試料としての鋳物部品を用いて基準設定を行うものについて説明したが、これに限定されるものではない。基準試料を用いずに、予め設定した閾値を用いて測定を行うようにしてもよい。

【0065】

また、上述実施の形態において、電磁誘導センサ10は、鋳物部品1の端部の所定位置Lまで挿入した状態でセンサ保持手段20により保持される場合について説明したが、これに限定されるものではない。例えば、鋳物部品の種類によって中央部にチル化組織が発生する場合は、電磁誘導センサを鋳物部品の中に挿入して測定するようにしてもよい。または、電磁誘導センサを鋳物部品の中に挿入して移動しながら測定を行うようにしてもよい。

【0066】

また、上述実施の形態において、鋳物部品として鉄筋用継手、ガス配管用継手を用いたが、これに限定されるものではない。鋳物部品全般にもこの発明を適用できる。

【産業上の利用可能性】

【0067】

本発明は、主として、ガス配管用、鉄筋用継手部材等の鋳物部品のチル化組織評価に適用でき、鋳物部品の品質管理の質的レベル向上などに大きな役割を果すことができる。

【図面の簡単な説明】

【0068】

【図1】実施の形態の鋳物部品のチル化組織評価装置の構成を示す図である。

【図2】電磁誘導センサ10の構成を示す図である。

【図3】鋳物部品1の電磁誘導センサ10を設置する部分の拡大図である。

【図4】電磁誘導センサ10から出力する電気信号のモデル図である。

【図5】鋳物部品チル化組織評価装置100により、測定したデータの一例を示す図である。

【図6】鋳物部品チル化組織評価装置100を用いた他の測定例を示す図である。

【図7】鋳物部品1Aの電磁誘導センサ10を設置する部分のB−B断面図である。

【図8】チル化組織の発生状況の模式図である。

【符号の説明】

【0069】

1,1A 鋳物部品

2 支持手段

10 電磁誘導センサ

11 正弦波発振器

12 誘導コイル

20 センサ保持手段

30 交流電源

40 検出回路

41 比較回路

42 判定回路

50 記録部

60 表示部

70 記憶部

100 鋳物部品のチル化組織評価装置

【技術分野】

【0001】

本発明は、電磁誘導センサを用いて、鋳物部品のチル化組織(チル組織)の有無を簡便かつ正確に測定できる鋳物部品のチル化組織評価方法及び装置に関する。

【背景技術】

【0002】

ガス配管用、鉄筋用継手等の鋳物部品は自動車、船舶、建設機械等の構造用部品と同じく鋳鉄で作られている。鋳鉄は、内部の黒鉛の形状から大きくねずみ鋳鉄と球状黒鉛鋳鉄の2つに分けられる。前者は内部に片状黒鉛を多数含み、これが内部切り欠きとして作用し、一般に低強度で強度にばらつきを示す信頼性の低い材料である。しかし、鋳造性はよく、バランスのとれた工業的性質を持つため、広く鋳物部品として使用されている一般向け材料である。これに対して、後者は片状黒鉛を球状化したものであり、高強度かつ高靭性を示す。近年では鋳物部品の軽量化、コンパクト化に伴い、球状黒鉛鋳鉄部品の薄肉化が要求されている。

【0003】

鋳鉄のマトリックス組織は、完全なパーライト基地から完全なフェライト基地があり、これら基地の比率は製造条件により異なる。フェライト基地は、延性に優れ、鋳鉄材料の靭性を向上させるが、強度を低下させるという性質がある。一方、パーライト基地は硬く、鋳鉄材料の強度を上昇させるが、靭性を低下させる性質がある。そのため、鋳鉄中のフェライト基地とパーライト基地の面積比率は鋳鉄の機械的な性質を決める重要なパラメータである。また、鋳鉄には、さらに製造過程で急冷される箇所に大きなセメンタイトFe3C組織が発生する場合がある。このセメンタイト組織は、鋳鉄組織の中で最も硬くて脆くて割れやすい性質がある。したがって、鉄筋用継手のように強度の高い鋳物部品は、薄肉であるため、チル化組織が発生しやすく、チル化組織があれば不良品として扱われる。

【0004】

鋳物部品においてチル化組織が発生する原因について、鋳鉄溶湯の凝固過程は、初晶凝固で始まり、共晶凝固で完了するが、チル化組織の発生状況は、主として共晶凝固時に決定される。この共晶凝固には、黒鉛共晶凝固(安定系凝固)とセメンタイト共晶凝固(準安定系凝固)の二つのタイプがあって、後者の凝固によって晶出する金属組織をチル化組織と言う。

【0005】

例えば、鉄筋用継手の場合は、薄肉であるため、特に端部にチル化組織が発生しやすい。その現象について、種々の考え方があるが、ここでチル臨界冷却速度(Rc)を用いて説明する。

【0006】

Rcとは、その冷却速度を境にして黒鉛共晶凝固(正常組織)とセメンタイト共晶凝固(チル化組織)に分かれる境界条件である。

【0007】

この場合、各元素のチル化傾向への影響の程度は、その含有率に対するRcの変化として評価される。例えば、C量=3.4%、Si量=1.12%の鋳鉄溶湯AのRcA=123.2℃/minであるのに対して、C量=3.29%、Si量=2.04%の鋳鉄溶湯BのRcB=160.6℃/minと大きくなっている。Rcが大きくなることは、チルが発生しにくくなることであって、この値の変化は、Siによるチル防止効果を数値的に表すものである。これら2種類の鋳鉄溶湯を用いて薄肉鋳物を鋳造する場合の、チルの発生状況について、図8に模式的に示した。

【0008】

図8において、鋳物端面から中央までの冷却速度分布の一例を示しているが、冷却速度は鋳物端面で最大(この例では170℃/min)となり、鋳物中央に向かうにつれて小さくなっている。鋳物Aの場合、すべての位置で、冷却速度がRcA(123.2℃/min)を上回っているので、全面チル化組織となる。一方、鋳物Bの場合、端面からa点までの範囲における冷却速度は、RcB(160.6℃/min)を上回っているのでチル化組織となるが、それより中央側では、RcBより小さくなるので、正常組織となる。

【0009】

このように、Rcの値が小さくなる程、チル化組織が発生しやすく、まず鋳物Bの場合のように端面に発生したチル化組織は、Rcが小さくなるにつれて中央に向かってチル化領域を広げていき、やがて鋳物Aのように全面チル化組織となる。

【0010】

以上のことから、鉄筋用継手のような薄肉鋳物部品等に対して、チル化組織の有無を判定する場合は、端部付近のチル化組織を判定すればよいことになる。端部が正常組織であれば、中央にチル化組織が発生しているとは考えられない。逆に、中央にチル化組織が無いことを確認するだけでは、端面にチルが無いことの証明にはならないので、全体的なチルの有無の判定位置とするには問題がある。

【0011】

即ち、鉄筋用継手のような継手部材に対して、製造工程の管理を厳密にすると同時に、材質や欠陥存否の検査が重要である。そのため、継手部材等の鋳物部品のチル化組織を評価する簡便かつ信頼性のある方法が必要となる。

【0012】

従来、超音波鋳鉄評価を中心に鋳造欠陥検査および材質評価の技術開発が行われており、引張り強度と関係する黒鉛球状化率の評価は可能となった。

【0013】

しかしながら、鋳物部品の組織の評価(例えば、チル化組織の有無の評価)については解決されていない。組織の評価、例えばチル化組織の有無に関する非破壊評価手法が確立していない現在、材質や機械特性を調べるためには切出し及び研磨による顕微鏡観察、硬さ試験、引張り試験等を実施しなければならない。

【0014】

したがって、超音波を用いた検査技術では、多くの費用と労力を必要とするばかりでなく、鋳物部品の全数検査が原理的に不可能であるという課題がある。一方、鋳物部品のチル化組織の分布が非破壊で容易に把握できれば、鋳物部品の結果を設計に容易に反映させることも可能である。材質評価が簡便に行うことが出来ない現在、鋳物部品製造過程において材質をコントロールあるいは改良することは非常に難しい。簡便な非破壊評価はこれまで難しかった製造過程へのフィードバックを容易にし、製造方法を最適化することが可能である。例えば、さらなる薄肉軽量化といった鋳物部品の高性能化及び信頼性向上につながるものである。

【0015】

そのため、近年、磁気を利用した鋳鉄の非破壊評価方法が提案されている(例えば、特許文献1参照)。

【0016】

この鋳鉄の非破壊評価方法は、従来より渦電流法と呼ばれる方法が知られている。この渦電流法は、交流電流を印加したコイルを導電性の被検査体に近づけた際に、誘導起電力により被検査体に生じる渦電流を利用する方法である。被検査体に生じる渦電流の大きさやその分布は、被検査体の欠陥や形状寸法等の諸条件により変化するため、この渦電流の発生状態による磁束の変化分を取り出すことで、被検査体の欠陥の有無や形状変化等を検査することができ、広く利用されている。コイルに印加される交流電流の周波数と、導電性の被検査体に発生する誘導起電力との間には以下の式に示される関係が知られている。

【0017】

【数1】

但し、E:起電力、f:周波数、A:定数を示している。故に、一般的に渦電流法では検出感度を向上させるために、コイルの交流電流の周波数を高めて、被検査体に生じる誘導起電力(渦電流)を大きくする方法がとられている。

【0018】

【特許文献1】特開2003−262618号公報

【発明の開示】

【発明が解決しようとする課題】

【0019】

しかし、上述した渦電流法では、被検査体の深い部分の検出に適さないという課題がある。これは表皮効果と呼ばれるもので、以下の式で示される。

【0020】

【数2】

但し、δ:浸透深さ、f:周波数、μ:透磁率、σ:導電率を示している。これは、被検査体に生じる電磁界が表面近くに集中し、深部になると急激に減衰することを表しており、周波数が高いほど減衰が大きいことを示している。そのため、高い周波数を印加する渦電流法では、表面近くの検出感度は高いが、被検査体の深部の検出には適していなかった。

【0021】

また、渦電流法の場合、被検査体の表面状態が検出感度に大きく影響する。そのため、例えば表面に細かな凹凸を有する溶接試料や鋳物試料等の欠陥を検出したい場合には、表面を滑らかにしたり、あるいは酸化膜や塗膜を除去したりといった前処理が必要とされる。さらに、渦電流法では、コイルと試料の表面との距離(リフトオフ)が、検出感度に大きく影響するため、測定できる試料の形状等も制限されるという課題も有している。

【0022】

現状では、鉄筋用継手のような鋳物部品のチル化組織の有無を判断するために、例えば継手部材の端部、即ちチル化組織が発生しやすい部分を敲いて音でチル化組織の有無を判断する。そのため、不良品の検査が困難で、かつ効率が低い。

【0023】

本発明は、このような問題点を考慮してなされたもので、鋳物部品(被検査体)に前処理を施さずに、鋳物部品の表面だけでなく深部あるいは内部をも検出できる電磁誘導センサを用いて、鋳物部品のチル化組織の有無を正確に測定し、従来の非破壊評価の弱点を解決できる鋳物部品のチル化組織評価方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0024】

上記の課題を解決するために、本発明に係る鋳物部品のチル化組織評価方法は、鋳物部品のチル化組織の有無を検出するセンサとして、前記鋳物部品に交流磁界を付与する励磁コイルと、該励磁コイルから前記鋳物部品に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサを用い、前記鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定して、前記チル化組織の有無を検出することを特徴とする。

【0025】

例えば、前記電磁誘導センサを前記鋳物部品の内部に挿入して、前記鋳物部品の電磁誘導センサ挿入部の全周に対してチル化組織の有無を検出する。また、励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とする。前記鋳物部品がガス配管用、鉄筋用継手部材である。

【0026】

また、上記の課題を解決するために、本発明に係る鋳物部品のチル化組織評価装置は、鋳物部品のチル化組織の有無を検出するセンサとして、前記鋳物部品に交流磁界を付与する励磁コイルと、該励磁コイルから前記鋳物部品に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサと、前記電磁誘導センサを測定対象物としての鋳物部品の表面から所定距離の位置まで接近させ保持するセンサ保持手段と、前記鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量に基づいて、鋳物部品のチル化組織の有無を判断する判断手段と、前記判定手段により鋳物部品のチル化組織があると判断された場合、その旨を出力する出力手段とを備えることを特徴とする。

【0027】

例えば、前記電磁誘導センサにおいて、励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とする。

【0028】

また例えば、前記鋳物部品が円筒形である場合において、前記センサ保持手段は、前記継手部材の内部に挿入された前記電磁誘導センサを前記鋳物部品の中心軸上に保持する。

【0029】

また、前記鋳物部品がガス配管用、鉄筋用継手部材であることを特徴とする。

【発明の効果】

【0030】

本発明は、鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定することで、鋳物部品のチル化組織、フェライト相・パーライト相の電磁的性質の差異に基づいて、鋳物部品のチル化組織の有無を正確に測定し、従来は不能とされてきた鋳物部品のチル化組織の有無を非破壊評価により正確にかつ容易に得ることができる。また、電磁誘導センサと鋳物部品が非接触で鋳物部品のチル化組織の有無を測定することができる。

【0031】

また、従来のように検査のために鋳物部品(被測定品)の表面を滑らかにしたり、あるいは酸化膜や塗膜を除去したりといった前処理の必要がなく、費用と労力を節約することができる。また、チル化組織が発生しやすい部分を敲いて音でチル化組織の有無を判断する官能検査を廃止し、鋳物部品の全数検査が可能となる。さらに、鋳物部品のチル化組織の分布が非破壊評価により容易に把握できるので、検査結果を設計に容易に反映させることができ、製造方法を最適化することが可能となる。そのため、鋳物部品の軽量化、高性能化につながる効果を有する。

【発明を実施するための最良の形態】

【0032】

以下、図面を参照しながら、本発明の実施の形態の鋳物部品のチル化組織評価装置及びそれを用いた鋳物部品のチル化組織評価方法について説明する。

【0033】

図1は、実施の形態としての鋳物部品のチル化組織評価装置の構成を示す図である。図2は、電磁誘導センサ10の構成を示す図である。図3は、鋳物部品1の電磁誘導センサ10を設置する部分の拡大図である。

【0034】

図1に示すように、鋳物部品のチル化組織評価装置100は、電磁誘導センサ10と、センサ保持手段20と、交流電源30と、検出回路40と、記録部50と、表示部60と、記憶部70とから構成されている。

【0035】

電磁誘導センサ10は、筒状の鋳物部品1の端部の所定位置L(例えばL=25mm)まで挿入した状態でセンサ保持手段20により鋳物部品1の表面から所定距離の位置まで接近させ保持されて設置される。この場合、電磁誘導センサ10先端部周辺の磁場を利用して鋳物部品1の電磁誘導センサ挿入部の全周に対して測定を行う。

【0036】

また、鋳物部品1は、支持手段2で固定されている。また、電磁誘導センサ10には、交流電源30と検出回路40が接続されている。

【0037】

この例において、鋳物部品1として鉄筋用継手を用いた。上述したように、この鉄筋用継手は、薄肉であるため、特に端部にチル化組織が発生しやすい。例えば、図3中のC部は、チル化組織が発生しやすい部分である。したがって、チル化組織を測定する場合、端部付近のチル化組織を判定すればよい。

【0038】

電磁誘導センサ10は、交流電流の印加により励磁して磁場を形成する一次側の励磁コイル11と、励磁コイル11の励磁によって電磁誘導して起電力Vを発生させる二次側の誘導コイル12とを備え、励磁コイル11と誘導コイル12とが同軸巻回して一体に構成されている。この場合、励磁コイル11に誘導コイル12を巻き付けて構成する。これらのコイルは、長筒状の物体に絶縁被覆線を巻き付けることにより実現できる。

【0039】

励磁コイル11に印加される交流電流の周波数fは、被検査試料への磁束の浸透深さδに影響すると共に、被検査試料に生じせしめる起電力Eにも影響する。この例の場合、電磁誘導センサ10の周辺部分の鋳物部品1を検査するために、周波数fを低くすると同時に起電力Eを高めて、鋳物部品1の内部組織の微妙な違い等を検出することが可能となる。

【0040】

電磁誘導センサ10において、鋳物部品1の種類、測定範囲等により、励磁コイル11に印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイル11の巻数N1と誘導コイル12の巻数N2とを1000≧N2≧N1≧50の関係とすることが望ましい。なお、実験結果により、電流の周波数fは5kHzの場合、最も理想的な検出結果となる(後述図5参照)。また、電流の周波数fが10kHzより高い場合は、測定範囲が小さくなり、測定精度が落ちることが考えられ、0.1kHzより低い場合も測定精度が落ちることが考えられる。

【0041】

なお、上記コイルの形状は、筒状に限定されるものではない。また、コイルの形成方法としては、誘導コイル12を励磁コイル11に直接巻き付けて構成する方法に限定されるものではない。例えば励磁コイル11と誘導コイル12をそれぞれ形成した後に同軸に配置するようにしてもよい。

【0042】

センサ保持手段20は、電磁誘導センサ10を測定対象物としての鋳物部品1の表面から所定距離の位置まで接近させ保持するものである。なお、センサ保持手段20の形状は、限定されるものではない。例えば、センサ保持手段20は、電磁誘導センサ10を保持しながら所定速度で移動できる機構を設けて構成されてもよい。

【0043】

交流電源30は、正弦波発振器と、定電流増幅器とを備え、正弦波発振器から出力された角周波数ωの交流電圧は、定電流増幅器で一定電流となり、電磁誘導センサ10の励磁コイル11に供給される。

【0044】

検出回路部40は、誘導コイル12の出力する起電力Vが電気信号として入力され、磁場の変化が比較検出される比較回路41と、この比較回路41の出力によって鋳物部品1の組織状態を判定する判定回路42とから構成される。

【0045】

比較回路41においては、基準試料としての鋳物部品による誘導コイル12の出力、すなわち参照値Vrefと、被検査試料としての鋳物部品1による誘導コイル12の出力測定値Voutとが比較される。そして、参照値Vrefに対する測定値Voutの変化量は、図4に示されるように、位相変化量Δθと振幅変化量ΔHに分けて検出される。この位相変化量Δθは被検査試料としての鋳物部品1の磁気特性、すなわち透磁率に依存する量であり、また振幅変化量ΔHは鋳物部品1の電気特性、すなわち電気伝導率に依存する量である。従って、鋳物部品1の磁気特性と電気特性を区別して検出することで、鋳物部品1の微妙な組織状態の変化をも検出することができる。すなわち、鋳物部品1の内部組織の微妙な違い等をも検出することが可能となる。

【0046】

判定回路42においては、比較回路41の出力により、鋳物部品1が定常状態にあるかどうかの判定を行う。位相変化量Δθと振幅変化量ΔHがいずれも零であれば、鋳物部品1は定常状態と判別される。また、判定回路42にあらかじめ、上述の位相変化量Δθと振幅変化量ΔHを、鋳物部品1の状態と関連づけてデータ化しておくと、鋳物部品1の異常がどのような状態なのか、すなわち組成変化や異物あるいはクラック等の状態を具体的に識別して把握することもできる。

【0047】

記録部50は、測定状態および測定結果等を記録用紙等の記録媒体に記録するものである。また、表示部60は、測定状態および測定結果等を表示するものである。例えば、電磁誘導センサ10の設置位置を表示したり、測定結果を表示したりする。この表示部60において、測定状態および測定結果等を図形または数字で表示することができる。記憶部70は、電磁誘導センサ10の出力、測定状態および測定結果等を記憶するものであり、必要なときにこれらを読み出すことができる。

【0048】

次に、図面を参照しながら、鋳物部品のチル化組織評価装置100を用いた鋳物部品のチル化組織評価方法について説明する。

【0049】

鋳物部品にチル化組織があるか否かを検査する場合は、予め基準試料としての鋳物部品を測定する。基準試料としての鋳物部品による誘導コイル12の出力を参照値Vrefとする。これに基づいて、判断用閾値を設定する。

【0050】

次に、被検査試料としての鋳物部品1の表面に電磁誘導センサ12を近付け、例えば、鋳物部品1の端部の所定位置Lまでに挿入した状態でセンサ保持手段20により鋳物部品1の表面から所定距離の位置まで接近させ保持されて設置される。

【0051】

そして、この状態で電磁誘導センサ10の励磁コイル11に交流電流を供給して鋳物部品1に交流磁界を付与すると、電磁誘導センサ10の誘導コイル12に誘導起電力が発生する。このとき、電磁誘導センサ10の誘導コイル12に発生した誘導起電力は鋳物部品1に付与された交流磁界の磁束密度に応じて変化し、交流磁界の磁束密度は鋳物部品1の内部に存在するチル化組織の程度に応じて変化する。

【0052】

したがって、電磁誘導センサ10の誘導コイル12に発生した誘導起電力の振幅と位相のうち少なくとも一方の変化量を検出し、検出された変化量を予め設定された閾値(基準試料の測定結果に基づくもの)と比較する。これにより、チル化組織が鋳物部品1の内部に存在するか否かを精度よく検査することができる。測定結果は、必要に応じて記録部50に記録され、表示部60に表示され、または、記憶部70に記憶される。

【0053】

また、チル化組織が鋳物部品1の内部に存在するか否かを検出するセンサとして電磁誘導センサ10を用いたことで、球状黒鉛鋳鉄からなる鋳物部品のチル化組織の存在確立を推定することができる。

【0054】

図5は、鋳物部品チル化組織評価装置100により、測定したデータの一例を示す図である。図中の73U、73V、743、744,745は測定に用いられた製品のロット名である。各ロットに5本ずつのサンプルがある。また、図5において、横軸は「LEVEL」すなわち、振幅の変化を表し、縦軸は「FHASE」すなわち、位相の変化を表す。この場合、励磁コイルに印加される電流の周波数fを5kHzとした。

【0055】

図5に示すように、電磁誘導センサ10を鋳物部品1に挿入してFHASE信号を読み取り、FHASE信号が50〜200(0.5V〜2.0V)の間にある場合は合格、範囲外(不合格)になった時にパトランプ等で視野的に確認できるようにしておくことで1次選別が容易に行なえるようになった。

【0056】

このように、各々の鋳鉄の化学組成及びフェライト/パーライト率によって、特定の誘導起電力の振幅と位相信号を検出し、設定された閾値(基準試料の測定結果に基づくもの)と比較してチル化組織を評価することができる。また、非破壊被評価対象となる鋳物部品の形状、サイズ(大きさ)、組成、組織等の検査若しくは測定又は評価条件に応じて、適宜これらの電磁誘導センサを設計し、採用することができる。

【0057】

上述したように本実施の形態においては、鋳物部品のチル化組織評価装置100は、電磁誘導センサ10と、センサ保持手段20と、交流電源30と、検出回路40と、記録部50と、表示部60と、記憶部70とから構成される。電磁誘導センサ10は励磁コイル11と誘導コイル12を同軸に一体形成したもので、鋳物部品1にチル化組織があるか否かを検査する際に、励磁コイル11に交流電流を印加して磁場を形成させ、誘導コイル12で継手部材1による励磁コイルが形成した磁場の変化を検出し、例えば誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定して、チル化組織の有無を検出するようになされている。

【0058】

これにより、従来は不能とされてきた鋳物部品のチル化組織の有無を非破壊評価により正確にかつ容易に得ることができる。

【0059】

また、電磁誘導センサ10と鋳物部品1が非接触であるため、従来のように検査のために鋳物部品(被測定品)の表面を滑らかにしたり、あるいは酸化膜や塗膜を除去したりといった前処理の必要がなく、費用と労力を節約することができる。また、チル化組織が発生しやすい部分を敲いて音でチル化組織の有無を判断する官能検査を廃止し、鋳物部品の全数検査が可能となる。さらに、鋳物部品のチル化組織の分布が非破壊評価により容易に把握できるので、検査結果を設計に容易に反映させることができ、製造方法を最適化することが可能となる。そのため、鋳物部品の軽量化、高性能化につながる効果を有する。

【0060】

また、電磁誘導センサ10を鋳物部品1の端部の所定位置まで挿入した状態でセンサ保持手段20により鋳物部品1の表面から所定距離の位置まで接近させ設置することで、鋳物部品1の電磁誘導センサ1の挿入部の全周に対してチル化組織の有無を検出することができ、即ちチル化組織が発生しやすい部分を一括で測定でき、測定作業の効率を向上することができる。

【0061】

また、励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とすることで、より広い範囲でチル化組織の有無を測定することができる。

【0062】

なお、上述実施の形態において、電磁誘導センサ10は、鋳物部品1の端部の所定位置Lまで挿入した状態でセンサ保持手段20により鋳物部品1の表面から所定距離の位置まで接近させ保持されて設置される場合について説明したが、これに限定されるものではない。例えば、図6、図7に示すように、電磁誘導センサ10を、鋳物部品1Aの外部において鋳物部品1Aの表面から所定距離の位置まで接近させ保持されて設置するようにしてもよい。この場合、測定する際に、鋳物部品1Aを回転させながら測定を行うようにしてもよい。

【0063】

図6は、鋳物部品チル化組織評価装置100を用いた他の測定例を示す図である。図7は、鋳物部品1Aの電磁誘導センサ10を設置する部分のB−B断面図である。図6に示すように、鋳物部品1Aとしてガス配管用継手部材を評価する場合は、電磁誘導センサ10を、鋳物部品1Aの外部において鋳物部品1Aの表面から所定距離の位置まで接近させ保持されて設置するようになされている。この場合、図7に示すように、鋳物部品1Aの電磁誘導センサ10の先端に近い部分に対して測定を行い、そして、鋳物部品1Aまたは電磁誘導センサ10を回転させながら他の部分の測定を行う。このような測定方法は、比較的に大型の鋳物部品に対して適する。

【0064】

また、上述実施の形態において、予め基準試料としての鋳物部品を用いて基準設定を行うものについて説明したが、これに限定されるものではない。基準試料を用いずに、予め設定した閾値を用いて測定を行うようにしてもよい。

【0065】

また、上述実施の形態において、電磁誘導センサ10は、鋳物部品1の端部の所定位置Lまで挿入した状態でセンサ保持手段20により保持される場合について説明したが、これに限定されるものではない。例えば、鋳物部品の種類によって中央部にチル化組織が発生する場合は、電磁誘導センサを鋳物部品の中に挿入して測定するようにしてもよい。または、電磁誘導センサを鋳物部品の中に挿入して移動しながら測定を行うようにしてもよい。

【0066】

また、上述実施の形態において、鋳物部品として鉄筋用継手、ガス配管用継手を用いたが、これに限定されるものではない。鋳物部品全般にもこの発明を適用できる。

【産業上の利用可能性】

【0067】

本発明は、主として、ガス配管用、鉄筋用継手部材等の鋳物部品のチル化組織評価に適用でき、鋳物部品の品質管理の質的レベル向上などに大きな役割を果すことができる。

【図面の簡単な説明】

【0068】

【図1】実施の形態の鋳物部品のチル化組織評価装置の構成を示す図である。

【図2】電磁誘導センサ10の構成を示す図である。

【図3】鋳物部品1の電磁誘導センサ10を設置する部分の拡大図である。

【図4】電磁誘導センサ10から出力する電気信号のモデル図である。

【図5】鋳物部品チル化組織評価装置100により、測定したデータの一例を示す図である。

【図6】鋳物部品チル化組織評価装置100を用いた他の測定例を示す図である。

【図7】鋳物部品1Aの電磁誘導センサ10を設置する部分のB−B断面図である。

【図8】チル化組織の発生状況の模式図である。

【符号の説明】

【0069】

1,1A 鋳物部品

2 支持手段

10 電磁誘導センサ

11 正弦波発振器

12 誘導コイル

20 センサ保持手段

30 交流電源

40 検出回路

41 比較回路

42 判定回路

50 記録部

60 表示部

70 記憶部

100 鋳物部品のチル化組織評価装置

【特許請求の範囲】

【請求項1】

鋳物部品のチル化組織の有無を検出するセンサとして、前記鋳物部品に交流磁界を付与する励磁コイルと、該励磁コイルから前記鋳物部品に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサを用い、前記鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定して、前記チル化組織の有無を検出することを特徴とする鋳物部品のチル化組織評価方法。

【請求項2】

前記電磁誘導センサを前記鋳物部品の内部に挿入して、前記鋳物部品の電磁誘導センサ挿入部の全周に対してチル化組織の有無を検出することを特徴とする請求項1記載の鋳物部品のチル化組織評価方法。

【請求項3】

励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とすることを特徴とする請求項1または請求項2記載の鋳物部品のチル化組織評価方法。

【請求項4】

前記鋳物部品がガス配管用、鉄筋用継手部材であることを特徴とする請求項1ないし請求項3に記載の鋳物部品のチル化組織評価方法。

【請求項5】

鋳物部品のチル化組織の有無を検出するセンサとして、前記鋳物部品に交流磁界を付与する励磁コイルと、該励磁コイルから前記鋳物部品に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサと、

前記電磁誘導センサを測定対象物としての鋳物部品の表面から所定距離の位置まで接近させ保持するセンサ保持手段と、

前記鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量に基づいて、鋳物部品のチル化組織の有無を判断する判断手段と、

前記判定手段により鋳物部品のチル化組織があると判断された場合、その旨を出力する出力手段とを備えることを特徴とする鋳物部品のチル化組織評価装置。

【請求項6】

前記電磁誘導センサにおいて、励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とすることを特徴とする請求項5記載の鋳物部品のチル化組織評価装置。

【請求項7】

前記鋳物部品が円筒形である場合において、前記センサ保持手段は、前記鋳物部品の内部に挿入された前記電磁誘導センサを前記鋳物部品の中心軸上に保持することを特徴とする請求項5または請求項6記載の鋳物部品のチル化組織評価装置。

【請求項8】

前記鋳物部品がガス配管用、鉄筋用継手部材であることを特徴とする請求項5ないし請求項7に記載の鋳物部品のチル化組織評価装置。

【請求項1】

鋳物部品のチル化組織の有無を検出するセンサとして、前記鋳物部品に交流磁界を付与する励磁コイルと、該励磁コイルから前記鋳物部品に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサを用い、前記鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量を測定して、前記チル化組織の有無を検出することを特徴とする鋳物部品のチル化組織評価方法。

【請求項2】

前記電磁誘導センサを前記鋳物部品の内部に挿入して、前記鋳物部品の電磁誘導センサ挿入部の全周に対してチル化組織の有無を検出することを特徴とする請求項1記載の鋳物部品のチル化組織評価方法。

【請求項3】

励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とすることを特徴とする請求項1または請求項2記載の鋳物部品のチル化組織評価方法。

【請求項4】

前記鋳物部品がガス配管用、鉄筋用継手部材であることを特徴とする請求項1ないし請求項3に記載の鋳物部品のチル化組織評価方法。

【請求項5】

鋳物部品のチル化組織の有無を検出するセンサとして、前記鋳物部品に交流磁界を付与する励磁コイルと、該励磁コイルから前記鋳物部品に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサと、

前記電磁誘導センサを測定対象物としての鋳物部品の表面から所定距離の位置まで接近させ保持するセンサ保持手段と、

前記鋳物部品により交流磁界の変化により前記誘導コイルに発生した誘導起電力の振幅と位相のうち、少なくても一方の変化量に基づいて、鋳物部品のチル化組織の有無を判断する判断手段と、

前記判定手段により鋳物部品のチル化組織があると判断された場合、その旨を出力する出力手段とを備えることを特徴とする鋳物部品のチル化組織評価装置。

【請求項6】

前記電磁誘導センサにおいて、励磁コイルに印加される電流の周波数fを、10kHz≧f≧0.1kHzにするとともに、励磁コイルの巻数N1と誘導コイルの巻数N2とを1000≧N2≧N1≧50の関係とすることを特徴とする請求項5記載の鋳物部品のチル化組織評価装置。

【請求項7】

前記鋳物部品が円筒形である場合において、前記センサ保持手段は、前記鋳物部品の内部に挿入された前記電磁誘導センサを前記鋳物部品の中心軸上に保持することを特徴とする請求項5または請求項6記載の鋳物部品のチル化組織評価装置。

【請求項8】

前記鋳物部品がガス配管用、鉄筋用継手部材であることを特徴とする請求項5ないし請求項7に記載の鋳物部品のチル化組織評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−292335(P2008−292335A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−138710(P2007−138710)

【出願日】平成19年5月25日(2007.5.25)

【特許番号】特許第4073472号(P4073472)

【特許公報発行日】平成20年4月9日(2008.4.9)

【出願人】(000231121)JFE継手株式会社 (140)

【出願人】(391013656)偕成エンジニア株式会社 (5)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月25日(2007.5.25)

【特許番号】特許第4073472号(P4073472)

【特許公報発行日】平成20年4月9日(2008.4.9)

【出願人】(000231121)JFE継手株式会社 (140)

【出願人】(391013656)偕成エンジニア株式会社 (5)

【Fターム(参考)】

[ Back to top ]