鋼板の隅肉アーク溶接方法

【課題】本発明は、鋼板の重ね隅肉溶接継手において、ルート部起因の疲労破壊強度を高めることを課題とし、それを解決し得る溶接方法、およびその成果としての溶接継手を提供することを目的とする。

【解決手段】上板と下板を重ね合わせ、当該重ね合わせ部分が溶接金属に溶け込むように溶接し、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続される鋼板の重ね隅肉溶接方法であって、上板と下板の重ね合わせ部の鋼板長手方向の長さである重ね代(重ね合わせ長さ)が以下の式を満足することにより得られる。

−0.26×t12+2×t1−2.4 ≦ 重ね代 ≦ 0.1×t13−1.1×t12+4.3×t1−2.7

ここでt1:上板の板厚

【解決手段】上板と下板を重ね合わせ、当該重ね合わせ部分が溶接金属に溶け込むように溶接し、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続される鋼板の重ね隅肉溶接方法であって、上板と下板の重ね合わせ部の鋼板長手方向の長さである重ね代(重ね合わせ長さ)が以下の式を満足することにより得られる。

−0.26×t12+2×t1−2.4 ≦ 重ね代 ≦ 0.1×t13−1.1×t12+4.3×t1−2.7

ここでt1:上板の板厚

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の構造部材として用いられる鋼板の重ね隅肉溶接に関し、き裂の発生を防止し、疲労強度の高い溶接継手を得ることができる鋼板の重ね隅肉アーク溶接方法に関するものである。

【背景技術】

【0002】

近年、自動車分野では車体重量軽減による燃費向上の観点から、高張力鋼板の適用による鋼材の薄厚化が進められている。さらに、鋼材の薄厚化に伴いともない、腐食による鋼材の穴開きが懸念されるようになり、腐食防止の観点から高強度亜鉛めっき鋼板の適用が検討されている。

鋼板の重ね隅肉アーク溶接は、図1に示すように、2枚の鋼板を重ね、一方の鋼板の端部(端面とその近傍部分)をもう一方の鋼板の表面に重ね、隅肉アーク溶接するものである。この端部を溶接する鋼板を上板、上板端部と溶接する表面を有する鋼板を下板という。一般に隅肉溶接(特に断りがない限り、隅肉アーク溶接のことを指す。以下同じ。)する場合、2枚の鋼板を水平に配置し、上板を鉛直方向の上に、下板を下にして、上下に重ね、下向きに溶接ワイヤーを接近させて隅肉溶接をすることから、このように呼称する。しかし、実際の重ね隅肉溶接は、鉛直方向の上下に限られたものでなく、前述したような重ね方をした鋼板の相対的位置関係をもって上板、下板を定義するものである。

【0003】

自動車などの構造体に鋼板の重ね隅肉溶接継手を適用する場合、その疲労破壊性(疲労強度)が問題となる。重ね隅肉溶接継手の場合、疲労き裂は、形状不連続によって応力が集中する下板側の溶接止端部(溶接継手の溶接ワイヤー側であって、上板表面もしくは端面、および下板表面と溶接金属の界面)やルート(溶接継手の溶接ワイヤーとは反対側であって、上板(または下板)と溶接金属の界面)から発生し、板厚方向に進展して破壊に至る。

【0004】

溶接止端部を起点とする破壊は、止端部の曲率半径やフランク角などの止端部形状が原因で、そこに応力が集中するためである。一方、ルートを起点とする破壊は、上板と下板の重ね合わせた部分で溶接されずに残った部分が、ルートを起点とする切り欠き状(ルートを起点とする切り欠き状部分を「ルート部」という。以下同じ。)となっていることと、上板と下板と溶接金属の硬さが異なることから、溶接金属のルート部分(溶接金属のルート部先端にあたる部分)に応力が集中するためである。

【0005】

一般的に、その応力集中度合いは、止端部よりもルート部の方が大きいため、荷重の掛かり方によっては、ルート部から容易にき裂が発生する。そのため、構造設計者は、継手の配置や荷重の掛かり方を考慮して溶接部の配置を設計する。しかし、溶接部のあらゆる部分に対してそのように考慮することは不可能なことが実態である。

特許文献1(特開2010-120022号公報)には、止端部形状を改善する薄鋼板の隅肉溶接継手とその溶接方法が開示されている。これは、溶接止端部の形状を改善する効果はあるが、ルート部については効果がない。すなわち、ルート部を起点とする疲労破壊には対処できていない。

【0006】

さらに、上板、下板の鋼板が亜鉛めっき鋼板である場合、溶接に伴う入熱により多量の亜鉛めっきが蒸発するため、溶接時の溶滴移行状態が不安定となりスパッタが増加するとともに、溶融金属内に亜鉛蒸気が混入することによってブローホールやピットが発生する。このスパッタ増加や溶接部のブローホール欠陥が、継手強度を低下させるため問題となる。

特許文献2(特開平7-246465号公報)には、亜鉛めっき鋼板溶接時のスパッタおよびブローホールを低減させる技術として、重ね合わせ溶接する両部材間に0.5mm程度の間隙を設け、発生したガスを溶接部と反対側へ逃がすことが有効であることが開示されている。

【0007】

しかし、上板と下板の間に間隙(ギャップ)を設けることは、構造的に限られた部分にしか適用できない。自動車のサブフレームなどの長手方向に長い部材には適用できるが、板厚よりも小さな間隙を正確にコントロールすることは困難である。

通常、鋼板の重ね隅肉溶接は、ギャップを設けず上板と下板を重ねる場合が大多数を占める。例えば、ブラケットや補剛板(当て板)などの付加物にはギャップを設けて溶接することはできない。

【0008】

特許文献3(特開平7-171679号公報)には、溶接金属と鋼板の硬度差を解消して疲労破壊強度を高める技術が記載されている。正確には、溶接金属とそれに隣接する溶接熱影響部(HAZ)の硬度差を小さくする技術である。しかし、これは相対的に溶接金属の硬さが高くなくなり、ルート部からき裂が発生しやすくなり、疲労破壊特性が劣化し易い。また、特許文献3で実施されていたのは、板を直交配置した隅肉溶接継手であり、鋼板の重ね隅肉溶接継手でのルート部起点の疲労破壊には、あまり効果がない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−120022号公報

【特許文献2】特開平7-246465号公報

【特許文献3】特開平7−171679号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

鋼板の重ね隅肉溶接継手の疲労破壊強度を上げるには、(ア)ルート部起因の疲労破壊強度を高めること、(イ)溶接止端部起因の疲労破壊強度を高めること、(ウ)特に亜鉛めっき鋼板の重ね隅肉溶接においては、亜鉛ガスによるピット・ブローホールの気孔欠陥の発生を阻止し、溶接部全体の疲労破壊強度を高めること、という課題がある。

前述したように、(イ)溶接止端部形状改善については特許文献1、(ウ)ピット、ブローホールについては特許文献2などで、その解決策が提案されている。

しかし、鋼板の重ね隅肉溶接継手の耐疲労破壊特性を向上させるには、ルート部起因の疲労破壊強度を高めることが必要であることは明白である。

【0011】

そこで、本発明は、鋼板の重ね隅肉溶接継手において、ルート部起因の疲労破壊強度を高めることを課題とし、それを解決し得る溶接方法、およびその成果としての溶接継手を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、鋼板の重ね隅肉溶接において、ルート部に切り欠き状に残る上板と下板の接触部分(溶接されていない重ね合わせ部分。以下「ルート部の切り欠き部」という。)をなくし、上板と下板の重ね合わせ部分を全て溶接金属に溶け込ませることにより、ルート部の応力集中を緩和させることができることを知見した。

【0013】

しかし、この場合、上板と下板との重ね代(溶接前の上板と下板の重ね合わせ長さ)を最適化する必要がある。重ね代が大きいとルート部の切り欠き部が残り、重ね代が小さいと溶接金属が下板の裏側へ抜けてしまい、穴あき、抜け落ちといった溶接欠陥が発生する。そのため、本発明者らは、実験等により最適な重ね代の求め方を考案した。

【0014】

さらに、鋼板を重ね合わせ部分が全て溶接金属に溶け込まれることにより、亜鉛めっき鋼板を溶接した際に発生する亜鉛ガスを溶接金属中から系外に拡散排出することができ、ピット、ブローホールも軽減できることを知見した。

本発明は、これら知見や考案を基に成されたものである。以下に本発明の要旨を示す。

【0015】

(1)2枚の鋼板を、上板となる鋼板の端部が下板となる鋼板の表面に位置するように重ね、該上板の端部に沿って該上板と該下板を溶接してなる鋼板の重ね隅肉アーク溶接継手において、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続されていることを特徴とする鋼板の重ね隅肉溶接継手。

即ち、上板と下板の重ね合わせ部分が溶接金属に溶け込んでいることを特徴とする鋼板の重ね隅肉溶接継手である。

(2)前記下板端面と上板の下板側表面を接続している溶接金属の、前記上板の下板側表面との境界部分が面取り状の形状であることを特徴とする(1)に記載の鋼板の重ね隅肉溶接継手。

(3)前記下板端面と上板の下板側表面を接続している溶接金属の面取りの幅が、前記上板の下板側表面との境界から上板厚の25%以下であることを特徴とする(2)に記載の鋼板の重ね隅肉溶接継手。

(4)前記上板と下板が亜鉛めっき鋼板であることを特徴とする(1)〜(3)のいずれか1項に記載の鋼板の重ね隅肉溶接継手。

(5)前記上板と下板との間に間隙を有することを特徴とする(4)に記載の鋼板の重ね隅肉溶接継手。

(6)2枚の鋼板を、上板となる鋼板の端部が下板となる鋼板の表面に位置するように重ね、該上板の端部に沿って該上板と該下板を溶接してなる鋼板の重ね隅肉アーク溶接継手において、上板と下板を重ね合わせ、当該重ね合わせ部分が溶接金属に溶け込むように溶接し、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続されることを特徴とする鋼板の重ね隅肉溶接方法。

(7)前記上板と下板の重ね合わせ部の鋼板長手方向の長さである重ね代(重ね合わせ長さ)が以下の式を満足することを特徴とする(6)に記載の鋼板の重ね隅肉溶接方法。

−0.26×t12+2×t1−2.4 ≦ 重ね代 ≦ 0.1×t13−1.1×t12+4.3×t1−2.7

t1:上板の板厚

(8)前記下板端面と上板の下板側表面を接続している溶接金属の、前記上板の下板側表面との境界部分を面取りすることを特徴とする(6)または(7)に記載の鋼板の重ね隅肉溶接方法。

(9)前記下板端面と上板の下板側表面を接続している溶接金属の面取りの幅が、前記上板の下板側表面との境界から上板厚の25%以下であることを特徴とする(8)に記載の鋼板の重ね隅肉溶接方法。

(10)前記上板と下板が亜鉛めっき鋼板であることを特徴とする(6)〜(9)のいずれか1項に記載の鋼板の重ね隅肉溶接方法。

(11)前記上板と下板との間に間隙を設けることを特徴とする(10)に記載の鋼板の重ね隅肉溶接方法。

【発明の効果】

【0016】

本発明に係る溶接方法により製造した鋼板の重ね隅肉溶接継手によれば、ルート部起因の疲労破壊強度を高めるという効果を奏する。さらに、亜鉛めっき鋼板の重ね隅肉溶接に応用することにより、ピット・ブローホールの発生を抑制する効果を奏する。

【図面の簡単な説明】

【0017】

【図1】鋼板の重ね隅肉溶接継手の概要を示す縦断面図である。図1(a)は、従来の重ね隅肉溶接継手を示す。図1(b)は、本発明に係る重ね隅肉溶接継手を示す。図1(c)は、本発明に係る重ね隅肉溶接継手であって、溶接金属ルート部分の面取りの概要を示す。図1(d)は、図1(c)のルート部分の拡大図を示す。

【図2】本発明の実施例に供する試験片の形状を示す図である。

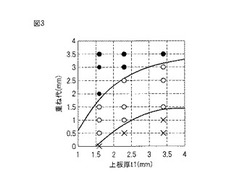

【図3】上板の板厚と重ね代との関係から、本発明の適用範囲を示す図である。

【図4】ルート部長さとブローホール率の関係を示す図である。

【図5】母材となる鋼板と溶接金属の硬さの関係を示す図である。

【図6】母材となる鋼板の硬さと溶接継手の疲労強度(200万回疲労強度)の関係を示す図である。

【発明を実施するための形態】

【0018】

以下に、本発明の実施の形態について実施例に従い、詳細に説明する。

図1(a)に従来の重ね隅肉溶接の概念図を、図1(b)に本発明に係る重ね隅肉溶接の概念図を示す。従来は、上板と下板を重ねた際の上板と下板の重ね代(溶接前の上板と下板の重ね合わせ長さ)を長くとっていた。このため、隅肉溶接後においても、上板と下板の接合されていない部分が、図1(a)に示すように、縦断面で見ると切り欠き状に残存する。この残存した切り欠き状の部分をルート部とよび、その長さ(鋼板長手方向の長さ)をルート部長さとよぶ。ルート部は上板、下板の幅方向にも広がりをもっており、この面(上板側、下板側の両方の対抗している面)をルート面とよぶ。

【0019】

隅肉溶接において、溶接ワイヤー側とは反対側の溶接金属と上板または下板の界面を、溶接金属のルートという。上板と下板を密着するように重ねた場合、ルート部の先端が溶接金属のルートとなる。

従って、ルート部の先端では、切り欠きと同様な効果が生じ、さらに溶接金属と上板、下板となる鋼板の硬さの違いから、溶接金属のルートに応力集中が生じ易くなっている。

【0020】

図1(b)に、本発明に係る隅肉溶接継手の縦断面の概念図を示す。

従来の隅肉溶接継手の応力集中の元となるルート部をなくしていることが特徴である。このため、溶接ワイヤー側の上板端面と下板の上板側表面が溶接金属を介して接続されている。またルート側(つまり溶接ワイヤー側とは反対側の)下板端面と上板の下板側表面も前記溶接金属を介して接続される構造となっている。言い方を変えると、上板と下板の重ね合わせ部分が溶接金属に溶け込んでしまった状態となっている。

ルート部が残存していないことにより、溶接継手中に切り欠き効果が発生せず、その分疲労強度の向上に資するものである。

【0021】

溶接後に残存しているルート部の長さを残存ルート部長さと呼ぶ。残存ルート部長さの応力集中への影響を調べるために、各種残存ルート部長さとき裂開口部方向応力との関係を、有限要素法(FEM)にて調べた。その結果を表1に示す。表中の「き裂開口方向応力」値は、平均応力を100MPaとした時の応力値を示す。

【0022】

【表1】

【0023】

また、表1には、本発明に係るルート部長さ0、つまり溶接後の残存ルート部が無い状態において、上板の下板側表面と溶接金属との境界を面取りし、応力集中低減効果についてFEMにて検証した結果も示している。ルート部を0mmにするだけでも、従来の切り欠き状ルートのときより5%応力集中が低減される。

【0024】

さらに、溶接金属のルート近傍を面取りすること、つまり図1(c)、(d)に示すように、ルート部長さ0mmであっても、溶接金属をルートに張り出させ、下板端面と上板の下板側表面を溶接金属で接続すること(これを「面取り」という。)により、格段の応力集中低減効果を奏することを確認した。幅が0.15mmの面取りで11%、0.3mmの面取りで15%、それぞれ従来の切り欠き状ルートに対し、き裂(ルート部)開口方向応力の低減効果が確認された。ルート近傍の面取り幅が0.5mmを超えると、き裂開口方向応力の低減効果はそれほど変わらないことも確認した。

【0025】

上記シミュレーションは、板厚2mmの場合の例である。発明者らは、板厚5mm、10mmにおいても同様のシミュレーションを行った。その結果、板厚5mmのときは、面取り幅1.25mmで、板厚10mmのときは面取り幅2.5mmを超えると、き裂開口方向応力の低減効果はあまり変わらなくなることも確認した。したがって、面取り幅は、板厚の25%を上限としてよい。面取り幅の下限は、応力集中低減効果を確実に10%以上発揮するために0.15mmとすると、なおよい。

【0026】

なお、面取り幅は、図1(d)(図1(c)のルート部分の拡大図)に示すように、隅肉溶接断面をとったときのルートに張り出た溶接金属の幅であり、溶接金属上の、上板の下板側表面との境界(ルート)と溶接金属と下板端面との境界とを結ぶ距離で定義する。

面取り部分の断面形状は特に限定しないが面取り部分の角度は、上板の下板側表面に対し45度を中心におよそ±30度程度の傾きがよい。角度が大きすぎると、面取りの効果が小さくなり、溶接金属が下板を貫通して溶け落ちる場合もある。一方角度が小さすぎると溶接金属と下板の端面との境界での応力集中が高まってしまう。そこで、好ましくは45度±15度とするとよい。また、直角のルートとは、重ね代が0mmかつ面取り幅0mmであることを意味している。

【0027】

次に重ね代の適正範囲について考察する。

上板の板厚に対して適切な重ね代を設定しないと、溶接施工自体がうまくいかず、所望の効果どころか、溶接継手も得ることができない。即ち、重ね代が大きすぎると、ルート部が残るため、応力集中が高まり、強度が低下する。一方、重ね代が小さすぎると、上板の裏側(つまりルート側)へ溶接金属が大きく抜けて、上板を溶断するようになり、穴あき・溶け落ちといった溶接欠陥が生じる。

【0028】

そのため、上板の板厚に対し、重ね代の適正範囲が存在する。この適正範囲について調査した結果を図3に示す。図3において、〇はルート部が残らなかった条件、●はルート部が残った条件、×は溶接金属に抜け落ちが発生した条件を示す。図3からも明らかなように、上板厚に対し、適正な重ね代範囲が存在することがわかった。本発明者らは、適正重ね代範囲(L)について、上板の板厚(t1)の多項式関数近似により、以下の条件式を導いた。

【0029】

−0.26×t12+2×t1−2.4 ≦ L

≦0.1×t13−1.1×t12+4.3×t1−2.7

【0030】

この式に従えば、容易に適正な重ね代を求めることができる。

次に亜鉛めっき鋼板の重ね隅肉溶接で問題となるブローホールについて考察した。特許文献1に記載があるように、上板と下板との間に間隙(ギャップ)を設けることにより、溶接金属のルート側に亜鉛ガスが抜けることから、ブローホール抑制に効果がある。

【0031】

しかし、本発明に係る溶接継手では、溶接金属のルートが上板の裏側(下板側)に出ているので、ギャップを設けたときと同様に亜鉛ガスがそこから抜けるため、ブローホール抑制効果がある。そのため、ブローホール回避のために通常設けるギャップが不要になるので、本発明に係る溶接継手ではギャップについて特に限定しない。なお、ある程度ギャップを設けると、ルートでの応力集中が緩和される方向であるので疲労強度の観点から有利ではあるが、ギャップがあまりに大きくなると、ルート部からき裂が発生するような破断形態になる場合があるためギャップの管理は重要である。

【0032】

一方、ルート部長さが少しでも存在すると、溶接金属がルート側で大気に触れないので亜鉛ガスが抜けず、ブローホールの発生が抑制されない。溶接金属中のブローホールが20堆積%未満では、溶接継手の静的強度は大きく低下しないが、疲労強度には大きな影響を及ぼす。このため、ブローホールは極力0%にすることが望ましい。

また、高強度鋼板ほど、強度に対するブローホール感受性が高まるため、なおさらブローホールの発生を抑制することが望ましい。

【実施例】

【0033】

次に実施例に基づき、本発明について説明する。

実施例は、薄鋼板の重ね隅肉溶接をした試験片にて疲労試験を行い、その効果を検証した。表2に供試鋼板を、表3に供試溶接ワイヤーを示す。供試鋼板は、いずれも溶融亜鉛めっき鋼板を使用した。ブローホールの影響を除けば、亜鉛めっき鋼板も、めっきなし鋼板も溶接継手特性は同じと考えて差し支えない。ここでは、本発明に係る溶接継手のブローホールに対する影響も評価するため、亜鉛めっき鋼板を使用する。

【0034】

【表2】

【0035】

【表3】

【0036】

図2に、疲労試験に供した試験片形状を示す。重ねすみ肉アーク溶接継手の溶接ビード止端部が、試験片中央となるようにした。溶接条件は以下のとおりである。

・溶接方式 消耗式電極溶接

・溶接電源 DP350 (株式会社ダイヘン製)

・溶接モード DC-Pulse(Ar+20%CO2ガス)

・溶接姿勢 下向き水平重ねすみ肉溶接

・チップ母材間距離(突き出し長さ) 15mm

・トーチ角度 55°

・ねらい位置 重ね部すみから0.5mm離した位置

・シールドガス流 20L/min

・溶接速度 100cm/min

・ワイヤー送給速度は、上板側にアンダーカットが出ないよう適正な値に設定した

【0037】

試験片を電気油圧式疲労試験装置にかけ、応力振幅一定、応力比0.1として軸力引張疲労試験に供し、疲労強度を測定した。応力を繰り返し200万回負荷しても試験片が破断しない応力振幅をもって、疲労強度を評価した。ルート部長さ0mmの継手は、面取り幅が上板厚の20%程度となるよう溶接条件を設定して作製した。

評価結果を表4に示す。

【0038】

【表4】

【0039】

なお、本実施例においては、溶接ワイヤーの送給速度は、上板側にアンダーカットが出ないよう適正な値に設定した。J10〜J18が本発明例であり、J1〜J9はルート部長さを5〜8mm程度に設定した比較例である。また、表4中の「疲労強度向上率(対比較例)」は、同一鋼板、同一溶接ワイヤーでルート部長さの違う比較材に対する疲労強度の向上率を示している。同様に、「疲労強度向上率(対軟質ワイヤー)」は、同鋼種、同ルート部長さのグループで、当該グループ内での最軟質ワイヤーを使用した実施例との相対比較(疲労強度比)を示している。同様に「疲労強度向上率(対J17)」は、ルート部長さ0mmで、ブローホール率が0%の継手のうち、最も疲労強度の低いJ17対する相対比較(疲労強度比)で表している。また、「疲労強度向上率(対ブローホール0%)」は、同鋼種・同溶接ワイヤーで、ブローホール無しに対する相対比較(疲労強度比)で表している。

結果からもわかるように、本発明例はいずれも、同鋼板、同溶接ワイヤーでルート部長さが5〜8mm程度に設定した比較例に対し、13〜36%の疲労強度向上効果があった。

【0040】

さらに、本発明例は、ブローホール率が0%と、ブローホール抑制効果も高いことが確認された。ブローホール率(体積分率)とルート長さの関係を図4に示す。ルート長さが少しでも存在するとブローホール率が高くなることがわかる。従って、本発明のブローホール抑制効果が大きいことも確認された。

【0041】

ブローホールがあると、疲労強度は低下することは知られているが、その低下率は、母材硬さが硬いほど大きくなる。つまり、母材硬さが硬いほど、ブローホール感受性が高まることになる。オーバーマッチ率(母材に対する溶接金属の硬さの比率)が120%以上であれば、ブローホールによる疲労強度低下率を20%以下に抑制できることもわかった。この観点からも、本発明例のようにルート部長さを0にすることにより、母材の鋼種に関わらずブローホール感受性を抑えることが可能となる。

【0042】

繰り返しになるが、ブローホールの抑制は、静的強度、疲労強度向上効果が大きく、また高強度鋼板になるほどその効果が大きいことが知られている。従って、本発明を亜鉛めっき鋼板に適用することにより、優れた耐疲労破壊特性を得ることができる。

また、図5に母材硬さと溶接金属硬さの関係を、図6に母材硬さと疲労強度の関係を示す。疲労強度は母材の硬さに比例して増加するが、オーバーマッチ率が低いとその増加率が小さい。また、オーバーマッチ率が120%以上であれば、オーバーマッチ率が100%程度のいわゆるイーブンマッチ継手に対して疲労強度が120%以上向上する。

【0043】

以上、実施例に従い、本発明に係る溶接継手、溶接方法について説明した。

なお、本発明の実施態様は、上記実施例に述べた態様に限定されない。本発明の構成要件を実質的に満足するものは、本発明の範囲内となる。

【産業上の利用可能性】

【0044】

本発明は、機械工業をはじめ、鋼板の重ね隅肉溶接を適用できる産業において利用することができる。

【技術分野】

【0001】

本発明は、自動車等の構造部材として用いられる鋼板の重ね隅肉溶接に関し、き裂の発生を防止し、疲労強度の高い溶接継手を得ることができる鋼板の重ね隅肉アーク溶接方法に関するものである。

【背景技術】

【0002】

近年、自動車分野では車体重量軽減による燃費向上の観点から、高張力鋼板の適用による鋼材の薄厚化が進められている。さらに、鋼材の薄厚化に伴いともない、腐食による鋼材の穴開きが懸念されるようになり、腐食防止の観点から高強度亜鉛めっき鋼板の適用が検討されている。

鋼板の重ね隅肉アーク溶接は、図1に示すように、2枚の鋼板を重ね、一方の鋼板の端部(端面とその近傍部分)をもう一方の鋼板の表面に重ね、隅肉アーク溶接するものである。この端部を溶接する鋼板を上板、上板端部と溶接する表面を有する鋼板を下板という。一般に隅肉溶接(特に断りがない限り、隅肉アーク溶接のことを指す。以下同じ。)する場合、2枚の鋼板を水平に配置し、上板を鉛直方向の上に、下板を下にして、上下に重ね、下向きに溶接ワイヤーを接近させて隅肉溶接をすることから、このように呼称する。しかし、実際の重ね隅肉溶接は、鉛直方向の上下に限られたものでなく、前述したような重ね方をした鋼板の相対的位置関係をもって上板、下板を定義するものである。

【0003】

自動車などの構造体に鋼板の重ね隅肉溶接継手を適用する場合、その疲労破壊性(疲労強度)が問題となる。重ね隅肉溶接継手の場合、疲労き裂は、形状不連続によって応力が集中する下板側の溶接止端部(溶接継手の溶接ワイヤー側であって、上板表面もしくは端面、および下板表面と溶接金属の界面)やルート(溶接継手の溶接ワイヤーとは反対側であって、上板(または下板)と溶接金属の界面)から発生し、板厚方向に進展して破壊に至る。

【0004】

溶接止端部を起点とする破壊は、止端部の曲率半径やフランク角などの止端部形状が原因で、そこに応力が集中するためである。一方、ルートを起点とする破壊は、上板と下板の重ね合わせた部分で溶接されずに残った部分が、ルートを起点とする切り欠き状(ルートを起点とする切り欠き状部分を「ルート部」という。以下同じ。)となっていることと、上板と下板と溶接金属の硬さが異なることから、溶接金属のルート部分(溶接金属のルート部先端にあたる部分)に応力が集中するためである。

【0005】

一般的に、その応力集中度合いは、止端部よりもルート部の方が大きいため、荷重の掛かり方によっては、ルート部から容易にき裂が発生する。そのため、構造設計者は、継手の配置や荷重の掛かり方を考慮して溶接部の配置を設計する。しかし、溶接部のあらゆる部分に対してそのように考慮することは不可能なことが実態である。

特許文献1(特開2010-120022号公報)には、止端部形状を改善する薄鋼板の隅肉溶接継手とその溶接方法が開示されている。これは、溶接止端部の形状を改善する効果はあるが、ルート部については効果がない。すなわち、ルート部を起点とする疲労破壊には対処できていない。

【0006】

さらに、上板、下板の鋼板が亜鉛めっき鋼板である場合、溶接に伴う入熱により多量の亜鉛めっきが蒸発するため、溶接時の溶滴移行状態が不安定となりスパッタが増加するとともに、溶融金属内に亜鉛蒸気が混入することによってブローホールやピットが発生する。このスパッタ増加や溶接部のブローホール欠陥が、継手強度を低下させるため問題となる。

特許文献2(特開平7-246465号公報)には、亜鉛めっき鋼板溶接時のスパッタおよびブローホールを低減させる技術として、重ね合わせ溶接する両部材間に0.5mm程度の間隙を設け、発生したガスを溶接部と反対側へ逃がすことが有効であることが開示されている。

【0007】

しかし、上板と下板の間に間隙(ギャップ)を設けることは、構造的に限られた部分にしか適用できない。自動車のサブフレームなどの長手方向に長い部材には適用できるが、板厚よりも小さな間隙を正確にコントロールすることは困難である。

通常、鋼板の重ね隅肉溶接は、ギャップを設けず上板と下板を重ねる場合が大多数を占める。例えば、ブラケットや補剛板(当て板)などの付加物にはギャップを設けて溶接することはできない。

【0008】

特許文献3(特開平7-171679号公報)には、溶接金属と鋼板の硬度差を解消して疲労破壊強度を高める技術が記載されている。正確には、溶接金属とそれに隣接する溶接熱影響部(HAZ)の硬度差を小さくする技術である。しかし、これは相対的に溶接金属の硬さが高くなくなり、ルート部からき裂が発生しやすくなり、疲労破壊特性が劣化し易い。また、特許文献3で実施されていたのは、板を直交配置した隅肉溶接継手であり、鋼板の重ね隅肉溶接継手でのルート部起点の疲労破壊には、あまり効果がない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−120022号公報

【特許文献2】特開平7-246465号公報

【特許文献3】特開平7−171679号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

鋼板の重ね隅肉溶接継手の疲労破壊強度を上げるには、(ア)ルート部起因の疲労破壊強度を高めること、(イ)溶接止端部起因の疲労破壊強度を高めること、(ウ)特に亜鉛めっき鋼板の重ね隅肉溶接においては、亜鉛ガスによるピット・ブローホールの気孔欠陥の発生を阻止し、溶接部全体の疲労破壊強度を高めること、という課題がある。

前述したように、(イ)溶接止端部形状改善については特許文献1、(ウ)ピット、ブローホールについては特許文献2などで、その解決策が提案されている。

しかし、鋼板の重ね隅肉溶接継手の耐疲労破壊特性を向上させるには、ルート部起因の疲労破壊強度を高めることが必要であることは明白である。

【0011】

そこで、本発明は、鋼板の重ね隅肉溶接継手において、ルート部起因の疲労破壊強度を高めることを課題とし、それを解決し得る溶接方法、およびその成果としての溶接継手を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、鋼板の重ね隅肉溶接において、ルート部に切り欠き状に残る上板と下板の接触部分(溶接されていない重ね合わせ部分。以下「ルート部の切り欠き部」という。)をなくし、上板と下板の重ね合わせ部分を全て溶接金属に溶け込ませることにより、ルート部の応力集中を緩和させることができることを知見した。

【0013】

しかし、この場合、上板と下板との重ね代(溶接前の上板と下板の重ね合わせ長さ)を最適化する必要がある。重ね代が大きいとルート部の切り欠き部が残り、重ね代が小さいと溶接金属が下板の裏側へ抜けてしまい、穴あき、抜け落ちといった溶接欠陥が発生する。そのため、本発明者らは、実験等により最適な重ね代の求め方を考案した。

【0014】

さらに、鋼板を重ね合わせ部分が全て溶接金属に溶け込まれることにより、亜鉛めっき鋼板を溶接した際に発生する亜鉛ガスを溶接金属中から系外に拡散排出することができ、ピット、ブローホールも軽減できることを知見した。

本発明は、これら知見や考案を基に成されたものである。以下に本発明の要旨を示す。

【0015】

(1)2枚の鋼板を、上板となる鋼板の端部が下板となる鋼板の表面に位置するように重ね、該上板の端部に沿って該上板と該下板を溶接してなる鋼板の重ね隅肉アーク溶接継手において、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続されていることを特徴とする鋼板の重ね隅肉溶接継手。

即ち、上板と下板の重ね合わせ部分が溶接金属に溶け込んでいることを特徴とする鋼板の重ね隅肉溶接継手である。

(2)前記下板端面と上板の下板側表面を接続している溶接金属の、前記上板の下板側表面との境界部分が面取り状の形状であることを特徴とする(1)に記載の鋼板の重ね隅肉溶接継手。

(3)前記下板端面と上板の下板側表面を接続している溶接金属の面取りの幅が、前記上板の下板側表面との境界から上板厚の25%以下であることを特徴とする(2)に記載の鋼板の重ね隅肉溶接継手。

(4)前記上板と下板が亜鉛めっき鋼板であることを特徴とする(1)〜(3)のいずれか1項に記載の鋼板の重ね隅肉溶接継手。

(5)前記上板と下板との間に間隙を有することを特徴とする(4)に記載の鋼板の重ね隅肉溶接継手。

(6)2枚の鋼板を、上板となる鋼板の端部が下板となる鋼板の表面に位置するように重ね、該上板の端部に沿って該上板と該下板を溶接してなる鋼板の重ね隅肉アーク溶接継手において、上板と下板を重ね合わせ、当該重ね合わせ部分が溶接金属に溶け込むように溶接し、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続されることを特徴とする鋼板の重ね隅肉溶接方法。

(7)前記上板と下板の重ね合わせ部の鋼板長手方向の長さである重ね代(重ね合わせ長さ)が以下の式を満足することを特徴とする(6)に記載の鋼板の重ね隅肉溶接方法。

−0.26×t12+2×t1−2.4 ≦ 重ね代 ≦ 0.1×t13−1.1×t12+4.3×t1−2.7

t1:上板の板厚

(8)前記下板端面と上板の下板側表面を接続している溶接金属の、前記上板の下板側表面との境界部分を面取りすることを特徴とする(6)または(7)に記載の鋼板の重ね隅肉溶接方法。

(9)前記下板端面と上板の下板側表面を接続している溶接金属の面取りの幅が、前記上板の下板側表面との境界から上板厚の25%以下であることを特徴とする(8)に記載の鋼板の重ね隅肉溶接方法。

(10)前記上板と下板が亜鉛めっき鋼板であることを特徴とする(6)〜(9)のいずれか1項に記載の鋼板の重ね隅肉溶接方法。

(11)前記上板と下板との間に間隙を設けることを特徴とする(10)に記載の鋼板の重ね隅肉溶接方法。

【発明の効果】

【0016】

本発明に係る溶接方法により製造した鋼板の重ね隅肉溶接継手によれば、ルート部起因の疲労破壊強度を高めるという効果を奏する。さらに、亜鉛めっき鋼板の重ね隅肉溶接に応用することにより、ピット・ブローホールの発生を抑制する効果を奏する。

【図面の簡単な説明】

【0017】

【図1】鋼板の重ね隅肉溶接継手の概要を示す縦断面図である。図1(a)は、従来の重ね隅肉溶接継手を示す。図1(b)は、本発明に係る重ね隅肉溶接継手を示す。図1(c)は、本発明に係る重ね隅肉溶接継手であって、溶接金属ルート部分の面取りの概要を示す。図1(d)は、図1(c)のルート部分の拡大図を示す。

【図2】本発明の実施例に供する試験片の形状を示す図である。

【図3】上板の板厚と重ね代との関係から、本発明の適用範囲を示す図である。

【図4】ルート部長さとブローホール率の関係を示す図である。

【図5】母材となる鋼板と溶接金属の硬さの関係を示す図である。

【図6】母材となる鋼板の硬さと溶接継手の疲労強度(200万回疲労強度)の関係を示す図である。

【発明を実施するための形態】

【0018】

以下に、本発明の実施の形態について実施例に従い、詳細に説明する。

図1(a)に従来の重ね隅肉溶接の概念図を、図1(b)に本発明に係る重ね隅肉溶接の概念図を示す。従来は、上板と下板を重ねた際の上板と下板の重ね代(溶接前の上板と下板の重ね合わせ長さ)を長くとっていた。このため、隅肉溶接後においても、上板と下板の接合されていない部分が、図1(a)に示すように、縦断面で見ると切り欠き状に残存する。この残存した切り欠き状の部分をルート部とよび、その長さ(鋼板長手方向の長さ)をルート部長さとよぶ。ルート部は上板、下板の幅方向にも広がりをもっており、この面(上板側、下板側の両方の対抗している面)をルート面とよぶ。

【0019】

隅肉溶接において、溶接ワイヤー側とは反対側の溶接金属と上板または下板の界面を、溶接金属のルートという。上板と下板を密着するように重ねた場合、ルート部の先端が溶接金属のルートとなる。

従って、ルート部の先端では、切り欠きと同様な効果が生じ、さらに溶接金属と上板、下板となる鋼板の硬さの違いから、溶接金属のルートに応力集中が生じ易くなっている。

【0020】

図1(b)に、本発明に係る隅肉溶接継手の縦断面の概念図を示す。

従来の隅肉溶接継手の応力集中の元となるルート部をなくしていることが特徴である。このため、溶接ワイヤー側の上板端面と下板の上板側表面が溶接金属を介して接続されている。またルート側(つまり溶接ワイヤー側とは反対側の)下板端面と上板の下板側表面も前記溶接金属を介して接続される構造となっている。言い方を変えると、上板と下板の重ね合わせ部分が溶接金属に溶け込んでしまった状態となっている。

ルート部が残存していないことにより、溶接継手中に切り欠き効果が発生せず、その分疲労強度の向上に資するものである。

【0021】

溶接後に残存しているルート部の長さを残存ルート部長さと呼ぶ。残存ルート部長さの応力集中への影響を調べるために、各種残存ルート部長さとき裂開口部方向応力との関係を、有限要素法(FEM)にて調べた。その結果を表1に示す。表中の「き裂開口方向応力」値は、平均応力を100MPaとした時の応力値を示す。

【0022】

【表1】

【0023】

また、表1には、本発明に係るルート部長さ0、つまり溶接後の残存ルート部が無い状態において、上板の下板側表面と溶接金属との境界を面取りし、応力集中低減効果についてFEMにて検証した結果も示している。ルート部を0mmにするだけでも、従来の切り欠き状ルートのときより5%応力集中が低減される。

【0024】

さらに、溶接金属のルート近傍を面取りすること、つまり図1(c)、(d)に示すように、ルート部長さ0mmであっても、溶接金属をルートに張り出させ、下板端面と上板の下板側表面を溶接金属で接続すること(これを「面取り」という。)により、格段の応力集中低減効果を奏することを確認した。幅が0.15mmの面取りで11%、0.3mmの面取りで15%、それぞれ従来の切り欠き状ルートに対し、き裂(ルート部)開口方向応力の低減効果が確認された。ルート近傍の面取り幅が0.5mmを超えると、き裂開口方向応力の低減効果はそれほど変わらないことも確認した。

【0025】

上記シミュレーションは、板厚2mmの場合の例である。発明者らは、板厚5mm、10mmにおいても同様のシミュレーションを行った。その結果、板厚5mmのときは、面取り幅1.25mmで、板厚10mmのときは面取り幅2.5mmを超えると、き裂開口方向応力の低減効果はあまり変わらなくなることも確認した。したがって、面取り幅は、板厚の25%を上限としてよい。面取り幅の下限は、応力集中低減効果を確実に10%以上発揮するために0.15mmとすると、なおよい。

【0026】

なお、面取り幅は、図1(d)(図1(c)のルート部分の拡大図)に示すように、隅肉溶接断面をとったときのルートに張り出た溶接金属の幅であり、溶接金属上の、上板の下板側表面との境界(ルート)と溶接金属と下板端面との境界とを結ぶ距離で定義する。

面取り部分の断面形状は特に限定しないが面取り部分の角度は、上板の下板側表面に対し45度を中心におよそ±30度程度の傾きがよい。角度が大きすぎると、面取りの効果が小さくなり、溶接金属が下板を貫通して溶け落ちる場合もある。一方角度が小さすぎると溶接金属と下板の端面との境界での応力集中が高まってしまう。そこで、好ましくは45度±15度とするとよい。また、直角のルートとは、重ね代が0mmかつ面取り幅0mmであることを意味している。

【0027】

次に重ね代の適正範囲について考察する。

上板の板厚に対して適切な重ね代を設定しないと、溶接施工自体がうまくいかず、所望の効果どころか、溶接継手も得ることができない。即ち、重ね代が大きすぎると、ルート部が残るため、応力集中が高まり、強度が低下する。一方、重ね代が小さすぎると、上板の裏側(つまりルート側)へ溶接金属が大きく抜けて、上板を溶断するようになり、穴あき・溶け落ちといった溶接欠陥が生じる。

【0028】

そのため、上板の板厚に対し、重ね代の適正範囲が存在する。この適正範囲について調査した結果を図3に示す。図3において、〇はルート部が残らなかった条件、●はルート部が残った条件、×は溶接金属に抜け落ちが発生した条件を示す。図3からも明らかなように、上板厚に対し、適正な重ね代範囲が存在することがわかった。本発明者らは、適正重ね代範囲(L)について、上板の板厚(t1)の多項式関数近似により、以下の条件式を導いた。

【0029】

−0.26×t12+2×t1−2.4 ≦ L

≦0.1×t13−1.1×t12+4.3×t1−2.7

【0030】

この式に従えば、容易に適正な重ね代を求めることができる。

次に亜鉛めっき鋼板の重ね隅肉溶接で問題となるブローホールについて考察した。特許文献1に記載があるように、上板と下板との間に間隙(ギャップ)を設けることにより、溶接金属のルート側に亜鉛ガスが抜けることから、ブローホール抑制に効果がある。

【0031】

しかし、本発明に係る溶接継手では、溶接金属のルートが上板の裏側(下板側)に出ているので、ギャップを設けたときと同様に亜鉛ガスがそこから抜けるため、ブローホール抑制効果がある。そのため、ブローホール回避のために通常設けるギャップが不要になるので、本発明に係る溶接継手ではギャップについて特に限定しない。なお、ある程度ギャップを設けると、ルートでの応力集中が緩和される方向であるので疲労強度の観点から有利ではあるが、ギャップがあまりに大きくなると、ルート部からき裂が発生するような破断形態になる場合があるためギャップの管理は重要である。

【0032】

一方、ルート部長さが少しでも存在すると、溶接金属がルート側で大気に触れないので亜鉛ガスが抜けず、ブローホールの発生が抑制されない。溶接金属中のブローホールが20堆積%未満では、溶接継手の静的強度は大きく低下しないが、疲労強度には大きな影響を及ぼす。このため、ブローホールは極力0%にすることが望ましい。

また、高強度鋼板ほど、強度に対するブローホール感受性が高まるため、なおさらブローホールの発生を抑制することが望ましい。

【実施例】

【0033】

次に実施例に基づき、本発明について説明する。

実施例は、薄鋼板の重ね隅肉溶接をした試験片にて疲労試験を行い、その効果を検証した。表2に供試鋼板を、表3に供試溶接ワイヤーを示す。供試鋼板は、いずれも溶融亜鉛めっき鋼板を使用した。ブローホールの影響を除けば、亜鉛めっき鋼板も、めっきなし鋼板も溶接継手特性は同じと考えて差し支えない。ここでは、本発明に係る溶接継手のブローホールに対する影響も評価するため、亜鉛めっき鋼板を使用する。

【0034】

【表2】

【0035】

【表3】

【0036】

図2に、疲労試験に供した試験片形状を示す。重ねすみ肉アーク溶接継手の溶接ビード止端部が、試験片中央となるようにした。溶接条件は以下のとおりである。

・溶接方式 消耗式電極溶接

・溶接電源 DP350 (株式会社ダイヘン製)

・溶接モード DC-Pulse(Ar+20%CO2ガス)

・溶接姿勢 下向き水平重ねすみ肉溶接

・チップ母材間距離(突き出し長さ) 15mm

・トーチ角度 55°

・ねらい位置 重ね部すみから0.5mm離した位置

・シールドガス流 20L/min

・溶接速度 100cm/min

・ワイヤー送給速度は、上板側にアンダーカットが出ないよう適正な値に設定した

【0037】

試験片を電気油圧式疲労試験装置にかけ、応力振幅一定、応力比0.1として軸力引張疲労試験に供し、疲労強度を測定した。応力を繰り返し200万回負荷しても試験片が破断しない応力振幅をもって、疲労強度を評価した。ルート部長さ0mmの継手は、面取り幅が上板厚の20%程度となるよう溶接条件を設定して作製した。

評価結果を表4に示す。

【0038】

【表4】

【0039】

なお、本実施例においては、溶接ワイヤーの送給速度は、上板側にアンダーカットが出ないよう適正な値に設定した。J10〜J18が本発明例であり、J1〜J9はルート部長さを5〜8mm程度に設定した比較例である。また、表4中の「疲労強度向上率(対比較例)」は、同一鋼板、同一溶接ワイヤーでルート部長さの違う比較材に対する疲労強度の向上率を示している。同様に、「疲労強度向上率(対軟質ワイヤー)」は、同鋼種、同ルート部長さのグループで、当該グループ内での最軟質ワイヤーを使用した実施例との相対比較(疲労強度比)を示している。同様に「疲労強度向上率(対J17)」は、ルート部長さ0mmで、ブローホール率が0%の継手のうち、最も疲労強度の低いJ17対する相対比較(疲労強度比)で表している。また、「疲労強度向上率(対ブローホール0%)」は、同鋼種・同溶接ワイヤーで、ブローホール無しに対する相対比較(疲労強度比)で表している。

結果からもわかるように、本発明例はいずれも、同鋼板、同溶接ワイヤーでルート部長さが5〜8mm程度に設定した比較例に対し、13〜36%の疲労強度向上効果があった。

【0040】

さらに、本発明例は、ブローホール率が0%と、ブローホール抑制効果も高いことが確認された。ブローホール率(体積分率)とルート長さの関係を図4に示す。ルート長さが少しでも存在するとブローホール率が高くなることがわかる。従って、本発明のブローホール抑制効果が大きいことも確認された。

【0041】

ブローホールがあると、疲労強度は低下することは知られているが、その低下率は、母材硬さが硬いほど大きくなる。つまり、母材硬さが硬いほど、ブローホール感受性が高まることになる。オーバーマッチ率(母材に対する溶接金属の硬さの比率)が120%以上であれば、ブローホールによる疲労強度低下率を20%以下に抑制できることもわかった。この観点からも、本発明例のようにルート部長さを0にすることにより、母材の鋼種に関わらずブローホール感受性を抑えることが可能となる。

【0042】

繰り返しになるが、ブローホールの抑制は、静的強度、疲労強度向上効果が大きく、また高強度鋼板になるほどその効果が大きいことが知られている。従って、本発明を亜鉛めっき鋼板に適用することにより、優れた耐疲労破壊特性を得ることができる。

また、図5に母材硬さと溶接金属硬さの関係を、図6に母材硬さと疲労強度の関係を示す。疲労強度は母材の硬さに比例して増加するが、オーバーマッチ率が低いとその増加率が小さい。また、オーバーマッチ率が120%以上であれば、オーバーマッチ率が100%程度のいわゆるイーブンマッチ継手に対して疲労強度が120%以上向上する。

【0043】

以上、実施例に従い、本発明に係る溶接継手、溶接方法について説明した。

なお、本発明の実施態様は、上記実施例に述べた態様に限定されない。本発明の構成要件を実質的に満足するものは、本発明の範囲内となる。

【産業上の利用可能性】

【0044】

本発明は、機械工業をはじめ、鋼板の重ね隅肉溶接を適用できる産業において利用することができる。

【特許請求の範囲】

【請求項1】

2枚の鋼板を、上板となる鋼板の端部が下板となる鋼板の表面に位置するように重ね、該上板の端部に沿って該上板と該下板を溶接してなる鋼板の重ね隅肉アーク溶接継手において、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続されていることを特徴とする鋼板の重ね隅肉溶接継手。

【請求項2】

前記下板端面と上板の下板側表面を接続している溶接金属の、前記上板の下板側表面との境界部分が面取り状の形状であることを特徴とする請求項1に記載の鋼板の重ね隅肉溶接継手。

【請求項3】

前記下板端面と上板の下板側表面を接続している溶接金属の面取りの幅が、前記上板の下板側表面との境界から上板厚の25%以下であることを特徴とする請求項2に記載の鋼板の重ね隅肉溶接継手。

【請求項4】

前記上板と下板が亜鉛めっき鋼板であることを特徴とする請求項1〜請求項3のいずれか1項に記載の鋼板の重ね隅肉溶接継手。

【請求項5】

前記上板と下板との間に間隙を有することを特徴とする請求項4に記載の鋼板の重ね隅肉溶接継手。

【請求項6】

2枚の鋼板を、上板となる鋼板の端部が下板となる鋼板の表面に位置するように重ね、該上板の端部に沿って該上板と該下板を溶接してなる鋼板の重ね隅肉アーク溶接継手において、上板と下板を重ね合わせ、当該重ね合わせ部分が溶接金属に溶け込むように溶接し、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属と一連の溶接金属を介して接続されることを特徴とする鋼板の重ね隅肉溶接方法。

【請求項7】

前記上板と下板の重ね合わせ部の鋼板長手方向の長さである重ね代が、以下の式を満足することを特徴とする請求項6に記載の鋼板の重ね隅肉溶接方法。

−0.26×t12+2×t1−2.4 ≦ 重ね代

≦ 0.1×t13−1.1×t12+4.3×t1−2.7

t1:上板の板厚

【請求項8】

前記下板端面と上板の下板側表面を接続している溶接金属の、前記上板の下板側表面との境界部分を面取りすることを特徴とする請求項6または請求項7に記載の鋼板の重ね隅肉溶接方法。

【請求項9】

前記下板端面と上板の下板側表面を接続している溶接金属の面取りの幅が、前記上板の下板側表面との境界から上板厚の25%以下であることを特徴とする請求項8に記載の鋼板の重ね隅肉溶接方法。

【請求項10】

前記上板と下板が亜鉛めっき鋼板であることを特徴とする請求項6〜請求項9のいずれか1項に記載の鋼板の重ね隅肉溶接方法。

【請求項11】

前記上板と下板との間に間隙を設けることを特徴とする請求項10に記載の鋼板の重ね隅肉溶接方法。

【請求項1】

2枚の鋼板を、上板となる鋼板の端部が下板となる鋼板の表面に位置するように重ね、該上板の端部に沿って該上板と該下板を溶接してなる鋼板の重ね隅肉アーク溶接継手において、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続されていることを特徴とする鋼板の重ね隅肉溶接継手。

【請求項2】

前記下板端面と上板の下板側表面を接続している溶接金属の、前記上板の下板側表面との境界部分が面取り状の形状であることを特徴とする請求項1に記載の鋼板の重ね隅肉溶接継手。

【請求項3】

前記下板端面と上板の下板側表面を接続している溶接金属の面取りの幅が、前記上板の下板側表面との境界から上板厚の25%以下であることを特徴とする請求項2に記載の鋼板の重ね隅肉溶接継手。

【請求項4】

前記上板と下板が亜鉛めっき鋼板であることを特徴とする請求項1〜請求項3のいずれか1項に記載の鋼板の重ね隅肉溶接継手。

【請求項5】

前記上板と下板との間に間隙を有することを特徴とする請求項4に記載の鋼板の重ね隅肉溶接継手。

【請求項6】

2枚の鋼板を、上板となる鋼板の端部が下板となる鋼板の表面に位置するように重ね、該上板の端部に沿って該上板と該下板を溶接してなる鋼板の重ね隅肉アーク溶接継手において、上板と下板を重ね合わせ、当該重ね合わせ部分が溶接金属に溶け込むように溶接し、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属と一連の溶接金属を介して接続されることを特徴とする鋼板の重ね隅肉溶接方法。

【請求項7】

前記上板と下板の重ね合わせ部の鋼板長手方向の長さである重ね代が、以下の式を満足することを特徴とする請求項6に記載の鋼板の重ね隅肉溶接方法。

−0.26×t12+2×t1−2.4 ≦ 重ね代

≦ 0.1×t13−1.1×t12+4.3×t1−2.7

t1:上板の板厚

【請求項8】

前記下板端面と上板の下板側表面を接続している溶接金属の、前記上板の下板側表面との境界部分を面取りすることを特徴とする請求項6または請求項7に記載の鋼板の重ね隅肉溶接方法。

【請求項9】

前記下板端面と上板の下板側表面を接続している溶接金属の面取りの幅が、前記上板の下板側表面との境界から上板厚の25%以下であることを特徴とする請求項8に記載の鋼板の重ね隅肉溶接方法。

【請求項10】

前記上板と下板が亜鉛めっき鋼板であることを特徴とする請求項6〜請求項9のいずれか1項に記載の鋼板の重ね隅肉溶接方法。

【請求項11】

前記上板と下板との間に間隙を設けることを特徴とする請求項10に記載の鋼板の重ね隅肉溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−183542(P2012−183542A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−46256(P2011−46256)

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]