鋼管柱構造物及びその製造方法

【課題】軸方向に直交する溶接面を有する場合において、合理的な設計が可能な鋼管柱構造物及びその製造方法を提供する。

【解決手段】鋼管柱構造物1は、両端部に厚肉部を有する複数の円形鋼管1a〜1rを管軸方向に積み重ねて厚肉部を溶接接合して形成された鋼管柱を構造物の一部として備える。

【解決手段】鋼管柱構造物1は、両端部に厚肉部を有する複数の円形鋼管1a〜1rを管軸方向に積み重ねて厚肉部を溶接接合して形成された鋼管柱を構造物の一部として備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼製煙突、橋梁主塔、風力発電用タワー、風力発電用支持構造物、海洋構造物、建築系構造物、橋梁構造などの鋼管柱構造物及びその製造方法に関する。

【背景技術】

【0002】

断面が円形の鋼管柱構造物の例としては、例えば、鋼製煙突、風力発電用タワー、洋上風力発電基礎などが挙げられる。

このような鋼管柱構造物は、高さ方向の鋼管径に着目すると、鋼管径が一様なもの、高さ方向にテーパをつけて鋼管径を上方に行くにしたがって徐々に小さくするものに大別される。

また、鋼管の板厚については、通常は高さ方向で同じか、上方に行くにしたがって徐々に薄くなっているのが一般的であるが、周方向の板厚は同じである(非特許文献1参照)。

【0003】

また、特許文献1に開示された厚肉部を有する円形鋼管柱のように、鋼管径を上方に行くにしたがって徐々に小さくする共に、鋼管の板厚を下に行くに従って厚くなるように工夫したものもある。

さらに、特許文献2に開示された建築構造物用鋼製部材のように、例えば梁と柱の接合部のように作用応力が大きい部位に厚肉部を配置し、作用応力の小さい部位に薄肉部を配置するようにしたものもある。

【0004】

鋼管柱構造物は、これを構成する鋼管が大径で厚肉となる。このような鋼管柱構造物の製造方法は、圧延鋼板から板巻きによって円形鋼管あるいは角型鋼管を製作する。製作された鋼管の高さは、圧延鋼板の幅である3〜5mであり、それを上方に順次積み重ねて溶接、ボルト等で接合することにより鋼管柱構造物が製造される。

円形鋼管の製作は、圧延方向(L方向)に曲率をつけて圧延鋼板を曲げて行われる。

【0005】

鋼管径が10m規模のような大径の場合には、圧延鋼板1枚では円形鋼管を製作できない場合もあり、その場合は、圧延鋼板をつないで長い板にした後に、これを円環状に巻いて製作される。

【0006】

また、断面が角型の角型鋼管(矩形の鋼管柱構造物)の場合には、鋼板を周方向に並べて接合することにより、矩形鋼管を製作し、この矩形鋼管を上に積み重ねて接合して製造するのが一般的である。

また、角型鋼管の製作は、プレス機の性能から決まり、高さ3〜15m程度の角型鋼管を順次積み重ねることになる。この場合は圧延鋼板の曲げ方向はどちらでもよい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−264535

【特許文献2】特開平6−288033

【非特許文献】

【0008】

【非特許文献1】塔状鋼構造設計指針・同解説(1980年)、日本建築学会

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記の従来例の鋼管柱構造物は、主に耐震性を向上させる構造についての工夫である。

しかし、背の高い鋼管柱構造物では、耐震性よりも耐風性を向上させることがより重要となる。その場合の一般的な課題として、静的な課題では静的風荷重に関するもの、動的な課題として、渦励振、ガスト応答に関する課題がある。

このうち、渦励振は、カルマン渦に起因する振動であり、ある範囲の風速で生じ、揺れも限定的である。揺れの大きさが許容値よりも大きい場合には、対策として鋼管柱構造物の形状を変更するか、制振装置の設置により揺れを抑える方法が採用され、鋼管柱構造物を構成する本体部の板厚を増すことは不経済であるため実施されていない。

また、静的風荷重は、風速の2乗に比例するため、設計風速(供用期間の最大風速)において最大風荷重となる。ガスト応答は風速の変動による揺れであり、応答(揺れの量)は風速の2乗に比例することから、ガスト応答分は静的風荷重の増分として設計されている。

【0010】

上記の説明は、風荷重を受ける一般的な構造物についての課題であるが、風力発電に用いられる風車を支持する鋼管柱の場合には、上記のような一般的な鋼管柱構造に加わる風荷重とは事情が異なる。

風車の場合、比較的風速の小さい領域(例えば25m/s以下)において多くの発電をするように羽根を傾けて風を受けるようにする。一方、高風速になると、発電機器が過負荷にならないようにするため、風を受け流す構造になっている。

【0011】

この点を、図24に基づいてより詳細に説明する。図24は、風速と構造物に加わる風荷重との関係を示したグラフであり、縦軸が構造物に加わる風荷重を示し、横軸が風速を示している。また、図24において、実線は風車支持構造の鋼管柱を示し、破線は一般的な従来の鋼管柱を示している。

図24に示すように、風車の支持構造としての鋼管柱では、風速10〜25m/s付近の風荷重が高風速の風荷重と同等レベルとなる。この風速10〜25m/s付近の風速領域が生ずる頻度は高風速よりもはるかに多く、高頻度でこのような風荷重を受けることから、風車の支持構造では繰り返し外力による疲労が問題になる。

【0012】

疲労においては、母材よりも溶接接合部の疲労強度が弱いため、繰り返し外力を受ける鋼管柱構造物では、鋼管柱構造物の軸と直交方向の溶接部の疲労が特に問題となる。このような溶接部の疲労の問題に対し、従来においては、疲労強度等級を高くするように溶接部止端仕上げによる方法、発生応力を減じるために溶接部付近の構造を改良する方法、あるいは鋼管柱構造物の板厚を厚くする方法が行われていた。

このような方法のうち、鋼管柱構造物の板厚を厚くする方法に関し、溶接部のみならず他の部分を含めた鋼管柱構造物全体の板厚を厚くすることが行われている。このため、鋼材使用量が多くなるという問題がある。つまり、溶接部のみならず他の部位の板厚を厚くすると、溶接部以外の部分は、応力上は余裕があるため、設計上は不経済となるのである。

【0013】

本発明は、上述の課題を解決するためになされたものであり、軸方向に直交する溶接面を有する場合において、合理的な設計が可能な鋼管柱構造物及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

(1)本発明に係る鋼管柱構造物は、両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成されたことを特徴とするものである。

【0015】

(2)また、上記(1)に記載のものにおいて、前記鋼管における前記厚肉部の板厚と他の部位との板厚の差が4mm以下であり、かつ前記厚肉部と前記他の部位との間には板厚が徐々に変化する傾斜部が設けられ、該傾斜部における板厚勾配が1/100以下に設定されていることを特徴とするものである。

【0016】

(3)また、上記(1)又は(2)に記載のものにおいて、前記厚肉部の軸方向の長さが2m以下に設定されていることを特徴とするものである。

【0017】

(4)本発明に係る鋼管柱構造物の製造方法は、上記(1)乃至(3)のいずれかに記載の鋼管柱構造物の製造方法であって、圧延直交方向の両端部が厚肉に形成された鋼板を環状に成形して鋼管を製作する鋼管製作工程と、製作された鋼管を積み重ねて溶接接合する鋼管接合工程を備えたことを特徴とするものである。

【0018】

(5)本発明に係る鋼管柱構造物の製造方法は、上記(1)乃至(3)のいずれかに記載の鋼管柱構造物の製造方法であって、圧延方向の両端部が厚肉に形成された複数枚の鋼板を周方向に並べて隣り合う鋼板同士を溶接して鋼管を製作する鋼管製作工程と、製作された鋼管を積み重ねて溶接接合する鋼管接合工程を備えたことを特徴とするものである。

【発明の効果】

【0019】

本発明の鋼管柱構造物においては、両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成されているので、溶接継手部以外の板厚を薄くすることにより、鋼材使用量を少なくした合理的な構造となり、安価な鋼管柱構造が提供可能になる。

【図面の簡単な説明】

【0020】

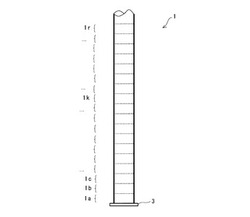

【図1】図1は、本発明の一実施の形態に係る鋼管柱構造物の説明図である。

【図2】図2は、図1に示した鋼管柱構造物を構成する円形鋼管の側面図である。

【図3】図3は、本発明の一実施の形態に係る鋼管柱構造物を構成する円形鋼管の製造に使用する差厚鋼板の説明図である。

【図4】図4は、本発明の実施の形態2に係る鋼管柱構造物の説明図である。

【図5】図5は、図4の矢視A−A断面図である。

【図6】図6は、図4に示した鋼管柱構造物を構成する円形鋼管の側面図である。

【図7】図7は、図6に示した円形鋼管の製造に使用する差厚鋼板の説明図である。

【図8】図8は、本発明の実施の形態3に係る鋼管柱構造物の説明図である。

【図9】図9は、図8の矢視A−A断面図である。

【図10】図10は、図8に示した鋼管柱構造物を構成する八角形鋼管の側面図である。

【図11】図11は、図10に示した八角形鋼管の製造に使用する差厚鋼板の説明図である。

【図12】図12は、本発明の実施の形態4に係る鋼管柱構造物としての橋脚の説明図である。

【図13】図13は、図12の矢視A−A断面図である。

【図14】図14は、図12に示した橋脚の側面図である。

【図15】図15は、図12に示した橋脚の製造に使用する差厚鋼板の説明図である。

【図16】図16は、本発明の実施の形態5に係る鋼管柱構造物としての橋脚の説明図である。

【図17】図17は、図16の矢視A−A断面図である。

【図18】図18は、図16に示した橋脚の側面図である。

【図19】図19は、図16に示した橋脚の製造に使用する差厚鋼板の説明図である。

【図20】図20は、本発明の実施の形態6に係る鋼管柱構造物としての橋脚の説明図である。

【図21】図21は、図20の矢視A−A断面図である。

【図22】図22は、図20に示した橋脚の側面図である。

【図23】図23は、図20に示した橋脚の製造に使用する差厚鋼板の説明図である。

【図24】図24は、本発明の実施の形態1の作用を説明するための図であって、風荷重と風速との関係を示すグラフである。

【図25】図25は、本発明の実施の形態1の作用を説明するための図であって、鋼管柱構造物が風荷重を受けたときのモーメント分布を示す図である。

【図26】図26は、比較例としての従来例の鋼管柱の板厚と疲労強度との関係を説明する説明図である。

【図27】図27は、実施の形態1の鋼管柱の板厚と疲労強度との関係を説明する説明図である。

【図28】図28は、実施の形態7に係る海洋構造物の説明図である。

【図29】図29は、図28における矢視A−A線に沿う断面図である。

【図30】図30は、実施の形態8に係る鋼管柱構造物の説明図である。

【発明を実施するための形態】

【0021】

[実施の形態1]

本実施の形態を図1〜図3に基づいて説明する。

本実施の形態の鋼管柱構造物1は、両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成された鋼管柱によって構成されるものである。

以下具体的に説明する。

【0022】

本実施の形態では、鋼管柱構造物1の例として、上部に風車設備が設置されるタワーを例に挙げており、このようなタワーは風よって軸方向に直交する揺れが生じるため、軸方向に直交する溶接面の疲労強度が問題になる。

鋼管柱構造物1は、図1に示すように、18個の円形鋼管(第1円形鋼管1a〜第18円形鋼管1r)を、基礎3の上に高さ方向に積み重ね、各円形鋼管の端部を突合せ溶接にて接合して形成している。図中の破線で示す部位が溶接面の位置であり、溶接面は鋼管柱構造物1の軸方向に直交している。

円形鋼管は、下から順に第1円形鋼管1a、第2円形鋼管1b・・・、第18円形鋼管1rとなっている。なお、簡略化のために、各円形鋼管における高さ方向には、鋼管径にテーパはつけていない。

【0023】

図2は、第1円形鋼管1aの側面を拡大して示す側面図である。第1円形鋼管1aは、図2に示すように、上下方向で板厚が変化している。板厚が変化する部位は、上部から順に上厚肉部5(上溶接継手部)、上テーパ部7、薄肉部9、下テーパ部11、下厚肉部13となっている。なお、この例では、第1円形鋼管1aの直径は6000mmである。

上厚肉部5及び下厚肉部13(下溶接継手部)では疲労強度を高めるために、板厚を厚くして溶接部に発生する応力を低減させている。突合せ溶接の疲労強度等級はD等級であり、他方母材はA等級であるから、疲労強度のみを考えると、同じ繰返し回数でも溶接部では母材の2倍程度の応力が必要となる。換言すると、疲労強度だけで考えれば、母材部は溶接部の半分の板厚でよいことになる。そこで、本実施の形態においては溶接継手部の板厚を必要な板厚として、その他の部位をこの板厚よりも肉薄にすることで、鋼重を減らしている。

【0024】

図25は、図1に示す鋼管柱構造物1に風荷重が載荷した時のモーメント分布を説明する説明図であり、図25(a)が鋼管柱構造物1と風との関係を示し、図25(b)がモーメント分布を示している。

図1に示す鋼管柱構造物1に風荷重が載荷した時のモーメント分布は、図25(b)に示すように、下側が大きく、上に行くほど小さい分布となる。

したがって、作用応力に応じて板厚を変化させる従来技術であれば、鋼管柱構造物として円形鋼管を想定した場合、同一径であれば基礎に近いほど板厚は厚くなる。すなわち、図1に示した単純な片持ち梁構造の鋼管柱構造を考えると、第1円形鋼管1aの板厚が最も厚く、第2円形鋼管1b、第3円形鋼管1cの順に板厚が徐々に薄くなってゆき、第18円形鋼管1rで最も薄くなり、本発明の一実施の形態のように、各円形鋼管が、図2に示すように、上下方向で板厚が変化するのとは全く異なる。

【0025】

ここで、溶接接合部の疲労強度と鋼管柱構造物1の板厚との関係について説明する。

図26は高さ方向に板厚が同じ円形鋼管を積み重ねて接合した場合(比較例)の板厚(図26(a))と、疲労強度(図26(b))との関係を示している。また、図27は本実施の形態の鋼管柱構造物1についての板厚(図27(a))と疲労強度(図27(b))との関係を示している。

【0026】

複数の円形鋼管を高さ方向に溶接接合して製作された鋼管柱構造物の場合、各円形鋼管の板厚が同じであるとすると、図26に示すように、疲労強度は溶接接合部で格段に低下する。通常の設計では、曲げモーメントに応じて断面を変化させて断面を決めるため下部側の円形鋼管の板厚が上部側の円形鋼管の板厚よりも厚なるが、その場合でも溶接部の付近では格段に疲労強度が低下することは明白である。

これに対して、本実施の形態の鋼管柱構造物では、各円形鋼管の溶接部の板厚を溶接部の疲労強度から決まる板厚で設計し、各円形鋼管の溶接部以外の部位については母材一般の疲労強度から決まる板厚で設計している(図27(a)参照)ので、鋼管柱構造物全体として疲労強度が一定になり(図27(b)参照)、非常に合理的な設計となっている。

【0027】

具体的には、上下の溶接継手部は厚肉(30mm)として必要な疲労強度を確保し、これに繋がる部位については肉厚を徐々に小さくするような上テーパ部7及び下テーパ部11を設け、中間部を薄肉部9(肉厚:26mm)としている。上溶接継手部と肉薄部を繋ぐ部位に、上テーパ部7を設け、板厚が変化する部位において応力集中が発生しないように板厚が徐々に変化するようにしている。この点は、下溶接部と肉薄部を繋ぐ下テーパ部も同様である。

上テーパ部及び下テーパ部におけるテーパ面における板厚勾配は、応力集中が少なければ良く、設計の通例では、1/5の板厚勾配(板厚1mm減に対して長さが5mm以上)の緩やかさが好ましいとされているが、1/5の板厚勾配であってもまだ応力集中が発生するため、応力集中をなくして本発明の最大効果を発揮するためには、1/100(板厚1mm減に対して長さが100mm以上)以下の板厚勾配を設けるのが好ましい。

本例では、板厚勾配は1/100に設定している。

上下溶接継手部の肉厚が30mmで薄肉部の肉厚が26mmであり、板厚勾配が1/100であることから、上テーパ部及び下テーパ部の長さは400mmとなっている。

板厚勾配とは、板厚の変化量と該板厚が変化部位の板の長さとの関係を示すものである。例えば、板厚が変化する部位の板の長さが100mmで、変化する板厚が1mmの場合には、板厚勾配は1/100となる。この場合、板厚が変化する部位が片側テーパであっても両側テーパであってもその形状とは無関係で、板厚の変化量のみを考慮するものである。

【0028】

本実施の形態の第1円形鋼管1aにおいては、テーパ部は外面側及び内面側の両面に設けられている。このようにすることで、第1円形鋼管1aにおける構造軸が板厚中央になり、設計上好ましいからである。もっとも、後述する実施の形態において示すように、テーパ面を外面側あるいは内面側のいずれか一方に設けるようにしてもよい。

【0029】

また、溶接部近傍では、溶接仕上げの形状により応力集中が発生することから、溶接部付近では板厚が一定であることが望ましい。その意味で、上溶接継手部及び下溶接継手部は所定の長さを有することが好ましいが、この部位をあまり長くなると厚肉の部位が長くなりコストが高くなること、及び製作上の観点から上溶接継手部及び下溶接継手部の長さは2m以下であることが望ましい。本例では上溶接継手部及び下溶接継手部の長さはそれぞれ0.5mに設定している。

【0030】

<製造方法>

鋼管柱構造物1の製造方法の一例を、以下に示す。

図3は鋼管柱構造物1を構成する円形鋼管の製造方法を示したものであり、図3(a)は使用する差厚鋼板15とその曲げ方向を説明する説明図、図3(b)は図3(a)に示した差厚鋼板15の断面図である。

図3(a)において、矢印で示すL方向は圧延方向を示し、C方向は圧延直交方向を示している。

本実施の形態に使用する差厚鋼板15は、図3に示すように、圧延直交方向(C方向)に板厚を変化させた鋼板(本明細書において「CP鋼板」という)である。

本実施の形態の円形鋼管は、図3に示すCP鋼板をL方向にロール成形して円環状にして、端部を溶接することで製造する。このようにして製造された各円形鋼管を積み重ねて、上下の厚肉になった溶接継手部を突合せ溶接にて接合することで鋼管柱構造物1を製造する。

なお、CP鋼板でなくても、通常の鋼板から中央部を切削するなどで同じ板厚分布を有した鋼板を製作しても良い。

【0031】

本実施の形態の鋼管柱構造物1においては、円形鋼管(第1円形鋼管1a〜第18円形鋼管1r)を、基礎3の上に高さ方向に積み重ね、円形鋼管の端部を突合せ溶接にて接合して形成するに際して、各円形鋼管の上下の溶接継手部の肉厚を厚肉にして、その他の部位をこれよりも肉薄にしているので、鋼重を低減でき、合理的な設計の鋼管柱構造物が実現されている。

【0032】

[実施の形態2]

実施の形態2を図4〜図7に基づいて説明する。

本実施の形態の鋼管柱構造物21は、実施の形態1と同様に、円形鋼管(第1円形鋼管21a〜第20円形鋼管1t)を、基礎3の上に高さ方向に積み重ね、円形端部を突合せ溶接にて接合して形成されるものである。本実施の形態の鋼管柱構造物21も、実施の形態1のものと同様に、繰り返し応力による疲労が問題となり、疲労強度の関係からこれにこの強度を確保するために所定の板厚が要求されるような鋼管柱構造物である。

【0033】

本実施の形態の鋼管柱構造物21が実施の形態1の鋼管柱構造物と異なる主な点は、実施の形態1においては円形鋼管における上テーパ部7及び下テーパ部11を外面側及び内面側の両面に設けていたが、本実施の形態の鋼管柱構造物21においては、図6、図7に示すように、テーパ部を円形鋼管の外面側にのみ設けた片テーパとした点である。なお、片テーパを設ける場合には、円形鋼管の内面側に設けるようにしてもよい。

円形鋼管21aにおける板厚が変化する部位は、図6に示すように、上溶接継手部23、上片テーパ部25、薄肉部27、下片テーパ部29、下溶接継手部31となっている。

本実施の形態の円形鋼管の製造に使用する差厚鋼板33は、図7に示すように、圧延直交方向(C方向)に板厚を変化させたCP鋼板である。差厚鋼板33は、その片面側にのみテーパ面が設けられている。

【0034】

本実施の形態の鋼管柱構造物21の具体的な寸法を示すと、鋼管径6000mm、鋼管柱構造物21を構成する各円形鋼管の高さ4m、上溶接継手部23及び下溶接継手部31の板厚30mm、上溶接継手部23及び下溶接継手部31の長さ0.5m、肉薄部27の板厚25mm、上溶接継手部23及び下溶接継手部31と薄肉部27との板厚の勾配は1/100としている。このような仕様にすることで、従来であれば、全ての板厚が30mm必要であったのを板厚の一部を薄肉にすることができ、鋼重は約10%低減されている。

【0035】

[実施の形態3]

実施の形態3を図8〜図11に基づいて説明する。

本実施の形態の鋼管柱構造物41も、実施の形態1、2のものと同様に、繰り返し応力による疲労が問題となり、疲労強度の関係からこれにこの強度を確保するために所定の板厚が要求されるような鋼管柱構造物である。

本実施の形態の鋼管柱構造物41は、八角形断面を持つ八角形鋼管41a、41b・・を軸方向に積み重ねて突き合わせ溶接によって接合することで構築されている。

各八角形鋼管は、長さ16mの鋼板8枚を周方向に8枚並べて八角形を形成し、この8枚の鋼板の隣り合う部位を高さ方向(八角形鋼管の軸方向)に溶接することで製作される。このため、各八角形鋼管には軸方向に溶接線が8箇所できることになるが、この溶接線は鋼管柱構造物の軸に直交する部位なので疲労強度は問題にはならない。また、軸方向で板厚が変化する部位同士を溶接することになり、板厚の変化する部位で隙間が生ずることになるが、板厚の変化量が少ないので、溶接による肉盛りによって変化分を吸収できるので問題はない。

【0036】

八角形鋼管を構成する鋼板は、図11に示すように、圧延方向(L方向)に板厚が変化する差厚鋼板53(LP鋼板(Longitudinally Profiled Steel Plate))を用いている。

LP鋼板における圧延方向長さ16mの板厚分布は、図10に示すように、両端の上溶接継手部43及び下溶接継手部51は長さが1mで板厚が30mm、上テーパ部45及び下テーパ部49の長さが1m(板厚勾配1/200)、薄肉部の長さが12mで板厚が25mmとなっている。

これにより、従来の等厚だった断面よりも鋼重は約14%低減される。さらに、鋼管柱軸に直交する溶接箇所は、16m間隔となり、実施例1、従来技術よりも少なく、設計クリティカルとなる部位を減らすことができるため、好ましい設計と言える。

【0037】

なお、上記の実施の形態1〜3においては、鋼管柱構造物1、21、41は高さ方向において管径が同一のものを示しているが、本発明はこれに限られるものではなく、例えば下部側の径を大きくして上部側に行くに従って管径が徐々に小さくなる態様や、高さ方向の途中において管径が変化する態様であってもよい。

【0038】

[実施の形態4]

実施の形態4を図12〜図15に基づいて説明する。

本実施の形態4は、鋼管柱構造物を橋梁の橋脚61に適用した例である。この例では、橋脚61と橋桁63が一体となったラーメン構造であり、橋脚61に作用する曲げモーメントは、橋脚61の上部、下部(地際部)で最大となる。橋脚61の上端部は橋桁63と溶接接合され、橋脚61の下端部は架台と溶接接合される。橋脚の寸法は、高さ20mで矩形断面であり、矩形断面は、橋軸方向(図12の矢印A方向)が2mで橋軸直交方向が4mである(図13参照)。2本の橋脚の間の距離は30mである。

本実施の形態の橋脚61は、長さ20mの鋼板4枚を周方向に並べて矩形鋼管を形成し、この4枚の鋼板の隣り合う部位を溶接することで製作される。このため、橋脚には軸方向に溶接線が4箇所できることになるが、この溶接線は鋼管柱構造物の軸に直交する部位なので疲労強度は問題にはならない。

【0039】

矩形鋼管を構成する鋼板は、図15に示すように、圧延方向(L方向)に板厚が変化する差厚鋼板67(LP鋼板)を用いている。

差厚鋼板67における圧延方向長さ20mの板厚分布は、図14に示すように、両端の上端溶接継手部69及び下端溶接継手部77は長さが2mで板厚が30mm、上テーパ部71及び下テーパ部75の長さが1m(板厚勾配1/200)、薄肉部73の長さが14mで板厚が25mmとなっている。

本実施の形態の橋脚61は、板厚が等厚だった従来例よりも鋼重は約12%低減される。

【0040】

[実施の形態5]

実施の形態5を図16〜図19に基づいて説明する。

本実施の形態5は、実施の形態4と同様に鋼管柱構造物を橋梁の橋脚に適用した例である。

本実施の形態の橋脚81が実施の形態4の橋脚61と異なる主な点は、実施の形態4においては橋脚61を構成する差厚鋼板67におけるテーパ部を、差厚鋼板67の外面側及び内面側の両面に設けていたが、本実施の形態の差厚鋼板83においては、図18、図19に示すように、テーパ部を鋼板の外面側にのみ設けている点である。

【0041】

本実施の形態の橋脚81の寸法を具体的に示すと、高さが20m、矩形断面における橋軸方向(図16の矢印A方向)が2mで橋軸直交方向が4mである。

差厚鋼板83における圧延方向長さ20mの板厚分布は、図18に示すように、両端の上端溶接継手部85及び下端溶接継手部93は長さが2mで板厚が30mm、上テーパ部87及び下テーパ部91の長さが1m(板厚勾配1/200)、薄肉部89の長さが14mで板厚が25mmとなっている。

本実施の形態の橋脚83は、板厚が等厚だった従来例よりも鋼重は約12%低減される。

【0042】

[実施の形態6]

実施の形態6を図20〜図23に基づいて説明する。

本実施の形態6は、実施の形態4、5と同様に鋼管柱構造物を橋梁の橋脚に適用した例である。

本実施の形態の橋脚101は、高さ20m、直径2500mmの円形鋼管から構成されている。

円形鋼管は、図23に示すような圧延方向(L方向)に板厚を変化させた差厚鋼管103を圧延直交方向(C方向)に曲げ加工して製作する。この場合、圧延直交方向の長さが7850mm(直径2500mmの円周長さ分)必要となるが、鋼板製造上の制約から1枚の鋼板で製作することができず、複数枚のLP鋼板のL方向同士を合わせて溶接して1枚の鋼板として、この鋼板を曲げ加工することにより、円形鋼管を製作する。

【0043】

本実施の形態6で用いた差厚鋼板103における圧延方向長さ20mの板厚分布は、図22に示すように、両端の上端溶接継手部105及び下端溶接継手部113は長さが1mで板厚が25mm、上テーパ部107及び下テーパ部111の長さが3m(板厚勾配1/300)、薄肉部の長さが12mで板厚が15mmとなっている。

本実施の形態の橋脚101は、板厚が等厚だった従来例よりも鋼重は約30%低減される。

【0044】

[実施の形態7]

本実施の形態7を図28、図29に基づいて説明する。

本実施の形態7は本発明の鋼管柱構造物を海洋構造物115に適用したものである。

本実施の形態7の海洋構造物115は、図28、図29に示すように、海中に立設した3本の脚部117と、3本の脚部117の上端部を連結する連結部119と、連結部119材に立設された海上タワー部121を備えている。

3本の脚部117と海上タワー部121は、両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成された鋼管柱(以下、「本発明係る鋼管柱」という)によって構成されている。

【0045】

本発明の鋼管柱構造物は、本実施の形態の海洋構造物115に示されるように、本発明に係る鋼管柱を複数本用いたものであってもよいし、構造物の一部に連結部119を介在させて本発明に係る鋼管柱を結合したものであってもよい。つまり、本発明の鋼管柱構造物は、本発明に係る鋼管柱を構造部の一部として備えているものであればよい。

【0046】

[実施の形態8]

本実施の形態8を、図30に基づいて説明する。

本実施の形態8の鋼管柱構造物123は、基礎122(地面)に立設された鉛直鋼管柱125と、鉛直鋼管柱125の高さ方向の途中に水平方向に接合された水平鋼管柱127とを備えて構成されている。

鉛直鋼管柱125と水平鋼管柱127には、本発明に係る鋼管柱が適用されている。

鉛直鋼管柱125は、下端部を基礎122(地面)に固定した固定端とし、上部が自由端とする片持ち梁である。また、水平鋼管柱127も鉛直鋼管柱125との接続部を固定端と考えれば、片持ち梁とみなすことができる。

【0047】

鉛直鋼管柱125における水平鋼管柱127との接合部は作用応力が大きくなることから、接続部近傍の板厚を厚くする。この場合、水平鋼管柱127との接合部に配置された円形又は矩形鋼管の板厚は溶接接合部よりも水平鋼管柱127との接続部が厚くなることもある。このように、他の部材との接合との関係で鉛直鋼管柱125を構成する一部の円形又は矩形鋼管の板厚が、両端部に厚肉部を有する鋼管ではない場合であっても、当該鉛直鋼管柱125は本発明に係る鋼管柱に含まれる。

また、水平鋼管柱127に関しても、基部の部分すなわち鉛直鋼管柱125との接合部は作用応力が大きいため、板厚を厚くする。他方、基部から離れた部位では、作用応力は小さいが、溶接疲労強度等級の低い溶接部のみ肉厚にしている。

【0048】

なお、鋼管柱構造物における軸方向に直交する溶接面を有する溶接継手部のどの部位の板厚を他の部位よりも肉厚にするかについては、鋼管柱構造物の用途、例えば鋼製煙突、橋梁主塔、風力発電用タワー、海洋構造物、建築系構造物、橋梁構造などによって作用する応力との関係で決定すればよい。

【符号の説明】

【0049】

1 鋼管柱構造物

1a 第1円形鋼管

1b 第2円形鋼管

1k 第11円形鋼管

1r 第18円形鋼管

3 基礎

5 上厚肉部

7 上テーパ部

9 薄肉部

11 下テーパ部

13 下厚肉部

15 差厚鋼板

21 鋼管柱構造物

21a 第1円形鋼管

21b 第2円形鋼管

21c 第3円形鋼管

21s 第19円形鋼管

21t 第20円形鋼管

23 上溶接継手部

25 上片テーパ部

27 薄肉部

29 下片テーパ部

31 下溶接継手部

33 差厚鋼板

41 鋼管柱構造物

41a 第1八角形鋼管

41b 第2八角形鋼管

43 上部溶接継手部

45 上テーパ部

47 薄肉部

49 下テーパ部

51 下部溶接継手部

53 差厚鋼板

61 橋脚

63 橋桁

65 架台

67 差厚鋼板

69 上端溶接継手部

71 上テーパ部

73 薄肉部

75 下テーパ部

77 下端溶接継手部

81 橋脚

83 差厚鋼板

85 上端溶接継手部

87 上テーパ部

89 薄肉部

91 下テーパ部

93 下端溶接継手部

101 橋脚

103 差厚鋼板

105 上端溶接継手部

107 上テーパ部

109 薄肉部

111 下テーパ部

113 下端溶接継手部

115 海洋構造物

117 脚部

119 連結部

121 海上タワー部

123 鋼管柱構造物

122 基礎

125 鉛直鋼管柱

127 水平鋼管柱

【技術分野】

【0001】

本発明は、鋼製煙突、橋梁主塔、風力発電用タワー、風力発電用支持構造物、海洋構造物、建築系構造物、橋梁構造などの鋼管柱構造物及びその製造方法に関する。

【背景技術】

【0002】

断面が円形の鋼管柱構造物の例としては、例えば、鋼製煙突、風力発電用タワー、洋上風力発電基礎などが挙げられる。

このような鋼管柱構造物は、高さ方向の鋼管径に着目すると、鋼管径が一様なもの、高さ方向にテーパをつけて鋼管径を上方に行くにしたがって徐々に小さくするものに大別される。

また、鋼管の板厚については、通常は高さ方向で同じか、上方に行くにしたがって徐々に薄くなっているのが一般的であるが、周方向の板厚は同じである(非特許文献1参照)。

【0003】

また、特許文献1に開示された厚肉部を有する円形鋼管柱のように、鋼管径を上方に行くにしたがって徐々に小さくする共に、鋼管の板厚を下に行くに従って厚くなるように工夫したものもある。

さらに、特許文献2に開示された建築構造物用鋼製部材のように、例えば梁と柱の接合部のように作用応力が大きい部位に厚肉部を配置し、作用応力の小さい部位に薄肉部を配置するようにしたものもある。

【0004】

鋼管柱構造物は、これを構成する鋼管が大径で厚肉となる。このような鋼管柱構造物の製造方法は、圧延鋼板から板巻きによって円形鋼管あるいは角型鋼管を製作する。製作された鋼管の高さは、圧延鋼板の幅である3〜5mであり、それを上方に順次積み重ねて溶接、ボルト等で接合することにより鋼管柱構造物が製造される。

円形鋼管の製作は、圧延方向(L方向)に曲率をつけて圧延鋼板を曲げて行われる。

【0005】

鋼管径が10m規模のような大径の場合には、圧延鋼板1枚では円形鋼管を製作できない場合もあり、その場合は、圧延鋼板をつないで長い板にした後に、これを円環状に巻いて製作される。

【0006】

また、断面が角型の角型鋼管(矩形の鋼管柱構造物)の場合には、鋼板を周方向に並べて接合することにより、矩形鋼管を製作し、この矩形鋼管を上に積み重ねて接合して製造するのが一般的である。

また、角型鋼管の製作は、プレス機の性能から決まり、高さ3〜15m程度の角型鋼管を順次積み重ねることになる。この場合は圧延鋼板の曲げ方向はどちらでもよい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−264535

【特許文献2】特開平6−288033

【非特許文献】

【0008】

【非特許文献1】塔状鋼構造設計指針・同解説(1980年)、日本建築学会

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記の従来例の鋼管柱構造物は、主に耐震性を向上させる構造についての工夫である。

しかし、背の高い鋼管柱構造物では、耐震性よりも耐風性を向上させることがより重要となる。その場合の一般的な課題として、静的な課題では静的風荷重に関するもの、動的な課題として、渦励振、ガスト応答に関する課題がある。

このうち、渦励振は、カルマン渦に起因する振動であり、ある範囲の風速で生じ、揺れも限定的である。揺れの大きさが許容値よりも大きい場合には、対策として鋼管柱構造物の形状を変更するか、制振装置の設置により揺れを抑える方法が採用され、鋼管柱構造物を構成する本体部の板厚を増すことは不経済であるため実施されていない。

また、静的風荷重は、風速の2乗に比例するため、設計風速(供用期間の最大風速)において最大風荷重となる。ガスト応答は風速の変動による揺れであり、応答(揺れの量)は風速の2乗に比例することから、ガスト応答分は静的風荷重の増分として設計されている。

【0010】

上記の説明は、風荷重を受ける一般的な構造物についての課題であるが、風力発電に用いられる風車を支持する鋼管柱の場合には、上記のような一般的な鋼管柱構造に加わる風荷重とは事情が異なる。

風車の場合、比較的風速の小さい領域(例えば25m/s以下)において多くの発電をするように羽根を傾けて風を受けるようにする。一方、高風速になると、発電機器が過負荷にならないようにするため、風を受け流す構造になっている。

【0011】

この点を、図24に基づいてより詳細に説明する。図24は、風速と構造物に加わる風荷重との関係を示したグラフであり、縦軸が構造物に加わる風荷重を示し、横軸が風速を示している。また、図24において、実線は風車支持構造の鋼管柱を示し、破線は一般的な従来の鋼管柱を示している。

図24に示すように、風車の支持構造としての鋼管柱では、風速10〜25m/s付近の風荷重が高風速の風荷重と同等レベルとなる。この風速10〜25m/s付近の風速領域が生ずる頻度は高風速よりもはるかに多く、高頻度でこのような風荷重を受けることから、風車の支持構造では繰り返し外力による疲労が問題になる。

【0012】

疲労においては、母材よりも溶接接合部の疲労強度が弱いため、繰り返し外力を受ける鋼管柱構造物では、鋼管柱構造物の軸と直交方向の溶接部の疲労が特に問題となる。このような溶接部の疲労の問題に対し、従来においては、疲労強度等級を高くするように溶接部止端仕上げによる方法、発生応力を減じるために溶接部付近の構造を改良する方法、あるいは鋼管柱構造物の板厚を厚くする方法が行われていた。

このような方法のうち、鋼管柱構造物の板厚を厚くする方法に関し、溶接部のみならず他の部分を含めた鋼管柱構造物全体の板厚を厚くすることが行われている。このため、鋼材使用量が多くなるという問題がある。つまり、溶接部のみならず他の部位の板厚を厚くすると、溶接部以外の部分は、応力上は余裕があるため、設計上は不経済となるのである。

【0013】

本発明は、上述の課題を解決するためになされたものであり、軸方向に直交する溶接面を有する場合において、合理的な設計が可能な鋼管柱構造物及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

(1)本発明に係る鋼管柱構造物は、両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成されたことを特徴とするものである。

【0015】

(2)また、上記(1)に記載のものにおいて、前記鋼管における前記厚肉部の板厚と他の部位との板厚の差が4mm以下であり、かつ前記厚肉部と前記他の部位との間には板厚が徐々に変化する傾斜部が設けられ、該傾斜部における板厚勾配が1/100以下に設定されていることを特徴とするものである。

【0016】

(3)また、上記(1)又は(2)に記載のものにおいて、前記厚肉部の軸方向の長さが2m以下に設定されていることを特徴とするものである。

【0017】

(4)本発明に係る鋼管柱構造物の製造方法は、上記(1)乃至(3)のいずれかに記載の鋼管柱構造物の製造方法であって、圧延直交方向の両端部が厚肉に形成された鋼板を環状に成形して鋼管を製作する鋼管製作工程と、製作された鋼管を積み重ねて溶接接合する鋼管接合工程を備えたことを特徴とするものである。

【0018】

(5)本発明に係る鋼管柱構造物の製造方法は、上記(1)乃至(3)のいずれかに記載の鋼管柱構造物の製造方法であって、圧延方向の両端部が厚肉に形成された複数枚の鋼板を周方向に並べて隣り合う鋼板同士を溶接して鋼管を製作する鋼管製作工程と、製作された鋼管を積み重ねて溶接接合する鋼管接合工程を備えたことを特徴とするものである。

【発明の効果】

【0019】

本発明の鋼管柱構造物においては、両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成されているので、溶接継手部以外の板厚を薄くすることにより、鋼材使用量を少なくした合理的な構造となり、安価な鋼管柱構造が提供可能になる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明の一実施の形態に係る鋼管柱構造物の説明図である。

【図2】図2は、図1に示した鋼管柱構造物を構成する円形鋼管の側面図である。

【図3】図3は、本発明の一実施の形態に係る鋼管柱構造物を構成する円形鋼管の製造に使用する差厚鋼板の説明図である。

【図4】図4は、本発明の実施の形態2に係る鋼管柱構造物の説明図である。

【図5】図5は、図4の矢視A−A断面図である。

【図6】図6は、図4に示した鋼管柱構造物を構成する円形鋼管の側面図である。

【図7】図7は、図6に示した円形鋼管の製造に使用する差厚鋼板の説明図である。

【図8】図8は、本発明の実施の形態3に係る鋼管柱構造物の説明図である。

【図9】図9は、図8の矢視A−A断面図である。

【図10】図10は、図8に示した鋼管柱構造物を構成する八角形鋼管の側面図である。

【図11】図11は、図10に示した八角形鋼管の製造に使用する差厚鋼板の説明図である。

【図12】図12は、本発明の実施の形態4に係る鋼管柱構造物としての橋脚の説明図である。

【図13】図13は、図12の矢視A−A断面図である。

【図14】図14は、図12に示した橋脚の側面図である。

【図15】図15は、図12に示した橋脚の製造に使用する差厚鋼板の説明図である。

【図16】図16は、本発明の実施の形態5に係る鋼管柱構造物としての橋脚の説明図である。

【図17】図17は、図16の矢視A−A断面図である。

【図18】図18は、図16に示した橋脚の側面図である。

【図19】図19は、図16に示した橋脚の製造に使用する差厚鋼板の説明図である。

【図20】図20は、本発明の実施の形態6に係る鋼管柱構造物としての橋脚の説明図である。

【図21】図21は、図20の矢視A−A断面図である。

【図22】図22は、図20に示した橋脚の側面図である。

【図23】図23は、図20に示した橋脚の製造に使用する差厚鋼板の説明図である。

【図24】図24は、本発明の実施の形態1の作用を説明するための図であって、風荷重と風速との関係を示すグラフである。

【図25】図25は、本発明の実施の形態1の作用を説明するための図であって、鋼管柱構造物が風荷重を受けたときのモーメント分布を示す図である。

【図26】図26は、比較例としての従来例の鋼管柱の板厚と疲労強度との関係を説明する説明図である。

【図27】図27は、実施の形態1の鋼管柱の板厚と疲労強度との関係を説明する説明図である。

【図28】図28は、実施の形態7に係る海洋構造物の説明図である。

【図29】図29は、図28における矢視A−A線に沿う断面図である。

【図30】図30は、実施の形態8に係る鋼管柱構造物の説明図である。

【発明を実施するための形態】

【0021】

[実施の形態1]

本実施の形態を図1〜図3に基づいて説明する。

本実施の形態の鋼管柱構造物1は、両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成された鋼管柱によって構成されるものである。

以下具体的に説明する。

【0022】

本実施の形態では、鋼管柱構造物1の例として、上部に風車設備が設置されるタワーを例に挙げており、このようなタワーは風よって軸方向に直交する揺れが生じるため、軸方向に直交する溶接面の疲労強度が問題になる。

鋼管柱構造物1は、図1に示すように、18個の円形鋼管(第1円形鋼管1a〜第18円形鋼管1r)を、基礎3の上に高さ方向に積み重ね、各円形鋼管の端部を突合せ溶接にて接合して形成している。図中の破線で示す部位が溶接面の位置であり、溶接面は鋼管柱構造物1の軸方向に直交している。

円形鋼管は、下から順に第1円形鋼管1a、第2円形鋼管1b・・・、第18円形鋼管1rとなっている。なお、簡略化のために、各円形鋼管における高さ方向には、鋼管径にテーパはつけていない。

【0023】

図2は、第1円形鋼管1aの側面を拡大して示す側面図である。第1円形鋼管1aは、図2に示すように、上下方向で板厚が変化している。板厚が変化する部位は、上部から順に上厚肉部5(上溶接継手部)、上テーパ部7、薄肉部9、下テーパ部11、下厚肉部13となっている。なお、この例では、第1円形鋼管1aの直径は6000mmである。

上厚肉部5及び下厚肉部13(下溶接継手部)では疲労強度を高めるために、板厚を厚くして溶接部に発生する応力を低減させている。突合せ溶接の疲労強度等級はD等級であり、他方母材はA等級であるから、疲労強度のみを考えると、同じ繰返し回数でも溶接部では母材の2倍程度の応力が必要となる。換言すると、疲労強度だけで考えれば、母材部は溶接部の半分の板厚でよいことになる。そこで、本実施の形態においては溶接継手部の板厚を必要な板厚として、その他の部位をこの板厚よりも肉薄にすることで、鋼重を減らしている。

【0024】

図25は、図1に示す鋼管柱構造物1に風荷重が載荷した時のモーメント分布を説明する説明図であり、図25(a)が鋼管柱構造物1と風との関係を示し、図25(b)がモーメント分布を示している。

図1に示す鋼管柱構造物1に風荷重が載荷した時のモーメント分布は、図25(b)に示すように、下側が大きく、上に行くほど小さい分布となる。

したがって、作用応力に応じて板厚を変化させる従来技術であれば、鋼管柱構造物として円形鋼管を想定した場合、同一径であれば基礎に近いほど板厚は厚くなる。すなわち、図1に示した単純な片持ち梁構造の鋼管柱構造を考えると、第1円形鋼管1aの板厚が最も厚く、第2円形鋼管1b、第3円形鋼管1cの順に板厚が徐々に薄くなってゆき、第18円形鋼管1rで最も薄くなり、本発明の一実施の形態のように、各円形鋼管が、図2に示すように、上下方向で板厚が変化するのとは全く異なる。

【0025】

ここで、溶接接合部の疲労強度と鋼管柱構造物1の板厚との関係について説明する。

図26は高さ方向に板厚が同じ円形鋼管を積み重ねて接合した場合(比較例)の板厚(図26(a))と、疲労強度(図26(b))との関係を示している。また、図27は本実施の形態の鋼管柱構造物1についての板厚(図27(a))と疲労強度(図27(b))との関係を示している。

【0026】

複数の円形鋼管を高さ方向に溶接接合して製作された鋼管柱構造物の場合、各円形鋼管の板厚が同じであるとすると、図26に示すように、疲労強度は溶接接合部で格段に低下する。通常の設計では、曲げモーメントに応じて断面を変化させて断面を決めるため下部側の円形鋼管の板厚が上部側の円形鋼管の板厚よりも厚なるが、その場合でも溶接部の付近では格段に疲労強度が低下することは明白である。

これに対して、本実施の形態の鋼管柱構造物では、各円形鋼管の溶接部の板厚を溶接部の疲労強度から決まる板厚で設計し、各円形鋼管の溶接部以外の部位については母材一般の疲労強度から決まる板厚で設計している(図27(a)参照)ので、鋼管柱構造物全体として疲労強度が一定になり(図27(b)参照)、非常に合理的な設計となっている。

【0027】

具体的には、上下の溶接継手部は厚肉(30mm)として必要な疲労強度を確保し、これに繋がる部位については肉厚を徐々に小さくするような上テーパ部7及び下テーパ部11を設け、中間部を薄肉部9(肉厚:26mm)としている。上溶接継手部と肉薄部を繋ぐ部位に、上テーパ部7を設け、板厚が変化する部位において応力集中が発生しないように板厚が徐々に変化するようにしている。この点は、下溶接部と肉薄部を繋ぐ下テーパ部も同様である。

上テーパ部及び下テーパ部におけるテーパ面における板厚勾配は、応力集中が少なければ良く、設計の通例では、1/5の板厚勾配(板厚1mm減に対して長さが5mm以上)の緩やかさが好ましいとされているが、1/5の板厚勾配であってもまだ応力集中が発生するため、応力集中をなくして本発明の最大効果を発揮するためには、1/100(板厚1mm減に対して長さが100mm以上)以下の板厚勾配を設けるのが好ましい。

本例では、板厚勾配は1/100に設定している。

上下溶接継手部の肉厚が30mmで薄肉部の肉厚が26mmであり、板厚勾配が1/100であることから、上テーパ部及び下テーパ部の長さは400mmとなっている。

板厚勾配とは、板厚の変化量と該板厚が変化部位の板の長さとの関係を示すものである。例えば、板厚が変化する部位の板の長さが100mmで、変化する板厚が1mmの場合には、板厚勾配は1/100となる。この場合、板厚が変化する部位が片側テーパであっても両側テーパであってもその形状とは無関係で、板厚の変化量のみを考慮するものである。

【0028】

本実施の形態の第1円形鋼管1aにおいては、テーパ部は外面側及び内面側の両面に設けられている。このようにすることで、第1円形鋼管1aにおける構造軸が板厚中央になり、設計上好ましいからである。もっとも、後述する実施の形態において示すように、テーパ面を外面側あるいは内面側のいずれか一方に設けるようにしてもよい。

【0029】

また、溶接部近傍では、溶接仕上げの形状により応力集中が発生することから、溶接部付近では板厚が一定であることが望ましい。その意味で、上溶接継手部及び下溶接継手部は所定の長さを有することが好ましいが、この部位をあまり長くなると厚肉の部位が長くなりコストが高くなること、及び製作上の観点から上溶接継手部及び下溶接継手部の長さは2m以下であることが望ましい。本例では上溶接継手部及び下溶接継手部の長さはそれぞれ0.5mに設定している。

【0030】

<製造方法>

鋼管柱構造物1の製造方法の一例を、以下に示す。

図3は鋼管柱構造物1を構成する円形鋼管の製造方法を示したものであり、図3(a)は使用する差厚鋼板15とその曲げ方向を説明する説明図、図3(b)は図3(a)に示した差厚鋼板15の断面図である。

図3(a)において、矢印で示すL方向は圧延方向を示し、C方向は圧延直交方向を示している。

本実施の形態に使用する差厚鋼板15は、図3に示すように、圧延直交方向(C方向)に板厚を変化させた鋼板(本明細書において「CP鋼板」という)である。

本実施の形態の円形鋼管は、図3に示すCP鋼板をL方向にロール成形して円環状にして、端部を溶接することで製造する。このようにして製造された各円形鋼管を積み重ねて、上下の厚肉になった溶接継手部を突合せ溶接にて接合することで鋼管柱構造物1を製造する。

なお、CP鋼板でなくても、通常の鋼板から中央部を切削するなどで同じ板厚分布を有した鋼板を製作しても良い。

【0031】

本実施の形態の鋼管柱構造物1においては、円形鋼管(第1円形鋼管1a〜第18円形鋼管1r)を、基礎3の上に高さ方向に積み重ね、円形鋼管の端部を突合せ溶接にて接合して形成するに際して、各円形鋼管の上下の溶接継手部の肉厚を厚肉にして、その他の部位をこれよりも肉薄にしているので、鋼重を低減でき、合理的な設計の鋼管柱構造物が実現されている。

【0032】

[実施の形態2]

実施の形態2を図4〜図7に基づいて説明する。

本実施の形態の鋼管柱構造物21は、実施の形態1と同様に、円形鋼管(第1円形鋼管21a〜第20円形鋼管1t)を、基礎3の上に高さ方向に積み重ね、円形端部を突合せ溶接にて接合して形成されるものである。本実施の形態の鋼管柱構造物21も、実施の形態1のものと同様に、繰り返し応力による疲労が問題となり、疲労強度の関係からこれにこの強度を確保するために所定の板厚が要求されるような鋼管柱構造物である。

【0033】

本実施の形態の鋼管柱構造物21が実施の形態1の鋼管柱構造物と異なる主な点は、実施の形態1においては円形鋼管における上テーパ部7及び下テーパ部11を外面側及び内面側の両面に設けていたが、本実施の形態の鋼管柱構造物21においては、図6、図7に示すように、テーパ部を円形鋼管の外面側にのみ設けた片テーパとした点である。なお、片テーパを設ける場合には、円形鋼管の内面側に設けるようにしてもよい。

円形鋼管21aにおける板厚が変化する部位は、図6に示すように、上溶接継手部23、上片テーパ部25、薄肉部27、下片テーパ部29、下溶接継手部31となっている。

本実施の形態の円形鋼管の製造に使用する差厚鋼板33は、図7に示すように、圧延直交方向(C方向)に板厚を変化させたCP鋼板である。差厚鋼板33は、その片面側にのみテーパ面が設けられている。

【0034】

本実施の形態の鋼管柱構造物21の具体的な寸法を示すと、鋼管径6000mm、鋼管柱構造物21を構成する各円形鋼管の高さ4m、上溶接継手部23及び下溶接継手部31の板厚30mm、上溶接継手部23及び下溶接継手部31の長さ0.5m、肉薄部27の板厚25mm、上溶接継手部23及び下溶接継手部31と薄肉部27との板厚の勾配は1/100としている。このような仕様にすることで、従来であれば、全ての板厚が30mm必要であったのを板厚の一部を薄肉にすることができ、鋼重は約10%低減されている。

【0035】

[実施の形態3]

実施の形態3を図8〜図11に基づいて説明する。

本実施の形態の鋼管柱構造物41も、実施の形態1、2のものと同様に、繰り返し応力による疲労が問題となり、疲労強度の関係からこれにこの強度を確保するために所定の板厚が要求されるような鋼管柱構造物である。

本実施の形態の鋼管柱構造物41は、八角形断面を持つ八角形鋼管41a、41b・・を軸方向に積み重ねて突き合わせ溶接によって接合することで構築されている。

各八角形鋼管は、長さ16mの鋼板8枚を周方向に8枚並べて八角形を形成し、この8枚の鋼板の隣り合う部位を高さ方向(八角形鋼管の軸方向)に溶接することで製作される。このため、各八角形鋼管には軸方向に溶接線が8箇所できることになるが、この溶接線は鋼管柱構造物の軸に直交する部位なので疲労強度は問題にはならない。また、軸方向で板厚が変化する部位同士を溶接することになり、板厚の変化する部位で隙間が生ずることになるが、板厚の変化量が少ないので、溶接による肉盛りによって変化分を吸収できるので問題はない。

【0036】

八角形鋼管を構成する鋼板は、図11に示すように、圧延方向(L方向)に板厚が変化する差厚鋼板53(LP鋼板(Longitudinally Profiled Steel Plate))を用いている。

LP鋼板における圧延方向長さ16mの板厚分布は、図10に示すように、両端の上溶接継手部43及び下溶接継手部51は長さが1mで板厚が30mm、上テーパ部45及び下テーパ部49の長さが1m(板厚勾配1/200)、薄肉部の長さが12mで板厚が25mmとなっている。

これにより、従来の等厚だった断面よりも鋼重は約14%低減される。さらに、鋼管柱軸に直交する溶接箇所は、16m間隔となり、実施例1、従来技術よりも少なく、設計クリティカルとなる部位を減らすことができるため、好ましい設計と言える。

【0037】

なお、上記の実施の形態1〜3においては、鋼管柱構造物1、21、41は高さ方向において管径が同一のものを示しているが、本発明はこれに限られるものではなく、例えば下部側の径を大きくして上部側に行くに従って管径が徐々に小さくなる態様や、高さ方向の途中において管径が変化する態様であってもよい。

【0038】

[実施の形態4]

実施の形態4を図12〜図15に基づいて説明する。

本実施の形態4は、鋼管柱構造物を橋梁の橋脚61に適用した例である。この例では、橋脚61と橋桁63が一体となったラーメン構造であり、橋脚61に作用する曲げモーメントは、橋脚61の上部、下部(地際部)で最大となる。橋脚61の上端部は橋桁63と溶接接合され、橋脚61の下端部は架台と溶接接合される。橋脚の寸法は、高さ20mで矩形断面であり、矩形断面は、橋軸方向(図12の矢印A方向)が2mで橋軸直交方向が4mである(図13参照)。2本の橋脚の間の距離は30mである。

本実施の形態の橋脚61は、長さ20mの鋼板4枚を周方向に並べて矩形鋼管を形成し、この4枚の鋼板の隣り合う部位を溶接することで製作される。このため、橋脚には軸方向に溶接線が4箇所できることになるが、この溶接線は鋼管柱構造物の軸に直交する部位なので疲労強度は問題にはならない。

【0039】

矩形鋼管を構成する鋼板は、図15に示すように、圧延方向(L方向)に板厚が変化する差厚鋼板67(LP鋼板)を用いている。

差厚鋼板67における圧延方向長さ20mの板厚分布は、図14に示すように、両端の上端溶接継手部69及び下端溶接継手部77は長さが2mで板厚が30mm、上テーパ部71及び下テーパ部75の長さが1m(板厚勾配1/200)、薄肉部73の長さが14mで板厚が25mmとなっている。

本実施の形態の橋脚61は、板厚が等厚だった従来例よりも鋼重は約12%低減される。

【0040】

[実施の形態5]

実施の形態5を図16〜図19に基づいて説明する。

本実施の形態5は、実施の形態4と同様に鋼管柱構造物を橋梁の橋脚に適用した例である。

本実施の形態の橋脚81が実施の形態4の橋脚61と異なる主な点は、実施の形態4においては橋脚61を構成する差厚鋼板67におけるテーパ部を、差厚鋼板67の外面側及び内面側の両面に設けていたが、本実施の形態の差厚鋼板83においては、図18、図19に示すように、テーパ部を鋼板の外面側にのみ設けている点である。

【0041】

本実施の形態の橋脚81の寸法を具体的に示すと、高さが20m、矩形断面における橋軸方向(図16の矢印A方向)が2mで橋軸直交方向が4mである。

差厚鋼板83における圧延方向長さ20mの板厚分布は、図18に示すように、両端の上端溶接継手部85及び下端溶接継手部93は長さが2mで板厚が30mm、上テーパ部87及び下テーパ部91の長さが1m(板厚勾配1/200)、薄肉部89の長さが14mで板厚が25mmとなっている。

本実施の形態の橋脚83は、板厚が等厚だった従来例よりも鋼重は約12%低減される。

【0042】

[実施の形態6]

実施の形態6を図20〜図23に基づいて説明する。

本実施の形態6は、実施の形態4、5と同様に鋼管柱構造物を橋梁の橋脚に適用した例である。

本実施の形態の橋脚101は、高さ20m、直径2500mmの円形鋼管から構成されている。

円形鋼管は、図23に示すような圧延方向(L方向)に板厚を変化させた差厚鋼管103を圧延直交方向(C方向)に曲げ加工して製作する。この場合、圧延直交方向の長さが7850mm(直径2500mmの円周長さ分)必要となるが、鋼板製造上の制約から1枚の鋼板で製作することができず、複数枚のLP鋼板のL方向同士を合わせて溶接して1枚の鋼板として、この鋼板を曲げ加工することにより、円形鋼管を製作する。

【0043】

本実施の形態6で用いた差厚鋼板103における圧延方向長さ20mの板厚分布は、図22に示すように、両端の上端溶接継手部105及び下端溶接継手部113は長さが1mで板厚が25mm、上テーパ部107及び下テーパ部111の長さが3m(板厚勾配1/300)、薄肉部の長さが12mで板厚が15mmとなっている。

本実施の形態の橋脚101は、板厚が等厚だった従来例よりも鋼重は約30%低減される。

【0044】

[実施の形態7]

本実施の形態7を図28、図29に基づいて説明する。

本実施の形態7は本発明の鋼管柱構造物を海洋構造物115に適用したものである。

本実施の形態7の海洋構造物115は、図28、図29に示すように、海中に立設した3本の脚部117と、3本の脚部117の上端部を連結する連結部119と、連結部119材に立設された海上タワー部121を備えている。

3本の脚部117と海上タワー部121は、両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成された鋼管柱(以下、「本発明係る鋼管柱」という)によって構成されている。

【0045】

本発明の鋼管柱構造物は、本実施の形態の海洋構造物115に示されるように、本発明に係る鋼管柱を複数本用いたものであってもよいし、構造物の一部に連結部119を介在させて本発明に係る鋼管柱を結合したものであってもよい。つまり、本発明の鋼管柱構造物は、本発明に係る鋼管柱を構造部の一部として備えているものであればよい。

【0046】

[実施の形態8]

本実施の形態8を、図30に基づいて説明する。

本実施の形態8の鋼管柱構造物123は、基礎122(地面)に立設された鉛直鋼管柱125と、鉛直鋼管柱125の高さ方向の途中に水平方向に接合された水平鋼管柱127とを備えて構成されている。

鉛直鋼管柱125と水平鋼管柱127には、本発明に係る鋼管柱が適用されている。

鉛直鋼管柱125は、下端部を基礎122(地面)に固定した固定端とし、上部が自由端とする片持ち梁である。また、水平鋼管柱127も鉛直鋼管柱125との接続部を固定端と考えれば、片持ち梁とみなすことができる。

【0047】

鉛直鋼管柱125における水平鋼管柱127との接合部は作用応力が大きくなることから、接続部近傍の板厚を厚くする。この場合、水平鋼管柱127との接合部に配置された円形又は矩形鋼管の板厚は溶接接合部よりも水平鋼管柱127との接続部が厚くなることもある。このように、他の部材との接合との関係で鉛直鋼管柱125を構成する一部の円形又は矩形鋼管の板厚が、両端部に厚肉部を有する鋼管ではない場合であっても、当該鉛直鋼管柱125は本発明に係る鋼管柱に含まれる。

また、水平鋼管柱127に関しても、基部の部分すなわち鉛直鋼管柱125との接合部は作用応力が大きいため、板厚を厚くする。他方、基部から離れた部位では、作用応力は小さいが、溶接疲労強度等級の低い溶接部のみ肉厚にしている。

【0048】

なお、鋼管柱構造物における軸方向に直交する溶接面を有する溶接継手部のどの部位の板厚を他の部位よりも肉厚にするかについては、鋼管柱構造物の用途、例えば鋼製煙突、橋梁主塔、風力発電用タワー、海洋構造物、建築系構造物、橋梁構造などによって作用する応力との関係で決定すればよい。

【符号の説明】

【0049】

1 鋼管柱構造物

1a 第1円形鋼管

1b 第2円形鋼管

1k 第11円形鋼管

1r 第18円形鋼管

3 基礎

5 上厚肉部

7 上テーパ部

9 薄肉部

11 下テーパ部

13 下厚肉部

15 差厚鋼板

21 鋼管柱構造物

21a 第1円形鋼管

21b 第2円形鋼管

21c 第3円形鋼管

21s 第19円形鋼管

21t 第20円形鋼管

23 上溶接継手部

25 上片テーパ部

27 薄肉部

29 下片テーパ部

31 下溶接継手部

33 差厚鋼板

41 鋼管柱構造物

41a 第1八角形鋼管

41b 第2八角形鋼管

43 上部溶接継手部

45 上テーパ部

47 薄肉部

49 下テーパ部

51 下部溶接継手部

53 差厚鋼板

61 橋脚

63 橋桁

65 架台

67 差厚鋼板

69 上端溶接継手部

71 上テーパ部

73 薄肉部

75 下テーパ部

77 下端溶接継手部

81 橋脚

83 差厚鋼板

85 上端溶接継手部

87 上テーパ部

89 薄肉部

91 下テーパ部

93 下端溶接継手部

101 橋脚

103 差厚鋼板

105 上端溶接継手部

107 上テーパ部

109 薄肉部

111 下テーパ部

113 下端溶接継手部

115 海洋構造物

117 脚部

119 連結部

121 海上タワー部

123 鋼管柱構造物

122 基礎

125 鉛直鋼管柱

127 水平鋼管柱

【特許請求の範囲】

【請求項1】

両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成された鋼管柱を構造物の一部として備えてなることを特徴とする鋼管柱構造物。

【請求項2】

前記鋼管における前記厚肉部の板厚と他の部位との板厚の差が4mm以下であり、かつ前記厚肉部と前記他の部位との間には板厚が徐々に変化する傾斜部が設けられ、該傾斜部における板厚勾配が1/100以下に設定されていることを特徴とする請求項1記載の鋼管柱構造物。

【請求項3】

前記厚肉部の軸方向の長さが2m以下に設定されていることを特徴とする請求項1又は2記載の鋼管柱構造物。

【請求項4】

請求項1乃至3のいずれかに記載の鋼管柱構造物の製造方法であって、圧延直交方向の両端部が厚肉に形成された鋼板を環状に成形して鋼管を製作する鋼管製作工程と、製作された鋼管を積み重ねて溶接接合する鋼管接合工程を備えたことを特徴とする鋼管柱構造物の製造方法。

【請求項5】

請求項1乃至3のいずれかに記載の鋼管柱構造物の製造方法であって、圧延方向の両端部が厚肉に形成された複数枚の鋼板を周方向に並べて隣り合う鋼板同士を溶接して鋼管を製作する鋼管製作工程と、製作された鋼管を積み重ねて溶接接合する鋼管接合工程を備えたことを特徴とする鋼管柱構造物の製造方法。

【請求項1】

両端部に厚肉部を有する複数の鋼管を管軸方向に積み重ねて前記厚肉部を溶接接合して形成された鋼管柱を構造物の一部として備えてなることを特徴とする鋼管柱構造物。

【請求項2】

前記鋼管における前記厚肉部の板厚と他の部位との板厚の差が4mm以下であり、かつ前記厚肉部と前記他の部位との間には板厚が徐々に変化する傾斜部が設けられ、該傾斜部における板厚勾配が1/100以下に設定されていることを特徴とする請求項1記載の鋼管柱構造物。

【請求項3】

前記厚肉部の軸方向の長さが2m以下に設定されていることを特徴とする請求項1又は2記載の鋼管柱構造物。

【請求項4】

請求項1乃至3のいずれかに記載の鋼管柱構造物の製造方法であって、圧延直交方向の両端部が厚肉に形成された鋼板を環状に成形して鋼管を製作する鋼管製作工程と、製作された鋼管を積み重ねて溶接接合する鋼管接合工程を備えたことを特徴とする鋼管柱構造物の製造方法。

【請求項5】

請求項1乃至3のいずれかに記載の鋼管柱構造物の製造方法であって、圧延方向の両端部が厚肉に形成された複数枚の鋼板を周方向に並べて隣り合う鋼板同士を溶接して鋼管を製作する鋼管製作工程と、製作された鋼管を積み重ねて溶接接合する鋼管接合工程を備えたことを特徴とする鋼管柱構造物の製造方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図13】

【図14】

【図17】

【図18】

【図21】

【図22】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図3】

【図7】

【図11】

【図12】

【図15】

【図16】

【図19】

【図20】

【図23】

【図2】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図13】

【図14】

【図17】

【図18】

【図21】

【図22】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図3】

【図7】

【図11】

【図12】

【図15】

【図16】

【図19】

【図20】

【図23】

【公開番号】特開2013−68070(P2013−68070A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−189763(P2012−189763)

【出願日】平成24年8月30日(2012.8.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年8月30日(2012.8.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]