鋼製セグメント及び合成セグメント

【課題】連結構造が強固で連結作業が容易なセグメントを提供する。

【解決手段】合成セグメント1は矩形状の枠体2(主桁5及び継手板6)とスキンプレート3と縦リブ4とを備える。主桁5は主桁本体10とその両端に位置する連結部20とからなる。主桁本体10は外側フランジ11と内側フランジ12とウェブ13とを含んでコ字状に形成される。連結部20は連結段差部30と連結突出部40とからなる。連結段差部30は段差側連結板31と段差側仕切板32とを備え、連結板31には係合突起33が設けられている。連結突出部40は突出側連結板41と突出側仕切板42とを備え、連結板41には係合孔43が貫通形成されている。そしてトンネル周方向に連結されるセグメント同士を、互いの継手板6にて面接触させつつトンネル軸方向に相対移動させることにより、一方のセグメントの係合突起33を他方のセグメントの係合孔43に嵌合させる。

【解決手段】合成セグメント1は矩形状の枠体2(主桁5及び継手板6)とスキンプレート3と縦リブ4とを備える。主桁5は主桁本体10とその両端に位置する連結部20とからなる。主桁本体10は外側フランジ11と内側フランジ12とウェブ13とを含んでコ字状に形成される。連結部20は連結段差部30と連結突出部40とからなる。連結段差部30は段差側連結板31と段差側仕切板32とを備え、連結板31には係合突起33が設けられている。連結突出部40は突出側連結板41と突出側仕切板42とを備え、連結板41には係合孔43が貫通形成されている。そしてトンネル周方向に連結されるセグメント同士を、互いの継手板6にて面接触させつつトンネル軸方向に相対移動させることにより、一方のセグメントの係合突起33を他方のセグメントの係合孔43に嵌合させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルの覆工に用いられる鋼製セグメント及び合成セグメントに関する。

【背景技術】

【0002】

上下水道、共同溝、道路、鉄道等の管路として用いられるシールドトンネルは、シールド工法により形成される。

【0003】

シールド工法では、例えば、地山に発進立坑と到達立坑とを構築し、発進立坑から到達立坑へ向けてシールド掘進機で地山を掘削しながら、シールド掘進機の後方で次々にセグメントを組み立てて、推進方向に連結することで筒状の覆工体を構築する。

【0004】

この覆工体は、トンネルに作用する土・水圧を支保する構造物であると共に、シールド掘進時のシールド掘進機の掘進ジャッキの反力体としての機能を有している。

【0005】

また、この覆工体は、複数のセグメントをトンネル周方向及びトンネル軸方向に連結させることにより構築される。それゆえ、坑内で行われるセグメント同士の連結作業に要する作業量は大きく、従って、セグメント同士の連結が容易であることが要求されている。

【0006】

この連結の簡易化に関する技術としては、例えば、特許文献1,2に記載の技術を挙げることができる。

【0007】

特許文献1では、鋼殻セグメントにおいて、その略四角形状の枠体(鋼殻本体)が、H形鋼からなる一対の円弧状の主桁(鋼殻側面板)と、これら主桁の円弧状端部同士を接続する継手板(端面板)とを含んで構成されている。主桁のH形断面は、ウェブと、このウェブの両端に一体に設けられた内側フランジ及び外側フランジとにより形成されている。枠体の四隅のうち一の対角位置では、主桁のウェブの一端部に、連結板が、端面よりトンネル周方向に突出するように接合されている。この連結板には係合孔がトンネル軸方向に貫通形成されている。また、枠体の四隅のうち他の対角位置では、主桁のウェブの他端部に、トンネル軸方向に突出するように係合突起が設けられている。そして、トンネル周方向に連結される鋼殻セグメントの継手板同士をトンネル軸一方向にずらして面接触させた後に、トンネル軸他方向に移動させることで、係合突起を係合孔に嵌合させる。

【0008】

また、特許文献1には、トンネル軸方向に連結される鋼殻セグメントの主桁同士(ウェブ、外側フランジ及び内側フランジ)によって区画される空間内にモルタルを充填することが記載されている。

【0009】

特許文献2では、方舟状の鋼枠内にコンクリートを充填してなる合成セグメントにおいて、鋼枠を構成する主桁(桁部材)が、トンネル軸方向に連結されるセグメント同士の接触面を形成している。この主桁の一端側には段差部が形成されている一方、他端側には突出部が形成されている。段差部にはトンネル軸方向外方に突出する複数のピンが設けられている。突出部には上記ピンに対応する複数のピン孔が貫通形成されている。そして、トンネル周方向に隣接するセグメント同士の段差部と突出部とを互いに組み合わせると、段差部による凹状部と突出部による凸状部とが相補的に解消されて、この結果、互いの主桁が面一になる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3373110号公報

【特許文献2】特開平9−105297号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ところで、近年、セグメント組立の自動化と共に、シールド掘進機の掘進とセグメントの組立とを同時に行う掘進組立同時施工法が多用されるに至っている。従前よりシールド掘進においては、シールド掘進機の推進ジャッキの圧力制御(動作制御)を行っているが、掘進組立同時施工法においては、組立中のセグメントに対応する推進ジャッキ以外の推進ジャッキにより圧力制御(動作制御)を行うため、覆工体を構成するセグメントに加わる偏圧はより大きくなる傾向がある。

【0012】

しかしながら、特許文献1に記載のセグメントを用いて上述の掘進組立同時施工を行う場合には、トンネル周方向にセグメントを連結させてセグメントリングを形成すると、当該リングにて隣接する主桁同士が面一に連結されることにより、当該リングにて主桁を介して伝達される応力の流れが連続的になるので、セグメントに加わる上記偏圧が主桁を介してセグメント同士の連結箇所(係合箇所)に集中する可能性があり、それゆえ、連結箇所が推進ジャッキからの圧力に対して十分に耐えられない可能性がある。

【0013】

また、特許文献1に記載のセグメントを用いて上述の掘進組立同時施工を行う場合には、トンネル軸方向に連結されたセグメントの主桁間にモルタルが充填される前に、上記偏圧がセグメントに加わる。このため、トンネル軸方向でのセグメント同士の連結が、互いに主桁の外側フランジ及び内側フランジを介して行われることになるので、接触面積が比較的小さく、それゆえ、上記偏圧に対してセグメントの耐力が不足する可能性がある。

【0014】

また、特許文献2に記載のセグメントを用いて上述の掘進組立同時施工を行う場合には、セグメント同士の連結箇所(突出部)が主桁と面一に形成されているので、セグメントに加わる上記偏圧が主桁を介して連結箇所に集中する可能性があり、それゆえ、連結箇所が推進ジャッキからの圧力に対して十分に耐えられない可能性がある。

【0015】

また、特許文献2ではピン孔が主桁の突出部に設けられているので、このピン孔に段差部のピンを嵌合させた場合、ピンの先端部はピン孔より突き出すことができない。そのため、上記偏圧がセグメントに加わった場合にはピンとピン孔との嵌合部が外れる場合や、外れない場合でもガタツク等の強度的な弱部になる虞がある。

【0016】

本発明は、このような実状に鑑み、反力体として推進ジャッキの圧力に対して十分な耐力を有すると共に、連結構造が強固で、連結作業が容易な鋼製セグメント及び合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0017】

そのため本発明に係る鋼製セグメントは、トンネル周方向及びトンネル軸方向に複数連結されてトンネル内に筒状の覆工体を構成するものであり、略四角形状の鋼製の枠体と、この枠体の地山側を塞ぐように配置されるスキンプレートと、を含んで構成される。枠体は、トンネル軸方向に互いに離間して平行に配置される一対の主桁と、トンネル周方向に互いに離間して配置されて主桁の端部同士を接続する一対の継手板と、を含んで構成される。主桁は、主桁本体と、この主桁本体の両端に位置する連結部と、からなる。主桁本体は、トンネル径方向外側にてトンネル軸方向に幅を有してトンネル周方向に延在する外側フランジと、トンネル径方向内側にてトンネル軸方向に幅を有してトンネル周方向に延在する内側フランジと、外側フランジの幅方向外側の外縁部と内側フランジの幅方向外側の外縁部とに接合されてトンネル周方向に延在するウェブと、を含んでコ字状に形成される。連結部は、枠体の四隅のうち一の対角位置に形成される連結段差部と、他の対角位置に形成される連結突出部と、からなる。連結段差部は、主桁本体の一端より延設された外側フランジの幅方向中間部と内側フランジの幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部が継手板の一端部に接合する段差側連結板と、この段差側連結板の他端部とウェブの一端部とを接続する段差側仕切板と、段差側連結板に設けられてトンネル軸方向外方に突出する係合突起と、を含んで構成される。連結突出部は、主桁本体の他端より延設された外側フランジの幅方向中間部と内側フランジの幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部が継手板の他端部に接合されてさらにトンネル周方向外方に延長されて突出部をなす突出側連結板と、この突出側連結板の他端部とウェブの他端部とを接続する突出側仕切板と、突出側連結板の突出部にトンネル軸方向に貫通形成された係合孔と、を含んで構成される。そして、トンネル周方向に連結されるセグメント同士を、互いの継手板にて面接触させつつトンネル軸方向に相対移動させることにより、一方のセグメントの連結段差部の係合突起を、他方のセグメントの連結突出部の係合孔に嵌合させる。

【0018】

また、本発明に係る合成セグメントは、本発明に係る鋼製セグメントの枠体内にコンクリートを充填してなる。

【0019】

尚、ここでいう「フランジの幅方向外側の外縁部」とは、トンネル軸方向で見て、フランジの両縁部のうち、枠体の中央(主桁間の中央)より離れている側(枠体の外側)に位置する縁部を意味する。

また、ここでいう「フランジの幅方向中間部」とは、トンネル軸方向で見て、フランジの両縁部間の領域を意味する。

【発明の効果】

【0020】

本発明によれば、主桁を構成するウェブは、その一端部が段差側仕切板を介して段差側連結板に接続される一方、他端部が突出側仕切板を介して突出側連結板に接続される。すなわち、主桁のウェブが、段差側連結板及び突出側連結板に対して、トンネル軸方向に離間して、面一ではない構成になっている。これにより、ウェブを介して伝達される応力の流れの連続性が段差側仕切板及び突出側仕切板にて阻害されるので、ウェブからの応力が段差側連結板及び突出側連結板に直接的に作用することを抑制することができる。従って、セグメント同士の連結箇所(係合箇所)における応力集中の発生を抑制することができるので、反力体として推進ジャッキの圧力に対して十分な耐力を有することができる。

【0021】

また本発明によれば、トンネル周方向にセグメントが連結されると、その連結箇所に、外側フランジと、内側フランジと、段差側連結板と、突出側連結板と、段差側仕切板と、突出側仕切板とにより、ボックス状の連結構造を形成することができる。すなわち、トンネル周方向に連結されるセグメント同士の連結段差部と連結突出部とが一体的にボックス状の連結構造を形成するので、比較的強固な連結構造を実現することができる。

【0022】

また本発明によれば、主桁本体は、外側フランジ、内側フランジ、及びウェブからなるコ字状断面を有することにより、ウェブが、トンネル軸方向に連結されるセグメント同士の接触面(接合面)を形成する。これにより、トンネル軸方向でのセグメント同士の連結が、互いにウェブを介して面接触で行われるため、接触面積が比較的大きく、それゆえ、シールド掘削機の推進ジャッキからの圧力に対して十分な耐力を有することができる。

【0023】

また本発明によれば、トンネル周方向に連結されるセグメント同士を、互いの継手板にて面接触させつつトンネル軸方向に相対移動させることにより、対応する連結段差部と連結突出部とを連結させることができるので、比較的簡易に、セグメントの連結作業を行うことができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態における合成セグメントの斜視図

【図2】合成セグメントの概略構成を示す図

【図3】合成セグメントの概略構成を示す図

【図4】連結部の部分拡大図

【図5】合成セグメントをトンネル周方向に連結する直前の状態を示す図

【図6】合成セグメントの組立方法を示す図

【図7】係合突起及び係合孔の変形例を示す図

【発明を実施するための形態】

【0025】

以下に本発明の実施の形態を図面に基づいて説明する。

【0026】

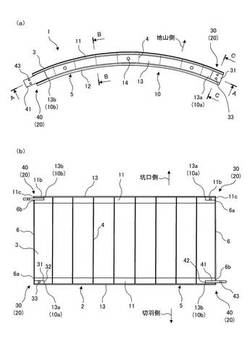

図1は、本発明の一実施形態における合成セグメントの概略構成を示す斜視図である。図2(a)は合成セグメントの正面図である。図2(b)は図2(a)のA−A断面図である。図3(a)は図2(a)のB−B断面図である。図3(b)は図2(a)のC−C断面図である。図3(c)は合成セグメントの側面図である。図4(a)は図1の部分Pの部分拡大図である。図4(b)は図1の部分Qの部分拡大図である。

【0027】

図1及び図2に示すように、合成セグメント1は、湾曲した矩形状の鋼製の枠体2と、この枠体2の地山側を塞ぐように配置されるスキンプレート3と、複数(図では8本)の縦リブ4と、を備える。そして、枠体2とスキンプレート3とによって囲まれる空間内には、図示しないコンクリートが充填されている。換言すれば、合成セグメント1は、枠体2とスキンプレート3と縦リブ4とを備える鋼製セグメントの内部空間にコンクリートが充填されて形成されている。

【0028】

枠体2は、一対の主桁5,5と、一対の継手板6,6により構成される。

主桁5,5は、それぞれ、円弧状の鋼材であり、トンネル軸方向に互いに離間して平行に配置されている。

【0029】

継手板6,6は、トンネル周方向に互いに離間して配置されており、主桁5,5の端部同士を連結している。

継手板6,6間にて主桁5,5同士を接続する8本の縦リブ4は鋼製の板状部材であり、トンネル周方向に並列配置されて、トンネル軸方向に延在している。

【0030】

図2に示すように、主桁5は、主桁本体10と、その両端に位置する連結部20と、からなる。

【0031】

図2及び図3に示すように、主桁本体10は、外側フランジ11、内側フランジ12、及びウェブ13により構成されてコ字状断面を有する。

【0032】

外側フランジ11はトンネル軸方向に幅を有する板状部材であり、主桁本体10のトンネル径方向外側にてトンネル周方向に延在している。

内側フランジ12はトンネル軸方向に幅を有する板状部材であり、主桁本体10のトンネル径方向内側にてトンネル周方向に延在している。

【0033】

ウェブ13は板状部材であり、外側フランジ11の幅方向外側の外縁部11aと内側フランジ12の幅方向外側の外縁部12aとに接合されてトンネル周方向に延在している。ここで、ウェブ13は、セグメントリング間の接合面として機能する。

【0034】

ウェブ13には、所定の間隔をおいて複数(図では3つ)のリング間継手14が設けられている。リング間継手14としては、例えば、施工が容易なプッシュグリップ式継手が用いられる。ここで、プッシュグリップ式継手とは、楔を応用したピン方式の継手で、挿入側のピンボルトを受入側の孔部に挿入して締結力を得る継手であり、ピンボルトと受入れ孔部にはそれぞれ噛合可能な鋸歯状の突部と凹部が連続して形成される。

【0035】

連結部20は、枠体2の四隅のうち一の対角位置に形成される連結段差部30と、他の対角位置に形成される連結突出部40と、からなる。

【0036】

図2〜図4に示すように、連結段差部30は、段差側連結板31と、段差側仕切板32と、を備える。

【0037】

段差側連結板31は、主桁本体10の一端10aより延設された外側フランジ11の幅方向中間部と内側フランジ12の幅方向中間部とに接合されており、トンネル周方向に延在している。また、段差側連結板31は、その一端部31aが継手板6の一端部6aに接合している。

【0038】

段差側連結板31の外面には、トンネル軸方向外方に突出する係合突起33が設けられている。係合突起33は、その先端がウェブ13の表面よりトンネル軸方向外方に突出しない程度の高さを有する。尚、本実施形態では、円形断面を有する2つの係合突起33が、トンネル径方向に互いに離間して配置されているが、係合突起33の個数や配置形態はこれに限らない。

【0039】

段差側仕切板32は、外側フランジ11と内側フランジ12との間にて段差側連結板31の他端部31bとウェブ13の一端部13aとを接続するものであり、段差側連結板31及びウェブ13に対して垂直に(すなわち、トンネル軸方向に)延在している。

【0040】

連結突出部40は、突出側連結板41と、突出側仕切板42と、を備える。

突出側連結板41は、主桁本体10の他端10bより延設された外側フランジ11の幅方向中間部と内側フランジ12の幅方向中間部とに接合されており、トンネル周方向に延在している。ここで、突出側連結板41は、段差側連結板31に比べて、フランジ11,12の外縁側(フランジ11,12の幅方向外側)に配置されている。また、突出側連結板41は、合成セグメント1同士のトンネル周方向連結時に段差側連結板31に面接触するように配置されている。

【0041】

突出側連結板41は、その一端部41aが継手板6の他端部6bに接合されてさらにトンネル周方向外方に延長されて突出部41bをなしている。この突出部41bには、合成セグメント1同士のトンネル周方向連結時に係合突起33が対応する位置に、円形の係合孔43がトンネル軸方向に貫通形成されている。

【0042】

突出側仕切板42は、外側フランジ11と内側フランジ12との間にて突出側連結板41の他端部41cとウェブ13の他端部13bとを接続するものであり、突出側連結板41及びウェブ13に対して垂直に(すなわち、トンネル軸方向に)延在している。

【0043】

連結段差部30と連結突出部40との双方において、外側フランジ11及び内部フランジ12は、各々の外縁部11a,12aより、ウェブ13と面一に主桁5の中心線に向けて張り出すフランジ張出部11b,12bを有する。また、外側フランジ11及び内部フランジ12には、継手板6の端部よりフランジ張出部11b,12bの各々に接続するように、フランジ張出部11c,12cが設けられている。

【0044】

突出側連結板41は、その突出部41bが、フランジ張出部11b,12b間と、フランジ張出部11c,12c間とをそれぞれ通過可能なように、幅狭に形成されている。

【0045】

枠体2の外周面のうちトンネル径方向外側の部分(ウェブ13の表面のうちトンネル径方向外側の部分、フランジ張出部11b,11c、及び、継手板6の表面のうちトンネル径方向外側の部分)には、止水ゴム装着用の溝21が凹設されている。

【0046】

同様に、枠体2の外周面のうちトンネル径方向内側の部分(ウェブ13の表面のうちトンネル径方向内側の部分、フランジ張出部12b,12c、及び、継手板6の表面のうちトンネル径方向内側の部分)には、止水ゴム装着用の溝22が凹設されている。

【0047】

ここで、フランジ張出部11b,11c,12b,12cは、止水ゴムの後ろ支えとして機能している。

従って、溝21,22が矩形状の枠体2の外周面に対応した閉ループ構造であるので、溝21,22への止水ゴムの装着が比較的容易である。

【0048】

継手板6の表面には、その一端部6aにガイドほぞ用凹部61が設けられている一方、他端部6bにガイドほぞ用凸部62が設けられている。合成セグメント1同士のトンネル周方向連結時には、一方のセグメントのガイドほぞ用凹部61に他方のセグメントのガイドほぞ用凸部62を沿わせた状態で互いの継手板6にて面接触させつつトンネル軸方向に相対移動させる。

【0049】

次に、2つの合成セグメント1,1’をトンネル周方向に連結させる方法について図5を用いて説明する。

図5は、合成セグメント1,1’をトンネル周方向に連結させる直前の状態を示す。

【0050】

まず、合成セグメント1,1’を互いにトンネル軸方向に若干ずらした状態で、合成セグメント1のガイドほぞ用凹部61/ガイドほぞ用凸部62に、合成セグメント1’のガイドほぞ用凸部62/ガイドほぞ用凹部61を沿わせる。

【0051】

次に、合成セグメント1,1’を、互いの継手板6にて面接触させつつトンネル軸方向に相対移動させる。具体的には、合成セグメント1に対して切羽側に位置する合成セグメント1’を坑口側に移動させる。

【0052】

この後、合成セグメント1の切羽側の係合突起33が合成セグメント1’の切羽側の係合孔43に嵌合する。これと同時に、合成セグメント1’の坑口側の係合突起33が合成セグメント1の坑口側の係合孔43に嵌合する。

【0053】

そして、合成セグメント1の切羽側の段差側連結板31と合成セグメント1’の切羽側の突出側連結板41とが面接触する。これと同時に、合成セグメント1’の坑口側の段差側連結板31と合成セグメント1の坑口側の突出側連結板41とが面接触する。

以上のようにして、2つの合成セグメント1,1’がトンネル周方向に連結される。

【0054】

次に、合成セグメント1の組立方法について図6を用いて説明する。

図6(a)は、合成セグメント1を含んで構成されるセグメントリング50を示す。図6(b)は、セグメントリング50の展開図であり、トンネル内側を紙面手前側としている。

【0055】

セグメントリング50は、8ピースの合成セグメントP1〜P8をリング状に連結して構成される。

【0056】

P2,P4は、上述のセグメント1である。

P1は、セグメント1のうち、坑口側の連結段差部30を連結突出部40に代え、さらに、切羽側の連結突出部40を連結段差部30に代えたものである。

【0057】

P3,P5は、セグメント1のうち、連結段差部30の位置と連結突出部40の位置とを交換したものである。

P6は、セグメント1のうち、枠体2が、切羽側と短辺の上底とし、坑口側を長辺の下底とする台形状になっている。また、この台形の斜辺が、P8に接触する継手板6に対応している。

【0058】

P7は、P3のうち、枠体2が、切羽側を短辺の上底とし、坑口側を長辺の下底とする台形状になっている。また、この台形の斜辺が、P8に接触する継手板6に対応している。

P8は、セグメント1のうち、枠体2が、坑口側を短辺の上底とし、切羽側を長辺の下底とする等脚台形状になっており、さらに、坑口側の連結突出部40を連結段差部30に代えると共に、切羽側の連結段差部30を連結突出部40に代えたものである。

【0059】

セグメントリング50は、合成セグメントP1〜P8を以下のように組立てることで構築される。尚、セグメントの連結時には、連結させる側(後から取り付ける側)のセグメントを、切羽側から坑口側にトンネル軸方向に移動させる。

【0060】

まず、P1を既設のセグメントリング(図示せず)の切羽側端面に連結させる。

次に、P1の一側に、P2を連結させる。

次に、P1の他側に、P3を連結させる。

次に、P2のP1と反対の側に、P4を連結させる。

次に、P3のP1と反対の側に、P5を連結させる。

次に、P4のP2と反対の側に、P6を連結させる。

次に、P5のP3と反対の側に、P7を連結させる。

最後に、P6とP7の間にP8を挿入して、P8をP6及びP7に連結させる。

このようにして、セグメントリング50が構築される。

このセグメントリング50がトンネル軸方向に順次構築されることにより、円筒状の覆工体(図示せず)が構築される。

【0061】

本実施形態によれば、合成セグメント1は、湾曲した矩形状(略四角形状)の鋼製の枠体2と、この枠体2の地山側を塞ぐように配置されるスキンプレート3と、を含んで構成される。枠体2は、トンネル軸方向に互いに離間して平行に配置される一対の主桁5,5と、トンネル周方向に互いに離間して配置されて主桁5,5の端部同士を接続する一対の継手板6,6と、を含んで構成される。主桁5は、主桁本体10と、この主桁本体10の両端に位置する連結部20と、からなる。主桁本体10は、トンネル径方向外側にてトンネル軸方向に幅を有してトンネル周方向に延在する外側フランジ11と、トンネル径方向内側にてトンネル軸方向に幅を有してトンネル周方向に延在する内側フランジ12と、外側フランジ11の幅方向外側の外縁部11aと内側フランジ12の幅方向外側の外縁部12aとに接合されてトンネル周方向に延在するウェブ13と、を含んでコ字状に形成される。連結部20は、枠体の四隅のうち一の対角位置に形成される連結段差部30と、他の対角位置に形成される連結突出部40と、からなる。連結段差部30は、主桁本体10の一端10aより延設された外側フランジ11の幅方向中間部と内側フランジ12の幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部31aが継手板6の一端部6aに接合する段差側連結板31と、この段差側連結板31の他端部31bとウェブ13の一端部13aとを接続する段差側仕切板32と、段差側連結板31に設けられてトンネル軸方向外方に突出する係合突起33と、を含んで構成される。連結突出部40は、主桁本体10の他端10bより延設された外側フランジ11の幅方向中間部と内側フランジ12の幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部41aが継手板6の他端部6bに接合されてさらにトンネル周方向外方に延長されて突出部41bをなす突出側連結板41と、この突出側連結板41の他端部41cとウェブ13の他端部13bとを接続する突出側仕切板42と、突出側連結板41の突出部41bにトンネル軸方向に貫通形成された係合孔43と、を含んで構成される。そして、トンネル周方向に連結されるセグメント同士を、互いの継手板6にて面接触させつつトンネル軸方向に相対移動させることにより、一方のセグメントの連結段差部30の係合突起33を、他方のセグメントの連結突出部40の係合孔43に嵌合させる。これにより、トンネル周方向に連結されるセグメント同士を、トンネル軸方向に相対移動させることのみで、対応する連結段差部30と連結突出部40とを連結させることができるので、比較的簡易に、セグメントの連結作業を行うことができる。

【0062】

また本実施形態によれば、主桁5を構成するウェブ13は、その一端部13aが段差側仕切板32を介して段差側連結板31に接続される一方、他端部13bが突出側仕切板42を介して突出側連結板41に接続される。すなわち、主桁5のウェブ13が、段差側連結板31及び突出側連結板41に対して、トンネル軸方向に離間して、面一ではない構成になっている。これにより、ウェブ13を介して伝達される応力の流れの連続性が段差側仕切板32及び突出側仕切板42にて阻害されるので、ウェブ13からの応力が段差側連結板31及び突出側連結板41に直接的に作用することを抑制することができる。従って、セグメント同士の連結箇所(係合箇所)における応力集中の発生を抑制することができるので、反力体として推進ジャッキの圧力に対して十分な耐力を有することができる。

【0063】

また本実施形態によれば、トンネル周方向に合成セグメント1が連結されると、その連結箇所に、外側フランジ11と、内側フランジ12と、段差側連結板31と、突出側連結板41と、段差側仕切板32と、突出側仕切板42とにより、ボックス状の連結構造を形成することができる。すなわち、トンネル周方向に連結されるセグメント同士の連結段差部30と連結突出部40とが一体的にボックス状の連結構造を形成するので、比較的強固な連結構造を実現することができる。

【0064】

また本実施形態によれば、主桁本体10は、外側フランジ11、内側フランジ12、及びウェブ13からなるコ字状断面を有することにより、ウェブ13が、トンネル軸方向に連結されるセグメント同士の接触面(接合面)を形成する。これにより、トンネル軸方向でのセグメント同士の連結が、互いにウェブ13を介して面接触で行われるため、接触面積が比較的大きく、それゆえ、シールド掘削機の推進ジャッキからの圧力に対して十分な耐力を有することができる。

【0065】

また本実施形態によれば、外側フランジ11は、そのトンネル周方向端部(連結部20)に、内側フランジ12に向けて張り出すフランジ張出部11b,11c(外側フランジ張出部)を有する。これらフランジ張出部は、例えば、止水ゴムの後ろ支えとして機能させることができる。

【0066】

また本実施形態によれば、内側フランジ12は、そのトンネル周方向端部(連結部20)に、外側フランジ11に向けて張り出すフランジ張出部12b,12c(内側フランジ張出部)を有する。これらフランジ張出部は、例えば、止水ゴムの後ろ支えとして機能させることができる。

【0067】

尚、本実施形態では、係合突起33及び係合孔43の断面形状が円形である場合を用いて説明したが、係合突起及び係合孔の断面形状はこれに限らず、例えば、トンネル周方向が長辺方向となる楕円形(長円形)であってもよい。

【0068】

図7は、係合突起33及び係合孔43の変形例(係合突起33’及び係合孔43’)を示しており、上述の図4に対応している。この変形例では、係合突起33’及び係合孔43’が、それぞれ、楕円形断面を有している。

【0069】

また、本実施形態では、枠体2とスキンプレート3とによって囲まれる空間内にコンクリートが充填された合成セグメント1について説明したが、当該空間内にコンクリートが充填されない鋼製セグメントであっても、本実施形態と同様の効果を有する。すなわち、合成セグメント1との構成上の相違点がコンクリートの充填の有無のみである鋼製セグメントが本発明に包含されることは言うまでもない。

【符号の説明】

【0070】

1,1’ 合成セグメント

2 枠体

3 スキンプレート

4 縦リブ

5 主桁

6 継手板

6a 一端部

6b 他端部

10 主桁本体

10a 一端

10b 他端

11 外側フランジ

11a 外縁部

11b,11c フランジ張出部

12 内側フランジ

12a 外縁部

12b,12c フランジ張出部

13 ウェブ

13a 一端部

13b 他端部

14 リング間継手

20 連結部

21,22 溝

30 連結段差部

31 段差側連結板

31a 一端部

31b 他端部

32 段差側仕切板

33,33’ 係合突起

40 連結突出部

41 突出側連結板

41a 一端部

41b 突出部

41c 他端部

42 突出側仕切板

43,43’ 係合孔

50 セグメントリング

61 ガイドほぞ用凹部

62 ガイドほぞ用凸部

【技術分野】

【0001】

本発明は、シールドトンネルの覆工に用いられる鋼製セグメント及び合成セグメントに関する。

【背景技術】

【0002】

上下水道、共同溝、道路、鉄道等の管路として用いられるシールドトンネルは、シールド工法により形成される。

【0003】

シールド工法では、例えば、地山に発進立坑と到達立坑とを構築し、発進立坑から到達立坑へ向けてシールド掘進機で地山を掘削しながら、シールド掘進機の後方で次々にセグメントを組み立てて、推進方向に連結することで筒状の覆工体を構築する。

【0004】

この覆工体は、トンネルに作用する土・水圧を支保する構造物であると共に、シールド掘進時のシールド掘進機の掘進ジャッキの反力体としての機能を有している。

【0005】

また、この覆工体は、複数のセグメントをトンネル周方向及びトンネル軸方向に連結させることにより構築される。それゆえ、坑内で行われるセグメント同士の連結作業に要する作業量は大きく、従って、セグメント同士の連結が容易であることが要求されている。

【0006】

この連結の簡易化に関する技術としては、例えば、特許文献1,2に記載の技術を挙げることができる。

【0007】

特許文献1では、鋼殻セグメントにおいて、その略四角形状の枠体(鋼殻本体)が、H形鋼からなる一対の円弧状の主桁(鋼殻側面板)と、これら主桁の円弧状端部同士を接続する継手板(端面板)とを含んで構成されている。主桁のH形断面は、ウェブと、このウェブの両端に一体に設けられた内側フランジ及び外側フランジとにより形成されている。枠体の四隅のうち一の対角位置では、主桁のウェブの一端部に、連結板が、端面よりトンネル周方向に突出するように接合されている。この連結板には係合孔がトンネル軸方向に貫通形成されている。また、枠体の四隅のうち他の対角位置では、主桁のウェブの他端部に、トンネル軸方向に突出するように係合突起が設けられている。そして、トンネル周方向に連結される鋼殻セグメントの継手板同士をトンネル軸一方向にずらして面接触させた後に、トンネル軸他方向に移動させることで、係合突起を係合孔に嵌合させる。

【0008】

また、特許文献1には、トンネル軸方向に連結される鋼殻セグメントの主桁同士(ウェブ、外側フランジ及び内側フランジ)によって区画される空間内にモルタルを充填することが記載されている。

【0009】

特許文献2では、方舟状の鋼枠内にコンクリートを充填してなる合成セグメントにおいて、鋼枠を構成する主桁(桁部材)が、トンネル軸方向に連結されるセグメント同士の接触面を形成している。この主桁の一端側には段差部が形成されている一方、他端側には突出部が形成されている。段差部にはトンネル軸方向外方に突出する複数のピンが設けられている。突出部には上記ピンに対応する複数のピン孔が貫通形成されている。そして、トンネル周方向に隣接するセグメント同士の段差部と突出部とを互いに組み合わせると、段差部による凹状部と突出部による凸状部とが相補的に解消されて、この結果、互いの主桁が面一になる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3373110号公報

【特許文献2】特開平9−105297号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ところで、近年、セグメント組立の自動化と共に、シールド掘進機の掘進とセグメントの組立とを同時に行う掘進組立同時施工法が多用されるに至っている。従前よりシールド掘進においては、シールド掘進機の推進ジャッキの圧力制御(動作制御)を行っているが、掘進組立同時施工法においては、組立中のセグメントに対応する推進ジャッキ以外の推進ジャッキにより圧力制御(動作制御)を行うため、覆工体を構成するセグメントに加わる偏圧はより大きくなる傾向がある。

【0012】

しかしながら、特許文献1に記載のセグメントを用いて上述の掘進組立同時施工を行う場合には、トンネル周方向にセグメントを連結させてセグメントリングを形成すると、当該リングにて隣接する主桁同士が面一に連結されることにより、当該リングにて主桁を介して伝達される応力の流れが連続的になるので、セグメントに加わる上記偏圧が主桁を介してセグメント同士の連結箇所(係合箇所)に集中する可能性があり、それゆえ、連結箇所が推進ジャッキからの圧力に対して十分に耐えられない可能性がある。

【0013】

また、特許文献1に記載のセグメントを用いて上述の掘進組立同時施工を行う場合には、トンネル軸方向に連結されたセグメントの主桁間にモルタルが充填される前に、上記偏圧がセグメントに加わる。このため、トンネル軸方向でのセグメント同士の連結が、互いに主桁の外側フランジ及び内側フランジを介して行われることになるので、接触面積が比較的小さく、それゆえ、上記偏圧に対してセグメントの耐力が不足する可能性がある。

【0014】

また、特許文献2に記載のセグメントを用いて上述の掘進組立同時施工を行う場合には、セグメント同士の連結箇所(突出部)が主桁と面一に形成されているので、セグメントに加わる上記偏圧が主桁を介して連結箇所に集中する可能性があり、それゆえ、連結箇所が推進ジャッキからの圧力に対して十分に耐えられない可能性がある。

【0015】

また、特許文献2ではピン孔が主桁の突出部に設けられているので、このピン孔に段差部のピンを嵌合させた場合、ピンの先端部はピン孔より突き出すことができない。そのため、上記偏圧がセグメントに加わった場合にはピンとピン孔との嵌合部が外れる場合や、外れない場合でもガタツク等の強度的な弱部になる虞がある。

【0016】

本発明は、このような実状に鑑み、反力体として推進ジャッキの圧力に対して十分な耐力を有すると共に、連結構造が強固で、連結作業が容易な鋼製セグメント及び合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0017】

そのため本発明に係る鋼製セグメントは、トンネル周方向及びトンネル軸方向に複数連結されてトンネル内に筒状の覆工体を構成するものであり、略四角形状の鋼製の枠体と、この枠体の地山側を塞ぐように配置されるスキンプレートと、を含んで構成される。枠体は、トンネル軸方向に互いに離間して平行に配置される一対の主桁と、トンネル周方向に互いに離間して配置されて主桁の端部同士を接続する一対の継手板と、を含んで構成される。主桁は、主桁本体と、この主桁本体の両端に位置する連結部と、からなる。主桁本体は、トンネル径方向外側にてトンネル軸方向に幅を有してトンネル周方向に延在する外側フランジと、トンネル径方向内側にてトンネル軸方向に幅を有してトンネル周方向に延在する内側フランジと、外側フランジの幅方向外側の外縁部と内側フランジの幅方向外側の外縁部とに接合されてトンネル周方向に延在するウェブと、を含んでコ字状に形成される。連結部は、枠体の四隅のうち一の対角位置に形成される連結段差部と、他の対角位置に形成される連結突出部と、からなる。連結段差部は、主桁本体の一端より延設された外側フランジの幅方向中間部と内側フランジの幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部が継手板の一端部に接合する段差側連結板と、この段差側連結板の他端部とウェブの一端部とを接続する段差側仕切板と、段差側連結板に設けられてトンネル軸方向外方に突出する係合突起と、を含んで構成される。連結突出部は、主桁本体の他端より延設された外側フランジの幅方向中間部と内側フランジの幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部が継手板の他端部に接合されてさらにトンネル周方向外方に延長されて突出部をなす突出側連結板と、この突出側連結板の他端部とウェブの他端部とを接続する突出側仕切板と、突出側連結板の突出部にトンネル軸方向に貫通形成された係合孔と、を含んで構成される。そして、トンネル周方向に連結されるセグメント同士を、互いの継手板にて面接触させつつトンネル軸方向に相対移動させることにより、一方のセグメントの連結段差部の係合突起を、他方のセグメントの連結突出部の係合孔に嵌合させる。

【0018】

また、本発明に係る合成セグメントは、本発明に係る鋼製セグメントの枠体内にコンクリートを充填してなる。

【0019】

尚、ここでいう「フランジの幅方向外側の外縁部」とは、トンネル軸方向で見て、フランジの両縁部のうち、枠体の中央(主桁間の中央)より離れている側(枠体の外側)に位置する縁部を意味する。

また、ここでいう「フランジの幅方向中間部」とは、トンネル軸方向で見て、フランジの両縁部間の領域を意味する。

【発明の効果】

【0020】

本発明によれば、主桁を構成するウェブは、その一端部が段差側仕切板を介して段差側連結板に接続される一方、他端部が突出側仕切板を介して突出側連結板に接続される。すなわち、主桁のウェブが、段差側連結板及び突出側連結板に対して、トンネル軸方向に離間して、面一ではない構成になっている。これにより、ウェブを介して伝達される応力の流れの連続性が段差側仕切板及び突出側仕切板にて阻害されるので、ウェブからの応力が段差側連結板及び突出側連結板に直接的に作用することを抑制することができる。従って、セグメント同士の連結箇所(係合箇所)における応力集中の発生を抑制することができるので、反力体として推進ジャッキの圧力に対して十分な耐力を有することができる。

【0021】

また本発明によれば、トンネル周方向にセグメントが連結されると、その連結箇所に、外側フランジと、内側フランジと、段差側連結板と、突出側連結板と、段差側仕切板と、突出側仕切板とにより、ボックス状の連結構造を形成することができる。すなわち、トンネル周方向に連結されるセグメント同士の連結段差部と連結突出部とが一体的にボックス状の連結構造を形成するので、比較的強固な連結構造を実現することができる。

【0022】

また本発明によれば、主桁本体は、外側フランジ、内側フランジ、及びウェブからなるコ字状断面を有することにより、ウェブが、トンネル軸方向に連結されるセグメント同士の接触面(接合面)を形成する。これにより、トンネル軸方向でのセグメント同士の連結が、互いにウェブを介して面接触で行われるため、接触面積が比較的大きく、それゆえ、シールド掘削機の推進ジャッキからの圧力に対して十分な耐力を有することができる。

【0023】

また本発明によれば、トンネル周方向に連結されるセグメント同士を、互いの継手板にて面接触させつつトンネル軸方向に相対移動させることにより、対応する連結段差部と連結突出部とを連結させることができるので、比較的簡易に、セグメントの連結作業を行うことができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態における合成セグメントの斜視図

【図2】合成セグメントの概略構成を示す図

【図3】合成セグメントの概略構成を示す図

【図4】連結部の部分拡大図

【図5】合成セグメントをトンネル周方向に連結する直前の状態を示す図

【図6】合成セグメントの組立方法を示す図

【図7】係合突起及び係合孔の変形例を示す図

【発明を実施するための形態】

【0025】

以下に本発明の実施の形態を図面に基づいて説明する。

【0026】

図1は、本発明の一実施形態における合成セグメントの概略構成を示す斜視図である。図2(a)は合成セグメントの正面図である。図2(b)は図2(a)のA−A断面図である。図3(a)は図2(a)のB−B断面図である。図3(b)は図2(a)のC−C断面図である。図3(c)は合成セグメントの側面図である。図4(a)は図1の部分Pの部分拡大図である。図4(b)は図1の部分Qの部分拡大図である。

【0027】

図1及び図2に示すように、合成セグメント1は、湾曲した矩形状の鋼製の枠体2と、この枠体2の地山側を塞ぐように配置されるスキンプレート3と、複数(図では8本)の縦リブ4と、を備える。そして、枠体2とスキンプレート3とによって囲まれる空間内には、図示しないコンクリートが充填されている。換言すれば、合成セグメント1は、枠体2とスキンプレート3と縦リブ4とを備える鋼製セグメントの内部空間にコンクリートが充填されて形成されている。

【0028】

枠体2は、一対の主桁5,5と、一対の継手板6,6により構成される。

主桁5,5は、それぞれ、円弧状の鋼材であり、トンネル軸方向に互いに離間して平行に配置されている。

【0029】

継手板6,6は、トンネル周方向に互いに離間して配置されており、主桁5,5の端部同士を連結している。

継手板6,6間にて主桁5,5同士を接続する8本の縦リブ4は鋼製の板状部材であり、トンネル周方向に並列配置されて、トンネル軸方向に延在している。

【0030】

図2に示すように、主桁5は、主桁本体10と、その両端に位置する連結部20と、からなる。

【0031】

図2及び図3に示すように、主桁本体10は、外側フランジ11、内側フランジ12、及びウェブ13により構成されてコ字状断面を有する。

【0032】

外側フランジ11はトンネル軸方向に幅を有する板状部材であり、主桁本体10のトンネル径方向外側にてトンネル周方向に延在している。

内側フランジ12はトンネル軸方向に幅を有する板状部材であり、主桁本体10のトンネル径方向内側にてトンネル周方向に延在している。

【0033】

ウェブ13は板状部材であり、外側フランジ11の幅方向外側の外縁部11aと内側フランジ12の幅方向外側の外縁部12aとに接合されてトンネル周方向に延在している。ここで、ウェブ13は、セグメントリング間の接合面として機能する。

【0034】

ウェブ13には、所定の間隔をおいて複数(図では3つ)のリング間継手14が設けられている。リング間継手14としては、例えば、施工が容易なプッシュグリップ式継手が用いられる。ここで、プッシュグリップ式継手とは、楔を応用したピン方式の継手で、挿入側のピンボルトを受入側の孔部に挿入して締結力を得る継手であり、ピンボルトと受入れ孔部にはそれぞれ噛合可能な鋸歯状の突部と凹部が連続して形成される。

【0035】

連結部20は、枠体2の四隅のうち一の対角位置に形成される連結段差部30と、他の対角位置に形成される連結突出部40と、からなる。

【0036】

図2〜図4に示すように、連結段差部30は、段差側連結板31と、段差側仕切板32と、を備える。

【0037】

段差側連結板31は、主桁本体10の一端10aより延設された外側フランジ11の幅方向中間部と内側フランジ12の幅方向中間部とに接合されており、トンネル周方向に延在している。また、段差側連結板31は、その一端部31aが継手板6の一端部6aに接合している。

【0038】

段差側連結板31の外面には、トンネル軸方向外方に突出する係合突起33が設けられている。係合突起33は、その先端がウェブ13の表面よりトンネル軸方向外方に突出しない程度の高さを有する。尚、本実施形態では、円形断面を有する2つの係合突起33が、トンネル径方向に互いに離間して配置されているが、係合突起33の個数や配置形態はこれに限らない。

【0039】

段差側仕切板32は、外側フランジ11と内側フランジ12との間にて段差側連結板31の他端部31bとウェブ13の一端部13aとを接続するものであり、段差側連結板31及びウェブ13に対して垂直に(すなわち、トンネル軸方向に)延在している。

【0040】

連結突出部40は、突出側連結板41と、突出側仕切板42と、を備える。

突出側連結板41は、主桁本体10の他端10bより延設された外側フランジ11の幅方向中間部と内側フランジ12の幅方向中間部とに接合されており、トンネル周方向に延在している。ここで、突出側連結板41は、段差側連結板31に比べて、フランジ11,12の外縁側(フランジ11,12の幅方向外側)に配置されている。また、突出側連結板41は、合成セグメント1同士のトンネル周方向連結時に段差側連結板31に面接触するように配置されている。

【0041】

突出側連結板41は、その一端部41aが継手板6の他端部6bに接合されてさらにトンネル周方向外方に延長されて突出部41bをなしている。この突出部41bには、合成セグメント1同士のトンネル周方向連結時に係合突起33が対応する位置に、円形の係合孔43がトンネル軸方向に貫通形成されている。

【0042】

突出側仕切板42は、外側フランジ11と内側フランジ12との間にて突出側連結板41の他端部41cとウェブ13の他端部13bとを接続するものであり、突出側連結板41及びウェブ13に対して垂直に(すなわち、トンネル軸方向に)延在している。

【0043】

連結段差部30と連結突出部40との双方において、外側フランジ11及び内部フランジ12は、各々の外縁部11a,12aより、ウェブ13と面一に主桁5の中心線に向けて張り出すフランジ張出部11b,12bを有する。また、外側フランジ11及び内部フランジ12には、継手板6の端部よりフランジ張出部11b,12bの各々に接続するように、フランジ張出部11c,12cが設けられている。

【0044】

突出側連結板41は、その突出部41bが、フランジ張出部11b,12b間と、フランジ張出部11c,12c間とをそれぞれ通過可能なように、幅狭に形成されている。

【0045】

枠体2の外周面のうちトンネル径方向外側の部分(ウェブ13の表面のうちトンネル径方向外側の部分、フランジ張出部11b,11c、及び、継手板6の表面のうちトンネル径方向外側の部分)には、止水ゴム装着用の溝21が凹設されている。

【0046】

同様に、枠体2の外周面のうちトンネル径方向内側の部分(ウェブ13の表面のうちトンネル径方向内側の部分、フランジ張出部12b,12c、及び、継手板6の表面のうちトンネル径方向内側の部分)には、止水ゴム装着用の溝22が凹設されている。

【0047】

ここで、フランジ張出部11b,11c,12b,12cは、止水ゴムの後ろ支えとして機能している。

従って、溝21,22が矩形状の枠体2の外周面に対応した閉ループ構造であるので、溝21,22への止水ゴムの装着が比較的容易である。

【0048】

継手板6の表面には、その一端部6aにガイドほぞ用凹部61が設けられている一方、他端部6bにガイドほぞ用凸部62が設けられている。合成セグメント1同士のトンネル周方向連結時には、一方のセグメントのガイドほぞ用凹部61に他方のセグメントのガイドほぞ用凸部62を沿わせた状態で互いの継手板6にて面接触させつつトンネル軸方向に相対移動させる。

【0049】

次に、2つの合成セグメント1,1’をトンネル周方向に連結させる方法について図5を用いて説明する。

図5は、合成セグメント1,1’をトンネル周方向に連結させる直前の状態を示す。

【0050】

まず、合成セグメント1,1’を互いにトンネル軸方向に若干ずらした状態で、合成セグメント1のガイドほぞ用凹部61/ガイドほぞ用凸部62に、合成セグメント1’のガイドほぞ用凸部62/ガイドほぞ用凹部61を沿わせる。

【0051】

次に、合成セグメント1,1’を、互いの継手板6にて面接触させつつトンネル軸方向に相対移動させる。具体的には、合成セグメント1に対して切羽側に位置する合成セグメント1’を坑口側に移動させる。

【0052】

この後、合成セグメント1の切羽側の係合突起33が合成セグメント1’の切羽側の係合孔43に嵌合する。これと同時に、合成セグメント1’の坑口側の係合突起33が合成セグメント1の坑口側の係合孔43に嵌合する。

【0053】

そして、合成セグメント1の切羽側の段差側連結板31と合成セグメント1’の切羽側の突出側連結板41とが面接触する。これと同時に、合成セグメント1’の坑口側の段差側連結板31と合成セグメント1の坑口側の突出側連結板41とが面接触する。

以上のようにして、2つの合成セグメント1,1’がトンネル周方向に連結される。

【0054】

次に、合成セグメント1の組立方法について図6を用いて説明する。

図6(a)は、合成セグメント1を含んで構成されるセグメントリング50を示す。図6(b)は、セグメントリング50の展開図であり、トンネル内側を紙面手前側としている。

【0055】

セグメントリング50は、8ピースの合成セグメントP1〜P8をリング状に連結して構成される。

【0056】

P2,P4は、上述のセグメント1である。

P1は、セグメント1のうち、坑口側の連結段差部30を連結突出部40に代え、さらに、切羽側の連結突出部40を連結段差部30に代えたものである。

【0057】

P3,P5は、セグメント1のうち、連結段差部30の位置と連結突出部40の位置とを交換したものである。

P6は、セグメント1のうち、枠体2が、切羽側と短辺の上底とし、坑口側を長辺の下底とする台形状になっている。また、この台形の斜辺が、P8に接触する継手板6に対応している。

【0058】

P7は、P3のうち、枠体2が、切羽側を短辺の上底とし、坑口側を長辺の下底とする台形状になっている。また、この台形の斜辺が、P8に接触する継手板6に対応している。

P8は、セグメント1のうち、枠体2が、坑口側を短辺の上底とし、切羽側を長辺の下底とする等脚台形状になっており、さらに、坑口側の連結突出部40を連結段差部30に代えると共に、切羽側の連結段差部30を連結突出部40に代えたものである。

【0059】

セグメントリング50は、合成セグメントP1〜P8を以下のように組立てることで構築される。尚、セグメントの連結時には、連結させる側(後から取り付ける側)のセグメントを、切羽側から坑口側にトンネル軸方向に移動させる。

【0060】

まず、P1を既設のセグメントリング(図示せず)の切羽側端面に連結させる。

次に、P1の一側に、P2を連結させる。

次に、P1の他側に、P3を連結させる。

次に、P2のP1と反対の側に、P4を連結させる。

次に、P3のP1と反対の側に、P5を連結させる。

次に、P4のP2と反対の側に、P6を連結させる。

次に、P5のP3と反対の側に、P7を連結させる。

最後に、P6とP7の間にP8を挿入して、P8をP6及びP7に連結させる。

このようにして、セグメントリング50が構築される。

このセグメントリング50がトンネル軸方向に順次構築されることにより、円筒状の覆工体(図示せず)が構築される。

【0061】

本実施形態によれば、合成セグメント1は、湾曲した矩形状(略四角形状)の鋼製の枠体2と、この枠体2の地山側を塞ぐように配置されるスキンプレート3と、を含んで構成される。枠体2は、トンネル軸方向に互いに離間して平行に配置される一対の主桁5,5と、トンネル周方向に互いに離間して配置されて主桁5,5の端部同士を接続する一対の継手板6,6と、を含んで構成される。主桁5は、主桁本体10と、この主桁本体10の両端に位置する連結部20と、からなる。主桁本体10は、トンネル径方向外側にてトンネル軸方向に幅を有してトンネル周方向に延在する外側フランジ11と、トンネル径方向内側にてトンネル軸方向に幅を有してトンネル周方向に延在する内側フランジ12と、外側フランジ11の幅方向外側の外縁部11aと内側フランジ12の幅方向外側の外縁部12aとに接合されてトンネル周方向に延在するウェブ13と、を含んでコ字状に形成される。連結部20は、枠体の四隅のうち一の対角位置に形成される連結段差部30と、他の対角位置に形成される連結突出部40と、からなる。連結段差部30は、主桁本体10の一端10aより延設された外側フランジ11の幅方向中間部と内側フランジ12の幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部31aが継手板6の一端部6aに接合する段差側連結板31と、この段差側連結板31の他端部31bとウェブ13の一端部13aとを接続する段差側仕切板32と、段差側連結板31に設けられてトンネル軸方向外方に突出する係合突起33と、を含んで構成される。連結突出部40は、主桁本体10の他端10bより延設された外側フランジ11の幅方向中間部と内側フランジ12の幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部41aが継手板6の他端部6bに接合されてさらにトンネル周方向外方に延長されて突出部41bをなす突出側連結板41と、この突出側連結板41の他端部41cとウェブ13の他端部13bとを接続する突出側仕切板42と、突出側連結板41の突出部41bにトンネル軸方向に貫通形成された係合孔43と、を含んで構成される。そして、トンネル周方向に連結されるセグメント同士を、互いの継手板6にて面接触させつつトンネル軸方向に相対移動させることにより、一方のセグメントの連結段差部30の係合突起33を、他方のセグメントの連結突出部40の係合孔43に嵌合させる。これにより、トンネル周方向に連結されるセグメント同士を、トンネル軸方向に相対移動させることのみで、対応する連結段差部30と連結突出部40とを連結させることができるので、比較的簡易に、セグメントの連結作業を行うことができる。

【0062】

また本実施形態によれば、主桁5を構成するウェブ13は、その一端部13aが段差側仕切板32を介して段差側連結板31に接続される一方、他端部13bが突出側仕切板42を介して突出側連結板41に接続される。すなわち、主桁5のウェブ13が、段差側連結板31及び突出側連結板41に対して、トンネル軸方向に離間して、面一ではない構成になっている。これにより、ウェブ13を介して伝達される応力の流れの連続性が段差側仕切板32及び突出側仕切板42にて阻害されるので、ウェブ13からの応力が段差側連結板31及び突出側連結板41に直接的に作用することを抑制することができる。従って、セグメント同士の連結箇所(係合箇所)における応力集中の発生を抑制することができるので、反力体として推進ジャッキの圧力に対して十分な耐力を有することができる。

【0063】

また本実施形態によれば、トンネル周方向に合成セグメント1が連結されると、その連結箇所に、外側フランジ11と、内側フランジ12と、段差側連結板31と、突出側連結板41と、段差側仕切板32と、突出側仕切板42とにより、ボックス状の連結構造を形成することができる。すなわち、トンネル周方向に連結されるセグメント同士の連結段差部30と連結突出部40とが一体的にボックス状の連結構造を形成するので、比較的強固な連結構造を実現することができる。

【0064】

また本実施形態によれば、主桁本体10は、外側フランジ11、内側フランジ12、及びウェブ13からなるコ字状断面を有することにより、ウェブ13が、トンネル軸方向に連結されるセグメント同士の接触面(接合面)を形成する。これにより、トンネル軸方向でのセグメント同士の連結が、互いにウェブ13を介して面接触で行われるため、接触面積が比較的大きく、それゆえ、シールド掘削機の推進ジャッキからの圧力に対して十分な耐力を有することができる。

【0065】

また本実施形態によれば、外側フランジ11は、そのトンネル周方向端部(連結部20)に、内側フランジ12に向けて張り出すフランジ張出部11b,11c(外側フランジ張出部)を有する。これらフランジ張出部は、例えば、止水ゴムの後ろ支えとして機能させることができる。

【0066】

また本実施形態によれば、内側フランジ12は、そのトンネル周方向端部(連結部20)に、外側フランジ11に向けて張り出すフランジ張出部12b,12c(内側フランジ張出部)を有する。これらフランジ張出部は、例えば、止水ゴムの後ろ支えとして機能させることができる。

【0067】

尚、本実施形態では、係合突起33及び係合孔43の断面形状が円形である場合を用いて説明したが、係合突起及び係合孔の断面形状はこれに限らず、例えば、トンネル周方向が長辺方向となる楕円形(長円形)であってもよい。

【0068】

図7は、係合突起33及び係合孔43の変形例(係合突起33’及び係合孔43’)を示しており、上述の図4に対応している。この変形例では、係合突起33’及び係合孔43’が、それぞれ、楕円形断面を有している。

【0069】

また、本実施形態では、枠体2とスキンプレート3とによって囲まれる空間内にコンクリートが充填された合成セグメント1について説明したが、当該空間内にコンクリートが充填されない鋼製セグメントであっても、本実施形態と同様の効果を有する。すなわち、合成セグメント1との構成上の相違点がコンクリートの充填の有無のみである鋼製セグメントが本発明に包含されることは言うまでもない。

【符号の説明】

【0070】

1,1’ 合成セグメント

2 枠体

3 スキンプレート

4 縦リブ

5 主桁

6 継手板

6a 一端部

6b 他端部

10 主桁本体

10a 一端

10b 他端

11 外側フランジ

11a 外縁部

11b,11c フランジ張出部

12 内側フランジ

12a 外縁部

12b,12c フランジ張出部

13 ウェブ

13a 一端部

13b 他端部

14 リング間継手

20 連結部

21,22 溝

30 連結段差部

31 段差側連結板

31a 一端部

31b 他端部

32 段差側仕切板

33,33’ 係合突起

40 連結突出部

41 突出側連結板

41a 一端部

41b 突出部

41c 他端部

42 突出側仕切板

43,43’ 係合孔

50 セグメントリング

61 ガイドほぞ用凹部

62 ガイドほぞ用凸部

【特許請求の範囲】

【請求項1】

トンネル周方向及びトンネル軸方向に複数連結されてトンネル内に筒状の覆工体を構成する鋼製セグメントであって、

略四角形状の鋼製の枠体と、

この枠体の地山側を塞ぐように配置されるスキンプレートと、

を含んで構成され、

前記枠体は、

トンネル軸方向に互いに離間して平行に配置される一対の主桁と、

トンネル周方向に互いに離間して配置されて前記主桁の端部同士を接続する一対の継手板と、

を含んで構成され、

前記主桁は、主桁本体と、この主桁本体の両端に位置する連結部と、からなり、

前記主桁本体は、トンネル径方向外側にてトンネル軸方向に幅を有してトンネル周方向に延在する外側フランジと、トンネル径方向内側にてトンネル軸方向に幅を有してトンネル周方向に延在する内側フランジと、前記外側フランジの幅方向外側の外縁部と前記内側フランジの幅方向外側の外縁部とに接合されてトンネル周方向に延在するウェブと、を含んでコ字状に形成され、

前記連結部は、前記枠体の四隅のうち一の対角位置に形成される連結段差部と、他の対角位置に形成される連結突出部と、からなり、

前記連結段差部は、前記主桁本体の一端より延設された前記外側フランジの幅方向中間部と前記内側フランジの幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部が前記継手板の一端部に接合する段差側連結板と、この段差側連結板の他端部と前記ウェブの一端部とを接続する段差側仕切板と、前記段差側連結板に設けられてトンネル軸方向外方に突出する係合突起と、を含んで構成され、

前記連結突出部は、前記主桁本体の他端より延設された前記外側フランジの幅方向中間部と前記内側フランジの幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部が前記継手板の他端部に接合されてさらにトンネル周方向外方に延長されて突出部をなす突出側連結板と、この突出側連結板の他端部と前記ウェブの他端部とを接続する突出側仕切板と、前記突出側連結板の突出部にトンネル軸方向に貫通形成された係合孔と、を含んで構成され、

トンネル周方向に連結されるセグメント同士を、互いの前記継手板にて面接触させつつトンネル軸方向に相対移動させることにより、一方のセグメントの前記連結段差部の前記係合突起を、他方のセグメントの前記連結突出部の前記係合孔に嵌合させることを特徴とする、鋼製セグメント。

【請求項2】

前記外側フランジは、そのトンネル周方向端部に、前記内側フランジに向けて張り出す外側フランジ張出部を有することを特徴とする、請求項1に記載の鋼製セグメント。

【請求項3】

前記内側フランジは、そのトンネル周方向端部に、前記外側フランジに向けて張り出す内側フランジ張出部を有することを特徴とする、請求項1又は請求項2に記載の鋼製セグメント。

【請求項4】

請求項1〜請求項3のいずれか1つに記載の鋼製セグメントの前記枠体内にコンクリートを充填してなる合成セグメント。

【請求項1】

トンネル周方向及びトンネル軸方向に複数連結されてトンネル内に筒状の覆工体を構成する鋼製セグメントであって、

略四角形状の鋼製の枠体と、

この枠体の地山側を塞ぐように配置されるスキンプレートと、

を含んで構成され、

前記枠体は、

トンネル軸方向に互いに離間して平行に配置される一対の主桁と、

トンネル周方向に互いに離間して配置されて前記主桁の端部同士を接続する一対の継手板と、

を含んで構成され、

前記主桁は、主桁本体と、この主桁本体の両端に位置する連結部と、からなり、

前記主桁本体は、トンネル径方向外側にてトンネル軸方向に幅を有してトンネル周方向に延在する外側フランジと、トンネル径方向内側にてトンネル軸方向に幅を有してトンネル周方向に延在する内側フランジと、前記外側フランジの幅方向外側の外縁部と前記内側フランジの幅方向外側の外縁部とに接合されてトンネル周方向に延在するウェブと、を含んでコ字状に形成され、

前記連結部は、前記枠体の四隅のうち一の対角位置に形成される連結段差部と、他の対角位置に形成される連結突出部と、からなり、

前記連結段差部は、前記主桁本体の一端より延設された前記外側フランジの幅方向中間部と前記内側フランジの幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部が前記継手板の一端部に接合する段差側連結板と、この段差側連結板の他端部と前記ウェブの一端部とを接続する段差側仕切板と、前記段差側連結板に設けられてトンネル軸方向外方に突出する係合突起と、を含んで構成され、

前記連結突出部は、前記主桁本体の他端より延設された前記外側フランジの幅方向中間部と前記内側フランジの幅方向中間部とに接合されてトンネル周方向に延在し、かつ、一端部が前記継手板の他端部に接合されてさらにトンネル周方向外方に延長されて突出部をなす突出側連結板と、この突出側連結板の他端部と前記ウェブの他端部とを接続する突出側仕切板と、前記突出側連結板の突出部にトンネル軸方向に貫通形成された係合孔と、を含んで構成され、

トンネル周方向に連結されるセグメント同士を、互いの前記継手板にて面接触させつつトンネル軸方向に相対移動させることにより、一方のセグメントの前記連結段差部の前記係合突起を、他方のセグメントの前記連結突出部の前記係合孔に嵌合させることを特徴とする、鋼製セグメント。

【請求項2】

前記外側フランジは、そのトンネル周方向端部に、前記内側フランジに向けて張り出す外側フランジ張出部を有することを特徴とする、請求項1に記載の鋼製セグメント。

【請求項3】

前記内側フランジは、そのトンネル周方向端部に、前記外側フランジに向けて張り出す内側フランジ張出部を有することを特徴とする、請求項1又は請求項2に記載の鋼製セグメント。

【請求項4】

請求項1〜請求項3のいずれか1つに記載の鋼製セグメントの前記枠体内にコンクリートを充填してなる合成セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−91990(P2013−91990A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235118(P2011−235118)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]