鋼製材料の転がりすべり疲労寿命試験方法およびその試験装置

【課題】 なるべく外乱が少なく、なるべく実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる転動部品材料等の鋼製材料の転がりすべり疲労寿命試験方法およびその試験装置を提供する。

【解決手段】 この鋼製材料の転がりすべり疲労寿命試験方法は、試験油槽1内の潤滑油2に鋼製材料の被試験体3bを浸漬して、転がりすべり接触を生じる負荷を与え、被試験体3bの転がりすべり疲労寿命の試験を行う。潤滑油2中に水を注入し、潤滑油2中の混入水分濃度を静電容量と油温とによって測定する。被試験体3bが転動部品用の材料である場合、転動部品を試験用に模した部品である転動部品模擬体3を、前記被試験体3bを構成要素に含めて製作し、この転動部品模擬体3bを潤滑油に浸漬して動作させる。

【解決手段】 この鋼製材料の転がりすべり疲労寿命試験方法は、試験油槽1内の潤滑油2に鋼製材料の被試験体3bを浸漬して、転がりすべり接触を生じる負荷を与え、被試験体3bの転がりすべり疲労寿命の試験を行う。潤滑油2中に水を注入し、潤滑油2中の混入水分濃度を静電容量と油温とによって測定する。被試験体3bが転動部品用の材料である場合、転動部品を試験用に模した部品である転動部品模擬体3を、前記被試験体3bを構成要素に含めて製作し、この転動部品模擬体3bを潤滑油に浸漬して動作させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、転動部品用材料等の鋼製材料の転がりすべり疲労寿命試験方法、およびその試験方法の実施に使用される試験装置に関する。

【背景技術】

【0002】

軸受などの転動部品は、水が混入する条件下や、すべりを伴う条件下で使用されると、水や潤滑剤が分解して水素が発生し、それが鋼中に侵入することで早期損傷が起きることがある(非特許文献1〜6)。例えば、転動部品の接触面で金属接触が起き、金属新生面が露出すると、水や潤滑剤の分解による水素の発生と、鋼中への水素の侵入が促進される。このことは、水や潤滑油を滴下しながらエメリー紙で転動部品用鋼をアブレシブ摩耗させた後に昇温脱離水素分析を行った結果、鋼中から拡散性水素が明瞭に検出された実験事実によって証明されている( 非特許文献7)。この実験結果によると、潤滑油よりも水を滴下した方が多くの拡散性水素が検出されることから、すべりが生じる条件で用いられる転動部品の潤滑剤に水が混入すると、さらに水素が発生し、鋼中に侵入しやすくなるといえる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−138376号公報

【非特許文献】

【0004】

【非特許文献1】エル.グランベルグ( L. Grunberg)著, Proc. Phys. Soc. (London), B66 (1953) 153-161.

【非特許文献2】エル.グランベルグ、ディ.スコット( L. Grunberg and D. Scott)著, J. Inst. Petrol., 44 (1958) 406-410.

【非特許文献3】エル.グランベルグ( L. Grunberg), ディ. ティ. ジャミソン、ディ.スコット(D. T. Jamieson and D. Scott)著, Philosophical magazine, 8 (1963) 1553-1568.

【非特許文献4】ピー.シャッツベルグ、アイ.エム.フェルセン( P. Schatzberg and I. M. Felsen)著, Wear, 12 (1968) 331-342.

【非特許文献5】ピー.シャッツベルグ( P. Schatzberg)著, J. Lub. Tech., 231 (1971) 231-235.

【非特許文献6】ケイ.タマダ、エッチ.タナカ( K. Tamada and H. Tanaka)著, Wear, 199 (1996) 245-252.

【非特許文献7】谷本啓, 田中宏昌, 杉村丈一, トライボロジー会議予稿集, (2010-5 東京), 203-204.

【非特許文献8】ワイ.マツバラ、エッチ.ハマダ( Y. Matsubara and H. Hamada)著, Bearing Steel Technology, ASTM STP1465, J. M. Beswick Ed., (2007), 153-166.

【非特許文献9】エッチ.ミカミ、ティ.カワムラ( H. Mikami and T. Kawamura) 著, SAE Paper, (2007), No. 2007-01-0113.

【非特許文献10】牧野智昭,学位論文(京都大学),(2000),134p

【発明の概要】

【発明が解決しようとする課題】

【0005】

水素は鋼の疲労強度を著しく低下させるため(非特許文献8)、さほど大きくない最大接触面圧でも水素が鋼中に侵入すれば、転動部品は早期損傷に至る。転がり軸受や歯車などの転動部品は、今後ますます水素が発生しやすい条件で使用される傾向にある。したがって、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる転動部品の転がりすべり疲労寿命試験方法およびその試験方法の実施に使用される装置の開発が必要であり、それによって使用条件に応じた対策要素を見極める必要がある。

【0006】

水素脆性起因の早期損傷という点から、鋼材質の耐水素脆性については、鋼中への拡散性水素の侵入濃度を制御して評価することが望ましい。その評価方法として、拡散性水素の濃度が試験片最小径部の中心までほぼ均一になるようにチャージした後、極めて高速な負荷が可能な超音波軸荷重疲労試験を行い、拡散性水素が散逸しないうちに疲労させる評価方法が提案されている(例えば特許文献1)。

また、電流密度を変えて試験片に陰極電解で拡散性水素をチャージした後、超音波軸荷重疲労試験を行った結果では、拡散性水素濃度が増加するにつれて疲労強度が低下し、両者間に直線関係があるという報告がなされている(非特許文献8)。このことは、拡散性水素濃度が疲労強度低下の支配因子であることを意味し、拡散性水素の侵入濃度を制御することで本質的な耐水素脆性評価を行うことが有効であることを示唆している。

【0007】

このような、先行技術の観点から、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる転動部品の転がりすべり疲労寿命試験方法が望まれており、これによって、使用条件に応じた対策要素の見極めが可能になることが期待されている。

【0008】

この発明の目的は、なるべく外乱が少なく、水素脆性起因の早期損傷を効率よく起こさせることができる鋼製材料の転がりすべり疲労寿命試験方法、およびその試験方法の実施に使用される装置を提供することである。

この発明の他の目的は、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる鋼製材料の転がりすべり疲労寿命試験方法、およびその試験方法の実施に使用される装置を提供することである。

【課題を解決するための手段】

【0009】

この発明の鋼製材料の転がりすべり疲労寿命試験方法は、試験油槽内の潤滑油に、鋼製材料の被試験体を浸漬し、前記被試験体に転がりすべり接触を生じる負荷を与えて鋼製材料の転がりすべり疲労寿命の試験を行う転がりすべり疲労寿命試験方法であって、前記潤滑油中に水を注入し、潤滑油中の混入水分濃度を静電容量と油温とによって測定することを特徴とする。前記鋼製材料は転動部品用の材料であっても良い。なお、「転がりすべり疲労寿命」とは、すべりを伴う転がり接触を行う部分の疲労寿命をいう。

この試験方法によると、潤滑油に被試験体である転動部品を浸漬して、転がりすべり接触を生じる負荷を与え、潤滑油中に、水素源としての水を注入する。この状態で、潤滑油中の混入水分濃度を、静電容量と油温の測定によって、これらの測定値から求めるようにしている。そのため、なるべく外乱が少なく、水素脆性起因の早期損傷を効率良く起こさせることができる。

【0010】

この発明方法において、前記鋼製材料が転動部品用の材料である場合、転動部品を試験用に模した部品である転動部品模擬体を、前記転動部品用材料の被試験体を構成要素に含めて製作し、試験油槽内の潤滑油に前記転動部品模擬体を浸漬して前記転動部品模擬体を動作させることにより、被試験体に転がりすべり接触を生じる負荷を与えるのが良い。

なお、この明細書において、「転動部品」とは、転がり接触を生じる機械部品を言い、例示すると、転がり軸受や歯車がある。また、ここで言う「転動部品」は、転がり軸受のように、内外の軌道輪や転動体等の複数の構成要素を組み立てたものであっても、またその構成要素である転動体や軌道輪であっても良い。また、前記「転動部品模擬体」は、必ずしも転動部品の形状,寸法まで模したものである必要はなく、構成要素となる被試験体に転がりすべり接触を生じる負荷を与えられるように転動部品を試験用に模したものであれば良い。また、試験に用いる前記「転動部品模擬体」は実際の転動部品であっても良い。

この試験方法によると、被試験体を構成要素として含む転動部品模擬体を潤滑油に浸漬して動作させ、潤滑油中に水素源としての水を注入する。この状態で、潤滑油中の混入水分濃度を、静電容量と油温の測定によって、これらの測定値から求める。そのため、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率良く起こさせることができる。

【0011】

この試験方法において、前記試験油槽に潤滑油を入れる機構が油浴潤滑機構であり、試験油槽内の潤滑油中の混入水分濃度を測定するものとしても良い。上記「油浴潤滑機構」は、試験油槽に潤滑油を溜めておき、その溜められた潤滑油で転動部品模擬体を潤滑する機構を言う。

【0012】

また、この試験方法において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、試験油槽内の潤滑油中の混入水分濃度を測定するものとしても良い。上記「循環給油機構」は、試験油槽内の潤滑油が常に入れ替わるように循環させる機構を言う。

【0013】

この試験方法において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構の循環給油部の潤滑油中の混入水分濃度を測定するものとしても良い。

【0014】

この試験方法において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構の循環ポンプと前記試験油槽の潤滑油の排出口との間にリザーブタンクを設け、このリザーブタンクに潤滑油を溜めて攪拌し、攪拌した潤滑油中の混入水分濃度を測定するものとしても良い。この場合に、前記リザーブタンク中に溜める潤滑油量は100mL 以下とするのが望ましい。

潤滑油への水の混合状態が良好でない場合、混入水分濃度が高くなるにつれて、静電容量の値が不安定になる。そのため、潤滑油と水がよく混合した状態で静電容量を測定する必要がある。そこで、試験油槽の潤滑油の排出口と循環ポンプとの間にリザーブタンクを設け、そこに潤滑油を溜めて攪拌し、静電容量と温度を測定するのが望ましい。

【0015】

この試験方法において、前記試験油槽および前記リザーブタンクにおける底角部に、潤滑油の排出口を設けても良い。この場合に、前記試験油槽および前記リザーブタンクの内部を円柱形状とし、それらの底角部に凹部を設けるのが望ましい。

試験油槽およびリザーブタンクにおける底角部に潤滑油の排出口を設けた場合、潤滑油よりも比重が大きい水が、試験油槽やリザーブタンクから排出されやすくなる。また、試験油槽およびリザーブタンクのそれぞれ内部を円柱状とし、それらの底角部に凹部を設けた場合、水よりも比重の大きな添加物質も循環しやすくなる。

【0016】

この試験方法において、測定した潤滑油中の混入水分濃度をフィードバックし、水注入量を変化させて混入水分濃度を制御するものとしても良い。この場合に、測定した潤滑油の飽和水分濃度に基づき、制御する潤滑油中の混入水分濃度を決めるのが望ましい。

【0017】

この試験方法において、前記潤滑油中への水の注入を、シリンジポンプを用いて微量注入するものとしても良い。

【0018】

この試験方法において、前記転動部品模擬体の動作は、接触する転動部品模擬体要素間の運動機構によって接触面にすべりを生じさせるものであっても良い。

この試験方法において、前記転動部品模擬体の動作は、接触する転動部品模擬体要素間の接触面に強制的にすべりを生じさせるものであっても良い。

【0019】

この試験方法において、前記転動部品模擬体の動作は、損傷が起きるまで一定回転速度で一方向に回転させるものであっても良い。この場合に、前記転動部品模擬体の動作は、試験開始時の加速度を任意に設定できるものとするのが望ましい。

【0020】

この試験方法において、前記転動部品模擬体の動作は、損傷が起きるまで加減速運転させるものであっても良い。この場合に、前記加減速運転のパターン設定では、少なくとも加速度,高速回転数,高速回転数での保持時間,減速度,低速回転数,低速回転数での保持時間の6パラメータをそれぞれ任意に設定でき、それを1パターンとして繰り返すものとするのが望ましい。

【0021】

この試験方法において、前記転動部品模擬体の動作は、損傷が起きるまで揺動運動させるものであっても良い。この場合に、前記揺動運動の角度と周波数を任意に設定できるものするのが望ましい。

【0022】

この試験方法において、前記転動部品模擬体の動作を行わせる駆動源としてサーボモータを用いると共に、転動部品模擬体はスピンドルを有する機構の一部を構成しており、前記サーボモータの主軸と前記スピンドルを直結させても良い。この場合に、前記サーボモータの主軸と前記スピンドルを直結させる機構は揺動運動を行う機構であり、かつクランク機構の揺動運動のように三角関数波形の速度変化が設定可能であることが望ましい。

揺動運動では、回転の場合とは異なり、損傷が起きても振動が大きく変化しない。クランク機構による揺動運動では、その振動が重畳するため、損傷が起きても振動で検出することが難しい。振動で損傷を精度よく検出できるようにするには、サーボモータの主軸と、転動部品模擬体を構成部品の1つとして持つ試験機構のスピンドルとを直結して揺動運動させることで、重畳する振動成分をなるべく排除する必要がある。さらに、できる限り試験機構のスピンドルなどの剛性を高くする必要がある。揺動運動条件としては、揺動の角度と周波数を任意に設定できることが望ましい。なお、サーボモータの主軸と試験機構のスピンドルを直結すると、クランク機構のような三角関数波形の速度変化を与えることは難しい。それを可能にするためには、シーケンサのプログラムによってサーボモータのアンプを制御すれば良い。

【0023】

また、前記転動部品模擬体の接触要素間に電流を流して金属接触率を測定し、前記スピンドルの支持軸受にセラミック製の転動体を用い、前記サーボモータの主軸と前記スピンドルを絶縁カップリングで連結しても良い。

【0024】

この発明の鋼製材料の転がりすべり疲労寿命試験装置は、鋼製材料の被試験体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記被試験体に転がりすべり接触を生じる負荷を与える手段と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備える。

この試験装置によると、この発明の試験方法につき前述したと同様に、なるべく外乱が少なく、水素脆性起因の早期損傷を効率よく起こさせることができる。

【0025】

この発明の鋼製材料の転がりすべり疲労寿命試験装置は、被試験体が転動部品材料である場合、次の構成とするのが良い。すなわち、この鋼製材料の転がりすべり疲労寿命試験方法は、鋼製材料からなる転動部品用材料の被試験体を構成要素に含めて、転動部品を試験用に模した部品である転動部品模擬体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記転動部品模擬体を動作させる転動部品模擬体駆動装置と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備える。

この試験装置によると、この発明の試験方法につき前述したと同様に、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる。

【0026】

前記転動部品模擬体駆動装置は、前記転動部品模擬体の動作を行わせる駆動源としてサーボモータを用い、前記転動部品模擬体はスピンドルを有する機構の一部を構成していて、前記サーボモータの主軸が、前記スピンドルと連結されるものであっても良い。

前記サーボモータの主軸と前記スピンドルを連結させる機構は揺動運動を行う機構であり、かつこの機構は、三角関数波形の速度変化が設定可能であるのが良い。

【0027】

この発明装置において、前記転動部品模擬体の接触要素間に電流を流して金属接触率を測定する金属接触率測定手段を設け、前記スピンドルの支持軸受にセラミック製の転動体を用い、前記サーボモータの主軸と前記スピンドルを絶縁カップリングで連結しても良い。

【0028】

この発明装置において、前記転動部品模擬体駆動装置は、前記転動部品模擬体の動作として、一定回転速度、一方向回転に加え、加減速運転、揺動運動が可能とするのが良い。 この発明装置において、前記試験油槽に潤滑油を入れる機構が、油浴潤滑機構であっても良い。

また、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構を、前記転動部品模擬体駆動装置における、それぞれが1個または1組の転動部品を動作させる機構部である各ヘッド部に設けても良い。

【発明の効果】

【0029】

この発明の鋼製材料の転がりすべり疲労寿命試験方法は、試験油槽内の潤滑油に、鋼製材料の被試験体を浸漬し、前記被試験体に転がりすべり接触を生じる負荷を与えて鋼製材料の転がりすべり疲労寿命の試験を行う転がりすべり疲労寿命試験方法であって、前記潤滑油中に水を注入し、潤滑油中の混入水分濃度を静電容量と油温とによって測定する方法であるため、なるべく外乱が少なく、水素脆性起因の早期損傷を効率よく起こさせることができる。

前記鋼製材料が転動部品用の材料であって、転動部品を試験用に模した部品である転動部品模擬体を、転動部品用材料の被試験体を構成要素に含めて製作し、試験油槽内の潤滑油に前記転動部品模擬体を浸漬して転動部品模擬体を動作させることにより、被試験体に転がりすべり接触を生じる負荷を与えるようにした場合は、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる。

【0030】

この発明の鋼製材料の転がりすべり疲労寿命試験装置は、鋼製材料の被試験体を浸漬せた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記被試験体に転がりすべり接触を生じる負荷を与える手段と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備えるため、なるべく外乱が少なく、水素脆性起因の早期損傷を効率よく起こさせることができる。

鋼製材料からなる転動部品用材料の被試験体を構成要素に含めて、転動部品を試験用に模した部品である転動部品模擬体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記転動部品模擬体を動作させる転動部品模擬体駆動装置と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備える場合は、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる。

【図面の簡単な説明】

【0031】

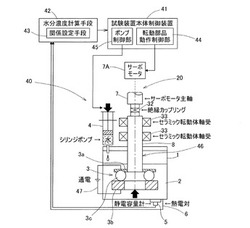

【図1】この発明の一実施形態にかかる鋼製材料の転がりすべり疲労寿命試験方法に用いる試験装置の一例の概念図である。

【図2】同試験方法における加減速運転の最小パターン設定の例を示すパターン図である。

【図3】試験装置の他の例の概念図である。

【図4】試験装置のさらに他の例の概念図である。

【図5】(A)は同試験方法に用いる転動部品模擬体を構成する試験片の一例の正面図、(B)は同試験片を組み込んだ転動部品模擬体の断面図である。

【図6】図5の転動部品模擬体の試験片の試験に用いる試験装置の断面図である。

【図7】同試験で測定した混入水分量の変化を示すグラフである。

【図8】潤滑油の飽和水分濃度測定に用いる試験装置の模式図である。

【図9】図8の試験装置で測定した混入水分濃度と静電容量の関係を示すグラフである。

【図10】水混入油の静電容量測定に用いる試験装置の模式図である。

【図11】図10の試験装置で測定した混入水分濃度と静電容量の関係を示すグラフである。

【図12】同試験で測定した油温と静電容量の関係を示すグラフである。

【発明を実施するための形態】

【0032】

この発明の一実施形態を図1〜図12と共に説明する。図1にこの試験方法の実施に使用する試験装置の一例を概念図で示す。この鋼製材料の転がりすべり疲労寿命試験装置は、試験装置本体40と、この試験装置本体40を制御する試験装置本体制御装置41と、水分濃度計算手段42とで構成される。試験装置本体40は、転動部品模擬体3を浸漬させた状態に潤滑油2を入れる試験油槽1と、この試験油槽1内で転動部品模擬体3を動作させる転動部品模擬体駆動装置20と、試験油槽1の潤滑油中に水を注入する水注入手段であるシリンジポンプ4と、試験油槽1の潤滑油2の静電容量を測定する静電容量測定手段である静電容量計5と、試験油槽1の潤滑油2の油温を測定する油温測定手段である熱電対6とを有する。

【0033】

転動部品模擬体3は、鋼製材料からなる転動部品用材料の被試験体を構成要素に含めて転動部品を試験用に模した部品である。図示の例では、転動部品模擬体3は、転動部品の一種であるスラスト玉軸受を模したものであり、内輪3aと外輪3bとの間にボールからなる転動体3cを設けて構成され、外輪3bが被試験体となる。この転動部品模擬体における被試験体である外輪3bは、円筒形状で端面が転走面となる。また、この転動部品模擬体3は、実際の転動部品であるスラスト軸受に比べて、転動体3cのサイズを大きくしてある。模擬の対象となる実際のスラスト軸受では、転動体が小さすぎ、わずかな荷重を与えるだけで接触面の最大面圧がかなり大きくなるため、転動部品模擬体3では転動体3cを大きくした。内輪3aは、そのように大きな転動体3cが転動できる溝を有するものを特別に製作して用いる。

【0034】

水分濃度計算手段42は、静電容量計5で測定した静電容量と熱電対6で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する手段である。水分濃度計算手段42は、静電容量と油温と混入水分濃度との関係を、計算式やテーブル等で定めた関係設定手段43を有し、入力された静電容量と油温とから、関係設定手段43に定められた関係を用いて混入水分濃度を計算する。

【0035】

試験装置本体制御装置41は、転動部品模擬体駆動装置20を制御する転動部品模擬体動作制御部44と、シリンジポンプ4を制御するポンプ制御部45と、試験装置本体40おけるその他の駆動部分を制御する制御部(図示せず)とを備える。試験装置本体制御装置41は、コンピュータ式のシーケンサまたは数値制御装置であり、パーソナルコンピュータ等のコンピュータとこれに実行されるプログラムとで構成される。

水分濃度計算手段42は、パーソナルコンピュータ等のコンピュータとこれに実行されるプログラムとで構成される。水分濃度計算手段42は、試験装置本体制御装置41を構成するコンピュータを用いたものであっても、試験装置本体制御装置41とは独立したコンピュータを用いたものであっても良い。

【0036】

この実施形態の鋼製材料の転がりすべり疲労寿命試験方法は、上記構成の試験装置を用いて、次のように行う。試験油槽1に入れた潤滑油2に、転動部品模擬体3を浸漬して動作させ、転動部品模擬体3における被試験体である外輪3bの転がりすべり疲労寿命の試験を行う。ここでは、シリンジポンプ4を用いて、前記潤滑油2中に水素源としての水を注入し、静電容量計5で計測した潤滑油2の静電容量と、熱電対6で計測した油温とによって、水分濃度計算手段42を用いて、潤滑油2中の混入水分濃度を測定する。

【0037】

同図の試験装置では、試験油槽1に潤滑油2を入れる機構として、油浴潤滑機構を用いており、試験油槽1内の潤滑油2中の混入水分濃度を測定する。上記「油浴潤滑機構」は、試験油槽1に潤滑油を溜めておき、その溜められた潤滑油で転動部品を潤滑する機構を言う。測定した混入水分濃度はシリンジポンプ4にフィードバックし、水注入量を変化させて混入水分濃度を制御する。すなわち、ポンプ制御部45は、水分濃度計算手段により出力された混入水分濃度に応じて、定められた規則に従い、混入水分濃度が定められた範囲に納まるように、シリンジポンプ4による注入量を変化させる。また、転動部品模擬体3の接触要素間(具体的には一対の軌道輪3a,3b間)に、通電手段47によって電流を流して金属接触率を測定する。転動部品模擬体駆動装置20における、サーボモータ7Aの主軸7と、転動部品模擬体3のいずれかの構成要素に結合されて転動部品模擬体3を動作させるスピンドル8とを直結して揺動運動させる。スピンドル8は転動部品模擬体3を構成要素の一つとして持つものであっても良い。サーボモータの主軸7とスピンドル8とは絶縁カップリング32で連結する。スピンドル8の支持軸受には、セラミック転動体軸受33を用いている。

転動部品模擬体3は、前述のように、この実施形態ではスラスト玉軸受を模した部品とされ、被試験体となる外輪3bは、設置台(図示せず)等に固定設置され、内輪3aがスピンドル8に固定されている。

【0038】

上記スピンドル8およびセラミック転動体軸受33により、転動部品模擬体駆動装置20のヘッド部46が構成される。ヘッド部46は、転動部品模擬体駆動装置20における、それぞれが1個または1組の転動部品模擬体3を動作させる機構部を言う。この実施形態ではヘッド部46を1台のみ設けたが、複数のヘッド部46を設け、複数の転動部品模擬体3を同時に試験するようにしても良い。

【0039】

ところで、転がりすべり疲労寿命試験による耐水素脆性評価では、鋼中への拡散性水素の侵入濃度は制御できない。また、厳しい条件での加速試験であり、実機条件を模擬するものではない。鋼材質の耐水素脆性評価については、〔発明が解決しようとする課題〕の欄で述べた拡散性水素の侵入濃度を制御しての評価がある。それに対し、潤滑油の種類,潤滑油への添加物,接触要素の接触面への表面処理などの耐水素脆性評価は、この実施形態のように拡散性水素の侵入濃度が制御できない転がりすべり疲労寿命試験で評価する必要がある。したがって、なるべく外乱が少なく、なるべく忠実に実機を模擬した転がりすべり疲労寿命試験によって、水素脆性起因の早期損傷を効率よく起こさせ、使用条件に応じた対策要素を見極めるのに、この実施形態の転がりすべり疲労寿命試験方法は有効である。なお、ユーザーからの理解を得るという点からは、鋼材質についても、転がりすべり疲労寿命試験による耐水素脆性評価を実施することが望ましい。

【0040】

水素脆性起因の早期損傷が起きる様々な転動部品の使用条件を鑑みると、以下の(1)〜(5)の機能を有する転がりすべり疲労寿命試験が望ましい。なお、試験装置における各ヘッド部46間で互いに影響が及ばないように、図1では各ヘッド部に油浴潤滑機構を用いているが、循環給油機構を用いても良い。これにより、各ヘッド部46で異なる条件の試験も可能になる。

(1)潤滑油2中に水素源としての水を注入する。

(2)潤滑油2中の混入水分濃度を静電容量と油温で監視する。

(3)(2)で監視した混入水分濃度をフィードバックし、水注入量を変化させて混入水分濃度を制御する

(4)一定回転速度,一方向回転だけでなく、加減速運転,揺動運動ができる。

(5)通電ができる。

【0041】

(1)の機能については、水を混入した潤滑油を定期的に交換する方法もあるが、工数がかかるとか、休日は交換できないなど、効率が悪い。そのため、この実施形態のように、水をシリンジポンプ4で注入したり、チューブポンプで注入するのが望ましい。シリンジポンプ4は微量注入に向いている。ヘッド部46に油浴潤滑機構を用いている図1の試験装置では、水の注入箇所は試験油槽1であるが、ヘッド部46に循環給油機構を用いる場合は試験油槽1または循環給油機構の循環給油部とする。

【0042】

(2)の機能を持たせる場合に、鉱油系で無添加の潤滑油の飽和水分濃度は高々200重量ppm であることに留意する必要がある。混入水分濃度は静電容量と油温によって測定できるが、静電容量を計測する静電容量計5は次の2タイプに大別される。1つは飽和水分濃度以下までしか測れないものであり、もう1つは飽和水分濃度を超えて白濁状態になっても測れるものである。前者のタイプの方が多いが、後者のものの中には混入水分濃度が10%以上でも測定できるものもある。上述したように、鉱油系の潤滑油の飽和水分濃度は高々200重量ppm である。200重量ppm の濃度の水混入油を定期交換した転がりすべり疲労寿命試験では、水の悪影響は見られないという結果が得られている。鉱油系で無添加の潤滑油の飽和水分濃度は微量だが、合成油系の潤滑油や鉱油系でも添加剤の種類によっては、飽和水分濃度はかなり高くなる。飽和水分濃度以下しか混入水分濃度が測れない静電容量計は、潤滑油2の飽和水分濃度を測るのに用いることができる。混入水分濃度と転がりすべり疲労寿命の関係を求めれば、潤滑油固有の飽和水分濃度が耐水素脆性の1つの指標になり得る可能性がある。

【0043】

(3)の機能については、潤滑油2中に一定濃度の水を混入し、マクロ的に閉鎖系として転がりすべり寿命試験をしても、混入水分濃度は約3h経過したあたりから大幅に減少する。潤滑油2中に水を一定流量で連続注入した場合も、混入水分濃度が変化することは容易に想像できる。(1)の機能のために水は水素源として注入するが、そのためには、(2)の機能において静電容量と油温によって監視した混入水分濃度をフィードバックし、水注入量を変化させて混入水分濃度を所定の範囲内に保つことが望ましい。

【0044】

(4)の機能について言えば、実際の転動部品は一定回転速度,一方向回転で用いられることはない。そのため、一定回転速度,一方向回転の他に、加減速運転,揺動運動もできることが望ましい。加減速運転については、少なくとも図2のようなパターン設定ができる必要がある。すなわち、加速度(rmax-rmin)/ta,高速回転数rmax,高速回転数での保持時間tmax,減速度(rmax-rmin)/td,低速回転数rmax,低速回転数での保持時間tminの6パラメータをそれぞれ任意に設定でき、それを1パターンとして加減速を繰り返すことである。揺動運動では、回転の場合とは異なり、損傷が起きても振動が大きく変化しない。クランク機構による揺動運動では、その振動が重畳するため、損傷が起きても振動で検出することが難しい。振動で損傷を精度よく検出できるようにするには、図1のようにサーボモータの主軸7と、転動部品模擬体3を構成部品の1つとして持つ試験機構のスピンドル8とを直結して揺動運動させることで、重畳する振動成分をなるべく排除する必要がある。さらに、できる限り試験機構のスピンドル8などの剛性を高くする必要がある。揺動運動条件としては、揺動の角度と周波数を任意に設定できることが望ましい。なお、サーボモータの主軸7と試験機構のスピンドル8を直結すると、クランク機構のような三角関数波形の速度変化を与えることは難しい。それを可能にするためには、シーケンサのプログラムによってサーボモータのアンプを制御すれば良い。

【0045】

(5)の機能を持たせる目的は次の2点である。

1つは微弱電流を転動部品模擬体3の接触要素間に流して接触面の金属接触率を測定することである。もう1つは1A程度の大電流を接触要素間に流して正極側を摩耗させることである。この現象を利用し、試験片を正極側にすることで、試験片の接触部に金属新生面を積極的に露出させ、水素の発生,侵入を促進することができる。このことは、非特許文献9にも開示されている。

【0046】

図1の試験装置を用いた鋼製材料の転がりすべり疲労寿命試験方法では、(1)〜(5)の全ての機能を満たしており、転動部品模擬体3が揺動運転することを前提とし、サーボモータ7Aの主軸7と試験機構のスピンドル8を直結した機構になっている。なお、揺動運転が不要な場合、高価で定格回転数が高々3000rpm のサーボモータよりも、安価なインダクションモータなどで試験機構のスピンドル8をベルト駆動するのが良い。この場合、サーボモータ7Aの駆動をスピンドル8に伝達する駆動伝達径にプーリ機構を設け、プーリ比を変えれば、試験機構のスピンドル8の回転速度を高めることができ、加減速運転の速度差を大きくするのにも有効である。なお、ヘッド部46に循環給油機構を用いる場合は、比較的給油速度が速いチューブポンプなどを用いるのが良い。この場合、試験油槽1の潤滑油量をなるべく一定に保つように、潤滑油の出入り量を等しくすることが望ましい。

【0047】

図1に示した試験装置の概念図では、転動部品模擬体3がスラスト軸受型である場合を示したが、スラスト軸受型の場合も鋼球の自転方向と公転方向が異なるため、転動部品模擬体3における試験片と鋼球の接触面ですべりが生じる。さらに積極的に接触面にすべりを与えるには、接触要素の運動機構を工夫すればよい。転動部品模擬体3として歯車材を評価する場合、歯車ではさらに大きなすべりが作用するため、試験片とそれに接触する物体の周速差を強制的に変えるなどし、接触面に大きなすべりを作用させる工夫が必要である。

【0048】

図3および図4は、この実施形態の鋼製材料の転がりすべり疲労寿命試験方法に用いる試験装置の他の例を概念図として示している。図3の試験装置では、試験油槽1に潤滑油2を入れる機構として、循環給油機構9を用いている。ここでの循環給油機構9は、循環路10の途中に循環ポンプ11、静電容量計5、および熱電対6を設けて構成される。この場合でも、静電容量計5および熱電対6は図1のように試験油槽1に設けても良い。

【0049】

ここで、潤滑油2への水の混合状態が良好でない場合、混入水分濃度が高くなるにつれて、静電容量の値が不安定になる。そのため、潤滑油2と水がよく混合した状態で静電容量を測定することが望ましい。そこで、図4の試験装置では、図3の試験装置において、試験油槽1の潤滑油2の排出口と循環ポンプ11との間にリザーブタンク12を設け、そこに潤滑油2を溜めて磁気式攪拌機13などで攪拌し、静電容量と温度を測定するようにしている。熱電対6はリザーブタンク12に設ける。潤滑油2と水を十分に混合させるためには、リザーブタンク12の容積を小さくして攪拌効果を大きくする方が良い。目安として、潤滑油量は100mL以下とすることが望ましい。さらに望ましいことは、潤滑油2よりも比重が大きい水が、試験油槽1やリザーブタンク12から排出されやすくすることである。そのために、図4の試験装置では、試験油槽1およびリザーブタンク12のそれぞれの潤滑油2の排出口を底角部1a,12a(同図中に○を付して示す)としている。さらに、試験油槽1およびリザーブタンク12のそれぞれ内部を円柱状とし、底角部1a,12aの全周に連続して、いわゆるヌスミとなる外角側に凹む溝状の凹部1aa,12aaを設けることが望ましい。これらの工夫をすることにより、水よりも比重の大きな添加物質も循環しやすくなる。

【0050】

図1,図3,図4の試験装置を用いた試験方法では、シリンジポンプ4を用いて試験油槽1に水を注入するが、以下には、試験油槽1中の水混入油を定期交換して行った転がりすべり疲労寿命試験方法の具体例を示す。

軸受鋼SUJ2を用い、図5(A)に示す被試験体であるテーパ形状外輪試験片(熱処理後は研削仕上げ、内径軌道面は面粗さRq ≒0.03μm)14を製作した。熱処理は850℃のRXガス雰囲気中で50min加熱してずぶ焼入を施した後、180℃で120minの焼戻しを施した。試験は、図5(B)に示すように、テーパ形状外輪試験片14にアンギュラ玉軸受7306Bの内輪(SUJ2標準焼入焼戻品)15、鋼球(SUJ2標準焼入焼戻品,13個)16、保持器17を組み合わせて転動部品模擬体3として行った。外輪試験片14をテーパ形状にしたのは、鋼球16と接触角をもって回転することにより、鋼球16がスピンして外輪試験片14との接触面にすべりが生じるためである。〔発明が解決しようとする課題〕の欄で述べたように、すべりが生じる場合、水素脆性起因の早期損傷が起きる頻度が高くなる。

【0051】

図6には、この具体的試験方法で用いる試験装置の模式図を示す。同図における左側の機構部が評価側部20a、右側の機構部がダミー側部20bである。同図中において、損傷対象のテーパ形状外輪試験片14はハッチングして示している。アキシャル荷重Fa =2.94kNのみを作用させ、2733min-1で内輪15を回転させた。潤滑油にはVG100の無添加タービン油(密度0.887g/cm3 ,動粘度100.9mm2 /s@40℃,11.68mm2 /s@100℃)を用い、それに200重量ppm ,5重量%の純水を混入した。評価側に60mLの水混入油を入れ、潤滑油の入口(下側)と出口(上側)をチューブ18でつないで閉鎖系とした。図5(B)に矢印で示す方向にポンプ作用によって潤滑油の流れが生じるため、水混入油は循環して攪拌される。試験は20h行い、その間に損傷が起きなければ、新たに作成した水混入油に交換した。損傷が生じるまで20hの試験と水混入油の交換を繰り返した。損傷検出は振動計で行った。なお、図6に示す試験装置における中央の円筒ころ軸受19はラジアル荷重を作用させるためのもので、今回の試験には無関係である。

【0052】

アキシャル荷重Fa =2.94kNのみを作用させた場合の弾性ヘルツ接触計算での外輪試験片14と鋼球16の間の最大接触面圧は3GPaである。なお、弾性ヘルツ接触計算では、ヤング率Eとポアソン比νはSUJ2標準焼入焼戻品の実測値であるE=204GPa,ν=0.3とした。水混入を無視した弾性流体潤滑計算でのテーパ形状外輪試験片14と鋼球16の間の油膜パラメータは約3である。ただし、鋼球16の面粗さは実測値Rq =0.0178μmで一定とした。テーパ外輪形状試験片14の単体の計算寿命L10h は、2円筒モデルに変換して計算すると2611hである。L10h の求め方は非特許文献10に開示されている。ただし、すべりの影響は無視した。

【0053】

初期混入水分濃度が5重量%の試験中に、定期的に潤滑油を少量サンプリングし、混入水分濃度を電量滴定法で測定して経時変化を調べた。その結果、図7にグラフで示すように、混入水分濃度は約3h経過したあたりから大幅に減少した。上記のように閉鎖系とはいえ、それはマクロ的であって、完全に隙間をなくすことは不可能である。水分は目視ではわからない小さな隙間から蒸発したと考えられる。この転がりすべり疲労寿命試験の結果は、表1に示す通りである。

【0054】

【表1】

【0055】

200重量ppm の水混入油では、試験片5個すべて1000hまで損傷は起きず、試験を打ち切った。一方、5重量%の水混入油では、試験片5個すべてに計算寿命の1/100のオーダーの早期損傷が生じた。損傷形態は、すべて表層を起点とする内部起点型はく離であった。なお、SUJ2製鋼球16にも3GPaの最大接触面圧が作用するが、はく離は生じなかった。鋼球16はテーパ形状外輪試験片14に比べて有効負荷体積が大きいためと考えられる。今回用いた潤滑油の飽和水分濃度の上限値程度の水混入では、寿命に及ばず水の影響はないといえる。一方、水が多量に混入する場合、水素が発生し、鋼中に侵入したために極めて早期に内部起点型はく離が起きたと考えられる。表1中には、5重量%の水混入油を態紀伊交換した場合の寿命を、2母数ワイブル分布に当てはめて求めたL10,L50,およびe(ワイブルスロープ)を示した。

【0056】

次に、図1,図3,図4の試験装置のように、試験油槽1中の潤滑油2に水を一定流量で微量注入して行った転がりすべり疲労寿命試験方法の具体例を示す。

前記試験方法の場合と同じ図5に示す試験片14、および図6に示す試験装置を用い、荷重条件、回転速度も同じとし、同じ潤滑油(水混入なし)60mLを入れ、潤滑油の入口(下側)と出口(上側)をチューブ18でつないで閉鎖系とした。試験開始と同時に、シリンジポンプ4(図1)によってチューブ18の途中から純水の連続注入を開始した。純水の注入速度は0.5mL/hとした。この場合、混入水分濃度の経時変化は測定しなかったが、図7の結果から、この場合も混入水分濃度が変化することは容易に想像できる。この転がりすべり疲労寿命試験の結果は、表2に示す通りである。

【0057】

【表2】

【0058】

この場合も試験片6個のすべてに、先の試験方法である5重量%の水混入油を定期交換した場合と同程度の寿命の早期損傷が生じた。損傷形態は、この場合も、すべて表層を起点とする内部起点型はく離であった。また、この場合も、SUJ2製鋼球16にも3GPaの最大接触面圧が作用するが、はく離は生じなかった。表2中には、寿命を2母数ワイブル分布に当てはめて求めたL10,L50,およびe(ワイブルスロープ)を示した。

【0059】

次に、静電容量計5による潤滑油の飽和水分濃度と混入水分濃度の測定の具体例を説明する。

先述したように、潤滑油中の混入水分濃度は静電容量と温度によって測定でき、これに用いる静電容量計5は次の2つのタイプに大別される。1つは飽和水分濃度以下までしか測定できないものであり、もう1つは飽和水分濃度を超えて白濁状態になっても測定できるものである。

先ず、飽和水分濃度以下までしか測定できない静電容量計5を用い、潤滑油の飽和水分濃度を測定した。潤滑油は、先の転がりすべり疲労寿命試験の具体例で用いたVG100の無添加タービン油である。図8(A)に模式図で示すように、静電容量計5を取付けた容器21(例えば図1の試験装置における試験油槽1に見立てたもの)に潤滑油を入れ、シリカゲル入れを設けた上蓋22をして、温度調整ができる磁気式攪拌機13で攪拌しながら110℃に熱して1h放置し、その間に油中に混入していた微量水分を蒸発させて、シリカゲルに吸着させた。その後、図8(B)に模式図で示すように、40℃に保持して純水をシリンジポンプ4を用いて一定速度0.05mL/hで注入した。図9には、そのときの静電容量の経時変化をグラフで示している。この静電容量計5は、水分活性として0〜1の値を出力する。「0」は混入水分濃度がゼロの場合、「1」は混入水分濃度が飽和水分濃度以上の場合である。図9のように、167重量ppm で測定値が1になったことから、その値が飽和水分濃度になる。混入水分濃度と転がりすべり疲労寿命の関係を調べれば、潤滑油固有の飽和水分濃度が耐水素脆性の1つの指標になり得る可能性がある。

【0060】

次に、飽和水分濃度を超えて白濁状態になっても測定できる静電容量計5を用い、潤滑油中の水分濃度を変えて静電容量を測定した。潤滑油は、先の転がりすべり疲労寿命試験の具体例で用いたVG100の無添加タービン油である。図10(A)に模式図で示すように、100mLのビーカー31(例えば図1の試験装置における試験油槽1に見立てたもの)に70〜80mLの潤滑油を入れ、純水を混入し、十分に混合するまで温度調整ができる磁気式攪拌機13で33℃に保持した状態で攪拌した。その後、図10(B)に模式図で示すように、静電容量計5を取付けて静電容量を測定した。その結果を、図11にグラフで示している。このグラフから、相関が良い混入水分濃度と静電容量の線形関係が得られたことが分かる。さらに、水混入なしの潤滑油について、約25℃(室温)から約115℃まで昇温しながら静電容量を測定した。その結果を、図12にグラフで示している。このグラフから、相関が良い油温と静電容量の線形関係が得られたことが分かる。図11,図12のグラフから分かるように、静電容量は混入水分濃度と油温に依存する。変化し得る混入水分濃度と温度の範囲において、図11,図12のような関係を複数求め、目的変数を混入水分濃度、従属変数を静電容量,油温として関数にすれば、静電容量と油温から混入水分濃度を求めることができる。

【0061】

このように、この実施形態の鋼製材料の転がりすべり疲労寿命試験方法によると、試験油槽1に溜めた潤滑油2に被試験体である転動部品模擬体3を浸漬して動作させ、潤滑油2中に水を注入し、潤滑油2中の混入水分濃度を静電容量と油温によって測定するようにしているので、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせ、転動部品模擬体3の使用条件に応じた対策要素が見極められるようになる。

【0062】

なお、上記実施形態では、鋼製材料が転動部品用の材料である場合につき説明したが、この発明は、鋼製材料一般の転がりすべり疲労寿命試験に適用することができる。また、上記実施形態では、転動部品模擬体3を用いて試験を行うようにしたが、転動部品模擬体3を用いることなく、鋼製材料の被試験体に転がりすべり接触を生じる負荷を与えて試験を行うようにしても良い。

【符号の説明】

【0063】

1…試験油槽

2…潤滑油

3…転動部品模擬体

3b…外輪(被試験体)

4…シリンジポンプ

5…静電容量

6…熱電対

7…サーボモータの主軸

8…スピンドル

9…循環給油機構

11…循環ポンプ

12…リザーブタンク

13…攪拌機

42…水分濃度計算手段

41…試験装置本体制御装置

45…ポンプ制御部

44…転動部品模擬体動作制御部

46…ヘッド部

【技術分野】

【0001】

この発明は、転動部品用材料等の鋼製材料の転がりすべり疲労寿命試験方法、およびその試験方法の実施に使用される試験装置に関する。

【背景技術】

【0002】

軸受などの転動部品は、水が混入する条件下や、すべりを伴う条件下で使用されると、水や潤滑剤が分解して水素が発生し、それが鋼中に侵入することで早期損傷が起きることがある(非特許文献1〜6)。例えば、転動部品の接触面で金属接触が起き、金属新生面が露出すると、水や潤滑剤の分解による水素の発生と、鋼中への水素の侵入が促進される。このことは、水や潤滑油を滴下しながらエメリー紙で転動部品用鋼をアブレシブ摩耗させた後に昇温脱離水素分析を行った結果、鋼中から拡散性水素が明瞭に検出された実験事実によって証明されている( 非特許文献7)。この実験結果によると、潤滑油よりも水を滴下した方が多くの拡散性水素が検出されることから、すべりが生じる条件で用いられる転動部品の潤滑剤に水が混入すると、さらに水素が発生し、鋼中に侵入しやすくなるといえる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−138376号公報

【非特許文献】

【0004】

【非特許文献1】エル.グランベルグ( L. Grunberg)著, Proc. Phys. Soc. (London), B66 (1953) 153-161.

【非特許文献2】エル.グランベルグ、ディ.スコット( L. Grunberg and D. Scott)著, J. Inst. Petrol., 44 (1958) 406-410.

【非特許文献3】エル.グランベルグ( L. Grunberg), ディ. ティ. ジャミソン、ディ.スコット(D. T. Jamieson and D. Scott)著, Philosophical magazine, 8 (1963) 1553-1568.

【非特許文献4】ピー.シャッツベルグ、アイ.エム.フェルセン( P. Schatzberg and I. M. Felsen)著, Wear, 12 (1968) 331-342.

【非特許文献5】ピー.シャッツベルグ( P. Schatzberg)著, J. Lub. Tech., 231 (1971) 231-235.

【非特許文献6】ケイ.タマダ、エッチ.タナカ( K. Tamada and H. Tanaka)著, Wear, 199 (1996) 245-252.

【非特許文献7】谷本啓, 田中宏昌, 杉村丈一, トライボロジー会議予稿集, (2010-5 東京), 203-204.

【非特許文献8】ワイ.マツバラ、エッチ.ハマダ( Y. Matsubara and H. Hamada)著, Bearing Steel Technology, ASTM STP1465, J. M. Beswick Ed., (2007), 153-166.

【非特許文献9】エッチ.ミカミ、ティ.カワムラ( H. Mikami and T. Kawamura) 著, SAE Paper, (2007), No. 2007-01-0113.

【非特許文献10】牧野智昭,学位論文(京都大学),(2000),134p

【発明の概要】

【発明が解決しようとする課題】

【0005】

水素は鋼の疲労強度を著しく低下させるため(非特許文献8)、さほど大きくない最大接触面圧でも水素が鋼中に侵入すれば、転動部品は早期損傷に至る。転がり軸受や歯車などの転動部品は、今後ますます水素が発生しやすい条件で使用される傾向にある。したがって、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる転動部品の転がりすべり疲労寿命試験方法およびその試験方法の実施に使用される装置の開発が必要であり、それによって使用条件に応じた対策要素を見極める必要がある。

【0006】

水素脆性起因の早期損傷という点から、鋼材質の耐水素脆性については、鋼中への拡散性水素の侵入濃度を制御して評価することが望ましい。その評価方法として、拡散性水素の濃度が試験片最小径部の中心までほぼ均一になるようにチャージした後、極めて高速な負荷が可能な超音波軸荷重疲労試験を行い、拡散性水素が散逸しないうちに疲労させる評価方法が提案されている(例えば特許文献1)。

また、電流密度を変えて試験片に陰極電解で拡散性水素をチャージした後、超音波軸荷重疲労試験を行った結果では、拡散性水素濃度が増加するにつれて疲労強度が低下し、両者間に直線関係があるという報告がなされている(非特許文献8)。このことは、拡散性水素濃度が疲労強度低下の支配因子であることを意味し、拡散性水素の侵入濃度を制御することで本質的な耐水素脆性評価を行うことが有効であることを示唆している。

【0007】

このような、先行技術の観点から、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる転動部品の転がりすべり疲労寿命試験方法が望まれており、これによって、使用条件に応じた対策要素の見極めが可能になることが期待されている。

【0008】

この発明の目的は、なるべく外乱が少なく、水素脆性起因の早期損傷を効率よく起こさせることができる鋼製材料の転がりすべり疲労寿命試験方法、およびその試験方法の実施に使用される装置を提供することである。

この発明の他の目的は、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる鋼製材料の転がりすべり疲労寿命試験方法、およびその試験方法の実施に使用される装置を提供することである。

【課題を解決するための手段】

【0009】

この発明の鋼製材料の転がりすべり疲労寿命試験方法は、試験油槽内の潤滑油に、鋼製材料の被試験体を浸漬し、前記被試験体に転がりすべり接触を生じる負荷を与えて鋼製材料の転がりすべり疲労寿命の試験を行う転がりすべり疲労寿命試験方法であって、前記潤滑油中に水を注入し、潤滑油中の混入水分濃度を静電容量と油温とによって測定することを特徴とする。前記鋼製材料は転動部品用の材料であっても良い。なお、「転がりすべり疲労寿命」とは、すべりを伴う転がり接触を行う部分の疲労寿命をいう。

この試験方法によると、潤滑油に被試験体である転動部品を浸漬して、転がりすべり接触を生じる負荷を与え、潤滑油中に、水素源としての水を注入する。この状態で、潤滑油中の混入水分濃度を、静電容量と油温の測定によって、これらの測定値から求めるようにしている。そのため、なるべく外乱が少なく、水素脆性起因の早期損傷を効率良く起こさせることができる。

【0010】

この発明方法において、前記鋼製材料が転動部品用の材料である場合、転動部品を試験用に模した部品である転動部品模擬体を、前記転動部品用材料の被試験体を構成要素に含めて製作し、試験油槽内の潤滑油に前記転動部品模擬体を浸漬して前記転動部品模擬体を動作させることにより、被試験体に転がりすべり接触を生じる負荷を与えるのが良い。

なお、この明細書において、「転動部品」とは、転がり接触を生じる機械部品を言い、例示すると、転がり軸受や歯車がある。また、ここで言う「転動部品」は、転がり軸受のように、内外の軌道輪や転動体等の複数の構成要素を組み立てたものであっても、またその構成要素である転動体や軌道輪であっても良い。また、前記「転動部品模擬体」は、必ずしも転動部品の形状,寸法まで模したものである必要はなく、構成要素となる被試験体に転がりすべり接触を生じる負荷を与えられるように転動部品を試験用に模したものであれば良い。また、試験に用いる前記「転動部品模擬体」は実際の転動部品であっても良い。

この試験方法によると、被試験体を構成要素として含む転動部品模擬体を潤滑油に浸漬して動作させ、潤滑油中に水素源としての水を注入する。この状態で、潤滑油中の混入水分濃度を、静電容量と油温の測定によって、これらの測定値から求める。そのため、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率良く起こさせることができる。

【0011】

この試験方法において、前記試験油槽に潤滑油を入れる機構が油浴潤滑機構であり、試験油槽内の潤滑油中の混入水分濃度を測定するものとしても良い。上記「油浴潤滑機構」は、試験油槽に潤滑油を溜めておき、その溜められた潤滑油で転動部品模擬体を潤滑する機構を言う。

【0012】

また、この試験方法において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、試験油槽内の潤滑油中の混入水分濃度を測定するものとしても良い。上記「循環給油機構」は、試験油槽内の潤滑油が常に入れ替わるように循環させる機構を言う。

【0013】

この試験方法において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構の循環給油部の潤滑油中の混入水分濃度を測定するものとしても良い。

【0014】

この試験方法において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構の循環ポンプと前記試験油槽の潤滑油の排出口との間にリザーブタンクを設け、このリザーブタンクに潤滑油を溜めて攪拌し、攪拌した潤滑油中の混入水分濃度を測定するものとしても良い。この場合に、前記リザーブタンク中に溜める潤滑油量は100mL 以下とするのが望ましい。

潤滑油への水の混合状態が良好でない場合、混入水分濃度が高くなるにつれて、静電容量の値が不安定になる。そのため、潤滑油と水がよく混合した状態で静電容量を測定する必要がある。そこで、試験油槽の潤滑油の排出口と循環ポンプとの間にリザーブタンクを設け、そこに潤滑油を溜めて攪拌し、静電容量と温度を測定するのが望ましい。

【0015】

この試験方法において、前記試験油槽および前記リザーブタンクにおける底角部に、潤滑油の排出口を設けても良い。この場合に、前記試験油槽および前記リザーブタンクの内部を円柱形状とし、それらの底角部に凹部を設けるのが望ましい。

試験油槽およびリザーブタンクにおける底角部に潤滑油の排出口を設けた場合、潤滑油よりも比重が大きい水が、試験油槽やリザーブタンクから排出されやすくなる。また、試験油槽およびリザーブタンクのそれぞれ内部を円柱状とし、それらの底角部に凹部を設けた場合、水よりも比重の大きな添加物質も循環しやすくなる。

【0016】

この試験方法において、測定した潤滑油中の混入水分濃度をフィードバックし、水注入量を変化させて混入水分濃度を制御するものとしても良い。この場合に、測定した潤滑油の飽和水分濃度に基づき、制御する潤滑油中の混入水分濃度を決めるのが望ましい。

【0017】

この試験方法において、前記潤滑油中への水の注入を、シリンジポンプを用いて微量注入するものとしても良い。

【0018】

この試験方法において、前記転動部品模擬体の動作は、接触する転動部品模擬体要素間の運動機構によって接触面にすべりを生じさせるものであっても良い。

この試験方法において、前記転動部品模擬体の動作は、接触する転動部品模擬体要素間の接触面に強制的にすべりを生じさせるものであっても良い。

【0019】

この試験方法において、前記転動部品模擬体の動作は、損傷が起きるまで一定回転速度で一方向に回転させるものであっても良い。この場合に、前記転動部品模擬体の動作は、試験開始時の加速度を任意に設定できるものとするのが望ましい。

【0020】

この試験方法において、前記転動部品模擬体の動作は、損傷が起きるまで加減速運転させるものであっても良い。この場合に、前記加減速運転のパターン設定では、少なくとも加速度,高速回転数,高速回転数での保持時間,減速度,低速回転数,低速回転数での保持時間の6パラメータをそれぞれ任意に設定でき、それを1パターンとして繰り返すものとするのが望ましい。

【0021】

この試験方法において、前記転動部品模擬体の動作は、損傷が起きるまで揺動運動させるものであっても良い。この場合に、前記揺動運動の角度と周波数を任意に設定できるものするのが望ましい。

【0022】

この試験方法において、前記転動部品模擬体の動作を行わせる駆動源としてサーボモータを用いると共に、転動部品模擬体はスピンドルを有する機構の一部を構成しており、前記サーボモータの主軸と前記スピンドルを直結させても良い。この場合に、前記サーボモータの主軸と前記スピンドルを直結させる機構は揺動運動を行う機構であり、かつクランク機構の揺動運動のように三角関数波形の速度変化が設定可能であることが望ましい。

揺動運動では、回転の場合とは異なり、損傷が起きても振動が大きく変化しない。クランク機構による揺動運動では、その振動が重畳するため、損傷が起きても振動で検出することが難しい。振動で損傷を精度よく検出できるようにするには、サーボモータの主軸と、転動部品模擬体を構成部品の1つとして持つ試験機構のスピンドルとを直結して揺動運動させることで、重畳する振動成分をなるべく排除する必要がある。さらに、できる限り試験機構のスピンドルなどの剛性を高くする必要がある。揺動運動条件としては、揺動の角度と周波数を任意に設定できることが望ましい。なお、サーボモータの主軸と試験機構のスピンドルを直結すると、クランク機構のような三角関数波形の速度変化を与えることは難しい。それを可能にするためには、シーケンサのプログラムによってサーボモータのアンプを制御すれば良い。

【0023】

また、前記転動部品模擬体の接触要素間に電流を流して金属接触率を測定し、前記スピンドルの支持軸受にセラミック製の転動体を用い、前記サーボモータの主軸と前記スピンドルを絶縁カップリングで連結しても良い。

【0024】

この発明の鋼製材料の転がりすべり疲労寿命試験装置は、鋼製材料の被試験体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記被試験体に転がりすべり接触を生じる負荷を与える手段と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備える。

この試験装置によると、この発明の試験方法につき前述したと同様に、なるべく外乱が少なく、水素脆性起因の早期損傷を効率よく起こさせることができる。

【0025】

この発明の鋼製材料の転がりすべり疲労寿命試験装置は、被試験体が転動部品材料である場合、次の構成とするのが良い。すなわち、この鋼製材料の転がりすべり疲労寿命試験方法は、鋼製材料からなる転動部品用材料の被試験体を構成要素に含めて、転動部品を試験用に模した部品である転動部品模擬体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記転動部品模擬体を動作させる転動部品模擬体駆動装置と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備える。

この試験装置によると、この発明の試験方法につき前述したと同様に、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる。

【0026】

前記転動部品模擬体駆動装置は、前記転動部品模擬体の動作を行わせる駆動源としてサーボモータを用い、前記転動部品模擬体はスピンドルを有する機構の一部を構成していて、前記サーボモータの主軸が、前記スピンドルと連結されるものであっても良い。

前記サーボモータの主軸と前記スピンドルを連結させる機構は揺動運動を行う機構であり、かつこの機構は、三角関数波形の速度変化が設定可能であるのが良い。

【0027】

この発明装置において、前記転動部品模擬体の接触要素間に電流を流して金属接触率を測定する金属接触率測定手段を設け、前記スピンドルの支持軸受にセラミック製の転動体を用い、前記サーボモータの主軸と前記スピンドルを絶縁カップリングで連結しても良い。

【0028】

この発明装置において、前記転動部品模擬体駆動装置は、前記転動部品模擬体の動作として、一定回転速度、一方向回転に加え、加減速運転、揺動運動が可能とするのが良い。 この発明装置において、前記試験油槽に潤滑油を入れる機構が、油浴潤滑機構であっても良い。

また、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構を、前記転動部品模擬体駆動装置における、それぞれが1個または1組の転動部品を動作させる機構部である各ヘッド部に設けても良い。

【発明の効果】

【0029】

この発明の鋼製材料の転がりすべり疲労寿命試験方法は、試験油槽内の潤滑油に、鋼製材料の被試験体を浸漬し、前記被試験体に転がりすべり接触を生じる負荷を与えて鋼製材料の転がりすべり疲労寿命の試験を行う転がりすべり疲労寿命試験方法であって、前記潤滑油中に水を注入し、潤滑油中の混入水分濃度を静電容量と油温とによって測定する方法であるため、なるべく外乱が少なく、水素脆性起因の早期損傷を効率よく起こさせることができる。

前記鋼製材料が転動部品用の材料であって、転動部品を試験用に模した部品である転動部品模擬体を、転動部品用材料の被試験体を構成要素に含めて製作し、試験油槽内の潤滑油に前記転動部品模擬体を浸漬して転動部品模擬体を動作させることにより、被試験体に転がりすべり接触を生じる負荷を与えるようにした場合は、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる。

【0030】

この発明の鋼製材料の転がりすべり疲労寿命試験装置は、鋼製材料の被試験体を浸漬せた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記被試験体に転がりすべり接触を生じる負荷を与える手段と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備えるため、なるべく外乱が少なく、水素脆性起因の早期損傷を効率よく起こさせることができる。

鋼製材料からなる転動部品用材料の被試験体を構成要素に含めて、転動部品を試験用に模した部品である転動部品模擬体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記転動部品模擬体を動作させる転動部品模擬体駆動装置と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備える場合は、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせることができる。

【図面の簡単な説明】

【0031】

【図1】この発明の一実施形態にかかる鋼製材料の転がりすべり疲労寿命試験方法に用いる試験装置の一例の概念図である。

【図2】同試験方法における加減速運転の最小パターン設定の例を示すパターン図である。

【図3】試験装置の他の例の概念図である。

【図4】試験装置のさらに他の例の概念図である。

【図5】(A)は同試験方法に用いる転動部品模擬体を構成する試験片の一例の正面図、(B)は同試験片を組み込んだ転動部品模擬体の断面図である。

【図6】図5の転動部品模擬体の試験片の試験に用いる試験装置の断面図である。

【図7】同試験で測定した混入水分量の変化を示すグラフである。

【図8】潤滑油の飽和水分濃度測定に用いる試験装置の模式図である。

【図9】図8の試験装置で測定した混入水分濃度と静電容量の関係を示すグラフである。

【図10】水混入油の静電容量測定に用いる試験装置の模式図である。

【図11】図10の試験装置で測定した混入水分濃度と静電容量の関係を示すグラフである。

【図12】同試験で測定した油温と静電容量の関係を示すグラフである。

【発明を実施するための形態】

【0032】

この発明の一実施形態を図1〜図12と共に説明する。図1にこの試験方法の実施に使用する試験装置の一例を概念図で示す。この鋼製材料の転がりすべり疲労寿命試験装置は、試験装置本体40と、この試験装置本体40を制御する試験装置本体制御装置41と、水分濃度計算手段42とで構成される。試験装置本体40は、転動部品模擬体3を浸漬させた状態に潤滑油2を入れる試験油槽1と、この試験油槽1内で転動部品模擬体3を動作させる転動部品模擬体駆動装置20と、試験油槽1の潤滑油中に水を注入する水注入手段であるシリンジポンプ4と、試験油槽1の潤滑油2の静電容量を測定する静電容量測定手段である静電容量計5と、試験油槽1の潤滑油2の油温を測定する油温測定手段である熱電対6とを有する。

【0033】

転動部品模擬体3は、鋼製材料からなる転動部品用材料の被試験体を構成要素に含めて転動部品を試験用に模した部品である。図示の例では、転動部品模擬体3は、転動部品の一種であるスラスト玉軸受を模したものであり、内輪3aと外輪3bとの間にボールからなる転動体3cを設けて構成され、外輪3bが被試験体となる。この転動部品模擬体における被試験体である外輪3bは、円筒形状で端面が転走面となる。また、この転動部品模擬体3は、実際の転動部品であるスラスト軸受に比べて、転動体3cのサイズを大きくしてある。模擬の対象となる実際のスラスト軸受では、転動体が小さすぎ、わずかな荷重を与えるだけで接触面の最大面圧がかなり大きくなるため、転動部品模擬体3では転動体3cを大きくした。内輪3aは、そのように大きな転動体3cが転動できる溝を有するものを特別に製作して用いる。

【0034】

水分濃度計算手段42は、静電容量計5で測定した静電容量と熱電対6で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する手段である。水分濃度計算手段42は、静電容量と油温と混入水分濃度との関係を、計算式やテーブル等で定めた関係設定手段43を有し、入力された静電容量と油温とから、関係設定手段43に定められた関係を用いて混入水分濃度を計算する。

【0035】

試験装置本体制御装置41は、転動部品模擬体駆動装置20を制御する転動部品模擬体動作制御部44と、シリンジポンプ4を制御するポンプ制御部45と、試験装置本体40おけるその他の駆動部分を制御する制御部(図示せず)とを備える。試験装置本体制御装置41は、コンピュータ式のシーケンサまたは数値制御装置であり、パーソナルコンピュータ等のコンピュータとこれに実行されるプログラムとで構成される。

水分濃度計算手段42は、パーソナルコンピュータ等のコンピュータとこれに実行されるプログラムとで構成される。水分濃度計算手段42は、試験装置本体制御装置41を構成するコンピュータを用いたものであっても、試験装置本体制御装置41とは独立したコンピュータを用いたものであっても良い。

【0036】

この実施形態の鋼製材料の転がりすべり疲労寿命試験方法は、上記構成の試験装置を用いて、次のように行う。試験油槽1に入れた潤滑油2に、転動部品模擬体3を浸漬して動作させ、転動部品模擬体3における被試験体である外輪3bの転がりすべり疲労寿命の試験を行う。ここでは、シリンジポンプ4を用いて、前記潤滑油2中に水素源としての水を注入し、静電容量計5で計測した潤滑油2の静電容量と、熱電対6で計測した油温とによって、水分濃度計算手段42を用いて、潤滑油2中の混入水分濃度を測定する。

【0037】

同図の試験装置では、試験油槽1に潤滑油2を入れる機構として、油浴潤滑機構を用いており、試験油槽1内の潤滑油2中の混入水分濃度を測定する。上記「油浴潤滑機構」は、試験油槽1に潤滑油を溜めておき、その溜められた潤滑油で転動部品を潤滑する機構を言う。測定した混入水分濃度はシリンジポンプ4にフィードバックし、水注入量を変化させて混入水分濃度を制御する。すなわち、ポンプ制御部45は、水分濃度計算手段により出力された混入水分濃度に応じて、定められた規則に従い、混入水分濃度が定められた範囲に納まるように、シリンジポンプ4による注入量を変化させる。また、転動部品模擬体3の接触要素間(具体的には一対の軌道輪3a,3b間)に、通電手段47によって電流を流して金属接触率を測定する。転動部品模擬体駆動装置20における、サーボモータ7Aの主軸7と、転動部品模擬体3のいずれかの構成要素に結合されて転動部品模擬体3を動作させるスピンドル8とを直結して揺動運動させる。スピンドル8は転動部品模擬体3を構成要素の一つとして持つものであっても良い。サーボモータの主軸7とスピンドル8とは絶縁カップリング32で連結する。スピンドル8の支持軸受には、セラミック転動体軸受33を用いている。

転動部品模擬体3は、前述のように、この実施形態ではスラスト玉軸受を模した部品とされ、被試験体となる外輪3bは、設置台(図示せず)等に固定設置され、内輪3aがスピンドル8に固定されている。

【0038】

上記スピンドル8およびセラミック転動体軸受33により、転動部品模擬体駆動装置20のヘッド部46が構成される。ヘッド部46は、転動部品模擬体駆動装置20における、それぞれが1個または1組の転動部品模擬体3を動作させる機構部を言う。この実施形態ではヘッド部46を1台のみ設けたが、複数のヘッド部46を設け、複数の転動部品模擬体3を同時に試験するようにしても良い。

【0039】

ところで、転がりすべり疲労寿命試験による耐水素脆性評価では、鋼中への拡散性水素の侵入濃度は制御できない。また、厳しい条件での加速試験であり、実機条件を模擬するものではない。鋼材質の耐水素脆性評価については、〔発明が解決しようとする課題〕の欄で述べた拡散性水素の侵入濃度を制御しての評価がある。それに対し、潤滑油の種類,潤滑油への添加物,接触要素の接触面への表面処理などの耐水素脆性評価は、この実施形態のように拡散性水素の侵入濃度が制御できない転がりすべり疲労寿命試験で評価する必要がある。したがって、なるべく外乱が少なく、なるべく忠実に実機を模擬した転がりすべり疲労寿命試験によって、水素脆性起因の早期損傷を効率よく起こさせ、使用条件に応じた対策要素を見極めるのに、この実施形態の転がりすべり疲労寿命試験方法は有効である。なお、ユーザーからの理解を得るという点からは、鋼材質についても、転がりすべり疲労寿命試験による耐水素脆性評価を実施することが望ましい。

【0040】

水素脆性起因の早期損傷が起きる様々な転動部品の使用条件を鑑みると、以下の(1)〜(5)の機能を有する転がりすべり疲労寿命試験が望ましい。なお、試験装置における各ヘッド部46間で互いに影響が及ばないように、図1では各ヘッド部に油浴潤滑機構を用いているが、循環給油機構を用いても良い。これにより、各ヘッド部46で異なる条件の試験も可能になる。

(1)潤滑油2中に水素源としての水を注入する。

(2)潤滑油2中の混入水分濃度を静電容量と油温で監視する。

(3)(2)で監視した混入水分濃度をフィードバックし、水注入量を変化させて混入水分濃度を制御する

(4)一定回転速度,一方向回転だけでなく、加減速運転,揺動運動ができる。

(5)通電ができる。

【0041】

(1)の機能については、水を混入した潤滑油を定期的に交換する方法もあるが、工数がかかるとか、休日は交換できないなど、効率が悪い。そのため、この実施形態のように、水をシリンジポンプ4で注入したり、チューブポンプで注入するのが望ましい。シリンジポンプ4は微量注入に向いている。ヘッド部46に油浴潤滑機構を用いている図1の試験装置では、水の注入箇所は試験油槽1であるが、ヘッド部46に循環給油機構を用いる場合は試験油槽1または循環給油機構の循環給油部とする。

【0042】

(2)の機能を持たせる場合に、鉱油系で無添加の潤滑油の飽和水分濃度は高々200重量ppm であることに留意する必要がある。混入水分濃度は静電容量と油温によって測定できるが、静電容量を計測する静電容量計5は次の2タイプに大別される。1つは飽和水分濃度以下までしか測れないものであり、もう1つは飽和水分濃度を超えて白濁状態になっても測れるものである。前者のタイプの方が多いが、後者のものの中には混入水分濃度が10%以上でも測定できるものもある。上述したように、鉱油系の潤滑油の飽和水分濃度は高々200重量ppm である。200重量ppm の濃度の水混入油を定期交換した転がりすべり疲労寿命試験では、水の悪影響は見られないという結果が得られている。鉱油系で無添加の潤滑油の飽和水分濃度は微量だが、合成油系の潤滑油や鉱油系でも添加剤の種類によっては、飽和水分濃度はかなり高くなる。飽和水分濃度以下しか混入水分濃度が測れない静電容量計は、潤滑油2の飽和水分濃度を測るのに用いることができる。混入水分濃度と転がりすべり疲労寿命の関係を求めれば、潤滑油固有の飽和水分濃度が耐水素脆性の1つの指標になり得る可能性がある。

【0043】

(3)の機能については、潤滑油2中に一定濃度の水を混入し、マクロ的に閉鎖系として転がりすべり寿命試験をしても、混入水分濃度は約3h経過したあたりから大幅に減少する。潤滑油2中に水を一定流量で連続注入した場合も、混入水分濃度が変化することは容易に想像できる。(1)の機能のために水は水素源として注入するが、そのためには、(2)の機能において静電容量と油温によって監視した混入水分濃度をフィードバックし、水注入量を変化させて混入水分濃度を所定の範囲内に保つことが望ましい。

【0044】

(4)の機能について言えば、実際の転動部品は一定回転速度,一方向回転で用いられることはない。そのため、一定回転速度,一方向回転の他に、加減速運転,揺動運動もできることが望ましい。加減速運転については、少なくとも図2のようなパターン設定ができる必要がある。すなわち、加速度(rmax-rmin)/ta,高速回転数rmax,高速回転数での保持時間tmax,減速度(rmax-rmin)/td,低速回転数rmax,低速回転数での保持時間tminの6パラメータをそれぞれ任意に設定でき、それを1パターンとして加減速を繰り返すことである。揺動運動では、回転の場合とは異なり、損傷が起きても振動が大きく変化しない。クランク機構による揺動運動では、その振動が重畳するため、損傷が起きても振動で検出することが難しい。振動で損傷を精度よく検出できるようにするには、図1のようにサーボモータの主軸7と、転動部品模擬体3を構成部品の1つとして持つ試験機構のスピンドル8とを直結して揺動運動させることで、重畳する振動成分をなるべく排除する必要がある。さらに、できる限り試験機構のスピンドル8などの剛性を高くする必要がある。揺動運動条件としては、揺動の角度と周波数を任意に設定できることが望ましい。なお、サーボモータの主軸7と試験機構のスピンドル8を直結すると、クランク機構のような三角関数波形の速度変化を与えることは難しい。それを可能にするためには、シーケンサのプログラムによってサーボモータのアンプを制御すれば良い。

【0045】

(5)の機能を持たせる目的は次の2点である。

1つは微弱電流を転動部品模擬体3の接触要素間に流して接触面の金属接触率を測定することである。もう1つは1A程度の大電流を接触要素間に流して正極側を摩耗させることである。この現象を利用し、試験片を正極側にすることで、試験片の接触部に金属新生面を積極的に露出させ、水素の発生,侵入を促進することができる。このことは、非特許文献9にも開示されている。

【0046】

図1の試験装置を用いた鋼製材料の転がりすべり疲労寿命試験方法では、(1)〜(5)の全ての機能を満たしており、転動部品模擬体3が揺動運転することを前提とし、サーボモータ7Aの主軸7と試験機構のスピンドル8を直結した機構になっている。なお、揺動運転が不要な場合、高価で定格回転数が高々3000rpm のサーボモータよりも、安価なインダクションモータなどで試験機構のスピンドル8をベルト駆動するのが良い。この場合、サーボモータ7Aの駆動をスピンドル8に伝達する駆動伝達径にプーリ機構を設け、プーリ比を変えれば、試験機構のスピンドル8の回転速度を高めることができ、加減速運転の速度差を大きくするのにも有効である。なお、ヘッド部46に循環給油機構を用いる場合は、比較的給油速度が速いチューブポンプなどを用いるのが良い。この場合、試験油槽1の潤滑油量をなるべく一定に保つように、潤滑油の出入り量を等しくすることが望ましい。

【0047】

図1に示した試験装置の概念図では、転動部品模擬体3がスラスト軸受型である場合を示したが、スラスト軸受型の場合も鋼球の自転方向と公転方向が異なるため、転動部品模擬体3における試験片と鋼球の接触面ですべりが生じる。さらに積極的に接触面にすべりを与えるには、接触要素の運動機構を工夫すればよい。転動部品模擬体3として歯車材を評価する場合、歯車ではさらに大きなすべりが作用するため、試験片とそれに接触する物体の周速差を強制的に変えるなどし、接触面に大きなすべりを作用させる工夫が必要である。

【0048】

図3および図4は、この実施形態の鋼製材料の転がりすべり疲労寿命試験方法に用いる試験装置の他の例を概念図として示している。図3の試験装置では、試験油槽1に潤滑油2を入れる機構として、循環給油機構9を用いている。ここでの循環給油機構9は、循環路10の途中に循環ポンプ11、静電容量計5、および熱電対6を設けて構成される。この場合でも、静電容量計5および熱電対6は図1のように試験油槽1に設けても良い。

【0049】

ここで、潤滑油2への水の混合状態が良好でない場合、混入水分濃度が高くなるにつれて、静電容量の値が不安定になる。そのため、潤滑油2と水がよく混合した状態で静電容量を測定することが望ましい。そこで、図4の試験装置では、図3の試験装置において、試験油槽1の潤滑油2の排出口と循環ポンプ11との間にリザーブタンク12を設け、そこに潤滑油2を溜めて磁気式攪拌機13などで攪拌し、静電容量と温度を測定するようにしている。熱電対6はリザーブタンク12に設ける。潤滑油2と水を十分に混合させるためには、リザーブタンク12の容積を小さくして攪拌効果を大きくする方が良い。目安として、潤滑油量は100mL以下とすることが望ましい。さらに望ましいことは、潤滑油2よりも比重が大きい水が、試験油槽1やリザーブタンク12から排出されやすくすることである。そのために、図4の試験装置では、試験油槽1およびリザーブタンク12のそれぞれの潤滑油2の排出口を底角部1a,12a(同図中に○を付して示す)としている。さらに、試験油槽1およびリザーブタンク12のそれぞれ内部を円柱状とし、底角部1a,12aの全周に連続して、いわゆるヌスミとなる外角側に凹む溝状の凹部1aa,12aaを設けることが望ましい。これらの工夫をすることにより、水よりも比重の大きな添加物質も循環しやすくなる。

【0050】

図1,図3,図4の試験装置を用いた試験方法では、シリンジポンプ4を用いて試験油槽1に水を注入するが、以下には、試験油槽1中の水混入油を定期交換して行った転がりすべり疲労寿命試験方法の具体例を示す。

軸受鋼SUJ2を用い、図5(A)に示す被試験体であるテーパ形状外輪試験片(熱処理後は研削仕上げ、内径軌道面は面粗さRq ≒0.03μm)14を製作した。熱処理は850℃のRXガス雰囲気中で50min加熱してずぶ焼入を施した後、180℃で120minの焼戻しを施した。試験は、図5(B)に示すように、テーパ形状外輪試験片14にアンギュラ玉軸受7306Bの内輪(SUJ2標準焼入焼戻品)15、鋼球(SUJ2標準焼入焼戻品,13個)16、保持器17を組み合わせて転動部品模擬体3として行った。外輪試験片14をテーパ形状にしたのは、鋼球16と接触角をもって回転することにより、鋼球16がスピンして外輪試験片14との接触面にすべりが生じるためである。〔発明が解決しようとする課題〕の欄で述べたように、すべりが生じる場合、水素脆性起因の早期損傷が起きる頻度が高くなる。

【0051】

図6には、この具体的試験方法で用いる試験装置の模式図を示す。同図における左側の機構部が評価側部20a、右側の機構部がダミー側部20bである。同図中において、損傷対象のテーパ形状外輪試験片14はハッチングして示している。アキシャル荷重Fa =2.94kNのみを作用させ、2733min-1で内輪15を回転させた。潤滑油にはVG100の無添加タービン油(密度0.887g/cm3 ,動粘度100.9mm2 /s@40℃,11.68mm2 /s@100℃)を用い、それに200重量ppm ,5重量%の純水を混入した。評価側に60mLの水混入油を入れ、潤滑油の入口(下側)と出口(上側)をチューブ18でつないで閉鎖系とした。図5(B)に矢印で示す方向にポンプ作用によって潤滑油の流れが生じるため、水混入油は循環して攪拌される。試験は20h行い、その間に損傷が起きなければ、新たに作成した水混入油に交換した。損傷が生じるまで20hの試験と水混入油の交換を繰り返した。損傷検出は振動計で行った。なお、図6に示す試験装置における中央の円筒ころ軸受19はラジアル荷重を作用させるためのもので、今回の試験には無関係である。

【0052】

アキシャル荷重Fa =2.94kNのみを作用させた場合の弾性ヘルツ接触計算での外輪試験片14と鋼球16の間の最大接触面圧は3GPaである。なお、弾性ヘルツ接触計算では、ヤング率Eとポアソン比νはSUJ2標準焼入焼戻品の実測値であるE=204GPa,ν=0.3とした。水混入を無視した弾性流体潤滑計算でのテーパ形状外輪試験片14と鋼球16の間の油膜パラメータは約3である。ただし、鋼球16の面粗さは実測値Rq =0.0178μmで一定とした。テーパ外輪形状試験片14の単体の計算寿命L10h は、2円筒モデルに変換して計算すると2611hである。L10h の求め方は非特許文献10に開示されている。ただし、すべりの影響は無視した。

【0053】

初期混入水分濃度が5重量%の試験中に、定期的に潤滑油を少量サンプリングし、混入水分濃度を電量滴定法で測定して経時変化を調べた。その結果、図7にグラフで示すように、混入水分濃度は約3h経過したあたりから大幅に減少した。上記のように閉鎖系とはいえ、それはマクロ的であって、完全に隙間をなくすことは不可能である。水分は目視ではわからない小さな隙間から蒸発したと考えられる。この転がりすべり疲労寿命試験の結果は、表1に示す通りである。

【0054】

【表1】

【0055】

200重量ppm の水混入油では、試験片5個すべて1000hまで損傷は起きず、試験を打ち切った。一方、5重量%の水混入油では、試験片5個すべてに計算寿命の1/100のオーダーの早期損傷が生じた。損傷形態は、すべて表層を起点とする内部起点型はく離であった。なお、SUJ2製鋼球16にも3GPaの最大接触面圧が作用するが、はく離は生じなかった。鋼球16はテーパ形状外輪試験片14に比べて有効負荷体積が大きいためと考えられる。今回用いた潤滑油の飽和水分濃度の上限値程度の水混入では、寿命に及ばず水の影響はないといえる。一方、水が多量に混入する場合、水素が発生し、鋼中に侵入したために極めて早期に内部起点型はく離が起きたと考えられる。表1中には、5重量%の水混入油を態紀伊交換した場合の寿命を、2母数ワイブル分布に当てはめて求めたL10,L50,およびe(ワイブルスロープ)を示した。

【0056】

次に、図1,図3,図4の試験装置のように、試験油槽1中の潤滑油2に水を一定流量で微量注入して行った転がりすべり疲労寿命試験方法の具体例を示す。

前記試験方法の場合と同じ図5に示す試験片14、および図6に示す試験装置を用い、荷重条件、回転速度も同じとし、同じ潤滑油(水混入なし)60mLを入れ、潤滑油の入口(下側)と出口(上側)をチューブ18でつないで閉鎖系とした。試験開始と同時に、シリンジポンプ4(図1)によってチューブ18の途中から純水の連続注入を開始した。純水の注入速度は0.5mL/hとした。この場合、混入水分濃度の経時変化は測定しなかったが、図7の結果から、この場合も混入水分濃度が変化することは容易に想像できる。この転がりすべり疲労寿命試験の結果は、表2に示す通りである。

【0057】

【表2】

【0058】

この場合も試験片6個のすべてに、先の試験方法である5重量%の水混入油を定期交換した場合と同程度の寿命の早期損傷が生じた。損傷形態は、この場合も、すべて表層を起点とする内部起点型はく離であった。また、この場合も、SUJ2製鋼球16にも3GPaの最大接触面圧が作用するが、はく離は生じなかった。表2中には、寿命を2母数ワイブル分布に当てはめて求めたL10,L50,およびe(ワイブルスロープ)を示した。

【0059】

次に、静電容量計5による潤滑油の飽和水分濃度と混入水分濃度の測定の具体例を説明する。

先述したように、潤滑油中の混入水分濃度は静電容量と温度によって測定でき、これに用いる静電容量計5は次の2つのタイプに大別される。1つは飽和水分濃度以下までしか測定できないものであり、もう1つは飽和水分濃度を超えて白濁状態になっても測定できるものである。

先ず、飽和水分濃度以下までしか測定できない静電容量計5を用い、潤滑油の飽和水分濃度を測定した。潤滑油は、先の転がりすべり疲労寿命試験の具体例で用いたVG100の無添加タービン油である。図8(A)に模式図で示すように、静電容量計5を取付けた容器21(例えば図1の試験装置における試験油槽1に見立てたもの)に潤滑油を入れ、シリカゲル入れを設けた上蓋22をして、温度調整ができる磁気式攪拌機13で攪拌しながら110℃に熱して1h放置し、その間に油中に混入していた微量水分を蒸発させて、シリカゲルに吸着させた。その後、図8(B)に模式図で示すように、40℃に保持して純水をシリンジポンプ4を用いて一定速度0.05mL/hで注入した。図9には、そのときの静電容量の経時変化をグラフで示している。この静電容量計5は、水分活性として0〜1の値を出力する。「0」は混入水分濃度がゼロの場合、「1」は混入水分濃度が飽和水分濃度以上の場合である。図9のように、167重量ppm で測定値が1になったことから、その値が飽和水分濃度になる。混入水分濃度と転がりすべり疲労寿命の関係を調べれば、潤滑油固有の飽和水分濃度が耐水素脆性の1つの指標になり得る可能性がある。

【0060】

次に、飽和水分濃度を超えて白濁状態になっても測定できる静電容量計5を用い、潤滑油中の水分濃度を変えて静電容量を測定した。潤滑油は、先の転がりすべり疲労寿命試験の具体例で用いたVG100の無添加タービン油である。図10(A)に模式図で示すように、100mLのビーカー31(例えば図1の試験装置における試験油槽1に見立てたもの)に70〜80mLの潤滑油を入れ、純水を混入し、十分に混合するまで温度調整ができる磁気式攪拌機13で33℃に保持した状態で攪拌した。その後、図10(B)に模式図で示すように、静電容量計5を取付けて静電容量を測定した。その結果を、図11にグラフで示している。このグラフから、相関が良い混入水分濃度と静電容量の線形関係が得られたことが分かる。さらに、水混入なしの潤滑油について、約25℃(室温)から約115℃まで昇温しながら静電容量を測定した。その結果を、図12にグラフで示している。このグラフから、相関が良い油温と静電容量の線形関係が得られたことが分かる。図11,図12のグラフから分かるように、静電容量は混入水分濃度と油温に依存する。変化し得る混入水分濃度と温度の範囲において、図11,図12のような関係を複数求め、目的変数を混入水分濃度、従属変数を静電容量,油温として関数にすれば、静電容量と油温から混入水分濃度を求めることができる。

【0061】

このように、この実施形態の鋼製材料の転がりすべり疲労寿命試験方法によると、試験油槽1に溜めた潤滑油2に被試験体である転動部品模擬体3を浸漬して動作させ、潤滑油2中に水を注入し、潤滑油2中の混入水分濃度を静電容量と油温によって測定するようにしているので、なるべく外乱が少なく、なるべく忠実に実機を模擬して、水素脆性起因の早期損傷を効率よく起こさせ、転動部品模擬体3の使用条件に応じた対策要素が見極められるようになる。

【0062】

なお、上記実施形態では、鋼製材料が転動部品用の材料である場合につき説明したが、この発明は、鋼製材料一般の転がりすべり疲労寿命試験に適用することができる。また、上記実施形態では、転動部品模擬体3を用いて試験を行うようにしたが、転動部品模擬体3を用いることなく、鋼製材料の被試験体に転がりすべり接触を生じる負荷を与えて試験を行うようにしても良い。

【符号の説明】

【0063】

1…試験油槽

2…潤滑油

3…転動部品模擬体

3b…外輪(被試験体)

4…シリンジポンプ

5…静電容量

6…熱電対

7…サーボモータの主軸

8…スピンドル

9…循環給油機構

11…循環ポンプ

12…リザーブタンク

13…攪拌機

42…水分濃度計算手段

41…試験装置本体制御装置

45…ポンプ制御部

44…転動部品模擬体動作制御部

46…ヘッド部

【特許請求の範囲】

【請求項1】

試験油槽内の潤滑油に、鋼製材料の被試験体を浸漬し、前記被試験体に転がりすべり接触を生じる負荷を与えて鋼製材料の転がりすべり疲労寿命の試験を行う転がりすべり疲労寿命試験方法であって、

前記潤滑油中に水を注入し、潤滑油中の混入水分濃度を静電容量と油温とによって測定することを特徴とする鋼製材料の転がりすべり疲労寿命試験方法。

【請求項2】

請求項1において、前記鋼製材料が転動部品用の材料である鋼製材料の転がりすべり疲労寿命試験方法。

【請求項3】

請求項2において、転動部品を試験用に模した部品である転動部品模擬体を、前記転動部品用材料の被試験体を構成要素に含めて製作し、試験油槽内の潤滑油に前記転動部品模擬体を浸漬して前記転動部品模擬体を動作させることにより、前記被試験体に転がりすべり接触を生じる負荷を与える鋼製材料の転がりすべり疲労寿命試験方法。

【請求項4】

請求項3において、前記試験油槽に潤滑油を入れる機構が油浴潤滑機構であり、試験油槽内の潤滑油中の混入水分濃度を測定するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項5】

請求項3において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、試験油槽内の潤滑油中の混入水分濃度を測定するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項6】

請求項3において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構の循環給油部の潤滑油中の混入水分濃度を測定するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項7】

請求項3において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構の循環ポンプと前記試験油槽の潤滑油の排出口との間にリザーブタンクを設け、このリザーブタンクに潤滑油を溜めて攪拌し、攪拌した潤滑油中の混入水分濃度を測定するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項8】

請求項7において、前記リザーブタンク中に溜める潤滑油量を100mL 以下とした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項9】

請求項7または請求項8において、前記試験油槽および前記リザーブタンクにおける底角部に、潤滑油の排出口を設けた鋼製材料の転がりすべり疲労寿命試験方法。

【請求項10】

請求項9において、前記試験油槽および前記リザーブタンクの内部を円柱形状とし、それらの底角部に凹部を設けた鋼製材料の転がりすべり疲労寿命試験方法。

【請求項11】

請求項3ないし請求項10のいずれか1項において、測定した潤滑油中の混入水分濃度を、水を注入する手段の制御手段にフィードバックし、水注入量を変化させて混入水分濃度を制御するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項12】

請求項11において、測定した潤滑油の飽和水分濃度に基づき、制御する潤滑油中の混入水分濃度を決めるものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項13】

請求項3ないし請求項12のいずれか1項において、前記潤滑油中への水の注入を、シリンジポンプを用いて微量注入とした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項14】

請求項3ないし請求項13のいずれか1項において、前記転動部品模擬体の動作は、接触する転動部品模擬体要素間の運動機構によって接触面にすべりを生じさせるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項15】

請求項3ないし請求項13のいずれか1項において、前記転動部品模擬体の動作は、接触する転動部品模擬体要素間の接触面に強制的にすべりを生じさせるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項16】

請求項3ないし請求項15のいずれか1項において、前記転動部品模擬体の動作は、損傷が起きるまで一定回転速度で一方向に回転させるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項17】

請求項15において、前記転動部品模擬体の動作は、試験開始時の加速度を任意に設定できるものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項18】

請求項3ないし請求項15のいずれか1項において、前記転動部品模擬体の動作は、損傷が起きるまで加減速運転させるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項19】

請求項18において、前記加減速運転のパターン設定では、少なくとも加速度,高速回転数,高速回転数での保持時間,減速度,低速回転数,低速回転数での保持時間の6パラメータをそれぞれ任意に設定でき、それを1パターンとして繰り返すものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項20】

請求項3ないし請求項15のいずれか1項において、前記転動部品模擬体の動作は、損傷が起きるまで揺動運動させるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項21】

請求項20において、前記揺動運動の角度と周波数を任意に設定できるものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項22】

請求項3ないし請求項21のいずれか1項において、前記転動部品模擬体の動作を行わせる駆動源としてサーボモータを用いると共に、転動部品模擬体はスピンドルを有する機構の一部を構成しており、前記サーボモータの主軸と前記スピンドルを直結させた鋼製材料の転がりすべり疲労寿命試験方法。

【請求項23】

請求項22において、前記サーボモータの主軸と前記スピンドルを直結させる機構は揺動運動を行う機構であり、かつクランク機構の揺動運動のように三角関数波形の速度変化が設定可能である鋼製材料の転がりすべり疲労寿命試験方法。

【請求項24】

請求項22または請求項23において、前記転動部品模擬体の接触要素間に電流を流して金属接触率を測定し、前記スピンドルの支持軸受にセラミック製の転動体を用い、前記サーボモータの主軸と前記スピンドルを絶縁カップリングで連結した鋼製材料の転がりすべり疲労寿命試験方法。

【請求項25】

鋼製材料の被試験体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記被試験体に転がりすべり接触を生じる負荷を与える手段と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備えた鋼製材料の転がりすべり疲労寿命試験装置。

【請求項26】

鋼製材料からなる転動部品用材料の被試験体を構成要素に含めて、転動部品を試験用に模した部品である転動部品模擬体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記転動部品模擬体を動作させる転動部品模擬体駆動装置と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備えた鋼製材料の転がりすべり疲労寿命試験装置。

【請求項27】

請求項26において、前記転動部品模擬体駆動装置は、前記転動部品模擬体の動作を行わせる駆動源としてサーボモータを用い、前記転動部品模擬体はスピンドルを有する機構の一部を構成していて、前記サーボモータの主軸が、前記スピンドルと連結される鋼製材料の転がりすべり疲労寿命試験装置。

【請求項28】

請求項27において、前記サーボモータの主軸と前記スピンドルを連結させる機構は揺動運動を行う機構であり、かつこの機構は、三角関数波形の速度変化が設定可能である鋼製材料の転がりすべり疲労寿命試験装置。

【請求項29】

請求項27または請求項28において、前記転動部品模擬体の接触要素間に電流を流して金属接触率を測定する金属接触率測定手段を設け、前記スピンドルの支持軸受にセラミック製の転動体を用い、前記サーボモータの主軸と前記スピンドルを絶縁カップリングで連結した鋼製材料の転がりすべり疲労寿命試験装置。

【請求項30】

請求項26ないし請求項29のいずれか1項において、前記転動部品模擬体駆動装置は、前記転動部品模擬体の動作として、一定回転速度、一方向回転に加え、加減速運転、揺動運動が可能とした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項31】

請求項26ないし請求項30のいずれか1項において、前記試験油槽に潤滑油を入れる機構が油浴潤滑機構である鋼製材料の転がりすべり疲労寿命試験装置。

【請求項32】

請求項26ないし請求項30のいずれか1項において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構を、前記転動部品模擬体駆動装置における、それぞれが1個または1組の転動部品模擬体を動作させる機構部である各ヘッド部に設けた鋼製材料の転がりすべり疲労寿命試験装置。

【請求項1】

試験油槽内の潤滑油に、鋼製材料の被試験体を浸漬し、前記被試験体に転がりすべり接触を生じる負荷を与えて鋼製材料の転がりすべり疲労寿命の試験を行う転がりすべり疲労寿命試験方法であって、

前記潤滑油中に水を注入し、潤滑油中の混入水分濃度を静電容量と油温とによって測定することを特徴とする鋼製材料の転がりすべり疲労寿命試験方法。

【請求項2】

請求項1において、前記鋼製材料が転動部品用の材料である鋼製材料の転がりすべり疲労寿命試験方法。

【請求項3】

請求項2において、転動部品を試験用に模した部品である転動部品模擬体を、前記転動部品用材料の被試験体を構成要素に含めて製作し、試験油槽内の潤滑油に前記転動部品模擬体を浸漬して前記転動部品模擬体を動作させることにより、前記被試験体に転がりすべり接触を生じる負荷を与える鋼製材料の転がりすべり疲労寿命試験方法。

【請求項4】

請求項3において、前記試験油槽に潤滑油を入れる機構が油浴潤滑機構であり、試験油槽内の潤滑油中の混入水分濃度を測定するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項5】

請求項3において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、試験油槽内の潤滑油中の混入水分濃度を測定するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項6】

請求項3において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構の循環給油部の潤滑油中の混入水分濃度を測定するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項7】

請求項3において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構の循環ポンプと前記試験油槽の潤滑油の排出口との間にリザーブタンクを設け、このリザーブタンクに潤滑油を溜めて攪拌し、攪拌した潤滑油中の混入水分濃度を測定するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項8】

請求項7において、前記リザーブタンク中に溜める潤滑油量を100mL 以下とした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項9】

請求項7または請求項8において、前記試験油槽および前記リザーブタンクにおける底角部に、潤滑油の排出口を設けた鋼製材料の転がりすべり疲労寿命試験方法。

【請求項10】

請求項9において、前記試験油槽および前記リザーブタンクの内部を円柱形状とし、それらの底角部に凹部を設けた鋼製材料の転がりすべり疲労寿命試験方法。

【請求項11】

請求項3ないし請求項10のいずれか1項において、測定した潤滑油中の混入水分濃度を、水を注入する手段の制御手段にフィードバックし、水注入量を変化させて混入水分濃度を制御するものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項12】

請求項11において、測定した潤滑油の飽和水分濃度に基づき、制御する潤滑油中の混入水分濃度を決めるものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項13】

請求項3ないし請求項12のいずれか1項において、前記潤滑油中への水の注入を、シリンジポンプを用いて微量注入とした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項14】

請求項3ないし請求項13のいずれか1項において、前記転動部品模擬体の動作は、接触する転動部品模擬体要素間の運動機構によって接触面にすべりを生じさせるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項15】

請求項3ないし請求項13のいずれか1項において、前記転動部品模擬体の動作は、接触する転動部品模擬体要素間の接触面に強制的にすべりを生じさせるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項16】

請求項3ないし請求項15のいずれか1項において、前記転動部品模擬体の動作は、損傷が起きるまで一定回転速度で一方向に回転させるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項17】

請求項15において、前記転動部品模擬体の動作は、試験開始時の加速度を任意に設定できるものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項18】

請求項3ないし請求項15のいずれか1項において、前記転動部品模擬体の動作は、損傷が起きるまで加減速運転させるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項19】

請求項18において、前記加減速運転のパターン設定では、少なくとも加速度,高速回転数,高速回転数での保持時間,減速度,低速回転数,低速回転数での保持時間の6パラメータをそれぞれ任意に設定でき、それを1パターンとして繰り返すものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項20】

請求項3ないし請求項15のいずれか1項において、前記転動部品模擬体の動作は、損傷が起きるまで揺動運動させるものである鋼製材料の転がりすべり疲労寿命試験方法。

【請求項21】

請求項20において、前記揺動運動の角度と周波数を任意に設定できるものとした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項22】

請求項3ないし請求項21のいずれか1項において、前記転動部品模擬体の動作を行わせる駆動源としてサーボモータを用いると共に、転動部品模擬体はスピンドルを有する機構の一部を構成しており、前記サーボモータの主軸と前記スピンドルを直結させた鋼製材料の転がりすべり疲労寿命試験方法。

【請求項23】

請求項22において、前記サーボモータの主軸と前記スピンドルを直結させる機構は揺動運動を行う機構であり、かつクランク機構の揺動運動のように三角関数波形の速度変化が設定可能である鋼製材料の転がりすべり疲労寿命試験方法。

【請求項24】

請求項22または請求項23において、前記転動部品模擬体の接触要素間に電流を流して金属接触率を測定し、前記スピンドルの支持軸受にセラミック製の転動体を用い、前記サーボモータの主軸と前記スピンドルを絶縁カップリングで連結した鋼製材料の転がりすべり疲労寿命試験方法。

【請求項25】

鋼製材料の被試験体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記被試験体に転がりすべり接触を生じる負荷を与える手段と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備えた鋼製材料の転がりすべり疲労寿命試験装置。

【請求項26】

鋼製材料からなる転動部品用材料の被試験体を構成要素に含めて、転動部品を試験用に模した部品である転動部品模擬体を浸漬させた状態に潤滑油を入れる試験油槽と、この試験油槽内で前記転動部品模擬体を動作させる転動部品模擬体駆動装置と、前記試験油槽の潤滑油中に水を注入する水注入手段と、前記試験油槽の潤滑油の静電容量を測定する静電容量測定手段と、前記試験油槽の潤滑油の油温を測定する油温測定手段と、これら静電容量測定手段で測定した静電容量と油温測定手段で測定した油温から、定められた関係に従って前記潤滑油中の混入水分濃度を計算する水分濃度計算手段とを備えた鋼製材料の転がりすべり疲労寿命試験装置。

【請求項27】

請求項26において、前記転動部品模擬体駆動装置は、前記転動部品模擬体の動作を行わせる駆動源としてサーボモータを用い、前記転動部品模擬体はスピンドルを有する機構の一部を構成していて、前記サーボモータの主軸が、前記スピンドルと連結される鋼製材料の転がりすべり疲労寿命試験装置。

【請求項28】

請求項27において、前記サーボモータの主軸と前記スピンドルを連結させる機構は揺動運動を行う機構であり、かつこの機構は、三角関数波形の速度変化が設定可能である鋼製材料の転がりすべり疲労寿命試験装置。

【請求項29】

請求項27または請求項28において、前記転動部品模擬体の接触要素間に電流を流して金属接触率を測定する金属接触率測定手段を設け、前記スピンドルの支持軸受にセラミック製の転動体を用い、前記サーボモータの主軸と前記スピンドルを絶縁カップリングで連結した鋼製材料の転がりすべり疲労寿命試験装置。

【請求項30】

請求項26ないし請求項29のいずれか1項において、前記転動部品模擬体駆動装置は、前記転動部品模擬体の動作として、一定回転速度、一方向回転に加え、加減速運転、揺動運動が可能とした鋼製材料の転がりすべり疲労寿命試験方法。

【請求項31】

請求項26ないし請求項30のいずれか1項において、前記試験油槽に潤滑油を入れる機構が油浴潤滑機構である鋼製材料の転がりすべり疲労寿命試験装置。

【請求項32】

請求項26ないし請求項30のいずれか1項において、前記試験油槽に潤滑油を入れる機構が循環給油機構であり、この循環給油機構を、前記転動部品模擬体駆動装置における、それぞれが1個または1組の転動部品模擬体を動作させる機構部である各ヘッド部に設けた鋼製材料の転がりすべり疲労寿命試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−181167(P2012−181167A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−45949(P2011−45949)

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]