錫めっき鋼帯の製造方法

【課題】メタンスルホン酸を含有するめっき浴を用い、低電流密度条件で優れためっき均一性の得られる錫めっき鋼帯の製造方法を提供する。

【解決手段】搬送される鋼帯に電気錫めっきを施す錫めっき鋼帯の製造方法において、10〜80 g/l(リットル)の錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤を含有するめっき浴を使用し、かつ下記の式(1)を満足する電流密度C A/dm2にて電気錫めっきを施す錫めっき鋼帯の製造方法;50≧C≧2.9×[Fe]-14.3・・・(1)、ただし、[Fe]はめっき浴中のFeイオン濃度(g/l)を表す。

【解決手段】搬送される鋼帯に電気錫めっきを施す錫めっき鋼帯の製造方法において、10〜80 g/l(リットル)の錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤を含有するめっき浴を使用し、かつ下記の式(1)を満足する電流密度C A/dm2にて電気錫めっきを施す錫めっき鋼帯の製造方法;50≧C≧2.9×[Fe]-14.3・・・(1)、ただし、[Fe]はめっき浴中のFeイオン濃度(g/l)を表す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メタンスルホン酸が含有される錫めっき浴を用い、電気錫めっきを施して錫めっき鋼帯を製造する方法に関する。

【背景技術】

【0002】

鋼帯に電気錫めっきを施す場合、錫イオンを主成分とし、電導助剤と光沢剤あるいはさらに酸化防止剤の添加されためっき浴が用いられている。めっき浴は用いられる電導助剤の種類によって分類され、塩素、フッ素等のハロゲンを用いたハロゲン浴、メタンスルホン酸等のアルキルスルホン酸を用いたアルキルスルホン酸浴、フェノールスルホン酸を用いたフェロスタン浴、アルカノールスルホン酸を用いたアルカノールスルホン酸浴等が使用されている。

【0003】

近年、環境問題がクロ−ズアップされる中で、ハロゲンイオンを含むスラッジの処理が困難となってきており、ハロゲン浴からメタンスルホン酸浴への切り替えが行われている。また、フェロスタン浴も、芳香族であるフェノールスルホン酸が用いられるため、やはりメタンスルホン酸浴へ切り替えられつつある。

【0004】

しかし、メタンスルホン酸浴では、めっき浴のpHが低いため、ハロゲン浴やフェロスタン浴に比べ鋼帯からの鉄の溶出速度が速く、めっき浴中の鉄イオン濃度は高くなり、高電流密度条件で電気錫めっきを行うと、錫付着量の不均一に起因するめっき均一性の劣化を招くことが知られている(例えば、非特許文献1参照)。

【0005】

そこで、特許文献1には、搬送される鋼帯に電気錫めっきを施す錫めっき鋼帯の製造方法において、10〜80 g/l(リットル)の錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤を含有するめっき浴を使用し、かつ電気錫めっき時の電流密度をC A/dm2、鋼帯の搬送速度をR m/min、めっき浴中の鉄イオン濃度を[Fe] g/lとしたとき、めっき浴中の錫イオン濃度[Sn] g/lを下記の式(2)を満足するように調整して、高電流密度条件でめっき均一性に優れた錫めっき鋼帯を製造できる方法が提案されている。

【0006】

[Sn]≧(7.2+0.3×C−0.05×R+0.65×[Fe])・・・(2)

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】George A. Federman et al: “5th International Tinplate Conference” (Industrial Tin Research Institute), 1992, P.88-98

【特許文献】

【0008】

【特許文献1】特開2006-328446号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載されたようなメタンスルホン酸浴での錫めっき鋼帯の製造方法では、50 A/dm2以下、概ね20〜40 A/dm2程度の低電流密度条件で錫付着量が1.2 g/m2以下の薄目付けの錫めっき鋼帯を製造する際に、鉄イオン濃度が高くなると、錫付着量の不均一に起因するまだら状に光沢不良部が生じ、めっき均一性の劣化を招く場合があるという問題があった。

【0010】

本発明は、特許文献1と同様なメタンスルホン酸を含有するめっき浴を用い、低電流密度条件下で優れためっき均一性の得られる錫めっき鋼帯の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記の目的を達成すべく鋭意検討したところ、めっき浴の鉄イオン濃度に依存した所定の電流密度以上であれば、低電流密度条件で薄目付けの錫めっき鋼帯を製造する場合でも優れためっき均一性の得られることを見出した。

【0012】

本発明は、このような知見に基づきなされたもので、搬送される鋼帯に電気錫めっきを施す錫めっき鋼帯の製造方法において、10〜80 g/lの錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤を含有するめっき浴を使用し、かつ下記の式(1)を満足する電流密度C A/dm2にて電気錫めっきを施すことを特徴とする錫めっき鋼帯の製造方法を提供する。

【0013】

50≧C≧2.9×[Fe]-14.3・・・(1)

ただし、[Fe]はめっき浴中のFeイオン濃度(g/l)を表す。

【0014】

本発明の錫めっき鋼帯の製造方法では、めっき浴中の[Fe]を20 g/l以下に調整することが好ましい。

【発明の効果】

【0015】

本発明により、メタンスルホン酸を含有するめっき浴を用い、低電流密度条件で薄目付けの錫めっき鋼帯を製造する場合に、優れためっき均一性を有する錫めっき鋼帯を安定して製造できるようになった。

【図面の簡単な説明】

【0016】

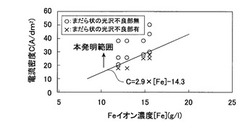

【図1】[Fe]、電流密度とまだら状の光沢不良部の有無との関係を示す図である。

【図2】[Fe]と錫酸化速度との関係を示す図である。

【発明を実施するための形態】

【0017】

1) めっき浴について

上述のように、本発明で使用されるめっき浴には、10〜80 g/lの錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤が含有される。以下に、各構成成分の含有量の限定理由を述べる。

【0018】

錫イオン濃度:搬送される鋼帯に錫めっきを施す場合、錫イオン濃度が低い場合には、めっき均一性に優れた錫めっき鋼帯が得られない。メタンスルホン酸のめっき浴中には多量の鉄イオンが溶出されるので、錫が酸化されて錫イオン濃度が低下し易くなるため、錫イオン濃度の下限値は10 g/lとする。一方、錫イオン濃度が80 g/lを超えると、めっき浴から鋼帯面に付着するめっき液膜としてリンス槽へ持ち出される錫イオンの量が多くなりコスト高となるとともに、めっき浴中のロール等に錫が付着し易くなり鋼帯面の汚れ発生の原因ともなるので、錫イオン濃度の上限値は80 g/lとする。より好ましくは20〜40 g/lである。

【0019】

遊離メタンスルホン酸:本発明では、メタンスルホン酸の濃度として遊離メタンスルホン酸の濃度を調整することが重要である。遊離メタンスルホン酸の濃度が低い場合にはめっき浴の抵抗が高くなり、電圧上昇による電力消費量が多くなる。また、上述のようにめっき均一性やめっき外観にも影響を及ぼすため、遊離メタンスルホン酸の濃度は15 g/l以上とする。一方、遊離メタンスルホン酸の濃度が高いと、めっき浴から鋼帯面に付着する液膜としてリンス槽へ持ち出される遊離メタンスルホン酸の量が多くなりコスト高となるとともに、pHが低下して鋼帯からの鉄イオンの溶出量が多くなるので、遊離メタンスルホン酸の濃度の上限値は70 g/lとする。より好ましくは20〜40 g/lである。このように、遊離メタンスルホン酸の濃度は15〜70 g/lとする必要があるが、上述したように、遊離メタンスルホン酸の量は鋼帯からの鉄イオンの溶出量が多くなるとともに減少する。そこで、実操業中はそれを補給する必要があるが、それにはメタンスルホン酸を使用すれば良い。

【0020】

光沢剤:光沢剤はめっき均一性に優れた錫めっき鋼帯を製造させるために必要な成分である。めっき浴の光沢剤としてはノニオン系界面活性剤、例えばポリエチレングリコールやポリプロピレングリコール、脂肪族または芳香族アルキレンオキシド縮合体、ペタイン、アルキレンオキシド縮合体、イミダゾリニウム化合物、第四アンモニウム化合物、アミンのエチレンオキシド誘導体が好適に用いられる。アルキレンオキシド縮合体は単一のアルキレンオキシドから成る縮合体でもよいし、2種以上のアルキレンオキシドから成る縮合体でもよい。さらにこれらの縮合体の中から1種あるいは2種以上を用いて使用することもできる。また、光沢剤の特性としては、発泡性の低いものあるいは消泡性の高いものを用いる必要がある。これは、めっき浴がぶりきの製造ラインのような攪拌の激しい条件下で使用される場合には、気泡が発生し易いからである。めっき浴中の光沢剤の濃度は、使用する光沢剤によって必要量が異なるが、0.1〜10 g/lであればよい。その濃度が0.1 g/l未満の場合には充分なめっき均一性が得られないため光沢剤の濃度の下限値は0.1g/lとする。一方、その濃度が10 g/lを超えてもその効果は飽和し、めっき浴から鋼帯面に付着する液膜としてリンス槽へ持ち出される光沢剤の量が多くなりコスト高となるとともに、発泡性も高くなってめっき外観を損なうので光沢剤の濃度の上限値は10 g/lとする。より好ましくは0.5〜5 g/lである。

【0021】

酸化防止剤:酸化防止剤はスラッジの発生を抑制するために必要な成分である。特に、鉄イオンを含有するめっき浴では錫が酸化され易いため、酸化防止剤を使用する必要がある。また、酸化防止剤は上述のように光沢剤と共にめっき均一性にも好影響を与えるため、有効な成分である。酸化防止剤としては、水溶性で還元作用のあるものであればよく、ベンゼン環にOH基を有するヒドロキノンやカテコール、レゾシノール、カテコールスルホン酸、ナフトールジスルホン酸等が好適に用いられる。その濃度が0.1 g/l未満の場合には充分な酸化防止効果が得られず、スラッジの発生量が多くなり、錫イオンの消費量が増大してコスト高となるとともに、めっき均一性を向上させる効果も見られないため酸化防止剤の濃度の下限値は0.1 g/lとする。一方、その濃度が5 g/lを超えてもその効果は飽和し、めっき浴から鋼帯面に付着する液膜としてリンス槽へ持ち出される酸化防止剤の量が多くなりコスト高となるので、酸化防止剤の濃度の上限値は5 g/lとする。より好ましくは0.5〜3 g/lである。

【0022】

2) 電気錫めっき時の電流密度について

上記した本発明であるめっき浴(錫イオン:20〜40 g/l、遊離メタンスルホン酸:20〜40 g/l、光沢剤:0.5〜5 g/l、酸化防止剤:0.5〜3 g/l)を用い、めっき液中の鉄濃度、鋼板幅、ライン速度、使用めっきセル数を変えて、低電流密度条件で錫付着量が1.2 g/m2以下の薄目付けの錫めっき鋼帯を製造して、[Fe] g/l、電流密度C A/dm2と錫付着量の不均一に起因するまだら状の光沢不良部発生との関係を調査した。ここで、めっき液中の鉄濃度は、除鉄装置や新しいめっき液の投入によって変えた。

【0023】

そして、まだら状の光沢不良部の有(×)無(○)を、目視によるめっき面の観察により評価した。

【0024】

図1に、[Fe]、電流密度とまだら状の光沢不良部の有無との関係を示す。

【0025】

このように、上記の式(1)を満足する電流密度で電気錫めっきすれば、50 A/dm2以下の電流密度条件下において、まだら状の光沢不良部が無く、優れためっき均一性の得られることがわかる。なお、この条件で電気錫めっきすれば、40 A/dm2以下、あるいはさらに40 A/dm2未満の低電流密度条件での薄目付けのめっき鋼帯の製造においても優れためっき均一性が得られる。

【0026】

また、図2には、[Fe]と錫酸化速度との関係を示したが、[Fe]が20 g/lを超えると、錫酸化速度が急増し、スラッジの発生量が多くなるので、[Fe]は20 g/l以下にすることが好ましい。

【0027】

さらに、生産性の観点から、電流密度は10 A/dm2以上であることが好ましい。

【0028】

実際、本発明の方法で薄目付けの錫めっき鋼帯を製造したところ、従来法で製造した場合に認められたまだら状の光沢不良部が0.1%程度発生していたものが皆無になった。

【技術分野】

【0001】

本発明は、メタンスルホン酸が含有される錫めっき浴を用い、電気錫めっきを施して錫めっき鋼帯を製造する方法に関する。

【背景技術】

【0002】

鋼帯に電気錫めっきを施す場合、錫イオンを主成分とし、電導助剤と光沢剤あるいはさらに酸化防止剤の添加されためっき浴が用いられている。めっき浴は用いられる電導助剤の種類によって分類され、塩素、フッ素等のハロゲンを用いたハロゲン浴、メタンスルホン酸等のアルキルスルホン酸を用いたアルキルスルホン酸浴、フェノールスルホン酸を用いたフェロスタン浴、アルカノールスルホン酸を用いたアルカノールスルホン酸浴等が使用されている。

【0003】

近年、環境問題がクロ−ズアップされる中で、ハロゲンイオンを含むスラッジの処理が困難となってきており、ハロゲン浴からメタンスルホン酸浴への切り替えが行われている。また、フェロスタン浴も、芳香族であるフェノールスルホン酸が用いられるため、やはりメタンスルホン酸浴へ切り替えられつつある。

【0004】

しかし、メタンスルホン酸浴では、めっき浴のpHが低いため、ハロゲン浴やフェロスタン浴に比べ鋼帯からの鉄の溶出速度が速く、めっき浴中の鉄イオン濃度は高くなり、高電流密度条件で電気錫めっきを行うと、錫付着量の不均一に起因するめっき均一性の劣化を招くことが知られている(例えば、非特許文献1参照)。

【0005】

そこで、特許文献1には、搬送される鋼帯に電気錫めっきを施す錫めっき鋼帯の製造方法において、10〜80 g/l(リットル)の錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤を含有するめっき浴を使用し、かつ電気錫めっき時の電流密度をC A/dm2、鋼帯の搬送速度をR m/min、めっき浴中の鉄イオン濃度を[Fe] g/lとしたとき、めっき浴中の錫イオン濃度[Sn] g/lを下記の式(2)を満足するように調整して、高電流密度条件でめっき均一性に優れた錫めっき鋼帯を製造できる方法が提案されている。

【0006】

[Sn]≧(7.2+0.3×C−0.05×R+0.65×[Fe])・・・(2)

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】George A. Federman et al: “5th International Tinplate Conference” (Industrial Tin Research Institute), 1992, P.88-98

【特許文献】

【0008】

【特許文献1】特開2006-328446号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載されたようなメタンスルホン酸浴での錫めっき鋼帯の製造方法では、50 A/dm2以下、概ね20〜40 A/dm2程度の低電流密度条件で錫付着量が1.2 g/m2以下の薄目付けの錫めっき鋼帯を製造する際に、鉄イオン濃度が高くなると、錫付着量の不均一に起因するまだら状に光沢不良部が生じ、めっき均一性の劣化を招く場合があるという問題があった。

【0010】

本発明は、特許文献1と同様なメタンスルホン酸を含有するめっき浴を用い、低電流密度条件下で優れためっき均一性の得られる錫めっき鋼帯の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記の目的を達成すべく鋭意検討したところ、めっき浴の鉄イオン濃度に依存した所定の電流密度以上であれば、低電流密度条件で薄目付けの錫めっき鋼帯を製造する場合でも優れためっき均一性の得られることを見出した。

【0012】

本発明は、このような知見に基づきなされたもので、搬送される鋼帯に電気錫めっきを施す錫めっき鋼帯の製造方法において、10〜80 g/lの錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤を含有するめっき浴を使用し、かつ下記の式(1)を満足する電流密度C A/dm2にて電気錫めっきを施すことを特徴とする錫めっき鋼帯の製造方法を提供する。

【0013】

50≧C≧2.9×[Fe]-14.3・・・(1)

ただし、[Fe]はめっき浴中のFeイオン濃度(g/l)を表す。

【0014】

本発明の錫めっき鋼帯の製造方法では、めっき浴中の[Fe]を20 g/l以下に調整することが好ましい。

【発明の効果】

【0015】

本発明により、メタンスルホン酸を含有するめっき浴を用い、低電流密度条件で薄目付けの錫めっき鋼帯を製造する場合に、優れためっき均一性を有する錫めっき鋼帯を安定して製造できるようになった。

【図面の簡単な説明】

【0016】

【図1】[Fe]、電流密度とまだら状の光沢不良部の有無との関係を示す図である。

【図2】[Fe]と錫酸化速度との関係を示す図である。

【発明を実施するための形態】

【0017】

1) めっき浴について

上述のように、本発明で使用されるめっき浴には、10〜80 g/lの錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤が含有される。以下に、各構成成分の含有量の限定理由を述べる。

【0018】

錫イオン濃度:搬送される鋼帯に錫めっきを施す場合、錫イオン濃度が低い場合には、めっき均一性に優れた錫めっき鋼帯が得られない。メタンスルホン酸のめっき浴中には多量の鉄イオンが溶出されるので、錫が酸化されて錫イオン濃度が低下し易くなるため、錫イオン濃度の下限値は10 g/lとする。一方、錫イオン濃度が80 g/lを超えると、めっき浴から鋼帯面に付着するめっき液膜としてリンス槽へ持ち出される錫イオンの量が多くなりコスト高となるとともに、めっき浴中のロール等に錫が付着し易くなり鋼帯面の汚れ発生の原因ともなるので、錫イオン濃度の上限値は80 g/lとする。より好ましくは20〜40 g/lである。

【0019】

遊離メタンスルホン酸:本発明では、メタンスルホン酸の濃度として遊離メタンスルホン酸の濃度を調整することが重要である。遊離メタンスルホン酸の濃度が低い場合にはめっき浴の抵抗が高くなり、電圧上昇による電力消費量が多くなる。また、上述のようにめっき均一性やめっき外観にも影響を及ぼすため、遊離メタンスルホン酸の濃度は15 g/l以上とする。一方、遊離メタンスルホン酸の濃度が高いと、めっき浴から鋼帯面に付着する液膜としてリンス槽へ持ち出される遊離メタンスルホン酸の量が多くなりコスト高となるとともに、pHが低下して鋼帯からの鉄イオンの溶出量が多くなるので、遊離メタンスルホン酸の濃度の上限値は70 g/lとする。より好ましくは20〜40 g/lである。このように、遊離メタンスルホン酸の濃度は15〜70 g/lとする必要があるが、上述したように、遊離メタンスルホン酸の量は鋼帯からの鉄イオンの溶出量が多くなるとともに減少する。そこで、実操業中はそれを補給する必要があるが、それにはメタンスルホン酸を使用すれば良い。

【0020】

光沢剤:光沢剤はめっき均一性に優れた錫めっき鋼帯を製造させるために必要な成分である。めっき浴の光沢剤としてはノニオン系界面活性剤、例えばポリエチレングリコールやポリプロピレングリコール、脂肪族または芳香族アルキレンオキシド縮合体、ペタイン、アルキレンオキシド縮合体、イミダゾリニウム化合物、第四アンモニウム化合物、アミンのエチレンオキシド誘導体が好適に用いられる。アルキレンオキシド縮合体は単一のアルキレンオキシドから成る縮合体でもよいし、2種以上のアルキレンオキシドから成る縮合体でもよい。さらにこれらの縮合体の中から1種あるいは2種以上を用いて使用することもできる。また、光沢剤の特性としては、発泡性の低いものあるいは消泡性の高いものを用いる必要がある。これは、めっき浴がぶりきの製造ラインのような攪拌の激しい条件下で使用される場合には、気泡が発生し易いからである。めっき浴中の光沢剤の濃度は、使用する光沢剤によって必要量が異なるが、0.1〜10 g/lであればよい。その濃度が0.1 g/l未満の場合には充分なめっき均一性が得られないため光沢剤の濃度の下限値は0.1g/lとする。一方、その濃度が10 g/lを超えてもその効果は飽和し、めっき浴から鋼帯面に付着する液膜としてリンス槽へ持ち出される光沢剤の量が多くなりコスト高となるとともに、発泡性も高くなってめっき外観を損なうので光沢剤の濃度の上限値は10 g/lとする。より好ましくは0.5〜5 g/lである。

【0021】

酸化防止剤:酸化防止剤はスラッジの発生を抑制するために必要な成分である。特に、鉄イオンを含有するめっき浴では錫が酸化され易いため、酸化防止剤を使用する必要がある。また、酸化防止剤は上述のように光沢剤と共にめっき均一性にも好影響を与えるため、有効な成分である。酸化防止剤としては、水溶性で還元作用のあるものであればよく、ベンゼン環にOH基を有するヒドロキノンやカテコール、レゾシノール、カテコールスルホン酸、ナフトールジスルホン酸等が好適に用いられる。その濃度が0.1 g/l未満の場合には充分な酸化防止効果が得られず、スラッジの発生量が多くなり、錫イオンの消費量が増大してコスト高となるとともに、めっき均一性を向上させる効果も見られないため酸化防止剤の濃度の下限値は0.1 g/lとする。一方、その濃度が5 g/lを超えてもその効果は飽和し、めっき浴から鋼帯面に付着する液膜としてリンス槽へ持ち出される酸化防止剤の量が多くなりコスト高となるので、酸化防止剤の濃度の上限値は5 g/lとする。より好ましくは0.5〜3 g/lである。

【0022】

2) 電気錫めっき時の電流密度について

上記した本発明であるめっき浴(錫イオン:20〜40 g/l、遊離メタンスルホン酸:20〜40 g/l、光沢剤:0.5〜5 g/l、酸化防止剤:0.5〜3 g/l)を用い、めっき液中の鉄濃度、鋼板幅、ライン速度、使用めっきセル数を変えて、低電流密度条件で錫付着量が1.2 g/m2以下の薄目付けの錫めっき鋼帯を製造して、[Fe] g/l、電流密度C A/dm2と錫付着量の不均一に起因するまだら状の光沢不良部発生との関係を調査した。ここで、めっき液中の鉄濃度は、除鉄装置や新しいめっき液の投入によって変えた。

【0023】

そして、まだら状の光沢不良部の有(×)無(○)を、目視によるめっき面の観察により評価した。

【0024】

図1に、[Fe]、電流密度とまだら状の光沢不良部の有無との関係を示す。

【0025】

このように、上記の式(1)を満足する電流密度で電気錫めっきすれば、50 A/dm2以下の電流密度条件下において、まだら状の光沢不良部が無く、優れためっき均一性の得られることがわかる。なお、この条件で電気錫めっきすれば、40 A/dm2以下、あるいはさらに40 A/dm2未満の低電流密度条件での薄目付けのめっき鋼帯の製造においても優れためっき均一性が得られる。

【0026】

また、図2には、[Fe]と錫酸化速度との関係を示したが、[Fe]が20 g/lを超えると、錫酸化速度が急増し、スラッジの発生量が多くなるので、[Fe]は20 g/l以下にすることが好ましい。

【0027】

さらに、生産性の観点から、電流密度は10 A/dm2以上であることが好ましい。

【0028】

実際、本発明の方法で薄目付けの錫めっき鋼帯を製造したところ、従来法で製造した場合に認められたまだら状の光沢不良部が0.1%程度発生していたものが皆無になった。

【特許請求の範囲】

【請求項1】

搬送される鋼帯に電気錫めっきを施す錫めっき鋼帯の製造方法において、10〜80 g/l(リットル)の錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤を含有するめっき浴を使用し、かつ下記の式(1)を満足する電流密度C A/dm2にて電気錫めっきを施すことを特徴とする錫めっき鋼帯の製造方法;

50≧C≧2.9×[Fe]-14.3・・・(1)

ただし、[Fe]はめっき浴中のFeイオン濃度(g/l)を表す。

【請求項2】

めっき浴中の[Fe]を20 g/l以下に調整することを特徴とする請求項1に記載の錫めっき鋼帯の製造方法。

【請求項1】

搬送される鋼帯に電気錫めっきを施す錫めっき鋼帯の製造方法において、10〜80 g/l(リットル)の錫イオン、15〜70 g/lの遊離メタンスルホン酸、0.1〜10 g/lの光沢剤および0.1〜5 g/lの酸化防止剤を含有するめっき浴を使用し、かつ下記の式(1)を満足する電流密度C A/dm2にて電気錫めっきを施すことを特徴とする錫めっき鋼帯の製造方法;

50≧C≧2.9×[Fe]-14.3・・・(1)

ただし、[Fe]はめっき浴中のFeイオン濃度(g/l)を表す。

【請求項2】

めっき浴中の[Fe]を20 g/l以下に調整することを特徴とする請求項1に記載の錫めっき鋼帯の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−87339(P2013−87339A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229684(P2011−229684)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]