防食被覆鋼材の防食性判定方法および防食被覆鋼材の製造方法

【課題】防食被覆鋼材における防食性の判定方法および防食被覆鋼材の製造方法を提供する。

【解決手段】基材である鋼材の腐食電位Eあるいは電気防食電位Eと、鋼材が使用される環境中に含まれる、1価の陽イオンの濃度C、相対的溶存酸素濃度DCおよび有機被覆層の厚さLの関係式として定義されるY値(Y=|E|C0.15DC/L)を用いて、防食被覆鋼材の防食性を判定する。Y値が小さいほど、防食性が優れると判定する。また、Y値が1.0以下となるように、防食被覆層の厚さLを調整して、防食被覆層を形成すれば、所望の防食性に優れた防食被覆鋼材を製造することができる。

【解決手段】基材である鋼材の腐食電位Eあるいは電気防食電位Eと、鋼材が使用される環境中に含まれる、1価の陽イオンの濃度C、相対的溶存酸素濃度DCおよび有機被覆層の厚さLの関係式として定義されるY値(Y=|E|C0.15DC/L)を用いて、防食被覆鋼材の防食性を判定する。Y値が小さいほど、防食性が優れると判定する。また、Y値が1.0以下となるように、防食被覆層の厚さLを調整して、防食被覆層を形成すれば、所望の防食性に優れた防食被覆鋼材を製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、汽水域、海水域、淡水域などの腐食環境、あるいは土壌中などの埋設環境下での使用に好適な、有機樹脂塗装あるいはライニングを施されてなる防食被覆鋼材に係り、とくに防食被覆鋼材の防食性を、使用環境を考慮して、簡便に判定する判定方法およびその判定方法を利用した、防食性に優れた防食被覆鋼材の製造方法に関する。

【背景技術】

【0002】

汽水域、海水域、淡水域、あるいは土壌中で使用される代表的な鋼材としては、鋼矢板、鋼管杭、鋼管矢板などが挙げられる。これらの鋼材は、構造物等を支える基礎として使用され、橋梁、建築物、港湾、空港、道路などのインフラストラクチャーとして広く普及している。これら構造物等は、その性格上、50〜100年の使用を考慮した、設計、施工を行う。しかも、大部分の鋼構造物では、防食措置が必要であるとされ、防食措置として、表面に、電気防食、あるいは有機樹脂塗装、ライニングなどの防食被覆が施されている。

【0003】

最近は、優れた防食性を示す塗装が開発されており、それらの塗装により形成された防食被覆層(有機被覆層)を備える、防食被覆鋼材も実際に鋼構造物に適用されている。しかし、これら防食被覆層の寿命は、簡単には判定できないのが現状である。現在では、JIS Z 2381の規定に準拠した大気暴露試験や、あるいはJIS Z 2371やJIS Z 0103 5007に準拠した促進試験等により、防食被覆層(有機被覆層)の寿命を判定している。しかし、これらの方法では、長期の試験期間を必要とし、簡便に防食被覆層の寿命を判定することは難しい。このため、簡便な寿命判定方法が要望されていた。

【0004】

さらに、寿命を迎えた有機被覆層などの防食被覆層の補修には、膨大な費用を必要とする。このため、防食被覆層の寿命を予測することは、鋼構造物の維持・管理費の把握という観点からも重要となる。

このような要望に対して、例えば非特許文献1には、ポリエチレン被覆鋼材の被覆端面剥離寿命予測法が提案されている。非特許文献1に記載された技術では、同一の下地処理では、同一の剥離の活性化エネルギーΔHを有し、剥離面積Aは、次式

A={(寿命予測期間)/(T2での試験期間)}×(T2での剥離面積)×exp{(−ΔH/R)×(T2−T1)/(T2×T1)}

で表せるとしている。予め試験温度:T2で試験を行い、剥離面積を求めておけば、上記式を用いて、環境温度T1での寿命予測期間経過後の剥離面積Aが算出できるとしている。しかし、非特許文献1に記載された技術においても、予め長期間の試験を実施して、上記した式における係数を確定しておくことが必要となるという問題がある。

【0005】

また、特許文献1には、被覆鋼材の板厚方向に温度勾配を形成せしめた加熱条件下で前記鋼材の加熱浸漬試験を行い、被膜の剥離強度が所定の値に到達する迄の時間を測定し、得られた測定値と予め求めた換算式とから定まる等温・加熱条件下での接着耐久寿命から実使用温度における接着耐久寿命を求める被覆鋼材の接着耐久性評価方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−5231号公報

【非特許文献】

【0007】

【非特許文献1】村瀬ら:材料とプロセス,vol.1(1988)、693

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載された技術では、温度勾配をつけた加熱条件での加熱浸漬試験を、被膜剥離強度を測定しながら、数多く行う必要があり、また、加熱条件を数多く変えることも難しいため、短時間で、実使用温度における耐久性を判定することは難しいという問題がある。このため、特許文献1に記載された技術は、簡便な方法とはいい難く、試験材の構成因子や環境側因子の影響を約30日ほどかけた試験を行って調査する必要があり、判断に長期間を要するという問題がある。また、防食被覆層で全面覆われている部分よりも、防食被覆層端部や欠陥部の方が防食被覆層の劣化(剥離)がはやいため、防食被覆鋼材の耐久性は、防食被覆層端部や欠陥部における防食被覆層の劣化(剥離)をいかに抑制することができるかで、決まる。したがって、より簡便に防食被覆鋼材の耐久性を判断するためには、防食被覆層端部や欠陥部からの防食被覆層の剥離を重視することが肝要となる。

【0009】

本発明は、かかる従来技術の問題を解決し、防食被覆鋼材で、表面に形成される有機樹脂塗装などの防食被覆層(有機被覆層)の防食性(防食寿命)を、相対的ではあるが、短時間で判定することが可能な、防食被覆鋼材における防食性の判定方法およびそれを利用して、防食仕様を決定する、防食性に優れた防食被覆鋼材の製造方法を提供することを目的とする。本発明では、汽水域、海水域、淡水域などの腐食環境、さらには土壌中などの埋没環境に晒される鋼構造物向け防食被覆鋼材の防食被覆層を対象とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記した目的を達成するために、剥離や膨れなど、有機樹脂塗装など防食被覆層の劣化に及ぼす各種要因について、鋭意研究した。その結果、防食被覆層の劣化は、以下のような原因で生じることに思い至った。

防食被覆層の劣化は、防食被覆層の端部あるいは鋼材のエッジ部分など防食被覆層の付着が不十分な部位や、外力を受けて防食被覆層に傷がついた部分から始まる。防食被覆層の付着が不十分な部位や防食被覆層に傷がついた部分で鋼材が露出すると、露出した部位から鋼材の腐食がはじまり、その腐食反応の影響が順次、その周囲の、防食被覆層(有機被覆層)の健全な部分にまで及ぶようになる。

【0011】

鋼材が露出した部位では、鉄が溶解するアノード反応および水素イオン、酸素が還元されるカソード反応が生じて、腐食が進行する。このうち、カソード反応の一部が、周囲の健全な防食被覆層との界面である鋼材表面で起きると、このカソード反応による生成物(カソード生成物)が鋼材表面に形成されるため、鋼材と防食被覆層との接着強度の低下をもたらし、剥離、膨れ等の防食被覆層の劣化を引き起こすことになる。なお、防食被覆層下でのカソード反応は、鋼材が露出した部位の周囲以外の、防食被覆層下でも起きるが、その反応速度は、極めて緩慢である。この防食被覆層下でのカソード反応は、防食被覆層下の鋼材の電位が、鋼材が露出した部位に比較して、相対的に貴な電位を示すことから起きる現象である。

【0012】

そこで、本発明者らは、防食被覆層の劣化は、防食被覆層下でのカソード反応が促進されたためであり、上記したような電位差が、基本的に防食被覆層の劣化を起こす原因であると考え、上記したような電位差が大きなほど劣化が早いことに思い至った。

すなわち、防食被覆層の劣化には、上記したカソード反応が主体で起きるため、防食被覆層を形成する基材である鋼材の腐食電位や電気防食電位が影響することになり、更に、環境中の、溶存酸素量や、1価の陽イオン濃度の影響を受ける。

【0013】

本発明者らは、かかる知見に基づきさらに、検討を加えた結果、使用環境下で所定期間使用後の、被覆層の剥離距離は、基材である鋼材の腐食電位E(V)(SCE(飽和甘こう電極)基準で)、使用環境中の1価の陽イオンの濃度C(mol/l)、溶存酸素量DC(飽和溶存酸素濃度に対する割合)と、防食被覆層の厚さL(mm)の関数である、次式

Y=|E|C0.15DC/L

で定義されるY値と、相関関係があることを見出した。このY値が、大きくなるとともに、使用環境下で使用後の被覆層の剥離距離が大きくなる。すなわち、このY値の大小により、防食被覆層の耐久性を短時間で、相対的に、判定できる。このY値が所定値以下であれば、使用環境下で所定の長期間の耐久性を有することになる。

【0014】

つぎに、本発明の基礎となった実験結果について説明する。

炭素鋼材(SS400鋼板)から試験材を採取し、該試験材の表面に、スチールボールを投射し、表面の酸化層、汚染層を除去し、さらに研磨を施す表面清浄化処理を行った。ついで、さらに試験材の一面に、ポリエチレン樹脂ライニング、ポリウレタン樹脂塗装等の各種防食被覆を施し、膜厚Lを種々変化させた防食被覆層を形成して、腐食試験片とした。なお、防食被覆層が形成された面以外の、腐食試験片面は、エポキシ系塗料を塗布し、その上からシリコン系シール材で被覆した。

【0015】

そして、得られた腐食試験片について、試験片の中央部に直径5mmφの円形の人工傷をボール盤で、防食被覆層を貫通し鋼材面に到達するように、導入した。

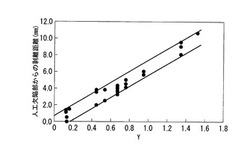

これら腐食試験片を、Naイオン(1価の陽イオン)濃度C、相対的溶存酸素濃度DC、炭素鋼材の防食電位Eを種々変化させた水溶液中で30日間保持する試験を実施した。試験後、人工欠陥部(端部)からの被覆層の膜剥離距離を測定した。得られた結果を図1に示す。

【0016】

図1では、横軸にY値(=|E|C0.15DC/L)を、縦軸に人工欠陥部(端部)からの被覆層の剥離距離(mm)をとっている。図1から、被覆層の剥離距離とY値とはよい相関関係を示していることがわかる。このY値を利用すれば、防食被覆層の劣化特性(被覆層の耐久性)を、相対的に、判定することが可能であることになる。

本発明は、かかる知見に基づき、さらに検討を加えて完成されたものである。すなわち、本発明の要旨は次のとおりである。

(1)基材である鋼材表面に有機被覆を施して防食被覆層を形成してなる防食被覆鋼材の電気防食下および非電気防食下における防食性の判定方法であって、基材である鋼材の腐食電位Eまたは電気防食電位Eと、鋼材が使用される環境中に含まれる、1価の陽イオンの濃度C、相対的溶存酸素濃度DCおよび有機被覆層の厚さLの関係式として、次(1)式

Y=|E|C0.15DC/L ‥‥(1)

(ここで、E:基材である鋼材の腐食電位(V vs SCE)、なお、電気防食を施す場合には、電気防食電位(V vs SCE)、C:鋼材が使用される環境中の1価の陽イオン濃度(mol/l)、DC:飽和溶存酸素濃度に対する、鋼材が使用される環境中の相対的溶存酸素濃度の割合、L:防食被覆層の厚さ(mm))

で定義されるY値を用いて、防食被覆鋼材の防食性を判定することを特徴とする防食被覆鋼材における防食性の判定方法。

(2)電気防食下および非電気防食下で使用される防食被覆鋼材の製造方法であって、基材である鋼材表面に有機被覆を施して防食被覆層を形成してなる防食被覆鋼材を製造するにあたり、(1)に記載の防食性の判定方法を用いて、前記防食被覆鋼材が使用される環境に応じて、次(1)式

Y=|E|C0.15DC/L ‥‥(1)

(ここで、E:基材である鋼材の腐食電位(V vs SCE)、なお、電気防食を施す場合には、電気防食電位(V vs SCE)、C:鋼材が使用される環境中の1価の陽イオン濃度(mol/l)、DC:相対溶存酸素濃度(飽和溶存酸素濃度に対する、鋼材が使用される環境中の溶存酸素濃度の割合)、L:防食被覆層の厚さ(mm))

で定義されるY値が1.0以下となるように、鋼材の腐食電位Eまたは電気防食電位E、防食被覆層の厚さLを調整して、防食被覆層を形成することを特徴とする防食被覆鋼材の製造方法。

【発明の効果】

【0017】

本発明によれば、防食被覆鋼材における防食被覆層の耐久性を、長期間の暴露試験や促進試験を行うことなく、簡便にしかも短期間で、相対的に判定することができ、産業上格段の効果を奏する。また、本発明によれば、最適な防食方法を採用して、所望の耐久性に優れた防食被覆層を形成することができ、鋼構造物の耐用年数を延長することができ、社会的に負担される維持管理費の低減に繋がるという効果もある。

【図面の簡単な説明】

【0018】

【図1】ポリエチレン樹脂被覆層の剥離距離とY値との関係を示すグラフである。

【発明を実施するための形態】

【0019】

本発明は、基材である鋼材表面に有機被覆を施して防食被覆層を形成してなる防食被覆鋼材の電気防食下および非電気防食下での防食性を、相対的に判定する方法である。本発明では、次(1)式

Y=|E|C0.15DC/L ‥‥(1)

で定義されるY値を利用する。

【0020】

ここで、Eは、基材である鋼材の腐食電位(V)である。鋼材の腐食電位は、飽和甘こう電極を照合電極として、当該鋼材の腐食電位を測定して得られた値(電位)(V)を用いる。なお、電気防食を施す場合には、電気防食電位を用いるものとする。

また、Cは、鋼材の使用環境中に含まれる1価の陽イオン濃度(mol/l)である。防食被覆層の劣化を考える場合には、Naイオン、Kイオン等の一価の陽イオン濃度のみを考えればよく、Caイオン等の2価イオンを考慮する必要はない。というのは、防食被覆鋼材の防食被覆層の劣化の原因となる、カソード反応は、防食被覆層下で生じる反応であり、その反応場所へのイオンの侵入は、イオン水和半径に依存し、2価以上のイオンではほとんど侵入できない。このため、防食被覆層の劣化への2価イオンの影響は小さいと考えた。なお、1価のイオン濃度は、環境、すなわち、汽水域、海水域、淡水域などの腐食環境から採取した溶液、あるいは環境が土壌中であれば採取した土壌を、分析することにより測定できる。分析方法としては、イオンクロマトグラフィー、湿式の溶液分析、原子吸光分析等が例示できる。

【0021】

また、DCは、相対的溶存酸素濃度であり、飽和溶存酸素濃度に対する、鋼材が使用される環境中の溶存酸素濃度の割合である。環境中の溶存酸素濃度は、市販の溶存酸素計で測定した値を用いるものとする。なお、飽和溶存酸素濃度は、温度にも依存するので、一般に純水中に空気を24時間吹き込み、更に24時間静置した後で、実際に防食被覆鋼材が使用される温度で測定した値を用いるものとする。

【0022】

また、Lは、防食被覆層の厚さ(mm)である。

本発明では、対象とする防食被覆鋼材について、基材である鋼材の腐食電位Eあるいは電気防食電位E、および防食被覆層の厚さL、さらに、当該鋼材が使用を予定している環境中の、1価の陽イオン濃度Cを測定し、さらに溶存酸素濃度を測定し、相対的溶存酸素濃度DCを求める。そして、それらの値を利用して、上記した(1)式で定義されるY値を算出する。算出された、当該防食被覆鋼材についてのY値が、例えば使用実績のある防食被覆鋼材について使用環境を含めて算出したY値と比較し、大きければ、使用実績のある防食被覆鋼材より耐久性が優れることになる。

【0023】

例えば、環境中に1価の陽イオンが多い、あるいは相対的溶存酸素量が多い場合には、Y値は大きくなり、この環境では相対的に同じ防食仕様でも耐久性に劣ることが判定できる。また、より優れた耐久性を得ようと判断する場合には、防食被覆層の膜厚の増加や電気防食電位を低く抑えることで優れた耐久性を得ることができる指針とすることができる。

【0024】

すなわち、本発明の判定方法では、基準となる防食被覆鋼材を設定し、(1)式で定義されるY値を用いて、その基準防食被覆鋼材あるいはその防食被覆鋼材の使用環境との比較で、対象とする防食被覆鋼材の防食性を、相対的に判定する。

また、本発明の防食性の判定方法を利用して、使用環境下で、(1)式で定義されるY値が所定値以下となるように、基材である鋼材、電気防食の使用の有無を含めて防食被覆層の構成、防食被覆層厚さ等、防食被覆方法を選択、設計することにより、所望の長期間の耐久性を有する防食被覆鋼材を製造することが可能となる。

【0025】

ただし、電気防食を施す場合には、鋼材の電気防食電位は、-0.85V vs SCEより卑な値とすることが好ましい。これは、鋼の実際上推奨されている電気防食電位が-0.85V vs SCEであるためである。鋼材の腐食を許容し、電気防食を施さない場合には、この限りではない。また、防食被覆層の厚さは、厚いほど耐久性を向上させるが、通常は0.05mm〜10mm程度とすることが好ましい。厚さが0.05mm以下では、防食被覆層に傷がつきやすく、傷により耐久性が低下する。一方、10mmを超える厚さでは、防食被覆層形成のためのコスト増を招く。なお、厚さ10mmを超える防食被覆層を形成することは現在の技術では、塗り重ねが必要なため、手間がかかるという問題もある。

【0026】

つぎに、本発明の防食性の判定方法を利用した、防食被覆鋼材の好ましい製造方法について説明する。

上記した防食性の判定方法を利用して、防食被覆鋼材が使用される環境に応じて、鋼材を選定し該鋼材表面に防食被覆層を形成する。具体的には、使用環境を考慮して(1)式で定義されるY値を算出し、該算出されたY値が、予め定めた所定値(1.0)以下となるように、基材となる鋼材の腐食電位を電気防食処理を含めて選定し、さらに該鋼材表面に、所望の厚さLの防食被覆層を形成する。なお、図1に示すように、設計指針となるY値が概ね1.0では、防食被覆層の剥離距離は5.0mm前後の値となる。なお、この試験は、温度を上げた促進試験であり、実環境に対する促進倍率は、概ね10〜12倍程度であることがわかっている。そのため、図1に示された剥離距離は実環境では、年間(300〜360日)の剥離距離に概ね等しい値と考えられる。端部を有する防食被覆層の場合、防食被覆層の劣化を、例えば鋼矢板などではフランジ部分の半分(約50mm)で判断する場合がある。このような場合では、Y=1.0を満足する防食被覆仕様であれば、実環境では10年程度以上の寿命を有すると推測できる。この耐久年限を基準として、Y=1.0を防食設計の基準値(指標)とした。なお、所定値(1.0)は、使用実績、使用鋼材、部材、形状、促進試験の結果を参酌して、使用環境下で防食被覆層の劣化を最小限に抑制できるとして、決定した値とすることがより好ましい。また、明らかにY値が小さいほど、剥離距離が低減でき、より長期の耐久性が期待できる。このため、Y値がより小さな値となるよう防食設計することが好ましい。

【実施例】

【0027】

炭素鋼材(SS400鋼板)に、まず、清浄化処理を施した。そののち、防食被覆処理を施し、防食被覆鋼材とした。

清浄化処理は、鋼材表面に0.5mmφのスチールボールを投射し、表面の酸化層、汚染層を除去し、さらにエメリー研磨紙(#500、#800、#1200)により、表面を研磨する処理とした。

【0028】

ついで、鋼材から、試験材(大きさ:100mm×100mm)を採取し、その片面に防食被覆処理を施した。防食被覆処理は、ポリエチレン樹脂ライニング、ポリウレタン樹脂塗装、超厚膜形エポキシ樹脂塗装とし、表1に示すように膜厚を種々変化した。なお、防食被覆層が形成された面以外の、試験片面および端面は、腐食防止のため、エポキシ系塗料を塗布(厚さ:1mm)し、その上からシリコン系シール材でさらに5〜7mmほど塗り重ね被覆した。

【0029】

ポリエチレン樹脂ライニングは、つぎのように行った。

まず、試験材(鋼材)表面に、下地層として、エポキシ樹脂をバーコーターで塗布したのち、焼付け(140℃×8.5 min)して、厚さ:50μmのエポキシ樹脂層を形成した。ついで、エポキシ樹脂層の上層として、接着性ポリエチレン(0.5mm厚)と低密度ポリエチレンシートをホットプレス(圧力:0.1MPa)で、180℃にて10分間圧着し、ポリエチレン樹脂層(膜厚:1.0〜3.0mm)を形成した。

【0030】

また、ポリウレタン樹脂塗装は、つぎのように行った。

試験材(鋼材)表面に、スプレーで、ポリウレタンプライマー(第一工業製薬製パーマガードプライマー331)を塗布し、24時間乾燥させて、プライマー層(厚さ:40μm)を形成した。その上層として、ポリウレタン樹脂塗料(第一工業製薬製パーマガード137)を塗装し、7日間養生し、ポリウレタン樹脂層(厚さ:1〜4mm)を形成した。

【0031】

また、超厚膜形エポキシ樹脂塗装は、つぎのように行った。

試験材(鋼材)表面に、ガラス棒を利用して、超厚膜形塗料(関西ペイント製ナプコバリア)を塗布し、7日間養生し、超厚膜形エポキシ樹脂層(厚さ:1〜4mm)を形成した。

得られた試験材を腐食試験片として、該腐食試験片の中央部に直径5mmφの円形の人工傷をボール盤で、防食被覆層を貫通し鋼材面に到達するように、導入した。

【0032】

また、試験材の端面には、電位を保持するために、防水タイプの電線をリベットでとめ、鋼と接触させた後に、その部分から水が入らないように、シリコン樹脂で2mm以上の厚みに封止した。

これら腐食試験片を用いて、所定のNaCl濃度および溶存酸素濃度になるように調整した水溶液中で、決められた電位にポテンシオスタットにより電位を付加し、30日間保持する試験を実施した。使用した水溶液は濃度:0.005〜0.5 mol/lの NaCl溶液(液温:60℃)とした。なお、試験片と白金電極(対極)の間にポテンシオスタットにより、照合(参照)電極として飽和甘こう電極(SCE)を用いて、表1に示すような−0.6〜−1.5Vの電位を付与し、基材となる鋼材の電位とした。

【0033】

また、腐食環境である塩水噴霧試験機中の1価の陽イオン濃度は、水溶液中のNaイオン濃度とした。なお、Naイオン濃度は、使用する水溶液をイオンクロマトグラフィーで分析して得た。さらに、腐食環境である水溶液中の溶存酸素濃度は、ベックマン社製溶存酸素計で測定し、飽和溶存酸素濃度に対する、割合を算出し、相対溶存酸素濃度DCとした。

所定の試験期間(30日間)後、試験片を回収し、人工欠陥部まわりの防食被覆層を強制的に剥離し、人工欠陥部(端部)からの防食被覆層の剥離距離を測定した。

【0034】

得られた結果を表1に示す。

【0035】

【表1】

【0036】

防食被覆層の種類が異なっても、Y値が小さくなるとともに、防食被覆層の剥離距離が小さくなっている。すなわち、Y値は防食被覆層の劣化傾向を表わしており、防食被覆層の防食性を示す、指標として使用できることがわかる。

また例えば、Y値が1.0未満となる腐食試験片(試験片No.2〜9、No.12〜19、No.21〜26)であれば、上記したような環境下(塩水噴霧条件下)での被覆層の剥離距離は6mm以下となり、Y値=1.0以上の腐食試験片(試験片No.1、No.10〜11、No.20)の剥離距離が8.0〜10.6mmであるのに比べて、剥離距離が低減している。すなわち、Y値が所定値(ここでは1.0)より低くなるような防食処理を施すことにより、防食被覆層の劣化リスクが低減した防食被覆鋼材となる。

【0037】

したがって、実環境下で、防食被覆層の耐久性(耐用寿命)およびY値が判明している防食被覆層を基準とすれば、そのY値より小さくなるように、防食被覆層の厚さや、鋼材の腐食電位を調整して、鋼材の防食処理を行えば、基準とする防食被覆層よりは劣化リスクが低減した防食被覆鋼材を製造できることになる。

【技術分野】

【0001】

本発明は、汽水域、海水域、淡水域などの腐食環境、あるいは土壌中などの埋設環境下での使用に好適な、有機樹脂塗装あるいはライニングを施されてなる防食被覆鋼材に係り、とくに防食被覆鋼材の防食性を、使用環境を考慮して、簡便に判定する判定方法およびその判定方法を利用した、防食性に優れた防食被覆鋼材の製造方法に関する。

【背景技術】

【0002】

汽水域、海水域、淡水域、あるいは土壌中で使用される代表的な鋼材としては、鋼矢板、鋼管杭、鋼管矢板などが挙げられる。これらの鋼材は、構造物等を支える基礎として使用され、橋梁、建築物、港湾、空港、道路などのインフラストラクチャーとして広く普及している。これら構造物等は、その性格上、50〜100年の使用を考慮した、設計、施工を行う。しかも、大部分の鋼構造物では、防食措置が必要であるとされ、防食措置として、表面に、電気防食、あるいは有機樹脂塗装、ライニングなどの防食被覆が施されている。

【0003】

最近は、優れた防食性を示す塗装が開発されており、それらの塗装により形成された防食被覆層(有機被覆層)を備える、防食被覆鋼材も実際に鋼構造物に適用されている。しかし、これら防食被覆層の寿命は、簡単には判定できないのが現状である。現在では、JIS Z 2381の規定に準拠した大気暴露試験や、あるいはJIS Z 2371やJIS Z 0103 5007に準拠した促進試験等により、防食被覆層(有機被覆層)の寿命を判定している。しかし、これらの方法では、長期の試験期間を必要とし、簡便に防食被覆層の寿命を判定することは難しい。このため、簡便な寿命判定方法が要望されていた。

【0004】

さらに、寿命を迎えた有機被覆層などの防食被覆層の補修には、膨大な費用を必要とする。このため、防食被覆層の寿命を予測することは、鋼構造物の維持・管理費の把握という観点からも重要となる。

このような要望に対して、例えば非特許文献1には、ポリエチレン被覆鋼材の被覆端面剥離寿命予測法が提案されている。非特許文献1に記載された技術では、同一の下地処理では、同一の剥離の活性化エネルギーΔHを有し、剥離面積Aは、次式

A={(寿命予測期間)/(T2での試験期間)}×(T2での剥離面積)×exp{(−ΔH/R)×(T2−T1)/(T2×T1)}

で表せるとしている。予め試験温度:T2で試験を行い、剥離面積を求めておけば、上記式を用いて、環境温度T1での寿命予測期間経過後の剥離面積Aが算出できるとしている。しかし、非特許文献1に記載された技術においても、予め長期間の試験を実施して、上記した式における係数を確定しておくことが必要となるという問題がある。

【0005】

また、特許文献1には、被覆鋼材の板厚方向に温度勾配を形成せしめた加熱条件下で前記鋼材の加熱浸漬試験を行い、被膜の剥離強度が所定の値に到達する迄の時間を測定し、得られた測定値と予め求めた換算式とから定まる等温・加熱条件下での接着耐久寿命から実使用温度における接着耐久寿命を求める被覆鋼材の接着耐久性評価方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−5231号公報

【非特許文献】

【0007】

【非特許文献1】村瀬ら:材料とプロセス,vol.1(1988)、693

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載された技術では、温度勾配をつけた加熱条件での加熱浸漬試験を、被膜剥離強度を測定しながら、数多く行う必要があり、また、加熱条件を数多く変えることも難しいため、短時間で、実使用温度における耐久性を判定することは難しいという問題がある。このため、特許文献1に記載された技術は、簡便な方法とはいい難く、試験材の構成因子や環境側因子の影響を約30日ほどかけた試験を行って調査する必要があり、判断に長期間を要するという問題がある。また、防食被覆層で全面覆われている部分よりも、防食被覆層端部や欠陥部の方が防食被覆層の劣化(剥離)がはやいため、防食被覆鋼材の耐久性は、防食被覆層端部や欠陥部における防食被覆層の劣化(剥離)をいかに抑制することができるかで、決まる。したがって、より簡便に防食被覆鋼材の耐久性を判断するためには、防食被覆層端部や欠陥部からの防食被覆層の剥離を重視することが肝要となる。

【0009】

本発明は、かかる従来技術の問題を解決し、防食被覆鋼材で、表面に形成される有機樹脂塗装などの防食被覆層(有機被覆層)の防食性(防食寿命)を、相対的ではあるが、短時間で判定することが可能な、防食被覆鋼材における防食性の判定方法およびそれを利用して、防食仕様を決定する、防食性に優れた防食被覆鋼材の製造方法を提供することを目的とする。本発明では、汽水域、海水域、淡水域などの腐食環境、さらには土壌中などの埋没環境に晒される鋼構造物向け防食被覆鋼材の防食被覆層を対象とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記した目的を達成するために、剥離や膨れなど、有機樹脂塗装など防食被覆層の劣化に及ぼす各種要因について、鋭意研究した。その結果、防食被覆層の劣化は、以下のような原因で生じることに思い至った。

防食被覆層の劣化は、防食被覆層の端部あるいは鋼材のエッジ部分など防食被覆層の付着が不十分な部位や、外力を受けて防食被覆層に傷がついた部分から始まる。防食被覆層の付着が不十分な部位や防食被覆層に傷がついた部分で鋼材が露出すると、露出した部位から鋼材の腐食がはじまり、その腐食反応の影響が順次、その周囲の、防食被覆層(有機被覆層)の健全な部分にまで及ぶようになる。

【0011】

鋼材が露出した部位では、鉄が溶解するアノード反応および水素イオン、酸素が還元されるカソード反応が生じて、腐食が進行する。このうち、カソード反応の一部が、周囲の健全な防食被覆層との界面である鋼材表面で起きると、このカソード反応による生成物(カソード生成物)が鋼材表面に形成されるため、鋼材と防食被覆層との接着強度の低下をもたらし、剥離、膨れ等の防食被覆層の劣化を引き起こすことになる。なお、防食被覆層下でのカソード反応は、鋼材が露出した部位の周囲以外の、防食被覆層下でも起きるが、その反応速度は、極めて緩慢である。この防食被覆層下でのカソード反応は、防食被覆層下の鋼材の電位が、鋼材が露出した部位に比較して、相対的に貴な電位を示すことから起きる現象である。

【0012】

そこで、本発明者らは、防食被覆層の劣化は、防食被覆層下でのカソード反応が促進されたためであり、上記したような電位差が、基本的に防食被覆層の劣化を起こす原因であると考え、上記したような電位差が大きなほど劣化が早いことに思い至った。

すなわち、防食被覆層の劣化には、上記したカソード反応が主体で起きるため、防食被覆層を形成する基材である鋼材の腐食電位や電気防食電位が影響することになり、更に、環境中の、溶存酸素量や、1価の陽イオン濃度の影響を受ける。

【0013】

本発明者らは、かかる知見に基づきさらに、検討を加えた結果、使用環境下で所定期間使用後の、被覆層の剥離距離は、基材である鋼材の腐食電位E(V)(SCE(飽和甘こう電極)基準で)、使用環境中の1価の陽イオンの濃度C(mol/l)、溶存酸素量DC(飽和溶存酸素濃度に対する割合)と、防食被覆層の厚さL(mm)の関数である、次式

Y=|E|C0.15DC/L

で定義されるY値と、相関関係があることを見出した。このY値が、大きくなるとともに、使用環境下で使用後の被覆層の剥離距離が大きくなる。すなわち、このY値の大小により、防食被覆層の耐久性を短時間で、相対的に、判定できる。このY値が所定値以下であれば、使用環境下で所定の長期間の耐久性を有することになる。

【0014】

つぎに、本発明の基礎となった実験結果について説明する。

炭素鋼材(SS400鋼板)から試験材を採取し、該試験材の表面に、スチールボールを投射し、表面の酸化層、汚染層を除去し、さらに研磨を施す表面清浄化処理を行った。ついで、さらに試験材の一面に、ポリエチレン樹脂ライニング、ポリウレタン樹脂塗装等の各種防食被覆を施し、膜厚Lを種々変化させた防食被覆層を形成して、腐食試験片とした。なお、防食被覆層が形成された面以外の、腐食試験片面は、エポキシ系塗料を塗布し、その上からシリコン系シール材で被覆した。

【0015】

そして、得られた腐食試験片について、試験片の中央部に直径5mmφの円形の人工傷をボール盤で、防食被覆層を貫通し鋼材面に到達するように、導入した。

これら腐食試験片を、Naイオン(1価の陽イオン)濃度C、相対的溶存酸素濃度DC、炭素鋼材の防食電位Eを種々変化させた水溶液中で30日間保持する試験を実施した。試験後、人工欠陥部(端部)からの被覆層の膜剥離距離を測定した。得られた結果を図1に示す。

【0016】

図1では、横軸にY値(=|E|C0.15DC/L)を、縦軸に人工欠陥部(端部)からの被覆層の剥離距離(mm)をとっている。図1から、被覆層の剥離距離とY値とはよい相関関係を示していることがわかる。このY値を利用すれば、防食被覆層の劣化特性(被覆層の耐久性)を、相対的に、判定することが可能であることになる。

本発明は、かかる知見に基づき、さらに検討を加えて完成されたものである。すなわち、本発明の要旨は次のとおりである。

(1)基材である鋼材表面に有機被覆を施して防食被覆層を形成してなる防食被覆鋼材の電気防食下および非電気防食下における防食性の判定方法であって、基材である鋼材の腐食電位Eまたは電気防食電位Eと、鋼材が使用される環境中に含まれる、1価の陽イオンの濃度C、相対的溶存酸素濃度DCおよび有機被覆層の厚さLの関係式として、次(1)式

Y=|E|C0.15DC/L ‥‥(1)

(ここで、E:基材である鋼材の腐食電位(V vs SCE)、なお、電気防食を施す場合には、電気防食電位(V vs SCE)、C:鋼材が使用される環境中の1価の陽イオン濃度(mol/l)、DC:飽和溶存酸素濃度に対する、鋼材が使用される環境中の相対的溶存酸素濃度の割合、L:防食被覆層の厚さ(mm))

で定義されるY値を用いて、防食被覆鋼材の防食性を判定することを特徴とする防食被覆鋼材における防食性の判定方法。

(2)電気防食下および非電気防食下で使用される防食被覆鋼材の製造方法であって、基材である鋼材表面に有機被覆を施して防食被覆層を形成してなる防食被覆鋼材を製造するにあたり、(1)に記載の防食性の判定方法を用いて、前記防食被覆鋼材が使用される環境に応じて、次(1)式

Y=|E|C0.15DC/L ‥‥(1)

(ここで、E:基材である鋼材の腐食電位(V vs SCE)、なお、電気防食を施す場合には、電気防食電位(V vs SCE)、C:鋼材が使用される環境中の1価の陽イオン濃度(mol/l)、DC:相対溶存酸素濃度(飽和溶存酸素濃度に対する、鋼材が使用される環境中の溶存酸素濃度の割合)、L:防食被覆層の厚さ(mm))

で定義されるY値が1.0以下となるように、鋼材の腐食電位Eまたは電気防食電位E、防食被覆層の厚さLを調整して、防食被覆層を形成することを特徴とする防食被覆鋼材の製造方法。

【発明の効果】

【0017】

本発明によれば、防食被覆鋼材における防食被覆層の耐久性を、長期間の暴露試験や促進試験を行うことなく、簡便にしかも短期間で、相対的に判定することができ、産業上格段の効果を奏する。また、本発明によれば、最適な防食方法を採用して、所望の耐久性に優れた防食被覆層を形成することができ、鋼構造物の耐用年数を延長することができ、社会的に負担される維持管理費の低減に繋がるという効果もある。

【図面の簡単な説明】

【0018】

【図1】ポリエチレン樹脂被覆層の剥離距離とY値との関係を示すグラフである。

【発明を実施するための形態】

【0019】

本発明は、基材である鋼材表面に有機被覆を施して防食被覆層を形成してなる防食被覆鋼材の電気防食下および非電気防食下での防食性を、相対的に判定する方法である。本発明では、次(1)式

Y=|E|C0.15DC/L ‥‥(1)

で定義されるY値を利用する。

【0020】

ここで、Eは、基材である鋼材の腐食電位(V)である。鋼材の腐食電位は、飽和甘こう電極を照合電極として、当該鋼材の腐食電位を測定して得られた値(電位)(V)を用いる。なお、電気防食を施す場合には、電気防食電位を用いるものとする。

また、Cは、鋼材の使用環境中に含まれる1価の陽イオン濃度(mol/l)である。防食被覆層の劣化を考える場合には、Naイオン、Kイオン等の一価の陽イオン濃度のみを考えればよく、Caイオン等の2価イオンを考慮する必要はない。というのは、防食被覆鋼材の防食被覆層の劣化の原因となる、カソード反応は、防食被覆層下で生じる反応であり、その反応場所へのイオンの侵入は、イオン水和半径に依存し、2価以上のイオンではほとんど侵入できない。このため、防食被覆層の劣化への2価イオンの影響は小さいと考えた。なお、1価のイオン濃度は、環境、すなわち、汽水域、海水域、淡水域などの腐食環境から採取した溶液、あるいは環境が土壌中であれば採取した土壌を、分析することにより測定できる。分析方法としては、イオンクロマトグラフィー、湿式の溶液分析、原子吸光分析等が例示できる。

【0021】

また、DCは、相対的溶存酸素濃度であり、飽和溶存酸素濃度に対する、鋼材が使用される環境中の溶存酸素濃度の割合である。環境中の溶存酸素濃度は、市販の溶存酸素計で測定した値を用いるものとする。なお、飽和溶存酸素濃度は、温度にも依存するので、一般に純水中に空気を24時間吹き込み、更に24時間静置した後で、実際に防食被覆鋼材が使用される温度で測定した値を用いるものとする。

【0022】

また、Lは、防食被覆層の厚さ(mm)である。

本発明では、対象とする防食被覆鋼材について、基材である鋼材の腐食電位Eあるいは電気防食電位E、および防食被覆層の厚さL、さらに、当該鋼材が使用を予定している環境中の、1価の陽イオン濃度Cを測定し、さらに溶存酸素濃度を測定し、相対的溶存酸素濃度DCを求める。そして、それらの値を利用して、上記した(1)式で定義されるY値を算出する。算出された、当該防食被覆鋼材についてのY値が、例えば使用実績のある防食被覆鋼材について使用環境を含めて算出したY値と比較し、大きければ、使用実績のある防食被覆鋼材より耐久性が優れることになる。

【0023】

例えば、環境中に1価の陽イオンが多い、あるいは相対的溶存酸素量が多い場合には、Y値は大きくなり、この環境では相対的に同じ防食仕様でも耐久性に劣ることが判定できる。また、より優れた耐久性を得ようと判断する場合には、防食被覆層の膜厚の増加や電気防食電位を低く抑えることで優れた耐久性を得ることができる指針とすることができる。

【0024】

すなわち、本発明の判定方法では、基準となる防食被覆鋼材を設定し、(1)式で定義されるY値を用いて、その基準防食被覆鋼材あるいはその防食被覆鋼材の使用環境との比較で、対象とする防食被覆鋼材の防食性を、相対的に判定する。

また、本発明の防食性の判定方法を利用して、使用環境下で、(1)式で定義されるY値が所定値以下となるように、基材である鋼材、電気防食の使用の有無を含めて防食被覆層の構成、防食被覆層厚さ等、防食被覆方法を選択、設計することにより、所望の長期間の耐久性を有する防食被覆鋼材を製造することが可能となる。

【0025】

ただし、電気防食を施す場合には、鋼材の電気防食電位は、-0.85V vs SCEより卑な値とすることが好ましい。これは、鋼の実際上推奨されている電気防食電位が-0.85V vs SCEであるためである。鋼材の腐食を許容し、電気防食を施さない場合には、この限りではない。また、防食被覆層の厚さは、厚いほど耐久性を向上させるが、通常は0.05mm〜10mm程度とすることが好ましい。厚さが0.05mm以下では、防食被覆層に傷がつきやすく、傷により耐久性が低下する。一方、10mmを超える厚さでは、防食被覆層形成のためのコスト増を招く。なお、厚さ10mmを超える防食被覆層を形成することは現在の技術では、塗り重ねが必要なため、手間がかかるという問題もある。

【0026】

つぎに、本発明の防食性の判定方法を利用した、防食被覆鋼材の好ましい製造方法について説明する。

上記した防食性の判定方法を利用して、防食被覆鋼材が使用される環境に応じて、鋼材を選定し該鋼材表面に防食被覆層を形成する。具体的には、使用環境を考慮して(1)式で定義されるY値を算出し、該算出されたY値が、予め定めた所定値(1.0)以下となるように、基材となる鋼材の腐食電位を電気防食処理を含めて選定し、さらに該鋼材表面に、所望の厚さLの防食被覆層を形成する。なお、図1に示すように、設計指針となるY値が概ね1.0では、防食被覆層の剥離距離は5.0mm前後の値となる。なお、この試験は、温度を上げた促進試験であり、実環境に対する促進倍率は、概ね10〜12倍程度であることがわかっている。そのため、図1に示された剥離距離は実環境では、年間(300〜360日)の剥離距離に概ね等しい値と考えられる。端部を有する防食被覆層の場合、防食被覆層の劣化を、例えば鋼矢板などではフランジ部分の半分(約50mm)で判断する場合がある。このような場合では、Y=1.0を満足する防食被覆仕様であれば、実環境では10年程度以上の寿命を有すると推測できる。この耐久年限を基準として、Y=1.0を防食設計の基準値(指標)とした。なお、所定値(1.0)は、使用実績、使用鋼材、部材、形状、促進試験の結果を参酌して、使用環境下で防食被覆層の劣化を最小限に抑制できるとして、決定した値とすることがより好ましい。また、明らかにY値が小さいほど、剥離距離が低減でき、より長期の耐久性が期待できる。このため、Y値がより小さな値となるよう防食設計することが好ましい。

【実施例】

【0027】

炭素鋼材(SS400鋼板)に、まず、清浄化処理を施した。そののち、防食被覆処理を施し、防食被覆鋼材とした。

清浄化処理は、鋼材表面に0.5mmφのスチールボールを投射し、表面の酸化層、汚染層を除去し、さらにエメリー研磨紙(#500、#800、#1200)により、表面を研磨する処理とした。

【0028】

ついで、鋼材から、試験材(大きさ:100mm×100mm)を採取し、その片面に防食被覆処理を施した。防食被覆処理は、ポリエチレン樹脂ライニング、ポリウレタン樹脂塗装、超厚膜形エポキシ樹脂塗装とし、表1に示すように膜厚を種々変化した。なお、防食被覆層が形成された面以外の、試験片面および端面は、腐食防止のため、エポキシ系塗料を塗布(厚さ:1mm)し、その上からシリコン系シール材でさらに5〜7mmほど塗り重ね被覆した。

【0029】

ポリエチレン樹脂ライニングは、つぎのように行った。

まず、試験材(鋼材)表面に、下地層として、エポキシ樹脂をバーコーターで塗布したのち、焼付け(140℃×8.5 min)して、厚さ:50μmのエポキシ樹脂層を形成した。ついで、エポキシ樹脂層の上層として、接着性ポリエチレン(0.5mm厚)と低密度ポリエチレンシートをホットプレス(圧力:0.1MPa)で、180℃にて10分間圧着し、ポリエチレン樹脂層(膜厚:1.0〜3.0mm)を形成した。

【0030】

また、ポリウレタン樹脂塗装は、つぎのように行った。

試験材(鋼材)表面に、スプレーで、ポリウレタンプライマー(第一工業製薬製パーマガードプライマー331)を塗布し、24時間乾燥させて、プライマー層(厚さ:40μm)を形成した。その上層として、ポリウレタン樹脂塗料(第一工業製薬製パーマガード137)を塗装し、7日間養生し、ポリウレタン樹脂層(厚さ:1〜4mm)を形成した。

【0031】

また、超厚膜形エポキシ樹脂塗装は、つぎのように行った。

試験材(鋼材)表面に、ガラス棒を利用して、超厚膜形塗料(関西ペイント製ナプコバリア)を塗布し、7日間養生し、超厚膜形エポキシ樹脂層(厚さ:1〜4mm)を形成した。

得られた試験材を腐食試験片として、該腐食試験片の中央部に直径5mmφの円形の人工傷をボール盤で、防食被覆層を貫通し鋼材面に到達するように、導入した。

【0032】

また、試験材の端面には、電位を保持するために、防水タイプの電線をリベットでとめ、鋼と接触させた後に、その部分から水が入らないように、シリコン樹脂で2mm以上の厚みに封止した。

これら腐食試験片を用いて、所定のNaCl濃度および溶存酸素濃度になるように調整した水溶液中で、決められた電位にポテンシオスタットにより電位を付加し、30日間保持する試験を実施した。使用した水溶液は濃度:0.005〜0.5 mol/lの NaCl溶液(液温:60℃)とした。なお、試験片と白金電極(対極)の間にポテンシオスタットにより、照合(参照)電極として飽和甘こう電極(SCE)を用いて、表1に示すような−0.6〜−1.5Vの電位を付与し、基材となる鋼材の電位とした。

【0033】

また、腐食環境である塩水噴霧試験機中の1価の陽イオン濃度は、水溶液中のNaイオン濃度とした。なお、Naイオン濃度は、使用する水溶液をイオンクロマトグラフィーで分析して得た。さらに、腐食環境である水溶液中の溶存酸素濃度は、ベックマン社製溶存酸素計で測定し、飽和溶存酸素濃度に対する、割合を算出し、相対溶存酸素濃度DCとした。

所定の試験期間(30日間)後、試験片を回収し、人工欠陥部まわりの防食被覆層を強制的に剥離し、人工欠陥部(端部)からの防食被覆層の剥離距離を測定した。

【0034】

得られた結果を表1に示す。

【0035】

【表1】

【0036】

防食被覆層の種類が異なっても、Y値が小さくなるとともに、防食被覆層の剥離距離が小さくなっている。すなわち、Y値は防食被覆層の劣化傾向を表わしており、防食被覆層の防食性を示す、指標として使用できることがわかる。

また例えば、Y値が1.0未満となる腐食試験片(試験片No.2〜9、No.12〜19、No.21〜26)であれば、上記したような環境下(塩水噴霧条件下)での被覆層の剥離距離は6mm以下となり、Y値=1.0以上の腐食試験片(試験片No.1、No.10〜11、No.20)の剥離距離が8.0〜10.6mmであるのに比べて、剥離距離が低減している。すなわち、Y値が所定値(ここでは1.0)より低くなるような防食処理を施すことにより、防食被覆層の劣化リスクが低減した防食被覆鋼材となる。

【0037】

したがって、実環境下で、防食被覆層の耐久性(耐用寿命)およびY値が判明している防食被覆層を基準とすれば、そのY値より小さくなるように、防食被覆層の厚さや、鋼材の腐食電位を調整して、鋼材の防食処理を行えば、基準とする防食被覆層よりは劣化リスクが低減した防食被覆鋼材を製造できることになる。

【特許請求の範囲】

【請求項1】

基材である鋼材表面に有機被覆を施し防食被覆層を形成してなる防食被覆鋼材の電気防食下および非電気防食下における防食性の判定方法であって、基材である鋼材の腐食電位Eあるいは電気防食電位Eと、鋼材が使用される環境中に含まれる、1価の陽イオンの濃度C、相対的溶存酸素濃度DCおよび防食被覆層の厚さLの関係式として、下記(1)式で定義されるY値を用いて、防食被覆鋼材の防食性を判定することを特徴とする防食被覆鋼材における防食性の判定方法。

記

Y=|E|C0.15DC/L ‥‥(1)

ここで、E:基材である鋼材の腐食電位(V vs SCE)、なお、電気防食を施す 場合には、電気防食電位(V vs SCE)

C:鋼材が使用される環境中の1価の陽イオン濃度(mol/l)、

DC:飽和溶存酸素濃度に対する、鋼材が使用される環境中の相対的溶存酸素 濃度の割合、

L:防食被覆層の厚さ(mm)

【請求項2】

電気防食下および非電気防食下で使用される防食被覆鋼材の製造方法であって、 基材である鋼材表面に有機被覆を施して防食被覆層を形成してなる防食被覆鋼材を製造するにあたり、請求項1に記載の防食性の判定方法を用いて、

前記防食被覆鋼材が使用される環境に応じて、下記(1)式で定義されるY値が1.0以下となるように、鋼材の腐食電位Eまたは電気防食電位E、防食被覆層の厚さLを調整して、防食被覆層を形成することを特徴とする防食被覆鋼材の製造方法。

記

Y=|E|C0.15DC/L ‥‥(1)

ここで、E:基材である鋼材の腐食電位(V vs SCE)、なお、電気防食を施す場合 には、電気防食電位(V vs SCE)

C:鋼材が使用される環境中の1価の陽イオン濃度(mol/l)、

DC:飽和溶存酸素濃度に対する、鋼材が使用される環境中の相対的溶存酸素 濃度の割合、

L:防食被覆層の厚さ(mm)

【請求項1】

基材である鋼材表面に有機被覆を施し防食被覆層を形成してなる防食被覆鋼材の電気防食下および非電気防食下における防食性の判定方法であって、基材である鋼材の腐食電位Eあるいは電気防食電位Eと、鋼材が使用される環境中に含まれる、1価の陽イオンの濃度C、相対的溶存酸素濃度DCおよび防食被覆層の厚さLの関係式として、下記(1)式で定義されるY値を用いて、防食被覆鋼材の防食性を判定することを特徴とする防食被覆鋼材における防食性の判定方法。

記

Y=|E|C0.15DC/L ‥‥(1)

ここで、E:基材である鋼材の腐食電位(V vs SCE)、なお、電気防食を施す 場合には、電気防食電位(V vs SCE)

C:鋼材が使用される環境中の1価の陽イオン濃度(mol/l)、

DC:飽和溶存酸素濃度に対する、鋼材が使用される環境中の相対的溶存酸素 濃度の割合、

L:防食被覆層の厚さ(mm)

【請求項2】

電気防食下および非電気防食下で使用される防食被覆鋼材の製造方法であって、 基材である鋼材表面に有機被覆を施して防食被覆層を形成してなる防食被覆鋼材を製造するにあたり、請求項1に記載の防食性の判定方法を用いて、

前記防食被覆鋼材が使用される環境に応じて、下記(1)式で定義されるY値が1.0以下となるように、鋼材の腐食電位Eまたは電気防食電位E、防食被覆層の厚さLを調整して、防食被覆層を形成することを特徴とする防食被覆鋼材の製造方法。

記

Y=|E|C0.15DC/L ‥‥(1)

ここで、E:基材である鋼材の腐食電位(V vs SCE)、なお、電気防食を施す場合 には、電気防食電位(V vs SCE)

C:鋼材が使用される環境中の1価の陽イオン濃度(mol/l)、

DC:飽和溶存酸素濃度に対する、鋼材が使用される環境中の相対的溶存酸素 濃度の割合、

L:防食被覆層の厚さ(mm)

【図1】

【公開番号】特開2012−173060(P2012−173060A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33745(P2011−33745)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]