陽イオン性不純物を含むアルコールの精製方法

【課題】イオン交換樹脂におけるアルコールの拡散速度が遅いため、精製精度と処理量を両立させるには規模の拡大、あるいは樹脂再生の頻度増大が必要である。また、アルコールを精製する上での陽イオン交換樹脂の再生に当たっても適切な方法は見られない。そこで、高速かつ高精度の精製を可能とし、イオン交換樹脂の再生も高精度かつ簡易に行える精製方法を提供する。

【解決手段】陽イオン性不純物を含む水溶性アルコールの陽イオン交換樹脂による精製方法において、架橋度8%以下の陽イオン交換樹脂で行うことからなる。また、陽イオン交換樹脂の再生工程において、水溶性アルコールと水、あるいは水溶性アルコールとイオン交換樹脂再生用の水溶液を樹脂層内で置換する工程を、上昇流で通液して行うことからなる。

【解決手段】陽イオン性不純物を含む水溶性アルコールの陽イオン交換樹脂による精製方法において、架橋度8%以下の陽イオン交換樹脂で行うことからなる。また、陽イオン交換樹脂の再生工程において、水溶性アルコールと水、あるいは水溶性アルコールとイオン交換樹脂再生用の水溶液を樹脂層内で置換する工程を、上昇流で通液して行うことからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、陽イオン性不純物を含むアルコールの精製方法に関する。

【背景技術】

【0002】

エタノール、メタノール、イソプロピルアルコール等の、アルコール類は、化学工業用の溶剤や合成原料に用いられる他、自動車や発電用エネルギー源としても利用されている。近年特に、石油代替燃料としてエタノールの利用価値が期待されている。これらのアルコール類の多くは海外で大量に製造され、タンカーやローリーにより遠距離を輸送するケースが多い。このため、長時間の輸送過程や貯蔵中において、大気あるいはタンクの壁材等からの汚染を受けやすい。また、例えばバイオマス原料から製造されたエタノールには不純物が多く、品質が安定しないものもある。

一方、これらのアルコール類を化学工業やエネルギー源に使用する場合、最終生成物の品質ならびに発電機等の維持管理の観点から、不純物ができるだけ少ないことが望まれる。

汚染され、不純物の多いアルコールを精製する方法として再蒸留する方法が知られているが、設備費が大きく、また多大なエネルギーを必要とする点、経済面での課題がある。他方、アルコール類の不純物を取り除くために、イオン交換樹脂が利用できることが知られている(例えば、特許文献1)。イオン交換樹脂による処理は、蒸留装置を用いるよりもエネルギーや設備費が小さく、簡便かつ高度な精製をすることができる。しかし、イオン交換樹脂は非水系ではイオンの拡散が遅いために反応速度が遅く、イオン交換樹脂の交換容量を十分に利用できないという欠点がある。被処理液とイオン交換樹脂との反応速度が遅く、交換容量の利用率が低いほど、被処理液に対して多量のイオン交換樹脂を必要とするか、あるいは頻繁な再生を必要とし、設備費やイオン交換樹脂のコストが多大となってしまう。

また、イオン交換樹脂は塩酸や硫酸等の酸または水酸化ナトリウム等のアルカリの水溶液(以下、再生用水溶液という)と接触させることによって再生することができるが、頻繁な再生においては、再生用水溶液を多く使用するため薬品代や廃水処理にかかる費用が増大する傾向にある。

一般的には、再生作業はイオン交換樹脂を膨潤する被処理液と水と、酸またはアルカリ水溶液である再生用水溶液とを相互に置換することによって行われるが、経済的、時間的な面を考慮し、陽イオン交換樹脂の再生は不完全な形で行われる。しかし、イオン交換樹脂の再生の程度によっては、その後のアルコール精製においてイオン漏出を防止できないこととなる。イオン漏出を防止すべく、イオン交換樹脂の再生方法についていくつかの報告もなされている(例えば、特許文献2、3)。

【特許文献1】特開平6−157374号公報

【特許文献2】特公昭57−61684号公報

【特許文献3】特開平1−258749号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、これまでの技術では、上記のようなイオン交換樹脂におけるアルコールの拡散速度を解消する検討はされていない。また、アルコールを精製する上での陽イオン交換樹脂の再生に当たっても適切な方法は見られない。

そこで本発明は、水溶性アルコールの精製を高速かつ高精度で行うことができ、イオン交換樹脂の再生も高精度かつ簡易に行える精製方法を目的とする。

【課題を解決するための手段】

【0004】

本発明の水溶性アルコールの精製方法は、陽イオン性不純物を含む水溶性アルコールの陽イオン交換樹脂による精製方法において、架橋度8%以下の陽イオン交換樹脂で行うことを特徴とする。

【0005】

本発明の水溶性アルコールの精製方法は、陽イオン交換樹脂の再生工程において、水溶性アルコールと水、あるいは水溶性アルコールとイオン交換樹脂再生用の水溶液を樹脂層内で置換する工程を、上昇流で通液して行うことを特徴とする。前記水溶性アルコールとしてはエタノールまたはメタノール、あるいはイソプロピルアルコールであることが好ましい。また、前記水溶性アルコールはバイオマス原料から製造されたエタノール、あるいはメタノールであってもよい。

【発明の効果】

【0006】

本発明によれば、イオン交換樹脂による水溶性アルコールの精製を高速かつ高精度で行うことができ、かつイオン交換樹脂の再生を高精度かつ簡易に行える。

【発明を実施するための最良の形態】

【0007】

以下に本発明の一例を挙げて詳細に説明する。

本発明の水溶性アルコールの精製方法は、精製前の水溶性アルコール(以下、原料アルコールという)を架橋度8%以下の陽イオン交換樹脂に接触させることによって行う。また、陽イオン交換樹脂の再生工程においては、水・再生用水溶液・水溶性アルコールを相互に置換することによって行い、少なくとも水溶性アルコールと水もしくは再生用水溶液を置換する工程は、上昇流によって行う。

【0008】

(陽イオン性不純物の除去)

一般的にゲル型の陽イオン交換樹脂は架橋度が高いほど、イオン交換樹脂の交換容量が高くなるが、逆に架橋度が高くなるほどイオンの拡散が困難になりイオン交換の反応速度は低下していく。特に非水溶媒系ではその傾向が大きくなり、アルコール系では架橋度によって、大きく異なることを見出した。また、高架橋度のイオン交換樹脂の反応速度を改善するために開発された多孔質タイプのイオン交換樹脂であっても、アルコール系では反応速度が不十分である。

本発明では、アルコールの精製に架橋度が8%以下の陽イオン交換樹脂を用いると、アルコール類を10l/l−R・h−1以上の通液速度で通水しても、アルコール中の陽イオン性の不純物を除去し、かつイオン交換樹脂の交換容量を有効に利用できることを見出した。

なお、前記通液速度は空間速度(SV)で表され、SVの単位は陽イオン交換樹脂の単位体積(l−R)に対して1時間に流通させる流量(l)であるl/l−R・h−1で表す(以降において同じ)。

【0009】

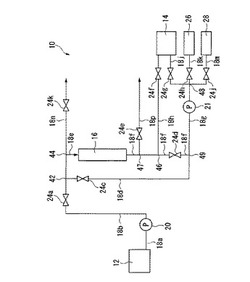

本発明の実施に用いる水溶性アルコールの精製装置について、図1を一例として説明する。水溶性アルコールの精製装置10は、原料アルコールを受け入れた後に一時的に貯蔵を行う容器(原料アルコールタンク)12と、陽イオン性不純物を取り除いた精製後の水溶性アルコール(以下、精製アルコールという)を貯蔵する容器(精製アルコールタンク)14と、陽イオン交換樹脂を充填した樹脂層を備えた樹脂塔16を有している。

原料アルコールタンク12は送液パイプ18aにより、送液ポンプ20と接続されている。送液ポンプ20の出口に接続された送液パイプ18bはバルブ24aを経由した後、分岐42で送液パイプ18dと合流する。合流後、送液パイプ18bは分岐44で送液パイプ18eと18nに分岐する。送液パイプ18eは樹脂塔16の上部に接続し、送液パイプ18nはバルブ24kを経由して図示されない排出口へと接続されている。

樹脂塔16出口に接続された送液パイプ18fは、分岐47で送液パイプ18pに、分岐46で送液パイプ18hにそれぞれ分岐し、バルブ24dを経由して分岐49で送液パイプ18dと18gとに合流している。送液パイプ18pはバルブ24eを経由して図示されない排出口へ接続されている。送液パイプ18hはバルブ24fを経由して生成アルコールタンク14に接続されている。

再生用水溶液タンク26に接続された送液パイプ18k、再生用純水タンク28に接続された送液パイプ18m、および精製アルコールタンク14に接続された送液パイプ18jは、各々バルブ24h、24j、24gを経由して、分岐48で合流し、再生用ポンプ21に接続されている。再生用ポンプ21の出口は送液パイプ18gに接続され、パイプ18gは分岐49で送液パイプ18fと18dに分岐している。送液パイプ18dはバルブ24cを経由して、分岐42で送液パイプ18nと合流している。

樹脂塔16の樹脂層上部と下部には、充填した陽イオン交換樹脂よりも小さい目開きのフィルターが設置されている。

【0010】

水溶性アルコールの陽イオン性不純物の精製方法を説明する。原料アルコールタンク12内の原料アルコールを前記送液ポンプ20にて送液パイプ18aに送液する。この際、バルブ24a、24fは開かれ、他のバルブは閉じられている。

送液パイプ18aに送液された原料アルコールは、送液パイプ18aから18b、18eに通液されて、原料アルコールは樹脂塔16の上方から流入される。流入した原料アルコールは樹脂層で樹脂内を拡散しながら通液し、原料アルコール中の陽イオン性不純物は陽イオン交換樹脂の交換基に吸着される。精製アルコールは樹脂塔16の下方に接続されたパイプ18fを通液し、分岐46からは送液パイプ18hを通液して精製アルコールタンク14へ送液される。

【0011】

原料アルコールを陽イオン交換樹脂と適切な流量で接触できれば、タンカー、ローリー等の輸送機器から樹脂塔へ送液することもできる。また、後述するイオン交換樹脂の再生工程を導入するに当たっては、樹脂塔内にはイオン交換樹脂の流動に必要なフリーボードがあることが好ましい。

【0012】

前述したように、一般的にはイオン交換樹脂は非水系ではイオンの拡散が遅いために反応速度が遅く、カラム通液処理ではイオン交換樹脂のイオン交換容量を十分に利用できず、精製開始から短時間で不純物イオンの漏出がおこり、頻繁な樹脂再生が必要になる。このような問題に対して、原料アルコールとイオン交換樹脂の接触時間を長くとることによってイオン交換容量の利用効率を高めることは可能であるが、処理時間がかかる、または大量の樹脂量が必要になり、効率面・経済面から好ましくない。

本発明では、架橋度8%以下の陽イオン交換樹脂を用いることで、SVが10l/l−R・h−1以上の流量であっても、該陽イオン交換樹脂のイオン交換容量を有効に利用できることを見い出した。

使用するイオン交換樹脂は、スチレン−ジビニルベンゼン(DVB)を母体とする架橋度8%以下の強酸性陽イオン交換樹脂であれば特に限定はされない。架橋度が8%を超えるとイオン交換樹脂の反応速度が著しく低下するため、イオン漏出が通液初期に起こりイオン交換容量の利用効率が悪くなり、4%未満になるとイオン交換樹脂の物理的強度が低下するために実用的でない。したがって、イオン交換樹脂の架橋度は4〜8%が好ましい。

イオン交換樹脂の粒径は特に限定されないが、粒径が0.3mm未満では通液時の差圧が高くなり、1mmを超えると洗浄性が悪くなる、あるいは破砕しやすくなるといった弊害が起きやすい。したがって、イオン交換樹脂の粒径は0.3〜1mmの粒径であることが好ましい。なお、イオン交換樹脂の粒径は粒度分布計(model9064または4300、HIAC/ROICO製)による測定値である。

【0013】

原料アルコールの通液速度は特に限定されるものではなく、不純物濃度や再生頻度、設置スペースなどを考慮して設定することができるが、原料アルコールのSVを10l/l−R・h−1以上として陽イオン交換樹脂と接触させることが可能である。前記SVが高すぎるとイオン漏出が早まり、イオン交換容量の利用効率が低下するため、SVが50l/l−R・h−1を超えた通液速度は好ましくない。また、SVが10l/l−R・h−1未満であると、処理量を確保するために樹脂量を増やさなくてはならず、経済面・スペースでの不都合が大きくなる。したがって、SVは10〜50l/l−R・h−1が好ましく、SVは10〜30l/l−R・h−1がさらに好ましい。

【0014】

被処理液である水溶性アルコールは特に限定されるものではないが、樹脂再生を水溶液系で行うため、親水性の高いアルコールが好ましく、イオン交換の反応速度の点から粘性が低いものがさらに好ましい。

具体的にはエタノール、メタノール、イソプロプルアルコールを精製の対象とすることが好ましい。また、前記水溶性アルコールはバイオマス原料から製造されたエタノールまたはメタノールであっても良い。

【0015】

(陽イオン交換樹脂の再生)

イオン交換樹脂は、酸またはアルカリ水溶液と接触させることによって再生することができる。しかし、アルコール通液後の樹脂層に水または酸・アルカリ水溶液を通液させると樹脂層中に気泡が発生する。該気泡の発生は、2種類の溶媒を混合した場合の気体の飽和溶解量が、単独溶媒における気体の飽和溶解量の和より小さくなるため、樹脂相中でアルコールと水が混合して気泡が発生するものである。このような樹脂層中の気泡発生が、再生工程時の通液を困難とする再生障害を来たすことがわかった。再生障害の結果、イオン交換樹脂の再生が不十分となり、精製再開後に短期間で樹脂塔からのイオン漏出が認められ、その対応として樹脂再生の頻度増加を強いられることとなる。この問題の解決策として、処理するアルコールや使用する水や酸・アルカリ水溶液を予め脱気する方法が挙げられるが、別途設備が必要になり経済面で問題がある。

そこで、水・再生用水溶液・水溶性アルコールの相互置換を上昇流で行うことで、再生障害を防止できる水溶性アルコールの精製方法を発明した。

【0016】

前述した図1の水溶性アルコールの精製装置10を例にして、本発明の再生方法の一例を説明する。本発明の水溶性アルコールの精製方法は次の(1)〜(5)の工程に大別される。

(1)アルコール通液(下降流)・・・・精製工程

(2)純水置換(上昇流)・・・・・・・置換工程1

(3)酸水溶液による再生(下降流)・・再生工程

(4)純水による洗浄(下降流)・・・・洗浄工程

(5)アルコール置換(上昇流)・・・・置換工程2

送液ポンプ20を停止することで、原料アルコールを樹脂塔16内の樹脂層に通液し精製する(1)工程での通液を停止させる。全てのバルブを閉じた後、バルブ24d、24j、24kを開く。その後、再生用ポンプ21により純水を樹脂塔16の下方から上昇流により通液させて純水置換を行う。樹脂塔16への通液後の純水は送液パイプ18nを流通して排出される(置換工程1)。

次にバルブ24d、24j、24kを閉じ、バルブ24c、24e、24hを開き、再生用水溶液タンク26から酸水溶液を樹脂塔16上方から下降流により通液して再生を行う。樹脂塔16への通液後の酸水溶液は送液パイプ18pを流通して排出される(再生工程)。

ついで、バルブ24hを閉じ、バルブ24jを開いて、再生用純水タンク28から純水を樹脂塔16の上方から下降流により通液させて洗浄を行う。樹脂塔16への通液後の純水は送液パイプ18pを流通して排出される(洗浄工程)。

ついで、バルブ24c、24e、24jを閉じ、バルブ24d、24g、24kを開き、精製アルコールタンク14からの精製アルコールを、樹脂塔16の下方から上昇流により通液させてアルコール置換を行う。樹脂塔16への通液後の純水は送液パイプ18nを経由して排出される(置換工程2)。

再生用ポンプ21を停止し、全てのバルブを閉じて再生工程を完了させる。

【0017】

上記工程において、前記の(1)工程から(2)工程、(4)工程から(5)工程への切り替え過程においては、水とアルコールが接触・混合することにより気泡が発生する。発生する気泡は、水、アルコール、酸水溶液のいずれか、あるいは混合溶液中であっても上昇する。このため、(2)工程、(5)工程を上昇流にて行うことで、この発生した気泡を樹脂層上部へと効率的に除去し、気泡による再生障害を回避することができる。

【0018】

再生工程の組み合わせは上記工程に限定されることなく、樹脂層内のアルコール系と水系との置換工程を上昇流で通液して気泡を除去できれば良く、選択されるイオン交換樹脂と再生用水溶液の種類、精製装置の規模等を考慮して決めることができる。例えば、(2)の工程を酸の水溶液で行う場合も同様に上昇流で通液すれば発生する気泡を除くことができる。

【0019】

樹脂層は、流動層、固定層のいずれも選択することができる。しかし、樹脂層が流動することにより、発生した気泡を効率良く除去できる点から樹脂層は流動層が好ましく、樹脂塔には流動に必要なフリーボードがあることがより好ましい。

【0020】

前記の(2)〜(5)の各工程における送液量は特に限定されるものではないが、樹脂塔に充填した樹脂量の体積比1.5倍未満であると気泡の排出が不充分であり、体積比10倍を超えると置換に使用するアルコール、純水等が多量に必要となり、かつ廃液も増量するため好ましくない。したがって、前記(2)〜(5)の各工程における送液量は、樹脂量の1.5〜10倍とすることが好ましく、2〜5倍とすることがさらに好ましい。

【0021】

本発明の精製方法は、架橋度8%以下の陽イオン交換樹脂を使用することにより、10l/l−R・h−1以上の流量であっても、樹脂層の拡大を図らずとも水溶性アルコールの精製を高精度に行うことができる。

また、水溶性アルコールの精製方法は、陽イオン交換樹脂の再生工程において、水溶性アルコールと水、あるいは水溶性アルコールとイオン交換樹脂再生用の水溶液を樹脂層内で置換する工程を、上昇流で通液し発生する気泡を除去することにより、再生障害を回避して効率良く交換基の再生を行うことができる。

なお、本発明のイオン交換樹脂の再生方法は、同様の再生工程を持つアニオン交換樹脂や混床樹脂の再生が行えることも特徴である。

【実施例】

【0022】

以下、本発明について実施例を挙げて具体的に説明するが、実施例に限定されるものではない。

(製造例1)

内径16mmの四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)製のカラムに、イオン交換樹脂としてアンバーライトIR120BH(架橋度8%、ゲル型、ローム・アンド・ハース社製)を90ml充填した。カラムの上下には、イオン交換樹脂が流出しない目開きの目板を設置した。180mlのエタノール(特級、Na0.2ppm以下、関東化学株式会社製)をカラムの下部から上昇流で通液し、発生した気体を排出し、カラム内をエタノールで置換して精製用の樹脂塔を作成した。

【0023】

(製造例2)

イオン交換樹脂をアンバーリスト31WET(架橋度4%、ゲル型、ローム・アンド・ハース社製)とした他は、製造例1と同様に樹脂塔を作成した。

【0024】

(製造例3)

イオン交換樹脂をアンバーライトIR124H(架橋度12%、ゲル型、ローム・アンド・ハース社製)とした他は、製造例1と同様に樹脂塔を作成した。

【0025】

(製造例4)

イオン交換樹脂をアンバージェット1060H(架橋度16%、ゲル型、ローム・アンド・ハース社製)とした他は、製造例1と同様に樹脂塔を作成した。

【0026】

(製造例5)

イオン交換樹脂をアンバーライト200CTH(架橋度20%、多孔質型、ローム・アンド・ハース社製)とした他は、製造例1と同様に樹脂塔を作成した。

【0027】

(貫流イオン交換容量)

Naを100ppm含むエタノール(以降、被処理液)を、製造例1〜5で得られた樹脂塔に20l/l−R・h−1の流量で通液した。得られた精製済のエタノール(以降、精製済液)について、下記の方法によりNa濃度の測定を行った。該Na濃度が0.2ppm以上となった時点(破過点)までに送液した被処理液に含まれるNaイオン量の総量をもって、各樹脂塔の貫流イオン交換容量とした。結果を表1と図2に示す。

【0028】

(Na濃度の測定)

測定器には875CR型(FOXBORO社製)を用い、精製済液の電気伝導率を測定した。予め既知のNa濃度であるエタノールの電気伝導率を測定して作成した検量線を用い、精製済液中のNa濃度の算出を行った。

【0029】

(実施例1)

前記「製造例1」で作成した樹脂塔に、Na濃度100ppmのエタノールを通液し、破過点に達した段階で被処理液の通液を停止し、次の(1)〜(7)工程により再生を行った。(1)〜(7)工程終了後、Na濃度100ppmのエタノールを通液し、精製済液のNa濃度を測定した。測定結果を図3に示す。なお、SVとは空間速度を表すもので、単位はl/l−R・h−1である。また、LVとは線速度を意味し、m/hで示される流体の速度を表す。

(1) 純水置換1:純水、上昇流(LV;10)、15分通液

(2) 純水置換2:純水、下降流(SV;4)、15分通液

(3) 再生工程:5%HCL、下降流(SV;4)、45分通液

(4) 押出工程:純水、下降流(SV;4)、15分通液

(5) 洗浄工程:純水、下降流(SV;4)、60分通液

(6) アルコール置換1:精製済液、上昇流(LV;10)、15分通液

(7) アルコール置換2:被処理液、下降流(SV;10)、15分通液

【0030】

(比較例1)

実施例1の工程の内、(1)純水置換1と(6)アルコール置換1を省略した工程にて再生を試みた。しかし、最初の工程である純水置換2を開始した直後より樹脂層内に気泡が発生した。(2)〜(5)、(7)工程終了後、Na濃度100ppmのエタノールを通液し、精製済液のNa濃度を測定した。測定結果を図3に示す。

【0031】

【表1】

【0032】

表1には貫流イオン交換容量の測定に用いた各種イオン交換樹脂の交換容量、貫流イオン交換容量、交換容量利用率を示す。交換容量利用率とは、貫流イオン交換容量/交換容量によって算出される値である。図2は横軸に精製に使用した陽イオン交換樹脂の架橋度、縦軸に交換容量利用率をとって、イオン樹脂の架橋度と利用率の相関図を示したものである。架橋度が12〜20%の陽イオン交換樹脂と比較し、架橋度8%以下のものは、著しく貫流イオン交換容量が上昇していることがわかった。

陽イオン交換樹脂の再生においては、実施例1の結果から、上昇流を導入することで、アルコール系と水系の混合による気泡発生の影響を受けずに、各再生工程を行うことができた。

また、図3は、縦軸に精製処理前のエタノール中のNa濃度(100ppm)に対する、精製後エタノール中のNa濃度の比率を示し、横軸にイオン負荷を示したものである。本発明を用いて樹脂の再生を行った実施例1の結果102では、イオン交換樹脂が良好に再生されていることがわかった。一方、比較例1の結果100では通液初期からNaの漏出が見られ、イオン交換樹脂の再生が不充分であることがわかった。

【図面の簡単な説明】

【0033】

【図1】本発明を実施するアルコール精製装置の概略図である。

【図2】本発明を実施する陽イオン交換樹脂の架橋度と利用率との相関関係を示すグラフである。

【図3】実施例1と比較例1のアルコールの精製状態を示すグラフである。

【符号の説明】

【0034】

12 原料アルコールタンク

14 精製アルコールタンク

16 樹脂塔

26 再生用水溶液タンク

28 再生用純水タンク

【技術分野】

【0001】

本発明は、陽イオン性不純物を含むアルコールの精製方法に関する。

【背景技術】

【0002】

エタノール、メタノール、イソプロピルアルコール等の、アルコール類は、化学工業用の溶剤や合成原料に用いられる他、自動車や発電用エネルギー源としても利用されている。近年特に、石油代替燃料としてエタノールの利用価値が期待されている。これらのアルコール類の多くは海外で大量に製造され、タンカーやローリーにより遠距離を輸送するケースが多い。このため、長時間の輸送過程や貯蔵中において、大気あるいはタンクの壁材等からの汚染を受けやすい。また、例えばバイオマス原料から製造されたエタノールには不純物が多く、品質が安定しないものもある。

一方、これらのアルコール類を化学工業やエネルギー源に使用する場合、最終生成物の品質ならびに発電機等の維持管理の観点から、不純物ができるだけ少ないことが望まれる。

汚染され、不純物の多いアルコールを精製する方法として再蒸留する方法が知られているが、設備費が大きく、また多大なエネルギーを必要とする点、経済面での課題がある。他方、アルコール類の不純物を取り除くために、イオン交換樹脂が利用できることが知られている(例えば、特許文献1)。イオン交換樹脂による処理は、蒸留装置を用いるよりもエネルギーや設備費が小さく、簡便かつ高度な精製をすることができる。しかし、イオン交換樹脂は非水系ではイオンの拡散が遅いために反応速度が遅く、イオン交換樹脂の交換容量を十分に利用できないという欠点がある。被処理液とイオン交換樹脂との反応速度が遅く、交換容量の利用率が低いほど、被処理液に対して多量のイオン交換樹脂を必要とするか、あるいは頻繁な再生を必要とし、設備費やイオン交換樹脂のコストが多大となってしまう。

また、イオン交換樹脂は塩酸や硫酸等の酸または水酸化ナトリウム等のアルカリの水溶液(以下、再生用水溶液という)と接触させることによって再生することができるが、頻繁な再生においては、再生用水溶液を多く使用するため薬品代や廃水処理にかかる費用が増大する傾向にある。

一般的には、再生作業はイオン交換樹脂を膨潤する被処理液と水と、酸またはアルカリ水溶液である再生用水溶液とを相互に置換することによって行われるが、経済的、時間的な面を考慮し、陽イオン交換樹脂の再生は不完全な形で行われる。しかし、イオン交換樹脂の再生の程度によっては、その後のアルコール精製においてイオン漏出を防止できないこととなる。イオン漏出を防止すべく、イオン交換樹脂の再生方法についていくつかの報告もなされている(例えば、特許文献2、3)。

【特許文献1】特開平6−157374号公報

【特許文献2】特公昭57−61684号公報

【特許文献3】特開平1−258749号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、これまでの技術では、上記のようなイオン交換樹脂におけるアルコールの拡散速度を解消する検討はされていない。また、アルコールを精製する上での陽イオン交換樹脂の再生に当たっても適切な方法は見られない。

そこで本発明は、水溶性アルコールの精製を高速かつ高精度で行うことができ、イオン交換樹脂の再生も高精度かつ簡易に行える精製方法を目的とする。

【課題を解決するための手段】

【0004】

本発明の水溶性アルコールの精製方法は、陽イオン性不純物を含む水溶性アルコールの陽イオン交換樹脂による精製方法において、架橋度8%以下の陽イオン交換樹脂で行うことを特徴とする。

【0005】

本発明の水溶性アルコールの精製方法は、陽イオン交換樹脂の再生工程において、水溶性アルコールと水、あるいは水溶性アルコールとイオン交換樹脂再生用の水溶液を樹脂層内で置換する工程を、上昇流で通液して行うことを特徴とする。前記水溶性アルコールとしてはエタノールまたはメタノール、あるいはイソプロピルアルコールであることが好ましい。また、前記水溶性アルコールはバイオマス原料から製造されたエタノール、あるいはメタノールであってもよい。

【発明の効果】

【0006】

本発明によれば、イオン交換樹脂による水溶性アルコールの精製を高速かつ高精度で行うことができ、かつイオン交換樹脂の再生を高精度かつ簡易に行える。

【発明を実施するための最良の形態】

【0007】

以下に本発明の一例を挙げて詳細に説明する。

本発明の水溶性アルコールの精製方法は、精製前の水溶性アルコール(以下、原料アルコールという)を架橋度8%以下の陽イオン交換樹脂に接触させることによって行う。また、陽イオン交換樹脂の再生工程においては、水・再生用水溶液・水溶性アルコールを相互に置換することによって行い、少なくとも水溶性アルコールと水もしくは再生用水溶液を置換する工程は、上昇流によって行う。

【0008】

(陽イオン性不純物の除去)

一般的にゲル型の陽イオン交換樹脂は架橋度が高いほど、イオン交換樹脂の交換容量が高くなるが、逆に架橋度が高くなるほどイオンの拡散が困難になりイオン交換の反応速度は低下していく。特に非水溶媒系ではその傾向が大きくなり、アルコール系では架橋度によって、大きく異なることを見出した。また、高架橋度のイオン交換樹脂の反応速度を改善するために開発された多孔質タイプのイオン交換樹脂であっても、アルコール系では反応速度が不十分である。

本発明では、アルコールの精製に架橋度が8%以下の陽イオン交換樹脂を用いると、アルコール類を10l/l−R・h−1以上の通液速度で通水しても、アルコール中の陽イオン性の不純物を除去し、かつイオン交換樹脂の交換容量を有効に利用できることを見出した。

なお、前記通液速度は空間速度(SV)で表され、SVの単位は陽イオン交換樹脂の単位体積(l−R)に対して1時間に流通させる流量(l)であるl/l−R・h−1で表す(以降において同じ)。

【0009】

本発明の実施に用いる水溶性アルコールの精製装置について、図1を一例として説明する。水溶性アルコールの精製装置10は、原料アルコールを受け入れた後に一時的に貯蔵を行う容器(原料アルコールタンク)12と、陽イオン性不純物を取り除いた精製後の水溶性アルコール(以下、精製アルコールという)を貯蔵する容器(精製アルコールタンク)14と、陽イオン交換樹脂を充填した樹脂層を備えた樹脂塔16を有している。

原料アルコールタンク12は送液パイプ18aにより、送液ポンプ20と接続されている。送液ポンプ20の出口に接続された送液パイプ18bはバルブ24aを経由した後、分岐42で送液パイプ18dと合流する。合流後、送液パイプ18bは分岐44で送液パイプ18eと18nに分岐する。送液パイプ18eは樹脂塔16の上部に接続し、送液パイプ18nはバルブ24kを経由して図示されない排出口へと接続されている。

樹脂塔16出口に接続された送液パイプ18fは、分岐47で送液パイプ18pに、分岐46で送液パイプ18hにそれぞれ分岐し、バルブ24dを経由して分岐49で送液パイプ18dと18gとに合流している。送液パイプ18pはバルブ24eを経由して図示されない排出口へ接続されている。送液パイプ18hはバルブ24fを経由して生成アルコールタンク14に接続されている。

再生用水溶液タンク26に接続された送液パイプ18k、再生用純水タンク28に接続された送液パイプ18m、および精製アルコールタンク14に接続された送液パイプ18jは、各々バルブ24h、24j、24gを経由して、分岐48で合流し、再生用ポンプ21に接続されている。再生用ポンプ21の出口は送液パイプ18gに接続され、パイプ18gは分岐49で送液パイプ18fと18dに分岐している。送液パイプ18dはバルブ24cを経由して、分岐42で送液パイプ18nと合流している。

樹脂塔16の樹脂層上部と下部には、充填した陽イオン交換樹脂よりも小さい目開きのフィルターが設置されている。

【0010】

水溶性アルコールの陽イオン性不純物の精製方法を説明する。原料アルコールタンク12内の原料アルコールを前記送液ポンプ20にて送液パイプ18aに送液する。この際、バルブ24a、24fは開かれ、他のバルブは閉じられている。

送液パイプ18aに送液された原料アルコールは、送液パイプ18aから18b、18eに通液されて、原料アルコールは樹脂塔16の上方から流入される。流入した原料アルコールは樹脂層で樹脂内を拡散しながら通液し、原料アルコール中の陽イオン性不純物は陽イオン交換樹脂の交換基に吸着される。精製アルコールは樹脂塔16の下方に接続されたパイプ18fを通液し、分岐46からは送液パイプ18hを通液して精製アルコールタンク14へ送液される。

【0011】

原料アルコールを陽イオン交換樹脂と適切な流量で接触できれば、タンカー、ローリー等の輸送機器から樹脂塔へ送液することもできる。また、後述するイオン交換樹脂の再生工程を導入するに当たっては、樹脂塔内にはイオン交換樹脂の流動に必要なフリーボードがあることが好ましい。

【0012】

前述したように、一般的にはイオン交換樹脂は非水系ではイオンの拡散が遅いために反応速度が遅く、カラム通液処理ではイオン交換樹脂のイオン交換容量を十分に利用できず、精製開始から短時間で不純物イオンの漏出がおこり、頻繁な樹脂再生が必要になる。このような問題に対して、原料アルコールとイオン交換樹脂の接触時間を長くとることによってイオン交換容量の利用効率を高めることは可能であるが、処理時間がかかる、または大量の樹脂量が必要になり、効率面・経済面から好ましくない。

本発明では、架橋度8%以下の陽イオン交換樹脂を用いることで、SVが10l/l−R・h−1以上の流量であっても、該陽イオン交換樹脂のイオン交換容量を有効に利用できることを見い出した。

使用するイオン交換樹脂は、スチレン−ジビニルベンゼン(DVB)を母体とする架橋度8%以下の強酸性陽イオン交換樹脂であれば特に限定はされない。架橋度が8%を超えるとイオン交換樹脂の反応速度が著しく低下するため、イオン漏出が通液初期に起こりイオン交換容量の利用効率が悪くなり、4%未満になるとイオン交換樹脂の物理的強度が低下するために実用的でない。したがって、イオン交換樹脂の架橋度は4〜8%が好ましい。

イオン交換樹脂の粒径は特に限定されないが、粒径が0.3mm未満では通液時の差圧が高くなり、1mmを超えると洗浄性が悪くなる、あるいは破砕しやすくなるといった弊害が起きやすい。したがって、イオン交換樹脂の粒径は0.3〜1mmの粒径であることが好ましい。なお、イオン交換樹脂の粒径は粒度分布計(model9064または4300、HIAC/ROICO製)による測定値である。

【0013】

原料アルコールの通液速度は特に限定されるものではなく、不純物濃度や再生頻度、設置スペースなどを考慮して設定することができるが、原料アルコールのSVを10l/l−R・h−1以上として陽イオン交換樹脂と接触させることが可能である。前記SVが高すぎるとイオン漏出が早まり、イオン交換容量の利用効率が低下するため、SVが50l/l−R・h−1を超えた通液速度は好ましくない。また、SVが10l/l−R・h−1未満であると、処理量を確保するために樹脂量を増やさなくてはならず、経済面・スペースでの不都合が大きくなる。したがって、SVは10〜50l/l−R・h−1が好ましく、SVは10〜30l/l−R・h−1がさらに好ましい。

【0014】

被処理液である水溶性アルコールは特に限定されるものではないが、樹脂再生を水溶液系で行うため、親水性の高いアルコールが好ましく、イオン交換の反応速度の点から粘性が低いものがさらに好ましい。

具体的にはエタノール、メタノール、イソプロプルアルコールを精製の対象とすることが好ましい。また、前記水溶性アルコールはバイオマス原料から製造されたエタノールまたはメタノールであっても良い。

【0015】

(陽イオン交換樹脂の再生)

イオン交換樹脂は、酸またはアルカリ水溶液と接触させることによって再生することができる。しかし、アルコール通液後の樹脂層に水または酸・アルカリ水溶液を通液させると樹脂層中に気泡が発生する。該気泡の発生は、2種類の溶媒を混合した場合の気体の飽和溶解量が、単独溶媒における気体の飽和溶解量の和より小さくなるため、樹脂相中でアルコールと水が混合して気泡が発生するものである。このような樹脂層中の気泡発生が、再生工程時の通液を困難とする再生障害を来たすことがわかった。再生障害の結果、イオン交換樹脂の再生が不十分となり、精製再開後に短期間で樹脂塔からのイオン漏出が認められ、その対応として樹脂再生の頻度増加を強いられることとなる。この問題の解決策として、処理するアルコールや使用する水や酸・アルカリ水溶液を予め脱気する方法が挙げられるが、別途設備が必要になり経済面で問題がある。

そこで、水・再生用水溶液・水溶性アルコールの相互置換を上昇流で行うことで、再生障害を防止できる水溶性アルコールの精製方法を発明した。

【0016】

前述した図1の水溶性アルコールの精製装置10を例にして、本発明の再生方法の一例を説明する。本発明の水溶性アルコールの精製方法は次の(1)〜(5)の工程に大別される。

(1)アルコール通液(下降流)・・・・精製工程

(2)純水置換(上昇流)・・・・・・・置換工程1

(3)酸水溶液による再生(下降流)・・再生工程

(4)純水による洗浄(下降流)・・・・洗浄工程

(5)アルコール置換(上昇流)・・・・置換工程2

送液ポンプ20を停止することで、原料アルコールを樹脂塔16内の樹脂層に通液し精製する(1)工程での通液を停止させる。全てのバルブを閉じた後、バルブ24d、24j、24kを開く。その後、再生用ポンプ21により純水を樹脂塔16の下方から上昇流により通液させて純水置換を行う。樹脂塔16への通液後の純水は送液パイプ18nを流通して排出される(置換工程1)。

次にバルブ24d、24j、24kを閉じ、バルブ24c、24e、24hを開き、再生用水溶液タンク26から酸水溶液を樹脂塔16上方から下降流により通液して再生を行う。樹脂塔16への通液後の酸水溶液は送液パイプ18pを流通して排出される(再生工程)。

ついで、バルブ24hを閉じ、バルブ24jを開いて、再生用純水タンク28から純水を樹脂塔16の上方から下降流により通液させて洗浄を行う。樹脂塔16への通液後の純水は送液パイプ18pを流通して排出される(洗浄工程)。

ついで、バルブ24c、24e、24jを閉じ、バルブ24d、24g、24kを開き、精製アルコールタンク14からの精製アルコールを、樹脂塔16の下方から上昇流により通液させてアルコール置換を行う。樹脂塔16への通液後の純水は送液パイプ18nを経由して排出される(置換工程2)。

再生用ポンプ21を停止し、全てのバルブを閉じて再生工程を完了させる。

【0017】

上記工程において、前記の(1)工程から(2)工程、(4)工程から(5)工程への切り替え過程においては、水とアルコールが接触・混合することにより気泡が発生する。発生する気泡は、水、アルコール、酸水溶液のいずれか、あるいは混合溶液中であっても上昇する。このため、(2)工程、(5)工程を上昇流にて行うことで、この発生した気泡を樹脂層上部へと効率的に除去し、気泡による再生障害を回避することができる。

【0018】

再生工程の組み合わせは上記工程に限定されることなく、樹脂層内のアルコール系と水系との置換工程を上昇流で通液して気泡を除去できれば良く、選択されるイオン交換樹脂と再生用水溶液の種類、精製装置の規模等を考慮して決めることができる。例えば、(2)の工程を酸の水溶液で行う場合も同様に上昇流で通液すれば発生する気泡を除くことができる。

【0019】

樹脂層は、流動層、固定層のいずれも選択することができる。しかし、樹脂層が流動することにより、発生した気泡を効率良く除去できる点から樹脂層は流動層が好ましく、樹脂塔には流動に必要なフリーボードがあることがより好ましい。

【0020】

前記の(2)〜(5)の各工程における送液量は特に限定されるものではないが、樹脂塔に充填した樹脂量の体積比1.5倍未満であると気泡の排出が不充分であり、体積比10倍を超えると置換に使用するアルコール、純水等が多量に必要となり、かつ廃液も増量するため好ましくない。したがって、前記(2)〜(5)の各工程における送液量は、樹脂量の1.5〜10倍とすることが好ましく、2〜5倍とすることがさらに好ましい。

【0021】

本発明の精製方法は、架橋度8%以下の陽イオン交換樹脂を使用することにより、10l/l−R・h−1以上の流量であっても、樹脂層の拡大を図らずとも水溶性アルコールの精製を高精度に行うことができる。

また、水溶性アルコールの精製方法は、陽イオン交換樹脂の再生工程において、水溶性アルコールと水、あるいは水溶性アルコールとイオン交換樹脂再生用の水溶液を樹脂層内で置換する工程を、上昇流で通液し発生する気泡を除去することにより、再生障害を回避して効率良く交換基の再生を行うことができる。

なお、本発明のイオン交換樹脂の再生方法は、同様の再生工程を持つアニオン交換樹脂や混床樹脂の再生が行えることも特徴である。

【実施例】

【0022】

以下、本発明について実施例を挙げて具体的に説明するが、実施例に限定されるものではない。

(製造例1)

内径16mmの四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)製のカラムに、イオン交換樹脂としてアンバーライトIR120BH(架橋度8%、ゲル型、ローム・アンド・ハース社製)を90ml充填した。カラムの上下には、イオン交換樹脂が流出しない目開きの目板を設置した。180mlのエタノール(特級、Na0.2ppm以下、関東化学株式会社製)をカラムの下部から上昇流で通液し、発生した気体を排出し、カラム内をエタノールで置換して精製用の樹脂塔を作成した。

【0023】

(製造例2)

イオン交換樹脂をアンバーリスト31WET(架橋度4%、ゲル型、ローム・アンド・ハース社製)とした他は、製造例1と同様に樹脂塔を作成した。

【0024】

(製造例3)

イオン交換樹脂をアンバーライトIR124H(架橋度12%、ゲル型、ローム・アンド・ハース社製)とした他は、製造例1と同様に樹脂塔を作成した。

【0025】

(製造例4)

イオン交換樹脂をアンバージェット1060H(架橋度16%、ゲル型、ローム・アンド・ハース社製)とした他は、製造例1と同様に樹脂塔を作成した。

【0026】

(製造例5)

イオン交換樹脂をアンバーライト200CTH(架橋度20%、多孔質型、ローム・アンド・ハース社製)とした他は、製造例1と同様に樹脂塔を作成した。

【0027】

(貫流イオン交換容量)

Naを100ppm含むエタノール(以降、被処理液)を、製造例1〜5で得られた樹脂塔に20l/l−R・h−1の流量で通液した。得られた精製済のエタノール(以降、精製済液)について、下記の方法によりNa濃度の測定を行った。該Na濃度が0.2ppm以上となった時点(破過点)までに送液した被処理液に含まれるNaイオン量の総量をもって、各樹脂塔の貫流イオン交換容量とした。結果を表1と図2に示す。

【0028】

(Na濃度の測定)

測定器には875CR型(FOXBORO社製)を用い、精製済液の電気伝導率を測定した。予め既知のNa濃度であるエタノールの電気伝導率を測定して作成した検量線を用い、精製済液中のNa濃度の算出を行った。

【0029】

(実施例1)

前記「製造例1」で作成した樹脂塔に、Na濃度100ppmのエタノールを通液し、破過点に達した段階で被処理液の通液を停止し、次の(1)〜(7)工程により再生を行った。(1)〜(7)工程終了後、Na濃度100ppmのエタノールを通液し、精製済液のNa濃度を測定した。測定結果を図3に示す。なお、SVとは空間速度を表すもので、単位はl/l−R・h−1である。また、LVとは線速度を意味し、m/hで示される流体の速度を表す。

(1) 純水置換1:純水、上昇流(LV;10)、15分通液

(2) 純水置換2:純水、下降流(SV;4)、15分通液

(3) 再生工程:5%HCL、下降流(SV;4)、45分通液

(4) 押出工程:純水、下降流(SV;4)、15分通液

(5) 洗浄工程:純水、下降流(SV;4)、60分通液

(6) アルコール置換1:精製済液、上昇流(LV;10)、15分通液

(7) アルコール置換2:被処理液、下降流(SV;10)、15分通液

【0030】

(比較例1)

実施例1の工程の内、(1)純水置換1と(6)アルコール置換1を省略した工程にて再生を試みた。しかし、最初の工程である純水置換2を開始した直後より樹脂層内に気泡が発生した。(2)〜(5)、(7)工程終了後、Na濃度100ppmのエタノールを通液し、精製済液のNa濃度を測定した。測定結果を図3に示す。

【0031】

【表1】

【0032】

表1には貫流イオン交換容量の測定に用いた各種イオン交換樹脂の交換容量、貫流イオン交換容量、交換容量利用率を示す。交換容量利用率とは、貫流イオン交換容量/交換容量によって算出される値である。図2は横軸に精製に使用した陽イオン交換樹脂の架橋度、縦軸に交換容量利用率をとって、イオン樹脂の架橋度と利用率の相関図を示したものである。架橋度が12〜20%の陽イオン交換樹脂と比較し、架橋度8%以下のものは、著しく貫流イオン交換容量が上昇していることがわかった。

陽イオン交換樹脂の再生においては、実施例1の結果から、上昇流を導入することで、アルコール系と水系の混合による気泡発生の影響を受けずに、各再生工程を行うことができた。

また、図3は、縦軸に精製処理前のエタノール中のNa濃度(100ppm)に対する、精製後エタノール中のNa濃度の比率を示し、横軸にイオン負荷を示したものである。本発明を用いて樹脂の再生を行った実施例1の結果102では、イオン交換樹脂が良好に再生されていることがわかった。一方、比較例1の結果100では通液初期からNaの漏出が見られ、イオン交換樹脂の再生が不充分であることがわかった。

【図面の簡単な説明】

【0033】

【図1】本発明を実施するアルコール精製装置の概略図である。

【図2】本発明を実施する陽イオン交換樹脂の架橋度と利用率との相関関係を示すグラフである。

【図3】実施例1と比較例1のアルコールの精製状態を示すグラフである。

【符号の説明】

【0034】

12 原料アルコールタンク

14 精製アルコールタンク

16 樹脂塔

26 再生用水溶液タンク

28 再生用純水タンク

【特許請求の範囲】

【請求項1】

陽イオン性不純物を含む水溶性アルコールの陽イオン交換樹脂に通液して行う精製方法において、架橋度8%以下の陽イオン交換樹脂で行うことを特徴とする水溶性アルコールの精製方法。

【請求項2】

陽イオン性不純物を含む水溶性アルコールを陽イオン交換樹脂に通液して行う精製方法において、水溶性アルコールと、水またはイオン交換樹脂再生用の水溶液とを上昇流で置換する陽イオン交換樹脂の再生工程を有する水溶性アルコールの精製方法。

【請求項3】

前記水溶性アルコールが、エタノール、メタノール、またはイソプロピルアルコールであることを特徴とする、請求項1または2の精製方法。

【請求項4】

前記水溶性アルコールがバイオマス原料から製造されたエタノールあるいはメタノールであることを特徴とする、請求項1〜3のいずれかに記載の精製方法。

【請求項1】

陽イオン性不純物を含む水溶性アルコールの陽イオン交換樹脂に通液して行う精製方法において、架橋度8%以下の陽イオン交換樹脂で行うことを特徴とする水溶性アルコールの精製方法。

【請求項2】

陽イオン性不純物を含む水溶性アルコールを陽イオン交換樹脂に通液して行う精製方法において、水溶性アルコールと、水またはイオン交換樹脂再生用の水溶液とを上昇流で置換する陽イオン交換樹脂の再生工程を有する水溶性アルコールの精製方法。

【請求項3】

前記水溶性アルコールが、エタノール、メタノール、またはイソプロピルアルコールであることを特徴とする、請求項1または2の精製方法。

【請求項4】

前記水溶性アルコールがバイオマス原料から製造されたエタノールあるいはメタノールであることを特徴とする、請求項1〜3のいずれかに記載の精製方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−57286(P2009−57286A)

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願番号】特願2007−223060(P2007−223060)

【出願日】平成19年8月29日(2007.8.29)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願日】平成19年8月29日(2007.8.29)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

[ Back to top ]