電子写真機器用現像ロール

【課題】層形成ブレードへのトナー粒子の固着を長期に渡って抑制できるとともに、画像をきめ細かくできる電子写真機器用現像ロールを提供すること。

【解決手段】軸体12と、軸体12の外周に形成されたゴム弾性層14と、を備えた現像ロール10において、ゴム弾性層14の表面には、型転写により、径φ1に対する高さhの比(h/φ1)が0.5以上の凸部16aが多数形成されており、多数の凸部16aが形成されたゴム弾性層14の表面には、さらに、トナー離型性を高める表面改質が施されている。

【解決手段】軸体12と、軸体12の外周に形成されたゴム弾性層14と、を備えた現像ロール10において、ゴム弾性層14の表面には、型転写により、径φ1に対する高さhの比(h/φ1)が0.5以上の凸部16aが多数形成されており、多数の凸部16aが形成されたゴム弾性層14の表面には、さらに、トナー離型性を高める表面改質が施されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器に好適に用いられる電子写真機器用現像ロールに関するものである。

【背景技術】

【0002】

従来より、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器が知られている。電子写真機器の内部には、通常、感光ドラムが組み込まれており、感光ドラムの周囲には、現像ロール、帯電ロール、転写ロール、トナー供給ロールなどの導電性ロールが配設されている。

【0003】

この種の電子写真機器の現像ロールとしては、種々の構成のものがあり、例えば、軸体と、軸体の外周に形成されたゴム弾性層と、ゴム弾性層の外周に形成された被覆層と、を備えたものが知られている。この際、トナーの搬送性や帯電性を高めるなどの目的で、現像ロールの表面に凹凸形状を形成することがある。

【0004】

例えば特許文献1には、ウレタン樹脂などの樹脂粒子を分散させた塗料をゴム弾性層の表面に塗布して、樹脂粒子を分散させた被覆層をゴム弾性層の表面に形成することにより、ロール表面に凹凸形状を形成することが示されている。

【0005】

また、特許文献2には、ゴム弾性層の成形用金型の型内面を無電解めっきする際に、めっき反応中に発生する水素ガスをめっき表面に吸着しやすくして、その吸着した部分でめっきの析出を阻害することにより、成形用金型の内面にめっきの欠陥による凹部を形成し、これをゴム弾性層の表面に型転写することで、ロール表面に凹凸形状を形成することが示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−132732号公報

【特許文献2】特開2006−184608号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の構成では、被覆層に樹脂粒子が分散されていることから、ロール表面の樹脂粒子が存在する部分(凸部)が他の部分よりも硬い。また、ロール表面の凸部は、トナーの搬送時に層形成ブレードと特に接触する部分であり、層形成ブレードはこの凸部に接触する部分で応力を受けやすい。このため、層形成ブレードとロール表面の凸部との間でトナー粒子が潰れやすく、現像ロールの使用を繰り返すうちに層形成ブレードの表面などにトナーが固着する問題が生じやすかった。

【0008】

また、特許文献2に記載の構成では、反応にまかせる部分が大きいため、成形用金型の内面の凹部の大きさや分布などを制御することができない。そして、成形用金型の内面に形成された凹部の大きさは、トナー粒子の平均粒子径よりも大きすぎる。また、この凹部は、成形用金型の内面にまばらに形成され、成形用金型の内面に占める凹部の割合が小さい。さらに、凹部と凹部との間隔が広すぎて、成形用金型の内面に平滑な部分が多すぎる。

【0009】

このため、特許文献2に記載の現像ロールでは、層形成ブレードは、現像ロールの表面の凸部や平坦部と面接触しやすい。これにより、層形成ブレードのロール表面と接触する部分に応力が集中するため、層形成ブレードとロール表面との間でトナー粒子が潰れやすく、現像ロールの使用を繰り返すうちに層形成ブレードの表面などにトナーが固着する問題が生じやすかった。

【0010】

また、高画質な画像を提供するためには、画像のきめが細かいと有利である。しかしながら、従来の現像ロールにおいては、画像のきめの細かさを高めるための対策がなされていなかった。

【0011】

本発明が解決しようとする課題は、層形成ブレードへのトナー粒子の固着を長期に渡って抑制できるとともに、画像をきめ細かくできる電子写真機器用現像ロールを提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するため本発明に係る電子写真機器用現像ロールは、軸体と、前記軸体の外周に形成されたゴム弾性層と、を備えた電子写真機器用現像ロールであって、前記ゴム弾性層の表面には、型転写により、径φ1に対する高さhの比(h/φ1)が0.5以上の凸部が多数形成されており、該多数の凸部が形成されたゴム弾性層の表面には、さらに、トナー離型性を高める表面改質が施されており、前記表面改質には、下記のa〜dのいずれかが用いられていることを要旨とするものである。

(a)前記ゴム弾性層の表面に、下記のa1成分とa2成分とを接触させる表面処理A

(a1)トリクロロイソシアヌル酸

(a2)不飽和炭素−炭素二重結合と、前記ゴム弾性層の表面に機能を付与するための官能基と、を有する化合物

(b)前記ゴム弾性層の表面に、下記のb1成分とb2成分とを接触させる表面処理B

(b1)チオール基を2つ以上有する化合物

(b2)チオール基と反応可能な官能基と、前記ゴム弾性層の表面に機能を付与するための官能基と、を有する化合物

(c)前記ゴム弾性層の表面に、下記のc1成分とc2成分とを接触させる表面処理C

(c1)X1(OX2)n(但し、式中、X1は水素原子、アルカリ金属元素、アルカリ土類金属元素またはアルキル基、X2はハロゲン原子、nはX1の価数と同一の整数を表す。)、および、分子中に−CONX2−結合を有する化合物(但し、X2は、ハロゲン原子)から選択される1種または2種以上

(c2)BF3

(d)紫外線による表面処理D

【発明の効果】

【0013】

本発明に係る電子写真機器用現像ロールによれば、軸体の外周に形成されたゴム弾性層の表面に、型転写により、径φ1に対する高さhの比(h/φ1)が0.5以上となる凸部が多数形成されている。このように、凸部の高さを高くすることで、層形成ブレードが押し当てられても、凸部と凸部との間の凹部にクリアランスが保持される。これにより、ロール表面に対し、トナー粒子の面による接触が低減されるため、長期に渡って層形成ブレード表面へのトナー粒子の固着が抑制される。

【0014】

さらに、多数の凸部が形成されたゴム弾性層の表面に被覆層を形成せずに表面改質を施していることから、ゴム弾性層の表面に形成された微細な凹凸形状がそのままの状態で維持されている。型転写によれば、ロール表面には、径φ1に対する高さhの比(h/φ1)が0.5以上となる凸部以外にも、これより低い高さの凸部が存在する。この微小な凸部が消失せずにロール表面に残っているため、ロール表面において凸部が疎となる部分が発生するのを抑えられる。すなわち、ロール表面において、凸部の密度にばらつきが生じにくくされたため、得られる画像について、濃度のばらつきが抑えられる。これにより、きめの細かい画像を得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る電子写真機器用現像ロールの模式図(a)およびそのA−A断面図(周方向断面図)である。

【図2】図1(b)のロール表面の一部拡大図(B部の拡大図)である。

【図3】ゴム弾性層の表面に層形成ブレードが押し当てられたときの様子を示す模式図である。

【図4】ゴム弾性層表面の撮影画像を判別分析法を用いて二値化したときの状態を説明する模式図である。

【図5】ゴム弾性層の型成形に好適な成形型の一例の周方向断面図である。

【図6】図5に示す成形型の製造工程の一例を示す図である。

【図7】図5に示す成形型の製造工程の一例を示す図である。

【図8】実施例1の成型用金型の周方向断面写真である。

【発明を実施するための形態】

【0016】

次に、本発明の電子写真機器用現像ロール(以下、現像ロールということがある。)について、図を参照しつつ、詳細に説明する。

【0017】

図1(a)は、一実施形態に係る現像ロールの模式図であり、図1(b)は、図1(a)に示す現像ロールのA−A断面図(周方向断面図)である。図2(a)(b)は、図1(b)に示す現像ロールのロール表面のB部における一部拡大図である。図3は、ゴム弾性層の表面に層形成ブレードが押し当てられたときの様子を示す模式図である。図4は、ゴム弾性層表面の撮影画像を判別分析法を用いて二値化したときの状態を説明する模式図である。

【0018】

図1に示すように、現像ロール10は、軸体12と、軸体12の外周に形成されたゴム弾性層14と、を備えている。現像ロール10においては、ゴム弾性層14が現像ロール10の最外層であり、ゴム弾性層14が現像ロール10の表面を構成する層である。したがって、ゴム弾性層14の外周には、被覆層が形成されていない。

【0019】

図2(a)(b)に示すように、ゴム弾性層14の表面には、複数の凸部16が形成されており、ゴム弾性層14は、表面に凹凸形状を有する。これにより、トナー搬送性や帯電性の向上が図られている。これら複数の凸部16は、型転写により形成されたものである。

【0020】

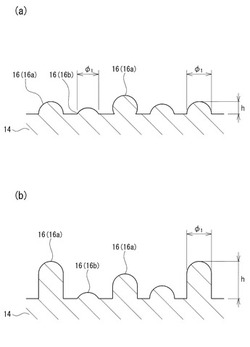

凸部16の径の大きさをφ1とし、凸部16の高さをhとしたときに、複数の凸部16のうちの一部の凸部16(16a)は、径φ1に対する高さhの比(h/φ1)が0.5以上となるように設定されている。また、これら複数の凸部16は、型転写により形成されたものであるため、ゴム弾性層14の表面には、径φ1に対する高さhの比(h/φ1)が0.5以上となる凸部16(16a)以外にも、これより低い高さの凸部16(16b)が存在する。

【0021】

図2(a)には、径φ1に対する高さhの比(h/φ1)が0.5以上1.0未満となる凸部16(16a)と、h/φ1が0.5未満となる凸部16(16b)とを有する表面構造の一例を示す。一方、図2(b)には、径φ1に対する高さhの比(h/φ1)が1.0以上となるものを含む、0.5以上となる凸部16(16a)と、h/φ1が0.5未満となる凸部16(16b)とを有する表面構造の一例を示す。

【0022】

現像ロール10においては、複数の凸部16のうちの一部の凸部16の高さを比較的高く設定したことにより、図3に示すように、ゴム弾性層14の表面に層形成ブレード32が押し当てられても、凸部16と凸部16との間の凹部にクリアランスが保持される。これにより、ロール表面に対し、トナー粒子30の面による接触が低減される(点による接触が生じやすくなる)ため、層形成ブレード32の表面へのトナー粒子30の固着が長期に渡って抑制される。

【0023】

複数の凸部16のうち、h/φ1比が0.5以上の凸部16(16a)の占める割合は、特に限定されるものではないが、層形成ブレード表面へのトナー粒子の固着を抑制しやすいなどの観点から、50%以上であることが好ましい。より好ましくは70%以上である。一方、h/φ1比が0.5以上の凸部16(16a)の占める割合の上限値は、特に限定されるものではない。

【0024】

複数の凸部16同士は、径φ1の大きさが互いに同じ大きさであっても良いし、互いに異なる大きさであっても良いし、一部の凸部16同士において径φ1の大きさが互いに同じ大きさであっても良い。また、複数の凸部16同士は、高さhが互いに同じであっても良いし、互いに異なっていても良いし、一部の凸部16同士において高さhが同じであっても良い。

【0025】

上記h/φ1比が0.5以上の凸部16(16a)については、より好ましくはh/φ1比が0.8以上、さらに好ましくはh/φ1比が1.0以上であると良い。h/φ1比が1.0以上の凸部16(16a)を有する場合には、ゴム弾性層14の表面に層形成ブレードが押し当てられたときに凸部16と凸部16との間の凹部にクリアランスを確保する効果が特に高い。

【0026】

ゴム弾性層14の表面に形成される凸部16については、上記h/φ1比の上限値としては、2以下であることが好ましい。凸部16のh/φ1比が2を超える場合、凸部16の形成方法に起因して、凸部16の基端における径の大きさが中間部分における径の大きさよりも小さくなりすぎて、凸部16がいわゆる紡錘形状になりやすい。そのため、凸部16の強度が低下しやすい。あるいは、凸部16の形成方法に起因して、凸部16の形成が困難となるおそれがある。また、同様の理由で、上記h/φ1比の上限値としては、より好ましくは1.8以下、さらに好ましくは1.7以下である。

【0027】

凸部16の径φ1の大きさとしては、1〜15μmの範囲内が好ましい。トナー粒子の平均粒子径は、通常、5〜12μmの範囲内であるため、凸部16の径φ1の大きさがこの範囲内である場合には、凸部16の径φ1はトナー粒子と同等以下の大きさとなる。そのため、1つの凸部16とトナー粒子との間での面による接触が低減される。凸部16の径φ1の大きさが15μmを超える場合には、1つの凸部16とトナー粒子との間で面による接触が生じやすい。そのため、層形成ブレード表面へのトナー粒子の固着が生じやすくなる。一方、凸部16の径φ1の大きさが1μm未満では、層形成ブレードが押し当てられたときに、凸部16と凸部16との間の凹部のクリアランスが保持されにくい場合がある。凸部16の径φ1の大きさとしては、より好ましくは2〜10μmの範囲内、さらに好ましくは5〜10μmの範囲内である。

【0028】

凸部16の高さhとしては、1〜30μmの範囲内が好ましい。より好ましくは2〜25μmの範囲内、さらに好ましくは4〜20μmの範囲内である。凸部16をより高く設定することにより、トナーの搬送性や帯電性を向上できる。また、ゴム弾性層14の表面に層形成ブレードが押し当てられたときに凸部16と凸部16との間の凹部にクリアランスを確保する効果を高くできる。

【0029】

ゴム弾性層14の表面において、凸部16の面積割合Ap1は、42〜78.5%の範囲内にあることが好ましい。より好ましくは45〜60%の範囲内である。Ap1が特定範囲内にあれば、凸部16と凸部16との間の凹部の広さがトナー粒子の平均粒子径と同等以下の大きさに構成できる。トナー粒子の平均粒子径に比較して凸部16と凸部16との間の間隔が十分に狭いため、複数の凸部16との間でトナー粒子は確実に点接触される。これにより、トナー粒子への負荷が軽減されるため、確実に、層形成ブレード表面へのトナー粒子の固着が抑制される。なお、凸部16の面積割合Ap1は、h/φ1比が0.5以上の凸部16(16a)を含む全ての凸部16についての面積割合をいう。

【0030】

Ap1が78.5%を超える場合には、トナー粒子の平均粒子径に比較して凸部16と凸部16との間が狭くなり、層形成ブレードが押し当てられたときに、凸部16と凸部16との間の凹部のクリアランスが保持されにくい場合がある。そのため、トナー粒子の面による接触が生じやすい。一方、Ap1が42%未満の場合には、凸部16と凸部16との間が広くなり、凸部16と凸部16との間の凹部でトナー粒子の面による接触が生じやすい。

【0031】

ここで、凸部16の面積割合Ap1は、ゴム弾性層14の表面を観察したときの凸部16の面積割合である。具体的には、ゴム弾性層14の表面の撮影画像を判別分析法を用いて二値化したときの凸部16の面積割合である。撮影画像は、ゴム弾性層14の表面の0.4×0.4mm以上のエリアを、少なくとも1000×1000dpi以上の解像度にて撮影したものを用いる。このとき、画像上で、1ドットの大きさが、凸部16の径の1/15以下になるように設定する。

【0032】

上記Ap1を算出するには、具体的には、ゴム弾性層14の表面をレンズで拡大し、0.5×0.4mmの領域を1280×1024dpiの解像度で取り込み、これを評価対象とする。次いで、画像を二値化しやすいように、得られた画像をモノクロ変換し、画像上の照度むらを平滑化するために、平滑フィルタでノイズ除去してから、判別分析法を用いて二値化する。図4には、二値化した画像の一例の模式図を示す。

【0033】

次いで、凸部16の面積を計算するため、また、ノイズ除去しやすくするために、二値化した画像を白黒反転処理し、凸部16である白色部分の内部に発生しているノイズを穴埋め除去した後、白色部分の面積を計測する。面積の計測は、一般的に用いられる画像処理ソフトを用いて行なうことができる。

【0034】

このような一連の画像処理には、一般的な顕微鏡を用いることができるが、特に、Nakaden製のマイクロスコープMx−1200Eなどを用いることが好ましい。一般的な顕微鏡では、例えば、ゴム弾性層14の表面の凸部16の存在しない部分に焦点を合わせる作業を行なうが、マイクロスコープMx−1200Eでは、三次元深度合成画像を簡便に撮影できるので、凹凸のあるゴム弾性層14の表面を、よりクリアに観察することができる。二値化処理は、例えば、ナノシステム株式会社製NanoHunter NS2K−Pro/Ltなどを用いて行なうことができる。

【0035】

ゴム弾性層14の凸部16の径φ1、高さhは、現像ロール10の周方向断面を観察できるレーザー顕微鏡(例えば、(株)キーエンス製、VK−9510)やマイクロスコープ(例えば、Nakaden製、Mx−1200E)などを用いて測定することができる。

【0036】

ゴム弾性層14は、成形型を用いて型成形により形成することができる。より具体的には、図5に示すような円筒状の成形型を用い、成形型の中空部に軸体12をセットし、成形型と軸体12との間の空隙部にゴム材料を注型して加熱架橋させた後、成形型から脱型することにより、軸体12の外周にゴム弾性層14を形成することができる。

【0037】

この場合、成形型として、ゴム弾性層14の複数の凸部16を形成するための複数の凹部を成形型の内面(転写面)に有する成形型20を用い、型成形と同時に表面の凸部16を形成することができる。また、複数の凸部16を有しないゴム弾性層14を型成形した後、複数の凹部を成形型の内面(転写面)に有する成形型20を用い、複数の凸部16を有しないゴム弾性層14の表面に複数の凸部16を型転写することもできる。

【0038】

ゴム弾性層14は、型成形以外の公知の方法によっても形成することができる。型成形以外の方法としては、押出成形などの方法を挙げることができる。押出成形では、軸体12の外周に直接あるいは接着剤などの接着層を介してゴム弾性層14を成形しても良いし、ゴム弾性層14とするためのチューブ体を、別途、チューブ状に成形しても良い。押出成形によりゴム弾性層14あるいはゴム弾性層14とするためのチューブ体を形成する場合には、押出成形と同時に表面の凸部16を形成することはできないため、押出成形後に、複数の凹部を成形型の内面(転写面)に有する成形型20を用い、複数の凸部16を有しないゴム弾性層14の表面に複数の凸部16を型転写することができる。

【0039】

ゴム弾性層14の表面に複数の凸部16を型転写する際に好適に用いることができる成形型の構成としては、図5に示す成形型20などを挙げることができる。成形型20は、円筒形の成形型基材22と、成形型基材22の内周面に形成されためっき膜24とを備えたもので構成されている。このめっき膜24の表面には、径φ2に対する深さd2の比(d2/φ2)が0.5以上の凹部が多数形成されている。成形型20の内周面にはアスペクト比の高い凹部が多数形成されているため、ゴム弾性層14の外周面には、この凹部に対応する凸部16が転写形成される。これにより、ゴム弾性層14の表面には、アスペクト比の高い凸部16が多数形成される。

【0040】

このような成形型20を製造する方法の一例としては、円筒状の成形型基材22の内周面に無電解めっき層を形成する無電解めっき工程と、形成された無電解めっき層の表面に多数の凹部を形成する凹部形成工程とを備える方法を挙げることができる。

【0041】

図6および図7に、成形型20を製造する方法の一例を説明する工程図を示す。図6および図7は、図5に示すC部を拡大して示したものである。

【0042】

無電解めっき工程では、まず、樹脂粒子26を含有させためっき液の調製を行う。次いで、調製しためっき液を用いて、成形型基材22の内周面に無電解めっきを行う。この無電解めっきの際に、樹脂粒子26はめっき金属と共析する。これにより、無電解めっき層28内に樹脂粒子26が含有される。

【0043】

図6に示す例では、図6(a)に示すように、樹脂粒子の頂点が露出されるように、樹脂粒子26の頂点よりも低い高さまで、めっき金属を結晶成長させている。一方、図7に示す例では、図7(a)〜(b)に示すように、無電解めっき層28内に含有される樹脂粒子26の頂点以上の高さまで、無電解めっき層28の厚さ方向に沿って(図7(b)中の上方向に向かって)めっき金属を結晶成長させている。

【0044】

図7(a)〜(b)に示すようにめっき金属を結晶成長させるには、例えば、めっき液の錯化剤としてアミン化合物を用いると良い。これによれば、めっき金属を柱状に結晶成長させることができる。したがって、例えばめっき液の錯化剤としてアミン化合物を用いることにより、無電解めっき層28の厚さ方向に沿ってめっき金属を結晶成長させることができる。

【0045】

めっき金属が柱状に結晶成長する場合、樹脂粒子26の頂点以上の高さまでめっきを行っても、無電解めっき層28の厚さ方向と直交する方向には結晶成長しにくく、樹脂粒子26は無電解めっき層28内に埋まりにくい。無電解めっき層28において、樹脂粒子26の上方には、無電解めっき層28の厚さ方向に沿って樹脂粒子26の表面から無電解めっき層28の外に連通された連通孔28aが形成される。

【0046】

一方、図6(a)に示すように、樹脂粒子26の頂点よりも低い高さまで、めっき金属を結晶成長させる場合には、めっき液の錯化剤としてアミン化合物を用いても良いし、用いなくても良い。めっき液の錯化剤としてアミン化合物を用いない場合には、主に、無電解めっき層28の厚さ方向と直交する方向に沿ってめっき金属が結晶成長する(層状にめっき金属が結晶成長する)こととなるため、樹脂粒子26の頂点よりも高くめっき金属を結晶成長させると、めっき金属で樹脂粒子を覆い、樹脂粒子26が無電解めっき層28内に埋まるおそれがある。

【0047】

凹部形成工程では、樹脂粒子26が可溶な溶媒を用いて、無電解めっき層28内の樹脂粒子26を溶解除去することを行う。より具体的には、例えば、樹脂粒子26が可溶な溶媒中に、無電解めっき層28を形成した成形型基材22を浸漬するなどにより行う。この溶媒で樹脂粒子26を溶解除去することにより、樹脂粒子26が存在していた部分に凹部24aが形成される。

【0048】

図6に示す例では、樹脂粒子26の頂点よりも低い高さまで、めっき金属を結晶成長させていることから、図6(b)に示すように、凹部24aの深さは、樹脂粒子26の平均粒子径よりも小さいものとなるが、樹脂粒子26の半径(平均粒子径の1/2の大きさ)以上にすることは可能である。したがって、得られるめっき膜24の表面には、径φ2に対する深さd2の比(d2/φ2)が0.5以上の凹部24aを多数形成できる。図6に示す例では、例えば、図2(a)に示す表面構造を得ることができる。

【0049】

一方、図7に示す例では、樹脂粒子26の頂点以上の高さまで、めっき金属を結晶成長させているが、連通孔28aにより、無電解めっき層28に含有される樹脂粒子26を溶解除去することが可能になっている。そして、図7に示す例では、樹脂粒子26の頂点以上の高さまで、めっき金属を結晶成長させていることから、図7(c)に示すように、凹部24aの深さを、樹脂粒子26の平均粒子径よりも大きいものにすることが可能である。したがって、得られるめっき膜24の表面には、径φ2に対する深さd2の比(d2/φ2)が1.0以上の凹部24aを多数形成できる。すなわち、この場合には、アスペクト比の高い凹部が形成できる。図7に示す例では、例えば、図2(b)に示す表面構造を得ることができる。

【0050】

なお、樹脂粒子26が可溶な溶媒としては、アセトン、MEK、トルエン、THF、DMF、NMPなどを挙げることができる。溶媒は、樹脂粒子26の種類に応じて適宜選択して用いれば良い。また、2種以上の溶媒を混合して用いても良い。

【0051】

めっき液には、金属イオン、還元剤、錯化剤、pH緩衝剤、上記樹脂粒子26などが含まれる。金属イオンは、めっき金属のイオンである。めっき金属としては、ニッケル、コバルト、銅、金、銀などを挙げることができる。このうち、耐食性やコスト面などからニッケルが好ましい。還元剤としては、次亜リン酸、ジメチルアミンボラン、ヒドラジンなどを挙げることができる。このうち、めっき液の安定性などの観点から、次亜リン酸が好ましい。pH緩衝剤としては、乳酸、酢酸、コハク酸などを挙げることができる。

【0052】

錯化剤としては、カルボン酸やアミン化合物を挙げることができる。錯化剤としては、カルボン酸のみを用いても良いし、アミン化合物のみを用いても良いし、カルボン酸とアミン化合物とを併用しても良い。カルボン酸とアミン化合物とを併用する場合には、めっき金属とともに樹脂粒子26を高密度に共析させることができる。アミン化合物を用いる場合には、上述するように、めっき金属を柱状に結晶成長させることができる。

【0053】

アミン化合物としては、具体的には、グリシン、アラニン、エチレンジアミン、プロパンジアミンなどを挙げることができる。このうち、樹脂粒子26の分散安定性が高いなどの観点から、グリシンが好ましい。カルボン酸としては、クエン酸、リンゴ酸、酒石酸などを挙げることができる。このうち、特に樹脂粒子26を高密度に共析させやすいなどの観点から、クエン酸が好ましい。錯化剤としては、特に、グリシンとクエン酸とを併用することが好ましい。

【0054】

めっき液の錯化剤としてアミン化合物を用いる場合、無電解めっき工程の最初からアミン化合物を用いても良いし、無電解めっき工程の途中からアミン化合物を用いても良い。前者の場合には、例えば、アミン化合物を含有する同一のめっき液を用いて、一工程で樹脂粒子26の頂点以上の高さまでめっきを行うことができる。一方、後者の場合には、無電解めっき工程の途中で、めっき液を、アミン化合物を含有するめっき液に変更する。具体的には、例えば、樹脂粒子26の頂点を超えない高さまで(例えば樹脂粒子26の高さ方向の半分まで)は、アミン化合物を含有しないめっき液を用いてめっきを行い、その後、アミン化合物を含有するめっき液に変更し、樹脂粒子26の頂点以上の高さまでめっきを行う。これにより、無電解めっき工程の途中から、めっき金属を柱状に結晶成長させることができる。

【0055】

めっき液には、さらに、界面活性剤を配合することもできる。界面活性剤としては、カチオン性界面活性剤、両性界面活性剤などを挙げることができる。このうち、樹脂粒子26の分散度を高めることができるなどの観点から、カチオン性界面活性剤を配合することが好ましい。また、このように樹脂粒子26を正電荷に帯電させてからめっき液中に添加することで、樹脂粒子26の無電解めっき層28への共析量を上げることができる。

【0056】

カチオン性界面活性剤としては、ラウリルトリメチルアンモニウムクロライド、エチレンオキサイド付加型アンモニウムクロライドなどの4級アンモニウム塩型のものなどを挙げることができる。これらは単独で用いても良いし、併用しても良い。また、両性界面活性剤としては、ラウリルベタイン、アミドプロピルベタイン、ジメチルアルキルベタイン等のベタイン型のものなどを挙げることができる。これらは単独で用いても良いし、併用しても良い。カチオン性界面活性剤の配合量あるいは両性界面活性剤の配合量は、0.01〜10g/Lの範囲内であることが好ましい。

【0057】

樹脂粒子26には、溶媒に可溶な樹脂粒子を用いる。このような樹脂粒子としては、アクリル粒子、スチレン粒子、ウレタン粒子、ナイロン粒子、シリコーン粒子、セルロース粒子などを挙げることができる。樹脂粒子26としては、単独種類のものを用いても良いし、複数種類のものを併用しても良い。このうち、めっき液への分散性に優れ、めっき膜24の表面により均一な凹凸表面を形成できるなどの観点から、アクリル粒子、スチレン粒子が好ましい。

【0058】

樹脂粒子26の平均粒子径は、型転写の際にトナー粒子の平均粒子径と同等以下の大きさの凸部16をゴム弾性層14の表面に形成できるなどの観点から、15μm以下であることが好ましい。より好ましくは1〜15μmの範囲内、さらに好ましくは2〜10μmの範囲内である。樹脂粒子26としては、平均粒子径の異なるものを併用しても良い。樹脂粒子26の平均粒子径は、日機装社製マイクロトラック粒度分布測定装置UPA−EX150型により測定できる。

【0059】

樹脂粒子26のめっき液への配合量としては、樹脂粒子26の平均粒子径が1〜15μmの範囲内である場合において、0.1〜100g/Lの範囲内であることが好ましい。より好ましくは3〜20g/Lの範囲内である。これにより、型転写の際に、ゴム弾性層14の表面に、トナー粒子の平均粒子径と同等以下の大きさの凹部(凸部16と凸部16との間の部分)を形成できる。

【0060】

樹脂粒子26の平均粒子径の大きさを調整することにより、成形型20の凹部24aの径φ2および現像ロール10の凸部16の径φ1の大きさを調整することができる。また、樹脂粒子26のめっき液への配合量を調整することにより、成形型20の凹部24aの面積割合Ap2および現像ロール10の凸部16の面積割合Ap1を調整することができる。

【0061】

樹脂粒子26には、めっき液に対する濡れ性を高めるなどの目的で、めっき液に添加する前に、塩酸や硫酸などの酸によるエッチング処理などを施すこともできる。さらに、樹脂粒子26を添加しためっき液を超音波処理して、樹脂粒子26の分散度をさらに高めることもできる。

【0062】

ここで、多数の凸部16が形成されたゴム弾性層14の表面には、さらに、トナー離型性を高める表面改質が施されている。表面改質には、下記のa〜dのいずれかが用いられている。

【0063】

(a)は、ゴム弾性層の表面に、下記のa1成分とa2成分とを接触させる表面処理Aである。a2成分は、1種類の化合物のみで構成されていても良いし、2種類以上の化合物の混合物で構成されていても良い。

(a1)トリクロロイソシアヌル酸

(a2)不飽和炭素−炭素二重結合と、ゴム弾性層の表面に機能を付与するための官能基(以下、特定の官能基ということがある。)と、を有する化合物

【0064】

表面処理Aでは、ゴム弾性層の表面に、a1成分とa2成分とを同時に接触させても良いし(同時接触)、a1成分を接触させた後にa2成分を接触させても良い(段階接触)。前者の場合には、a1成分とa2成分とを含有する表面改質剤を用いる。この場合、a2成分の不飽和炭素−炭素二重結合にa1成分が付加反応する。この反応は、室温で十分に進行する。この反応を、以下の式1に示す。後者の場合には、a1成分を含有する表面改質剤とa2成分を含有する表面改質剤とを段階的に用いる。

【0065】

【化1】

【0066】

ただし、R1は、特定の官能基を有する置換基である。R2、R3、R4は、R1と同じ構造の置換基であっても良いし、R1とは異なる特定の官能基を有する置換基であっても良いし、アルキル基や水素基であっても良い。また、R1、R2、R3、R4同士が互いに異なる特定の官能基を有する置換基であっても良いし、R1、R2、R3、R4のうちの一部が同じ置換基であっても良い。より好ましくは、安定性などの観点から、R2、R3、R4は水素基が良い。

【0067】

表面処理Aは、不飽和炭素−炭素二重結合を持つ有機成分を含有するポリマーにより形成されているゴム弾性層に対して適用することができる。有機成分は、ゴム弾性層のポリマー成分であっても良いし、ポリマー成分に混合される低分子量成分やオリゴマー成分などであっても良い。すなわち、ポリマー成分自身が不飽和炭素−炭素二重結合を持っていても良いし、ポリマー成分に混合される低分子量成分やオリゴマー成分などが不飽和炭素−炭素二重結合を持っていても良い。なお、ポリマー成分としては、ゴム、樹脂、エラストマーのいずれであっても良い。

【0068】

不飽和炭素−炭素二重結合を持つポリマー成分としては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、アクリロニトリルブタジエンゴム(NBR)、スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、エチレンプロピレンジエンゴム(EPDM)などを挙げることができる。

【0069】

また、本来であれば不飽和炭素−炭素二重結合を持たないポリマー成分であっても、不飽和炭素−炭素二重結合を持つモノマー成分との共重合により不飽和炭素−炭素二重結合が導入されたポリマー成分とすることができる。このような、本来であれば不飽和炭素−炭素二重結合を持たないポリマー成分としては、アクリルゴム(ACM)、フッ素ゴム(FKM)、クロロスルホン化ポリエチレン(CSM)、ヒドリンゴム(CO、ECO等)、シリコーン(Q)、ウレタン(U)、エチレン−酢酸ビニル共重合体(EVA)、ポリエチレン樹脂、エポキシ樹脂、ポリアミドなどを挙げることができる。

【0070】

不飽和炭素−炭素二重結合を持つモノマー成分としては、液状ゴム、ブタジエンジオールなどを挙げることができる。

【0071】

例えばウレタンの場合には、2液性ウレタン塗料に液状のブタジエンジオールを添加することにより、不飽和炭素−炭素二重結合をウレタン中に導入できる。

【0072】

不飽和炭素−炭素二重結合を持つ低分子量成分や不飽和炭素−炭素二重結合を持つオリゴマー成分を混合する際、ポリマー成分に混合されただけのこれらの成分がゴム弾性層からブリードするのを防止するには、例えば、ポリマー成分とSP値(溶解度パラメータ)の近い材料を選択するか、あるいは、これらの成分の分子量を極力大きくする(例えば、分子量2000以上のものを用いるなど)ことが好ましい。

【0073】

表面処理Aを行うと、同時接触による場合には、a2成分の不飽和炭素−炭素二重結合にa1成分が付加反応したものが、ゴム弾性層の不飽和炭素−炭素二重結合に付加反応する。段階接触による場合には、トリクロロイソシアヌル酸がゴム弾性層の不飽和炭素−炭素二重結合に付加反応した後、イソシアヌル酸骨格に残っているN−Cl結合部分で、a2成分の不飽和炭素−炭素二重結合に付加反応する。これにより、ゴム弾性層に表面改質が施される。この結果、ゴム弾性層の表面は、例えば下記の式2に示す構造を有することとなる。

【0074】

【化2】

【0075】

式2では、イソシアヌル酸骨格にN−Cl結合部分が残っている例を示している。ゴム弾性層の表面が有し得る他の構造の例としては、式2に示す構造に残っているN−Cl結合部分でゴム弾性層の他の不飽和炭素−炭素二重結合に付加反応している構造や、式2に示す構造に残っているN−Cl結合部分でa2成分の不飽和炭素−炭素二重結合に付加反応している構造などを挙げることができる。ゴム弾性層の表面は、これらの構造のうちのいずれか1種類のみ、あるいは、これらの構造のうちの2種以上を有する。なお、1つのイソシアヌル酸骨格に2つのa2成分が結合したものについては、2つの有機基は、互いに異なる官能基を有するものであっても良いし、同一の官能基を有するものであっても良い。

【0076】

表面処理Aを行ったことにより、ゴム弾性層の表面に、特定の官能基を有する有機基が、イソシアヌル酸骨格を介して結合され、ゴム弾性層の表面に表面改質が施される。特定の官能基を有する有機基は、イソシアヌル酸骨格のN原子に結合している。また、イソシアヌル酸骨格は、N原子でゴム弾性層の表面に結合している。

【0077】

ゴム弾性層の表面には、塩素原子も結合されている。ゴム弾性層においては、表面だけでなく内部にも塩素原子が存在しているが、内部から表面に向けて塩素原子の存在量が傾斜して増大している。

【0078】

ゴム弾性層の表面に、イソシアヌル酸骨格が結合されている点、特定の官能基を有する有機基がイソシアヌル酸骨格を介して結合されている点、塩素原子が結合している点、内部から表面に向けて塩素原子の存在量が傾斜して増大している点などについては、表面処理Aを施すことから十分に推測可能であるが、例えばXPSやNMRなどにより検出することができる。

【0079】

特定の官能基とは、ゴム弾性層の表面に特定の機能を付与するための官能基である。官能基としては、シリコーン基、パーフルオロアルキル基、エステル基、アミド基、イミド基、エーテル基、アリール基、イソシアネート基、アゾ基、ジアゾ基、ニトロ基、エポキシ基、カルボニル基、ヘテロ環基、メソイオン基、ハロゲン基、アミノ基、イミノ基、アルキル基、スルホン酸基、ヒドロキシ基、アシル基、ホルミル基、カルボン酸基、ウレア基、シアノ基などを挙げることができる。有機基中に、これらの官能基のうち1種類の官能基のみが含まれていても良いし、2種類以上の官能基が含まれていても良い。

【0080】

ヘテロ環基としては、ピリジル基、イミダゾール基、オキサゾール基などを挙げることができる。また、メソイオン基としては、シドノン基、ミュンヘノン基などを挙げることができる。

【0081】

特定の官能基が例えばシリコーン基である場合には、ゴム弾性層の表面に、付着物に対する優れた離型性とともに、特定の機能として低摩擦性を併せ持つことができる。特定の官能基が例えばシリコーン基、パーフルオロアルキル基である場合には、ゴム弾性層の表面に、特定の機能として耐汚性を併せ持つことができる。特定の官能基が例えばアミド基やエステル基である場合には、ゴム弾性層の表面に、特定の機能として荷電性(帯電性)を併せ持つことができる。特定の官能基が例えばエーテル基である場合には、ゴム弾性層の表面に、特定の機能として表面の電気抵抗を下げる帯電防止性を併せ持つことができる。特定の官能基がこれら以外の官能基の場合においても、ゴム弾性層の表面に、付着物に対する優れた離型性とともに、それぞれの官能基に基づく特有の機能を併せ持つことができる。

【0082】

a2成分として好適な例を、式3〜6に示す。式3、4は、有機基がシリコーン基とエステル基とを有する例である。式5は、有機基がアルキル基とエステル基とを有する例である。式6は、有機基がアルキル基を有する例である。

【0083】

【化3】

【0084】

【化4】

【0085】

【化5】

【0086】

【化6】

【0087】

a2成分の分子量としては、50〜10000の範囲内であることが好ましい。より好ましくは70〜5000の範囲内である。分子量が50より小さいとa2成分の揮発性が大きくなりやすいため、取り扱い難くなりやすい。一方、分子量が10000より大きいと、a1成分との反応性が低下しやすいため、ゴム弾性層に所望の機能を付与し難い。

【0088】

a1成分の配合量をa1、a2成分の配合量をa2としたときに、a1成分とa2成分の配合比は、mol比で、a1/a2=1/2〜1/0.01の範囲内であることが好ましい。a2成分の配合量が少なすぎて上記範囲外となる場合には、a2成分の特定の官能基に基づく特有の機能をゴム弾性層に付与する効果が低下しやすい。一方、a1成分の配合量が少なすぎて上記範囲外となる場合には、ゴム弾性層に対する反応性が低下しやすいため、ゴム弾性層に所望の機能を十分には付与でき難い。または、耐久性が得られない。

【0089】

表面処理Aにおいては、a1成分およびa2成分を溶解あるいは分散させる溶剤を用いることができる。溶剤としては、特に限定されるものではないが、エーテル系溶剤(THF、ジエチルエーテル、ジオキサンなど)、エステル系溶剤(酢酸エチル、酢酸ブチルなど)、ケトン系溶剤(アセトン、MEKなど)、アミド系溶剤(DMF、DMAC、NMPなど)、第3級アルコール(tert−ブチルアルコールなど)、水などを挙げることができる。これらは、単独で用いても良いし、2種以上を組み合わせて用いても良い。溶剤としては、例えば、a1成分を溶解あるいは分散させる溶剤と、a2成分を溶解あるいは分散させる溶剤の2種類の溶剤を用いても良い。

【0090】

溶剤に対するa1成分の濃度としては、溶剤100質量部に対して、1〜10質量部の範囲内であることが好ましい。より好ましくは、2〜5質量部の範囲内である。a1成分の濃度が低すぎて上記範囲外となる場合には、ゴム弾性層に対する反応性が低下しやすいため、ゴム弾性層に所望の機能を十分には付与でき難い。一方、a1成分の濃度が高すぎて上記範囲外となる場合には、ゴム弾性層に対する処理ムラが大きくなりやすい。

【0091】

a1成分を含有する表面改質剤、a2成分を含有する表面改質剤、a1成分およびa2成分を含有する表面改質剤には、a1成分やa2成分以外に、他の成分を含有していても良い。他の成分としては、酸や塩基、金属塩などの触媒、界面活性剤などを挙げることができる。

【0092】

ゴム弾性層の表面にa1成分やa2成分を接触させる方法としては、例えば、表面改質剤を液状となるように構成し、液状の表面改質剤中にゴム弾性層の表面を直接浸漬したり、液状の表面改質剤をゴム弾性層の表面に塗工したりすることにより行うことができる。

【0093】

接触させる表面改質剤の温度としては、常温で十分であるが、好ましくは20〜100℃の範囲内、より好ましくは25〜70℃の範囲内である。表面改質剤の温度が20℃未満では、表面改質剤中の基質と、ゴム弾性層の表面に存在する不飽和炭素−炭素二重結合との反応性が低下しやすい。一方、表面改質剤の温度が100℃を超える場合には、処理ムラが発生しやすい。

【0094】

浸漬時間としては、長時間を要しない。例えば10秒〜1時間程度であれば十分である。より好ましくは30秒〜5分の範囲内である。浸漬時間が10秒未満では、接触時間が短すぎて、十分な表面処理効果が得られ難い。一方、浸漬時間が1時間を超えても、表面処理効果の向上は期待できなく、生産性が低下する。

【0095】

表面改質剤中にゴム弾性層を浸漬した後は、表面改質剤からゴム弾性層を引き上げ、洗浄、乾燥を行うと良い。洗浄液としては、表面改質剤の溶剤と混ざりやすく、また、未反応の基質を洗い流すことが可能な溶剤であれば、特に限定されるものではない。例えば、表面改質剤中の溶剤の1種または2種以上と同じ溶剤を用いることができる。

【0096】

洗浄時間としては、長時間を要しない。例えば10秒〜10分程度であれば十分である。洗浄時間が10秒未満では、短すぎて、十分な洗浄効果が得られ難い。そのため、未反応の基質がゴム弾性層の表面に残存しやすい。一方、洗浄時間が10分を超えても、洗浄効果の向上は期待できなく、生産性が低下する。

【0097】

乾燥温度としては、常温(室温)で十分であるが、好ましくは常温〜250℃の範囲内、より好ましくは常温〜100℃の範囲内である。乾燥温度が常温より低いと、溶剤が揮発し難く、乾燥に長時間を有する。一方、乾燥温度が250℃より高温であると、ゴム弾性層の劣化が生じやすい。また、乾燥に要するエネルギーが大きくなりすぎる。

【0098】

(b)は、ゴム弾性層の表面に、下記のb1成分とb2成分とを接触させる表面処理Bである。

(b1)チオール基を2つ以上有する化合物

(b2)チオール基と反応可能な官能基と、ゴム弾性層の表面に機能を付与するための官能基(以下、特定の官能基ということがある。)と、を有する化合物

【0099】

b1成分において、チオール基を2つ以上有する化合物としては、鎖状構造に結合するチオール基を2つ以上有する鎖状のチオール化合物や、環状構造に結合するチオール基を2つ以上有する環状のチオール化合物などを挙げることができる。チオール基を2つ以上有する化合物は、複数種類の鎖状のチオール化合物および複数種類の環状のチオール化合物のうちの1種類のみであっても良いし、2種類以上の混合物であっても良い。

【0100】

鎖状のチオール化合物において、鎖状構造は、炭化水素鎖で構成されていても良いし、炭化水素鎖中にエステル結合やエーテル結合などを有するものであっても良い。鎖状のチオール化合物は、比較的分子量が大きいものが好ましい。より具体的には、分子量が200〜1000の範囲内であることが好ましい。

【0101】

鎖状のチオール化合物において、チオール基は、1級チオール基であっても良いし、2級チオール基であっても良い。より好ましくは、チオール基周りの立体障害を大きくすることでチオール基を2つ以上有する化合物の安定性に優れるなどの観点から、2級チオール基である。

【0102】

2級チオール基を2つ以上有する鎖状のチオール化合物としては、1,4−ビス(3−メルカプトブチリルオキシ)ブタン、1,3,5−トリス(3−メルカプトブチリルオキシエチル)−1,3,5−トリアジン−2,4,6−(1H,3H,5H)−トリオン、ペンタエリスリトールテトラキス(3−メルカプトブチレート)などを挙げることができる。

【0103】

環状のチオール化合物において、環状構造としては、トリアジン環、ベンゼン環、複素環、縮合環、スピロ環、炭素環などを挙げることができる。環状のチオール化合物は、比較的分子量が大きいものが好ましい。より具体的には、分子量が200〜1000の範囲内であることが好ましい。

【0104】

チオール基を2つ以上有する環状のチオール化合物としては、トリチオシアヌル酸、1,2−ベンゼンジチオール、1,4−ベンゼンジチオール、1,3,5−ベンゼントリチオール、1,5−ジメルカプトナフタレンなどを挙げることができる。

【0105】

チオール基を2つ以上有する化合物としては、特にトリチオシアヌル酸が好ましい。トリチオシアヌル酸を用いた場合、非共役電子の効果により、ゴム弾性層の比誘電率を高くでき、ゴム弾性層の帯電性や放電性を向上できる。

【0106】

b2成分において、チオール基と反応可能な官能基としては、不飽和炭素−炭素二重結合、ハロゲン基、エポキシ基、水酸基、イソシアネート基、メチロール基、カルボキシル基、カルボニル基などを挙げることができる。特定の官能基は、ゴム弾性層の表面に特定の機能を付与するための官能基であり、表面処理Aにおいて記載したものと同様のものを挙げることができる。b2成分は、1種類の化合物のみで構成されていても良いし、2種類以上の化合物の混合物で構成されていても良い。

【0107】

表面処理Bでは、ゴム弾性層の表面に、b1成分とb2成分とを同時に接触させても良いし(同時接触)、b1成分を接触させた後にb2成分を接触させても良い(段階接触)。前者の場合には、b1成分とb2成分とを含有する表面改質剤を用いる。後者の場合には、b1成分を含有する表面改質剤とb2成分を含有する表面改質剤とを段階的に用いる。

【0108】

b1成分とb2成分とが混合されると、室温で、あるいは、加熱条件下で、b1成分とb2成分とが反応する。b1成分の例としてトリチオシアヌル酸を挙げ、b2成分の例として不飽和炭素−炭素二重結合と特定の官能基とを有する化合物を挙げて、反応の一例を下記の式7に示す。なお、式7において、R1〜R4は、式1で示したものと同様のものである。

【0109】

【化7】

【0110】

表面処理Bは、チオール基と反応する官能基を持つ有機成分を含有するポリマーにより形成されているゴム弾性層に対して適用することができる。チオール基と反応する官能基としては、上述するように、不飽和炭素−炭素二重結合、ハロゲン基、エポキシ基、水酸基、イソシアネート基、メチロール基、カルボキシル基、カルボニル基などを挙げることができる。表面処理Bは、種々の官能基を持つ有機成分を含有するポリマーに適用できるため、適用範囲が広い。

【0111】

有機成分は、ゴム弾性層のポリマー成分であっても良いし、ポリマー成分に混合される低分子量成分やオリゴマー成分などであっても良い。ポリマー成分は、ゴム、樹脂、エラストマーのいずれであっても良い。ポリマー成分は、これらのうちの1種類のみであっても良いし、2種類以上の混合物であっても良い。

【0112】

不飽和炭素−炭素二重結合を持つポリマー成分としては、上記表面処理Aにおいて記載したものと同様のものを挙げることができる。また、ハロゲン基を持つポリマー成分としては、例えば、ヒドリンゴム(CO、ECO等)、クロロプレンゴム(CR)などを挙げることができる。これらの他に、チオール基(−SH基)と反応する官能基を持つポリマー成分としては、エポキシ樹脂、ポリウレタン、ポリアミドなどを挙げることができる。

【0113】

チオール基と反応する官能基を有する低分子量成分や、チオール基と反応する官能基を有するオリゴマー成分を混合する際、ポリマー成分に混合されただけのこれらの成分がゴム弾性層からブリードするのを防止するには、例えば、ポリマー成分とSP値(溶解度パラメータ)の近い材料を選択するか、あるいは、これらの成分の分子量を極力大きくする(例えば、分子量2000以上のものを用いるなど)ことが好ましい。

【0114】

表面処理Bを行うと、ゴム弾性層のチオール基と反応する官能基の1つ以上に、チオール基を2つ以上有する化合物が、1つ以上のS−H結合部分で結合する。このとき、チオール基を2つ以上有する化合物は、ゴム弾性層のチオール基と反応する官能基に結合せずに残ったS−H結合部分を1つ以上有していれば良い。残ったS−H結合部分のうちの一部または全部では、b2成分のチオール基と反応可能な官能基が結合する。

【0115】

特定の官能基を有する有機基は、チオール基を2つ以上有する化合物のチオール基に結合する。また、チオール基を2つ以上有する化合物は、チオール基でゴム弾性層の表面に結合する。つまり、表面処理Bを行ったことにより、ゴム弾性層の表面に、チオール基を2つ以上有する化合物を介して、特定の官能基を有する有機基が結合され、これにより、ゴム弾性層に表面改質が施される。

【0116】

ゴム弾性層のチオール基と反応する官能基として不飽和炭素−炭素二重結合を挙げ、b1成分の例としてトリチオシアヌル酸を挙げ、b2成分の例として不飽和炭素−炭素二重結合と特定の官能基とを有する化合物を挙げて、表面改質の結果、ゴム弾性層の表面に得られる構造の一例を下記の式8に示す。

【0117】

【化8】

【0118】

式8では、トリチオシアヌル酸の3つのチオール基のうちの1つが残っている例を示している。この例において、ゴム弾性層の表面が有し得る他の構造の例としては、式8に示す構造に残っているチオール基がゴム弾性層の他の不飽和炭素−炭素二重結合に付加反応している構造や、式8に示す構造に残っているチオール基がb2成分の不飽和炭素−炭素二重結合に付加反応している構造などを挙げることができる。この例において、ゴム弾性層の表面は、これらの構造のうちのいずれか1種類のみ、あるいは、これらの構造のうちの2種以上を有する。なお、式8において、R1〜R4は、式1で示したものと同様のものである。

【0119】

ゴム弾性層の表面に、チオール基を2つ以上有する化合物が結合されている点、チオール基を2つ以上有する化合物に特定の官能基を有する有機基が結合されている点などについては、表面処理Bを施すことから十分に推測可能であるが、例えばXPSやNMRなどにより検出することができる。

【0120】

b2成分の分子量としては、50〜10000の範囲内であることが好ましい。より好ましくは70〜5000の範囲内である。分子量が50より小さいとb2成分の揮発性が大きくなりやすいため、取り扱い難くなりやすい。一方、分子量が10000より大きいと、b1成分との反応性が低下しやすいため、ゴム弾性層に所望の機能を付与し難い。

【0121】

b1成分の配合量をb1、b2成分の配合量をb2としたときに、b1成分とb2成分の配合比は、mol比で、b1/b2=1/2〜1/0.01の範囲内であることが好ましい。b2成分の配合量が少なすぎて上記範囲外となる場合には、b2成分の特定の官能基に基づく特有の機能をゴム弾性層に付与する効果が低下しやすい。一方、b1成分の配合量が少なすぎて上記範囲外となる場合には、ゴム弾性層に対する反応性が低下しやすいため、ゴム弾性層に所望の機能を十分には付与でき難い。また、b2成分がブリードするおそれがある。

【0122】

表面処理Bにおいては、b1成分やb2成分を溶解あるいは分散させる溶剤を含有することができる。溶剤としては、特に限定されるものではないが、エーテル系溶剤(THF、ジエチルエーテル、ジオキサンなど)、エステル系溶剤(酢酸エチル、酢酸ブチルなど)、ケトン系溶剤(アセトン、MEKなど)、アミド系溶剤(DMF、DMAC、NMPなど)、第3級アルコール(tert−ブチルアルコールなど)、水などを挙げることができる。これらは、単独で用いても良いし、2種以上を組み合わせて用いても良い。溶剤としては、例えば、b1成分を溶解あるいは分散させる溶剤と、b2成分を溶解あるいは分散させる溶剤の2種類の溶剤を用いても良い。

【0123】

溶剤に対するb1成分の濃度としては、溶剤100質量部に対して、1〜10質量部の範囲内であることが好ましい。より好ましくは、2〜5質量部の範囲内である。b1成分の濃度が低すぎて上記範囲外となる場合には、ゴム弾性層に対する反応性が低下しやすいため、ゴム弾性層に所望の機能を十分には付与でき難い。一方、b1成分の濃度が高すぎて上記範囲外となる場合には、ゴム弾性層に対する処理ムラが大きくなりやすい。

【0124】

b1成分を含有する表面改質剤、b2成分を含有する表面改質剤、b1成分およびb2成分を含有する表面改質剤には、b1成分やb2成分以外に、他の成分を含有していても良い。他の成分としては、酸や塩基、金属塩などの触媒、界面活性剤などを挙げることができる。

【0125】

ゴム弾性層の表面にb1成分やb2成分を接触させる方法としては、例えば、表面改質剤を液状となるように構成し、液状の表面改質剤中にゴム弾性層の表面を直接浸漬したり、液状の表面改質剤をゴム弾性層の表面に塗工したりすることにより行うことができる。

【0126】

ゴム弾性層を浸漬する際、あるいは、ゴム弾性層の表面に塗工する際の、表面改質剤を含む液の温度としては、−20〜60℃の範囲内が好ましい。より好ましくは0〜40℃の範囲内である。低温ではゴム弾性層に表面改質剤が含浸されにくい。高温では処理ムラが発生しやすい。

【0127】

浸漬時間としては、長時間を要しない。例えば5秒〜1時間程度であれば十分である。より好ましくは10秒〜5分の範囲内である。浸漬時間が5秒未満では、接触時間が短すぎて、十分な表面処理効果が得られ難い。一方、浸漬時間が1時間を超えても、表面処理効果の向上は期待できなく、生産性が低下する。

【0128】

ゴム弾性層の表面に表面改質剤を接触させた後は、表面改質剤のチオール基とゴム弾性層の表面との反応性を高めて反応を完結しやすくするため、加熱処理を行うことが好ましい。加熱処理の温度としては、70〜250℃の範囲内が好ましい。より好ましくは100〜180℃の範囲内である。低温では反応に長時間を要する。高温ではゴム弾性層の劣化が生じやすい。また、消費エネルギーが大きくなりすぎる。

【0129】

(c)は、ゴム弾性層の表面に、下記のc1成分とc2成分とを接触させる表面処理Cである。

(c1)X1(OX2)n、および、分子中に−CONX2−結合を有する化合物から選択される1種または2種以上

(c2)BF3

【0130】

但し、式中、X1は水素原子、アルカリ金属元素、アルカリ土類金属元素またはアルキル基、X2はハロゲン原子、nはX1の価数と同一の整数を表す。また、X2は、ハロゲン原子(F,Cl,Br,I)を表す。

【0131】

表面処理Cでは、ゴム弾性層の表面に、c1成分とc2成分とを同時に接触させても良いし(同時接触法)、c1成分かc2成分のいずれか一方を接触させた後に他方を接触させても良い(段階接触法)。前者の場合には、c1成分とc2成分とを含有する表面改質剤を用いる。後者の場合には、c1成分を含有する表面改質剤とc2成分を含有する表面改質剤とを段階的に用いる。

【0132】

表面処理Cは、不飽和炭素−炭素二重結合を持つ有機成分を含有するポリマーにより形成されているゴム弾性層に対して適用することができる。不飽和炭素−炭素二重結合を持つ有機成分を含有するポリマーは、表面処理Aにおいて記載したものと同様のものを挙げることができる。

【0133】

表面処理Cを行うことにより、ゴム弾性層の不飽和炭素−炭素二重結合がハロゲン化され、下記の式9〜10に示す構造がゴム弾性層の表面部分に形成される。

【0134】

【化9】

【0135】

【化10】

【0136】

式9〜10に示す構造は、ゴム弾性層の表面の大部分を占めるように存在していることが好ましいが、必ずしもゴム弾性層の表面全体に存在していなくても良い。本発明の効果を奏する範囲内であれば、式9〜10に示す構造は、ゴム弾性層の表面に部分的に存在していても良い。

【0137】

また、式9〜10に示す構造は、ゴム弾性層の表面部分のみならず、ゴム弾性層の内部にも存在していても良い。この際、ゴム弾性層の表面から内部に向かって、式9〜10に示す構造の存在割合が減少または増大するように傾斜して分布していても良いし、ゴム弾性層の表面から内部への一定距離に亘り、ほぼ同じ存在割合で分布していても良い。なお、式9〜10に示す構造を有していることは、ロール表面を、X線光電子分光法(XPS)、核磁気共鳴法(NMR)などにより分析すれば確認することができる。

【0138】

c1成分において、アルカリ金属元素としては、具体的には、例えば、リチウム、ナトリウム、カリウムなどを例示することができる。また、アルカリ土類金属元素としては、具体的には、例えば、マグネシウム、カルシウムなどを例示することができる。

【0139】

c1成分において、アルキル基としては、具体的には、例えば、メチル基、エチル基、第三級ブチル基、トリフルオロメチル基などを例示することができる。好ましくは、構造的な安定性などの観点から、第三級ブチル基などである。

【0140】

c1成分において、ハロゲン原子X2としては、具体的には、例えば、F、Cl、Br、Iなどを例示することができる。好ましくは、反応後、ゴム弾性層の表面に安定に存在しやすいなどの観点から、F、Clなどである。

【0141】

c1成分において、X1(OX2)nで表される化合物としては、より具体的には、例えば、メチルハイポクロライド、エチルハイポクロライド、第三級ブチルハイポクロライド、トリフルオロメチルハイポクロライドなどのアルキルハイポクロライド、メチルハイポフルオライド、エチルハイポフルオライド、第三級ブチルハイポフルオライド、トリフルオロメチルハイポフルオライドなどのアルキルハイポフルオライドなどといったアルキルハイポハライドや、次亜塩素酸や、次亜塩素酸リチウム、次亜塩素酸ナトリウム、次亜塩素酸マグネシウム、次亜塩素酸カリウムなどの次亜塩素酸塩などを例示することができる。これらは1種または2種以上併用しても良い。

【0142】

c1成分において、分子中に−CONX2−結合を有する化合物として、より具体的には、例えば、N−クロロスクシンイミド、N−クロロフタルイミド、N−ブロムスクシンイミド、N−ブロムフタルイミドなどの酸イミドハロゲン化合物、トリクロロイソシアヌル酸、ジクロロイソシアヌル酸などのイソシアヌル酸ハライド、ジクロロジメチルヒダントインなどのハロゲン化ヒダントインなどを例示することができる。

【0143】

上記段階接触法、同時接触法の何れを用いる際においても、各化合物を少なくとも含む液体を用いると良い。ゴム表面と均一に接触させやすいなどの利点がある。具体的には、例えば、段階接触法による場合、少なくともc1成分またはc2成分を、適当な水性溶媒または有機溶剤に溶解および/または分散させた処理液を用いれば良い。一方、同時接触法による場合、少なくともc1成分およびc2成分を、適当な水性溶媒または有機溶剤に溶解および/または分散させた処理液を用いれば良い。

【0144】

なお、水性溶媒としては、具体的には、例えば、水など、有機溶剤としては、具体的には、例えば、トルエン、アセトン、メチルエチルケトン、テトラヒドロフラン、酢酸エチル、酢酸ブチル、ヘキサン、メタノール、エタノール、プロパノール、第三級ブタノール、イソプロピルアルコール、ジエチルエーテル、N−メチルピロリドンなどを例示することができる。これらは1 種または2 種以上混合されていても良い。

【0145】

また、処理液中に含まれるc1成分および/またはc2成分の含有量は、最終的に、ゴム弾性層の少なくとも表面部分に上記の式に示す構造を存在させることができれば、特に限定されるものではない。必要に応じて適宜調節することができる。

【0146】

上記段階接触法による場合、c1成分を含む処理液中に含まれるc1成分の含有量は、具体的には、例えば、その好ましい上限値として、40質量%などを例示することができる。一方、この上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01質量%などを例示することができる。

【0147】

また、上記段階接触法による場合、c2成分を含む処理液中に含まれるc2成分の含有量は、具体的には、例えば、その好ましい上限値として、40質量%などを例示することができる。一方、この上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01質量%などを例示することができる。

【0148】

各処理液中に含まれるc1成分またはc2成分の含有量が、上記範囲内にある場合には、ゴムに対する反応性とゴム硬度とのバランスなどに優れる。

【0149】

また、上記同時接触法による場合、c1成分およびc2成分を含む処理液中に含まれるc1成分の含有量は、具体的には、例えば、その好ましい上限値として、40質量%などを例示することができる。一方、この上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01質量%などを例示することができる。同様に、c2成分の含有量は、具体的には、例えば、その好ましい上限値として、40質量%などを例示することができる。一方、この上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01質量%などを例示することができる。

【0150】

c1成分およびc2成分を含む処理液中に含まれるc1成分およびc2成分の含有量がこれら範囲内にある場合には、ゴムに対する反応性とゴム硬度とのバランスなどに優れるからである。

【0151】

この際、c1成分/c2成分(重量比)は、その好ましい上限値として、具体的には、例えば、9(90/10)などを例示することができる。一方、これら好ましい上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01(1/99)などを例示することができる。

【0152】

c1成分/c2成分( 重量比) がこれら範囲内にある場合には、不飽和結合への反応性と、フッ素原子の導入効果とのバランスなどに優れるからである。

【0153】

表面処理Cは、基本的には常温付近で行うことができるが、式9〜10に示す構造の生成に悪影響を与えない範囲内で、必要に応じて接触温度を適宜調節しても良い。もっとも、接触温度を過度に高くし過ぎると、反応が過度に進行し、ゴム弾性層の表面に亀裂が生じたり、過度に硬くなるなどの傾向が見られる。一方、接触温度を過度に低くし過ぎると、ゴム弾性層を主に構成するゴムとの反応が低下する傾向などが見られる。したがって、これらに留意して、接触温度を選択すると良い。

【0154】

表面処理Cにおいて、上記化合物との接触時間は、処理液の濃度などによっても異なるが、式9〜10に示す構造の生成に悪影響を与えない範囲内で、必要に応じて適宜調節することができる。もっとも、接触時間を過度に長くし過ぎると、ロールの製造効率が低下するなどの傾向が見られる。一方、接触時間を過度に短くし過ぎると、ゴム弾性層を主に構成するゴムとの反応が十分でなくなる傾向などが見られる。したがって、これらに留意して、接触時間を選択すると良い。好ましくは、生産性と反応性とを考慮し、接触時間が20秒〜60秒の範囲内にあると良い。

【0155】

また、上記処理液をゴム弾性層表面に接触させる方法は、特に限定されることなく、種々の方法を採用することができる。具体的には、例えば、処理液中にロールを浸漬する方法、ロールに処理液を塗工する方法、ロールに処理液を吹き付ける方法などを例示することができる。これらは1または2以上組み合わせて行っても良い。

【0156】

表面処理Cにより、ゴム弾性層の表面部分のゴム中に含まれる不飽和結合が切れ、ゴムの分子構造中に、c1成分に由来するハロゲン原子、c2成分に由来するフッ素原子が導入される。

【0157】

表面処理Cを行った後は、ゴム弾性層の表面を、水を含む液体で洗い流すことを行っても良い。これにより、ゴム弾性層の表面に余分に付着しているc1成分、c2成分などが洗い流され、ロール表面が清浄になる。さらに、ゴム弾性層の少なくとも表面部分のゴムの分子構造中に水酸基が導入される。なお、表面処理Cで水を含む処理液を用いた場合には、表面処理Cを行うことによっても、ゴムの分子構造中に水酸基が幾らか導入されると推測される。したがって、表面処理Cを行ったことにより、あるいは、その後の洗浄により、ゴム弾性層の少なくとも表面部分のゴムの分子構造中に、水に由来する水酸基が導入される。

【0158】

(d)は、紫外線による表面処理Dである。表面処理Dは、窒素ガス、アルゴンガスなどの不活性ガス中、大気中などで行うことができる。

【0159】

紫外線により表面改質を行う場合、紫外線照射装置としては、従来より公知の紫外線照射装置であって、本発明の目的に応じたものであれば、如何なるものであっても使用可能である。具体的には、アイグラフィックス株式会社製のUB031−2A/BM(商品名)等を例示することが出来る。

【0160】

紫外線の照射条件は、用いる紫外線照射装置の種類等に応じて適宜、決定されるが、一般には、照射強度:20〜150mW/cm2程度、紫外線の光源と弾性層表面との距離:20〜80mm程度、照射時間:5〜360秒程度の条件が採用される。

【0161】

表面処理A〜Cによれば、ゴム弾性層14の表面に対し、トナー離型性やその他の機能を高める分子や原子の共有結合が形成されるため、これらの機能の耐久性にも優れる。また、表面処理Dによっても、トナー離型性を高める機能の耐久性に優れる。

【0162】

そして、本発明においては、多数の凸部16が形成されたゴム弾性層14の表面に被覆層を形成せずに表面改質を施していることから、ゴム弾性層14の表面に形成された微細な凹凸形状がそのままの状態で維持されている。型転写によれば、ロール表面(ゴム弾性層14の表面)には、径φ1に対する高さhの比(h/φ1)が0.5以上となる凸部16(16a)以外にも、これより低い高さの凸部16(16b)が存在する。この微小な凸部16(16b)が消失せずにゴム弾性層14の表面に残っているため、ゴム弾性層14の表面において凸部16が疎となる部分が発生するのを抑えられる。すなわち、ゴム弾性層14の表面において、凸部16の密度にばらつきが生じにくくされたため、得られる画像について、濃度のばらつきが抑えられる。これにより、きめの細かい画像を得ることができる。

【0163】

次に、本発明の現像ロール10を構成する軸体12、ゴム弾性層14の材料等について説明する。また、成形型20の材料等について説明する。

【0164】

軸体12としては、導電性シャフトを挙げることができる。導電性シャフトとしては、金属製の中実体、金属製の円筒体、あるいは、これらにめっきが施されたものなどを挙げることができる。金属の種類としては、アルミニウム、ステンレスなどを挙げることができる。軸体12の外周面には、ゴム弾性層14との間の接着性を向上させるなどの目的で、接着剤やプライマなどを塗布しても良い。接着剤やプライマなどには、必要に応じて、導電化を行うことができる。

【0165】

ゴム弾性層14のゴム材料としては、表面処理の種類に合わせて適宜選択すれば良い。具体的には、シリコーンゴム、ウレタンゴム、ブタジエンゴム、ヒドリンゴム、ニトリルゴムなどを例示することができる。このうち、層形成ブレードや感光体などの相手部材の押圧による弾性変形の回復に優れる(耐ヘタリ性が良好である)などの観点から、シリコーンゴム、ウレタンゴムが好ましい。また、シリコーンゴムは、温度変化や湿度変化などの環境変化に対して体積変化しにくく、環境変化によるロールの外径変動が小さい利点も有するため、特に好ましい。

【0166】

ゴム弾性層14には、必要に応じて、導電剤、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤が適宜添加されていても良い。導電剤としては、カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤など、一般的な導電剤を挙げることができる。

【0167】

ゴム弾性層14は、発泡体であっても良いし、中実体であっても良い。ゴム弾性層14の厚さは、0.1〜10mmの範囲内にあることが好ましい。より好ましくは、1〜5mmの範囲内である。

【0168】

また、本発明の現像ロール10においては、ゴム弾性層14の内側に、抵抗を調整するなどの機能を有する他の層を備えていても良い。

【0169】

成形型基材22の材料としては、特に限定されるものではなく、S55C等の炭素鋼材、SACM645等のアルミニウムクロムモリブデン鋼材、A5056等のアルミニウム合金、アルミニウム等を挙げることができる。また、樹脂材料を用いても良い。

【0170】

本発明の現像ロール10は、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器に組み込まれる現像ロールであり、電子写真機器の内部に組み込まれる感光ドラムの周囲に配設されるものである。

【実施例】

【0171】

以下に本発明を実施例により具体的に説明するが、本発明はこれらによって限定されるものではない。

【0172】

(実施例1)

<ゴム弾性層成形用の成形型の作製>

内径16mmの円筒形の金型基材の型内面に、下記のめっき液を用いて、めっき液pH8、めっき液温度80℃、めっき時間120分の条件で、無電解めっきを行い、アクリル粒子を含んだ無電解めっき層を形成した。(めっき厚さ16μm)。その後、無電解めっき層に取り込まれたアクリル粒子をアセトンにて溶解除去することにより、型内面に多数の凹部を有する成形型を得た。

【0173】

[めっき液の調製]

カチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)を用いてアクリル粒子<1>(根上工業製、アートパールGR600、平均粒子径10μm)を水中に分散させた樹脂粒子分散液を基本めっき液に添加することにより、下記の組成のめっき液を調製した。

【0174】

[めっき液の組成]

硫酸ニッケル六水和物26g/L

次亜リン酸ナトリウム一水和物(還元剤)32g/L

グリシン(錯化剤)7.5g/L

クエン酸ナトリウム二水和物(錯化剤)30g/L

アクリル粒子<1>20g/L

カチオン性界面活性剤0.1g/L

【0175】

得られた成形型を周方向に切断して、マイクロスコープ(Nakaden製、Mx−1200E)を用いてこの断面の拡大写真(1000倍)を撮影することにより、めっき膜の断面写真を撮影した。これを図8に示した。図8によれば、円筒形の金型基材の内周面に形成されためっき膜の表面には、径φ2に対する深さd2の比(d2/φ2)が1以上の凹部が多数形成されていることが確認できる。

【0176】

<現像ロールの作製>

[ベースロールの作製]

芯金となる軸体として直径10mmの中実円柱状鉄棒を準備し、この芯金の外周面に接着剤を塗布した。そして、ゴム弾性層の形成用材料として、導電剤が配合された液状シリコーンゴム(信越化学工業社製、X−34−264A/B、混合質量比30/70)を金型内に射出し、190℃で30分加熱し硬化させた後、脱型した。これにより、C=C結合を表面に残したシリコーンゴムを含むゴム弾性層(厚み3mm)が軸体の外周面に沿って一体的に形成されたベースロールを得た。

【0177】

[ベースロールの表面改質]

下記の表面改質剤Aを用い、表面改質剤A中にロール表面が浸るように25℃で30秒間ベースロールを浸漬し、酢酸エチルでロール表面を25℃で30秒間洗浄した後、100℃で10分間乾燥した。これにより、実施例1の現像ロールを得た。

【0178】

[表面改質剤Aの調製]

トリクロロイソシアヌル酸(東京化成工業社製)5質量部と、C=C結合含有シリコーンオイル(信越シリコーン社製、X−22−174DX)1質量部と、tert−ブチルアルコール80質量部と、酢酸エチル20質量部とを混合することにより、表面改質剤Aを調製した。

【0179】

(実施例2)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aに代えて下記の表面改質剤Bを用いて、ベースロールの表面改質を行った。より具体的には、下記の表面改質剤B中にロール表面が浸るように25℃で30秒間ベースロールを浸漬した後、150℃で20分間ベースロールの表面を熱処理した。これにより、実施例2の現像ロールを得た。

【0180】

[表面改質剤Bの調製]

トリチオシアヌル酸5質量部と、C=C結合含有シリコーンオイル(信越シリコーン社製、X−22−174DX)1質量部と、テトラヒドロフラン(THF)100質量部とを混合することにより、表面改質剤Bを調製した。

【0181】

(実施例3)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aに代えて下記の表面改質剤Cを用いて、ベースロールの表面改質を行った。より具体的には、下記の表面改質剤C中にロール表面が浸るように25℃で30秒間ベースロールを浸漬した後、150℃で20分間ベースロールの表面を熱処理した。これにより、実施例3の現像ロールを得た。

【0182】

[表面改質剤Cの調製]

2官能チオール化合物(昭和電工社製、KarenzMT BD1、2級チオール基含有)5質量部と、C=C結合含有シリコーンオイル(信越シリコーン社製、X−22−174DX)1質量部と、テトラヒドロフラン(THF)100質量部とを混合することにより、表面改質剤Cを調製した。

【0183】

(実施例4)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aに代えて下記の表面改質剤Dを用いて、ベースロールの表面改質を行った。より具体的には、下記の表面改質剤D中にロール表面が浸るように25℃で60秒間ベースロールを浸漬した後、水に30秒間浸漬することにより水洗した。これにより、実施例4の現像ロールを得た。

【0184】

[表面改質剤Dの調製]

次亜塩素酸tert−ブチル(東京化成工業(株)製)5質量部と、三フッ化ホウ素−ジエチルエーテル(BF3を48質量%含有、関東化学(株)製)10質量部とを、メチルエチルケトン100gに溶解させることにより、表面改質剤Dを調製した。

【0185】

(実施例5)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aに代えて下記の表面改質剤Eを用いて、ベースロールの表面改質を行った。より具体的には、下記の表面改質剤E中にロール表面が浸るように25℃で60秒間ベースロールを浸漬した後、水に30秒間浸漬することにより水洗した。これにより、実施例5の現像ロールを得た。

【0186】

[表面改質剤Eの調製]

トリチオシアヌル酸5質量部と、三フッ化ホウ素−ジエチルエーテル(BF3を48質量%含有、関東化学(株)製)10質量部とを、メチルエチルケトン100gに溶解させることにより、表面改質剤Eを調製した。

【0187】

(実施例6)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aによる表面改質に代えて紫外線による表面改質を行った。より具体的には、アイグラフィックス株式会社製の紫外線照射機「UB031−2A/BM」(水銀ランプ形式)を用い、周速:570〜590mm/secでロール体を回転させながら、照射強度:120mW/cm2、紫外線照射機の光源と弾性層の表面との距離:40mm、照射時間:30秒の条件にて紫外線による表面改質を行った。これにより、実施例6の現像ロールを得た。

【0188】

(実施例7)

ゴム弾性層成形用の成形型の作製において、めっき時間を38分に変更した以外は実施例1と同様にして実施例7の成形型を作製した。実施例7の成形型を用い、実施例1と同様にしてベースロールを得た後、実施例1と同様、表面改質剤Aを用い、作製したベースロールの表面改質を行った。これにより、実施例7の現像ロールを作製した。

【0189】

(実施例8)

成形型を形成するためのめっき液に配合する樹脂粒子として、アクリル粒子<1>に代えてアクリル粒子<2>(根上工業製、アートパールGR800、平均粒子径6μm)を用い、アクリル粒子<2>の配合量を12g/Lとし、めっき時間を30分に変更した以外は実施例1と同様にして、実施例8の現像ロールを作製した。

【0190】

(実施例9)

成形型を形成するためのめっき時間を60分に変更した以外は実施例1と同様にして、実施例9の現像ロールを作製した。

【0191】

(実施例10)

成形型を形成するためのめっき液に配合するアクリル粒子<1>の配合量を15g/Lに変更し、めっき時間を60分に変更した以外は実施例1と同様にして、実施例10の現像ロールを作製した。

【0192】

(参考例)

[被覆層Fの形成]

実施例1と同様の構成のベースロールを用い、ゴム弾性層の外周面に、ロールコート法により、下記の被覆層組成物をコーティングした後、170℃で60分熱処理して、凸部間における厚さが4μmの被覆層Fを形成した。これにより、参考例に係る現像ロールを作製した。

【0193】

[被覆層組成物の調製]

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100質量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10質量部をボールミルを用いて混練した後、MEK400質量部を加えて混合・攪拌することにより、参考例の被覆層組成物を調製した。

【0194】

(比較例)

<現像ロールの作製>

[ベースロールの作製]

金型基材の型内面にめっき膜を形成しないで、内径16mmの円筒形の金型基材をそのままゴム弾性層成形用の成形型として用いた以外は実施例1と同様にして、比較例のベースロールを作製した。比較例のベースロールの表面には、成形型の型転写による凸部は形成されていない。

【0195】

[被覆層Gの形成]

比較例のベースロールのゴム弾性層の外周面に、ロールコート法により、下記の比較例の被覆層組成物をコーティングした後、170℃で60分熱処理して、凸部間における厚さが6μmの被覆層Gを形成した。これにより、比較例に係る現像ロールを作製した。

【0196】

[被覆層組成物の調製]

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100質量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10質量部、アクリル粒子<3>(根上工業製、アートパールGR600、平均粒子径10μm)15質量部をボールミルを用いて混練した後、MEK400質量部を加えて混合・攪拌することにより、比較例の被覆層組成物を調製した。

【0197】

各現像ロールについて、ゴム弾性層の凸部の高さ(h)と、ゴム弾性層の表面を観察したときの凸部の径(φ1)と、ゴム弾性層表面における凸部の面積割合(Ap1)と、凸部と凸部との間の部分における被覆層の厚さ(t)と、をそれぞれ測定した。また、各現像ロールについて、層形成ブレードへのトナー粒子の固着性について評価を行った。さらに、画像のきめの細かさについて評価した。測定方法および評価方法は以下に示す。また、測定結果およ評価結果を表1に示す。

【0198】

(凸部の高さの測定方法)

現像ロールのロール中央部の3箇所について各3点の凸部の高さを測定し、合計9点の凸部の高さの平均値を凸部の高さとした。より具体的には、ロール中央部で周方向に切断した断面を、Nakaden製「Mx−1200E」で1000倍に拡大して観察し、測定した。

【0199】

(凸部の径(φ1)の測定方法)

ゴム弾性層の外周表面の任意の位置を、Nakaden製「Mx−1200E」で拡大観察することにより、凸部の径(φ1)を測定した。

【0200】

(凸部の面積割合(Ap1)の測定方法)

ゴム弾性層の外周表面の任意の位置を、Nakaden製Mx−1200Eで拡大し、0.5×0.4mmの領域を1280×1024dpiの解像度で取り込んだ。次いで、得られた画像をモノクロ変換し、画像上の照度むらを平滑化するために平滑フィルタでノイズ除去した。次いで、ナノシステム株式会社製NanoHunter NS2K−Pro/Ltを用いて、判別分析法により二値化処理した。次いで、二値化した画像を白黒反転処理し、画像中で白色となっている凸部内のノイズを除去(白色部分の内部にある黒色部分を穴埋めした)した後、この白色部分の面積を計測した。この白色部分が凸部である。

【0201】

(被覆層の厚さの測定方法)

現像ロールのロール中央部の3箇所について各3点の膜厚を測定し、合計9点の膜厚の平均値を被覆層の厚さとした。より具体的には、ロール中央部で周方向に切断した断面を、Nakaden製「Mx−1200E」で1000倍に拡大して観察し、測定した。

【0202】

(トナー固着性)

現像ロールを市販のカラーレーザープリンター(沖データ社製、「C5900」)に組み込み、28℃×80%RHの環境下にて、マゼンタで画像出しを通紙1000枚、5000枚、30000枚(各A4サイズ)行い、耐久後の層形成ブレードへのトナー粒子の固着具合を判定した。固着箇所が1箇所以下の場合を(○)固着箇所が2〜4箇所の場合を(△)、固着箇所が5箇所以上の場合を(×)とした。

【0203】

(画像のきめの細かさ)

現像ロールを市販のカラーレーザープリンター(沖データ社製、「C5900」)に組み込み、28℃×80%RHの環境下にて、ハーフトーン画像の画像出し(A4サイズ)を行った。得られた画像内の領域を9分割(3×3)し、各領域のマクベス濃度をそれぞれ測定した。9点のマクベス濃度を比較し、最高値と最低値との差を求めることにより、ハーフトーン画像の濃度のバラツキを評価した。濃度のバラツキが0.02以下の場合を良好「○」、0.03〜0.04の場合をやや劣る「△」、0.05以上を不良「×」とした。

【0204】

【表1】

【0205】

参考例の現像ロールは、ゴム弾性層の外周に被覆層を形成しているため、ゴム弾性層の表面の微小な凸部が埋もれて消失し、ロール表面において凸部が疎となる部分が発生している。このため、画像のきめの細かさの点でやや劣っている。

【0206】

比較例の現像ロールは、凹凸形状のないゴム弾性層の外周に樹脂粒子を含有する被覆層を形成しているため、耐久評価の結果、5000枚印刷後には層形成ブレードへのトナー固着が確認された。

【0207】

これに対し、実施例によれば、耐久評価の結果、30000枚印刷後でも層形成ブレードへのトナー固着は確認されなかった。また、画像のきめの細かさも良好であった。

【0208】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【符号の説明】

【0209】

10 電子写真機器用現像ロール

12 軸体

14 ゴム弾性層

16 凸部

20 成形型

22 成形型基材

24 めっき膜

24a 凹部

【技術分野】

【0001】

本発明は、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器に好適に用いられる電子写真機器用現像ロールに関するものである。

【背景技術】

【0002】

従来より、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器が知られている。電子写真機器の内部には、通常、感光ドラムが組み込まれており、感光ドラムの周囲には、現像ロール、帯電ロール、転写ロール、トナー供給ロールなどの導電性ロールが配設されている。

【0003】

この種の電子写真機器の現像ロールとしては、種々の構成のものがあり、例えば、軸体と、軸体の外周に形成されたゴム弾性層と、ゴム弾性層の外周に形成された被覆層と、を備えたものが知られている。この際、トナーの搬送性や帯電性を高めるなどの目的で、現像ロールの表面に凹凸形状を形成することがある。

【0004】

例えば特許文献1には、ウレタン樹脂などの樹脂粒子を分散させた塗料をゴム弾性層の表面に塗布して、樹脂粒子を分散させた被覆層をゴム弾性層の表面に形成することにより、ロール表面に凹凸形状を形成することが示されている。

【0005】

また、特許文献2には、ゴム弾性層の成形用金型の型内面を無電解めっきする際に、めっき反応中に発生する水素ガスをめっき表面に吸着しやすくして、その吸着した部分でめっきの析出を阻害することにより、成形用金型の内面にめっきの欠陥による凹部を形成し、これをゴム弾性層の表面に型転写することで、ロール表面に凹凸形状を形成することが示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−132732号公報

【特許文献2】特開2006−184608号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の構成では、被覆層に樹脂粒子が分散されていることから、ロール表面の樹脂粒子が存在する部分(凸部)が他の部分よりも硬い。また、ロール表面の凸部は、トナーの搬送時に層形成ブレードと特に接触する部分であり、層形成ブレードはこの凸部に接触する部分で応力を受けやすい。このため、層形成ブレードとロール表面の凸部との間でトナー粒子が潰れやすく、現像ロールの使用を繰り返すうちに層形成ブレードの表面などにトナーが固着する問題が生じやすかった。

【0008】

また、特許文献2に記載の構成では、反応にまかせる部分が大きいため、成形用金型の内面の凹部の大きさや分布などを制御することができない。そして、成形用金型の内面に形成された凹部の大きさは、トナー粒子の平均粒子径よりも大きすぎる。また、この凹部は、成形用金型の内面にまばらに形成され、成形用金型の内面に占める凹部の割合が小さい。さらに、凹部と凹部との間隔が広すぎて、成形用金型の内面に平滑な部分が多すぎる。

【0009】

このため、特許文献2に記載の現像ロールでは、層形成ブレードは、現像ロールの表面の凸部や平坦部と面接触しやすい。これにより、層形成ブレードのロール表面と接触する部分に応力が集中するため、層形成ブレードとロール表面との間でトナー粒子が潰れやすく、現像ロールの使用を繰り返すうちに層形成ブレードの表面などにトナーが固着する問題が生じやすかった。

【0010】

また、高画質な画像を提供するためには、画像のきめが細かいと有利である。しかしながら、従来の現像ロールにおいては、画像のきめの細かさを高めるための対策がなされていなかった。

【0011】

本発明が解決しようとする課題は、層形成ブレードへのトナー粒子の固着を長期に渡って抑制できるとともに、画像をきめ細かくできる電子写真機器用現像ロールを提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するため本発明に係る電子写真機器用現像ロールは、軸体と、前記軸体の外周に形成されたゴム弾性層と、を備えた電子写真機器用現像ロールであって、前記ゴム弾性層の表面には、型転写により、径φ1に対する高さhの比(h/φ1)が0.5以上の凸部が多数形成されており、該多数の凸部が形成されたゴム弾性層の表面には、さらに、トナー離型性を高める表面改質が施されており、前記表面改質には、下記のa〜dのいずれかが用いられていることを要旨とするものである。

(a)前記ゴム弾性層の表面に、下記のa1成分とa2成分とを接触させる表面処理A

(a1)トリクロロイソシアヌル酸

(a2)不飽和炭素−炭素二重結合と、前記ゴム弾性層の表面に機能を付与するための官能基と、を有する化合物

(b)前記ゴム弾性層の表面に、下記のb1成分とb2成分とを接触させる表面処理B

(b1)チオール基を2つ以上有する化合物

(b2)チオール基と反応可能な官能基と、前記ゴム弾性層の表面に機能を付与するための官能基と、を有する化合物

(c)前記ゴム弾性層の表面に、下記のc1成分とc2成分とを接触させる表面処理C

(c1)X1(OX2)n(但し、式中、X1は水素原子、アルカリ金属元素、アルカリ土類金属元素またはアルキル基、X2はハロゲン原子、nはX1の価数と同一の整数を表す。)、および、分子中に−CONX2−結合を有する化合物(但し、X2は、ハロゲン原子)から選択される1種または2種以上

(c2)BF3

(d)紫外線による表面処理D

【発明の効果】

【0013】

本発明に係る電子写真機器用現像ロールによれば、軸体の外周に形成されたゴム弾性層の表面に、型転写により、径φ1に対する高さhの比(h/φ1)が0.5以上となる凸部が多数形成されている。このように、凸部の高さを高くすることで、層形成ブレードが押し当てられても、凸部と凸部との間の凹部にクリアランスが保持される。これにより、ロール表面に対し、トナー粒子の面による接触が低減されるため、長期に渡って層形成ブレード表面へのトナー粒子の固着が抑制される。

【0014】

さらに、多数の凸部が形成されたゴム弾性層の表面に被覆層を形成せずに表面改質を施していることから、ゴム弾性層の表面に形成された微細な凹凸形状がそのままの状態で維持されている。型転写によれば、ロール表面には、径φ1に対する高さhの比(h/φ1)が0.5以上となる凸部以外にも、これより低い高さの凸部が存在する。この微小な凸部が消失せずにロール表面に残っているため、ロール表面において凸部が疎となる部分が発生するのを抑えられる。すなわち、ロール表面において、凸部の密度にばらつきが生じにくくされたため、得られる画像について、濃度のばらつきが抑えられる。これにより、きめの細かい画像を得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る電子写真機器用現像ロールの模式図(a)およびそのA−A断面図(周方向断面図)である。

【図2】図1(b)のロール表面の一部拡大図(B部の拡大図)である。

【図3】ゴム弾性層の表面に層形成ブレードが押し当てられたときの様子を示す模式図である。

【図4】ゴム弾性層表面の撮影画像を判別分析法を用いて二値化したときの状態を説明する模式図である。

【図5】ゴム弾性層の型成形に好適な成形型の一例の周方向断面図である。

【図6】図5に示す成形型の製造工程の一例を示す図である。

【図7】図5に示す成形型の製造工程の一例を示す図である。

【図8】実施例1の成型用金型の周方向断面写真である。

【発明を実施するための形態】

【0016】

次に、本発明の電子写真機器用現像ロール(以下、現像ロールということがある。)について、図を参照しつつ、詳細に説明する。

【0017】

図1(a)は、一実施形態に係る現像ロールの模式図であり、図1(b)は、図1(a)に示す現像ロールのA−A断面図(周方向断面図)である。図2(a)(b)は、図1(b)に示す現像ロールのロール表面のB部における一部拡大図である。図3は、ゴム弾性層の表面に層形成ブレードが押し当てられたときの様子を示す模式図である。図4は、ゴム弾性層表面の撮影画像を判別分析法を用いて二値化したときの状態を説明する模式図である。

【0018】

図1に示すように、現像ロール10は、軸体12と、軸体12の外周に形成されたゴム弾性層14と、を備えている。現像ロール10においては、ゴム弾性層14が現像ロール10の最外層であり、ゴム弾性層14が現像ロール10の表面を構成する層である。したがって、ゴム弾性層14の外周には、被覆層が形成されていない。

【0019】

図2(a)(b)に示すように、ゴム弾性層14の表面には、複数の凸部16が形成されており、ゴム弾性層14は、表面に凹凸形状を有する。これにより、トナー搬送性や帯電性の向上が図られている。これら複数の凸部16は、型転写により形成されたものである。

【0020】

凸部16の径の大きさをφ1とし、凸部16の高さをhとしたときに、複数の凸部16のうちの一部の凸部16(16a)は、径φ1に対する高さhの比(h/φ1)が0.5以上となるように設定されている。また、これら複数の凸部16は、型転写により形成されたものであるため、ゴム弾性層14の表面には、径φ1に対する高さhの比(h/φ1)が0.5以上となる凸部16(16a)以外にも、これより低い高さの凸部16(16b)が存在する。

【0021】

図2(a)には、径φ1に対する高さhの比(h/φ1)が0.5以上1.0未満となる凸部16(16a)と、h/φ1が0.5未満となる凸部16(16b)とを有する表面構造の一例を示す。一方、図2(b)には、径φ1に対する高さhの比(h/φ1)が1.0以上となるものを含む、0.5以上となる凸部16(16a)と、h/φ1が0.5未満となる凸部16(16b)とを有する表面構造の一例を示す。

【0022】

現像ロール10においては、複数の凸部16のうちの一部の凸部16の高さを比較的高く設定したことにより、図3に示すように、ゴム弾性層14の表面に層形成ブレード32が押し当てられても、凸部16と凸部16との間の凹部にクリアランスが保持される。これにより、ロール表面に対し、トナー粒子30の面による接触が低減される(点による接触が生じやすくなる)ため、層形成ブレード32の表面へのトナー粒子30の固着が長期に渡って抑制される。

【0023】

複数の凸部16のうち、h/φ1比が0.5以上の凸部16(16a)の占める割合は、特に限定されるものではないが、層形成ブレード表面へのトナー粒子の固着を抑制しやすいなどの観点から、50%以上であることが好ましい。より好ましくは70%以上である。一方、h/φ1比が0.5以上の凸部16(16a)の占める割合の上限値は、特に限定されるものではない。

【0024】

複数の凸部16同士は、径φ1の大きさが互いに同じ大きさであっても良いし、互いに異なる大きさであっても良いし、一部の凸部16同士において径φ1の大きさが互いに同じ大きさであっても良い。また、複数の凸部16同士は、高さhが互いに同じであっても良いし、互いに異なっていても良いし、一部の凸部16同士において高さhが同じであっても良い。

【0025】

上記h/φ1比が0.5以上の凸部16(16a)については、より好ましくはh/φ1比が0.8以上、さらに好ましくはh/φ1比が1.0以上であると良い。h/φ1比が1.0以上の凸部16(16a)を有する場合には、ゴム弾性層14の表面に層形成ブレードが押し当てられたときに凸部16と凸部16との間の凹部にクリアランスを確保する効果が特に高い。

【0026】

ゴム弾性層14の表面に形成される凸部16については、上記h/φ1比の上限値としては、2以下であることが好ましい。凸部16のh/φ1比が2を超える場合、凸部16の形成方法に起因して、凸部16の基端における径の大きさが中間部分における径の大きさよりも小さくなりすぎて、凸部16がいわゆる紡錘形状になりやすい。そのため、凸部16の強度が低下しやすい。あるいは、凸部16の形成方法に起因して、凸部16の形成が困難となるおそれがある。また、同様の理由で、上記h/φ1比の上限値としては、より好ましくは1.8以下、さらに好ましくは1.7以下である。

【0027】

凸部16の径φ1の大きさとしては、1〜15μmの範囲内が好ましい。トナー粒子の平均粒子径は、通常、5〜12μmの範囲内であるため、凸部16の径φ1の大きさがこの範囲内である場合には、凸部16の径φ1はトナー粒子と同等以下の大きさとなる。そのため、1つの凸部16とトナー粒子との間での面による接触が低減される。凸部16の径φ1の大きさが15μmを超える場合には、1つの凸部16とトナー粒子との間で面による接触が生じやすい。そのため、層形成ブレード表面へのトナー粒子の固着が生じやすくなる。一方、凸部16の径φ1の大きさが1μm未満では、層形成ブレードが押し当てられたときに、凸部16と凸部16との間の凹部のクリアランスが保持されにくい場合がある。凸部16の径φ1の大きさとしては、より好ましくは2〜10μmの範囲内、さらに好ましくは5〜10μmの範囲内である。

【0028】

凸部16の高さhとしては、1〜30μmの範囲内が好ましい。より好ましくは2〜25μmの範囲内、さらに好ましくは4〜20μmの範囲内である。凸部16をより高く設定することにより、トナーの搬送性や帯電性を向上できる。また、ゴム弾性層14の表面に層形成ブレードが押し当てられたときに凸部16と凸部16との間の凹部にクリアランスを確保する効果を高くできる。

【0029】

ゴム弾性層14の表面において、凸部16の面積割合Ap1は、42〜78.5%の範囲内にあることが好ましい。より好ましくは45〜60%の範囲内である。Ap1が特定範囲内にあれば、凸部16と凸部16との間の凹部の広さがトナー粒子の平均粒子径と同等以下の大きさに構成できる。トナー粒子の平均粒子径に比較して凸部16と凸部16との間の間隔が十分に狭いため、複数の凸部16との間でトナー粒子は確実に点接触される。これにより、トナー粒子への負荷が軽減されるため、確実に、層形成ブレード表面へのトナー粒子の固着が抑制される。なお、凸部16の面積割合Ap1は、h/φ1比が0.5以上の凸部16(16a)を含む全ての凸部16についての面積割合をいう。

【0030】

Ap1が78.5%を超える場合には、トナー粒子の平均粒子径に比較して凸部16と凸部16との間が狭くなり、層形成ブレードが押し当てられたときに、凸部16と凸部16との間の凹部のクリアランスが保持されにくい場合がある。そのため、トナー粒子の面による接触が生じやすい。一方、Ap1が42%未満の場合には、凸部16と凸部16との間が広くなり、凸部16と凸部16との間の凹部でトナー粒子の面による接触が生じやすい。

【0031】

ここで、凸部16の面積割合Ap1は、ゴム弾性層14の表面を観察したときの凸部16の面積割合である。具体的には、ゴム弾性層14の表面の撮影画像を判別分析法を用いて二値化したときの凸部16の面積割合である。撮影画像は、ゴム弾性層14の表面の0.4×0.4mm以上のエリアを、少なくとも1000×1000dpi以上の解像度にて撮影したものを用いる。このとき、画像上で、1ドットの大きさが、凸部16の径の1/15以下になるように設定する。

【0032】

上記Ap1を算出するには、具体的には、ゴム弾性層14の表面をレンズで拡大し、0.5×0.4mmの領域を1280×1024dpiの解像度で取り込み、これを評価対象とする。次いで、画像を二値化しやすいように、得られた画像をモノクロ変換し、画像上の照度むらを平滑化するために、平滑フィルタでノイズ除去してから、判別分析法を用いて二値化する。図4には、二値化した画像の一例の模式図を示す。

【0033】

次いで、凸部16の面積を計算するため、また、ノイズ除去しやすくするために、二値化した画像を白黒反転処理し、凸部16である白色部分の内部に発生しているノイズを穴埋め除去した後、白色部分の面積を計測する。面積の計測は、一般的に用いられる画像処理ソフトを用いて行なうことができる。

【0034】

このような一連の画像処理には、一般的な顕微鏡を用いることができるが、特に、Nakaden製のマイクロスコープMx−1200Eなどを用いることが好ましい。一般的な顕微鏡では、例えば、ゴム弾性層14の表面の凸部16の存在しない部分に焦点を合わせる作業を行なうが、マイクロスコープMx−1200Eでは、三次元深度合成画像を簡便に撮影できるので、凹凸のあるゴム弾性層14の表面を、よりクリアに観察することができる。二値化処理は、例えば、ナノシステム株式会社製NanoHunter NS2K−Pro/Ltなどを用いて行なうことができる。

【0035】

ゴム弾性層14の凸部16の径φ1、高さhは、現像ロール10の周方向断面を観察できるレーザー顕微鏡(例えば、(株)キーエンス製、VK−9510)やマイクロスコープ(例えば、Nakaden製、Mx−1200E)などを用いて測定することができる。

【0036】

ゴム弾性層14は、成形型を用いて型成形により形成することができる。より具体的には、図5に示すような円筒状の成形型を用い、成形型の中空部に軸体12をセットし、成形型と軸体12との間の空隙部にゴム材料を注型して加熱架橋させた後、成形型から脱型することにより、軸体12の外周にゴム弾性層14を形成することができる。

【0037】

この場合、成形型として、ゴム弾性層14の複数の凸部16を形成するための複数の凹部を成形型の内面(転写面)に有する成形型20を用い、型成形と同時に表面の凸部16を形成することができる。また、複数の凸部16を有しないゴム弾性層14を型成形した後、複数の凹部を成形型の内面(転写面)に有する成形型20を用い、複数の凸部16を有しないゴム弾性層14の表面に複数の凸部16を型転写することもできる。

【0038】

ゴム弾性層14は、型成形以外の公知の方法によっても形成することができる。型成形以外の方法としては、押出成形などの方法を挙げることができる。押出成形では、軸体12の外周に直接あるいは接着剤などの接着層を介してゴム弾性層14を成形しても良いし、ゴム弾性層14とするためのチューブ体を、別途、チューブ状に成形しても良い。押出成形によりゴム弾性層14あるいはゴム弾性層14とするためのチューブ体を形成する場合には、押出成形と同時に表面の凸部16を形成することはできないため、押出成形後に、複数の凹部を成形型の内面(転写面)に有する成形型20を用い、複数の凸部16を有しないゴム弾性層14の表面に複数の凸部16を型転写することができる。

【0039】

ゴム弾性層14の表面に複数の凸部16を型転写する際に好適に用いることができる成形型の構成としては、図5に示す成形型20などを挙げることができる。成形型20は、円筒形の成形型基材22と、成形型基材22の内周面に形成されためっき膜24とを備えたもので構成されている。このめっき膜24の表面には、径φ2に対する深さd2の比(d2/φ2)が0.5以上の凹部が多数形成されている。成形型20の内周面にはアスペクト比の高い凹部が多数形成されているため、ゴム弾性層14の外周面には、この凹部に対応する凸部16が転写形成される。これにより、ゴム弾性層14の表面には、アスペクト比の高い凸部16が多数形成される。

【0040】

このような成形型20を製造する方法の一例としては、円筒状の成形型基材22の内周面に無電解めっき層を形成する無電解めっき工程と、形成された無電解めっき層の表面に多数の凹部を形成する凹部形成工程とを備える方法を挙げることができる。

【0041】

図6および図7に、成形型20を製造する方法の一例を説明する工程図を示す。図6および図7は、図5に示すC部を拡大して示したものである。

【0042】

無電解めっき工程では、まず、樹脂粒子26を含有させためっき液の調製を行う。次いで、調製しためっき液を用いて、成形型基材22の内周面に無電解めっきを行う。この無電解めっきの際に、樹脂粒子26はめっき金属と共析する。これにより、無電解めっき層28内に樹脂粒子26が含有される。

【0043】

図6に示す例では、図6(a)に示すように、樹脂粒子の頂点が露出されるように、樹脂粒子26の頂点よりも低い高さまで、めっき金属を結晶成長させている。一方、図7に示す例では、図7(a)〜(b)に示すように、無電解めっき層28内に含有される樹脂粒子26の頂点以上の高さまで、無電解めっき層28の厚さ方向に沿って(図7(b)中の上方向に向かって)めっき金属を結晶成長させている。

【0044】

図7(a)〜(b)に示すようにめっき金属を結晶成長させるには、例えば、めっき液の錯化剤としてアミン化合物を用いると良い。これによれば、めっき金属を柱状に結晶成長させることができる。したがって、例えばめっき液の錯化剤としてアミン化合物を用いることにより、無電解めっき層28の厚さ方向に沿ってめっき金属を結晶成長させることができる。

【0045】

めっき金属が柱状に結晶成長する場合、樹脂粒子26の頂点以上の高さまでめっきを行っても、無電解めっき層28の厚さ方向と直交する方向には結晶成長しにくく、樹脂粒子26は無電解めっき層28内に埋まりにくい。無電解めっき層28において、樹脂粒子26の上方には、無電解めっき層28の厚さ方向に沿って樹脂粒子26の表面から無電解めっき層28の外に連通された連通孔28aが形成される。

【0046】

一方、図6(a)に示すように、樹脂粒子26の頂点よりも低い高さまで、めっき金属を結晶成長させる場合には、めっき液の錯化剤としてアミン化合物を用いても良いし、用いなくても良い。めっき液の錯化剤としてアミン化合物を用いない場合には、主に、無電解めっき層28の厚さ方向と直交する方向に沿ってめっき金属が結晶成長する(層状にめっき金属が結晶成長する)こととなるため、樹脂粒子26の頂点よりも高くめっき金属を結晶成長させると、めっき金属で樹脂粒子を覆い、樹脂粒子26が無電解めっき層28内に埋まるおそれがある。

【0047】

凹部形成工程では、樹脂粒子26が可溶な溶媒を用いて、無電解めっき層28内の樹脂粒子26を溶解除去することを行う。より具体的には、例えば、樹脂粒子26が可溶な溶媒中に、無電解めっき層28を形成した成形型基材22を浸漬するなどにより行う。この溶媒で樹脂粒子26を溶解除去することにより、樹脂粒子26が存在していた部分に凹部24aが形成される。

【0048】

図6に示す例では、樹脂粒子26の頂点よりも低い高さまで、めっき金属を結晶成長させていることから、図6(b)に示すように、凹部24aの深さは、樹脂粒子26の平均粒子径よりも小さいものとなるが、樹脂粒子26の半径(平均粒子径の1/2の大きさ)以上にすることは可能である。したがって、得られるめっき膜24の表面には、径φ2に対する深さd2の比(d2/φ2)が0.5以上の凹部24aを多数形成できる。図6に示す例では、例えば、図2(a)に示す表面構造を得ることができる。

【0049】

一方、図7に示す例では、樹脂粒子26の頂点以上の高さまで、めっき金属を結晶成長させているが、連通孔28aにより、無電解めっき層28に含有される樹脂粒子26を溶解除去することが可能になっている。そして、図7に示す例では、樹脂粒子26の頂点以上の高さまで、めっき金属を結晶成長させていることから、図7(c)に示すように、凹部24aの深さを、樹脂粒子26の平均粒子径よりも大きいものにすることが可能である。したがって、得られるめっき膜24の表面には、径φ2に対する深さd2の比(d2/φ2)が1.0以上の凹部24aを多数形成できる。すなわち、この場合には、アスペクト比の高い凹部が形成できる。図7に示す例では、例えば、図2(b)に示す表面構造を得ることができる。

【0050】

なお、樹脂粒子26が可溶な溶媒としては、アセトン、MEK、トルエン、THF、DMF、NMPなどを挙げることができる。溶媒は、樹脂粒子26の種類に応じて適宜選択して用いれば良い。また、2種以上の溶媒を混合して用いても良い。

【0051】

めっき液には、金属イオン、還元剤、錯化剤、pH緩衝剤、上記樹脂粒子26などが含まれる。金属イオンは、めっき金属のイオンである。めっき金属としては、ニッケル、コバルト、銅、金、銀などを挙げることができる。このうち、耐食性やコスト面などからニッケルが好ましい。還元剤としては、次亜リン酸、ジメチルアミンボラン、ヒドラジンなどを挙げることができる。このうち、めっき液の安定性などの観点から、次亜リン酸が好ましい。pH緩衝剤としては、乳酸、酢酸、コハク酸などを挙げることができる。

【0052】

錯化剤としては、カルボン酸やアミン化合物を挙げることができる。錯化剤としては、カルボン酸のみを用いても良いし、アミン化合物のみを用いても良いし、カルボン酸とアミン化合物とを併用しても良い。カルボン酸とアミン化合物とを併用する場合には、めっき金属とともに樹脂粒子26を高密度に共析させることができる。アミン化合物を用いる場合には、上述するように、めっき金属を柱状に結晶成長させることができる。

【0053】

アミン化合物としては、具体的には、グリシン、アラニン、エチレンジアミン、プロパンジアミンなどを挙げることができる。このうち、樹脂粒子26の分散安定性が高いなどの観点から、グリシンが好ましい。カルボン酸としては、クエン酸、リンゴ酸、酒石酸などを挙げることができる。このうち、特に樹脂粒子26を高密度に共析させやすいなどの観点から、クエン酸が好ましい。錯化剤としては、特に、グリシンとクエン酸とを併用することが好ましい。

【0054】

めっき液の錯化剤としてアミン化合物を用いる場合、無電解めっき工程の最初からアミン化合物を用いても良いし、無電解めっき工程の途中からアミン化合物を用いても良い。前者の場合には、例えば、アミン化合物を含有する同一のめっき液を用いて、一工程で樹脂粒子26の頂点以上の高さまでめっきを行うことができる。一方、後者の場合には、無電解めっき工程の途中で、めっき液を、アミン化合物を含有するめっき液に変更する。具体的には、例えば、樹脂粒子26の頂点を超えない高さまで(例えば樹脂粒子26の高さ方向の半分まで)は、アミン化合物を含有しないめっき液を用いてめっきを行い、その後、アミン化合物を含有するめっき液に変更し、樹脂粒子26の頂点以上の高さまでめっきを行う。これにより、無電解めっき工程の途中から、めっき金属を柱状に結晶成長させることができる。

【0055】

めっき液には、さらに、界面活性剤を配合することもできる。界面活性剤としては、カチオン性界面活性剤、両性界面活性剤などを挙げることができる。このうち、樹脂粒子26の分散度を高めることができるなどの観点から、カチオン性界面活性剤を配合することが好ましい。また、このように樹脂粒子26を正電荷に帯電させてからめっき液中に添加することで、樹脂粒子26の無電解めっき層28への共析量を上げることができる。

【0056】

カチオン性界面活性剤としては、ラウリルトリメチルアンモニウムクロライド、エチレンオキサイド付加型アンモニウムクロライドなどの4級アンモニウム塩型のものなどを挙げることができる。これらは単独で用いても良いし、併用しても良い。また、両性界面活性剤としては、ラウリルベタイン、アミドプロピルベタイン、ジメチルアルキルベタイン等のベタイン型のものなどを挙げることができる。これらは単独で用いても良いし、併用しても良い。カチオン性界面活性剤の配合量あるいは両性界面活性剤の配合量は、0.01〜10g/Lの範囲内であることが好ましい。

【0057】

樹脂粒子26には、溶媒に可溶な樹脂粒子を用いる。このような樹脂粒子としては、アクリル粒子、スチレン粒子、ウレタン粒子、ナイロン粒子、シリコーン粒子、セルロース粒子などを挙げることができる。樹脂粒子26としては、単独種類のものを用いても良いし、複数種類のものを併用しても良い。このうち、めっき液への分散性に優れ、めっき膜24の表面により均一な凹凸表面を形成できるなどの観点から、アクリル粒子、スチレン粒子が好ましい。

【0058】

樹脂粒子26の平均粒子径は、型転写の際にトナー粒子の平均粒子径と同等以下の大きさの凸部16をゴム弾性層14の表面に形成できるなどの観点から、15μm以下であることが好ましい。より好ましくは1〜15μmの範囲内、さらに好ましくは2〜10μmの範囲内である。樹脂粒子26としては、平均粒子径の異なるものを併用しても良い。樹脂粒子26の平均粒子径は、日機装社製マイクロトラック粒度分布測定装置UPA−EX150型により測定できる。

【0059】

樹脂粒子26のめっき液への配合量としては、樹脂粒子26の平均粒子径が1〜15μmの範囲内である場合において、0.1〜100g/Lの範囲内であることが好ましい。より好ましくは3〜20g/Lの範囲内である。これにより、型転写の際に、ゴム弾性層14の表面に、トナー粒子の平均粒子径と同等以下の大きさの凹部(凸部16と凸部16との間の部分)を形成できる。

【0060】

樹脂粒子26の平均粒子径の大きさを調整することにより、成形型20の凹部24aの径φ2および現像ロール10の凸部16の径φ1の大きさを調整することができる。また、樹脂粒子26のめっき液への配合量を調整することにより、成形型20の凹部24aの面積割合Ap2および現像ロール10の凸部16の面積割合Ap1を調整することができる。

【0061】

樹脂粒子26には、めっき液に対する濡れ性を高めるなどの目的で、めっき液に添加する前に、塩酸や硫酸などの酸によるエッチング処理などを施すこともできる。さらに、樹脂粒子26を添加しためっき液を超音波処理して、樹脂粒子26の分散度をさらに高めることもできる。

【0062】

ここで、多数の凸部16が形成されたゴム弾性層14の表面には、さらに、トナー離型性を高める表面改質が施されている。表面改質には、下記のa〜dのいずれかが用いられている。

【0063】

(a)は、ゴム弾性層の表面に、下記のa1成分とa2成分とを接触させる表面処理Aである。a2成分は、1種類の化合物のみで構成されていても良いし、2種類以上の化合物の混合物で構成されていても良い。

(a1)トリクロロイソシアヌル酸

(a2)不飽和炭素−炭素二重結合と、ゴム弾性層の表面に機能を付与するための官能基(以下、特定の官能基ということがある。)と、を有する化合物

【0064】

表面処理Aでは、ゴム弾性層の表面に、a1成分とa2成分とを同時に接触させても良いし(同時接触)、a1成分を接触させた後にa2成分を接触させても良い(段階接触)。前者の場合には、a1成分とa2成分とを含有する表面改質剤を用いる。この場合、a2成分の不飽和炭素−炭素二重結合にa1成分が付加反応する。この反応は、室温で十分に進行する。この反応を、以下の式1に示す。後者の場合には、a1成分を含有する表面改質剤とa2成分を含有する表面改質剤とを段階的に用いる。

【0065】

【化1】

【0066】

ただし、R1は、特定の官能基を有する置換基である。R2、R3、R4は、R1と同じ構造の置換基であっても良いし、R1とは異なる特定の官能基を有する置換基であっても良いし、アルキル基や水素基であっても良い。また、R1、R2、R3、R4同士が互いに異なる特定の官能基を有する置換基であっても良いし、R1、R2、R3、R4のうちの一部が同じ置換基であっても良い。より好ましくは、安定性などの観点から、R2、R3、R4は水素基が良い。

【0067】

表面処理Aは、不飽和炭素−炭素二重結合を持つ有機成分を含有するポリマーにより形成されているゴム弾性層に対して適用することができる。有機成分は、ゴム弾性層のポリマー成分であっても良いし、ポリマー成分に混合される低分子量成分やオリゴマー成分などであっても良い。すなわち、ポリマー成分自身が不飽和炭素−炭素二重結合を持っていても良いし、ポリマー成分に混合される低分子量成分やオリゴマー成分などが不飽和炭素−炭素二重結合を持っていても良い。なお、ポリマー成分としては、ゴム、樹脂、エラストマーのいずれであっても良い。

【0068】

不飽和炭素−炭素二重結合を持つポリマー成分としては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、アクリロニトリルブタジエンゴム(NBR)、スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、エチレンプロピレンジエンゴム(EPDM)などを挙げることができる。

【0069】

また、本来であれば不飽和炭素−炭素二重結合を持たないポリマー成分であっても、不飽和炭素−炭素二重結合を持つモノマー成分との共重合により不飽和炭素−炭素二重結合が導入されたポリマー成分とすることができる。このような、本来であれば不飽和炭素−炭素二重結合を持たないポリマー成分としては、アクリルゴム(ACM)、フッ素ゴム(FKM)、クロロスルホン化ポリエチレン(CSM)、ヒドリンゴム(CO、ECO等)、シリコーン(Q)、ウレタン(U)、エチレン−酢酸ビニル共重合体(EVA)、ポリエチレン樹脂、エポキシ樹脂、ポリアミドなどを挙げることができる。

【0070】

不飽和炭素−炭素二重結合を持つモノマー成分としては、液状ゴム、ブタジエンジオールなどを挙げることができる。

【0071】

例えばウレタンの場合には、2液性ウレタン塗料に液状のブタジエンジオールを添加することにより、不飽和炭素−炭素二重結合をウレタン中に導入できる。

【0072】

不飽和炭素−炭素二重結合を持つ低分子量成分や不飽和炭素−炭素二重結合を持つオリゴマー成分を混合する際、ポリマー成分に混合されただけのこれらの成分がゴム弾性層からブリードするのを防止するには、例えば、ポリマー成分とSP値(溶解度パラメータ)の近い材料を選択するか、あるいは、これらの成分の分子量を極力大きくする(例えば、分子量2000以上のものを用いるなど)ことが好ましい。

【0073】

表面処理Aを行うと、同時接触による場合には、a2成分の不飽和炭素−炭素二重結合にa1成分が付加反応したものが、ゴム弾性層の不飽和炭素−炭素二重結合に付加反応する。段階接触による場合には、トリクロロイソシアヌル酸がゴム弾性層の不飽和炭素−炭素二重結合に付加反応した後、イソシアヌル酸骨格に残っているN−Cl結合部分で、a2成分の不飽和炭素−炭素二重結合に付加反応する。これにより、ゴム弾性層に表面改質が施される。この結果、ゴム弾性層の表面は、例えば下記の式2に示す構造を有することとなる。

【0074】

【化2】

【0075】

式2では、イソシアヌル酸骨格にN−Cl結合部分が残っている例を示している。ゴム弾性層の表面が有し得る他の構造の例としては、式2に示す構造に残っているN−Cl結合部分でゴム弾性層の他の不飽和炭素−炭素二重結合に付加反応している構造や、式2に示す構造に残っているN−Cl結合部分でa2成分の不飽和炭素−炭素二重結合に付加反応している構造などを挙げることができる。ゴム弾性層の表面は、これらの構造のうちのいずれか1種類のみ、あるいは、これらの構造のうちの2種以上を有する。なお、1つのイソシアヌル酸骨格に2つのa2成分が結合したものについては、2つの有機基は、互いに異なる官能基を有するものであっても良いし、同一の官能基を有するものであっても良い。

【0076】

表面処理Aを行ったことにより、ゴム弾性層の表面に、特定の官能基を有する有機基が、イソシアヌル酸骨格を介して結合され、ゴム弾性層の表面に表面改質が施される。特定の官能基を有する有機基は、イソシアヌル酸骨格のN原子に結合している。また、イソシアヌル酸骨格は、N原子でゴム弾性層の表面に結合している。

【0077】

ゴム弾性層の表面には、塩素原子も結合されている。ゴム弾性層においては、表面だけでなく内部にも塩素原子が存在しているが、内部から表面に向けて塩素原子の存在量が傾斜して増大している。

【0078】

ゴム弾性層の表面に、イソシアヌル酸骨格が結合されている点、特定の官能基を有する有機基がイソシアヌル酸骨格を介して結合されている点、塩素原子が結合している点、内部から表面に向けて塩素原子の存在量が傾斜して増大している点などについては、表面処理Aを施すことから十分に推測可能であるが、例えばXPSやNMRなどにより検出することができる。

【0079】

特定の官能基とは、ゴム弾性層の表面に特定の機能を付与するための官能基である。官能基としては、シリコーン基、パーフルオロアルキル基、エステル基、アミド基、イミド基、エーテル基、アリール基、イソシアネート基、アゾ基、ジアゾ基、ニトロ基、エポキシ基、カルボニル基、ヘテロ環基、メソイオン基、ハロゲン基、アミノ基、イミノ基、アルキル基、スルホン酸基、ヒドロキシ基、アシル基、ホルミル基、カルボン酸基、ウレア基、シアノ基などを挙げることができる。有機基中に、これらの官能基のうち1種類の官能基のみが含まれていても良いし、2種類以上の官能基が含まれていても良い。

【0080】

ヘテロ環基としては、ピリジル基、イミダゾール基、オキサゾール基などを挙げることができる。また、メソイオン基としては、シドノン基、ミュンヘノン基などを挙げることができる。

【0081】

特定の官能基が例えばシリコーン基である場合には、ゴム弾性層の表面に、付着物に対する優れた離型性とともに、特定の機能として低摩擦性を併せ持つことができる。特定の官能基が例えばシリコーン基、パーフルオロアルキル基である場合には、ゴム弾性層の表面に、特定の機能として耐汚性を併せ持つことができる。特定の官能基が例えばアミド基やエステル基である場合には、ゴム弾性層の表面に、特定の機能として荷電性(帯電性)を併せ持つことができる。特定の官能基が例えばエーテル基である場合には、ゴム弾性層の表面に、特定の機能として表面の電気抵抗を下げる帯電防止性を併せ持つことができる。特定の官能基がこれら以外の官能基の場合においても、ゴム弾性層の表面に、付着物に対する優れた離型性とともに、それぞれの官能基に基づく特有の機能を併せ持つことができる。

【0082】

a2成分として好適な例を、式3〜6に示す。式3、4は、有機基がシリコーン基とエステル基とを有する例である。式5は、有機基がアルキル基とエステル基とを有する例である。式6は、有機基がアルキル基を有する例である。

【0083】

【化3】

【0084】

【化4】

【0085】

【化5】

【0086】

【化6】

【0087】

a2成分の分子量としては、50〜10000の範囲内であることが好ましい。より好ましくは70〜5000の範囲内である。分子量が50より小さいとa2成分の揮発性が大きくなりやすいため、取り扱い難くなりやすい。一方、分子量が10000より大きいと、a1成分との反応性が低下しやすいため、ゴム弾性層に所望の機能を付与し難い。

【0088】

a1成分の配合量をa1、a2成分の配合量をa2としたときに、a1成分とa2成分の配合比は、mol比で、a1/a2=1/2〜1/0.01の範囲内であることが好ましい。a2成分の配合量が少なすぎて上記範囲外となる場合には、a2成分の特定の官能基に基づく特有の機能をゴム弾性層に付与する効果が低下しやすい。一方、a1成分の配合量が少なすぎて上記範囲外となる場合には、ゴム弾性層に対する反応性が低下しやすいため、ゴム弾性層に所望の機能を十分には付与でき難い。または、耐久性が得られない。

【0089】

表面処理Aにおいては、a1成分およびa2成分を溶解あるいは分散させる溶剤を用いることができる。溶剤としては、特に限定されるものではないが、エーテル系溶剤(THF、ジエチルエーテル、ジオキサンなど)、エステル系溶剤(酢酸エチル、酢酸ブチルなど)、ケトン系溶剤(アセトン、MEKなど)、アミド系溶剤(DMF、DMAC、NMPなど)、第3級アルコール(tert−ブチルアルコールなど)、水などを挙げることができる。これらは、単独で用いても良いし、2種以上を組み合わせて用いても良い。溶剤としては、例えば、a1成分を溶解あるいは分散させる溶剤と、a2成分を溶解あるいは分散させる溶剤の2種類の溶剤を用いても良い。

【0090】

溶剤に対するa1成分の濃度としては、溶剤100質量部に対して、1〜10質量部の範囲内であることが好ましい。より好ましくは、2〜5質量部の範囲内である。a1成分の濃度が低すぎて上記範囲外となる場合には、ゴム弾性層に対する反応性が低下しやすいため、ゴム弾性層に所望の機能を十分には付与でき難い。一方、a1成分の濃度が高すぎて上記範囲外となる場合には、ゴム弾性層に対する処理ムラが大きくなりやすい。

【0091】

a1成分を含有する表面改質剤、a2成分を含有する表面改質剤、a1成分およびa2成分を含有する表面改質剤には、a1成分やa2成分以外に、他の成分を含有していても良い。他の成分としては、酸や塩基、金属塩などの触媒、界面活性剤などを挙げることができる。

【0092】

ゴム弾性層の表面にa1成分やa2成分を接触させる方法としては、例えば、表面改質剤を液状となるように構成し、液状の表面改質剤中にゴム弾性層の表面を直接浸漬したり、液状の表面改質剤をゴム弾性層の表面に塗工したりすることにより行うことができる。

【0093】

接触させる表面改質剤の温度としては、常温で十分であるが、好ましくは20〜100℃の範囲内、より好ましくは25〜70℃の範囲内である。表面改質剤の温度が20℃未満では、表面改質剤中の基質と、ゴム弾性層の表面に存在する不飽和炭素−炭素二重結合との反応性が低下しやすい。一方、表面改質剤の温度が100℃を超える場合には、処理ムラが発生しやすい。

【0094】

浸漬時間としては、長時間を要しない。例えば10秒〜1時間程度であれば十分である。より好ましくは30秒〜5分の範囲内である。浸漬時間が10秒未満では、接触時間が短すぎて、十分な表面処理効果が得られ難い。一方、浸漬時間が1時間を超えても、表面処理効果の向上は期待できなく、生産性が低下する。

【0095】

表面改質剤中にゴム弾性層を浸漬した後は、表面改質剤からゴム弾性層を引き上げ、洗浄、乾燥を行うと良い。洗浄液としては、表面改質剤の溶剤と混ざりやすく、また、未反応の基質を洗い流すことが可能な溶剤であれば、特に限定されるものではない。例えば、表面改質剤中の溶剤の1種または2種以上と同じ溶剤を用いることができる。

【0096】

洗浄時間としては、長時間を要しない。例えば10秒〜10分程度であれば十分である。洗浄時間が10秒未満では、短すぎて、十分な洗浄効果が得られ難い。そのため、未反応の基質がゴム弾性層の表面に残存しやすい。一方、洗浄時間が10分を超えても、洗浄効果の向上は期待できなく、生産性が低下する。

【0097】

乾燥温度としては、常温(室温)で十分であるが、好ましくは常温〜250℃の範囲内、より好ましくは常温〜100℃の範囲内である。乾燥温度が常温より低いと、溶剤が揮発し難く、乾燥に長時間を有する。一方、乾燥温度が250℃より高温であると、ゴム弾性層の劣化が生じやすい。また、乾燥に要するエネルギーが大きくなりすぎる。

【0098】

(b)は、ゴム弾性層の表面に、下記のb1成分とb2成分とを接触させる表面処理Bである。

(b1)チオール基を2つ以上有する化合物

(b2)チオール基と反応可能な官能基と、ゴム弾性層の表面に機能を付与するための官能基(以下、特定の官能基ということがある。)と、を有する化合物

【0099】

b1成分において、チオール基を2つ以上有する化合物としては、鎖状構造に結合するチオール基を2つ以上有する鎖状のチオール化合物や、環状構造に結合するチオール基を2つ以上有する環状のチオール化合物などを挙げることができる。チオール基を2つ以上有する化合物は、複数種類の鎖状のチオール化合物および複数種類の環状のチオール化合物のうちの1種類のみであっても良いし、2種類以上の混合物であっても良い。

【0100】

鎖状のチオール化合物において、鎖状構造は、炭化水素鎖で構成されていても良いし、炭化水素鎖中にエステル結合やエーテル結合などを有するものであっても良い。鎖状のチオール化合物は、比較的分子量が大きいものが好ましい。より具体的には、分子量が200〜1000の範囲内であることが好ましい。

【0101】

鎖状のチオール化合物において、チオール基は、1級チオール基であっても良いし、2級チオール基であっても良い。より好ましくは、チオール基周りの立体障害を大きくすることでチオール基を2つ以上有する化合物の安定性に優れるなどの観点から、2級チオール基である。

【0102】

2級チオール基を2つ以上有する鎖状のチオール化合物としては、1,4−ビス(3−メルカプトブチリルオキシ)ブタン、1,3,5−トリス(3−メルカプトブチリルオキシエチル)−1,3,5−トリアジン−2,4,6−(1H,3H,5H)−トリオン、ペンタエリスリトールテトラキス(3−メルカプトブチレート)などを挙げることができる。

【0103】

環状のチオール化合物において、環状構造としては、トリアジン環、ベンゼン環、複素環、縮合環、スピロ環、炭素環などを挙げることができる。環状のチオール化合物は、比較的分子量が大きいものが好ましい。より具体的には、分子量が200〜1000の範囲内であることが好ましい。

【0104】

チオール基を2つ以上有する環状のチオール化合物としては、トリチオシアヌル酸、1,2−ベンゼンジチオール、1,4−ベンゼンジチオール、1,3,5−ベンゼントリチオール、1,5−ジメルカプトナフタレンなどを挙げることができる。

【0105】

チオール基を2つ以上有する化合物としては、特にトリチオシアヌル酸が好ましい。トリチオシアヌル酸を用いた場合、非共役電子の効果により、ゴム弾性層の比誘電率を高くでき、ゴム弾性層の帯電性や放電性を向上できる。

【0106】

b2成分において、チオール基と反応可能な官能基としては、不飽和炭素−炭素二重結合、ハロゲン基、エポキシ基、水酸基、イソシアネート基、メチロール基、カルボキシル基、カルボニル基などを挙げることができる。特定の官能基は、ゴム弾性層の表面に特定の機能を付与するための官能基であり、表面処理Aにおいて記載したものと同様のものを挙げることができる。b2成分は、1種類の化合物のみで構成されていても良いし、2種類以上の化合物の混合物で構成されていても良い。

【0107】

表面処理Bでは、ゴム弾性層の表面に、b1成分とb2成分とを同時に接触させても良いし(同時接触)、b1成分を接触させた後にb2成分を接触させても良い(段階接触)。前者の場合には、b1成分とb2成分とを含有する表面改質剤を用いる。後者の場合には、b1成分を含有する表面改質剤とb2成分を含有する表面改質剤とを段階的に用いる。

【0108】

b1成分とb2成分とが混合されると、室温で、あるいは、加熱条件下で、b1成分とb2成分とが反応する。b1成分の例としてトリチオシアヌル酸を挙げ、b2成分の例として不飽和炭素−炭素二重結合と特定の官能基とを有する化合物を挙げて、反応の一例を下記の式7に示す。なお、式7において、R1〜R4は、式1で示したものと同様のものである。

【0109】

【化7】

【0110】

表面処理Bは、チオール基と反応する官能基を持つ有機成分を含有するポリマーにより形成されているゴム弾性層に対して適用することができる。チオール基と反応する官能基としては、上述するように、不飽和炭素−炭素二重結合、ハロゲン基、エポキシ基、水酸基、イソシアネート基、メチロール基、カルボキシル基、カルボニル基などを挙げることができる。表面処理Bは、種々の官能基を持つ有機成分を含有するポリマーに適用できるため、適用範囲が広い。

【0111】

有機成分は、ゴム弾性層のポリマー成分であっても良いし、ポリマー成分に混合される低分子量成分やオリゴマー成分などであっても良い。ポリマー成分は、ゴム、樹脂、エラストマーのいずれであっても良い。ポリマー成分は、これらのうちの1種類のみであっても良いし、2種類以上の混合物であっても良い。

【0112】

不飽和炭素−炭素二重結合を持つポリマー成分としては、上記表面処理Aにおいて記載したものと同様のものを挙げることができる。また、ハロゲン基を持つポリマー成分としては、例えば、ヒドリンゴム(CO、ECO等)、クロロプレンゴム(CR)などを挙げることができる。これらの他に、チオール基(−SH基)と反応する官能基を持つポリマー成分としては、エポキシ樹脂、ポリウレタン、ポリアミドなどを挙げることができる。

【0113】

チオール基と反応する官能基を有する低分子量成分や、チオール基と反応する官能基を有するオリゴマー成分を混合する際、ポリマー成分に混合されただけのこれらの成分がゴム弾性層からブリードするのを防止するには、例えば、ポリマー成分とSP値(溶解度パラメータ)の近い材料を選択するか、あるいは、これらの成分の分子量を極力大きくする(例えば、分子量2000以上のものを用いるなど)ことが好ましい。

【0114】

表面処理Bを行うと、ゴム弾性層のチオール基と反応する官能基の1つ以上に、チオール基を2つ以上有する化合物が、1つ以上のS−H結合部分で結合する。このとき、チオール基を2つ以上有する化合物は、ゴム弾性層のチオール基と反応する官能基に結合せずに残ったS−H結合部分を1つ以上有していれば良い。残ったS−H結合部分のうちの一部または全部では、b2成分のチオール基と反応可能な官能基が結合する。

【0115】

特定の官能基を有する有機基は、チオール基を2つ以上有する化合物のチオール基に結合する。また、チオール基を2つ以上有する化合物は、チオール基でゴム弾性層の表面に結合する。つまり、表面処理Bを行ったことにより、ゴム弾性層の表面に、チオール基を2つ以上有する化合物を介して、特定の官能基を有する有機基が結合され、これにより、ゴム弾性層に表面改質が施される。

【0116】

ゴム弾性層のチオール基と反応する官能基として不飽和炭素−炭素二重結合を挙げ、b1成分の例としてトリチオシアヌル酸を挙げ、b2成分の例として不飽和炭素−炭素二重結合と特定の官能基とを有する化合物を挙げて、表面改質の結果、ゴム弾性層の表面に得られる構造の一例を下記の式8に示す。

【0117】

【化8】

【0118】

式8では、トリチオシアヌル酸の3つのチオール基のうちの1つが残っている例を示している。この例において、ゴム弾性層の表面が有し得る他の構造の例としては、式8に示す構造に残っているチオール基がゴム弾性層の他の不飽和炭素−炭素二重結合に付加反応している構造や、式8に示す構造に残っているチオール基がb2成分の不飽和炭素−炭素二重結合に付加反応している構造などを挙げることができる。この例において、ゴム弾性層の表面は、これらの構造のうちのいずれか1種類のみ、あるいは、これらの構造のうちの2種以上を有する。なお、式8において、R1〜R4は、式1で示したものと同様のものである。

【0119】

ゴム弾性層の表面に、チオール基を2つ以上有する化合物が結合されている点、チオール基を2つ以上有する化合物に特定の官能基を有する有機基が結合されている点などについては、表面処理Bを施すことから十分に推測可能であるが、例えばXPSやNMRなどにより検出することができる。

【0120】

b2成分の分子量としては、50〜10000の範囲内であることが好ましい。より好ましくは70〜5000の範囲内である。分子量が50より小さいとb2成分の揮発性が大きくなりやすいため、取り扱い難くなりやすい。一方、分子量が10000より大きいと、b1成分との反応性が低下しやすいため、ゴム弾性層に所望の機能を付与し難い。

【0121】

b1成分の配合量をb1、b2成分の配合量をb2としたときに、b1成分とb2成分の配合比は、mol比で、b1/b2=1/2〜1/0.01の範囲内であることが好ましい。b2成分の配合量が少なすぎて上記範囲外となる場合には、b2成分の特定の官能基に基づく特有の機能をゴム弾性層に付与する効果が低下しやすい。一方、b1成分の配合量が少なすぎて上記範囲外となる場合には、ゴム弾性層に対する反応性が低下しやすいため、ゴム弾性層に所望の機能を十分には付与でき難い。また、b2成分がブリードするおそれがある。

【0122】

表面処理Bにおいては、b1成分やb2成分を溶解あるいは分散させる溶剤を含有することができる。溶剤としては、特に限定されるものではないが、エーテル系溶剤(THF、ジエチルエーテル、ジオキサンなど)、エステル系溶剤(酢酸エチル、酢酸ブチルなど)、ケトン系溶剤(アセトン、MEKなど)、アミド系溶剤(DMF、DMAC、NMPなど)、第3級アルコール(tert−ブチルアルコールなど)、水などを挙げることができる。これらは、単独で用いても良いし、2種以上を組み合わせて用いても良い。溶剤としては、例えば、b1成分を溶解あるいは分散させる溶剤と、b2成分を溶解あるいは分散させる溶剤の2種類の溶剤を用いても良い。

【0123】

溶剤に対するb1成分の濃度としては、溶剤100質量部に対して、1〜10質量部の範囲内であることが好ましい。より好ましくは、2〜5質量部の範囲内である。b1成分の濃度が低すぎて上記範囲外となる場合には、ゴム弾性層に対する反応性が低下しやすいため、ゴム弾性層に所望の機能を十分には付与でき難い。一方、b1成分の濃度が高すぎて上記範囲外となる場合には、ゴム弾性層に対する処理ムラが大きくなりやすい。

【0124】

b1成分を含有する表面改質剤、b2成分を含有する表面改質剤、b1成分およびb2成分を含有する表面改質剤には、b1成分やb2成分以外に、他の成分を含有していても良い。他の成分としては、酸や塩基、金属塩などの触媒、界面活性剤などを挙げることができる。

【0125】

ゴム弾性層の表面にb1成分やb2成分を接触させる方法としては、例えば、表面改質剤を液状となるように構成し、液状の表面改質剤中にゴム弾性層の表面を直接浸漬したり、液状の表面改質剤をゴム弾性層の表面に塗工したりすることにより行うことができる。

【0126】

ゴム弾性層を浸漬する際、あるいは、ゴム弾性層の表面に塗工する際の、表面改質剤を含む液の温度としては、−20〜60℃の範囲内が好ましい。より好ましくは0〜40℃の範囲内である。低温ではゴム弾性層に表面改質剤が含浸されにくい。高温では処理ムラが発生しやすい。

【0127】

浸漬時間としては、長時間を要しない。例えば5秒〜1時間程度であれば十分である。より好ましくは10秒〜5分の範囲内である。浸漬時間が5秒未満では、接触時間が短すぎて、十分な表面処理効果が得られ難い。一方、浸漬時間が1時間を超えても、表面処理効果の向上は期待できなく、生産性が低下する。

【0128】

ゴム弾性層の表面に表面改質剤を接触させた後は、表面改質剤のチオール基とゴム弾性層の表面との反応性を高めて反応を完結しやすくするため、加熱処理を行うことが好ましい。加熱処理の温度としては、70〜250℃の範囲内が好ましい。より好ましくは100〜180℃の範囲内である。低温では反応に長時間を要する。高温ではゴム弾性層の劣化が生じやすい。また、消費エネルギーが大きくなりすぎる。

【0129】

(c)は、ゴム弾性層の表面に、下記のc1成分とc2成分とを接触させる表面処理Cである。

(c1)X1(OX2)n、および、分子中に−CONX2−結合を有する化合物から選択される1種または2種以上

(c2)BF3

【0130】

但し、式中、X1は水素原子、アルカリ金属元素、アルカリ土類金属元素またはアルキル基、X2はハロゲン原子、nはX1の価数と同一の整数を表す。また、X2は、ハロゲン原子(F,Cl,Br,I)を表す。

【0131】

表面処理Cでは、ゴム弾性層の表面に、c1成分とc2成分とを同時に接触させても良いし(同時接触法)、c1成分かc2成分のいずれか一方を接触させた後に他方を接触させても良い(段階接触法)。前者の場合には、c1成分とc2成分とを含有する表面改質剤を用いる。後者の場合には、c1成分を含有する表面改質剤とc2成分を含有する表面改質剤とを段階的に用いる。

【0132】

表面処理Cは、不飽和炭素−炭素二重結合を持つ有機成分を含有するポリマーにより形成されているゴム弾性層に対して適用することができる。不飽和炭素−炭素二重結合を持つ有機成分を含有するポリマーは、表面処理Aにおいて記載したものと同様のものを挙げることができる。

【0133】

表面処理Cを行うことにより、ゴム弾性層の不飽和炭素−炭素二重結合がハロゲン化され、下記の式9〜10に示す構造がゴム弾性層の表面部分に形成される。

【0134】

【化9】

【0135】

【化10】

【0136】

式9〜10に示す構造は、ゴム弾性層の表面の大部分を占めるように存在していることが好ましいが、必ずしもゴム弾性層の表面全体に存在していなくても良い。本発明の効果を奏する範囲内であれば、式9〜10に示す構造は、ゴム弾性層の表面に部分的に存在していても良い。

【0137】

また、式9〜10に示す構造は、ゴム弾性層の表面部分のみならず、ゴム弾性層の内部にも存在していても良い。この際、ゴム弾性層の表面から内部に向かって、式9〜10に示す構造の存在割合が減少または増大するように傾斜して分布していても良いし、ゴム弾性層の表面から内部への一定距離に亘り、ほぼ同じ存在割合で分布していても良い。なお、式9〜10に示す構造を有していることは、ロール表面を、X線光電子分光法(XPS)、核磁気共鳴法(NMR)などにより分析すれば確認することができる。

【0138】

c1成分において、アルカリ金属元素としては、具体的には、例えば、リチウム、ナトリウム、カリウムなどを例示することができる。また、アルカリ土類金属元素としては、具体的には、例えば、マグネシウム、カルシウムなどを例示することができる。

【0139】

c1成分において、アルキル基としては、具体的には、例えば、メチル基、エチル基、第三級ブチル基、トリフルオロメチル基などを例示することができる。好ましくは、構造的な安定性などの観点から、第三級ブチル基などである。

【0140】

c1成分において、ハロゲン原子X2としては、具体的には、例えば、F、Cl、Br、Iなどを例示することができる。好ましくは、反応後、ゴム弾性層の表面に安定に存在しやすいなどの観点から、F、Clなどである。

【0141】

c1成分において、X1(OX2)nで表される化合物としては、より具体的には、例えば、メチルハイポクロライド、エチルハイポクロライド、第三級ブチルハイポクロライド、トリフルオロメチルハイポクロライドなどのアルキルハイポクロライド、メチルハイポフルオライド、エチルハイポフルオライド、第三級ブチルハイポフルオライド、トリフルオロメチルハイポフルオライドなどのアルキルハイポフルオライドなどといったアルキルハイポハライドや、次亜塩素酸や、次亜塩素酸リチウム、次亜塩素酸ナトリウム、次亜塩素酸マグネシウム、次亜塩素酸カリウムなどの次亜塩素酸塩などを例示することができる。これらは1種または2種以上併用しても良い。

【0142】

c1成分において、分子中に−CONX2−結合を有する化合物として、より具体的には、例えば、N−クロロスクシンイミド、N−クロロフタルイミド、N−ブロムスクシンイミド、N−ブロムフタルイミドなどの酸イミドハロゲン化合物、トリクロロイソシアヌル酸、ジクロロイソシアヌル酸などのイソシアヌル酸ハライド、ジクロロジメチルヒダントインなどのハロゲン化ヒダントインなどを例示することができる。

【0143】

上記段階接触法、同時接触法の何れを用いる際においても、各化合物を少なくとも含む液体を用いると良い。ゴム表面と均一に接触させやすいなどの利点がある。具体的には、例えば、段階接触法による場合、少なくともc1成分またはc2成分を、適当な水性溶媒または有機溶剤に溶解および/または分散させた処理液を用いれば良い。一方、同時接触法による場合、少なくともc1成分およびc2成分を、適当な水性溶媒または有機溶剤に溶解および/または分散させた処理液を用いれば良い。

【0144】

なお、水性溶媒としては、具体的には、例えば、水など、有機溶剤としては、具体的には、例えば、トルエン、アセトン、メチルエチルケトン、テトラヒドロフラン、酢酸エチル、酢酸ブチル、ヘキサン、メタノール、エタノール、プロパノール、第三級ブタノール、イソプロピルアルコール、ジエチルエーテル、N−メチルピロリドンなどを例示することができる。これらは1 種または2 種以上混合されていても良い。

【0145】

また、処理液中に含まれるc1成分および/またはc2成分の含有量は、最終的に、ゴム弾性層の少なくとも表面部分に上記の式に示す構造を存在させることができれば、特に限定されるものではない。必要に応じて適宜調節することができる。

【0146】

上記段階接触法による場合、c1成分を含む処理液中に含まれるc1成分の含有量は、具体的には、例えば、その好ましい上限値として、40質量%などを例示することができる。一方、この上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01質量%などを例示することができる。

【0147】

また、上記段階接触法による場合、c2成分を含む処理液中に含まれるc2成分の含有量は、具体的には、例えば、その好ましい上限値として、40質量%などを例示することができる。一方、この上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01質量%などを例示することができる。

【0148】

各処理液中に含まれるc1成分またはc2成分の含有量が、上記範囲内にある場合には、ゴムに対する反応性とゴム硬度とのバランスなどに優れる。

【0149】

また、上記同時接触法による場合、c1成分およびc2成分を含む処理液中に含まれるc1成分の含有量は、具体的には、例えば、その好ましい上限値として、40質量%などを例示することができる。一方、この上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01質量%などを例示することができる。同様に、c2成分の含有量は、具体的には、例えば、その好ましい上限値として、40質量%などを例示することができる。一方、この上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01質量%などを例示することができる。

【0150】

c1成分およびc2成分を含む処理液中に含まれるc1成分およびc2成分の含有量がこれら範囲内にある場合には、ゴムに対する反応性とゴム硬度とのバランスなどに優れるからである。

【0151】

この際、c1成分/c2成分(重量比)は、その好ましい上限値として、具体的には、例えば、9(90/10)などを例示することができる。一方、これら好ましい上限値と組み合わせ可能な好ましい下限値として、具体的には、例えば、0.01(1/99)などを例示することができる。

【0152】

c1成分/c2成分( 重量比) がこれら範囲内にある場合には、不飽和結合への反応性と、フッ素原子の導入効果とのバランスなどに優れるからである。

【0153】

表面処理Cは、基本的には常温付近で行うことができるが、式9〜10に示す構造の生成に悪影響を与えない範囲内で、必要に応じて接触温度を適宜調節しても良い。もっとも、接触温度を過度に高くし過ぎると、反応が過度に進行し、ゴム弾性層の表面に亀裂が生じたり、過度に硬くなるなどの傾向が見られる。一方、接触温度を過度に低くし過ぎると、ゴム弾性層を主に構成するゴムとの反応が低下する傾向などが見られる。したがって、これらに留意して、接触温度を選択すると良い。

【0154】

表面処理Cにおいて、上記化合物との接触時間は、処理液の濃度などによっても異なるが、式9〜10に示す構造の生成に悪影響を与えない範囲内で、必要に応じて適宜調節することができる。もっとも、接触時間を過度に長くし過ぎると、ロールの製造効率が低下するなどの傾向が見られる。一方、接触時間を過度に短くし過ぎると、ゴム弾性層を主に構成するゴムとの反応が十分でなくなる傾向などが見られる。したがって、これらに留意して、接触時間を選択すると良い。好ましくは、生産性と反応性とを考慮し、接触時間が20秒〜60秒の範囲内にあると良い。

【0155】

また、上記処理液をゴム弾性層表面に接触させる方法は、特に限定されることなく、種々の方法を採用することができる。具体的には、例えば、処理液中にロールを浸漬する方法、ロールに処理液を塗工する方法、ロールに処理液を吹き付ける方法などを例示することができる。これらは1または2以上組み合わせて行っても良い。

【0156】

表面処理Cにより、ゴム弾性層の表面部分のゴム中に含まれる不飽和結合が切れ、ゴムの分子構造中に、c1成分に由来するハロゲン原子、c2成分に由来するフッ素原子が導入される。

【0157】

表面処理Cを行った後は、ゴム弾性層の表面を、水を含む液体で洗い流すことを行っても良い。これにより、ゴム弾性層の表面に余分に付着しているc1成分、c2成分などが洗い流され、ロール表面が清浄になる。さらに、ゴム弾性層の少なくとも表面部分のゴムの分子構造中に水酸基が導入される。なお、表面処理Cで水を含む処理液を用いた場合には、表面処理Cを行うことによっても、ゴムの分子構造中に水酸基が幾らか導入されると推測される。したがって、表面処理Cを行ったことにより、あるいは、その後の洗浄により、ゴム弾性層の少なくとも表面部分のゴムの分子構造中に、水に由来する水酸基が導入される。

【0158】

(d)は、紫外線による表面処理Dである。表面処理Dは、窒素ガス、アルゴンガスなどの不活性ガス中、大気中などで行うことができる。

【0159】

紫外線により表面改質を行う場合、紫外線照射装置としては、従来より公知の紫外線照射装置であって、本発明の目的に応じたものであれば、如何なるものであっても使用可能である。具体的には、アイグラフィックス株式会社製のUB031−2A/BM(商品名)等を例示することが出来る。

【0160】

紫外線の照射条件は、用いる紫外線照射装置の種類等に応じて適宜、決定されるが、一般には、照射強度:20〜150mW/cm2程度、紫外線の光源と弾性層表面との距離:20〜80mm程度、照射時間:5〜360秒程度の条件が採用される。

【0161】

表面処理A〜Cによれば、ゴム弾性層14の表面に対し、トナー離型性やその他の機能を高める分子や原子の共有結合が形成されるため、これらの機能の耐久性にも優れる。また、表面処理Dによっても、トナー離型性を高める機能の耐久性に優れる。

【0162】

そして、本発明においては、多数の凸部16が形成されたゴム弾性層14の表面に被覆層を形成せずに表面改質を施していることから、ゴム弾性層14の表面に形成された微細な凹凸形状がそのままの状態で維持されている。型転写によれば、ロール表面(ゴム弾性層14の表面)には、径φ1に対する高さhの比(h/φ1)が0.5以上となる凸部16(16a)以外にも、これより低い高さの凸部16(16b)が存在する。この微小な凸部16(16b)が消失せずにゴム弾性層14の表面に残っているため、ゴム弾性層14の表面において凸部16が疎となる部分が発生するのを抑えられる。すなわち、ゴム弾性層14の表面において、凸部16の密度にばらつきが生じにくくされたため、得られる画像について、濃度のばらつきが抑えられる。これにより、きめの細かい画像を得ることができる。

【0163】

次に、本発明の現像ロール10を構成する軸体12、ゴム弾性層14の材料等について説明する。また、成形型20の材料等について説明する。

【0164】

軸体12としては、導電性シャフトを挙げることができる。導電性シャフトとしては、金属製の中実体、金属製の円筒体、あるいは、これらにめっきが施されたものなどを挙げることができる。金属の種類としては、アルミニウム、ステンレスなどを挙げることができる。軸体12の外周面には、ゴム弾性層14との間の接着性を向上させるなどの目的で、接着剤やプライマなどを塗布しても良い。接着剤やプライマなどには、必要に応じて、導電化を行うことができる。

【0165】

ゴム弾性層14のゴム材料としては、表面処理の種類に合わせて適宜選択すれば良い。具体的には、シリコーンゴム、ウレタンゴム、ブタジエンゴム、ヒドリンゴム、ニトリルゴムなどを例示することができる。このうち、層形成ブレードや感光体などの相手部材の押圧による弾性変形の回復に優れる(耐ヘタリ性が良好である)などの観点から、シリコーンゴム、ウレタンゴムが好ましい。また、シリコーンゴムは、温度変化や湿度変化などの環境変化に対して体積変化しにくく、環境変化によるロールの外径変動が小さい利点も有するため、特に好ましい。

【0166】

ゴム弾性層14には、必要に応じて、導電剤、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤が適宜添加されていても良い。導電剤としては、カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤など、一般的な導電剤を挙げることができる。

【0167】

ゴム弾性層14は、発泡体であっても良いし、中実体であっても良い。ゴム弾性層14の厚さは、0.1〜10mmの範囲内にあることが好ましい。より好ましくは、1〜5mmの範囲内である。

【0168】

また、本発明の現像ロール10においては、ゴム弾性層14の内側に、抵抗を調整するなどの機能を有する他の層を備えていても良い。

【0169】

成形型基材22の材料としては、特に限定されるものではなく、S55C等の炭素鋼材、SACM645等のアルミニウムクロムモリブデン鋼材、A5056等のアルミニウム合金、アルミニウム等を挙げることができる。また、樹脂材料を用いても良い。

【0170】

本発明の現像ロール10は、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器に組み込まれる現像ロールであり、電子写真機器の内部に組み込まれる感光ドラムの周囲に配設されるものである。

【実施例】

【0171】

以下に本発明を実施例により具体的に説明するが、本発明はこれらによって限定されるものではない。

【0172】

(実施例1)

<ゴム弾性層成形用の成形型の作製>

内径16mmの円筒形の金型基材の型内面に、下記のめっき液を用いて、めっき液pH8、めっき液温度80℃、めっき時間120分の条件で、無電解めっきを行い、アクリル粒子を含んだ無電解めっき層を形成した。(めっき厚さ16μm)。その後、無電解めっき層に取り込まれたアクリル粒子をアセトンにて溶解除去することにより、型内面に多数の凹部を有する成形型を得た。

【0173】

[めっき液の調製]

カチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)を用いてアクリル粒子<1>(根上工業製、アートパールGR600、平均粒子径10μm)を水中に分散させた樹脂粒子分散液を基本めっき液に添加することにより、下記の組成のめっき液を調製した。

【0174】

[めっき液の組成]

硫酸ニッケル六水和物26g/L

次亜リン酸ナトリウム一水和物(還元剤)32g/L

グリシン(錯化剤)7.5g/L

クエン酸ナトリウム二水和物(錯化剤)30g/L

アクリル粒子<1>20g/L

カチオン性界面活性剤0.1g/L

【0175】

得られた成形型を周方向に切断して、マイクロスコープ(Nakaden製、Mx−1200E)を用いてこの断面の拡大写真(1000倍)を撮影することにより、めっき膜の断面写真を撮影した。これを図8に示した。図8によれば、円筒形の金型基材の内周面に形成されためっき膜の表面には、径φ2に対する深さd2の比(d2/φ2)が1以上の凹部が多数形成されていることが確認できる。

【0176】

<現像ロールの作製>

[ベースロールの作製]

芯金となる軸体として直径10mmの中実円柱状鉄棒を準備し、この芯金の外周面に接着剤を塗布した。そして、ゴム弾性層の形成用材料として、導電剤が配合された液状シリコーンゴム(信越化学工業社製、X−34−264A/B、混合質量比30/70)を金型内に射出し、190℃で30分加熱し硬化させた後、脱型した。これにより、C=C結合を表面に残したシリコーンゴムを含むゴム弾性層(厚み3mm)が軸体の外周面に沿って一体的に形成されたベースロールを得た。

【0177】

[ベースロールの表面改質]

下記の表面改質剤Aを用い、表面改質剤A中にロール表面が浸るように25℃で30秒間ベースロールを浸漬し、酢酸エチルでロール表面を25℃で30秒間洗浄した後、100℃で10分間乾燥した。これにより、実施例1の現像ロールを得た。

【0178】

[表面改質剤Aの調製]

トリクロロイソシアヌル酸(東京化成工業社製)5質量部と、C=C結合含有シリコーンオイル(信越シリコーン社製、X−22−174DX)1質量部と、tert−ブチルアルコール80質量部と、酢酸エチル20質量部とを混合することにより、表面改質剤Aを調製した。

【0179】

(実施例2)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aに代えて下記の表面改質剤Bを用いて、ベースロールの表面改質を行った。より具体的には、下記の表面改質剤B中にロール表面が浸るように25℃で30秒間ベースロールを浸漬した後、150℃で20分間ベースロールの表面を熱処理した。これにより、実施例2の現像ロールを得た。

【0180】

[表面改質剤Bの調製]

トリチオシアヌル酸5質量部と、C=C結合含有シリコーンオイル(信越シリコーン社製、X−22−174DX)1質量部と、テトラヒドロフラン(THF)100質量部とを混合することにより、表面改質剤Bを調製した。

【0181】

(実施例3)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aに代えて下記の表面改質剤Cを用いて、ベースロールの表面改質を行った。より具体的には、下記の表面改質剤C中にロール表面が浸るように25℃で30秒間ベースロールを浸漬した後、150℃で20分間ベースロールの表面を熱処理した。これにより、実施例3の現像ロールを得た。

【0182】

[表面改質剤Cの調製]

2官能チオール化合物(昭和電工社製、KarenzMT BD1、2級チオール基含有)5質量部と、C=C結合含有シリコーンオイル(信越シリコーン社製、X−22−174DX)1質量部と、テトラヒドロフラン(THF)100質量部とを混合することにより、表面改質剤Cを調製した。

【0183】

(実施例4)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aに代えて下記の表面改質剤Dを用いて、ベースロールの表面改質を行った。より具体的には、下記の表面改質剤D中にロール表面が浸るように25℃で60秒間ベースロールを浸漬した後、水に30秒間浸漬することにより水洗した。これにより、実施例4の現像ロールを得た。

【0184】

[表面改質剤Dの調製]

次亜塩素酸tert−ブチル(東京化成工業(株)製)5質量部と、三フッ化ホウ素−ジエチルエーテル(BF3を48質量%含有、関東化学(株)製)10質量部とを、メチルエチルケトン100gに溶解させることにより、表面改質剤Dを調製した。

【0185】

(実施例5)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aに代えて下記の表面改質剤Eを用いて、ベースロールの表面改質を行った。より具体的には、下記の表面改質剤E中にロール表面が浸るように25℃で60秒間ベースロールを浸漬した後、水に30秒間浸漬することにより水洗した。これにより、実施例5の現像ロールを得た。

【0186】

[表面改質剤Eの調製]

トリチオシアヌル酸5質量部と、三フッ化ホウ素−ジエチルエーテル(BF3を48質量%含有、関東化学(株)製)10質量部とを、メチルエチルケトン100gに溶解させることにより、表面改質剤Eを調製した。

【0187】

(実施例6)

[ベースロールの表面改質]

実施例1と同様の構成のベースロールを用い、表面改質剤Aによる表面改質に代えて紫外線による表面改質を行った。より具体的には、アイグラフィックス株式会社製の紫外線照射機「UB031−2A/BM」(水銀ランプ形式)を用い、周速:570〜590mm/secでロール体を回転させながら、照射強度:120mW/cm2、紫外線照射機の光源と弾性層の表面との距離:40mm、照射時間:30秒の条件にて紫外線による表面改質を行った。これにより、実施例6の現像ロールを得た。

【0188】

(実施例7)

ゴム弾性層成形用の成形型の作製において、めっき時間を38分に変更した以外は実施例1と同様にして実施例7の成形型を作製した。実施例7の成形型を用い、実施例1と同様にしてベースロールを得た後、実施例1と同様、表面改質剤Aを用い、作製したベースロールの表面改質を行った。これにより、実施例7の現像ロールを作製した。

【0189】

(実施例8)

成形型を形成するためのめっき液に配合する樹脂粒子として、アクリル粒子<1>に代えてアクリル粒子<2>(根上工業製、アートパールGR800、平均粒子径6μm)を用い、アクリル粒子<2>の配合量を12g/Lとし、めっき時間を30分に変更した以外は実施例1と同様にして、実施例8の現像ロールを作製した。

【0190】

(実施例9)

成形型を形成するためのめっき時間を60分に変更した以外は実施例1と同様にして、実施例9の現像ロールを作製した。

【0191】

(実施例10)

成形型を形成するためのめっき液に配合するアクリル粒子<1>の配合量を15g/Lに変更し、めっき時間を60分に変更した以外は実施例1と同様にして、実施例10の現像ロールを作製した。

【0192】

(参考例)

[被覆層Fの形成]

実施例1と同様の構成のベースロールを用い、ゴム弾性層の外周面に、ロールコート法により、下記の被覆層組成物をコーティングした後、170℃で60分熱処理して、凸部間における厚さが4μmの被覆層Fを形成した。これにより、参考例に係る現像ロールを作製した。

【0193】

[被覆層組成物の調製]

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100質量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10質量部をボールミルを用いて混練した後、MEK400質量部を加えて混合・攪拌することにより、参考例の被覆層組成物を調製した。

【0194】

(比較例)

<現像ロールの作製>

[ベースロールの作製]

金型基材の型内面にめっき膜を形成しないで、内径16mmの円筒形の金型基材をそのままゴム弾性層成形用の成形型として用いた以外は実施例1と同様にして、比較例のベースロールを作製した。比較例のベースロールの表面には、成形型の型転写による凸部は形成されていない。

【0195】

[被覆層Gの形成]

比較例のベースロールのゴム弾性層の外周面に、ロールコート法により、下記の比較例の被覆層組成物をコーティングした後、170℃で60分熱処理して、凸部間における厚さが6μmの被覆層Gを形成した。これにより、比較例に係る現像ロールを作製した。

【0196】

[被覆層組成物の調製]

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100質量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10質量部、アクリル粒子<3>(根上工業製、アートパールGR600、平均粒子径10μm)15質量部をボールミルを用いて混練した後、MEK400質量部を加えて混合・攪拌することにより、比較例の被覆層組成物を調製した。

【0197】

各現像ロールについて、ゴム弾性層の凸部の高さ(h)と、ゴム弾性層の表面を観察したときの凸部の径(φ1)と、ゴム弾性層表面における凸部の面積割合(Ap1)と、凸部と凸部との間の部分における被覆層の厚さ(t)と、をそれぞれ測定した。また、各現像ロールについて、層形成ブレードへのトナー粒子の固着性について評価を行った。さらに、画像のきめの細かさについて評価した。測定方法および評価方法は以下に示す。また、測定結果およ評価結果を表1に示す。

【0198】

(凸部の高さの測定方法)

現像ロールのロール中央部の3箇所について各3点の凸部の高さを測定し、合計9点の凸部の高さの平均値を凸部の高さとした。より具体的には、ロール中央部で周方向に切断した断面を、Nakaden製「Mx−1200E」で1000倍に拡大して観察し、測定した。

【0199】

(凸部の径(φ1)の測定方法)

ゴム弾性層の外周表面の任意の位置を、Nakaden製「Mx−1200E」で拡大観察することにより、凸部の径(φ1)を測定した。

【0200】

(凸部の面積割合(Ap1)の測定方法)

ゴム弾性層の外周表面の任意の位置を、Nakaden製Mx−1200Eで拡大し、0.5×0.4mmの領域を1280×1024dpiの解像度で取り込んだ。次いで、得られた画像をモノクロ変換し、画像上の照度むらを平滑化するために平滑フィルタでノイズ除去した。次いで、ナノシステム株式会社製NanoHunter NS2K−Pro/Ltを用いて、判別分析法により二値化処理した。次いで、二値化した画像を白黒反転処理し、画像中で白色となっている凸部内のノイズを除去(白色部分の内部にある黒色部分を穴埋めした)した後、この白色部分の面積を計測した。この白色部分が凸部である。

【0201】

(被覆層の厚さの測定方法)

現像ロールのロール中央部の3箇所について各3点の膜厚を測定し、合計9点の膜厚の平均値を被覆層の厚さとした。より具体的には、ロール中央部で周方向に切断した断面を、Nakaden製「Mx−1200E」で1000倍に拡大して観察し、測定した。

【0202】

(トナー固着性)

現像ロールを市販のカラーレーザープリンター(沖データ社製、「C5900」)に組み込み、28℃×80%RHの環境下にて、マゼンタで画像出しを通紙1000枚、5000枚、30000枚(各A4サイズ)行い、耐久後の層形成ブレードへのトナー粒子の固着具合を判定した。固着箇所が1箇所以下の場合を(○)固着箇所が2〜4箇所の場合を(△)、固着箇所が5箇所以上の場合を(×)とした。

【0203】

(画像のきめの細かさ)

現像ロールを市販のカラーレーザープリンター(沖データ社製、「C5900」)に組み込み、28℃×80%RHの環境下にて、ハーフトーン画像の画像出し(A4サイズ)を行った。得られた画像内の領域を9分割(3×3)し、各領域のマクベス濃度をそれぞれ測定した。9点のマクベス濃度を比較し、最高値と最低値との差を求めることにより、ハーフトーン画像の濃度のバラツキを評価した。濃度のバラツキが0.02以下の場合を良好「○」、0.03〜0.04の場合をやや劣る「△」、0.05以上を不良「×」とした。

【0204】

【表1】

【0205】

参考例の現像ロールは、ゴム弾性層の外周に被覆層を形成しているため、ゴム弾性層の表面の微小な凸部が埋もれて消失し、ロール表面において凸部が疎となる部分が発生している。このため、画像のきめの細かさの点でやや劣っている。

【0206】

比較例の現像ロールは、凹凸形状のないゴム弾性層の外周に樹脂粒子を含有する被覆層を形成しているため、耐久評価の結果、5000枚印刷後には層形成ブレードへのトナー固着が確認された。

【0207】

これに対し、実施例によれば、耐久評価の結果、30000枚印刷後でも層形成ブレードへのトナー固着は確認されなかった。また、画像のきめの細かさも良好であった。

【0208】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【符号の説明】

【0209】

10 電子写真機器用現像ロール

12 軸体

14 ゴム弾性層

16 凸部

20 成形型

22 成形型基材

24 めっき膜

24a 凹部

【特許請求の範囲】

【請求項1】

軸体と、前記軸体の外周に形成されたゴム弾性層と、を備えた電子写真機器用現像ロールであって、

前記ゴム弾性層の表面には、型転写により、径φ1に対する高さhの比(h/φ1)が0.5以上の凸部が多数形成されており、

該多数の凸部が形成されたゴム弾性層の表面には、さらに、トナー離型性を高める表面改質が施されており、

前記表面改質には、下記のa〜dのいずれかが用いられていることを特徴とする電子写真機器用現像ロール。

(a)前記ゴム弾性層の表面に、下記のa1成分とa2成分とを接触させる表面処理A

(a1)トリクロロイソシアヌル酸

(a2)不飽和炭素−炭素二重結合と、前記ゴム弾性層の表面に機能を付与するための官能基と、を有する化合物

(b)前記ゴム弾性層の表面に、下記のb1成分とb2成分とを接触させる表面処理B

(b1)チオール基を2つ以上有する化合物

(b2)チオール基と反応可能な官能基と、前記ゴム弾性層の表面に機能を付与するための官能基と、を有する化合物

(c)前記ゴム弾性層の表面に、下記のc1成分とc2成分とを接触させる表面処理C

(c1)X1(OX2)n(但し、式中、X1は水素原子、アルカリ金属元素、アルカリ土類金属元素またはアルキル基、X2はハロゲン原子、nはX1の価数と同一の整数を表す。)、および、分子中に−CONX2−結合を有する化合物(但し、X2は、ハロゲン原子)から選択される1種または2種以上

(c2)BF3

(d)紫外線による表面処理D

【請求項1】

軸体と、前記軸体の外周に形成されたゴム弾性層と、を備えた電子写真機器用現像ロールであって、

前記ゴム弾性層の表面には、型転写により、径φ1に対する高さhの比(h/φ1)が0.5以上の凸部が多数形成されており、

該多数の凸部が形成されたゴム弾性層の表面には、さらに、トナー離型性を高める表面改質が施されており、

前記表面改質には、下記のa〜dのいずれかが用いられていることを特徴とする電子写真機器用現像ロール。

(a)前記ゴム弾性層の表面に、下記のa1成分とa2成分とを接触させる表面処理A

(a1)トリクロロイソシアヌル酸

(a2)不飽和炭素−炭素二重結合と、前記ゴム弾性層の表面に機能を付与するための官能基と、を有する化合物

(b)前記ゴム弾性層の表面に、下記のb1成分とb2成分とを接触させる表面処理B

(b1)チオール基を2つ以上有する化合物

(b2)チオール基と反応可能な官能基と、前記ゴム弾性層の表面に機能を付与するための官能基と、を有する化合物

(c)前記ゴム弾性層の表面に、下記のc1成分とc2成分とを接触させる表面処理C

(c1)X1(OX2)n(但し、式中、X1は水素原子、アルカリ金属元素、アルカリ土類金属元素またはアルキル基、X2はハロゲン原子、nはX1の価数と同一の整数を表す。)、および、分子中に−CONX2−結合を有する化合物(但し、X2は、ハロゲン原子)から選択される1種または2種以上

(c2)BF3

(d)紫外線による表面処理D

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−168309(P2012−168309A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−28385(P2011−28385)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】