電子写真機器用現像ロール

【課題】現像ロール表面の特性状態をフィルミング現象との相関関係を明確にして、トナー固着による画像不具合の発生を抑制することが可能である電子写真機器用現像ロールを提供する。

【解決手段】表層4表面のレーザー顕微鏡を用いて求めた、前記表層4の面積に対する前記粗さ形成用粒子による凸部6の表面積の割合で表わされる粒子表面積比率が0.20〜0.41の範囲内であり、前記表層4の粗さ形成用粒子が存在しない部分7のバインダー樹脂の微小硬度が、押込み硬さで0.60N/mm2以下であり、前記粗さ形成用粒子5が、球状のポリウレタン粒子であり、該粒子の粒子単体の微小硬度が、マルテンス硬さで0.40N/mm2以下であり、該粒子の平均粒径が、D50が5〜15μmの範囲であり、D90が30μm以下として、電子写真機器用現像ロール1を構成した。

【解決手段】表層4表面のレーザー顕微鏡を用いて求めた、前記表層4の面積に対する前記粗さ形成用粒子による凸部6の表面積の割合で表わされる粒子表面積比率が0.20〜0.41の範囲内であり、前記表層4の粗さ形成用粒子が存在しない部分7のバインダー樹脂の微小硬度が、押込み硬さで0.60N/mm2以下であり、前記粗さ形成用粒子5が、球状のポリウレタン粒子であり、該粒子の粒子単体の微小硬度が、マルテンス硬さで0.40N/mm2以下であり、該粒子の平均粒径が、D50が5〜15μmの範囲であり、D90が30μm以下として、電子写真機器用現像ロール1を構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式を利用して画像を形成する複写機、プリンター、ファクシミリ等の電子写真機器に用いられる現像ロールに関するものである。

【背景技術】

【0002】

電子写真機器は、感光体ドラムの外周面を帯電させトナー像を形成し、紙等の被転写体に転写することで画像形成を行うものである。電子写真機器では、感光体ドラムや現像ロールを含むプロセスカートリッジが用いられている。プロセスカートリッジは、電子写真機器本体に着脱可能に形成されている。

【0003】

図5に示すように、プロセスカートリッジ20では、現像ロール21は、トナーを現像ロール21へ搬送するトナー供給ロール22、現像ロール21上のトナー搬送量の制御(トナー層形成)と摩擦帯電の役割を有する層形成ブレード23、現像ロール21上のトナーを受容し、画像を形成し、紙面等の上に転写する感光ドラム24と接触している。すなわちプロセスカートリッジ20において現像ロール21は、供給されたトナーを帯電させて、感光ドラム24上へ転写させるためのものである。

【0004】

現像ロールは、通常、ステンレス等の金属軸体の外周面に導電性を有する弾性層が設けられ、更に弾性層の上に単層或いは複数層の樹脂層が設けられている。上記弾性層は、ソリッドタイプのもので、シリコーン樹脂、ポリウレタン等を主原料とし、導電剤、充填剤等が添加されて構成されている。また現像ロールの表面の樹脂層は、ポリウレタンやアクリル樹脂等を主原料とするバインダーに、導電剤、粗さ形成用粒子、その他の添加剤等が添加されて構成されている。

【0005】

電子写真機器において、低価格機向けのトナーは、高価格機向けのトナーと比較して、低コスト化するためにトナー強度が低く設計されている。低価格機向けのトナーは、トナー強度が非常に弱く、タック性が高い設計になっている。強度の低いトナーは、耐久性に乏しく、且つカートリッジの他部材へ固着し易い。そのため、部材の摺動ストレスによって、トナーの変形や歪みが発生し易い。トナーに変形や歪みが発生すると、トナーは荷電特性や転写性能が悪化し、他部材へ固着(定着)し易くなってしまい、フィルミングと呼ばれる画質不具合を引き起こす。

【0006】

従来、現像ロールにおけるフィルミング防止の手法として、表層の表面の粗さや硬度を調節して搬送性を最適化する方法や、荷電性を調節する方法等を用いることが公知である(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−233538号公報(段落番号0017等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記従来の現像ロールの表面粗さの規定には、接触式粗度測定方法が用いられていた。また上記従来の現像ロールの硬さの規定には、MD−1硬度(ASKER)が用いられていた。

【0009】

上記の接触式粗度測定による表面硬さの規定は、表面硬度は触針の接触範囲しか測定できないため、現像ロール全体の粗度の特徴を表わす場合には不十分である。またMD−1硬度は、触針が大きく、被測定体を貫通させて測定する必要があるので、表面の機能層のみの硬度やその変化を十分把握することができなかった。

【0010】

そのため、現像ロール製品の表面の特性状態と、耐久中盤以降でのトナーストレスによりトナーが変形、破壊した際のフィルミング現象との相関関係を明確に示すことができないという問題があった。

【0011】

本発明が解決しようとする課題は、上記従来技術の問題点を解決することにあり、現像ロール表面の特性状態をフィルミング現象との相関関係を明確にして、トナー固着による画像不具合の発生を抑制することが可能である電子写真機器用現像ロールを提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明に係る電子写真機器用現像ロールは、

軸体と、該軸体の外周に形成されている導電性を有する弾性層と、粗さ形成用粒子とバインダー樹脂を含み前記弾性層の外周に形成されている表層とを有する電子写真機器用現像ロールにおいて、

前記表層表面のレーザー顕微鏡を用いて求めた前記表層の面積に対する前記粗さ形成用粒子による凸部の表面積の割合で表わされる粒子表面積比率が0.20〜0.41の範囲内であり、

前記表層の粗さ形成用粒子が存在しない部分のバインダー樹脂の微小硬度が、押込み硬さで0.60N/mm2以下であり、

前記粗さ形成用粒子が、球状のポリウレタン粒子であり、該粒子の粒子単体の微小硬度が、マルテンス硬さで0.40N/mm2以下であり、該粒子の平均粒径が、D50が5〜15μmの範囲であり、D90が30μm以下であることを要旨とするものである。

【0013】

本発明に係る電子写真機器用現像ロールは、前記表層のバインダー樹脂が、ポリウレタンであることが好ましい。

【発明の効果】

【0014】

本発明に係る電子写真機器用現像ロールは、ロール表面の凸部が示す割合を求める手法として、前記表層表面のレーザー顕微鏡を用いて求めた粒子表面積が0.20〜0.41の範囲内としたことにより、粒子による凸部の立体的な面積割合(フィルミングの起点となる面積割合)を求めることができ、従来の光学的な撮影画像からでは評価できなかった良否判定が可能となり、現像ロール表面の特性状態とフィルミング現象との相関関係を良好に把握することができる。

【0015】

更に、本発明に係る現像ロールは、前記表層の粗さ形成用粒子が存在しない部分のバインダー樹脂の微小硬度が、押込み硬さで0.60N/mm2以下であり、前記粗さ形成用粒子が、球状のポリウレタン粒子であり、該粒子の粒子単体の微小硬度が、マルテンス硬さで0.40N/mm2以下であり、該粒子の平均粒径が、D50が5〜15μmの範囲であり、D90が30μm以下である構成を有しているので、トナー固着による画像不具合の発生を良好に抑制することができ、電子写真機器において良好な画像を得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の電子写真機器用現像ロールの一例の外観を示す斜視図である。

【図2】図1のB−B線縦断面図である。

【図3】図1のC−C線縦断面図である。

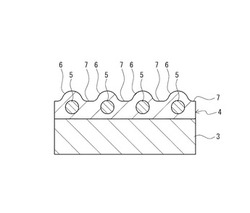

【図4】図1の現像ロールの表層と弾性層の一部を拡大した断面図である。

【図5】プロセスカートリッジの構成を示す説明図である。

【図6】レーザー顕微鏡による表層の表面写真の一例を示す図である。

【図7】表層表面を模式的に示した図である。

【図8】レーザー顕微鏡で表層表面の粒子表面積を測定する場合の説明図である。

【図9】実施例1〜7、比較例1〜6について、粒子表面積比率を横軸にとり、押込み硬さを縦軸にとって、プロットしたグラフである。

【発明を実施するための形態】

【0017】

以下、本実施形態に係る電子写真機器用現像ロールについて詳細に説明する。図1は本発明の電子写真機器用現像ロールの一例の外観を示す斜視図であり、図2は図1のB−B線縦断面図であり、図3は図1のC−C線縦断面図である。図1〜3に示すように、現像ロール1は、金属製の軸体2表面の軸体外周面に形成されている導電性を有するロール状の弾性層3と、該弾性層3の表面のロール外周面に形成されている、粗さ形成用粒子5とバインダー樹脂を含む導電性を有する表層4とを有している。

【0018】

図4は図1の現像ロールの表層と弾性層の一部を拡大した断面図である。図4に示すように、表層4は、バインダー樹脂中に粗さ形成用粒子5が分散されて構成されている。上記表層4外周面(表面)は、粗さ形成用粒子5が存在する部分が凸部となり粒子部6として形成され、粗さ形成用粒子5が存在しない部分が凹部となりバインダー部7として形成されている。このように表層4の表面は、凸部と凹部からなる微細凹凸によって、粗面化されている。

【0019】

表層4は、レーザー顕微鏡を用いて求めた、表層4表面の所定の領域における全面積(平面)に対する、前記粗さ形成用粒子5が存在する粒子部6の表面積の合計の割合で表わされる粒子表面積比率が、0.20〜0.41の範囲になるよう形成されている。表層4の粗さ形成用粒子による粒子表面積比率は、表層4の表面粗さの指標である。上記粒子表面積比率が上記範囲を外れると、0.20未満或いは0.41を超えると、フィルミングが発生してしまう。

【0020】

以下、上記レーザー顕微鏡を用いた粒子表面積比率の測定方法について説明する。図6は、レーザー顕微鏡による表層の表面写真の一例を示す図である。図6に示すように、表層の表面をレーザー顕微鏡により撮影した画像10は、粗さ形成用粒子による凸部(以下、粒子部ということもある)が黒色に表わされ、粗さ形成用粒子のないバインダー樹脂のみからなる平坦部(以下、バインダー部ということもある)が灰色に表わされる。この表層2の表面写真の粒子部とバインダー部の濃度差を利用し、粒子部のみを指定して粒子表面積を測定する。

【0021】

上記レーザー顕微鏡による撮影は、例えば市販のレーザー顕微鏡(KEYENCE社製「VK−9700」)を用いることができる。写真撮影は、ロールの三箇所を撮影し、測定値の平均値とするのが好ましい。具体的な撮影位置は、図2及び図3に示すように、現像ロール1の長手方向一方の端部から12mmでありロールの外周方向の所定の位置X(この位置を0°とする)、長手方向中央部でロール外周方向に120°回転した位置Y、長手方向他方の端部から12mmでロール外周方向に240°回転した位置Zの三箇所が好ましい。

【0022】

写真撮影は、例えば、撮影倍率は200倍、画像領域は、1.5mm2、測定光量を1000、測定スキャンピッチ縦方向、深さ方向を20μmに設定し、上下範囲100μm以下の表面写真を撮る。撮影した写真の解析は、表面写真の計測モードで、光量を2800に選択し、反射光量200±10の位置を指定する。その際に表示される表面積を粒子表面積とする。

【0023】

粒子表面積比率は、下記の計算式により表わされる。粒子表面積比率は、粒子だけの表面積を、画像領域の全面積で割り、一定面積中の粒子の占める面積を表わしたものである。

〔粒子表面積比率=粒子表面積/画面全領域面積〕

尚、この場合、画面全領域面積は画像領域の面積1.5mm2であるから、上記式は、下記のようになる。

〔粒子表面積比率=粒子表面積/1.5mm2〕

【0024】

図7は表層表面を模式的に示した図である。図7に示すように、従来の粒子面積の測定方法では、表層表面を二値化して、平面的に粗さ形成用粒子5の占める面積S1を算出していたのにすぎなかった。これに対し本発明のレーザー顕微鏡を用いた粒子表面積比率の算出は、粒子の立体方向(湾曲面)も加味した凸部全体の面積(表面積)S2として算出するものである。

【0025】

図8はレーザー顕微鏡で表層表面の粒子表面積を測定する場合の説明図である。図8に示すようにレーザー顕微鏡の対物レンズ兼レーザー発光部30からレーザー光(測定波長:406nm)にてスキャン幅Eを指定した範囲を、ピッチF毎の高さの反射光量を測定しながらスキャンニングを行う。各ピッチF毎のデータをつなぎ合せ、画像化及びデータストックを行うことで表面積S2を算出することができる。これはレーザー顕微鏡の自動測定検出機能を利用して求めることができる。すなわち、撮影画像中の粒子部とバインダー部の反射光量(濃度)の違いを利用し、粒子の反射光量(200±10)を指定し面積を算出すれば、所定の画像領域内に存在する全ての粒子による凸部の表面積が測定できる。

【0026】

表層4のバインダー部7の硬さもフィルミングに影響する。バインダー部7の表面の微小硬度は、押込み硬さ(HIT)が、0.60N/mm2以下である。バインダー部7の硬さが上記範囲であると、フィルミングの発生を防止できる。上記押込み硬さは、1mN加重/5sec、クリープ15secの荷重で触針を押込み測定した値である。上記押込み硬さの測定は、例えばFischer社製「フィッシャースコープH2000」等の市販のユニバーサル硬度計を用いることができる。押込み硬さは、現像ロール1の長手方向の中央部の10点を測定し、その測定値の平均値を採ることが好ましい。

【0027】

表層4のバインダー部7の押込み硬さの下限は、トナー搬送性が良好で、トナー帯電不良による濃度異常、ムラ画質、不良画質発生を良好に防止可能である点から、0.05N/mm2以上であるのが好ましい。

【0028】

従来、現像ロールで表層の硬さを規定する場合、MD−1硬度が用いられていた。しかしMD−1硬度では、フィルミングとの相関が低いという問題があった。本発明では、バインダー部7の微小硬度として押込み硬さを規定することで、フィルミングとの相関を得ることができた。

【0029】

表層4を構成する粗さ形成用粒子5は、特定の硬さ、大きさを有し、ポリウレタンからなる球状の樹脂粒子が用いられる。以下、表層4に用いられる粗さ形成用粒子5について説明する。

【0030】

粗さ形成用粒子5の粒径は、D50が5〜15μmであり、D90が30μm以下であり、この範囲であることにより、フィルミングを防止できる。粗さ形成用粒子の粒径が、上記範囲を外れると、フィルミングが発生する恐れがある。

【0031】

粗さ形成用粒子5の粒子単体の微小硬度は、マルテンス硬さ(HM)で0.40N/mm2以下である。微小硬度が上記範囲を外れると、フィルミングによるカブリ画質が発生する恐れがある。粗さ形成用粒子の更に好ましいマルテンス硬さは、0.20mN/mm2以下である。また、粗さ形成用粒子5のマルテンス硬さの下限は、0.05mN/mm2以上であるのが好ましい。粗さ形成用粒子5のマルテンス硬さは、粒子径500μm以上の粗大粒子を作り、微小硬度計を用いて1mN/5sec、クリープ15secの荷重で触針を押し込んだ際に得られる値である。マルテンス硬さは上述したユニバーサル硬度計を用いて計測することができる。

【0032】

粗さ形成用粒子5は、マルテンス硬さが上記範囲内の柔軟な粒子が容易に得られることから、ポリウレタン粒子が用いられる。ポリウレタン粒子としては、例えば、主としてポリイソシアネートとポリオールを反応させて得られる柔軟なポリウレタンからなる粒子本体と、ポリイソシアネートと二官能アミンが反応して得られ該粒子本体の表面に形成される硬質なウレア薄層から構成されている、ポリウレタンウレア粒子を用いることができる。

【0033】

上記ポリウレタンウレア粒子は、例えば、ポリイソシアネート成分とポリオール成分を含む組成物を分散させた懸濁液中に、エチレンジアミン等の二官能アミン成分を滴下等により添加することで得られる。ポリウレタンの球状粒子から構成される粒子本体の最外層に、二官能アミン成分とポリイソシアネート成分が反応して生成したポリウレアからなるウレア薄層(架橋膜)が形成される。上記粒子本体の表面に形成されるウレア薄層は、ポリウレタンからなる粒子本体よりも硬く形成されている。

【0034】

粗さ形成用粒子5は、ガラス転移点(Tg)が−(マイナス)50℃以下〜−60℃であるのが好ましい。

【0035】

以下、上記ポリウレタン粒子の成分について説明する。Tgが−50℃以下のポリウレタンウレア粒子を得るためのポリオール成分として、例えば、3−メチルー1,5−ペンタンジオールとアジピン酸とを反応させて得られたポリエステルポリオールを用いることができる。上記ポリエステルポリオールの数平均分子量は、2000〜10000の範囲が好ましい。また上記ポリオール以外に、Tgが−50℃を超えない範囲であれば、ポリエステルポリオール、ポリエーテルポリオール、ポリカーボネートポリオール、アクリルポリオール、ポリウレタンポリオール、芳香族ポリオール(フタル酸系ポリオール)等を添加しても良い。また、3官能以上の多官能ポリオールを用いても良い。

【0036】

ポリイソシアネート成分は、特に限定されるものではなく、例えば、4,4’−ジフェニルメタンジイソシアネート(MDI)、トリレンジイソシアネート(TDI)等の芳香族ジイソシアネート、トリメチレンジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート(HDI)等の脂肪族ジイソシアネート、3−イソシアネートメチル−3,5,5−トリメチルシクロヘキシルイソシアネート(IPDI)等の脂環族ジイソシアネート等が挙げられる。またポリイソシアネートは、上記ジイソシアネートモノマーから形成したイソシアヌレート化合物(3官能)またはウレトジオン化合物(2官能)等を用いることもできる。また、ポリイソシアネート成分として、末端イソシアネート基ポリイソシアネート(例えば、アダクト型ポリイソシアネート、ビウレット型ポリイソシアネート等)を用いることもできる。

【0037】

上記ポリイソシアネート成分の中では、揮発性が低く、適度な反応性を有する点で、脂肪族、脂環族のジイソシアネートモノマーから形成されたイソシアヌレート化合物またはウレトジオン化合物(2官能)がより好ましく、特にHDIから形成されたイソシアヌレート化合物またはウレトジオン化合物が好ましい。

【0038】

ポリイソシアネート成分とポリオール成分とのモル比(NCO/OH)は、1〜20であることが好ましい。

【0039】

このポリウレタンウレア粒子は、その表面を無定型のシリカ微粉末により表面処理してシリカ被覆したものでもよい。シリカ微粉末は乾式法の超微粉末の無水ケイ酸、或いは、ケイ酸ソーダの酸分解による湿式法の含水ケイ酸等を用いることができる。またシリカ微粉末は親水性シリカ、疎水性シリカのいずれでもよい。シリカ微粉末の粒径は、ポリウレタンウレア粒子の粒径よりも小さいものであれば良い。シリカ微粉末は、表面処理後の粒子に対する実付着量が、ポリウレタンウレア粒子とシリカ微粉末の合計量に対し、7〜10質量%とするのが好ましい。

【0040】

以下、上記のポリウレタンウレア粒子は、例えば、ポリオール成分にポリイソシアネート成分を反応させて末端イソシアネート基のプレポリマーを得た後、懸濁安定剤等を含む水中に上記プレポリマーを分散させ、この分散液に二官能アミン成分を滴下して、プレポリマーからなる粒子表面のイソシアネート基と二官能アミンを反応させて水中に分散した懸濁液を調整する事ができる。上記懸濁安定剤は、ノニオン系界面活性剤等の界面活性剤、ポリビニルアルコール等の高分子分散剤等が用いられる。

【0041】

粒子表面にシリカ微粉末を付着させるには、例えば、シリカ微粉末を水中に添加して攪拌して分散させたシリカ水性分散液を調製し、該シリカ水性分散液に上記のポリウレタンウレア粒子の分散液を混合した後、この混合液を濾過、遠心分離等の手段で固液分離し、水で洗浄し懸濁安定剤等を除去し、乾燥させる。

【0042】

表層4の厚みは、特に限定されないが、粒子表面積比率を上記の好ましい範囲にする観点から、バインダー部7の厚みが4〜15μmの範囲内が好ましい。

【0043】

表層4における、粗さ形成用粒子5のバインダー樹脂に対する添加量は、粗さ形成用粒子5の種類や粒径、表層4の上記粒子表面積比率等に応じて、適宜選択することができる。

【0044】

表層4は、バインダー樹脂及び粗さ形成用粒子5以外に、バインダー樹脂が導電性を有していない場合には、導電剤を含有している。また表層4は、必要に応じて、適宜、硬化剤、その他の添加剤等を含有してもよい。

【0045】

表層4のバインダー樹脂は、特に限定されるものではなく、例えば、ポリウレタン、アクリロニトリル−ブタジエンゴム(NBR)、アクリル樹脂等を用いることができる。これらは単独で使用しても、2種以上併用してもいずれでも良い。表層4のバインダー樹脂は、耐摩耗性等が良好である点から、ポリウレタンを用いることが好ましい。

【0046】

表層4のバインダー樹脂としてポリウレタンを用いる場合、ポリオール成分としては、ポリエーテルポリオール、ポリエーテルポリオールとポリエステルジオールの混合物、ポリエーテルポリオールとポリカーボネートジオールの混合物等が好ましい。ポリウレタンのポリイソシアネート成分はMDI、HDI等が好ましい。ポリウレタンには、ポリイソシアネート、ポリオールに加えて、鎖延長剤、触媒、発泡剤、界面活性剤、難燃剤、着色剤、充填剤、可塑剤、安定剤、離型剤等を適宜配合して用いることも可能である。

【0047】

表層4に添加される導電剤としては、カーボンブラック、グラファイト等のカーボン導電剤が挙げられる。カーボン導電剤の配合量は、バインダー樹脂100質量部に対して、9〜12質量部であるのが好ましい。

【0048】

表層4の粒子表面積比率は、粗さ形成用粒子の配合量により適宜変更できる。表層4のバインダー樹脂の微小硬度(押込み硬さ)は、カーボンブラックの配合量等により適宜変更できる。

【0049】

現像ロール1の軸体2は、特に限定されるものではなく、中実でも中空でもよい。また、上記軸体2の材料としては、特に限定されるものではなく、例えば、鉄、鉄にめっきを施したもの、ステンレス、アルミニウム等が挙げられる。そして、上記軸体2の表面には、通常、接着剤やプライマー等が塗布される。さらに、上記接着剤やプライマー等は、必要に応じて、導電化してもよい。

【0050】

現像ロール1の弾性層2は、導電性を有する弾性材料からなる。弾性層2の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではないが、例えば、ポリウレタン系エラストマー、エチレン−プロピレン−ジエンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、シリコーンゴム、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)、クロロプレンゴム(CR)等が挙げられる。なかでも、低硬度でへたりが少ないという点から、シリコーンゴムを用いることが好ましい。また、必要に応じて、上記主材料に、シリコーンオイル、加硫剤、加硫促進剤、滑剤、助剤等を適宜に添加してもよい。上記弾性層2の厚みは、特に限定されないが、通常、0.5〜5mm程度に設定される。

【0051】

上記現像ロール1の製法について説明する。まず、軸体2の外周面に必要に応じて接着剤等を塗布し、これを成形用金型の中空部に同軸的に設置し、密封した後、弾性層3の形成材料を注入して成形する。次いで成形品をオーブン加硫等により加硫し、軸体2の外周に弾性層3を形成する。そして、弾性層3の外周面に、粗さ形成用粒子とバインダー樹脂を含む表層4の組成物を塗布する。これを乾燥(硬化)させることで、バインダー樹脂中に粗さ形成用粒子が分散された表層4が形成されて、現像ロール1を得ることができる。表層4の組成物を弾性層3の表面に塗布する方法として、ロールコーティング法,スプレーコーティング法,ディッピング法等を用いることができる。

【0052】

上記態様の現像ロール1は、弾性層3の外周面に表層4が形成されているが、弾性層3と表層4との間に中間層を形成してもよい。また、弾性層3は、単層、複数層の積層構造のいずれでも良い。

【0053】

本発明の電子写真機器用現像ロールは、例えばコピー機、プリンター等の電子写真複写機用の現像ロールとして好適に用いられるものであり、特に、フルカラーLBP(レーザービームプリンター)用現像ロールとして好適に用いることができる。

【0054】

例えば現像ロールは、電子写真機器のプロセスカートリッジの部品等に用いられる。図5に示すように、プロセスカートリッジ20では、トナー供給ロール22からトナーが現像ロール21の表面に供給され、層形成ブレード23により付着したトナーの厚さが均一にされた後、現像ロール21と感光ドラム22が当接し、感光ドラム21が現像ロール21のトナーを受容(被転写)し、トナーによる画像が形成され、該画像が感光ドラム21から紙上等に転写される。

【実施例】

【0055】

以下、本発明の実施例、比較例を示す。本発明は、これら実施例に限定されるものではない。

【0056】

[実施例1]

下記の、軸体、弾性層、表層の形成材料等を準備した。

【0057】

〔軸体〕

外径6mm、長さ263.8mmの鉄製の中実円柱状の軸体を準備した。

【0058】

〔弾性層の形成材料〕

導電性シリコーンゴム(X34−264A/B、信越化学工業社製)をニーダーにより混練して弾性層の形成材料を調製した。

【0059】

〔表層の塗布液の組成〕

・ポリオール:日本ポリウレタン社製「ニッポラン5196」

・イソシアネート:日本ポリウレタン社製「コロネートHL」

・カーボンブラック:電気化学工業社製:」デンカブラックHS−100」

・粗さ形成用粒子(下記の粒子を用いた)

【0060】

〔粗さ形成用粒子の作製〕

2官能ポリエステルポリオール(クラレ社製「クラレポリオールP−6010」、数平均分子量6000)1420g、ヘキサメチレンジイソシアネート80g、ジブチル錫ジラウレート0.15gを、60℃で12時間攪拌、混合して反応させ、MEKを加えて末端イソシアネートプレポリマー(I)を得た。

【0061】

3官能ポリカプロラクトン系ポリエステルポリオール(ダイセル化学工業社製「プラクセル320」、数平均分子量2000)1200gと、ヘキサメチレンジイソシアネート300gを反応させ、MEKを加えて末端イソシアネートプレポリマー(II)を得た。

【0062】

上記末端イソシアネートプレポリマー(I)241.4gと上記末端イソシアネートプレポリマー(II)142.9g、ヘキサメチレンジイソシアネートのウレトジオン型ポリイソシアネート31.0gを混合して、末端イソシアネートプレポリマー(III)を調製した。

【0063】

ヒドロキシプロピルメチルセルロース(信越化学工業社製「メトローズ90SH−100」)を水に溶解して分散媒を調製し、前記分散媒を600rpmで攪拌しながら、前記末端イソシアネートプレポリマー(III)を加え、懸濁液を調製した。次いで、懸濁液にエチレンジアミン(EDA)を、上記末端イソシアネートプレポリマー(III)に対し1質量%滴下した後、懸濁液を加熱して反応させた。反応後、室温まで冷却して、球状のポリウレタンウレア粒子の分散液を得た。この分散液を固液分離し、水で充分洗浄した後、乾燥して、粒径が

ポリウレタンウレア粒子を得た。

【0064】

上記ポリウレタンウレア粒子の分散液に、シリカ微粉末(親水性シリカA:エボニック・デグサ社製「AEROSIL OX50」、粒径40nm)を、上記ポリウレタンウレア粒子との合計量に対し、12質量%添加して、攪拌し、ポリウレタンウレア粒子の表面処理を行った。そして、この分散液を固液分離し、水で充分洗浄した後、乾燥して、平均粒径6〜7μmのシリカ被覆ポリウレタンウレア粒子を得た。得られたポリウレタンウレア粒子はガラス転移温度が、−56.8℃であり、シリカ微粉末の実付着量は、ポリウレタンウレア粒子との合計量に対し8.3質量%であった。上記実付着量は、熱重量分析(TG)により測定した。この粒子のマルテンス硬さは0.12N/mm2であった。この粒子を粒度分布計(ベックマン=コールター社製「マルチサイザーIII」)を用いて水分散で粒度分布を測定したところ、D50が9.5μmであり、D90が28.0μmであった。

【0065】

〔現像ロールの作製〕

上記軸体の外周面に、上記弾性層の形成材料を用いて、成形用金型で190℃×30分間処理して、厚み2.75mm、長さ234.6mmに弾性層を成形した。そして、その弾性層の外周面に、表1に示す組成の表層の塗布液をロールコーティング法により塗布した後、乾燥(硬化)させ、表層を形成して現像ロールを作製した。上述した方法でレーザー顕微鏡を用いて表層の表面を写真撮影し、画像処理を行い、表層の粒子表面積を測定し、粒子表面積比率を求めた。その結果、粒子表面積は0.3mm2であり、粒子表面積比率は0.20であった。また表層のバインダー部の微小硬度として、押込み硬さ(HIT)を上述したユニバーサル硬度計を用いて、上述した方法で測定した。その結果、バインダー部の押込み硬さは、0.54N/mm2であった。

【0066】

〔現像ロールの評価〕

実施例1の現像ロールを市販のカラーレーザープリンター(ヒューレットパッカード社製「HP CLJ1215」を評価機としてトナーカートリッジ(Y色)に組付けて、10℃×10%RHの環境下で印刷耐久試験を行い、下記の基準に従い、フィルミングを評価した。印刷試験は、上記評価機にて上記環境下で画像出しを600枚/day×4日=合計2400枚の間歇画像出し耐久評価を実施した(間歇時間:10秒以内)。評価は300枚ごとにベタパターン及びハーフトーンパターンの画出しを実施し、画像を目視して縦スジの有無を観察した。フィルミング結果は、画像にフィルミング(縦スジ)が発生せず良好であった。

【0067】

また画像濃度を下記の方法で評価した。市販のカラーレーザープリンター(ヒューレットパッカード社製「HP CLJ1215」を評価機として、トナーカートリッジ(M色)に組付けて、32.5℃×85%RHの環境下でベタパターンを1枚画出しした。画出ししたベタパターンの画像濃度を白色光度計(東京電色社製「TC−6DS/A」)にて測定した。画像濃度の測定は3箇所行い、3箇所の測定値の平均値を画像濃度とした。その結果、画像判定は合格(○)であり、濃度数値は1.02であり、必要画像濃度の濃度数値1.0を超えていて良好であった。

【0068】

実施例、比較例においてフィルミング結果の評価は、2400枚耐久後の画像でフィルミング画像が無い場合を合格(○)とし、ハーフトーンレベルのスジ発生を△とし、ベタ、ハーフトーンの両方のスジ発生を不合格(×)とした。また、画像濃度の判定は、濃度数値1.0を超えている場合を合格(○)とし、1.0以下〜0.9超を△とし、0.9以下を不合格(×)とした。

【0069】

[実施例2]

実施例1の表層の配合組成において、カーボン導電剤を10質量部から11質量部に変更した以外は実施例1と同様にして実施例2の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例2の表層の物性、実施例2の現像ロールの評価について合せて表1に示す。

【0070】

[実施例3]

実施例1の表層の配合組成において、粗さ形成用粒子を16質量部から17質量部に変更した以外は実施例1と同様にして実施例3の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例3の表層の物性、実施例3の現像ロールの評価について合せて表1に示す。

【0071】

[実施例4]

実施例1の表層の配合組成において、カーボン導電剤を10質量部から9質量部とし、粗さ形成用粒子を16質量部から18質量部に変更した以外は実施例1と同様にして実施例4の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例4の表層の物性、実施例4の現像ロールの評価について合せて表1に示す。

【0072】

[実施例5]

実施例1の表層の配合組成において、粗さ形成用粒子を16質量部から20質量部に変更した以外は実施例1と同様にして実施例5の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例5の表層の物性、実施例5の現像ロールの評価について合せて表1に示す。

【0073】

[実施例6]

実施例1の表層の配合組成において、粗さ形成用粒子を16質量部から21質量部に変更した以外は実施例1と同様にして実施例6の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例6の表層の物性、実施例6の現像ロールの評価について合せて表1に示す。

【0074】

[実施例7]

実施例1の表層の配合組成において、カーボン導電剤を10質量部から12質量部とし、粗さ形成用粒子を16質量部から24質量部に変更した以外は実施例1と同様にして実施例6の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例6の表層の物性、実施例6の現像ロールの評価について合せて表1に示す。

【0075】

[比較例1〜6]

実施例1の表層の配合組成において、カーボン導電剤又は粗さ形成用粒子の添加量を表2に示すように、変更した以外は実施例1と同様にして、比較例1〜6の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。比較例1〜6の表層の物性及び現像ロールの評価について合せて表2に示す。

【0076】

【表1】

【0077】

【表2】

【0078】

図9は、実施例1〜7、比較例1〜6について、粒子表面積比率を横軸にとり、押込み硬さを縦軸にとって、プロットしたグラフである。線で囲んだ範囲の内側が本願発明で規定した範囲内である。実施例1〜7はこの範囲内であり、比較例1〜6はこの範囲外である。

【0079】

実施例1〜7は、表1に示すように表層の粒子表面積比率が本発明の範囲内であり、現像ロールの評価はフィルミングがなく、画像濃度も十分な数値が得られ良好であった。

【0080】

これに対し比較例1は、表2に示すように、表層の粒子表面積比率が小さく、表面の粗度が小さく、画像濃度は、必要画像濃度(1.00以上)が出ていないので画像判定が△である。

【0081】

また比較例2、5、6は、押込み硬さが範囲外であり、バインダー部の硬度が高いため、耐久使用によってトナーがストレスを受け、ロール上へのトナー付着(フィルミング)が発生している。

【0082】

また比較例3、4は、粒子表面積比率が大きすぎて本発明の範囲を外れており、粗度が高くなっているため、耐久使用によって粒子部にてトナーがストレスを受ける確率が高くなり、その結果、粒子周囲へのトナー付着が大きくなりフィルミングが発生している。

【0083】

また実施例1、6、比較例1、2、4について、表層表面の面粗さ(Ra)を測定した。面粗さの測定は、上記の粒子面積測定のレーザー顕微鏡を用いて測定し、最大凸面積5点と最小凸面積5点の平均値とした。測定結果を表1、表2に合せて示した。この面粗さRaの評価結果と、フィルミング現象発生の関係を見ると、明瞭な相関関係は見られなかった。

【符号の説明】

【0084】

1 電子写真機器用現像ロール

2 軸体

3 弾性層

4 表層

5 粗さ形成用粒子

6 粒子部

7 バインダー部

【技術分野】

【0001】

本発明は、電子写真方式を利用して画像を形成する複写機、プリンター、ファクシミリ等の電子写真機器に用いられる現像ロールに関するものである。

【背景技術】

【0002】

電子写真機器は、感光体ドラムの外周面を帯電させトナー像を形成し、紙等の被転写体に転写することで画像形成を行うものである。電子写真機器では、感光体ドラムや現像ロールを含むプロセスカートリッジが用いられている。プロセスカートリッジは、電子写真機器本体に着脱可能に形成されている。

【0003】

図5に示すように、プロセスカートリッジ20では、現像ロール21は、トナーを現像ロール21へ搬送するトナー供給ロール22、現像ロール21上のトナー搬送量の制御(トナー層形成)と摩擦帯電の役割を有する層形成ブレード23、現像ロール21上のトナーを受容し、画像を形成し、紙面等の上に転写する感光ドラム24と接触している。すなわちプロセスカートリッジ20において現像ロール21は、供給されたトナーを帯電させて、感光ドラム24上へ転写させるためのものである。

【0004】

現像ロールは、通常、ステンレス等の金属軸体の外周面に導電性を有する弾性層が設けられ、更に弾性層の上に単層或いは複数層の樹脂層が設けられている。上記弾性層は、ソリッドタイプのもので、シリコーン樹脂、ポリウレタン等を主原料とし、導電剤、充填剤等が添加されて構成されている。また現像ロールの表面の樹脂層は、ポリウレタンやアクリル樹脂等を主原料とするバインダーに、導電剤、粗さ形成用粒子、その他の添加剤等が添加されて構成されている。

【0005】

電子写真機器において、低価格機向けのトナーは、高価格機向けのトナーと比較して、低コスト化するためにトナー強度が低く設計されている。低価格機向けのトナーは、トナー強度が非常に弱く、タック性が高い設計になっている。強度の低いトナーは、耐久性に乏しく、且つカートリッジの他部材へ固着し易い。そのため、部材の摺動ストレスによって、トナーの変形や歪みが発生し易い。トナーに変形や歪みが発生すると、トナーは荷電特性や転写性能が悪化し、他部材へ固着(定着)し易くなってしまい、フィルミングと呼ばれる画質不具合を引き起こす。

【0006】

従来、現像ロールにおけるフィルミング防止の手法として、表層の表面の粗さや硬度を調節して搬送性を最適化する方法や、荷電性を調節する方法等を用いることが公知である(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−233538号公報(段落番号0017等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記従来の現像ロールの表面粗さの規定には、接触式粗度測定方法が用いられていた。また上記従来の現像ロールの硬さの規定には、MD−1硬度(ASKER)が用いられていた。

【0009】

上記の接触式粗度測定による表面硬さの規定は、表面硬度は触針の接触範囲しか測定できないため、現像ロール全体の粗度の特徴を表わす場合には不十分である。またMD−1硬度は、触針が大きく、被測定体を貫通させて測定する必要があるので、表面の機能層のみの硬度やその変化を十分把握することができなかった。

【0010】

そのため、現像ロール製品の表面の特性状態と、耐久中盤以降でのトナーストレスによりトナーが変形、破壊した際のフィルミング現象との相関関係を明確に示すことができないという問題があった。

【0011】

本発明が解決しようとする課題は、上記従来技術の問題点を解決することにあり、現像ロール表面の特性状態をフィルミング現象との相関関係を明確にして、トナー固着による画像不具合の発生を抑制することが可能である電子写真機器用現像ロールを提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明に係る電子写真機器用現像ロールは、

軸体と、該軸体の外周に形成されている導電性を有する弾性層と、粗さ形成用粒子とバインダー樹脂を含み前記弾性層の外周に形成されている表層とを有する電子写真機器用現像ロールにおいて、

前記表層表面のレーザー顕微鏡を用いて求めた前記表層の面積に対する前記粗さ形成用粒子による凸部の表面積の割合で表わされる粒子表面積比率が0.20〜0.41の範囲内であり、

前記表層の粗さ形成用粒子が存在しない部分のバインダー樹脂の微小硬度が、押込み硬さで0.60N/mm2以下であり、

前記粗さ形成用粒子が、球状のポリウレタン粒子であり、該粒子の粒子単体の微小硬度が、マルテンス硬さで0.40N/mm2以下であり、該粒子の平均粒径が、D50が5〜15μmの範囲であり、D90が30μm以下であることを要旨とするものである。

【0013】

本発明に係る電子写真機器用現像ロールは、前記表層のバインダー樹脂が、ポリウレタンであることが好ましい。

【発明の効果】

【0014】

本発明に係る電子写真機器用現像ロールは、ロール表面の凸部が示す割合を求める手法として、前記表層表面のレーザー顕微鏡を用いて求めた粒子表面積が0.20〜0.41の範囲内としたことにより、粒子による凸部の立体的な面積割合(フィルミングの起点となる面積割合)を求めることができ、従来の光学的な撮影画像からでは評価できなかった良否判定が可能となり、現像ロール表面の特性状態とフィルミング現象との相関関係を良好に把握することができる。

【0015】

更に、本発明に係る現像ロールは、前記表層の粗さ形成用粒子が存在しない部分のバインダー樹脂の微小硬度が、押込み硬さで0.60N/mm2以下であり、前記粗さ形成用粒子が、球状のポリウレタン粒子であり、該粒子の粒子単体の微小硬度が、マルテンス硬さで0.40N/mm2以下であり、該粒子の平均粒径が、D50が5〜15μmの範囲であり、D90が30μm以下である構成を有しているので、トナー固着による画像不具合の発生を良好に抑制することができ、電子写真機器において良好な画像を得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の電子写真機器用現像ロールの一例の外観を示す斜視図である。

【図2】図1のB−B線縦断面図である。

【図3】図1のC−C線縦断面図である。

【図4】図1の現像ロールの表層と弾性層の一部を拡大した断面図である。

【図5】プロセスカートリッジの構成を示す説明図である。

【図6】レーザー顕微鏡による表層の表面写真の一例を示す図である。

【図7】表層表面を模式的に示した図である。

【図8】レーザー顕微鏡で表層表面の粒子表面積を測定する場合の説明図である。

【図9】実施例1〜7、比較例1〜6について、粒子表面積比率を横軸にとり、押込み硬さを縦軸にとって、プロットしたグラフである。

【発明を実施するための形態】

【0017】

以下、本実施形態に係る電子写真機器用現像ロールについて詳細に説明する。図1は本発明の電子写真機器用現像ロールの一例の外観を示す斜視図であり、図2は図1のB−B線縦断面図であり、図3は図1のC−C線縦断面図である。図1〜3に示すように、現像ロール1は、金属製の軸体2表面の軸体外周面に形成されている導電性を有するロール状の弾性層3と、該弾性層3の表面のロール外周面に形成されている、粗さ形成用粒子5とバインダー樹脂を含む導電性を有する表層4とを有している。

【0018】

図4は図1の現像ロールの表層と弾性層の一部を拡大した断面図である。図4に示すように、表層4は、バインダー樹脂中に粗さ形成用粒子5が分散されて構成されている。上記表層4外周面(表面)は、粗さ形成用粒子5が存在する部分が凸部となり粒子部6として形成され、粗さ形成用粒子5が存在しない部分が凹部となりバインダー部7として形成されている。このように表層4の表面は、凸部と凹部からなる微細凹凸によって、粗面化されている。

【0019】

表層4は、レーザー顕微鏡を用いて求めた、表層4表面の所定の領域における全面積(平面)に対する、前記粗さ形成用粒子5が存在する粒子部6の表面積の合計の割合で表わされる粒子表面積比率が、0.20〜0.41の範囲になるよう形成されている。表層4の粗さ形成用粒子による粒子表面積比率は、表層4の表面粗さの指標である。上記粒子表面積比率が上記範囲を外れると、0.20未満或いは0.41を超えると、フィルミングが発生してしまう。

【0020】

以下、上記レーザー顕微鏡を用いた粒子表面積比率の測定方法について説明する。図6は、レーザー顕微鏡による表層の表面写真の一例を示す図である。図6に示すように、表層の表面をレーザー顕微鏡により撮影した画像10は、粗さ形成用粒子による凸部(以下、粒子部ということもある)が黒色に表わされ、粗さ形成用粒子のないバインダー樹脂のみからなる平坦部(以下、バインダー部ということもある)が灰色に表わされる。この表層2の表面写真の粒子部とバインダー部の濃度差を利用し、粒子部のみを指定して粒子表面積を測定する。

【0021】

上記レーザー顕微鏡による撮影は、例えば市販のレーザー顕微鏡(KEYENCE社製「VK−9700」)を用いることができる。写真撮影は、ロールの三箇所を撮影し、測定値の平均値とするのが好ましい。具体的な撮影位置は、図2及び図3に示すように、現像ロール1の長手方向一方の端部から12mmでありロールの外周方向の所定の位置X(この位置を0°とする)、長手方向中央部でロール外周方向に120°回転した位置Y、長手方向他方の端部から12mmでロール外周方向に240°回転した位置Zの三箇所が好ましい。

【0022】

写真撮影は、例えば、撮影倍率は200倍、画像領域は、1.5mm2、測定光量を1000、測定スキャンピッチ縦方向、深さ方向を20μmに設定し、上下範囲100μm以下の表面写真を撮る。撮影した写真の解析は、表面写真の計測モードで、光量を2800に選択し、反射光量200±10の位置を指定する。その際に表示される表面積を粒子表面積とする。

【0023】

粒子表面積比率は、下記の計算式により表わされる。粒子表面積比率は、粒子だけの表面積を、画像領域の全面積で割り、一定面積中の粒子の占める面積を表わしたものである。

〔粒子表面積比率=粒子表面積/画面全領域面積〕

尚、この場合、画面全領域面積は画像領域の面積1.5mm2であるから、上記式は、下記のようになる。

〔粒子表面積比率=粒子表面積/1.5mm2〕

【0024】

図7は表層表面を模式的に示した図である。図7に示すように、従来の粒子面積の測定方法では、表層表面を二値化して、平面的に粗さ形成用粒子5の占める面積S1を算出していたのにすぎなかった。これに対し本発明のレーザー顕微鏡を用いた粒子表面積比率の算出は、粒子の立体方向(湾曲面)も加味した凸部全体の面積(表面積)S2として算出するものである。

【0025】

図8はレーザー顕微鏡で表層表面の粒子表面積を測定する場合の説明図である。図8に示すようにレーザー顕微鏡の対物レンズ兼レーザー発光部30からレーザー光(測定波長:406nm)にてスキャン幅Eを指定した範囲を、ピッチF毎の高さの反射光量を測定しながらスキャンニングを行う。各ピッチF毎のデータをつなぎ合せ、画像化及びデータストックを行うことで表面積S2を算出することができる。これはレーザー顕微鏡の自動測定検出機能を利用して求めることができる。すなわち、撮影画像中の粒子部とバインダー部の反射光量(濃度)の違いを利用し、粒子の反射光量(200±10)を指定し面積を算出すれば、所定の画像領域内に存在する全ての粒子による凸部の表面積が測定できる。

【0026】

表層4のバインダー部7の硬さもフィルミングに影響する。バインダー部7の表面の微小硬度は、押込み硬さ(HIT)が、0.60N/mm2以下である。バインダー部7の硬さが上記範囲であると、フィルミングの発生を防止できる。上記押込み硬さは、1mN加重/5sec、クリープ15secの荷重で触針を押込み測定した値である。上記押込み硬さの測定は、例えばFischer社製「フィッシャースコープH2000」等の市販のユニバーサル硬度計を用いることができる。押込み硬さは、現像ロール1の長手方向の中央部の10点を測定し、その測定値の平均値を採ることが好ましい。

【0027】

表層4のバインダー部7の押込み硬さの下限は、トナー搬送性が良好で、トナー帯電不良による濃度異常、ムラ画質、不良画質発生を良好に防止可能である点から、0.05N/mm2以上であるのが好ましい。

【0028】

従来、現像ロールで表層の硬さを規定する場合、MD−1硬度が用いられていた。しかしMD−1硬度では、フィルミングとの相関が低いという問題があった。本発明では、バインダー部7の微小硬度として押込み硬さを規定することで、フィルミングとの相関を得ることができた。

【0029】

表層4を構成する粗さ形成用粒子5は、特定の硬さ、大きさを有し、ポリウレタンからなる球状の樹脂粒子が用いられる。以下、表層4に用いられる粗さ形成用粒子5について説明する。

【0030】

粗さ形成用粒子5の粒径は、D50が5〜15μmであり、D90が30μm以下であり、この範囲であることにより、フィルミングを防止できる。粗さ形成用粒子の粒径が、上記範囲を外れると、フィルミングが発生する恐れがある。

【0031】

粗さ形成用粒子5の粒子単体の微小硬度は、マルテンス硬さ(HM)で0.40N/mm2以下である。微小硬度が上記範囲を外れると、フィルミングによるカブリ画質が発生する恐れがある。粗さ形成用粒子の更に好ましいマルテンス硬さは、0.20mN/mm2以下である。また、粗さ形成用粒子5のマルテンス硬さの下限は、0.05mN/mm2以上であるのが好ましい。粗さ形成用粒子5のマルテンス硬さは、粒子径500μm以上の粗大粒子を作り、微小硬度計を用いて1mN/5sec、クリープ15secの荷重で触針を押し込んだ際に得られる値である。マルテンス硬さは上述したユニバーサル硬度計を用いて計測することができる。

【0032】

粗さ形成用粒子5は、マルテンス硬さが上記範囲内の柔軟な粒子が容易に得られることから、ポリウレタン粒子が用いられる。ポリウレタン粒子としては、例えば、主としてポリイソシアネートとポリオールを反応させて得られる柔軟なポリウレタンからなる粒子本体と、ポリイソシアネートと二官能アミンが反応して得られ該粒子本体の表面に形成される硬質なウレア薄層から構成されている、ポリウレタンウレア粒子を用いることができる。

【0033】

上記ポリウレタンウレア粒子は、例えば、ポリイソシアネート成分とポリオール成分を含む組成物を分散させた懸濁液中に、エチレンジアミン等の二官能アミン成分を滴下等により添加することで得られる。ポリウレタンの球状粒子から構成される粒子本体の最外層に、二官能アミン成分とポリイソシアネート成分が反応して生成したポリウレアからなるウレア薄層(架橋膜)が形成される。上記粒子本体の表面に形成されるウレア薄層は、ポリウレタンからなる粒子本体よりも硬く形成されている。

【0034】

粗さ形成用粒子5は、ガラス転移点(Tg)が−(マイナス)50℃以下〜−60℃であるのが好ましい。

【0035】

以下、上記ポリウレタン粒子の成分について説明する。Tgが−50℃以下のポリウレタンウレア粒子を得るためのポリオール成分として、例えば、3−メチルー1,5−ペンタンジオールとアジピン酸とを反応させて得られたポリエステルポリオールを用いることができる。上記ポリエステルポリオールの数平均分子量は、2000〜10000の範囲が好ましい。また上記ポリオール以外に、Tgが−50℃を超えない範囲であれば、ポリエステルポリオール、ポリエーテルポリオール、ポリカーボネートポリオール、アクリルポリオール、ポリウレタンポリオール、芳香族ポリオール(フタル酸系ポリオール)等を添加しても良い。また、3官能以上の多官能ポリオールを用いても良い。

【0036】

ポリイソシアネート成分は、特に限定されるものではなく、例えば、4,4’−ジフェニルメタンジイソシアネート(MDI)、トリレンジイソシアネート(TDI)等の芳香族ジイソシアネート、トリメチレンジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート(HDI)等の脂肪族ジイソシアネート、3−イソシアネートメチル−3,5,5−トリメチルシクロヘキシルイソシアネート(IPDI)等の脂環族ジイソシアネート等が挙げられる。またポリイソシアネートは、上記ジイソシアネートモノマーから形成したイソシアヌレート化合物(3官能)またはウレトジオン化合物(2官能)等を用いることもできる。また、ポリイソシアネート成分として、末端イソシアネート基ポリイソシアネート(例えば、アダクト型ポリイソシアネート、ビウレット型ポリイソシアネート等)を用いることもできる。

【0037】

上記ポリイソシアネート成分の中では、揮発性が低く、適度な反応性を有する点で、脂肪族、脂環族のジイソシアネートモノマーから形成されたイソシアヌレート化合物またはウレトジオン化合物(2官能)がより好ましく、特にHDIから形成されたイソシアヌレート化合物またはウレトジオン化合物が好ましい。

【0038】

ポリイソシアネート成分とポリオール成分とのモル比(NCO/OH)は、1〜20であることが好ましい。

【0039】

このポリウレタンウレア粒子は、その表面を無定型のシリカ微粉末により表面処理してシリカ被覆したものでもよい。シリカ微粉末は乾式法の超微粉末の無水ケイ酸、或いは、ケイ酸ソーダの酸分解による湿式法の含水ケイ酸等を用いることができる。またシリカ微粉末は親水性シリカ、疎水性シリカのいずれでもよい。シリカ微粉末の粒径は、ポリウレタンウレア粒子の粒径よりも小さいものであれば良い。シリカ微粉末は、表面処理後の粒子に対する実付着量が、ポリウレタンウレア粒子とシリカ微粉末の合計量に対し、7〜10質量%とするのが好ましい。

【0040】

以下、上記のポリウレタンウレア粒子は、例えば、ポリオール成分にポリイソシアネート成分を反応させて末端イソシアネート基のプレポリマーを得た後、懸濁安定剤等を含む水中に上記プレポリマーを分散させ、この分散液に二官能アミン成分を滴下して、プレポリマーからなる粒子表面のイソシアネート基と二官能アミンを反応させて水中に分散した懸濁液を調整する事ができる。上記懸濁安定剤は、ノニオン系界面活性剤等の界面活性剤、ポリビニルアルコール等の高分子分散剤等が用いられる。

【0041】

粒子表面にシリカ微粉末を付着させるには、例えば、シリカ微粉末を水中に添加して攪拌して分散させたシリカ水性分散液を調製し、該シリカ水性分散液に上記のポリウレタンウレア粒子の分散液を混合した後、この混合液を濾過、遠心分離等の手段で固液分離し、水で洗浄し懸濁安定剤等を除去し、乾燥させる。

【0042】

表層4の厚みは、特に限定されないが、粒子表面積比率を上記の好ましい範囲にする観点から、バインダー部7の厚みが4〜15μmの範囲内が好ましい。

【0043】

表層4における、粗さ形成用粒子5のバインダー樹脂に対する添加量は、粗さ形成用粒子5の種類や粒径、表層4の上記粒子表面積比率等に応じて、適宜選択することができる。

【0044】

表層4は、バインダー樹脂及び粗さ形成用粒子5以外に、バインダー樹脂が導電性を有していない場合には、導電剤を含有している。また表層4は、必要に応じて、適宜、硬化剤、その他の添加剤等を含有してもよい。

【0045】

表層4のバインダー樹脂は、特に限定されるものではなく、例えば、ポリウレタン、アクリロニトリル−ブタジエンゴム(NBR)、アクリル樹脂等を用いることができる。これらは単独で使用しても、2種以上併用してもいずれでも良い。表層4のバインダー樹脂は、耐摩耗性等が良好である点から、ポリウレタンを用いることが好ましい。

【0046】

表層4のバインダー樹脂としてポリウレタンを用いる場合、ポリオール成分としては、ポリエーテルポリオール、ポリエーテルポリオールとポリエステルジオールの混合物、ポリエーテルポリオールとポリカーボネートジオールの混合物等が好ましい。ポリウレタンのポリイソシアネート成分はMDI、HDI等が好ましい。ポリウレタンには、ポリイソシアネート、ポリオールに加えて、鎖延長剤、触媒、発泡剤、界面活性剤、難燃剤、着色剤、充填剤、可塑剤、安定剤、離型剤等を適宜配合して用いることも可能である。

【0047】

表層4に添加される導電剤としては、カーボンブラック、グラファイト等のカーボン導電剤が挙げられる。カーボン導電剤の配合量は、バインダー樹脂100質量部に対して、9〜12質量部であるのが好ましい。

【0048】

表層4の粒子表面積比率は、粗さ形成用粒子の配合量により適宜変更できる。表層4のバインダー樹脂の微小硬度(押込み硬さ)は、カーボンブラックの配合量等により適宜変更できる。

【0049】

現像ロール1の軸体2は、特に限定されるものではなく、中実でも中空でもよい。また、上記軸体2の材料としては、特に限定されるものではなく、例えば、鉄、鉄にめっきを施したもの、ステンレス、アルミニウム等が挙げられる。そして、上記軸体2の表面には、通常、接着剤やプライマー等が塗布される。さらに、上記接着剤やプライマー等は、必要に応じて、導電化してもよい。

【0050】

現像ロール1の弾性層2は、導電性を有する弾性材料からなる。弾性層2の形成材料としては、下記の主材料に導電剤が含有されているものが用いられる。すなわち、その主材料としては、特に限定されるものではないが、例えば、ポリウレタン系エラストマー、エチレン−プロピレン−ジエンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、シリコーンゴム、アクリロニトリル−ブタジエンゴム(NBR)、水素添加アクリロニトリル−ブタジエンゴム(H−NBR)、クロロプレンゴム(CR)等が挙げられる。なかでも、低硬度でへたりが少ないという点から、シリコーンゴムを用いることが好ましい。また、必要に応じて、上記主材料に、シリコーンオイル、加硫剤、加硫促進剤、滑剤、助剤等を適宜に添加してもよい。上記弾性層2の厚みは、特に限定されないが、通常、0.5〜5mm程度に設定される。

【0051】

上記現像ロール1の製法について説明する。まず、軸体2の外周面に必要に応じて接着剤等を塗布し、これを成形用金型の中空部に同軸的に設置し、密封した後、弾性層3の形成材料を注入して成形する。次いで成形品をオーブン加硫等により加硫し、軸体2の外周に弾性層3を形成する。そして、弾性層3の外周面に、粗さ形成用粒子とバインダー樹脂を含む表層4の組成物を塗布する。これを乾燥(硬化)させることで、バインダー樹脂中に粗さ形成用粒子が分散された表層4が形成されて、現像ロール1を得ることができる。表層4の組成物を弾性層3の表面に塗布する方法として、ロールコーティング法,スプレーコーティング法,ディッピング法等を用いることができる。

【0052】

上記態様の現像ロール1は、弾性層3の外周面に表層4が形成されているが、弾性層3と表層4との間に中間層を形成してもよい。また、弾性層3は、単層、複数層の積層構造のいずれでも良い。

【0053】

本発明の電子写真機器用現像ロールは、例えばコピー機、プリンター等の電子写真複写機用の現像ロールとして好適に用いられるものであり、特に、フルカラーLBP(レーザービームプリンター)用現像ロールとして好適に用いることができる。

【0054】

例えば現像ロールは、電子写真機器のプロセスカートリッジの部品等に用いられる。図5に示すように、プロセスカートリッジ20では、トナー供給ロール22からトナーが現像ロール21の表面に供給され、層形成ブレード23により付着したトナーの厚さが均一にされた後、現像ロール21と感光ドラム22が当接し、感光ドラム21が現像ロール21のトナーを受容(被転写)し、トナーによる画像が形成され、該画像が感光ドラム21から紙上等に転写される。

【実施例】

【0055】

以下、本発明の実施例、比較例を示す。本発明は、これら実施例に限定されるものではない。

【0056】

[実施例1]

下記の、軸体、弾性層、表層の形成材料等を準備した。

【0057】

〔軸体〕

外径6mm、長さ263.8mmの鉄製の中実円柱状の軸体を準備した。

【0058】

〔弾性層の形成材料〕

導電性シリコーンゴム(X34−264A/B、信越化学工業社製)をニーダーにより混練して弾性層の形成材料を調製した。

【0059】

〔表層の塗布液の組成〕

・ポリオール:日本ポリウレタン社製「ニッポラン5196」

・イソシアネート:日本ポリウレタン社製「コロネートHL」

・カーボンブラック:電気化学工業社製:」デンカブラックHS−100」

・粗さ形成用粒子(下記の粒子を用いた)

【0060】

〔粗さ形成用粒子の作製〕

2官能ポリエステルポリオール(クラレ社製「クラレポリオールP−6010」、数平均分子量6000)1420g、ヘキサメチレンジイソシアネート80g、ジブチル錫ジラウレート0.15gを、60℃で12時間攪拌、混合して反応させ、MEKを加えて末端イソシアネートプレポリマー(I)を得た。

【0061】

3官能ポリカプロラクトン系ポリエステルポリオール(ダイセル化学工業社製「プラクセル320」、数平均分子量2000)1200gと、ヘキサメチレンジイソシアネート300gを反応させ、MEKを加えて末端イソシアネートプレポリマー(II)を得た。

【0062】

上記末端イソシアネートプレポリマー(I)241.4gと上記末端イソシアネートプレポリマー(II)142.9g、ヘキサメチレンジイソシアネートのウレトジオン型ポリイソシアネート31.0gを混合して、末端イソシアネートプレポリマー(III)を調製した。

【0063】

ヒドロキシプロピルメチルセルロース(信越化学工業社製「メトローズ90SH−100」)を水に溶解して分散媒を調製し、前記分散媒を600rpmで攪拌しながら、前記末端イソシアネートプレポリマー(III)を加え、懸濁液を調製した。次いで、懸濁液にエチレンジアミン(EDA)を、上記末端イソシアネートプレポリマー(III)に対し1質量%滴下した後、懸濁液を加熱して反応させた。反応後、室温まで冷却して、球状のポリウレタンウレア粒子の分散液を得た。この分散液を固液分離し、水で充分洗浄した後、乾燥して、粒径が

ポリウレタンウレア粒子を得た。

【0064】

上記ポリウレタンウレア粒子の分散液に、シリカ微粉末(親水性シリカA:エボニック・デグサ社製「AEROSIL OX50」、粒径40nm)を、上記ポリウレタンウレア粒子との合計量に対し、12質量%添加して、攪拌し、ポリウレタンウレア粒子の表面処理を行った。そして、この分散液を固液分離し、水で充分洗浄した後、乾燥して、平均粒径6〜7μmのシリカ被覆ポリウレタンウレア粒子を得た。得られたポリウレタンウレア粒子はガラス転移温度が、−56.8℃であり、シリカ微粉末の実付着量は、ポリウレタンウレア粒子との合計量に対し8.3質量%であった。上記実付着量は、熱重量分析(TG)により測定した。この粒子のマルテンス硬さは0.12N/mm2であった。この粒子を粒度分布計(ベックマン=コールター社製「マルチサイザーIII」)を用いて水分散で粒度分布を測定したところ、D50が9.5μmであり、D90が28.0μmであった。

【0065】

〔現像ロールの作製〕

上記軸体の外周面に、上記弾性層の形成材料を用いて、成形用金型で190℃×30分間処理して、厚み2.75mm、長さ234.6mmに弾性層を成形した。そして、その弾性層の外周面に、表1に示す組成の表層の塗布液をロールコーティング法により塗布した後、乾燥(硬化)させ、表層を形成して現像ロールを作製した。上述した方法でレーザー顕微鏡を用いて表層の表面を写真撮影し、画像処理を行い、表層の粒子表面積を測定し、粒子表面積比率を求めた。その結果、粒子表面積は0.3mm2であり、粒子表面積比率は0.20であった。また表層のバインダー部の微小硬度として、押込み硬さ(HIT)を上述したユニバーサル硬度計を用いて、上述した方法で測定した。その結果、バインダー部の押込み硬さは、0.54N/mm2であった。

【0066】

〔現像ロールの評価〕

実施例1の現像ロールを市販のカラーレーザープリンター(ヒューレットパッカード社製「HP CLJ1215」を評価機としてトナーカートリッジ(Y色)に組付けて、10℃×10%RHの環境下で印刷耐久試験を行い、下記の基準に従い、フィルミングを評価した。印刷試験は、上記評価機にて上記環境下で画像出しを600枚/day×4日=合計2400枚の間歇画像出し耐久評価を実施した(間歇時間:10秒以内)。評価は300枚ごとにベタパターン及びハーフトーンパターンの画出しを実施し、画像を目視して縦スジの有無を観察した。フィルミング結果は、画像にフィルミング(縦スジ)が発生せず良好であった。

【0067】

また画像濃度を下記の方法で評価した。市販のカラーレーザープリンター(ヒューレットパッカード社製「HP CLJ1215」を評価機として、トナーカートリッジ(M色)に組付けて、32.5℃×85%RHの環境下でベタパターンを1枚画出しした。画出ししたベタパターンの画像濃度を白色光度計(東京電色社製「TC−6DS/A」)にて測定した。画像濃度の測定は3箇所行い、3箇所の測定値の平均値を画像濃度とした。その結果、画像判定は合格(○)であり、濃度数値は1.02であり、必要画像濃度の濃度数値1.0を超えていて良好であった。

【0068】

実施例、比較例においてフィルミング結果の評価は、2400枚耐久後の画像でフィルミング画像が無い場合を合格(○)とし、ハーフトーンレベルのスジ発生を△とし、ベタ、ハーフトーンの両方のスジ発生を不合格(×)とした。また、画像濃度の判定は、濃度数値1.0を超えている場合を合格(○)とし、1.0以下〜0.9超を△とし、0.9以下を不合格(×)とした。

【0069】

[実施例2]

実施例1の表層の配合組成において、カーボン導電剤を10質量部から11質量部に変更した以外は実施例1と同様にして実施例2の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例2の表層の物性、実施例2の現像ロールの評価について合せて表1に示す。

【0070】

[実施例3]

実施例1の表層の配合組成において、粗さ形成用粒子を16質量部から17質量部に変更した以外は実施例1と同様にして実施例3の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例3の表層の物性、実施例3の現像ロールの評価について合せて表1に示す。

【0071】

[実施例4]

実施例1の表層の配合組成において、カーボン導電剤を10質量部から9質量部とし、粗さ形成用粒子を16質量部から18質量部に変更した以外は実施例1と同様にして実施例4の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例4の表層の物性、実施例4の現像ロールの評価について合せて表1に示す。

【0072】

[実施例5]

実施例1の表層の配合組成において、粗さ形成用粒子を16質量部から20質量部に変更した以外は実施例1と同様にして実施例5の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例5の表層の物性、実施例5の現像ロールの評価について合せて表1に示す。

【0073】

[実施例6]

実施例1の表層の配合組成において、粗さ形成用粒子を16質量部から21質量部に変更した以外は実施例1と同様にして実施例6の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例6の表層の物性、実施例6の現像ロールの評価について合せて表1に示す。

【0074】

[実施例7]

実施例1の表層の配合組成において、カーボン導電剤を10質量部から12質量部とし、粗さ形成用粒子を16質量部から24質量部に変更した以外は実施例1と同様にして実施例6の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。実施例6の表層の物性、実施例6の現像ロールの評価について合せて表1に示す。

【0075】

[比較例1〜6]

実施例1の表層の配合組成において、カーボン導電剤又は粗さ形成用粒子の添加量を表2に示すように、変更した以外は実施例1と同様にして、比較例1〜6の現像ロールを作製し、表層の物性を測定し、現像ロールの評価を行った。比較例1〜6の表層の物性及び現像ロールの評価について合せて表2に示す。

【0076】

【表1】

【0077】

【表2】

【0078】

図9は、実施例1〜7、比較例1〜6について、粒子表面積比率を横軸にとり、押込み硬さを縦軸にとって、プロットしたグラフである。線で囲んだ範囲の内側が本願発明で規定した範囲内である。実施例1〜7はこの範囲内であり、比較例1〜6はこの範囲外である。

【0079】

実施例1〜7は、表1に示すように表層の粒子表面積比率が本発明の範囲内であり、現像ロールの評価はフィルミングがなく、画像濃度も十分な数値が得られ良好であった。

【0080】

これに対し比較例1は、表2に示すように、表層の粒子表面積比率が小さく、表面の粗度が小さく、画像濃度は、必要画像濃度(1.00以上)が出ていないので画像判定が△である。

【0081】

また比較例2、5、6は、押込み硬さが範囲外であり、バインダー部の硬度が高いため、耐久使用によってトナーがストレスを受け、ロール上へのトナー付着(フィルミング)が発生している。

【0082】

また比較例3、4は、粒子表面積比率が大きすぎて本発明の範囲を外れており、粗度が高くなっているため、耐久使用によって粒子部にてトナーがストレスを受ける確率が高くなり、その結果、粒子周囲へのトナー付着が大きくなりフィルミングが発生している。

【0083】

また実施例1、6、比較例1、2、4について、表層表面の面粗さ(Ra)を測定した。面粗さの測定は、上記の粒子面積測定のレーザー顕微鏡を用いて測定し、最大凸面積5点と最小凸面積5点の平均値とした。測定結果を表1、表2に合せて示した。この面粗さRaの評価結果と、フィルミング現象発生の関係を見ると、明瞭な相関関係は見られなかった。

【符号の説明】

【0084】

1 電子写真機器用現像ロール

2 軸体

3 弾性層

4 表層

5 粗さ形成用粒子

6 粒子部

7 バインダー部

【特許請求の範囲】

【請求項1】

軸体と、該軸体の外周に形成されている導電性を有する弾性層と、粗さ形成用粒子とバインダー樹脂を含み前記弾性層の外周に形成されている表層とを有する電子写真機器用現像ロールにおいて、

前記表層表面のレーザー顕微鏡を用いて求めた前記表層の面積に対する前記粗さ形成用粒子による凸部の表面積の割合で表わされる粒子表面積比率が0.20〜0.41の範囲内であり、

前記表層の粗さ形成用粒子が存在しない部分のバインダー樹脂の微小硬度が、押込み硬さで0.60N/mm2以下であり、

前記粗さ形成用粒子が、球状のポリウレタン粒子であり、該粒子の粒子単体の微小硬度が、マルテンス硬さで0.40N/mm2以下であり、該粒子の平均粒径が、D50が5〜15μmの範囲であり、D90が30μm以下であることを特徴とする電子写真機器用現像ロール。

【請求項2】

前記表層のバインダー樹脂が、ポリウレタンであることを特徴とする請求項1記載の電子写真機器用現像ロール。

【請求項1】

軸体と、該軸体の外周に形成されている導電性を有する弾性層と、粗さ形成用粒子とバインダー樹脂を含み前記弾性層の外周に形成されている表層とを有する電子写真機器用現像ロールにおいて、

前記表層表面のレーザー顕微鏡を用いて求めた前記表層の面積に対する前記粗さ形成用粒子による凸部の表面積の割合で表わされる粒子表面積比率が0.20〜0.41の範囲内であり、

前記表層の粗さ形成用粒子が存在しない部分のバインダー樹脂の微小硬度が、押込み硬さで0.60N/mm2以下であり、

前記粗さ形成用粒子が、球状のポリウレタン粒子であり、該粒子の粒子単体の微小硬度が、マルテンス硬さで0.40N/mm2以下であり、該粒子の平均粒径が、D50が5〜15μmの範囲であり、D90が30μm以下であることを特徴とする電子写真機器用現像ロール。

【請求項2】

前記表層のバインダー樹脂が、ポリウレタンであることを特徴とする請求項1記載の電子写真機器用現像ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【公開番号】特開2012−181226(P2012−181226A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−42014(P2011−42014)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]