電子写真用ローラの製造方法

【課題】本発明は、未硬化の液状シリコーンゴムと導電性粒子とを含む液状シリコーンゴム材料を軸芯体の周囲に塗布して導電性の弾性層を形成しても、該弾性層の表面の電気抵抗が低く、電荷の減衰が速い、電子写真用ローラの製造方法を提供することにある。

【解決手段】軸芯体とその周面を被覆する導電性の弾性層とを有する電子写真用ローラの製造方法であって、(1)導電性粒子を含有する液状シリコーンゴムを軸芯体の周囲に塗布して塗布層を形成する工程と、(2)該塗布層を硬化させて該弾性層を形成する工程とを有し、該工程(1)終了後、または該工程(1)途中から該工程(2)が終了するまでの間に、該塗布層の表面を帯電させ、該塗布層中の該導電性粒子に静電誘導による分極を生じさせる工程を含むことを特徴とする電子写真用ローラの製造方法。

【解決手段】軸芯体とその周面を被覆する導電性の弾性層とを有する電子写真用ローラの製造方法であって、(1)導電性粒子を含有する液状シリコーンゴムを軸芯体の周囲に塗布して塗布層を形成する工程と、(2)該塗布層を硬化させて該弾性層を形成する工程とを有し、該工程(1)終了後、または該工程(1)途中から該工程(2)が終了するまでの間に、該塗布層の表面を帯電させ、該塗布層中の該導電性粒子に静電誘導による分極を生じさせる工程を含むことを特徴とする電子写真用ローラの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンター、複写機の如き電子写真画像形成装置および電子写真プロセスカートリッジに用いられる電子写真用ローラの製造方法に関する。

【背景技術】

【0002】

接触現像方式の電子写真画像形成装置において、例えば現像ローラは、高い寸法精度を有することで、感光体との接触状態を安定に保ち、トナーの現像量や感光体に対する圧力分布が均一になり、画像濃度ムラの発生を防止している。また、感光体と接触させて感光体を均一に帯電させるための帯電ローラは、感光体を均一に帯電させる必要があることから、やはり高い寸法精度が必要とされる。

【0003】

特許文献1では、環状塗工ヘッドを用いた高精度な電子写真用ローラの製造方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−130589号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者らは、上記特許文献1の電子写真用ローラの製造方法について検討し、以下の課題を見出した。未硬化の液状シリコーンゴムと導電性粒子との混合物(以下、「液状シリコーンゴム材料」とも称する)を特許文献1の製造方法で軸芯体に塗布して得られた塗布層を硬化して、導電性の弾性層を形成する。このとき、液状シリコーンゴム材料に含まれるポリシロキサンユニットの表面張力が小さいため、該ポリシロキサンユニットが塗布層の表面に移動してくる。その結果、液状シリコーンゴム材料に含まれている導電性粒子が、塗布層の表面から押し退けられる。この状態で塗布層を硬化すると、導電性の弾性層の表面に存在する導電性粒子の割合が減少して、電子写真用ローラの表面全体の電気抵抗が高くなることがあった。この電子写真用ローラを接触現像方式の現像ローラとして用い、低温低湿の環境で繰り返し印字耐久を行うと、現像ローラに電荷が蓄積し、現像ローラの表面電位が変動する。そして、かぶり(本来白抜けとなるべき地肌部分にも現像されてしまう現象)に代表されるような画像不良を生じることがあった。

【0006】

そこで、本発明の目的は、液状シリコーンゴム材料を軸芯体の周囲に塗布して導電性の弾性層を形成しても、該弾性層の表面の電気抵抗が低く、電荷の減衰が速い、電子写真用ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

すなわち、本発明の一態様によれば、軸芯体とその周面を被覆する導電性の弾性層とを有する電子写真用ローラの製造方法であって、(1)導電性粒子を含有する液状シリコーンゴムを軸芯体の周囲に塗布して塗布層を形成する工程と、(2)該塗布層を硬化させて該弾性層を形成する工程とを有し、該工程(1)終了後、または該工程(1)中から該工程(2)が終了するまでの間に、該塗布層の表面を帯電させ、該塗布層中の該導電性粒子に静電誘導による分極を生じさせる工程を含むことを特徴とする電子写真用ローラの製造方法が提供される。

【発明の効果】

【0008】

本発明によれば、液状シリコーンゴム材料を軸芯体の周囲に塗布して導電性の弾性層を形成しても、該弾性層の表面の電気抵抗が低く、電荷の減衰が速い、電子写真用ローラを製造できる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る電子写真用ローラを示す断面図である。

【図2】本発明に用いることのできる塗工装置の例を示す模式図である。

【図3】本発明に係る電子写真プロセスカートリッジおよび電子写真画像形成装置の一例を説明するための模式的断面図である。

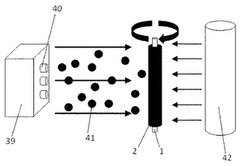

【図4】本発明に用いることのできる塗布層を硬化させる手段の例、および塗布層に電荷を付与する手段の例を示す模式図である。

【発明を実施するための形態】

【0010】

以下、好ましい実施の形態を挙げて本発明について詳細を説明する。

本発明の電子写真用ローラの製造方法に好適に用いることができる環状塗工ヘッドを有する電子写真用ローラの製造装置(以下、「リングコート機」とも称する)の模式図を、図2に示す。

【0011】

このリングコート機は、架台4の上に略垂直にコラム5が取り付けられ、架台4とコラム5の上部に精密ボールネジ6が略垂直に取り付けられている。1本の精密ボールネジ6と2本のガイド7が連結しており、2本のガイド7はコラム5と平行になるようにコラム5に取り付けられている。ステージ8は、ガイド7と精密ボールネジ6とを連結し、サーボモータ9よりプーリ10を介して回転運動が伝達され、昇降できるようになっている。コラム5にはテーブル18が取り付けられ、テーブル18には、環状塗工ヘッド11が取り付けられている。

【0012】

ステージ8には上下一対のブラケット12が取り付けられている。下側のブラケット12には、軸芯体1の下端部を保持し固定するための軸芯体下保持軸13が、略垂直に取り付けられている。また、上側のブラケット12には、軸芯体1の上端部を保持するための軸芯体上保持軸14が取り付けられている。軸芯体上保持軸14は、軸芯体下保持軸13に対向して、環状塗工ヘッド11の中心と略同心になるように配置され、軸芯体1を保持している。

【0013】

環状塗工ヘッド11の内部に液状シリコーンゴム材料を供給するための供給口15は、配管16を介して材料供給弁17に接続されている。材料供給弁17は、不図示の材料供給ポンプに接続されている。材料供給ポンプは、混合ミキサー、材料定量吐出装置、材料タンクなどを備え、定量(単位時間当たりの量が一定)の液状シリコーンゴム材料を吐出可能としている。液状シリコーンゴム材料は、材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより、混合された液状シリコーン材料は、材料供給弁17から配管16を経由して、供給口15へ送られる。

【0014】

供給口15より供給された液状シリコーンゴム材料は、環状塗工ヘッド11内の流路を通り、環状塗工ヘッド11の吐出口から吐出される。このとき、軸芯体1の周囲に塗布される液状シリコーンゴム材料の量を一定にするために、環状塗工ヘッド11からの吐出量と材料供給ポンプからの供給量とを調節する。液状シリコーンゴム材料の吐出に合わせて、軸芯体1を鉛直上方に移動させることで、軸芯体1の周面に液状シリコーンゴム材料を塗布した層(以下、「塗布層」とも称する)を被覆し形成する。この塗布層を加熱して硬化させ、導電性の弾性層2とすることで電子写真用ローラを得る。なお、塗布層の形状を保ったまま硬化させるために、塗布層に対して非接触で加熱して硬化させる方法が好ましい。

【0015】

具体的な方法には、赤外線加熱、熱風加熱、ニクロム熱加熱を挙げることができる。これらの中でも、特に装置が簡易で、塗布層を軸芯体1の長手方向に均一に加熱できる赤外線加熱が好ましい。赤外線加熱を行う際には、図4に示したように赤外線加熱装置42を固定し、塗布層を有する軸芯体1を重力方向(垂直)に立てた状態で、軸芯体1を回転軸として軸芯体1を周方向に回転(自転)させながら塗布層に赤外線を照射して加熱する。そうすると、塗布層は軸芯体1の周方向に均一に加熱することができる。

【0016】

このときの加熱温度は、液状シリコーンゴム材料の硬化反応が開始する100℃以上、液状シリコーンゴム材料の耐熱温度である250℃以下にすることが好ましい。なお、赤外線で加熱する場合に、塗布層を均一に加熱するため、赤外線加熱装置と塗布層との距離や、赤外線加熱手段(赤外線ヒータ)の出力などを調整すると良い。また、熱風で塗布層を均一に加熱するためには、熱風の温度や向き、風速などを調節すると良い。

【0017】

ここで、塗布層を硬化させた後に、導電性の弾性層2のゴム物性の安定性向上や、弾性層中に存在する液状シリコーンゴム材料の反応残渣および未反応低分子を除去するために、弾性層2を再度加熱(二次硬化)しても良い。

【0018】

次に、塗布層の表面に電荷41を付与し、該塗布層を帯電させる方法の模式図を図4に示す。本発明の電子写真用ローラの製造方法は、軸芯体1の外周上に塗布層を形成してから、該塗布層の硬化が終了するまでの間の任意のタイミングで、塗布層の表面全体に電荷41を付与して、塗布層を帯電させる工程を有することを最大の特徴とする。具体的には、液状シリコーンゴムを軸芯体の周囲に塗布して塗布層を形成する工程の終了後、または塗布層形成中から、塗布層を硬化させて弾性層を形成する工程が終了するまでの間の任意のタイミングで、塗布層の表面を帯電させ、塗布層中に含まれる導電性粒子に静電誘導による分極を生じさせる工程を有する。特に、少なくとも塗布層の硬化反応を開始する前に、塗布層を帯電させると、本発明の効果が大きく好ましい。

さらに、本発明の効果を最大限に発揮するためには、電荷41を連続的に塗布層に与えることが好ましいが、電荷の付与は断続的であっても良い。

【0019】

塗布層の形状を保ったまま、液状シリコーンゴム材料を硬化させるためには、塗布層を帯電させる部材を塗布層に対して接触させない方法が好ましい。具体的な方法には、コロナ放電、アーク放電、グロー放電、火花放電のような放電方法を挙げることができる。これらのうち、コロナ放電を利用した塗布層帯電装置39は、比較的容易に入手できるため好適に利用できる。塗布層帯電装置39で発生した電荷41は、電荷供給口40から塗布層へ放出される。

【0020】

塗布層の表面全体を均一に帯電するためには、軸芯体1を回転軸として軸芯体1を周方向に回転(自転)させながら、塗布層を帯電すると良い。あるいは、多数の塗布層帯電装置39を塗布層の周囲に設置しても良い。

【0021】

塗布層帯電装置39と塗布層との距離は、塗布層帯電装置39の耐環境性(使用可能温度、使用可能湿度など)に合わせて、塗布層帯電装置39を適宜選択することにより、調節すれば良い。塗布層帯電装置39と塗布層との距離が遠い場合には、塗布層帯電装置39で発生した電荷41をブロワのような送風手段(不図示)によって塗布層表面全体に付与し、帯電させても良い。このとき、送風手段の風によって塗布層の形状変形が発生しないように、送風手段の風向きや風速、風圧を適宜調節する必要がある。送風手段を内蔵した塗布層帯電装置を用いると、塗布層を簡便に帯電できる。また、塗布層帯電装置39のイオンバランス調整機能(帯電量調整機能)を調整しイオン発生量を変化させて、塗布層の表面電位を調整しても良い。

【0022】

軸芯体1を電気的に接地しない(アースを取らない)で塗布層を帯電すると、塗布層に付与された電荷41の逃げ場がなくなるので、電荷41は塗布層の表面に留まることになる。塗布層の表面に留まる電荷41が、塗布層中の表面近傍に存在する導電性粒子を、静電誘導によって分極させる。その結果、塗布層の表面に付与された電荷41と、塗布層中の分極した導電性粒子とが、クーロン力によって強く引き付けあい、導電性粒子が塗布層の表面近傍に拘束されるようになる。このため、塗布層に含まれるポリシロキサンユニットが塗布層の表面に移動してきても、塗布層中の導電性粒子が塗布層の表面から押し退けられることはない。この状態を保ったまま塗布層を硬化して導電性の弾性層2を得ることで、弾性層2の表面の電気抵抗が低く、電荷の減衰が速い電子写真用ローラを得ることができる。塗布層への帯電は、塗布層の表面電位が300V以上1000V以下になるように設定すると良い。塗布層の表面電位が300V以上になるように帯電させると、塗布層の表面に与えられた電荷41と導電性粒子とがクーロン力によってより強く引き付けあうため、本発明の効果をより確実に得ることができる。一方、塗布層の表面電位が1000V以下になるように帯電させると、塗布層の表面に与えられた電荷41と導電性粒子との間の微小放電の発生を抑制できるので、電荷41と導電性粒子とのクーロン力が減じることを抑制できる。このため、本発明の効果を最大限に引き出すことができる。

【0023】

本発明に係る電子写真用ローラを示す断面図を図1に示す。電子写真用ローラは軸芯体1の周面を被覆する弾性層2を有する。

電子写真用ローラの導電性の弾性層2の厚みは、0.5mm以上10.0mm以下の範囲とすることが好ましい。より好ましくは、1.0mm以上6.0mm以下である。弾性層2の厚みを0.5mm以上、好ましくは1.0mm以上とすると、弾性層2の弾性特性を良好に発揮でき、トナーへのストレスを低減できる。また、10.0mm以下、好ましくは6.0mm以下とすると、自重による塗布層の形状変化がなく、優れた外径寸法や振れを実現できる。

【0024】

弾性層2は、単層でも多層でも良い。多層にする際には、既に形成された弾性層2の上に、新たな弾性層を形成することも可能である。

【0025】

本発明に係る電子写真用ローラの軸芯体1は中実または中空の円筒状であり、導電性の材料、例えば炭素鋼、合金鋼、鋳鉄のような金属および導電性樹脂のような樹脂の中から、適宜選択して用いることができる。

合金鋼としては、ステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、MoおよびVを添加した窒化用鋼を挙げることができる。

軸芯体1は、強度の観点から金属製のものが好ましい。さらに防錆対策として軸芯体1にめっき、酸化処理を施すことができる。めっきの種類としては電気めっき、無電解めっきなどいずれも使用することができる。

【0026】

液状シリコーンゴム材料に含まれる液状シリコーンゴムは、加工性が良好で、寸法安定性が高く、硬化反応時に反応副生成物が発生しないなどの理由から、付加型液状シリコーンゴムを用いる。

【0027】

付加型液状シリコーンゴムは、アルケニル基を含有するポリシロキサンと、ヒドロシリル基を含有するハイドロジェンポリシロキサンとが、白金触媒の存在下で付加反応(架橋)することで硬化する。

【0028】

アルケニル基を含有するポリシロキサンの分子量は、1万以上50万以下が好ましい。ポリシロキサンのアルケニル基は、ポリシロキサン1分子中に少なくとも2個以上有ることが望ましい。アルケニル基の種類は特に限定されないが、活性水素との反応性が高いビニル基またはアリル基の少なくとも一方であることが好ましく、ビニル基が特に好ましい。

ポリシロキサンの分子量は、ゲルパーミエーションクロマトグラフィー(GPC)(商品名:HLC−8220、東ソー社製)で測定したときの重量平均分子量である。GPCでの測定は以下のように行った。40℃のヒートチャンバー内で安定化させたカラム(商品名:KF−801〜807、shodex社製)に、溶媒としてトルエンを毎分0.5mlの流速で流し、0.1質量%〜0.3質量%に調整した試料溶液を50μl〜200μl注入した。そして、数種の単分散ポリスチレン標準試料で作成した検量線から、試料の重量平均分子量を算出した。

【0029】

ヒドロシリル基を含有するハイドロジェンポリシロキサンは、アルケニル基を含有するポリシロキサンの架橋剤として働く。1分子中の珪素原子に結合する水素原子の数は2個以上であり、硬化反応を最適に行わせるためには、1分子中の珪素原子に結合する水素原子の数が3個以上であることが好ましい。ハイドロジェンポリシロキサンの分子量は、1000以上10000以下が好ましく、硬化反応を適切に行わせるために1000以上5000以下とすることが、特に好ましい。

【0030】

本発明において、液状シリコーンゴムの配合を、ポリシロキサンに含まれるアルケニル基の数に対して、ハイドロジェンポリシロキサンに含まれるヒドロシリル基の数が、1.0倍以上3.0倍以下とすることが好ましい。ヒドロシリル基の数を1.0倍以上にすると、液状シリコーンゴムの架橋が良好に行われ、導電性の弾性層2の圧縮永久歪を低減できる。また、ヒドロシリル基の数を3.0倍以下にすると、化学的に不安定なヒドロシリル基が弾性層2中に残りにくくなるため、弾性層2の硬度や電流値の経時変化を低減できる。

【0031】

付加型液状シリコーンゴムの触媒としては、白金触媒が使用できる。具体例としては、塩化白金酸、白金オレフィン錯体、白金ビニルシロキサン錯体、白金トリフェニルホスフィン錯体を挙げることができる。

触媒の配合量は、アルケニル基を有するポリシロキサンとハイドロジェンポリシロキサンとの合計質量に対し、白金元素量として1ppm以上1000ppm以下とすることが好ましい。

【0032】

なお、付加型液状シリコーンゴムの粘度としては、10Pa・s以上5000Pa・s以下であることが好ましい。粘度を10Pa・s以上とすると、ポリシロキサンユニットが動きにくくなるため、導電性粒子を塗布層の表面から押し退けられる作用が小さくなるので、本発明の効果をより確実に得ることができる。一方、粘度を5000Pa・s以下とすると、大きなせん断応力による塗布層の表面の荒れを防止できる。

【0033】

粘度測定には、レオメーター(商品名:RheoStress600、Haake社製)を用いた。レオメーターでの測定は以下のように行った。付加型液状シリコーンゴムを1g採取し、試料台の上にのせ、コーンプレート(直径35mm、傾斜角度1°)を徐々に近づけて、試料台から50μmの位置で測定ギャップを設定した。このとき、コーンプレートの周囲に押し出された試料を、測定に影響しないように除去した。試料温度が25℃になるように試料台の温度を設定してから10分間放置後、測定を開始した。試料にせん断速度1s−1をかけて、せん断応力を測定した。このせん断応力をせん断速度1s−1で割った値を粘度とした。

【0034】

電子写真用ローラの用途に応じた電気抵抗値に調節するために、液状シリコーンゴムに導電剤である導電性粒子を配合する必要がある。導電性粒子としては、カーボンブラック、グラファイト、アルミニウム、パラジウム、銀、鉄、銅、錫、ステンレス鋼、酸化錫、導電性酸化亜鉛(例えば、アルミニウムがドープされた酸化亜鉛)、導電性酸化インジウム(例えば、ホウ素やリチウムをドープした導電性酸化チタン等)、酸化アンチモン、酸化モリブデン、酸化錫−酸化アンチモン固溶体、酸化錫−酸化インジウム固溶体、および絶縁性物質を導電性材料で被覆した物質からなる微粉末のような導電性物質を挙げることができる。なお、導電性粒子に加えて、イオン導電剤としてLiClO4、NaClO4のような過塩素酸塩や、4級アンモニウム塩を用いることもできる。これらのうち、カーボンブラックは比較的容易に入手できるので好適に利用できる。導電性粒子の配合量は、液状シリコーンゴム(アルケニル基を含有するポリシロキサンと、ヒドロシリル基を含有するポリシロキサン)に対して、3質量部以上16質量部以下とすることが好ましい。導電性粒子の配合量を3質量部以上とすると、導電性の弾性層2の表面の電気抵抗がより低く、電荷の減衰がより速い電子写真用ローラを得ることができる。一方、導電性粒子の配合量を16質量部以下とすると、塗布層に付与した電荷41が導電性粒子の集合体を通じて塗布層の内部に潜り込んでしまう現象を防止することができる。このため、導電性粒子が塗布層の表面に拘束される力を減じることなく、本発明の効果を最大限に引き出すことができる。

【0035】

また、導電性粒子を含む液状シリコーンゴム材料には、非導電性充填剤を適宜配合することができる。

非導電性充填剤としては、珪藻土、石英粉末、乾式シリカ、湿式シリカ、酸化チタン、酸化亜鉛、アルミノ珪酸、炭酸カルシウム、珪酸ジルコニウム、珪酸アルミニウム、タルク、アルミナ、酸化鉄を挙げることができる。

【0036】

本発明の電子写真用ローラの耐磨耗性を高めるために、導電性の弾性層2の外周上に、表面層3を形成しても良い。表面層3は、単層でも多層でも構わない。

【0037】

表面層3には、ポリアミド樹脂、フッ素樹脂、水素添加スチレン−ブチレン樹脂、ウレタン樹脂、シリコーン樹脂、ポリエステル樹脂、フェノール樹脂、イミド樹脂、またはオレフィン樹脂を用いることができる。

【0038】

表面層3中には、用途に合わせて、体積平均粒子径が1μm〜20μmの樹脂粒子を分散させることもできる。このような樹脂粒子としては、ポリメチルメタクリル酸メチル微粒子、シリコーンゴム微粒子、ポリウレタン微粒子、ポリスチレン微粒子、アミノ樹脂微粒子、またはフェノール樹脂微粒子を挙げることができる。

【0039】

電子写真用ローラの電気抵抗を調整するために、表面層3にも弾性層2に含まれる導電剤と同じ導電剤を配合することができる。

サンドミル、ペイントシェーカー、ダイノミル、ボールミルの如きビーズを利用した従来公知の分散装置を使用して表面層3用の塗料を作製し、この塗料を弾性層2にスプレー塗工あるいはディッピング塗工することで、表面層3を形成することができる。

【0040】

本発明の電子写真用ローラを現像ローラ27として搭載した電子写真プロセスカートリッジおよび電子写真画像形成装置の模式的断面図の一例を図3に示す。

【0041】

現像ローラ27は、潜像担持体としての感光体19に当接した状態で、トナー25を現像する。そして、現像ローラ27は、感光体19にトナー25を付与することにより潜像をトナー像として可視化する。

【0042】

図3に示す画像形成装置は、それぞれイエロー、シアン、マゼンタおよびブラックの画像を形成する電子写真プロセスカートリッジ38の各1個が、タンデム方式で設けられている。また、感光体19、帯電ローラ20、現像装置22およびクリーニング装置23が一体となり、電子写真プロセスカートリッジを形成している。

【0043】

現像装置22は、トナー25を収容した現像容器26と、感光体19と対向するように設置された現像ローラ27とを備え、感光体19上の静電潜像を現像して可視化する。また、現像装置22は、現像ローラ27にトナー25を供給する機能と、現像されずに現像ローラ27上に残っているトナー25を掻き取る機能とを有する、トナー塗布ローラ28が設けられている。さらに、現像装置22は、現像ローラ27上のトナー25を摩擦帯電する機能と、現像ローラ27に対する該トナー25の担持量を規制する機能とを有する、トナー規制部材29が設けられている。

【0044】

感光体19の表面が帯電ローラ20により所定の極性・電位に一様に帯電され、画像情報が画像露光装置21からビームとして、感光体19の表面に照射され、静電潜像が形成される。次いで、静電潜像に現像装置22からトナー25が供給され、感光体19の表面にトナー像が現像される。

【0045】

画像転写部24では、転写搬送ベルト31が駆動ローラ32、テンションローラ33および従動ローラ34で張架され、転写搬送ベルト31の内側には感光体19と対向した位置に転写ローラ36が設置されている。そして、静電吸着ローラ35にバイアスを印加することで、転写搬送ベルト31の外周面に転写材30を静電吸着させ、転写材30を搬送する。転写材30が転写位置まで搬送されたら、転写ローラ36に感光体19表面のトナー像とは逆極性のバイアスを印加する。これによって、転写材30にトナー像が転写される。トナー像が転写された転写材30は、転写搬送ベルト31から定着装置37に送られ、トナー像が転写材30に定着されて、印画が完了する。

【0046】

本発明の電子写真用ローラは、上記した現像ローラ27としてばかりでなく、その導電性の弾性層2の帯電性が良好であることから、帯電ローラ20、転写ローラ36、駆動ローラ32、静電吸着ローラ35のようなローラ部材にも使用可能である。

【実施例】

【0047】

以下に、実施例をもって本発明をさらに詳しく説明するが、本発明は何らこれらに限定されるものではない。

【0048】

<電子写真用ローラの製造例>

〔製造例1〕

外径6mmの丸棒(快削鋼SUM24L)にニッケルメッキを施し、さらにプライマー (商品名:DY39−051、東レダウコーニング社製)を乾燥厚みが1μmになるように塗布した後、温度150℃で30分間焼き付けたものを、軸芯体として用いた。

その後、下記(1−1)、(1−2)、(1−3)を配合したベース材料A1を調製した。

【0049】

・(1−1) 両末端にビニル基が置換したジメチルポリシロキサン(重量平均分子量34000):100質量部

・(1−2) カーボンブラック(商品名:Raven890、ColumbianChemical社製):10質量部

・(1−3) 3質量%の塩化白金酸を含むジビニルテトラメチルジシロキサン:1質量部

【0050】

また、上記(1−1)、(1−2)および下記(1−4)を配合したベース材料B1を調製した。

【0051】

・(1−4) メチルハイドロジェンポリシロキサン:3質量部(上記ビニル基が置換したジメチルポリシロキサンに含有するビニル基1モルに対して、メチルハイドロジェンポリシロキサンに含有するヒドロシリル基が1.2モルとなる)

【0052】

次いで、上記ベース材料A1およびベース材料B1を、質量比1:1で混合し、粘度545Pa・sの液状シリコーンゴム材料を得た。

【0053】

上記の液状シリコーンゴム材料を、図2に示すリングコート機に接続された材料タンク(不図示)に充填した。そして、軸芯体の両端を、軸芯体上保持軸および軸芯体下保持軸に保持させ、60mm/sの速さで鉛直上方に、軸芯体を移動させた。軸芯体の移動に合わせて、上記の液状シリコーンゴム材料を、5.0ml/sで吐出し、軸芯体の周囲に、塗布層を被覆し形成した。

【0054】

液状シリコーンゴム材料の塗布完了直後に、周囲に塗布層を有する軸芯体を、軸芯体上保持軸および軸芯体下保持軸から取り外し、軸芯体の向きが重力方向と一致する向きにして、軸芯体を60rpmで回転させた。

そして、塗布層の表面に赤外線ランプ(商品名:HYL25、ハイベック社製、出力1000W)を4分間照射する間、塗布層から300mmの位置に配置したコロナ放電方式の塗布層帯電装置(商品名:SJ−R036、キーエンス社製)を用いて、塗布層を帯電させた。このとき、塗布層帯電装置には0.2MPaの圧縮空気を供給して、塗布層への送風と上記帯電とを同時に行った。なお、加熱終了から0.5秒後の塗布層の表面電位を、表面電位計(商品名:SK−035/200、キーエンス社製)で測定した結果、1000Vであった。

なお、塗布層の表面と赤外線ランプの表面との距離は60mmであり、加熱終了直後の塗布層の表面温度は、200℃であった。

【0055】

その後、硬化した塗布層を、200℃の電気炉にて4時間加熱(二次硬化)した。このようにして、軸芯体の周面に厚さ3.0mmの導電性の弾性層を得た。この弾性層に、下記配合の塗料を用いて表面層を設けた。以下に表面層用の塗料配合を示す。

【0056】

・ポリオール(商品名:タケラックTE5060、三井武田ケミカル社製):100質量部

・イソシアネート(商品名:コロネート2521、日本ポリウレタン社製):77質量部

・カーボンブラック(商品名:MA100、三菱化学社製):24質量部

・メチルエチルケトン(MEK):180質量部

・樹脂粒子(商品名:アートパールC400、根上工業社製):20質量部

【0057】

これらを横型分散機(商品名:NVM−03、アイメックス社製)で周速7m/s、流量1cc/min、分散液温度15℃の条件下で1時間分散した。

分散後さらにMEKを加え、固形分が25質量%となるように調整したものを、表面層を形成するための塗料とした。

この塗料に弾性層を浸漬させ、10分間自然乾燥した。次いで、温度140℃にて1時間加熱処理により、電子写真用ローラA1を得た。

【0058】

〔製造例2〕

液状シリコーンゴム材料には、以下のベース材料A2、ベース材料B2を用いた。

下記(2−1)、(2−2)、(2−3)を配合したベース材料A2を調製した。

【0059】

・(2−1) 両末端にビニル基が置換したジメチルポリシロキサン(重量平均分子量34000):100質量部

・(2−2) カーボンブラック(商品名:Raven890、ColumbianChemical社製):3質量部

・(2−3) 3質量%の塩化白金酸を含むジビニルテトラメチルジシロキサン:1質量部

【0060】

また、上記(2−1)、(2−2)および下記(2−4)を配合したベース材料B2を調製した。

【0061】

・(2−4) メチルハイドロジェンポリシロキサン:3質量部(上記ビニル基が置換したジメチルポリシロキサンに含有するビニル基1モルに対して、メチルハイドロジェンポリシロキサンに含有するヒドロシリル基が1.2モルとなる)

【0062】

次いで、上記ベース材料A2およびベース材料B2を、質量比1:1で混合し、粘度10Pa・sの液状シリコーンゴム材料とし、導電性の弾性層を形成した。このとき、塗布層の表面電位が1000Vとなるように、塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整し、イオン発生量を変化させた以外は、製造例1と同様に電子写真用ローラA2を製造した。

【0063】

〔製造例3〕

液状シリコーンゴム材料には、以下のベース材料A3、ベース材料B3を用いた。

下記(3−1)、(3−2)、(3−3)を配合したベース材料A3を調製した。

【0064】

・(3−1) 両末端にビニル基が置換したジメチルポリシロキサン(重量平均分子量34000):100質量部

・(3−2) カーボンブラック(商品名:Raven890、ColumbianChemical社製):16質量部

・(3−3) 3質量%の塩化白金酸を含むジビニルテトラメチルジシロキサン:1質量部

【0065】

また、上記(3−1)、(3−2)および下記(3−4)を配合したベース材料B3を調製した。

【0066】

・(3−4) メチルハイドロジェンポリシロキサン:3質量部(上記ビニル基が置換したジメチルポリシロキサンに含有するビニル基1モルに対して、メチルハイドロジェンポリシロキサンに含有するヒドロシリル基が1.2モルとなる)

【0067】

次いで、上記ベース材料A3およびベース材料B3を、質量比1:1で混合し、粘度5000Pa・sの液状シリコーンゴム材料とし、導電性の弾性層を形成した。このとき、塗布層の表面電位を300Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整してイオン発生量を調整し、塗布層を帯電させた。塗布層の帯電量を変化させた以外は、製造例1と同様に電子写真用ローラA3を製造した。

【0068】

〔製造例4〕

製造例3と同様に、塗布層の表面電位を300Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整して、帯電量を変化させた以外は、製造例2と同様に電子写真用ローラA4を製造した。

【0069】

〔製造例5〕

製造例1と同様に、塗布層の表面電位を1000Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整して、帯電量を変化させた以外は、製造例3と同様に電子写真用ローラA5を製造した。

【0070】

〔製造例6〕

塗布層に電荷を付与するタイミングを、製造例1の液状シリコーンゴム材料を、5.0ml/sで吐出し、軸芯体の外周に、塗布層を形成した直後から、塗布層の表面に赤外線ランプを4分間照射する間とした。それ以外は、製造例1と同様に電子写真用ローラA6を製造した。このとき塗布層の表面電位を1000Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整して、帯電量を変化させた。

【0071】

〔製造例7〕

塗布層の表面電位を300Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整して、帯電量を変化させた以外は、製造例6と同様に電子写真用ローラA7を製造した。

【0072】

〔製造例8〕

塗布層の表面電位を200Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整してイオン発生量を調整し、塗布層を帯電させた。塗布層の帯電量を変化させた以外は、製造例1と同様に電子写真用ローラA8を製造した。

【0073】

〔製造例9〕

塗布層の表面電位を1100Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整してイオン発生量を調整し、塗布層を帯電させた。塗布層の帯電量を変化させた以外は、製造例1と同様に電子写真用ローラA9を製造した。

【0074】

〔製造例10〕

塗布層帯電装置を用いない以外は製造例1と同様に電子写真用ローラB1を製造した。

【0075】

〔製造例11〕

塗布層帯電装置を用いない以外は製造例2と同様に電子写真用ローラB2を製造した。

【0076】

〔製造例12〕

塗布層帯電装置を用いない以外は製造例3と同様に電子写真用ローラB3を製造した。

【0077】

〔実施例1〕

製造例1で作製した電子写真用ローラA1を以下の方法を用い、電荷減衰率を測定した。また、製造例1の電子写真用ローラA1を現像ローラとして用い、画像評価を行った。画像評価方法を以下に記載する。

【0078】

(電荷減衰率の測定方法)

電荷減衰率の測定には、表面電位計(商品名:DRA−2000L、QEA社製)を用いた。電子写真用ローラA1の軸芯体を両端で保持し、電子写真用ローラA1の長手方向中央部の表面をコロナ放電させた。放電開始から、0.06秒後の表面電位(V1)と、0.25秒後の表面電位(V2)とを測定した。そして、V1とV2との比(V2/V1)を求め、これを電荷減衰率とした。この電荷減衰率を下記評価基準で評価した。

【0079】

A:電荷減衰率が50.0%未満である。

B:電荷減衰率が50.0%以上70.0%未満である。

C:電荷減衰率が70.0%以上である。

【0080】

(画像評価方法)

電子写真用ローラA1を現像ローラとして、電子写真プロセスカートリッジ(商品名:トナーカートリッジ316マゼンタ、キヤノン社製)に組み込んだ。そして、電子写真プロセスカートリッジを室温15℃、湿度10%の環境で24時間放置した。

この電子写真プロセスカートリッジを、電子写真画像形成装置(商品名:LBP5050、キヤノン社製)に組み込んだ。そして、この電子写真画像形成装置を用いて、室温15℃、湿度10%の環境で耐久試験を行った。通紙時は、印字率1%の文字画像を純正A4紙(商品名:セレクトペーパーSC−250、キヤノン社製)に20秒毎に1枚出力し、2300枚の画像出力を行った。その後、現像ローラを取り外した。次に、この取り外した現像ローラを同種の新品の電子写真プロセスカートリッジに組み込み、同様に2300枚の画像出力を行った。こうした耐久試験を計3回繰り返し、一本の現像ローラに対して合計6900枚の画像出力を行った。

【0081】

耐久試験終了後、全白画像を純正A4紙に出力した。まず、全白画像を出力する前に関して、反射式濃度計(商品名:TC−6DS/A、東京電色社製)を用いて、純正A4紙表面の任意の10点の反射濃度を測定し、その相加平均値をDrとした。また、全白画像を出力した後に関して、同様にして、出力した全白画像の白地部の反射濃度を画像上の任意の10点において測定し、その相加平均値をDsとした。そして、DrとDsとの差(Dr−Ds)/100を求め、これをかぶり量とした。このかぶり量を下記評価基準で評価した。

【0082】

A:かぶり量が1.0%未満である。

B:かぶり量が1.0%以上3.0%未満である。

C:かぶり量が3.0%以上である。

【0083】

実施例1で測定した電荷減衰率および画像評価の結果を表1に示す。表1の結果より、塗布層を帯電させる工程を有することによって、表面の電気抵抗が低く、電荷の減衰が速い電子写真用ローラが得られ、その結果、かぶりが良化することが確認できた。

【0084】

〔実施例2〜9〕

製造例2〜9で作製した電子写真用ローラA2〜A9の電荷減衰率を実施例1と同様に測定し、その結果を表1に示した。また、製造例2〜9の電子写真用ローラA2〜A9を現像ローラとして用い、実施例1と同様に画像評価を行った。実施例2〜9の画像評価結果を表1に示す。実施例2〜9においても、実施例1と同様に、塗布層を帯電させる工程を有することによって、電荷の減衰が速い電子写真用ローラが得られ、かぶりが良化することが確認できた。

【0085】

〔比較例1〜3〕

製造例10〜12で作製した電子写真用ローラB1〜B3の電荷減衰率を実施例1と同様に測定し、その結果を表1に示した。また、製造例10〜12の電子写真用ローラB1〜B3を現像ローラとして用い、実施例1と同様に画像評価を行った。比較例1〜3の画像評価結果を表1に示す。比較例1〜3については、塗布層を帯電させる工程を有していないため、電荷の減衰が速い電子写真用ローラが得られず、かぶりの良化を確認することができなかった。

【0086】

【表1】

【符号の説明】

【0087】

1 軸芯体

2 弾性層

39 塗布層帯電装置

40 電荷供給口

41 電荷

42 赤外線加熱装置

【技術分野】

【0001】

本発明は、プリンター、複写機の如き電子写真画像形成装置および電子写真プロセスカートリッジに用いられる電子写真用ローラの製造方法に関する。

【背景技術】

【0002】

接触現像方式の電子写真画像形成装置において、例えば現像ローラは、高い寸法精度を有することで、感光体との接触状態を安定に保ち、トナーの現像量や感光体に対する圧力分布が均一になり、画像濃度ムラの発生を防止している。また、感光体と接触させて感光体を均一に帯電させるための帯電ローラは、感光体を均一に帯電させる必要があることから、やはり高い寸法精度が必要とされる。

【0003】

特許文献1では、環状塗工ヘッドを用いた高精度な電子写真用ローラの製造方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−130589号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者らは、上記特許文献1の電子写真用ローラの製造方法について検討し、以下の課題を見出した。未硬化の液状シリコーンゴムと導電性粒子との混合物(以下、「液状シリコーンゴム材料」とも称する)を特許文献1の製造方法で軸芯体に塗布して得られた塗布層を硬化して、導電性の弾性層を形成する。このとき、液状シリコーンゴム材料に含まれるポリシロキサンユニットの表面張力が小さいため、該ポリシロキサンユニットが塗布層の表面に移動してくる。その結果、液状シリコーンゴム材料に含まれている導電性粒子が、塗布層の表面から押し退けられる。この状態で塗布層を硬化すると、導電性の弾性層の表面に存在する導電性粒子の割合が減少して、電子写真用ローラの表面全体の電気抵抗が高くなることがあった。この電子写真用ローラを接触現像方式の現像ローラとして用い、低温低湿の環境で繰り返し印字耐久を行うと、現像ローラに電荷が蓄積し、現像ローラの表面電位が変動する。そして、かぶり(本来白抜けとなるべき地肌部分にも現像されてしまう現象)に代表されるような画像不良を生じることがあった。

【0006】

そこで、本発明の目的は、液状シリコーンゴム材料を軸芯体の周囲に塗布して導電性の弾性層を形成しても、該弾性層の表面の電気抵抗が低く、電荷の減衰が速い、電子写真用ローラの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

すなわち、本発明の一態様によれば、軸芯体とその周面を被覆する導電性の弾性層とを有する電子写真用ローラの製造方法であって、(1)導電性粒子を含有する液状シリコーンゴムを軸芯体の周囲に塗布して塗布層を形成する工程と、(2)該塗布層を硬化させて該弾性層を形成する工程とを有し、該工程(1)終了後、または該工程(1)中から該工程(2)が終了するまでの間に、該塗布層の表面を帯電させ、該塗布層中の該導電性粒子に静電誘導による分極を生じさせる工程を含むことを特徴とする電子写真用ローラの製造方法が提供される。

【発明の効果】

【0008】

本発明によれば、液状シリコーンゴム材料を軸芯体の周囲に塗布して導電性の弾性層を形成しても、該弾性層の表面の電気抵抗が低く、電荷の減衰が速い、電子写真用ローラを製造できる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る電子写真用ローラを示す断面図である。

【図2】本発明に用いることのできる塗工装置の例を示す模式図である。

【図3】本発明に係る電子写真プロセスカートリッジおよび電子写真画像形成装置の一例を説明するための模式的断面図である。

【図4】本発明に用いることのできる塗布層を硬化させる手段の例、および塗布層に電荷を付与する手段の例を示す模式図である。

【発明を実施するための形態】

【0010】

以下、好ましい実施の形態を挙げて本発明について詳細を説明する。

本発明の電子写真用ローラの製造方法に好適に用いることができる環状塗工ヘッドを有する電子写真用ローラの製造装置(以下、「リングコート機」とも称する)の模式図を、図2に示す。

【0011】

このリングコート機は、架台4の上に略垂直にコラム5が取り付けられ、架台4とコラム5の上部に精密ボールネジ6が略垂直に取り付けられている。1本の精密ボールネジ6と2本のガイド7が連結しており、2本のガイド7はコラム5と平行になるようにコラム5に取り付けられている。ステージ8は、ガイド7と精密ボールネジ6とを連結し、サーボモータ9よりプーリ10を介して回転運動が伝達され、昇降できるようになっている。コラム5にはテーブル18が取り付けられ、テーブル18には、環状塗工ヘッド11が取り付けられている。

【0012】

ステージ8には上下一対のブラケット12が取り付けられている。下側のブラケット12には、軸芯体1の下端部を保持し固定するための軸芯体下保持軸13が、略垂直に取り付けられている。また、上側のブラケット12には、軸芯体1の上端部を保持するための軸芯体上保持軸14が取り付けられている。軸芯体上保持軸14は、軸芯体下保持軸13に対向して、環状塗工ヘッド11の中心と略同心になるように配置され、軸芯体1を保持している。

【0013】

環状塗工ヘッド11の内部に液状シリコーンゴム材料を供給するための供給口15は、配管16を介して材料供給弁17に接続されている。材料供給弁17は、不図示の材料供給ポンプに接続されている。材料供給ポンプは、混合ミキサー、材料定量吐出装置、材料タンクなどを備え、定量(単位時間当たりの量が一定)の液状シリコーンゴム材料を吐出可能としている。液状シリコーンゴム材料は、材料タンクから、材料定量吐出装置により一定量計量され、混合ミキサーで混合される。その後、材料供給ポンプにより、混合された液状シリコーン材料は、材料供給弁17から配管16を経由して、供給口15へ送られる。

【0014】

供給口15より供給された液状シリコーンゴム材料は、環状塗工ヘッド11内の流路を通り、環状塗工ヘッド11の吐出口から吐出される。このとき、軸芯体1の周囲に塗布される液状シリコーンゴム材料の量を一定にするために、環状塗工ヘッド11からの吐出量と材料供給ポンプからの供給量とを調節する。液状シリコーンゴム材料の吐出に合わせて、軸芯体1を鉛直上方に移動させることで、軸芯体1の周面に液状シリコーンゴム材料を塗布した層(以下、「塗布層」とも称する)を被覆し形成する。この塗布層を加熱して硬化させ、導電性の弾性層2とすることで電子写真用ローラを得る。なお、塗布層の形状を保ったまま硬化させるために、塗布層に対して非接触で加熱して硬化させる方法が好ましい。

【0015】

具体的な方法には、赤外線加熱、熱風加熱、ニクロム熱加熱を挙げることができる。これらの中でも、特に装置が簡易で、塗布層を軸芯体1の長手方向に均一に加熱できる赤外線加熱が好ましい。赤外線加熱を行う際には、図4に示したように赤外線加熱装置42を固定し、塗布層を有する軸芯体1を重力方向(垂直)に立てた状態で、軸芯体1を回転軸として軸芯体1を周方向に回転(自転)させながら塗布層に赤外線を照射して加熱する。そうすると、塗布層は軸芯体1の周方向に均一に加熱することができる。

【0016】

このときの加熱温度は、液状シリコーンゴム材料の硬化反応が開始する100℃以上、液状シリコーンゴム材料の耐熱温度である250℃以下にすることが好ましい。なお、赤外線で加熱する場合に、塗布層を均一に加熱するため、赤外線加熱装置と塗布層との距離や、赤外線加熱手段(赤外線ヒータ)の出力などを調整すると良い。また、熱風で塗布層を均一に加熱するためには、熱風の温度や向き、風速などを調節すると良い。

【0017】

ここで、塗布層を硬化させた後に、導電性の弾性層2のゴム物性の安定性向上や、弾性層中に存在する液状シリコーンゴム材料の反応残渣および未反応低分子を除去するために、弾性層2を再度加熱(二次硬化)しても良い。

【0018】

次に、塗布層の表面に電荷41を付与し、該塗布層を帯電させる方法の模式図を図4に示す。本発明の電子写真用ローラの製造方法は、軸芯体1の外周上に塗布層を形成してから、該塗布層の硬化が終了するまでの間の任意のタイミングで、塗布層の表面全体に電荷41を付与して、塗布層を帯電させる工程を有することを最大の特徴とする。具体的には、液状シリコーンゴムを軸芯体の周囲に塗布して塗布層を形成する工程の終了後、または塗布層形成中から、塗布層を硬化させて弾性層を形成する工程が終了するまでの間の任意のタイミングで、塗布層の表面を帯電させ、塗布層中に含まれる導電性粒子に静電誘導による分極を生じさせる工程を有する。特に、少なくとも塗布層の硬化反応を開始する前に、塗布層を帯電させると、本発明の効果が大きく好ましい。

さらに、本発明の効果を最大限に発揮するためには、電荷41を連続的に塗布層に与えることが好ましいが、電荷の付与は断続的であっても良い。

【0019】

塗布層の形状を保ったまま、液状シリコーンゴム材料を硬化させるためには、塗布層を帯電させる部材を塗布層に対して接触させない方法が好ましい。具体的な方法には、コロナ放電、アーク放電、グロー放電、火花放電のような放電方法を挙げることができる。これらのうち、コロナ放電を利用した塗布層帯電装置39は、比較的容易に入手できるため好適に利用できる。塗布層帯電装置39で発生した電荷41は、電荷供給口40から塗布層へ放出される。

【0020】

塗布層の表面全体を均一に帯電するためには、軸芯体1を回転軸として軸芯体1を周方向に回転(自転)させながら、塗布層を帯電すると良い。あるいは、多数の塗布層帯電装置39を塗布層の周囲に設置しても良い。

【0021】

塗布層帯電装置39と塗布層との距離は、塗布層帯電装置39の耐環境性(使用可能温度、使用可能湿度など)に合わせて、塗布層帯電装置39を適宜選択することにより、調節すれば良い。塗布層帯電装置39と塗布層との距離が遠い場合には、塗布層帯電装置39で発生した電荷41をブロワのような送風手段(不図示)によって塗布層表面全体に付与し、帯電させても良い。このとき、送風手段の風によって塗布層の形状変形が発生しないように、送風手段の風向きや風速、風圧を適宜調節する必要がある。送風手段を内蔵した塗布層帯電装置を用いると、塗布層を簡便に帯電できる。また、塗布層帯電装置39のイオンバランス調整機能(帯電量調整機能)を調整しイオン発生量を変化させて、塗布層の表面電位を調整しても良い。

【0022】

軸芯体1を電気的に接地しない(アースを取らない)で塗布層を帯電すると、塗布層に付与された電荷41の逃げ場がなくなるので、電荷41は塗布層の表面に留まることになる。塗布層の表面に留まる電荷41が、塗布層中の表面近傍に存在する導電性粒子を、静電誘導によって分極させる。その結果、塗布層の表面に付与された電荷41と、塗布層中の分極した導電性粒子とが、クーロン力によって強く引き付けあい、導電性粒子が塗布層の表面近傍に拘束されるようになる。このため、塗布層に含まれるポリシロキサンユニットが塗布層の表面に移動してきても、塗布層中の導電性粒子が塗布層の表面から押し退けられることはない。この状態を保ったまま塗布層を硬化して導電性の弾性層2を得ることで、弾性層2の表面の電気抵抗が低く、電荷の減衰が速い電子写真用ローラを得ることができる。塗布層への帯電は、塗布層の表面電位が300V以上1000V以下になるように設定すると良い。塗布層の表面電位が300V以上になるように帯電させると、塗布層の表面に与えられた電荷41と導電性粒子とがクーロン力によってより強く引き付けあうため、本発明の効果をより確実に得ることができる。一方、塗布層の表面電位が1000V以下になるように帯電させると、塗布層の表面に与えられた電荷41と導電性粒子との間の微小放電の発生を抑制できるので、電荷41と導電性粒子とのクーロン力が減じることを抑制できる。このため、本発明の効果を最大限に引き出すことができる。

【0023】

本発明に係る電子写真用ローラを示す断面図を図1に示す。電子写真用ローラは軸芯体1の周面を被覆する弾性層2を有する。

電子写真用ローラの導電性の弾性層2の厚みは、0.5mm以上10.0mm以下の範囲とすることが好ましい。より好ましくは、1.0mm以上6.0mm以下である。弾性層2の厚みを0.5mm以上、好ましくは1.0mm以上とすると、弾性層2の弾性特性を良好に発揮でき、トナーへのストレスを低減できる。また、10.0mm以下、好ましくは6.0mm以下とすると、自重による塗布層の形状変化がなく、優れた外径寸法や振れを実現できる。

【0024】

弾性層2は、単層でも多層でも良い。多層にする際には、既に形成された弾性層2の上に、新たな弾性層を形成することも可能である。

【0025】

本発明に係る電子写真用ローラの軸芯体1は中実または中空の円筒状であり、導電性の材料、例えば炭素鋼、合金鋼、鋳鉄のような金属および導電性樹脂のような樹脂の中から、適宜選択して用いることができる。

合金鋼としては、ステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、MoおよびVを添加した窒化用鋼を挙げることができる。

軸芯体1は、強度の観点から金属製のものが好ましい。さらに防錆対策として軸芯体1にめっき、酸化処理を施すことができる。めっきの種類としては電気めっき、無電解めっきなどいずれも使用することができる。

【0026】

液状シリコーンゴム材料に含まれる液状シリコーンゴムは、加工性が良好で、寸法安定性が高く、硬化反応時に反応副生成物が発生しないなどの理由から、付加型液状シリコーンゴムを用いる。

【0027】

付加型液状シリコーンゴムは、アルケニル基を含有するポリシロキサンと、ヒドロシリル基を含有するハイドロジェンポリシロキサンとが、白金触媒の存在下で付加反応(架橋)することで硬化する。

【0028】

アルケニル基を含有するポリシロキサンの分子量は、1万以上50万以下が好ましい。ポリシロキサンのアルケニル基は、ポリシロキサン1分子中に少なくとも2個以上有ることが望ましい。アルケニル基の種類は特に限定されないが、活性水素との反応性が高いビニル基またはアリル基の少なくとも一方であることが好ましく、ビニル基が特に好ましい。

ポリシロキサンの分子量は、ゲルパーミエーションクロマトグラフィー(GPC)(商品名:HLC−8220、東ソー社製)で測定したときの重量平均分子量である。GPCでの測定は以下のように行った。40℃のヒートチャンバー内で安定化させたカラム(商品名:KF−801〜807、shodex社製)に、溶媒としてトルエンを毎分0.5mlの流速で流し、0.1質量%〜0.3質量%に調整した試料溶液を50μl〜200μl注入した。そして、数種の単分散ポリスチレン標準試料で作成した検量線から、試料の重量平均分子量を算出した。

【0029】

ヒドロシリル基を含有するハイドロジェンポリシロキサンは、アルケニル基を含有するポリシロキサンの架橋剤として働く。1分子中の珪素原子に結合する水素原子の数は2個以上であり、硬化反応を最適に行わせるためには、1分子中の珪素原子に結合する水素原子の数が3個以上であることが好ましい。ハイドロジェンポリシロキサンの分子量は、1000以上10000以下が好ましく、硬化反応を適切に行わせるために1000以上5000以下とすることが、特に好ましい。

【0030】

本発明において、液状シリコーンゴムの配合を、ポリシロキサンに含まれるアルケニル基の数に対して、ハイドロジェンポリシロキサンに含まれるヒドロシリル基の数が、1.0倍以上3.0倍以下とすることが好ましい。ヒドロシリル基の数を1.0倍以上にすると、液状シリコーンゴムの架橋が良好に行われ、導電性の弾性層2の圧縮永久歪を低減できる。また、ヒドロシリル基の数を3.0倍以下にすると、化学的に不安定なヒドロシリル基が弾性層2中に残りにくくなるため、弾性層2の硬度や電流値の経時変化を低減できる。

【0031】

付加型液状シリコーンゴムの触媒としては、白金触媒が使用できる。具体例としては、塩化白金酸、白金オレフィン錯体、白金ビニルシロキサン錯体、白金トリフェニルホスフィン錯体を挙げることができる。

触媒の配合量は、アルケニル基を有するポリシロキサンとハイドロジェンポリシロキサンとの合計質量に対し、白金元素量として1ppm以上1000ppm以下とすることが好ましい。

【0032】

なお、付加型液状シリコーンゴムの粘度としては、10Pa・s以上5000Pa・s以下であることが好ましい。粘度を10Pa・s以上とすると、ポリシロキサンユニットが動きにくくなるため、導電性粒子を塗布層の表面から押し退けられる作用が小さくなるので、本発明の効果をより確実に得ることができる。一方、粘度を5000Pa・s以下とすると、大きなせん断応力による塗布層の表面の荒れを防止できる。

【0033】

粘度測定には、レオメーター(商品名:RheoStress600、Haake社製)を用いた。レオメーターでの測定は以下のように行った。付加型液状シリコーンゴムを1g採取し、試料台の上にのせ、コーンプレート(直径35mm、傾斜角度1°)を徐々に近づけて、試料台から50μmの位置で測定ギャップを設定した。このとき、コーンプレートの周囲に押し出された試料を、測定に影響しないように除去した。試料温度が25℃になるように試料台の温度を設定してから10分間放置後、測定を開始した。試料にせん断速度1s−1をかけて、せん断応力を測定した。このせん断応力をせん断速度1s−1で割った値を粘度とした。

【0034】

電子写真用ローラの用途に応じた電気抵抗値に調節するために、液状シリコーンゴムに導電剤である導電性粒子を配合する必要がある。導電性粒子としては、カーボンブラック、グラファイト、アルミニウム、パラジウム、銀、鉄、銅、錫、ステンレス鋼、酸化錫、導電性酸化亜鉛(例えば、アルミニウムがドープされた酸化亜鉛)、導電性酸化インジウム(例えば、ホウ素やリチウムをドープした導電性酸化チタン等)、酸化アンチモン、酸化モリブデン、酸化錫−酸化アンチモン固溶体、酸化錫−酸化インジウム固溶体、および絶縁性物質を導電性材料で被覆した物質からなる微粉末のような導電性物質を挙げることができる。なお、導電性粒子に加えて、イオン導電剤としてLiClO4、NaClO4のような過塩素酸塩や、4級アンモニウム塩を用いることもできる。これらのうち、カーボンブラックは比較的容易に入手できるので好適に利用できる。導電性粒子の配合量は、液状シリコーンゴム(アルケニル基を含有するポリシロキサンと、ヒドロシリル基を含有するポリシロキサン)に対して、3質量部以上16質量部以下とすることが好ましい。導電性粒子の配合量を3質量部以上とすると、導電性の弾性層2の表面の電気抵抗がより低く、電荷の減衰がより速い電子写真用ローラを得ることができる。一方、導電性粒子の配合量を16質量部以下とすると、塗布層に付与した電荷41が導電性粒子の集合体を通じて塗布層の内部に潜り込んでしまう現象を防止することができる。このため、導電性粒子が塗布層の表面に拘束される力を減じることなく、本発明の効果を最大限に引き出すことができる。

【0035】

また、導電性粒子を含む液状シリコーンゴム材料には、非導電性充填剤を適宜配合することができる。

非導電性充填剤としては、珪藻土、石英粉末、乾式シリカ、湿式シリカ、酸化チタン、酸化亜鉛、アルミノ珪酸、炭酸カルシウム、珪酸ジルコニウム、珪酸アルミニウム、タルク、アルミナ、酸化鉄を挙げることができる。

【0036】

本発明の電子写真用ローラの耐磨耗性を高めるために、導電性の弾性層2の外周上に、表面層3を形成しても良い。表面層3は、単層でも多層でも構わない。

【0037】

表面層3には、ポリアミド樹脂、フッ素樹脂、水素添加スチレン−ブチレン樹脂、ウレタン樹脂、シリコーン樹脂、ポリエステル樹脂、フェノール樹脂、イミド樹脂、またはオレフィン樹脂を用いることができる。

【0038】

表面層3中には、用途に合わせて、体積平均粒子径が1μm〜20μmの樹脂粒子を分散させることもできる。このような樹脂粒子としては、ポリメチルメタクリル酸メチル微粒子、シリコーンゴム微粒子、ポリウレタン微粒子、ポリスチレン微粒子、アミノ樹脂微粒子、またはフェノール樹脂微粒子を挙げることができる。

【0039】

電子写真用ローラの電気抵抗を調整するために、表面層3にも弾性層2に含まれる導電剤と同じ導電剤を配合することができる。

サンドミル、ペイントシェーカー、ダイノミル、ボールミルの如きビーズを利用した従来公知の分散装置を使用して表面層3用の塗料を作製し、この塗料を弾性層2にスプレー塗工あるいはディッピング塗工することで、表面層3を形成することができる。

【0040】

本発明の電子写真用ローラを現像ローラ27として搭載した電子写真プロセスカートリッジおよび電子写真画像形成装置の模式的断面図の一例を図3に示す。

【0041】

現像ローラ27は、潜像担持体としての感光体19に当接した状態で、トナー25を現像する。そして、現像ローラ27は、感光体19にトナー25を付与することにより潜像をトナー像として可視化する。

【0042】

図3に示す画像形成装置は、それぞれイエロー、シアン、マゼンタおよびブラックの画像を形成する電子写真プロセスカートリッジ38の各1個が、タンデム方式で設けられている。また、感光体19、帯電ローラ20、現像装置22およびクリーニング装置23が一体となり、電子写真プロセスカートリッジを形成している。

【0043】

現像装置22は、トナー25を収容した現像容器26と、感光体19と対向するように設置された現像ローラ27とを備え、感光体19上の静電潜像を現像して可視化する。また、現像装置22は、現像ローラ27にトナー25を供給する機能と、現像されずに現像ローラ27上に残っているトナー25を掻き取る機能とを有する、トナー塗布ローラ28が設けられている。さらに、現像装置22は、現像ローラ27上のトナー25を摩擦帯電する機能と、現像ローラ27に対する該トナー25の担持量を規制する機能とを有する、トナー規制部材29が設けられている。

【0044】

感光体19の表面が帯電ローラ20により所定の極性・電位に一様に帯電され、画像情報が画像露光装置21からビームとして、感光体19の表面に照射され、静電潜像が形成される。次いで、静電潜像に現像装置22からトナー25が供給され、感光体19の表面にトナー像が現像される。

【0045】

画像転写部24では、転写搬送ベルト31が駆動ローラ32、テンションローラ33および従動ローラ34で張架され、転写搬送ベルト31の内側には感光体19と対向した位置に転写ローラ36が設置されている。そして、静電吸着ローラ35にバイアスを印加することで、転写搬送ベルト31の外周面に転写材30を静電吸着させ、転写材30を搬送する。転写材30が転写位置まで搬送されたら、転写ローラ36に感光体19表面のトナー像とは逆極性のバイアスを印加する。これによって、転写材30にトナー像が転写される。トナー像が転写された転写材30は、転写搬送ベルト31から定着装置37に送られ、トナー像が転写材30に定着されて、印画が完了する。

【0046】

本発明の電子写真用ローラは、上記した現像ローラ27としてばかりでなく、その導電性の弾性層2の帯電性が良好であることから、帯電ローラ20、転写ローラ36、駆動ローラ32、静電吸着ローラ35のようなローラ部材にも使用可能である。

【実施例】

【0047】

以下に、実施例をもって本発明をさらに詳しく説明するが、本発明は何らこれらに限定されるものではない。

【0048】

<電子写真用ローラの製造例>

〔製造例1〕

外径6mmの丸棒(快削鋼SUM24L)にニッケルメッキを施し、さらにプライマー (商品名:DY39−051、東レダウコーニング社製)を乾燥厚みが1μmになるように塗布した後、温度150℃で30分間焼き付けたものを、軸芯体として用いた。

その後、下記(1−1)、(1−2)、(1−3)を配合したベース材料A1を調製した。

【0049】

・(1−1) 両末端にビニル基が置換したジメチルポリシロキサン(重量平均分子量34000):100質量部

・(1−2) カーボンブラック(商品名:Raven890、ColumbianChemical社製):10質量部

・(1−3) 3質量%の塩化白金酸を含むジビニルテトラメチルジシロキサン:1質量部

【0050】

また、上記(1−1)、(1−2)および下記(1−4)を配合したベース材料B1を調製した。

【0051】

・(1−4) メチルハイドロジェンポリシロキサン:3質量部(上記ビニル基が置換したジメチルポリシロキサンに含有するビニル基1モルに対して、メチルハイドロジェンポリシロキサンに含有するヒドロシリル基が1.2モルとなる)

【0052】

次いで、上記ベース材料A1およびベース材料B1を、質量比1:1で混合し、粘度545Pa・sの液状シリコーンゴム材料を得た。

【0053】

上記の液状シリコーンゴム材料を、図2に示すリングコート機に接続された材料タンク(不図示)に充填した。そして、軸芯体の両端を、軸芯体上保持軸および軸芯体下保持軸に保持させ、60mm/sの速さで鉛直上方に、軸芯体を移動させた。軸芯体の移動に合わせて、上記の液状シリコーンゴム材料を、5.0ml/sで吐出し、軸芯体の周囲に、塗布層を被覆し形成した。

【0054】

液状シリコーンゴム材料の塗布完了直後に、周囲に塗布層を有する軸芯体を、軸芯体上保持軸および軸芯体下保持軸から取り外し、軸芯体の向きが重力方向と一致する向きにして、軸芯体を60rpmで回転させた。

そして、塗布層の表面に赤外線ランプ(商品名:HYL25、ハイベック社製、出力1000W)を4分間照射する間、塗布層から300mmの位置に配置したコロナ放電方式の塗布層帯電装置(商品名:SJ−R036、キーエンス社製)を用いて、塗布層を帯電させた。このとき、塗布層帯電装置には0.2MPaの圧縮空気を供給して、塗布層への送風と上記帯電とを同時に行った。なお、加熱終了から0.5秒後の塗布層の表面電位を、表面電位計(商品名:SK−035/200、キーエンス社製)で測定した結果、1000Vであった。

なお、塗布層の表面と赤外線ランプの表面との距離は60mmであり、加熱終了直後の塗布層の表面温度は、200℃であった。

【0055】

その後、硬化した塗布層を、200℃の電気炉にて4時間加熱(二次硬化)した。このようにして、軸芯体の周面に厚さ3.0mmの導電性の弾性層を得た。この弾性層に、下記配合の塗料を用いて表面層を設けた。以下に表面層用の塗料配合を示す。

【0056】

・ポリオール(商品名:タケラックTE5060、三井武田ケミカル社製):100質量部

・イソシアネート(商品名:コロネート2521、日本ポリウレタン社製):77質量部

・カーボンブラック(商品名:MA100、三菱化学社製):24質量部

・メチルエチルケトン(MEK):180質量部

・樹脂粒子(商品名:アートパールC400、根上工業社製):20質量部

【0057】

これらを横型分散機(商品名:NVM−03、アイメックス社製)で周速7m/s、流量1cc/min、分散液温度15℃の条件下で1時間分散した。

分散後さらにMEKを加え、固形分が25質量%となるように調整したものを、表面層を形成するための塗料とした。

この塗料に弾性層を浸漬させ、10分間自然乾燥した。次いで、温度140℃にて1時間加熱処理により、電子写真用ローラA1を得た。

【0058】

〔製造例2〕

液状シリコーンゴム材料には、以下のベース材料A2、ベース材料B2を用いた。

下記(2−1)、(2−2)、(2−3)を配合したベース材料A2を調製した。

【0059】

・(2−1) 両末端にビニル基が置換したジメチルポリシロキサン(重量平均分子量34000):100質量部

・(2−2) カーボンブラック(商品名:Raven890、ColumbianChemical社製):3質量部

・(2−3) 3質量%の塩化白金酸を含むジビニルテトラメチルジシロキサン:1質量部

【0060】

また、上記(2−1)、(2−2)および下記(2−4)を配合したベース材料B2を調製した。

【0061】

・(2−4) メチルハイドロジェンポリシロキサン:3質量部(上記ビニル基が置換したジメチルポリシロキサンに含有するビニル基1モルに対して、メチルハイドロジェンポリシロキサンに含有するヒドロシリル基が1.2モルとなる)

【0062】

次いで、上記ベース材料A2およびベース材料B2を、質量比1:1で混合し、粘度10Pa・sの液状シリコーンゴム材料とし、導電性の弾性層を形成した。このとき、塗布層の表面電位が1000Vとなるように、塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整し、イオン発生量を変化させた以外は、製造例1と同様に電子写真用ローラA2を製造した。

【0063】

〔製造例3〕

液状シリコーンゴム材料には、以下のベース材料A3、ベース材料B3を用いた。

下記(3−1)、(3−2)、(3−3)を配合したベース材料A3を調製した。

【0064】

・(3−1) 両末端にビニル基が置換したジメチルポリシロキサン(重量平均分子量34000):100質量部

・(3−2) カーボンブラック(商品名:Raven890、ColumbianChemical社製):16質量部

・(3−3) 3質量%の塩化白金酸を含むジビニルテトラメチルジシロキサン:1質量部

【0065】

また、上記(3−1)、(3−2)および下記(3−4)を配合したベース材料B3を調製した。

【0066】

・(3−4) メチルハイドロジェンポリシロキサン:3質量部(上記ビニル基が置換したジメチルポリシロキサンに含有するビニル基1モルに対して、メチルハイドロジェンポリシロキサンに含有するヒドロシリル基が1.2モルとなる)

【0067】

次いで、上記ベース材料A3およびベース材料B3を、質量比1:1で混合し、粘度5000Pa・sの液状シリコーンゴム材料とし、導電性の弾性層を形成した。このとき、塗布層の表面電位を300Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整してイオン発生量を調整し、塗布層を帯電させた。塗布層の帯電量を変化させた以外は、製造例1と同様に電子写真用ローラA3を製造した。

【0068】

〔製造例4〕

製造例3と同様に、塗布層の表面電位を300Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整して、帯電量を変化させた以外は、製造例2と同様に電子写真用ローラA4を製造した。

【0069】

〔製造例5〕

製造例1と同様に、塗布層の表面電位を1000Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整して、帯電量を変化させた以外は、製造例3と同様に電子写真用ローラA5を製造した。

【0070】

〔製造例6〕

塗布層に電荷を付与するタイミングを、製造例1の液状シリコーンゴム材料を、5.0ml/sで吐出し、軸芯体の外周に、塗布層を形成した直後から、塗布層の表面に赤外線ランプを4分間照射する間とした。それ以外は、製造例1と同様に電子写真用ローラA6を製造した。このとき塗布層の表面電位を1000Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整して、帯電量を変化させた。

【0071】

〔製造例7〕

塗布層の表面電位を300Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整して、帯電量を変化させた以外は、製造例6と同様に電子写真用ローラA7を製造した。

【0072】

〔製造例8〕

塗布層の表面電位を200Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整してイオン発生量を調整し、塗布層を帯電させた。塗布層の帯電量を変化させた以外は、製造例1と同様に電子写真用ローラA8を製造した。

【0073】

〔製造例9〕

塗布層の表面電位を1100Vとなるように塗布層帯電装置のイオンバランス調整機能(帯電量調整機能)を調整してイオン発生量を調整し、塗布層を帯電させた。塗布層の帯電量を変化させた以外は、製造例1と同様に電子写真用ローラA9を製造した。

【0074】

〔製造例10〕

塗布層帯電装置を用いない以外は製造例1と同様に電子写真用ローラB1を製造した。

【0075】

〔製造例11〕

塗布層帯電装置を用いない以外は製造例2と同様に電子写真用ローラB2を製造した。

【0076】

〔製造例12〕

塗布層帯電装置を用いない以外は製造例3と同様に電子写真用ローラB3を製造した。

【0077】

〔実施例1〕

製造例1で作製した電子写真用ローラA1を以下の方法を用い、電荷減衰率を測定した。また、製造例1の電子写真用ローラA1を現像ローラとして用い、画像評価を行った。画像評価方法を以下に記載する。

【0078】

(電荷減衰率の測定方法)

電荷減衰率の測定には、表面電位計(商品名:DRA−2000L、QEA社製)を用いた。電子写真用ローラA1の軸芯体を両端で保持し、電子写真用ローラA1の長手方向中央部の表面をコロナ放電させた。放電開始から、0.06秒後の表面電位(V1)と、0.25秒後の表面電位(V2)とを測定した。そして、V1とV2との比(V2/V1)を求め、これを電荷減衰率とした。この電荷減衰率を下記評価基準で評価した。

【0079】

A:電荷減衰率が50.0%未満である。

B:電荷減衰率が50.0%以上70.0%未満である。

C:電荷減衰率が70.0%以上である。

【0080】

(画像評価方法)

電子写真用ローラA1を現像ローラとして、電子写真プロセスカートリッジ(商品名:トナーカートリッジ316マゼンタ、キヤノン社製)に組み込んだ。そして、電子写真プロセスカートリッジを室温15℃、湿度10%の環境で24時間放置した。

この電子写真プロセスカートリッジを、電子写真画像形成装置(商品名:LBP5050、キヤノン社製)に組み込んだ。そして、この電子写真画像形成装置を用いて、室温15℃、湿度10%の環境で耐久試験を行った。通紙時は、印字率1%の文字画像を純正A4紙(商品名:セレクトペーパーSC−250、キヤノン社製)に20秒毎に1枚出力し、2300枚の画像出力を行った。その後、現像ローラを取り外した。次に、この取り外した現像ローラを同種の新品の電子写真プロセスカートリッジに組み込み、同様に2300枚の画像出力を行った。こうした耐久試験を計3回繰り返し、一本の現像ローラに対して合計6900枚の画像出力を行った。

【0081】

耐久試験終了後、全白画像を純正A4紙に出力した。まず、全白画像を出力する前に関して、反射式濃度計(商品名:TC−6DS/A、東京電色社製)を用いて、純正A4紙表面の任意の10点の反射濃度を測定し、その相加平均値をDrとした。また、全白画像を出力した後に関して、同様にして、出力した全白画像の白地部の反射濃度を画像上の任意の10点において測定し、その相加平均値をDsとした。そして、DrとDsとの差(Dr−Ds)/100を求め、これをかぶり量とした。このかぶり量を下記評価基準で評価した。

【0082】

A:かぶり量が1.0%未満である。

B:かぶり量が1.0%以上3.0%未満である。

C:かぶり量が3.0%以上である。

【0083】

実施例1で測定した電荷減衰率および画像評価の結果を表1に示す。表1の結果より、塗布層を帯電させる工程を有することによって、表面の電気抵抗が低く、電荷の減衰が速い電子写真用ローラが得られ、その結果、かぶりが良化することが確認できた。

【0084】

〔実施例2〜9〕

製造例2〜9で作製した電子写真用ローラA2〜A9の電荷減衰率を実施例1と同様に測定し、その結果を表1に示した。また、製造例2〜9の電子写真用ローラA2〜A9を現像ローラとして用い、実施例1と同様に画像評価を行った。実施例2〜9の画像評価結果を表1に示す。実施例2〜9においても、実施例1と同様に、塗布層を帯電させる工程を有することによって、電荷の減衰が速い電子写真用ローラが得られ、かぶりが良化することが確認できた。

【0085】

〔比較例1〜3〕

製造例10〜12で作製した電子写真用ローラB1〜B3の電荷減衰率を実施例1と同様に測定し、その結果を表1に示した。また、製造例10〜12の電子写真用ローラB1〜B3を現像ローラとして用い、実施例1と同様に画像評価を行った。比較例1〜3の画像評価結果を表1に示す。比較例1〜3については、塗布層を帯電させる工程を有していないため、電荷の減衰が速い電子写真用ローラが得られず、かぶりの良化を確認することができなかった。

【0086】

【表1】

【符号の説明】

【0087】

1 軸芯体

2 弾性層

39 塗布層帯電装置

40 電荷供給口

41 電荷

42 赤外線加熱装置

【特許請求の範囲】

【請求項1】

軸芯体とその周面を被覆する導電性の弾性層とを有する電子写真用ローラの製造方法であって、

(1)導電性粒子を含有する液状シリコーンゴムを軸芯体の周囲に塗布して塗布層を形成する工程と、

(2)該塗布層を硬化させて該弾性層を形成する工程とを有し、

該工程(1)終了後、または該工程(1)中から該工程(2)が終了するまでの間に、該塗布層の表面を帯電させ、該塗布層中の該導電性粒子に静電誘導による分極を生じさせる工程を含むことを特徴とする電子写真用ローラの製造方法。

【請求項1】

軸芯体とその周面を被覆する導電性の弾性層とを有する電子写真用ローラの製造方法であって、

(1)導電性粒子を含有する液状シリコーンゴムを軸芯体の周囲に塗布して塗布層を形成する工程と、

(2)該塗布層を硬化させて該弾性層を形成する工程とを有し、

該工程(1)終了後、または該工程(1)中から該工程(2)が終了するまでの間に、該塗布層の表面を帯電させ、該塗布層中の該導電性粒子に静電誘導による分極を生じさせる工程を含むことを特徴とする電子写真用ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−226118(P2012−226118A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−93708(P2011−93708)

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]