電子写真用帯電ローラ

【課題】導電性支持体上に少なくとも被覆層を有する電子写真用帯電ローラにおいて、該被覆層が連続して形成される際に、塗工液の経時変化があっても、得られるローラの抵抗値の変動が少ない、塗工工程の経時安定性が向上している帯電ローラを提供する。

【解決手段】被覆層が、バインダがポリオールとイソシアネートよりなるポリウレタン樹脂であり、該ポリウレタン樹脂バインダ100質量部に対して導電性微粒子1質量部以上80質量部以下を含み、該導電性微粒子100質量部に対してフタロシアニン化合物1質量部以上100質量部以下及びアクリル系高分子分散剤1質量部以上100質量部以下を含有し、かつ該導電性微粒子が体積平均分散粒子径20nm以上200nm以下のものとする。

【解決手段】被覆層が、バインダがポリオールとイソシアネートよりなるポリウレタン樹脂であり、該ポリウレタン樹脂バインダ100質量部に対して導電性微粒子1質量部以上80質量部以下を含み、該導電性微粒子100質量部に対してフタロシアニン化合物1質量部以上100質量部以下及びアクリル系高分子分散剤1質量部以上100質量部以下を含有し、かつ該導電性微粒子が体積平均分散粒子径20nm以上200nm以下のものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性支持体上に少なくとも塗工被覆層を設けてなる電子写真用帯電ローラに関する。

【背景技術】

【0002】

電子写真方式の画像形成装置における被帯電体(電子写真感光体)を帯電する帯電装置としては、従来、数多くのオゾンレス帯電方式が提案されており、近年は、弾性層を有するローラ形状の帯電ローラを用いた方式がよく採用されている。

【0003】

帯電ローラの構成としては、通常、鉄やステンレス等の導電性支持体上にゴムや樹脂組成物による弾性体層が設けられている。さらに接触する被帯電体とのニップ巾を適正化させ帯電均一性の確保や抵抗調整等の目的で、弾性体層の周囲に1層以上の被覆層を設ける場合がある。被覆層を設ける方法としては、被覆層用の塗工液に浸漬したり、スプレーしたりして塗工する方法や被覆層材料をシームレスチューブとし、被覆する方法等がある。

【0004】

上記弾性体層や被覆層は、通常、カーボンブラックや金属酸化物等の導電性粉体やイオン性の低分子化合物の導電剤を添加して、導電性が付与されている。特にカーボンブラックは、少量の添加で導電性を発揮することができ、電子写真感光体を汚染し難いことから広く用いられている。導電剤は、帯電ローラを中抵抗領域(体積抵抗率が1×104Ω・cm以上1×107Ω・cm以下)内において、ある一定の範囲内の抵抗値に収まるよう制御して用いられる。しかし、この中抵抗領域はパーコレーション領域に相当し、僅かな材料ロット差、製造工程のバラツキ、製造環境(温度、湿度)の変動、経時保管等において大きく抵抗値が変化してしまう。そのため、カーボンブラック等の導電剤の分散状態を高精度に制御し、さらなる抵抗値の安定化が求められている。

【0005】

例えば、カーボンブラックの分散がうまく制御されていない場合、形成された被覆層の導電性にムラが生じ(抵抗均一性が劣り)、被帯電体(電子写真感光体)が充分かつ均一に帯電されず、ひいては、画像ムラやスジ状の画像異常となって現れてしまう。

【0006】

これらの問題を解決するため、様々な提案がなされている。その中の一つとして、カーボンブラックの分散状態を制御するため、有機高分子材料からなる粒子を被覆した複合導電性微粒子を用い、抵抗の均一化を図った導電ローラ用導電性材料がある(特許文献1参照)。

【0007】

これまでは分散剤を添加して抵抗均一性を図ろうとしても、バインダとして熱硬化樹脂を使用する場合には、分散剤の選択が制限され、充分な抵抗均一性が得られない。すなわち、帯電ローラの被覆層用塗工液における分散安定化が問題として残されていた(特許文献2参照)。

【0008】

この問題に対して、塗工液製造後に水を添加することによって、製造工程においても組成変化が少なく、塗工被覆層形成後の抵抗値の経時安定化を図る方法の提案がある(特許文献3参照)。しかし、この方法では、ある一定範囲の抵抗値に制御できるのではあるが、水を添加した直後の塗工液を塗工被覆したローラでは急激な抵抗値の上昇があり、使用材料のロット差等により、抵抗値の上昇幅が無視できない程度にばらつくことがあった。つまり、単に水を添加して塗工液を安定化するだけでは、塗工被覆したローラの抵抗値の安定化が十分に得られない場合があり、帯電ローラ製造時の電気抵抗値の経時安定性の更なる改善が求められていた。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2003−162106号公報

【特許文献2】特開2005−221969号公報

【特許文献3】特開2007−025455号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、導電性支持体上に少なくとも被覆層が設けられた電子写真用帯電ローラの製造において、該被覆層の抵抗値が制御しやすく、塗工過程での塗工液の経時安定性を向上させることである。これにより帯電ローラの電気抵抗値の経時安定性を改善する。

【課題を解決するための手段】

【0011】

本発明は、導電性支持体の外周上に少なくとも被覆層を有する電子写真用帯電ローラであって、該被覆層は、ポリウレタン樹脂100質量部に対して導電性微粒子1質量部以上80質量部以下を含み、該導電性微粒子100質量部に対してフタロシアニン化合物1質量部以上100質量部以下及びアクリル系高分子分散剤1質量部以上100質量部以下を含むものであり、かつ該導電性微粒子が体積平均分散粒子径20nm以上200nm以下であることを特徴とする電子写真用帯電ローラである。

【発明の効果】

【0012】

本発明により、導電性支持体の外周上に少なくとも被覆層を有する電子写真用帯電ローラにおいて、被覆層が特定の組成を有しているので、その形成に当たって、塗工液の塗工過程で経時変化がないので、抵抗値が安定的に制御されている。また、塗工過程において塗工液の経時安定性が向上しているので、製造された帯電ローラは電気抵抗値の経時安定性も改善されている。

【図面の簡単な説明】

【0013】

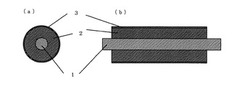

【図1】本発明の電子写真用帯電ローラの一例の概略断面図である。

【図2】本発明で試験的に用いる被覆層形成装置の概略説明図である。

【図3】ローラ抵抗値測定装置の概略説明図である。

【図4】本発明に用いる塗工液循環式被覆層形成装置の一例の概略説明図である。

【発明を実施するための形態】

【0014】

以下に、本発明を詳細に説明する。

【0015】

図1は、本発明の電子写真用帯電ローラの一例の概略断面図である。本発明の電子写真用ローラは、導電性支持体1の周囲に導電性弾性体層2及び被覆層3を有する。なお、本発明では、少なくとも被覆層3が導電性支持体1の外周上に設けられている。そして、導電性弾性層3が設けられている場合は、これが複数層であっても構わない。また、被覆層3も複数層であっても構わない。

【0016】

すなわち、本発明は、導電性支持体の外周上に少なくとも被覆層を有する電子写真用帯電ローラに関する。該被覆層は、バインダがポリオールとイソシアネートよりなるポリウレタン樹脂である。そして該ポリウレタン樹脂100質量部に対して導電性微粒子1質量部以上80質量部以下をふくむ。さらに、該導電性微粒子100質量部に対してフタロシアニン化合物1質量部以上100質量部以下とアクリル系高分子分散剤1質量部以上100質量部以下含有した塗工液にて塗工被覆したものである。また、該導電性微粒子が塗工液中にて体積平均分散粒子径20nm以上200nm以下である。

【0017】

(導電性支持体1)

導電性支持体1を構成する材料としては、少なくとも表面が導電性であり、剛直なものであればいずれの材料ででも使用できる。例えば、鉄、アルミニウム、チタン、銅及びニッケル等の金属やステンレス、ジュラルミン、真鍮、青銅等の合金、更にカーボンブラックや炭素繊維をプラスチックで固めた複合材料等を挙げることができる、また、形状としては円柱形状の他に、中心部分が空洞である円筒形状とすることもできる。なお、本発明おいては、導電性支持体としては、導電性、剛性等から、例えば、炭素鋼円柱の表面に厚さ5μm程度のニッケルメッキを施したものが好ましい。また、導電性支持体の径としては、帯電ローラとしての強度が保たれれば特に制限されないが、通常3mm乃至30mm、好ましくは4mm乃至20mmが適当である。

【0018】

(導電性弾性体層2)

導電性弾性体層2は、本発明では必ずしも必要でないが、本発明の電子写真用帯電ローラにおいては、該ローラと被帯電体との接触性を向上させるために設けることが好ましい。そして、該導電性弾性体層2は、通常、ゴム等の弾性材料中に導電性材料が均一に混合された導電性弾性体層用材料組成物にて、導電性支持体1の外周上に形成されている。なお、導電性弾性体層2は、導電性、弾性等を調整するために、複層としても良い。また、導電性弾性体層2の硬さは、帯電ローラとして通常使用される導電性弾性体層と同様でよく、例えば、マイクロゴム硬さで20度以上80度以下が適当である。なお、マイクロゴム硬さは、高分子計器株式会社製のマイクロゴム硬度計MD−1(商品名)等のゴム硬度計を用いて測定できる。

【0019】

導電性弾性体層に用いる弾性材料としては、一般に電子写真用導電性ローラの導電性弾性体層として使われるものが支障なく使用でき、具体的には、下記の樹脂類やゴム材料を挙げることができる。樹脂類:ポリメチルメタクリレート、ポリブチルメタクリレートなどのアクリル樹脂、ポリビニルブチラール、ポリビニルアセタール、ポリアリレート、ポリカーボネート、ポリエステル、フェノキシ樹脂、ポリ酢酸ビニル、ポリアミド、ポリビニルピリジン、セルロース系樹脂など。ゴム材料:EPDM、ポリブタジエン、天然ゴム、ポリイソプレン、SBR(スチレンブタジエンゴム)、CR(クロロプレンゴム)、NBR(ニトリルブタジエンゴム)、シリコーンゴム、ウレタンゴム、エピクロルヒドリンゴムなど。なお、導電性弾性体層の電気抵抗は、1010Ω・cm未満、好ましくは108Ω・cm以上1010Ω・cm未満が適当であるので、導電性材料添加なくてもこの範囲にすることが可能なエピクロルヒドリンゴム、NBRなどを用いることが好ましい。

【0020】

しかし、電気抵抗を調整するのに、好ましくは、カーボンブラック、グラファイト、金属粉、導電性絶縁性粒子等の電子伝導機構を有する導電性微粒子や、アルカリ金属塩、四級アンモニウム塩等のイオン伝導機構を有する導電性材料を配合する。なお、これら導電性材料は、単独であるいは2種類以上を組み合わせて用いることができる。これら導電性材料の配合量は、弾性材料100質量部に対し、0.1質量部以上100質量部以下とするのが適当である。

【0021】

また、これら弾性材料に対して、加硫剤や加硫促進剤、炭酸カルシウムなどの充填剤、可塑剤、難燃剤、老化防止剤、発泡剤、シランカップリング剤、高分子系分散剤、顔料、界面活性剤などを適宜配合することもできる。それらの配合量は、成分により異なり、例えば、可塑剤や界面活性剤では、ブリードなどによる被帯電体の汚染を防ぐため、通常、弾性材料100質量部に対し、20質量部以下とすることが望ましい。

【0022】

上記材料からなる導電性弾性体層の形成には、まず、これらの材料を、例えば、プラネタリーミキサー、ニーダー、2本ロールなどの混合機や混練機を用い、均一に混合して、導電性弾性体層用材料組成物とする。以下に、該導電性弾性体層の形成について説明する。

【0023】

・導電性弾性体層の形成

上記混合機や混練機を用いて混合し均一に分散して得られた材料組成物を、所定の膜厚に形成されたシート又はチューブを作成し、これを導電性支持体の外周上に接着又は被覆することにより導電性弾性体層を形成することができる。また、押出成形によって導電性支持体の外周上に導電性弾性体層を形成した後、研磨などによって形を整える方法であってもよい。さらに、導電性支持体を配置したローラ成形金型内に導電性弾性体層を形成するための材料を注入し、固化あるいは硬化する方法であってもよい。さらに、導電性弾性体層用材料組成物を溶剤に溶解あるいは分散して、塗工液とし、これを導電性支持体に塗布乾燥して導電性弾性体層を形成してもよい。この場合には、スプレー塗工、浸漬塗工など従来から知られる塗工法を用いてもよい。なお、導電性弾性体層を複層とする際は、上記した方法を適宜組み合わせることができる。また、該導電性弾性体層の厚みとしては1mm乃至20mmとするのが適当である。

【0024】

導電性弾性体層は、必要に応じて導電性支持体と接着剤を介して接着される。この場合、接着剤は導電性であることが好ましい。導電性とするため、接着剤には公知の導電材料を含有させることができる。接着剤の接着樹脂は、熱硬化性樹脂や熱可塑性樹脂等を用いることができ、ウレタン系、アクリル系、ポリエステル系、ポリエーテル系、エポキシ系等の公知の接着樹脂を適宜選択して用いる。なお、接着剤層を設ける際には、その厚みとして5μm以上10μm以下とするのが適当である。

【0025】

(被覆層3)

本発明では、導電性弾性体層2の外周上に被覆層3を設け、導電性の制御、硬度、表面粗さなどを調製し、帯電性能向上や導電性弾性体層に含まれる、可塑剤や添加剤などの感光体汚染物質が直接感光体表面に付着し汚染するのを防止している。

【0026】

該被覆層3は、ポリオールとポリイソシアネートとからなるポリウレタン樹脂をバインダとする、導電性微粒子、フタロシアニン化合物及びアクリル系高分子分散剤を含有した塗工液により塗工形成されたものである。該塗工液中の導電性微粒子は体積平均分散粒子径が20nm以上200nm以下である。

【0027】

・バインダについて

本発明における被覆層のバインダとして、ポリオールとポリイソシアネートとからなる、ウレタン結合で架橋するポリウレタン樹脂が用いられる。

【0028】

・ポリオールについて

本発明で使用するポリオールとしては、ポリウレタン樹脂に通常使用できるものが支障なく用いることができる。例えば、ポリエーテルポリオール、ポリエステルポリオール、シリコーングリコール、ポリブタジエングリコール、ひまし油、アクリルポリオール、フッ素含有ポリオール、ポリマーポリオール及びこれらの混合物が挙げられる。

【0029】

該ポリエーテルポリオールとしては、少なくとも2個(好ましくは2個乃至8個)の活性水素原子を有する化合物にアルキレンオキサイドが付加した構造の化合物及びそれらの混合物が挙げられる。該活性水素原子を有する化合物とは、例えば、多価アルコール、多価フェノール等である。

【0030】

上記多価アルコールの例として、以下のものを挙げることができる。エチレングリコール、ジエチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等のアルキレングリコール;環状基を有するジオール等の2価アルコール;グリセリン、トリメチロールプロパン、トリメチロールエタン、ヘキサントリオール、トリエタノールアミン等の3価アルコール;ペンタエリスリトール、メチルグリコシド、ジグリセリン等の4価アルコール;更に多くの官能基数を有する糖アルコール(例えばアドニトール、アラビトール、キシリトール等のペンチトール、ソルビトール、マンニトール、イジトール、タリトール、ズルシトール等のヘキシトール);糖類(例えば、グルコース、マンノース、フラクトース、ソルボース等の単糖類、ショ糖、トレハロース、ラクトース、ラフィノース等の少糖類);グリコシド{例えば、ポリオール(例えばエチレングリコール、プロピレングリコール等のグリコール、グリセリン、トリメチロールプロパン、ヘキサントリオール等のアルカンポリオール)のグルコシド;ポリアルカンポリオール、例えばトリグリセリン、テトラグリセリン等のポリグリセリン;ジペンタエリスリトール、トリペンタエリスリトール等のポリペンタエリスリトール;シクロアルカンポリオール、例えばテトラキス(ヒドロキシメチル)シクロヘキサノール等}など。

【0031】

上記多価フェノールの例として、ピロガロール、ハイドロキノン、フロログルシン等の単環多価フェノール;ビスフェノールA、ビスフェノールスルフォン等のビスフェノール類;フェノールとホルムアルデヒドの縮合物(ノボラック)などを挙げられる。

【0032】

これらの活性水素原子を含有する化合物は2種以上を併用してもよい。

【0033】

上記活性水素原子を含有する化合物に付加させるアルキレンオキサイドとしては、エチレンオキサイド、プロピレンオキサイド、1,2−、1,3−、1,4−、2,3−ブチレンオキサイド、スチレンオキサイド等、及びこれらの混合物が挙げられる。なお、併用の際はアルキレンオキサイドの付加形態は、ブロックであってもランダムあっても良い。

【0034】

上記ポリエステルポリオールとしては、縮合系、ラクトン系及びポリカーボネート系のものが挙げられる。

【0035】

上記シリコーングリコールとしては、分子中に活性水酸基を含有する反応性シリコーンオイルが挙げられる。

【0036】

上記フッ素含有ポリオールとしては、4,4’−(ヘキサフルオロイソプロピリデン)−ジフェノール、3−パーフロロオクチルプロパンジオール等が挙げられる。

【0037】

上記ポリマーポリオールとしては、ポリオール中で重合開始剤の存在下でエチレン性不飽和単量体を重合させたものが挙げられる。

【0038】

上記で挙げられたポリオールのうち、好ましいものはポリエーテルポリオール、ポリエステルポリオール、アクリルポリオール及びシリコーングリコールであるが、さらに好ましくはラクトン変性アクリルポリオールである。

【0039】

本発明において、用いるポリオールのOH価(mgKOH/g)は、特に限定はされないが、10以上2000以下であることが好ましく、特に、20以上1000以下であることが好ましい。

【0040】

・ポリイソシアネートについて

本発明で使用するポリイソシアネートとしては、分子量が100以上300以下のものが好ましく、具体的には、以下のものを挙げることができる。イソホロンジイソシアネート(IPDI)、ヘキサメチレンジイソシアネート(HDI)、トリレンジイソシアネート(TDI)、4,4’−ジフェニルメタンジイソシアネート(MDI)等。また、これらのポリイソシアネートは変性して高分子化した高分子ポリイソシアネート(分子量1000以上)として用いても良い。

【0041】

なお、ポリイソシアネートとポリオールは一液熱硬化型の混合物として用いポリウレタン樹脂バインダとすることが好ましい。そのために、イソシアネート基をメチルエチルケトオキシムなどによりブロックしたブロックポリイソシアネートとして用いることが好ましい。

【0042】

ポリイソシアネートの使用量は、ポリオール100質量部に対して、5質量部以上1000質量部以下であることが好ましい。

【0043】

・導電性微粒子について

本発明において、導電性微粒子が、被覆層に導電性を付与するために使用される。該導電性微粒子として、一般的に帯電ローラの導電性付与に用いられるものが使用でき、例えば、以下のものが挙げられる。カーボンブラックやグラファイト、金属粉や、酸化チタン、酸化錫、酸化亜鉛などの金属酸化物粉、適当な粉体の表面に酸化錫、酸化アンチモン、酸化インジウム、酸化モリブデン、亜鉛、アルミニウム、金、銀、銅、鉄、クロム、コバルト、鉛、白金、ロジウムなどを電解処理、スプレー塗工、混合振とうにより付着させたもの等。

【0044】

これら導電性微粒子は、被覆層中で体積平均分散粒子径が20nm以上200nmであることが必須である。そのために、導電性微粒子は塗工液中にて体積平均分散粒子径を20nm以上200nm以下に収めておくことが好ましい。なお、導電性微粒子の一次粒子は、通常結晶子の状態あるいは結晶子の強固な集合体の最小単位の粒子であり、通常の分散装置で分散可能な最小の大きさである。そこで、導電性微粒子の一次粒子の平均粒子径(示差走査型電子顕微鏡観察によって測定)は200nm以下としておくのが好ましい。

【0045】

上記導電性微粒子が、体積平均分散粒子径が200nmより大きいと、塗工工程で循環装置内の塗工液が経時するに従い、導電性微粒子が沈降し、塗工液中の導電性微粒子の量が相対的に低下する。そうなると、塗工被膜層中に存在する導電性微粒子が少なくなってしまい、結果として、被覆層が高抵抗化してしまう。一方、体積平均分散粒子径が20nmより小さいと、電子写真用帯電ローラとして充分な抵抗値を発揮するために必要とする導電性微粒子の添加量が増大してしまい、塗工液が増粘しやすくなるため分散の作業性も低下する。

【0046】

本発明において、導電性微粒子としてカーボンを使用する場合は、導電性の制御及びバインダとの親和性から、DBP吸収量が50ml/100g以上200ml/100g以下であり、揮発分が0.5質量%以上10質量%以下であることが好ましい。なお、DBP吸収量は、JISK6217−4:2008(ゴム用カーボンブラック−基本特性−第4部:オイル吸収量の求め方(圧縮試料を含む))に規定にしたがって測定する。また、揮発分は、試料を950℃にて7分間加熱した時の減量である。

【0047】

・絶縁性微粒子に導電性の微粒子を結着してなる複合化した導電性微粒子について

また、本発明に用いる導電性微粒子として、絶縁性微粒子にカーボンブラックやグラファイトなどの導電性の微粒子を結着してなる複合化した導電性微粒子を使用することも好ましい。この複合化した導電性微粒子は、絶縁性微粒子に対して導電性の材料をシラン系、チタネート系、アルミネート系カップリング剤などにより結着したもの、あるいは絶縁性微粒子の表面を導電性の微粒子でメカノケミカル効果により結合して得られたものである。

【0048】

絶縁性微粒子との結着に用いる導電性の微粒子としては、カーボンブラックやグラファイトが挙げられる。カーボンブラックとしては、特に制限は無く、一般的に導電性ローラに導電性付与に用いられているものを用いることができる。導電性のカーボンブラックとしては、アセチレン法によるアセチレンブラック、ファーネス法によるファーネスブラック、シェル法のガス化炉による特殊カーボンブラック等がある。

【0049】

該絶縁性微粒子は、被覆層よりも体積抵抗が大きければ特に制限は無いが、小粒径が得られ易い無機化合物が好ましく、シリカ、アルミナ、チタニア酸化チタン等の酸化物、複酸化物等や窒化物、炭化物、セラミック等を用いることができる。特に、シリカ、アルミナ、チタニアが好ましい。

【0050】

・絶縁性微粒子との結着における接着剤について

接着剤としては、アルコキシシランから生成するオルガノシラン化合物ならびにポリシロキサン、変性ポリシロキサン、末端変性ポリシロキサン又はこれらの混合物が挙げられる。アルコキシシランとしては、具体的には以下のものがある。メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、ジメチルジメトキシシラン、メチルトリメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、イソブチルトリメトキシシラン、デシルトリメトキシシラン等。

【0051】

該接着剤は、公知の粉体表面処理方法によりコア粒子表面に付着される。公知の付着方法としては、乾式法や湿式法が挙げられ、湿式法としては、水溶液法、有機溶媒法及びスプレー法がある。

【0052】

該絶縁性微粒子に導電性の微粒子を結着してなる複合化した導電性微粒子、例えば、カーボンブラック(導電性の微粒子)でコートされたシリカ(絶縁性微粒子)は、カーボンブラックとシリカをホイール型混練機にて粉体にせん断力を加えることにより製造できる。混練条件としては、混練時間、ホイール回転数を適時設定し、カーボンブラックの殆どがシリカに付着するまで混練する。このようにせん断力を加えながらカーボンブラックのストラクチャー構造を小さくし、絶縁性微粒子表面に付着させることにより、導電性微粒子は得られる。カーボンブラックは、絶縁性微粒子であるシリカの形状及び粒径にならって付着する。

【0053】

本発明に用いる導電性微粒子の添加量としては、被覆層のバインダであるポリウレタン樹脂100質量部に対して1質量部以上80質量部以下とすることが好ましく、5質量部以上60質量部以下とするとより好ましい。

【0054】

・フタロシアニン化合物について

本発明に用いるフタロシアニン化合物は、導電性微粒子の疎水性表面に親和し、導電性微粒子を所定の体積平均分散粒径まで分散させる際の分散補助の役割を担うものであり、その構造は、下記一般式(1)で表される。

【0055】

【化1】

式中、Mは中心金属を表し、X1乃至X4は、Cl又はBrを表し、n、m、l及びkは、それぞれ独立に、0から4の整数である。

【0056】

上記フタロシアニンの中心金属Mとして、Na、K、Be、Ca、Ba、Cd、Mg、Hg等のイオン結合的な要素の強い金属元素や、Cu、Fe、Zn、Co、Pt、Cr、Ni及びPt等の共有結合的要素の強い金属元素を例示できる。また、上記以外の金属を中心金属とする、電子写真感光体の電荷発生層に使用される、以下のようなフタロシアニン化合物も使用できる。アルミクロルフタロシアニン、クロロインジウムフタロシアニン、オキシバナジルフタロシアニン、クロロガリウムフタロシアニン、オキシチタニウムフタロシアニン等。多くのフタロシアニン化合物は、様々な結晶形を有しており、例えば、無金属フタロシアニンでは、α型、β型、γ型、δ型、ε型、χ型及びτ型が、銅フタロシアニンでは、α型、β型、γ型、δ型、ε型及びχ型が知られている。

【0057】

特に本発明では、フタロシアニン化合物として、銅フタロシアニンを用いることが好ましい。

【0058】

また、フタロシアニン基本骨格に、アルキルスルホニル、カルボキシル、イミドメチル、フタルイミドメチル、クロロメチル、クロロスルホニル、アルキルアミド、スルホニルアミド、スルフィド、アルキルアミン等の基を導入した誘導化合物としても用いうる。

【0059】

本発明では、フタロシアニン化合物は、導電性微粒子と混合して十分に分散してから用いられるので、どのような結晶形であっても差し支えない。しかし、分散前に、必要に応じて、各種処理を行い、フタロシアニン化合物を非晶質にしたり、特定の結晶形にしたりしてもかまわない。フタロシアニン化合物を非晶質にするには、アシッドペースティング法が適当である。また、フタロシアニン化合物を特定の結晶形にするには、まず、1時間以上メタノール中での攪拌処理を施したのち、減圧乾燥する。その後、乾燥フタロシアニン化合物を適当な分散媒中で5時間以上、好ましくは10時間以上のミリング処理を行うことで可能である。ここで、分散媒としては、以下のものが好ましく用いうる。n−プロピルエーテル、n−ブチルエーテル、iso−ブチルエーテル、sec−ブチルエーテル、n−アミルエーテル、n−ブチルメチルエーテル、n−ブチルエチルエーテル、エチレングリコールn−ブチルエーテル等のエーテル系溶剤、テルピノレン、ピネン等のモノテルペン系炭化水素溶剤、流動パラフィン等の溶剤。ミリング処理とは、ガラスビーズ、スチールビーズ、アルミナボール等の分散メディアと共に、サンドミル、ボールミル等のミリング装置を用いて、試料をすり潰す処理のことである。

【0060】

フタロシアニン化合物の添加量は、導電性微粒子100質量部に対して1質量部以上100質量部以下が好ましい。フタロシアニン化合物の添加量が1質量部未満では塗工液中で導電性微粒子の沈降や抵抗変化を抑制する効果が小さく、また、100質量部超ではフタロシアニン化合物自体が塗工液中で再凝集物してしまうので、好ましくない。

【0061】

・アクリル系高分子分散剤について

本発明に用いられるアクリル系高分子分散剤は、導電性微粒子表面の官能基と親和性を持つので、電子写真用帯電ローラの被覆層形成する工程中において大気中の水分が塗工液中に混入してきても、導電性微粒子の分散状態の維持が可能となる。

【0062】

上記アクリル系高分子分散剤は、例えば、アクリル酸、メタクリル酸、アクリロニトリル、アクリルアミド及びこれらの誘導体から選ばれる少なくとも1種のアクリル系単量体の繰り返し単位を分子中少なくとも30モル%含有する重合体であることが好ましい。また、スチレン、スチレン誘導体、ビニルナフタレン誘導体、マレイン酸、マレイン酸誘導体、イタコン酸、イタコン酸誘導体、フマル酸、フマル酸誘導体などの単量体を共重合成分としたものであってもかまわない。なお、このアクリル系高分子分散剤は、使用する塗工液の主溶媒と相溶することが望ましい。また、このアクリル系高分子分散剤のアミン価は70mgKOH/g以下であることが好ましい。そして、アクリル系高分子分散剤の分子量は、2000以上であることが、さらに2000以上10000以下であることが好ましい。

【0063】

アクリル系高分子分散剤の添加量は、導電性微粒子100質量部に対して1質量部乃至100質量部が好ましい。この添加量が導電性微粒子100質量部に対して1質量部より少ないと、塗工液に大気中の水分の混入により、導電性微粒子の分散状態の維持が困難となってしまう。また100質量部より多いと、被覆層のバインダ成分中にアクリル系高分子分散剤が多く存在することになり、ポリオールとイソシアネートによるウレタン硬化反応の阻害や、バインダ成分全体としての相対的な架橋密度が低下する恐れがある。これにより導電性弾性体層に含有する比較的低分子量である可塑剤などの感光体汚染物質が被覆層の架橋網目の中をすり抜け被覆層表面までブリードし、感光体表面の汚染を引き起こす恐れがある。

【0064】

・他の添加物について

また、上記被覆層を最外層とした場合、より帯電均一性を図る方法として、平均粒子径1μm乃至50μmの架橋樹脂粒子を塗工液に添加し、被覆層表面を、RzJISで0.5μm乃至40μmのように、適度に粗さを持った状態とすることが好ましい。なお、RzJISは、JIS B0601:2001による十点平均粗さのことである。樹脂粒子は架橋されていないと塗工液中にて樹脂粒子が溶解する恐れがあるので架橋されたものが好ましい。

【0065】

この架橋樹脂粒子は、モノマーとして、非架橋性ビニル系モノマーと分子内に2つ以上のビニル基を有する架橋性のビニル系モノマーとの共重合により製造できる。非架橋性ビニル系モノマーとしては、例えば、以下のものを挙げることができる。アクリル酸メチル、アクリル酸ブチル、アクリル酸2−エチルへキシル等のアクリル酸エステル、メタクリル酸メチル、メタクリル酸ブチル、メタクリル酸へキシル等のメタクリル酸エステル、スチレン、p−メチルスチレン、α−メチルスチレン等の芳香族系ビニル単量体、酢酸ビニル及びアクリロニトリル等。

【0066】

樹脂粒子が架橋された樹脂粒子となるために使用する分子内に2つ以上のビニル基を有する架橋性のビニル系モノマーとしては、例えば、以下のものを挙げることができる。エチレングリコールジアクリレート、エチレングリコールジメタアクリレート、トリメチロールプロパントリアクリレート及びトリメチロールプロパントリメタアクリレート等。これら架橋性のビニル系モノマーは、非架橋性のビニル系モノマー100質量部に対して0.5質量部以上30質量部以下で使用することが好ましい。

【0067】

これらの架橋された樹脂粒子は、シード乳化重合、分散重合、懸濁重合等により製造できる。中では、低分子量の界面活性剤等の残留が少ないので、懸濁重合が好ましい。重合開始剤は、特に限定されないが、過酸化ベンゾイル、過酸化ラウロイル等の過酸化物系触媒、アゾビスイソブチロニトリルのようなアゾ系触媒が使用できる。

【0068】

架橋樹脂粒子の添加量は、塗工後の被覆層のポリウレタン樹脂バインダ100質量部に対して1質量部以上80質量部以下が好ましい。

【0069】

・塗工液の製造について

上記被覆層用塗工液を得るには、該被覆層を形成する材料を、例えば、メタノール等の溶剤に混合したミルベースを、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の分散装置により分散処理を行う。ここで用いる溶媒として、例えば、以下のものを挙げることができる。メタノール、エタノール、イソプロパノール等のアルコール類;アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類;N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類;ジメチルスルホキシド等のスルホキシド類;テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテル等のエーテル類;酢酸メチル、酢酸エチル等のエステル類;クロロホルム、塩化エチレン、ジクロルエチレン、四塩化炭素、トリクロロエチレン等の脂肪族ハロゲン化炭化水素;ベンゼン、トルエン、キシレン、リグロイン、クロロベンゼン、ジクロロベンゼン等の芳香族化合物等。また、分散装置に用いる分散メディアとして、ガラスビーズ、スチールビーズ、アルミナボール、ジルコニアビーズ等が利用可能である。この際、分散処理途中でミルベース中の導電性微粒子の体積平均分散粒子径が20nm乃至200nmとなったら分散処理を終了し、これに適時添加物や溶剤等を追加して均一に混合して、塗工液を得る。なお、ミルベース中の導電性微粒子の体積平均分散粒子径の測定は、遠心沈降式、レーザー回折・散乱式、動的光散乱式など既存の湿式粒度分布計にて可能である。

【0070】

・被覆層の形成について

被覆層の形成は、上記塗工液を、導電性支持体の外周上に導電性弾性体層を形成したローラに、浸漬塗工法、スプレー塗工法、ロール塗工法、リング塗工法等により塗工し、乾燥後、ウレタン硬化することで達成できる。なお、被覆層の厚みは0.5μm以上100μm以下が好ましい。該厚みの調節は、塗工液の固形分量(質量%)を調節することで可能である。また、ウレタン硬化は、ブロックポリイソシアネートを用いるポリウレタン塗料の硬化処理に準じて行えばよい。

【実施例】

【0071】

以下、実施例を挙げて本発明をさらに詳細に説明する。但し、本発明はこれらに限定されるものではない。

【0072】

まず、以下の実施例で使用する原料について示す。また、ここに示していない原料は原則として試薬1級を使用した。

【0073】

[弾性体層用原料]

エピクロルヒドリンゴム「エピオンON−301」(商品名、ダイソー株式会社製)

四級アンモニウム塩「アデカサイザーLV70」(商品名、株式会社ADEKA製)

炭酸カルシウム「ナノックス#30」(商品名、丸尾カルシウム株式会社製)

酸化亜鉛「酸化亜鉛2種」(堺化学株式会社製)

ステアリン酸亜鉛(日本油脂株式会社製)

カーボンブラック「サーマックス N−990」(商品名、Cancarb社製)

可塑剤「ポリサイザーP202」(商品名、大日本インキ株式会社製)

硫黄「サルファックスPMC」(商品名、鶴見化学工業株式会社製)

加硫促進剤DM:ジベンゾチアジルスルフィド「ノクセラーDM」(商品名、大内新興化学工業株式会社製)

加硫促進剤TS:テトラメチルチウラムモノスルフィド「ノクセラーTS」(商品名、大内新興化学工業株式会社製)

【0074】

[被覆層用原料]

ポリオール「DC2009」:商品名、ダイセル化学工業株式会社製、ラクトン変性アクリルポリオール、有効成分70質量%、希釈溶媒(キシレン)30質量%

ブロックイソシアネートA:イソホロンジイソシアネート(IPDI)をメチルエチルケトオキシムでブロックしたもの(有効成分60質量%、希釈溶媒(n−酢酸ブチル15質量%及びキシレン25質量%))

ブロックイソシアネートB:ヘキサメチレンジイソシアネート(HDI)をメチルエチルケトオキシムでブロックしたもの(有効成分80質量%、希釈溶媒(酢酸エチル20質量%))

導電性微粒子(カーボンブラック):「三菱カーボンブラック#33」(商品名)、DBP吸収量76ml/100g、揮発分0.6%、三菱化学株式会社製、ロットNo.1及びロットNo.2

導電性微粒子(導電性酸化スズ):「SN−100P」(商品名)、石原産業株式会社製

シリコーンオイル「SH28PA」:商品名、東レ・ダウコーニング株式会社製

フタロシアニン化合物「EFKA−6745」:商品名、チバ・ジャパン株式会社製、銅フタロシアニン化合物

オキシチタニウムフタロシアニン:「OMTI057」(商品コード)、アヅマックス株式会社製

アクリル系高分子分散剤「EFKA−4406」:商品名、チバ・ジャパン株式会社製、固形分50質量%、アミン価30mgKOH/g、酸価12mgKOH/g、質量平均分子量14000

アクリル系高分子分散剤「Disperbyk−116」:商品名、ビックケミー・ジャパン株式会社製、固形分100質量%、アミン価65mgKOH/g、酸価 検出限界以下

ポリエステル系高分子分散剤:ポリエステル酸のアマイドアミン塩、有効成分50質量%、アミン価40mgKOH/g、酸価13mgKOH/g、質量平均分子量3500

【0075】

製造例1:

(弾性体層を有する基層ローラの製造)

エピクロルヒドリンゴム 100質量部

四級アンモニウム塩 2質量部

炭酸カルシウム 60質量部

酸化亜鉛 5質量部

ステアリン酸亜鉛 1質量部

カーボンブラック「サーマックス N−990」(商品名) 5質量部

以上の材料を密閉型ミキサーにて60℃で10分間混練した。その後、エピクロルヒドリンゴム100質量部に対して可塑剤15質量部を加え、20℃で密閉型ミキサーにて更に20分間混練して、原料コンパウンドを調製した。この原料コンパウンドにエピクロルヒドリンゴム100質量部に対し硫黄(加硫剤)1.2質量部、加硫促進剤DM1質量部及び加硫促進剤TS1質量部を加え、20℃で2本ロール機にて10分間混練した。得られたコンパウンドを、φ6mmステンレス製支持体の周囲にローラ状になるように押出成型し、加熱蒸気加硫した後、外径φ8.5mmになるように研磨処理した。その後、弾性体層の両端を切り取り、弾性体層の長さを230mmとして、導電性支持体の外周上に弾性体層を有する基層ローラを得た。

【0076】

製造例2:

(絶縁性微粒子に導電性微粒子を結着してなる複合化した導電性微粒子の製造)

絶縁性微粒子として、シリカ粉末「レオロシールQS−09」(商品名、一次粒径22nm、株式会社トクヤマ製)を用いた。該シリカ粉末100質量部とジメチルジメトキシシラン1質量部を、メカノマイクロス(商品名、株式会社奈良製作所製)を稼動させながら投入し、70℃を保ちながら15分間処理した。なお、この際、メカノマイクロスのベッセル及びロータの回転数はそれぞれ200rpm及び2000rpmとした。次いで、導電性微粒子としてカーボンブラック「三菱カーボンブラック#2600」(商品名、一次粒径13nm、揮発分1.8質量%、三菱化学株式会社製)をシリカ粉末100質量部に対して50質量部投入し、70℃を保ちながら100分間処理して、目的の複合化した導電性微粒子を得た。得られた複合化した導電性微粒子の比表面積は210m2/gであり、DBP吸油量は80cm3/100gであった。

【0077】

(実施例1)

ポリオール「DC2009」(有効成分70質量%) 100質量部

ブロックイソシアネートA(有効成分60質量%) 40質量部

ブロックイソシアネートB(有効成分80質量%) 30質量部

導電性微粒子(カーボンブラック:製造ロットNo.1) 30質量部

シリコーンオイル「SH28PA」 0.1質量部

フタロシアニン化合物「EFKA−6745」 5質量部

アクリル系高分子分散剤「EFKA−4406」 10質量部

メチルイソブチルケトン(MIBK) 150質量部

被覆層用塗工液として、上記の原材料をミキサーにより30分撹拌混合したミルベースを、φ0.8mmガラスビーズを分散メディアとした横型ビーズミル分散機(周速4.0m/s、充填率80%)にて10時間循環分散処理を行った。このミルベース中の導電性微粒子の体積平均分散粒子径は140nmであった。次に、周速を2.0m/sに下げ、架橋樹脂粒子として架橋ポリメチルメタクリレート(平均粒径5μm)30質量部をMIBK50質量部と共に添加し、さらに1時間循環混合させて被覆層用塗工液を得た。

【0078】

この塗工液を、図2に示した様にメスシリンダー5に取り、上記製造例1で作成した基層ローラ7を、塗工液6の表面に対して垂直状態に保持した状態で、塗工液中に浸漬し、ディップ塗工した。なお、基層ローラは、予め、下端部の露出した導電性支持体の周囲にマスキングキャップ8をして、導電性支持体へ塗工液が付着するのを防止した。その後、30分間室温(23℃)に置き、溶媒を蒸発させ、次いでマスキングキャップを外した後、このローラを160℃に調整した電気炉中で1時間硬化処理して、膜厚が15.2μmの被覆層が形成された電子写真用帯電ローラ(A)(水添加なし)を得た。

【0079】

また、塗工液として、上記塗工液100質量部に対して、イオン交換水1質量部を添加し、ディスパーにて30分撹拌して得たものを用いて、上記電子写真用帯電ローラ(A)の製造におけると同様にして、電子写真用帯電ローラ(A)(水添加あり)を得た。

【0080】

導電性微粒子として、製造ロットNo.2のものを用い、分散処理時間を8時間にした以外は、すべて電子写真用帯電ローラ(A)製造と同様にして、電子写真用帯電ローラ(B)(水添加なし、水添加あり)を得た。

【0081】

(比較例1)

フタロシアニン化合物及びアクリル系高分子分散剤を使用せず、分散処理時間を30時間にした以外は、実施例1の電子写真用帯電ローラ(A)の製造と同様にして電子写真用帯電ローラ(C)(水添加なし、水添加あり)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は145nmであった。

【0082】

導電性微粒子として、製造ロットNo.2のものを用い、分散処理時間を25時間にした以外は、すべて電子写真用帯電ローラ(C)と同様にして、電子写真用帯電ローラ(D)(水添加なし、水添加あり)を得た。

【0083】

電子写真用帯電ローラの評価

実施例1及び比較例1で製造した電子写真用帯電ローラを、図3のような抵抗測定機を用い、ローラ抵抗値を計測した。なお、円筒電極10への帯電ローラ9の押圧力を、通常の画像形成装置における帯電ローラへの押圧力(ローラ片側端部4.9N、総計9.8N)にし、電子写真用導電性ゴムローラを回転しながら電源11から−200Vを印加し、回転一周の抵抗値を測定する。そして、その平均値をローラ抵抗値とし、抵抗値の変化比は、(水添加ありのローラ抵抗値)/(水添加なしのローラ抵抗値)である。結果を表1に示す。

【0084】

【表1】

【0085】

ここで、比較例1では、イオン交換水の添加の有無によるローラ抵抗値の変化が、すなわち、塗工液中の水分の影響が、導電性微粒子の製造ロットにより異なり、最終的なローラの抵抗値制御が難しくなっている。しかし、実施例1では、イオン交換水の添加の有無によるローラ抵抗値の変化自体があまり起こらず、そして、導電性微粒子の材料ロットによらず塗工液の性質が安定している(被覆層の抵抗値を制御しやすい)ことがわかる。

【0086】

(実施例2)

塗工液循環式被覆層形成装置による被覆層の形成

実施例1で調製した被覆層用塗工液(導電性微粒子として、ロットNo.1のカーボンブラックを使用)を、図4で示した塗工液循環式被覆層形成装置を用いて、被覆層を形成した。

【0087】

該装置では、タンク21から供給された塗工液22は塗工円筒管17を上昇し、円筒上端面でオーバーフローして、再びタンク21へ戻り、塗工液が連続して循環される。なお、塗工液循環路には、塗工液を循環する循環ポンプ24、塗工液中の気泡をカットするためのエアーチャンバ25および塗工液の粗粒を除去するためのフィルタ26が設けられている。塗工円筒管17のオーバーフロー面は大気に開放面となっているので、塗工液中の溶剤が蒸発し、また、大気中より徐々に水分を吸収する。これに伴い塗工液は比重が上がってきてしまう。この比重を一定に保つよう、塗工液循環路に設けた音叉振動式比重計27にて液の比重をモニターし、得た情報で希釈用溶剤タンクの電磁弁19の開閉を制御して、希釈用溶剤18をタンク21内に補充した。また、タンク21には攪拌羽13が設けられており、これにより塗工液を均一にするように攪拌しており、かつ塗工液の比重を一定なるようにした。

【0088】

塗工液を装置に入れて30分間循環させ、その後にマスキングキャップを設けた基層ローラを4本連続塗工した。なお、塗工後30分間室温(23℃)に置いて溶媒を蒸発させ、マスキングキャップを外した後、160℃に調整した電気炉中で1時間ウレタン硬化反応させて、電子写真用帯電ローラ(循環30分後)4本を得た。その後、さらに塗工液を循環させ、装置への投入後24時間に時点で、再び4本塗工し、同様に乾燥、ウレタン硬化反応して電子写真用帯電ローラ(循環24時間後)4本を得た。この塗工操作の際に、併せて塗工液サンプル10mlを抜き取り、塗工液中の水分量測定を行った。

【0089】

得られた電子写真用帯電ローラについて、実施例1と同様にローラ抵抗値を測定し、循環30分後の値と同24時間後の値から抵抗値の変化比を測定した。なお、抵抗値の変化比は、(循環24時間後のローラ抵抗値)/(循環30分後のローラ抵抗値)の値である。

【0090】

塗工液中の水分量、ローラ抵抗値および抵抗値の変化比を表2に示した。この結果に見られるように、本発明の電子写真用帯電ローラでは、外的要因として大気中の水分が塗工液中に少しずつ混入される状況にあっても、その影響はほとんど無いことがわかる。

【0091】

(実施例3、4)

導電性微粒子として、製造例2で作製の複合化した導電性微粒子60質量部を用い、分散処理を10時間(実施例3)または4時間(実施例4)とした以外は、実施例2と同様にして、電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は、それぞれ102nm、197nmであった。

【0092】

(実施例5、6)

導電性微粒子として、導電性酸化スズ150質量部を用い、分散処理を8時間(実施例5)または25時間(実施例6)とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性酸化スズの体積平均分散粒子径は、それぞれ98nm、20nmであった。

【0093】

(実施例7)

フタロシアニン化合物として、オキシチタニウムフタロシアニンを用いた以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は160nmであった。

【0094】

(実施例8)

アクリル系高分子分散剤として、アクリル系高分子分散剤「Disperbyk−116」10質量部を用いた以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は150nmであった。

【0095】

(比較例2)

フタロシアニン化合物を添加せず、分散処理を20時間とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は230nmであった。

【0096】

(比較例3)

アクリル系高分子分散剤に替えて、ポリエステル系高分子分散剤を用い、分散処理を20時間とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は130nmであった。

【0097】

(比較例4)

導電性微粒子として、製造例2の作製に使用したカーボンブラック「三菱カーボンブラック#2600」(商品名)30質量部を用い、分散処理を10時間とした以外は、実施例2と同様にして、電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は、180nmであった。

【0098】

(比較例5)

フタロシアニン化合物の添加量を120質量部とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は125nmであった。

【0099】

(比較例6)

アクリル系高分子分散剤の添加量を120質量部とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は106nmであった。

【0100】

実施例3乃至8および比較例2乃至6で作製した電子写真用帯電ローラについて、実施例2と同様に、塗工液中の水分量、ローラ抵抗値および抵抗値の変化比を評価し、表2に示した。

【0101】

【表2】

【0102】

また、同様の実験を、導電性微粒子をグラファイトにした場合や、絶縁性微粒子と導電性微粒子を結着してなる複合化した導電性微粒子に使用する絶縁性微粒子をアルミナやチタニアにした場合でも同様の結果が得られた。

【符号の説明】

【0103】

1 導電性支持体

2 導電性弾性体層

3 被覆層(最外層)

4、14 昇降機

5 300mlメスシリンダー

6、22 被覆層用塗工液

7、16 基層ローラ

8、15 マスキングキャップ

9 帯電ローラ

10 円筒電極(金属ローラ)

11 抵抗測定用バイアス印加電源

12 固定抵抗器

13 電圧計

17 塗工円筒管

18 希釈用溶剤

19 電磁弁

20 タンク蓋

21 塗工液タンク

23 攪拌羽

24 循環ポンプ

25 エアーチャンバ

26 フィルタ

27 音叉振動式比重計

【技術分野】

【0001】

本発明は、導電性支持体上に少なくとも塗工被覆層を設けてなる電子写真用帯電ローラに関する。

【背景技術】

【0002】

電子写真方式の画像形成装置における被帯電体(電子写真感光体)を帯電する帯電装置としては、従来、数多くのオゾンレス帯電方式が提案されており、近年は、弾性層を有するローラ形状の帯電ローラを用いた方式がよく採用されている。

【0003】

帯電ローラの構成としては、通常、鉄やステンレス等の導電性支持体上にゴムや樹脂組成物による弾性体層が設けられている。さらに接触する被帯電体とのニップ巾を適正化させ帯電均一性の確保や抵抗調整等の目的で、弾性体層の周囲に1層以上の被覆層を設ける場合がある。被覆層を設ける方法としては、被覆層用の塗工液に浸漬したり、スプレーしたりして塗工する方法や被覆層材料をシームレスチューブとし、被覆する方法等がある。

【0004】

上記弾性体層や被覆層は、通常、カーボンブラックや金属酸化物等の導電性粉体やイオン性の低分子化合物の導電剤を添加して、導電性が付与されている。特にカーボンブラックは、少量の添加で導電性を発揮することができ、電子写真感光体を汚染し難いことから広く用いられている。導電剤は、帯電ローラを中抵抗領域(体積抵抗率が1×104Ω・cm以上1×107Ω・cm以下)内において、ある一定の範囲内の抵抗値に収まるよう制御して用いられる。しかし、この中抵抗領域はパーコレーション領域に相当し、僅かな材料ロット差、製造工程のバラツキ、製造環境(温度、湿度)の変動、経時保管等において大きく抵抗値が変化してしまう。そのため、カーボンブラック等の導電剤の分散状態を高精度に制御し、さらなる抵抗値の安定化が求められている。

【0005】

例えば、カーボンブラックの分散がうまく制御されていない場合、形成された被覆層の導電性にムラが生じ(抵抗均一性が劣り)、被帯電体(電子写真感光体)が充分かつ均一に帯電されず、ひいては、画像ムラやスジ状の画像異常となって現れてしまう。

【0006】

これらの問題を解決するため、様々な提案がなされている。その中の一つとして、カーボンブラックの分散状態を制御するため、有機高分子材料からなる粒子を被覆した複合導電性微粒子を用い、抵抗の均一化を図った導電ローラ用導電性材料がある(特許文献1参照)。

【0007】

これまでは分散剤を添加して抵抗均一性を図ろうとしても、バインダとして熱硬化樹脂を使用する場合には、分散剤の選択が制限され、充分な抵抗均一性が得られない。すなわち、帯電ローラの被覆層用塗工液における分散安定化が問題として残されていた(特許文献2参照)。

【0008】

この問題に対して、塗工液製造後に水を添加することによって、製造工程においても組成変化が少なく、塗工被覆層形成後の抵抗値の経時安定化を図る方法の提案がある(特許文献3参照)。しかし、この方法では、ある一定範囲の抵抗値に制御できるのではあるが、水を添加した直後の塗工液を塗工被覆したローラでは急激な抵抗値の上昇があり、使用材料のロット差等により、抵抗値の上昇幅が無視できない程度にばらつくことがあった。つまり、単に水を添加して塗工液を安定化するだけでは、塗工被覆したローラの抵抗値の安定化が十分に得られない場合があり、帯電ローラ製造時の電気抵抗値の経時安定性の更なる改善が求められていた。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2003−162106号公報

【特許文献2】特開2005−221969号公報

【特許文献3】特開2007−025455号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、導電性支持体上に少なくとも被覆層が設けられた電子写真用帯電ローラの製造において、該被覆層の抵抗値が制御しやすく、塗工過程での塗工液の経時安定性を向上させることである。これにより帯電ローラの電気抵抗値の経時安定性を改善する。

【課題を解決するための手段】

【0011】

本発明は、導電性支持体の外周上に少なくとも被覆層を有する電子写真用帯電ローラであって、該被覆層は、ポリウレタン樹脂100質量部に対して導電性微粒子1質量部以上80質量部以下を含み、該導電性微粒子100質量部に対してフタロシアニン化合物1質量部以上100質量部以下及びアクリル系高分子分散剤1質量部以上100質量部以下を含むものであり、かつ該導電性微粒子が体積平均分散粒子径20nm以上200nm以下であることを特徴とする電子写真用帯電ローラである。

【発明の効果】

【0012】

本発明により、導電性支持体の外周上に少なくとも被覆層を有する電子写真用帯電ローラにおいて、被覆層が特定の組成を有しているので、その形成に当たって、塗工液の塗工過程で経時変化がないので、抵抗値が安定的に制御されている。また、塗工過程において塗工液の経時安定性が向上しているので、製造された帯電ローラは電気抵抗値の経時安定性も改善されている。

【図面の簡単な説明】

【0013】

【図1】本発明の電子写真用帯電ローラの一例の概略断面図である。

【図2】本発明で試験的に用いる被覆層形成装置の概略説明図である。

【図3】ローラ抵抗値測定装置の概略説明図である。

【図4】本発明に用いる塗工液循環式被覆層形成装置の一例の概略説明図である。

【発明を実施するための形態】

【0014】

以下に、本発明を詳細に説明する。

【0015】

図1は、本発明の電子写真用帯電ローラの一例の概略断面図である。本発明の電子写真用ローラは、導電性支持体1の周囲に導電性弾性体層2及び被覆層3を有する。なお、本発明では、少なくとも被覆層3が導電性支持体1の外周上に設けられている。そして、導電性弾性層3が設けられている場合は、これが複数層であっても構わない。また、被覆層3も複数層であっても構わない。

【0016】

すなわち、本発明は、導電性支持体の外周上に少なくとも被覆層を有する電子写真用帯電ローラに関する。該被覆層は、バインダがポリオールとイソシアネートよりなるポリウレタン樹脂である。そして該ポリウレタン樹脂100質量部に対して導電性微粒子1質量部以上80質量部以下をふくむ。さらに、該導電性微粒子100質量部に対してフタロシアニン化合物1質量部以上100質量部以下とアクリル系高分子分散剤1質量部以上100質量部以下含有した塗工液にて塗工被覆したものである。また、該導電性微粒子が塗工液中にて体積平均分散粒子径20nm以上200nm以下である。

【0017】

(導電性支持体1)

導電性支持体1を構成する材料としては、少なくとも表面が導電性であり、剛直なものであればいずれの材料ででも使用できる。例えば、鉄、アルミニウム、チタン、銅及びニッケル等の金属やステンレス、ジュラルミン、真鍮、青銅等の合金、更にカーボンブラックや炭素繊維をプラスチックで固めた複合材料等を挙げることができる、また、形状としては円柱形状の他に、中心部分が空洞である円筒形状とすることもできる。なお、本発明おいては、導電性支持体としては、導電性、剛性等から、例えば、炭素鋼円柱の表面に厚さ5μm程度のニッケルメッキを施したものが好ましい。また、導電性支持体の径としては、帯電ローラとしての強度が保たれれば特に制限されないが、通常3mm乃至30mm、好ましくは4mm乃至20mmが適当である。

【0018】

(導電性弾性体層2)

導電性弾性体層2は、本発明では必ずしも必要でないが、本発明の電子写真用帯電ローラにおいては、該ローラと被帯電体との接触性を向上させるために設けることが好ましい。そして、該導電性弾性体層2は、通常、ゴム等の弾性材料中に導電性材料が均一に混合された導電性弾性体層用材料組成物にて、導電性支持体1の外周上に形成されている。なお、導電性弾性体層2は、導電性、弾性等を調整するために、複層としても良い。また、導電性弾性体層2の硬さは、帯電ローラとして通常使用される導電性弾性体層と同様でよく、例えば、マイクロゴム硬さで20度以上80度以下が適当である。なお、マイクロゴム硬さは、高分子計器株式会社製のマイクロゴム硬度計MD−1(商品名)等のゴム硬度計を用いて測定できる。

【0019】

導電性弾性体層に用いる弾性材料としては、一般に電子写真用導電性ローラの導電性弾性体層として使われるものが支障なく使用でき、具体的には、下記の樹脂類やゴム材料を挙げることができる。樹脂類:ポリメチルメタクリレート、ポリブチルメタクリレートなどのアクリル樹脂、ポリビニルブチラール、ポリビニルアセタール、ポリアリレート、ポリカーボネート、ポリエステル、フェノキシ樹脂、ポリ酢酸ビニル、ポリアミド、ポリビニルピリジン、セルロース系樹脂など。ゴム材料:EPDM、ポリブタジエン、天然ゴム、ポリイソプレン、SBR(スチレンブタジエンゴム)、CR(クロロプレンゴム)、NBR(ニトリルブタジエンゴム)、シリコーンゴム、ウレタンゴム、エピクロルヒドリンゴムなど。なお、導電性弾性体層の電気抵抗は、1010Ω・cm未満、好ましくは108Ω・cm以上1010Ω・cm未満が適当であるので、導電性材料添加なくてもこの範囲にすることが可能なエピクロルヒドリンゴム、NBRなどを用いることが好ましい。

【0020】

しかし、電気抵抗を調整するのに、好ましくは、カーボンブラック、グラファイト、金属粉、導電性絶縁性粒子等の電子伝導機構を有する導電性微粒子や、アルカリ金属塩、四級アンモニウム塩等のイオン伝導機構を有する導電性材料を配合する。なお、これら導電性材料は、単独であるいは2種類以上を組み合わせて用いることができる。これら導電性材料の配合量は、弾性材料100質量部に対し、0.1質量部以上100質量部以下とするのが適当である。

【0021】

また、これら弾性材料に対して、加硫剤や加硫促進剤、炭酸カルシウムなどの充填剤、可塑剤、難燃剤、老化防止剤、発泡剤、シランカップリング剤、高分子系分散剤、顔料、界面活性剤などを適宜配合することもできる。それらの配合量は、成分により異なり、例えば、可塑剤や界面活性剤では、ブリードなどによる被帯電体の汚染を防ぐため、通常、弾性材料100質量部に対し、20質量部以下とすることが望ましい。

【0022】

上記材料からなる導電性弾性体層の形成には、まず、これらの材料を、例えば、プラネタリーミキサー、ニーダー、2本ロールなどの混合機や混練機を用い、均一に混合して、導電性弾性体層用材料組成物とする。以下に、該導電性弾性体層の形成について説明する。

【0023】

・導電性弾性体層の形成

上記混合機や混練機を用いて混合し均一に分散して得られた材料組成物を、所定の膜厚に形成されたシート又はチューブを作成し、これを導電性支持体の外周上に接着又は被覆することにより導電性弾性体層を形成することができる。また、押出成形によって導電性支持体の外周上に導電性弾性体層を形成した後、研磨などによって形を整える方法であってもよい。さらに、導電性支持体を配置したローラ成形金型内に導電性弾性体層を形成するための材料を注入し、固化あるいは硬化する方法であってもよい。さらに、導電性弾性体層用材料組成物を溶剤に溶解あるいは分散して、塗工液とし、これを導電性支持体に塗布乾燥して導電性弾性体層を形成してもよい。この場合には、スプレー塗工、浸漬塗工など従来から知られる塗工法を用いてもよい。なお、導電性弾性体層を複層とする際は、上記した方法を適宜組み合わせることができる。また、該導電性弾性体層の厚みとしては1mm乃至20mmとするのが適当である。

【0024】

導電性弾性体層は、必要に応じて導電性支持体と接着剤を介して接着される。この場合、接着剤は導電性であることが好ましい。導電性とするため、接着剤には公知の導電材料を含有させることができる。接着剤の接着樹脂は、熱硬化性樹脂や熱可塑性樹脂等を用いることができ、ウレタン系、アクリル系、ポリエステル系、ポリエーテル系、エポキシ系等の公知の接着樹脂を適宜選択して用いる。なお、接着剤層を設ける際には、その厚みとして5μm以上10μm以下とするのが適当である。

【0025】

(被覆層3)

本発明では、導電性弾性体層2の外周上に被覆層3を設け、導電性の制御、硬度、表面粗さなどを調製し、帯電性能向上や導電性弾性体層に含まれる、可塑剤や添加剤などの感光体汚染物質が直接感光体表面に付着し汚染するのを防止している。

【0026】

該被覆層3は、ポリオールとポリイソシアネートとからなるポリウレタン樹脂をバインダとする、導電性微粒子、フタロシアニン化合物及びアクリル系高分子分散剤を含有した塗工液により塗工形成されたものである。該塗工液中の導電性微粒子は体積平均分散粒子径が20nm以上200nm以下である。

【0027】

・バインダについて

本発明における被覆層のバインダとして、ポリオールとポリイソシアネートとからなる、ウレタン結合で架橋するポリウレタン樹脂が用いられる。

【0028】

・ポリオールについて

本発明で使用するポリオールとしては、ポリウレタン樹脂に通常使用できるものが支障なく用いることができる。例えば、ポリエーテルポリオール、ポリエステルポリオール、シリコーングリコール、ポリブタジエングリコール、ひまし油、アクリルポリオール、フッ素含有ポリオール、ポリマーポリオール及びこれらの混合物が挙げられる。

【0029】

該ポリエーテルポリオールとしては、少なくとも2個(好ましくは2個乃至8個)の活性水素原子を有する化合物にアルキレンオキサイドが付加した構造の化合物及びそれらの混合物が挙げられる。該活性水素原子を有する化合物とは、例えば、多価アルコール、多価フェノール等である。

【0030】

上記多価アルコールの例として、以下のものを挙げることができる。エチレングリコール、ジエチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等のアルキレングリコール;環状基を有するジオール等の2価アルコール;グリセリン、トリメチロールプロパン、トリメチロールエタン、ヘキサントリオール、トリエタノールアミン等の3価アルコール;ペンタエリスリトール、メチルグリコシド、ジグリセリン等の4価アルコール;更に多くの官能基数を有する糖アルコール(例えばアドニトール、アラビトール、キシリトール等のペンチトール、ソルビトール、マンニトール、イジトール、タリトール、ズルシトール等のヘキシトール);糖類(例えば、グルコース、マンノース、フラクトース、ソルボース等の単糖類、ショ糖、トレハロース、ラクトース、ラフィノース等の少糖類);グリコシド{例えば、ポリオール(例えばエチレングリコール、プロピレングリコール等のグリコール、グリセリン、トリメチロールプロパン、ヘキサントリオール等のアルカンポリオール)のグルコシド;ポリアルカンポリオール、例えばトリグリセリン、テトラグリセリン等のポリグリセリン;ジペンタエリスリトール、トリペンタエリスリトール等のポリペンタエリスリトール;シクロアルカンポリオール、例えばテトラキス(ヒドロキシメチル)シクロヘキサノール等}など。

【0031】

上記多価フェノールの例として、ピロガロール、ハイドロキノン、フロログルシン等の単環多価フェノール;ビスフェノールA、ビスフェノールスルフォン等のビスフェノール類;フェノールとホルムアルデヒドの縮合物(ノボラック)などを挙げられる。

【0032】

これらの活性水素原子を含有する化合物は2種以上を併用してもよい。

【0033】

上記活性水素原子を含有する化合物に付加させるアルキレンオキサイドとしては、エチレンオキサイド、プロピレンオキサイド、1,2−、1,3−、1,4−、2,3−ブチレンオキサイド、スチレンオキサイド等、及びこれらの混合物が挙げられる。なお、併用の際はアルキレンオキサイドの付加形態は、ブロックであってもランダムあっても良い。

【0034】

上記ポリエステルポリオールとしては、縮合系、ラクトン系及びポリカーボネート系のものが挙げられる。

【0035】

上記シリコーングリコールとしては、分子中に活性水酸基を含有する反応性シリコーンオイルが挙げられる。

【0036】

上記フッ素含有ポリオールとしては、4,4’−(ヘキサフルオロイソプロピリデン)−ジフェノール、3−パーフロロオクチルプロパンジオール等が挙げられる。

【0037】

上記ポリマーポリオールとしては、ポリオール中で重合開始剤の存在下でエチレン性不飽和単量体を重合させたものが挙げられる。

【0038】

上記で挙げられたポリオールのうち、好ましいものはポリエーテルポリオール、ポリエステルポリオール、アクリルポリオール及びシリコーングリコールであるが、さらに好ましくはラクトン変性アクリルポリオールである。

【0039】

本発明において、用いるポリオールのOH価(mgKOH/g)は、特に限定はされないが、10以上2000以下であることが好ましく、特に、20以上1000以下であることが好ましい。

【0040】

・ポリイソシアネートについて

本発明で使用するポリイソシアネートとしては、分子量が100以上300以下のものが好ましく、具体的には、以下のものを挙げることができる。イソホロンジイソシアネート(IPDI)、ヘキサメチレンジイソシアネート(HDI)、トリレンジイソシアネート(TDI)、4,4’−ジフェニルメタンジイソシアネート(MDI)等。また、これらのポリイソシアネートは変性して高分子化した高分子ポリイソシアネート(分子量1000以上)として用いても良い。

【0041】

なお、ポリイソシアネートとポリオールは一液熱硬化型の混合物として用いポリウレタン樹脂バインダとすることが好ましい。そのために、イソシアネート基をメチルエチルケトオキシムなどによりブロックしたブロックポリイソシアネートとして用いることが好ましい。

【0042】

ポリイソシアネートの使用量は、ポリオール100質量部に対して、5質量部以上1000質量部以下であることが好ましい。

【0043】

・導電性微粒子について

本発明において、導電性微粒子が、被覆層に導電性を付与するために使用される。該導電性微粒子として、一般的に帯電ローラの導電性付与に用いられるものが使用でき、例えば、以下のものが挙げられる。カーボンブラックやグラファイト、金属粉や、酸化チタン、酸化錫、酸化亜鉛などの金属酸化物粉、適当な粉体の表面に酸化錫、酸化アンチモン、酸化インジウム、酸化モリブデン、亜鉛、アルミニウム、金、銀、銅、鉄、クロム、コバルト、鉛、白金、ロジウムなどを電解処理、スプレー塗工、混合振とうにより付着させたもの等。

【0044】

これら導電性微粒子は、被覆層中で体積平均分散粒子径が20nm以上200nmであることが必須である。そのために、導電性微粒子は塗工液中にて体積平均分散粒子径を20nm以上200nm以下に収めておくことが好ましい。なお、導電性微粒子の一次粒子は、通常結晶子の状態あるいは結晶子の強固な集合体の最小単位の粒子であり、通常の分散装置で分散可能な最小の大きさである。そこで、導電性微粒子の一次粒子の平均粒子径(示差走査型電子顕微鏡観察によって測定)は200nm以下としておくのが好ましい。

【0045】

上記導電性微粒子が、体積平均分散粒子径が200nmより大きいと、塗工工程で循環装置内の塗工液が経時するに従い、導電性微粒子が沈降し、塗工液中の導電性微粒子の量が相対的に低下する。そうなると、塗工被膜層中に存在する導電性微粒子が少なくなってしまい、結果として、被覆層が高抵抗化してしまう。一方、体積平均分散粒子径が20nmより小さいと、電子写真用帯電ローラとして充分な抵抗値を発揮するために必要とする導電性微粒子の添加量が増大してしまい、塗工液が増粘しやすくなるため分散の作業性も低下する。

【0046】

本発明において、導電性微粒子としてカーボンを使用する場合は、導電性の制御及びバインダとの親和性から、DBP吸収量が50ml/100g以上200ml/100g以下であり、揮発分が0.5質量%以上10質量%以下であることが好ましい。なお、DBP吸収量は、JISK6217−4:2008(ゴム用カーボンブラック−基本特性−第4部:オイル吸収量の求め方(圧縮試料を含む))に規定にしたがって測定する。また、揮発分は、試料を950℃にて7分間加熱した時の減量である。

【0047】

・絶縁性微粒子に導電性の微粒子を結着してなる複合化した導電性微粒子について

また、本発明に用いる導電性微粒子として、絶縁性微粒子にカーボンブラックやグラファイトなどの導電性の微粒子を結着してなる複合化した導電性微粒子を使用することも好ましい。この複合化した導電性微粒子は、絶縁性微粒子に対して導電性の材料をシラン系、チタネート系、アルミネート系カップリング剤などにより結着したもの、あるいは絶縁性微粒子の表面を導電性の微粒子でメカノケミカル効果により結合して得られたものである。

【0048】

絶縁性微粒子との結着に用いる導電性の微粒子としては、カーボンブラックやグラファイトが挙げられる。カーボンブラックとしては、特に制限は無く、一般的に導電性ローラに導電性付与に用いられているものを用いることができる。導電性のカーボンブラックとしては、アセチレン法によるアセチレンブラック、ファーネス法によるファーネスブラック、シェル法のガス化炉による特殊カーボンブラック等がある。

【0049】

該絶縁性微粒子は、被覆層よりも体積抵抗が大きければ特に制限は無いが、小粒径が得られ易い無機化合物が好ましく、シリカ、アルミナ、チタニア酸化チタン等の酸化物、複酸化物等や窒化物、炭化物、セラミック等を用いることができる。特に、シリカ、アルミナ、チタニアが好ましい。

【0050】

・絶縁性微粒子との結着における接着剤について

接着剤としては、アルコキシシランから生成するオルガノシラン化合物ならびにポリシロキサン、変性ポリシロキサン、末端変性ポリシロキサン又はこれらの混合物が挙げられる。アルコキシシランとしては、具体的には以下のものがある。メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、ジメチルジメトキシシラン、メチルトリメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、イソブチルトリメトキシシラン、デシルトリメトキシシラン等。

【0051】

該接着剤は、公知の粉体表面処理方法によりコア粒子表面に付着される。公知の付着方法としては、乾式法や湿式法が挙げられ、湿式法としては、水溶液法、有機溶媒法及びスプレー法がある。

【0052】

該絶縁性微粒子に導電性の微粒子を結着してなる複合化した導電性微粒子、例えば、カーボンブラック(導電性の微粒子)でコートされたシリカ(絶縁性微粒子)は、カーボンブラックとシリカをホイール型混練機にて粉体にせん断力を加えることにより製造できる。混練条件としては、混練時間、ホイール回転数を適時設定し、カーボンブラックの殆どがシリカに付着するまで混練する。このようにせん断力を加えながらカーボンブラックのストラクチャー構造を小さくし、絶縁性微粒子表面に付着させることにより、導電性微粒子は得られる。カーボンブラックは、絶縁性微粒子であるシリカの形状及び粒径にならって付着する。

【0053】

本発明に用いる導電性微粒子の添加量としては、被覆層のバインダであるポリウレタン樹脂100質量部に対して1質量部以上80質量部以下とすることが好ましく、5質量部以上60質量部以下とするとより好ましい。

【0054】

・フタロシアニン化合物について

本発明に用いるフタロシアニン化合物は、導電性微粒子の疎水性表面に親和し、導電性微粒子を所定の体積平均分散粒径まで分散させる際の分散補助の役割を担うものであり、その構造は、下記一般式(1)で表される。

【0055】

【化1】

式中、Mは中心金属を表し、X1乃至X4は、Cl又はBrを表し、n、m、l及びkは、それぞれ独立に、0から4の整数である。

【0056】

上記フタロシアニンの中心金属Mとして、Na、K、Be、Ca、Ba、Cd、Mg、Hg等のイオン結合的な要素の強い金属元素や、Cu、Fe、Zn、Co、Pt、Cr、Ni及びPt等の共有結合的要素の強い金属元素を例示できる。また、上記以外の金属を中心金属とする、電子写真感光体の電荷発生層に使用される、以下のようなフタロシアニン化合物も使用できる。アルミクロルフタロシアニン、クロロインジウムフタロシアニン、オキシバナジルフタロシアニン、クロロガリウムフタロシアニン、オキシチタニウムフタロシアニン等。多くのフタロシアニン化合物は、様々な結晶形を有しており、例えば、無金属フタロシアニンでは、α型、β型、γ型、δ型、ε型、χ型及びτ型が、銅フタロシアニンでは、α型、β型、γ型、δ型、ε型及びχ型が知られている。

【0057】

特に本発明では、フタロシアニン化合物として、銅フタロシアニンを用いることが好ましい。

【0058】

また、フタロシアニン基本骨格に、アルキルスルホニル、カルボキシル、イミドメチル、フタルイミドメチル、クロロメチル、クロロスルホニル、アルキルアミド、スルホニルアミド、スルフィド、アルキルアミン等の基を導入した誘導化合物としても用いうる。

【0059】

本発明では、フタロシアニン化合物は、導電性微粒子と混合して十分に分散してから用いられるので、どのような結晶形であっても差し支えない。しかし、分散前に、必要に応じて、各種処理を行い、フタロシアニン化合物を非晶質にしたり、特定の結晶形にしたりしてもかまわない。フタロシアニン化合物を非晶質にするには、アシッドペースティング法が適当である。また、フタロシアニン化合物を特定の結晶形にするには、まず、1時間以上メタノール中での攪拌処理を施したのち、減圧乾燥する。その後、乾燥フタロシアニン化合物を適当な分散媒中で5時間以上、好ましくは10時間以上のミリング処理を行うことで可能である。ここで、分散媒としては、以下のものが好ましく用いうる。n−プロピルエーテル、n−ブチルエーテル、iso−ブチルエーテル、sec−ブチルエーテル、n−アミルエーテル、n−ブチルメチルエーテル、n−ブチルエチルエーテル、エチレングリコールn−ブチルエーテル等のエーテル系溶剤、テルピノレン、ピネン等のモノテルペン系炭化水素溶剤、流動パラフィン等の溶剤。ミリング処理とは、ガラスビーズ、スチールビーズ、アルミナボール等の分散メディアと共に、サンドミル、ボールミル等のミリング装置を用いて、試料をすり潰す処理のことである。

【0060】

フタロシアニン化合物の添加量は、導電性微粒子100質量部に対して1質量部以上100質量部以下が好ましい。フタロシアニン化合物の添加量が1質量部未満では塗工液中で導電性微粒子の沈降や抵抗変化を抑制する効果が小さく、また、100質量部超ではフタロシアニン化合物自体が塗工液中で再凝集物してしまうので、好ましくない。

【0061】

・アクリル系高分子分散剤について

本発明に用いられるアクリル系高分子分散剤は、導電性微粒子表面の官能基と親和性を持つので、電子写真用帯電ローラの被覆層形成する工程中において大気中の水分が塗工液中に混入してきても、導電性微粒子の分散状態の維持が可能となる。

【0062】

上記アクリル系高分子分散剤は、例えば、アクリル酸、メタクリル酸、アクリロニトリル、アクリルアミド及びこれらの誘導体から選ばれる少なくとも1種のアクリル系単量体の繰り返し単位を分子中少なくとも30モル%含有する重合体であることが好ましい。また、スチレン、スチレン誘導体、ビニルナフタレン誘導体、マレイン酸、マレイン酸誘導体、イタコン酸、イタコン酸誘導体、フマル酸、フマル酸誘導体などの単量体を共重合成分としたものであってもかまわない。なお、このアクリル系高分子分散剤は、使用する塗工液の主溶媒と相溶することが望ましい。また、このアクリル系高分子分散剤のアミン価は70mgKOH/g以下であることが好ましい。そして、アクリル系高分子分散剤の分子量は、2000以上であることが、さらに2000以上10000以下であることが好ましい。

【0063】

アクリル系高分子分散剤の添加量は、導電性微粒子100質量部に対して1質量部乃至100質量部が好ましい。この添加量が導電性微粒子100質量部に対して1質量部より少ないと、塗工液に大気中の水分の混入により、導電性微粒子の分散状態の維持が困難となってしまう。また100質量部より多いと、被覆層のバインダ成分中にアクリル系高分子分散剤が多く存在することになり、ポリオールとイソシアネートによるウレタン硬化反応の阻害や、バインダ成分全体としての相対的な架橋密度が低下する恐れがある。これにより導電性弾性体層に含有する比較的低分子量である可塑剤などの感光体汚染物質が被覆層の架橋網目の中をすり抜け被覆層表面までブリードし、感光体表面の汚染を引き起こす恐れがある。

【0064】

・他の添加物について

また、上記被覆層を最外層とした場合、より帯電均一性を図る方法として、平均粒子径1μm乃至50μmの架橋樹脂粒子を塗工液に添加し、被覆層表面を、RzJISで0.5μm乃至40μmのように、適度に粗さを持った状態とすることが好ましい。なお、RzJISは、JIS B0601:2001による十点平均粗さのことである。樹脂粒子は架橋されていないと塗工液中にて樹脂粒子が溶解する恐れがあるので架橋されたものが好ましい。

【0065】

この架橋樹脂粒子は、モノマーとして、非架橋性ビニル系モノマーと分子内に2つ以上のビニル基を有する架橋性のビニル系モノマーとの共重合により製造できる。非架橋性ビニル系モノマーとしては、例えば、以下のものを挙げることができる。アクリル酸メチル、アクリル酸ブチル、アクリル酸2−エチルへキシル等のアクリル酸エステル、メタクリル酸メチル、メタクリル酸ブチル、メタクリル酸へキシル等のメタクリル酸エステル、スチレン、p−メチルスチレン、α−メチルスチレン等の芳香族系ビニル単量体、酢酸ビニル及びアクリロニトリル等。

【0066】

樹脂粒子が架橋された樹脂粒子となるために使用する分子内に2つ以上のビニル基を有する架橋性のビニル系モノマーとしては、例えば、以下のものを挙げることができる。エチレングリコールジアクリレート、エチレングリコールジメタアクリレート、トリメチロールプロパントリアクリレート及びトリメチロールプロパントリメタアクリレート等。これら架橋性のビニル系モノマーは、非架橋性のビニル系モノマー100質量部に対して0.5質量部以上30質量部以下で使用することが好ましい。

【0067】

これらの架橋された樹脂粒子は、シード乳化重合、分散重合、懸濁重合等により製造できる。中では、低分子量の界面活性剤等の残留が少ないので、懸濁重合が好ましい。重合開始剤は、特に限定されないが、過酸化ベンゾイル、過酸化ラウロイル等の過酸化物系触媒、アゾビスイソブチロニトリルのようなアゾ系触媒が使用できる。

【0068】

架橋樹脂粒子の添加量は、塗工後の被覆層のポリウレタン樹脂バインダ100質量部に対して1質量部以上80質量部以下が好ましい。

【0069】

・塗工液の製造について

上記被覆層用塗工液を得るには、該被覆層を形成する材料を、例えば、メタノール等の溶剤に混合したミルベースを、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の分散装置により分散処理を行う。ここで用いる溶媒として、例えば、以下のものを挙げることができる。メタノール、エタノール、イソプロパノール等のアルコール類;アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類;N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類;ジメチルスルホキシド等のスルホキシド類;テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテル等のエーテル類;酢酸メチル、酢酸エチル等のエステル類;クロロホルム、塩化エチレン、ジクロルエチレン、四塩化炭素、トリクロロエチレン等の脂肪族ハロゲン化炭化水素;ベンゼン、トルエン、キシレン、リグロイン、クロロベンゼン、ジクロロベンゼン等の芳香族化合物等。また、分散装置に用いる分散メディアとして、ガラスビーズ、スチールビーズ、アルミナボール、ジルコニアビーズ等が利用可能である。この際、分散処理途中でミルベース中の導電性微粒子の体積平均分散粒子径が20nm乃至200nmとなったら分散処理を終了し、これに適時添加物や溶剤等を追加して均一に混合して、塗工液を得る。なお、ミルベース中の導電性微粒子の体積平均分散粒子径の測定は、遠心沈降式、レーザー回折・散乱式、動的光散乱式など既存の湿式粒度分布計にて可能である。

【0070】

・被覆層の形成について

被覆層の形成は、上記塗工液を、導電性支持体の外周上に導電性弾性体層を形成したローラに、浸漬塗工法、スプレー塗工法、ロール塗工法、リング塗工法等により塗工し、乾燥後、ウレタン硬化することで達成できる。なお、被覆層の厚みは0.5μm以上100μm以下が好ましい。該厚みの調節は、塗工液の固形分量(質量%)を調節することで可能である。また、ウレタン硬化は、ブロックポリイソシアネートを用いるポリウレタン塗料の硬化処理に準じて行えばよい。

【実施例】

【0071】

以下、実施例を挙げて本発明をさらに詳細に説明する。但し、本発明はこれらに限定されるものではない。

【0072】

まず、以下の実施例で使用する原料について示す。また、ここに示していない原料は原則として試薬1級を使用した。

【0073】

[弾性体層用原料]

エピクロルヒドリンゴム「エピオンON−301」(商品名、ダイソー株式会社製)

四級アンモニウム塩「アデカサイザーLV70」(商品名、株式会社ADEKA製)

炭酸カルシウム「ナノックス#30」(商品名、丸尾カルシウム株式会社製)

酸化亜鉛「酸化亜鉛2種」(堺化学株式会社製)

ステアリン酸亜鉛(日本油脂株式会社製)

カーボンブラック「サーマックス N−990」(商品名、Cancarb社製)

可塑剤「ポリサイザーP202」(商品名、大日本インキ株式会社製)

硫黄「サルファックスPMC」(商品名、鶴見化学工業株式会社製)

加硫促進剤DM:ジベンゾチアジルスルフィド「ノクセラーDM」(商品名、大内新興化学工業株式会社製)

加硫促進剤TS:テトラメチルチウラムモノスルフィド「ノクセラーTS」(商品名、大内新興化学工業株式会社製)

【0074】

[被覆層用原料]

ポリオール「DC2009」:商品名、ダイセル化学工業株式会社製、ラクトン変性アクリルポリオール、有効成分70質量%、希釈溶媒(キシレン)30質量%

ブロックイソシアネートA:イソホロンジイソシアネート(IPDI)をメチルエチルケトオキシムでブロックしたもの(有効成分60質量%、希釈溶媒(n−酢酸ブチル15質量%及びキシレン25質量%))

ブロックイソシアネートB:ヘキサメチレンジイソシアネート(HDI)をメチルエチルケトオキシムでブロックしたもの(有効成分80質量%、希釈溶媒(酢酸エチル20質量%))

導電性微粒子(カーボンブラック):「三菱カーボンブラック#33」(商品名)、DBP吸収量76ml/100g、揮発分0.6%、三菱化学株式会社製、ロットNo.1及びロットNo.2

導電性微粒子(導電性酸化スズ):「SN−100P」(商品名)、石原産業株式会社製

シリコーンオイル「SH28PA」:商品名、東レ・ダウコーニング株式会社製

フタロシアニン化合物「EFKA−6745」:商品名、チバ・ジャパン株式会社製、銅フタロシアニン化合物

オキシチタニウムフタロシアニン:「OMTI057」(商品コード)、アヅマックス株式会社製

アクリル系高分子分散剤「EFKA−4406」:商品名、チバ・ジャパン株式会社製、固形分50質量%、アミン価30mgKOH/g、酸価12mgKOH/g、質量平均分子量14000

アクリル系高分子分散剤「Disperbyk−116」:商品名、ビックケミー・ジャパン株式会社製、固形分100質量%、アミン価65mgKOH/g、酸価 検出限界以下

ポリエステル系高分子分散剤:ポリエステル酸のアマイドアミン塩、有効成分50質量%、アミン価40mgKOH/g、酸価13mgKOH/g、質量平均分子量3500

【0075】

製造例1:

(弾性体層を有する基層ローラの製造)

エピクロルヒドリンゴム 100質量部

四級アンモニウム塩 2質量部

炭酸カルシウム 60質量部

酸化亜鉛 5質量部

ステアリン酸亜鉛 1質量部

カーボンブラック「サーマックス N−990」(商品名) 5質量部

以上の材料を密閉型ミキサーにて60℃で10分間混練した。その後、エピクロルヒドリンゴム100質量部に対して可塑剤15質量部を加え、20℃で密閉型ミキサーにて更に20分間混練して、原料コンパウンドを調製した。この原料コンパウンドにエピクロルヒドリンゴム100質量部に対し硫黄(加硫剤)1.2質量部、加硫促進剤DM1質量部及び加硫促進剤TS1質量部を加え、20℃で2本ロール機にて10分間混練した。得られたコンパウンドを、φ6mmステンレス製支持体の周囲にローラ状になるように押出成型し、加熱蒸気加硫した後、外径φ8.5mmになるように研磨処理した。その後、弾性体層の両端を切り取り、弾性体層の長さを230mmとして、導電性支持体の外周上に弾性体層を有する基層ローラを得た。

【0076】

製造例2:

(絶縁性微粒子に導電性微粒子を結着してなる複合化した導電性微粒子の製造)

絶縁性微粒子として、シリカ粉末「レオロシールQS−09」(商品名、一次粒径22nm、株式会社トクヤマ製)を用いた。該シリカ粉末100質量部とジメチルジメトキシシラン1質量部を、メカノマイクロス(商品名、株式会社奈良製作所製)を稼動させながら投入し、70℃を保ちながら15分間処理した。なお、この際、メカノマイクロスのベッセル及びロータの回転数はそれぞれ200rpm及び2000rpmとした。次いで、導電性微粒子としてカーボンブラック「三菱カーボンブラック#2600」(商品名、一次粒径13nm、揮発分1.8質量%、三菱化学株式会社製)をシリカ粉末100質量部に対して50質量部投入し、70℃を保ちながら100分間処理して、目的の複合化した導電性微粒子を得た。得られた複合化した導電性微粒子の比表面積は210m2/gであり、DBP吸油量は80cm3/100gであった。

【0077】

(実施例1)

ポリオール「DC2009」(有効成分70質量%) 100質量部

ブロックイソシアネートA(有効成分60質量%) 40質量部

ブロックイソシアネートB(有効成分80質量%) 30質量部

導電性微粒子(カーボンブラック:製造ロットNo.1) 30質量部

シリコーンオイル「SH28PA」 0.1質量部

フタロシアニン化合物「EFKA−6745」 5質量部

アクリル系高分子分散剤「EFKA−4406」 10質量部

メチルイソブチルケトン(MIBK) 150質量部

被覆層用塗工液として、上記の原材料をミキサーにより30分撹拌混合したミルベースを、φ0.8mmガラスビーズを分散メディアとした横型ビーズミル分散機(周速4.0m/s、充填率80%)にて10時間循環分散処理を行った。このミルベース中の導電性微粒子の体積平均分散粒子径は140nmであった。次に、周速を2.0m/sに下げ、架橋樹脂粒子として架橋ポリメチルメタクリレート(平均粒径5μm)30質量部をMIBK50質量部と共に添加し、さらに1時間循環混合させて被覆層用塗工液を得た。

【0078】

この塗工液を、図2に示した様にメスシリンダー5に取り、上記製造例1で作成した基層ローラ7を、塗工液6の表面に対して垂直状態に保持した状態で、塗工液中に浸漬し、ディップ塗工した。なお、基層ローラは、予め、下端部の露出した導電性支持体の周囲にマスキングキャップ8をして、導電性支持体へ塗工液が付着するのを防止した。その後、30分間室温(23℃)に置き、溶媒を蒸発させ、次いでマスキングキャップを外した後、このローラを160℃に調整した電気炉中で1時間硬化処理して、膜厚が15.2μmの被覆層が形成された電子写真用帯電ローラ(A)(水添加なし)を得た。

【0079】

また、塗工液として、上記塗工液100質量部に対して、イオン交換水1質量部を添加し、ディスパーにて30分撹拌して得たものを用いて、上記電子写真用帯電ローラ(A)の製造におけると同様にして、電子写真用帯電ローラ(A)(水添加あり)を得た。

【0080】

導電性微粒子として、製造ロットNo.2のものを用い、分散処理時間を8時間にした以外は、すべて電子写真用帯電ローラ(A)製造と同様にして、電子写真用帯電ローラ(B)(水添加なし、水添加あり)を得た。

【0081】

(比較例1)

フタロシアニン化合物及びアクリル系高分子分散剤を使用せず、分散処理時間を30時間にした以外は、実施例1の電子写真用帯電ローラ(A)の製造と同様にして電子写真用帯電ローラ(C)(水添加なし、水添加あり)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は145nmであった。

【0082】

導電性微粒子として、製造ロットNo.2のものを用い、分散処理時間を25時間にした以外は、すべて電子写真用帯電ローラ(C)と同様にして、電子写真用帯電ローラ(D)(水添加なし、水添加あり)を得た。

【0083】

電子写真用帯電ローラの評価

実施例1及び比較例1で製造した電子写真用帯電ローラを、図3のような抵抗測定機を用い、ローラ抵抗値を計測した。なお、円筒電極10への帯電ローラ9の押圧力を、通常の画像形成装置における帯電ローラへの押圧力(ローラ片側端部4.9N、総計9.8N)にし、電子写真用導電性ゴムローラを回転しながら電源11から−200Vを印加し、回転一周の抵抗値を測定する。そして、その平均値をローラ抵抗値とし、抵抗値の変化比は、(水添加ありのローラ抵抗値)/(水添加なしのローラ抵抗値)である。結果を表1に示す。

【0084】

【表1】

【0085】

ここで、比較例1では、イオン交換水の添加の有無によるローラ抵抗値の変化が、すなわち、塗工液中の水分の影響が、導電性微粒子の製造ロットにより異なり、最終的なローラの抵抗値制御が難しくなっている。しかし、実施例1では、イオン交換水の添加の有無によるローラ抵抗値の変化自体があまり起こらず、そして、導電性微粒子の材料ロットによらず塗工液の性質が安定している(被覆層の抵抗値を制御しやすい)ことがわかる。

【0086】

(実施例2)

塗工液循環式被覆層形成装置による被覆層の形成

実施例1で調製した被覆層用塗工液(導電性微粒子として、ロットNo.1のカーボンブラックを使用)を、図4で示した塗工液循環式被覆層形成装置を用いて、被覆層を形成した。

【0087】

該装置では、タンク21から供給された塗工液22は塗工円筒管17を上昇し、円筒上端面でオーバーフローして、再びタンク21へ戻り、塗工液が連続して循環される。なお、塗工液循環路には、塗工液を循環する循環ポンプ24、塗工液中の気泡をカットするためのエアーチャンバ25および塗工液の粗粒を除去するためのフィルタ26が設けられている。塗工円筒管17のオーバーフロー面は大気に開放面となっているので、塗工液中の溶剤が蒸発し、また、大気中より徐々に水分を吸収する。これに伴い塗工液は比重が上がってきてしまう。この比重を一定に保つよう、塗工液循環路に設けた音叉振動式比重計27にて液の比重をモニターし、得た情報で希釈用溶剤タンクの電磁弁19の開閉を制御して、希釈用溶剤18をタンク21内に補充した。また、タンク21には攪拌羽13が設けられており、これにより塗工液を均一にするように攪拌しており、かつ塗工液の比重を一定なるようにした。

【0088】

塗工液を装置に入れて30分間循環させ、その後にマスキングキャップを設けた基層ローラを4本連続塗工した。なお、塗工後30分間室温(23℃)に置いて溶媒を蒸発させ、マスキングキャップを外した後、160℃に調整した電気炉中で1時間ウレタン硬化反応させて、電子写真用帯電ローラ(循環30分後)4本を得た。その後、さらに塗工液を循環させ、装置への投入後24時間に時点で、再び4本塗工し、同様に乾燥、ウレタン硬化反応して電子写真用帯電ローラ(循環24時間後)4本を得た。この塗工操作の際に、併せて塗工液サンプル10mlを抜き取り、塗工液中の水分量測定を行った。

【0089】

得られた電子写真用帯電ローラについて、実施例1と同様にローラ抵抗値を測定し、循環30分後の値と同24時間後の値から抵抗値の変化比を測定した。なお、抵抗値の変化比は、(循環24時間後のローラ抵抗値)/(循環30分後のローラ抵抗値)の値である。

【0090】

塗工液中の水分量、ローラ抵抗値および抵抗値の変化比を表2に示した。この結果に見られるように、本発明の電子写真用帯電ローラでは、外的要因として大気中の水分が塗工液中に少しずつ混入される状況にあっても、その影響はほとんど無いことがわかる。

【0091】

(実施例3、4)

導電性微粒子として、製造例2で作製の複合化した導電性微粒子60質量部を用い、分散処理を10時間(実施例3)または4時間(実施例4)とした以外は、実施例2と同様にして、電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は、それぞれ102nm、197nmであった。

【0092】

(実施例5、6)

導電性微粒子として、導電性酸化スズ150質量部を用い、分散処理を8時間(実施例5)または25時間(実施例6)とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性酸化スズの体積平均分散粒子径は、それぞれ98nm、20nmであった。

【0093】

(実施例7)

フタロシアニン化合物として、オキシチタニウムフタロシアニンを用いた以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は160nmであった。

【0094】

(実施例8)

アクリル系高分子分散剤として、アクリル系高分子分散剤「Disperbyk−116」10質量部を用いた以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は150nmであった。

【0095】

(比較例2)

フタロシアニン化合物を添加せず、分散処理を20時間とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は230nmであった。

【0096】

(比較例3)

アクリル系高分子分散剤に替えて、ポリエステル系高分子分散剤を用い、分散処理を20時間とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は130nmであった。

【0097】

(比較例4)

導電性微粒子として、製造例2の作製に使用したカーボンブラック「三菱カーボンブラック#2600」(商品名)30質量部を用い、分散処理を10時間とした以外は、実施例2と同様にして、電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は、180nmであった。

【0098】

(比較例5)

フタロシアニン化合物の添加量を120質量部とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は125nmであった。

【0099】

(比較例6)

アクリル系高分子分散剤の添加量を120質量部とした以外は、実施例2と同様にして電子写真用帯電ローラ(循環30分後、循環24時間後)を得た。なお、分散処理後の導電性微粒子の体積平均分散粒子径は106nmであった。

【0100】

実施例3乃至8および比較例2乃至6で作製した電子写真用帯電ローラについて、実施例2と同様に、塗工液中の水分量、ローラ抵抗値および抵抗値の変化比を評価し、表2に示した。

【0101】

【表2】

【0102】

また、同様の実験を、導電性微粒子をグラファイトにした場合や、絶縁性微粒子と導電性微粒子を結着してなる複合化した導電性微粒子に使用する絶縁性微粒子をアルミナやチタニアにした場合でも同様の結果が得られた。

【符号の説明】

【0103】

1 導電性支持体

2 導電性弾性体層

3 被覆層(最外層)

4、14 昇降機

5 300mlメスシリンダー

6、22 被覆層用塗工液

7、16 基層ローラ

8、15 マスキングキャップ

9 帯電ローラ

10 円筒電極(金属ローラ)

11 抵抗測定用バイアス印加電源

12 固定抵抗器

13 電圧計

17 塗工円筒管

18 希釈用溶剤

19 電磁弁

20 タンク蓋

21 塗工液タンク

23 攪拌羽

24 循環ポンプ

25 エアーチャンバ

26 フィルタ

27 音叉振動式比重計

【特許請求の範囲】

【請求項1】

導電性支持体の外周上に少なくとも被覆層を有する電子写真用帯電ローラであって、

該被覆層は、ポリウレタン樹脂100質量部に対して、導電性微粒子1質量部以上80質量部以下を含み、該導電性微粒子100質量部に対してフタロシアニン化合物1質量部以上100質量部以下及びアクリル系高分子分散剤1質量部以上100質量部以下を含むものであり、かつ該導電性微粒子が体積平均分散粒子径20nm以上200nm以下であることを特徴とする電子写真用帯電ローラ。

【請求項2】

前記導電性微粒子が、カーボンブラック又はグラファイトである請求項1に記載の電子写真用帯電ローラ。

【請求項3】

前記導電性微粒子が、絶縁性粒子にカーボンブラック又はグラファイトを結着してなる複合化した導電性微粒子である請求項1に記載の電子写真用帯電ローラ。

【請求項4】

前記絶縁性粒子がシリカ、アルミナ又はチタニアである請求項3に記載の電子写真用帯電ローラ。

【請求項5】

前記フタロシアニン化合物が銅フタロシアニンである請求項1乃至4のいずれか1項に記載の電子写真用帯電ローラ。

【請求項6】

前記アクリル系高分子分散剤のアミン価が70mgKOH/g以下である請求項1乃至5のいずれか1項に記載の電子写真用帯電ローラ。

【請求項1】

導電性支持体の外周上に少なくとも被覆層を有する電子写真用帯電ローラであって、

該被覆層は、ポリウレタン樹脂100質量部に対して、導電性微粒子1質量部以上80質量部以下を含み、該導電性微粒子100質量部に対してフタロシアニン化合物1質量部以上100質量部以下及びアクリル系高分子分散剤1質量部以上100質量部以下を含むものであり、かつ該導電性微粒子が体積平均分散粒子径20nm以上200nm以下であることを特徴とする電子写真用帯電ローラ。

【請求項2】

前記導電性微粒子が、カーボンブラック又はグラファイトである請求項1に記載の電子写真用帯電ローラ。

【請求項3】

前記導電性微粒子が、絶縁性粒子にカーボンブラック又はグラファイトを結着してなる複合化した導電性微粒子である請求項1に記載の電子写真用帯電ローラ。

【請求項4】

前記絶縁性粒子がシリカ、アルミナ又はチタニアである請求項3に記載の電子写真用帯電ローラ。

【請求項5】

前記フタロシアニン化合物が銅フタロシアニンである請求項1乃至4のいずれか1項に記載の電子写真用帯電ローラ。

【請求項6】

前記アクリル系高分子分散剤のアミン価が70mgKOH/g以下である請求項1乃至5のいずれか1項に記載の電子写真用帯電ローラ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−232380(P2011−232380A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−99834(P2010−99834)

【出願日】平成22年4月23日(2010.4.23)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]