電子写真装置用ブレード及びその製造方法

【課題】本発明は、当接部を低摩擦化すると共に、当接部とブレード部材との接着力を向上することにより、より耐久性に優れた電子写真装置用ブレードを提供することを目的とする。

【解決手段】本発明は、相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードであって、前記当接部は前記ブレード部材とは異なる材料からなり、前記当接部の当接面は前記ブレード部材の表面よりも静摩擦係数が小さく、前記当接部の前記ブレード部材と接する接着面は、中心線平均粗さRaが0.5〜10.0μmであることを特徴とする電子写真装置用ブレードである。

【解決手段】本発明は、相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードであって、前記当接部は前記ブレード部材とは異なる材料からなり、前記当接部の当接面は前記ブレード部材の表面よりも静摩擦係数が小さく、前記当接部の前記ブレード部材と接する接着面は、中心線平均粗さRaが0.5〜10.0μmであることを特徴とする電子写真装置用ブレードである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真装置に用いられる電子写真装置用ブレード及びその製造方法に関する。

【背景技術】

【0002】

一般に電子写真装置は、現像容器内のトナーを均一に帯電し、感光体上の静電潜像にトナーを現像した後、紙、ベルト等の記録部材にトナー像を転写し、感光体上に残存するトナーを除去するといったサイクルで画像を形成している。このため、電子写真装置内には、支持体上にブレード部材を接合したクリーニングブレードや、現像容器内でトナーを摩擦帯電させながら薄膜を形成する現像ブレードなどが設けられている。

【0003】

このクリーニングブレードには、様々な特性が求められる。例えば高耐久化のための耐摩耗性や、めくれや異音防止、感光体の低駆動トルク化のための低摩擦性、より広い環境範囲におけるクリーニング性、長期間の感光体への圧接による耐永久変形性などが挙げられる。近年では、印字の高速化、高耐久化がより一層進むと共に、高画質化のためにトナーが球形化、小粒径化しており、上記特性がより高いレベルで求められている。

【0004】

従来からクリーニングブレードは、電子写真装置等に取り付けるための金属製の支持部材と、支持部材の片端部に取り付けられた弾性体からなるブレード部材とが一体化して形成されている。そして、ブレード部材を構成する材料としては通常、耐摩耗性や耐永久変形性に優れていることから、熱硬化性ポリウレタンエラストマーが使用されている。

【0005】

ここで、クリーニング性を向上させるためには、ブレードの感光体への当接圧を高くする、つまり感光体への当接侵入量を大きくすることが考えられる。しかし、その場合、ブレードと感光体との摩擦力が大きくなり、ブレードのめくれや異音が発生したり、感光体の駆動トルクが大きくなるといった問題が顕著となる場合がある。そのため、ブレードの感光体との当接部をより低摩擦化することが求められる。

【0006】

そこで、従来からブレードの当接部を低摩擦化するために、様々な方法が試みられている。

【0007】

(1)第一の方法としては、ブレード表面に潤滑粉体の塗装を行う方法を挙げられる。

【0008】

(2)第二の方法としては、ブレード材料である熱硬化性ポリウレタンエラストマー全体の硬度を高くして、摩擦を下げる方法が挙げられる。

【0009】

(3)第三の方法としては、熱硬化性ポリウレタンエラストマーからなるブレード部材の表面のみを低摩擦化し、ブレード全体の弾性を保つ方法を挙げられる。例えば特許文献1では、割り金型の一方の金型に部分層を形成する液状合成樹脂をビード状に注型した後、金型を組み、ベース層を形成することにより、ブレード部材の当接部のみを高硬度化、高反発化して、低摩擦化している。特許文献1に記載の方法により、例えば図1に示すような、感光体等と当接する当接部がブレード部材とは異なる材料で形成された電子写真装置用ブレードを作製することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−163676号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、上記の方法では以下のような問題が生じていた。

【0012】

(1)第一の方法では、均一な塗装が難しい場合があった。また、塗装がはがれやすく耐久性に乏しい場合があった。さらに、塗布時にハロゲン系有機溶剤を使用することとなり、環境に好ましくない場合があった。

【0013】

(2)第二の方法では、低摩擦化するレベルまで硬度を上げると感光体・現像ローラを傷つけてしまう場合があった。また、ブレードに必要とされるゴム弾性が不足してしまう場合があった。

【0014】

(3)第三の方法では、ブレード部材の当接面の一部に別部材からなる当接部を形成するために、感光体への当接侵入量を大きく設定した場合や、高耐久化した場合に、当接部がブレード部材から剥離する場合があった。

【0015】

そこで、本発明は、当接部を低摩擦化すると共に、当接部とブレード部材との接着力を向上することにより、より耐久性に優れた電子写真装置用ブレードを提供することを目的とする。

【課題を解決するための手段】

【0016】

そこで、本発明は、

相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードであって、

前記当接部は前記ブレード部材とは異なる材料からなり、前記当接部の当接面は前記ブレード部材の表面よりも静摩擦係数が小さく、

前記当接部の前記ブレード部材と接する接合面は、中心線平均粗さRaが0.5〜10.0μmであることを特徴とする電子写真装置用ブレードである。

【0017】

相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードの製造方法であって、

(1)前記ブレード部材を成形する金型の内部表面に前記当接部の材料を配置する工程と、

(2)前記当接部の材料をその表面の中心線平均粗さRaが0.5〜10.0μmとなるように形成して硬化させる工程と、

(3)前記ブレード部材の材料を前記金型内に注入し、熱硬化させる工程と、

を含むことを特徴とする電子写真装置用ブレードの製造方法である。

【発明の効果】

【0018】

本発明により、当接部を低摩擦化すると共に、当接部とブレード部材との接着力を向上することができ、より耐久性に優れた電子写真装置用ブレードを提供することができる。したがって、本発明により、めくれや異音防止、感光体の低駆動トルク化を実現すると共に、良好なクリーニング性を長期にわたり維持する電子写真装置用ブレードを得ることができる。

【図面の簡単な説明】

【0019】

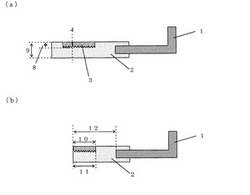

【図1】従来の電子写真装置用ブレードの断面図である。

【図2】本発明の実施形態の一例を示す概略断面図である。

【図3】本発明の実施形態の一例を示す概略断面図である。

【図4】本発明の製造方法における当接部の形成方法を説明するための概略断面図である。

【図5】本発明の製造方法における当接部の形成方法を説明するための概略断面図である。

【発明を実施するための形態】

【0020】

以下に本発明の実施形態を詳述する。

【0021】

(実施形態1)

本発明は、相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードに関する。相手部材としては、例えば感光体や現像ローラなどが挙げられる。

【0022】

また、当接部はブレード部材とは異なる材料からなり、当接部における相手部材と当接する面(当接面)はブレード部材の表面よりも静摩擦係数が小さい。

【0023】

また、該当接部の前記ブレード部材と接する接合面は、中心線平均粗さRaが0.5〜10.0μmである。つまり、当接部を構成する材料がブレード部材を構成する材料と異なっていても、その接合面が所定の粗さの粗し形状を有することにより、当接部とブレード部材との界面にてアンカー効果による強固な接着力が得られる。特に当接部に静摩擦係数が小さくなる材料を用いた場合、ブレード部材と当接部との接着性が低下するため、上記アンカー効果を利用した接着力の向上が有効である。ここで、当接部の接合面のRaが0.5μm未満の場合、アンカー効果が得られず、接着力が不足する。そのため、感光体等の相手部材への当接侵入量を大きく設定した場合に、耐久性に問題が生じる。また、Raが10μmを超える場合、感光体等の相手部材への当接圧が局所的に不均一となり、クリーニング不良による縦スジ等の画像不良が発生する。

【0024】

中心線平均粗さRaは、JIS B 0601(1994)に準じて測定することができる。例えば、表面粗さ測定器(サーフコーダSE3500 小坂研究所社製)を用い、測定速度0.1mm/秒、測定長さ2.5mm、カットオフ0.8mmにて測定することができる。

【0025】

当接部は、相手部材と当接する部分に沿ってブレード部材中に形成される。つまり、当接部は、その当接面がブレード部材と同一面上に露出し、ブレード部材に埋没されるように形成される。

【0026】

接合面の粗し形状の形成方法としては、図4に示すように、あらかじめ所望の粗さを形成した離型性の良好な板部材を、当接部材料に押し当て、転写することにより得ることが出来る。また、当接部材料が塗料の場合は、その溶媒が乾燥する過程で形成することも出来る。

【0027】

より詳しくは、本発明に係る電子写真装置用ブレードは以下のように作製することができる。まず、割り金型の内部表面の当接部を形成する位置に当接部材料を塗布する。次に、所定の粗さを有する板部材を当接部材料に押し当てることにより粗し形状を当接部材料に転写する。当接部材料の表面粗さを所望の値とするためには、板部材の表面粗さをやや大きめにすることが好ましい。次いで、板部材を押し付けた状態で当接部材料を硬化させる。硬化の手段としては、当接部材料の硬化形態により適宜選択すればよく、熱硬化樹脂、熱可塑性樹脂、紫外線硬化性樹脂、電子線硬化性樹脂等を用いることが出来る。その後、割り金型を組み、ブレード部材の材料となる熱硬化性樹脂を注入し、加熱して一体成形する。金型を組むときに支持部材の一部をキャビティ内部にセットして、ブレード部材の材料を注入すると、支持部材とブレード部材とを一体的に形成できる。その後、長手方向に当接部及びブレード部材を切断し、当接部のエッジを出すことができる。図2(a)及び図3(a)における4は切断位置を示す。これにより、ブレード部材の支持部材の反対側の端部に当接部を有する電子写真装置用ブレードを得ることができる。

【0028】

また、当接部の短手方向断面の当接部の幅を、表面部よりも内部を広く形成することにより、当接部とブレード部材との密着力をより強固にすることができる(図3参照)。したがって、当接部の短手方向であって当接面に垂直な面における断面において、当接部の当接面の幅よりも当接部の内部の幅の方が広いことが好ましい。また、当接部の短手方向であって当接面に垂直な面における断面において、当接面から接着面に向かって当接部の幅が大きくなることがより好ましい。例えば、図5に示すように、当接部材料の形状を規制するガイド部材を用いることにより、このような構成とすることができる。このような構成は、例えば、当接部材料を金型上に配置する際に又は配置した後に、金型上に図5に示すようにガイド部材を設け、当接部材料を硬化させることにより、形成することが出来る。つまり、ガイド部材の開口部の側壁に沿って当接部が形成されるため、ガイド部材の開口側壁の傾斜角度を調整することにより、当接面から接着面に向かって徐々に当接部の幅が大きくなる構成の電子写真装置用ブレードを得ることができる。

【0029】

上述のように、当接部の材料は、ブレード部材の材料と異なる材料を用いるが、例えば、ポリエステル樹脂、ポリウレタン樹脂、尿素樹脂、ポリカーボネート樹脂、メラミン樹脂、フェノール樹脂、ポリアミド樹脂、シリコーン樹脂、アクリル樹脂、フッ素樹脂等を単独であるいは2種以上を混合して用いることが出来る。ブレード部材との接着性を考慮すると、ブレード部材と同一の官能基を有する材料を用いることが好ましい。

【0030】

また、当接部の当接面の静摩擦係数はブレード部材の表面の静摩擦係数よりも小さいが、めくれ等の観点から、当接部の当接面の静摩擦係数は1.6以下であることが好ましく、1.5以下であることがより好ましい。

【0031】

当接部の短手方向断面の形状は、ブレード部材のゴム物性を損なうことがなければ良く、当接部の短手方向であって当接面に垂直な面による前記ブレード部材の断面において、前記当接部の面積をS1、支持部材との接合部を除く前記ブレード部材の面積と前記当接部との和をS2とし、前記当接部の微小硬度をH1、前記ブレード部材の微小硬度をH2とした場合、以下の式1を満たすことが好ましい。

【0032】

0.1≦(S1/S2)×(H1/H2)≦0.4 ・・・式1

【0033】

前記短手方向断面において、面積比(S1/S2)を小さくすることにより、当接部材料がブレード部材のゴム物性を損なうことを抑制し、感光体への均一な当接が容易となり、クリーニング不良の発生を防ぐことができる。また、当接部の微小硬度H1のブレード部材の微小硬度H2に対する微小硬度比(H1/H2)が大きい程、面積比(S1/S2)を小さくすることが好ましいため、面積比(S1/S2)、及び微小硬度比(H1/H2)の関係を規定した、(式1)の範囲が好ましい。

【0034】

面積S1,S2は、形状が略長方形の場合は、幅×厚さで算出することができる。また、形状が異形状の場合は、デジタルマイクロスコープ(VHX−900 キーエンス社製)を用い、種々の面積を算出するプログラムを用いて求めることができる。

【0035】

また、ブレード部材における支持部材との接合部を除いた表面幅とは、図2の矢印12に示す幅である。したがって、ブレード部材の断面が長方形の場合、S2は、ブレード部材の厚さとブレード部材の支持部材との接合部を除いた表面幅12から求められる面積と面積S1との和で算出される。

【0036】

微小硬度の測定は、ダイナミック超微小硬度計(DUH−W201S:島津製作所製)を用い、23℃の条件のもとで、115°三角すい圧子を用いて測定し、得られた測定値から(式2)より算出した。

【0037】

H=α×(P/D2) ・・・式2

(式中、Hは微小硬度、αは圧子形状による定数、Pは負荷力、Dは圧子が試料へ進入した測定値(押し込み深さ:μm)を示す。)

【0038】

なお、本発明中の測定においては上記圧子のαは3.8584であり、P=1.0mN、負荷速度0.028439mN/s、保持時間5secにて測定を行った。

【0039】

ブレード部材に用いる材料は、弾性体であれば特に限定されることはないが、耐摩耗性や耐永久変形性に優れていることから、熱硬化性ポリウレタンエラストマーが好ましい。熱硬化性ポリウレタンエラストマーは、主にポリイソシアネート化合物、高分子量ポリオール、二官能若しくは三官能などの低分子量ポリオールである鎖延長剤、及び触媒からなる。

【0040】

上記ポリイソシアネートとしては、例えば、4,4’−ジフェニルメタンジイソシアネート(MDI)、2,4−トリレンジイソシアネート(2,4−TDI)、2,6−トリレンジイソシアネート(2,6−TDI)、キシレンジイソシアネート(XDI)、1,5−ナフチレンジイソシアネート(1,5−NDI)、p−フェニレンジイソシアネート(PPDI)、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、4,4’−ジシクロヘキシルメタンジイソシアネート(水添MDI)、テトラメチルキシレンジイソシアネート(TMXDI)、カルボジイミド変性MDI、ポリメチレンフェニルポリイソシアネート(PAPI)等が挙げられる。これらの中でも、MDIを用いることが好ましい。

【0041】

上記高分子量ポリオールとしては、例えば、ポリエステルポリオール、ポリエーテルポリオール、カプロラクトンエステルポリオール、ポリカーボネートエステルポリオール、シリコーンポリオール等を挙げることができる。また、その数平均分子量は1500〜4000であることが好ましい。数平均分子量が1500以上であれば、得られるウレタンゴムの物性が良好であり、また、4000以下であれば、プレポリマーの粘度が適当でハンドリングが容易である。

【0042】

上記鎖延長剤としては、例えばグリコール類が挙げられる。グリコール類としては、例えば、エチレングリコール(EG)、ジエチレングリコール(DEG)、プロピレングリコール(PG)、ジプロピレングリコール(DPG)、1,4−ブタンジオール(1,4−BD)、1,6−ヘキサンジオール(1,6−HD)、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール、キシリレングリコール(テレフタリルアルコール)、トリエチレングリコール等が挙げられる。また、上記グリコール類の他に、多価アルコールを用いることができ、このような多価アルコールとしては、トリメチロールプロパン、グリセリン、ペンタエリスリトール、ソルビトール等が挙げられる。これらは単独でもしくは2種以上併せて用いることができる。

【0043】

上記触媒としては、一般に用いられるポリウレタン硬化用の触媒を用いることができ、例えば三級アミン触媒が挙げられる。三級アミン触媒としては、ジメチルエタノールアミンなどのアミノアルコール、トリエチルアミンなどのトリアルキルアミン、N,N,N’,N’−テトラメチル−1,3−ブタンジアミンなどのテトラアルキルジアミン、トリエチレンジアミン、ピペラジン系、トリアジン系などが例示できる。また、通常、ウレタンに用いられる金属触媒でもよく、ジブチル錫ジラウレートなどを例示することができる。

【0044】

また、上記触媒はイソシアヌレート化を促進するイソシアヌレート化触媒を含有していてもよい。イソシアヌレート化触媒は、その感温性により、硬化温度未満の混合室内での硬化反応を抑制し、金型に注入後、硬化温度になってから、硬化反応を一気に進行させることができる。このため、混合室内での硬化反応の進行のばらつきを抑制し、その結果、成型後のブレードの硬度ばらつきを抑制することができる。

【0045】

イソシアヌレート化触媒としては、例えば以下のものを挙げることができる。N−エチルピペリジン、N,N′−ジメチルピペラジン、N−エチルモルフォリン等の三級アミン。テトラメチルアンモニウム、テトラエチルアンモニウム、テトラブチルアンモニウム等のテトラアルキルアンモニウムのハイドロオキサイドや有機弱酸塩。トリメチルヒドロキシプロピルアンモニウム、トリエチルヒドロキシプロピルアンモニウム等のヒドロキシアルキルアンモニウムのハイドロオキサイドや有機弱酸塩。酢酸、プロピオン酸、酪酸、カプロン酸、カプリン酸、吉草酸、オクチル酸、ミリスチン酸、ナフテン酸等のカルボン酸のアルカリ金属塩。これらは単独でもしくは2種以上併せて用いることができる。これらのうち、ブレードの成型後にブルームして他の部材の汚染が少ないカルボン酸の金属塩が好ましい。

【0046】

上記原料には、必要に応じて、触媒、顔料、可塑剤、防水剤、酸化防止剤、紫外線吸収剤、光安定剤等の添加剤を配合することができる。

【0047】

ブレード部材は、上記材料を用い、例えばプレポリマー法、セミワンショット法に準じて製造できる。

【0048】

本発明に係る電子写真装置用ブレードは、複写機、レーザービームプリンタ、エルイーディープリンタ(LEDプリンタ)、電子写真製版システムなどの電子写真技術を応用した電子写真装置のクリーニングブレード、現像ブレード等として用いることができる。また、本発明に係る電子写真装置用ブレードは、上記ポリウレタン原料組成物を用いて製造されたポリウレタンエラストマーから形成されたブレード部材と、支持部材とが接合された構成を有していることが好ましい。支持部材およびブレード部材等の形状は、特に限定されず、使用目的に適した形状とすればよい。

【0049】

本実施形態に係る電子写真装置用ブレードは、例えば以下の方法により作製することができる。まず、上型と下型から構成される例えばクリーニングブレード用の金型を用意する。次に、当接面を形成する上型の鏡面部分の一部に、長手方向に直線状に当接部材料を配置する。次いで、所定の粗さ形状を有する板部材を当接部材料に押し付け、硬化させた後、板部材を取り除く。次いで、金型内に支持部材を配置した後、ブレード部材として上記ポリウレタン原料組成物をキャビティに注入し、加熱して硬化させることにより、板状のブレード部材と支持部材とが一体化したクリーニングブレードを得ることができる。また、上記方法において金型内に支持部材を配置せずにシート状のブレード部材を作製し、接着剤を塗布または貼着した支持部材の上にブレード部材の接着部を重ね合わせ加熱加圧して接着する方法を採用することもできる。

【0050】

また、支持部材を構成する材料についても、特に限定されず、金属、樹脂、より具体的には、鋼板、ステンレス鋼板、亜鉛メッキクロメート皮膜鋼板、クロムフリー鋼板等の金属材料、6−ナイロン、6,6−ナイロン等の樹脂材料から作製することができる。支持部材とブレード部材との接合方法は、特に限定されず、公知の方法のなかから適したものを選択すればよい。具体的には、例えば、フェノール樹脂等の接着剤を用いて接着する方法等を挙げることができる。

【0051】

(実施例)

以下に実施例を挙げて本発明を説明するが、本発明はこれら実施例により何ら限定されるものではない。

【0052】

<実施例1>

(1)当接部の形成

上型と下型から構成されるクリーニングブレード用の金型を用意し、当接面を形成する上型の鏡面部分の一部に、幅2mm、高さ1mmで長手方向に直線状に下記に示す当接部材料1を、短手方向の所定位置に配置した。ここで所定位置とは、後工程の切断後に、当接部の表面幅及び内部幅が1.7mmとなる位置である。つまり、支持部材の短手方向の基準からの切断長さをA(mm)とした場合に、当接部の短手方向の形成位置が、(A−1.7)(mm)から(A+0.3)(mm)の範囲の2mm幅であり、切断長さA(mm)で切断した後の当接幅及び内部幅が1.7mm、切断により取り除かれた当接幅及び内部幅が0.3(mm)となる位置である。その後、中心線平均粗さが0.6μmの面を有するフッ素樹脂製の板部材を金型との隙間が0.8mmとなるように押し当て、130℃で2分間硬化反応させ、板部材を取り外した。

【0053】

(当接部材料1)

4,4’−ジフェニルメタンジイソシアネート296.6g、数平均分子量2000のブチレンアジペートポリエステルポリオール703.4gを80℃で3時間反応させ、NCO%が7.0%のプレポリマーを得た。これに1,4−ブタンジオール53.9g、トリメチロールプロパン13.5gに、カオーライザーNo.25(花王株式会社製)0.27gを加えた硬化剤を混合した。

【0054】

(2)ブレード部材の形成

支持部材の一端側片端部にフェノール系接着剤を塗布した支持部材を準備した。あらかじめ(1)にて上型に当接部を形成したクリーニングブレード用成形型(当接部とブレード部材を合わせた厚さが2.0mm)を準備し、金型のブレード部形成用のキャビティ内に支持部材の一端側片端部を突出した状態で配置した。なお、金型と支持部材の位置関係は、後工程での切断後に、支持部材との接合部を除いたブレード部材の表面幅が3mmとなるように配置した。その後、下記に示すブレード部材材料を注入し、1分間、130℃で硬化反応させた後に、硬化物を脱型した。

【0055】

(ブレード部材材料)

4,4’−ジフェニルメタンジイソシアネート334.7g、数平均分子量2500のブチレンアジペートポリエステルポリオール665.3gを80℃で3時間反応させ、NCO%が9.0%のプレポリマーを得た。これに数平均分子量1000のヘキシレンアジペートポリエステルポリオール154.0g、1,4−ブタンジオール26.7g、トリメチロールプロパン21.9gに、DABCO P15(酢酸カリウムのエチレングリコール溶液、エアープロダクツジャパン社製)0.08g、カオーライザーNo.25(花王株式会社製)0.34gを加えた硬化剤を混合した。

【0056】

(3)クリーニングブレードの作製

得られた硬化物について、当接部のエッジを出すために長手方向に切断を行い、支持部材との接合部を除いたブレード部材の表面幅が3mmとなるクリーニングブレードを作製した。

【0057】

<実施例2>

(1)当接部の形成時に、中心線平均粗さRaが5.5μmの平面を有するフッ素樹脂製の板部材を用いた以外は実施例1と同様にしてクリーニングブレードを作製した。

【0058】

<実施例3>

(1)当接部の形成時に、中心線平均粗さRaが12μmの平面を有するフッ素樹脂製の板部材を用いた以外は実施例1と同様にしてクリーニングブレードを作製した。

【0059】

<実施例4>

(1)当接部の形成時に、当接部の短手方向において当接面の幅(表面幅)が1.7mm、接着面の幅(内部幅)が2.0mmとなるような、フッ素樹脂製のガイド部材を設置した後に、当接部材料1を注入した以外は実施例2と同様にしてクリーニングブレードを作製した。

【0060】

<実施例5>

当接部の材料として、下記に示す当接部材料2を用い、当接面を形成する上型の鏡面部分の一部に、幅2mm、高さ0.1mmで長手方向に直線状に塗布した後以外は実施例2と同様にしてクリーニングブレードを作製した。

【0061】

(当接部材料2)

アクリルウレタン樹脂ウタナール(大橋化学工業社製)主剤100g、硬化剤25gを混合した。

【0062】

<実施例6>

当接部の材料として、下記に示す当接部材料3を用い、短手方向の位置として、後工程での切断後に当接部の表面幅及び内部幅が1.0mmとなるように配置し、硬化時間を130℃30分とした以外は実施例2と同様にしてクリーニングブレードを作製した。

【0063】

(当接部材料3)

変性シリコーンオイル(X−22−160AS,水酸基価112 信越化学社製)の両末端の水酸基を定法によりアジピン酸と反応させ、さらに同様にして、エチレングリコールと反応させ、両末端に水酸基を有する水酸基価87.6のポリエステルポリオールを合成する。次いで、4,4’−ジフェニルメタンジイソシアネート340.0g、上記ポリエステルポリオール660.0gを80℃で3時間反応させ、NCO%が6.2%のプレポリマーを得た。これに1,4−ブタンジオール39.0g、トリメチロールプロパン21.0gに、カオーライザーNo.25(花王株式会社製)0.27gを加えた硬化剤を混合した。

【0064】

<実施例7>

当接部材料の短手方向の位置として、後工程での切断後に当接部の表面幅及び内部幅が0.5mmとなるように配置し、当接部の形成時に、フッ素樹脂製の板部材を金型との隙間が0.6mmとなるように押し当てた以外は実施例2と同様にしてクリーニングブレードを作製した。

【0065】

<実施例8>

当接部材料の短手方向の位置として、後工程での切断後に当接部の表面幅及び内部幅が1.0mmとなるように配置し、当接部の形成時に、フッ素樹脂製の板部材を金型との隙間が0.6mmとなるように押し当てた以外は実施例6と同様にしてクリーニングブレードを作製した。

【0066】

<比較例1>

当接部の形成時に、フッ素樹脂製の板部材を押し当てずに硬化反応を行なった以外は実施例1と同様にしてクリーニングブレードを作製した。

【0067】

<比較例2>

当接部の形成時に、中心線平均粗さRaが22μmの平面を有するフッ素樹脂製の板部材を用いた以外は実施例1と同様にしてクリーニングブレードを作製した。

【0068】

<比較例3>

当接部の材料として、下記に示す当接部材料4を用いた以外は実施例1と同様にしてクリーニングブレードを作製した。

【0069】

(当接部材料4)

4,4’−ジフェニルメタンジイソシアネート296.6g、数平均分子量2000のエチレンアジペートポリエステルポリオール703.4gを80℃で3時間反応させ、NCO%が7.0%のプレポリマーを得た。これに1,4−ブタンジオール43.8g、トリメチロールプロパン23.6gに、カオーライザーNo.25(花王株式会社製)0.27gを加えた硬化剤を混合した。

【0070】

<接合面粗さの測定>

当接部材料については、クリーニングブレード作製以外に、接合面の中心線平均粗さRa測定用にテスト品を作製し、中心線平均粗さRaの測定に用いた。測定は、表面粗さ測定器(サーフコーダSE3500 小坂研究所社製)を用い、JIS B 0601(1994)に準じて、測定速度0.1mm/秒、測定長さ2.5mm、カットオフ0.8mmにて行った。なお、接合面の中心線平均粗さRaは以下の方法で求めることもできる。まず、作製したクリーニングブレードを当接部の短手方向であって当接面に垂直な面にて切断する。次に、デジタルマイクロスコープ(VHX−900 キーエンス社製)とズームレンズ(VH−Z20R キーエンス社製)を用い、対物倍率1000倍にて接合面を観察し、粗さプロファイルを抽出する。

【0071】

<静摩擦係数の測定>

作製したクリーニングブレードの、当接部とブレード部材それぞれの表面の静摩擦係数は、HEIDON表面性試験機(Type14FW 新東科学社製)を用いて測定した。測定は、0.1kgの荷重を加えた直径10mmのステンレス製ボール圧子を接触させ、ボール圧子を50mm/分で移動させて測定した。

【0072】

<微小硬度の測定>

作製したクリーニングブレードにおける当接部とブレード部材それぞれの表面の微小硬度の測定は、ダイナミック超微小硬度計(DUH−W201S:島津製作所製)を用い、23℃の条件のもとで、115°三角すい圧子を用いて測定した。得られた測定値から(式2)より微小硬度Hを算出した。

H=α×(P/D2) ・・・式2

(式中、αは圧子形状による定数、Pは負荷力、Dは圧子が試料へ進入した測定値(押し込み深さ:μm)を示す。)

【0073】

なお、本発明中の測定においては上記圧子のαは3.8584であり、P=1.0mN、負荷速度0.028439mN/s、保持時間5secにて測定を行った。

【0074】

<断面形状の測定>

作製したクリーニングブレードを当接部の短手方向であって当接面に垂直な面にて切断し、当接部の断面形状をデジタルマイクロスコープとズームレンズを用い、対物倍率100倍にて観察し、当接部の厚さ、表面幅、内部幅を測定した。そして、当接部の断面の面積S1を算出した。なお、デジタルマイクロスコープは商品名「VHX−900」(キーエンス社製)、ズームレンズは商品名「VH−Z20R」(キーエンス社製)を用いた。

【0075】

<実機評価>

作製したクリーニングブレードをImageRUNNER6000(キヤノン製)に組み込み、低温低湿環境(15℃/10%RH)にて、初期ベタ白画像(印字なし)を出力し、クリーニング不良による縦スジの発生を評価した。その後、50万枚の印字テストを行い、当接部の剥離の有無を観察した。また、初期のブレードめくれの評価については、クリーニングブレードの感光体への侵入量を、通常設定、+0.2mm設定、+0.4mm設定にて組み込み、ブレードめくれの有無を評価した。

【0076】

結果を表1に示す。なお、表1におけるブレード部材断面の項目の面積S2は当接部の面積S1とブレード部材の面積の和を示す。

【0077】

【表1】

【0078】

実施例1〜8では、耐久後のはがれ、ブレードめくれ、クリーニング不良は実用上問題なく、特に実施例5,6,8についてはブレード侵入量を大きくしてもブレードめくれは発生しなかった。また、実施例5,7,8については、クリーニング不良が全く発生しなかった。これに対し、比較例1については、当接部の接着面の粗さが小さい事によるはがれが発生した。また、比較例2については、接着面の粗さが大きすぎることにより当接圧が不均一となり、クリーニング不良が発生した。また、比較例3については、当接面の静摩擦係数が大きいことによりブレードめくれが発生した。

【産業上の利用可能性】

【0079】

本発明に係る電子写真装置用ブレードは、複写機、レーザービームプリンタ、エルイーディープリンタ(LEDプリンタ)、電子写真製版システムなどの電子写真技術を応用した電子写真装置のクリーニングブレード、現像ブレード等として用いられる。

【符号の説明】

【0080】

1 支持部材

2 ブレード部材

3 当接部

4 切断位置

5 クリーニングブレード用金型の上型

6 粗し形状を有する押付け用の板部材

7 ガイド部材

8 当接部の厚さ

9 ブレード部材を含めた全体の厚さ

10 当接部の表面幅

11 当接部の内部幅

12 ブレード部材における支持部材との接合部を除いた表面幅

【技術分野】

【0001】

本発明は、電子写真装置に用いられる電子写真装置用ブレード及びその製造方法に関する。

【背景技術】

【0002】

一般に電子写真装置は、現像容器内のトナーを均一に帯電し、感光体上の静電潜像にトナーを現像した後、紙、ベルト等の記録部材にトナー像を転写し、感光体上に残存するトナーを除去するといったサイクルで画像を形成している。このため、電子写真装置内には、支持体上にブレード部材を接合したクリーニングブレードや、現像容器内でトナーを摩擦帯電させながら薄膜を形成する現像ブレードなどが設けられている。

【0003】

このクリーニングブレードには、様々な特性が求められる。例えば高耐久化のための耐摩耗性や、めくれや異音防止、感光体の低駆動トルク化のための低摩擦性、より広い環境範囲におけるクリーニング性、長期間の感光体への圧接による耐永久変形性などが挙げられる。近年では、印字の高速化、高耐久化がより一層進むと共に、高画質化のためにトナーが球形化、小粒径化しており、上記特性がより高いレベルで求められている。

【0004】

従来からクリーニングブレードは、電子写真装置等に取り付けるための金属製の支持部材と、支持部材の片端部に取り付けられた弾性体からなるブレード部材とが一体化して形成されている。そして、ブレード部材を構成する材料としては通常、耐摩耗性や耐永久変形性に優れていることから、熱硬化性ポリウレタンエラストマーが使用されている。

【0005】

ここで、クリーニング性を向上させるためには、ブレードの感光体への当接圧を高くする、つまり感光体への当接侵入量を大きくすることが考えられる。しかし、その場合、ブレードと感光体との摩擦力が大きくなり、ブレードのめくれや異音が発生したり、感光体の駆動トルクが大きくなるといった問題が顕著となる場合がある。そのため、ブレードの感光体との当接部をより低摩擦化することが求められる。

【0006】

そこで、従来からブレードの当接部を低摩擦化するために、様々な方法が試みられている。

【0007】

(1)第一の方法としては、ブレード表面に潤滑粉体の塗装を行う方法を挙げられる。

【0008】

(2)第二の方法としては、ブレード材料である熱硬化性ポリウレタンエラストマー全体の硬度を高くして、摩擦を下げる方法が挙げられる。

【0009】

(3)第三の方法としては、熱硬化性ポリウレタンエラストマーからなるブレード部材の表面のみを低摩擦化し、ブレード全体の弾性を保つ方法を挙げられる。例えば特許文献1では、割り金型の一方の金型に部分層を形成する液状合成樹脂をビード状に注型した後、金型を組み、ベース層を形成することにより、ブレード部材の当接部のみを高硬度化、高反発化して、低摩擦化している。特許文献1に記載の方法により、例えば図1に示すような、感光体等と当接する当接部がブレード部材とは異なる材料で形成された電子写真装置用ブレードを作製することができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−163676号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、上記の方法では以下のような問題が生じていた。

【0012】

(1)第一の方法では、均一な塗装が難しい場合があった。また、塗装がはがれやすく耐久性に乏しい場合があった。さらに、塗布時にハロゲン系有機溶剤を使用することとなり、環境に好ましくない場合があった。

【0013】

(2)第二の方法では、低摩擦化するレベルまで硬度を上げると感光体・現像ローラを傷つけてしまう場合があった。また、ブレードに必要とされるゴム弾性が不足してしまう場合があった。

【0014】

(3)第三の方法では、ブレード部材の当接面の一部に別部材からなる当接部を形成するために、感光体への当接侵入量を大きく設定した場合や、高耐久化した場合に、当接部がブレード部材から剥離する場合があった。

【0015】

そこで、本発明は、当接部を低摩擦化すると共に、当接部とブレード部材との接着力を向上することにより、より耐久性に優れた電子写真装置用ブレードを提供することを目的とする。

【課題を解決するための手段】

【0016】

そこで、本発明は、

相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードであって、

前記当接部は前記ブレード部材とは異なる材料からなり、前記当接部の当接面は前記ブレード部材の表面よりも静摩擦係数が小さく、

前記当接部の前記ブレード部材と接する接合面は、中心線平均粗さRaが0.5〜10.0μmであることを特徴とする電子写真装置用ブレードである。

【0017】

相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードの製造方法であって、

(1)前記ブレード部材を成形する金型の内部表面に前記当接部の材料を配置する工程と、

(2)前記当接部の材料をその表面の中心線平均粗さRaが0.5〜10.0μmとなるように形成して硬化させる工程と、

(3)前記ブレード部材の材料を前記金型内に注入し、熱硬化させる工程と、

を含むことを特徴とする電子写真装置用ブレードの製造方法である。

【発明の効果】

【0018】

本発明により、当接部を低摩擦化すると共に、当接部とブレード部材との接着力を向上することができ、より耐久性に優れた電子写真装置用ブレードを提供することができる。したがって、本発明により、めくれや異音防止、感光体の低駆動トルク化を実現すると共に、良好なクリーニング性を長期にわたり維持する電子写真装置用ブレードを得ることができる。

【図面の簡単な説明】

【0019】

【図1】従来の電子写真装置用ブレードの断面図である。

【図2】本発明の実施形態の一例を示す概略断面図である。

【図3】本発明の実施形態の一例を示す概略断面図である。

【図4】本発明の製造方法における当接部の形成方法を説明するための概略断面図である。

【図5】本発明の製造方法における当接部の形成方法を説明するための概略断面図である。

【発明を実施するための形態】

【0020】

以下に本発明の実施形態を詳述する。

【0021】

(実施形態1)

本発明は、相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードに関する。相手部材としては、例えば感光体や現像ローラなどが挙げられる。

【0022】

また、当接部はブレード部材とは異なる材料からなり、当接部における相手部材と当接する面(当接面)はブレード部材の表面よりも静摩擦係数が小さい。

【0023】

また、該当接部の前記ブレード部材と接する接合面は、中心線平均粗さRaが0.5〜10.0μmである。つまり、当接部を構成する材料がブレード部材を構成する材料と異なっていても、その接合面が所定の粗さの粗し形状を有することにより、当接部とブレード部材との界面にてアンカー効果による強固な接着力が得られる。特に当接部に静摩擦係数が小さくなる材料を用いた場合、ブレード部材と当接部との接着性が低下するため、上記アンカー効果を利用した接着力の向上が有効である。ここで、当接部の接合面のRaが0.5μm未満の場合、アンカー効果が得られず、接着力が不足する。そのため、感光体等の相手部材への当接侵入量を大きく設定した場合に、耐久性に問題が生じる。また、Raが10μmを超える場合、感光体等の相手部材への当接圧が局所的に不均一となり、クリーニング不良による縦スジ等の画像不良が発生する。

【0024】

中心線平均粗さRaは、JIS B 0601(1994)に準じて測定することができる。例えば、表面粗さ測定器(サーフコーダSE3500 小坂研究所社製)を用い、測定速度0.1mm/秒、測定長さ2.5mm、カットオフ0.8mmにて測定することができる。

【0025】

当接部は、相手部材と当接する部分に沿ってブレード部材中に形成される。つまり、当接部は、その当接面がブレード部材と同一面上に露出し、ブレード部材に埋没されるように形成される。

【0026】

接合面の粗し形状の形成方法としては、図4に示すように、あらかじめ所望の粗さを形成した離型性の良好な板部材を、当接部材料に押し当て、転写することにより得ることが出来る。また、当接部材料が塗料の場合は、その溶媒が乾燥する過程で形成することも出来る。

【0027】

より詳しくは、本発明に係る電子写真装置用ブレードは以下のように作製することができる。まず、割り金型の内部表面の当接部を形成する位置に当接部材料を塗布する。次に、所定の粗さを有する板部材を当接部材料に押し当てることにより粗し形状を当接部材料に転写する。当接部材料の表面粗さを所望の値とするためには、板部材の表面粗さをやや大きめにすることが好ましい。次いで、板部材を押し付けた状態で当接部材料を硬化させる。硬化の手段としては、当接部材料の硬化形態により適宜選択すればよく、熱硬化樹脂、熱可塑性樹脂、紫外線硬化性樹脂、電子線硬化性樹脂等を用いることが出来る。その後、割り金型を組み、ブレード部材の材料となる熱硬化性樹脂を注入し、加熱して一体成形する。金型を組むときに支持部材の一部をキャビティ内部にセットして、ブレード部材の材料を注入すると、支持部材とブレード部材とを一体的に形成できる。その後、長手方向に当接部及びブレード部材を切断し、当接部のエッジを出すことができる。図2(a)及び図3(a)における4は切断位置を示す。これにより、ブレード部材の支持部材の反対側の端部に当接部を有する電子写真装置用ブレードを得ることができる。

【0028】

また、当接部の短手方向断面の当接部の幅を、表面部よりも内部を広く形成することにより、当接部とブレード部材との密着力をより強固にすることができる(図3参照)。したがって、当接部の短手方向であって当接面に垂直な面における断面において、当接部の当接面の幅よりも当接部の内部の幅の方が広いことが好ましい。また、当接部の短手方向であって当接面に垂直な面における断面において、当接面から接着面に向かって当接部の幅が大きくなることがより好ましい。例えば、図5に示すように、当接部材料の形状を規制するガイド部材を用いることにより、このような構成とすることができる。このような構成は、例えば、当接部材料を金型上に配置する際に又は配置した後に、金型上に図5に示すようにガイド部材を設け、当接部材料を硬化させることにより、形成することが出来る。つまり、ガイド部材の開口部の側壁に沿って当接部が形成されるため、ガイド部材の開口側壁の傾斜角度を調整することにより、当接面から接着面に向かって徐々に当接部の幅が大きくなる構成の電子写真装置用ブレードを得ることができる。

【0029】

上述のように、当接部の材料は、ブレード部材の材料と異なる材料を用いるが、例えば、ポリエステル樹脂、ポリウレタン樹脂、尿素樹脂、ポリカーボネート樹脂、メラミン樹脂、フェノール樹脂、ポリアミド樹脂、シリコーン樹脂、アクリル樹脂、フッ素樹脂等を単独であるいは2種以上を混合して用いることが出来る。ブレード部材との接着性を考慮すると、ブレード部材と同一の官能基を有する材料を用いることが好ましい。

【0030】

また、当接部の当接面の静摩擦係数はブレード部材の表面の静摩擦係数よりも小さいが、めくれ等の観点から、当接部の当接面の静摩擦係数は1.6以下であることが好ましく、1.5以下であることがより好ましい。

【0031】

当接部の短手方向断面の形状は、ブレード部材のゴム物性を損なうことがなければ良く、当接部の短手方向であって当接面に垂直な面による前記ブレード部材の断面において、前記当接部の面積をS1、支持部材との接合部を除く前記ブレード部材の面積と前記当接部との和をS2とし、前記当接部の微小硬度をH1、前記ブレード部材の微小硬度をH2とした場合、以下の式1を満たすことが好ましい。

【0032】

0.1≦(S1/S2)×(H1/H2)≦0.4 ・・・式1

【0033】

前記短手方向断面において、面積比(S1/S2)を小さくすることにより、当接部材料がブレード部材のゴム物性を損なうことを抑制し、感光体への均一な当接が容易となり、クリーニング不良の発生を防ぐことができる。また、当接部の微小硬度H1のブレード部材の微小硬度H2に対する微小硬度比(H1/H2)が大きい程、面積比(S1/S2)を小さくすることが好ましいため、面積比(S1/S2)、及び微小硬度比(H1/H2)の関係を規定した、(式1)の範囲が好ましい。

【0034】

面積S1,S2は、形状が略長方形の場合は、幅×厚さで算出することができる。また、形状が異形状の場合は、デジタルマイクロスコープ(VHX−900 キーエンス社製)を用い、種々の面積を算出するプログラムを用いて求めることができる。

【0035】

また、ブレード部材における支持部材との接合部を除いた表面幅とは、図2の矢印12に示す幅である。したがって、ブレード部材の断面が長方形の場合、S2は、ブレード部材の厚さとブレード部材の支持部材との接合部を除いた表面幅12から求められる面積と面積S1との和で算出される。

【0036】

微小硬度の測定は、ダイナミック超微小硬度計(DUH−W201S:島津製作所製)を用い、23℃の条件のもとで、115°三角すい圧子を用いて測定し、得られた測定値から(式2)より算出した。

【0037】

H=α×(P/D2) ・・・式2

(式中、Hは微小硬度、αは圧子形状による定数、Pは負荷力、Dは圧子が試料へ進入した測定値(押し込み深さ:μm)を示す。)

【0038】

なお、本発明中の測定においては上記圧子のαは3.8584であり、P=1.0mN、負荷速度0.028439mN/s、保持時間5secにて測定を行った。

【0039】

ブレード部材に用いる材料は、弾性体であれば特に限定されることはないが、耐摩耗性や耐永久変形性に優れていることから、熱硬化性ポリウレタンエラストマーが好ましい。熱硬化性ポリウレタンエラストマーは、主にポリイソシアネート化合物、高分子量ポリオール、二官能若しくは三官能などの低分子量ポリオールである鎖延長剤、及び触媒からなる。

【0040】

上記ポリイソシアネートとしては、例えば、4,4’−ジフェニルメタンジイソシアネート(MDI)、2,4−トリレンジイソシアネート(2,4−TDI)、2,6−トリレンジイソシアネート(2,6−TDI)、キシレンジイソシアネート(XDI)、1,5−ナフチレンジイソシアネート(1,5−NDI)、p−フェニレンジイソシアネート(PPDI)、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、4,4’−ジシクロヘキシルメタンジイソシアネート(水添MDI)、テトラメチルキシレンジイソシアネート(TMXDI)、カルボジイミド変性MDI、ポリメチレンフェニルポリイソシアネート(PAPI)等が挙げられる。これらの中でも、MDIを用いることが好ましい。

【0041】

上記高分子量ポリオールとしては、例えば、ポリエステルポリオール、ポリエーテルポリオール、カプロラクトンエステルポリオール、ポリカーボネートエステルポリオール、シリコーンポリオール等を挙げることができる。また、その数平均分子量は1500〜4000であることが好ましい。数平均分子量が1500以上であれば、得られるウレタンゴムの物性が良好であり、また、4000以下であれば、プレポリマーの粘度が適当でハンドリングが容易である。

【0042】

上記鎖延長剤としては、例えばグリコール類が挙げられる。グリコール類としては、例えば、エチレングリコール(EG)、ジエチレングリコール(DEG)、プロピレングリコール(PG)、ジプロピレングリコール(DPG)、1,4−ブタンジオール(1,4−BD)、1,6−ヘキサンジオール(1,6−HD)、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール、キシリレングリコール(テレフタリルアルコール)、トリエチレングリコール等が挙げられる。また、上記グリコール類の他に、多価アルコールを用いることができ、このような多価アルコールとしては、トリメチロールプロパン、グリセリン、ペンタエリスリトール、ソルビトール等が挙げられる。これらは単独でもしくは2種以上併せて用いることができる。

【0043】

上記触媒としては、一般に用いられるポリウレタン硬化用の触媒を用いることができ、例えば三級アミン触媒が挙げられる。三級アミン触媒としては、ジメチルエタノールアミンなどのアミノアルコール、トリエチルアミンなどのトリアルキルアミン、N,N,N’,N’−テトラメチル−1,3−ブタンジアミンなどのテトラアルキルジアミン、トリエチレンジアミン、ピペラジン系、トリアジン系などが例示できる。また、通常、ウレタンに用いられる金属触媒でもよく、ジブチル錫ジラウレートなどを例示することができる。

【0044】

また、上記触媒はイソシアヌレート化を促進するイソシアヌレート化触媒を含有していてもよい。イソシアヌレート化触媒は、その感温性により、硬化温度未満の混合室内での硬化反応を抑制し、金型に注入後、硬化温度になってから、硬化反応を一気に進行させることができる。このため、混合室内での硬化反応の進行のばらつきを抑制し、その結果、成型後のブレードの硬度ばらつきを抑制することができる。

【0045】

イソシアヌレート化触媒としては、例えば以下のものを挙げることができる。N−エチルピペリジン、N,N′−ジメチルピペラジン、N−エチルモルフォリン等の三級アミン。テトラメチルアンモニウム、テトラエチルアンモニウム、テトラブチルアンモニウム等のテトラアルキルアンモニウムのハイドロオキサイドや有機弱酸塩。トリメチルヒドロキシプロピルアンモニウム、トリエチルヒドロキシプロピルアンモニウム等のヒドロキシアルキルアンモニウムのハイドロオキサイドや有機弱酸塩。酢酸、プロピオン酸、酪酸、カプロン酸、カプリン酸、吉草酸、オクチル酸、ミリスチン酸、ナフテン酸等のカルボン酸のアルカリ金属塩。これらは単独でもしくは2種以上併せて用いることができる。これらのうち、ブレードの成型後にブルームして他の部材の汚染が少ないカルボン酸の金属塩が好ましい。

【0046】

上記原料には、必要に応じて、触媒、顔料、可塑剤、防水剤、酸化防止剤、紫外線吸収剤、光安定剤等の添加剤を配合することができる。

【0047】

ブレード部材は、上記材料を用い、例えばプレポリマー法、セミワンショット法に準じて製造できる。

【0048】

本発明に係る電子写真装置用ブレードは、複写機、レーザービームプリンタ、エルイーディープリンタ(LEDプリンタ)、電子写真製版システムなどの電子写真技術を応用した電子写真装置のクリーニングブレード、現像ブレード等として用いることができる。また、本発明に係る電子写真装置用ブレードは、上記ポリウレタン原料組成物を用いて製造されたポリウレタンエラストマーから形成されたブレード部材と、支持部材とが接合された構成を有していることが好ましい。支持部材およびブレード部材等の形状は、特に限定されず、使用目的に適した形状とすればよい。

【0049】

本実施形態に係る電子写真装置用ブレードは、例えば以下の方法により作製することができる。まず、上型と下型から構成される例えばクリーニングブレード用の金型を用意する。次に、当接面を形成する上型の鏡面部分の一部に、長手方向に直線状に当接部材料を配置する。次いで、所定の粗さ形状を有する板部材を当接部材料に押し付け、硬化させた後、板部材を取り除く。次いで、金型内に支持部材を配置した後、ブレード部材として上記ポリウレタン原料組成物をキャビティに注入し、加熱して硬化させることにより、板状のブレード部材と支持部材とが一体化したクリーニングブレードを得ることができる。また、上記方法において金型内に支持部材を配置せずにシート状のブレード部材を作製し、接着剤を塗布または貼着した支持部材の上にブレード部材の接着部を重ね合わせ加熱加圧して接着する方法を採用することもできる。

【0050】

また、支持部材を構成する材料についても、特に限定されず、金属、樹脂、より具体的には、鋼板、ステンレス鋼板、亜鉛メッキクロメート皮膜鋼板、クロムフリー鋼板等の金属材料、6−ナイロン、6,6−ナイロン等の樹脂材料から作製することができる。支持部材とブレード部材との接合方法は、特に限定されず、公知の方法のなかから適したものを選択すればよい。具体的には、例えば、フェノール樹脂等の接着剤を用いて接着する方法等を挙げることができる。

【0051】

(実施例)

以下に実施例を挙げて本発明を説明するが、本発明はこれら実施例により何ら限定されるものではない。

【0052】

<実施例1>

(1)当接部の形成

上型と下型から構成されるクリーニングブレード用の金型を用意し、当接面を形成する上型の鏡面部分の一部に、幅2mm、高さ1mmで長手方向に直線状に下記に示す当接部材料1を、短手方向の所定位置に配置した。ここで所定位置とは、後工程の切断後に、当接部の表面幅及び内部幅が1.7mmとなる位置である。つまり、支持部材の短手方向の基準からの切断長さをA(mm)とした場合に、当接部の短手方向の形成位置が、(A−1.7)(mm)から(A+0.3)(mm)の範囲の2mm幅であり、切断長さA(mm)で切断した後の当接幅及び内部幅が1.7mm、切断により取り除かれた当接幅及び内部幅が0.3(mm)となる位置である。その後、中心線平均粗さが0.6μmの面を有するフッ素樹脂製の板部材を金型との隙間が0.8mmとなるように押し当て、130℃で2分間硬化反応させ、板部材を取り外した。

【0053】

(当接部材料1)

4,4’−ジフェニルメタンジイソシアネート296.6g、数平均分子量2000のブチレンアジペートポリエステルポリオール703.4gを80℃で3時間反応させ、NCO%が7.0%のプレポリマーを得た。これに1,4−ブタンジオール53.9g、トリメチロールプロパン13.5gに、カオーライザーNo.25(花王株式会社製)0.27gを加えた硬化剤を混合した。

【0054】

(2)ブレード部材の形成

支持部材の一端側片端部にフェノール系接着剤を塗布した支持部材を準備した。あらかじめ(1)にて上型に当接部を形成したクリーニングブレード用成形型(当接部とブレード部材を合わせた厚さが2.0mm)を準備し、金型のブレード部形成用のキャビティ内に支持部材の一端側片端部を突出した状態で配置した。なお、金型と支持部材の位置関係は、後工程での切断後に、支持部材との接合部を除いたブレード部材の表面幅が3mmとなるように配置した。その後、下記に示すブレード部材材料を注入し、1分間、130℃で硬化反応させた後に、硬化物を脱型した。

【0055】

(ブレード部材材料)

4,4’−ジフェニルメタンジイソシアネート334.7g、数平均分子量2500のブチレンアジペートポリエステルポリオール665.3gを80℃で3時間反応させ、NCO%が9.0%のプレポリマーを得た。これに数平均分子量1000のヘキシレンアジペートポリエステルポリオール154.0g、1,4−ブタンジオール26.7g、トリメチロールプロパン21.9gに、DABCO P15(酢酸カリウムのエチレングリコール溶液、エアープロダクツジャパン社製)0.08g、カオーライザーNo.25(花王株式会社製)0.34gを加えた硬化剤を混合した。

【0056】

(3)クリーニングブレードの作製

得られた硬化物について、当接部のエッジを出すために長手方向に切断を行い、支持部材との接合部を除いたブレード部材の表面幅が3mmとなるクリーニングブレードを作製した。

【0057】

<実施例2>

(1)当接部の形成時に、中心線平均粗さRaが5.5μmの平面を有するフッ素樹脂製の板部材を用いた以外は実施例1と同様にしてクリーニングブレードを作製した。

【0058】

<実施例3>

(1)当接部の形成時に、中心線平均粗さRaが12μmの平面を有するフッ素樹脂製の板部材を用いた以外は実施例1と同様にしてクリーニングブレードを作製した。

【0059】

<実施例4>

(1)当接部の形成時に、当接部の短手方向において当接面の幅(表面幅)が1.7mm、接着面の幅(内部幅)が2.0mmとなるような、フッ素樹脂製のガイド部材を設置した後に、当接部材料1を注入した以外は実施例2と同様にしてクリーニングブレードを作製した。

【0060】

<実施例5>

当接部の材料として、下記に示す当接部材料2を用い、当接面を形成する上型の鏡面部分の一部に、幅2mm、高さ0.1mmで長手方向に直線状に塗布した後以外は実施例2と同様にしてクリーニングブレードを作製した。

【0061】

(当接部材料2)

アクリルウレタン樹脂ウタナール(大橋化学工業社製)主剤100g、硬化剤25gを混合した。

【0062】

<実施例6>

当接部の材料として、下記に示す当接部材料3を用い、短手方向の位置として、後工程での切断後に当接部の表面幅及び内部幅が1.0mmとなるように配置し、硬化時間を130℃30分とした以外は実施例2と同様にしてクリーニングブレードを作製した。

【0063】

(当接部材料3)

変性シリコーンオイル(X−22−160AS,水酸基価112 信越化学社製)の両末端の水酸基を定法によりアジピン酸と反応させ、さらに同様にして、エチレングリコールと反応させ、両末端に水酸基を有する水酸基価87.6のポリエステルポリオールを合成する。次いで、4,4’−ジフェニルメタンジイソシアネート340.0g、上記ポリエステルポリオール660.0gを80℃で3時間反応させ、NCO%が6.2%のプレポリマーを得た。これに1,4−ブタンジオール39.0g、トリメチロールプロパン21.0gに、カオーライザーNo.25(花王株式会社製)0.27gを加えた硬化剤を混合した。

【0064】

<実施例7>

当接部材料の短手方向の位置として、後工程での切断後に当接部の表面幅及び内部幅が0.5mmとなるように配置し、当接部の形成時に、フッ素樹脂製の板部材を金型との隙間が0.6mmとなるように押し当てた以外は実施例2と同様にしてクリーニングブレードを作製した。

【0065】

<実施例8>

当接部材料の短手方向の位置として、後工程での切断後に当接部の表面幅及び内部幅が1.0mmとなるように配置し、当接部の形成時に、フッ素樹脂製の板部材を金型との隙間が0.6mmとなるように押し当てた以外は実施例6と同様にしてクリーニングブレードを作製した。

【0066】

<比較例1>

当接部の形成時に、フッ素樹脂製の板部材を押し当てずに硬化反応を行なった以外は実施例1と同様にしてクリーニングブレードを作製した。

【0067】

<比較例2>

当接部の形成時に、中心線平均粗さRaが22μmの平面を有するフッ素樹脂製の板部材を用いた以外は実施例1と同様にしてクリーニングブレードを作製した。

【0068】

<比較例3>

当接部の材料として、下記に示す当接部材料4を用いた以外は実施例1と同様にしてクリーニングブレードを作製した。

【0069】

(当接部材料4)

4,4’−ジフェニルメタンジイソシアネート296.6g、数平均分子量2000のエチレンアジペートポリエステルポリオール703.4gを80℃で3時間反応させ、NCO%が7.0%のプレポリマーを得た。これに1,4−ブタンジオール43.8g、トリメチロールプロパン23.6gに、カオーライザーNo.25(花王株式会社製)0.27gを加えた硬化剤を混合した。

【0070】

<接合面粗さの測定>

当接部材料については、クリーニングブレード作製以外に、接合面の中心線平均粗さRa測定用にテスト品を作製し、中心線平均粗さRaの測定に用いた。測定は、表面粗さ測定器(サーフコーダSE3500 小坂研究所社製)を用い、JIS B 0601(1994)に準じて、測定速度0.1mm/秒、測定長さ2.5mm、カットオフ0.8mmにて行った。なお、接合面の中心線平均粗さRaは以下の方法で求めることもできる。まず、作製したクリーニングブレードを当接部の短手方向であって当接面に垂直な面にて切断する。次に、デジタルマイクロスコープ(VHX−900 キーエンス社製)とズームレンズ(VH−Z20R キーエンス社製)を用い、対物倍率1000倍にて接合面を観察し、粗さプロファイルを抽出する。

【0071】

<静摩擦係数の測定>

作製したクリーニングブレードの、当接部とブレード部材それぞれの表面の静摩擦係数は、HEIDON表面性試験機(Type14FW 新東科学社製)を用いて測定した。測定は、0.1kgの荷重を加えた直径10mmのステンレス製ボール圧子を接触させ、ボール圧子を50mm/分で移動させて測定した。

【0072】

<微小硬度の測定>

作製したクリーニングブレードにおける当接部とブレード部材それぞれの表面の微小硬度の測定は、ダイナミック超微小硬度計(DUH−W201S:島津製作所製)を用い、23℃の条件のもとで、115°三角すい圧子を用いて測定した。得られた測定値から(式2)より微小硬度Hを算出した。

H=α×(P/D2) ・・・式2

(式中、αは圧子形状による定数、Pは負荷力、Dは圧子が試料へ進入した測定値(押し込み深さ:μm)を示す。)

【0073】

なお、本発明中の測定においては上記圧子のαは3.8584であり、P=1.0mN、負荷速度0.028439mN/s、保持時間5secにて測定を行った。

【0074】

<断面形状の測定>

作製したクリーニングブレードを当接部の短手方向であって当接面に垂直な面にて切断し、当接部の断面形状をデジタルマイクロスコープとズームレンズを用い、対物倍率100倍にて観察し、当接部の厚さ、表面幅、内部幅を測定した。そして、当接部の断面の面積S1を算出した。なお、デジタルマイクロスコープは商品名「VHX−900」(キーエンス社製)、ズームレンズは商品名「VH−Z20R」(キーエンス社製)を用いた。

【0075】

<実機評価>

作製したクリーニングブレードをImageRUNNER6000(キヤノン製)に組み込み、低温低湿環境(15℃/10%RH)にて、初期ベタ白画像(印字なし)を出力し、クリーニング不良による縦スジの発生を評価した。その後、50万枚の印字テストを行い、当接部の剥離の有無を観察した。また、初期のブレードめくれの評価については、クリーニングブレードの感光体への侵入量を、通常設定、+0.2mm設定、+0.4mm設定にて組み込み、ブレードめくれの有無を評価した。

【0076】

結果を表1に示す。なお、表1におけるブレード部材断面の項目の面積S2は当接部の面積S1とブレード部材の面積の和を示す。

【0077】

【表1】

【0078】

実施例1〜8では、耐久後のはがれ、ブレードめくれ、クリーニング不良は実用上問題なく、特に実施例5,6,8についてはブレード侵入量を大きくしてもブレードめくれは発生しなかった。また、実施例5,7,8については、クリーニング不良が全く発生しなかった。これに対し、比較例1については、当接部の接着面の粗さが小さい事によるはがれが発生した。また、比較例2については、接着面の粗さが大きすぎることにより当接圧が不均一となり、クリーニング不良が発生した。また、比較例3については、当接面の静摩擦係数が大きいことによりブレードめくれが発生した。

【産業上の利用可能性】

【0079】

本発明に係る電子写真装置用ブレードは、複写機、レーザービームプリンタ、エルイーディープリンタ(LEDプリンタ)、電子写真製版システムなどの電子写真技術を応用した電子写真装置のクリーニングブレード、現像ブレード等として用いられる。

【符号の説明】

【0080】

1 支持部材

2 ブレード部材

3 当接部

4 切断位置

5 クリーニングブレード用金型の上型

6 粗し形状を有する押付け用の板部材

7 ガイド部材

8 当接部の厚さ

9 ブレード部材を含めた全体の厚さ

10 当接部の表面幅

11 当接部の内部幅

12 ブレード部材における支持部材との接合部を除いた表面幅

【特許請求の範囲】

【請求項1】

相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードであって、

前記当接部は前記ブレード部材とは異なる材料からなり、前記当接部の当接面は前記ブレード部材の表面よりも静摩擦係数が小さく、

前記当接部の前記ブレード部材と接する接着面は、中心線平均粗さRaが0.5〜10.0μmであることを特徴とする電子写真装置用ブレード。

【請求項2】

前記当接部は、その当接面が前記ブレード部材と同一面上に露出し、前記ブレード部材に埋没されるように形成されている請求項1に記載の電子写真装置用ブレード。

【請求項3】

前記当接部の短手方向であって当接面に垂直な面における断面において、前記当接部の当接面の幅よりも前記当接部の内部の幅の方が広い請求項1又は2に記載の電子写真装置用ブレード。

【請求項4】

前記断面において、当接面から接着面に向かって前記当接部の幅が大きくなる請求項3に記載の電子写真装置用ブレード。

【請求項5】

前記当接部の当接面における静摩擦係数が1.5以下である請求項1乃至4のいずれかに記載の電子写真装置用ブレード。

【請求項6】

前記当接部の短手方向であって当接面に垂直な面による前記ブレード部材の断面において、前記当接部の面積をS1、前記支持部材との接合部を除く前記ブレード部材の面積と前記当接部との和をS2とし、前記当接部の微小硬度をH1、前記ブレード部材の微小硬度をH2とした場合、以下の式1を満たす請求項1乃至5のいずれかに記載の電子写真装置用ブレード。

0.1≦(S1/S2)×(H1/H2)≦0.4 ・・・式1

【請求項7】

相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードの製造方法であって、

(1)前記ブレード部材を成形する金型の内部表面に前記当接部の材料を配置する工程と、

(2)前記当接部の材料をその表面の中心線平均粗さRaが0.5〜10.0μmとなるように形成して硬化させる工程と、

(3)前記ブレード部材の材料を前記金型内に注入し、熱硬化させる工程と、

を含むことを特徴とする電子写真装置用ブレードの製造方法。

【請求項8】

前記工程(2)は、前記当接部の材料に中心線平均粗さRaが0.5〜10.0μmの板部材を押し付けた状態で熱硬化させる工程である請求項7に記載の電子写真装置用ブレード。

【請求項1】

相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードであって、

前記当接部は前記ブレード部材とは異なる材料からなり、前記当接部の当接面は前記ブレード部材の表面よりも静摩擦係数が小さく、

前記当接部の前記ブレード部材と接する接着面は、中心線平均粗さRaが0.5〜10.0μmであることを特徴とする電子写真装置用ブレード。

【請求項2】

前記当接部は、その当接面が前記ブレード部材と同一面上に露出し、前記ブレード部材に埋没されるように形成されている請求項1に記載の電子写真装置用ブレード。

【請求項3】

前記当接部の短手方向であって当接面に垂直な面における断面において、前記当接部の当接面の幅よりも前記当接部の内部の幅の方が広い請求項1又は2に記載の電子写真装置用ブレード。

【請求項4】

前記断面において、当接面から接着面に向かって前記当接部の幅が大きくなる請求項3に記載の電子写真装置用ブレード。

【請求項5】

前記当接部の当接面における静摩擦係数が1.5以下である請求項1乃至4のいずれかに記載の電子写真装置用ブレード。

【請求項6】

前記当接部の短手方向であって当接面に垂直な面による前記ブレード部材の断面において、前記当接部の面積をS1、前記支持部材との接合部を除く前記ブレード部材の面積と前記当接部との和をS2とし、前記当接部の微小硬度をH1、前記ブレード部材の微小硬度をH2とした場合、以下の式1を満たす請求項1乃至5のいずれかに記載の電子写真装置用ブレード。

0.1≦(S1/S2)×(H1/H2)≦0.4 ・・・式1

【請求項7】

相手部材と当接する当接部を有するブレード部材と、該ブレード部材を保持する支持部材と、を有する電子写真装置用ブレードの製造方法であって、

(1)前記ブレード部材を成形する金型の内部表面に前記当接部の材料を配置する工程と、

(2)前記当接部の材料をその表面の中心線平均粗さRaが0.5〜10.0μmとなるように形成して硬化させる工程と、

(3)前記ブレード部材の材料を前記金型内に注入し、熱硬化させる工程と、

を含むことを特徴とする電子写真装置用ブレードの製造方法。

【請求項8】

前記工程(2)は、前記当接部の材料に中心線平均粗さRaが0.5〜10.0μmの板部材を押し付けた状態で熱硬化させる工程である請求項7に記載の電子写真装置用ブレード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−227444(P2011−227444A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−260124(P2010−260124)

【出願日】平成22年11月22日(2010.11.22)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]