電子装置およびその製造方法ならびに弾性波装置

【課題】寄生容量を小さく、電気特性の安定性が高い電子装置およびその製造方法ならびに上記電子装置を含む弾性波装置を提供する。

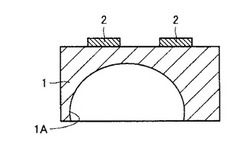

【解決手段】電子装置は、誘電体からなる基板1と、基板1の上面に形成された配線部2とを備える。配線部2の下方またはその近傍に位置する基板1に、基板1の下面側から上面の近傍に至る段差部1Aが形成されている。

【解決手段】電子装置は、誘電体からなる基板1と、基板1の上面に形成された配線部2とを備える。配線部2の下方またはその近傍に位置する基板1に、基板1の下面側から上面の近傍に至る段差部1Aが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子装置およびその製造方法ならびに弾性波装置に関し、特に、誘電体基板上に配線部が形成される電子装置およびその製造方法ならびに上記電子装置を含む弾性波装置に関する。

【背景技術】

【0002】

特開2004−96677号公報(特許文献1)では、櫛形電極(12)が形成された圧電基板(2)と、圧電基板(2)よりも熱膨張率が低いシリコン基板(1)とを直接接合で結合することにより、温度安定性に優れた弾性表面波装置が得られると記載されている。また、特許文献1では、櫛歯形電極と圧電基板とで形成される共振器下の領域にキャビティを形成することにより、フィルタ特性の劣化が生じないとされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−96677号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の発明では、寄生容量を低減することも配慮されているが(当該文献の段落[0054]等参照)、その発明の主目的は、温度安定性を改善することにある(同段落[0015]等参照)。

【0005】

特許文献1に記載の発明のように、温度特性の改善を主目的として電子装置を作成する場合、配線部(特許文献1では「櫛歯形電極(12)」)が形成される誘電体基板(同「圧電基板(2)」)を薄くし、支持基板(同「シリコン基板(1)」)として温度係数が小さい基板を貼り合わせ、これを誘電体基板よりも厚くする必要があった。これにより、不要な信号が発生したり、膨張差によって基板が反り、配線間の距離が変動するなど、電気特性の安定性が低下するという課題があった。

【0006】

本発明は、上記のような問題に鑑みてなされたものであり、本発明の目的は、寄生容量を小さく、電気特性の安定性が高い電子装置およびその製造方法ならびに上記電子装置を含む弾性波装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る電子装置は、互いに対向する第1主面と第2主面とを有する誘電体基板と、第1主面上に形成された配線部とを備え、配線部の下方またはその近傍に位置する誘電体基板に、第2主面側から第1主面の近傍に至る段差部が形成されている。

【0008】

本明細書において、「段差部」とは、第2主面側に開口する「凹部」であってもよいし、第1主面側にも第2主面側にも開口しない、誘電体基板内の「空洞」であってもよい。また、「凹部」ないし「空洞」の形状は任意に変更可能である。

【0009】

1つの実施態様では、上記電子装置において、上記電子装置を個片化するため所定の分割領域で切断され、第1主面に垂直な方向に延びる側面は、誘電体基板のみによって構成することができる。

【0010】

1つの実施態様では、上記電子装置において、段差部は、配線部の下方またはその近傍に位置する誘電体基板の厚みを相対的に小さくするように形成することができる。

【0011】

1つの実施態様では、上記電子装置において、段差部は、第2主面上に開口部を有するように形成することができる。

【0012】

1つの実施態様では、上記電子装置において、段差部は、第1主面に沿う方向に互いに距離を離して複数形成することができる。

【0013】

1つの実施態様では、上記電子装置において、段差部は、第2主面上でひだ状に形成することができる。

【0014】

1つの実施態様では、上記電子装置は、段差部に充填され、誘電体基板よりも熱伝導率の高い充填部材を備えることができる。

【0015】

1つの実施態様では、上記電子装置は、段差部に充填され、誘電体基板よりも誘電率の低い充填部材を備えることができる。

【0016】

本発明に係る弾性波装置は、上述した電子装置を含む弾性波装置であって、誘電体基板は圧電体基板を含み、配線部はインターディジタルトランスデューサ電極を含み、段差部は、インターディジタルトランスデューサ電極の下方またはその近傍に形成することができる。

【0017】

1つの実施態様では、上記弾性波装置において、段差部の底面は曲面状に形成することができる。

【0018】

1つの実施態様では、上記弾性波装置において、誘電体基板の第1主面におけるインターディジタルトランスデューサ電極が形成される部分は、平面状に形成することができる。

【0019】

本発明に係る電子装置の製造方法は、互いに対向する第1主面と第2主面とを有する誘電体基板を準備する工程と、第1主面上に配線部を形成する工程と、配線部の下方またはその近傍に位置する誘電体基板に、第2主面側から第1主面の近傍に至る段差部を形成する工程とを備える。

【0020】

1つの実施態様では、上記電子装置の製造方法は、誘電体基板の第2主面上に誘電体基板よりも薄い他の基板を重ねる工程と、誘電体基板を分割領域に沿って切断して個片化する工程とを備え、切断する工程において、誘電体基板の切断量は、他の基板の切断量よりも大きいことが好ましい。

【0021】

1つの実施態様では、上記電子装置の製造方法は、誘電体基板を分割領域に沿って切断して個片化する工程を備え、切断する工程において、誘電体基板のみを切断することが好ましい。

【発明の効果】

【0022】

本発明によれば、電子装置の電気特性の安定性を高く保ちながら、当該電子装置における寄生容量を小さくすることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1に係る電子装置を示す断面図である。

【図2】本発明の実施の形態1に係る電子装置の変形例を示す断面図である。

【図3】図2に示す変形例の効果を説明するための図である。

【図4】本発明の実施の形態2に係る電子装置を示す断面図である。

【図5】本発明の実施の形態2に係る電子装置の変形例を示す断面図である。

【図6】本発明の実施の形態3に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図7】本発明の実施の形態4に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図8】本発明の実施の形態4に係る電子装置の変形例を示す図であり、(a)が断面図、(b)が平面図である。

【図9】本発明の実施の形態5に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図10】本発明の実施の形態6に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図11】本発明の実施の形態7に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図12】電子装置を実装基板に搭載した状態を示す図である。

【発明を実施するための形態】

【0024】

以下に、本発明の実施の形態について説明する。なお、同一または相当する部分に同一の参照符号を付し、その説明を繰返さない場合がある。

【0025】

なお、以下に説明する実施の形態において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。また、以下の実施の形態において、各々の構成要素は、特に記載がある場合を除き、本発明にとって必ずしも必須のものではない。

【0026】

(実施の形態1)

図1は、実施の形態1に係る電子装置を示す断面図である。図1に示すように、本実施の形態に係る電子装置は、誘電体からなる基板1と、配線部2とを備える。

【0027】

本実施の形態に係る電子装置は、典型的には、無線通信装置における分波器(デュプレクサなど)やフィルタに含まれる弾性表面波装置である。ただし、本発明の「電子装置」はこれに限定されるものではない。

【0028】

上記電子装置の一例(弾性表面波装置)において、基板1は、タンタル酸リチウム(LiTaO3:LT)やニオブ酸リチウム(LiNbO3:LN)などからなる圧電基板を含む。配線部2は、たとえばAlなどを含む一対の櫛歯形電極を互いに間挿してなるインターディジタルトランスデューサ(IDT)電極である。

【0029】

基板1は、互いに対向する上面(第1主面)と下面(第2主面)とを有する。配線部2は、基板1の上面上に形成されている。基板1の上面は、平面状に形成される。すなわち、基板1における配線部2が形成される部分は、平面状に形成される。

【0030】

基板1は、基板1の下面側から上面の近傍に至る段差部1Aを有する。段差部1Aは、基板1の下面側に開口する凹部である。換言すると、段差部1Aは、配線部2の下方またはその近傍に位置する基板1の厚みを相対的に小さくするように形成される。段差部1Aの底面は曲面状に形成されている。段差部1Aは、配線部2の下方および配線部2の近傍に位置する基板1に形成されている。

【0031】

ただし、本発明の「段差部」は、図1に示すような「凹部」に限定されるものではなく、たとえば基板1の内部に設けられた「空洞」も「段差部」に含まれる。

【0032】

図1の例では、基板1は、単体の誘電体基板からなる。ただし、基板1にその他の基板を貼り合わせる場合もある(ただし、この場合、「その他の基板」は基板1よりも薄い。)。

【0033】

電子装置は、所定の分割領域に沿って基板1を切断することにより個片化されている。上述のとおり、基板1は、単体の誘電体基板からなるため、電子装置を個片化するための切断面は、誘電体基板のみによって構成されている。

【0034】

図1に示す電子装置によれば、配線部2の下方またはその近傍に位置する基板1に段差部1Aを設けることにより、電子装置における寄生容量を小さくすることができる。より具体的に言えば、たとえば基板1(圧電基板)と配線部2(IDT電極)との間、および、配線部2における入出力端子間で発生する寄生容量を小さくすることができる。

【0035】

たとえば、圧電基板とIDT電極との間の寄生容量を小さくすることで、IDT電極の容量結合が小さくなり、周波数帯域を広くすることができる。また、入出力端子間で発生する寄生容量を小さくすることで、入出力間のアイソレーション特性を向上させることができる。

【0036】

複数の電子装置が形成された集合基板を切断して個片の電子装置を得るとき、基板の切断箇所において異なる基板が接合されていると、切断時に基板が割れたり、配線部の断線が発生することが懸念される。

【0037】

これに対し、図1に示す電子装置によれば、切断面である基板1の側面に、単体の誘電体基板のみが配置されているため、基板の側面に接合面がなく、応力差、熱膨張差などによる接合部での基板の割れや配線部の断線の発生が抑制される。この結果、電気特性が安定し、信頼性が高く、かつ、加工時間が短い電子装置を提供できる。

【0038】

特に、基板1が圧電基板であるとき、その材料は、へき開を有するため、割れやすい傾向にある。一方、寄生容量を小さくするために、圧電基板を均一に薄く形成すると、製造工程において、割れを防止しながら圧電基板の搬送、加工を行なうことが難しくなる。他方、圧電基板の強度を高めるために、その厚みを大きくすると、寄生容量が大きくなる。図1に示す電子装置では、基板の強度の向上と寄生容量の低減とを両立することが可能である。

【0039】

図1に示す電子装置によれば、さらに、段差部1Aが基板1の下面側に開口するため、配線部2からの熱を開口部から放出することが可能である。

【0040】

図1に示す電子装置によれば、さらに、段差部1Aの底面が平面ではない、具体的には曲面状に形成されているため、段差部1Aの底面でバルク波が底面に入射する角度が変動するため、バルク波が錯乱して反射する。したがって、段差部1Aの底面を粗面化しなくても、バルク波によるスプリアス信号を低減することができる。段差部1Aの底面を粗面化する工程を省略することで、加工時間を短縮することができる。

【0041】

図1に示す電子装置によれば、さらに、基板1の上面が平面状に形成されている(段差がない)ため、たとえば電子装置が弾性波装置である場合に、基板1の表面における弾性波の反射が少ない。また、配線部2を形成しやすいという効果もある。

【0042】

図2は、図1に示す電子装置の変形例を示す断面図である。図2に示す変形例では、段差部1Aに充填部材3Aが充填されている。

【0043】

1つの例では、充填部材3Aは、基板1よりも熱伝導率が高い。この例の利点は、次のとおりである。

【0044】

図3(a)に示すように、段差部1Aも充填部材3Aもない場合、配線部2からの発熱は、基板1を介して電子装置の外部に放熱される。これに対し、図3(b)に示すように、段差部1Aに充填部材3Aを充填した場合、配線部2からの発熱は、基板1よりも熱伝導率が高い充填部材3Aを介して電子装置の外部に放熱される。このように、図2に示す変形例によれば、放熱効率をさらに向上させることが可能である。

【0045】

他の例では、充填部材3Aは、基板1よりも誘電率が低い。これにより、基板1の強度を高めながら寄生容量を抑制することが可能である。

【0046】

(実施の形態2)

図4は、実施の形態2に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1に係る電子装置の変形例であって、図4に示すように、上述の段差部1Aに代えて段差部1Bを形成している点が異なる。

【0047】

段差部1Bは、基板1の上面に沿う方向に互いに距離を離して複数形成されている。また、異なる観点では、段差部1Bは、基板1の下面上でひだ状に形成されている。複数の段差部またはひだ状の段差部を形成することで表面積が増加して、放熱効率が高くなる。なお、充填部材にひだ状の段差部を形成してもよい。

【0048】

図5は、図4に示す電子装置の変形例を示す断面図である。図5の例では、複数の段差部1Bに充填部材3Bが充填されている。充填部材3Bは、1つの例では、基板1よりも熱伝導率が高く、他の例では、基板1よりも誘電率が低い。

【0049】

本実施の形態に係る電子装置によっても、実施の形態1と同様の効果を奏する。

(実施の形態3)

図6は、実施の形態3に係る電子装置の変形例を示す断面図である。本実施の形態に係る電子装置は、実施の形態1,2に係る電子装置の変形例であって、図6に示すように、配線部2がIDT電極2Aおよび配線電極2Bを有し、励振によって熱およびバルク波を発生するIDT電極2Aの下方に段差部1Cを形成している点を特徴とする。

【0050】

本実施の形態に係る電子装置によっても、実施の形態1,2と同様の効果を奏する。

(実施の形態4)

図7は、実施の形態4に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1〜3(特に実施の形態3)に係る電子装置の変形例であって、図7に示すように、実施の形態3の段差部1Cに代えて2つの段差部1Dを形成している点を特徴とする。

【0051】

図8は、図7に示す電子装置の変形例を示す断面図である。図8の例では、複数の段差部1Dに充填部材3Dが充填されている。充填部材3Dは、1つの例では、基板1よりも熱伝導率が高く、他の例では、基板1よりも誘電率が低い。

【0052】

本実施の形態に係る電子装置によっても、実施の形態1〜3と同様の効果を奏する。

(実施の形態5)

図9は、実施の形態5に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1〜4(特に実施の形態3,4)に係る電子装置の変形例であって、図9に示すように、実施の形態3,4の段差部1C,1Dに代えて3つの段差部1Eを形成している点を特徴とする。

【0053】

本実施の形態に係る電子装置によっても、実施の形態1〜4と同様の効果を奏する。

(実施の形態6)

図10は、実施の形態6に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1〜5(特に実施の形態3〜5)に係る電子装置の変形例であって、図10に示すように、実施の形態3〜5の段差部1C〜1Eに代えて、底面が曲面形状を有する段差部1Fを形成している点を特徴とする。

【0054】

本実施の形態に係る電子装置によっても、実施の形態1〜5と同様の効果を奏する。

(実施の形態7)

図11は、実施の形態7に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1〜6(特に実施の形態3〜6)に係る電子装置の変形例であって、図11に示すように、第1基板11と第2基板12とから基板1を構成している点を特徴としている。

【0055】

第1基板11は、誘電体からなる。第2基板12は、任意の材料から構成される。段差部1Gは、第2基板12の下面から第1基板11の上面近傍に至るように形成されている。個片化の際の切断面である基板1の側面は、第1基板11のみから構成されている。

【0056】

本実施の形態に係る電子装置によっても、実施の形態1〜6と同様の効果を奏する。

(実装基板に搭載した状態)

次に、図12を用いて、電子装置を実装基板に搭載した状態について説明する。

【0057】

図12(a)は、従来の電子装置を実装基板4に搭載した状態を示す。図12(a)を参照して、タンタル酸リチウムを含む基板1上に、IDT電極等の配線部2が形成された後、バンプ5によって、基板1と実装基板4とが接合される。その後、樹脂6によって基板1の周囲を封止し、個片サイズにカットする。

【0058】

図12(b)は、本発明に係る電子装置を実装基板4に搭載した状態の一例を示す。図12(b)を参照して、図12(a)の例と異なる点は、まず、配線部2がない裏面側において、基板1が一部削除されていることである。なお、基板1の削除の方法は、サンドブラストやダイシングによるハーフカットなど、物理的なものであってもよいし、化学的なものであってもよい。

【0059】

図12(b)の例では、樹脂6によって封止した際に、基板1が削除された部分(段差部1H)にも樹脂6が入り込んで充填部材3Hを構成する。タンタル酸リチウムを含む基板1よりも誘電率が小さい樹脂6によって充填部材3Hを形成することによって、基板1を削除して充電部材3Hに置換された部分の誘電率が低下する。

【0060】

図12(c)は、本発明に係る電子装置を実装基板4に搭載した状態の他の例を示す。図12(c)に示すように、封止された基板1の周囲部に金属を含む導電性樹脂などからなるカバー電極7を形成する場合は、基板1が削除された部分(段差部1I)にもカバー電極7が入り込んで充填部材3Iを構成する。カバー電極7は、基板1よりも熱伝導率が高く、熱伝導率が高いカバー電極7が入ることによって、放熱性が改善される。

【0061】

以上、本発明の実施の形態について説明したが、今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0062】

1 基板、1A,1B,1C,1D,1E,1F,1G,1H,1I 段差部、2 配線部、2A 櫛歯形電極(IDT電極)、2B 配線電極、3A,3B,3D,3H,3I 充填部材、4 実装基板、5 バンプ、6 封止樹脂、7 カバー、11 第1基板、12 第2基板。

【技術分野】

【0001】

本発明は、電子装置およびその製造方法ならびに弾性波装置に関し、特に、誘電体基板上に配線部が形成される電子装置およびその製造方法ならびに上記電子装置を含む弾性波装置に関する。

【背景技術】

【0002】

特開2004−96677号公報(特許文献1)では、櫛形電極(12)が形成された圧電基板(2)と、圧電基板(2)よりも熱膨張率が低いシリコン基板(1)とを直接接合で結合することにより、温度安定性に優れた弾性表面波装置が得られると記載されている。また、特許文献1では、櫛歯形電極と圧電基板とで形成される共振器下の領域にキャビティを形成することにより、フィルタ特性の劣化が生じないとされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−96677号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の発明では、寄生容量を低減することも配慮されているが(当該文献の段落[0054]等参照)、その発明の主目的は、温度安定性を改善することにある(同段落[0015]等参照)。

【0005】

特許文献1に記載の発明のように、温度特性の改善を主目的として電子装置を作成する場合、配線部(特許文献1では「櫛歯形電極(12)」)が形成される誘電体基板(同「圧電基板(2)」)を薄くし、支持基板(同「シリコン基板(1)」)として温度係数が小さい基板を貼り合わせ、これを誘電体基板よりも厚くする必要があった。これにより、不要な信号が発生したり、膨張差によって基板が反り、配線間の距離が変動するなど、電気特性の安定性が低下するという課題があった。

【0006】

本発明は、上記のような問題に鑑みてなされたものであり、本発明の目的は、寄生容量を小さく、電気特性の安定性が高い電子装置およびその製造方法ならびに上記電子装置を含む弾性波装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る電子装置は、互いに対向する第1主面と第2主面とを有する誘電体基板と、第1主面上に形成された配線部とを備え、配線部の下方またはその近傍に位置する誘電体基板に、第2主面側から第1主面の近傍に至る段差部が形成されている。

【0008】

本明細書において、「段差部」とは、第2主面側に開口する「凹部」であってもよいし、第1主面側にも第2主面側にも開口しない、誘電体基板内の「空洞」であってもよい。また、「凹部」ないし「空洞」の形状は任意に変更可能である。

【0009】

1つの実施態様では、上記電子装置において、上記電子装置を個片化するため所定の分割領域で切断され、第1主面に垂直な方向に延びる側面は、誘電体基板のみによって構成することができる。

【0010】

1つの実施態様では、上記電子装置において、段差部は、配線部の下方またはその近傍に位置する誘電体基板の厚みを相対的に小さくするように形成することができる。

【0011】

1つの実施態様では、上記電子装置において、段差部は、第2主面上に開口部を有するように形成することができる。

【0012】

1つの実施態様では、上記電子装置において、段差部は、第1主面に沿う方向に互いに距離を離して複数形成することができる。

【0013】

1つの実施態様では、上記電子装置において、段差部は、第2主面上でひだ状に形成することができる。

【0014】

1つの実施態様では、上記電子装置は、段差部に充填され、誘電体基板よりも熱伝導率の高い充填部材を備えることができる。

【0015】

1つの実施態様では、上記電子装置は、段差部に充填され、誘電体基板よりも誘電率の低い充填部材を備えることができる。

【0016】

本発明に係る弾性波装置は、上述した電子装置を含む弾性波装置であって、誘電体基板は圧電体基板を含み、配線部はインターディジタルトランスデューサ電極を含み、段差部は、インターディジタルトランスデューサ電極の下方またはその近傍に形成することができる。

【0017】

1つの実施態様では、上記弾性波装置において、段差部の底面は曲面状に形成することができる。

【0018】

1つの実施態様では、上記弾性波装置において、誘電体基板の第1主面におけるインターディジタルトランスデューサ電極が形成される部分は、平面状に形成することができる。

【0019】

本発明に係る電子装置の製造方法は、互いに対向する第1主面と第2主面とを有する誘電体基板を準備する工程と、第1主面上に配線部を形成する工程と、配線部の下方またはその近傍に位置する誘電体基板に、第2主面側から第1主面の近傍に至る段差部を形成する工程とを備える。

【0020】

1つの実施態様では、上記電子装置の製造方法は、誘電体基板の第2主面上に誘電体基板よりも薄い他の基板を重ねる工程と、誘電体基板を分割領域に沿って切断して個片化する工程とを備え、切断する工程において、誘電体基板の切断量は、他の基板の切断量よりも大きいことが好ましい。

【0021】

1つの実施態様では、上記電子装置の製造方法は、誘電体基板を分割領域に沿って切断して個片化する工程を備え、切断する工程において、誘電体基板のみを切断することが好ましい。

【発明の効果】

【0022】

本発明によれば、電子装置の電気特性の安定性を高く保ちながら、当該電子装置における寄生容量を小さくすることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1に係る電子装置を示す断面図である。

【図2】本発明の実施の形態1に係る電子装置の変形例を示す断面図である。

【図3】図2に示す変形例の効果を説明するための図である。

【図4】本発明の実施の形態2に係る電子装置を示す断面図である。

【図5】本発明の実施の形態2に係る電子装置の変形例を示す断面図である。

【図6】本発明の実施の形態3に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図7】本発明の実施の形態4に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図8】本発明の実施の形態4に係る電子装置の変形例を示す図であり、(a)が断面図、(b)が平面図である。

【図9】本発明の実施の形態5に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図10】本発明の実施の形態6に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図11】本発明の実施の形態7に係る電子装置を示す図であり、(a)が断面図、(b)が平面図である。

【図12】電子装置を実装基板に搭載した状態を示す図である。

【発明を実施するための形態】

【0024】

以下に、本発明の実施の形態について説明する。なお、同一または相当する部分に同一の参照符号を付し、その説明を繰返さない場合がある。

【0025】

なお、以下に説明する実施の形態において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。また、以下の実施の形態において、各々の構成要素は、特に記載がある場合を除き、本発明にとって必ずしも必須のものではない。

【0026】

(実施の形態1)

図1は、実施の形態1に係る電子装置を示す断面図である。図1に示すように、本実施の形態に係る電子装置は、誘電体からなる基板1と、配線部2とを備える。

【0027】

本実施の形態に係る電子装置は、典型的には、無線通信装置における分波器(デュプレクサなど)やフィルタに含まれる弾性表面波装置である。ただし、本発明の「電子装置」はこれに限定されるものではない。

【0028】

上記電子装置の一例(弾性表面波装置)において、基板1は、タンタル酸リチウム(LiTaO3:LT)やニオブ酸リチウム(LiNbO3:LN)などからなる圧電基板を含む。配線部2は、たとえばAlなどを含む一対の櫛歯形電極を互いに間挿してなるインターディジタルトランスデューサ(IDT)電極である。

【0029】

基板1は、互いに対向する上面(第1主面)と下面(第2主面)とを有する。配線部2は、基板1の上面上に形成されている。基板1の上面は、平面状に形成される。すなわち、基板1における配線部2が形成される部分は、平面状に形成される。

【0030】

基板1は、基板1の下面側から上面の近傍に至る段差部1Aを有する。段差部1Aは、基板1の下面側に開口する凹部である。換言すると、段差部1Aは、配線部2の下方またはその近傍に位置する基板1の厚みを相対的に小さくするように形成される。段差部1Aの底面は曲面状に形成されている。段差部1Aは、配線部2の下方および配線部2の近傍に位置する基板1に形成されている。

【0031】

ただし、本発明の「段差部」は、図1に示すような「凹部」に限定されるものではなく、たとえば基板1の内部に設けられた「空洞」も「段差部」に含まれる。

【0032】

図1の例では、基板1は、単体の誘電体基板からなる。ただし、基板1にその他の基板を貼り合わせる場合もある(ただし、この場合、「その他の基板」は基板1よりも薄い。)。

【0033】

電子装置は、所定の分割領域に沿って基板1を切断することにより個片化されている。上述のとおり、基板1は、単体の誘電体基板からなるため、電子装置を個片化するための切断面は、誘電体基板のみによって構成されている。

【0034】

図1に示す電子装置によれば、配線部2の下方またはその近傍に位置する基板1に段差部1Aを設けることにより、電子装置における寄生容量を小さくすることができる。より具体的に言えば、たとえば基板1(圧電基板)と配線部2(IDT電極)との間、および、配線部2における入出力端子間で発生する寄生容量を小さくすることができる。

【0035】

たとえば、圧電基板とIDT電極との間の寄生容量を小さくすることで、IDT電極の容量結合が小さくなり、周波数帯域を広くすることができる。また、入出力端子間で発生する寄生容量を小さくすることで、入出力間のアイソレーション特性を向上させることができる。

【0036】

複数の電子装置が形成された集合基板を切断して個片の電子装置を得るとき、基板の切断箇所において異なる基板が接合されていると、切断時に基板が割れたり、配線部の断線が発生することが懸念される。

【0037】

これに対し、図1に示す電子装置によれば、切断面である基板1の側面に、単体の誘電体基板のみが配置されているため、基板の側面に接合面がなく、応力差、熱膨張差などによる接合部での基板の割れや配線部の断線の発生が抑制される。この結果、電気特性が安定し、信頼性が高く、かつ、加工時間が短い電子装置を提供できる。

【0038】

特に、基板1が圧電基板であるとき、その材料は、へき開を有するため、割れやすい傾向にある。一方、寄生容量を小さくするために、圧電基板を均一に薄く形成すると、製造工程において、割れを防止しながら圧電基板の搬送、加工を行なうことが難しくなる。他方、圧電基板の強度を高めるために、その厚みを大きくすると、寄生容量が大きくなる。図1に示す電子装置では、基板の強度の向上と寄生容量の低減とを両立することが可能である。

【0039】

図1に示す電子装置によれば、さらに、段差部1Aが基板1の下面側に開口するため、配線部2からの熱を開口部から放出することが可能である。

【0040】

図1に示す電子装置によれば、さらに、段差部1Aの底面が平面ではない、具体的には曲面状に形成されているため、段差部1Aの底面でバルク波が底面に入射する角度が変動するため、バルク波が錯乱して反射する。したがって、段差部1Aの底面を粗面化しなくても、バルク波によるスプリアス信号を低減することができる。段差部1Aの底面を粗面化する工程を省略することで、加工時間を短縮することができる。

【0041】

図1に示す電子装置によれば、さらに、基板1の上面が平面状に形成されている(段差がない)ため、たとえば電子装置が弾性波装置である場合に、基板1の表面における弾性波の反射が少ない。また、配線部2を形成しやすいという効果もある。

【0042】

図2は、図1に示す電子装置の変形例を示す断面図である。図2に示す変形例では、段差部1Aに充填部材3Aが充填されている。

【0043】

1つの例では、充填部材3Aは、基板1よりも熱伝導率が高い。この例の利点は、次のとおりである。

【0044】

図3(a)に示すように、段差部1Aも充填部材3Aもない場合、配線部2からの発熱は、基板1を介して電子装置の外部に放熱される。これに対し、図3(b)に示すように、段差部1Aに充填部材3Aを充填した場合、配線部2からの発熱は、基板1よりも熱伝導率が高い充填部材3Aを介して電子装置の外部に放熱される。このように、図2に示す変形例によれば、放熱効率をさらに向上させることが可能である。

【0045】

他の例では、充填部材3Aは、基板1よりも誘電率が低い。これにより、基板1の強度を高めながら寄生容量を抑制することが可能である。

【0046】

(実施の形態2)

図4は、実施の形態2に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1に係る電子装置の変形例であって、図4に示すように、上述の段差部1Aに代えて段差部1Bを形成している点が異なる。

【0047】

段差部1Bは、基板1の上面に沿う方向に互いに距離を離して複数形成されている。また、異なる観点では、段差部1Bは、基板1の下面上でひだ状に形成されている。複数の段差部またはひだ状の段差部を形成することで表面積が増加して、放熱効率が高くなる。なお、充填部材にひだ状の段差部を形成してもよい。

【0048】

図5は、図4に示す電子装置の変形例を示す断面図である。図5の例では、複数の段差部1Bに充填部材3Bが充填されている。充填部材3Bは、1つの例では、基板1よりも熱伝導率が高く、他の例では、基板1よりも誘電率が低い。

【0049】

本実施の形態に係る電子装置によっても、実施の形態1と同様の効果を奏する。

(実施の形態3)

図6は、実施の形態3に係る電子装置の変形例を示す断面図である。本実施の形態に係る電子装置は、実施の形態1,2に係る電子装置の変形例であって、図6に示すように、配線部2がIDT電極2Aおよび配線電極2Bを有し、励振によって熱およびバルク波を発生するIDT電極2Aの下方に段差部1Cを形成している点を特徴とする。

【0050】

本実施の形態に係る電子装置によっても、実施の形態1,2と同様の効果を奏する。

(実施の形態4)

図7は、実施の形態4に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1〜3(特に実施の形態3)に係る電子装置の変形例であって、図7に示すように、実施の形態3の段差部1Cに代えて2つの段差部1Dを形成している点を特徴とする。

【0051】

図8は、図7に示す電子装置の変形例を示す断面図である。図8の例では、複数の段差部1Dに充填部材3Dが充填されている。充填部材3Dは、1つの例では、基板1よりも熱伝導率が高く、他の例では、基板1よりも誘電率が低い。

【0052】

本実施の形態に係る電子装置によっても、実施の形態1〜3と同様の効果を奏する。

(実施の形態5)

図9は、実施の形態5に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1〜4(特に実施の形態3,4)に係る電子装置の変形例であって、図9に示すように、実施の形態3,4の段差部1C,1Dに代えて3つの段差部1Eを形成している点を特徴とする。

【0053】

本実施の形態に係る電子装置によっても、実施の形態1〜4と同様の効果を奏する。

(実施の形態6)

図10は、実施の形態6に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1〜5(特に実施の形態3〜5)に係る電子装置の変形例であって、図10に示すように、実施の形態3〜5の段差部1C〜1Eに代えて、底面が曲面形状を有する段差部1Fを形成している点を特徴とする。

【0054】

本実施の形態に係る電子装置によっても、実施の形態1〜5と同様の効果を奏する。

(実施の形態7)

図11は、実施の形態7に係る電子装置を示す断面図である。本実施の形態に係る電子装置は、実施の形態1〜6(特に実施の形態3〜6)に係る電子装置の変形例であって、図11に示すように、第1基板11と第2基板12とから基板1を構成している点を特徴としている。

【0055】

第1基板11は、誘電体からなる。第2基板12は、任意の材料から構成される。段差部1Gは、第2基板12の下面から第1基板11の上面近傍に至るように形成されている。個片化の際の切断面である基板1の側面は、第1基板11のみから構成されている。

【0056】

本実施の形態に係る電子装置によっても、実施の形態1〜6と同様の効果を奏する。

(実装基板に搭載した状態)

次に、図12を用いて、電子装置を実装基板に搭載した状態について説明する。

【0057】

図12(a)は、従来の電子装置を実装基板4に搭載した状態を示す。図12(a)を参照して、タンタル酸リチウムを含む基板1上に、IDT電極等の配線部2が形成された後、バンプ5によって、基板1と実装基板4とが接合される。その後、樹脂6によって基板1の周囲を封止し、個片サイズにカットする。

【0058】

図12(b)は、本発明に係る電子装置を実装基板4に搭載した状態の一例を示す。図12(b)を参照して、図12(a)の例と異なる点は、まず、配線部2がない裏面側において、基板1が一部削除されていることである。なお、基板1の削除の方法は、サンドブラストやダイシングによるハーフカットなど、物理的なものであってもよいし、化学的なものであってもよい。

【0059】

図12(b)の例では、樹脂6によって封止した際に、基板1が削除された部分(段差部1H)にも樹脂6が入り込んで充填部材3Hを構成する。タンタル酸リチウムを含む基板1よりも誘電率が小さい樹脂6によって充填部材3Hを形成することによって、基板1を削除して充電部材3Hに置換された部分の誘電率が低下する。

【0060】

図12(c)は、本発明に係る電子装置を実装基板4に搭載した状態の他の例を示す。図12(c)に示すように、封止された基板1の周囲部に金属を含む導電性樹脂などからなるカバー電極7を形成する場合は、基板1が削除された部分(段差部1I)にもカバー電極7が入り込んで充填部材3Iを構成する。カバー電極7は、基板1よりも熱伝導率が高く、熱伝導率が高いカバー電極7が入ることによって、放熱性が改善される。

【0061】

以上、本発明の実施の形態について説明したが、今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0062】

1 基板、1A,1B,1C,1D,1E,1F,1G,1H,1I 段差部、2 配線部、2A 櫛歯形電極(IDT電極)、2B 配線電極、3A,3B,3D,3H,3I 充填部材、4 実装基板、5 バンプ、6 封止樹脂、7 カバー、11 第1基板、12 第2基板。

【特許請求の範囲】

【請求項1】

互いに対向する第1主面と第2主面とを有する誘電体基板と、

前記第1主面上に形成された配線部とを備え、

前記配線部の下方またはその近傍に位置する前記誘電体基板に、前記第2主面側から前記第1主面の近傍に至る段差部が形成されている、電子装置。

【請求項2】

前記電子装置を個片化するため所定の分割領域で切断され、前記第1主面に垂直な方向に延びる側面は、前記誘電体基板のみによって構成されている、請求項1に記載の電子装置。

【請求項3】

前記段差部は、前記配線部の下方またはその近傍に位置する前記誘電体基板の厚みを相対的に小さくするように形成される、請求項1または請求項2に記載の電子装置。

【請求項4】

前記段差部は、前記第2主面上に開口部を有するように形成される、請求項1から請求項3のいずれかに記載の電子装置。

【請求項5】

前記段差部は、前記第1主面に沿う方向に互いに距離を離して複数形成される、請求項1から請求項4のいずれかに記載の電子装置。

【請求項6】

前記段差部は、前記第2主面上でひだ状に形成される、請求項1から請求項5のいずれかに記載の電子装置。

【請求項7】

前記段差部に充填され、前記誘電体基板よりも熱伝導率の高い充填部材を備える、請求項1から請求項6のいずれかに記載の電子装置。

【請求項8】

前記段差部に充填され、前記誘電体基板よりも誘電率の低い充填部材を備える、請求項1から請求項6のいずれかに記載の電子装置。

【請求項9】

請求項1から請求項8のいずれかに電子装置を含む弾性波装置であって、

前記誘電体基板は圧電体基板を含み、

前記配線部はインターディジタルトランスデューサ電極を含み、

前記段差部は、前記インターディジタルトランスデューサ電極の下方またはその近傍に形成されている、弾性波装置。

【請求項10】

前記段差部の底面は曲面状に形成される、請求項9に記載の弾性波装置。

【請求項11】

前記誘電体基板の第1主面における前記インターディジタルトランスデューサ電極が形成される部分は、平面状に形成される、請求個9または請求項10に記載の弾性波装置。

【請求項12】

互いに対向する第1主面と第2主面とを有する誘電体基板を準備する工程と、

前記第1主面上に配線部を形成する工程と、

前記配線部の下方またはその近傍に位置する前記誘電体基板に、前記第2主面側から前記第1主面の近傍に至る段差部を形成する工程とを備えた、電子装置の製造方法。

【請求項13】

前記誘電体基板の第2主面上に前記誘電体基板よりも薄い他の基板を重ねる工程と、

前記誘電体基板を分割領域に沿って切断して個片化する工程とを備え、

前記切断する工程において、前記誘電体基板の切断量は、前記他の基板の切断量よりも大きい、請求項12に記載の電子装置の製造方法。

【請求項14】

前記誘電体基板を分割領域に沿って切断して個片化する工程を備え、

前記切断する工程において、前記誘電体基板のみを切断する、請求項12に記載の電子装置の製造方法。

【請求項1】

互いに対向する第1主面と第2主面とを有する誘電体基板と、

前記第1主面上に形成された配線部とを備え、

前記配線部の下方またはその近傍に位置する前記誘電体基板に、前記第2主面側から前記第1主面の近傍に至る段差部が形成されている、電子装置。

【請求項2】

前記電子装置を個片化するため所定の分割領域で切断され、前記第1主面に垂直な方向に延びる側面は、前記誘電体基板のみによって構成されている、請求項1に記載の電子装置。

【請求項3】

前記段差部は、前記配線部の下方またはその近傍に位置する前記誘電体基板の厚みを相対的に小さくするように形成される、請求項1または請求項2に記載の電子装置。

【請求項4】

前記段差部は、前記第2主面上に開口部を有するように形成される、請求項1から請求項3のいずれかに記載の電子装置。

【請求項5】

前記段差部は、前記第1主面に沿う方向に互いに距離を離して複数形成される、請求項1から請求項4のいずれかに記載の電子装置。

【請求項6】

前記段差部は、前記第2主面上でひだ状に形成される、請求項1から請求項5のいずれかに記載の電子装置。

【請求項7】

前記段差部に充填され、前記誘電体基板よりも熱伝導率の高い充填部材を備える、請求項1から請求項6のいずれかに記載の電子装置。

【請求項8】

前記段差部に充填され、前記誘電体基板よりも誘電率の低い充填部材を備える、請求項1から請求項6のいずれかに記載の電子装置。

【請求項9】

請求項1から請求項8のいずれかに電子装置を含む弾性波装置であって、

前記誘電体基板は圧電体基板を含み、

前記配線部はインターディジタルトランスデューサ電極を含み、

前記段差部は、前記インターディジタルトランスデューサ電極の下方またはその近傍に形成されている、弾性波装置。

【請求項10】

前記段差部の底面は曲面状に形成される、請求項9に記載の弾性波装置。

【請求項11】

前記誘電体基板の第1主面における前記インターディジタルトランスデューサ電極が形成される部分は、平面状に形成される、請求個9または請求項10に記載の弾性波装置。

【請求項12】

互いに対向する第1主面と第2主面とを有する誘電体基板を準備する工程と、

前記第1主面上に配線部を形成する工程と、

前記配線部の下方またはその近傍に位置する前記誘電体基板に、前記第2主面側から前記第1主面の近傍に至る段差部を形成する工程とを備えた、電子装置の製造方法。

【請求項13】

前記誘電体基板の第2主面上に前記誘電体基板よりも薄い他の基板を重ねる工程と、

前記誘電体基板を分割領域に沿って切断して個片化する工程とを備え、

前記切断する工程において、前記誘電体基板の切断量は、前記他の基板の切断量よりも大きい、請求項12に記載の電子装置の製造方法。

【請求項14】

前記誘電体基板を分割領域に沿って切断して個片化する工程を備え、

前記切断する工程において、前記誘電体基板のみを切断する、請求項12に記載の電子装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−66042(P2013−66042A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203292(P2011−203292)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]