電気めっき組成物、および、電気めっき液

【課題】化学気相成長法などの多くのエネルギを消費する方法によらず電気めっきによる環境に優しい方法により作製された金属炭化物めっき膜を提供する。

【解決手段】金属イオンと、シアンイオンと、前記金属イオンと錯体を形成する有機酸イオンとを含む電気めっき液に、陰極として電解脱脂処理及び酸活性処理されたNi基板と、陽極として網状の白金被覆チタン電極を浸漬し、電流密度を調整してめっきすることにより、金属炭化物Ni3Cに相当する主相を有するめっき膜B、C、Dを得た。

【解決手段】金属イオンと、シアンイオンと、前記金属イオンと錯体を形成する有機酸イオンとを含む電気めっき液に、陰極として電解脱脂処理及び酸活性処理されたNi基板と、陽極として網状の白金被覆チタン電極を浸漬し、電流密度を調整してめっきすることにより、金属炭化物Ni3Cに相当する主相を有するめっき膜B、C、Dを得た。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿式法により作製される電気めっき組成物、および、電気めっき組成物を作製する電気めっき液に関する。

【背景技術】

【0002】

金属炭化物(金属カーバイド)は、高硬度、高い機械的強度(剛性、圧縮強度、クリープ特性)に加えて、低熱膨張係数、高熱伝導性、高電気伝導性、高い熱安定性および高い化学的安定性等の優れた特性を有している。このため、金属炭化物は、耐磨耗用途、切削用途、耐熱用途、および耐化学用途に広く使用されている、産業上、極めて重要な物質である。例えば、金属炭化物は、核反応器のコーティング剤として使用されており、また炭素系ナノマテリアルを用いた半導体デバイスにも応用が期待されている。

【0003】

さらに、金属炭化物膜は、原子分散が良いメタステーブル相を有しているために、X線のモノクロメーター、または、触媒などにも使用されている。

【0004】

粉末状。またはバルクの金属炭化物は、原料を昇華させ再結晶化させることにより精製する昇華再結晶法、溶融液からの再結晶化法、メカニカルアロイング法、熱分解法を用いた溶液中合成法、または超音波利用法などにより作製される。一方、金属炭化物膜は、乾式法のCVD(化学気相成長)またはイオン注入法などにより作製される。

【0005】

すなわち、従来の金属炭化物の作製は、多くのエネルギを消費する環境負荷が大きいものであった。

【0006】

これに対して特開2004−125782号公報には、電気めっき法により形成された、ニッケルカーバイドを含むプローブ接点を有するコンタクト部品が開示されている。ここで、前記プローブ接点に含まれる炭素含有量は0.2at%〜1.2at%と微量であった。そして前記範囲以上の炭素を含有すると、膜の応力が高くなりすぎるとともにクラックなどの欠陥が発生することが記載されている。ここで、例えば、ニッケル炭化物の中で高硬度が報告されているNi3Cでは、その炭素含有量は25at%である。このため、1at%程度の炭素含有量の膜では、ニッケル炭化物が含まれるとしても、その割合は僅かであることが容易に推察される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−125782号公報

【非特許文献】

【0008】

【非特許文献1】J. Shi、 O. Nittono、 “Formation of NizC nanocrystallites in codeposited Ni-C films”、 Journal of Materials Science Letters、 15、 928-930 (1996).

【非特許文献2】Lanping Yue、 R. Sabiryanov、 E. M. Kirkpatrick、 and Diandra L.、 Leslie-Pelecky、 “Magnetic properties of disordered Ni3C”、 Physical Review B、 62 (13)、 8969-8975 (2000).

【非特許文献3】Diandra L. Leslie-Pelecky、 X. Q. Zhang、 S. H. Kim、 M. Bonder、 and Reuben D. Rieke、 “Structural Properties of Chemically Synthesized Nanostructured Ni and Ni:Ni3C Nanocomposites”、 Chemistry of Materials、 10、 164-171 (1998).

【発明の開示】

【発明が解決しようとする課題】

【0009】

環境に優しい方法により作製され優れた特性の電気めっき組成物、および、優れた特性の電気めっき組成物を環境に優しい方法により作製する電気めっき液を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の実施形態の電気めっき組成物は、金属炭化物を主相とする。

【0011】

また本発明の別の実施形態の電気めっき液は、金属イオンと、シアンイオンと、前記金属イオンと錯体を形成する有機酸イオンと、を含み、金属炭化物を主相とする電気めっき組成物を作製する。

【発明の効果】

【0012】

本発明の実施形態によれば、優れた特性の環境に優しい方法によりされた電気めっき組成物、および、優れた特性の電気めっき組成物を環境に優しい方法により作製する電気めっき液を提供することができる。

【図面の簡単な説明】

【0013】

【図1】実施形態の電気めっき膜の製造方法を説明するための説明図である。

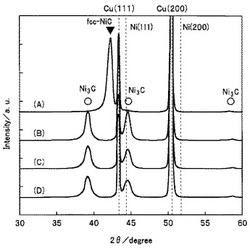

【図2】実施形態の電気めっき膜等のX線回折結果である。

【図3】実施形態の電気めっき膜のGD−OES分析結果である。

【発明を実施するための形態】

【0014】

<成膜方法>

実施形態の電気めっき組成物であるめっき膜10は、水溶液系の電気めっき液から電気めっき法により成膜される。図1に示すように、例えば、陰極(基板)に純度99.96%の銅板20を、陽極に白金被覆チタン電極(網状)30を用い、電源40が発生する電流により、めっき膜10は成膜される。銅板20には前処理として電解脱脂処理および酸活性処理が行われた。なお、銅板20のめっき膜10を形成する部分以外は非導電性体によりマスキングされている。

【0015】

めっき液50は、KCNを0.070mol/dm3、NiSO4・6H2Oを0.076mol/dm3、くえん酸三アンモニウムを0.14mol/dm3含有し、アンモニア水または硫酸によりpH6に調整された。すなわち、めっき液50は、Niイオンと、くえん酸イオンと、シアンイオンと、を含む。めっき液50の温度は70℃とし、強い撹拌を行った。

【0016】

通電中の電流密度は、(A)50mAcm−2、(B)68mAcm−2、(C)86mAcm−2、または、(D)107mAcm−2、とし、通電時間を調整することにより、膜厚はいずれも、3μmとした。

【0017】

<評価方法>

評価は以下に示す方法にて行った。

なお、めっき膜は、いずれも光沢のある均一な膜であり、銅板20との密着強度も十分に高いものであった。

<結晶構造>

理学電機社製 RINT2100‐Ultima+による:XRD法 CuKα(40kV/40mA)

<めっき膜組成>

堀場製作所社製 JY−5000RFによる:GD−OES法

なお、炭素含有量は、例えば燃焼法等によっても測定可能である。しかし、本実施形態等において炭素含有量はCD−OES法により測定された値をいう。

【0018】

<分析結果>

図2に示すように、めっき膜AのX線チャートには、基板のCu(111)およびCu(200)に相当するピーク以外に、fccのNiC(ニッケルカーバイド)に相当する42.2度にピークがある。そして、Ni(111)およびNi(200)に相当するピークは確認されなかった。このことから、めっき膜Aの主相はfccのNiCと考えられる。

【0019】

これに対して、めっき膜B、CおよびDのX線チャートには、基板のCuに相当する2つのピークと、Ni3Cに相当する3つのピークが確認された。このことから、めっき膜Aの主相はNi3Cと考えられる。

【0020】

一方、図3に示すようにめっき膜Bの膜厚方向の組成は、ほぼ一定で、ニッケルが82.5at%、炭素が16.5at%、水素が、1.0at%であり、窒素は0.01at%以下、であった。また、他のめっき膜も炭素含有量15at%以上であった。

【0021】

すでに説明したように、Ni3Cでは、その炭素含有率は25at%である。このため、炭素含有率が16.5at%で、X線回折からNi3Cのピークが確認されためっき膜は、主相がNi3Cであり、副相がNi、特にアモルファス状態のNiと考えられる。例えば、炭素含有率が16.5at%の膜では、全体の67%がNi3C相であり、33%がアモルファス状態のNi相である。

【0022】

なお、炭素含有ニッケル膜において、主相がNi3Cとなる炭素含有量の下限は12.5at%である。逆に言えば、炭素含有量が12.5at%以上の炭素含有ニッケル膜は、主相がニッケル炭化物であると判断できる。

【0023】

すなわち、本実施形態の電気めっき膜において、炭素含有量の下限は、12.5at%以上、好ましくは、15at%以上、より好ましくは20at%以上である。また炭素含有量の上限は、50.0at%以下、好ましくは40at%以下、より好ましくは30at%以下である。前記範囲内であれば、所望の特性の組成物を得ることができる。

【0024】

ここで、Ni3Cは、例えばビッカース硬度、100GPa以上の値が報告されている。このため、本実施形態の電気めっき膜は切削工具の表面処理に好ましく用いることができる。

【0025】

なお、比較のため、くえん酸イオン等の有機酸イオンを含まないめっき液、およびシアンイオンを含まない電気めっき液を用いて同様の条件で成膜を行ったところ、膜中の炭素含有量は、いずれも5at%未満であった。

【0026】

また、成膜時の電流密度は、30mAcm−2以上であれば金属炭化物を主相とするめっき膜が作製可能である。さらにNi3Cを主相とする電気めっき膜を得るためには電流密度は、55mAcm−2以上が好ましく、特に好ましくは60mAcm−2以上である。電流密度の上限は150Acm−2以下であった。前記範囲内であれば、所望の特性の組成物を得ることができる。

【0027】

ここで、金属炭化膜、特に種々の特性が優れたNi3Cを主相とする組成物が、室温付近の低温で低消費エネルギの環境負荷の小さいプロセスである電気めっき法で作製できた理由は十分には明らかではない。

【0028】

しかし、種々の実験から、金属炭化物、特にNi3Cを主相とする電気めっき膜を得るためには、めっき液は、金属イオンと、シアンイオンと、前記金属イオンと錯体を形成する有機酸イオンと、を含むことが重要であることが判明した。すなわち、シアンイオンも前記金属イオンと錯体を形成するため、2種類の錯体形成イオンを有し、2種類の錯体形成イオンによる複合金属錯体を形成するダブル錯体浴であることが金属炭化物を主相とする電気めっき膜を得るめっき浴の条件であった。

【0029】

ここで、有機酸イオンとしては、分子内にカルボキシル基を2個有する酒石酸イオン等の、ジカルボン酸イオンが好ましく、クエン酸イオンが最も好ましい。

【0030】

発明者の過去の実験結果等から、共析した炭素は、めっき液中のシアンが供給源となっていると考えられる。シアンイオンは、金属イオン、特に遷移金属イオンに対して、6配位の錯体を形成することが知られている。一方、有機酸イオン、特に、クエン酸等のジカルボン酸イオンは、金属イオンに対して1配位から2配位することが知られている。しかし、シアンイオンの方が有機酸イオンよりも錯体を形成しやすい。このため、過剰のシアンイオンがあると有機酸イオンが錯体形成に寄与しなくなり、シアン金属錯体となる。

【0031】

シアンイオンと有機酸イオンとによる複合金属錯体を形成するためには、シアンイオンの濃度は金属塩によって異なるが、シアンイオンと6配位の錯体を形成する金属イオンの場合には、シアンイオン/金属イオン濃度が6未満であることが好ましい。

【0032】

また、電析法は準安定相、例えば、非晶質膜が容易に作製できることからも解るように、非平衡状態の結晶構造の組成物が得られやすい。

【0033】

溶液中のMイオン(Mは金属)が陰極面で電子を受けとり固体化するときに、Mイオンに吸着していた一部のシアンイオンが同時に分解する。すると活性状態の炭素原子と窒素原子とが生じる。窒素原子は結合して窒素ガスとして放出される。これに対して炭素原子は膜中に共析する。

【0034】

シアンイオンの分解反応により、非常に多くの炭素が膜中に共析すると、析出直後には、準安定状態であり、炭素は格子間の不安定な位置に存在している。しかし、時間の経過により格子内の安定状態位置に自律的に移動するため、金属炭化物、特にM3Cが得られたものと考えられる。

【0035】

なお、上記説明では、金属元素Mとして、Niを例に説明したが、Ni、Co、Fe、Cr、Pd、Pt、Cu、Au、W、Mo、Ti、Al、またはVから選ばれる1種以上であり、好ましくは、Ni、Fe、またはCrであり、特に好ましくはNiである。

【0036】

特に、WまたはMoは、Niとの共析反応により容易に電析可能であるため、NiカーバイドとWカーバイドとの混合物、または、NiカーバイドとMoカーバイドとの混合物等を得ることは比較的、容易である。

【0037】

また、電気めっき法としては、直流めっき法に限られるものではなく、パルスめっき法、または、いわゆるPRめっき法を用いてもよい。

【0038】

本発明の実施形態は、電気めっき法を用いるため、導電性を有する構造体表面への成膜が容易であり、多くの金属カーバイド成膜プロセスの代替プロセスとして容易に適用が可能である。さらに、電気めっきの利点として複雑形状物への均一膜の成膜および膜厚の制御が容易である。

【0039】

すなわち、本実施形態によれば、簡単な装置を用い、かつ、エネルギ消費が少なく、環境に優しいプロセスである湿式電気めっき法により、高硬度等の優れた特性を有する金属カーバイドを主相とする組成物を得ることができる。

【0040】

また、本発明の電気めっき組成物およぶ電気めっき液は、以下に説明する展開も可能である。

<粉末作製>

電気めっき組成物の形態は、膜または層に限られるものではなく、粒子状または粉末状とすることも可能である。粒子状または粉末状の電気めっき組成物を作製する場合には、基板として、めっき膜の密着性が良くない、例えば、SUSを用いる。すると電気めっき組成物は基体から容易に分離するために、粒子状または粉末状となる。粒子状または粉末状の電気めっき組成物は、公知の他の製法による金属カーバイド粉末等と同様に、焼結したり、圧縮成型したり、他の母材中に分散したりして用いることができる。

【0041】

<組成傾斜膜>

成膜中に電析条件を変化することで、厚さ方向で、組成または結晶構造等が変化する、いわゆる傾斜膜を作製することができる。条件変更を段階的に行うと段階的に変化し、連続的に変化すると少しずつ変化する連続変化膜が得られる。例えば、金属基体の近傍では金属が多い組成とすることで密着性を確保し、その後、膜中の炭素含有量を増加し、最表面は高硬度の金属炭化物膜とすることができる。

【0042】

<非水系電析>

上記実施例では、めっき液は溶媒が水であった。しかし、溶媒として有機溶剤、または溶融塩等を用いた、いわゆる非水系めっき液を用いることで、析出電位が水の分解電位よりも卑な、Ti、Al、Si等の卑金属のカーバイドを得ることができる。

【0043】

<分散めっき>

ナノダイヤモンド等の粒子を分散した分散めっきを用いることで、めっき膜中に粒子が分散した状態の、より高硬度の膜を得ることができる。

【0044】

<熱処理>

すでに説明したように、電気めっき膜は準安定状態であることが多い。このため、例えば、fccのNiC(ニッケルカーバイド)を主相とするめっき膜を、成膜後に熱処理をすることで、主相を、より特性の優れたNi3Cとすることができる。

【0045】

本発明は、上述した実施形態に限定されるものではなく、本発明の要旨を変えない範囲において、種々の変更、改変等が可能である。

【符号の説明】

【0046】

10…めっき膜

20…銅板

20…白金被覆チタン電極

40…電源

50…めっき液

【技術分野】

【0001】

本発明は、湿式法により作製される電気めっき組成物、および、電気めっき組成物を作製する電気めっき液に関する。

【背景技術】

【0002】

金属炭化物(金属カーバイド)は、高硬度、高い機械的強度(剛性、圧縮強度、クリープ特性)に加えて、低熱膨張係数、高熱伝導性、高電気伝導性、高い熱安定性および高い化学的安定性等の優れた特性を有している。このため、金属炭化物は、耐磨耗用途、切削用途、耐熱用途、および耐化学用途に広く使用されている、産業上、極めて重要な物質である。例えば、金属炭化物は、核反応器のコーティング剤として使用されており、また炭素系ナノマテリアルを用いた半導体デバイスにも応用が期待されている。

【0003】

さらに、金属炭化物膜は、原子分散が良いメタステーブル相を有しているために、X線のモノクロメーター、または、触媒などにも使用されている。

【0004】

粉末状。またはバルクの金属炭化物は、原料を昇華させ再結晶化させることにより精製する昇華再結晶法、溶融液からの再結晶化法、メカニカルアロイング法、熱分解法を用いた溶液中合成法、または超音波利用法などにより作製される。一方、金属炭化物膜は、乾式法のCVD(化学気相成長)またはイオン注入法などにより作製される。

【0005】

すなわち、従来の金属炭化物の作製は、多くのエネルギを消費する環境負荷が大きいものであった。

【0006】

これに対して特開2004−125782号公報には、電気めっき法により形成された、ニッケルカーバイドを含むプローブ接点を有するコンタクト部品が開示されている。ここで、前記プローブ接点に含まれる炭素含有量は0.2at%〜1.2at%と微量であった。そして前記範囲以上の炭素を含有すると、膜の応力が高くなりすぎるとともにクラックなどの欠陥が発生することが記載されている。ここで、例えば、ニッケル炭化物の中で高硬度が報告されているNi3Cでは、その炭素含有量は25at%である。このため、1at%程度の炭素含有量の膜では、ニッケル炭化物が含まれるとしても、その割合は僅かであることが容易に推察される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−125782号公報

【非特許文献】

【0008】

【非特許文献1】J. Shi、 O. Nittono、 “Formation of NizC nanocrystallites in codeposited Ni-C films”、 Journal of Materials Science Letters、 15、 928-930 (1996).

【非特許文献2】Lanping Yue、 R. Sabiryanov、 E. M. Kirkpatrick、 and Diandra L.、 Leslie-Pelecky、 “Magnetic properties of disordered Ni3C”、 Physical Review B、 62 (13)、 8969-8975 (2000).

【非特許文献3】Diandra L. Leslie-Pelecky、 X. Q. Zhang、 S. H. Kim、 M. Bonder、 and Reuben D. Rieke、 “Structural Properties of Chemically Synthesized Nanostructured Ni and Ni:Ni3C Nanocomposites”、 Chemistry of Materials、 10、 164-171 (1998).

【発明の開示】

【発明が解決しようとする課題】

【0009】

環境に優しい方法により作製され優れた特性の電気めっき組成物、および、優れた特性の電気めっき組成物を環境に優しい方法により作製する電気めっき液を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の実施形態の電気めっき組成物は、金属炭化物を主相とする。

【0011】

また本発明の別の実施形態の電気めっき液は、金属イオンと、シアンイオンと、前記金属イオンと錯体を形成する有機酸イオンと、を含み、金属炭化物を主相とする電気めっき組成物を作製する。

【発明の効果】

【0012】

本発明の実施形態によれば、優れた特性の環境に優しい方法によりされた電気めっき組成物、および、優れた特性の電気めっき組成物を環境に優しい方法により作製する電気めっき液を提供することができる。

【図面の簡単な説明】

【0013】

【図1】実施形態の電気めっき膜の製造方法を説明するための説明図である。

【図2】実施形態の電気めっき膜等のX線回折結果である。

【図3】実施形態の電気めっき膜のGD−OES分析結果である。

【発明を実施するための形態】

【0014】

<成膜方法>

実施形態の電気めっき組成物であるめっき膜10は、水溶液系の電気めっき液から電気めっき法により成膜される。図1に示すように、例えば、陰極(基板)に純度99.96%の銅板20を、陽極に白金被覆チタン電極(網状)30を用い、電源40が発生する電流により、めっき膜10は成膜される。銅板20には前処理として電解脱脂処理および酸活性処理が行われた。なお、銅板20のめっき膜10を形成する部分以外は非導電性体によりマスキングされている。

【0015】

めっき液50は、KCNを0.070mol/dm3、NiSO4・6H2Oを0.076mol/dm3、くえん酸三アンモニウムを0.14mol/dm3含有し、アンモニア水または硫酸によりpH6に調整された。すなわち、めっき液50は、Niイオンと、くえん酸イオンと、シアンイオンと、を含む。めっき液50の温度は70℃とし、強い撹拌を行った。

【0016】

通電中の電流密度は、(A)50mAcm−2、(B)68mAcm−2、(C)86mAcm−2、または、(D)107mAcm−2、とし、通電時間を調整することにより、膜厚はいずれも、3μmとした。

【0017】

<評価方法>

評価は以下に示す方法にて行った。

なお、めっき膜は、いずれも光沢のある均一な膜であり、銅板20との密着強度も十分に高いものであった。

<結晶構造>

理学電機社製 RINT2100‐Ultima+による:XRD法 CuKα(40kV/40mA)

<めっき膜組成>

堀場製作所社製 JY−5000RFによる:GD−OES法

なお、炭素含有量は、例えば燃焼法等によっても測定可能である。しかし、本実施形態等において炭素含有量はCD−OES法により測定された値をいう。

【0018】

<分析結果>

図2に示すように、めっき膜AのX線チャートには、基板のCu(111)およびCu(200)に相当するピーク以外に、fccのNiC(ニッケルカーバイド)に相当する42.2度にピークがある。そして、Ni(111)およびNi(200)に相当するピークは確認されなかった。このことから、めっき膜Aの主相はfccのNiCと考えられる。

【0019】

これに対して、めっき膜B、CおよびDのX線チャートには、基板のCuに相当する2つのピークと、Ni3Cに相当する3つのピークが確認された。このことから、めっき膜Aの主相はNi3Cと考えられる。

【0020】

一方、図3に示すようにめっき膜Bの膜厚方向の組成は、ほぼ一定で、ニッケルが82.5at%、炭素が16.5at%、水素が、1.0at%であり、窒素は0.01at%以下、であった。また、他のめっき膜も炭素含有量15at%以上であった。

【0021】

すでに説明したように、Ni3Cでは、その炭素含有率は25at%である。このため、炭素含有率が16.5at%で、X線回折からNi3Cのピークが確認されためっき膜は、主相がNi3Cであり、副相がNi、特にアモルファス状態のNiと考えられる。例えば、炭素含有率が16.5at%の膜では、全体の67%がNi3C相であり、33%がアモルファス状態のNi相である。

【0022】

なお、炭素含有ニッケル膜において、主相がNi3Cとなる炭素含有量の下限は12.5at%である。逆に言えば、炭素含有量が12.5at%以上の炭素含有ニッケル膜は、主相がニッケル炭化物であると判断できる。

【0023】

すなわち、本実施形態の電気めっき膜において、炭素含有量の下限は、12.5at%以上、好ましくは、15at%以上、より好ましくは20at%以上である。また炭素含有量の上限は、50.0at%以下、好ましくは40at%以下、より好ましくは30at%以下である。前記範囲内であれば、所望の特性の組成物を得ることができる。

【0024】

ここで、Ni3Cは、例えばビッカース硬度、100GPa以上の値が報告されている。このため、本実施形態の電気めっき膜は切削工具の表面処理に好ましく用いることができる。

【0025】

なお、比較のため、くえん酸イオン等の有機酸イオンを含まないめっき液、およびシアンイオンを含まない電気めっき液を用いて同様の条件で成膜を行ったところ、膜中の炭素含有量は、いずれも5at%未満であった。

【0026】

また、成膜時の電流密度は、30mAcm−2以上であれば金属炭化物を主相とするめっき膜が作製可能である。さらにNi3Cを主相とする電気めっき膜を得るためには電流密度は、55mAcm−2以上が好ましく、特に好ましくは60mAcm−2以上である。電流密度の上限は150Acm−2以下であった。前記範囲内であれば、所望の特性の組成物を得ることができる。

【0027】

ここで、金属炭化膜、特に種々の特性が優れたNi3Cを主相とする組成物が、室温付近の低温で低消費エネルギの環境負荷の小さいプロセスである電気めっき法で作製できた理由は十分には明らかではない。

【0028】

しかし、種々の実験から、金属炭化物、特にNi3Cを主相とする電気めっき膜を得るためには、めっき液は、金属イオンと、シアンイオンと、前記金属イオンと錯体を形成する有機酸イオンと、を含むことが重要であることが判明した。すなわち、シアンイオンも前記金属イオンと錯体を形成するため、2種類の錯体形成イオンを有し、2種類の錯体形成イオンによる複合金属錯体を形成するダブル錯体浴であることが金属炭化物を主相とする電気めっき膜を得るめっき浴の条件であった。

【0029】

ここで、有機酸イオンとしては、分子内にカルボキシル基を2個有する酒石酸イオン等の、ジカルボン酸イオンが好ましく、クエン酸イオンが最も好ましい。

【0030】

発明者の過去の実験結果等から、共析した炭素は、めっき液中のシアンが供給源となっていると考えられる。シアンイオンは、金属イオン、特に遷移金属イオンに対して、6配位の錯体を形成することが知られている。一方、有機酸イオン、特に、クエン酸等のジカルボン酸イオンは、金属イオンに対して1配位から2配位することが知られている。しかし、シアンイオンの方が有機酸イオンよりも錯体を形成しやすい。このため、過剰のシアンイオンがあると有機酸イオンが錯体形成に寄与しなくなり、シアン金属錯体となる。

【0031】

シアンイオンと有機酸イオンとによる複合金属錯体を形成するためには、シアンイオンの濃度は金属塩によって異なるが、シアンイオンと6配位の錯体を形成する金属イオンの場合には、シアンイオン/金属イオン濃度が6未満であることが好ましい。

【0032】

また、電析法は準安定相、例えば、非晶質膜が容易に作製できることからも解るように、非平衡状態の結晶構造の組成物が得られやすい。

【0033】

溶液中のMイオン(Mは金属)が陰極面で電子を受けとり固体化するときに、Mイオンに吸着していた一部のシアンイオンが同時に分解する。すると活性状態の炭素原子と窒素原子とが生じる。窒素原子は結合して窒素ガスとして放出される。これに対して炭素原子は膜中に共析する。

【0034】

シアンイオンの分解反応により、非常に多くの炭素が膜中に共析すると、析出直後には、準安定状態であり、炭素は格子間の不安定な位置に存在している。しかし、時間の経過により格子内の安定状態位置に自律的に移動するため、金属炭化物、特にM3Cが得られたものと考えられる。

【0035】

なお、上記説明では、金属元素Mとして、Niを例に説明したが、Ni、Co、Fe、Cr、Pd、Pt、Cu、Au、W、Mo、Ti、Al、またはVから選ばれる1種以上であり、好ましくは、Ni、Fe、またはCrであり、特に好ましくはNiである。

【0036】

特に、WまたはMoは、Niとの共析反応により容易に電析可能であるため、NiカーバイドとWカーバイドとの混合物、または、NiカーバイドとMoカーバイドとの混合物等を得ることは比較的、容易である。

【0037】

また、電気めっき法としては、直流めっき法に限られるものではなく、パルスめっき法、または、いわゆるPRめっき法を用いてもよい。

【0038】

本発明の実施形態は、電気めっき法を用いるため、導電性を有する構造体表面への成膜が容易であり、多くの金属カーバイド成膜プロセスの代替プロセスとして容易に適用が可能である。さらに、電気めっきの利点として複雑形状物への均一膜の成膜および膜厚の制御が容易である。

【0039】

すなわち、本実施形態によれば、簡単な装置を用い、かつ、エネルギ消費が少なく、環境に優しいプロセスである湿式電気めっき法により、高硬度等の優れた特性を有する金属カーバイドを主相とする組成物を得ることができる。

【0040】

また、本発明の電気めっき組成物およぶ電気めっき液は、以下に説明する展開も可能である。

<粉末作製>

電気めっき組成物の形態は、膜または層に限られるものではなく、粒子状または粉末状とすることも可能である。粒子状または粉末状の電気めっき組成物を作製する場合には、基板として、めっき膜の密着性が良くない、例えば、SUSを用いる。すると電気めっき組成物は基体から容易に分離するために、粒子状または粉末状となる。粒子状または粉末状の電気めっき組成物は、公知の他の製法による金属カーバイド粉末等と同様に、焼結したり、圧縮成型したり、他の母材中に分散したりして用いることができる。

【0041】

<組成傾斜膜>

成膜中に電析条件を変化することで、厚さ方向で、組成または結晶構造等が変化する、いわゆる傾斜膜を作製することができる。条件変更を段階的に行うと段階的に変化し、連続的に変化すると少しずつ変化する連続変化膜が得られる。例えば、金属基体の近傍では金属が多い組成とすることで密着性を確保し、その後、膜中の炭素含有量を増加し、最表面は高硬度の金属炭化物膜とすることができる。

【0042】

<非水系電析>

上記実施例では、めっき液は溶媒が水であった。しかし、溶媒として有機溶剤、または溶融塩等を用いた、いわゆる非水系めっき液を用いることで、析出電位が水の分解電位よりも卑な、Ti、Al、Si等の卑金属のカーバイドを得ることができる。

【0043】

<分散めっき>

ナノダイヤモンド等の粒子を分散した分散めっきを用いることで、めっき膜中に粒子が分散した状態の、より高硬度の膜を得ることができる。

【0044】

<熱処理>

すでに説明したように、電気めっき膜は準安定状態であることが多い。このため、例えば、fccのNiC(ニッケルカーバイド)を主相とするめっき膜を、成膜後に熱処理をすることで、主相を、より特性の優れたNi3Cとすることができる。

【0045】

本発明は、上述した実施形態に限定されるものではなく、本発明の要旨を変えない範囲において、種々の変更、改変等が可能である。

【符号の説明】

【0046】

10…めっき膜

20…銅板

20…白金被覆チタン電極

40…電源

50…めっき液

【特許請求の範囲】

【請求項1】

金属炭化物を主相とすることを特徴とする電気めっき組成物。

【請求項2】

C含有量が、12.5at%〜50.0at%であることを特徴とする請求項1に記載の電気めっき組成物。

【請求項3】

前記金属炭化物の結晶構造が、M3Cであることを特徴とする請求項2に記載の電気めっき組成物。ただし、Mは金属元素である。

【請求項4】

前記金属炭化物が、Ni、Co、Fe、Cr、Pd、Pt、Cu、Au、W、Ti、Mo、またはVから選ばれる1種以上の炭化物であることを特徴とする請求項3に記載の電気めっき組成物。

【請求項5】

金属イオンと、

シアンイオンと、

前記金属イオンと錯体を形成する有機酸イオンと、を含み、

金属炭化物を主相とする電気めっき組成物を作製することを特徴とする電気めっき液。

【請求項6】

前記電気めっき組成物のC含有量が、12.5at%〜50.0at%であることを特徴とする請求項5に記載の電気めっき液。

【請求項7】

前記金属炭化物の結晶構造が、M3Cであることを特徴とする請求項6に記載の電気めっき液。ただし、Mは金属元素である。

【請求項8】

前記金属イオンが、Ni、Co、Fe、Cr、Pd、Pt、Cu、Au、W、Ti、Mo、またはVから選ばれる1種以上のイオンであることを特徴とする請求項7に記載の電気めっき液。

【請求項1】

金属炭化物を主相とすることを特徴とする電気めっき組成物。

【請求項2】

C含有量が、12.5at%〜50.0at%であることを特徴とする請求項1に記載の電気めっき組成物。

【請求項3】

前記金属炭化物の結晶構造が、M3Cであることを特徴とする請求項2に記載の電気めっき組成物。ただし、Mは金属元素である。

【請求項4】

前記金属炭化物が、Ni、Co、Fe、Cr、Pd、Pt、Cu、Au、W、Ti、Mo、またはVから選ばれる1種以上の炭化物であることを特徴とする請求項3に記載の電気めっき組成物。

【請求項5】

金属イオンと、

シアンイオンと、

前記金属イオンと錯体を形成する有機酸イオンと、を含み、

金属炭化物を主相とする電気めっき組成物を作製することを特徴とする電気めっき液。

【請求項6】

前記電気めっき組成物のC含有量が、12.5at%〜50.0at%であることを特徴とする請求項5に記載の電気めっき液。

【請求項7】

前記金属炭化物の結晶構造が、M3Cであることを特徴とする請求項6に記載の電気めっき液。ただし、Mは金属元素である。

【請求項8】

前記金属イオンが、Ni、Co、Fe、Cr、Pd、Pt、Cu、Au、W、Ti、Mo、またはVから選ばれる1種以上のイオンであることを特徴とする請求項7に記載の電気めっき液。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−233223(P2012−233223A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101723(P2011−101723)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(899000068)学校法人早稲田大学 (602)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(899000068)学校法人早稲田大学 (602)

【出願人】(591021028)奥野製薬工業株式会社 (132)

【Fターム(参考)】

[ Back to top ]