電気化学セル用包装材料

【課題】短絡の発生を防止する電気化学セル用包装材料を提供する。

【解決手段】少なくとも樹脂フィルムからなる基材層112と、最内層に配して熱接着性樹脂からなる熱接着層116と、基材層112と熱接着層116との間に配して金属箔からなるバリア層114と、を積層して構成される電気化学セル用包装材料110であって、バリア層114の少なくとも熱接着層116側の面にアルミナ粒子と変性エポキシ樹脂とを含む化成処理層114aを形成した。

【解決手段】少なくとも樹脂フィルムからなる基材層112と、最内層に配して熱接着性樹脂からなる熱接着層116と、基材層112と熱接着層116との間に配して金属箔からなるバリア層114と、を積層して構成される電気化学セル用包装材料110であって、バリア層114の少なくとも熱接着層116側の面にアルミナ粒子と変性エポキシ樹脂とを含む化成処理層114aを形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気化学セルの包装体を形成する電気化学セル用包装材料に関するものである。

【背景技術】

【0002】

従来の電気化学セル用包装材料が特許文献1に開示される。この包装材料は基材層、バリア層、最内層の熱接着層が順次積層された積層体であり、熱接着層同士を対向させて周縁の熱接着部をヒートシールすることにより電気化学セルの包装体が形成される。包装体は電解液、セパレータ等の電気化学セル本体を収納するための空間が設けられ、電気化学セル本体に連結される電極タブは熱接着部において包装体により挟持されながら外部に延出している。

【0003】

また、バリア層を構成する金属箔の少なくとも熱接着層側の面には化成処理層が施され、金属箔に電解液に対する耐腐食性が付与されるとともにラミネート強度が高められている。化成処理層はアミノ化フェノール重合体、3価クロム化合物、リン酸、を含有する処理液を金属箔表面に塗布して形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−273398号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記包装材料によると、電極タブのエッジ部にバリがある場合や、包材料材の内面にある熱接着層表面に電極活物質中のカーボンや微小な金属異物が付着した場合、ヒートシール時の熱と圧により熱接着層が溶け出して、バリ、カーボン又は微小な金属異物が熱接着層に噛み込み、電極タブとバリア層との間で短絡が発生する問題があった。

【0006】

本発明は上記問題点に鑑み、短絡の発生を防止する電気化学セル用包装材料を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明は、少なくとも樹脂フィルムからなる基材層と、最内層に配して熱接着性樹脂からなる熱接着層と、前記基材層と前記熱接着層との間に配して金属箔からなるバリア層と、を積層して構成される電気化学セル用包装材料であって、前記バリア層の少なくとも前記熱接着層側の面にはアルミナ粒子と変性エポキシ樹脂とを含む化成処理層が形成されていることを特徴としている。

【0008】

この構成によると、化成処理層に含まれるアルミナ粒子と変性エポキシ樹脂は絶縁性を有し、ヒートシール時の熱および圧によっても溶融や潰れが発生し難い。したがって、ヒートシール時にバリ、カーボン又は微小な金属異物が熱接着層に噛み込んだ場合においても、バリ、カーボン又は微小な金属異物は化成処理層に阻まれてバリア層の金属箔まで到達しない。これにより、電極タブとバリア層との間で短絡が発生するのを防止することができる。また、化成処理層により、バリア層は表面の接着性(濡れ性)が向上するとともに電解液に対する耐腐食性も付与される。

【0009】

また本発明は、上記構成の電気化学セル用包装材料において、前記熱接着層側に形成された化成処理層には変性エポキシ樹脂を含む絶縁層が積層されていることを特徴としている。この構成によると、化成処理層に絶縁層を積層することにより、電気化学セル用包装材料としての絶縁性がさらに向上する。

【0010】

また本発明は、上記構成の電気化学セル用包装材料において、前記絶縁層の厚みが0.5μm以上5μm以下であることを特徴としている。この構成によると、十分な絶縁性を確保しながらバリア層と熱接着層との間のラミネート強度を安定して保持することができる。

【0011】

また本発明は、上記構成の電気化学セル用包装材料において、前記絶縁層の厚みが前記アルミナ粒子の粒径より大きいことを特徴としている。

【発明の効果】

【0012】

本発明によると、化成処理層に含まれるアルミナ粒子と変性エポキシ樹脂は絶縁性を有し、ヒートシール時の熱および圧によっても溶融や潰れが発生し難い。したがって、ヒートシール時にバリ、カーボン又は微小な金属異物が熱接着層に噛み込んだ場合においても、バリ、カーボン又は微小な金属異物は化成処理層に阻まれてバリア層の金属箔まで到達しない。これにより、バリのある電極タブを介在してヒートシールした場合や電極活物質や微小な金属異物の噛み込みヒートシールした場合でも、バリア層の金属箔は化成処理層により保護され、電極タブとバリア層との間で短絡が発生するのを防止することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態に係るリチウムイオン電池の斜視図

【図2】図1中のA−A線断面図

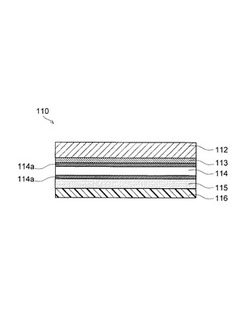

【図3】本発明の第1実施形態に係る包装材料の層構成を示す概略断面図

【図4】本発明の第2実施形態に係る包装材料の層構成を示す概略断面図

【発明を実施するための形態】

【0014】

[第1実施形態]

以下、図面を参照しながら本発明の第1実施形態に係る電気化学セル用包装材料110について説明する。図1は第1実施形態のリチウムイオン電池121の斜視図であり、図2は図1中のA−A線断面図である。

【0015】

リチウムイオン電池121は包装体120内部に電解液を含むリチウムイオン電池本体122を収納して構成される。包装体120はリチウムイオン電池本体122を収納する収納部120aと収納部120aを覆うシート部120bにより構成される。

【0016】

包装体120は収納部120aとシート部120bが重なる周縁の熱接着部120cが熱接着され、内部が封止されている。このとき、リチウムイオン電池本体122に連結される正極タブ123a及び負極タブ123bは熱接着部120においてタブフィルム(不図示)を介在させて収納部120aとシート部120bにより挟持されながら外部に延出している。

【0017】

リチウムイオン電池本体122は、正極活物質及び正極集電体から成る正極と、負極活物質及び負極集電体から成る負極と、正極及び負極間に充填される電解液とを含むセルにより構成される。セルは正極集電体が延出する正極板と負極集電体が延出する負極板を複数積層して構成される。正極板と負極板はセパレータを介して交互に複数積層される。積層された複数の正極集電体、負極集電体は重畳してそれぞれ一枚の正極タブ123a、負極タブ123bに連結している。

【0018】

図3は収納部120aとシート部120bを形成する包装材料110の層構成を示す概略断面図であり、包装材料110は基材層112とバリア層114と熱接着層116とが順次積層して構成される。基材層112とバリア層114は接着層113を介して接着され、バリア層114と熱接着層116は酸変性ポリオレフィン層115を介して接着されている。バリア層114の両面には化成処理層114aが設けられ、バリア層114と酸変性ポリオレフィン層115及びバリア層114と接着層113とのラミネート強度が高められている。

【0019】

図2に示すように、収納部120aは矩形状に断裁された包装材料110をプレス成形して作製される。その成形工程は、包装材料110を凹状のメス型成形金型に向けて載置した後、熱接着層116側からオス型の成形金型で所定の成形深さに冷間成形する。収納部120とシート部120bとは対向する熱接着層116において熱接着している。

【0020】

基材層112は樹脂フィルムからなり、包装体120に高い耐突き刺し(耐ピンホール)性、絶縁性、作業性等を付与する。また、エンボス加工する際のプレスに耐え得る展延性を有する必要がある。

【0021】

基材層112は延伸ポリエステル樹脂または延伸ナイロン樹脂等の樹脂フィルムを任意に選択して使用することができる。ポリエステル樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート、共重合ポリエステル、ポリカーボネート等が挙げられる。またナイロン樹脂としては、ポリアミド樹脂、すなわち、ナイロン6、ナイロン6,6、ナイロン6とナイロン6,6との共重合体、ナイロン6,10、ポリメタキシリレンアジパミド(MXD6)等が挙げられる。

【0022】

バリア層114は金属箔からなり、両面に化成処理層114aが形成される。バリア層114は外部からリチウムイオン電池121の内部に水蒸気が浸入することを防止する。また、バリア層114単体のピンホール、及び加工適性(パウチ化、エンボス成形性)を安定化し、耐ピンホール性をもたせるために厚さ15μm以上のアルミニウムを用いる。

【0023】

なお、包装体120をエンボスタイプとする場合、バリア層114として用いるアルミニウムの材質を鉄含有量が0.3〜9.0重量%、好ましくは0.7〜2.0重量%とすることが望ましい。

【0024】

これにより、鉄を含有していないアルミニウムと比較して、アルミニウムの展延性がよく、包装体120として折り曲げによるピンホールの発生が少なくなる。また、包装材料料110をエンボス成形する際に側壁を容易に形成することができる。なお、アルミニウムの鉄含有量が0.3重量%未満の場合、ピンホールの発生の防止、エンボス成形性の改善等の効果が認められない。また、アルミニウムの鉄含有量が9.0重量%を超える場合、アルミニウムとしての柔軟性が阻害され、包装材料としての製袋性が悪くなる。

【0025】

また、バリア層114の冷間圧延で製造されるアルミニウムは焼きなまし(いわゆる焼鈍処理)条件でその柔軟性・腰の強さ・硬さが変化する。バリア層114のアルミニウムは焼きなましをしていない硬質処理品より、焼きなまし処理を施した軟質傾向にあるアルミニウムが望ましい。

【0026】

化成処理層114aはアルミナ及び変性エポキシ樹脂を含む処理液を塗布して所定の厚みで形成される。このとき、化成処理層114aに含まれるアルミナ粒子と変性エポキシ樹脂は絶縁性を有し、ヒートシール時の熱および圧によっても溶融や潰れが発生し難い。これにより、ヒートシール時にバリ、カーボン又は微小な金属異物が熱接着層116に噛み込んだ場合においても、バリ、カーボン又は微小な金属異物は化成処理層114aに阻まれてバリア層116の金属箔まで到達しない。したがって、正極タブ123a、負極タブ123bとバリア層114との間で短絡が発生するのを防止することができる。

【0027】

また、化成処理層114aはアルミニウム表面の接着性(濡れ性)を向上させることができる。また、化成処理層114aはアルミニウム表面に耐腐食性を付与する。これにより、電解液と水分とによる反応で発生するフッ化水素により、アルミニウム表面の溶解、腐食するのを防ぐことができる。特に、アルミニウムの表面に存在する酸化アルミが溶解、腐食することを防止することができる。したがって、バリア層114と熱接着層116とのデラミネーション及びバリア層114と基材層112とのデラミネーションを防止することができる。

【0028】

化成処理層114aはアルミナ粒子と変性エポキシ樹脂とを含む処理液をアルミニウム表面に塗布した後、焼き付けて皮膜状に形成する。化成処理の形成方法は処理液をバーコー卜法、ロールコート法、グラビアコート法、浸漬法等の周知の塗布法を選択して成形すればよい。塗布型の化成処理を行うことにより、連続処理が可能であると共に水洗工程が不要で処理コストを安価にすることができる。

【0029】

また、化成処理を施す前にバリア層114の表面に予めアルカリ浸漬法、電解洗浄法、酸洗浄法、酸活性化法等の周知の脱脂処理法で処理を施しておく方が望ましい。これにより、化成処理の機能を最大限に発現させるとともに長期間維持することができる。

【0030】

また、化成処理の処理液は変性エポキシ樹脂がアルミナ粒子のバインダー溶液となるが、バインダー溶液にリン酸を混合してもよい。また、変性エポキシ樹脂単独のバインダー溶液の代わりに変性エポキシ樹脂とアミノ化フェノール重合体を1:1で混合した混合液を用いても同様の効果が得られる。

【0031】

アルミナ粒子は化成処理層114aの絶縁性を高めることができ、アルミナ粒子にはナノサイズの粒子が好適に用いられる。アルミナ粒子は、平均粒径0.03μm〜3.0μmの粒子を用いることが好ましく、さらには0.10μm〜1.0μmの粒子を用いることがより好ましい。平均粒径が3.0μmを超えるものは、アルミナ粒子が均一に分散されず、化成処理層114aが不均一に形成されることがある。また、平均粒径が0.03μmより小さい場合、バインダー溶液に添加するアルミナ粒子の量を増やす必要があり、バリア層114と酸変性ポリオレフィン層115及びバリア層114と接着層113との間のラミネート強度低下や製造原価のコストアップにつながる。

【0032】

また、アルミナ粒子以外に、セラミック材料又は金属酸化物の粒子を用いても絶縁性を化成処理層114aに付与することができる。セラミック材料の粒子としては、第1リン酸アルミ、窒化アルミ等が挙げられる。また、金属酸化物材料としては、酸化ジルコン、酸化チタン等が挙げられる。

【0033】

化成処理層114aの処理液に用いる変性エポキシ樹脂としては、ビスフェノールAもしくはビスフェノールFを骨格中の単位として有するエポキシ樹脂の変性物が用いられる。エポキシ樹脂の変性物にはエポキシ樹脂のグリシジル基の一部又は全部がシラン変性されたシラン変性物、エポキシ樹脂のグリシジル基の一部又は全部がリン酸類変性されたリン酸類変性物がある。これら変性エポキシ樹脂を用いて形成される化成処理層114aは絶縁性に優れる。

【0034】

ビスフェノールAもしくはビスフェノールFを骨格中の単位として有するエポキシ樹脂としては、エピクロルヒドリンとビスフェノールAもしくはビスフェノールFとの脱塩化水素反応及び付加反応の繰返しにより得られるものが挙げられる。また、グリシジル基を2個以上、好ましくは2個有するエポキシ化合物とビスフェノールAもしくはビスフェノールFとの間の付加反応の繰返しにより得られるものも挙げられる。

【0035】

ここでエポキシ化合物としては、例えばソルビトールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、トリメチロールプロピレンポリグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル等が挙げられる。

【0036】

ビスフェノールAもしくはビスフェノールFを骨格中の単位として有するエポキシ樹脂のシラン変性物は合成する段階でシランカップリング剤を用いてシラン変性したものでも構わない。エポキシ樹脂をシラン変性するときのシランカップリング剤の種類、変性量については特に制限はない。また、エポキシ樹脂をシラン変性することにより、バリア層114と熱接着層116との密着性が高まったり、バリア層114の電解液に対する耐腐食性が向上する。

【0037】

シランカップリング剤としては、ビニルトリクロロシラン、ビニルトリス(2−メトキシエトキシ)シラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、3−メタクリロイルオキシプロピルトリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−クロロプロピルトリメトキシシラン、ウレイドプロピルトリエトキシシランなどが挙げられる。

【0038】

また、ビスフェノールAもしくはビスフェノールFを骨格中の単位として有するエポキシ樹脂のリン酸類変性はエポキシ樹脂をリン酸類又はリン酸類のエステルと反応させることにより行われる。リン酸類としては、メタリン酸、ホスホン酸、オルトリン酸、ピロリン酸などを用いることができる。また、リン酸類のエステルとしては、メタリン酸、ホスホン酸、オルトリン酸、ピロリン酸などのモノエステルを用いることができ、例えばモノメチルリン酸、モノオクチルリン酸、モノフェニルリン酸などが挙げられる。

【0039】

また、エポキシ樹脂のリン酸類変性物はアミン系化合物で中和することによってより安定な水分散性樹脂組成物を生成するので、中和するのが好ましい。アミン系化合物としては、例えば、アンモニア;ジメタノールアミン、トリエタノールアミンなどのアルカノールアミン;ジエチルアミン、トリエチルアミンなどのアルキルアミン;ジメチルエタノールアミンなどのアルキルアルカノールアミンなどが挙げられる。

【0040】

シラン変性やリン酸類変性の程度は、これらの変性による効果が認められる程度以上であれば特に制限はないが、通常、Si−OH当量又はP−OH基当量が150〜1,000の範囲となるように変性されるのが好ましい。また、300〜800の範囲となるように変性されるのがより好ましい。

【0041】

エポキシ系樹脂のエポキシ当量(エポキシ基1個当たりのエポキシ系樹脂の化学式量、換言するとエポキシ系樹脂の分子量をエポキシ系樹脂に含まれるエポキシ基の数で割った値)は特に制限されるものではないが、100から3,000の範囲であることが好ましい。

【0042】

熱接着層116は包装材料110の最内層に配され、熱によって溶融して対向する包装材料110を相互に融着する熱接着性樹脂からなる。また、熱接着層116と正極タブ123a又は負極タブ123bとの間にタブフィルムを介在させるか否かで樹脂種が異なる。タブフィルムを介在させる場合には、オレフィン系樹脂の単体ないし混合物などからなるフィルムを用いればよい。また、タブフィルムを介在させない場合、不飽和カルボン酸でグラフト変性した酸変性ポリオレフィンからなるフィルムを用いればよい。

【0043】

また、熱接着層116としてはポリプロピレンが好適に用いられる。その他にも線状低密度ポリエチレン、中密度ポリエチレンの単層または多層からなるフィルムも使用できる。また、線状低密度ポリエチレン、中密度ポリエチレンのブレンド樹脂からなる単層または多層からなるフィルムも使用できる。

【0044】

また、各タイプのポリプロピレンを用いることができる。例えば、ランダムプロピレン、ホモプロピレン、ブロックプロピレン等がある。また、線状低密度ポリエチレン、中密度ポリエチレンには、低結晶性のエチレンーブテン共重合体、低結晶性のプロピレンーブテン共重合体、エチレンとブテンとプロピレンの3成分共重合体からなるターポリマーを添加してもよい。また、これらの樹脂にシリカ、ゼオライト、アクリル樹脂ビーズ等のアンチブロッキング剤(AB剤)、脂肪酸アマイド系のスリップ剤を添加してもよい。

【0045】

酸変性ポリオレフィン層115はバリア層114と熱接着層116とを安定して接着する樹脂層であり、酸変性ポリプロピレンが好適に用いられる。また、酸変性ポリオレフィン層115は熱接着層116に用いる樹脂種により適宜選択して用いる必要がある。

【0046】

このため、酸変性ポリプロピレン以外の酸変性ポリオレフィンを用いる場合、不飽和カルボン酸でグラフト変性したポリオレフィン、不飽和カルボン酸でグラフト変性したエチレンとアクリル酸との共重合体、不飽和カルボン酸でグラフト変性したプロピレンとアクリル酸との共重合体、不飽和カルボン酸でグラフト変性したエチレンとメタクリル酸との共重合体、不飽和カルボン酸でグラフト変性したプロピレンとメタクリル酸との共重合体、不飽和カルボン酸でグラフト変性した金属架橋ポリオレフィン等がある。

【0047】

また、これらの樹脂に必要に応じてブテン成分、エチレン−プロピレン−ブテン共重合体、非晶質のエチレン−プロピレン共重合体、プロピレン−α−オレフィン共重合体等を5%以上添加してもよい。

【0048】

また、酸変性ポリプロピレンを用いる場合、

(1)ビガット軟化点115℃以上、融点150℃以上のホモタイプ

(2)ビガット軟化点105℃以上、融点130℃以上のエチレンープロピレンとの共重合体(ランダム共重合タイプ)

(3)融点110℃以上である不飽和カルボン酸を用い酸変性重合した単体又はブレンド物等を用いることができる。

【0049】

接着層113は、基材層112とバリア層114を強固に接着する樹脂層である。これらの層間接着はドライラミネート法、押出ラミネート法、共押出ラミネート法、熱ラミネート法等の方法を用いることができる。

【0050】

ドライラミネート法により貼り合わせを行う際には、ポリエステル系、ポリエチレンイミン系、ポリエーテル系、シアノアクリレート系、ウレタン系、有機チタン系、ポリエーテルウレタン系、エポキシ系、ポリエステルウレタン系、イミド系、イソシアネート系、ポリオレフィン系、シリコーン系の各種接着剤を用いることができる。

【0051】

本実施形態によると、化成処理層114aに含まれるアルミナ粒子と変性エポキシ樹脂は絶縁性を有し、ヒートシール時の熱および圧によっても溶融や潰れが発生し難い。これにより、ヒートシール時にバリ、カーボン又は微小な金属異物が熱接着層116に噛み込んだ場合においても、バリ、カーボン又は微小な金属異物は化成処理層114aに阻まれてバリア層116の金属箔まで到達しない。これにより、正極タブ123a、負極タブ123bとバリア層114との間で短絡が発生するのを防止することができる。

【0052】

なお、本実施形態において、上記各層間に異なる層を介在させてもよい。また、リチウムイオン電池121について述べているが、リチウムイオン電池本体122以外の電気化学セル本体を包装材料110からなる包装体120で包装してリチウムイオン電池121以外の電気セルを作製してもよい。

【0053】

例えば、電気化学セルとはリチウムイオン電池以外にニッケル水素電池、ニッケルカドミウム電池、リチウムメタル一次電池あるいは二次電池、リチウムポリマー電池等の化学電池及び電気二重層キャパシタ、キャパシタ、電解コンデンサが含まれる。ここで、電気化学セル本体とは包装材料封入前の正極活物質及び正極集電体から成る正極と、負極活物質及び負極集電体から成る負極と、正極及び負極間に充填される電解質とを含むセル(蓄電部)と、セル内の正極及び負極に連結される電極端子等、電気エネルギーを発生させる電気デバイス要素全てを含む。

【0054】

[第2実施形態]

図4は第2実施形態に係る包装材料110を示す断面図である。説明の便宜上、前述の図1〜図3に示す第1実施形態と同様の説明には同一の符号を付している。本実施形態の包装材料110は熱接着層116側の化成処理層114aには変性エポキシ樹脂を含む絶縁層114bが積層されている。絶縁層114bに用いる変性エポキシ樹脂は第1実施形態の化成処理層114aに含まれる変性エポキシ樹脂を用いることができる。

【0055】

本実施形態によると、熱接着層116側に形成された化成処理層114aに変性エポキシ樹脂を含む絶縁層114bを積層することにより、電気化学セル用包装材料としての絶縁性がさらに向上する。これにより、バリア層114のアルミニウムと正極タブ123a、負極タブ123bとの間にバリ、カーボン又は微小な金属異物が噛み込んだ場合でも、バリ、カーボン又は微小な金属異物は絶縁層114b及び化成処理層114aに阻まれてバリア層116の金属箔まで到達しない。これにより、正極タブ123a、負極タブ123bとバリア層114との間で短絡が発生するのをいっそう防止することができる。

【0056】

なお、化成処理層114aと絶縁層114bの2層構成とすることにより、化成処理層114aの厚みを同程度に大きく設ける場合と比較してバリア層114と酸変性ポリオレフィン層115とのラミネート強度の低下を抑えることができる。

【0057】

また、絶縁層114bの厚さは0.5μm以上5μm以下であることが好ましい。絶縁層114bの厚さが0.5μmより小さい場合、十分な絶縁性が得られない。また、5μmより大きい場合、バリア層114と酸変性ポリオレフィン層115とのラミネート強度が低下する。また、絶縁層114bの厚さは化成処理層114aに含まれるアルミナ粒子の粒径より大きいことがより好ましい。

【実施例1】

【0058】

次に上記実施形態に係る実施例1、実施例2の電気化学セル用包装材料110と比較例1に係る電気化学セル用包装材料を用いて耐腐食性及び絶縁性について評価を行った。

【0059】

実施例1に係る電気化学セル用包装材料110はアルミニウム(厚さ40μm)の両面に化成処理を施し、一方の化成処理面に、延伸ナイロンフィルム(厚さ25μm)を2液硬化型ポリウレタン系接着剤を介してドライラミネート法により貼り合わせた。次に、他の化成処理面に酸変性ポリプロピレン(厚さ23μm、以下酸変性PPと略す)とポリプロピレン(厚さ23μm、以下PPと略す)を共押出して積層した。

【0060】

このとき、化成処理には平均粒径0.2μmのアルミナ粒子とリン酸と樹脂成分(アミノ化フェノール:変性エポキシ樹脂=1:1)の混合液からなる処理液を用いた。また、処理液をロールコート法により塗布し、皮膜温度が190℃となる条件において2分間焼付けた。また、処理液の塗布量を1g/m2(乾燥重量)とし、乾燥後の化成処理層114aの厚さを1μmに形成した。

【0061】

これにより、基材層112に相当する延伸ナイロンフィルム/接着層113に相当する2液硬化型ポリウレタン系接着剤/化成処理層114a/バリア層114に相当するアルミニウム/化成処理層114a/酸変性ポリオレフィン層115に相当する酸変性PP/熱接着層116に相当するPPから構成される実施例1に係る電気化学セル用包装材料110を得た。

【実施例2】

【0062】

実施例2に係る電気化学セル用包装材料110はアルミニウム(厚さ40μm)の両面に化成処理を施し、一方の化成処理面に、延伸ナイロンフィルム(厚さ25μm)を2液硬化型ポリウレタン系接着剤を介してドライラミネート法により貼り合わせた。次に、他の化成処理面に酸変性ポリプロピレン(厚さ23μm、以下酸変性PPと略す)とポリプロピレン(厚さ23μm、以下PPと略す)を共押出して積層した。

【0063】

このとき、化成処理には平均粒径0.2μmのアルミナ粒子とリン酸と樹脂成分(変性エポキシ樹脂)の混合液からなる処理液を用いた。また、処理液をロールコート法により塗布し、皮膜温度が190℃となる条件において2分間焼付けた。また、処理液の塗布量を1g/m2(乾燥重量)とし、乾燥後の化成処理層114aの厚さを1μmに形成した。

【0064】

これにより、基材層112に相当する延伸ナイロンフィルム/接着層113に相当する2液硬化型ポリウレタン系接着剤/化成処理層114a/バリア層114に相当するアルミニウム/化成処理層114a/酸変性ポリオレフィン層115に相当する酸変性PP/熱接着層116に相当するPPから構成される実施例2に係る電気化学セル用包装材料110を得た。

【0065】

[比較例1]

比較例1に係る電気化学セル用包装材料はアルミニウム(厚さ40μm)の両面に化成処理を施し、一方の化成処理面に、延伸ナイロンフィルム(厚さ25μm)を2液硬化型ポリウレタン系接着剤を介してドライラミネート法により貼り合わせた。次に、他の化成処理面に酸変性ポリプロピレン(厚さ23μm、以下酸変性PPと略す)とポリプロピレン(厚さ23μm、以下PPと略す)を共押出して積層した。

【0066】

このとき、化成処理には平均粒径0.2μmのアルミナ粒子とリン酸と樹脂成分(アミノ化フェノール)の混合液からなる処理液を用いた。また、処理液をロールコート法により塗布し、皮膜温度が190℃となる条件において2分間焼付けた。また、処理液の塗布量を1g/m2(乾燥重量)とし、乾燥後の化成処理層の厚さを1μmに形成した。

【0067】

これにより、基材層に相当する延伸ナイロンフィルム/接着層に相当する2液硬化型ポリウレタン系接着剤/化成処理層/バリア層に相当するアルミニウム/化成処理層/酸変性ポリオレフィン層に相当する酸変性PP/熱接着層に相当するPPから構成される実施例1に係る電気化学セル用包装材料を得た。

【0068】

耐腐食性の評価は実施例1、実施例2及び比較例1に係る包装材料を15mm×100mmの短冊片に裁断した後、85℃の電解液(エチレンカーボネート:ジエチルカーボネート:ジメチルカーボネート=1:1:1の液に1molの6フッ化リン酸リチウムを添加)を電解液に2週間ドブ漬けした。

【0069】

次に、ドブ漬け後の各包装材料をから熱接着層であるPPの一部を剥離した後、引張り機(島津製作所(株)社製、AGS−50D(商品名))を用いて剥離したPPを50mm/分の速度で長手方向にさらに包装材料から引き剥がし、引取り時の強度を測定した。これを5サンプルについて行い、その平均値をもってその結果をラミネート強度(N/15mm)とした。このとき、ラミネート強度が5N/15mmより大きい場合、電解液に対する耐腐食性に優れると判断した(○)。また、ラミネート強度が5N/15mmより小さい場合、電解液に対する耐腐食性が低いと判断した(×)。その結果を表1に示す。

【0070】

絶縁性の評価は成形性の評価は実施例1、実施例2及び比較例1に係る包装材料を15mm×100mmの短冊片に裁断した後、表面に平均粒径44μmのカーボン粒子をまぶしたニッケルタブ(4mm×30mm)と包装材料のPPとを当接させ、ヒートシールバー(幅30mm)で押圧(0.2MPa、190℃)しながらヒートシールした。

【0071】

このとき、カーボン粒子がヒートシールバーの押圧により酸変性PP及びPPへ噛み込み、ニッケルタブと包装材料のアルミニウム間の抵抗値が25Vの電圧で100Ω以下になるまでヒートシールし続け、その時間を測定した。これを5サンプルについて行い、その平均値をもって絶縁性低下までの時間(秒)とし、絶縁性低下までの時間が100秒以上である場合、絶縁性に優れると判断した(○)。また、絶縁性低下までの時間が20秒以上100秒未満の場合、中程度の絶縁性を有すると判断した(△)。また、絶縁性低下までの時間が20秒未満の場合、絶縁性が低いと判断した(×)。その結果を表1に示す。

【0072】

【表1】

【0073】

表1に示すように、実施例1、実施例2及び比較例1に係る包装材料は電解液に対する耐腐食性に優れていた(○)。なお、ドブ漬け後の包装材料を目視により観察したところ、実施例1、実施例2及び比較例に係る包装材料はアルミニウムと樹脂層間のデラミネーションによる浮きは観察されなかった。また、実施例1、実施例2に係る包装材料110は絶縁性に優れていた(○)。一方、比較例1に係る包装材料は絶縁性が低かった(×)。

【産業上の利用可能性】

【0074】

本発明は、ニッケル水素電池、ニッケルカドミウム電池、リチウムメタル一次電池あるいは二次電池、リチウムポリマー電池等の化学電池及び電気二重層キャパシタ、キャパシタ、電解コンデンサを包装する包装体として用いることができる。

【符号の説明】

【0075】

110 包装材料

111a フィラー

112 基材層

113 接着層

114 バリア層

114a 化成処理層

114b 絶縁層

115 酸変性ポリオレフィン層

116 熱接着層

120 包装体

120a 収納部

120b シート部

121 リチウムイオン電池

122 リチウムイオン電池本体

123a 正極タブ

123b 負極タブ

【技術分野】

【0001】

本発明は、電気化学セルの包装体を形成する電気化学セル用包装材料に関するものである。

【背景技術】

【0002】

従来の電気化学セル用包装材料が特許文献1に開示される。この包装材料は基材層、バリア層、最内層の熱接着層が順次積層された積層体であり、熱接着層同士を対向させて周縁の熱接着部をヒートシールすることにより電気化学セルの包装体が形成される。包装体は電解液、セパレータ等の電気化学セル本体を収納するための空間が設けられ、電気化学セル本体に連結される電極タブは熱接着部において包装体により挟持されながら外部に延出している。

【0003】

また、バリア層を構成する金属箔の少なくとも熱接着層側の面には化成処理層が施され、金属箔に電解液に対する耐腐食性が付与されるとともにラミネート強度が高められている。化成処理層はアミノ化フェノール重合体、3価クロム化合物、リン酸、を含有する処理液を金属箔表面に塗布して形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−273398号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記包装材料によると、電極タブのエッジ部にバリがある場合や、包材料材の内面にある熱接着層表面に電極活物質中のカーボンや微小な金属異物が付着した場合、ヒートシール時の熱と圧により熱接着層が溶け出して、バリ、カーボン又は微小な金属異物が熱接着層に噛み込み、電極タブとバリア層との間で短絡が発生する問題があった。

【0006】

本発明は上記問題点に鑑み、短絡の発生を防止する電気化学セル用包装材料を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明は、少なくとも樹脂フィルムからなる基材層と、最内層に配して熱接着性樹脂からなる熱接着層と、前記基材層と前記熱接着層との間に配して金属箔からなるバリア層と、を積層して構成される電気化学セル用包装材料であって、前記バリア層の少なくとも前記熱接着層側の面にはアルミナ粒子と変性エポキシ樹脂とを含む化成処理層が形成されていることを特徴としている。

【0008】

この構成によると、化成処理層に含まれるアルミナ粒子と変性エポキシ樹脂は絶縁性を有し、ヒートシール時の熱および圧によっても溶融や潰れが発生し難い。したがって、ヒートシール時にバリ、カーボン又は微小な金属異物が熱接着層に噛み込んだ場合においても、バリ、カーボン又は微小な金属異物は化成処理層に阻まれてバリア層の金属箔まで到達しない。これにより、電極タブとバリア層との間で短絡が発生するのを防止することができる。また、化成処理層により、バリア層は表面の接着性(濡れ性)が向上するとともに電解液に対する耐腐食性も付与される。

【0009】

また本発明は、上記構成の電気化学セル用包装材料において、前記熱接着層側に形成された化成処理層には変性エポキシ樹脂を含む絶縁層が積層されていることを特徴としている。この構成によると、化成処理層に絶縁層を積層することにより、電気化学セル用包装材料としての絶縁性がさらに向上する。

【0010】

また本発明は、上記構成の電気化学セル用包装材料において、前記絶縁層の厚みが0.5μm以上5μm以下であることを特徴としている。この構成によると、十分な絶縁性を確保しながらバリア層と熱接着層との間のラミネート強度を安定して保持することができる。

【0011】

また本発明は、上記構成の電気化学セル用包装材料において、前記絶縁層の厚みが前記アルミナ粒子の粒径より大きいことを特徴としている。

【発明の効果】

【0012】

本発明によると、化成処理層に含まれるアルミナ粒子と変性エポキシ樹脂は絶縁性を有し、ヒートシール時の熱および圧によっても溶融や潰れが発生し難い。したがって、ヒートシール時にバリ、カーボン又は微小な金属異物が熱接着層に噛み込んだ場合においても、バリ、カーボン又は微小な金属異物は化成処理層に阻まれてバリア層の金属箔まで到達しない。これにより、バリのある電極タブを介在してヒートシールした場合や電極活物質や微小な金属異物の噛み込みヒートシールした場合でも、バリア層の金属箔は化成処理層により保護され、電極タブとバリア層との間で短絡が発生するのを防止することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態に係るリチウムイオン電池の斜視図

【図2】図1中のA−A線断面図

【図3】本発明の第1実施形態に係る包装材料の層構成を示す概略断面図

【図4】本発明の第2実施形態に係る包装材料の層構成を示す概略断面図

【発明を実施するための形態】

【0014】

[第1実施形態]

以下、図面を参照しながら本発明の第1実施形態に係る電気化学セル用包装材料110について説明する。図1は第1実施形態のリチウムイオン電池121の斜視図であり、図2は図1中のA−A線断面図である。

【0015】

リチウムイオン電池121は包装体120内部に電解液を含むリチウムイオン電池本体122を収納して構成される。包装体120はリチウムイオン電池本体122を収納する収納部120aと収納部120aを覆うシート部120bにより構成される。

【0016】

包装体120は収納部120aとシート部120bが重なる周縁の熱接着部120cが熱接着され、内部が封止されている。このとき、リチウムイオン電池本体122に連結される正極タブ123a及び負極タブ123bは熱接着部120においてタブフィルム(不図示)を介在させて収納部120aとシート部120bにより挟持されながら外部に延出している。

【0017】

リチウムイオン電池本体122は、正極活物質及び正極集電体から成る正極と、負極活物質及び負極集電体から成る負極と、正極及び負極間に充填される電解液とを含むセルにより構成される。セルは正極集電体が延出する正極板と負極集電体が延出する負極板を複数積層して構成される。正極板と負極板はセパレータを介して交互に複数積層される。積層された複数の正極集電体、負極集電体は重畳してそれぞれ一枚の正極タブ123a、負極タブ123bに連結している。

【0018】

図3は収納部120aとシート部120bを形成する包装材料110の層構成を示す概略断面図であり、包装材料110は基材層112とバリア層114と熱接着層116とが順次積層して構成される。基材層112とバリア層114は接着層113を介して接着され、バリア層114と熱接着層116は酸変性ポリオレフィン層115を介して接着されている。バリア層114の両面には化成処理層114aが設けられ、バリア層114と酸変性ポリオレフィン層115及びバリア層114と接着層113とのラミネート強度が高められている。

【0019】

図2に示すように、収納部120aは矩形状に断裁された包装材料110をプレス成形して作製される。その成形工程は、包装材料110を凹状のメス型成形金型に向けて載置した後、熱接着層116側からオス型の成形金型で所定の成形深さに冷間成形する。収納部120とシート部120bとは対向する熱接着層116において熱接着している。

【0020】

基材層112は樹脂フィルムからなり、包装体120に高い耐突き刺し(耐ピンホール)性、絶縁性、作業性等を付与する。また、エンボス加工する際のプレスに耐え得る展延性を有する必要がある。

【0021】

基材層112は延伸ポリエステル樹脂または延伸ナイロン樹脂等の樹脂フィルムを任意に選択して使用することができる。ポリエステル樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート、共重合ポリエステル、ポリカーボネート等が挙げられる。またナイロン樹脂としては、ポリアミド樹脂、すなわち、ナイロン6、ナイロン6,6、ナイロン6とナイロン6,6との共重合体、ナイロン6,10、ポリメタキシリレンアジパミド(MXD6)等が挙げられる。

【0022】

バリア層114は金属箔からなり、両面に化成処理層114aが形成される。バリア層114は外部からリチウムイオン電池121の内部に水蒸気が浸入することを防止する。また、バリア層114単体のピンホール、及び加工適性(パウチ化、エンボス成形性)を安定化し、耐ピンホール性をもたせるために厚さ15μm以上のアルミニウムを用いる。

【0023】

なお、包装体120をエンボスタイプとする場合、バリア層114として用いるアルミニウムの材質を鉄含有量が0.3〜9.0重量%、好ましくは0.7〜2.0重量%とすることが望ましい。

【0024】

これにより、鉄を含有していないアルミニウムと比較して、アルミニウムの展延性がよく、包装体120として折り曲げによるピンホールの発生が少なくなる。また、包装材料料110をエンボス成形する際に側壁を容易に形成することができる。なお、アルミニウムの鉄含有量が0.3重量%未満の場合、ピンホールの発生の防止、エンボス成形性の改善等の効果が認められない。また、アルミニウムの鉄含有量が9.0重量%を超える場合、アルミニウムとしての柔軟性が阻害され、包装材料としての製袋性が悪くなる。

【0025】

また、バリア層114の冷間圧延で製造されるアルミニウムは焼きなまし(いわゆる焼鈍処理)条件でその柔軟性・腰の強さ・硬さが変化する。バリア層114のアルミニウムは焼きなましをしていない硬質処理品より、焼きなまし処理を施した軟質傾向にあるアルミニウムが望ましい。

【0026】

化成処理層114aはアルミナ及び変性エポキシ樹脂を含む処理液を塗布して所定の厚みで形成される。このとき、化成処理層114aに含まれるアルミナ粒子と変性エポキシ樹脂は絶縁性を有し、ヒートシール時の熱および圧によっても溶融や潰れが発生し難い。これにより、ヒートシール時にバリ、カーボン又は微小な金属異物が熱接着層116に噛み込んだ場合においても、バリ、カーボン又は微小な金属異物は化成処理層114aに阻まれてバリア層116の金属箔まで到達しない。したがって、正極タブ123a、負極タブ123bとバリア層114との間で短絡が発生するのを防止することができる。

【0027】

また、化成処理層114aはアルミニウム表面の接着性(濡れ性)を向上させることができる。また、化成処理層114aはアルミニウム表面に耐腐食性を付与する。これにより、電解液と水分とによる反応で発生するフッ化水素により、アルミニウム表面の溶解、腐食するのを防ぐことができる。特に、アルミニウムの表面に存在する酸化アルミが溶解、腐食することを防止することができる。したがって、バリア層114と熱接着層116とのデラミネーション及びバリア層114と基材層112とのデラミネーションを防止することができる。

【0028】

化成処理層114aはアルミナ粒子と変性エポキシ樹脂とを含む処理液をアルミニウム表面に塗布した後、焼き付けて皮膜状に形成する。化成処理の形成方法は処理液をバーコー卜法、ロールコート法、グラビアコート法、浸漬法等の周知の塗布法を選択して成形すればよい。塗布型の化成処理を行うことにより、連続処理が可能であると共に水洗工程が不要で処理コストを安価にすることができる。

【0029】

また、化成処理を施す前にバリア層114の表面に予めアルカリ浸漬法、電解洗浄法、酸洗浄法、酸活性化法等の周知の脱脂処理法で処理を施しておく方が望ましい。これにより、化成処理の機能を最大限に発現させるとともに長期間維持することができる。

【0030】

また、化成処理の処理液は変性エポキシ樹脂がアルミナ粒子のバインダー溶液となるが、バインダー溶液にリン酸を混合してもよい。また、変性エポキシ樹脂単独のバインダー溶液の代わりに変性エポキシ樹脂とアミノ化フェノール重合体を1:1で混合した混合液を用いても同様の効果が得られる。

【0031】

アルミナ粒子は化成処理層114aの絶縁性を高めることができ、アルミナ粒子にはナノサイズの粒子が好適に用いられる。アルミナ粒子は、平均粒径0.03μm〜3.0μmの粒子を用いることが好ましく、さらには0.10μm〜1.0μmの粒子を用いることがより好ましい。平均粒径が3.0μmを超えるものは、アルミナ粒子が均一に分散されず、化成処理層114aが不均一に形成されることがある。また、平均粒径が0.03μmより小さい場合、バインダー溶液に添加するアルミナ粒子の量を増やす必要があり、バリア層114と酸変性ポリオレフィン層115及びバリア層114と接着層113との間のラミネート強度低下や製造原価のコストアップにつながる。

【0032】

また、アルミナ粒子以外に、セラミック材料又は金属酸化物の粒子を用いても絶縁性を化成処理層114aに付与することができる。セラミック材料の粒子としては、第1リン酸アルミ、窒化アルミ等が挙げられる。また、金属酸化物材料としては、酸化ジルコン、酸化チタン等が挙げられる。

【0033】

化成処理層114aの処理液に用いる変性エポキシ樹脂としては、ビスフェノールAもしくはビスフェノールFを骨格中の単位として有するエポキシ樹脂の変性物が用いられる。エポキシ樹脂の変性物にはエポキシ樹脂のグリシジル基の一部又は全部がシラン変性されたシラン変性物、エポキシ樹脂のグリシジル基の一部又は全部がリン酸類変性されたリン酸類変性物がある。これら変性エポキシ樹脂を用いて形成される化成処理層114aは絶縁性に優れる。

【0034】

ビスフェノールAもしくはビスフェノールFを骨格中の単位として有するエポキシ樹脂としては、エピクロルヒドリンとビスフェノールAもしくはビスフェノールFとの脱塩化水素反応及び付加反応の繰返しにより得られるものが挙げられる。また、グリシジル基を2個以上、好ましくは2個有するエポキシ化合物とビスフェノールAもしくはビスフェノールFとの間の付加反応の繰返しにより得られるものも挙げられる。

【0035】

ここでエポキシ化合物としては、例えばソルビトールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、トリメチロールプロピレンポリグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル等が挙げられる。

【0036】

ビスフェノールAもしくはビスフェノールFを骨格中の単位として有するエポキシ樹脂のシラン変性物は合成する段階でシランカップリング剤を用いてシラン変性したものでも構わない。エポキシ樹脂をシラン変性するときのシランカップリング剤の種類、変性量については特に制限はない。また、エポキシ樹脂をシラン変性することにより、バリア層114と熱接着層116との密着性が高まったり、バリア層114の電解液に対する耐腐食性が向上する。

【0037】

シランカップリング剤としては、ビニルトリクロロシラン、ビニルトリス(2−メトキシエトキシ)シラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、3−メタクリロイルオキシプロピルトリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−クロロプロピルトリメトキシシラン、ウレイドプロピルトリエトキシシランなどが挙げられる。

【0038】

また、ビスフェノールAもしくはビスフェノールFを骨格中の単位として有するエポキシ樹脂のリン酸類変性はエポキシ樹脂をリン酸類又はリン酸類のエステルと反応させることにより行われる。リン酸類としては、メタリン酸、ホスホン酸、オルトリン酸、ピロリン酸などを用いることができる。また、リン酸類のエステルとしては、メタリン酸、ホスホン酸、オルトリン酸、ピロリン酸などのモノエステルを用いることができ、例えばモノメチルリン酸、モノオクチルリン酸、モノフェニルリン酸などが挙げられる。

【0039】

また、エポキシ樹脂のリン酸類変性物はアミン系化合物で中和することによってより安定な水分散性樹脂組成物を生成するので、中和するのが好ましい。アミン系化合物としては、例えば、アンモニア;ジメタノールアミン、トリエタノールアミンなどのアルカノールアミン;ジエチルアミン、トリエチルアミンなどのアルキルアミン;ジメチルエタノールアミンなどのアルキルアルカノールアミンなどが挙げられる。

【0040】

シラン変性やリン酸類変性の程度は、これらの変性による効果が認められる程度以上であれば特に制限はないが、通常、Si−OH当量又はP−OH基当量が150〜1,000の範囲となるように変性されるのが好ましい。また、300〜800の範囲となるように変性されるのがより好ましい。

【0041】

エポキシ系樹脂のエポキシ当量(エポキシ基1個当たりのエポキシ系樹脂の化学式量、換言するとエポキシ系樹脂の分子量をエポキシ系樹脂に含まれるエポキシ基の数で割った値)は特に制限されるものではないが、100から3,000の範囲であることが好ましい。

【0042】

熱接着層116は包装材料110の最内層に配され、熱によって溶融して対向する包装材料110を相互に融着する熱接着性樹脂からなる。また、熱接着層116と正極タブ123a又は負極タブ123bとの間にタブフィルムを介在させるか否かで樹脂種が異なる。タブフィルムを介在させる場合には、オレフィン系樹脂の単体ないし混合物などからなるフィルムを用いればよい。また、タブフィルムを介在させない場合、不飽和カルボン酸でグラフト変性した酸変性ポリオレフィンからなるフィルムを用いればよい。

【0043】

また、熱接着層116としてはポリプロピレンが好適に用いられる。その他にも線状低密度ポリエチレン、中密度ポリエチレンの単層または多層からなるフィルムも使用できる。また、線状低密度ポリエチレン、中密度ポリエチレンのブレンド樹脂からなる単層または多層からなるフィルムも使用できる。

【0044】

また、各タイプのポリプロピレンを用いることができる。例えば、ランダムプロピレン、ホモプロピレン、ブロックプロピレン等がある。また、線状低密度ポリエチレン、中密度ポリエチレンには、低結晶性のエチレンーブテン共重合体、低結晶性のプロピレンーブテン共重合体、エチレンとブテンとプロピレンの3成分共重合体からなるターポリマーを添加してもよい。また、これらの樹脂にシリカ、ゼオライト、アクリル樹脂ビーズ等のアンチブロッキング剤(AB剤)、脂肪酸アマイド系のスリップ剤を添加してもよい。

【0045】

酸変性ポリオレフィン層115はバリア層114と熱接着層116とを安定して接着する樹脂層であり、酸変性ポリプロピレンが好適に用いられる。また、酸変性ポリオレフィン層115は熱接着層116に用いる樹脂種により適宜選択して用いる必要がある。

【0046】

このため、酸変性ポリプロピレン以外の酸変性ポリオレフィンを用いる場合、不飽和カルボン酸でグラフト変性したポリオレフィン、不飽和カルボン酸でグラフト変性したエチレンとアクリル酸との共重合体、不飽和カルボン酸でグラフト変性したプロピレンとアクリル酸との共重合体、不飽和カルボン酸でグラフト変性したエチレンとメタクリル酸との共重合体、不飽和カルボン酸でグラフト変性したプロピレンとメタクリル酸との共重合体、不飽和カルボン酸でグラフト変性した金属架橋ポリオレフィン等がある。

【0047】

また、これらの樹脂に必要に応じてブテン成分、エチレン−プロピレン−ブテン共重合体、非晶質のエチレン−プロピレン共重合体、プロピレン−α−オレフィン共重合体等を5%以上添加してもよい。

【0048】

また、酸変性ポリプロピレンを用いる場合、

(1)ビガット軟化点115℃以上、融点150℃以上のホモタイプ

(2)ビガット軟化点105℃以上、融点130℃以上のエチレンープロピレンとの共重合体(ランダム共重合タイプ)

(3)融点110℃以上である不飽和カルボン酸を用い酸変性重合した単体又はブレンド物等を用いることができる。

【0049】

接着層113は、基材層112とバリア層114を強固に接着する樹脂層である。これらの層間接着はドライラミネート法、押出ラミネート法、共押出ラミネート法、熱ラミネート法等の方法を用いることができる。

【0050】

ドライラミネート法により貼り合わせを行う際には、ポリエステル系、ポリエチレンイミン系、ポリエーテル系、シアノアクリレート系、ウレタン系、有機チタン系、ポリエーテルウレタン系、エポキシ系、ポリエステルウレタン系、イミド系、イソシアネート系、ポリオレフィン系、シリコーン系の各種接着剤を用いることができる。

【0051】

本実施形態によると、化成処理層114aに含まれるアルミナ粒子と変性エポキシ樹脂は絶縁性を有し、ヒートシール時の熱および圧によっても溶融や潰れが発生し難い。これにより、ヒートシール時にバリ、カーボン又は微小な金属異物が熱接着層116に噛み込んだ場合においても、バリ、カーボン又は微小な金属異物は化成処理層114aに阻まれてバリア層116の金属箔まで到達しない。これにより、正極タブ123a、負極タブ123bとバリア層114との間で短絡が発生するのを防止することができる。

【0052】

なお、本実施形態において、上記各層間に異なる層を介在させてもよい。また、リチウムイオン電池121について述べているが、リチウムイオン電池本体122以外の電気化学セル本体を包装材料110からなる包装体120で包装してリチウムイオン電池121以外の電気セルを作製してもよい。

【0053】

例えば、電気化学セルとはリチウムイオン電池以外にニッケル水素電池、ニッケルカドミウム電池、リチウムメタル一次電池あるいは二次電池、リチウムポリマー電池等の化学電池及び電気二重層キャパシタ、キャパシタ、電解コンデンサが含まれる。ここで、電気化学セル本体とは包装材料封入前の正極活物質及び正極集電体から成る正極と、負極活物質及び負極集電体から成る負極と、正極及び負極間に充填される電解質とを含むセル(蓄電部)と、セル内の正極及び負極に連結される電極端子等、電気エネルギーを発生させる電気デバイス要素全てを含む。

【0054】

[第2実施形態]

図4は第2実施形態に係る包装材料110を示す断面図である。説明の便宜上、前述の図1〜図3に示す第1実施形態と同様の説明には同一の符号を付している。本実施形態の包装材料110は熱接着層116側の化成処理層114aには変性エポキシ樹脂を含む絶縁層114bが積層されている。絶縁層114bに用いる変性エポキシ樹脂は第1実施形態の化成処理層114aに含まれる変性エポキシ樹脂を用いることができる。

【0055】

本実施形態によると、熱接着層116側に形成された化成処理層114aに変性エポキシ樹脂を含む絶縁層114bを積層することにより、電気化学セル用包装材料としての絶縁性がさらに向上する。これにより、バリア層114のアルミニウムと正極タブ123a、負極タブ123bとの間にバリ、カーボン又は微小な金属異物が噛み込んだ場合でも、バリ、カーボン又は微小な金属異物は絶縁層114b及び化成処理層114aに阻まれてバリア層116の金属箔まで到達しない。これにより、正極タブ123a、負極タブ123bとバリア層114との間で短絡が発生するのをいっそう防止することができる。

【0056】

なお、化成処理層114aと絶縁層114bの2層構成とすることにより、化成処理層114aの厚みを同程度に大きく設ける場合と比較してバリア層114と酸変性ポリオレフィン層115とのラミネート強度の低下を抑えることができる。

【0057】

また、絶縁層114bの厚さは0.5μm以上5μm以下であることが好ましい。絶縁層114bの厚さが0.5μmより小さい場合、十分な絶縁性が得られない。また、5μmより大きい場合、バリア層114と酸変性ポリオレフィン層115とのラミネート強度が低下する。また、絶縁層114bの厚さは化成処理層114aに含まれるアルミナ粒子の粒径より大きいことがより好ましい。

【実施例1】

【0058】

次に上記実施形態に係る実施例1、実施例2の電気化学セル用包装材料110と比較例1に係る電気化学セル用包装材料を用いて耐腐食性及び絶縁性について評価を行った。

【0059】

実施例1に係る電気化学セル用包装材料110はアルミニウム(厚さ40μm)の両面に化成処理を施し、一方の化成処理面に、延伸ナイロンフィルム(厚さ25μm)を2液硬化型ポリウレタン系接着剤を介してドライラミネート法により貼り合わせた。次に、他の化成処理面に酸変性ポリプロピレン(厚さ23μm、以下酸変性PPと略す)とポリプロピレン(厚さ23μm、以下PPと略す)を共押出して積層した。

【0060】

このとき、化成処理には平均粒径0.2μmのアルミナ粒子とリン酸と樹脂成分(アミノ化フェノール:変性エポキシ樹脂=1:1)の混合液からなる処理液を用いた。また、処理液をロールコート法により塗布し、皮膜温度が190℃となる条件において2分間焼付けた。また、処理液の塗布量を1g/m2(乾燥重量)とし、乾燥後の化成処理層114aの厚さを1μmに形成した。

【0061】

これにより、基材層112に相当する延伸ナイロンフィルム/接着層113に相当する2液硬化型ポリウレタン系接着剤/化成処理層114a/バリア層114に相当するアルミニウム/化成処理層114a/酸変性ポリオレフィン層115に相当する酸変性PP/熱接着層116に相当するPPから構成される実施例1に係る電気化学セル用包装材料110を得た。

【実施例2】

【0062】

実施例2に係る電気化学セル用包装材料110はアルミニウム(厚さ40μm)の両面に化成処理を施し、一方の化成処理面に、延伸ナイロンフィルム(厚さ25μm)を2液硬化型ポリウレタン系接着剤を介してドライラミネート法により貼り合わせた。次に、他の化成処理面に酸変性ポリプロピレン(厚さ23μm、以下酸変性PPと略す)とポリプロピレン(厚さ23μm、以下PPと略す)を共押出して積層した。

【0063】

このとき、化成処理には平均粒径0.2μmのアルミナ粒子とリン酸と樹脂成分(変性エポキシ樹脂)の混合液からなる処理液を用いた。また、処理液をロールコート法により塗布し、皮膜温度が190℃となる条件において2分間焼付けた。また、処理液の塗布量を1g/m2(乾燥重量)とし、乾燥後の化成処理層114aの厚さを1μmに形成した。

【0064】

これにより、基材層112に相当する延伸ナイロンフィルム/接着層113に相当する2液硬化型ポリウレタン系接着剤/化成処理層114a/バリア層114に相当するアルミニウム/化成処理層114a/酸変性ポリオレフィン層115に相当する酸変性PP/熱接着層116に相当するPPから構成される実施例2に係る電気化学セル用包装材料110を得た。

【0065】

[比較例1]

比較例1に係る電気化学セル用包装材料はアルミニウム(厚さ40μm)の両面に化成処理を施し、一方の化成処理面に、延伸ナイロンフィルム(厚さ25μm)を2液硬化型ポリウレタン系接着剤を介してドライラミネート法により貼り合わせた。次に、他の化成処理面に酸変性ポリプロピレン(厚さ23μm、以下酸変性PPと略す)とポリプロピレン(厚さ23μm、以下PPと略す)を共押出して積層した。

【0066】

このとき、化成処理には平均粒径0.2μmのアルミナ粒子とリン酸と樹脂成分(アミノ化フェノール)の混合液からなる処理液を用いた。また、処理液をロールコート法により塗布し、皮膜温度が190℃となる条件において2分間焼付けた。また、処理液の塗布量を1g/m2(乾燥重量)とし、乾燥後の化成処理層の厚さを1μmに形成した。

【0067】

これにより、基材層に相当する延伸ナイロンフィルム/接着層に相当する2液硬化型ポリウレタン系接着剤/化成処理層/バリア層に相当するアルミニウム/化成処理層/酸変性ポリオレフィン層に相当する酸変性PP/熱接着層に相当するPPから構成される実施例1に係る電気化学セル用包装材料を得た。

【0068】

耐腐食性の評価は実施例1、実施例2及び比較例1に係る包装材料を15mm×100mmの短冊片に裁断した後、85℃の電解液(エチレンカーボネート:ジエチルカーボネート:ジメチルカーボネート=1:1:1の液に1molの6フッ化リン酸リチウムを添加)を電解液に2週間ドブ漬けした。

【0069】

次に、ドブ漬け後の各包装材料をから熱接着層であるPPの一部を剥離した後、引張り機(島津製作所(株)社製、AGS−50D(商品名))を用いて剥離したPPを50mm/分の速度で長手方向にさらに包装材料から引き剥がし、引取り時の強度を測定した。これを5サンプルについて行い、その平均値をもってその結果をラミネート強度(N/15mm)とした。このとき、ラミネート強度が5N/15mmより大きい場合、電解液に対する耐腐食性に優れると判断した(○)。また、ラミネート強度が5N/15mmより小さい場合、電解液に対する耐腐食性が低いと判断した(×)。その結果を表1に示す。

【0070】

絶縁性の評価は成形性の評価は実施例1、実施例2及び比較例1に係る包装材料を15mm×100mmの短冊片に裁断した後、表面に平均粒径44μmのカーボン粒子をまぶしたニッケルタブ(4mm×30mm)と包装材料のPPとを当接させ、ヒートシールバー(幅30mm)で押圧(0.2MPa、190℃)しながらヒートシールした。

【0071】

このとき、カーボン粒子がヒートシールバーの押圧により酸変性PP及びPPへ噛み込み、ニッケルタブと包装材料のアルミニウム間の抵抗値が25Vの電圧で100Ω以下になるまでヒートシールし続け、その時間を測定した。これを5サンプルについて行い、その平均値をもって絶縁性低下までの時間(秒)とし、絶縁性低下までの時間が100秒以上である場合、絶縁性に優れると判断した(○)。また、絶縁性低下までの時間が20秒以上100秒未満の場合、中程度の絶縁性を有すると判断した(△)。また、絶縁性低下までの時間が20秒未満の場合、絶縁性が低いと判断した(×)。その結果を表1に示す。

【0072】

【表1】

【0073】

表1に示すように、実施例1、実施例2及び比較例1に係る包装材料は電解液に対する耐腐食性に優れていた(○)。なお、ドブ漬け後の包装材料を目視により観察したところ、実施例1、実施例2及び比較例に係る包装材料はアルミニウムと樹脂層間のデラミネーションによる浮きは観察されなかった。また、実施例1、実施例2に係る包装材料110は絶縁性に優れていた(○)。一方、比較例1に係る包装材料は絶縁性が低かった(×)。

【産業上の利用可能性】

【0074】

本発明は、ニッケル水素電池、ニッケルカドミウム電池、リチウムメタル一次電池あるいは二次電池、リチウムポリマー電池等の化学電池及び電気二重層キャパシタ、キャパシタ、電解コンデンサを包装する包装体として用いることができる。

【符号の説明】

【0075】

110 包装材料

111a フィラー

112 基材層

113 接着層

114 バリア層

114a 化成処理層

114b 絶縁層

115 酸変性ポリオレフィン層

116 熱接着層

120 包装体

120a 収納部

120b シート部

121 リチウムイオン電池

122 リチウムイオン電池本体

123a 正極タブ

123b 負極タブ

【特許請求の範囲】

【請求項1】

少なくとも樹脂フィルムからなる基材層と、最内層に配して熱接着性樹脂からなる熱接着層と、前記基材層と前記熱接着層との間に配して金属箔からなるバリア層と、を積層して構成される電気化学セル用包装材料であって、前記バリア層の少なくとも前記熱接着層側の面にはアルミナ粒子と変性エポキシ樹脂とを含む化成処理層が形成されていることを特徴とする電気化学セル用包装材料。

【請求項2】

前記熱接着層側に形成された前記化成処理層には変性エポキシ樹脂を含む絶縁層が積層されていることを特徴とする請求項1に記載の電気化学セル用包装材料。

【請求項3】

前記絶縁層の厚みが0.5μm以上5μm以下であることを特徴とする請求項2に記載の電気化学セル用包装材料。

【請求項4】

前記絶縁層の厚みが前記アルミナ粒子の粒径より大きいことを特徴とする請求項3に記載の電気化学セル用包装材料。

【請求項1】

少なくとも樹脂フィルムからなる基材層と、最内層に配して熱接着性樹脂からなる熱接着層と、前記基材層と前記熱接着層との間に配して金属箔からなるバリア層と、を積層して構成される電気化学セル用包装材料であって、前記バリア層の少なくとも前記熱接着層側の面にはアルミナ粒子と変性エポキシ樹脂とを含む化成処理層が形成されていることを特徴とする電気化学セル用包装材料。

【請求項2】

前記熱接着層側に形成された前記化成処理層には変性エポキシ樹脂を含む絶縁層が積層されていることを特徴とする請求項1に記載の電気化学セル用包装材料。

【請求項3】

前記絶縁層の厚みが0.5μm以上5μm以下であることを特徴とする請求項2に記載の電気化学セル用包装材料。

【請求項4】

前記絶縁層の厚みが前記アルミナ粒子の粒径より大きいことを特徴とする請求項3に記載の電気化学セル用包装材料。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−93182(P2013−93182A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233953(P2011−233953)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]