静電容量センサシートの製造方法及び静電容量センサシート

【課題】パターン層の少なくとも検出電極と引き回しラインとの接続部における導通性を向上させることのできる静電容量センサシートの製造方法及び静電容量センサシートを提供する。

【解決手段】対向して粘着する第一、第二の基材1・1Aに導電性のXパターン層10とYパターン層20とを形成し、これらのX検出電極11やY検出電極21に指が接近した場合に静電容量の変化を検出する静電容量センサシートであり、少なくとも引き回しライン12・22と接続されるX検出電極11とY検出電極21との表面端部を表面エッチング加工処理することにより、X検出電極11やY検出電極21から部分的に突出した銀ナノワイヤの突出部におけるバインダ樹脂を除去し、このバインダ樹脂が除去された銀ナノワイヤの突出部をX検出電極11又はY検出電極21と引き回しライン12・22との接続部13・23に接触させる。

【解決手段】対向して粘着する第一、第二の基材1・1Aに導電性のXパターン層10とYパターン層20とを形成し、これらのX検出電極11やY検出電極21に指が接近した場合に静電容量の変化を検出する静電容量センサシートであり、少なくとも引き回しライン12・22と接続されるX検出電極11とY検出電極21との表面端部を表面エッチング加工処理することにより、X検出電極11やY検出電極21から部分的に突出した銀ナノワイヤの突出部におけるバインダ樹脂を除去し、このバインダ樹脂が除去された銀ナノワイヤの突出部をX検出電極11又はY検出電極21と引き回しライン12・22との接続部13・23に接触させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばオーディオ機器や自動車搭載機器等の操作に使用される静電容量センサシートの製造方法及び静電容量センサシートに関するものである。

【背景技術】

【0002】

従来における静電容量センサシートは、図示しないが、対向して粘着する第一、第二の基材を備え、第一の基材に導電性のXパターン層が、第二の基材に導電性のYパターン層がそれぞれ形成され、自動車搭載機器に操作手段として設置されており、Xパターン層やYパターン層の選択された箇所に導体であるユーザの指が近接した場合に、静電容量の変化を検出して制御装置に出力することにより、自動車搭載機器の操作に資するよう機能する(特許文献1、2、3、4、5参照)。

【0003】

第一、第二の基材は、絶縁性を有する基材層と、この基材層の表面に積層される銀ナノワイヤ含有のバインダ樹脂層とを備え、絶縁性の粘着シートにより粘着固定されている。第一、第二の基材は、それぞれ基材層の後部周縁に細長いテール部が突出形成され、このテール部が制御装置に接続される。

【0004】

第一の基材のバインダ樹脂層は、基材層の表面に、銀ナノワイヤの分散したバインダ樹脂溶液が塗布されて乾燥硬化することにより形成され、Xパターン層の一部として形成される。また、第二の基材のバインダ樹脂層は、基材層の表面に、銀ナノワイヤの分散したバインダ樹脂溶液が塗布されて乾燥硬化することにより形成され、Yパターン層の一部に形成される。

【0005】

Xパターン層は、第一の基材の基材層の表面Y方向に一列に並ぶ複数のX検出電極が所定の間隔でX方向に配列され、表面Y方向に並んだ複数のX検出電極のうち、末端のX検出電極の表面に、導電性を有する引き回しラインが電気的に重ねて接続されており、この引き回しラインが第一の基材のテール部に伸長形成されて制御装置に電気的に導通接続される。

【0006】

各X検出電極は、略ダイヤモンドパターンに形成され、ユーザの指が近接した場合に、静電容量の変化を検出するよう機能する。このようなXパターン層は、第一の基材のバインダ樹脂層がエッチング加工されることにより複数のX検出電極が形成されるとともに、第一の基材の基材層表面に銀ペーストが印刷され、乾燥硬化することで複数本の引き回しラインが形成される。

【0007】

Yパターン層は、第二の基材の基材層の表面X方向に一列に並ぶ複数のY検出電極が所定の間隔でY方向に配列され、表面X方向に並んだ複数のY検出電極のうち、末端のY検出電極の表面に、導電性の引き回しラインが電気的に重ねて接続されており、この引き回しラインがスルーホールを経由してテール部に伸長形成され、制御装置に電気的に導通接続される。

【0008】

各Y検出電極は、略ダイヤモンドパターンに形成され、ユーザの指が近接した場合に、静電容量の変化を検出する。このようなYパターン層は、Xパターン層同様、第二の基材のバインダ樹脂層がエッチング加工されることにより複数のY検出電極が形成されるとともに、第二の基材の基材層表面に銀ペーストが印刷され、乾燥硬化することで複数本の引き回しラインが形成される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010‐86385号公報

【特許文献2】特開2010‐49618号公報

【特許文献3】特開2010‐44968号公報

【特許文献4】特開2010‐140859号公報

【特許文献5】特表2006‐513557号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

従来における静電容量センサシートは、以上のように構成され、バインダ樹脂層に分散した銀ナノワイヤを電気的な導通に利用しているが、バインダ樹脂層の厚いオーバーコートにより、バインダ樹脂層から銀ナノワイヤが十分に突出して露出しなかったり、銀ナノワイヤの表面にバインダ樹脂層のバインダ樹脂が少なからず付着して絶縁性の皮膜を形成する場合がある。この場合にバインダ樹脂層を用いてX検出電極やY検出電極を単に加工すると、末端のX検出電極やY検出電極と引き回しラインとの接続部における導通性が悪化し、十分な導電性を確保することができないという問題が生じる。

【0011】

本発明は上記に鑑みなされたもので、パターン層の少なくとも検出電極と引き回しラインとの接続部における導通性を向上させることのできる静電容量センサシートの製造方法及び静電容量センサシートを提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明においては上記課題を解決するため、絶縁性を有する基材層に導電性ナノワイヤ含有のバインダ樹脂層が形成され、このバインダ樹脂層の表面から導電性ナノワイヤが部分的に突出する基材を使用することにより、静電容量センサシートを製造する静電容量センサシートの製造方法であって、

基材のバインダ樹脂層を加工して導電性を有するパターン層の複数の検出電極を形成する際、バインダ樹脂層の表面、あるいは複数の検出電極の少なくとも一部の検出電極の表面端部を表面エッチング加工処理することにより、検出電極から部分的に突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去し、

基材の基材層に導電材料を塗布して乾燥硬化させることにより、導電性を有するパターン層の引き回しラインを形成し、

パターン層の少なくとも一部の検出電極の表面端部と引き回しラインとを接続するとともに、この接続部には、バインダ樹脂が除去された導電性ナノワイヤの突出部を接触させることを特徴としている。

【0013】

なお、表面エッチング加工処理を、ドライエッチング法とウェットエッチング法のいずれかの方法で施すことができる。

また、表面エッチング加工処理を、プラズマ処理法、紫外線処理法、又はコロナ処理法で施すことができる。

【0014】

また、パターン層の全ての検出電極の表面を表面エッチング加工処理することもできる。

また、引き回しラインと接続される検出電極の表面を表面エッチング加工処理することが可能である。

【0015】

また、本発明においては上記課題を解決するため、絶縁性を有する基材層に導電性のパターン層を形成し、このパターン層の検出電極に導体が接近した場合に静電容量の変化を検出するものであって、

パターン層は、基材層に配列される複数の検出電極と、基材層に形成されて複数の検出電極に接続される引き回しラインとを含み、複数の検出電極を、基材層に導電性ナノワイヤ含有のバインダ樹脂層を形成してその表面から導電性ナノワイヤを部分的に突出させ、このバインダ樹脂層を加工することにより形成し、

パターン層の少なくとも引き回しラインと接続される検出電極の表面端部を表面エッチング加工処理することにより、この検出電極から部分的に突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去し、このバインダ樹脂が除去された導電性ナノワイヤの突出部を検出電極と引き回しラインとの接続部に接触させるようにしたことを特徴としている。

【0016】

なお、表面エッチング加工処理を、ドライエッチング法とウェットエッチング法のいずれかの方法で施すことができる。

また、表面エッチング加工処理を、プラズマ処理法、紫外線処理法、又はコロナ処理法で施すことができる。

【0017】

また、パターン層の全ての検出電極の表面を表面エッチング加工処理することもできる。

また、引き回しラインと接続される検出電極の表面を表面エッチング加工処理することが可能である。

【0018】

さらに、基材層を対向して粘着される一対の基材層とし、一方の基材層にXパターン層を形成してその複数のX検出電極をX方向に配列するとともに、他方の基材層にYパターン層を形成してその複数のY検出電極をY方向に配列し、Xパターン層の複数のX検出電極のうち、少なくとも引き回しラインに重ねて接続される末端のX検出電極の表面端部を表面エッチング加工処理し、Yパターン層の複数のY検出電極のうち、少なくとも引き回しラインに重ねて接続される末端のY検出電極の表面端部を表面エッチング加工処理することも可能である。

【0019】

ここで、特許請求の範囲における基材や基材層は、一枚でも良いし、複数枚でも良い。バインダ樹脂層は、複数の検出電極に加工される前後に表面の少なくとも一部が表面エッチング加工処理される。また、パターン層は、少なくとも引き回しラインと接続される検出電極の表面端部が表面エッチング加工処理されれば良く、引き回しラインと接続される検出電極の表面やその周縁部、全検出電極の表面やその周縁部が表面エッチング加工処理されても良い。

【0020】

検出電極の表面端部とは、表面における端を意味し、表面に直交する面の端、いわゆるエッジを意味しない。検出電極は、スペースを効率的に利用できるダイヤモンドパターンが好ましいが、平面円形や矩形、多角形等を特に排除するものではない。さらに、表面エッチング加工処理を実現する方法には、各種のドライエッチング法やウェットエッチング法が該当する。

【0021】

本発明によれば、少なくとも引き回しラインと接続される検出電極表面の端部が表面エッチング加工処理されることにより、この検出電極から部分的に突出した導電性ナノワイヤは、突出部に付着した絶縁性のバインダ樹脂が除去されて導電性が確保され、検出電極と引き回しラインとの接続部に補助電極として電気的に接触する。したがって、検出電極と引き回しラインとの接続部における導通性が向上する。

【発明の効果】

【0022】

本発明によれば、検出電極から突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去するので、パターン層の少なくとも検出電極と引き回しラインとの接続部における導通性を向上させることができるという効果がある。

【0023】

また、請求項2又は7記載の発明によれば、表面エッチング加工にドライエッチング法を採用すれば、エッチング液の排出やマスキング作業の手間を省くことで作業性を向上させることができ、検出電極の微細加工も期待できる。また、ウェットエッチング法を採用すれば、ドライエッチング法に比べて選択比が大きいので、経済性を高めることができる。

【0024】

また、請求項3又は8記載の発明によれば、表面エッチング加工を、プラズマ処理法、紫外線処理法、又はコロナ処理法で処理するので、検出電極の不要な損傷を防止し、作業の迅速化を図ることができる。また、プラズマ処理法で処理すれば、検出電極表面の活性効果を高めることができ、微細な処理が容易となり、精密なクリーニングも可能となる。

【0025】

また、紫外線処理法で処理すれば、紫外線照射装置の構成が他の装置に比べ、相対的に簡易なので、維持管理が容易となり、しかも、検出電極が熱による悪影響を受けるのを防ぐことが可能となる。さらに、コロナ処理法で処理すれば、クリーン性や接着性の向上が期待できる。

【0026】

また、請求項4又は9記載の発明によれば、全検出電極の表面を表面エッチング加工処理するので、レジストやマスキングを省略して作業の簡素化や迅速化を図ることができ、しかも、工程を新たに追加する必要もない。

さらに、請求項5又は10記載の発明によれば、引き回しラインと接続される検出電極の表面を表面エッチング加工処理するので、導電性ナノワイヤの露出を防止することができ、導電性ナノワイヤの腐食防止が期待できる。

【図面の簡単な説明】

【0027】

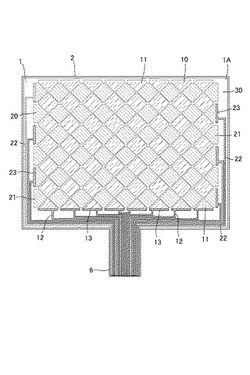

【図1】本発明に係る静電容量センサシートの実施形態を模式的に示す平面説明図である。

【図2】本発明に係る静電容量センサシートの実施形態における第一、第二の基材を模式的に示す説明図である。

【図3】本発明に係る静電容量センサシートの製造方法及び静電容量センサシートの実施形態におけるバインダ樹脂層、X検出電極、Y検出電極から一部突出した銀ナノワイヤの突出部を模式的に示す要部説明図である。

【図4】図3の銀ナノワイヤの突出部におけるバインダ樹脂を除去した状態を模式的に示す要部説明図である。

【図5】本発明に係る静電容量センサシートの実施形態を模式的に示す断面説明図である。

【図6】本発明に係る静電容量センサシートの実施形態におけるYパターン層を模式的に示す部分平面説明図である。

【図7】本発明に係る静電容量センサシートの実施形態におけるXパターン層を模式的に示す部分平面説明図である。

【図8】本発明に係る静電容量センサシートの実施形態における末端のX検出電極と引き回しラインとの接続部を模式的に示す説明図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における静電容量センサシートは、図1ないし図8に示すように、対向して粘着する第一、第二の基材1・1Aに導電性のXパターン層10とYパターン層20とを形成し、これらのX検出電極11やY検出電極21に指が接近した場合に静電容量の変化を検出するセンサシートであり、Xパターン層10とYパターン層20の少なくとも引き回しライン12・22と接続されるX検出電極11とY検出電極21とを表面エッチング加工処理することにより、X検出電極11やY検出電極21から突出した銀ナノワイヤ4のバインダ樹脂7を除去し、この銀ナノワイヤ4をX検出電極11又はY検出電極21と引き回しライン12・22との接続部13・23に接触させるようにしている。

【0029】

第一、第二の基材1・1Aは、図1、図2、図5に示すように、絶縁性を有する基材層2と、この基材層2の表面に積層されるバインダ樹脂層3とを備え、このバインダ樹脂層3から導電性で低抵抗の銀ナノワイヤ4が突出しており、絶縁性の粘着シート5により重ねて粘着固定される。

【0030】

第一の基材1は、第二の基材1Aの下方に位置して対向し、基材層2の後部周縁から細長いテール部6が突出形成されており、このテール部6が制御装置に電気コネクタを介して着脱自在に接続される。第二の基材1Aは、第二の基材1の上方に位置し、基材層2の後部周縁から細長いテール部6が突出形成されており、このテール部6が制御装置に電気コネクタを介して着脱自在に接続される。

【0031】

各基材層2は、図2や図3等に示すように、例えば耐熱性や強度に優れるポリエチレンテレフタレートやポリカーボネート製の透明フィルム等により、横長の平面矩形に形成される。

【0032】

バインダ樹脂層3は、例えばアクリル樹脂、エポキシ樹脂、ポリイミド樹脂等からなり、基材層2の表面に多数の銀ナノワイヤ4を含浸したバインダ樹脂溶液が塗布されて乾燥硬化することにより積層形成され、基材層2に銀ナノワイヤ4を固定するよう機能する。銀ナノワイヤ4は、図3に示すように、乾燥硬化したバインダ樹脂層3の表面から不規則、かつ部分的に一部突出し、この突出部にバインダ樹脂層3のバインダ樹脂7が絶縁性の被膜として付着する。このようなバインダ樹脂層3は、静電容量センサシートの製造時にレーザ加工等がされることにより、Xパターン層10あるいはYパターン層20の一部を形成する。

【0033】

バインダ樹脂層3の積層形成は、導電性極細繊維である銀ナノワイヤ4が分散したバインダ樹脂溶液の塗布が主ではあるが、特に限定されるものではない。例えば、基材層2の全表面に、銀ナノワイヤ4含有の分散液をコーティングして乾燥させ、基材層2の全表面に、銀ナノワイヤ4のネットワークを仮固定した後、この銀ナノワイヤ4を保護するため、銀ナノワイヤ4上に液状の透明絶縁基体原料、具体的には、アクリル樹脂等のバインダ樹脂を塗布し、バインダ樹脂を加熱したり、紫外線や電子線を照射等して硬化させることにより、銀ナノワイヤ4がネットワーク化したバインダ樹脂層3を積層形成することもできる。

【0034】

粘着シート5は、透明であることが好ましく、例えばポリエチレンテレフタレートやアクリル樹脂製の透明な基材シートの表裏両面にアクリル樹脂等の透明な粘着材を備えた両面テープ、あるいは基材を有しない(基材レス)粘着テープ等が使用され、相対向する第一、第二の基材1・1Aの基材層2に挟持された状態でこれらを粘着固定する。

【0035】

Xパターン層10は、図1、図5、図7に示すように、Y方向に並ぶ複数のX検出電極11と、この複数のX検出電極11用の引き回しライン12とを備えて形成される。複数のX検出電極11は、第一の基材1の基材層2表面Y方向に一列に並べられるとともに、所定の間隔でX方向に配列される。この複数のX検出電極11の大部分は平面視で略ダイヤモンドパターンの薄膜に形成され、列の両末端に位置する残部のX検出電極11がそれぞれ平面視で略半ダイヤモンドパターンの薄膜に形成される。

【0036】

表面Y方向に並んだ複数のX検出電極11のうち、列の末端のX検出電極11の表面端部には、導電性を有する細長い低抵抗の引き回しライン12の端部が電気的に重ねて接続され、この引き回しライン12が第一の基材1のテール部6に伸長形成されて制御装置に電気的に導通接続される。

【0037】

このようなXパターン層10は、第一の基材1におけるバインダ樹脂層3の加工により導電性を有する複数のX検出電極11が形成されるとともに、第一の基材1の基材層2表面に銀ペースト等の導電材料がスクリーン印刷やグラビア印刷され、乾燥硬化することで複数本の引き回しライン12が形成される。

【0038】

この場合、複数のX検出電極11のうち、少なくとも引き回しライン12の端部と接続される末端のX検出電極11の表面端部は、引き回しライン12との良好な導通性を確保する観点から表面エッチング加工処理される。この表面エッチング加工処理としては、例えばプラズマ処理法、紫外線処理法、コロナ処理法、レーザ処理法、ブラスト処理法等からなるドライエッチング法とウェットエッチング法とがあげられる。

【0039】

ドライエッチング法とウェットエッチング法とは、いずれの処理方法でも良いが、ウェットエッチング法の場合、エッチング液の排出処理やマスキングが必要になるので、ドライエッチング法の採用が好ましい。このドライエッチング法の中では、不要な損傷を防止し、作業の迅速化を図る観点から、プラズマ処理法、紫外線処理法、コロナ処理法が好適である。

【0040】

表面エッチング加工処理にドライエッチング法のプラズマ処理法が採用される場合、ダイレクトプラズマと反応性イオンエッチングのいずれでも効果が期待できる。但し、反応性イオンエッチングによれば、処理条件(処理時間)の範囲を広く設定することが可能となる。

【0041】

プラズマ処理の出力は、0.01〜0.5W/cm2の範囲が好ましい。これは、処理出力が0.01W/cm2未満の場合には、表面エッチング加工の効果が認められず、逆に0.5W/cm2を超える場合には、バインダ樹脂層3の銀ナノワイヤ4がダメージを受けて抵抗値が著しく上昇するからである。ここで、W/cm2は、処理装置の電極の単位面積当たりの出力である。

【0042】

プラズマ処理法の処理は、ダイレクトプラズマの場合には30秒〜5分の処理時間、反応性イオンエッチングの場合には30秒〜10分の処理時間で行われることが好ましい。これは、これよりも早い場合には、表面エッチング加工の十分な効果を得ることができず、逆に遅い場合には、バインダ樹脂層3の銀ナノワイヤ4がダメージを受けて抵抗値が著しく上昇するからである。また、プラズマ処理の処理ガスには、酸素、アルゴン、酸素とアルゴンとの混合系、その他が使用される。これらの中では、銀ナノワイヤ4の酸化のおそれを排除できるアルゴンガスの採用が最適である。

【0043】

紫外線処理法が採用される場合、紫外線照射に使用する光源は、高圧水銀ランプ(波長365nm)ではエネルギが低く、バインダ樹脂層3のオーバーコートの表面エッチング加工処理には適さないので、低圧水銀ランプ(例えば、波長185nmや254nm等)を使用することが好ましい。

【0044】

紫外線の照度は、10〜300mW/cm2の範囲が良い。これは、紫外線の照度が10mW/cm2未満の場合には、効果が認められず、逆に紫外線の照度が300mW/cm2を超える場合には、バインダ樹脂層3の銀ナノワイヤ4がダメージを受けて抵抗値が著しく上昇したり、基材層2やオーバーコート層が変色(黄変)するおそれがあるからである。

【0045】

コロナ処理法が採用される場合、処理装置の電極から銀ナノワイヤ4までの距離は1〜10mmの範囲が望ましい。これは、係る距離が1mm未満の場合には、銀ナノワイヤ4が損傷して抵抗値が大幅に上昇し、逆に10mmを超える場合には、十分な効果が期待できないという理由に基づく。また、処理出力は0.2〜20W/cmの範囲が良い。これは、処理出力が0.2W/cm未満の場合には、効果が期待できず、逆に20W/cmを超える場合には、銀ナノワイヤ4が損傷して抵抗値が大幅に上昇するという理由に基づく。W/cmは、電極の単位長さ当たりの出力である。

【0046】

コロナ処理に際しては、Xパターン層10を相対的に移動させて複数のX検出電極11に処理を列毎に施すが、この処理は、0.1〜20m/minの速度で行われることが望ましい。これは、これよりも早い場合には、十分な効果が得られず、逆に遅い場合には、銀ナノワイヤ4がダメージを受けて抵抗値が大幅に上昇するからである。

【0047】

表面エッチング加工処理として、ウェットエッチング法が採用される場合、バインダ樹脂の成分が水溶性であれば、エッチング液として、水や水溶液を使用することが好ましい。これに対し、バインダ樹脂の成分が非水溶性であれば、バインダ樹脂の溶解度パラメータが近似する有機溶液を用い、材質や厚みに応じ、濃度、浸漬温度、浸漬時間を適宜調整すれば良い。ウェットエッチング法には、ディッピング法、スプレー法、スピン法があるが、最も簡便なディッピング法の採用が最適である。

【0048】

このような表面エッチング加工処理により、末端のX検出電極11の表面端部から部分的に突出した銀ナノワイヤ4は、突出範囲が増大し、突出部に付着した絶縁性のバインダ樹脂7が除去されて導電性が確保され、末端のX検出電極11と引き回しライン12との接続部13に補助電極として電気的に接触する(図8参照)。

【0049】

Yパターン層20は、図1、図5、図6に示すように、X方向に並ぶ複数のY検出電極21と、この複数のY検出電極21用の引き回しライン22とを備えて形成される。複数のY検出電極21は、第一の基材1表面に対向する第二の基材1Aの表面X方向に一列に並べられるとともに、所定の間隔でY方向に配列される。この複数のY検出電極21の大部分は平面視で略ダイヤモンドパターンの薄膜に形成され、列の末端に位置する残部のY検出電極21が平面視で略半ダイヤモンドパターンの薄膜に形成される。

【0050】

X方向に並んだ複数のY検出電極21のうち、末端のY検出電極21の表面端部には、導電性の細長い低抵抗の引き回しライン22が電気的に重ねて接続される。この引き回しライン22は、第二の基材1Aにおける基材層2の表面からスルーホールを経由して裏面である上面に露出する。露出した引き回しライン22は、テール部6に伸長形成されて制御装置に電気的に導通接続される。

【0051】

このようなYパターン層20は、第二の基材1Aにおけるバインダ樹脂層3の加工により導電性を有する複数のY検出電極21が形成されるとともに、第二の基材1Aの基材層2表面に銀ペースト等の導電材料がスクリーン印刷やグラビア印刷され、乾燥硬化することで複数本の引き回しライン22が形成される。

【0052】

この場合、複数のY検出電極21のうち、少なくとも引き回しライン22の端部と接続される末端のY検出電極21の表面端部は、末端のX検出電極11と同様、引き回しライン22との良好な導通性を確保する観点から表面エッチング加工処理される。この表面エッチング加工処理により、末端のY検出電極21の表面端部から部分的に突出した銀ナノワイヤ4は、突出範囲が増大し、突出部に付着したバインダ樹脂7が除去されて導電性が確保され、末端のY検出電極21と引き回しライン22との接続部23に補助電極として電気的に接触する。

【0053】

上記構成において、静電容量センサシートを製造する場合には、先ず、第一の基材1を得るため、所定の大きさの基材層2を用意し、この基材層2の全表面に、銀ナノワイヤ4が分散したバインダ樹脂溶液をコータにより塗布して乾燥硬化させることにより、バインダ樹脂層3を積層形成するとともに、このバインダ樹脂層3の表面から銀ナノワイヤ4の一部を不規則に突出させ、第一の基材1を製造する。

【0054】

バインダ樹脂溶液は、例えば所定の溶剤にバインダ樹脂7を溶解させ、多数の銀ナノワイヤ4を均一に分散させることにより調製することができる。第二の基材1Aについても、第一の基材1と同様の作業を繰り返して製造する。

【0055】

次いで、第一の基材1のバインダ樹脂層3を加工してXパターン層10の複数のX検出電極11を形成し、末端のX検出電極11の表面端部にプラズマ処理等の表面エッチング加工処理を施して削り(例えば、10nm程度削る)、表面端部から部分的に突出した銀ナノワイヤ4の突出部からバインダ樹脂7を除去する。この際、末端のX検出電極11の表面端部以外については、マスキングを要するが、マスキング作業の手間を省き、作業性を向上させたい場合には、複数のX検出電極11の全表面に表面エッチング加工処理を施しても良い。

【0056】

こうしてバインダ樹脂7を除去したら、第一の基材1の基材層2表面に銀ペースト等を印刷して引き回しライン12を形成し、この引き回しライン12の端部を末端のX検出電極11の表面端部に重ねて接続するとともに、この接続部13に末端のX検出電極11の表面から部分的に突出した銀ナノワイヤ4の突出部を接触させる。

【0057】

また、上記と同様に、第二の基材1Aのバインダ樹脂層3を加工してYパターン層20の複数のY検出電極21を形成し、末端のY検出電極21の表面端部に表面エッチング加工処理を施して削り(例えば、10nm程度削る)、表面から部分的に突出した銀ナノワイヤ4の突出部からバインダ樹脂7を除去する。この際、Xパターン層10と同様にマスキング作業の手間を省き、作業性を向上させるため、複数のY検出電極21の全表面に表面エッチング加工処理を施しても良い。

【0058】

バインダ樹脂7を除去したら、第二の基材1Aの基材層2表面に銀ペースト等を印刷して引き回しライン22を形成し、この引き回しライン22の端部を末端のY検出電極21の表面端部に重ねて接続するとともに、この接続部23に末端のY検出電極21の表面から部分的に突出した銀ナノワイヤ4の突出部を接触させる。

【0059】

このようにして第一、第二の基材1・1Aの基材層2にXパターン層10とYパターン層20とを形成したら、これら第一、第二の基材1・1Aのパターン面を対向させて粘着性の粘着シート5で粘着固定し、第一、第二の基材1・1Aのうち、少なくとも第二の基材1Aの露出した上面に透明の保護カバー30を積層粘着した後、これらに回転可能なローラを圧接摺動して密着させ、所定の大きさにカットすれば、静電容量センサシートを製造することができる。

【0060】

このような静電容量センサシートは、例えば自動車搭載機器に操作手段として設置され、選択されたXパターン層10のX検出電極11あるいはYパターン層20のY検出電極21にユーザの指が近接して対向すると、ユーザの指との間の静電容量が変化するので、この静電容量の変化を検出して制御装置に出力し、自動車搭載機器の操作に資することとなる。

【0061】

上記によれば、低抵抗の銀ナノワイヤ4の露出範囲や数が増大して補助電極として機能し、この銀ナノワイヤ4が導通性に資するので、末端のX検出電極11やY検出電極21と引き回しライン12・22との接続部13・23における導通性が悪化したり、接触抵抗値の増大や不安定化を招くおそれが全くない。

【0062】

また、バインダ樹脂溶液の体積を減少させて銀ナノワイヤ4の突出部を露出等させるのではなく、バインダ樹脂層3の表面を表面エッチング加工処理して少なくとも銀ナノワイヤ4に付着したバインダ樹脂7を除去するので、銀ナノワイヤ4の導電性を確実に確保することができる。また、微細な銀ナノワイヤ4を使用するので、例え静電容量センサシートに透明性が求められる場合にも、何ら悪影響を与えることがない。さらに、バインダ樹脂層3の表面にプローブを接触させれば、抵抗値の測定も実に容易である。

【0063】

なお、上記実施形態ではバインダ樹脂層3の加工後にXパターン層10やYパターン層20に表面エッチング加工処理を施したが、何らこれに限定されるものではない。例えば、バインダ樹脂層3を加工する前に、バインダ樹脂層3の表面に表面エッチング加工処理を施し、その後、バインダ樹脂層3を加工してXパターン層10やYパターン層20を形成しても良い。

【0064】

また、上記実施形態では複数のX検出電極11やY検出電極21を単に示したが、複数のX検出電極11間のクリアランスやY検出電極21間のクリアランスを同形のダミーX電極とダミーY電極とでそれぞれ埋めるようにすれば、エッチングの加工面積を大幅に縮小することができる。この場合、バインダ樹脂7を広範囲に亘って除去する必要が全くなく、製造作業の迅速化や簡素化を図ることができ、しかも、材料等の無駄を削減することができる。

【0065】

また、必要に応じ、末端のX検出電極11の表面やその周縁部を表面エッチング加工処理しても良いし、全てのX検出電極11の表面やその周縁部を表面エッチング加工処理しても良い。さらに、末端のY検出電極21の表面やその周縁部を表面エッチング加工処理しても良いし、全てのY検出電極21の表面やその周縁部を表面エッチング加工処理することもできる。

【実施例】

【0066】

次に、本発明の実施例を比較例と共に説明する。

実施例1

試験用の静電容量センサシートを製造してそのパターン層の検出電極の表面端部に表面エッチング加工処理をプラズマ処理法により施し、表面エッチング加工処理した検出電極の表面端部に引き回しラインを重ねて接続し、検出電極の表面端部と引き回しラインとの導通性を測定した。

【0067】

試験用の静電容量センサシートは、20cm幅の第一、第二の基材を用意し、第一の基材の基材層にXパターン層を形成し、第一、第二の基材を対向させて粘着性の粘着シートで粘着固定し、第一、第二の基材に回転可能な30cm幅のゴムローラを圧接して摺動することにより、第一、第二の基材、及び粘着シートを加圧して密着させた後、所定の大きさにカットして製造した。

【0068】

各基材層は、透明のポリエチレンテレフタレートフィルムを横長の平面矩形にすることで形成した。バインダ樹脂層は、バインダ樹脂をアクリル樹脂とし、この樹脂に多数の銀ナノワイヤを含有した。また、Xパターン層は、第一の基材のバインダ樹脂層をエッチング加工して連続した一本の帯をY方向に12本並べて形成し、この12本の帯を複数のX検出電極とみなし、各X検出電極の表面両端部に表面エッチング加工処理をそれぞれダイレクトプラズマ処理法により施すとともに、各X検出電極の表面両端部に銀ペーストの引き回しラインをそれぞれ重ねて印刷することで形成した。

【0069】

各X検出電極は、長さ150mm、幅5mm、厚さ30nmの大きさとした。各X検出電極表面の端部と引き回しラインとの接続面積は、1.8mm2(0.4×4.5mm=1.8mm2)の大きさとした。また、ダイレクトプラズマ処理法は、処理ガスをアルゴンとし、処理出力0.02W/cm2、処理時間3minの条件で実施した。

【0070】

ゴムローラは、速度30cm/secで10回圧接して摺動した。このゴムローラの圧接に際しては、30cmの線幅で5〜10kgの圧力を作用させた。また、導通性については、先ず、ゴムローラを圧接する前に一対の引き回しライン間の抵抗値(kΩ)を測定し、この測定値をX検出電極の表面端部と引き回しラインとの接続部における初期抵抗値(kΩ)とした。

【0071】

また、ゴムローラを10回圧接して摺動した後に一対の引き回しライン間の抵抗値(kΩ)を測定し、この測定値をX検出電極の表面端部と引き回しラインとの接続部における抵抗値(kΩ)とみなした。そして、これらの抵抗値からゴムローラの加圧前後の抵抗値の変化率(%)を求めた。また、測定値から平均値、最大値、最小値、標準偏差を求めた。このようにして導通性を測定したら、その結果を表1にまとめて記載した。

【0072】

【表1】

【0073】

実施例2

試験用の静電容量センサシートを製造してそのXパターン層のX検出電極の表面端部に表面エッチング加工処理を紫外線処理法により施し、表面エッチング加工処理したX検出電極の表面端部に引き回しラインを重ねて接続し、X検出電極の表面端部と引き回しラインとの導通性を測定した。

【0074】

試験用の静電容量センサシートは、実施例1と同様の構成に製造した。紫外線処理法は、市販の処理装置を用い、光源を低圧水銀ランプとし、紫外線の照度200mW/cm2、処理時間2minの条件で実施した。

導通性についても実施例1と同様とし、導通性を測定したら、その結果を表2にまとめて記載した。

【0075】

【表2】

【0076】

実施例3

試験用の静電容量センサシートを製造してそのXパターン層のX検出電極の表面端部に表面エッチング加工処理をコロナ処理法により施し、表面エッチング加工処理したX検出電極の表面端部に引き回しラインを重ねて接続し、X検出電極の表面端部と引き回しラインとの導通性を測定した。

【0077】

試験用の静電容量センサシートは、実施例1と同様の構成に製造した。コロナ処理法は、市販の処理装置を用い、出力を6Wとし、複数のX検出電極の相対的な移動速度6m/min、処理装置の電極から銀ナノワイヤまでの距離を4mmとする条件で実施した。

導通性についても実施例1と同様とし、導通性を測定したら、その結果を表3にまとめて記載した。

【0078】

【表3】

【0079】

比較例

試験用の静電容量センサシートを製造してそのXパターン層のX検出電極の表面端部に表面エッチング加工処理を施さず、この未処理のX検出電極の表面端部に引き回しラインを重ねて接続し、X検出電極の表面端部と引き回しラインとの導通性を測定した。

静電容量センサシートの構成や導通性については実施例と同様とし、導通性を測定した後、その結果を表4にまとめた。

【0080】

【表4】

【0081】

実施例1、2、3によれば、X検出電極と引き回しラインとの接続部における導通性が向上したので、きわめて良好な平均値、最大値、最小値、標準偏差を得ることができた。したがって、初期抵抗値の安定や抵抗変化の抑制を実現し、接触抵抗値の増大や不安定化を招くおそれを有効に排除できることが判明した。

【0082】

これに対し、従来例に相当する比較例によれば、表面エッチング加工処理を施さないので、ゴムローラの圧接摺動にかかわらず、初期抵抗値が安定しないことがあった。また、実施例と比較すると、満足する平均値、最大値、最小値、標準偏差を得ることができなかった。この比較例により、X検出電極と引き回しラインとの接続部における導通性が悪化し、抵抗値の増大や不安定化を招くことが明らかとなった。

【産業上の利用可能性】

【0083】

本発明に係る静電容量センサシートの製造方法及び静電容量センサシートは、例えばオーディオ機器、家電機器、携帯情報機器、自動車搭載機器等の分野で使用することができる。

【符号の説明】

【0084】

1 第一の基材(基材)

1A 第二の基材(基材)

2 基材層

3 バインダ樹脂層

4 銀ナノワイヤ(導電性ナノワイヤ)

7 バインダ樹脂

10 Xパターン層(パターン層)

11 X検出電極(検出電極)

12 引き回しライン

13 接続部

20 Yパターン層(パターン層)

21 Y検出電極(検出電極)

22 引き回しライン

23 接続部

【技術分野】

【0001】

本発明は、例えばオーディオ機器や自動車搭載機器等の操作に使用される静電容量センサシートの製造方法及び静電容量センサシートに関するものである。

【背景技術】

【0002】

従来における静電容量センサシートは、図示しないが、対向して粘着する第一、第二の基材を備え、第一の基材に導電性のXパターン層が、第二の基材に導電性のYパターン層がそれぞれ形成され、自動車搭載機器に操作手段として設置されており、Xパターン層やYパターン層の選択された箇所に導体であるユーザの指が近接した場合に、静電容量の変化を検出して制御装置に出力することにより、自動車搭載機器の操作に資するよう機能する(特許文献1、2、3、4、5参照)。

【0003】

第一、第二の基材は、絶縁性を有する基材層と、この基材層の表面に積層される銀ナノワイヤ含有のバインダ樹脂層とを備え、絶縁性の粘着シートにより粘着固定されている。第一、第二の基材は、それぞれ基材層の後部周縁に細長いテール部が突出形成され、このテール部が制御装置に接続される。

【0004】

第一の基材のバインダ樹脂層は、基材層の表面に、銀ナノワイヤの分散したバインダ樹脂溶液が塗布されて乾燥硬化することにより形成され、Xパターン層の一部として形成される。また、第二の基材のバインダ樹脂層は、基材層の表面に、銀ナノワイヤの分散したバインダ樹脂溶液が塗布されて乾燥硬化することにより形成され、Yパターン層の一部に形成される。

【0005】

Xパターン層は、第一の基材の基材層の表面Y方向に一列に並ぶ複数のX検出電極が所定の間隔でX方向に配列され、表面Y方向に並んだ複数のX検出電極のうち、末端のX検出電極の表面に、導電性を有する引き回しラインが電気的に重ねて接続されており、この引き回しラインが第一の基材のテール部に伸長形成されて制御装置に電気的に導通接続される。

【0006】

各X検出電極は、略ダイヤモンドパターンに形成され、ユーザの指が近接した場合に、静電容量の変化を検出するよう機能する。このようなXパターン層は、第一の基材のバインダ樹脂層がエッチング加工されることにより複数のX検出電極が形成されるとともに、第一の基材の基材層表面に銀ペーストが印刷され、乾燥硬化することで複数本の引き回しラインが形成される。

【0007】

Yパターン層は、第二の基材の基材層の表面X方向に一列に並ぶ複数のY検出電極が所定の間隔でY方向に配列され、表面X方向に並んだ複数のY検出電極のうち、末端のY検出電極の表面に、導電性の引き回しラインが電気的に重ねて接続されており、この引き回しラインがスルーホールを経由してテール部に伸長形成され、制御装置に電気的に導通接続される。

【0008】

各Y検出電極は、略ダイヤモンドパターンに形成され、ユーザの指が近接した場合に、静電容量の変化を検出する。このようなYパターン層は、Xパターン層同様、第二の基材のバインダ樹脂層がエッチング加工されることにより複数のY検出電極が形成されるとともに、第二の基材の基材層表面に銀ペーストが印刷され、乾燥硬化することで複数本の引き回しラインが形成される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010‐86385号公報

【特許文献2】特開2010‐49618号公報

【特許文献3】特開2010‐44968号公報

【特許文献4】特開2010‐140859号公報

【特許文献5】特表2006‐513557号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

従来における静電容量センサシートは、以上のように構成され、バインダ樹脂層に分散した銀ナノワイヤを電気的な導通に利用しているが、バインダ樹脂層の厚いオーバーコートにより、バインダ樹脂層から銀ナノワイヤが十分に突出して露出しなかったり、銀ナノワイヤの表面にバインダ樹脂層のバインダ樹脂が少なからず付着して絶縁性の皮膜を形成する場合がある。この場合にバインダ樹脂層を用いてX検出電極やY検出電極を単に加工すると、末端のX検出電極やY検出電極と引き回しラインとの接続部における導通性が悪化し、十分な導電性を確保することができないという問題が生じる。

【0011】

本発明は上記に鑑みなされたもので、パターン層の少なくとも検出電極と引き回しラインとの接続部における導通性を向上させることのできる静電容量センサシートの製造方法及び静電容量センサシートを提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明においては上記課題を解決するため、絶縁性を有する基材層に導電性ナノワイヤ含有のバインダ樹脂層が形成され、このバインダ樹脂層の表面から導電性ナノワイヤが部分的に突出する基材を使用することにより、静電容量センサシートを製造する静電容量センサシートの製造方法であって、

基材のバインダ樹脂層を加工して導電性を有するパターン層の複数の検出電極を形成する際、バインダ樹脂層の表面、あるいは複数の検出電極の少なくとも一部の検出電極の表面端部を表面エッチング加工処理することにより、検出電極から部分的に突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去し、

基材の基材層に導電材料を塗布して乾燥硬化させることにより、導電性を有するパターン層の引き回しラインを形成し、

パターン層の少なくとも一部の検出電極の表面端部と引き回しラインとを接続するとともに、この接続部には、バインダ樹脂が除去された導電性ナノワイヤの突出部を接触させることを特徴としている。

【0013】

なお、表面エッチング加工処理を、ドライエッチング法とウェットエッチング法のいずれかの方法で施すことができる。

また、表面エッチング加工処理を、プラズマ処理法、紫外線処理法、又はコロナ処理法で施すことができる。

【0014】

また、パターン層の全ての検出電極の表面を表面エッチング加工処理することもできる。

また、引き回しラインと接続される検出電極の表面を表面エッチング加工処理することが可能である。

【0015】

また、本発明においては上記課題を解決するため、絶縁性を有する基材層に導電性のパターン層を形成し、このパターン層の検出電極に導体が接近した場合に静電容量の変化を検出するものであって、

パターン層は、基材層に配列される複数の検出電極と、基材層に形成されて複数の検出電極に接続される引き回しラインとを含み、複数の検出電極を、基材層に導電性ナノワイヤ含有のバインダ樹脂層を形成してその表面から導電性ナノワイヤを部分的に突出させ、このバインダ樹脂層を加工することにより形成し、

パターン層の少なくとも引き回しラインと接続される検出電極の表面端部を表面エッチング加工処理することにより、この検出電極から部分的に突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去し、このバインダ樹脂が除去された導電性ナノワイヤの突出部を検出電極と引き回しラインとの接続部に接触させるようにしたことを特徴としている。

【0016】

なお、表面エッチング加工処理を、ドライエッチング法とウェットエッチング法のいずれかの方法で施すことができる。

また、表面エッチング加工処理を、プラズマ処理法、紫外線処理法、又はコロナ処理法で施すことができる。

【0017】

また、パターン層の全ての検出電極の表面を表面エッチング加工処理することもできる。

また、引き回しラインと接続される検出電極の表面を表面エッチング加工処理することが可能である。

【0018】

さらに、基材層を対向して粘着される一対の基材層とし、一方の基材層にXパターン層を形成してその複数のX検出電極をX方向に配列するとともに、他方の基材層にYパターン層を形成してその複数のY検出電極をY方向に配列し、Xパターン層の複数のX検出電極のうち、少なくとも引き回しラインに重ねて接続される末端のX検出電極の表面端部を表面エッチング加工処理し、Yパターン層の複数のY検出電極のうち、少なくとも引き回しラインに重ねて接続される末端のY検出電極の表面端部を表面エッチング加工処理することも可能である。

【0019】

ここで、特許請求の範囲における基材や基材層は、一枚でも良いし、複数枚でも良い。バインダ樹脂層は、複数の検出電極に加工される前後に表面の少なくとも一部が表面エッチング加工処理される。また、パターン層は、少なくとも引き回しラインと接続される検出電極の表面端部が表面エッチング加工処理されれば良く、引き回しラインと接続される検出電極の表面やその周縁部、全検出電極の表面やその周縁部が表面エッチング加工処理されても良い。

【0020】

検出電極の表面端部とは、表面における端を意味し、表面に直交する面の端、いわゆるエッジを意味しない。検出電極は、スペースを効率的に利用できるダイヤモンドパターンが好ましいが、平面円形や矩形、多角形等を特に排除するものではない。さらに、表面エッチング加工処理を実現する方法には、各種のドライエッチング法やウェットエッチング法が該当する。

【0021】

本発明によれば、少なくとも引き回しラインと接続される検出電極表面の端部が表面エッチング加工処理されることにより、この検出電極から部分的に突出した導電性ナノワイヤは、突出部に付着した絶縁性のバインダ樹脂が除去されて導電性が確保され、検出電極と引き回しラインとの接続部に補助電極として電気的に接触する。したがって、検出電極と引き回しラインとの接続部における導通性が向上する。

【発明の効果】

【0022】

本発明によれば、検出電極から突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去するので、パターン層の少なくとも検出電極と引き回しラインとの接続部における導通性を向上させることができるという効果がある。

【0023】

また、請求項2又は7記載の発明によれば、表面エッチング加工にドライエッチング法を採用すれば、エッチング液の排出やマスキング作業の手間を省くことで作業性を向上させることができ、検出電極の微細加工も期待できる。また、ウェットエッチング法を採用すれば、ドライエッチング法に比べて選択比が大きいので、経済性を高めることができる。

【0024】

また、請求項3又は8記載の発明によれば、表面エッチング加工を、プラズマ処理法、紫外線処理法、又はコロナ処理法で処理するので、検出電極の不要な損傷を防止し、作業の迅速化を図ることができる。また、プラズマ処理法で処理すれば、検出電極表面の活性効果を高めることができ、微細な処理が容易となり、精密なクリーニングも可能となる。

【0025】

また、紫外線処理法で処理すれば、紫外線照射装置の構成が他の装置に比べ、相対的に簡易なので、維持管理が容易となり、しかも、検出電極が熱による悪影響を受けるのを防ぐことが可能となる。さらに、コロナ処理法で処理すれば、クリーン性や接着性の向上が期待できる。

【0026】

また、請求項4又は9記載の発明によれば、全検出電極の表面を表面エッチング加工処理するので、レジストやマスキングを省略して作業の簡素化や迅速化を図ることができ、しかも、工程を新たに追加する必要もない。

さらに、請求項5又は10記載の発明によれば、引き回しラインと接続される検出電極の表面を表面エッチング加工処理するので、導電性ナノワイヤの露出を防止することができ、導電性ナノワイヤの腐食防止が期待できる。

【図面の簡単な説明】

【0027】

【図1】本発明に係る静電容量センサシートの実施形態を模式的に示す平面説明図である。

【図2】本発明に係る静電容量センサシートの実施形態における第一、第二の基材を模式的に示す説明図である。

【図3】本発明に係る静電容量センサシートの製造方法及び静電容量センサシートの実施形態におけるバインダ樹脂層、X検出電極、Y検出電極から一部突出した銀ナノワイヤの突出部を模式的に示す要部説明図である。

【図4】図3の銀ナノワイヤの突出部におけるバインダ樹脂を除去した状態を模式的に示す要部説明図である。

【図5】本発明に係る静電容量センサシートの実施形態を模式的に示す断面説明図である。

【図6】本発明に係る静電容量センサシートの実施形態におけるYパターン層を模式的に示す部分平面説明図である。

【図7】本発明に係る静電容量センサシートの実施形態におけるXパターン層を模式的に示す部分平面説明図である。

【図8】本発明に係る静電容量センサシートの実施形態における末端のX検出電極と引き回しラインとの接続部を模式的に示す説明図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における静電容量センサシートは、図1ないし図8に示すように、対向して粘着する第一、第二の基材1・1Aに導電性のXパターン層10とYパターン層20とを形成し、これらのX検出電極11やY検出電極21に指が接近した場合に静電容量の変化を検出するセンサシートであり、Xパターン層10とYパターン層20の少なくとも引き回しライン12・22と接続されるX検出電極11とY検出電極21とを表面エッチング加工処理することにより、X検出電極11やY検出電極21から突出した銀ナノワイヤ4のバインダ樹脂7を除去し、この銀ナノワイヤ4をX検出電極11又はY検出電極21と引き回しライン12・22との接続部13・23に接触させるようにしている。

【0029】

第一、第二の基材1・1Aは、図1、図2、図5に示すように、絶縁性を有する基材層2と、この基材層2の表面に積層されるバインダ樹脂層3とを備え、このバインダ樹脂層3から導電性で低抵抗の銀ナノワイヤ4が突出しており、絶縁性の粘着シート5により重ねて粘着固定される。

【0030】

第一の基材1は、第二の基材1Aの下方に位置して対向し、基材層2の後部周縁から細長いテール部6が突出形成されており、このテール部6が制御装置に電気コネクタを介して着脱自在に接続される。第二の基材1Aは、第二の基材1の上方に位置し、基材層2の後部周縁から細長いテール部6が突出形成されており、このテール部6が制御装置に電気コネクタを介して着脱自在に接続される。

【0031】

各基材層2は、図2や図3等に示すように、例えば耐熱性や強度に優れるポリエチレンテレフタレートやポリカーボネート製の透明フィルム等により、横長の平面矩形に形成される。

【0032】

バインダ樹脂層3は、例えばアクリル樹脂、エポキシ樹脂、ポリイミド樹脂等からなり、基材層2の表面に多数の銀ナノワイヤ4を含浸したバインダ樹脂溶液が塗布されて乾燥硬化することにより積層形成され、基材層2に銀ナノワイヤ4を固定するよう機能する。銀ナノワイヤ4は、図3に示すように、乾燥硬化したバインダ樹脂層3の表面から不規則、かつ部分的に一部突出し、この突出部にバインダ樹脂層3のバインダ樹脂7が絶縁性の被膜として付着する。このようなバインダ樹脂層3は、静電容量センサシートの製造時にレーザ加工等がされることにより、Xパターン層10あるいはYパターン層20の一部を形成する。

【0033】

バインダ樹脂層3の積層形成は、導電性極細繊維である銀ナノワイヤ4が分散したバインダ樹脂溶液の塗布が主ではあるが、特に限定されるものではない。例えば、基材層2の全表面に、銀ナノワイヤ4含有の分散液をコーティングして乾燥させ、基材層2の全表面に、銀ナノワイヤ4のネットワークを仮固定した後、この銀ナノワイヤ4を保護するため、銀ナノワイヤ4上に液状の透明絶縁基体原料、具体的には、アクリル樹脂等のバインダ樹脂を塗布し、バインダ樹脂を加熱したり、紫外線や電子線を照射等して硬化させることにより、銀ナノワイヤ4がネットワーク化したバインダ樹脂層3を積層形成することもできる。

【0034】

粘着シート5は、透明であることが好ましく、例えばポリエチレンテレフタレートやアクリル樹脂製の透明な基材シートの表裏両面にアクリル樹脂等の透明な粘着材を備えた両面テープ、あるいは基材を有しない(基材レス)粘着テープ等が使用され、相対向する第一、第二の基材1・1Aの基材層2に挟持された状態でこれらを粘着固定する。

【0035】

Xパターン層10は、図1、図5、図7に示すように、Y方向に並ぶ複数のX検出電極11と、この複数のX検出電極11用の引き回しライン12とを備えて形成される。複数のX検出電極11は、第一の基材1の基材層2表面Y方向に一列に並べられるとともに、所定の間隔でX方向に配列される。この複数のX検出電極11の大部分は平面視で略ダイヤモンドパターンの薄膜に形成され、列の両末端に位置する残部のX検出電極11がそれぞれ平面視で略半ダイヤモンドパターンの薄膜に形成される。

【0036】

表面Y方向に並んだ複数のX検出電極11のうち、列の末端のX検出電極11の表面端部には、導電性を有する細長い低抵抗の引き回しライン12の端部が電気的に重ねて接続され、この引き回しライン12が第一の基材1のテール部6に伸長形成されて制御装置に電気的に導通接続される。

【0037】

このようなXパターン層10は、第一の基材1におけるバインダ樹脂層3の加工により導電性を有する複数のX検出電極11が形成されるとともに、第一の基材1の基材層2表面に銀ペースト等の導電材料がスクリーン印刷やグラビア印刷され、乾燥硬化することで複数本の引き回しライン12が形成される。

【0038】

この場合、複数のX検出電極11のうち、少なくとも引き回しライン12の端部と接続される末端のX検出電極11の表面端部は、引き回しライン12との良好な導通性を確保する観点から表面エッチング加工処理される。この表面エッチング加工処理としては、例えばプラズマ処理法、紫外線処理法、コロナ処理法、レーザ処理法、ブラスト処理法等からなるドライエッチング法とウェットエッチング法とがあげられる。

【0039】

ドライエッチング法とウェットエッチング法とは、いずれの処理方法でも良いが、ウェットエッチング法の場合、エッチング液の排出処理やマスキングが必要になるので、ドライエッチング法の採用が好ましい。このドライエッチング法の中では、不要な損傷を防止し、作業の迅速化を図る観点から、プラズマ処理法、紫外線処理法、コロナ処理法が好適である。

【0040】

表面エッチング加工処理にドライエッチング法のプラズマ処理法が採用される場合、ダイレクトプラズマと反応性イオンエッチングのいずれでも効果が期待できる。但し、反応性イオンエッチングによれば、処理条件(処理時間)の範囲を広く設定することが可能となる。

【0041】

プラズマ処理の出力は、0.01〜0.5W/cm2の範囲が好ましい。これは、処理出力が0.01W/cm2未満の場合には、表面エッチング加工の効果が認められず、逆に0.5W/cm2を超える場合には、バインダ樹脂層3の銀ナノワイヤ4がダメージを受けて抵抗値が著しく上昇するからである。ここで、W/cm2は、処理装置の電極の単位面積当たりの出力である。

【0042】

プラズマ処理法の処理は、ダイレクトプラズマの場合には30秒〜5分の処理時間、反応性イオンエッチングの場合には30秒〜10分の処理時間で行われることが好ましい。これは、これよりも早い場合には、表面エッチング加工の十分な効果を得ることができず、逆に遅い場合には、バインダ樹脂層3の銀ナノワイヤ4がダメージを受けて抵抗値が著しく上昇するからである。また、プラズマ処理の処理ガスには、酸素、アルゴン、酸素とアルゴンとの混合系、その他が使用される。これらの中では、銀ナノワイヤ4の酸化のおそれを排除できるアルゴンガスの採用が最適である。

【0043】

紫外線処理法が採用される場合、紫外線照射に使用する光源は、高圧水銀ランプ(波長365nm)ではエネルギが低く、バインダ樹脂層3のオーバーコートの表面エッチング加工処理には適さないので、低圧水銀ランプ(例えば、波長185nmや254nm等)を使用することが好ましい。

【0044】

紫外線の照度は、10〜300mW/cm2の範囲が良い。これは、紫外線の照度が10mW/cm2未満の場合には、効果が認められず、逆に紫外線の照度が300mW/cm2を超える場合には、バインダ樹脂層3の銀ナノワイヤ4がダメージを受けて抵抗値が著しく上昇したり、基材層2やオーバーコート層が変色(黄変)するおそれがあるからである。

【0045】

コロナ処理法が採用される場合、処理装置の電極から銀ナノワイヤ4までの距離は1〜10mmの範囲が望ましい。これは、係る距離が1mm未満の場合には、銀ナノワイヤ4が損傷して抵抗値が大幅に上昇し、逆に10mmを超える場合には、十分な効果が期待できないという理由に基づく。また、処理出力は0.2〜20W/cmの範囲が良い。これは、処理出力が0.2W/cm未満の場合には、効果が期待できず、逆に20W/cmを超える場合には、銀ナノワイヤ4が損傷して抵抗値が大幅に上昇するという理由に基づく。W/cmは、電極の単位長さ当たりの出力である。

【0046】

コロナ処理に際しては、Xパターン層10を相対的に移動させて複数のX検出電極11に処理を列毎に施すが、この処理は、0.1〜20m/minの速度で行われることが望ましい。これは、これよりも早い場合には、十分な効果が得られず、逆に遅い場合には、銀ナノワイヤ4がダメージを受けて抵抗値が大幅に上昇するからである。

【0047】

表面エッチング加工処理として、ウェットエッチング法が採用される場合、バインダ樹脂の成分が水溶性であれば、エッチング液として、水や水溶液を使用することが好ましい。これに対し、バインダ樹脂の成分が非水溶性であれば、バインダ樹脂の溶解度パラメータが近似する有機溶液を用い、材質や厚みに応じ、濃度、浸漬温度、浸漬時間を適宜調整すれば良い。ウェットエッチング法には、ディッピング法、スプレー法、スピン法があるが、最も簡便なディッピング法の採用が最適である。

【0048】

このような表面エッチング加工処理により、末端のX検出電極11の表面端部から部分的に突出した銀ナノワイヤ4は、突出範囲が増大し、突出部に付着した絶縁性のバインダ樹脂7が除去されて導電性が確保され、末端のX検出電極11と引き回しライン12との接続部13に補助電極として電気的に接触する(図8参照)。

【0049】

Yパターン層20は、図1、図5、図6に示すように、X方向に並ぶ複数のY検出電極21と、この複数のY検出電極21用の引き回しライン22とを備えて形成される。複数のY検出電極21は、第一の基材1表面に対向する第二の基材1Aの表面X方向に一列に並べられるとともに、所定の間隔でY方向に配列される。この複数のY検出電極21の大部分は平面視で略ダイヤモンドパターンの薄膜に形成され、列の末端に位置する残部のY検出電極21が平面視で略半ダイヤモンドパターンの薄膜に形成される。

【0050】

X方向に並んだ複数のY検出電極21のうち、末端のY検出電極21の表面端部には、導電性の細長い低抵抗の引き回しライン22が電気的に重ねて接続される。この引き回しライン22は、第二の基材1Aにおける基材層2の表面からスルーホールを経由して裏面である上面に露出する。露出した引き回しライン22は、テール部6に伸長形成されて制御装置に電気的に導通接続される。

【0051】

このようなYパターン層20は、第二の基材1Aにおけるバインダ樹脂層3の加工により導電性を有する複数のY検出電極21が形成されるとともに、第二の基材1Aの基材層2表面に銀ペースト等の導電材料がスクリーン印刷やグラビア印刷され、乾燥硬化することで複数本の引き回しライン22が形成される。

【0052】

この場合、複数のY検出電極21のうち、少なくとも引き回しライン22の端部と接続される末端のY検出電極21の表面端部は、末端のX検出電極11と同様、引き回しライン22との良好な導通性を確保する観点から表面エッチング加工処理される。この表面エッチング加工処理により、末端のY検出電極21の表面端部から部分的に突出した銀ナノワイヤ4は、突出範囲が増大し、突出部に付着したバインダ樹脂7が除去されて導電性が確保され、末端のY検出電極21と引き回しライン22との接続部23に補助電極として電気的に接触する。

【0053】

上記構成において、静電容量センサシートを製造する場合には、先ず、第一の基材1を得るため、所定の大きさの基材層2を用意し、この基材層2の全表面に、銀ナノワイヤ4が分散したバインダ樹脂溶液をコータにより塗布して乾燥硬化させることにより、バインダ樹脂層3を積層形成するとともに、このバインダ樹脂層3の表面から銀ナノワイヤ4の一部を不規則に突出させ、第一の基材1を製造する。

【0054】

バインダ樹脂溶液は、例えば所定の溶剤にバインダ樹脂7を溶解させ、多数の銀ナノワイヤ4を均一に分散させることにより調製することができる。第二の基材1Aについても、第一の基材1と同様の作業を繰り返して製造する。

【0055】

次いで、第一の基材1のバインダ樹脂層3を加工してXパターン層10の複数のX検出電極11を形成し、末端のX検出電極11の表面端部にプラズマ処理等の表面エッチング加工処理を施して削り(例えば、10nm程度削る)、表面端部から部分的に突出した銀ナノワイヤ4の突出部からバインダ樹脂7を除去する。この際、末端のX検出電極11の表面端部以外については、マスキングを要するが、マスキング作業の手間を省き、作業性を向上させたい場合には、複数のX検出電極11の全表面に表面エッチング加工処理を施しても良い。

【0056】

こうしてバインダ樹脂7を除去したら、第一の基材1の基材層2表面に銀ペースト等を印刷して引き回しライン12を形成し、この引き回しライン12の端部を末端のX検出電極11の表面端部に重ねて接続するとともに、この接続部13に末端のX検出電極11の表面から部分的に突出した銀ナノワイヤ4の突出部を接触させる。

【0057】

また、上記と同様に、第二の基材1Aのバインダ樹脂層3を加工してYパターン層20の複数のY検出電極21を形成し、末端のY検出電極21の表面端部に表面エッチング加工処理を施して削り(例えば、10nm程度削る)、表面から部分的に突出した銀ナノワイヤ4の突出部からバインダ樹脂7を除去する。この際、Xパターン層10と同様にマスキング作業の手間を省き、作業性を向上させるため、複数のY検出電極21の全表面に表面エッチング加工処理を施しても良い。

【0058】

バインダ樹脂7を除去したら、第二の基材1Aの基材層2表面に銀ペースト等を印刷して引き回しライン22を形成し、この引き回しライン22の端部を末端のY検出電極21の表面端部に重ねて接続するとともに、この接続部23に末端のY検出電極21の表面から部分的に突出した銀ナノワイヤ4の突出部を接触させる。

【0059】

このようにして第一、第二の基材1・1Aの基材層2にXパターン層10とYパターン層20とを形成したら、これら第一、第二の基材1・1Aのパターン面を対向させて粘着性の粘着シート5で粘着固定し、第一、第二の基材1・1Aのうち、少なくとも第二の基材1Aの露出した上面に透明の保護カバー30を積層粘着した後、これらに回転可能なローラを圧接摺動して密着させ、所定の大きさにカットすれば、静電容量センサシートを製造することができる。

【0060】

このような静電容量センサシートは、例えば自動車搭載機器に操作手段として設置され、選択されたXパターン層10のX検出電極11あるいはYパターン層20のY検出電極21にユーザの指が近接して対向すると、ユーザの指との間の静電容量が変化するので、この静電容量の変化を検出して制御装置に出力し、自動車搭載機器の操作に資することとなる。

【0061】

上記によれば、低抵抗の銀ナノワイヤ4の露出範囲や数が増大して補助電極として機能し、この銀ナノワイヤ4が導通性に資するので、末端のX検出電極11やY検出電極21と引き回しライン12・22との接続部13・23における導通性が悪化したり、接触抵抗値の増大や不安定化を招くおそれが全くない。

【0062】

また、バインダ樹脂溶液の体積を減少させて銀ナノワイヤ4の突出部を露出等させるのではなく、バインダ樹脂層3の表面を表面エッチング加工処理して少なくとも銀ナノワイヤ4に付着したバインダ樹脂7を除去するので、銀ナノワイヤ4の導電性を確実に確保することができる。また、微細な銀ナノワイヤ4を使用するので、例え静電容量センサシートに透明性が求められる場合にも、何ら悪影響を与えることがない。さらに、バインダ樹脂層3の表面にプローブを接触させれば、抵抗値の測定も実に容易である。

【0063】

なお、上記実施形態ではバインダ樹脂層3の加工後にXパターン層10やYパターン層20に表面エッチング加工処理を施したが、何らこれに限定されるものではない。例えば、バインダ樹脂層3を加工する前に、バインダ樹脂層3の表面に表面エッチング加工処理を施し、その後、バインダ樹脂層3を加工してXパターン層10やYパターン層20を形成しても良い。

【0064】

また、上記実施形態では複数のX検出電極11やY検出電極21を単に示したが、複数のX検出電極11間のクリアランスやY検出電極21間のクリアランスを同形のダミーX電極とダミーY電極とでそれぞれ埋めるようにすれば、エッチングの加工面積を大幅に縮小することができる。この場合、バインダ樹脂7を広範囲に亘って除去する必要が全くなく、製造作業の迅速化や簡素化を図ることができ、しかも、材料等の無駄を削減することができる。

【0065】

また、必要に応じ、末端のX検出電極11の表面やその周縁部を表面エッチング加工処理しても良いし、全てのX検出電極11の表面やその周縁部を表面エッチング加工処理しても良い。さらに、末端のY検出電極21の表面やその周縁部を表面エッチング加工処理しても良いし、全てのY検出電極21の表面やその周縁部を表面エッチング加工処理することもできる。

【実施例】

【0066】

次に、本発明の実施例を比較例と共に説明する。

実施例1

試験用の静電容量センサシートを製造してそのパターン層の検出電極の表面端部に表面エッチング加工処理をプラズマ処理法により施し、表面エッチング加工処理した検出電極の表面端部に引き回しラインを重ねて接続し、検出電極の表面端部と引き回しラインとの導通性を測定した。

【0067】

試験用の静電容量センサシートは、20cm幅の第一、第二の基材を用意し、第一の基材の基材層にXパターン層を形成し、第一、第二の基材を対向させて粘着性の粘着シートで粘着固定し、第一、第二の基材に回転可能な30cm幅のゴムローラを圧接して摺動することにより、第一、第二の基材、及び粘着シートを加圧して密着させた後、所定の大きさにカットして製造した。

【0068】

各基材層は、透明のポリエチレンテレフタレートフィルムを横長の平面矩形にすることで形成した。バインダ樹脂層は、バインダ樹脂をアクリル樹脂とし、この樹脂に多数の銀ナノワイヤを含有した。また、Xパターン層は、第一の基材のバインダ樹脂層をエッチング加工して連続した一本の帯をY方向に12本並べて形成し、この12本の帯を複数のX検出電極とみなし、各X検出電極の表面両端部に表面エッチング加工処理をそれぞれダイレクトプラズマ処理法により施すとともに、各X検出電極の表面両端部に銀ペーストの引き回しラインをそれぞれ重ねて印刷することで形成した。

【0069】

各X検出電極は、長さ150mm、幅5mm、厚さ30nmの大きさとした。各X検出電極表面の端部と引き回しラインとの接続面積は、1.8mm2(0.4×4.5mm=1.8mm2)の大きさとした。また、ダイレクトプラズマ処理法は、処理ガスをアルゴンとし、処理出力0.02W/cm2、処理時間3minの条件で実施した。

【0070】

ゴムローラは、速度30cm/secで10回圧接して摺動した。このゴムローラの圧接に際しては、30cmの線幅で5〜10kgの圧力を作用させた。また、導通性については、先ず、ゴムローラを圧接する前に一対の引き回しライン間の抵抗値(kΩ)を測定し、この測定値をX検出電極の表面端部と引き回しラインとの接続部における初期抵抗値(kΩ)とした。

【0071】

また、ゴムローラを10回圧接して摺動した後に一対の引き回しライン間の抵抗値(kΩ)を測定し、この測定値をX検出電極の表面端部と引き回しラインとの接続部における抵抗値(kΩ)とみなした。そして、これらの抵抗値からゴムローラの加圧前後の抵抗値の変化率(%)を求めた。また、測定値から平均値、最大値、最小値、標準偏差を求めた。このようにして導通性を測定したら、その結果を表1にまとめて記載した。

【0072】

【表1】

【0073】

実施例2

試験用の静電容量センサシートを製造してそのXパターン層のX検出電極の表面端部に表面エッチング加工処理を紫外線処理法により施し、表面エッチング加工処理したX検出電極の表面端部に引き回しラインを重ねて接続し、X検出電極の表面端部と引き回しラインとの導通性を測定した。

【0074】

試験用の静電容量センサシートは、実施例1と同様の構成に製造した。紫外線処理法は、市販の処理装置を用い、光源を低圧水銀ランプとし、紫外線の照度200mW/cm2、処理時間2minの条件で実施した。

導通性についても実施例1と同様とし、導通性を測定したら、その結果を表2にまとめて記載した。

【0075】

【表2】

【0076】

実施例3

試験用の静電容量センサシートを製造してそのXパターン層のX検出電極の表面端部に表面エッチング加工処理をコロナ処理法により施し、表面エッチング加工処理したX検出電極の表面端部に引き回しラインを重ねて接続し、X検出電極の表面端部と引き回しラインとの導通性を測定した。

【0077】

試験用の静電容量センサシートは、実施例1と同様の構成に製造した。コロナ処理法は、市販の処理装置を用い、出力を6Wとし、複数のX検出電極の相対的な移動速度6m/min、処理装置の電極から銀ナノワイヤまでの距離を4mmとする条件で実施した。

導通性についても実施例1と同様とし、導通性を測定したら、その結果を表3にまとめて記載した。

【0078】

【表3】

【0079】

比較例

試験用の静電容量センサシートを製造してそのXパターン層のX検出電極の表面端部に表面エッチング加工処理を施さず、この未処理のX検出電極の表面端部に引き回しラインを重ねて接続し、X検出電極の表面端部と引き回しラインとの導通性を測定した。

静電容量センサシートの構成や導通性については実施例と同様とし、導通性を測定した後、その結果を表4にまとめた。

【0080】

【表4】

【0081】

実施例1、2、3によれば、X検出電極と引き回しラインとの接続部における導通性が向上したので、きわめて良好な平均値、最大値、最小値、標準偏差を得ることができた。したがって、初期抵抗値の安定や抵抗変化の抑制を実現し、接触抵抗値の増大や不安定化を招くおそれを有効に排除できることが判明した。

【0082】

これに対し、従来例に相当する比較例によれば、表面エッチング加工処理を施さないので、ゴムローラの圧接摺動にかかわらず、初期抵抗値が安定しないことがあった。また、実施例と比較すると、満足する平均値、最大値、最小値、標準偏差を得ることができなかった。この比較例により、X検出電極と引き回しラインとの接続部における導通性が悪化し、抵抗値の増大や不安定化を招くことが明らかとなった。

【産業上の利用可能性】

【0083】

本発明に係る静電容量センサシートの製造方法及び静電容量センサシートは、例えばオーディオ機器、家電機器、携帯情報機器、自動車搭載機器等の分野で使用することができる。

【符号の説明】

【0084】

1 第一の基材(基材)

1A 第二の基材(基材)

2 基材層

3 バインダ樹脂層

4 銀ナノワイヤ(導電性ナノワイヤ)

7 バインダ樹脂

10 Xパターン層(パターン層)

11 X検出電極(検出電極)

12 引き回しライン

13 接続部

20 Yパターン層(パターン層)

21 Y検出電極(検出電極)

22 引き回しライン

23 接続部

【特許請求の範囲】

【請求項1】

絶縁性を有する基材層に導電性ナノワイヤ含有のバインダ樹脂層が形成され、このバインダ樹脂層の表面から導電性ナノワイヤが部分的に突出する基材を使用することにより、静電容量センサシートを製造する静電容量センサシートの製造方法であって、

基材のバインダ樹脂層を加工して導電性を有するパターン層の複数の検出電極を形成する際、バインダ樹脂層の表面、あるいは複数の検出電極の少なくとも一部の検出電極の表面端部を表面エッチング加工処理することにより、検出電極から部分的に突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去し、

基材の基材層に導電材料を塗布して乾燥硬化させることにより、導電性を有するパターン層の引き回しラインを形成し、

パターン層の少なくとも一部の検出電極の表面端部と引き回しラインとを接続するとともに、この接続部には、バインダ樹脂が除去された導電性ナノワイヤの突出部を接触させることを特徴とする静電容量センサシートの製造方法。

【請求項2】

表面エッチング加工処理を、ドライエッチング法とウェットエッチング法のいずれかの方法で施す請求項1記載の静電容量センサシートの製造方法。

【請求項3】

表面エッチング加工処理を、プラズマ処理法、紫外線処理法、又はコロナ処理法で施す請求項1記載の静電容量センサシートの製造方法。

【請求項4】

パターン層の全ての検出電極の表面を表面エッチング加工処理する請求項1、2、又は3記載の静電容量センサシートの製造方法。

【請求項5】

引き回しラインと接続される検出電極の表面を表面エッチング加工処理する請求項1、2、又は3記載の静電容量センサシートの製造方法。

【請求項6】

絶縁性を有する基材層に導電性のパターン層を形成し、このパターン層の検出電極に導体が接近した場合に静電容量の変化を検出する静電容量センサシートであって、

パターン層は、基材層に配列される複数の検出電極と、基材層に形成されて複数の検出電極に接続される引き回しラインとを含み、複数の検出電極を、基材層に導電性ナノワイヤ含有のバインダ樹脂層を形成してその表面から導電性ナノワイヤを部分的に突出させ、このバインダ樹脂層を加工することにより形成し、

パターン層の少なくとも引き回しラインと接続される検出電極の表面端部を表面エッチング加工処理することにより、この検出電極から部分的に突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去し、このバインダ樹脂が除去された導電性ナノワイヤの突出部を検出電極と引き回しラインとの接続部に接触させるようにしたことを特徴とする静電容量センサシート。

【請求項7】

表面エッチング加工処理を、ドライエッチング法とウェットエッチング法のいずれかの方法で施すようにした請求項6記載の静電容量センサシート。

【請求項8】

表面エッチング加工処理を、プラズマ処理法、紫外線処理法、又はコロナ処理法で施すようにした請求項6記載の静電容量センサシート。

【請求項9】

パターン層の全ての検出電極の表面を表面エッチング加工処理するようにした請求項6、7、又は8記載の静電容量センサシート。

【請求項10】

引き回しラインと接続される検出電極の表面を表面エッチング加工処理するようにした請求項6、7、又は8記載の静電容量センサシート。

【請求項11】

基材層を対向して粘着される一対の基材層とし、一方の基材層にXパターン層を形成してその複数のX検出電極をX方向に配列するとともに、他方の基材層にYパターン層を形成してその複数のY検出電極をY方向に配列し、Xパターン層の複数のX検出電極のうち、少なくとも引き回しラインに重ねて接続される末端のX検出電極の表面端部を表面エッチング加工処理し、Yパターン層の複数のY検出電極のうち、少なくとも引き回しラインに重ねて接続される末端のY検出電極の表面端部を表面エッチング加工処理するようにした請求項6ないし10いずれかに記載の静電容量センサシート。

【請求項1】

絶縁性を有する基材層に導電性ナノワイヤ含有のバインダ樹脂層が形成され、このバインダ樹脂層の表面から導電性ナノワイヤが部分的に突出する基材を使用することにより、静電容量センサシートを製造する静電容量センサシートの製造方法であって、

基材のバインダ樹脂層を加工して導電性を有するパターン層の複数の検出電極を形成する際、バインダ樹脂層の表面、あるいは複数の検出電極の少なくとも一部の検出電極の表面端部を表面エッチング加工処理することにより、検出電極から部分的に突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去し、

基材の基材層に導電材料を塗布して乾燥硬化させることにより、導電性を有するパターン層の引き回しラインを形成し、

パターン層の少なくとも一部の検出電極の表面端部と引き回しラインとを接続するとともに、この接続部には、バインダ樹脂が除去された導電性ナノワイヤの突出部を接触させることを特徴とする静電容量センサシートの製造方法。

【請求項2】

表面エッチング加工処理を、ドライエッチング法とウェットエッチング法のいずれかの方法で施す請求項1記載の静電容量センサシートの製造方法。

【請求項3】

表面エッチング加工処理を、プラズマ処理法、紫外線処理法、又はコロナ処理法で施す請求項1記載の静電容量センサシートの製造方法。

【請求項4】

パターン層の全ての検出電極の表面を表面エッチング加工処理する請求項1、2、又は3記載の静電容量センサシートの製造方法。

【請求項5】

引き回しラインと接続される検出電極の表面を表面エッチング加工処理する請求項1、2、又は3記載の静電容量センサシートの製造方法。

【請求項6】

絶縁性を有する基材層に導電性のパターン層を形成し、このパターン層の検出電極に導体が接近した場合に静電容量の変化を検出する静電容量センサシートであって、

パターン層は、基材層に配列される複数の検出電極と、基材層に形成されて複数の検出電極に接続される引き回しラインとを含み、複数の検出電極を、基材層に導電性ナノワイヤ含有のバインダ樹脂層を形成してその表面から導電性ナノワイヤを部分的に突出させ、このバインダ樹脂層を加工することにより形成し、

パターン層の少なくとも引き回しラインと接続される検出電極の表面端部を表面エッチング加工処理することにより、この検出電極から部分的に突出した導電性ナノワイヤの突出部におけるバインダ樹脂を除去し、このバインダ樹脂が除去された導電性ナノワイヤの突出部を検出電極と引き回しラインとの接続部に接触させるようにしたことを特徴とする静電容量センサシート。

【請求項7】

表面エッチング加工処理を、ドライエッチング法とウェットエッチング法のいずれかの方法で施すようにした請求項6記載の静電容量センサシート。

【請求項8】

表面エッチング加工処理を、プラズマ処理法、紫外線処理法、又はコロナ処理法で施すようにした請求項6記載の静電容量センサシート。

【請求項9】

パターン層の全ての検出電極の表面を表面エッチング加工処理するようにした請求項6、7、又は8記載の静電容量センサシート。

【請求項10】

引き回しラインと接続される検出電極の表面を表面エッチング加工処理するようにした請求項6、7、又は8記載の静電容量センサシート。

【請求項11】

基材層を対向して粘着される一対の基材層とし、一方の基材層にXパターン層を形成してその複数のX検出電極をX方向に配列するとともに、他方の基材層にYパターン層を形成してその複数のY検出電極をY方向に配列し、Xパターン層の複数のX検出電極のうち、少なくとも引き回しラインに重ねて接続される末端のX検出電極の表面端部を表面エッチング加工処理し、Yパターン層の複数のY検出電極のうち、少なくとも引き回しラインに重ねて接続される末端のY検出電極の表面端部を表面エッチング加工処理するようにした請求項6ないし10いずれかに記載の静電容量センサシート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−237746(P2012−237746A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−93534(P2012−93534)

【出願日】平成24年4月17日(2012.4.17)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成24年4月17日(2012.4.17)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]