非空気式タイヤ

【課題】緩衝性および軽量化を向上したパンクレスの非空気式タイヤを提供する。

【解決手段】タイヤ本体部11およびタイヤ本体部11に一部または全部を囲まれたタイヤベース部12を有し、タイヤベース部12が発泡体である。タイヤベース部12は、リム底部からリムフランジ部、さらにリムフランジ部よりもタイヤ径外側まで存在する。リムフランジ部よりもタイヤ径外側のタイヤの断面積において、タイヤベース部12の面積はタイヤ全体の面積の0.1〜0.5である。さらに、リムフランジ部よりもタイヤ径内側のタイヤの断面積において、タイヤベース部12の面積はタイヤ10全体の面積の0.2〜0.8倍である。タイヤベース部12の発泡体の発泡倍率は20〜400%である。組み付けリム15のリム幅に対して、拘束力を発生しない状態でのタイヤ組み付け幅が103〜134%であり、本発明の非空気式タイヤ10は、射出成形法を用いて作製される。

【解決手段】タイヤ本体部11およびタイヤ本体部11に一部または全部を囲まれたタイヤベース部12を有し、タイヤベース部12が発泡体である。タイヤベース部12は、リム底部からリムフランジ部、さらにリムフランジ部よりもタイヤ径外側まで存在する。リムフランジ部よりもタイヤ径外側のタイヤの断面積において、タイヤベース部12の面積はタイヤ全体の面積の0.1〜0.5である。さらに、リムフランジ部よりもタイヤ径内側のタイヤの断面積において、タイヤベース部12の面積はタイヤ10全体の面積の0.2〜0.8倍である。タイヤベース部12の発泡体の発泡倍率は20〜400%である。組み付けリム15のリム幅に対して、拘束力を発生しない状態でのタイヤ組み付け幅が103〜134%であり、本発明の非空気式タイヤ10は、射出成形法を用いて作製される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非空気式タイヤの構造に関するもので、特に、自転車、車椅子、ゴルフカートなどの軽車両用の非空気式タイヤに関する。

【背景技術】

【0002】

自転車用、車椅子用、ゴルフカートなどの軽車両用タイヤは空気式タイヤが主に使用されているが、近年、特にパンクレスなどの利点があることから非空気式タイヤが提案され一部実用化がされてきている。

【0003】

この非空気式タイヤは、通常、所謂ソリッドタイヤであり、図8は、従来の環状(チューブ状)の非空気式タイヤの断面構造の一例を示す図である。図8に示す非空気式タイヤ201は、タイヤ本体202およびそれを組み付けたリム205からなる。図8(a)において、タイヤ本体202はゴム材等から成る中実構造の環状体から構成されている。タイヤ本体202の両側面には溝部203がタイヤ一周にわたり形成される。タイヤ本体202の溝部203がリム205のフランジ凸部206に嵌合し、タイヤ本体202とリム205が固定されている。また、タイヤの接地面には必要に応じて、トレッド溝204が設けられる。ここで使用される材料は、天然ゴム、スチレンーブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)などの通常のゴムを使用するものである。図示していないが、リム205はタイヤを嵌めている車輪であるホイールと一体となっており、ホイールはリム205、スポーク、ハブ等から構成されている。

【0004】

また、パンクしないタイヤ(パンクレスタイヤ)として、図8(b)に示すようなソリッドタイヤ本体202の一部207を中空構造にして、全体の軽量化と衝撃吸収効果を得るようにした自転車用、車椅子用、自動車用などの非空気式タイヤも提案されている。(特許文献1)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−184686

【発明の概要】

【発明が解決しようとする課題】

【0006】

図8は、従来使用されている非発泡層の通常のゴムを使用した単層のソリッドタイヤを示す図である。図8(a)に示すソリッドタイヤは、タイヤ全体が天然ゴム、スチレンーブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)などの通常のゴムで作製されているため、クッション性ないしは緩衝性に劣り乗り心地が良くなく、軽量化という観点でも問題がある。さらに、タイヤ本体202がフリーの状態におけるタイヤ幅とリム205のリム幅とのサイズがほぼ同程度であるため、タイヤ本体202をリム205に組み付けたときにリム外れが生じやすい。すなわち耐リム外れ性に劣る。

【0007】

緩衝性および軽量化を解決するために、図8(b)に示すように、タイヤ本体202の内部に中空部分(空洞)207を設けることが提案されている。タイヤ幅をリム幅と同程度(タイヤ幅≒リム幅)にした空洞入りソリッドタイヤで空洞207がリムフランジ部分の位置(一点鎖線208で示す)より上部に存在する場合(図8(b)に示す場合)、緩衝性および軽量化は改善されるものの耐リム外れ性は良くならない。すなわち、図8(c)に示すように、据え切りや旋回時にリム外れが発生する可能性がある。

【0008】

タイヤ幅をリム幅より大きく(タイヤ幅>リム幅)した空洞入りソリッドタイヤでも空洞207がリムフランジ部分の位置(一点鎖線208で示す)よりタイヤ径方向外側に存在しタイヤ径方向内側に存在しない場合は、やはり緩衝性および軽量化は改善されるものの、ソリッドタイヤをリムに組み付けた後においてソリッドタイヤからリムを押しつける反力が小さいため、耐リム外れ性は良くならない。しかもこの場合、リム205に組み付ける部分がリム幅より広すぎる(すなわち、不変領域が多い)とリム組み付けが不可能となり、狭すぎると反力効果が小さくなり耐リム外れ性が良くならない。

【0009】

タイヤ幅をリム幅より大きく(タイヤ幅>リム幅)した空洞入りソリッドタイヤで空洞207がリムフランジ部分の位置(一点鎖線208で示す)よりタイヤ径方向内側に存在する場合は、リムに組み付けるタイヤ本体は圧縮されてリムに組み付けられるため、反力が大きくなり耐リム外れ性は改良される。しかし、地面への接地側に空洞がなく弾力性が小さいため緩衝性は悪くなる。タイヤ幅をリム幅より広く(タイヤ幅>リム幅)した空洞入りソリッドタイヤで空洞207がリムフランジ部分の位置(一点鎖線208で示す)よりタイヤ径方向内側にもタイヤ径方向外側にも2箇所に存在する場合は、緩衝性も軽量化も耐リム外れ性も改善されるが、上下に存在する中空部分により、タイヤ本体内部で大きな剛性差が発生し屈曲点が生じるため、耐屈曲疲労性の点で不利となる。

【課題を解決するための手段】

【0010】

本発明は、以上の問題を解決するために、タイヤ本体の内部から底部に発泡層からなるベース部を設ける。具体的には本発明の非空気式タイヤは下記(1)〜(5)の特徴を有する。

(1)本発明は、タイヤ本体部および前記タイヤ本体部に一部または全部を囲まれたタイヤベース部を有する非空気式タイヤにおいて、タイヤの踏面側はタイヤ本体部であり、タイヤベース部が発泡体であることを特徴とする非空気式タイヤである。

(2)本発明は、タイヤベース部は、リム底部からリムフランジ部、さらにリムフランジ部よりもタイヤ径方向外側まで存在することを特徴とする非空気式タイヤである。また、リムフランジ部よりもタイヤ径方向外側のタイヤの断面積において、タイヤベース部の面積はタイヤ全体の面積の0.1〜0.5倍である。さらに、リムフランジ部よりもタイヤ径内側のタイヤの断面積において、タイヤベース部の面積はタイヤ全体の面積の0.2〜0.8倍である。タイヤベース部の発泡体の発泡倍率は20〜400%である。

【0011】

(3)本発明は、タイヤ本体部および/またはタイヤベース部の少なくとも一部は、少なくともカルボニル含有基及び含窒素複素環を有する水素結合性架橋部位を含有する側鎖もしくはその水素結合性架橋部位と共有結合性架橋部位とを併有する側鎖を有する熱可逆架橋エラストマー組成物であることを特徴とする非空気式タイヤである。ここで、前記熱可逆架橋エラストマー組成物が、マレイン酸変性オレフィン系エラストマー、含窒素複素環化合物、オレフィン系樹脂、スチレン系エラストマー、パラフィンオイルを含み、含窒素複素環化合物は、含窒素複素環多官能アルコールであり、および/または前記オレフィン系樹脂がポリプロピレンであり、および/または前記スチレン系エラストマーは水添スチレン・イソプレン・ブタジエンブロック共重合体である。

【0012】

(4)本発明の非空気式タイヤは、軽車両用タイヤに使用され、組み付けリムのリム幅に対して、拘束力を発生しない状態でのタイヤ組み付け幅が103〜134%である。

(5)タイヤ本体部およびタイヤベース部を有する本発明の非空気式タイヤは、インジェクション(射出)成形法を用いて作製されることを特徴とする。

【発明の効果】

【0013】

タイヤ本体部に一部または全部を囲まれたタイヤベース部が発泡体であるため、タイヤの軽量化を実現でき、クッション性乃至は緩衝性が向上するので、本発明のタイヤを用いた自転車や車イス等の軽車両の乗り心地が良くなる。リムに組み付けるとき、タイヤ本体部を外側から締め付けるとタイヤベース部が圧縮するので、リムにタイヤを容易に組み付けることができる。リムにタイヤを組み付けた後は、タイヤベース部が元に戻ろうとする反力でリムを内側から外側へ押しつける。この結果、リムとタイヤの結合力が強固になり、耐リム外れ性が向上する。また、タイヤベース部を構成する発泡体は均一発泡するので、変曲点は無い。これにより、耐屈曲疲労性の悪化も引き起こす事が無いので、タイヤ寿命の低下を防ぐ事もできる。さらに、本発明は、熱可逆架橋エラストマー組成物を使用するので、加温により架橋を外すことが可能である。その結果、このエラストマーは物性を低下させずに繰り返し使用することができるので、エラストマー部分を回収すれば、マテリアルリサイクルが可能となる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の非空気式タイヤの構造を示す図である。

【図2】図2は、本発明の非空気式タイヤにおけるタイヤ本体部とタイヤベース部の位置関係を示す図である。

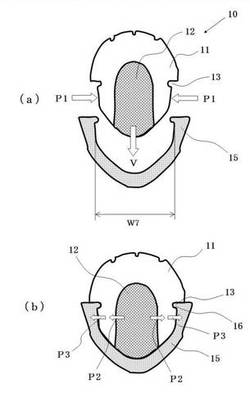

【図3】図3は、タイヤ10をリム15に組み付ける方法を模式的に説明する図である。

【図4】図4は、本発明の発泡層からなるタイヤベース部およびそのベース部の一部または全部を囲むタイヤ本体部を有するタイヤをインジェクション成形法により作製する方法を示す図である。

【図5】図5は、本発明の発泡層からなるタイヤベース部およびそのベース部の一部または全部を囲むタイヤ本体部を有するタイヤをインジェクション成形法により作製する方法を示す図である。

【図6】図6は、本発明の発泡層からなるタイヤベース部12およびタイヤ本体部11を有するタイヤ10の別の形状を示す図である。

【図7】図7は、ピッカーバック型の2色押出機を用いて押出し物を作成する例を示す図である。

【図8】図8は、従来使用されている非発泡層の通常のゴムを使用した単層のソリッドタイヤを示す図である。

【発明を実施するための形態】

【0015】

本発明はパンクレスタイヤとしての非空気式タイヤの構造に関するものである。本発明のタイヤは、タイヤ径方向外側のタイヤ本体部のタイヤ径方向内側に発泡層からなるタイヤベース部を有する。図1は、本発明のタイヤの構造を示す図である。図1は、リムに組み付けられる前における環状のタイヤ10の断面を示す図である。タイヤ10は、タイヤ本体部11のタイヤ径方向内側に発泡層からなるタイヤベース部12が存在する。図1に示すタイヤベース部12はリム側底部B側に露出しているが、露出せずにタイヤベース部が完全にタイヤ本体部11に覆われていても良い。(図6に記載)タイヤ本体部11における地面等への接地面A側にはトレッドパターン(溝)14が形成されている。また、タイヤ本体部11にはリムフランジに嵌合するリム嵌合溝13が形成されている。このように本発明の非空気式タイヤ10は、タイヤ本体部およびタイヤ本体部に一部または全部を囲まれたタイヤベース部を有する非空気式タイヤであり、タイヤの踏面側はタイヤ本体部であり、タイヤベース部が発泡体であることを特徴とする。

【0016】

図2は、本発明の非空気式タイヤ10におけるタイヤ本体部11とタイヤベース部12の位置関係を示す図である。図2(a)はリム15に組み付けられる前における環状のタイヤの断面を示す図で、図2(b)はタイヤ10を組み付けるリム15を示す図である。タイヤベース部12は、リム側底部B側に露出していて、タイヤベース部12は、リム15のリムフランジ16と嵌合するタイヤ本体部11のリム嵌合溝13の上端(直線Rで示す)よりもタイヤ径方向外側にも存在する。すなわち、リム15のリムフランジ16と嵌合するタイヤ本体部11のリム嵌合溝13の上端Rからリム側底部Bの下端との距離をh1、タイヤベース部12の上端とリム嵌合溝13の上端Rとの距離をh2、タイヤベース部12の上端とリム側底部B(の最下端)との距離をh3としたとき、h3>h1、h2>0であり、h3=h1+h2である。タイヤの高さh4は、接地面A側の最上端とリム側底部B(の最下端)との距離であるが、当然h4>h3である。また、接地面A側の最上端とタイヤベース部12の上端との距離をh5とする。当然h5=h4−h3である。

【0017】

タイヤ本体部11およびタイヤベース部12は、横方向に関してはほぼ左右対称に形成される。すなわち、タイヤ(の構造)はほぼ左右対称である。タイヤの中央線Oに対してリム嵌合溝13の上端Rより下部におけるタイヤ本体部11の左右幅をW1、W2とすれば、W1=W2である。また、タイヤの中央線Oに対してリム嵌合溝13の上端Rより下部におけるタイヤベース部12の左右幅をW4、W5とすれば、W4=W5である。タイヤ本体部11のリム嵌合溝13の上端Rより下部におけるタイヤ本体部11の幅をW3、タイヤベース部12の幅をW6とすれば、当然W3=W1+W2、W6=W4+W5である。

【0018】

図2(b)はタイヤ10を組み付けるリム15を示す図である。リム上部はフランジ16になっていて、タイヤ本体部11のリム嵌合溝13と嵌合する。タイヤ本体部11の幅W3を有する部分が嵌合するリム15の部分の内側幅をW7としたとき、W7≦W3となる必要がある。何故ならW7>W3となるとタイヤ10をリム15に組み付けたとき、隙間が生じタイヤ10がリム15から外れる危険性が高くなる。本発明においては、組み付けリムのリム幅W7に対して、拘束力を発生しない状態でのタイヤ組み付け幅W3が103〜134%である事を特徴とする。すなわち、1.03W7≦W3≦1.34W7である。

【0019】

尚、リム側底部B(の最下端)からの距離hに関して、タイヤ本体部11のリム嵌合溝13の上端Rより下側部分における任意の位置において1.03W7≦W3≦1.34W7が成り立つ。W3<1.03W7では、タイヤ10をリム15に組み付けたときのリム15を押しつけるタイヤ10の反力が弱く、タイヤ10がリム15から外れやすくなる。リム15とタイヤ10との結合力を増大させるために、リム15とタイヤ10との間に接合テープや接着層を挟んでも良い。接合テープや接着層が存在する場合は、タイヤ組み付け幅W3の部分には接合テープの厚みや接着層の厚さも含む。すなわち、接合テープの厚みや接着層の厚さをtとしたとき、1.03W7≦W3+2t≦1.34W7となる。尚、リム15とタイヤ10との嵌合力をさらに高めるにはW3あるいはW3+2tを110%以上とすることが望ましい。

【0020】

タイヤ幅W3はリム幅W7より大きいので、このままではタイヤ10をリム15に組み付けることができない。しかし、本発明はタイヤベース部12が発泡層で形成されているので、タイヤベース部は弾力性および圧縮性に優れる。図3は、タイヤ10をリム15に組み付ける方法を模式的に説明する図である。本発明のタイヤ10は、タイヤベース部12を内側層にしてその外側にタイヤ本体部11を有するので、図3に示すように、タイヤ本体部11のリム嵌合溝13の上端Rより下側部分において、タイヤ本体部11の左右から力P1をかけると、発泡層からなるベース部12が圧縮されてタイヤ幅W3をリム幅W7より小さくすることができる。実際には、リムフランジ幅より小さくしてリム15に(図3(a)に示すV方向へ)挿入する。

【0021】

リム15のリムフランジ16にタイヤ本体部11のリム嵌合溝13を合わせて力P1を取り除くと、タイヤ10が元の状態に戻ろうとして、タイヤ10の反力によりリム15を押しつけてタイヤ10がリム15に固定される。特に力P1による発泡層の変形が大きいので、発泡層からなるベース部12からの復元力(反力)P2がタイヤ本体部11を外側に押して、さらにタイヤ本体部11が反力P3でリム15を押しつけることにより、タイヤ10がリム15に固定される。更に、リム15とタイヤ10との接触部分に接着テープや接着層を介在することにより、リム15とタイヤ10との結合力が増大するので、リム15とタイヤ10とはより強固に固定される。

【0022】

タイヤ本体部11は、通常のソリッドタイヤに使用される天然ゴム、スチレンーブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)などの通常のゴムで作製されているため、ほとんど圧縮変形はしない。従って、タイヤ10がタイヤ本体部だけで構成されている場合は、1.03W7≦W3となっているときは充分な圧縮変形ができないので、挿入が困難である。仮に挿入できても、その場合は変形率が小さく反力も弱いので、タイヤ10はリム15から外れやすくなる。

【0023】

図2において、タイヤ本体部11のリム嵌合溝13の上端Rより上側部分について、タイヤベース部12の領域が大きすぎるとタイヤ本体部11の強度が小さくなり、軽車両用タイヤとして使用したときにタイヤ10にかかる重量によって、タイヤ10の変形度合が大きくなる。従って好適には、h2は、0.1≦h2/(h2+h5)≦0.7の範囲にあることが望ましい。h5は、タイヤ10の接地面Aの上端からタイヤベース部12の上端までの距離で、h5=h4−h3である。0.1未満では緩衝性が弱く乗り心地が悪くなるし軽量化も達成できなくなる。0.7超では上述のようにタイヤ10が変形しすぎて接地面が増大し、転がり抵抗が悪化する。

【0024】

タイヤ10におけるタイヤ本体部11およびタイヤベース部12の面積から規定することもできる。タイヤ本体部11のリム嵌合溝13の上端Rより上側部分におけるタイヤ本体部の面積(図2で示すタイヤの断面における)をS1、タイヤベース部の面積をS3、タイヤ10の面積をS5(S5=S1+S3)とすれば、タイヤベース部の面積S3は、好適には0.1≦S3/S5≦0.5である。

【0025】

また、タイヤ本体部11のリム嵌合溝13の上端Rより下側部分においても、タイヤベース部12の領域が大きすぎるとタイヤ本体部11の強度が小さくなる。タイヤベース部w4は、0.2≦w4/w1≦0.8を満たすことが望ましい。同様に、タイヤベース部w5は、0.2≦w5/w2≦0.8を満たすことが望ましい。タイヤベース部12およびタイヤ10は、タイヤ中心線Oに対してほぼ対称であるから、タイヤベース部w6は、0.2≦w6/w3≦0.8を満たすことが望ましい。これらの値が0.2未満の場合にはタイヤ下部の変形が小さくリムへの組み付けが難しくなるとともに、タイヤの軽量化も達成できなくなる。これらの値が0.8超の場合にはタイヤ下部の強度が小さくなり好ましくない。タイヤ10におけるタイヤ本体部11およびタイヤベース部12の面積から規定することもできる。タイヤ本体部11のリム嵌合溝13の上端Rより下側部分におけるタイヤ本体部の面積(図2で示すタイヤの断面における)をS2、タイヤベース部の面積をS4、タイヤ10の面積をS6(S6=S2+S4)とすれば、タイヤベース部の面積S4は、好適には0.1≦S4/S6≦0.5である。

【0026】

本発明の発泡材料からなるタイヤベース部およびその少なくとも一部を囲むタイヤ本体部を有する非空気式タイヤは、発泡材料の使用により緩衝性、軽量化、耐リム外れ性、耐屈曲疲労性等の優れた特徴を有するので、軽荷重下での低速走行などが通常である自転車用、車椅子用、ゴルフカート用、リヤカー用など、各種の軽車両用のパンクレスタイヤとして使用することができる。本発明の非空気式タイヤにおいて、上述の使用目的や使用環境に合わせて、上述したようにタイヤベース部のサイズを適宜選択し、緩衝性、軽量化、耐リム外れ性、耐屈曲疲労性等の特性を適宜設定できる。この結果、使用者にとって最適な安全性と運転性能等を有する非空気式タイヤを提供することができる。

【0027】

図4および図5は、本発明の発泡層からなるタイヤベース部およびそのベース部の一部または全部を囲むタイヤ本体部を有するタイヤをインジェクション成形により作製する方法を示す図である。図4(a)はインジェクション成形法でタイヤを作製するときに用いる金型を示す図であり、環状の金型の断面を示している。図4(a)は、タイヤ本体部を作製する金型を示す。タイヤ外形形状(タイヤ本体部形状)とほぼ同形の空洞を金型32で形成し、タイヤベース部とほぼ同形の金型33を入れることにより、タイヤ本体部とほぼ同形の空洞部34を作製する。この空洞部34へゴム材料を射出する。その際、適度な加圧・加熱処理等を行ない、図4(b)に示すように、タイヤ本体部35を作製できる。

【0028】

次に、タイヤベース部とほぼ同形の金型33を抜くと、図5(a)に示すように、タイヤ本体部35の内側に空間36が形成される。次に、図5(b)に示すように、金型32に合わせてこの空間36に型37を入れ、タイヤベース部の形状を有する空洞部38を形成する。次に、図5(c)に示すように、この空洞部38に発泡材料を射出して、適度な加圧・加熱処理等を行ない、発泡層からなるタイヤベース部39を作製する。金型32および金型37を取り外すことにより、タイヤベース部39およびそれを取り囲むタイヤ本体部35の2層構造からなるタイヤ10を作製することができる。タイヤ本体部35をタイヤベース部39より先に作製することにより、タイヤ本体部35の形状を確保することができる。尚、タイヤ本体部35を作製した後に、金型33以外に外金型32も外して、再度別の金型で型合わせをしても良い。

【0029】

空洞部34および38は環状に連続した構造になっているので、インジェクション成形法により形成されたタイヤ10も環状に連続した接ぎ目のない、すなわち融着部のないタイヤとなる。射出する注入口や余分な発生ガスおよび余分な注入物を出す抽出口などを最適な部分に形成することにより均質なタイヤを形成できる。このようにインジェクション成形法は融着工程を必要とせず、また接続部分もないため、接続部への応力集中がないので、信頼性の高い長寿命のタイヤを作製できる。また、発泡層からなるベース部とゴム層からなるタイヤ本体部間に空洞等の欠陥を抑えることができ、かつこれらの層の密着性も非常に優れているため、これらの2層が分離しにくく長寿命のタイヤを実現できる。また、寸法精度も高いため品質が安定した製品を量産することが可能となる。

【0030】

インジェクション成形法を用いてタイヤ本体部とタイヤベース部を別々に作製し、タイヤベース部をタイヤ本体部の空間部に押し込んで非空気式タイヤを作製することもできる。特にタイヤベース部の一部が外側に露出している図1〜図5に示すようなタイヤの場合には作製も簡単である。このときタイヤベース部は発泡して体積が増大しているので、タイヤベース部を圧縮して押し込む。また、タイヤベース部とタイヤ本体部の間に、接着剤や接着テープを用いて接着層を形成すればタイヤベース部とタイヤ本体部の結合も強力になる。

【0031】

本発明のタイヤ10は押出法を用いても作製できる。たとえば、図7に示したピッカーバック型の2色押出機を用いて、タイヤ本体部11およびタイヤベース部12のような2種類の異なるゴム層の2色押出ができる。図7に示す押出機は、2つの押出機3−1および3−2を有するピッカーバック型の2色押出機である。図7において、27はプレフォームダイ、28は口金を示す。また、押出機3(3−1、3−2)の口金28の手前、或いはプレフォームダイがある場合はプレフォームダイ27の手前にギヤポンプを設置することで、吐出量の精度を向上させることができて好ましい。

【0032】

1つの押出機(3−1)でタイヤ本体部におけるソリッドタイヤに使用されるゴム用材料(たとえば、後述するTHCラバー)等を投入し、他方の押出機(3−2)にはタイヤベース部用の発泡剤(たとえば、熱膨張性中空弾性体微小球、無機発泡剤(炭酸水素ナトリウム、炭酸アンモニウム等)、ニトロソ系発泡剤、アゾ系発泡剤、スルホニルヒドラジド系発泡剤など)を含むゴム用材料(たとえば、後述するTHCラバー)等を投入し、プレフォームダイ27および口金28を通して、種々の形状を有するタイヤベース部およびその外側を構成するタイヤ本体部を一体物(押出成形品1)として押出成形する。この押出成形物1は細長い円柱状物であるから、一定長さに切断してリング状にまるめて両端部を融着接合してタイヤ10とする。押出法は金型を必要とせず製造方法が簡単なため設備コストを低く押さえることができる。また、精密な金型は不要なため設計変更が容易で種々の形状のタイヤベース部やタイヤ本体部を簡単に作製できるという利点もある。

【0033】

図6は、本発明の発泡層からなるタイヤベース部12およびタイヤ本体部11を有するタイヤ10の別の形状を示す図である。図6(a)はタイヤ本体部11に完全に囲まれているタイヤベース部12を示す図である。図6(a)においては、タイヤベース部12は略楕円形状をしていて、タイヤ本体部11のリム嵌合溝13の上端Rより上部および下部の両方の領域に存在するが、リム側底部B側には露出せず、リム側底部B側にはタイヤ本体部11が存在する。この場合でもh2は、好適には0.1≦{h2/(h4−h3)}≦0.7の範囲にあることが望ましい。或いは、S3は、好適には0.1≦S3/S5≦0.5である。また、タイヤベース部の面積S4は、好適には0.1≦S4/S6≦0.5である。

【0034】

図6(b)は、図1〜図5に示すものと同様に、タイヤベース部12は、タイヤ本体部11のリム嵌合溝13の上端Rより上部および下部の両方の領域に連続して存在するとともに、リム側底部B側に露出している。ただし、タイヤベース部12の上部の幅は下部の幅よりも広く、略円形形状をしている。図6(b)の場合は、図2において示した関係と同じ関係式を満足する。すなわち、h2は、好適には0.1≦{h2/(h4−h3)}≦0.7の範囲にあることが望ましい。或いは、S3は、好適には0.1≦S3/S5≦0.5である。また、タイヤベース部w4は、0.2≦w4/w1≦0.8を満たすことが望ましい。同様に、タイヤベース部w5は、0.2≦w5/w2≦0.8を満たすことが望ましい。タイヤベース部12およびタイヤ10は、タイヤ中心線Oに対してほぼ対称であるから、タイヤベース部w6は、0.2≦w6/w3≦0.8を満たすことが望ましい。また、タイヤベース部の面積S3は、好適には0.1≦S3/S5≦0.5である。タイヤベース部の面積S4は、好適には0.1≦S4/S6≦0.5である。

【0035】

タイヤベース部の発泡材料の発泡倍率は20〜400%、好適には50〜200%が望ましい。ここで発泡倍率Qは、発泡前の発泡材料の比重をD0、発泡後の発泡材料の比重をD1としたとき、Q={(D0/D1)−1}*100(%)で示される。20%未満の場合緩衝効果が乏しく、400%より大きい場合、破壊強度や耐摩耗性などの物性が低下し、リムとの接触面が摩滅して、リムとタイヤとの嵌合力が低下する。

【0036】

本発明の非空気式タイヤのタイヤ本体部はエラストマー組成物であり、このエラストマー組成物として、非空気式タイヤの少なくとも一部において、水素結合を用いた熱可逆架橋エラストマー組成物であるTHCラバー(Thermoreversible Hydrogen-bond Crosslinking Rubber)を用いることが好ましい。これにより、タイヤのリサイクル性を向上させることが可能となる。また、本発明の非空気式タイヤのタイヤベース部もTHCラバーを用いることができる。すなわち、THCラバーの作製材料に発泡剤(たとえば、低沸点炭化水素膨張剤を封入した熱膨張性マイクロカプセル(たとえば、松本油脂性のマツモトマイクロスフェアーFシリーズ))を添加してTHCラバーを発泡させる。

【0037】

熱可逆架橋エラストマー組成物を含む樹脂やエラストマー組成物は、加温することで軟化し、容易に伸ばすことが可能なため、タイヤのリムへの脱着作業が簡単になる。そして、熱可逆架橋エラストマー組成物が樹脂やエラストマー組成物全体に占める割合は、必要に応じて決めることができる。また、熱可逆架橋エラストマー組成物は、溶融することが可能で、かつ、物性を低下させずに繰り返して使用することができる為、マテリアルリサイクルが可能である。

【0038】

熱可逆架橋エラストマー組成物としては、カルボニル基・ヒドロキシ基・オキシ基・エポキシ基・フェニル基など種々の官能基またはこれらの官能基か含窒素複素環を含む架橋部位、或いはこれらを側鎖として含有することができるが、少なくともカルボニル含有基及び含窒素複素環を有する水素結合性架橋部位を含有する側鎖もしくはその水素結合性架橋部位と共有結合性架橋部位とを併有する側鎖を有する熱可逆架橋エラストマー組成物であることが、熱可逆架橋性を良好に発揮する上で好ましい。

【0039】

カルボニル含有基及び含窒素複素環を有する水素結合性架橋部位は、カルボニル含有基が有するカルボニル基と、含窒素複素環が有するアミノ基とが水素結合を形成する。含窒素複素環は、架橋剤として含窒素複素環含有化合物を加えることにより配合してもよい。水素結合性架橋部位を構成するカルボニル化合物としては、例えば、カルボニル基、カルボキシル基、アミド基、エステル基、イミド基が挙げられる。

【0040】

熱可逆架橋エラストマー組成物は、マレイン酸変性オレフィン系エラストマー、含窒素複素環化合物、オレフィン系樹脂、スチレン系エラストマー、パラフィンオイルを含むものであることが好ましい。このように熱可逆架橋エラストマー組成物を構成することにより、良好な物性を持つとともに、高流動性で成形性が良好になる。

【0041】

熱可逆架橋エラストマー組成物の好ましい組成は、マレイン酸変性オレフィン系エラストマー100重量部に対し、含窒素複素環化合物を0.1〜3重量部、オレフィン系樹脂を50〜150重量部、スチレン系エラストマーを20〜80重量部、パラフィンオイルを50〜150重量部配合するのがよい。また、ここにおいて、含窒素複素環化合物は、含窒素複素環多官能アルコールであり、前記オレフィン系樹脂がポリプロピレンであり、前記スチレン系エラストマーが水添スチレン・イソプレン・ブタジエンブロック共重合体であることが好ましい。

【0042】

熱可逆架橋エラストマー組成物をタイヤに使用すると、環状に成形することが簡単であり、また、熱を加えることで架橋が外れるため、タイヤの成形性に加え、マテリアルリサイクルも容易である。すなわち、熱可逆架橋エラストマー組成物は、加温により架橋を外すことが可能であるため、このエラストマー部分を回収すれば、物性低下のない材料として、再度使用することができる。

【0043】

尚、本発明はソリッドタイヤに通常使用されるゴム材料からなるタイヤ本体部と発泡材料からなるタイヤベース部の2層構造を有する非空気式タイヤであるが、これら以外に他の異なる層を含んでも良い。たとえば、地面等に接するトレッド部をさらに強化するために補強用コード等を含む強化ゴム層を付加することもできる。

【産業上の利用可能性】

【0044】

本発明の非空気式タイヤは、軽荷重下での低速走行などが通常である自転車用、車椅子用、ゴルフカート用、リヤカー用など、各種の軽車両用の非空気式タイヤとして使用することができる。

【符号の説明】

【0045】

1・・・押出成形品、

3(3−1、3−2)・・・押出機

10・・・(非空気式)タイヤ

11・・・タイヤ本体部、

12・・・タイヤベース部、

13・・・リム嵌合溝、

14・・・トレッドパターン

15・・・リム

16・・・リムフランジ

27・・・プレフォームダイ、

28・・・口金、

32・・・金型、

33・・・金型、

34・・・空洞部、

35・・・タイヤ本体部、

36・・・空間、

37・・・金型、

39・・・タイヤベース部

204・・・トレッド溝、

【技術分野】

【0001】

本発明は、非空気式タイヤの構造に関するもので、特に、自転車、車椅子、ゴルフカートなどの軽車両用の非空気式タイヤに関する。

【背景技術】

【0002】

自転車用、車椅子用、ゴルフカートなどの軽車両用タイヤは空気式タイヤが主に使用されているが、近年、特にパンクレスなどの利点があることから非空気式タイヤが提案され一部実用化がされてきている。

【0003】

この非空気式タイヤは、通常、所謂ソリッドタイヤであり、図8は、従来の環状(チューブ状)の非空気式タイヤの断面構造の一例を示す図である。図8に示す非空気式タイヤ201は、タイヤ本体202およびそれを組み付けたリム205からなる。図8(a)において、タイヤ本体202はゴム材等から成る中実構造の環状体から構成されている。タイヤ本体202の両側面には溝部203がタイヤ一周にわたり形成される。タイヤ本体202の溝部203がリム205のフランジ凸部206に嵌合し、タイヤ本体202とリム205が固定されている。また、タイヤの接地面には必要に応じて、トレッド溝204が設けられる。ここで使用される材料は、天然ゴム、スチレンーブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)などの通常のゴムを使用するものである。図示していないが、リム205はタイヤを嵌めている車輪であるホイールと一体となっており、ホイールはリム205、スポーク、ハブ等から構成されている。

【0004】

また、パンクしないタイヤ(パンクレスタイヤ)として、図8(b)に示すようなソリッドタイヤ本体202の一部207を中空構造にして、全体の軽量化と衝撃吸収効果を得るようにした自転車用、車椅子用、自動車用などの非空気式タイヤも提案されている。(特許文献1)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−184686

【発明の概要】

【発明が解決しようとする課題】

【0006】

図8は、従来使用されている非発泡層の通常のゴムを使用した単層のソリッドタイヤを示す図である。図8(a)に示すソリッドタイヤは、タイヤ全体が天然ゴム、スチレンーブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)などの通常のゴムで作製されているため、クッション性ないしは緩衝性に劣り乗り心地が良くなく、軽量化という観点でも問題がある。さらに、タイヤ本体202がフリーの状態におけるタイヤ幅とリム205のリム幅とのサイズがほぼ同程度であるため、タイヤ本体202をリム205に組み付けたときにリム外れが生じやすい。すなわち耐リム外れ性に劣る。

【0007】

緩衝性および軽量化を解決するために、図8(b)に示すように、タイヤ本体202の内部に中空部分(空洞)207を設けることが提案されている。タイヤ幅をリム幅と同程度(タイヤ幅≒リム幅)にした空洞入りソリッドタイヤで空洞207がリムフランジ部分の位置(一点鎖線208で示す)より上部に存在する場合(図8(b)に示す場合)、緩衝性および軽量化は改善されるものの耐リム外れ性は良くならない。すなわち、図8(c)に示すように、据え切りや旋回時にリム外れが発生する可能性がある。

【0008】

タイヤ幅をリム幅より大きく(タイヤ幅>リム幅)した空洞入りソリッドタイヤでも空洞207がリムフランジ部分の位置(一点鎖線208で示す)よりタイヤ径方向外側に存在しタイヤ径方向内側に存在しない場合は、やはり緩衝性および軽量化は改善されるものの、ソリッドタイヤをリムに組み付けた後においてソリッドタイヤからリムを押しつける反力が小さいため、耐リム外れ性は良くならない。しかもこの場合、リム205に組み付ける部分がリム幅より広すぎる(すなわち、不変領域が多い)とリム組み付けが不可能となり、狭すぎると反力効果が小さくなり耐リム外れ性が良くならない。

【0009】

タイヤ幅をリム幅より大きく(タイヤ幅>リム幅)した空洞入りソリッドタイヤで空洞207がリムフランジ部分の位置(一点鎖線208で示す)よりタイヤ径方向内側に存在する場合は、リムに組み付けるタイヤ本体は圧縮されてリムに組み付けられるため、反力が大きくなり耐リム外れ性は改良される。しかし、地面への接地側に空洞がなく弾力性が小さいため緩衝性は悪くなる。タイヤ幅をリム幅より広く(タイヤ幅>リム幅)した空洞入りソリッドタイヤで空洞207がリムフランジ部分の位置(一点鎖線208で示す)よりタイヤ径方向内側にもタイヤ径方向外側にも2箇所に存在する場合は、緩衝性も軽量化も耐リム外れ性も改善されるが、上下に存在する中空部分により、タイヤ本体内部で大きな剛性差が発生し屈曲点が生じるため、耐屈曲疲労性の点で不利となる。

【課題を解決するための手段】

【0010】

本発明は、以上の問題を解決するために、タイヤ本体の内部から底部に発泡層からなるベース部を設ける。具体的には本発明の非空気式タイヤは下記(1)〜(5)の特徴を有する。

(1)本発明は、タイヤ本体部および前記タイヤ本体部に一部または全部を囲まれたタイヤベース部を有する非空気式タイヤにおいて、タイヤの踏面側はタイヤ本体部であり、タイヤベース部が発泡体であることを特徴とする非空気式タイヤである。

(2)本発明は、タイヤベース部は、リム底部からリムフランジ部、さらにリムフランジ部よりもタイヤ径方向外側まで存在することを特徴とする非空気式タイヤである。また、リムフランジ部よりもタイヤ径方向外側のタイヤの断面積において、タイヤベース部の面積はタイヤ全体の面積の0.1〜0.5倍である。さらに、リムフランジ部よりもタイヤ径内側のタイヤの断面積において、タイヤベース部の面積はタイヤ全体の面積の0.2〜0.8倍である。タイヤベース部の発泡体の発泡倍率は20〜400%である。

【0011】

(3)本発明は、タイヤ本体部および/またはタイヤベース部の少なくとも一部は、少なくともカルボニル含有基及び含窒素複素環を有する水素結合性架橋部位を含有する側鎖もしくはその水素結合性架橋部位と共有結合性架橋部位とを併有する側鎖を有する熱可逆架橋エラストマー組成物であることを特徴とする非空気式タイヤである。ここで、前記熱可逆架橋エラストマー組成物が、マレイン酸変性オレフィン系エラストマー、含窒素複素環化合物、オレフィン系樹脂、スチレン系エラストマー、パラフィンオイルを含み、含窒素複素環化合物は、含窒素複素環多官能アルコールであり、および/または前記オレフィン系樹脂がポリプロピレンであり、および/または前記スチレン系エラストマーは水添スチレン・イソプレン・ブタジエンブロック共重合体である。

【0012】

(4)本発明の非空気式タイヤは、軽車両用タイヤに使用され、組み付けリムのリム幅に対して、拘束力を発生しない状態でのタイヤ組み付け幅が103〜134%である。

(5)タイヤ本体部およびタイヤベース部を有する本発明の非空気式タイヤは、インジェクション(射出)成形法を用いて作製されることを特徴とする。

【発明の効果】

【0013】

タイヤ本体部に一部または全部を囲まれたタイヤベース部が発泡体であるため、タイヤの軽量化を実現でき、クッション性乃至は緩衝性が向上するので、本発明のタイヤを用いた自転車や車イス等の軽車両の乗り心地が良くなる。リムに組み付けるとき、タイヤ本体部を外側から締め付けるとタイヤベース部が圧縮するので、リムにタイヤを容易に組み付けることができる。リムにタイヤを組み付けた後は、タイヤベース部が元に戻ろうとする反力でリムを内側から外側へ押しつける。この結果、リムとタイヤの結合力が強固になり、耐リム外れ性が向上する。また、タイヤベース部を構成する発泡体は均一発泡するので、変曲点は無い。これにより、耐屈曲疲労性の悪化も引き起こす事が無いので、タイヤ寿命の低下を防ぐ事もできる。さらに、本発明は、熱可逆架橋エラストマー組成物を使用するので、加温により架橋を外すことが可能である。その結果、このエラストマーは物性を低下させずに繰り返し使用することができるので、エラストマー部分を回収すれば、マテリアルリサイクルが可能となる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の非空気式タイヤの構造を示す図である。

【図2】図2は、本発明の非空気式タイヤにおけるタイヤ本体部とタイヤベース部の位置関係を示す図である。

【図3】図3は、タイヤ10をリム15に組み付ける方法を模式的に説明する図である。

【図4】図4は、本発明の発泡層からなるタイヤベース部およびそのベース部の一部または全部を囲むタイヤ本体部を有するタイヤをインジェクション成形法により作製する方法を示す図である。

【図5】図5は、本発明の発泡層からなるタイヤベース部およびそのベース部の一部または全部を囲むタイヤ本体部を有するタイヤをインジェクション成形法により作製する方法を示す図である。

【図6】図6は、本発明の発泡層からなるタイヤベース部12およびタイヤ本体部11を有するタイヤ10の別の形状を示す図である。

【図7】図7は、ピッカーバック型の2色押出機を用いて押出し物を作成する例を示す図である。

【図8】図8は、従来使用されている非発泡層の通常のゴムを使用した単層のソリッドタイヤを示す図である。

【発明を実施するための形態】

【0015】

本発明はパンクレスタイヤとしての非空気式タイヤの構造に関するものである。本発明のタイヤは、タイヤ径方向外側のタイヤ本体部のタイヤ径方向内側に発泡層からなるタイヤベース部を有する。図1は、本発明のタイヤの構造を示す図である。図1は、リムに組み付けられる前における環状のタイヤ10の断面を示す図である。タイヤ10は、タイヤ本体部11のタイヤ径方向内側に発泡層からなるタイヤベース部12が存在する。図1に示すタイヤベース部12はリム側底部B側に露出しているが、露出せずにタイヤベース部が完全にタイヤ本体部11に覆われていても良い。(図6に記載)タイヤ本体部11における地面等への接地面A側にはトレッドパターン(溝)14が形成されている。また、タイヤ本体部11にはリムフランジに嵌合するリム嵌合溝13が形成されている。このように本発明の非空気式タイヤ10は、タイヤ本体部およびタイヤ本体部に一部または全部を囲まれたタイヤベース部を有する非空気式タイヤであり、タイヤの踏面側はタイヤ本体部であり、タイヤベース部が発泡体であることを特徴とする。

【0016】

図2は、本発明の非空気式タイヤ10におけるタイヤ本体部11とタイヤベース部12の位置関係を示す図である。図2(a)はリム15に組み付けられる前における環状のタイヤの断面を示す図で、図2(b)はタイヤ10を組み付けるリム15を示す図である。タイヤベース部12は、リム側底部B側に露出していて、タイヤベース部12は、リム15のリムフランジ16と嵌合するタイヤ本体部11のリム嵌合溝13の上端(直線Rで示す)よりもタイヤ径方向外側にも存在する。すなわち、リム15のリムフランジ16と嵌合するタイヤ本体部11のリム嵌合溝13の上端Rからリム側底部Bの下端との距離をh1、タイヤベース部12の上端とリム嵌合溝13の上端Rとの距離をh2、タイヤベース部12の上端とリム側底部B(の最下端)との距離をh3としたとき、h3>h1、h2>0であり、h3=h1+h2である。タイヤの高さh4は、接地面A側の最上端とリム側底部B(の最下端)との距離であるが、当然h4>h3である。また、接地面A側の最上端とタイヤベース部12の上端との距離をh5とする。当然h5=h4−h3である。

【0017】

タイヤ本体部11およびタイヤベース部12は、横方向に関してはほぼ左右対称に形成される。すなわち、タイヤ(の構造)はほぼ左右対称である。タイヤの中央線Oに対してリム嵌合溝13の上端Rより下部におけるタイヤ本体部11の左右幅をW1、W2とすれば、W1=W2である。また、タイヤの中央線Oに対してリム嵌合溝13の上端Rより下部におけるタイヤベース部12の左右幅をW4、W5とすれば、W4=W5である。タイヤ本体部11のリム嵌合溝13の上端Rより下部におけるタイヤ本体部11の幅をW3、タイヤベース部12の幅をW6とすれば、当然W3=W1+W2、W6=W4+W5である。

【0018】

図2(b)はタイヤ10を組み付けるリム15を示す図である。リム上部はフランジ16になっていて、タイヤ本体部11のリム嵌合溝13と嵌合する。タイヤ本体部11の幅W3を有する部分が嵌合するリム15の部分の内側幅をW7としたとき、W7≦W3となる必要がある。何故ならW7>W3となるとタイヤ10をリム15に組み付けたとき、隙間が生じタイヤ10がリム15から外れる危険性が高くなる。本発明においては、組み付けリムのリム幅W7に対して、拘束力を発生しない状態でのタイヤ組み付け幅W3が103〜134%である事を特徴とする。すなわち、1.03W7≦W3≦1.34W7である。

【0019】

尚、リム側底部B(の最下端)からの距離hに関して、タイヤ本体部11のリム嵌合溝13の上端Rより下側部分における任意の位置において1.03W7≦W3≦1.34W7が成り立つ。W3<1.03W7では、タイヤ10をリム15に組み付けたときのリム15を押しつけるタイヤ10の反力が弱く、タイヤ10がリム15から外れやすくなる。リム15とタイヤ10との結合力を増大させるために、リム15とタイヤ10との間に接合テープや接着層を挟んでも良い。接合テープや接着層が存在する場合は、タイヤ組み付け幅W3の部分には接合テープの厚みや接着層の厚さも含む。すなわち、接合テープの厚みや接着層の厚さをtとしたとき、1.03W7≦W3+2t≦1.34W7となる。尚、リム15とタイヤ10との嵌合力をさらに高めるにはW3あるいはW3+2tを110%以上とすることが望ましい。

【0020】

タイヤ幅W3はリム幅W7より大きいので、このままではタイヤ10をリム15に組み付けることができない。しかし、本発明はタイヤベース部12が発泡層で形成されているので、タイヤベース部は弾力性および圧縮性に優れる。図3は、タイヤ10をリム15に組み付ける方法を模式的に説明する図である。本発明のタイヤ10は、タイヤベース部12を内側層にしてその外側にタイヤ本体部11を有するので、図3に示すように、タイヤ本体部11のリム嵌合溝13の上端Rより下側部分において、タイヤ本体部11の左右から力P1をかけると、発泡層からなるベース部12が圧縮されてタイヤ幅W3をリム幅W7より小さくすることができる。実際には、リムフランジ幅より小さくしてリム15に(図3(a)に示すV方向へ)挿入する。

【0021】

リム15のリムフランジ16にタイヤ本体部11のリム嵌合溝13を合わせて力P1を取り除くと、タイヤ10が元の状態に戻ろうとして、タイヤ10の反力によりリム15を押しつけてタイヤ10がリム15に固定される。特に力P1による発泡層の変形が大きいので、発泡層からなるベース部12からの復元力(反力)P2がタイヤ本体部11を外側に押して、さらにタイヤ本体部11が反力P3でリム15を押しつけることにより、タイヤ10がリム15に固定される。更に、リム15とタイヤ10との接触部分に接着テープや接着層を介在することにより、リム15とタイヤ10との結合力が増大するので、リム15とタイヤ10とはより強固に固定される。

【0022】

タイヤ本体部11は、通常のソリッドタイヤに使用される天然ゴム、スチレンーブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)などの通常のゴムで作製されているため、ほとんど圧縮変形はしない。従って、タイヤ10がタイヤ本体部だけで構成されている場合は、1.03W7≦W3となっているときは充分な圧縮変形ができないので、挿入が困難である。仮に挿入できても、その場合は変形率が小さく反力も弱いので、タイヤ10はリム15から外れやすくなる。

【0023】

図2において、タイヤ本体部11のリム嵌合溝13の上端Rより上側部分について、タイヤベース部12の領域が大きすぎるとタイヤ本体部11の強度が小さくなり、軽車両用タイヤとして使用したときにタイヤ10にかかる重量によって、タイヤ10の変形度合が大きくなる。従って好適には、h2は、0.1≦h2/(h2+h5)≦0.7の範囲にあることが望ましい。h5は、タイヤ10の接地面Aの上端からタイヤベース部12の上端までの距離で、h5=h4−h3である。0.1未満では緩衝性が弱く乗り心地が悪くなるし軽量化も達成できなくなる。0.7超では上述のようにタイヤ10が変形しすぎて接地面が増大し、転がり抵抗が悪化する。

【0024】

タイヤ10におけるタイヤ本体部11およびタイヤベース部12の面積から規定することもできる。タイヤ本体部11のリム嵌合溝13の上端Rより上側部分におけるタイヤ本体部の面積(図2で示すタイヤの断面における)をS1、タイヤベース部の面積をS3、タイヤ10の面積をS5(S5=S1+S3)とすれば、タイヤベース部の面積S3は、好適には0.1≦S3/S5≦0.5である。

【0025】

また、タイヤ本体部11のリム嵌合溝13の上端Rより下側部分においても、タイヤベース部12の領域が大きすぎるとタイヤ本体部11の強度が小さくなる。タイヤベース部w4は、0.2≦w4/w1≦0.8を満たすことが望ましい。同様に、タイヤベース部w5は、0.2≦w5/w2≦0.8を満たすことが望ましい。タイヤベース部12およびタイヤ10は、タイヤ中心線Oに対してほぼ対称であるから、タイヤベース部w6は、0.2≦w6/w3≦0.8を満たすことが望ましい。これらの値が0.2未満の場合にはタイヤ下部の変形が小さくリムへの組み付けが難しくなるとともに、タイヤの軽量化も達成できなくなる。これらの値が0.8超の場合にはタイヤ下部の強度が小さくなり好ましくない。タイヤ10におけるタイヤ本体部11およびタイヤベース部12の面積から規定することもできる。タイヤ本体部11のリム嵌合溝13の上端Rより下側部分におけるタイヤ本体部の面積(図2で示すタイヤの断面における)をS2、タイヤベース部の面積をS4、タイヤ10の面積をS6(S6=S2+S4)とすれば、タイヤベース部の面積S4は、好適には0.1≦S4/S6≦0.5である。

【0026】

本発明の発泡材料からなるタイヤベース部およびその少なくとも一部を囲むタイヤ本体部を有する非空気式タイヤは、発泡材料の使用により緩衝性、軽量化、耐リム外れ性、耐屈曲疲労性等の優れた特徴を有するので、軽荷重下での低速走行などが通常である自転車用、車椅子用、ゴルフカート用、リヤカー用など、各種の軽車両用のパンクレスタイヤとして使用することができる。本発明の非空気式タイヤにおいて、上述の使用目的や使用環境に合わせて、上述したようにタイヤベース部のサイズを適宜選択し、緩衝性、軽量化、耐リム外れ性、耐屈曲疲労性等の特性を適宜設定できる。この結果、使用者にとって最適な安全性と運転性能等を有する非空気式タイヤを提供することができる。

【0027】

図4および図5は、本発明の発泡層からなるタイヤベース部およびそのベース部の一部または全部を囲むタイヤ本体部を有するタイヤをインジェクション成形により作製する方法を示す図である。図4(a)はインジェクション成形法でタイヤを作製するときに用いる金型を示す図であり、環状の金型の断面を示している。図4(a)は、タイヤ本体部を作製する金型を示す。タイヤ外形形状(タイヤ本体部形状)とほぼ同形の空洞を金型32で形成し、タイヤベース部とほぼ同形の金型33を入れることにより、タイヤ本体部とほぼ同形の空洞部34を作製する。この空洞部34へゴム材料を射出する。その際、適度な加圧・加熱処理等を行ない、図4(b)に示すように、タイヤ本体部35を作製できる。

【0028】

次に、タイヤベース部とほぼ同形の金型33を抜くと、図5(a)に示すように、タイヤ本体部35の内側に空間36が形成される。次に、図5(b)に示すように、金型32に合わせてこの空間36に型37を入れ、タイヤベース部の形状を有する空洞部38を形成する。次に、図5(c)に示すように、この空洞部38に発泡材料を射出して、適度な加圧・加熱処理等を行ない、発泡層からなるタイヤベース部39を作製する。金型32および金型37を取り外すことにより、タイヤベース部39およびそれを取り囲むタイヤ本体部35の2層構造からなるタイヤ10を作製することができる。タイヤ本体部35をタイヤベース部39より先に作製することにより、タイヤ本体部35の形状を確保することができる。尚、タイヤ本体部35を作製した後に、金型33以外に外金型32も外して、再度別の金型で型合わせをしても良い。

【0029】

空洞部34および38は環状に連続した構造になっているので、インジェクション成形法により形成されたタイヤ10も環状に連続した接ぎ目のない、すなわち融着部のないタイヤとなる。射出する注入口や余分な発生ガスおよび余分な注入物を出す抽出口などを最適な部分に形成することにより均質なタイヤを形成できる。このようにインジェクション成形法は融着工程を必要とせず、また接続部分もないため、接続部への応力集中がないので、信頼性の高い長寿命のタイヤを作製できる。また、発泡層からなるベース部とゴム層からなるタイヤ本体部間に空洞等の欠陥を抑えることができ、かつこれらの層の密着性も非常に優れているため、これらの2層が分離しにくく長寿命のタイヤを実現できる。また、寸法精度も高いため品質が安定した製品を量産することが可能となる。

【0030】

インジェクション成形法を用いてタイヤ本体部とタイヤベース部を別々に作製し、タイヤベース部をタイヤ本体部の空間部に押し込んで非空気式タイヤを作製することもできる。特にタイヤベース部の一部が外側に露出している図1〜図5に示すようなタイヤの場合には作製も簡単である。このときタイヤベース部は発泡して体積が増大しているので、タイヤベース部を圧縮して押し込む。また、タイヤベース部とタイヤ本体部の間に、接着剤や接着テープを用いて接着層を形成すればタイヤベース部とタイヤ本体部の結合も強力になる。

【0031】

本発明のタイヤ10は押出法を用いても作製できる。たとえば、図7に示したピッカーバック型の2色押出機を用いて、タイヤ本体部11およびタイヤベース部12のような2種類の異なるゴム層の2色押出ができる。図7に示す押出機は、2つの押出機3−1および3−2を有するピッカーバック型の2色押出機である。図7において、27はプレフォームダイ、28は口金を示す。また、押出機3(3−1、3−2)の口金28の手前、或いはプレフォームダイがある場合はプレフォームダイ27の手前にギヤポンプを設置することで、吐出量の精度を向上させることができて好ましい。

【0032】

1つの押出機(3−1)でタイヤ本体部におけるソリッドタイヤに使用されるゴム用材料(たとえば、後述するTHCラバー)等を投入し、他方の押出機(3−2)にはタイヤベース部用の発泡剤(たとえば、熱膨張性中空弾性体微小球、無機発泡剤(炭酸水素ナトリウム、炭酸アンモニウム等)、ニトロソ系発泡剤、アゾ系発泡剤、スルホニルヒドラジド系発泡剤など)を含むゴム用材料(たとえば、後述するTHCラバー)等を投入し、プレフォームダイ27および口金28を通して、種々の形状を有するタイヤベース部およびその外側を構成するタイヤ本体部を一体物(押出成形品1)として押出成形する。この押出成形物1は細長い円柱状物であるから、一定長さに切断してリング状にまるめて両端部を融着接合してタイヤ10とする。押出法は金型を必要とせず製造方法が簡単なため設備コストを低く押さえることができる。また、精密な金型は不要なため設計変更が容易で種々の形状のタイヤベース部やタイヤ本体部を簡単に作製できるという利点もある。

【0033】

図6は、本発明の発泡層からなるタイヤベース部12およびタイヤ本体部11を有するタイヤ10の別の形状を示す図である。図6(a)はタイヤ本体部11に完全に囲まれているタイヤベース部12を示す図である。図6(a)においては、タイヤベース部12は略楕円形状をしていて、タイヤ本体部11のリム嵌合溝13の上端Rより上部および下部の両方の領域に存在するが、リム側底部B側には露出せず、リム側底部B側にはタイヤ本体部11が存在する。この場合でもh2は、好適には0.1≦{h2/(h4−h3)}≦0.7の範囲にあることが望ましい。或いは、S3は、好適には0.1≦S3/S5≦0.5である。また、タイヤベース部の面積S4は、好適には0.1≦S4/S6≦0.5である。

【0034】

図6(b)は、図1〜図5に示すものと同様に、タイヤベース部12は、タイヤ本体部11のリム嵌合溝13の上端Rより上部および下部の両方の領域に連続して存在するとともに、リム側底部B側に露出している。ただし、タイヤベース部12の上部の幅は下部の幅よりも広く、略円形形状をしている。図6(b)の場合は、図2において示した関係と同じ関係式を満足する。すなわち、h2は、好適には0.1≦{h2/(h4−h3)}≦0.7の範囲にあることが望ましい。或いは、S3は、好適には0.1≦S3/S5≦0.5である。また、タイヤベース部w4は、0.2≦w4/w1≦0.8を満たすことが望ましい。同様に、タイヤベース部w5は、0.2≦w5/w2≦0.8を満たすことが望ましい。タイヤベース部12およびタイヤ10は、タイヤ中心線Oに対してほぼ対称であるから、タイヤベース部w6は、0.2≦w6/w3≦0.8を満たすことが望ましい。また、タイヤベース部の面積S3は、好適には0.1≦S3/S5≦0.5である。タイヤベース部の面積S4は、好適には0.1≦S4/S6≦0.5である。

【0035】

タイヤベース部の発泡材料の発泡倍率は20〜400%、好適には50〜200%が望ましい。ここで発泡倍率Qは、発泡前の発泡材料の比重をD0、発泡後の発泡材料の比重をD1としたとき、Q={(D0/D1)−1}*100(%)で示される。20%未満の場合緩衝効果が乏しく、400%より大きい場合、破壊強度や耐摩耗性などの物性が低下し、リムとの接触面が摩滅して、リムとタイヤとの嵌合力が低下する。

【0036】

本発明の非空気式タイヤのタイヤ本体部はエラストマー組成物であり、このエラストマー組成物として、非空気式タイヤの少なくとも一部において、水素結合を用いた熱可逆架橋エラストマー組成物であるTHCラバー(Thermoreversible Hydrogen-bond Crosslinking Rubber)を用いることが好ましい。これにより、タイヤのリサイクル性を向上させることが可能となる。また、本発明の非空気式タイヤのタイヤベース部もTHCラバーを用いることができる。すなわち、THCラバーの作製材料に発泡剤(たとえば、低沸点炭化水素膨張剤を封入した熱膨張性マイクロカプセル(たとえば、松本油脂性のマツモトマイクロスフェアーFシリーズ))を添加してTHCラバーを発泡させる。

【0037】

熱可逆架橋エラストマー組成物を含む樹脂やエラストマー組成物は、加温することで軟化し、容易に伸ばすことが可能なため、タイヤのリムへの脱着作業が簡単になる。そして、熱可逆架橋エラストマー組成物が樹脂やエラストマー組成物全体に占める割合は、必要に応じて決めることができる。また、熱可逆架橋エラストマー組成物は、溶融することが可能で、かつ、物性を低下させずに繰り返して使用することができる為、マテリアルリサイクルが可能である。

【0038】

熱可逆架橋エラストマー組成物としては、カルボニル基・ヒドロキシ基・オキシ基・エポキシ基・フェニル基など種々の官能基またはこれらの官能基か含窒素複素環を含む架橋部位、或いはこれらを側鎖として含有することができるが、少なくともカルボニル含有基及び含窒素複素環を有する水素結合性架橋部位を含有する側鎖もしくはその水素結合性架橋部位と共有結合性架橋部位とを併有する側鎖を有する熱可逆架橋エラストマー組成物であることが、熱可逆架橋性を良好に発揮する上で好ましい。

【0039】

カルボニル含有基及び含窒素複素環を有する水素結合性架橋部位は、カルボニル含有基が有するカルボニル基と、含窒素複素環が有するアミノ基とが水素結合を形成する。含窒素複素環は、架橋剤として含窒素複素環含有化合物を加えることにより配合してもよい。水素結合性架橋部位を構成するカルボニル化合物としては、例えば、カルボニル基、カルボキシル基、アミド基、エステル基、イミド基が挙げられる。

【0040】

熱可逆架橋エラストマー組成物は、マレイン酸変性オレフィン系エラストマー、含窒素複素環化合物、オレフィン系樹脂、スチレン系エラストマー、パラフィンオイルを含むものであることが好ましい。このように熱可逆架橋エラストマー組成物を構成することにより、良好な物性を持つとともに、高流動性で成形性が良好になる。

【0041】

熱可逆架橋エラストマー組成物の好ましい組成は、マレイン酸変性オレフィン系エラストマー100重量部に対し、含窒素複素環化合物を0.1〜3重量部、オレフィン系樹脂を50〜150重量部、スチレン系エラストマーを20〜80重量部、パラフィンオイルを50〜150重量部配合するのがよい。また、ここにおいて、含窒素複素環化合物は、含窒素複素環多官能アルコールであり、前記オレフィン系樹脂がポリプロピレンであり、前記スチレン系エラストマーが水添スチレン・イソプレン・ブタジエンブロック共重合体であることが好ましい。

【0042】

熱可逆架橋エラストマー組成物をタイヤに使用すると、環状に成形することが簡単であり、また、熱を加えることで架橋が外れるため、タイヤの成形性に加え、マテリアルリサイクルも容易である。すなわち、熱可逆架橋エラストマー組成物は、加温により架橋を外すことが可能であるため、このエラストマー部分を回収すれば、物性低下のない材料として、再度使用することができる。

【0043】

尚、本発明はソリッドタイヤに通常使用されるゴム材料からなるタイヤ本体部と発泡材料からなるタイヤベース部の2層構造を有する非空気式タイヤであるが、これら以外に他の異なる層を含んでも良い。たとえば、地面等に接するトレッド部をさらに強化するために補強用コード等を含む強化ゴム層を付加することもできる。

【産業上の利用可能性】

【0044】

本発明の非空気式タイヤは、軽荷重下での低速走行などが通常である自転車用、車椅子用、ゴルフカート用、リヤカー用など、各種の軽車両用の非空気式タイヤとして使用することができる。

【符号の説明】

【0045】

1・・・押出成形品、

3(3−1、3−2)・・・押出機

10・・・(非空気式)タイヤ

11・・・タイヤ本体部、

12・・・タイヤベース部、

13・・・リム嵌合溝、

14・・・トレッドパターン

15・・・リム

16・・・リムフランジ

27・・・プレフォームダイ、

28・・・口金、

32・・・金型、

33・・・金型、

34・・・空洞部、

35・・・タイヤ本体部、

36・・・空間、

37・・・金型、

39・・・タイヤベース部

204・・・トレッド溝、

【特許請求の範囲】

【請求項1】

タイヤ本体部および前記タイヤ本体部に一部または全部を囲まれたタイヤベース部を有する非空気式タイヤにおいて、タイヤの踏面側は前記タイヤ本体部であり、前記タイヤベース部が発泡体であることを特徴とする非空気式タイヤ。

【請求項2】

前記タイヤベース部は、リム底部からリムフランジ部よりもタイヤ径方向外側まで存在することを特徴とする、特許請求の範囲第1項に記載の非空気式タイヤ。

【請求項3】

前記リムフランジ部よりもタイヤ径方向外側のタイヤの断面積において、前記タイヤベース部の面積はタイヤ全体の面積の0.1〜0.5倍であることを特徴とする、特許請求の範囲第2項に記載の非空気式タイヤ。

【請求項4】

前記リムフランジ部よりもタイヤ径方向内側のタイヤの断面積において、前記タイヤベース部の面積はタイヤ全体の面積の0.2〜0.8倍であることを特徴とする、特許請求の範囲第1項〜第3項のいずれかの項に記載の非空気式タイヤ。

【請求項5】

前記タイヤベース部の発泡体の発泡倍率は20〜400%であることを特徴とする、特許請求の範囲第1項〜第4項のいずれかの項に記載の非空気式タイヤ。

【請求項6】

前記タイヤ本体部および/またはタイヤベース部の少なくとも一部は、少なくともカルボニル含有基及び含窒素複素環を有する水素結合性架橋部位を含有する側鎖もしくはその水素結合性架橋部位と共有結合性架橋部位とを併有する側鎖を有する熱可逆架橋エラストマー組成物であることを特徴とする、特許請求の範囲第1項〜第5項のいずれかの項に記載の非空気式タイヤ。

【請求項7】

前記熱可逆架橋エラストマー組成物は、マレイン酸変性オレフィン系エラストマー、含窒素複素環化合物、オレフィン系樹脂、スチレン系エラストマー、パラフィンオイルを含むことを特徴とする、特許請求の範囲第6項に記載の非空気式タイヤ。

【請求項8】

前記含窒素複素環化合物は、含窒素複素環多官能アルコールであり、および/または前記オレフィン系樹脂がポリプロピレンであり、および/または前記スチレン系エラストマーは水添スチレン・イソプレン・ブタジエンブロック共重合体であることを特徴とする、特許請求の範囲第6項または第7項に記載の非空気式タイヤ。

【請求項9】

組み付けリムのリム幅に対して、拘束力を発生しない状態でのタイヤ組み付け幅が103〜134%である事を特徴とする、特許請求の範囲第1項〜第8項のいずれかの項に記載の非空気式タイヤ。

【請求項10】

前記タイヤ本体部およびタイヤベース部はインジェクション成形法を用いて作製されることを特徴とする、特許請求の範囲第1項〜第9項のいずれかの項に記載の非空気式タイヤ。

【請求項11】

軽車両用タイヤであることを特徴とする、特許請求の範囲第1項〜第10項のいずれかの項に記載の非空気式タイヤ。

【請求項1】

タイヤ本体部および前記タイヤ本体部に一部または全部を囲まれたタイヤベース部を有する非空気式タイヤにおいて、タイヤの踏面側は前記タイヤ本体部であり、前記タイヤベース部が発泡体であることを特徴とする非空気式タイヤ。

【請求項2】

前記タイヤベース部は、リム底部からリムフランジ部よりもタイヤ径方向外側まで存在することを特徴とする、特許請求の範囲第1項に記載の非空気式タイヤ。

【請求項3】

前記リムフランジ部よりもタイヤ径方向外側のタイヤの断面積において、前記タイヤベース部の面積はタイヤ全体の面積の0.1〜0.5倍であることを特徴とする、特許請求の範囲第2項に記載の非空気式タイヤ。

【請求項4】

前記リムフランジ部よりもタイヤ径方向内側のタイヤの断面積において、前記タイヤベース部の面積はタイヤ全体の面積の0.2〜0.8倍であることを特徴とする、特許請求の範囲第1項〜第3項のいずれかの項に記載の非空気式タイヤ。

【請求項5】

前記タイヤベース部の発泡体の発泡倍率は20〜400%であることを特徴とする、特許請求の範囲第1項〜第4項のいずれかの項に記載の非空気式タイヤ。

【請求項6】

前記タイヤ本体部および/またはタイヤベース部の少なくとも一部は、少なくともカルボニル含有基及び含窒素複素環を有する水素結合性架橋部位を含有する側鎖もしくはその水素結合性架橋部位と共有結合性架橋部位とを併有する側鎖を有する熱可逆架橋エラストマー組成物であることを特徴とする、特許請求の範囲第1項〜第5項のいずれかの項に記載の非空気式タイヤ。

【請求項7】

前記熱可逆架橋エラストマー組成物は、マレイン酸変性オレフィン系エラストマー、含窒素複素環化合物、オレフィン系樹脂、スチレン系エラストマー、パラフィンオイルを含むことを特徴とする、特許請求の範囲第6項に記載の非空気式タイヤ。

【請求項8】

前記含窒素複素環化合物は、含窒素複素環多官能アルコールであり、および/または前記オレフィン系樹脂がポリプロピレンであり、および/または前記スチレン系エラストマーは水添スチレン・イソプレン・ブタジエンブロック共重合体であることを特徴とする、特許請求の範囲第6項または第7項に記載の非空気式タイヤ。

【請求項9】

組み付けリムのリム幅に対して、拘束力を発生しない状態でのタイヤ組み付け幅が103〜134%である事を特徴とする、特許請求の範囲第1項〜第8項のいずれかの項に記載の非空気式タイヤ。

【請求項10】

前記タイヤ本体部およびタイヤベース部はインジェクション成形法を用いて作製されることを特徴とする、特許請求の範囲第1項〜第9項のいずれかの項に記載の非空気式タイヤ。

【請求項11】

軽車両用タイヤであることを特徴とする、特許請求の範囲第1項〜第10項のいずれかの項に記載の非空気式タイヤ。

【図7】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【公開番号】特開2012−224134(P2012−224134A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−91603(P2011−91603)

【出願日】平成23年4月15日(2011.4.15)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月15日(2011.4.15)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]