食品用吸水マット

【課題】吸水マットの製造工程を容易し、さらに製造コスト削減するとともに、吸水性を阻害しないことで食品の鮮度保持に有効であり、かつ、食品用資材として不要な化学物質を削減して、環境に負荷を与えない、如いては、石油資源の保全の面からも最適な食品用吸水マットを提供する。

【解決手段】一定数の貫通孔が開設された不透明表面材と吸水体とから積層構成される2層の食品用吸水マットを、その不透明表面材と吸水体との接着手段を、超音波シールにより所定間隔を有して点接着接合する。また、一定数の貫通孔が開設された不透明表面材と吸水体と、この不透明表面材と吸水体とに挟まれて配設された導水体とから積層構成される3層の食品用吸水マットを、その不透明表面材、紙体および吸水体の接着手段を、超音波シールにより、この不透明表面材、紙体および吸水体を一体的に所定間隔を有して点接着接合する。

【解決手段】一定数の貫通孔が開設された不透明表面材と吸水体とから積層構成される2層の食品用吸水マットを、その不透明表面材と吸水体との接着手段を、超音波シールにより所定間隔を有して点接着接合する。また、一定数の貫通孔が開設された不透明表面材と吸水体と、この不透明表面材と吸水体とに挟まれて配設された導水体とから積層構成される3層の食品用吸水マットを、その不透明表面材、紙体および吸水体の接着手段を、超音波シールにより、この不透明表面材、紙体および吸水体を一体的に所定間隔を有して点接着接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、肉、生魚などの食品を発泡ポリスチレンなどの樹脂製のトレイに載せる場合に、中敷き用として使用する食品用吸水マットに関するものである。

【背景技術】

【0002】

従来の食品用吸水マットは、単層品のものから、用途別素材が2層から3層に積層構成されたものがあり、図5(a)に示すように、この2層の食品用吸水マットS1においては、食品に接する表面材であるフィルム11と吸水体であるパルプ12とから構成され、このフィルム11とパルプ13とをホットメルト接着剤Sによって接着され、また、図5(b)に示すように、3層から積層構成された食品用吸水マットS2においても、表面材であるフィルム11、紙などの導水体14、および吸水体である不織布13の各積層間もホットメルト接着剤Sによって接着されている。なお、接着の方法については、スプレー方式や部分コーター方式がある。

【0003】

特に、上記3層から積層構成された食品用吸水マットS2においては、各積層間を各々全面接着接合しなければならないため、その製造工程が煩雑であった。

【0004】

また、上記ホットメルト接着剤による接合接着は、多量に使用すると吸水性を阻害するため、一般的には2〜3g/m2の割合で使用されているが、吸水マットの吸水性を多少なりとも阻害することで食品の鮮度劣化の要因になるばかりではなく、製造コストも嵩むのであり、かつ、廃棄焼却の際には、高熱カロリーの廃棄物となって環境に負荷を与え、ひいては、石油資源の保全の面からも問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記のような問題を解決するために発明されたものであり、その目的とするところは、吸水マットの製造工程を容易にし、さらに製造コストを削減するとともに、吸水性を阻害しないことで食品の鮮度保持に有効であり、かつ、食品用資材として不要な化学物質を削減して、環境に負荷を与えない、さらに石油資源の保全の面からも有効な食品用吸水マットを提供することにある。

【課題を解決するための手段】

【0006】

本発明の請求項1に係る食品用吸水マットは、一定数の貫通孔が開設された不透明表面材と吸水体とから積層構成され、その不透明表面材と吸水体との接着手段を、超音波シールにより所定間隔を有して点接着するように構成されている。

【0007】

本発明の請求項2に係る食品用吸水マットは、上記一定数の貫通孔が開設された不透明表面材と吸水体とに挟まれて紙などの導水体を配設し、この不透明表面材、導水体および吸水体の接着手段を、超音波シールにより、この不透明表面材、導水体および吸水体を一体的に所定間隔を有して点接着接合するように構成されている。

【発明の効果】

【0008】

本発明の請求項1に係る食品用吸水マットは、一定数の貫通孔が開設された不透明表面材と吸水体とから積層構成され、その不透明表面材と吸水体との接着手段を、ホットメルト接着剤を使わず、超音波シールにより所定間隔を有して点接着するように構成されているため、その結果、吸水性が向上し、吸水体の保水量が向上した。

【0009】

本発明の請求項2に係る食品用吸水マットは、上記一定数の貫通孔が開設された不透明表面材と吸水体と、この不透明表面材と吸水体とに挟まれて配設された紙体とから積層構成され、その不透明表面材と紙体などの導水体、およびこの紙体などの導水体と吸水体との接着手段を、ホットメルト接着剤を使わず、超音波シールにより、この不透明表面材、紙体などの導水体および吸水体を一体的に所定間隔を有して点接着するように構成されているため、その結果、吸水性が向上し、吸水体の保水量が向上した。

【0010】

加えて、本発明の食品吸水マットの製造工程を容易し、製造コストを削減することができるとともに、吸水性の向上によって食品の鮮度保持に有効であり、かつ、食品用資材として不要な化学物質を削減して環境に負荷を与えない、さらに石油資源の保全の面からも最適である、という効果が得られた。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態を図面を用いて説明する。

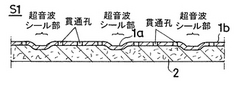

図1は本発明に係る食品用吸水マットの第1実施形態を示す斜視図、図2は図1の本発明に係る食品用吸水マットの第1実施形態を示す斜視図に示したA−A切断部端面図、図3は本発明に係る食品用吸水マットの第2実施形態を示す端面図、図4は積層部材の接合接着をする超音波シール装置の概略図、図5(a),図5(b)は従来例を示す端面図である。

【0012】

本発明に係る食品用吸水マットS1は、図2に示すように、一定数の貫通孔が開設された不透明表面材1と吸水体2とから積層構成され、その不透明表面材1と吸水体2とは、図4に示す超音波シール装置Aによって、図1に示すように、この食品用吸水マットS1の表面に、幾何学的パターンを形成するように、凹部1a,凸部1bを有して点接着し接合される。

【0013】

なお、不透明表面材1に開設された貫通孔は、あらかじめ不透明表面材に穿設されていたもよく、あるいは、吸水マット製造後に、ニードルパンチなどの穿設手段により、後加工されたものであってもよい。

また、貫通孔は、通常、丸または丸に近い楕円であり、その孔径は、通常、0.01mm2〜1mm2、好ましくは0.1mm2〜0.2mm2であり、孔数は、通常、4〜100個/cm2、好ましくは4〜16個/cm2である。

【0014】

また、本発明の係る食品用吸水マットS2も、図3に示すように、一定数の貫通孔が開設された不透明表面材1と吸水体2と、この不透明表面材1と吸水体2とに挟まれて配設された紙体などの導水体3は、上記と同様に、図4に示す超音波シール装置Aによって、図1に示すように、この食品用吸水マットS2の表面に、幾何学的パターンを形成するように、凹部1a,凸部1bを有して点接着し接合される。

【0015】

各積層部材の接着手段として用いる超音波シール装置は、図4に示すように、アンビルロールcを有する公知の超音波装置Aで接着接合できるように構成され,超音波発信器aの下方に設けられたホーンbと、このホーンbと対峙する部位に配設されたアンビルロールcの間を、積層シートを移動させながら、エアシリンダdよってホーンbをアンビルロールcに押圧させ、このホーンbからの発振により積層シートを溶解点接着するように構成され、よって、必要なシール強度を得るためには,このホーンbとアンビルロールcの間隔設定は重要な要素となる。

【0016】

本発明の各実施例の場合では、ホーンbの巾を180mm、接着条件は、振幅50μm、発信器の周波数19KHz、ホーンbとアンビルロールcの間隔0μm、該ホーンとアンビルロールの接触圧力2kg/cm、溶着時の速度20m/分で溶着した。

【0017】

一般的に、超音波シールの強度は、エネルギーが一定の場合、シール面積に反比例するため、シールの強度を一定に保つためには、そのシール面積を均等にする必要がある。本実施例では、上記アンビルロールcの表面に巾1mm×1.5mmのドットを幾何学的パターン形状に配列し、シール面積は20mm/cm2に設定した。

【0018】

その結果、本発明の第1実施例では、表面材1であるフィルムと吸水体2である不織布間のシール強度は0.8kgf/50mm巾、また、本発明の第2実施例では、表面材1であるフィルムと紙体のシール強度は0.5kgf/50mm巾、紙体と不織布のシール強度は0.6kgf/50mm巾、の必要十分な強度を得ることができた。

【0019】

上記アンビルロールcの表面に配設されるシールパターン形状は、使用用途に対応させるこができ、ただ、シール強度を一定に保つためには、シール面積を一定にするため幾何学的パターンが良い。

【0020】

上記のように、本発明は構成しているので、図5(a)(b)に示すように、従来の接着手段であるホットメルト接着剤による全面接着で、その表面材11の表面がフラット表面形状に形成されるのではなく、各積層部材間を超音波シールによって、その表面材1の表面に凹凸部が形成され、この凸部1bによる食品からのドリップの分散効果により吸水性が向上するとともに、第1実施例に示す表面材1と吸収体2の間、また第2実施例に示す、表面材1と導水体2の間および導水体3と吸収体2の間に、吸収阻害物質であるホットメルト接着剤を使用していないため、いっそう吸収性が向上する。また、全体的に点接着で幾何学的パターンを形成しているため、湿潤時においても、十二分に平均的に強度を保つことができる。

【0021】

上記吸水体2としては、不織布を用いており、この不織布おいては、吸水性を有し、かつ熱接着性を有するものであれば、どのようなものでもよいが、好ましくは熱接着性合成繊維とパルプ繊維からなる内層と、これを挟む熱接着性合成繊維を含む表層とで、3層構造となって、熱接着により一体化され、表層を形成する主成分である、あるいは、パルプと混合される熱接着性合成繊維としては、熱で溶融し相互に結合するものであればどのようなものでもよく、この繊維間結合による網目状構造でパルプが固定されるが、パルプ繊維との親和性が大きいポリマーを使った繊維が特に好ましい。例えば、ポリオレフィン類、不飽和カルボン酸類でグラフト化されたポリオレフィン類や、ポリエステル類、ポリビニルアルコールなどが挙げられる。

【0022】

このうち、ポリオレフィン系熱接着性合成繊維としては、芯鞘型や偏芯サイドバイサイド型の複合繊維が好適である。鞘あるいは繊維外周部を構成するポリオレフィンとしては、ポリエチレンやポリプロピレンが挙げられる。芯成分あるいは繊維内層部を構成するポリマーとしては、鞘より高融点であり、加熱接着処理温度で変化しないポリマーが好ましい。このような組み合わせとして、例えば、ポリエチレン/ポリプロピレン、ポリエチレン/ポリエステル、ポリプロピレン/ポリエステルなどが挙げられる。これらのポリマーは、本発明の作用・効果を阻害しない範囲で変性されていても差し支えがない。さらに、フィブリル状繊維であっても良い。

【0023】

熱接着性合成繊維は、細いと構成繊維の本数が多くなるので、脱落繊維が少なくなり、太い場合は、繊維間の空隙が大きくなり、嵩高い不織布となる。好ましい繊度は、0.5dt〜50dtであり、さらに好ましくは、0.8dt〜30dtである。50dtを超えるとパルプの脱落が抑え切れず好ましくない。一方、0.5dt未満では不織布の生産性に欠けるので実用的でない。

【0024】

また、熱接着性合成繊維の長さは、1〜15mmが好ましい。繊維が短いとパルプとの混合性がよくなり、より均一な不織布となりやすいが、1mm未満になると粉末状に近づき、繊維間結合による網目構造が作りにくくパルプの脱落を抑えきれなくなるばかりか、不織布としての強力が低くなり、実用性に欠けるので好ましくない。一方、15mmより長くなると不織布の強力は上がるが、不織布製造時の繊維の空気輸送において繊維どうしが絡まりやすくなり、繊維塊状欠点を増大させるので好ましくない。特に、好ましいのは、3〜10mmである。

【0025】

上記の不織布は、どのような方法で製造されていてもよいが、エアレイド法による不織布が好ましい。エアレイド法で製造された不織布は、不織布を形成している繊維が、不織布の長手方向、幅方向および厚み方向にランダムに3次元配向されているので好ましい。

【0026】

ここで、エアレイド法による不織布は、以下のようにして得ることができる。

所定量の解繊された熱接着性合成繊維を主体とする繊維を空気流に均一分散させながら搬送し、吐出部に設けた細孔を有するスクリーンから吹き出した該繊維を、下部に設置された金属またはプラスチックのネットに落としネット下部で空気をサクションしながら、上記繊維をネット上に堆積させる。次に、熱接着性合成繊維とパルプ繊維の混合物を同様にして、上記堆積シートの上に堆積させる。さらに、熱接着性合成繊維を主体とする繊維をこのこれらシート上に堆積させる。

次に、この熱接着性合成繊維が充分その接着効果を発揮する温度に全体を加熱処理して、本発明の乾式パルプ不織布を得ることができる。接着効果を十分発揮させるには、熱接着性合成繊維の接着成分の融点より15〜40℃高い温度での加熱処理が必要である。

【0027】

このように、エアレイド法で製造された不織布は、不織布の流れ方向、幅方向および厚み方向へ繊維をランダムに3次元配向させることが可能である。そして、これらが熱接着するので、層間剥離を起こすことがない。また、エアレイド法で製造した不織布は、均一性が良好なので、性能のバラツキも少なくなる。

【0028】

本発明の吸水体に用いられる不織布は、上記の三層構造に限定されるものではなく、パルプと熱融着繊維と合成繊維とを、湿式法やエアレイド法により混抄してもよい。

吸水体に用いられる不織布における熱融着繊維とパルプの使用割合は、熱融着繊維が20〜100重量%、好ましくは20〜50重量%、パルプが80〜0重量%、好ましくは80〜50重量%程度であり、パルプと熱融着繊維と併せて、合成繊維を混抄してもよい。

【0029】

以上の不織布などからなる吸水体の目付は、通常、30〜100g/m2、好ましくは50〜80g/m2程度である。

【0030】

また、上記表面材1として使用するフィルムとしては、ポリエチレンフィルム、ポリプロピレンフィルムなどが挙げられ、好ましくは剛性に優れるポリプロピレンフィルムが良い。

【0031】

上記表面材1として使用するフィルムは不透明なものを用いているが、当該フィルムの不透明化の手段としては、酸化チタン、炭酸カルシウムなどの無機充填剤を1〜30重量%程度配合する方法や、発泡剤を配合して製膜し、微細発泡セルにより不透明化する方法などを適用することができる。このフィルムを不透明にすることにより、乾式不織布側に移行する魚肉類の血糊などを隠蔽し、見てくれ悪化を防止することができる。このフィルムの厚さは、15〜40μmが好ましく、さらに好ましくは25〜35μmである。15μm未満では不透明性が不十分であり、一方、40μmを超えると食品用吸水マットに使用するフィルムの厚さとしては過剰である。

【0032】

本発明の第2実施例で用いている導水体3としては、ティッシュペーパーなどの洋紙や、和紙などの導水性を有する紙質のものであればどのようなものでも良い。

上記導水体の目付は、通常、10〜30g/m2、好ましくは10〜20g/m2である。

【0033】

本発明の食品吸水マット全体の目付(坪量)は、第1〜2実施例とも、通常、60〜120g/m2、好ましくは80〜90g/m2程度である。

【0034】

以下に、本発明のホットメルト接着剤を使用しない超音波シールを使用した吸水マット(実施例1〜2)と、従来のホットメルト接着剤を使用した吸水マット(比較従来例)との対比を表1に示す。

【0035】

なお、表1中、吸水速度と保水量は、次のようにして測定した値である。

吸水速度

JIS L1907繊維製品の吸水性試験方法の滴下法に準じて測定した。

保水量

試料重量(WO)を測定したのち、水中に1分間浸漬し、1分後に取り出したのち、45゜傾斜面(アクリル板)に1分間放置後の重量(W1)の重量差をm2あたりに換算した値である。

【0036】

【表1】

【0037】

本発明の食品用吸水マットは、表1からも明らかなように、保水量が大きく、吸水性に優れている。

【産業上の利用可能性】

【0038】

本発明は、強度および吸水性に優れ、環境負荷低減、ひいては石油資源の保全の面からも最適な食品用吸水マットである。

【図面の簡単な説明】

【0039】

【図1】本発明第1実施形態に係る食品用吸水マットの斜視図である。

【図2】上記斜視図に示したA−A切断部端面図である。

【図3】本発明第2実施形態に係る食品用吸水マットの端面図である。

【図4】超音波シール装置の概略図である。

【図5】(a)、(b)は従来例を示す端面図である。

【符号の説明】

【0040】

S1 食品用吸水マット

S2 食品用吸水マット

S3 食品用吸水マット(従来例)

S4 食品用吸水マット(従来例)

1 表面材

1a 凹部

1b 凸部

2 吸水体

3 導水体

【技術分野】

【0001】

本発明は、肉、生魚などの食品を発泡ポリスチレンなどの樹脂製のトレイに載せる場合に、中敷き用として使用する食品用吸水マットに関するものである。

【背景技術】

【0002】

従来の食品用吸水マットは、単層品のものから、用途別素材が2層から3層に積層構成されたものがあり、図5(a)に示すように、この2層の食品用吸水マットS1においては、食品に接する表面材であるフィルム11と吸水体であるパルプ12とから構成され、このフィルム11とパルプ13とをホットメルト接着剤Sによって接着され、また、図5(b)に示すように、3層から積層構成された食品用吸水マットS2においても、表面材であるフィルム11、紙などの導水体14、および吸水体である不織布13の各積層間もホットメルト接着剤Sによって接着されている。なお、接着の方法については、スプレー方式や部分コーター方式がある。

【0003】

特に、上記3層から積層構成された食品用吸水マットS2においては、各積層間を各々全面接着接合しなければならないため、その製造工程が煩雑であった。

【0004】

また、上記ホットメルト接着剤による接合接着は、多量に使用すると吸水性を阻害するため、一般的には2〜3g/m2の割合で使用されているが、吸水マットの吸水性を多少なりとも阻害することで食品の鮮度劣化の要因になるばかりではなく、製造コストも嵩むのであり、かつ、廃棄焼却の際には、高熱カロリーの廃棄物となって環境に負荷を与え、ひいては、石油資源の保全の面からも問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記のような問題を解決するために発明されたものであり、その目的とするところは、吸水マットの製造工程を容易にし、さらに製造コストを削減するとともに、吸水性を阻害しないことで食品の鮮度保持に有効であり、かつ、食品用資材として不要な化学物質を削減して、環境に負荷を与えない、さらに石油資源の保全の面からも有効な食品用吸水マットを提供することにある。

【課題を解決するための手段】

【0006】

本発明の請求項1に係る食品用吸水マットは、一定数の貫通孔が開設された不透明表面材と吸水体とから積層構成され、その不透明表面材と吸水体との接着手段を、超音波シールにより所定間隔を有して点接着するように構成されている。

【0007】

本発明の請求項2に係る食品用吸水マットは、上記一定数の貫通孔が開設された不透明表面材と吸水体とに挟まれて紙などの導水体を配設し、この不透明表面材、導水体および吸水体の接着手段を、超音波シールにより、この不透明表面材、導水体および吸水体を一体的に所定間隔を有して点接着接合するように構成されている。

【発明の効果】

【0008】

本発明の請求項1に係る食品用吸水マットは、一定数の貫通孔が開設された不透明表面材と吸水体とから積層構成され、その不透明表面材と吸水体との接着手段を、ホットメルト接着剤を使わず、超音波シールにより所定間隔を有して点接着するように構成されているため、その結果、吸水性が向上し、吸水体の保水量が向上した。

【0009】

本発明の請求項2に係る食品用吸水マットは、上記一定数の貫通孔が開設された不透明表面材と吸水体と、この不透明表面材と吸水体とに挟まれて配設された紙体とから積層構成され、その不透明表面材と紙体などの導水体、およびこの紙体などの導水体と吸水体との接着手段を、ホットメルト接着剤を使わず、超音波シールにより、この不透明表面材、紙体などの導水体および吸水体を一体的に所定間隔を有して点接着するように構成されているため、その結果、吸水性が向上し、吸水体の保水量が向上した。

【0010】

加えて、本発明の食品吸水マットの製造工程を容易し、製造コストを削減することができるとともに、吸水性の向上によって食品の鮮度保持に有効であり、かつ、食品用資材として不要な化学物質を削減して環境に負荷を与えない、さらに石油資源の保全の面からも最適である、という効果が得られた。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態を図面を用いて説明する。

図1は本発明に係る食品用吸水マットの第1実施形態を示す斜視図、図2は図1の本発明に係る食品用吸水マットの第1実施形態を示す斜視図に示したA−A切断部端面図、図3は本発明に係る食品用吸水マットの第2実施形態を示す端面図、図4は積層部材の接合接着をする超音波シール装置の概略図、図5(a),図5(b)は従来例を示す端面図である。

【0012】

本発明に係る食品用吸水マットS1は、図2に示すように、一定数の貫通孔が開設された不透明表面材1と吸水体2とから積層構成され、その不透明表面材1と吸水体2とは、図4に示す超音波シール装置Aによって、図1に示すように、この食品用吸水マットS1の表面に、幾何学的パターンを形成するように、凹部1a,凸部1bを有して点接着し接合される。

【0013】

なお、不透明表面材1に開設された貫通孔は、あらかじめ不透明表面材に穿設されていたもよく、あるいは、吸水マット製造後に、ニードルパンチなどの穿設手段により、後加工されたものであってもよい。

また、貫通孔は、通常、丸または丸に近い楕円であり、その孔径は、通常、0.01mm2〜1mm2、好ましくは0.1mm2〜0.2mm2であり、孔数は、通常、4〜100個/cm2、好ましくは4〜16個/cm2である。

【0014】

また、本発明の係る食品用吸水マットS2も、図3に示すように、一定数の貫通孔が開設された不透明表面材1と吸水体2と、この不透明表面材1と吸水体2とに挟まれて配設された紙体などの導水体3は、上記と同様に、図4に示す超音波シール装置Aによって、図1に示すように、この食品用吸水マットS2の表面に、幾何学的パターンを形成するように、凹部1a,凸部1bを有して点接着し接合される。

【0015】

各積層部材の接着手段として用いる超音波シール装置は、図4に示すように、アンビルロールcを有する公知の超音波装置Aで接着接合できるように構成され,超音波発信器aの下方に設けられたホーンbと、このホーンbと対峙する部位に配設されたアンビルロールcの間を、積層シートを移動させながら、エアシリンダdよってホーンbをアンビルロールcに押圧させ、このホーンbからの発振により積層シートを溶解点接着するように構成され、よって、必要なシール強度を得るためには,このホーンbとアンビルロールcの間隔設定は重要な要素となる。

【0016】

本発明の各実施例の場合では、ホーンbの巾を180mm、接着条件は、振幅50μm、発信器の周波数19KHz、ホーンbとアンビルロールcの間隔0μm、該ホーンとアンビルロールの接触圧力2kg/cm、溶着時の速度20m/分で溶着した。

【0017】

一般的に、超音波シールの強度は、エネルギーが一定の場合、シール面積に反比例するため、シールの強度を一定に保つためには、そのシール面積を均等にする必要がある。本実施例では、上記アンビルロールcの表面に巾1mm×1.5mmのドットを幾何学的パターン形状に配列し、シール面積は20mm/cm2に設定した。

【0018】

その結果、本発明の第1実施例では、表面材1であるフィルムと吸水体2である不織布間のシール強度は0.8kgf/50mm巾、また、本発明の第2実施例では、表面材1であるフィルムと紙体のシール強度は0.5kgf/50mm巾、紙体と不織布のシール強度は0.6kgf/50mm巾、の必要十分な強度を得ることができた。

【0019】

上記アンビルロールcの表面に配設されるシールパターン形状は、使用用途に対応させるこができ、ただ、シール強度を一定に保つためには、シール面積を一定にするため幾何学的パターンが良い。

【0020】

上記のように、本発明は構成しているので、図5(a)(b)に示すように、従来の接着手段であるホットメルト接着剤による全面接着で、その表面材11の表面がフラット表面形状に形成されるのではなく、各積層部材間を超音波シールによって、その表面材1の表面に凹凸部が形成され、この凸部1bによる食品からのドリップの分散効果により吸水性が向上するとともに、第1実施例に示す表面材1と吸収体2の間、また第2実施例に示す、表面材1と導水体2の間および導水体3と吸収体2の間に、吸収阻害物質であるホットメルト接着剤を使用していないため、いっそう吸収性が向上する。また、全体的に点接着で幾何学的パターンを形成しているため、湿潤時においても、十二分に平均的に強度を保つことができる。

【0021】

上記吸水体2としては、不織布を用いており、この不織布おいては、吸水性を有し、かつ熱接着性を有するものであれば、どのようなものでもよいが、好ましくは熱接着性合成繊維とパルプ繊維からなる内層と、これを挟む熱接着性合成繊維を含む表層とで、3層構造となって、熱接着により一体化され、表層を形成する主成分である、あるいは、パルプと混合される熱接着性合成繊維としては、熱で溶融し相互に結合するものであればどのようなものでもよく、この繊維間結合による網目状構造でパルプが固定されるが、パルプ繊維との親和性が大きいポリマーを使った繊維が特に好ましい。例えば、ポリオレフィン類、不飽和カルボン酸類でグラフト化されたポリオレフィン類や、ポリエステル類、ポリビニルアルコールなどが挙げられる。

【0022】

このうち、ポリオレフィン系熱接着性合成繊維としては、芯鞘型や偏芯サイドバイサイド型の複合繊維が好適である。鞘あるいは繊維外周部を構成するポリオレフィンとしては、ポリエチレンやポリプロピレンが挙げられる。芯成分あるいは繊維内層部を構成するポリマーとしては、鞘より高融点であり、加熱接着処理温度で変化しないポリマーが好ましい。このような組み合わせとして、例えば、ポリエチレン/ポリプロピレン、ポリエチレン/ポリエステル、ポリプロピレン/ポリエステルなどが挙げられる。これらのポリマーは、本発明の作用・効果を阻害しない範囲で変性されていても差し支えがない。さらに、フィブリル状繊維であっても良い。

【0023】

熱接着性合成繊維は、細いと構成繊維の本数が多くなるので、脱落繊維が少なくなり、太い場合は、繊維間の空隙が大きくなり、嵩高い不織布となる。好ましい繊度は、0.5dt〜50dtであり、さらに好ましくは、0.8dt〜30dtである。50dtを超えるとパルプの脱落が抑え切れず好ましくない。一方、0.5dt未満では不織布の生産性に欠けるので実用的でない。

【0024】

また、熱接着性合成繊維の長さは、1〜15mmが好ましい。繊維が短いとパルプとの混合性がよくなり、より均一な不織布となりやすいが、1mm未満になると粉末状に近づき、繊維間結合による網目構造が作りにくくパルプの脱落を抑えきれなくなるばかりか、不織布としての強力が低くなり、実用性に欠けるので好ましくない。一方、15mmより長くなると不織布の強力は上がるが、不織布製造時の繊維の空気輸送において繊維どうしが絡まりやすくなり、繊維塊状欠点を増大させるので好ましくない。特に、好ましいのは、3〜10mmである。

【0025】

上記の不織布は、どのような方法で製造されていてもよいが、エアレイド法による不織布が好ましい。エアレイド法で製造された不織布は、不織布を形成している繊維が、不織布の長手方向、幅方向および厚み方向にランダムに3次元配向されているので好ましい。

【0026】

ここで、エアレイド法による不織布は、以下のようにして得ることができる。

所定量の解繊された熱接着性合成繊維を主体とする繊維を空気流に均一分散させながら搬送し、吐出部に設けた細孔を有するスクリーンから吹き出した該繊維を、下部に設置された金属またはプラスチックのネットに落としネット下部で空気をサクションしながら、上記繊維をネット上に堆積させる。次に、熱接着性合成繊維とパルプ繊維の混合物を同様にして、上記堆積シートの上に堆積させる。さらに、熱接着性合成繊維を主体とする繊維をこのこれらシート上に堆積させる。

次に、この熱接着性合成繊維が充分その接着効果を発揮する温度に全体を加熱処理して、本発明の乾式パルプ不織布を得ることができる。接着効果を十分発揮させるには、熱接着性合成繊維の接着成分の融点より15〜40℃高い温度での加熱処理が必要である。

【0027】

このように、エアレイド法で製造された不織布は、不織布の流れ方向、幅方向および厚み方向へ繊維をランダムに3次元配向させることが可能である。そして、これらが熱接着するので、層間剥離を起こすことがない。また、エアレイド法で製造した不織布は、均一性が良好なので、性能のバラツキも少なくなる。

【0028】

本発明の吸水体に用いられる不織布は、上記の三層構造に限定されるものではなく、パルプと熱融着繊維と合成繊維とを、湿式法やエアレイド法により混抄してもよい。

吸水体に用いられる不織布における熱融着繊維とパルプの使用割合は、熱融着繊維が20〜100重量%、好ましくは20〜50重量%、パルプが80〜0重量%、好ましくは80〜50重量%程度であり、パルプと熱融着繊維と併せて、合成繊維を混抄してもよい。

【0029】

以上の不織布などからなる吸水体の目付は、通常、30〜100g/m2、好ましくは50〜80g/m2程度である。

【0030】

また、上記表面材1として使用するフィルムとしては、ポリエチレンフィルム、ポリプロピレンフィルムなどが挙げられ、好ましくは剛性に優れるポリプロピレンフィルムが良い。

【0031】

上記表面材1として使用するフィルムは不透明なものを用いているが、当該フィルムの不透明化の手段としては、酸化チタン、炭酸カルシウムなどの無機充填剤を1〜30重量%程度配合する方法や、発泡剤を配合して製膜し、微細発泡セルにより不透明化する方法などを適用することができる。このフィルムを不透明にすることにより、乾式不織布側に移行する魚肉類の血糊などを隠蔽し、見てくれ悪化を防止することができる。このフィルムの厚さは、15〜40μmが好ましく、さらに好ましくは25〜35μmである。15μm未満では不透明性が不十分であり、一方、40μmを超えると食品用吸水マットに使用するフィルムの厚さとしては過剰である。

【0032】

本発明の第2実施例で用いている導水体3としては、ティッシュペーパーなどの洋紙や、和紙などの導水性を有する紙質のものであればどのようなものでも良い。

上記導水体の目付は、通常、10〜30g/m2、好ましくは10〜20g/m2である。

【0033】

本発明の食品吸水マット全体の目付(坪量)は、第1〜2実施例とも、通常、60〜120g/m2、好ましくは80〜90g/m2程度である。

【0034】

以下に、本発明のホットメルト接着剤を使用しない超音波シールを使用した吸水マット(実施例1〜2)と、従来のホットメルト接着剤を使用した吸水マット(比較従来例)との対比を表1に示す。

【0035】

なお、表1中、吸水速度と保水量は、次のようにして測定した値である。

吸水速度

JIS L1907繊維製品の吸水性試験方法の滴下法に準じて測定した。

保水量

試料重量(WO)を測定したのち、水中に1分間浸漬し、1分後に取り出したのち、45゜傾斜面(アクリル板)に1分間放置後の重量(W1)の重量差をm2あたりに換算した値である。

【0036】

【表1】

【0037】

本発明の食品用吸水マットは、表1からも明らかなように、保水量が大きく、吸水性に優れている。

【産業上の利用可能性】

【0038】

本発明は、強度および吸水性に優れ、環境負荷低減、ひいては石油資源の保全の面からも最適な食品用吸水マットである。

【図面の簡単な説明】

【0039】

【図1】本発明第1実施形態に係る食品用吸水マットの斜視図である。

【図2】上記斜視図に示したA−A切断部端面図である。

【図3】本発明第2実施形態に係る食品用吸水マットの端面図である。

【図4】超音波シール装置の概略図である。

【図5】(a)、(b)は従来例を示す端面図である。

【符号の説明】

【0040】

S1 食品用吸水マット

S2 食品用吸水マット

S3 食品用吸水マット(従来例)

S4 食品用吸水マット(従来例)

1 表面材

1a 凹部

1b 凸部

2 吸水体

3 導水体

【特許請求の範囲】

【請求項1】

食品の敷物として使用される食品用吸水マットにおいて、一定数の貫通孔が開設された不透明表面材と吸水体とから積層構成され、その不透明表面材と吸水体との接着手段を、超音波シールにより所定間隔を有して点接着接合したことを特徴とする食品用吸水マット。

【請求項2】

上記一定数の貫通孔が開設された不透明表面材と吸水体とに挟まれて導水体を配設し、この不透明表面材、導水体および吸水体の接着手段を、超音波シールにより、この不透明表面材、導水体および吸水体を一体的に所定間隔を有して点接着接合した請求項1記載の食品用吸水マット。

【請求項1】

食品の敷物として使用される食品用吸水マットにおいて、一定数の貫通孔が開設された不透明表面材と吸水体とから積層構成され、その不透明表面材と吸水体との接着手段を、超音波シールにより所定間隔を有して点接着接合したことを特徴とする食品用吸水マット。

【請求項2】

上記一定数の貫通孔が開設された不透明表面材と吸水体とに挟まれて導水体を配設し、この不透明表面材、導水体および吸水体の接着手段を、超音波シールにより、この不透明表面材、導水体および吸水体を一体的に所定間隔を有して点接着接合した請求項1記載の食品用吸水マット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−160284(P2006−160284A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−350589(P2004−350589)

【出願日】平成16年12月3日(2004.12.3)

【出願人】(591196315)金星製紙株式会社 (36)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月3日(2004.12.3)

【出願人】(591196315)金星製紙株式会社 (36)

【Fターム(参考)】

[ Back to top ]