高分子成形製品

【課題】半導体ウエハ等を収納する容器等の材料である高分子材料の導電性を向上させ、容器の帯電防止や塵埃付着防止をはかること。

【解決手段】高分子材料にカーボンナノチューブ等の導電性ナノチューブを含有させる。射出成形により作製する容器において、容器を構成する高分子材料は、ゲートと容器の端までの長さLと容器の代表厚みtとの比L/tが増加すると、あるいは、シート状製品の場合には、圧延・延伸前後のシート厚さの比t1/t0が減少すると、導電率が増加する傾向にある。特にL/t比が50以上、またはt1/t0比が0.7以下において、顕著である。この理由は、高分子材料のマトリックス中に導電性ナノチューブがその長手方向に配向するためである。本発明を用いて成形した半導体ウエハなどの容器は、帯電しないので塵埃付着などがなく、半導体の超微細加工プロセスに適用できる。

【解決手段】高分子材料にカーボンナノチューブ等の導電性ナノチューブを含有させる。射出成形により作製する容器において、容器を構成する高分子材料は、ゲートと容器の端までの長さLと容器の代表厚みtとの比L/tが増加すると、あるいは、シート状製品の場合には、圧延・延伸前後のシート厚さの比t1/t0が減少すると、導電率が増加する傾向にある。特にL/t比が50以上、またはt1/t0比が0.7以下において、顕著である。この理由は、高分子材料のマトリックス中に導電性ナノチューブがその長手方向に配向するためである。本発明を用いて成形した半導体ウエハなどの容器は、帯電しないので塵埃付着などがなく、半導体の超微細加工プロセスに適用できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、導電性を有する高分子成形製品、特に半導体関連製品を収納する容器およびシートに関する。

【背景技術】

【0002】

半導体、特にLSIにおいて使用されるトランジスタ、配線、拡散層、コンタクトホールなどのパターンは年々小さくかつ狭くなってきている。2006年における工業上の最小線幅は約60nm〜100nmであり、2020年には約30〜40nmのパターンが要求されている。このようなパターンを形成するには、フォトリソ技術を用いる。すなわち、光(紫外光やX線も含む)または電子線をレチクルやマスクに照射し、半導体基板上のフォトレジストを露光することにより、微細パターンを形成する。レチクルやマスク上には、半導体基板上に形成される実際のパターン(実パターン)と同じ程度のサイズ(等倍投影露光の場合は、実パターンと同じサイズ、縮小投影露光の場合は、実パターンより縮小の分だけ拡大したサイズ)の微細化された回路パターンが形成されている。従って、レチクルやマスク上に微小なゴミや微粒子などの異物が付着すると、その異物もパターン形成される。その結果、半導体基板上にはパターン欠陥として存在し、半導体デバイスが本来の機能を有しないものとなる。半導体デバイスの場合には、通常何枚ものレチクルやマスクを使い長い工程を経た後に完成品ができる。パターン欠陥検査装置を用いて、工程ごとのパターン欠陥を検査する場合もあるが、この検査装置は非常に高価なものであるため、通常は余り使用されない。従って、1回のレチクルやマスクによるパターン欠陥が発生しても半導体デバイスが完成するまで、気が付かないことも多く、半導体デバイス完成後の電気特性試験において歩留まりが悪いために、それを解析することにより、初めてレチクルやマスクに付着したゴミ等が原因だと分る。しかし、この段階で把握したとしても、それまでの間には多くの不良品が生産される可能性もあり、高額の損失を被る場合もある。従って、レチクルやマスクにゴミを付着させないことが重要であり、レチクルやマスクは通常レチクルやマスクケースに収納されて取り扱われる。

【0003】

レチクルやマスクは、ガラス基板の上にクロムなどの導電体膜のパターンが形成されている。従って、ガラス基板は帯電しやすく、周囲にゴミ等の異物があるとその異物を付着しやすい。そこで、レチクルやマスクケースにはゴミが付着しないような構造にする必要がある。そのために、レチクルやマスクケースは、帯電しないようにすることが望ましい。レチクルやマスクケースは通常ポリカーボネート等の高分子材料を用いて作製しているが、一般に高分子材料は抵抗率が1014Ωcm以上の絶縁体であるため静電気が発生しやすく帯電しやすい。

【0004】

これを防止するために、高分子材料の導電率を増加させることを目的として、アンモニウム塩等の化学物質である不純物を含む高分子材料(たとえば、光吸収色素を含むABS樹脂)を用いて帯電性を改良したレチクルやマスクケースも存在する。しかし、レチクルやマスクケースを構成する高分子材料中に含まれた不純物からわずかではあるがアウトガスが発生し、長い間にレチクルやマスク表面が曇ってくるという問題が発生する。100nm以下の超微細加工の半導体プロセスにおいては、上記のような材料をレチクルやマスクケース等には使用できない。

【0005】

そこで、アウトガスの殆ど発生しない炭素または金属微粒子入りのポリカーボネート等の高分子材料を用いる場合があるが、超微細化プロセスに採用するために、ケース材料の導電率を低下させる必要がある。そのためには、10重量%(以下wt%と記す)以上の添加物を含有させる必要がある。しかし、このような材料は、強度が小さくなり、容器としては使用できなくなるという問題がある。

【0006】

以上の問題を解決するために、近年開発中のカーボンナノチューブを添加して高分子材料の抵抗を小さくする試みが行われている。カーボンナノチューブを添加したウエハケース等に関する特許も存在する。しかし、この特許はカーボンナノチューブを添加した高分子材料と記載しているのみで、詳細な条件等については何も提示されていない。

【0007】

また、最近の発表によれば、4wt%以上のカーボンナノチューブを含むポリカーボネートは103Ωcm以下の体積抵抗率を有するという報告がある。しかし、これは実験室レベルのデータであり、カーボンナノチューブの濃度依存性以外に関して、ポリカーボネートの抵抗率に影響する要因は明確にされていない。しかも、データのばらつきもあり、最適な条件が提示されていない。

【0008】

従って、これまでの特許や論文等の開示された情報をもとにして、工業的にカーボンナノチューブを含有する高分子材料を安定的に製造することは困難である。現実にも工業的にはこのような低い抵抗率を有するポリカーボネート等の高分子複合体は実現が困難である。その理由として、カーボンナノチューブが、十分に分散化されず、かえって凝集化してしまうことなども挙げられる。また、カーボンナノチューブの配向がランダムで規則性がない状態で母材中に存在するために、カーボンナノチューブの特徴を充分に活かされていないことも考えられる。

【0009】

さらに、カーボンナノチューブは、CVD(Chemical Vapor Deposition:化学気相成長)法や、アーク放電法等により製造できるが、大量生産方法が確立していないこともあり、極めて高価な材料である。一方、高分子材料の導電率向上に対して、カーボンナノチューブ添加剤はカーボン添加剤と比較して4倍以上の効果があると言われている。さらに、カーボンナノチューブ添加により高分子材料の強度が飛躍的に増大することも報告されている。従って、カーボンナノチューブ含有高分子材料にとっては、可能な限り少ない使用量で所望の特性を得る方法を確立することが必要である。

【0010】

【特許文献1】特開2006-100712

【非特許文献1】P.Poetschke,T.D.Fornes, and D.R.Paul: Polymer, 43(2002)3247

【発明の開示】

【発明が解決しようとする課題】

【0011】

背景技術において説明したように、従来は以下の問題点があった。

(1)半導体プロセスにおいて使用される容器、部品や付属品にとって、帯電防止や塵埃付着防止を効果的に達成できる高分子材料が必要である。そのために、導電性の良い(抵抗率の低い)高分子材料を発明する必要がある。

(2)高分子材料にカーボンナノチューブ等の導電性ナノチューブを添加することにより、その抵抗率を減少できるが、添加量以外の条件は明確でないため、工業的に安定して量産できない。

(3)カーボンナノチューブ等の導電性ナノチューブは高価な材料であるため、カーボンナノチューブ等の導電性ナノチューブ含有高分子材料の価格は、カーボン含有の従来品よりかなり高価である。従って、同等の特性を実現できれば、カーボンナノチューブ等の導電性ナノチューブの含有量は極力少なくすることが望ましい。

【課題を解決するための手段】

【0012】

本発明は、上記の点に鑑みてなされたものである。上述した問題点を解決するために以下のような手段を講じている。

(1)高分子材料中に導電性ナノチューブを含有していることを特徴としている。

(2)導電性ナノチューブが、高分子材料マトリックス中において、導電性ナノチューブの長手方向に配向した配向層を有していて、この配向層は成形品の表面または表面層に対してほぼ平行になっている。

(3)高分子形成物が射出成形機で成形された容器である場合において、射出成形機で成形する際の金型に材料を入れるゲートから容器の端までの長さLと容器の代表厚みtとの比(L/t)が50以上であることを特徴としている。

(4)高分子形成物がシート状であり、そのシート状製品を圧延し延伸する場合において、延伸する前のシート状製品の厚みをt0、延伸した後のシート状製品の厚みをt1としたとき、それらの比t1/t0が0.7以下であることを特徴とする。

(5)高分子材料中に含有する導電性ナノチューブは、カーボンナノチューブ、シリコンナノチューブまたはゲルマニウムナノチューブであるか、これらのうちの少なくとも2種類のナノチューブからなる。

(6)高分子材料が、ポリカーボネート(PC: Polycarbonate)等からなる高分子材料であることを特徴とする。

【発明の効果】

【0013】

上記の手段により、以下のような効果がある。

(1)導電性ナノチューブを添加した高分子材料を効果的に導電率を増加(抵抗を減少)させるには、導電性ナノチューブの配向を導電性ナノチューブの長手方向にそろえることが有効である。

(2)従って、(1)の状態を実現する条件を確立する必要があることが分った。

(3)L/t比およびt1/t0比を最適化することにより(1)の状態を実現できる。

(4)導電性ナノチューブの添加量以外に容器やシートの抵抗を低減する条件を明確にできたので、導電率の高い(抵抗率の低い)導電性ナノチューブ含有高分子材料からなる製品を安定して量産できる。

(5)同一の導電性ナノチューブの添加量でも、従来よりもさらに導電性の良い高分子材料からなる成形製品を得ることができる。

(6)逆の言い方をすれば、従来と同等の導電性を有する高分子材料からなる成形製品においては、従来品と比較して、高価な材料である導電性ナノチューブの添加量を減らすことができるので、導電性ナノチューブ含有高分子材料からなる安価な成形製品を得ることができる。

(7)半導体ウエハ、マスク、レチクルまたはガラスなどを収納する容器にも、効率的に導電性の良い導電性ナノチューブ含有高分子材料を用いることができるようになる。

(8)導電性シート、導電性包装材等のシート状高分子形成物にも本発明による導電性ナノチューブ含有高分子材料を適用できる。

(9)1wt%以下のナノチューブを含有する、ある程度低抵抗の高分子材料を形成できるので、透明性を有する製品を提供可能である。

(10)導電性ナノチューブ含有の高分子材料は、同程度の導電性を有する他の材料を含有する高分子材料よりはるかに強度の大きいものを提供できる。

【0014】

以上から、本発明を用いることにより、半導体プロセスにおける製品の品質向上に大きな寄与をすることが可能となった。

【発明を実施するための最良の形態】

【0015】

本発明の目的は、導電性の良い(抵抗率の低い)高分子材料を用いた容器を提供することであり、すなわち、非帯電性および塵埃付着のない容器やシートを作製し、もって半導体ウエハ等の容器等に適用することである。すなわち、導電性ナノチューブを含有する高分子材料の導電性について、量産可能な安定した条件を提供することである。そのために、本発明においては、種々の箱型の容器を射出成形機により作製し、箱型容器の導電性を調査した。また、シート状製品を押出し成形機を用いて作製し、そのシート状製品の導電性を調査した。その実験結果から最適条件を見出した。

【0016】

図1は、本発明において射出成形により作製した箱型の容器を示す。実験を単純化して、実験結果を良く理解できるようにするために、単純な形状である箱型容器を用いた。箱型容器は、大きさが横xmm、縦ymmおよび高さzmmである直方体である。また、容器の厚さtmmは各面において一定とした。図1では示されていないが、(図3において示されている)箱の底面の中央に高分子流体を流し込むゲート部が存在する。

【0017】

図2は、本発明で用いたスクリュー式射出成形機を示す。本発明においては、主に成形材料である高分子材料としてポリカーボネート(PC: Polycarbonate)を用いた。この高分子材料に導電性ナノチューブを含有させる。導電性ナノチューブとして、主にカーボンナノチューブ(CNT:Carbon Nanotube)を用いた。本発明において用いたカーボンナノチューブはベンゼンを用い熱CVD法により生成した。カーボンナノチューブは多層構造であり、典型的な直径は10〜40nm、長さは5μm以下、密度は約1.7g/cm3である。またポリカーボネートの密度は1.2g/cm3である。ポリカーボネートにカーボンナノチューブを適量混ぜて、除湿し混和し予備加熱した準備工程を行う。この準備工程において、固体樹脂である高分子材料(ポリカーボネート)とカーボンナノチューブは充分に混合され、水分も除去される。ポリカーボネートは吸湿しやすいが、この準備工程において水分は十分に除去される。その後、この混合材料12をホッパー11に入れここでも混合する。混合材料12はシリンダー14に入りスクリュー13で押出されていく。シリンダー14内はヒーター15で加熱され、混合材料はシリンダー13中で加熱可塑化される。カーボンナノチューブは融点が高いので融解しないが、高分子材料(ポリカーボネート)は溶融し、溶融樹脂部16に押出されていく。カーボンナノチューブは溶融した樹脂中に細かく分散化して均一に混合した状態になっている。この溶融流動物16がノズル17を通して、スクリュー13による加圧力で、金型キャビティ18内にゲート22から所定の射出速度で射出(圧入)注入される。この時の射出速度は、適正な時間で製造が可能な充分な速さを持っており、通常150mm/秒以上、典型的には200〜400mm/秒である。金型も一定温度に保持されている。金型内に圧入された溶融流動物16は金型18の中で冷却され、固化され成形製品19が作られる。金型18は自動的に分離し、金型のノックアウトピンなどで成形製品19を突き出して金型18から取り出す。取り出した成形製品から不用のゲートなどを取り除き、仕上がり成形製品を得る。仕上がり成形製品は、本発明においては主に図1に示す箱型容器である。

【0018】

尚、本発明に用いたポリカーボネートの予備加熱は110〜120℃で行った。シリンダーは、290〜300℃の温度に保持された。射出圧力は、800〜1500kg/cm2である。完成した成形製品には、充填不良やひびクラックなど、不良は存在しなかった。

【0019】

図3は、このようにして製造された箱型製品を示す。ゲートの位置が分るように裏返して示しているが、実際には図1に示すように、底面を下にして容器として用いることを前提としている。図3において、容器の内部については点線で示している。容器の底面の中央にゲート部31を有している。このゲートから容器の中(実際には、図2における金型18に囲まれた空間)に、カーボンナノチューブを含有したポリカーボネートの溶融流動物16が圧入(射出)されて、図3に示す容器ができる。図3に示すようにゲートから容器の端までの距離をLとする。Lは次式により求められる。

【0020】

【数1】

【0021】

図3に示す箱型容器の各面各部所における容器材料の抵抗率を測定した。抵抗率は、高抵抗体の場合には二端子法により、また低抵抗体の場合には四端子法を用いて、測定した。また、測定方法による違いを把握するために、二端子法または四端子法にて測定した部所から試験片を切り出し、I-V法によっても抵抗率を測定した。試験片の大きさは、約5〜10mmの幅(W)と約1〜5mmの厚さ(D)(製品の厚み方向と一致する)で、長さ(LT)が約20mmである。正確には、マイクロメーターまたはノギスを用いて個々の試験片を測定した。

【0022】

試験品の両端に電圧(V:単位V)を印加し、電流(I:単位A)を測定することにより抵抗率(ρ:単位Ωcm)を求めた。ρは次式で求められる。

【0023】

ρ=WDV/ILT(Ωcm)

容器の各部所における抵抗率のばらつきは小さく、容器が均一に作製されていることを確認した。また、測定方法による違いは殆どなかった。容器については、x、y、zおよびtの値を種々変えて(x、y、z=50〜400mm:t=0.5〜20mm)、作製した。実験結果においては、L/tで評価した。カーボンナノチューブの添加量は、カーボンナノチューブ量を含めた高分子材料の全重量を基準として、重量(wt)%で示している。

【0024】

図4は、カーボンナノチューブ添加量とカーボンナノチューブ含有高分子材料(ポリカーボネート)である容器の抵抗率との関係を示す図(L/t=40)である。カーボンナノチューブの添加量は、カーボンナノチューブ量を含めた高分子材料の全重量を基準として、重量(wt)%で示している。カーボンナノチューブの添加量を増加させるに従い、体積抵抗率が減少する。すなわち、わずかのカーボンナノチューブを混合すると抵抗が下がる。0.6wt%までは低下がゆるやかであるが、0.8wt%以上は低下が急になる。特に2wt%以上になると抵抗が大幅に下がり、2wt%では1x105Ωcm、5wt%では1x102Ωcmとなり、それ以上のカーボンナノチューブの添加量に対して徐々に低下し、19wt%では5Ωcmとなった。しかし、10wt%以上の添加量では飽和してしまう傾向にある。この結果は、文献の報告(既出)とも傾向が一致している。

【0025】

さらに、上の実験結果において、L/tが40以下(L/t≦40)の容器においては、抵抗率の変化が少ないが、L/tが50以上(L/t≧50)になると、L/tが40以下の場合に比較して、顕著に抵抗率が減少することが分った。

【0026】

これらについて、内部組織を電子顕微鏡観察すると、L/tが50以上の場合においては、特に容器の端を除いた部分でカーボンナノチューブの長手方向が溶融流動体16の流れ方向、すなわち容器におけるL方向にそろっていることが分った。L/tが40以下では、カーボンナノチューブの向きは余りそろっていないようであった。

【0027】

尚、本明細書においてカーボンナノチューブの長手方向とは、カーボンナノチューブが内接する体積最小の(仮想)回転楕円体における長軸の方向のことを言う。これを図8に基づいて説明する。カーボンナノチューブ本体を太線で示す。(1)においては、カーボンナノチューブが直線体形状であり、この直線体形状のカーボンナノチューブが内接する楕円体を考える。(図8においては、楕円形で示されている)点線で示されている楕円体の長軸の方向(図8においては、矢印方向)がカーボンナノチューブの長手方向である。(1)におけるカーボンナノチューブの長手方向は、当然にカーボンナノチューブの直線体形状における直線体方向に一致する。(2)におけるカーボンナノチューブは曲線形状であるが、やはりカーボンナノチューブが内接する楕円体を考えることができるので、カーボンナノチューブの長手方向が定まる。(3)および(4)におけるカーボンナノチューブは曲線形状ではあるが、折り返された形状になっている。このような場合にも、カーボンナノチューブが内接する楕円体を考えることができるので、カーボンナノチューブの長手方向が定まる。(5)のようなカーボンナノチューブ形状になると、内接する楕円体は球体に近くなるので、カーボンナノチューブも長手方向は存在しない。以上のように、カーボンナノチューブの長手方向を「カーボンナノチューブが内接する体積最小の楕円体における長軸の方向」と定義することにより、カーボンナノチューブの長手方向が定まる。尚、本発明においては、上記仮想回転楕円体の短軸と長軸との比を楕円率と言うならば、当該楕円率は2以上となっていることが望ましい。

【0028】

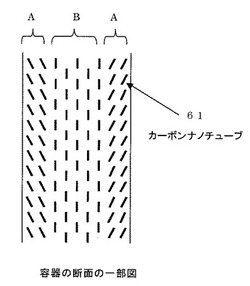

容器断面について、このことを模式的に示したものが図5である。容器の表面部分の領域においては、カーボンナノチューブについてみると、容器のL方向に対して配向が余りそろっていない。すなわち、容器表面に対してある角度をもって配向している。(本明細書においてカーボンナノチューブの配向がそろうとは、多数のカーボンナノチューブがその中心軸(前述)方向に対してそろうということを意味する)これは、表面の金型の影響を受けていると考えられる。これに対して、容器の中心付近は金型の表面の影響を受けずに、カーボンナノチューブが容器表面に対して(しかもL方向に対して)ほぼ平行に配向している。特にL/tが50以上になると金型表面部分の影響を比較的受けずに、金型の表面部分のカーボンナノチューブ配向も、カーボンナノチューブがランダムな方向から、配向方向がそろってくる。ゲート近傍に始点を持ち滑らかに連続した無数の流線でこれらが交差しないように容器内部を覆ったとき、カーボンナノチューブの長手方向とその近傍にある流線とがなす角度が所定の範囲(45度以内)であれば、抵抗率は著しく減少することが分かった。このことは、ゲートが複数の場合にも同様のことが言える。さらに定量的に言えば、カーボンナノチューブの長手方向が前記流線に対して、45度以内の角度を持つカーボンナノチューブが全体の50%以上存在すれば、抵抗率が顕著に低下してくるということも分かった。

【0029】

この表面部分におけるカーボンナノチューブの配向がカーボンナノチューブの長手方向に対してそろっていない部分の領域(容器断面の外側(金型側)領域)をAとし、容器の中心部分におけるカーボンナノチューブ部分の配向がカーボンナノチューブの長手方向に対してそろっている部分の領域(容器断面の内部領域)をBとしたとき、L/tが40〜50の値を境にして変化する。すなわち、L/tが40〜50より大きい時には、Aの領域が小さくなり、Bの領域が大きくなる。この結果、抵抗率の減少を生じる。一方、L/tが40〜50より小さい時には、Aの領域が大きくなり、Bの領域が小さい。

【0030】

以上のことを流動体の動作から概念的に考える。L/tが大きいということは、溶融流体の流速が非常に速くなるので、カーボンナノチューブは流れに沿って進んでいき、容器の表面に対してほぼ平行にカーボンナノチューブが配向する。容器の表面近傍は、表面エネルギーの影響で(たとえば、表面エネルギーが高く)カーボンナノチューブがトラップされ、カーボンナノチューブが表面に対して傾いて配向していると考えられる。

【0031】

さらに、以上のことを流体力学的に説明することもできる。流れの性質を示すレイノルズ数(Re)は、Re=UD/νで与えられる。(ν[m2/sec]は動粘性係数)ここで、U[m/sec]は代表速度であるが、本実験においては容器のL方向におけるカーボンナノチューブ含有高分子材料の流速(たとえば、前述の射出速度)と考えることができる。D[m]は代表長さであるが、本実験においては容器の厚み(代表厚み)と考えることができる。レイノルズ数が大きい場合には慣性力が大きくなり、レイノルズ数が小さい場合には粘性力が大きくなる。すなわち、L/tが大きくなると、レイノルズ数が小さくなり、粘性力が大きくなる。この結果、流れが層流的になりカーボンナノチューブの配向が高分子材料の流れ方向(L方向)にそろうようになる。逆にL/tが小さくなると、レイノルズ数が大きくなり、慣性力が大きくなる。この結果、流れが乱流的になりカーボンナノチューブの配向がランダムになる。L/t=50を境にしてこのような流体力学的効果が生じると考えられる。尚、代表厚みとは、容器の厚みがほぼ一定であるときはその厚みと考えて良い。また、容器の厚みは大部分一定であるが、一部において異なる厚みも存在する場合においても、容器の大部分を占める一定の厚みを代表厚みと考えることができる。

【0032】

次にカーボンナノチューブを含有する導電シート(フィルム)材について説明する。カーボンナノチューブを含有するシート材は、主として押出し機を用いて製造する。本発明においても、単軸スクリュー押出し機を用いてカーボンナノチューブを含有する導電シート材を作製した。本発明においては、主に高分子材料としてポリカーボネートを用いた。上述の射出成形機の場合と同様に、この高分子材料にカーボンナノチューブを適量混ぜて、除湿し混和し予備加熱した準備工程を行う。この準備工程において、高分子材料とカーボンナノチューブとは充分に混合され、水分も除去される。この混合材料がホッパーに入れられ、シリンダー内で混錬可塑化しながら、スクリューにてダイ(横長の)から混合可塑材が押出され、シートが作製された。

【0033】

図6は、上述した方法にて作製したカーボンナノチューブを含有する導電シート71を、回転(圧延)ロール72を用いて圧延してシートを延伸する様子を示す模式図である。ロール72で圧延する前に、シート71を加熱する。次に、図に示すようにシートに張力をかけながらロール72で圧延させる。ロール72によって圧延され延伸すると、シート71の最初の厚さt0から、圧延・延伸後にはシートの厚さはt1へ減少する。一般に{(t0−t1)/t0}*100の値を圧延率という。圧延率は、シートの延伸率(シートの延伸する度合い)に関係する。すなわち、圧延率が増加すると、延伸率は増加する。一方、t1/t0はシートの延伸率が増加するにつれて減少する。

【0034】

延伸前および延伸後のシート厚さを種々変化させ(t0=0.5〜20mm、t1=0.2〜10mm、W=10〜500mm)、その抵抗率を測定した。抵抗率の測定は上述した方法と同じである。その結果、t1/t0比が0.7までは余り抵抗率が変化しないが、t1/t0比が0.7以下になると顕著に、抵抗率が低下する。つまり導電性が良くなるということが分かった。シートの最初の厚みt0の違いによる抵抗率変化は余り見られなかった。

【0035】

図7は、シートの電子顕微鏡観察から得られたデータをもとにして作成した、シートの延伸前後における断面のカーボンナノチューブ配向を示す模式図である。図7(a)は、本発明に用いられたシート状成形物を示す。延伸する前は、厚さt0である。押出し成形機を用いて作製したシートの内部断面組織は、図7(b)の模式図に示すように、カーボンナノチューブの配向があまりそろっておらずランダムに近くになっている。これを延伸すると、t1/t0比が0.7以下の場合においては、図7(c)の模式図に示すように、カーボンナノチューブの配向がカーボンナノチューブの長手方向およびシート延伸方向(シート表面に平行な方向)にそろう。この結果、シートの抵抗が減少する。このことをさらに定量的に説明すると、シートを延伸する際にシートに張力をかける支点からシートが延伸される力点まで連続した無数の流線が交差しないように、流線によりシートを覆った場合を考えると、導電性ナノチューブ(カーボンナノチューブ)の長手方向とその導電性ナノチューブの近傍にある流線とのなす角が所定の範囲内(45度以内)であれば、シート抵抗が減少する。(シート状製品において、「シートに張力をかける支点」とは、たとえば、シートを幅方向に挟んで引く場合における挟持した部分となる。また、「シートが延伸される力点」とは、たとえば図6においては、圧延ロールとシートとの接触部分となる。従って、流線の方向とは、シートの延伸方向、すなわち、シート表面に平行で、シートの長さ方向となる。)また、容器における場合と同様に、カーボンナノチューブの長手方向が前記流線に対して、45度以内の角度を持つカーボンナノチューブが全体の50%以上存在すれば、抵抗率が顕著に低下してくるということも分かった。t1/t0比が大きい時には、カーボンナノチューブの配向程度が低く余り抵抗変化がないが、t1/t0比がある程度(0.7)以下になるとカーボンナノチューブ配向程度が増加し抵抗が減少する。すなわち、シート延伸により延伸方向にカーボンナノチューブが配向する。シート延伸率が高く(t1/t0比が小さく)なれば、配向状態もよりシート表面に対して平行になり、導電率が良くなる、と考えられる。尚、圧延前のシートの予備加熱温度は、60℃以上であれば、上記の結果が得られる。(ロールによる)圧延だけでは延伸効果が小さいが、シートそのものを加熱延伸させることにより、分子レベルの方向性を持たせることができるので、上記の効果をさらに高めることができる。

【0036】

以上の結果をさらに定性的に検討すると、予備加熱によりシートの温度が上がり、最初ランダムであったカーボンナノチューブが加熱によりマトリックス内をある程度動きやすくなり、延伸によりカーボンナノチューブの配向が、カーボンナノチューブの長手方向およびシートの延伸(シート表面に対して平行な)方向にそろうと考えられる。

【0037】

上述の記載においては、容器内の厚みが一定の場合、あるいはシートの厚みが一定の場合について示したが、実際の容器やシートにおいては、厚みが各場所で異なるが、本発明においては代表厚みと考えて良い。本発明を用いて各場所で厚みの異なる半導体プロセスにおいて用いられる実際の容器やシートを作製したが、厚みを代表厚みとした場合に、本発明と同様の結果が得られた。

【0038】

本発明に用いたカーボンナノチューブは、CVD法により生成した多層カーボンナノチューブであるが、単層カーボンナノチューブでも同様の特性を得ることができる。さらに、他の生成方法で得られるカーボンナノチューブでも同様の効果がある。たとえば、アーク放電法による方法などが挙げられる。

【0039】

さらにカーボンナノチューブを長手方向に配向しやすくする方法として、カーボンナノチューブの長さをある程度そろえることも重要である。本発明に用いたカーボンナノチューブの長さは1〜5μmとばらついているが、超音波法や酸処理や機械的切断を用いたりして長さをそろえることにより、さらに効率や効果を向上させることができる。ただし、カーボンナノチューブの長さは、もっと長くても、あるいは短い場合でも、本発明を適用できる。また、本発明に用いたカーボンナノチューブの直径は、10〜40nmのものを用いたが、もっと直径の大きいものでも、あるいは直径の小さなものでも本発明を適用できる。

【0040】

本発明を用いることにより、導電率を向上させることができるが、逆の見方をすれば、従来品のカーボンナノチューブ含有高分子品と同程度の導電性を得るためのカーボンナノチューブ含有量は少なくて済むので、高価なカーボンナノチューブの使用量を減らすことができ、材料の大幅コストダウンが可能となる。尚、カーボンナノチューブを細かく分散化して、長手方向にカーボンナノチューブを配向しそろえることは、導電性を高めるだけでなく、機械的強度も向上させる。

【0041】

上述した本発明においては、マトリックス材料である高分子材料がポリカーボネートの場合において説明したが、他の高分子材料でも同様の傾向があることを実験により確認した。すなわち、高分子材料は、ポリスチレン(PS)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリブチレンナフタレート(PBN)、ポリフェニレンエーテル(PPE)、ポリウレタン(PU)、ポリエーテルエーテルケトン(PEEK)等であっても良い。また、ポリテトラフルオロエチレン(PTFE)やパーフルオロアルコキシアルカン(PFA)等のフッ素樹脂であっても良い。尚、上記の高分子材料の混合物でも、上述の特性を有する。さらに、他の高分子においても、たとえば熱可塑性高分子材料のような射出成形可能な、あるいは圧延・延伸可能な高分子材料であれば、本発明を適用できる。

【0042】

また、上述した本発明においては、導電性ナノチューブとして主にカーボンナノチューブについて説明したが、他の導電性ナノチューブでも同様の特性が得られる。すなわち、半導体ナノチューブも導電性を示す。たとえば、シリコンナノチューブやゲルマニウムナノチューブ、GaAs(ガリウムヒソ)などのIII−V族化合物やCdTe(カドミウムテルル)などのII−VI族化合物からなる導電性ナノチューブが挙げられる。

【0043】

さらに、カーボンナノチューブの先端が開いているナノチューブもあり、先端が開いているものは導電率が高いと言われている。本実験においても、カーボンナノチューブの先端が開いたものについて上述の実験を行った所、圧延においても、射出成形においても、同様の傾向を得ることを確認した。しかも、先端が開いているものの方が抵抗率を下げることが可能であった。

【0044】

本発明を用いると、導電性ナノチューブ含有高分子材料を効率的・効果的に導電性向上に寄与できる。すなわち、従来は導電性ナノチューブの含有量による導電率のばらつきが大きく、所望の導電率を持った高分子材料を使った成形製品を得るには、かなりの量の導電性ナノチューブを高分子材料中に添加する必要があった。しかし、本発明を用いると従来の導電性ナノチューブを用いる方法より、ばらつきが小さくしかも1〜2桁も導電率を向上できることが明らかになった。

【0045】

導電性ナノチューブそのものは、熱的に非常に安定していて、しかも薬品等に対しても高い安定性を有しているので、導電性ナノチューブを含有する高分子材料は、100nm以下の超微細な半導体プロセスにおいても使用できる。たとえば、本発明を用いて作製した半導体ウエハケースは、所望の導電性を有することにより、非帯電性を向上することができる。これにより、半導体ウエハに形成された超微細素子や配線の破壊を防止できるとともに、非常に微小な塵埃の付着をも防止できる。また、同様に、半導体マスクやレチクルやガラスの保管ケース、その他の半導体関連製品にも適用できる。

【0046】

さらに、本発明を用いて作製したシートやフィルムも、上記と同様に良好な導電性や非帯電性を有しているので、半導体分野における上述の容器の包装、半導体プロセスに用いる部品の包装、導電シート、半導体プロセスに用いる各種の材料に用いることができる。

【0047】

以上、本発明を用いることにより特に半導体製品の歩留まり向上に多大に寄与できる。

【0048】

尚、本発明の付随効果として、次の用途にも適用可能である。帯電性防止には1012〜1010Ωcm程度の抵抗率で良いと言われているが、このような抵抗率の高分子材料を得るには、本発明を用いると、0.6wt%〜0.8wt%程度のカーボンナノチューブを含有させるだけで良い。この程度の含有率のカーボンナノチューブ含有ポリカーボネートはある程度透明性を有するので、さらに包装用フィルムとしての用途が広がることが期待できる。

【0049】

以上、本発明の要点を整理すると以下のようになる。

(1)カーボンナノチューブを含有する高分子材料の導電性を増大させる(抵抗率を減少させる)には高分子材料のマトリックス中において、カーボンナノチューブの配向をその長手方向にそろえることが重要であることが分った。導電性ナノチューブの長手方向における、導電性に寄与する導電性ナノチューブ内の電子等の易動度が、導電性ナノチューブの長手方向において大きいためと考えられる。従って、そのための条件を見出すことが必要となる。

(2)製品のゲートから製品の端までの距離Lと製品の代表厚みtとの比(L/t)によって、カーボンナノチューブの配向が変化し、この比がある程度以上に大きくなると、カーボンナノチューブの配向度が大きくなる傾向がある。抵抗率を顕著に下げるには、この比が50以上であることが望ましい。

(3)カーボンナノチューブを含有するシートを延伸することによっても、カーボンナノチューブの配向度を高めることができる。延伸前および延伸後のシート厚さの比t1/t0によって、カーボンナノチューブの配向が変化し、この比がある程度以下に小さくなる(0.7以下)とカーボンナノチューブの配向度が大きくなる傾向がある。

(4)カーボンナノチューブは、少なくとも1つの先端が開いた構造であると、さらに抵抗を下げることができる。

(5)カーボンナノチューブだけでなく、シリコンナノチューブやゲルマニウムナノチューブなどの半導体ナノチューブでも、カーボンナノチューブと同様の効果を得ることができる。また、これらの混合物でも同様である。

(6)本発明は、特に半導体ウエハ、レチクル、マスク等を収納する容器に適用すると効果的である。導電性が良く、従って帯電しないため塵埃等の容器への付着を防止できるため、半導体製品の品質を飛躍的に向上させることができる。

(7)また、本発明は、特に半導体製品を置いたり、保管したり、梱包したり、包装するシートやフィルムに適用すると有効である。導電性が良く、従って帯電しないため塵埃等の容器への付着を防止できるため、半導体製品の品質を飛躍的に向上させることができる。

【産業上の利用可能性】

【0050】

本発明は、半導体プロセス等におけるパーティクルフリーを要求される工程において、利用することができる。特に、ウエハ、レチクルまたはフォトマスクを用いる半導体産業において、利用することができる。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明において作製した箱形容器を示す図である。

【図2】図2は、本発明において用いたスクリュー射出成形機示す図である。

【図3】図3は、本発明において作製した箱形容器を示す図である。

【図4】図4は、本発明にて得られたカーボンナノチューブ添加量と抵抗率との関係を示す図である。

【図5】図5は、容器断面におけるカーボンナノチューブの配向を示す模式図である。

【図6】図6は、カーボンナノチューブ含有導電シートを圧延し延伸する様子を示す図である。

【図7】図7は、カーボンナノチューブ含有導電シートの圧延・延伸の前後におけるシート延伸方向におけるシート断面のカーボンナノチューブ配向を示す模式図である。

【図8】図8は、カーボンナノチューブの長手方向を説明する図である。

【符号の説明】

【0052】

1・・・箱形容器、11・・・ホッパー、12・・・混合材料、13・・・スクリュー、

14・・・シリンダー、15・・・ヒーター、

16・・・溶融材料(溶融樹脂部、溶融流動物)、17・・・ノズル、

18・・・金型、19・・・成形製品、20・・・油圧モーター、

21・・・射出シリンダー、22・・ゲート、30・・・箱形容器、

31・・・ゲート部分、61・・・カーボンナノチューブ(CNT)

71・・・カーボンナノチューブ含有導電シート、72・・・回転(圧延)ロール

81・・・シート状形成物(導電性シート)、82・・・シート断面(延伸前)

83・・・カーボンナノチューブ、84・・・シート断面(延伸後)、

85・・・カーボンナノチューブ

x・・・箱形容器底面の1辺の長さ、y・・・箱形容器底面の1辺の長さ、

z・・・箱形容器底面の高さ(深さ)、L・・・ゲートから容器の端までの距離

t・・・箱形容器の壁の厚さ、

W・・・導電性シートの幅、t0・・・シートの厚さ(延伸前)

t1・・・シートの厚さ(延伸後)

A・・・容器断面の外側(金型側)領域、B・・・容器断面の内部領域

【技術分野】

【0001】

この発明は、導電性を有する高分子成形製品、特に半導体関連製品を収納する容器およびシートに関する。

【背景技術】

【0002】

半導体、特にLSIにおいて使用されるトランジスタ、配線、拡散層、コンタクトホールなどのパターンは年々小さくかつ狭くなってきている。2006年における工業上の最小線幅は約60nm〜100nmであり、2020年には約30〜40nmのパターンが要求されている。このようなパターンを形成するには、フォトリソ技術を用いる。すなわち、光(紫外光やX線も含む)または電子線をレチクルやマスクに照射し、半導体基板上のフォトレジストを露光することにより、微細パターンを形成する。レチクルやマスク上には、半導体基板上に形成される実際のパターン(実パターン)と同じ程度のサイズ(等倍投影露光の場合は、実パターンと同じサイズ、縮小投影露光の場合は、実パターンより縮小の分だけ拡大したサイズ)の微細化された回路パターンが形成されている。従って、レチクルやマスク上に微小なゴミや微粒子などの異物が付着すると、その異物もパターン形成される。その結果、半導体基板上にはパターン欠陥として存在し、半導体デバイスが本来の機能を有しないものとなる。半導体デバイスの場合には、通常何枚ものレチクルやマスクを使い長い工程を経た後に完成品ができる。パターン欠陥検査装置を用いて、工程ごとのパターン欠陥を検査する場合もあるが、この検査装置は非常に高価なものであるため、通常は余り使用されない。従って、1回のレチクルやマスクによるパターン欠陥が発生しても半導体デバイスが完成するまで、気が付かないことも多く、半導体デバイス完成後の電気特性試験において歩留まりが悪いために、それを解析することにより、初めてレチクルやマスクに付着したゴミ等が原因だと分る。しかし、この段階で把握したとしても、それまでの間には多くの不良品が生産される可能性もあり、高額の損失を被る場合もある。従って、レチクルやマスクにゴミを付着させないことが重要であり、レチクルやマスクは通常レチクルやマスクケースに収納されて取り扱われる。

【0003】

レチクルやマスクは、ガラス基板の上にクロムなどの導電体膜のパターンが形成されている。従って、ガラス基板は帯電しやすく、周囲にゴミ等の異物があるとその異物を付着しやすい。そこで、レチクルやマスクケースにはゴミが付着しないような構造にする必要がある。そのために、レチクルやマスクケースは、帯電しないようにすることが望ましい。レチクルやマスクケースは通常ポリカーボネート等の高分子材料を用いて作製しているが、一般に高分子材料は抵抗率が1014Ωcm以上の絶縁体であるため静電気が発生しやすく帯電しやすい。

【0004】

これを防止するために、高分子材料の導電率を増加させることを目的として、アンモニウム塩等の化学物質である不純物を含む高分子材料(たとえば、光吸収色素を含むABS樹脂)を用いて帯電性を改良したレチクルやマスクケースも存在する。しかし、レチクルやマスクケースを構成する高分子材料中に含まれた不純物からわずかではあるがアウトガスが発生し、長い間にレチクルやマスク表面が曇ってくるという問題が発生する。100nm以下の超微細加工の半導体プロセスにおいては、上記のような材料をレチクルやマスクケース等には使用できない。

【0005】

そこで、アウトガスの殆ど発生しない炭素または金属微粒子入りのポリカーボネート等の高分子材料を用いる場合があるが、超微細化プロセスに採用するために、ケース材料の導電率を低下させる必要がある。そのためには、10重量%(以下wt%と記す)以上の添加物を含有させる必要がある。しかし、このような材料は、強度が小さくなり、容器としては使用できなくなるという問題がある。

【0006】

以上の問題を解決するために、近年開発中のカーボンナノチューブを添加して高分子材料の抵抗を小さくする試みが行われている。カーボンナノチューブを添加したウエハケース等に関する特許も存在する。しかし、この特許はカーボンナノチューブを添加した高分子材料と記載しているのみで、詳細な条件等については何も提示されていない。

【0007】

また、最近の発表によれば、4wt%以上のカーボンナノチューブを含むポリカーボネートは103Ωcm以下の体積抵抗率を有するという報告がある。しかし、これは実験室レベルのデータであり、カーボンナノチューブの濃度依存性以外に関して、ポリカーボネートの抵抗率に影響する要因は明確にされていない。しかも、データのばらつきもあり、最適な条件が提示されていない。

【0008】

従って、これまでの特許や論文等の開示された情報をもとにして、工業的にカーボンナノチューブを含有する高分子材料を安定的に製造することは困難である。現実にも工業的にはこのような低い抵抗率を有するポリカーボネート等の高分子複合体は実現が困難である。その理由として、カーボンナノチューブが、十分に分散化されず、かえって凝集化してしまうことなども挙げられる。また、カーボンナノチューブの配向がランダムで規則性がない状態で母材中に存在するために、カーボンナノチューブの特徴を充分に活かされていないことも考えられる。

【0009】

さらに、カーボンナノチューブは、CVD(Chemical Vapor Deposition:化学気相成長)法や、アーク放電法等により製造できるが、大量生産方法が確立していないこともあり、極めて高価な材料である。一方、高分子材料の導電率向上に対して、カーボンナノチューブ添加剤はカーボン添加剤と比較して4倍以上の効果があると言われている。さらに、カーボンナノチューブ添加により高分子材料の強度が飛躍的に増大することも報告されている。従って、カーボンナノチューブ含有高分子材料にとっては、可能な限り少ない使用量で所望の特性を得る方法を確立することが必要である。

【0010】

【特許文献1】特開2006-100712

【非特許文献1】P.Poetschke,T.D.Fornes, and D.R.Paul: Polymer, 43(2002)3247

【発明の開示】

【発明が解決しようとする課題】

【0011】

背景技術において説明したように、従来は以下の問題点があった。

(1)半導体プロセスにおいて使用される容器、部品や付属品にとって、帯電防止や塵埃付着防止を効果的に達成できる高分子材料が必要である。そのために、導電性の良い(抵抗率の低い)高分子材料を発明する必要がある。

(2)高分子材料にカーボンナノチューブ等の導電性ナノチューブを添加することにより、その抵抗率を減少できるが、添加量以外の条件は明確でないため、工業的に安定して量産できない。

(3)カーボンナノチューブ等の導電性ナノチューブは高価な材料であるため、カーボンナノチューブ等の導電性ナノチューブ含有高分子材料の価格は、カーボン含有の従来品よりかなり高価である。従って、同等の特性を実現できれば、カーボンナノチューブ等の導電性ナノチューブの含有量は極力少なくすることが望ましい。

【課題を解決するための手段】

【0012】

本発明は、上記の点に鑑みてなされたものである。上述した問題点を解決するために以下のような手段を講じている。

(1)高分子材料中に導電性ナノチューブを含有していることを特徴としている。

(2)導電性ナノチューブが、高分子材料マトリックス中において、導電性ナノチューブの長手方向に配向した配向層を有していて、この配向層は成形品の表面または表面層に対してほぼ平行になっている。

(3)高分子形成物が射出成形機で成形された容器である場合において、射出成形機で成形する際の金型に材料を入れるゲートから容器の端までの長さLと容器の代表厚みtとの比(L/t)が50以上であることを特徴としている。

(4)高分子形成物がシート状であり、そのシート状製品を圧延し延伸する場合において、延伸する前のシート状製品の厚みをt0、延伸した後のシート状製品の厚みをt1としたとき、それらの比t1/t0が0.7以下であることを特徴とする。

(5)高分子材料中に含有する導電性ナノチューブは、カーボンナノチューブ、シリコンナノチューブまたはゲルマニウムナノチューブであるか、これらのうちの少なくとも2種類のナノチューブからなる。

(6)高分子材料が、ポリカーボネート(PC: Polycarbonate)等からなる高分子材料であることを特徴とする。

【発明の効果】

【0013】

上記の手段により、以下のような効果がある。

(1)導電性ナノチューブを添加した高分子材料を効果的に導電率を増加(抵抗を減少)させるには、導電性ナノチューブの配向を導電性ナノチューブの長手方向にそろえることが有効である。

(2)従って、(1)の状態を実現する条件を確立する必要があることが分った。

(3)L/t比およびt1/t0比を最適化することにより(1)の状態を実現できる。

(4)導電性ナノチューブの添加量以外に容器やシートの抵抗を低減する条件を明確にできたので、導電率の高い(抵抗率の低い)導電性ナノチューブ含有高分子材料からなる製品を安定して量産できる。

(5)同一の導電性ナノチューブの添加量でも、従来よりもさらに導電性の良い高分子材料からなる成形製品を得ることができる。

(6)逆の言い方をすれば、従来と同等の導電性を有する高分子材料からなる成形製品においては、従来品と比較して、高価な材料である導電性ナノチューブの添加量を減らすことができるので、導電性ナノチューブ含有高分子材料からなる安価な成形製品を得ることができる。

(7)半導体ウエハ、マスク、レチクルまたはガラスなどを収納する容器にも、効率的に導電性の良い導電性ナノチューブ含有高分子材料を用いることができるようになる。

(8)導電性シート、導電性包装材等のシート状高分子形成物にも本発明による導電性ナノチューブ含有高分子材料を適用できる。

(9)1wt%以下のナノチューブを含有する、ある程度低抵抗の高分子材料を形成できるので、透明性を有する製品を提供可能である。

(10)導電性ナノチューブ含有の高分子材料は、同程度の導電性を有する他の材料を含有する高分子材料よりはるかに強度の大きいものを提供できる。

【0014】

以上から、本発明を用いることにより、半導体プロセスにおける製品の品質向上に大きな寄与をすることが可能となった。

【発明を実施するための最良の形態】

【0015】

本発明の目的は、導電性の良い(抵抗率の低い)高分子材料を用いた容器を提供することであり、すなわち、非帯電性および塵埃付着のない容器やシートを作製し、もって半導体ウエハ等の容器等に適用することである。すなわち、導電性ナノチューブを含有する高分子材料の導電性について、量産可能な安定した条件を提供することである。そのために、本発明においては、種々の箱型の容器を射出成形機により作製し、箱型容器の導電性を調査した。また、シート状製品を押出し成形機を用いて作製し、そのシート状製品の導電性を調査した。その実験結果から最適条件を見出した。

【0016】

図1は、本発明において射出成形により作製した箱型の容器を示す。実験を単純化して、実験結果を良く理解できるようにするために、単純な形状である箱型容器を用いた。箱型容器は、大きさが横xmm、縦ymmおよび高さzmmである直方体である。また、容器の厚さtmmは各面において一定とした。図1では示されていないが、(図3において示されている)箱の底面の中央に高分子流体を流し込むゲート部が存在する。

【0017】

図2は、本発明で用いたスクリュー式射出成形機を示す。本発明においては、主に成形材料である高分子材料としてポリカーボネート(PC: Polycarbonate)を用いた。この高分子材料に導電性ナノチューブを含有させる。導電性ナノチューブとして、主にカーボンナノチューブ(CNT:Carbon Nanotube)を用いた。本発明において用いたカーボンナノチューブはベンゼンを用い熱CVD法により生成した。カーボンナノチューブは多層構造であり、典型的な直径は10〜40nm、長さは5μm以下、密度は約1.7g/cm3である。またポリカーボネートの密度は1.2g/cm3である。ポリカーボネートにカーボンナノチューブを適量混ぜて、除湿し混和し予備加熱した準備工程を行う。この準備工程において、固体樹脂である高分子材料(ポリカーボネート)とカーボンナノチューブは充分に混合され、水分も除去される。ポリカーボネートは吸湿しやすいが、この準備工程において水分は十分に除去される。その後、この混合材料12をホッパー11に入れここでも混合する。混合材料12はシリンダー14に入りスクリュー13で押出されていく。シリンダー14内はヒーター15で加熱され、混合材料はシリンダー13中で加熱可塑化される。カーボンナノチューブは融点が高いので融解しないが、高分子材料(ポリカーボネート)は溶融し、溶融樹脂部16に押出されていく。カーボンナノチューブは溶融した樹脂中に細かく分散化して均一に混合した状態になっている。この溶融流動物16がノズル17を通して、スクリュー13による加圧力で、金型キャビティ18内にゲート22から所定の射出速度で射出(圧入)注入される。この時の射出速度は、適正な時間で製造が可能な充分な速さを持っており、通常150mm/秒以上、典型的には200〜400mm/秒である。金型も一定温度に保持されている。金型内に圧入された溶融流動物16は金型18の中で冷却され、固化され成形製品19が作られる。金型18は自動的に分離し、金型のノックアウトピンなどで成形製品19を突き出して金型18から取り出す。取り出した成形製品から不用のゲートなどを取り除き、仕上がり成形製品を得る。仕上がり成形製品は、本発明においては主に図1に示す箱型容器である。

【0018】

尚、本発明に用いたポリカーボネートの予備加熱は110〜120℃で行った。シリンダーは、290〜300℃の温度に保持された。射出圧力は、800〜1500kg/cm2である。完成した成形製品には、充填不良やひびクラックなど、不良は存在しなかった。

【0019】

図3は、このようにして製造された箱型製品を示す。ゲートの位置が分るように裏返して示しているが、実際には図1に示すように、底面を下にして容器として用いることを前提としている。図3において、容器の内部については点線で示している。容器の底面の中央にゲート部31を有している。このゲートから容器の中(実際には、図2における金型18に囲まれた空間)に、カーボンナノチューブを含有したポリカーボネートの溶融流動物16が圧入(射出)されて、図3に示す容器ができる。図3に示すようにゲートから容器の端までの距離をLとする。Lは次式により求められる。

【0020】

【数1】

【0021】

図3に示す箱型容器の各面各部所における容器材料の抵抗率を測定した。抵抗率は、高抵抗体の場合には二端子法により、また低抵抗体の場合には四端子法を用いて、測定した。また、測定方法による違いを把握するために、二端子法または四端子法にて測定した部所から試験片を切り出し、I-V法によっても抵抗率を測定した。試験片の大きさは、約5〜10mmの幅(W)と約1〜5mmの厚さ(D)(製品の厚み方向と一致する)で、長さ(LT)が約20mmである。正確には、マイクロメーターまたはノギスを用いて個々の試験片を測定した。

【0022】

試験品の両端に電圧(V:単位V)を印加し、電流(I:単位A)を測定することにより抵抗率(ρ:単位Ωcm)を求めた。ρは次式で求められる。

【0023】

ρ=WDV/ILT(Ωcm)

容器の各部所における抵抗率のばらつきは小さく、容器が均一に作製されていることを確認した。また、測定方法による違いは殆どなかった。容器については、x、y、zおよびtの値を種々変えて(x、y、z=50〜400mm:t=0.5〜20mm)、作製した。実験結果においては、L/tで評価した。カーボンナノチューブの添加量は、カーボンナノチューブ量を含めた高分子材料の全重量を基準として、重量(wt)%で示している。

【0024】

図4は、カーボンナノチューブ添加量とカーボンナノチューブ含有高分子材料(ポリカーボネート)である容器の抵抗率との関係を示す図(L/t=40)である。カーボンナノチューブの添加量は、カーボンナノチューブ量を含めた高分子材料の全重量を基準として、重量(wt)%で示している。カーボンナノチューブの添加量を増加させるに従い、体積抵抗率が減少する。すなわち、わずかのカーボンナノチューブを混合すると抵抗が下がる。0.6wt%までは低下がゆるやかであるが、0.8wt%以上は低下が急になる。特に2wt%以上になると抵抗が大幅に下がり、2wt%では1x105Ωcm、5wt%では1x102Ωcmとなり、それ以上のカーボンナノチューブの添加量に対して徐々に低下し、19wt%では5Ωcmとなった。しかし、10wt%以上の添加量では飽和してしまう傾向にある。この結果は、文献の報告(既出)とも傾向が一致している。

【0025】

さらに、上の実験結果において、L/tが40以下(L/t≦40)の容器においては、抵抗率の変化が少ないが、L/tが50以上(L/t≧50)になると、L/tが40以下の場合に比較して、顕著に抵抗率が減少することが分った。

【0026】

これらについて、内部組織を電子顕微鏡観察すると、L/tが50以上の場合においては、特に容器の端を除いた部分でカーボンナノチューブの長手方向が溶融流動体16の流れ方向、すなわち容器におけるL方向にそろっていることが分った。L/tが40以下では、カーボンナノチューブの向きは余りそろっていないようであった。

【0027】

尚、本明細書においてカーボンナノチューブの長手方向とは、カーボンナノチューブが内接する体積最小の(仮想)回転楕円体における長軸の方向のことを言う。これを図8に基づいて説明する。カーボンナノチューブ本体を太線で示す。(1)においては、カーボンナノチューブが直線体形状であり、この直線体形状のカーボンナノチューブが内接する楕円体を考える。(図8においては、楕円形で示されている)点線で示されている楕円体の長軸の方向(図8においては、矢印方向)がカーボンナノチューブの長手方向である。(1)におけるカーボンナノチューブの長手方向は、当然にカーボンナノチューブの直線体形状における直線体方向に一致する。(2)におけるカーボンナノチューブは曲線形状であるが、やはりカーボンナノチューブが内接する楕円体を考えることができるので、カーボンナノチューブの長手方向が定まる。(3)および(4)におけるカーボンナノチューブは曲線形状ではあるが、折り返された形状になっている。このような場合にも、カーボンナノチューブが内接する楕円体を考えることができるので、カーボンナノチューブの長手方向が定まる。(5)のようなカーボンナノチューブ形状になると、内接する楕円体は球体に近くなるので、カーボンナノチューブも長手方向は存在しない。以上のように、カーボンナノチューブの長手方向を「カーボンナノチューブが内接する体積最小の楕円体における長軸の方向」と定義することにより、カーボンナノチューブの長手方向が定まる。尚、本発明においては、上記仮想回転楕円体の短軸と長軸との比を楕円率と言うならば、当該楕円率は2以上となっていることが望ましい。

【0028】

容器断面について、このことを模式的に示したものが図5である。容器の表面部分の領域においては、カーボンナノチューブについてみると、容器のL方向に対して配向が余りそろっていない。すなわち、容器表面に対してある角度をもって配向している。(本明細書においてカーボンナノチューブの配向がそろうとは、多数のカーボンナノチューブがその中心軸(前述)方向に対してそろうということを意味する)これは、表面の金型の影響を受けていると考えられる。これに対して、容器の中心付近は金型の表面の影響を受けずに、カーボンナノチューブが容器表面に対して(しかもL方向に対して)ほぼ平行に配向している。特にL/tが50以上になると金型表面部分の影響を比較的受けずに、金型の表面部分のカーボンナノチューブ配向も、カーボンナノチューブがランダムな方向から、配向方向がそろってくる。ゲート近傍に始点を持ち滑らかに連続した無数の流線でこれらが交差しないように容器内部を覆ったとき、カーボンナノチューブの長手方向とその近傍にある流線とがなす角度が所定の範囲(45度以内)であれば、抵抗率は著しく減少することが分かった。このことは、ゲートが複数の場合にも同様のことが言える。さらに定量的に言えば、カーボンナノチューブの長手方向が前記流線に対して、45度以内の角度を持つカーボンナノチューブが全体の50%以上存在すれば、抵抗率が顕著に低下してくるということも分かった。

【0029】

この表面部分におけるカーボンナノチューブの配向がカーボンナノチューブの長手方向に対してそろっていない部分の領域(容器断面の外側(金型側)領域)をAとし、容器の中心部分におけるカーボンナノチューブ部分の配向がカーボンナノチューブの長手方向に対してそろっている部分の領域(容器断面の内部領域)をBとしたとき、L/tが40〜50の値を境にして変化する。すなわち、L/tが40〜50より大きい時には、Aの領域が小さくなり、Bの領域が大きくなる。この結果、抵抗率の減少を生じる。一方、L/tが40〜50より小さい時には、Aの領域が大きくなり、Bの領域が小さい。

【0030】

以上のことを流動体の動作から概念的に考える。L/tが大きいということは、溶融流体の流速が非常に速くなるので、カーボンナノチューブは流れに沿って進んでいき、容器の表面に対してほぼ平行にカーボンナノチューブが配向する。容器の表面近傍は、表面エネルギーの影響で(たとえば、表面エネルギーが高く)カーボンナノチューブがトラップされ、カーボンナノチューブが表面に対して傾いて配向していると考えられる。

【0031】

さらに、以上のことを流体力学的に説明することもできる。流れの性質を示すレイノルズ数(Re)は、Re=UD/νで与えられる。(ν[m2/sec]は動粘性係数)ここで、U[m/sec]は代表速度であるが、本実験においては容器のL方向におけるカーボンナノチューブ含有高分子材料の流速(たとえば、前述の射出速度)と考えることができる。D[m]は代表長さであるが、本実験においては容器の厚み(代表厚み)と考えることができる。レイノルズ数が大きい場合には慣性力が大きくなり、レイノルズ数が小さい場合には粘性力が大きくなる。すなわち、L/tが大きくなると、レイノルズ数が小さくなり、粘性力が大きくなる。この結果、流れが層流的になりカーボンナノチューブの配向が高分子材料の流れ方向(L方向)にそろうようになる。逆にL/tが小さくなると、レイノルズ数が大きくなり、慣性力が大きくなる。この結果、流れが乱流的になりカーボンナノチューブの配向がランダムになる。L/t=50を境にしてこのような流体力学的効果が生じると考えられる。尚、代表厚みとは、容器の厚みがほぼ一定であるときはその厚みと考えて良い。また、容器の厚みは大部分一定であるが、一部において異なる厚みも存在する場合においても、容器の大部分を占める一定の厚みを代表厚みと考えることができる。

【0032】

次にカーボンナノチューブを含有する導電シート(フィルム)材について説明する。カーボンナノチューブを含有するシート材は、主として押出し機を用いて製造する。本発明においても、単軸スクリュー押出し機を用いてカーボンナノチューブを含有する導電シート材を作製した。本発明においては、主に高分子材料としてポリカーボネートを用いた。上述の射出成形機の場合と同様に、この高分子材料にカーボンナノチューブを適量混ぜて、除湿し混和し予備加熱した準備工程を行う。この準備工程において、高分子材料とカーボンナノチューブとは充分に混合され、水分も除去される。この混合材料がホッパーに入れられ、シリンダー内で混錬可塑化しながら、スクリューにてダイ(横長の)から混合可塑材が押出され、シートが作製された。

【0033】

図6は、上述した方法にて作製したカーボンナノチューブを含有する導電シート71を、回転(圧延)ロール72を用いて圧延してシートを延伸する様子を示す模式図である。ロール72で圧延する前に、シート71を加熱する。次に、図に示すようにシートに張力をかけながらロール72で圧延させる。ロール72によって圧延され延伸すると、シート71の最初の厚さt0から、圧延・延伸後にはシートの厚さはt1へ減少する。一般に{(t0−t1)/t0}*100の値を圧延率という。圧延率は、シートの延伸率(シートの延伸する度合い)に関係する。すなわち、圧延率が増加すると、延伸率は増加する。一方、t1/t0はシートの延伸率が増加するにつれて減少する。

【0034】

延伸前および延伸後のシート厚さを種々変化させ(t0=0.5〜20mm、t1=0.2〜10mm、W=10〜500mm)、その抵抗率を測定した。抵抗率の測定は上述した方法と同じである。その結果、t1/t0比が0.7までは余り抵抗率が変化しないが、t1/t0比が0.7以下になると顕著に、抵抗率が低下する。つまり導電性が良くなるということが分かった。シートの最初の厚みt0の違いによる抵抗率変化は余り見られなかった。

【0035】

図7は、シートの電子顕微鏡観察から得られたデータをもとにして作成した、シートの延伸前後における断面のカーボンナノチューブ配向を示す模式図である。図7(a)は、本発明に用いられたシート状成形物を示す。延伸する前は、厚さt0である。押出し成形機を用いて作製したシートの内部断面組織は、図7(b)の模式図に示すように、カーボンナノチューブの配向があまりそろっておらずランダムに近くになっている。これを延伸すると、t1/t0比が0.7以下の場合においては、図7(c)の模式図に示すように、カーボンナノチューブの配向がカーボンナノチューブの長手方向およびシート延伸方向(シート表面に平行な方向)にそろう。この結果、シートの抵抗が減少する。このことをさらに定量的に説明すると、シートを延伸する際にシートに張力をかける支点からシートが延伸される力点まで連続した無数の流線が交差しないように、流線によりシートを覆った場合を考えると、導電性ナノチューブ(カーボンナノチューブ)の長手方向とその導電性ナノチューブの近傍にある流線とのなす角が所定の範囲内(45度以内)であれば、シート抵抗が減少する。(シート状製品において、「シートに張力をかける支点」とは、たとえば、シートを幅方向に挟んで引く場合における挟持した部分となる。また、「シートが延伸される力点」とは、たとえば図6においては、圧延ロールとシートとの接触部分となる。従って、流線の方向とは、シートの延伸方向、すなわち、シート表面に平行で、シートの長さ方向となる。)また、容器における場合と同様に、カーボンナノチューブの長手方向が前記流線に対して、45度以内の角度を持つカーボンナノチューブが全体の50%以上存在すれば、抵抗率が顕著に低下してくるということも分かった。t1/t0比が大きい時には、カーボンナノチューブの配向程度が低く余り抵抗変化がないが、t1/t0比がある程度(0.7)以下になるとカーボンナノチューブ配向程度が増加し抵抗が減少する。すなわち、シート延伸により延伸方向にカーボンナノチューブが配向する。シート延伸率が高く(t1/t0比が小さく)なれば、配向状態もよりシート表面に対して平行になり、導電率が良くなる、と考えられる。尚、圧延前のシートの予備加熱温度は、60℃以上であれば、上記の結果が得られる。(ロールによる)圧延だけでは延伸効果が小さいが、シートそのものを加熱延伸させることにより、分子レベルの方向性を持たせることができるので、上記の効果をさらに高めることができる。

【0036】

以上の結果をさらに定性的に検討すると、予備加熱によりシートの温度が上がり、最初ランダムであったカーボンナノチューブが加熱によりマトリックス内をある程度動きやすくなり、延伸によりカーボンナノチューブの配向が、カーボンナノチューブの長手方向およびシートの延伸(シート表面に対して平行な)方向にそろうと考えられる。

【0037】

上述の記載においては、容器内の厚みが一定の場合、あるいはシートの厚みが一定の場合について示したが、実際の容器やシートにおいては、厚みが各場所で異なるが、本発明においては代表厚みと考えて良い。本発明を用いて各場所で厚みの異なる半導体プロセスにおいて用いられる実際の容器やシートを作製したが、厚みを代表厚みとした場合に、本発明と同様の結果が得られた。

【0038】

本発明に用いたカーボンナノチューブは、CVD法により生成した多層カーボンナノチューブであるが、単層カーボンナノチューブでも同様の特性を得ることができる。さらに、他の生成方法で得られるカーボンナノチューブでも同様の効果がある。たとえば、アーク放電法による方法などが挙げられる。

【0039】

さらにカーボンナノチューブを長手方向に配向しやすくする方法として、カーボンナノチューブの長さをある程度そろえることも重要である。本発明に用いたカーボンナノチューブの長さは1〜5μmとばらついているが、超音波法や酸処理や機械的切断を用いたりして長さをそろえることにより、さらに効率や効果を向上させることができる。ただし、カーボンナノチューブの長さは、もっと長くても、あるいは短い場合でも、本発明を適用できる。また、本発明に用いたカーボンナノチューブの直径は、10〜40nmのものを用いたが、もっと直径の大きいものでも、あるいは直径の小さなものでも本発明を適用できる。

【0040】

本発明を用いることにより、導電率を向上させることができるが、逆の見方をすれば、従来品のカーボンナノチューブ含有高分子品と同程度の導電性を得るためのカーボンナノチューブ含有量は少なくて済むので、高価なカーボンナノチューブの使用量を減らすことができ、材料の大幅コストダウンが可能となる。尚、カーボンナノチューブを細かく分散化して、長手方向にカーボンナノチューブを配向しそろえることは、導電性を高めるだけでなく、機械的強度も向上させる。

【0041】

上述した本発明においては、マトリックス材料である高分子材料がポリカーボネートの場合において説明したが、他の高分子材料でも同様の傾向があることを実験により確認した。すなわち、高分子材料は、ポリスチレン(PS)、ポリプロピレン(PP)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリブチレンナフタレート(PBN)、ポリフェニレンエーテル(PPE)、ポリウレタン(PU)、ポリエーテルエーテルケトン(PEEK)等であっても良い。また、ポリテトラフルオロエチレン(PTFE)やパーフルオロアルコキシアルカン(PFA)等のフッ素樹脂であっても良い。尚、上記の高分子材料の混合物でも、上述の特性を有する。さらに、他の高分子においても、たとえば熱可塑性高分子材料のような射出成形可能な、あるいは圧延・延伸可能な高分子材料であれば、本発明を適用できる。

【0042】

また、上述した本発明においては、導電性ナノチューブとして主にカーボンナノチューブについて説明したが、他の導電性ナノチューブでも同様の特性が得られる。すなわち、半導体ナノチューブも導電性を示す。たとえば、シリコンナノチューブやゲルマニウムナノチューブ、GaAs(ガリウムヒソ)などのIII−V族化合物やCdTe(カドミウムテルル)などのII−VI族化合物からなる導電性ナノチューブが挙げられる。

【0043】

さらに、カーボンナノチューブの先端が開いているナノチューブもあり、先端が開いているものは導電率が高いと言われている。本実験においても、カーボンナノチューブの先端が開いたものについて上述の実験を行った所、圧延においても、射出成形においても、同様の傾向を得ることを確認した。しかも、先端が開いているものの方が抵抗率を下げることが可能であった。

【0044】

本発明を用いると、導電性ナノチューブ含有高分子材料を効率的・効果的に導電性向上に寄与できる。すなわち、従来は導電性ナノチューブの含有量による導電率のばらつきが大きく、所望の導電率を持った高分子材料を使った成形製品を得るには、かなりの量の導電性ナノチューブを高分子材料中に添加する必要があった。しかし、本発明を用いると従来の導電性ナノチューブを用いる方法より、ばらつきが小さくしかも1〜2桁も導電率を向上できることが明らかになった。

【0045】

導電性ナノチューブそのものは、熱的に非常に安定していて、しかも薬品等に対しても高い安定性を有しているので、導電性ナノチューブを含有する高分子材料は、100nm以下の超微細な半導体プロセスにおいても使用できる。たとえば、本発明を用いて作製した半導体ウエハケースは、所望の導電性を有することにより、非帯電性を向上することができる。これにより、半導体ウエハに形成された超微細素子や配線の破壊を防止できるとともに、非常に微小な塵埃の付着をも防止できる。また、同様に、半導体マスクやレチクルやガラスの保管ケース、その他の半導体関連製品にも適用できる。

【0046】

さらに、本発明を用いて作製したシートやフィルムも、上記と同様に良好な導電性や非帯電性を有しているので、半導体分野における上述の容器の包装、半導体プロセスに用いる部品の包装、導電シート、半導体プロセスに用いる各種の材料に用いることができる。

【0047】

以上、本発明を用いることにより特に半導体製品の歩留まり向上に多大に寄与できる。

【0048】

尚、本発明の付随効果として、次の用途にも適用可能である。帯電性防止には1012〜1010Ωcm程度の抵抗率で良いと言われているが、このような抵抗率の高分子材料を得るには、本発明を用いると、0.6wt%〜0.8wt%程度のカーボンナノチューブを含有させるだけで良い。この程度の含有率のカーボンナノチューブ含有ポリカーボネートはある程度透明性を有するので、さらに包装用フィルムとしての用途が広がることが期待できる。

【0049】

以上、本発明の要点を整理すると以下のようになる。

(1)カーボンナノチューブを含有する高分子材料の導電性を増大させる(抵抗率を減少させる)には高分子材料のマトリックス中において、カーボンナノチューブの配向をその長手方向にそろえることが重要であることが分った。導電性ナノチューブの長手方向における、導電性に寄与する導電性ナノチューブ内の電子等の易動度が、導電性ナノチューブの長手方向において大きいためと考えられる。従って、そのための条件を見出すことが必要となる。

(2)製品のゲートから製品の端までの距離Lと製品の代表厚みtとの比(L/t)によって、カーボンナノチューブの配向が変化し、この比がある程度以上に大きくなると、カーボンナノチューブの配向度が大きくなる傾向がある。抵抗率を顕著に下げるには、この比が50以上であることが望ましい。

(3)カーボンナノチューブを含有するシートを延伸することによっても、カーボンナノチューブの配向度を高めることができる。延伸前および延伸後のシート厚さの比t1/t0によって、カーボンナノチューブの配向が変化し、この比がある程度以下に小さくなる(0.7以下)とカーボンナノチューブの配向度が大きくなる傾向がある。

(4)カーボンナノチューブは、少なくとも1つの先端が開いた構造であると、さらに抵抗を下げることができる。

(5)カーボンナノチューブだけでなく、シリコンナノチューブやゲルマニウムナノチューブなどの半導体ナノチューブでも、カーボンナノチューブと同様の効果を得ることができる。また、これらの混合物でも同様である。

(6)本発明は、特に半導体ウエハ、レチクル、マスク等を収納する容器に適用すると効果的である。導電性が良く、従って帯電しないため塵埃等の容器への付着を防止できるため、半導体製品の品質を飛躍的に向上させることができる。

(7)また、本発明は、特に半導体製品を置いたり、保管したり、梱包したり、包装するシートやフィルムに適用すると有効である。導電性が良く、従って帯電しないため塵埃等の容器への付着を防止できるため、半導体製品の品質を飛躍的に向上させることができる。

【産業上の利用可能性】

【0050】

本発明は、半導体プロセス等におけるパーティクルフリーを要求される工程において、利用することができる。特に、ウエハ、レチクルまたはフォトマスクを用いる半導体産業において、利用することができる。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明において作製した箱形容器を示す図である。

【図2】図2は、本発明において用いたスクリュー射出成形機示す図である。

【図3】図3は、本発明において作製した箱形容器を示す図である。

【図4】図4は、本発明にて得られたカーボンナノチューブ添加量と抵抗率との関係を示す図である。

【図5】図5は、容器断面におけるカーボンナノチューブの配向を示す模式図である。

【図6】図6は、カーボンナノチューブ含有導電シートを圧延し延伸する様子を示す図である。

【図7】図7は、カーボンナノチューブ含有導電シートの圧延・延伸の前後におけるシート延伸方向におけるシート断面のカーボンナノチューブ配向を示す模式図である。

【図8】図8は、カーボンナノチューブの長手方向を説明する図である。

【符号の説明】

【0052】

1・・・箱形容器、11・・・ホッパー、12・・・混合材料、13・・・スクリュー、

14・・・シリンダー、15・・・ヒーター、

16・・・溶融材料(溶融樹脂部、溶融流動物)、17・・・ノズル、

18・・・金型、19・・・成形製品、20・・・油圧モーター、

21・・・射出シリンダー、22・・ゲート、30・・・箱形容器、

31・・・ゲート部分、61・・・カーボンナノチューブ(CNT)

71・・・カーボンナノチューブ含有導電シート、72・・・回転(圧延)ロール

81・・・シート状形成物(導電性シート)、82・・・シート断面(延伸前)

83・・・カーボンナノチューブ、84・・・シート断面(延伸後)、

85・・・カーボンナノチューブ

x・・・箱形容器底面の1辺の長さ、y・・・箱形容器底面の1辺の長さ、

z・・・箱形容器底面の高さ(深さ)、L・・・ゲートから容器の端までの距離

t・・・箱形容器の壁の厚さ、

W・・・導電性シートの幅、t0・・・シートの厚さ(延伸前)

t1・・・シートの厚さ(延伸後)

A・・・容器断面の外側(金型側)領域、B・・・容器断面の内部領域

【特許請求の範囲】

【請求項1】

長手方向を有する導電性ナノチューブを含む高分子材料を用いた成形製品であって、高分子材料のマトリックス中において、前記導電性ナノチューブは、ゲート近傍を始点としてなめらかに連続した無数の流線が交差しないように前記流線により前記成形製品を覆ったときに、前記導電性ナノチューブの長手方向と前記導電性ナノチューブ近傍の流線とのなす角が45度以内で配向した配向層を有していることを特徴とする成形製品。

【請求項2】

上記高分子材料を用いた成形製品が射出成形機により作製される容器である場合において、ゲート部分から容器の端までの長さLと容器の代表厚みtとの比L/tが50以上であることを特徴とする、請求項1記載の成形製品。

【請求項3】

長手方向を有する導電性ナノチューブを含む高分子材料を延伸・圧延により作製したシート状製品であって、高分子材料のマトリックス中において、前記導電性ナノチューブは、延伸する際の張力をかける支点から延伸される力点まで連続した無数の流線が交差しないように前記流線により前記シート状製品を覆ったときに、前記導電性ナノチューブの長手方向と前記導電性ナノチューブ近傍の流線とのなす角が45度以内で配向した配向層を有していることを特徴とする成形製品。

【請求項4】

上記高分子材料を用いた成形製品が延伸したシート状製品であって、延伸前のシート状製品の厚みt0と延伸後のシート状製品の厚みt1との比t1/t0が0.7以下であることを特徴とする、請求項3記載の成形製品。

【請求項5】

上記導電性ナノチューブは、カーボンナノチューブであることを特徴とする、請求項1〜4記載の成形製品。

【請求項6】

上記導電性ナノチューブは、半導体ナノチューブであることを特徴とする、請求項1〜4記載の成形製品。

【請求項7】

上記半導体ナノチューブは、シリコンナノチューブまたはゲルマニウムナノチューブのうちの少なくとも一つであることを特徴とする、請求項6記載の成形製品。

【請求項8】

上記成形製品は、半導体ウエハ、フォトマスクまたはガラスを収納する容器であることを特徴とする、請求項1〜7記載の成形製品。

【請求項1】

長手方向を有する導電性ナノチューブを含む高分子材料を用いた成形製品であって、高分子材料のマトリックス中において、前記導電性ナノチューブは、ゲート近傍を始点としてなめらかに連続した無数の流線が交差しないように前記流線により前記成形製品を覆ったときに、前記導電性ナノチューブの長手方向と前記導電性ナノチューブ近傍の流線とのなす角が45度以内で配向した配向層を有していることを特徴とする成形製品。

【請求項2】

上記高分子材料を用いた成形製品が射出成形機により作製される容器である場合において、ゲート部分から容器の端までの長さLと容器の代表厚みtとの比L/tが50以上であることを特徴とする、請求項1記載の成形製品。

【請求項3】

長手方向を有する導電性ナノチューブを含む高分子材料を延伸・圧延により作製したシート状製品であって、高分子材料のマトリックス中において、前記導電性ナノチューブは、延伸する際の張力をかける支点から延伸される力点まで連続した無数の流線が交差しないように前記流線により前記シート状製品を覆ったときに、前記導電性ナノチューブの長手方向と前記導電性ナノチューブ近傍の流線とのなす角が45度以内で配向した配向層を有していることを特徴とする成形製品。

【請求項4】

上記高分子材料を用いた成形製品が延伸したシート状製品であって、延伸前のシート状製品の厚みt0と延伸後のシート状製品の厚みt1との比t1/t0が0.7以下であることを特徴とする、請求項3記載の成形製品。

【請求項5】

上記導電性ナノチューブは、カーボンナノチューブであることを特徴とする、請求項1〜4記載の成形製品。

【請求項6】

上記導電性ナノチューブは、半導体ナノチューブであることを特徴とする、請求項1〜4記載の成形製品。

【請求項7】

上記半導体ナノチューブは、シリコンナノチューブまたはゲルマニウムナノチューブのうちの少なくとも一つであることを特徴とする、請求項6記載の成形製品。

【請求項8】

上記成形製品は、半導体ウエハ、フォトマスクまたはガラスを収納する容器であることを特徴とする、請求項1〜7記載の成形製品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−332271(P2007−332271A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−165656(P2006−165656)

【出願日】平成18年6月15日(2006.6.15)

【出願人】(000140890)ミライアル株式会社 (74)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月15日(2006.6.15)

【出願人】(000140890)ミライアル株式会社 (74)

【Fターム(参考)】

[ Back to top ]