高強度ダイヤモンド膜工具

【課題】耐欠損性を向上させることで破壊強度と耐摩耗性に優れ、かつ放電加工等の電気加工を主体とした研磨加工が可能な多結晶・単結晶の高強度ダイヤモンド膜工具やコーティング工具を提供する。

【解決手段】多結晶ダイヤモンド膜をコーティングした工具、もしくは/および単結晶ダイヤモンド工具において、気相法による膜状ダイヤモンドにボロンをドーピングすることで破壊強度を向上させる。また、ボロン添加による導電性付与により電気加工を可能にする。

【解決手段】多結晶ダイヤモンド膜をコーティングした工具、もしくは/および単結晶ダイヤモンド工具において、気相法による膜状ダイヤモンドにボロンをドーピングすることで破壊強度を向上させる。また、ボロン添加による導電性付与により電気加工を可能にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は高強度ダイヤモンド膜工具に関するものである。

【背景技術】

【0002】

ダイヤモンドは全物質中で最高の硬度を有しており、古くから工具として利用されてきた。特に精密加工用の単結晶ダイヤモンドバイトは、最も鋭利な切れ刃が要求され、ダイヤモンド以外の素材で代替えすることが不可能である。このため、天然や高温高圧合成による単結晶ダイヤモンドをシャンクにろう付けした切削バイトが用いられている。しかし、天然品は耐欠損性にばらつきがあり、高濃度の窒素を含む高温高圧合成製品は耐磨耗性が劣るという問題がある。

【0003】

また、気相法による多結晶ダイヤモンド膜をコーティングしたドリル、エンドミル、切削インサートが市販されている。特に最近になり、カーボンファイバーの加工用途が急増し加工コスト低減のためにダイヤモンド膜の寿命向上が切望されている。ダイヤモンド膜をコーティングした工具の寿命はアブレッシブ摩耗により下地基板の露出に至る。ダイヤモンドのような硬脆材料の場合、アブレッシブ摩耗といえども、ミクロ的には微小チッピングが主体である。また被加工材に内在する介在物等に起因する偶発的な衝撃が原因で膜が破壊することも良く知られている。すなわちダイヤモンド膜を工具に応用する場合、膜自身の耐欠損性を向上させることで工具寿命は増大できると考えられる。

【0004】

しかしながら気相法によるダイヤモンドコーティング工具については、下地基板となる超硬合金の付着力を高めるという観点からの研究報告・特許は非常に多いものの、素材としてのダイヤモンド膜の強度向上という観点からの取り組みはほとんど成されていないのが現状である。

【0005】

また、たとえば、環境負荷低減に関する要求を満足するために、潤滑油を使用しないプレス加工、すなわちドライプレス加工に対するニーズが高まっている。ダイヤモンドの摩擦係数は0.05と極めて低くドライプレスの実現には、ダイヤモンドコーテッド金型の使用が不可欠であると考えられている。

【0006】

しかしながらプレス加工は、断続的な衝撃荷重を繰返し受けることが特徴であり、耐欠損性に優れるダイヤモンド膜が必要になる。さらに、プレス加工用金型は、鏡面に仕上げることが不可欠であるために、ダイヤモンド膜特有の凹凸面を研磨する技術も必要である。すなわち、ドライプレス加工を実現するためには、耐欠損性に優れるダイヤモンド膜の合成技術とダイヤモンド膜の研磨技術を確立する必要がある

このような現状において、出願人らは、単結晶ダイヤモンドにおいて高強度ダイヤモンド膜の合成技術(出願番号:2004−317959)やダイヤモンド膜の効率的な研磨技術(出願番号:2004−314637)提案している。しかしながら、上記ドライプレス加工に対する現場技術者のニーズを満たすまでに至っていないのが実情である。

【特許文献1】特開2006−123137号公報

【特許文献2】特開2005−231022号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的とするところは、耐欠損性を向上させることで破壊強度と耐摩耗性に優れ、かつ放電加工等の電気加工を主体とした研磨加工が可能な多結晶・単結晶の高強度ダイヤモンド膜工具やコーティング工具を提供することにある。

なお、本発明において、「工具」とは物体を切削除去する手段としての工具のほか、塑性加工用の各種ダイス、すなわち打ち抜きダイス・ポンチ、絞りダイス、引抜きダイスなどの優れた耐欠損性と耐摩耗性が要求される各種金型類、摺動部材や耐摩耗部材と称されるもの含む概念とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明は多結晶ダイヤモンド膜をコーティングした工具、または/および単結晶ダイヤモンド工具において、気相法による膜状ダイヤモンドにボロンをドーピングすることで破壊強度を向上させたことを基本的特徴としている。

また本発明の他の特徴は、さらにボロン添加による導電性付与により電気加工を可能にしたことにある。

また本発明の他の特徴は、 ボロンをドーピングし破壊強度を向上させた高強度ダイヤモンド工具をダイヤモンドの研磨に用いることにした。

【発明の効果】

【0009】

本発明では、気相法でダイヤモンド膜を合成する際に、合成雰囲気中にボロンを含むガスを積極的に導入することでボロンドープダイヤモンド膜を得るものである。適量のボロンが添加されたダイヤモンド膜の破壊強度は向上し、かつ電気伝導性も付与できることから、放電加工により膜表面の凹凸の研磨が可能な耐欠損性に優れるダイヤモンド膜を得ることができる。なお、このような高強度ダイヤモンドにより、通常の天然ダイヤモンドを研磨加工等効率よく行うことも可能となる。また、ボロンドーピングに付随するコストは数十円から数百円のオーダーとなり通常のコーティングコストに占める割合は数%程度と極めてリーズナブルにダイヤモンド膜の機能向上を図ることができる。

【発明を実施するための最良の形態】

【0010】

本発明は、気相法でダイヤモンド膜を合成する際に、合成雰囲気中にボロンを含むガスを積極的に導入することでボロンドープダイヤモンド膜を得るものである。

本発明を実施するダイヤモンドの合成方法、およびボロンドープ源については、特別な制約は無い。一般に広く知られているマイクロ波プラズマ法、熱フィラメント法、燃焼炎法等いずれの合成方法でも可能である。

また、ボロンドープ源としてはジボラン:B2H6等のボロンを含むガスの場合は直接反応容器に供給できる。トリメチルボロン: B(CH3)3 、トリメトキシボロン:B(OCH3)3等の液体材料であれば水素で希釈して供給することが可能である。ホウ酸等の固体原料はエタノールやアセトン等に溶解して水素をキャリアガスとして供給する等いずれの原料を用いることも可能である。

また、ボロンを合成雰囲気中に供給することで、ダイヤモンド膜の付着力、合成速度当には何らの悪影響を及ぼすことはない。したがって、既存の付着力向上のための基板処理、核発生密度向上のための基板処理等を併用することが可能である。

【0011】

本発明の一例を挙げると、高温高圧法で合成したIb型ダイヤモンド上に、熱フィラメント法によりホモエピタキシャル成長(成長面は100面)させる。ボロンのドーピングは、水素で希釈したトリメチルボロンをチャンバー内に供給する。

ダイヤモンドの原料はCH4メタンを用い、供給するB/C(ボロン炭素)の割合を所定の範囲として、所望の膜厚たとえば10〜60μmを合成する。合成条件の一例を挙げると、基板温度:900℃、合成圧力:50torr,水素濃度:150secm、メタン流量:1.5secm、ボロン濃度:500〜27200ppmのごとくである。

【0012】

ダイヤモンド膜中に含まれるボロンの同定は、特殊な分析が必要で一般的ではない。ボロン含有量とラマン分光分析により得られるダイヤモンドピークの半価幅と強い相関を有することから半価幅で評価するのが好適である。

図1に合成雰囲気中のボロン濃度を変化させて合成した多結晶ダイヤモンド膜のラマンスペクトルを対比して示す。なお、このときのダイヤモンドピーク(1332cm-1)の半価幅は、0 ppmの場合で6.74cm-1であったのに対して、1000 ppmで5.42cm-1、2200 ppmで6.21cm-1、4400 ppmで11.62cm-1となった。半価幅の減少は結晶性が向上したことを意味している。

【0013】

図2は合成雰囲気中のボロン濃度を変化させて合成した各種多結晶ダイヤモンド膜の電気抵抗の測定結果を示す。ボロンを含まない場合は30000Ω以上を示し絶縁体的特性を示したものが、1000 ppmで1.5Ω/cmを示し、4400 pmで0.5Ω/cmまで低下しており、良好な電気伝導性が得られていることがわかる。すなわち、ボロン濃度を1000ないし2200 ppmで合成したダイヤモンド膜は、ノンドープに比較して、結晶性が向上し(半価幅が小さくなり)、かつ良好な電気伝導性を示すことがわかる。

【0014】

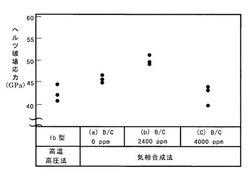

図3は結晶性の向上が認められたボロン濃度を変化させて合成した各種多結晶ダイヤモンド膜のヘルツ破壊強度の測定結果を示す。ヘルツ破壊強度は、たとえば、先端半径0.2mmのダイヤモンド圧子を用いて行うもので、ここでは2400 ppmで合成したダイヤモンド膜が最も高い破壊強度を示した。

すなわち、ダイヤモンドの原料である炭素に対して1000ないし2500ppmのボロンを合成雰囲気中に添加して合成したダイヤモンドは、結晶性の向上によりノンドープに比べて20%程度破壊強度が向上し、かつ数Ω/cmという良好な電気伝導性を兼ね備えていることがわかる。

【0015】

なお、多結晶ダイヤモンド膜を複雑形状を有する各種工具にコーティングした場合、測定場所によりラマンピークの半価幅は大きく異なることが知られている。例えばドリルのような形状においては、半価幅は4.2〜8.5cm-1の範囲を示す。

このような現状に鑑みて、本発明におけるボロンドープダイヤモンド膜は、好ましくは、ボロンをドーピングしない場合をベースにボロン添加により半価幅が減少し、かつ電気抵抗が数10Ω/cm以下、好ましくは数Ω/cm以下の条件を満たすことが望ましい。

【実施例1】

【0016】

熱フィラメントCVD法においてダイヤモンドの原料にメタンを用いた条件に水素で希釈したトリメチルボロンを供給した。

合成雰囲気中のボロン濃度(C/B)は2500 ppmとした。基板にはK10相当の超硬合金を用い、約12時間の合成を行うことで、厚さ12μmのボロンドープダイヤモンド膜を合成した。電気抵抗は1.5Ω/cmであった。このダイヤモンド膜について、通常の放電加工機を用いて直径3mmの銅電極を用いて放電加工を行った。

この放電加工結果を図4に示す。合成後のボロンドーピングダイヤモンド膜表面には、特有の凹凸面が認められるのに対して、通常の放電加工機を用いて直径3mmの銅電極を用いて放電加工を行った結果、放電加工後のボロンドーピングダイヤモンド膜表面は平滑化されていることがわかる。すなわち、数Ω/cm程度の電気抵抗を示すダイヤモンド膜を電気加工により加工可能であることが実証されている。

【産業上の利用可能性】

【0017】

本発明は、ドライプレス加工用の絞りダイス、引抜きダイス、打抜きダイス・ポンチ等のプレス金型、切削、旋削、彫刻などの除去加工用各種工具や、耐摩耗用の摺動部品などに好適である。

【図面の簡単な説明】

【0018】

【図1】合成雰囲気中のボロン濃度を変化させて合成した多結晶ダイヤモンド膜のラマンスペクトルを対比して示す説明図である。

【図2】合成雰囲気中のボロン濃度を変化させて合成した多結晶ダイヤモンド膜の電気抵抗の測定結果を示す線図である。

【図3】合成雰囲気中のボロン濃度を変化させて合成し結晶性の向上が認められた多結晶ダイヤモンド膜のヘルツ破壊応力の測定結果を示す線図である。

【図4】(a)は本発明の合成後のボロンドープダイヤモンド膜の顕微鏡写真、(b)は、(a)の膜に放電加工を行った結果を示す顕微鏡写真である。

【技術分野】

【0001】

本発明は高強度ダイヤモンド膜工具に関するものである。

【背景技術】

【0002】

ダイヤモンドは全物質中で最高の硬度を有しており、古くから工具として利用されてきた。特に精密加工用の単結晶ダイヤモンドバイトは、最も鋭利な切れ刃が要求され、ダイヤモンド以外の素材で代替えすることが不可能である。このため、天然や高温高圧合成による単結晶ダイヤモンドをシャンクにろう付けした切削バイトが用いられている。しかし、天然品は耐欠損性にばらつきがあり、高濃度の窒素を含む高温高圧合成製品は耐磨耗性が劣るという問題がある。

【0003】

また、気相法による多結晶ダイヤモンド膜をコーティングしたドリル、エンドミル、切削インサートが市販されている。特に最近になり、カーボンファイバーの加工用途が急増し加工コスト低減のためにダイヤモンド膜の寿命向上が切望されている。ダイヤモンド膜をコーティングした工具の寿命はアブレッシブ摩耗により下地基板の露出に至る。ダイヤモンドのような硬脆材料の場合、アブレッシブ摩耗といえども、ミクロ的には微小チッピングが主体である。また被加工材に内在する介在物等に起因する偶発的な衝撃が原因で膜が破壊することも良く知られている。すなわちダイヤモンド膜を工具に応用する場合、膜自身の耐欠損性を向上させることで工具寿命は増大できると考えられる。

【0004】

しかしながら気相法によるダイヤモンドコーティング工具については、下地基板となる超硬合金の付着力を高めるという観点からの研究報告・特許は非常に多いものの、素材としてのダイヤモンド膜の強度向上という観点からの取り組みはほとんど成されていないのが現状である。

【0005】

また、たとえば、環境負荷低減に関する要求を満足するために、潤滑油を使用しないプレス加工、すなわちドライプレス加工に対するニーズが高まっている。ダイヤモンドの摩擦係数は0.05と極めて低くドライプレスの実現には、ダイヤモンドコーテッド金型の使用が不可欠であると考えられている。

【0006】

しかしながらプレス加工は、断続的な衝撃荷重を繰返し受けることが特徴であり、耐欠損性に優れるダイヤモンド膜が必要になる。さらに、プレス加工用金型は、鏡面に仕上げることが不可欠であるために、ダイヤモンド膜特有の凹凸面を研磨する技術も必要である。すなわち、ドライプレス加工を実現するためには、耐欠損性に優れるダイヤモンド膜の合成技術とダイヤモンド膜の研磨技術を確立する必要がある

このような現状において、出願人らは、単結晶ダイヤモンドにおいて高強度ダイヤモンド膜の合成技術(出願番号:2004−317959)やダイヤモンド膜の効率的な研磨技術(出願番号:2004−314637)提案している。しかしながら、上記ドライプレス加工に対する現場技術者のニーズを満たすまでに至っていないのが実情である。

【特許文献1】特開2006−123137号公報

【特許文献2】特開2005−231022号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的とするところは、耐欠損性を向上させることで破壊強度と耐摩耗性に優れ、かつ放電加工等の電気加工を主体とした研磨加工が可能な多結晶・単結晶の高強度ダイヤモンド膜工具やコーティング工具を提供することにある。

なお、本発明において、「工具」とは物体を切削除去する手段としての工具のほか、塑性加工用の各種ダイス、すなわち打ち抜きダイス・ポンチ、絞りダイス、引抜きダイスなどの優れた耐欠損性と耐摩耗性が要求される各種金型類、摺動部材や耐摩耗部材と称されるもの含む概念とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明は多結晶ダイヤモンド膜をコーティングした工具、または/および単結晶ダイヤモンド工具において、気相法による膜状ダイヤモンドにボロンをドーピングすることで破壊強度を向上させたことを基本的特徴としている。

また本発明の他の特徴は、さらにボロン添加による導電性付与により電気加工を可能にしたことにある。

また本発明の他の特徴は、 ボロンをドーピングし破壊強度を向上させた高強度ダイヤモンド工具をダイヤモンドの研磨に用いることにした。

【発明の効果】

【0009】

本発明では、気相法でダイヤモンド膜を合成する際に、合成雰囲気中にボロンを含むガスを積極的に導入することでボロンドープダイヤモンド膜を得るものである。適量のボロンが添加されたダイヤモンド膜の破壊強度は向上し、かつ電気伝導性も付与できることから、放電加工により膜表面の凹凸の研磨が可能な耐欠損性に優れるダイヤモンド膜を得ることができる。なお、このような高強度ダイヤモンドにより、通常の天然ダイヤモンドを研磨加工等効率よく行うことも可能となる。また、ボロンドーピングに付随するコストは数十円から数百円のオーダーとなり通常のコーティングコストに占める割合は数%程度と極めてリーズナブルにダイヤモンド膜の機能向上を図ることができる。

【発明を実施するための最良の形態】

【0010】

本発明は、気相法でダイヤモンド膜を合成する際に、合成雰囲気中にボロンを含むガスを積極的に導入することでボロンドープダイヤモンド膜を得るものである。

本発明を実施するダイヤモンドの合成方法、およびボロンドープ源については、特別な制約は無い。一般に広く知られているマイクロ波プラズマ法、熱フィラメント法、燃焼炎法等いずれの合成方法でも可能である。

また、ボロンドープ源としてはジボラン:B2H6等のボロンを含むガスの場合は直接反応容器に供給できる。トリメチルボロン: B(CH3)3 、トリメトキシボロン:B(OCH3)3等の液体材料であれば水素で希釈して供給することが可能である。ホウ酸等の固体原料はエタノールやアセトン等に溶解して水素をキャリアガスとして供給する等いずれの原料を用いることも可能である。

また、ボロンを合成雰囲気中に供給することで、ダイヤモンド膜の付着力、合成速度当には何らの悪影響を及ぼすことはない。したがって、既存の付着力向上のための基板処理、核発生密度向上のための基板処理等を併用することが可能である。

【0011】

本発明の一例を挙げると、高温高圧法で合成したIb型ダイヤモンド上に、熱フィラメント法によりホモエピタキシャル成長(成長面は100面)させる。ボロンのドーピングは、水素で希釈したトリメチルボロンをチャンバー内に供給する。

ダイヤモンドの原料はCH4メタンを用い、供給するB/C(ボロン炭素)の割合を所定の範囲として、所望の膜厚たとえば10〜60μmを合成する。合成条件の一例を挙げると、基板温度:900℃、合成圧力:50torr,水素濃度:150secm、メタン流量:1.5secm、ボロン濃度:500〜27200ppmのごとくである。

【0012】

ダイヤモンド膜中に含まれるボロンの同定は、特殊な分析が必要で一般的ではない。ボロン含有量とラマン分光分析により得られるダイヤモンドピークの半価幅と強い相関を有することから半価幅で評価するのが好適である。

図1に合成雰囲気中のボロン濃度を変化させて合成した多結晶ダイヤモンド膜のラマンスペクトルを対比して示す。なお、このときのダイヤモンドピーク(1332cm-1)の半価幅は、0 ppmの場合で6.74cm-1であったのに対して、1000 ppmで5.42cm-1、2200 ppmで6.21cm-1、4400 ppmで11.62cm-1となった。半価幅の減少は結晶性が向上したことを意味している。

【0013】

図2は合成雰囲気中のボロン濃度を変化させて合成した各種多結晶ダイヤモンド膜の電気抵抗の測定結果を示す。ボロンを含まない場合は30000Ω以上を示し絶縁体的特性を示したものが、1000 ppmで1.5Ω/cmを示し、4400 pmで0.5Ω/cmまで低下しており、良好な電気伝導性が得られていることがわかる。すなわち、ボロン濃度を1000ないし2200 ppmで合成したダイヤモンド膜は、ノンドープに比較して、結晶性が向上し(半価幅が小さくなり)、かつ良好な電気伝導性を示すことがわかる。

【0014】

図3は結晶性の向上が認められたボロン濃度を変化させて合成した各種多結晶ダイヤモンド膜のヘルツ破壊強度の測定結果を示す。ヘルツ破壊強度は、たとえば、先端半径0.2mmのダイヤモンド圧子を用いて行うもので、ここでは2400 ppmで合成したダイヤモンド膜が最も高い破壊強度を示した。

すなわち、ダイヤモンドの原料である炭素に対して1000ないし2500ppmのボロンを合成雰囲気中に添加して合成したダイヤモンドは、結晶性の向上によりノンドープに比べて20%程度破壊強度が向上し、かつ数Ω/cmという良好な電気伝導性を兼ね備えていることがわかる。

【0015】

なお、多結晶ダイヤモンド膜を複雑形状を有する各種工具にコーティングした場合、測定場所によりラマンピークの半価幅は大きく異なることが知られている。例えばドリルのような形状においては、半価幅は4.2〜8.5cm-1の範囲を示す。

このような現状に鑑みて、本発明におけるボロンドープダイヤモンド膜は、好ましくは、ボロンをドーピングしない場合をベースにボロン添加により半価幅が減少し、かつ電気抵抗が数10Ω/cm以下、好ましくは数Ω/cm以下の条件を満たすことが望ましい。

【実施例1】

【0016】

熱フィラメントCVD法においてダイヤモンドの原料にメタンを用いた条件に水素で希釈したトリメチルボロンを供給した。

合成雰囲気中のボロン濃度(C/B)は2500 ppmとした。基板にはK10相当の超硬合金を用い、約12時間の合成を行うことで、厚さ12μmのボロンドープダイヤモンド膜を合成した。電気抵抗は1.5Ω/cmであった。このダイヤモンド膜について、通常の放電加工機を用いて直径3mmの銅電極を用いて放電加工を行った。

この放電加工結果を図4に示す。合成後のボロンドーピングダイヤモンド膜表面には、特有の凹凸面が認められるのに対して、通常の放電加工機を用いて直径3mmの銅電極を用いて放電加工を行った結果、放電加工後のボロンドーピングダイヤモンド膜表面は平滑化されていることがわかる。すなわち、数Ω/cm程度の電気抵抗を示すダイヤモンド膜を電気加工により加工可能であることが実証されている。

【産業上の利用可能性】

【0017】

本発明は、ドライプレス加工用の絞りダイス、引抜きダイス、打抜きダイス・ポンチ等のプレス金型、切削、旋削、彫刻などの除去加工用各種工具や、耐摩耗用の摺動部品などに好適である。

【図面の簡単な説明】

【0018】

【図1】合成雰囲気中のボロン濃度を変化させて合成した多結晶ダイヤモンド膜のラマンスペクトルを対比して示す説明図である。

【図2】合成雰囲気中のボロン濃度を変化させて合成した多結晶ダイヤモンド膜の電気抵抗の測定結果を示す線図である。

【図3】合成雰囲気中のボロン濃度を変化させて合成し結晶性の向上が認められた多結晶ダイヤモンド膜のヘルツ破壊応力の測定結果を示す線図である。

【図4】(a)は本発明の合成後のボロンドープダイヤモンド膜の顕微鏡写真、(b)は、(a)の膜に放電加工を行った結果を示す顕微鏡写真である。

【特許請求の範囲】

【請求項1】

多結晶ダイヤモンド膜をコーティングした工具、または/および単結晶ダイヤモンド工具において、気相法による膜状ダイヤモンドにボロンをドーピングすることで破壊強度を向上させたことを特徴とする高強度ダイヤモンド膜工具。

【請求項2】

ボロン添加による導電性付与により電気加工を可能にした請求項1に記載の高強度ダイヤモンド膜工具。

【請求項3】

ボロンをドーピングし破壊強度を向上させた高強度ダイヤモンド工具をダイヤモンドの研磨に用いる請求項1または2に記載の高強度ダイヤモンド膜工具。

【請求項1】

多結晶ダイヤモンド膜をコーティングした工具、または/および単結晶ダイヤモンド工具において、気相法による膜状ダイヤモンドにボロンをドーピングすることで破壊強度を向上させたことを特徴とする高強度ダイヤモンド膜工具。

【請求項2】

ボロン添加による導電性付与により電気加工を可能にした請求項1に記載の高強度ダイヤモンド膜工具。

【請求項3】

ボロンをドーピングし破壊強度を向上させた高強度ダイヤモンド工具をダイヤモンドの研磨に用いる請求項1または2に記載の高強度ダイヤモンド膜工具。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−280421(P2009−280421A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−131617(P2008−131617)

【出願日】平成20年5月20日(2008.5.20)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 第21回 ダイヤモンドシンポジウム,ニューダイヤモンドフォーラム,平成19年11月21日 社団法人 表面技術協会,第117回講演大会 講演要旨集,第35ページ,平成20年2月29日

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、経済産業省、地域新生コンソーシアム研究開発 委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(592193281)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月20日(2008.5.20)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 第21回 ダイヤモンドシンポジウム,ニューダイヤモンドフォーラム,平成19年11月21日 社団法人 表面技術協会,第117回講演大会 講演要旨集,第35ページ,平成20年2月29日

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、経済産業省、地域新生コンソーシアム研究開発 委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(592193281)

【出願人】(506209422)地方独立行政法人 東京都立産業技術研究センター (134)

【Fターム(参考)】

[ Back to top ]