高温部品のフィルム冷却構造

【課題】フィルム冷却孔より吹き出された冷却媒体を高温部品表面に止め、高温部品表面のより近い位置に冷却媒体の膜を均一に形成する。

【解決手段】高温部品2の表面2sに設けられるフィルム冷却孔1から高温部品2内を通過する冷却流体5を噴出して高温部品2の表面2sにフィルム状の冷却流体5の流れを形成して高温部品2の周囲を流れる高温流体3から高温部品2を保護する冷却構造において、冷却流体5の流れ方向のフィルム冷却孔1よりも下流側となる位置でかつ高温部品2の表面2sに突起4を配置し、突起4の下流側に高温部品2の表面2sに向かう下向きの流れを誘起する縦渦6を発生させ、フィルム冷却孔1から噴出された冷却流体5を高温部品2の表面2sに押し付けるようにしている。

【解決手段】高温部品2の表面2sに設けられるフィルム冷却孔1から高温部品2内を通過する冷却流体5を噴出して高温部品2の表面2sにフィルム状の冷却流体5の流れを形成して高温部品2の周囲を流れる高温流体3から高温部品2を保護する冷却構造において、冷却流体5の流れ方向のフィルム冷却孔1よりも下流側となる位置でかつ高温部品2の表面2sに突起4を配置し、突起4の下流側に高温部品2の表面2sに向かう下向きの流れを誘起する縦渦6を発生させ、フィルム冷却孔1から噴出された冷却流体5を高温部品2の表面2sに押し付けるようにしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物体の表面に沿って流体の膜を形成する技術全般に適用できるものであり、より具体的にはガスタービン翼のような高温に晒される部品の冷却構造に好適な、物体表面に流体の膜を形成する構造に関する。更に詳述すると、本発明は、高温部品の表面から冷却流体(本明細書では二次流体とも呼ぶ)を噴出して高温部品の表面にフィルム(膜)状の冷却流体の流れを形成して高温部品の周囲を流れる高温流体(本明細書では主流体とも呼ぶ)から高温部品を保護する冷却構造に有用な流体の膜形成技術に関する。

【背景技術】

【0002】

高温流体に晒されたり、高温雰囲気下に置かれる部品(部材)には、高温部品の表面を冷却流体の膜で覆うフィルム冷却構造が必要とされることがある。例えば、ガスタービンは、燃焼ガス温度の上昇に伴ってガスタービン効率が向上するため、高温化の一途にある。そのため、高温燃焼ガス(高温流体)の流路を構成する各部品のフィルム冷却技術の重要性が増している。各部品のフィルム冷却は、圧縮機から抽気した空気により行われるが、抽気空気は燃焼過程で使用されないため、冷却空気の使用量が増えるに従ってガスタービン効率は低下する。したがって、如何に少ない冷却空気で部品を冷却するかは重要な問題である。しかしながら、高温流体に晒される高温部品の全面をフィルム状の冷却空気の流れで覆うためには、一般的に全体として外面上に広い面積の冷却空気ブランケットを形成するような接近した間隔で高温部品の表面から冷却流体を噴出するフィルム冷却孔を列として配置さぜるを得ない。そして、フィルム冷却境界層の全表面到達範囲を得るのに必要なフィルム冷却孔が多くなればなるほど、空気もまた多く必要となり、エンジン効率を低下させることになる。

【0003】

一般に、典型的なフィルム冷却孔は、高温部品表面に対して浅い角度で傾斜した円孔であり、接近した間隔の孔列として配置されている。しかしながら、従来のフィルム冷却孔では、その流出孔から噴き出された冷却媒体が、ガスタービン高温部品・部材の表面に沿って、上流側から流れてきた高温ガスによる影響を受け易く、その流出口からガスタービン用高温部材の表面に沿うように冷却媒体を噴き出させることが難しく、ガスタービン用高温部材の表面に冷却媒体による膜を均一に形成させることが難しいという問題がある。

【0004】

そこで、例えば、フィルム冷却孔の高温部品の表面に形成される出口に、縦方向(主流の流れ方向)と横方向(主流の流れ方向と直交する方向:スパン方向)の両方向に発散し共通のリッジ(山稜)を有する左右一対のウイング状のトラフを形成することにより、冷却空気の吐出速度を低下させながら横方向に広がりを与えて冷却空気の到達する範囲を増大させることが提案されている(特許文献1)。

【0005】

また、フィルム冷却孔の高温部品の表面に形成される出口の形状が、下流側に向かうほど末広がりとなるような幅(主流の流れ方向と直交する方向:スパン方向)に形成され、かつフィルム冷却孔の出口の流出部の底壁と表面との成す角が鋭角となるように形成されており、フィルム冷却孔よりも下流側に位置する表面にその上端部が底壁の下流端と接続され、かつ所定の長さにわたって所定の深さを有する凹所が形成されるようにすることにより、高温部品の表面に沿って流れてきた高温ガス(主流)と、流出部から噴き出された冷却媒体との干渉(混合)を最小限に抑えて冷却流体の膜を均一に形成することが提案されている(特許文献2)。

【0006】

さらに、高温の主流ガスが沿って流れる高温部品の表面に、主流ガスの流れと直交する方向(スパン方向)に延びる深さ一定のトレンチと該トレンチよりも下流側においてトレンチと高温部品の表面とを繋げるトレンチ傾斜面とを備え、トレンチ内にフィルム冷却孔の出口を開けると共に、トレンチ傾斜面にフィルム状の冷却流を下流に行くに従って広げるフローダイバータを配置したものも提案されている(特許文献3)。このフィルム冷却孔によれば、下流トレンチ表面は、トレンチフロアから半径方向外向きに傾斜しているので、冷却孔から流出する冷却流が外側表面から離れかつ高温ガス流内に吹き飛ぶのが防止される。また、冷却流は、下流壁の回りで側方方向に分割されかつ下流トレンチ表面に沿って流れるので、冷却流がタービン翼径部のより大きな部分にわたって広がり、効率的なタービン翼形部の冷却が得られる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−9785号公報

【特許文献2】特開2008−248733号公報

【特許文献3】特開2009−236112号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、フィルム冷却孔は直径1mm程度の微小な孔である。このため、特許文献1あるいは2のように、フィルム冷却孔の出口や孔の途中を複雑な形状に加工することは極めて困難であると共に、加工費が高くつく問題がある。

【0009】

また、特許文献3記載の発明のように、高温部品の表面にトレンチを形成する場合、主流そのものの流れを乱してしまうことから、例えばガスタービンの動翼に適用する場合などには運動変換効率を損なう問題を伴う。

【0010】

しかも、実機のガスタービン翼ではTBCが施されていない翼内への高温の主流ガスの逆流を防ぐため、高い噴き出し比(BR=1程度)に設定されるため、フィルム冷却孔の出口の周囲にトラフやトレンチを設けても、冷却流がトラフやトレンチの面に沿って流れずに高温ガスの流れを貫通して剥離を起こしやすい問題がある。つまり、フィルム冷却孔から噴出する冷却流には、上向きの流れ(高温部品の表面から離れる方向の流れ)となる双子渦が発生するため、冷却流体の流れは主流の流れを貫通して剥離を起こしてしまい、タービン翼に直接高温の主流が接触してしまう問題を伴う。

【0011】

本発明は、フィルム冷却孔より吹き出された冷却媒体を高温部品表面に止め、高温部品表面のより近い位置に冷却媒体の膜を均一に形成する高温部品の冷却構造を提供することを目的とする。

【課題を解決するための手段】

【0012】

かかる目的を達成するために請求項1記載の高温部品の冷却構造は、フィルム冷却孔の後方に突起を配置するようにしている。つまり、高温部品の表面に設けられるフィルム冷却孔から高温部品内を通過する冷却流体を噴出して高温部品の表面にフィルム状の冷却流体の流れを形成して高温部品の周囲を流れる高温流体から高温部品を保護する冷却構造において、冷却流体の流れ方向のフィルム冷却孔よりも下流側となる位置でかつ高温部品の表面に突起を配置し、突起の下流側に高温部品の表面に向かう下向きの流れを誘起する縦渦を発生させ、フィルム冷却孔から噴出された冷却流体を高温部品の表面に押し付けるようにしている。

【0013】

ここで、突起はフィルム冷却孔の直近に配置されていることが好ましく、また突起の幅はフィルム冷却孔径の幅の2倍以下、1/3以上であることが好ましい。さらに突起の形状は特定の形状に限られるものではないが、円柱形状または半球状とすることが好ましい。また、フィルム冷却孔はシェイプト孔であることが好ましい。

【発明の効果】

【0014】

請求項1記載の高温部品の冷却構造では、フィルム冷却孔の下流に突起を配置することにより、従来とは逆向きの双子渦、即ち、下向き(高温部品の表面に向かう流れ)の双子渦が発生するため、フィルム冷却孔から噴出した冷却流体が主流の流れを貫通せずに高温部品の表面に沿って流れ、高温流体が高温部品に直に接触することを防ぐ。つまり、冷却流体の流れに関し、フィルム冷却孔の下流に配置された突起により作られる縦渦が高温部品の表面に向かう下向き(断面内に下向き)の流れを誘起し、フィルム冷却孔から噴出された冷却流体を高温部品の表面に押し付けることにより、フィルム冷却効率を向上させる。

【0015】

また、フィルム冷却孔から噴出された冷却流体が突起に衝突することにより、冷却流体の流れがスパン方向(流体の流れ方向と直交する横方向)に拡げられるため、スパン方向に広がりを与えて冷却空気の到達する範囲を増大させることができる。つまり、フィルム冷却孔の数を減らして冷却に使用する空気の量を減らすことができるので、例えばタービン翼の冷却に適用する場合には、エンジン効率を上げることができる。

【0016】

さらに、突起をフィルム冷却孔の直近に配置する場合、最も効果的に突起の後方に縦渦による下向きの流れを誘起し、フィルム冷却孔から噴出された冷却流体を高温部品の表面に押し付けることができる。つまり、膜冷却効率を向上させ得る。

【0017】

また突起の幅をフィルム冷却孔径の幅の2倍以下、1/3以上とする場合、高温部品の表面に沿って流れる主流の流れを乱すことなく、縦渦の生成や冷却流体のスパン方向の広がりに効果的に寄与することができる。

【0018】

さらに、突起を円柱形状または半球状とする場合、縦渦の発生により下向きの流れを誘起して冷却流体を高温部品の表面に押し付けると同時に、タービンの冷却流体の流れが突起に当たって広がり、より広い面積をカバーすることができるので、膜冷却効率をより向上させる。しかも、冷却流体がより広い面積をカバーすることで高温部品の表面に設けるフィルム冷却孔の数も少なくすることができるので、ガスタービン動翼や静翼の冷却に適用する場合には、冷却流体の使用量を減らしてガスタービン効率の低下を防ぐことができる。さらに、突起の形状を円柱形状とする場合、フィルム冷却孔の穴形が丸孔でも膜冷却効率の向上が図れる。

【0019】

また、フィルム冷却孔をシェイプト孔とする場合、シェイプト孔と突起とが組み合わされることにより、さらに膜冷却効率が向上する。しかも、シェイプト孔と突起とを組み合わせる場合、円柱状突起には及ばないものの半球状突起においても膜冷却効率を向上させることができる。実機のガスタービン動翼や静翼の冷却に適用する場合には、フィルム冷却孔径は1mm程度と小さいため、円柱状突起のようにシャープな角部を作製することは難しく、また作製できたとしても使用中に角部が丸くなって半球状突起のようになることが予想される。このため、半球状突起においても膜冷却効率を向上させることができることは実用上有用である。

【図面の簡単な説明】

【0020】

【図1】風洞装置の概略図で、(A)は側面図、(B)は平面図である。

【図2】シェイプト孔形状を示す図で、(A)は縦断面図、(B)は平面図、(C)はシェイプト孔を示す斜視図である。

【図3】リブのパターンを示す説明図である。

【図4】温度計測格子を示す図で、(A)は測定格子A、(B)は測定格子B、(C)は測定格子Cをそれぞれ示す。

【図5】シェイプト孔についての面平均の膜冷却効率を示すグラフである。

【図6】丸孔についての面平均の膜冷却効率を示すグラフである。

【図7】リブ無しとリブ2及びリブ5についての噴き出し比と膜冷却効率との関係を比較したグラフである。

【図8】シェイプト孔と丸孔との膜冷却効率分布の比較を(a)リブ無し、(b)リブ2及び(c)リブ5について行った結果を示すものである。

【図9】シェイプト孔による膜冷却効率向上をリブ形式との関係で比較したグラフである。

【図10】シェイプト孔と丸孔との無次元温度分布の比較を(a)リブ無し、(b)リブ2及び(c)リブ5について行った結果を示すものである。

【図11】シェイプト孔と丸孔との流量係数の比較を行った結果を示すグラフで、(a)平行傾斜リブ(リブ1〜6)、(b)交差リブ(リブ6,7)、反ピッチずれた平行傾斜リブ(リブ9,10)を示す。

【図12】重回帰分析による影響度評価を示すグラフであり、(a)は丸孔、(b)はシェイプト孔、(c)は丸孔とシェイプト孔を示す。

【図13】重回帰分析による影響度評価を示すグラフであり、(a)は丸孔、(b)はシェイプト孔、(c)は丸孔とシェイプト孔を示す。

【図14】膜冷却効率と噴き出し比との関係をリブ2とリブ5について比較したグラフである。

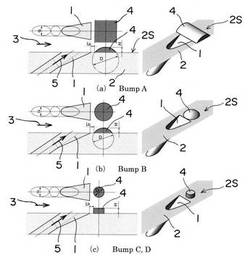

【図15】突起の形状を例示するものであり、(a)はかまぼこ形突起(Bump A)、(b)は半球状突起(Bump B)、(c)は円柱形状突起(Bump C,D)である。

【図16】リブ5及びシェイプト孔における突起の有無並びに形状による膜冷却率向上の変化を示すグラフであり、突起無しと突起A〜Cについて吹きだし比0.5〜1.25の間で比較した。

【図17】突起の有無並びに形状による膜冷却率分布の変化を示す図であり、(左)吹きだし比0.5と(右)吹きだし比1.0の場合について、(a)はリブ無し、(b)は突起A、(c)は突起B、(d)は突起Cについて示す。

【図18】吹きだし比1.0、リブ5及びシェイプト孔における無次元温度分布の比較を、(a)はリブ無し、(b)は突起A、(c)は突起B、(d)は突起Cについて行った結果を示すものである。

【図19】リブ5及びシェイプト孔における突起の有無並びに形状による膜冷却率向上の変化を示すグラフであり、突起無しと突起A〜Cについて吹きだし比0.5〜1.25の間で比較した。

【図20】突起の有無並びに形状による膜冷却率分布の変化を示す図であり、(左)吹きだし比0.5と(右)吹きだし比1.0の場合について、(a)はリブ無し、(b)は突起A、(c)は突起Bの場合を示す。

【図21】吹きだし比1.0、リブ2及びシェイプト孔における無次元温度分布を比較するものであり、(a)はリブ無し、(b)は突起A、(c)は突起B、(d)は突起Cについて示す。

【図22】リブ2の膜冷却効率を向上させる突起の例を示す。

【図23】リブ5及び丸孔における突起による膜冷却効率向上を突起無しと突起A〜Cについて吹きだし比0.5〜1.25の間で比較したグラフである。

【図24】突起無しの計算格子の例を示す斜視図である。

【図25】格子依存性を示すグラフであり、(a)は中心線上の膜冷却効率分布、(b)はスパン方向平均膜冷却効率分布を示す。

【図26】主流入口の流速分布を示すグラフである。

【図27】突起無しにおける無次元温度分布と膜冷却効率分布とを示す説明図である。

【図28】突起無しにおける主流直交断面内の双子渦構造を示す説明図である。

【図29】突起Cにおける無次元温度分布と膜冷却効率分布を示す説明図である。

【図30】突起Cにおける突起周りの流れ構造を説明する図で、(a)は渦構造、(b)は流線を示す。

【図31】冷却構造のモデル化による風洞測定部の概略図である。

【図32】リブによるフィルム冷却孔内の流れの違いを示す説明図であり、リブ無し、リブ5及びリブ2の場合について示す。

【発明を実施するための形態】

【0021】

以下、本発明の構成を図面に示す実施形態に基づいて詳細に説明する。

【0022】

図15に、本発明の高温部品の冷却構造をガスタービンの動翼に適用した実施形態の一例を示す。ガスタービン動翼は、耐熱材料で製作され、その表面に耐熱コーティング(TBC)が施されると共に、翼内に形成されたリブ付き内部冷却流路から冷却空気の一部を表面に設けられた無数のフィルム冷却孔から噴出させて当該動翼の表面にフィルム状の冷却流体の流れを形成して燃焼ガスから動翼を保護する冷却構造を備えている。

【0023】

この動翼のフィルム冷却構造においては、フィルム冷却孔1の後方の高温部品2の表面2s、即ち冷却流体の流れ方向のフィルム冷却孔1よりも下流側となる位置でかつ高温部品2の表面2sに、突起4を配置するようにしている。フィルム冷却孔1の下流に配置された突起4では、従来とは逆向きの双子渦6、即ち、突起4の後方に断面内に下向きの流れ(高温部品の表面に向かう下向きの流れ)を誘起する縦渦6を発生させ、フィルム冷却孔1から噴出された冷却流体5を高温部品たる動翼2の表面2sに押し付ける流れを形成する。この冷却流体5の流れは主流3の流れを貫通せずに高温部品2の表面2sに沿って流れることにより、高温流体3が高温部品2に直に接触することを防ぐ。尚、冷却流体(二次流体)5と高温流体(主流体)3とは同じ方向に噴出されるため、フィルム冷却孔1から噴射直後に突起4に衝突して流れ方向を一時的に変化させることがあっても、全体の流れとしては二次流体の流れ方向と主流体の流れ方向とは実質的に同じ方向となる。

【0024】

ここで、後述する実験結果から、冷却効率は、フィルム冷却孔1の形状やリブ7の配置、中でもリブ7の向きが大きな影響を与えることが明らかにされている。即ち、突起4の膜冷却効率に与える効果は、突起4の高さH、幅D、フィルム冷却孔1からの位置Lbによって変わる。中でも、突起4はフィルム冷却孔1の直後に配置されていることが最も効果的であり、フィルム冷却孔1から遠ざかると効果が減少してしまう。例えば、図15(c)に示す円柱状突起4の場合には、0.15d以内に配置されていれば冷却流体の剥離防止効果に改善が見られ、0.25dに配置されていれば顕著な効果を示す。また、突起4は局所的に設けた方が効果的であり、幅広く設けると主流の流れを乱してタービン動翼の回転に影響を与える。つまり、突起の幅Dは特に制限を受けるものではないが、動翼表面2sは、主流体3の流れを乱さないため、平滑であることが好ましい。このことから、必要以上に大きくすることは好ましくない。その反面、突起の幅Dが狭過ぎれば、縦渦の生成や冷却流体のスパン方向の広がりに寄与しないこととなる。そこで、突起の幅は、大きくてもフィルム冷却孔1の孔径dの2倍程度、少なくとも1/3程度の範囲内で、好ましくはフィルム冷却孔径1の孔径dと同じにすることである。

【0025】

しかしながら、リブ7は膜冷却効率に影響を与えるものの、本発明の均一の冷却流体5の膜が高温部品2の表面2sに形成されるメカニズムにおいてリブ7の存在は必須条件ではない。突起4をフィルム冷却孔1の後方に配置する効果は突起4の後方に縦渦6が生じるところに由来し、その縦渦6が形成されるメカニズムは動翼内のリブ7には因らない。そして、突起4が存在すれば基本的には(定性的には)リブ7の如何によらず、冷却性能を向上することが可能である。「リブ無し」についてもフィルム冷却孔1の後方に突起4を配置することで冷却効率を上げることができる。

【0026】

即ち、突起4により均一の冷却流体5の膜が高温部品2の表面2sに形成されるメカニズムは、主に、(a)突起4の後方に生じる剥離領域に冷却流体5が流入することで冷却流体5のリフトオフを低減させること、(b)突起4が冷却流体5を二分することで冷却流体5が高温部品表面2sに広がること、(c)さらには突起4によって生じる縦渦6により冷却流体5が高温部品表面2sに押し付けられることにある。

【0027】

したがって、上述のメカニズムを生ずるものであれば、突起4の形状や高さH、幅D、フィルム冷却孔1からの位置Lbについては特定の値に限られないものである。しかしながら、膜冷却効率は、孔形状、リブ配置、突起形状のいずれとも密接な関係があることから、最適な突起形状を実現する場合には、孔形状やリブ配置を考慮することが望ましい。

【0028】

さらに、突起4の形状としては、突起4の後方(下流)に下向きの流れを誘起する縦渦6を流れの断面内に形成させる形状であれば良く、特定の形状に限定されるものではないが、例えば図15の(a)に例示するかまぼこ形、図15の(b)に例示する半球状、図15の(c)に例示する円柱状や三角柱状、多角柱状などの柱状形状が好ましく、中でも円柱状や三角柱状の柱状体とすることが縦渦6の形成とスパン方向への冷却流体の広がりを効果的なものとする上で好ましい。ここで、通常、ガスタービンの動翼の冷却構造に適用する場合、通常、ガスタービンの動翼に形成されるフィルム冷却孔1は直径1mm程度のものであることから、突起4そのものも1mm程度の大きさとされる。この場合、突起4は複雑な形状には作れないことから、シンプルな形状とすることが好ましい。また、円柱状突起のようにシャープな角部を作製することは難しく、また作製できたとしても使用中に角部が丸くなって半球状突起のようになる。そこで、実用的には角部が丸まった円柱状あるいは半球状の突起4にして、それに適したフィルム冷却孔1の形状やリブ7の配置とすることが好ましい。さらに、突起4はガスタービン翼の表面を覆うTBCコーティングによって一体的に形成することが好ましく、あるいは翼表面に形成した突起4の上にTBCコーティングを施すようにしても良い。

【0029】

また、フィルム冷却孔1の下流に配置される突起4は、基本的にはフィルム冷却孔1の中心を通る中心線上に配置されているが、場合によっては中心線上から偏倚させて配置しても良い。例えば、リブNo.2ではフィルム冷却孔内で二次流が二分され、フィルム冷却孔と幅が同程度以下の円柱状突起(BumpC)では、この突起の側面を二分された二次流(冷却流)が避けるように流れる。そこで、この場合には、図22に示すように、突起4をフィルム冷却孔1の下流に2つ配置して、二分される二次流がそれぞれ突起4に衝突させるように構成することが膜冷却効率を向上させる上で好ましい。

【0030】

さらに、フィルム冷却孔1の開口部の形状によっても突起4の効果が異なる。例えば、フィルム冷却孔1の形状は、丸孔よりもシェイプト孔の方が冷却効率は大きく向上する。丸孔の場合には、吹きだしが大きくなって冷却流体の剥離が起こり易くなるからである。しかしながら、フィルム冷却孔1の形状は、シェイプト孔に限られるものではない。基本的な流れ構造はシェイプト孔と丸孔で同じであるので、丸孔でも突起4を配置することにより膜冷却効率はある程度改善される。例えば、丸孔のフィルム冷却孔1の場合、半球状の突起4では膜冷却効率の改善効果が低いが、円柱状の突起4にすると膜冷却性能の向上が見られる。円柱状の突起4にすることで、フィルム冷却孔1から吹き出された冷却流体の流れが突起4に当たって広がり、より広い面積をカバーする。

【0031】

リブの向きによって膜冷却効率が異なるのは、主流の方向と二次流の方向との関係もあるが、フィルム冷却孔の角度が大きく関係している。リブは二次流流路の断面内に回転流れ成分を作る(図32)。角度120°のリブ例えばリブNo.5の場合には時計回りの回転流れ成分が生じて、これがフィルム冷却孔内へ進行する流れをガイドするように働き、フィルム冷却孔1内に流れがスムーズに流入するが、角度60度のリブ例えばリブNo.2の場合には、二次流流路8の断面内に反時計回りの回転流れ成分が生じて、その結果、フィルム冷却孔1内に流れがスムーズに流入しない。この結果、リブNo.5の場合にはフィルム冷却孔1内にきれいな直線状の流れが生じるが、リブNo.2の場合には、フィルム冷却孔1内にらせん状の流れが生じるようになる。このフィルム冷却孔1内の流れの分布の違いにより、膜冷却効率が異なってくる。

【0032】

ここで、リブの向き(構造)は、本発明において大きな影響を与えるものではあるが、特に限定される条件ではない。実際のガスタービン動翼では、実験においても取り上げたように様々なリブの構造がある。しかしながら、突起4のコンセプトは縦渦の形成にあり、これは原理的にはリブの向き(構造)には関わらない。図32に示すように、リブの向きが異なるとフィルム冷却孔1から吹出される二次流の流れ構造が異なってしまい、定量的には、リブによる縦渦形成ひいては膜冷却効率が異なってしまうが、原理的には(定性的には)リブの向きに限定されるものではない。例えば、角度120°のリブ(例えばリブNo.5)ではBRの増加ともに吹出された二次流がリフトオフしてしまい、膜冷却効率が低下してしまう。しかし、リブNo.5を有するガスタービン動翼において、フィルム冷却孔1の下流に突起4を設置すると、膜冷却効率を向上させ得る。

【0033】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、本実施形態では、高温部品の例としてガスタービンの動翼を例に挙げて説明したが、本発明の冷却構造が適用される高温部品としてはこれに特に限定されるものではなく、翼内部にリブを備えていないタービン静翼における膜冷却に適用しても有効であるし、さらには、表面に沿って高温ガスが流れるタービン翼以外の高温部品の冷却構造としても実施可能であり、また有用である。突起による膜冷却効率の向上メカニズムは、突起が作る縦渦に由来しており、孔形状やリブの有無あるいはその配置によってメカニズムは変わらないことから、リブを備えていないタービン静翼やその他の高温部品の膜冷却構造に適用しても、膜冷却効率の向上に効果がある。さらに、本実施形態ではガスタービン動翼などの高温部品の冷却流体を二次流体として、高温部品の表面に沿って流れる一次流体と高温部品の表面との間に二次流体の膜を形成するフィルム冷却構造に適用する場合について主に説明したが、例えば場合によっては或る物体を保護するために物体表面の噴射孔から物体表面に沿って二次冷却流体を流して二次流体の膜を形成し、物体の周囲を流れる一次流体と物体表面との直接の接触を防いで一次流体から物体を保護する保護膜形成に適用することも可能であり、本発明にはこのような実施例も含まれるものである。つまり、本発明は、物体の表面に沿って流体の膜を形成する技術全般に適用できるものであり、物体表面に設けられる二次流体噴射孔から物体内を通過する二次流体を噴出して物体表面にフィルム状の二次流体の流れを形成して物体の周囲を流れる一次流体から物体を保護する膜形成構造において、二次流体の流れ方向の二次流体噴射孔よりも下流側となる位置でかつ物体表面に突起を配置し、突起の下流側に物体表面に向かう下向きの流れを誘起する縦渦を発生させ、二次流体噴射孔から噴出された二次流体を物体表面に押し付けるようにして、物体表面を一次流体から保護する二次流体の膜を物体表面に沿って形成することができる。

【実施例】

【0034】

図15に示す3種類の突起について風洞装置を用いた実験で膜冷却効率への影響を調べた。この結果、フィルム冷却孔の下流に突起により冷却流のリフトオフを抑制し、高噴き出し比(BR)条件下での膜冷却効率を飛躍的に向上できることがわかった。特に円柱状突起では、図16に示す結果から、突起無しに比べて膜冷却効率がBR=1.0で44%、BR=1.25で83%向上することが判明した(リブNo.5の場合)。

【0035】

そして、数値流体解析により流れ構造を詳細に調べたところ、円柱状突起が作る縦渦によりフィルム冷却孔から吹出された冷却流が壁面に押し付けられることが、膜冷却効率向上の一つの要因であることが判明した(図30(a)参照)。さらに、シェイプト孔の場合には、円柱状突起には及ばないものの半球状突起においても膜冷却効率は向上している(図16)。このことから、膜冷却効率を向上させる方法としては、シェイプト孔を適用し、その後方に突起を配置することが好ましいことが明らかとなった。

【0036】

(実験装置)

図1に実験に用いた風洞装置の概略を示す。装置の詳細については説明を省略する。流路は、主流流路9と二次流流路8の2系統からなる。主流流路9は幅240mm、高さ100mmの矩形流路で、二次流流路8は幅と高さがともに60mmの矩形流路である。主流流路の下壁には径がd=20mmで長さがL=70mmのフィルム冷却孔1がスパン方向にp=60mmピッチ(=3d)で3つ、主流に対してa=35度の角度で配置される。フィルム冷却孔1は、孔出口を主流方向およびスパン方向に拡大したシェイプト孔を採用した(図2)。尚、スパン方向とは、主流の流れ方向に対して直交する構造物の表面に沿った幅方向を意味する。図31に冷却構造のモデル化による風洞測定部の概略図を示す。

【0037】

二次流流路の上下面には幅wと高さeがともに6mmの矩形リブがp=60mmピッチで、中央のフィルム冷却孔の上流と下流にそれぞれ5つ配置される。一般にリブ高さとピッチの比p/eは8〜12において最大の熱伝達特性が得られると言われており、本装置でもこれに合致させた(p/e=10)。図3および表1に示す10パターンのリブ配置について実験を行った。図3の実線は上壁面のリブを、破線は下壁面のリブを表す。表1において数字が重なっている欄は、前の数字が上壁面のリブに、後ろの数字が下壁面のリブに対応している。 リブ No.1〜3、リブ No.4〜6はそれぞれ角度βが60度および120度の平行傾斜リブ、リブ7、8は上下壁のリブが交差する交差リブ、リブ9、10は上下壁のリブが半ピッチ(=30mm)ずれた平行傾斜リブである。参照ケースとしてリブの無い場合についても実験を行った。

【0038】

【表1】

【0039】

吹出し比BRは、二次流流路においてフィルム冷却孔前後の流量を超音波流量計(愛知時計電機社製TRX80D-C)により計測し、3つのフィルム冷却孔内の流量が等しいとの仮定の下で、次式1により算出した。

【0040】

【数1】

ここでUmとUcは主流入口およびフィルム冷却孔における平均流速で、ρmとρ2は主流および二次流の密度である。BRの調整は二次流流路末端に設置した弁の開閉により行った。

熱損失を極力低減するために、主流流路下壁および二次流流路は厚さ12mmのベークライト板(熱伝導率:0.42w/mk)で作製し、また二次流流路については厚さ50mmの発泡スチロール(熱伝導率:0.04W/mK以下)で覆った。

主流方向、スパン方向、高さ方向をそれぞれx方向、y方向、z方向とし、フィルム冷却孔出口の下流端に原点をとった(図1および図2参照)。

【0041】

(実験条件)

主流および二次流の平均流速をともに20m/sとした。フィルム冷却孔径を代表長さとしたレイノルズ数はそれぞれ約Rem=25,000、Re2=21,000であり、実機タービン翼と同程度である。主流および二次流の温度はそれぞれTm=298KおよびT2=333Kとした。温度場については、吹出し比BR=0.4〜1.25の範囲で計測を行った。このとき密度比DR(ρ2/ρm)は0.9である。圧力場については、BR=0.1〜1.5の範囲内で計測を行った。主流乱れ強さは0.5%以下であった。

【0042】

(温度測定)

温度場が定常になった後、主流下壁面および主流直交断面内(x/d =1.13、2、2.5、7.13)の温度分布を、径が0.2mmのT形熱電対により計測した。主流下壁面については、主流方向に4mm間隔で9点、スパン方向に5mm間隔で13点、計117本の熱電対を埋め込んだ下壁ブロックと、これと半ピッチずらして熱電対を112本埋め込んだ下壁ブロックを、主流方向に7箇所トラバースさせながら、中央のフィルム冷却孔下流の温度場を計測した(全1603点)。各下壁ブロックによる温度計測点(測定格子AとB)を図4に示す。温度計測の範囲は、0.4<x/d<17.4、−1.3<y/d<1.3である。測定格子AとBの温度データは互いに補間して平均をとった。

主流直交断面内については、スパン方向に4mm間隔で17本の熱電対を取り付けたくし状プローブを、壁面から1mm離れた位置から高さ方向に2mm間隔で15点トラバースさせながら、各断面当たり255点の温度分布を測定した(測定格子C)。

サンプリング周波数は100Hzとし、60秒間で時間平均した。得られた温度データから数式2及び3により膜冷却効率ηおよび無次元温度θを算出した。

【0043】

【数2】

【0044】

【数3】

【0045】

ここで、Twは壁面温度、T2は二次流温度、Tfは主流と二次流が混合した流体の温度である。温度データの収録にはデータロガー(HIOKI社製8423、8948)を用いた。

本計測における膜冷却効率および無次元温度の不確かさは、6.7%である。

【0046】

(圧力測定)

フィルム冷却孔出口中心位置における主流流路側壁の高さ方向中央位置、および中央のフィルム冷却孔入口中心位置(y/d=0)における二次流流路側壁の高さ方向中央位置に、それぞれ径が1mmの静圧孔を設け、ディジタル微差圧計(サヤマトレーディング製、130-1.9KP-DC)により、主流および二次流の静圧(pmとp2)を測定した。サンプリング周波数は100Hzで、30秒間の計測データを時間平均した。p2についてはリブの配置により左右の側壁で静圧が異なるため、両者を平均して求めた。数式4により静圧p2を全圧p t2に変換し、

【0047】

【数4】

数式5により流量係数CDを算出した。

【0048】

【数5】

ここで、Mはマッハ数、mfはフィルム冷却孔内の質量流量、kは比熱比(=1.4)、Rは気体定数(=287.03)、Tt2は二次流の全温であり、CDは、等エントロピー変化を仮定したときの流量と実際の流量の比を表す。

二次流温度は流量係数にほとんど影響しないため、圧力計測においては主流と二次流の温度をともに298Kとした。

【0049】

(実験結果および考察)

(膜冷却効率と無次元温度の分布)

図5は面平均の膜冷却効率ηspaと吹出し比BRの関係を示したものである。膜冷却効率ηspaは測定格子AとBの全温度データを平均して得た。丸孔における結果と同様に(図6)、リブの向きによって膜冷却効率ηspaは大きく異なる。角度60度のリブ(リブNo.1、No.2、No.3、No.7、No.9)では、膜冷却効率ηspaはリブ無し(W/o リブ)と同程度であるのに対して、角度120度のリブ(リブNo.4、No.5、No.6、No.8、No.10)では、膜冷却効率ηspaはリブ無しに比べて大きく向上する。リブ無しや角度60度のリブではBRの増加に伴って膜冷却効率ηspaが直線的に増加するが、角度120度のリブでは低BR条件で膜冷却効率ηspaは増加するものの、BR=0.6辺りで横ばいとなる。角度120度のリブでは、後述するように、BR=0.75辺りから膜冷却効率ηspaは減少に転じて、BR=1.0辺りで角度60度のリブ(リブNo.2)と角度120度のリブ(リブNo.5)における膜冷却効率ηspaは逆転する。

【0050】

ここでリブ8(交差リブ)に注目すると、BR=0.5〜0.75において比較的大きい膜冷却効率ηspaが観察される。同様の傾向は丸孔の場合にもBR=0.4〜0.5において見られ、シェイプト孔ではフィルム冷却孔出口において二次流が減速されるため、丸孔よりも高BR条件において同様の傾向が観察されたものと考えられる。内部冷却流路の伝熱特性に関しては、同一レイノルズ数において平行傾斜リブで直交リブよりも高い性能が得られるが、膜冷却効率においては反対の傾向となっており、このことから冷却手法の高性能化を図る上では総合的な評価が必要である。

【0051】

図7に代表例として、リブ無し、リブNo.2、リブNo.5について、丸孔とシェイプト孔のηspaを比較して示す。またこのときの膜冷却効率分布を図8に示す。図8の左側がシェイプト孔、右側が丸孔に対応している。いずれの場合にも丸孔からシェイプト孔に変更することで膜冷却効率ηspaは大きく向上する。本実験で対象としたリブ配置では、膜冷却効率は1.0〜1.6倍に向上した(図9)。

【0052】

図10は主流直交断面内(x/d=1.13)の無次元温度分布を、リブ無し、リブNo.2、リブNo.5について、シェイプト孔と丸孔で比較して示したものである。まずリブNo.5を見ると、両図で共に丸形の温度分布が観察され、双子渦の形成が示唆される。双子渦は吹出された二次流の下側に主流を巻き込むため、膜冷却効率ηspaを低下させる作用を持つが、シェイプト孔では丸孔に比べて末広がりの温度分布となって双子渦の形成が抑制されていることがわかる。さらにシェイプト孔では、孔出口の流速が小さくなって二次流のリフトオフが抑制されるために、丸孔に比べて膜冷却効率ηspaが向上したものと考えられる。

次に、リブ無しとリブNo.2について見ると、シェイプト孔においても丸孔と同様に、丸形が二つ連なったような“ひょうたん”形の温度分布が観察される。これは、フィルム冷却孔内にらせん状の流線が形成して、フィルム冷却孔出口において二次流が二分されるためと考えられる。丸孔の場合には、二分された二次流の一方がリフトオフするのに対し、シェイプト孔の場合にはy/d=0.5の壁面付近に留まるため、丸孔に比べて膜冷却効率ηspaが向上する。

【0053】

以上、シェイプト孔による膜冷却効率向上メカニズムは、リブの向きによって異なり、断面内に丸形の温度分布が形成されるリブNo.5においては、双子渦が抑制される効果と二次流全体のリフトオフが低減される効果により、断面内にひょうたん形の温度分布が形成されるリブ無しやリブNo.2においては、フィルム冷却孔出口で二分された二次流の内、片方のリフトオフが抑制される効果により、それぞれ丸孔に比べて膜冷却効率が向上していると考えられる。

【0054】

(流量係数)

リブの配置が流量係数CDに及ぼす影響について調べた。結果を図11に示す。比較のために丸孔のCDも併せて示した。まず図11(a)で平行傾斜リブにおけるシェイプト孔のCDを見ると、定性的な傾向は丸孔の場合と同様で、角度120度のリブ(リブNo.4、No.5、No.6)において、角度60度のリブ(リブNo.1、No.2、No.3)よりもCDが大きい。リブNo.1、No.2、No.3あるいはリブNo.4、No.5、No.6の比較から、リブの直後にフィルム冷却孔が位置する場合(リブNo.3、No.6)にCDが小さく、リブの直前にフィルム冷却孔が位置する場合(リブNo.1、No.4)にCDが大きい。リブNo.3、No.6においてCDが小さいのは、リブ直後にはく離領域が形成し全圧損失が生じるためと考えられ、反対にリブNo.1、No.4においてCDが大きいのはリブの直前ではく離した流れが再付着するためと考えられる。リブ付き流路面の伝熱特性に関しては、リブ直後のはく離領域から膜冷却吹出してはく離領域を減じることで性能向上が図れることが知られているが、このときには流量係数が小さく(図11のリブNo.3、No.6)、また図5や図6に見られるように膜冷却効率も低いといった課題がある。丸孔とシェイプト孔のCDを比較すると、リブ配置によらず、シェイプト孔で大きい。これは孔出口面積が拡大することで孔内部の流速が低下し、流動抵抗が低減したためと理解される。

次に図11(b)で交差リブについて見ると、丸孔の場合と同様に、上壁のリブが120度の場合には平行傾斜リブに比べてCDが上昇する。また図11(c)より、下壁のリブを半ピッチずらしてもCDはほとんど変化しないことがわかった。

【0055】

(重回帰分析による影響度評価)

膜冷却効率および流量係数に対する影響因子として、リブの向き、リブの種類、フィルム冷却孔とリブの距離、フィルム冷却孔形状、および吹出し比を選定し、重回帰分析により各因子の影響度(重回帰分析により得られる重回帰式における各因子の係数)について調べた。膜冷却効率に対する結果を図12に、流量係数に対する結果を図13に示す。図12および図13の横軸はそれぞれ表2および表3の水準に対応している。

【0056】

【表2】

【0057】

【表3】

【0058】

まず図12で膜冷却効率について見ると、丸孔の場合(図12(a))、リブの向きの影響が最も大きく、次いでリブの種類の影響が大きい。リブと孔の距離、吹出し比の影響は相対的に小さい。シェイプト孔の場合には(図12(b))、リブの向き、吹出し比の影響が大きく、リブと孔の距離、リブの種類の影響は小さいことがわかる。図12(c)には丸孔とシェイプト孔を合わせた分析結果を示した。同図よりリブの向きの影響は孔形状と並んで特に大きいことがわかる。このことから、高性能な冷却手法を構築する上では、孔形状とともにリブ配置、特に向きについても検討すべきと示唆される。

図13で流量係数について見ると、丸孔とシェイプト孔でともに吹出し比の影響が最も大きく、次いでリブの向き、リブと孔の距離の影響が大きい。流量係数に関しては孔形状の影響はあまり大きくない。

【0059】

(突起による膜冷却効率向上)

これまで、ガスタービンの冷却空気量低減の観点から、吹出し比が比較的小さい条件(BR=0.4〜0.75)における膜冷却効率について検討した。しかしながら実機翼ではBR〜1.0であるため、以降では実機翼の冷却性能向上の観点から、吹出し比が比較的高い条件(BR=0.75〜1.25)における膜冷却効率についても検討する。

【0060】

図14はリブ無し、リブNo.2、リブNo.5について面平均の膜冷却効率ηspaを示したものである。ここで膜冷却効率ηspaは計測格子Aにおいて測定した温度データを用いて算出した(測定格子Bでは計測を行っていないため)。シェイプト孔について、リブNo.5を見ると、膜冷却効率ηspaはBR=0.75辺りから減少に転じる。反対にリブNo.2ではBRの増加にともなって膜冷却効率ηspaは増加するため、BR=1.0辺りにおいて両者の膜冷却効率ηspaは逆転する。BR>0.75において、BRに対するηspaの変化は丸孔とシェイプト孔で同様で、リブNo.2においては緩やかに増加する傾向が、リブNo.5においては単調に減少する傾向が見られる。丸孔においても、リブNo.2とリブNo.5の膜冷却効率ηspaはBR=1.0辺りで逆転する。

【0061】

リブNo.5において高BR条件における膜冷却効率ηspaが著しく低下するのは、二次流が主流中を貫通してリフトオフしているためと考えられる。高BR条件下における膜冷却効率の低下を抑制できれば、広範なBR条件下で高性能な冷却を実現できる。

【0062】

図15に本実験で用いた突起形状を示す。尚、各突起の寸法の詳細を表4に示す。かまぼこ状突起は孔直後にかまぼこ状の突起(D=2.5d)を配置したもの、半球状突起は孔直後に半球状(D=2d)の突起を配置したもので、第1の円柱状突起と第2の円柱状突起は円柱状(D =d)の突起をそれぞれ孔から0.25d,1.25d離れた位置に配置したものである。0.25d離れた前者を第1の円柱状突起、1.25d離れた後者を第2の円柱状突起とする。各突起の高さHは0.5dである。かまぼこ状突起はコアンダ効果により二次流のリフトオフを抑制する効果を、半球状突起ではコアンダ効果とともに突起の直前に形成する馬蹄渦によって双子渦を弱める効果を、第1の円柱状突起と第2の円柱状突起とでは馬蹄渦による効果とともに二次流中に擾乱を与えることでリフトオフした二次流を壁面に付着させる効果を期待したものである。代表的なリブ配置としてリブNo.2とリブNo.5を選び、各種の突起が膜冷却効率に及ぼす影響について調べた。

【0063】

【表4】

【0064】

図16はリブNo.5について面平均の膜冷却効率ηspaを示したものである。ここで膜冷却効率ηspaは孔直後を除く6箇所で下壁ブロックAをトラバースさせて得た温度データから算出した(突起により孔直後の壁面温度の計測ができないため)。突起としてはかまぼこ状突起,半球状突起,円柱状突起を用いた。全体的な傾向として、突起による効果は主に高BR条件において見られ、低BR条件では突起によってかえって膜冷却効率ηspaが低下した。特にかまぼこ状突起においては膜冷却効率ηspaが大きく低下し、BR=1.25において膜冷却効率ηspaが36%向上するものの、BR=0.5のときには31%、BR=0.75においても19%程度、突起無しに対して膜冷却効率ηspaが低下した。最も大きな効果が得られたのは円柱状突起であり、BR=0.5においては膜冷却効率ηspaが4%低下したものの、高BR条件において膜冷却効率ηspaが飛躍的に向上した。膜冷却効率ηspaは突起無しに比べてBR=1.0では44%、BR=1.25では83%向上した。半球状突起ではかまぼこ状突起と円柱状突起の中間的な挙動を示し、BR=1.25において突起無しに比べて膜冷却効率ηspaは29%向上した。図17にBR=0.5、1.0について膜冷却効率分布を比較して示す。

【0065】

図18はBR=1.0について、主流直交断面内(x/d=2.5と7.13)の無次元温度分布を示したものである。突起を取り付けた場合、突起無しに比べて末広がりの分布が見られ、壁面近傍の二次流のスパン方向拡散が促進されていることがわかる。かまぼこ状突起ではy/d =−1.0〜−1.5辺り(二次流上流側)、半球状突起ではy/d =1.0〜1.5辺り(二次流下流側)、 円柱状突起ではy/d =−1.0〜−1.5とy/d =1.0〜1.5辺りにおいて二次流のスパン方向拡散が促進されている。円柱状突起ではかまぼこ状突起や半球状突起に比べて二次流のスパン方向拡散が大きく、このため膜冷却効率ηspaがより大きく向上したものと推察される。

【0066】

次に、リブ2について突起の影響を調べた(図19)。突起としてはかまぼこ状突起と半球状突起を用いた。膜冷却効率ηspaは図16と同様に算出した。リブ5では、半球状突起でかまぼこ状突起よりも膜冷却効率ηspaの向上効果が大きかったが(図16)、リブ2ではかまぼこ状突起により膜冷却効率ηspaが広範囲で増加した。BR=1.25において膜冷却効率ηspaは大きく増加し、突起無しに比べて24%の改善効果が得られた。半球状突起においてはBR>1.0において10%弱の改善が見られた。リブ5の場合と同様に、BR=0.5においては膜冷却効率ηspaの改善は見られなかった。円柱状突起の膜冷却効率は計測していないが、後述する無次元温度分布の測定結果から、円柱状突起による膜冷却効率ηspaの向上は半球状突起と同程度かやや大きい程度と推察され、かまぼこ状突起には及ばないものと考えられる。図20にBR=0.5、1.0について膜冷却効率分布を比較して示す。

【0067】

図21はリブNo.2について、x/d=2.5、 7.13における主流直交断面内の無次元温度分布を図18と同様に示したものである。突起無しに比べてかまぼこ状突起では二次流がスパン方向に拡散している。半球状突起に比べてかまぼこ状突起では二次流の拡散が大きいため、膜冷却効率ηspaが大きく改善したと思われる。図21での円柱状突起とかまぼこ状突起の比較から、リブNo.2の場合、円柱状突起の膜冷却効率ηspa向上効果はかまぼこ状突起よりも小さいと推察される。これはフィルム冷却孔より吹出された二次流が二分され、ちょうど円柱状突起を避けるように流れる特異な現象を示すためと考えられる。そこで、冷却流体の流れを2分してフィルム冷却孔1から吹き出すというリブNo.2のような特殊なケースにおいては、膜冷却性能を向上させる突起形状としては、例えば図22に示すように、フィルム冷却孔1の中心を通過する線上に突起4を配置するのではなく、フィルム冷却孔1の開口部の幅方向の両端付近にそれぞれ突起4を配置することが好ましい。

【0068】

図23は、リブNo.5について、突起による丸孔の膜冷却効率向上効果を調べたものである。シェイプト孔と同様に、円柱状突起において膜冷却効率ηspaを最も大きく向上することができ、反対にかまぼこ状突起の効果はあまり期待できない。ここで注目すべきは半球状突起において膜冷却効率ηspaが大きく低下している点である。突起の実機適用を考えるとフィルム冷却孔径は1mm程度と小さいため、円柱状突起のようにシャープな角部を作製することは難しく、また作製できたとしても使用中に角部が丸くなって半球状突起のようになることが予想される。シェイプト孔の場合には、円柱状突起には及ばないものの半球状突起においても膜冷却効率は向上しており(図16)、以上のことから、膜冷却効率を向上させる方法としては、まずシェイプト孔を適用し、その後方に突起を取り付けるのが良い。

【0069】

(数値流体解析)

膜冷却効率が大きく向上した円柱状突起(Bump C)を対象に、シェイプト孔、リブ NO.5のケースについて、数値流体解析を行い、そのメカニズムについて調べた。

【0070】

(数値解析手法)

数値流体解析は有限体積法に基づく汎用熱流体解析コードFluent ver. 6.3を用いて行った。作動流体として非圧縮性の空気を仮定した。レイノルズ平均したNavier-Stokes方程式、連続の式、エネルギ式、理想流体の状態方程式を支配方程式とし、Navier-Stokes方程式と連続の式のカップリングにはSIMPLE法を用いた。乱流モデルには、比較的膜冷却特性の予測性が良いことから、MenterらによるSSTモデルを用いた。対流項の離散化にはMUSCL法(Navier-Stokes式とエネルギ式)および2次風上差分(乱流量の輸送方程式)を、粘性項の離散化には中心差分を用いた。

【0071】

(計算格子)

図24に解析に用いた格子を示す。格子は3つのサブドメイン(主流ドメイン、フィルム冷却孔ドメイン、二次流ドメイン)からなる。計算負荷を低減するために、主流ドメインについてはスパン方向に周期境界条件を課し、フィルム冷却孔1ピッチ分について解析を行った。格子作成にはGridgen ver. 15.15を用いて、二次流ドメインのフィルム冷却孔周りは四面体セルを作成し、それ以外は六面体セルを作成した。全体のセル数は、突起(円柱状突起)を取り付けない場合には約600万、突起を取り付けた場合には約790万である。主流ドメイン下壁面に格子を密に配置し、第一層セルにおけるy+はどちらの格子においても1以下であった。なお、突起を取り付けない場合について、孔周りに密に配置した格子を用意し(セル数:約1450万)、解の格子依存性が小さいことを確認している(図25)。

【0072】

(計算条件)

計算条件は前述の実験に合わせた。表5に計算条件を示す。主流入口および二次流入口には、別途流れ方向に周期条件を課した計算により得た発達した流速分布を与えた。主流入口における流速分布を図26に示す。主流ドメインと二次流ドメインの出口では、吹出し比BRが1.0になるように静圧を調整して与えた。主流ドメインの上面には対称条件を課し、その他全ての壁面については断熱粘着条件を課した。

【0073】

【表5】

【0074】

(突起による膜冷却効率向上メカニズム)

図27は、突起無しについて、BR=0.96における主流中央断面内(y/d =0)の無次元温度分布および下壁面における膜冷却効率分布を示したものである。図より、フィルム冷却孔から吹出された二次流は明らかにリフトオフしており、膜冷却効率は低い。図28はフィルム冷却孔から流出する流線と主流直交断面内の速度ベクトルを示したものである。速度ベクトルは無次元温度で色付けして示した。二次流がフィルム冷却孔から吹出される過程で、フィルム冷却孔壁面から渦度を供給されるため、主流直交断面内には双子渦が形成される。この渦は吹出された二次流の下側に主流を運搬するため膜冷却効率が低下する。

【0075】

図29は、円柱状突起を取り付けた場合について、BR=1.0における主流中央断面内の無次元温度分布と下壁面における膜冷却効率分布を、図27と同様に示したものである。膜冷却効率分布については孔周りの拡大図についても併せて示した。主流中央断面内において円柱状突起直後を見ると、突起無しに比べて二次流が壁面に向かって広がっている(図中の矢印の辺り)。これは突起直後において流れがはく離することで低圧領域が形成し、これに二次流が進入しているためと考えられる。また孔周りの拡大図から、円柱状突起のスパン方向両側には膜冷却効率が高い領域が形成されており、円柱状突起が二次流を分断しスパン方向に拡散させている様子が見られる。

【0076】

図27と図29の比較から、前述の風洞実験結果と同様に、円柱状突起による膜冷却効率の改善効果が確認できる。

【0077】

図30(a)に、円柱状突起の周りの流れ構造について、速度勾配テンソルの第二不変量Qの等値面および主流直交断面内速度ベクトル、また冷却特性との関係を明らかにするために膜冷却効率分布を併せて示す。図30(b)には、円柱状突起後方の渦構造を流線により示した。円柱状突起後方には主流方向に軸を持った先端渦(Trailing Vortex)が形成する。この先端渦は、主流直交断面内に下向きの速度ベクトルを生じ、二次流を壁面へと押し付けるため、膜冷却効率を向上させる。先端渦の形成に関しては、図30(b)において 円柱状突起の側面からはく離した流れと円柱状突起の自由端からの吹き降ろし流れにより形成されている様子が観察されることから、平行平板上の有限長円柱突起後方における渦の形成機構と同様であると考えられる。

【0078】

(まとめ)

以上、実機翼に見られる10パターンの内部リブ配置についてシェイプト孔の膜冷却効率に及ぼす影響を風洞実験により調べた。またフィルム冷却孔の後方に突起を取り付けた効果について風洞実験と数値解析により調べた。その結果以下の結論が得られた。

【0079】

丸孔と同様に、シェイプト孔の膜冷却においてもリブの配置、特に向きが膜冷却効率に大きく影響する。吹出し比が比較的小さい条件下(BR<0.75)では、角度120度のリブにおいて角度60度のリブに比べて大きい膜冷却効率が得られる。

【0080】

角度120度のリブにおいて、二次流のリフトオフにより高BR条件下(BR>0.75)の膜冷却効率は著しく低下し、角度60度のリブにおいては反対に増加するため、両者の膜冷却効率はBR=1.0辺りで逆転する。

【0081】

フィルム冷却孔の後ろに突起を取り付けることで二次流のリフトオフを低減し、膜冷却効率を向上することが可能である。本実験においてはリブNo.5においてシェイプト孔の後ろに円柱突起を設けたところ、突起無しに比べて膜冷却効率がBR=1.0のときに44%、BR=1.25のときに83%向上した。

【0082】

円柱突起による膜冷却効率向上の主要因としては、(1)円柱突起直後で流れがはく離することにより低圧領域が生じ、これに二次流が流入する効果と、(2)突起による二次流のスパン方向拡散増強効果と、(3)円柱突起後方に形成する先端渦により二次流が壁面に押し付けられる効果が考えられる。

【0083】

シェイプト孔では孔内の流動抵抗が減じるため丸孔よりも大きい流量係数が得られる。シェイプト孔は、フィルム冷却孔出口の流速を低減することで吹出し空気の主流への貫通を抑制し、またコアンダ効果によって、丸孔に比べて高い膜冷却効率を実現することができる。尚、本実験において用いたシェイプト孔は、図15に示すレイドバックシェイプト孔であり、同孔の拡がり角度は10度とした。

【符号の説明】

【0084】

1 フィルム冷却孔

2 高温部品(ガスタービン動翼)

2s 高温部品の表面

3 高温流体(一次流体:主流)

4 突起

5 冷却流体(二次流体)

6 縦渦

7 リブ

【技術分野】

【0001】

本発明は、物体の表面に沿って流体の膜を形成する技術全般に適用できるものであり、より具体的にはガスタービン翼のような高温に晒される部品の冷却構造に好適な、物体表面に流体の膜を形成する構造に関する。更に詳述すると、本発明は、高温部品の表面から冷却流体(本明細書では二次流体とも呼ぶ)を噴出して高温部品の表面にフィルム(膜)状の冷却流体の流れを形成して高温部品の周囲を流れる高温流体(本明細書では主流体とも呼ぶ)から高温部品を保護する冷却構造に有用な流体の膜形成技術に関する。

【背景技術】

【0002】

高温流体に晒されたり、高温雰囲気下に置かれる部品(部材)には、高温部品の表面を冷却流体の膜で覆うフィルム冷却構造が必要とされることがある。例えば、ガスタービンは、燃焼ガス温度の上昇に伴ってガスタービン効率が向上するため、高温化の一途にある。そのため、高温燃焼ガス(高温流体)の流路を構成する各部品のフィルム冷却技術の重要性が増している。各部品のフィルム冷却は、圧縮機から抽気した空気により行われるが、抽気空気は燃焼過程で使用されないため、冷却空気の使用量が増えるに従ってガスタービン効率は低下する。したがって、如何に少ない冷却空気で部品を冷却するかは重要な問題である。しかしながら、高温流体に晒される高温部品の全面をフィルム状の冷却空気の流れで覆うためには、一般的に全体として外面上に広い面積の冷却空気ブランケットを形成するような接近した間隔で高温部品の表面から冷却流体を噴出するフィルム冷却孔を列として配置さぜるを得ない。そして、フィルム冷却境界層の全表面到達範囲を得るのに必要なフィルム冷却孔が多くなればなるほど、空気もまた多く必要となり、エンジン効率を低下させることになる。

【0003】

一般に、典型的なフィルム冷却孔は、高温部品表面に対して浅い角度で傾斜した円孔であり、接近した間隔の孔列として配置されている。しかしながら、従来のフィルム冷却孔では、その流出孔から噴き出された冷却媒体が、ガスタービン高温部品・部材の表面に沿って、上流側から流れてきた高温ガスによる影響を受け易く、その流出口からガスタービン用高温部材の表面に沿うように冷却媒体を噴き出させることが難しく、ガスタービン用高温部材の表面に冷却媒体による膜を均一に形成させることが難しいという問題がある。

【0004】

そこで、例えば、フィルム冷却孔の高温部品の表面に形成される出口に、縦方向(主流の流れ方向)と横方向(主流の流れ方向と直交する方向:スパン方向)の両方向に発散し共通のリッジ(山稜)を有する左右一対のウイング状のトラフを形成することにより、冷却空気の吐出速度を低下させながら横方向に広がりを与えて冷却空気の到達する範囲を増大させることが提案されている(特許文献1)。

【0005】

また、フィルム冷却孔の高温部品の表面に形成される出口の形状が、下流側に向かうほど末広がりとなるような幅(主流の流れ方向と直交する方向:スパン方向)に形成され、かつフィルム冷却孔の出口の流出部の底壁と表面との成す角が鋭角となるように形成されており、フィルム冷却孔よりも下流側に位置する表面にその上端部が底壁の下流端と接続され、かつ所定の長さにわたって所定の深さを有する凹所が形成されるようにすることにより、高温部品の表面に沿って流れてきた高温ガス(主流)と、流出部から噴き出された冷却媒体との干渉(混合)を最小限に抑えて冷却流体の膜を均一に形成することが提案されている(特許文献2)。

【0006】

さらに、高温の主流ガスが沿って流れる高温部品の表面に、主流ガスの流れと直交する方向(スパン方向)に延びる深さ一定のトレンチと該トレンチよりも下流側においてトレンチと高温部品の表面とを繋げるトレンチ傾斜面とを備え、トレンチ内にフィルム冷却孔の出口を開けると共に、トレンチ傾斜面にフィルム状の冷却流を下流に行くに従って広げるフローダイバータを配置したものも提案されている(特許文献3)。このフィルム冷却孔によれば、下流トレンチ表面は、トレンチフロアから半径方向外向きに傾斜しているので、冷却孔から流出する冷却流が外側表面から離れかつ高温ガス流内に吹き飛ぶのが防止される。また、冷却流は、下流壁の回りで側方方向に分割されかつ下流トレンチ表面に沿って流れるので、冷却流がタービン翼径部のより大きな部分にわたって広がり、効率的なタービン翼形部の冷却が得られる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−9785号公報

【特許文献2】特開2008−248733号公報

【特許文献3】特開2009−236112号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、フィルム冷却孔は直径1mm程度の微小な孔である。このため、特許文献1あるいは2のように、フィルム冷却孔の出口や孔の途中を複雑な形状に加工することは極めて困難であると共に、加工費が高くつく問題がある。

【0009】

また、特許文献3記載の発明のように、高温部品の表面にトレンチを形成する場合、主流そのものの流れを乱してしまうことから、例えばガスタービンの動翼に適用する場合などには運動変換効率を損なう問題を伴う。

【0010】

しかも、実機のガスタービン翼ではTBCが施されていない翼内への高温の主流ガスの逆流を防ぐため、高い噴き出し比(BR=1程度)に設定されるため、フィルム冷却孔の出口の周囲にトラフやトレンチを設けても、冷却流がトラフやトレンチの面に沿って流れずに高温ガスの流れを貫通して剥離を起こしやすい問題がある。つまり、フィルム冷却孔から噴出する冷却流には、上向きの流れ(高温部品の表面から離れる方向の流れ)となる双子渦が発生するため、冷却流体の流れは主流の流れを貫通して剥離を起こしてしまい、タービン翼に直接高温の主流が接触してしまう問題を伴う。

【0011】

本発明は、フィルム冷却孔より吹き出された冷却媒体を高温部品表面に止め、高温部品表面のより近い位置に冷却媒体の膜を均一に形成する高温部品の冷却構造を提供することを目的とする。

【課題を解決するための手段】

【0012】

かかる目的を達成するために請求項1記載の高温部品の冷却構造は、フィルム冷却孔の後方に突起を配置するようにしている。つまり、高温部品の表面に設けられるフィルム冷却孔から高温部品内を通過する冷却流体を噴出して高温部品の表面にフィルム状の冷却流体の流れを形成して高温部品の周囲を流れる高温流体から高温部品を保護する冷却構造において、冷却流体の流れ方向のフィルム冷却孔よりも下流側となる位置でかつ高温部品の表面に突起を配置し、突起の下流側に高温部品の表面に向かう下向きの流れを誘起する縦渦を発生させ、フィルム冷却孔から噴出された冷却流体を高温部品の表面に押し付けるようにしている。

【0013】

ここで、突起はフィルム冷却孔の直近に配置されていることが好ましく、また突起の幅はフィルム冷却孔径の幅の2倍以下、1/3以上であることが好ましい。さらに突起の形状は特定の形状に限られるものではないが、円柱形状または半球状とすることが好ましい。また、フィルム冷却孔はシェイプト孔であることが好ましい。

【発明の効果】

【0014】

請求項1記載の高温部品の冷却構造では、フィルム冷却孔の下流に突起を配置することにより、従来とは逆向きの双子渦、即ち、下向き(高温部品の表面に向かう流れ)の双子渦が発生するため、フィルム冷却孔から噴出した冷却流体が主流の流れを貫通せずに高温部品の表面に沿って流れ、高温流体が高温部品に直に接触することを防ぐ。つまり、冷却流体の流れに関し、フィルム冷却孔の下流に配置された突起により作られる縦渦が高温部品の表面に向かう下向き(断面内に下向き)の流れを誘起し、フィルム冷却孔から噴出された冷却流体を高温部品の表面に押し付けることにより、フィルム冷却効率を向上させる。

【0015】

また、フィルム冷却孔から噴出された冷却流体が突起に衝突することにより、冷却流体の流れがスパン方向(流体の流れ方向と直交する横方向)に拡げられるため、スパン方向に広がりを与えて冷却空気の到達する範囲を増大させることができる。つまり、フィルム冷却孔の数を減らして冷却に使用する空気の量を減らすことができるので、例えばタービン翼の冷却に適用する場合には、エンジン効率を上げることができる。

【0016】

さらに、突起をフィルム冷却孔の直近に配置する場合、最も効果的に突起の後方に縦渦による下向きの流れを誘起し、フィルム冷却孔から噴出された冷却流体を高温部品の表面に押し付けることができる。つまり、膜冷却効率を向上させ得る。

【0017】

また突起の幅をフィルム冷却孔径の幅の2倍以下、1/3以上とする場合、高温部品の表面に沿って流れる主流の流れを乱すことなく、縦渦の生成や冷却流体のスパン方向の広がりに効果的に寄与することができる。

【0018】

さらに、突起を円柱形状または半球状とする場合、縦渦の発生により下向きの流れを誘起して冷却流体を高温部品の表面に押し付けると同時に、タービンの冷却流体の流れが突起に当たって広がり、より広い面積をカバーすることができるので、膜冷却効率をより向上させる。しかも、冷却流体がより広い面積をカバーすることで高温部品の表面に設けるフィルム冷却孔の数も少なくすることができるので、ガスタービン動翼や静翼の冷却に適用する場合には、冷却流体の使用量を減らしてガスタービン効率の低下を防ぐことができる。さらに、突起の形状を円柱形状とする場合、フィルム冷却孔の穴形が丸孔でも膜冷却効率の向上が図れる。

【0019】

また、フィルム冷却孔をシェイプト孔とする場合、シェイプト孔と突起とが組み合わされることにより、さらに膜冷却効率が向上する。しかも、シェイプト孔と突起とを組み合わせる場合、円柱状突起には及ばないものの半球状突起においても膜冷却効率を向上させることができる。実機のガスタービン動翼や静翼の冷却に適用する場合には、フィルム冷却孔径は1mm程度と小さいため、円柱状突起のようにシャープな角部を作製することは難しく、また作製できたとしても使用中に角部が丸くなって半球状突起のようになることが予想される。このため、半球状突起においても膜冷却効率を向上させることができることは実用上有用である。

【図面の簡単な説明】

【0020】

【図1】風洞装置の概略図で、(A)は側面図、(B)は平面図である。

【図2】シェイプト孔形状を示す図で、(A)は縦断面図、(B)は平面図、(C)はシェイプト孔を示す斜視図である。

【図3】リブのパターンを示す説明図である。

【図4】温度計測格子を示す図で、(A)は測定格子A、(B)は測定格子B、(C)は測定格子Cをそれぞれ示す。

【図5】シェイプト孔についての面平均の膜冷却効率を示すグラフである。

【図6】丸孔についての面平均の膜冷却効率を示すグラフである。

【図7】リブ無しとリブ2及びリブ5についての噴き出し比と膜冷却効率との関係を比較したグラフである。

【図8】シェイプト孔と丸孔との膜冷却効率分布の比較を(a)リブ無し、(b)リブ2及び(c)リブ5について行った結果を示すものである。

【図9】シェイプト孔による膜冷却効率向上をリブ形式との関係で比較したグラフである。

【図10】シェイプト孔と丸孔との無次元温度分布の比較を(a)リブ無し、(b)リブ2及び(c)リブ5について行った結果を示すものである。

【図11】シェイプト孔と丸孔との流量係数の比較を行った結果を示すグラフで、(a)平行傾斜リブ(リブ1〜6)、(b)交差リブ(リブ6,7)、反ピッチずれた平行傾斜リブ(リブ9,10)を示す。

【図12】重回帰分析による影響度評価を示すグラフであり、(a)は丸孔、(b)はシェイプト孔、(c)は丸孔とシェイプト孔を示す。

【図13】重回帰分析による影響度評価を示すグラフであり、(a)は丸孔、(b)はシェイプト孔、(c)は丸孔とシェイプト孔を示す。

【図14】膜冷却効率と噴き出し比との関係をリブ2とリブ5について比較したグラフである。

【図15】突起の形状を例示するものであり、(a)はかまぼこ形突起(Bump A)、(b)は半球状突起(Bump B)、(c)は円柱形状突起(Bump C,D)である。

【図16】リブ5及びシェイプト孔における突起の有無並びに形状による膜冷却率向上の変化を示すグラフであり、突起無しと突起A〜Cについて吹きだし比0.5〜1.25の間で比較した。

【図17】突起の有無並びに形状による膜冷却率分布の変化を示す図であり、(左)吹きだし比0.5と(右)吹きだし比1.0の場合について、(a)はリブ無し、(b)は突起A、(c)は突起B、(d)は突起Cについて示す。

【図18】吹きだし比1.0、リブ5及びシェイプト孔における無次元温度分布の比較を、(a)はリブ無し、(b)は突起A、(c)は突起B、(d)は突起Cについて行った結果を示すものである。

【図19】リブ5及びシェイプト孔における突起の有無並びに形状による膜冷却率向上の変化を示すグラフであり、突起無しと突起A〜Cについて吹きだし比0.5〜1.25の間で比較した。

【図20】突起の有無並びに形状による膜冷却率分布の変化を示す図であり、(左)吹きだし比0.5と(右)吹きだし比1.0の場合について、(a)はリブ無し、(b)は突起A、(c)は突起Bの場合を示す。

【図21】吹きだし比1.0、リブ2及びシェイプト孔における無次元温度分布を比較するものであり、(a)はリブ無し、(b)は突起A、(c)は突起B、(d)は突起Cについて示す。

【図22】リブ2の膜冷却効率を向上させる突起の例を示す。

【図23】リブ5及び丸孔における突起による膜冷却効率向上を突起無しと突起A〜Cについて吹きだし比0.5〜1.25の間で比較したグラフである。

【図24】突起無しの計算格子の例を示す斜視図である。

【図25】格子依存性を示すグラフであり、(a)は中心線上の膜冷却効率分布、(b)はスパン方向平均膜冷却効率分布を示す。

【図26】主流入口の流速分布を示すグラフである。

【図27】突起無しにおける無次元温度分布と膜冷却効率分布とを示す説明図である。

【図28】突起無しにおける主流直交断面内の双子渦構造を示す説明図である。

【図29】突起Cにおける無次元温度分布と膜冷却効率分布を示す説明図である。

【図30】突起Cにおける突起周りの流れ構造を説明する図で、(a)は渦構造、(b)は流線を示す。

【図31】冷却構造のモデル化による風洞測定部の概略図である。

【図32】リブによるフィルム冷却孔内の流れの違いを示す説明図であり、リブ無し、リブ5及びリブ2の場合について示す。

【発明を実施するための形態】

【0021】

以下、本発明の構成を図面に示す実施形態に基づいて詳細に説明する。

【0022】

図15に、本発明の高温部品の冷却構造をガスタービンの動翼に適用した実施形態の一例を示す。ガスタービン動翼は、耐熱材料で製作され、その表面に耐熱コーティング(TBC)が施されると共に、翼内に形成されたリブ付き内部冷却流路から冷却空気の一部を表面に設けられた無数のフィルム冷却孔から噴出させて当該動翼の表面にフィルム状の冷却流体の流れを形成して燃焼ガスから動翼を保護する冷却構造を備えている。

【0023】

この動翼のフィルム冷却構造においては、フィルム冷却孔1の後方の高温部品2の表面2s、即ち冷却流体の流れ方向のフィルム冷却孔1よりも下流側となる位置でかつ高温部品2の表面2sに、突起4を配置するようにしている。フィルム冷却孔1の下流に配置された突起4では、従来とは逆向きの双子渦6、即ち、突起4の後方に断面内に下向きの流れ(高温部品の表面に向かう下向きの流れ)を誘起する縦渦6を発生させ、フィルム冷却孔1から噴出された冷却流体5を高温部品たる動翼2の表面2sに押し付ける流れを形成する。この冷却流体5の流れは主流3の流れを貫通せずに高温部品2の表面2sに沿って流れることにより、高温流体3が高温部品2に直に接触することを防ぐ。尚、冷却流体(二次流体)5と高温流体(主流体)3とは同じ方向に噴出されるため、フィルム冷却孔1から噴射直後に突起4に衝突して流れ方向を一時的に変化させることがあっても、全体の流れとしては二次流体の流れ方向と主流体の流れ方向とは実質的に同じ方向となる。

【0024】

ここで、後述する実験結果から、冷却効率は、フィルム冷却孔1の形状やリブ7の配置、中でもリブ7の向きが大きな影響を与えることが明らかにされている。即ち、突起4の膜冷却効率に与える効果は、突起4の高さH、幅D、フィルム冷却孔1からの位置Lbによって変わる。中でも、突起4はフィルム冷却孔1の直後に配置されていることが最も効果的であり、フィルム冷却孔1から遠ざかると効果が減少してしまう。例えば、図15(c)に示す円柱状突起4の場合には、0.15d以内に配置されていれば冷却流体の剥離防止効果に改善が見られ、0.25dに配置されていれば顕著な効果を示す。また、突起4は局所的に設けた方が効果的であり、幅広く設けると主流の流れを乱してタービン動翼の回転に影響を与える。つまり、突起の幅Dは特に制限を受けるものではないが、動翼表面2sは、主流体3の流れを乱さないため、平滑であることが好ましい。このことから、必要以上に大きくすることは好ましくない。その反面、突起の幅Dが狭過ぎれば、縦渦の生成や冷却流体のスパン方向の広がりに寄与しないこととなる。そこで、突起の幅は、大きくてもフィルム冷却孔1の孔径dの2倍程度、少なくとも1/3程度の範囲内で、好ましくはフィルム冷却孔径1の孔径dと同じにすることである。

【0025】

しかしながら、リブ7は膜冷却効率に影響を与えるものの、本発明の均一の冷却流体5の膜が高温部品2の表面2sに形成されるメカニズムにおいてリブ7の存在は必須条件ではない。突起4をフィルム冷却孔1の後方に配置する効果は突起4の後方に縦渦6が生じるところに由来し、その縦渦6が形成されるメカニズムは動翼内のリブ7には因らない。そして、突起4が存在すれば基本的には(定性的には)リブ7の如何によらず、冷却性能を向上することが可能である。「リブ無し」についてもフィルム冷却孔1の後方に突起4を配置することで冷却効率を上げることができる。

【0026】

即ち、突起4により均一の冷却流体5の膜が高温部品2の表面2sに形成されるメカニズムは、主に、(a)突起4の後方に生じる剥離領域に冷却流体5が流入することで冷却流体5のリフトオフを低減させること、(b)突起4が冷却流体5を二分することで冷却流体5が高温部品表面2sに広がること、(c)さらには突起4によって生じる縦渦6により冷却流体5が高温部品表面2sに押し付けられることにある。

【0027】

したがって、上述のメカニズムを生ずるものであれば、突起4の形状や高さH、幅D、フィルム冷却孔1からの位置Lbについては特定の値に限られないものである。しかしながら、膜冷却効率は、孔形状、リブ配置、突起形状のいずれとも密接な関係があることから、最適な突起形状を実現する場合には、孔形状やリブ配置を考慮することが望ましい。

【0028】

さらに、突起4の形状としては、突起4の後方(下流)に下向きの流れを誘起する縦渦6を流れの断面内に形成させる形状であれば良く、特定の形状に限定されるものではないが、例えば図15の(a)に例示するかまぼこ形、図15の(b)に例示する半球状、図15の(c)に例示する円柱状や三角柱状、多角柱状などの柱状形状が好ましく、中でも円柱状や三角柱状の柱状体とすることが縦渦6の形成とスパン方向への冷却流体の広がりを効果的なものとする上で好ましい。ここで、通常、ガスタービンの動翼の冷却構造に適用する場合、通常、ガスタービンの動翼に形成されるフィルム冷却孔1は直径1mm程度のものであることから、突起4そのものも1mm程度の大きさとされる。この場合、突起4は複雑な形状には作れないことから、シンプルな形状とすることが好ましい。また、円柱状突起のようにシャープな角部を作製することは難しく、また作製できたとしても使用中に角部が丸くなって半球状突起のようになる。そこで、実用的には角部が丸まった円柱状あるいは半球状の突起4にして、それに適したフィルム冷却孔1の形状やリブ7の配置とすることが好ましい。さらに、突起4はガスタービン翼の表面を覆うTBCコーティングによって一体的に形成することが好ましく、あるいは翼表面に形成した突起4の上にTBCコーティングを施すようにしても良い。

【0029】

また、フィルム冷却孔1の下流に配置される突起4は、基本的にはフィルム冷却孔1の中心を通る中心線上に配置されているが、場合によっては中心線上から偏倚させて配置しても良い。例えば、リブNo.2ではフィルム冷却孔内で二次流が二分され、フィルム冷却孔と幅が同程度以下の円柱状突起(BumpC)では、この突起の側面を二分された二次流(冷却流)が避けるように流れる。そこで、この場合には、図22に示すように、突起4をフィルム冷却孔1の下流に2つ配置して、二分される二次流がそれぞれ突起4に衝突させるように構成することが膜冷却効率を向上させる上で好ましい。

【0030】

さらに、フィルム冷却孔1の開口部の形状によっても突起4の効果が異なる。例えば、フィルム冷却孔1の形状は、丸孔よりもシェイプト孔の方が冷却効率は大きく向上する。丸孔の場合には、吹きだしが大きくなって冷却流体の剥離が起こり易くなるからである。しかしながら、フィルム冷却孔1の形状は、シェイプト孔に限られるものではない。基本的な流れ構造はシェイプト孔と丸孔で同じであるので、丸孔でも突起4を配置することにより膜冷却効率はある程度改善される。例えば、丸孔のフィルム冷却孔1の場合、半球状の突起4では膜冷却効率の改善効果が低いが、円柱状の突起4にすると膜冷却性能の向上が見られる。円柱状の突起4にすることで、フィルム冷却孔1から吹き出された冷却流体の流れが突起4に当たって広がり、より広い面積をカバーする。

【0031】

リブの向きによって膜冷却効率が異なるのは、主流の方向と二次流の方向との関係もあるが、フィルム冷却孔の角度が大きく関係している。リブは二次流流路の断面内に回転流れ成分を作る(図32)。角度120°のリブ例えばリブNo.5の場合には時計回りの回転流れ成分が生じて、これがフィルム冷却孔内へ進行する流れをガイドするように働き、フィルム冷却孔1内に流れがスムーズに流入するが、角度60度のリブ例えばリブNo.2の場合には、二次流流路8の断面内に反時計回りの回転流れ成分が生じて、その結果、フィルム冷却孔1内に流れがスムーズに流入しない。この結果、リブNo.5の場合にはフィルム冷却孔1内にきれいな直線状の流れが生じるが、リブNo.2の場合には、フィルム冷却孔1内にらせん状の流れが生じるようになる。このフィルム冷却孔1内の流れの分布の違いにより、膜冷却効率が異なってくる。

【0032】

ここで、リブの向き(構造)は、本発明において大きな影響を与えるものではあるが、特に限定される条件ではない。実際のガスタービン動翼では、実験においても取り上げたように様々なリブの構造がある。しかしながら、突起4のコンセプトは縦渦の形成にあり、これは原理的にはリブの向き(構造)には関わらない。図32に示すように、リブの向きが異なるとフィルム冷却孔1から吹出される二次流の流れ構造が異なってしまい、定量的には、リブによる縦渦形成ひいては膜冷却効率が異なってしまうが、原理的には(定性的には)リブの向きに限定されるものではない。例えば、角度120°のリブ(例えばリブNo.5)ではBRの増加ともに吹出された二次流がリフトオフしてしまい、膜冷却効率が低下してしまう。しかし、リブNo.5を有するガスタービン動翼において、フィルム冷却孔1の下流に突起4を設置すると、膜冷却効率を向上させ得る。

【0033】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、本実施形態では、高温部品の例としてガスタービンの動翼を例に挙げて説明したが、本発明の冷却構造が適用される高温部品としてはこれに特に限定されるものではなく、翼内部にリブを備えていないタービン静翼における膜冷却に適用しても有効であるし、さらには、表面に沿って高温ガスが流れるタービン翼以外の高温部品の冷却構造としても実施可能であり、また有用である。突起による膜冷却効率の向上メカニズムは、突起が作る縦渦に由来しており、孔形状やリブの有無あるいはその配置によってメカニズムは変わらないことから、リブを備えていないタービン静翼やその他の高温部品の膜冷却構造に適用しても、膜冷却効率の向上に効果がある。さらに、本実施形態ではガスタービン動翼などの高温部品の冷却流体を二次流体として、高温部品の表面に沿って流れる一次流体と高温部品の表面との間に二次流体の膜を形成するフィルム冷却構造に適用する場合について主に説明したが、例えば場合によっては或る物体を保護するために物体表面の噴射孔から物体表面に沿って二次冷却流体を流して二次流体の膜を形成し、物体の周囲を流れる一次流体と物体表面との直接の接触を防いで一次流体から物体を保護する保護膜形成に適用することも可能であり、本発明にはこのような実施例も含まれるものである。つまり、本発明は、物体の表面に沿って流体の膜を形成する技術全般に適用できるものであり、物体表面に設けられる二次流体噴射孔から物体内を通過する二次流体を噴出して物体表面にフィルム状の二次流体の流れを形成して物体の周囲を流れる一次流体から物体を保護する膜形成構造において、二次流体の流れ方向の二次流体噴射孔よりも下流側となる位置でかつ物体表面に突起を配置し、突起の下流側に物体表面に向かう下向きの流れを誘起する縦渦を発生させ、二次流体噴射孔から噴出された二次流体を物体表面に押し付けるようにして、物体表面を一次流体から保護する二次流体の膜を物体表面に沿って形成することができる。

【実施例】

【0034】

図15に示す3種類の突起について風洞装置を用いた実験で膜冷却効率への影響を調べた。この結果、フィルム冷却孔の下流に突起により冷却流のリフトオフを抑制し、高噴き出し比(BR)条件下での膜冷却効率を飛躍的に向上できることがわかった。特に円柱状突起では、図16に示す結果から、突起無しに比べて膜冷却効率がBR=1.0で44%、BR=1.25で83%向上することが判明した(リブNo.5の場合)。

【0035】

そして、数値流体解析により流れ構造を詳細に調べたところ、円柱状突起が作る縦渦によりフィルム冷却孔から吹出された冷却流が壁面に押し付けられることが、膜冷却効率向上の一つの要因であることが判明した(図30(a)参照)。さらに、シェイプト孔の場合には、円柱状突起には及ばないものの半球状突起においても膜冷却効率は向上している(図16)。このことから、膜冷却効率を向上させる方法としては、シェイプト孔を適用し、その後方に突起を配置することが好ましいことが明らかとなった。

【0036】

(実験装置)

図1に実験に用いた風洞装置の概略を示す。装置の詳細については説明を省略する。流路は、主流流路9と二次流流路8の2系統からなる。主流流路9は幅240mm、高さ100mmの矩形流路で、二次流流路8は幅と高さがともに60mmの矩形流路である。主流流路の下壁には径がd=20mmで長さがL=70mmのフィルム冷却孔1がスパン方向にp=60mmピッチ(=3d)で3つ、主流に対してa=35度の角度で配置される。フィルム冷却孔1は、孔出口を主流方向およびスパン方向に拡大したシェイプト孔を採用した(図2)。尚、スパン方向とは、主流の流れ方向に対して直交する構造物の表面に沿った幅方向を意味する。図31に冷却構造のモデル化による風洞測定部の概略図を示す。

【0037】

二次流流路の上下面には幅wと高さeがともに6mmの矩形リブがp=60mmピッチで、中央のフィルム冷却孔の上流と下流にそれぞれ5つ配置される。一般にリブ高さとピッチの比p/eは8〜12において最大の熱伝達特性が得られると言われており、本装置でもこれに合致させた(p/e=10)。図3および表1に示す10パターンのリブ配置について実験を行った。図3の実線は上壁面のリブを、破線は下壁面のリブを表す。表1において数字が重なっている欄は、前の数字が上壁面のリブに、後ろの数字が下壁面のリブに対応している。 リブ No.1〜3、リブ No.4〜6はそれぞれ角度βが60度および120度の平行傾斜リブ、リブ7、8は上下壁のリブが交差する交差リブ、リブ9、10は上下壁のリブが半ピッチ(=30mm)ずれた平行傾斜リブである。参照ケースとしてリブの無い場合についても実験を行った。

【0038】

【表1】

【0039】

吹出し比BRは、二次流流路においてフィルム冷却孔前後の流量を超音波流量計(愛知時計電機社製TRX80D-C)により計測し、3つのフィルム冷却孔内の流量が等しいとの仮定の下で、次式1により算出した。

【0040】

【数1】

ここでUmとUcは主流入口およびフィルム冷却孔における平均流速で、ρmとρ2は主流および二次流の密度である。BRの調整は二次流流路末端に設置した弁の開閉により行った。

熱損失を極力低減するために、主流流路下壁および二次流流路は厚さ12mmのベークライト板(熱伝導率:0.42w/mk)で作製し、また二次流流路については厚さ50mmの発泡スチロール(熱伝導率:0.04W/mK以下)で覆った。

主流方向、スパン方向、高さ方向をそれぞれx方向、y方向、z方向とし、フィルム冷却孔出口の下流端に原点をとった(図1および図2参照)。

【0041】

(実験条件)

主流および二次流の平均流速をともに20m/sとした。フィルム冷却孔径を代表長さとしたレイノルズ数はそれぞれ約Rem=25,000、Re2=21,000であり、実機タービン翼と同程度である。主流および二次流の温度はそれぞれTm=298KおよびT2=333Kとした。温度場については、吹出し比BR=0.4〜1.25の範囲で計測を行った。このとき密度比DR(ρ2/ρm)は0.9である。圧力場については、BR=0.1〜1.5の範囲内で計測を行った。主流乱れ強さは0.5%以下であった。

【0042】

(温度測定)

温度場が定常になった後、主流下壁面および主流直交断面内(x/d =1.13、2、2.5、7.13)の温度分布を、径が0.2mmのT形熱電対により計測した。主流下壁面については、主流方向に4mm間隔で9点、スパン方向に5mm間隔で13点、計117本の熱電対を埋め込んだ下壁ブロックと、これと半ピッチずらして熱電対を112本埋め込んだ下壁ブロックを、主流方向に7箇所トラバースさせながら、中央のフィルム冷却孔下流の温度場を計測した(全1603点)。各下壁ブロックによる温度計測点(測定格子AとB)を図4に示す。温度計測の範囲は、0.4<x/d<17.4、−1.3<y/d<1.3である。測定格子AとBの温度データは互いに補間して平均をとった。

主流直交断面内については、スパン方向に4mm間隔で17本の熱電対を取り付けたくし状プローブを、壁面から1mm離れた位置から高さ方向に2mm間隔で15点トラバースさせながら、各断面当たり255点の温度分布を測定した(測定格子C)。

サンプリング周波数は100Hzとし、60秒間で時間平均した。得られた温度データから数式2及び3により膜冷却効率ηおよび無次元温度θを算出した。

【0043】

【数2】

【0044】

【数3】

【0045】

ここで、Twは壁面温度、T2は二次流温度、Tfは主流と二次流が混合した流体の温度である。温度データの収録にはデータロガー(HIOKI社製8423、8948)を用いた。

本計測における膜冷却効率および無次元温度の不確かさは、6.7%である。

【0046】

(圧力測定)

フィルム冷却孔出口中心位置における主流流路側壁の高さ方向中央位置、および中央のフィルム冷却孔入口中心位置(y/d=0)における二次流流路側壁の高さ方向中央位置に、それぞれ径が1mmの静圧孔を設け、ディジタル微差圧計(サヤマトレーディング製、130-1.9KP-DC)により、主流および二次流の静圧(pmとp2)を測定した。サンプリング周波数は100Hzで、30秒間の計測データを時間平均した。p2についてはリブの配置により左右の側壁で静圧が異なるため、両者を平均して求めた。数式4により静圧p2を全圧p t2に変換し、

【0047】

【数4】

数式5により流量係数CDを算出した。

【0048】

【数5】

ここで、Mはマッハ数、mfはフィルム冷却孔内の質量流量、kは比熱比(=1.4)、Rは気体定数(=287.03)、Tt2は二次流の全温であり、CDは、等エントロピー変化を仮定したときの流量と実際の流量の比を表す。

二次流温度は流量係数にほとんど影響しないため、圧力計測においては主流と二次流の温度をともに298Kとした。

【0049】

(実験結果および考察)

(膜冷却効率と無次元温度の分布)

図5は面平均の膜冷却効率ηspaと吹出し比BRの関係を示したものである。膜冷却効率ηspaは測定格子AとBの全温度データを平均して得た。丸孔における結果と同様に(図6)、リブの向きによって膜冷却効率ηspaは大きく異なる。角度60度のリブ(リブNo.1、No.2、No.3、No.7、No.9)では、膜冷却効率ηspaはリブ無し(W/o リブ)と同程度であるのに対して、角度120度のリブ(リブNo.4、No.5、No.6、No.8、No.10)では、膜冷却効率ηspaはリブ無しに比べて大きく向上する。リブ無しや角度60度のリブではBRの増加に伴って膜冷却効率ηspaが直線的に増加するが、角度120度のリブでは低BR条件で膜冷却効率ηspaは増加するものの、BR=0.6辺りで横ばいとなる。角度120度のリブでは、後述するように、BR=0.75辺りから膜冷却効率ηspaは減少に転じて、BR=1.0辺りで角度60度のリブ(リブNo.2)と角度120度のリブ(リブNo.5)における膜冷却効率ηspaは逆転する。

【0050】

ここでリブ8(交差リブ)に注目すると、BR=0.5〜0.75において比較的大きい膜冷却効率ηspaが観察される。同様の傾向は丸孔の場合にもBR=0.4〜0.5において見られ、シェイプト孔ではフィルム冷却孔出口において二次流が減速されるため、丸孔よりも高BR条件において同様の傾向が観察されたものと考えられる。内部冷却流路の伝熱特性に関しては、同一レイノルズ数において平行傾斜リブで直交リブよりも高い性能が得られるが、膜冷却効率においては反対の傾向となっており、このことから冷却手法の高性能化を図る上では総合的な評価が必要である。

【0051】

図7に代表例として、リブ無し、リブNo.2、リブNo.5について、丸孔とシェイプト孔のηspaを比較して示す。またこのときの膜冷却効率分布を図8に示す。図8の左側がシェイプト孔、右側が丸孔に対応している。いずれの場合にも丸孔からシェイプト孔に変更することで膜冷却効率ηspaは大きく向上する。本実験で対象としたリブ配置では、膜冷却効率は1.0〜1.6倍に向上した(図9)。

【0052】

図10は主流直交断面内(x/d=1.13)の無次元温度分布を、リブ無し、リブNo.2、リブNo.5について、シェイプト孔と丸孔で比較して示したものである。まずリブNo.5を見ると、両図で共に丸形の温度分布が観察され、双子渦の形成が示唆される。双子渦は吹出された二次流の下側に主流を巻き込むため、膜冷却効率ηspaを低下させる作用を持つが、シェイプト孔では丸孔に比べて末広がりの温度分布となって双子渦の形成が抑制されていることがわかる。さらにシェイプト孔では、孔出口の流速が小さくなって二次流のリフトオフが抑制されるために、丸孔に比べて膜冷却効率ηspaが向上したものと考えられる。

次に、リブ無しとリブNo.2について見ると、シェイプト孔においても丸孔と同様に、丸形が二つ連なったような“ひょうたん”形の温度分布が観察される。これは、フィルム冷却孔内にらせん状の流線が形成して、フィルム冷却孔出口において二次流が二分されるためと考えられる。丸孔の場合には、二分された二次流の一方がリフトオフするのに対し、シェイプト孔の場合にはy/d=0.5の壁面付近に留まるため、丸孔に比べて膜冷却効率ηspaが向上する。

【0053】

以上、シェイプト孔による膜冷却効率向上メカニズムは、リブの向きによって異なり、断面内に丸形の温度分布が形成されるリブNo.5においては、双子渦が抑制される効果と二次流全体のリフトオフが低減される効果により、断面内にひょうたん形の温度分布が形成されるリブ無しやリブNo.2においては、フィルム冷却孔出口で二分された二次流の内、片方のリフトオフが抑制される効果により、それぞれ丸孔に比べて膜冷却効率が向上していると考えられる。

【0054】

(流量係数)

リブの配置が流量係数CDに及ぼす影響について調べた。結果を図11に示す。比較のために丸孔のCDも併せて示した。まず図11(a)で平行傾斜リブにおけるシェイプト孔のCDを見ると、定性的な傾向は丸孔の場合と同様で、角度120度のリブ(リブNo.4、No.5、No.6)において、角度60度のリブ(リブNo.1、No.2、No.3)よりもCDが大きい。リブNo.1、No.2、No.3あるいはリブNo.4、No.5、No.6の比較から、リブの直後にフィルム冷却孔が位置する場合(リブNo.3、No.6)にCDが小さく、リブの直前にフィルム冷却孔が位置する場合(リブNo.1、No.4)にCDが大きい。リブNo.3、No.6においてCDが小さいのは、リブ直後にはく離領域が形成し全圧損失が生じるためと考えられ、反対にリブNo.1、No.4においてCDが大きいのはリブの直前ではく離した流れが再付着するためと考えられる。リブ付き流路面の伝熱特性に関しては、リブ直後のはく離領域から膜冷却吹出してはく離領域を減じることで性能向上が図れることが知られているが、このときには流量係数が小さく(図11のリブNo.3、No.6)、また図5や図6に見られるように膜冷却効率も低いといった課題がある。丸孔とシェイプト孔のCDを比較すると、リブ配置によらず、シェイプト孔で大きい。これは孔出口面積が拡大することで孔内部の流速が低下し、流動抵抗が低減したためと理解される。

次に図11(b)で交差リブについて見ると、丸孔の場合と同様に、上壁のリブが120度の場合には平行傾斜リブに比べてCDが上昇する。また図11(c)より、下壁のリブを半ピッチずらしてもCDはほとんど変化しないことがわかった。

【0055】

(重回帰分析による影響度評価)

膜冷却効率および流量係数に対する影響因子として、リブの向き、リブの種類、フィルム冷却孔とリブの距離、フィルム冷却孔形状、および吹出し比を選定し、重回帰分析により各因子の影響度(重回帰分析により得られる重回帰式における各因子の係数)について調べた。膜冷却効率に対する結果を図12に、流量係数に対する結果を図13に示す。図12および図13の横軸はそれぞれ表2および表3の水準に対応している。

【0056】

【表2】

【0057】

【表3】

【0058】

まず図12で膜冷却効率について見ると、丸孔の場合(図12(a))、リブの向きの影響が最も大きく、次いでリブの種類の影響が大きい。リブと孔の距離、吹出し比の影響は相対的に小さい。シェイプト孔の場合には(図12(b))、リブの向き、吹出し比の影響が大きく、リブと孔の距離、リブの種類の影響は小さいことがわかる。図12(c)には丸孔とシェイプト孔を合わせた分析結果を示した。同図よりリブの向きの影響は孔形状と並んで特に大きいことがわかる。このことから、高性能な冷却手法を構築する上では、孔形状とともにリブ配置、特に向きについても検討すべきと示唆される。

図13で流量係数について見ると、丸孔とシェイプト孔でともに吹出し比の影響が最も大きく、次いでリブの向き、リブと孔の距離の影響が大きい。流量係数に関しては孔形状の影響はあまり大きくない。

【0059】

(突起による膜冷却効率向上)

これまで、ガスタービンの冷却空気量低減の観点から、吹出し比が比較的小さい条件(BR=0.4〜0.75)における膜冷却効率について検討した。しかしながら実機翼ではBR〜1.0であるため、以降では実機翼の冷却性能向上の観点から、吹出し比が比較的高い条件(BR=0.75〜1.25)における膜冷却効率についても検討する。

【0060】

図14はリブ無し、リブNo.2、リブNo.5について面平均の膜冷却効率ηspaを示したものである。ここで膜冷却効率ηspaは計測格子Aにおいて測定した温度データを用いて算出した(測定格子Bでは計測を行っていないため)。シェイプト孔について、リブNo.5を見ると、膜冷却効率ηspaはBR=0.75辺りから減少に転じる。反対にリブNo.2ではBRの増加にともなって膜冷却効率ηspaは増加するため、BR=1.0辺りにおいて両者の膜冷却効率ηspaは逆転する。BR>0.75において、BRに対するηspaの変化は丸孔とシェイプト孔で同様で、リブNo.2においては緩やかに増加する傾向が、リブNo.5においては単調に減少する傾向が見られる。丸孔においても、リブNo.2とリブNo.5の膜冷却効率ηspaはBR=1.0辺りで逆転する。

【0061】

リブNo.5において高BR条件における膜冷却効率ηspaが著しく低下するのは、二次流が主流中を貫通してリフトオフしているためと考えられる。高BR条件下における膜冷却効率の低下を抑制できれば、広範なBR条件下で高性能な冷却を実現できる。

【0062】

図15に本実験で用いた突起形状を示す。尚、各突起の寸法の詳細を表4に示す。かまぼこ状突起は孔直後にかまぼこ状の突起(D=2.5d)を配置したもの、半球状突起は孔直後に半球状(D=2d)の突起を配置したもので、第1の円柱状突起と第2の円柱状突起は円柱状(D =d)の突起をそれぞれ孔から0.25d,1.25d離れた位置に配置したものである。0.25d離れた前者を第1の円柱状突起、1.25d離れた後者を第2の円柱状突起とする。各突起の高さHは0.5dである。かまぼこ状突起はコアンダ効果により二次流のリフトオフを抑制する効果を、半球状突起ではコアンダ効果とともに突起の直前に形成する馬蹄渦によって双子渦を弱める効果を、第1の円柱状突起と第2の円柱状突起とでは馬蹄渦による効果とともに二次流中に擾乱を与えることでリフトオフした二次流を壁面に付着させる効果を期待したものである。代表的なリブ配置としてリブNo.2とリブNo.5を選び、各種の突起が膜冷却効率に及ぼす影響について調べた。

【0063】

【表4】

【0064】

図16はリブNo.5について面平均の膜冷却効率ηspaを示したものである。ここで膜冷却効率ηspaは孔直後を除く6箇所で下壁ブロックAをトラバースさせて得た温度データから算出した(突起により孔直後の壁面温度の計測ができないため)。突起としてはかまぼこ状突起,半球状突起,円柱状突起を用いた。全体的な傾向として、突起による効果は主に高BR条件において見られ、低BR条件では突起によってかえって膜冷却効率ηspaが低下した。特にかまぼこ状突起においては膜冷却効率ηspaが大きく低下し、BR=1.25において膜冷却効率ηspaが36%向上するものの、BR=0.5のときには31%、BR=0.75においても19%程度、突起無しに対して膜冷却効率ηspaが低下した。最も大きな効果が得られたのは円柱状突起であり、BR=0.5においては膜冷却効率ηspaが4%低下したものの、高BR条件において膜冷却効率ηspaが飛躍的に向上した。膜冷却効率ηspaは突起無しに比べてBR=1.0では44%、BR=1.25では83%向上した。半球状突起ではかまぼこ状突起と円柱状突起の中間的な挙動を示し、BR=1.25において突起無しに比べて膜冷却効率ηspaは29%向上した。図17にBR=0.5、1.0について膜冷却効率分布を比較して示す。

【0065】

図18はBR=1.0について、主流直交断面内(x/d=2.5と7.13)の無次元温度分布を示したものである。突起を取り付けた場合、突起無しに比べて末広がりの分布が見られ、壁面近傍の二次流のスパン方向拡散が促進されていることがわかる。かまぼこ状突起ではy/d =−1.0〜−1.5辺り(二次流上流側)、半球状突起ではy/d =1.0〜1.5辺り(二次流下流側)、 円柱状突起ではy/d =−1.0〜−1.5とy/d =1.0〜1.5辺りにおいて二次流のスパン方向拡散が促進されている。円柱状突起ではかまぼこ状突起や半球状突起に比べて二次流のスパン方向拡散が大きく、このため膜冷却効率ηspaがより大きく向上したものと推察される。

【0066】

次に、リブ2について突起の影響を調べた(図19)。突起としてはかまぼこ状突起と半球状突起を用いた。膜冷却効率ηspaは図16と同様に算出した。リブ5では、半球状突起でかまぼこ状突起よりも膜冷却効率ηspaの向上効果が大きかったが(図16)、リブ2ではかまぼこ状突起により膜冷却効率ηspaが広範囲で増加した。BR=1.25において膜冷却効率ηspaは大きく増加し、突起無しに比べて24%の改善効果が得られた。半球状突起においてはBR>1.0において10%弱の改善が見られた。リブ5の場合と同様に、BR=0.5においては膜冷却効率ηspaの改善は見られなかった。円柱状突起の膜冷却効率は計測していないが、後述する無次元温度分布の測定結果から、円柱状突起による膜冷却効率ηspaの向上は半球状突起と同程度かやや大きい程度と推察され、かまぼこ状突起には及ばないものと考えられる。図20にBR=0.5、1.0について膜冷却効率分布を比較して示す。

【0067】

図21はリブNo.2について、x/d=2.5、 7.13における主流直交断面内の無次元温度分布を図18と同様に示したものである。突起無しに比べてかまぼこ状突起では二次流がスパン方向に拡散している。半球状突起に比べてかまぼこ状突起では二次流の拡散が大きいため、膜冷却効率ηspaが大きく改善したと思われる。図21での円柱状突起とかまぼこ状突起の比較から、リブNo.2の場合、円柱状突起の膜冷却効率ηspa向上効果はかまぼこ状突起よりも小さいと推察される。これはフィルム冷却孔より吹出された二次流が二分され、ちょうど円柱状突起を避けるように流れる特異な現象を示すためと考えられる。そこで、冷却流体の流れを2分してフィルム冷却孔1から吹き出すというリブNo.2のような特殊なケースにおいては、膜冷却性能を向上させる突起形状としては、例えば図22に示すように、フィルム冷却孔1の中心を通過する線上に突起4を配置するのではなく、フィルム冷却孔1の開口部の幅方向の両端付近にそれぞれ突起4を配置することが好ましい。

【0068】

図23は、リブNo.5について、突起による丸孔の膜冷却効率向上効果を調べたものである。シェイプト孔と同様に、円柱状突起において膜冷却効率ηspaを最も大きく向上することができ、反対にかまぼこ状突起の効果はあまり期待できない。ここで注目すべきは半球状突起において膜冷却効率ηspaが大きく低下している点である。突起の実機適用を考えるとフィルム冷却孔径は1mm程度と小さいため、円柱状突起のようにシャープな角部を作製することは難しく、また作製できたとしても使用中に角部が丸くなって半球状突起のようになることが予想される。シェイプト孔の場合には、円柱状突起には及ばないものの半球状突起においても膜冷却効率は向上しており(図16)、以上のことから、膜冷却効率を向上させる方法としては、まずシェイプト孔を適用し、その後方に突起を取り付けるのが良い。

【0069】

(数値流体解析)

膜冷却効率が大きく向上した円柱状突起(Bump C)を対象に、シェイプト孔、リブ NO.5のケースについて、数値流体解析を行い、そのメカニズムについて調べた。

【0070】

(数値解析手法)

数値流体解析は有限体積法に基づく汎用熱流体解析コードFluent ver. 6.3を用いて行った。作動流体として非圧縮性の空気を仮定した。レイノルズ平均したNavier-Stokes方程式、連続の式、エネルギ式、理想流体の状態方程式を支配方程式とし、Navier-Stokes方程式と連続の式のカップリングにはSIMPLE法を用いた。乱流モデルには、比較的膜冷却特性の予測性が良いことから、MenterらによるSSTモデルを用いた。対流項の離散化にはMUSCL法(Navier-Stokes式とエネルギ式)および2次風上差分(乱流量の輸送方程式)を、粘性項の離散化には中心差分を用いた。

【0071】

(計算格子)

図24に解析に用いた格子を示す。格子は3つのサブドメイン(主流ドメイン、フィルム冷却孔ドメイン、二次流ドメイン)からなる。計算負荷を低減するために、主流ドメインについてはスパン方向に周期境界条件を課し、フィルム冷却孔1ピッチ分について解析を行った。格子作成にはGridgen ver. 15.15を用いて、二次流ドメインのフィルム冷却孔周りは四面体セルを作成し、それ以外は六面体セルを作成した。全体のセル数は、突起(円柱状突起)を取り付けない場合には約600万、突起を取り付けた場合には約790万である。主流ドメイン下壁面に格子を密に配置し、第一層セルにおけるy+はどちらの格子においても1以下であった。なお、突起を取り付けない場合について、孔周りに密に配置した格子を用意し(セル数:約1450万)、解の格子依存性が小さいことを確認している(図25)。

【0072】

(計算条件)

計算条件は前述の実験に合わせた。表5に計算条件を示す。主流入口および二次流入口には、別途流れ方向に周期条件を課した計算により得た発達した流速分布を与えた。主流入口における流速分布を図26に示す。主流ドメインと二次流ドメインの出口では、吹出し比BRが1.0になるように静圧を調整して与えた。主流ドメインの上面には対称条件を課し、その他全ての壁面については断熱粘着条件を課した。

【0073】

【表5】

【0074】

(突起による膜冷却効率向上メカニズム)

図27は、突起無しについて、BR=0.96における主流中央断面内(y/d =0)の無次元温度分布および下壁面における膜冷却効率分布を示したものである。図より、フィルム冷却孔から吹出された二次流は明らかにリフトオフしており、膜冷却効率は低い。図28はフィルム冷却孔から流出する流線と主流直交断面内の速度ベクトルを示したものである。速度ベクトルは無次元温度で色付けして示した。二次流がフィルム冷却孔から吹出される過程で、フィルム冷却孔壁面から渦度を供給されるため、主流直交断面内には双子渦が形成される。この渦は吹出された二次流の下側に主流を運搬するため膜冷却効率が低下する。

【0075】

図29は、円柱状突起を取り付けた場合について、BR=1.0における主流中央断面内の無次元温度分布と下壁面における膜冷却効率分布を、図27と同様に示したものである。膜冷却効率分布については孔周りの拡大図についても併せて示した。主流中央断面内において円柱状突起直後を見ると、突起無しに比べて二次流が壁面に向かって広がっている(図中の矢印の辺り)。これは突起直後において流れがはく離することで低圧領域が形成し、これに二次流が進入しているためと考えられる。また孔周りの拡大図から、円柱状突起のスパン方向両側には膜冷却効率が高い領域が形成されており、円柱状突起が二次流を分断しスパン方向に拡散させている様子が見られる。

【0076】

図27と図29の比較から、前述の風洞実験結果と同様に、円柱状突起による膜冷却効率の改善効果が確認できる。

【0077】

図30(a)に、円柱状突起の周りの流れ構造について、速度勾配テンソルの第二不変量Qの等値面および主流直交断面内速度ベクトル、また冷却特性との関係を明らかにするために膜冷却効率分布を併せて示す。図30(b)には、円柱状突起後方の渦構造を流線により示した。円柱状突起後方には主流方向に軸を持った先端渦(Trailing Vortex)が形成する。この先端渦は、主流直交断面内に下向きの速度ベクトルを生じ、二次流を壁面へと押し付けるため、膜冷却効率を向上させる。先端渦の形成に関しては、図30(b)において 円柱状突起の側面からはく離した流れと円柱状突起の自由端からの吹き降ろし流れにより形成されている様子が観察されることから、平行平板上の有限長円柱突起後方における渦の形成機構と同様であると考えられる。

【0078】

(まとめ)

以上、実機翼に見られる10パターンの内部リブ配置についてシェイプト孔の膜冷却効率に及ぼす影響を風洞実験により調べた。またフィルム冷却孔の後方に突起を取り付けた効果について風洞実験と数値解析により調べた。その結果以下の結論が得られた。

【0079】

丸孔と同様に、シェイプト孔の膜冷却においてもリブの配置、特に向きが膜冷却効率に大きく影響する。吹出し比が比較的小さい条件下(BR<0.75)では、角度120度のリブにおいて角度60度のリブに比べて大きい膜冷却効率が得られる。

【0080】

角度120度のリブにおいて、二次流のリフトオフにより高BR条件下(BR>0.75)の膜冷却効率は著しく低下し、角度60度のリブにおいては反対に増加するため、両者の膜冷却効率はBR=1.0辺りで逆転する。

【0081】

フィルム冷却孔の後ろに突起を取り付けることで二次流のリフトオフを低減し、膜冷却効率を向上することが可能である。本実験においてはリブNo.5においてシェイプト孔の後ろに円柱突起を設けたところ、突起無しに比べて膜冷却効率がBR=1.0のときに44%、BR=1.25のときに83%向上した。

【0082】

円柱突起による膜冷却効率向上の主要因としては、(1)円柱突起直後で流れがはく離することにより低圧領域が生じ、これに二次流が流入する効果と、(2)突起による二次流のスパン方向拡散増強効果と、(3)円柱突起後方に形成する先端渦により二次流が壁面に押し付けられる効果が考えられる。

【0083】

シェイプト孔では孔内の流動抵抗が減じるため丸孔よりも大きい流量係数が得られる。シェイプト孔は、フィルム冷却孔出口の流速を低減することで吹出し空気の主流への貫通を抑制し、またコアンダ効果によって、丸孔に比べて高い膜冷却効率を実現することができる。尚、本実験において用いたシェイプト孔は、図15に示すレイドバックシェイプト孔であり、同孔の拡がり角度は10度とした。

【符号の説明】

【0084】

1 フィルム冷却孔

2 高温部品(ガスタービン動翼)

2s 高温部品の表面

3 高温流体(一次流体:主流)

4 突起

5 冷却流体(二次流体)

6 縦渦

7 リブ

【特許請求の範囲】

【請求項1】

高温部品の表面に設けられるフィルム冷却孔から前記高温部品内を通過する冷却流体を噴出して前記高温部品の表面にフィルム状の冷却流体の流れを形成して高温部品の周囲を流れる高温流体から前記高温部品を保護する冷却構造において、前記冷却流体の流れ方向の前記フィルム冷却孔よりも下流側となる位置でかつ前記高温部品の表面に突起を配置し、前記突起の下流側に前記高温部品の表面に向かう下向きの流れを誘起する縦渦を発生させ、前記フィルム冷却孔から噴出された前記冷却流体を前記高温部品の表面に押し付けるようにしていることを特徴とする高温部品の冷却構造。

【請求項2】

前記突起は前記フィルム冷却孔の直近に配置されているものである請求項1記載の高温部品の冷却構造。

【請求項3】

前記突起の幅は前記フィルム冷却孔径の幅の2倍以下、1/3以上であることを特徴とする請求項1または2記載の高温部品の冷却構造。

【請求項4】

前記突起は円柱形状または半球状であることを特徴とする請求項1から3のいずれか1つに記載の高温部品の冷却構造。

【請求項5】

前記フィルム冷却孔はシェイプト孔である請求項1から4のいずれかに記載の高温部品の冷却構造。

【請求項1】

高温部品の表面に設けられるフィルム冷却孔から前記高温部品内を通過する冷却流体を噴出して前記高温部品の表面にフィルム状の冷却流体の流れを形成して高温部品の周囲を流れる高温流体から前記高温部品を保護する冷却構造において、前記冷却流体の流れ方向の前記フィルム冷却孔よりも下流側となる位置でかつ前記高温部品の表面に突起を配置し、前記突起の下流側に前記高温部品の表面に向かう下向きの流れを誘起する縦渦を発生させ、前記フィルム冷却孔から噴出された前記冷却流体を前記高温部品の表面に押し付けるようにしていることを特徴とする高温部品の冷却構造。

【請求項2】

前記突起は前記フィルム冷却孔の直近に配置されているものである請求項1記載の高温部品の冷却構造。

【請求項3】

前記突起の幅は前記フィルム冷却孔径の幅の2倍以下、1/3以上であることを特徴とする請求項1または2記載の高温部品の冷却構造。

【請求項4】

前記突起は円柱形状または半球状であることを特徴とする請求項1から3のいずれか1つに記載の高温部品の冷却構造。

【請求項5】

前記フィルム冷却孔はシェイプト孔である請求項1から4のいずれかに記載の高温部品の冷却構造。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図12】

【図13】

【図25】

【図26】

【図32】

【図2】

【図8】

【図10】

【図11】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図27】

【図28】

【図29】

【図30】

【図31】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図12】

【図13】

【図25】

【図26】

【図32】

【図2】

【図8】

【図10】

【図11】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図27】

【図28】

【図29】

【図30】

【図31】

【公開番号】特開2013−100771(P2013−100771A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244882(P2011−244882)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]