高潤滑表面処理鋼板

【課題】長時間処理である反応型石けん処理を行なわずに、高面圧下での多段プレス成形において焼付き・型かじりを防止することができる塑性加工用潤滑処理鋼板の提供。

【解決手段】鋼板表面に、島状リン酸亜鉛結晶とそれを覆う潤滑皮膜とを形成する。潤滑皮膜はバインダーと潤滑成分とからなり、バインダーの50質量%以上が無機系バインダーである。島状リン酸亜鉛結晶の付着量が1.5g/m2以上6.0g/m2以下、潤滑皮膜の付着量が2.0g/m2以上6.0g/m2以下とし、島状リン酸Zn結晶の隙間を前記潤滑皮膜が充填している部分に相当する混合層の断面厚みは0.3μm以上とする。

【解決手段】鋼板表面に、島状リン酸亜鉛結晶とそれを覆う潤滑皮膜とを形成する。潤滑皮膜はバインダーと潤滑成分とからなり、バインダーの50質量%以上が無機系バインダーである。島状リン酸亜鉛結晶の付着量が1.5g/m2以上6.0g/m2以下、潤滑皮膜の付着量が2.0g/m2以上6.0g/m2以下とし、島状リン酸Zn結晶の隙間を前記潤滑皮膜が充填している部分に相当する混合層の断面厚みは0.3μm以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高面圧下での多段成形による塑性加工において焼付き及び型かじりを防止することができる塑性加工用潤滑処理鋼板に関する。

【背景技術】

【0002】

鋼板の塑性加工の中でも、高面圧下での多段プレス成形を強いられる自動車トランスミッション部品等の加工においては、鋼板の金型への焼付きや型かじりを防止するために、鋼板表面にリン酸亜鉛を主体とするリン酸塩結晶を析出させてリン酸塩皮膜を形成し、次いでその上層としてステアリン酸ナトリウム(アルカリ石けん)を主成分とする反応型石けん皮膜で被覆するリン酸塩石けん処理が従来から行われてきた。下層であるリン酸塩皮膜は鋼板との反応により形成されるため、鋼板との密着性が非常に良い。このリン酸塩皮膜の上層に形成された反応型石けん皮膜は、更に反応層と未反応層とに分かれ、下側の反応層は金属石けん皮膜(リン酸塩皮膜とアルカリ石けんとの化学反応で生成したステアリン酸亜鉛主体の皮膜)であり、上側の未反応層はアルカリ石けん皮膜(未反応のステアリン酸ナトリウム皮膜)である。この反応型石けん皮膜は、潤滑性と耐熱性に優れている上、下層のリン酸塩皮膜に化学反応で強固に密着している。そして、下層のリン酸塩皮膜は鋼板に化学反応で強固に付着している。そのため、リン酸塩石けん処理した鋼板は、過酷な加工条件下でも焼付きや型かじりの発生を防止することができ、高面圧下での多段成形においても非常に優れた潤滑性能を発揮することができる。

【0003】

しかし、リン酸塩石けん処理のような化成処理法は、いずれも反応を必要とするリン酸塩皮膜と反応型石けん皮膜の形成に長い化成反応時間を要するため(例えば、各皮膜とも処理時間は10分程度)、切り板のバッチでの処理が一般的であり、連続生産のために短時間処理が求められる鋼帯の処理には向いていない。また、未反応石けん分はプレス成形時にプレスカスとして金型に凝着するため、金型の頻繁な洗浄が必要となる。

【0004】

鋼板のリン酸塩石けん処理に替わる代替技術として、例えば、特開2000−73083号公報(特許文献1)に開示されているように潤滑油で対応する方法、および特許第3881129号明細書(特許文献2)に開示されているように、鋼板上に樹脂、無機塩、潤滑成分からなる処理液の塗布乾燥により潤滑皮膜層を形成する方法がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−73083号公報

【特許文献2】特許第3881129号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1および2に開示されている方法は、次に述べるように、現状では高面圧下での多段プレス成形における焼付きや型かじりの発生防止には十分ではない。すなわち、特許文献1に開示されている潤滑油の場合、高面圧下の加工では油膜が加工に追随できず、油膜切れを起こしてしまうため、焼付きや型かじりを十分に防止しきれない。一方、特許文献2に記載されているような、鋼板との反応を伴っていない潤滑皮膜層を形成する方法では、鋼帯と潤滑皮膜との密着性が十分でなく、高面圧下での多段プレス成形においては、1段目の成形工程で潤滑皮膜が大きく消失してしまい、2段目以降の成形工程において焼付き、型かじりを生じる。

【0007】

本発明は、リン酸塩石けん処理とその従来の代替技術とが抱える課題を解決することを課題とする。より具体的には、長時間を必要とする反応型石けん処理を行なわず、高面圧下での多段プレス成形のような多段塑性加工において焼付き・型かじりを防止することができる潤滑処理鋼板を提供することが本発明の課題である。

【課題を解決するための手段】

【0008】

本発明者らは、リン酸亜鉛処理の反応時間を短縮して、リン酸亜鉛(以下、リン酸Znとも記す)の結晶を島状に析出させ、この島状のリン酸亜鉛結晶の上から塗布により無機バインダー主体の潤滑皮膜を形成して島状リン酸Znを覆うことで、高面圧の多段成形時にも潤滑皮膜が脱落しにくくなり、成形性が向上することを見出した。

【0009】

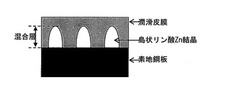

こうして形成された皮膜の断面構造を図1に模式図で示す。素地鋼板の表面に化学反応で析出したリン酸Zn結晶が島状に付着し、その上から塗布された、島状リン酸Zn結晶を覆う潤滑皮膜は、島状リン酸Zn結晶の隙間を充填して、潤滑被膜が該結晶を含有している混合層を形成するとともに、その上部には潤滑皮膜単独の層を形成している。

【0010】

ここに、本発明は、鋼板上に島状リン酸亜鉛結晶とそれを覆う潤滑皮膜とを有し、前記潤滑皮膜がバインダーと潤滑成分とからなり、該バインダーの50質量%以上が無機系バインダーであり、かつ前記潤滑皮膜の付着量が2.0g/m2以上6.0g/m2以下であることを特徴とする、塑性加工用潤滑処理鋼板である。

【0011】

本発明において、「島状リン酸亜鉛結晶」とは、図2に示すように、針状結晶集合体として析出するリン酸Zn結晶が、素地鋼板の全面を完全には被覆しておらず、素地鋼板の表面の一部はリン酸Zn結晶で覆われずに残るように結晶が分離した状態で疎らに析出していることを意味する。図中、平坦部とはリン酸Zn結晶で被覆されていない部分を意味する。具体的には、リン酸Zn処理後の鋼板表面をSEM(走査型電子顕微鏡)で観察し、画像処理により求めたリン酸Zn結晶の平坦部の面積率が30%以上である場合を島状リン酸Zn結晶であると定義する。

【0012】

リン酸Zn結晶の観察は、潤滑処理前と処理後のどちらで行ってもよい。但し、潤滑処理後に観察する場合は、上層の潤滑被膜を透過してリン酸亜鉛を観察する必要があるため、高加速電圧でのSEM観察が必要となる。具体的には、加速電圧を20kV以上とすることで、潤滑被膜の上からのリン酸Zn結晶の観察が可能となり、平坦部の面積率を求めることができる。潤滑処理前の観察では、より低い加速電圧でもリン酸Zn結晶を観察できる。

【0013】

本発明では、図1に示すように、皮膜断面において、島状リン酸Zn結晶とその隙間を埋める潤滑皮膜とからなる部分を混合層と称する。より具体的には、皮膜の表層から深さ方向にGDS(グロー放電発光分光分析装置)により潤滑皮膜成分(ここではSi)とリン酸Zn結晶成分(Zn)の発光スペクトル強度を測定し、2つの成分のピーク強度のそれぞれ50%値(Siは鋼板側の50%値、Znは表層側の50%値)の間を混合層であると定義する(図3参照)。これにより混合層の厚みを求めることができる。こうして求めた混合層の厚みが0.3μm以上になると、高面圧下での多段塑性加工において最終工程まで十分な潤滑性能を発揮し、リン酸塩石けん処理の代替として好ましいことが判明した。

【0014】

GDSでは、Arプラズマにより試料表面をスパッタリングしながら、スパッタされた原子の発光スペクトルを分析することで元素分析を行う。それにより、深さ方向の元素分析を迅速に行うことができ、図3に示すような深さ方向の距離と元素濃度(または発光強度)のグラフを得ることができる。

【0015】

リン酸Zn結晶を覆う潤滑皮膜は、バインダーと潤滑成分とから成る。バインダーは無機化合物の割合を50質量%以上とする。それにより潤滑皮膜が硬質化し、成形時に金型への潤滑皮膜の凝着が生じにくくなるため、有機化合物が主体となるリン酸塩石けん処理皮膜よりも潤滑性が向上する。

【0016】

島状リン酸Znの付着量は1.5〜6.0g/mの範囲内とすることが好ましい。この場合、上記混合層の厚みは概ね0.3〜1.1μmとなる。混合層の厚みが0.6μm〜1.1μmであればさらに好ましい。

【0017】

本発明に係る潤滑処理鋼板の素地鋼板は特に限定されない。鋼板は熱延鋼板と冷延鋼板のいずれでもよい。また、本発明に係る潤滑処理は長時間を要しないため、鋼帯にも適用可能である。従って、鋼板は鋼帯とそれから切断された切板のいずれであってもよい。

【発明の効果】

【0018】

本発明に係る潤滑処理鋼板は、従来のリン酸塩石けん処理と同等以上の優れた潤滑性能を発揮し、多段プレス成形などの多段塑性加工において最後まで焼付きや型かじりの発生を防止することができる。必要となる島状リン酸Zn結晶の形成は、リン酸Zn処理の処理時間を短くすることで実現でき、さらに潤滑皮膜の付着量を制御することによりリン酸Zn結晶と潤滑皮膜との混合層の厚みも調整できる。すなわち、リン酸Zn結晶が素地鋼板を完全に覆う前に処理を停止することで、鋼板表面に疎らに島状リン酸Zn結晶を析出させることができる。さらに島状リン酸Zn結晶の上から潤滑皮膜を塗布することで、リン酸Zn結晶の隙間を潤滑皮膜が埋めている混合層を有する潤滑皮膜が形成される。従って、本発明に係る潤滑処理鋼板は、連続処理のために処理時間が制限される鋼帯の潤滑処理に対しても十分に適用可能である。

【0019】

リン酸Zn処理した素地鋼板の表面への潤滑皮膜の形成は、リン酸塩石けん処理のような上層と下層の化学反応を必要とせず、単に潤滑皮膜の塗布と乾燥だけで短時間に実施できる。そのため、リン酸塩石けん処理とは異なり、大量の廃石けんといった廃棄物が発生しない。また、硬質な無機系主体の潤滑皮膜を用いることで、リン酸石けん処理よりも潤滑性が向上する。従って、本発明の潤滑処理鋼板は、これまで高面圧での多段塑性加工用に用いられてきたリン酸塩石けん処理鋼板の代替となり、さらに短時間で大量生産が可能であることから、鋼帯の潤滑処理にも適用でき、産業上の利用価値は極めて高い。

【図面の簡単な説明】

【0020】

【図1】島状リン酸Zn結晶と潤滑皮膜との混合層の概念を示す模式的断面図。

【図2】島状リン酸Zn結晶を示す電子顕微鏡写真。

【図3】リン酸Zn結晶と潤滑皮膜との混合層の測定方法を示すGDSチャート。

【図4】L曲げ試験方法の説明図。

【発明を実施するための形態】

【0021】

本発明に係る塑性加工用潤滑処理鋼板は、鋼板の表面にリン酸Zn結晶を島状に疎らに形成させ、その島状リン酸Zn結晶を覆うように無機系バインダー成分と潤滑剤とから成る潤滑皮膜を形成させたものである。

【0022】

潤滑皮膜は、量産設備の簡素化、製造コスト、製品性能安定性の点からは、化学反応を必要としない、塗布型薬液の塗布と乾燥により形成させることが望ましい。しかし、塗布型の薬液は、リン酸塩石けん処理のように鋼板と反応した密着性に非常に優れた皮膜を形成することができない。このため、塗布型の薬液から形成された潤滑皮膜を設けた潤滑処理鋼板を、実際に高面圧下での多段プレス成形に供すると、1工程目の成形加工において潤滑皮膜が金型に削り取られてしまい、次工程以降では潤滑皮膜が大きく消失しているため、焼付きや型かじりを生じる。

【0023】

本発明者らは、上記のような塗布型の皮膜を多段プレス成形(以下、単に多段成形ともいう)の各工程において残存させる方法を検討した結果、リン酸Zn結晶と潤滑皮膜との混合層の厚みが、好ましくは0.3μm以上となるように、島状に疎らに析出させたリン酸Zn結晶と、それを覆う潤滑皮膜とを形成することで目的が達成できることを見出した。混合層は、島状のリン酸Zn結晶の隙間が潤滑皮膜で充填されている個所に相当する部分の断面厚みであり、具体的には前述したGDS法により測定される。

【0024】

島状のリン酸Zn結晶は潤滑皮膜をつなぎ止める役割を果たし、その周囲は潤滑皮膜で覆われている。従って、多段成形などの成形加工時に、成形に用いる金型と接触するのは潤滑皮膜である。潤滑皮膜だけでは鋼板との密着性がないか又は非常に弱いため、成形時に皮膜が削りとられ、多段成形の1工程目で潤滑皮膜が大きく消失しやすい。しかし、本発明では、素地鋼板との化学反応で析出させた島状リン酸Zn結晶が鋼板に強固に付着しているため、リン酸Znは高面圧下での成形加工でも失われず、そのため、リン酸Zn結晶の間に存在する潤滑皮膜も失われずに残存する。このような状態で次工程の成形を行なうと、島状リン酸Zn結晶の間に存在する潤滑皮膜が成形により加わる面圧によって鋼板素地と金型との間に流出し、潤滑性能を発揮する。混合層の厚みがある程度以上になると、多段成形の最終工程までこの状態が維持される。こうして優れた潤滑性能が発揮されると推測される。混合層の厚みが0.3μm未満であると、多段成形における潤滑性能が不安定となり、多段成形には適さなくなる可能性がある。

【0025】

鋼板素地にリン酸Zn結晶を島状に析出させるには、リン酸Zn結晶が鋼板表面全体を完全に覆う前にリン酸Zn処理を終えればよい。すなわち、鋼板とリン酸Zn処理液との接触を短時間に制限する。接触方法は浸漬とスプレーのどちらでもよい。その時のリン酸Zn結晶の付着量が1.5g/m2以上6.0g/m2以下であれば、リン酸Znを島状に析出した状態にとどめることができる。リン酸Znのより好ましい付着量は1.8g/m2以上5.0g/m2以下である。このような付着量は、例えば、完全被覆に必要な処理時間が20秒以上である反応型の塑性加工用リン酸亜鉛処理液を用いて、数秒から20秒未満の時間、素地鋼板と接触させることで得ることができる。すなわち、市販の塑性加工用リン酸亜鉛処理液を用いて、指示されている処理時間より短時間で処理を切り上げればよい。当業者であれば、処理時間と付着量の対応関係を予め調べることにより、必要な処理時間を容易に決定できる。本発明では、リン酸亜鉛処理時間が短くてすみ、鋼帯の連続処理にも十分に対応可能である。

【0026】

リン酸Zn結晶の付着量が多すぎて、島状でなくなる(全面完全被覆に近づく)と、その上に形成する潤滑皮膜が素地鋼板の表面まで到達できにくくなるため、図1に示すような混合層の厚みが低下し、混合層の厚みを0.3μm以上とすることが困難となる。このことは、前述したGDS法による混合層の厚み測定においても認められる。そのため、リン酸Zn結晶が析出していない平坦部の面積率が30%以上となるようにリン酸Zn処理を行う。

【0027】

リン酸Zn処理は、上述した短時間処理に限定されるものではない。SEM表面観察で求めた鋼板表面の平坦部(リン酸Zn結晶が析出していない部分)の面積率が30%以上となるようにリン酸Zn結晶を析出でき、素地鋼板への実質的な悪影響がなければ、他の方法を採用することもできる。例えば、表面調整条件の変更や電解処理をすることで、島状のリン酸Zn結晶を形成する可能性も考えられる。しかし、反応時間の短縮による結晶密度、サイズの制御は簡便で、操業効率の面からも非常に有利であることから、本発明において採用するのに好ましい方法である。

【0028】

素地の鋼板は多段成形により加工する製品に応じて選択すればよい。熱延鋼板と冷延鋼板のいずれでもよく、鋼帯、鋼帯から切断された切板、あるいは鋼板からブランキングされたブランクのいずれであってもよい。鋼板の強度、化学組成、厚みなどにも特に制限はない。鋼板は、炭素鋼板のみならず、ステンレス鋼板、高合金鋼板などの特殊鋼板も包含する。鋼種や鋼板の硬さに応じて、リン酸Zn処理の時間を変更することにより、本発明で規定する島状リン酸Zn結晶ならびにこの結晶と潤滑皮膜との混合層を素地鋼板の表面形成することができる。リン酸Zn処理は、鋼帯の場合は連続処理で行い、切板やブランクに対してはバッチ処理で行うのが普通であるが、連続処理も可能である。

【0029】

島状リン酸Zn結晶を覆う潤滑皮膜はバインダーと潤滑剤から成る。バインダーは無機化合物および有機化合物から選択され、潤滑剤は、ワックスなどの有機高分子化合物、固体潤滑剤および石けんから選択することができる。ただし、潤滑皮膜を硬質なものにするため、バインダーの50質量%以上を無機化合物(無機系バインダー)から構成する。従って、バインダーは無機化合物のみから構成するか、或いは質量%で50%以上の無機化合物と50%未満の有機化合物とから構成することができる。

【0030】

バインダー成分は特に限定されるものではない。無機系バインダーとしては、ケイ酸ナトリウム、ケイ酸カリウム、四ホウ酸カリウム等の金属塩が好適である。有機系バインダーとしては、アクリル系樹脂、エポキシ樹脂、ウレタン樹脂、フェノール樹脂等の熱硬化性樹脂が好ましい。高面圧下での鋼板の多段成形では被加工部が高温になるので、耐熱性に優れたバインダーを使用することが好ましい。

【0031】

潤滑剤も特に限定されず、公知のものを使用できる。潤滑剤として使用するのに適した有機高分子化合物の例としては、ポリエチレンワックス、ポリプロピレンワックス、ポリテトラフルオロエチレンワックス、ポリエチレングリコールワックス等の高分子系合成ワックスが挙げられる。固体潤滑剤の例としては、黒鉛、二硫化モリブデン、窒化ホウ素、フッ化黒鉛、雲母等の層状結晶構造を持つ化合物が挙げられる。石けんとしては、パルミチン酸塩、ステアリン酸塩、イコサン酸塩(アラキジン酸塩)、オレイン酸塩、リノール酸塩、リノレン酸塩、リシノレン酸塩等を挙げることができ、アルカリ石けん(アルカリ金属塩)と金属石けん(非アルカリ金属塩、例、亜鉛塩)のいずれでもよい。

【0032】

潤滑皮膜の潤滑性をさらに向上させるために、潤滑皮膜に極圧添加剤を添加することが好ましい。極圧添加剤としては、硫化オレフィン、硫化エステル、サルファイト、チオカーボネート、リン酸エステル、亜リン酸エステル、モリブデンジチオカーバメート等の硫黄系極圧添加剤、リン系極圧添加剤、有機モリブデン系極圧添加剤等が挙げられる。

【0033】

潤滑皮膜は塗布により形成する。塗布に用いる薬液は、バインダーの溶液または分散液中に上述した潤滑剤成分および所望により極圧添加剤のような他の添加成分を混合して、分散させることにより調製される。使用する溶媒は水、有機溶媒、それらの混合物のいずれでもよいが、作業環境上は水系溶媒(水または水とアルコールなどの水混和性有機溶媒との混合溶媒)を使用することが好ましい。潤滑成分などの分散性を高めるために、必要なら公知の界面活性剤を用いることができる。

【0034】

薬液固形分(従って潤滑皮膜)中のバインダー:潤滑成分の配合比(質量比)は一般に97:3〜60:40の範囲内とすることが好ましく、より好ましくは95:5〜70:30の範囲内である。バインダーと潤滑成分のいずれも2種以上の混合物であってもよく、その場合はそれぞれの合計量が上記範囲内になればよい。ただし、バインダー成分の無機化合物の割合を50質量%以上とする。

【0035】

この配合比は潤滑成分の潤滑性能によっても異なる。例えば、ワックスや固体潤滑剤に比べて単位質量あたりの潤滑性能が相対的に低い石けんを潤滑成分として使用する場合には、潤滑性成分がワックスまたは固体潤滑剤である場合に比べて、潤滑成分の配合量を多くすることが好ましい。例えば、潤滑成分がワックスまたは固体潤滑剤である場合には、バインダー:潤滑成分の質量比は95:5〜80:20の範囲内が好ましく、潤滑成分が石けんである場合には、バインダー:潤滑成分の質量比は90:10〜70:30の範囲内が好ましい。極圧添加剤を添加する場合、その添加量は通常0.5〜5質量%である。

【0036】

上記のようにリン酸Zn結晶を島状に形成させた鋼板にバインダーと潤滑成分とを含有する薬液を塗布して、乾燥すると、島状のリン酸Zn結晶を覆うように潤滑皮膜が形成され、島状リン酸Zn結晶の隙間は潤滑皮膜で埋めつくされて、リン酸Zn結晶と潤滑皮膜との混合層が好ましくは0.3μm以上の厚みで生成し、この混合層の上に潤滑皮膜のみからなる層ができる。こうして、本発明に係る潤滑処理鋼板が製造される。塗布手段は、鋼板の形態に応じて、刷毛塗り、ロール塗布、噴霧、浸漬などの公知方法から選択すればよい。乾燥温度はバインダーや薬液中の溶媒の種類に応じて当業者が容易に決定できる。例えば、バインダーが熱硬化性樹脂からなる有機バインダーを含む場合には、その熱硬化性樹脂の硬化温度より高温で乾燥を行う。

【0037】

潤滑皮膜の付着量があまりに多すぎると、混合層の上に存在する潤滑皮膜のみからなる層の厚みが大きく、それが成形時に削りとられて金型に付着することで発生するプレスカスが増大するので好ましくない。一方、付着量が少なすぎると、狙いとする潤滑効果がえられない。従って、上記薬液の塗布は、潤滑皮膜の付着量が2.0g/m2以上、6.0g/m2以下となるように行う。この付着量は好ましくは3.0g/m2以上、5.0g/m2以下である。

【0038】

本発明に係る潤滑処理は、素地鋼板の片面または両面に適用することができる。鋼板の両面に潤滑皮膜を形成する場合には、当然、鋼板の両面に上記のリン酸Zn処理を実施して、片面あたり1.5〜6.0g/m2の付着量でリン酸Zn結晶を析出させるのが好ましい。リン酸Zn処理は、市販のリン酸亜鉛処理液を用いて行うことができる。その前に、必要に応じて鋼板表面の清浄化処理(例、アルカリ脱脂)および/または酸化スケール除去処理(例、酸洗)を実施してもよい。次いで、リン酸Zn処理された鋼板の表面に潤滑皮膜形成用の薬液を塗布し、乾燥して潤滑皮膜を形成する。この薬液を塗布する前に、リン酸Zn処理後の鋼板を水洗および乾燥することが好ましい。

【0039】

本発明に係る潤滑処理鋼板は、高面圧下での多段成形に供した場合にも焼付きや型かじりを発生しないという優れた潤滑性能を有し、自動車のトランスミッション部品の成形等に使用することができる。

【実施例】

【0040】

本発明を実施例により具体的に説明するが、本発明はこれらの実施例によって制限されるものではない。実施例中、%は特に指定しない限り質量%である。付着量はいずれも片面あたりの付着量である。

【0041】

(1)鋼板のリン酸Zn処理

板厚2.3mmのSPHC270C鋼板(引張強度270MPa以上の熱延軟鋼板)の切り板(300mm×300mm)の両面に対して、浸漬処理にてリン酸Zn処理(処理液:日本パーカライジング製/PB−9X)を行った。浸漬温度は指示通りの90℃とし、浸漬時間を5S〜120Sの間で変化させてリン酸Zn結晶の付着量を調整し、表1に示すA〜Eのリン酸Zn処理鋼板を得た。なお、鋼板Dはリン酸Zn処理を実施しなかった例である。リン酸Zn処理後に水洗と乾燥を行った。リン酸Zn結晶の付着量は、リン酸Zn処理前後の鋼板の質量変化により求めた。

【0042】

析出したリン酸Zn結晶が島状であるか否かは、リン酸Zn処理後の鋼板表面を200倍の倍率でSEM観察し、平坦部が面積率で30%以上であると確認できるものを島状リン酸Zn結晶とした(図2参照)。平坦部の面積率が30%未満であるものは、非島状であるとした。非島状は全面の完全被覆の場合を含む。

【0043】

【表1】

【0044】

(2)潤滑皮膜の形成

下記に示すバインダー成分、潤滑成分、及び極圧添加剤を表2および表3に示す所定の割合で純水(脱イオン水)に添加し、十分に撹拌して分散させ、純水で固形分量が20%になるように希釈して、塗布に用いる薬液を調製した。この薬液を上記のリン酸Zn処理鋼板の表面にバーコーターにより片面ずつ塗布し、60℃で乾燥して、潤滑皮膜を両面に形成し、潤滑処理鋼板を作製した。潤滑皮膜の付着量は、潤滑皮膜形成前後の鋼板の質量変化から産出した。

【0045】

使用成分:

A)バインダー成分

・メタケイ酸ナトリウム

・アクリル系樹脂(モノマー組成;アクリル酸8%、メタクリル酸52%、アクリル酸ブチル40%)

B)潤滑成分

・有機高分子化合物:ポリエチレンワックス(分子量20000、平均粒径3μm)

・固体潤滑剤:二硫化モリブデン(平均粒径2μm)

・石けん:ステアリン酸ナトリウム

C)極圧添加剤

・亜リン酸エステル。

【0046】

参考のために、従来のリン酸塩石けん処理も次のように実施した:

下層リン酸塩処理:日本パーカライジング社製PB−181X(浸漬75℃×10分間、付着量6/m2);

上層石けん処理:日本パーカライジング社製LUB−235(浸漬80℃×10分間、付着量4g/m2)。

【0047】

得られた潤滑処理鋼板のリン酸Zn結晶と潤滑皮膜とからなる混合層の厚みを次のようにして求めた。GDS装置(株式会社堀場製作所製)を用いて、分析面積4mmφで潤滑処理鋼板の表面から深さ方向に、潤滑皮膜成分の指標であるSiとリン酸Zn結晶成分の指標であるZnの発光スペクトル強度を測定し、それぞれのピーク強度の50%の値(Siは鋼板側の50%値、Znは表層側の50%値)の間の距離を混合層の厚みとした(図3参照)。

【0048】

(3)評価

高面圧下での多段塑性加工を模擬するために、図4に概要を示すように、L字型プレス成形設備を使用して、潤滑処理鋼板のL曲げ加工サンプルの側面に対して下記の手順にて多段しごき加工を行い、その潤滑性能を評価した。試験結果をリン酸Znおよび潤滑皮膜の付着量ならびに混合層の厚みとともに表2および表3に示す。

【0049】

手順1:一般防錆油を1.5g/m2になるようサンプルの両面に塗布;

手順2:ポンチとダイのクリアランスを板厚−0.15mm(板厚減少幅=0.15mm)になるようにセットしてサンプルに最初のしごき加工(L字成形)を実施する;

手順3:手順2でしごき加工したL字型サンプルに対し、クリアランスをさらに−0.15mm小さくして2回目のしごき加工を実施する。同様に、クリアランスを−0.15mmピッチで縮めながら、鋼板が破断するまでしごき加工を繰り返し、破断時のポンチとダイのクリアランス(破断クリアランス)を求める;

手順4:クリアランスの減少ピッチを−0.20mm、−0.25mmおよび−0.35mmにセットして手順2、3を実施し、破断時のクリアランスを求める;

手順5:−0.15〜−0.35mmの範囲内の4ピッチでのしごき加工試験における破断クリアランスの平均値(平均クリアランス)を、式1により求める。

【0050】

平均クリアランスが狭い(小さい)ほど、しごき加工に優れている。

平均クリアランス=(S1+S2+S3+S4)/4 ・・・(式1)

S1:−0.15mmピッチで縮めた時の破断クリアランス。

【0051】

S2:−0.20mmピッチで縮めた時の破断クリアランス。

S3:−0.25mmピッチで縮めた時の破断クリアランス。

S4:−0.35mmピッチで縮めた時の破断クリアランス。

【0052】

この多段しごき加工試験における成形条件は次の通りであった:

成形速度:170mm/s

金型材質:SKD11

評価:破断時のクリアランスが狭いほど厳しい条件の多段成形でも破断が生じにくいことを示しており、従来のリン酸塩石けん処理の結果を基準に次のように評価した。◎、○が合格である。

【0053】

◎:従来のリン酸塩石けん処理より良好;

○:従来のリン酸塩石けん処理同等;

△:従来のリン酸塩石けん処理より劣る;

×:潤滑効果無し。

【0054】

【表2】

【0055】

表2は表1に示すリン酸Zn結晶の付着量が異なる各種のリン酸Zn処理鋼板に潤滑皮膜を形成した場合の結果を示す。

表2からわかるように、好ましいリン酸Zn結晶の付着量と潤滑皮膜組成の条件を満たすNo.1〜8、11〜14、16〜18は、多段しごき加工試験において十分な潤滑性能を示した。また、その鋼板の混合層の厚みは0.4〜1.4μmであった。特に混合層が0.6μm以上でリン酸塩石けん処理よりも良好な潤滑性を示した。

【0056】

一方、リン酸Zn結晶の付着量が好ましい条件を満たしていても、上層の潤滑皮膜の成分のバインダーが有機系主体の比較例であるNo.9、10では、潤滑性能が悪く、広いクリアランスで破断した。リン酸Zn処理を行なっていない比較例のNo.19〜21では潤滑皮膜自体の密着性が悪く、成形時に皮膜が脱落しやすいため性能が不十分となった。比較例のNo.22〜24では、リン酸Zn結晶の付着量が多すぎたため、リン酸Zn結晶が島状ではなくなり、混合層が薄くなった。そのため、潤滑皮膜の密着性が低下し、潤滑性が低下したと考えられる。

【0057】

【表3】

【0058】

表3は同じリン酸Zn処理鋼板Bに対して、組成および/または付着量の異なる潤滑皮膜を形成した例を示す。

表3から分かるように、好ましい潤滑皮膜の付着量を満たすNo.30〜35では、多段しごき加工試験において十分な潤滑性能を示した。混合層の厚みは0.5または0.6μmであった。一方、比較例であるNo.27、28では、混合層を形成するのに十分なリン酸Zn結晶が存在するものの、潤滑皮膜が存在しないか、その付着量が少なく、混合層も存在しないか、薄すぎて、潤滑性が得られなかった。比較例のNo.29では、十分な混合層は形成されているが、潤滑皮膜の付着量が多すぎて、金型に潤滑皮膜が凝着するため、実用上使用が難しいため、評価を△とした。

【技術分野】

【0001】

本発明は、高面圧下での多段成形による塑性加工において焼付き及び型かじりを防止することができる塑性加工用潤滑処理鋼板に関する。

【背景技術】

【0002】

鋼板の塑性加工の中でも、高面圧下での多段プレス成形を強いられる自動車トランスミッション部品等の加工においては、鋼板の金型への焼付きや型かじりを防止するために、鋼板表面にリン酸亜鉛を主体とするリン酸塩結晶を析出させてリン酸塩皮膜を形成し、次いでその上層としてステアリン酸ナトリウム(アルカリ石けん)を主成分とする反応型石けん皮膜で被覆するリン酸塩石けん処理が従来から行われてきた。下層であるリン酸塩皮膜は鋼板との反応により形成されるため、鋼板との密着性が非常に良い。このリン酸塩皮膜の上層に形成された反応型石けん皮膜は、更に反応層と未反応層とに分かれ、下側の反応層は金属石けん皮膜(リン酸塩皮膜とアルカリ石けんとの化学反応で生成したステアリン酸亜鉛主体の皮膜)であり、上側の未反応層はアルカリ石けん皮膜(未反応のステアリン酸ナトリウム皮膜)である。この反応型石けん皮膜は、潤滑性と耐熱性に優れている上、下層のリン酸塩皮膜に化学反応で強固に密着している。そして、下層のリン酸塩皮膜は鋼板に化学反応で強固に付着している。そのため、リン酸塩石けん処理した鋼板は、過酷な加工条件下でも焼付きや型かじりの発生を防止することができ、高面圧下での多段成形においても非常に優れた潤滑性能を発揮することができる。

【0003】

しかし、リン酸塩石けん処理のような化成処理法は、いずれも反応を必要とするリン酸塩皮膜と反応型石けん皮膜の形成に長い化成反応時間を要するため(例えば、各皮膜とも処理時間は10分程度)、切り板のバッチでの処理が一般的であり、連続生産のために短時間処理が求められる鋼帯の処理には向いていない。また、未反応石けん分はプレス成形時にプレスカスとして金型に凝着するため、金型の頻繁な洗浄が必要となる。

【0004】

鋼板のリン酸塩石けん処理に替わる代替技術として、例えば、特開2000−73083号公報(特許文献1)に開示されているように潤滑油で対応する方法、および特許第3881129号明細書(特許文献2)に開示されているように、鋼板上に樹脂、無機塩、潤滑成分からなる処理液の塗布乾燥により潤滑皮膜層を形成する方法がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−73083号公報

【特許文献2】特許第3881129号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1および2に開示されている方法は、次に述べるように、現状では高面圧下での多段プレス成形における焼付きや型かじりの発生防止には十分ではない。すなわち、特許文献1に開示されている潤滑油の場合、高面圧下の加工では油膜が加工に追随できず、油膜切れを起こしてしまうため、焼付きや型かじりを十分に防止しきれない。一方、特許文献2に記載されているような、鋼板との反応を伴っていない潤滑皮膜層を形成する方法では、鋼帯と潤滑皮膜との密着性が十分でなく、高面圧下での多段プレス成形においては、1段目の成形工程で潤滑皮膜が大きく消失してしまい、2段目以降の成形工程において焼付き、型かじりを生じる。

【0007】

本発明は、リン酸塩石けん処理とその従来の代替技術とが抱える課題を解決することを課題とする。より具体的には、長時間を必要とする反応型石けん処理を行なわず、高面圧下での多段プレス成形のような多段塑性加工において焼付き・型かじりを防止することができる潤滑処理鋼板を提供することが本発明の課題である。

【課題を解決するための手段】

【0008】

本発明者らは、リン酸亜鉛処理の反応時間を短縮して、リン酸亜鉛(以下、リン酸Znとも記す)の結晶を島状に析出させ、この島状のリン酸亜鉛結晶の上から塗布により無機バインダー主体の潤滑皮膜を形成して島状リン酸Znを覆うことで、高面圧の多段成形時にも潤滑皮膜が脱落しにくくなり、成形性が向上することを見出した。

【0009】

こうして形成された皮膜の断面構造を図1に模式図で示す。素地鋼板の表面に化学反応で析出したリン酸Zn結晶が島状に付着し、その上から塗布された、島状リン酸Zn結晶を覆う潤滑皮膜は、島状リン酸Zn結晶の隙間を充填して、潤滑被膜が該結晶を含有している混合層を形成するとともに、その上部には潤滑皮膜単独の層を形成している。

【0010】

ここに、本発明は、鋼板上に島状リン酸亜鉛結晶とそれを覆う潤滑皮膜とを有し、前記潤滑皮膜がバインダーと潤滑成分とからなり、該バインダーの50質量%以上が無機系バインダーであり、かつ前記潤滑皮膜の付着量が2.0g/m2以上6.0g/m2以下であることを特徴とする、塑性加工用潤滑処理鋼板である。

【0011】

本発明において、「島状リン酸亜鉛結晶」とは、図2に示すように、針状結晶集合体として析出するリン酸Zn結晶が、素地鋼板の全面を完全には被覆しておらず、素地鋼板の表面の一部はリン酸Zn結晶で覆われずに残るように結晶が分離した状態で疎らに析出していることを意味する。図中、平坦部とはリン酸Zn結晶で被覆されていない部分を意味する。具体的には、リン酸Zn処理後の鋼板表面をSEM(走査型電子顕微鏡)で観察し、画像処理により求めたリン酸Zn結晶の平坦部の面積率が30%以上である場合を島状リン酸Zn結晶であると定義する。

【0012】

リン酸Zn結晶の観察は、潤滑処理前と処理後のどちらで行ってもよい。但し、潤滑処理後に観察する場合は、上層の潤滑被膜を透過してリン酸亜鉛を観察する必要があるため、高加速電圧でのSEM観察が必要となる。具体的には、加速電圧を20kV以上とすることで、潤滑被膜の上からのリン酸Zn結晶の観察が可能となり、平坦部の面積率を求めることができる。潤滑処理前の観察では、より低い加速電圧でもリン酸Zn結晶を観察できる。

【0013】

本発明では、図1に示すように、皮膜断面において、島状リン酸Zn結晶とその隙間を埋める潤滑皮膜とからなる部分を混合層と称する。より具体的には、皮膜の表層から深さ方向にGDS(グロー放電発光分光分析装置)により潤滑皮膜成分(ここではSi)とリン酸Zn結晶成分(Zn)の発光スペクトル強度を測定し、2つの成分のピーク強度のそれぞれ50%値(Siは鋼板側の50%値、Znは表層側の50%値)の間を混合層であると定義する(図3参照)。これにより混合層の厚みを求めることができる。こうして求めた混合層の厚みが0.3μm以上になると、高面圧下での多段塑性加工において最終工程まで十分な潤滑性能を発揮し、リン酸塩石けん処理の代替として好ましいことが判明した。

【0014】

GDSでは、Arプラズマにより試料表面をスパッタリングしながら、スパッタされた原子の発光スペクトルを分析することで元素分析を行う。それにより、深さ方向の元素分析を迅速に行うことができ、図3に示すような深さ方向の距離と元素濃度(または発光強度)のグラフを得ることができる。

【0015】

リン酸Zn結晶を覆う潤滑皮膜は、バインダーと潤滑成分とから成る。バインダーは無機化合物の割合を50質量%以上とする。それにより潤滑皮膜が硬質化し、成形時に金型への潤滑皮膜の凝着が生じにくくなるため、有機化合物が主体となるリン酸塩石けん処理皮膜よりも潤滑性が向上する。

【0016】

島状リン酸Znの付着量は1.5〜6.0g/mの範囲内とすることが好ましい。この場合、上記混合層の厚みは概ね0.3〜1.1μmとなる。混合層の厚みが0.6μm〜1.1μmであればさらに好ましい。

【0017】

本発明に係る潤滑処理鋼板の素地鋼板は特に限定されない。鋼板は熱延鋼板と冷延鋼板のいずれでもよい。また、本発明に係る潤滑処理は長時間を要しないため、鋼帯にも適用可能である。従って、鋼板は鋼帯とそれから切断された切板のいずれであってもよい。

【発明の効果】

【0018】

本発明に係る潤滑処理鋼板は、従来のリン酸塩石けん処理と同等以上の優れた潤滑性能を発揮し、多段プレス成形などの多段塑性加工において最後まで焼付きや型かじりの発生を防止することができる。必要となる島状リン酸Zn結晶の形成は、リン酸Zn処理の処理時間を短くすることで実現でき、さらに潤滑皮膜の付着量を制御することによりリン酸Zn結晶と潤滑皮膜との混合層の厚みも調整できる。すなわち、リン酸Zn結晶が素地鋼板を完全に覆う前に処理を停止することで、鋼板表面に疎らに島状リン酸Zn結晶を析出させることができる。さらに島状リン酸Zn結晶の上から潤滑皮膜を塗布することで、リン酸Zn結晶の隙間を潤滑皮膜が埋めている混合層を有する潤滑皮膜が形成される。従って、本発明に係る潤滑処理鋼板は、連続処理のために処理時間が制限される鋼帯の潤滑処理に対しても十分に適用可能である。

【0019】

リン酸Zn処理した素地鋼板の表面への潤滑皮膜の形成は、リン酸塩石けん処理のような上層と下層の化学反応を必要とせず、単に潤滑皮膜の塗布と乾燥だけで短時間に実施できる。そのため、リン酸塩石けん処理とは異なり、大量の廃石けんといった廃棄物が発生しない。また、硬質な無機系主体の潤滑皮膜を用いることで、リン酸石けん処理よりも潤滑性が向上する。従って、本発明の潤滑処理鋼板は、これまで高面圧での多段塑性加工用に用いられてきたリン酸塩石けん処理鋼板の代替となり、さらに短時間で大量生産が可能であることから、鋼帯の潤滑処理にも適用でき、産業上の利用価値は極めて高い。

【図面の簡単な説明】

【0020】

【図1】島状リン酸Zn結晶と潤滑皮膜との混合層の概念を示す模式的断面図。

【図2】島状リン酸Zn結晶を示す電子顕微鏡写真。

【図3】リン酸Zn結晶と潤滑皮膜との混合層の測定方法を示すGDSチャート。

【図4】L曲げ試験方法の説明図。

【発明を実施するための形態】

【0021】

本発明に係る塑性加工用潤滑処理鋼板は、鋼板の表面にリン酸Zn結晶を島状に疎らに形成させ、その島状リン酸Zn結晶を覆うように無機系バインダー成分と潤滑剤とから成る潤滑皮膜を形成させたものである。

【0022】

潤滑皮膜は、量産設備の簡素化、製造コスト、製品性能安定性の点からは、化学反応を必要としない、塗布型薬液の塗布と乾燥により形成させることが望ましい。しかし、塗布型の薬液は、リン酸塩石けん処理のように鋼板と反応した密着性に非常に優れた皮膜を形成することができない。このため、塗布型の薬液から形成された潤滑皮膜を設けた潤滑処理鋼板を、実際に高面圧下での多段プレス成形に供すると、1工程目の成形加工において潤滑皮膜が金型に削り取られてしまい、次工程以降では潤滑皮膜が大きく消失しているため、焼付きや型かじりを生じる。

【0023】

本発明者らは、上記のような塗布型の皮膜を多段プレス成形(以下、単に多段成形ともいう)の各工程において残存させる方法を検討した結果、リン酸Zn結晶と潤滑皮膜との混合層の厚みが、好ましくは0.3μm以上となるように、島状に疎らに析出させたリン酸Zn結晶と、それを覆う潤滑皮膜とを形成することで目的が達成できることを見出した。混合層は、島状のリン酸Zn結晶の隙間が潤滑皮膜で充填されている個所に相当する部分の断面厚みであり、具体的には前述したGDS法により測定される。

【0024】

島状のリン酸Zn結晶は潤滑皮膜をつなぎ止める役割を果たし、その周囲は潤滑皮膜で覆われている。従って、多段成形などの成形加工時に、成形に用いる金型と接触するのは潤滑皮膜である。潤滑皮膜だけでは鋼板との密着性がないか又は非常に弱いため、成形時に皮膜が削りとられ、多段成形の1工程目で潤滑皮膜が大きく消失しやすい。しかし、本発明では、素地鋼板との化学反応で析出させた島状リン酸Zn結晶が鋼板に強固に付着しているため、リン酸Znは高面圧下での成形加工でも失われず、そのため、リン酸Zn結晶の間に存在する潤滑皮膜も失われずに残存する。このような状態で次工程の成形を行なうと、島状リン酸Zn結晶の間に存在する潤滑皮膜が成形により加わる面圧によって鋼板素地と金型との間に流出し、潤滑性能を発揮する。混合層の厚みがある程度以上になると、多段成形の最終工程までこの状態が維持される。こうして優れた潤滑性能が発揮されると推測される。混合層の厚みが0.3μm未満であると、多段成形における潤滑性能が不安定となり、多段成形には適さなくなる可能性がある。

【0025】

鋼板素地にリン酸Zn結晶を島状に析出させるには、リン酸Zn結晶が鋼板表面全体を完全に覆う前にリン酸Zn処理を終えればよい。すなわち、鋼板とリン酸Zn処理液との接触を短時間に制限する。接触方法は浸漬とスプレーのどちらでもよい。その時のリン酸Zn結晶の付着量が1.5g/m2以上6.0g/m2以下であれば、リン酸Znを島状に析出した状態にとどめることができる。リン酸Znのより好ましい付着量は1.8g/m2以上5.0g/m2以下である。このような付着量は、例えば、完全被覆に必要な処理時間が20秒以上である反応型の塑性加工用リン酸亜鉛処理液を用いて、数秒から20秒未満の時間、素地鋼板と接触させることで得ることができる。すなわち、市販の塑性加工用リン酸亜鉛処理液を用いて、指示されている処理時間より短時間で処理を切り上げればよい。当業者であれば、処理時間と付着量の対応関係を予め調べることにより、必要な処理時間を容易に決定できる。本発明では、リン酸亜鉛処理時間が短くてすみ、鋼帯の連続処理にも十分に対応可能である。

【0026】

リン酸Zn結晶の付着量が多すぎて、島状でなくなる(全面完全被覆に近づく)と、その上に形成する潤滑皮膜が素地鋼板の表面まで到達できにくくなるため、図1に示すような混合層の厚みが低下し、混合層の厚みを0.3μm以上とすることが困難となる。このことは、前述したGDS法による混合層の厚み測定においても認められる。そのため、リン酸Zn結晶が析出していない平坦部の面積率が30%以上となるようにリン酸Zn処理を行う。

【0027】

リン酸Zn処理は、上述した短時間処理に限定されるものではない。SEM表面観察で求めた鋼板表面の平坦部(リン酸Zn結晶が析出していない部分)の面積率が30%以上となるようにリン酸Zn結晶を析出でき、素地鋼板への実質的な悪影響がなければ、他の方法を採用することもできる。例えば、表面調整条件の変更や電解処理をすることで、島状のリン酸Zn結晶を形成する可能性も考えられる。しかし、反応時間の短縮による結晶密度、サイズの制御は簡便で、操業効率の面からも非常に有利であることから、本発明において採用するのに好ましい方法である。

【0028】

素地の鋼板は多段成形により加工する製品に応じて選択すればよい。熱延鋼板と冷延鋼板のいずれでもよく、鋼帯、鋼帯から切断された切板、あるいは鋼板からブランキングされたブランクのいずれであってもよい。鋼板の強度、化学組成、厚みなどにも特に制限はない。鋼板は、炭素鋼板のみならず、ステンレス鋼板、高合金鋼板などの特殊鋼板も包含する。鋼種や鋼板の硬さに応じて、リン酸Zn処理の時間を変更することにより、本発明で規定する島状リン酸Zn結晶ならびにこの結晶と潤滑皮膜との混合層を素地鋼板の表面形成することができる。リン酸Zn処理は、鋼帯の場合は連続処理で行い、切板やブランクに対してはバッチ処理で行うのが普通であるが、連続処理も可能である。

【0029】

島状リン酸Zn結晶を覆う潤滑皮膜はバインダーと潤滑剤から成る。バインダーは無機化合物および有機化合物から選択され、潤滑剤は、ワックスなどの有機高分子化合物、固体潤滑剤および石けんから選択することができる。ただし、潤滑皮膜を硬質なものにするため、バインダーの50質量%以上を無機化合物(無機系バインダー)から構成する。従って、バインダーは無機化合物のみから構成するか、或いは質量%で50%以上の無機化合物と50%未満の有機化合物とから構成することができる。

【0030】

バインダー成分は特に限定されるものではない。無機系バインダーとしては、ケイ酸ナトリウム、ケイ酸カリウム、四ホウ酸カリウム等の金属塩が好適である。有機系バインダーとしては、アクリル系樹脂、エポキシ樹脂、ウレタン樹脂、フェノール樹脂等の熱硬化性樹脂が好ましい。高面圧下での鋼板の多段成形では被加工部が高温になるので、耐熱性に優れたバインダーを使用することが好ましい。

【0031】

潤滑剤も特に限定されず、公知のものを使用できる。潤滑剤として使用するのに適した有機高分子化合物の例としては、ポリエチレンワックス、ポリプロピレンワックス、ポリテトラフルオロエチレンワックス、ポリエチレングリコールワックス等の高分子系合成ワックスが挙げられる。固体潤滑剤の例としては、黒鉛、二硫化モリブデン、窒化ホウ素、フッ化黒鉛、雲母等の層状結晶構造を持つ化合物が挙げられる。石けんとしては、パルミチン酸塩、ステアリン酸塩、イコサン酸塩(アラキジン酸塩)、オレイン酸塩、リノール酸塩、リノレン酸塩、リシノレン酸塩等を挙げることができ、アルカリ石けん(アルカリ金属塩)と金属石けん(非アルカリ金属塩、例、亜鉛塩)のいずれでもよい。

【0032】

潤滑皮膜の潤滑性をさらに向上させるために、潤滑皮膜に極圧添加剤を添加することが好ましい。極圧添加剤としては、硫化オレフィン、硫化エステル、サルファイト、チオカーボネート、リン酸エステル、亜リン酸エステル、モリブデンジチオカーバメート等の硫黄系極圧添加剤、リン系極圧添加剤、有機モリブデン系極圧添加剤等が挙げられる。

【0033】

潤滑皮膜は塗布により形成する。塗布に用いる薬液は、バインダーの溶液または分散液中に上述した潤滑剤成分および所望により極圧添加剤のような他の添加成分を混合して、分散させることにより調製される。使用する溶媒は水、有機溶媒、それらの混合物のいずれでもよいが、作業環境上は水系溶媒(水または水とアルコールなどの水混和性有機溶媒との混合溶媒)を使用することが好ましい。潤滑成分などの分散性を高めるために、必要なら公知の界面活性剤を用いることができる。

【0034】

薬液固形分(従って潤滑皮膜)中のバインダー:潤滑成分の配合比(質量比)は一般に97:3〜60:40の範囲内とすることが好ましく、より好ましくは95:5〜70:30の範囲内である。バインダーと潤滑成分のいずれも2種以上の混合物であってもよく、その場合はそれぞれの合計量が上記範囲内になればよい。ただし、バインダー成分の無機化合物の割合を50質量%以上とする。

【0035】

この配合比は潤滑成分の潤滑性能によっても異なる。例えば、ワックスや固体潤滑剤に比べて単位質量あたりの潤滑性能が相対的に低い石けんを潤滑成分として使用する場合には、潤滑性成分がワックスまたは固体潤滑剤である場合に比べて、潤滑成分の配合量を多くすることが好ましい。例えば、潤滑成分がワックスまたは固体潤滑剤である場合には、バインダー:潤滑成分の質量比は95:5〜80:20の範囲内が好ましく、潤滑成分が石けんである場合には、バインダー:潤滑成分の質量比は90:10〜70:30の範囲内が好ましい。極圧添加剤を添加する場合、その添加量は通常0.5〜5質量%である。

【0036】

上記のようにリン酸Zn結晶を島状に形成させた鋼板にバインダーと潤滑成分とを含有する薬液を塗布して、乾燥すると、島状のリン酸Zn結晶を覆うように潤滑皮膜が形成され、島状リン酸Zn結晶の隙間は潤滑皮膜で埋めつくされて、リン酸Zn結晶と潤滑皮膜との混合層が好ましくは0.3μm以上の厚みで生成し、この混合層の上に潤滑皮膜のみからなる層ができる。こうして、本発明に係る潤滑処理鋼板が製造される。塗布手段は、鋼板の形態に応じて、刷毛塗り、ロール塗布、噴霧、浸漬などの公知方法から選択すればよい。乾燥温度はバインダーや薬液中の溶媒の種類に応じて当業者が容易に決定できる。例えば、バインダーが熱硬化性樹脂からなる有機バインダーを含む場合には、その熱硬化性樹脂の硬化温度より高温で乾燥を行う。

【0037】

潤滑皮膜の付着量があまりに多すぎると、混合層の上に存在する潤滑皮膜のみからなる層の厚みが大きく、それが成形時に削りとられて金型に付着することで発生するプレスカスが増大するので好ましくない。一方、付着量が少なすぎると、狙いとする潤滑効果がえられない。従って、上記薬液の塗布は、潤滑皮膜の付着量が2.0g/m2以上、6.0g/m2以下となるように行う。この付着量は好ましくは3.0g/m2以上、5.0g/m2以下である。

【0038】

本発明に係る潤滑処理は、素地鋼板の片面または両面に適用することができる。鋼板の両面に潤滑皮膜を形成する場合には、当然、鋼板の両面に上記のリン酸Zn処理を実施して、片面あたり1.5〜6.0g/m2の付着量でリン酸Zn結晶を析出させるのが好ましい。リン酸Zn処理は、市販のリン酸亜鉛処理液を用いて行うことができる。その前に、必要に応じて鋼板表面の清浄化処理(例、アルカリ脱脂)および/または酸化スケール除去処理(例、酸洗)を実施してもよい。次いで、リン酸Zn処理された鋼板の表面に潤滑皮膜形成用の薬液を塗布し、乾燥して潤滑皮膜を形成する。この薬液を塗布する前に、リン酸Zn処理後の鋼板を水洗および乾燥することが好ましい。

【0039】

本発明に係る潤滑処理鋼板は、高面圧下での多段成形に供した場合にも焼付きや型かじりを発生しないという優れた潤滑性能を有し、自動車のトランスミッション部品の成形等に使用することができる。

【実施例】

【0040】

本発明を実施例により具体的に説明するが、本発明はこれらの実施例によって制限されるものではない。実施例中、%は特に指定しない限り質量%である。付着量はいずれも片面あたりの付着量である。

【0041】

(1)鋼板のリン酸Zn処理

板厚2.3mmのSPHC270C鋼板(引張強度270MPa以上の熱延軟鋼板)の切り板(300mm×300mm)の両面に対して、浸漬処理にてリン酸Zn処理(処理液:日本パーカライジング製/PB−9X)を行った。浸漬温度は指示通りの90℃とし、浸漬時間を5S〜120Sの間で変化させてリン酸Zn結晶の付着量を調整し、表1に示すA〜Eのリン酸Zn処理鋼板を得た。なお、鋼板Dはリン酸Zn処理を実施しなかった例である。リン酸Zn処理後に水洗と乾燥を行った。リン酸Zn結晶の付着量は、リン酸Zn処理前後の鋼板の質量変化により求めた。

【0042】

析出したリン酸Zn結晶が島状であるか否かは、リン酸Zn処理後の鋼板表面を200倍の倍率でSEM観察し、平坦部が面積率で30%以上であると確認できるものを島状リン酸Zn結晶とした(図2参照)。平坦部の面積率が30%未満であるものは、非島状であるとした。非島状は全面の完全被覆の場合を含む。

【0043】

【表1】

【0044】

(2)潤滑皮膜の形成

下記に示すバインダー成分、潤滑成分、及び極圧添加剤を表2および表3に示す所定の割合で純水(脱イオン水)に添加し、十分に撹拌して分散させ、純水で固形分量が20%になるように希釈して、塗布に用いる薬液を調製した。この薬液を上記のリン酸Zn処理鋼板の表面にバーコーターにより片面ずつ塗布し、60℃で乾燥して、潤滑皮膜を両面に形成し、潤滑処理鋼板を作製した。潤滑皮膜の付着量は、潤滑皮膜形成前後の鋼板の質量変化から産出した。

【0045】

使用成分:

A)バインダー成分

・メタケイ酸ナトリウム

・アクリル系樹脂(モノマー組成;アクリル酸8%、メタクリル酸52%、アクリル酸ブチル40%)

B)潤滑成分

・有機高分子化合物:ポリエチレンワックス(分子量20000、平均粒径3μm)

・固体潤滑剤:二硫化モリブデン(平均粒径2μm)

・石けん:ステアリン酸ナトリウム

C)極圧添加剤

・亜リン酸エステル。

【0046】

参考のために、従来のリン酸塩石けん処理も次のように実施した:

下層リン酸塩処理:日本パーカライジング社製PB−181X(浸漬75℃×10分間、付着量6/m2);

上層石けん処理:日本パーカライジング社製LUB−235(浸漬80℃×10分間、付着量4g/m2)。

【0047】

得られた潤滑処理鋼板のリン酸Zn結晶と潤滑皮膜とからなる混合層の厚みを次のようにして求めた。GDS装置(株式会社堀場製作所製)を用いて、分析面積4mmφで潤滑処理鋼板の表面から深さ方向に、潤滑皮膜成分の指標であるSiとリン酸Zn結晶成分の指標であるZnの発光スペクトル強度を測定し、それぞれのピーク強度の50%の値(Siは鋼板側の50%値、Znは表層側の50%値)の間の距離を混合層の厚みとした(図3参照)。

【0048】

(3)評価

高面圧下での多段塑性加工を模擬するために、図4に概要を示すように、L字型プレス成形設備を使用して、潤滑処理鋼板のL曲げ加工サンプルの側面に対して下記の手順にて多段しごき加工を行い、その潤滑性能を評価した。試験結果をリン酸Znおよび潤滑皮膜の付着量ならびに混合層の厚みとともに表2および表3に示す。

【0049】

手順1:一般防錆油を1.5g/m2になるようサンプルの両面に塗布;

手順2:ポンチとダイのクリアランスを板厚−0.15mm(板厚減少幅=0.15mm)になるようにセットしてサンプルに最初のしごき加工(L字成形)を実施する;

手順3:手順2でしごき加工したL字型サンプルに対し、クリアランスをさらに−0.15mm小さくして2回目のしごき加工を実施する。同様に、クリアランスを−0.15mmピッチで縮めながら、鋼板が破断するまでしごき加工を繰り返し、破断時のポンチとダイのクリアランス(破断クリアランス)を求める;

手順4:クリアランスの減少ピッチを−0.20mm、−0.25mmおよび−0.35mmにセットして手順2、3を実施し、破断時のクリアランスを求める;

手順5:−0.15〜−0.35mmの範囲内の4ピッチでのしごき加工試験における破断クリアランスの平均値(平均クリアランス)を、式1により求める。

【0050】

平均クリアランスが狭い(小さい)ほど、しごき加工に優れている。

平均クリアランス=(S1+S2+S3+S4)/4 ・・・(式1)

S1:−0.15mmピッチで縮めた時の破断クリアランス。

【0051】

S2:−0.20mmピッチで縮めた時の破断クリアランス。

S3:−0.25mmピッチで縮めた時の破断クリアランス。

S4:−0.35mmピッチで縮めた時の破断クリアランス。

【0052】

この多段しごき加工試験における成形条件は次の通りであった:

成形速度:170mm/s

金型材質:SKD11

評価:破断時のクリアランスが狭いほど厳しい条件の多段成形でも破断が生じにくいことを示しており、従来のリン酸塩石けん処理の結果を基準に次のように評価した。◎、○が合格である。

【0053】

◎:従来のリン酸塩石けん処理より良好;

○:従来のリン酸塩石けん処理同等;

△:従来のリン酸塩石けん処理より劣る;

×:潤滑効果無し。

【0054】

【表2】

【0055】

表2は表1に示すリン酸Zn結晶の付着量が異なる各種のリン酸Zn処理鋼板に潤滑皮膜を形成した場合の結果を示す。

表2からわかるように、好ましいリン酸Zn結晶の付着量と潤滑皮膜組成の条件を満たすNo.1〜8、11〜14、16〜18は、多段しごき加工試験において十分な潤滑性能を示した。また、その鋼板の混合層の厚みは0.4〜1.4μmであった。特に混合層が0.6μm以上でリン酸塩石けん処理よりも良好な潤滑性を示した。

【0056】

一方、リン酸Zn結晶の付着量が好ましい条件を満たしていても、上層の潤滑皮膜の成分のバインダーが有機系主体の比較例であるNo.9、10では、潤滑性能が悪く、広いクリアランスで破断した。リン酸Zn処理を行なっていない比較例のNo.19〜21では潤滑皮膜自体の密着性が悪く、成形時に皮膜が脱落しやすいため性能が不十分となった。比較例のNo.22〜24では、リン酸Zn結晶の付着量が多すぎたため、リン酸Zn結晶が島状ではなくなり、混合層が薄くなった。そのため、潤滑皮膜の密着性が低下し、潤滑性が低下したと考えられる。

【0057】

【表3】

【0058】

表3は同じリン酸Zn処理鋼板Bに対して、組成および/または付着量の異なる潤滑皮膜を形成した例を示す。

表3から分かるように、好ましい潤滑皮膜の付着量を満たすNo.30〜35では、多段しごき加工試験において十分な潤滑性能を示した。混合層の厚みは0.5または0.6μmであった。一方、比較例であるNo.27、28では、混合層を形成するのに十分なリン酸Zn結晶が存在するものの、潤滑皮膜が存在しないか、その付着量が少なく、混合層も存在しないか、薄すぎて、潤滑性が得られなかった。比較例のNo.29では、十分な混合層は形成されているが、潤滑皮膜の付着量が多すぎて、金型に潤滑皮膜が凝着するため、実用上使用が難しいため、評価を△とした。

【特許請求の範囲】

【請求項1】

鋼板上に島状リン酸亜鉛結晶とそれを覆う潤滑皮膜とを有し、前記潤滑皮膜がバインダーと潤滑成分とからなり、該バインダーの50質量%以上が無機系バインダーであり、前記潤滑皮膜の付着量が2.0g/m2以上6.0g/m2以下であることを特徴とする、塑性加工用潤滑処理鋼板。

【請求項2】

前記島状リン酸亜鉛結晶の付着量が1.5g/m2以上6.0g/m2以下である、請求項1に記載の潤滑処理鋼板。

【請求項3】

前記島状リン酸Zn結晶の隙間を前記潤滑皮膜が充填している部分に相当する混合層の断面厚みが0.3μm以上である、請求項1または2に記載の潤滑処理鋼板。

【請求項1】

鋼板上に島状リン酸亜鉛結晶とそれを覆う潤滑皮膜とを有し、前記潤滑皮膜がバインダーと潤滑成分とからなり、該バインダーの50質量%以上が無機系バインダーであり、前記潤滑皮膜の付着量が2.0g/m2以上6.0g/m2以下であることを特徴とする、塑性加工用潤滑処理鋼板。

【請求項2】

前記島状リン酸亜鉛結晶の付着量が1.5g/m2以上6.0g/m2以下である、請求項1に記載の潤滑処理鋼板。

【請求項3】

前記島状リン酸Zn結晶の隙間を前記潤滑皮膜が充填している部分に相当する混合層の断面厚みが0.3μm以上である、請求項1または2に記載の潤滑処理鋼板。

【図1】

【図3】

【図2】

【図4】

【図3】

【図2】

【図4】

【公開番号】特開2013−104125(P2013−104125A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250855(P2011−250855)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]