高誘電絶縁放熱シートおよびその製造方法

【課題】高い放熱性と誘電率とを有する高誘電絶縁シートを提供する。

【解決手段】溶媒可溶性ポリマーと、前記溶媒可溶性ポリマー中に分散する、高誘電率微粒子および熱伝導性微粒子とを含む高誘電絶縁放熱シートであって前記熱伝導性微粒子が、非球状であり、前記熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度が、平均して、60°以下である高誘電絶縁放熱シートとする。

【解決手段】溶媒可溶性ポリマーと、前記溶媒可溶性ポリマー中に分散する、高誘電率微粒子および熱伝導性微粒子とを含む高誘電絶縁放熱シートであって前記熱伝導性微粒子が、非球状であり、前記熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度が、平均して、60°以下である高誘電絶縁放熱シートとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放熱性を有する高誘電絶縁シート、およびその製造方法に関する。本発明はまた、当該高誘電絶縁シートを用いたキャパシタに関する。

【背景技術】

【0002】

モバイルコンピュータや携帯電話などの小型化および高機能化が進み、プリント配線板に搭載される能動素子部品(IC)および受動素子部品(キャパシタ・レジスタ・インダクタ)の基盤内蔵化が盛んに提案されている。

【0003】

これまで、キャパシタ(コンデンサ)を埋め込んだプリント配線板では、キャパシタおよびプリント配線板に、絶縁性有機ポリマー中に高誘電率微粒子を分散させた高誘電絶縁シートを用いることが提案されている(例えば、特許文献1〜3参照)。

【0004】

しかし、基盤内蔵化にあたり、高発熱部品の搭載、および素子部品の高密度実装が行われるため、特許文献1〜3の高誘電絶縁シートでは、プリント配線板の温度が上昇するという問題があった。プリント配線板の温度が上昇すると、能動素子部品の動作速度の低下、および半田接合部の熱疲労による寿命低下等の問題が生じる。

【0005】

一方、高放熱性のプリント配線板として、特許文献4に、金属ベースに絶縁層を介して金属箔を貼り合わせてなるプリント配線板が提案されている。絶縁層には、熱伝導性と絶縁性に優れた無機物微粒子を配合することが記載されている。しかし、熱伝導率は、誘電率とは相反する特性であるため、特許文献4のプリント配線板を用いて基盤内蔵化を行う場合には、誘電率が不十分となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2006/100833号パンフレット

【特許文献2】特開2008−274002号公報

【特許文献3】特開2007−55054号公報

【特許文献4】特開平8−97526号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように、これまでのところ、高い放熱性と誘電率とを兼ね備えた高誘電絶縁シートは得られていなかった。そこで本発明は、高い放熱性と誘電率とを有する高誘電絶縁シートを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、溶媒可溶性ポリマーと、前記溶媒可溶性ポリマー中に分散する、高誘電率微粒子および熱伝導性微粒子とを含む高誘電絶縁放熱シートであって

前記熱伝導性微粒子が、非球状であり、前記熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度が、平均して、60°以下である高誘電絶縁放熱シートである。

【0009】

本発明においては、前記熱伝導性微粒子が、板状または棒状であることが好ましい。前記熱伝導性微粒子の異方性磁化率が、1×10-7以上であることが好ましい。前記熱伝導性微粒子の含有量が、前記溶媒可溶性ポリマーの全体積に対して5〜50体積%であることが好ましい。前記高誘電率微粒子が、チタン酸バリウムであることが好ましい。前記高誘電率微粒子の含有量が、前記溶媒可溶性ポリマーの全体積に対して20〜80体積%であることが好ましい。前記溶媒可溶性ポリマーが、ポリフッ化ビニリデンであることが好ましい。厚さ方向の熱伝導率が1W/m・K以上であり、かつ比誘電率が15以上であることが好ましい。

【0010】

本発明はまた、上記の高誘電絶縁放熱シートを用いたキャパシタである。

【0011】

本発明はまた、

(I)溶媒可溶性ポリマーが溶媒に溶解し、非球状の熱伝導性粒子、および高誘電率微粒子が分散した塗布液を、支持体に塗布して塗布膜を形成する工程、

(II)前記塗布膜に磁場を印加し、前記熱伝導微性粒子を塗布膜の厚み方向に配向させる工程、および

(III)前記塗布膜より前記溶媒を除去する工程

を含む高誘電絶縁放熱シートの製造方法である。

【発明の効果】

【0012】

本発明によれば、高い放熱性と誘電率とを有する高誘電絶縁シートが提供される。当該高誘電絶縁シートは、素子部品が高密度実装された部品内蔵基盤、高発熱部品が搭載された部品内蔵基盤、キャパシタ等に好適に使用でき、特にキャパシタに好適である。

【図面の簡単な説明】

【0013】

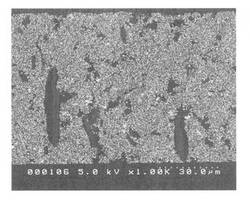

【図1】実施例1で得られた高誘電絶縁放熱シートの電子顕微鏡写真。

【発明を実施するための形態】

【0014】

本発明の高誘電絶縁放熱シートは、溶媒可溶性ポリマーと、前記溶媒可溶性ポリマー中に分散する、高誘電率微粒子および熱伝導性微粒子とを含む。

【0015】

溶媒可溶性ポリマーの種類は特に制限されず、ポリフッ化ビニリデン、ポリイミド、フッ素含有ポリイミド、ポリアリレート、ポリアミドイミド、ポリアミド、エポキシ樹脂、シリコーン樹脂等から溶媒に可溶なものを適宜選択して使用でき、比誘電率が大きいものほど好ましい。比誘電率の高さの観点から、より好ましくは、比誘電率が5以上(測定周波数:1MHz)のものであり、最も好ましくは、ポリフッ化ビニリデンである。

【0016】

高誘電率微粒子としては、高誘電絶縁放熱シートに十分な誘電率を付与するために、比誘電率が20以上(測定周波数:1MHz)のセラミック微粒子が好適に用いられる。さらに、高誘電絶縁放熱シートに高い絶縁性を付与するために、高誘電率微粒子の電気抵抗率が、1×1010〜1×1017Ω・mであることが好ましい。高誘電率微粒子の好適な例としては、チタン酸バリウム、酸化ジルコニウム、酸化チタン等が挙げられ、誘電率と電気抵抗率の高さの観点から、チタン酸バリウムが最も好ましい。

【0017】

高誘電率微粒子の粒子径は、脱落することなく溶媒可溶性ポリマーマトリックスに担持され、かつ得られる高誘電絶縁放熱シートに十分な誘電率を付与できる限り特に制限されないが、0.03〜50μmであることが好ましい。なお、高誘電率微粒子の粒子径は、例えば、粒子径10μm以下のものについては湿式、10μm超えのものについては乾式のレーザー回折散乱法により測定することができる。

【0018】

高誘電率微粒子の含有量は、溶媒可溶性ポリマーの全体積に対し、20〜80体積%であることが好ましく、40〜80体積%であることがより好ましい。高誘電率微粒子の含有量が、上記の範囲にある場合には、誘電率を特に高くできるため、より良好なキャパシタ性能を実現することができる。

【0019】

熱伝導性微粒子としては、高誘電絶縁放熱シートに十分な熱伝導率を付与するために、熱伝導率が高い無機微粒子が好適に用いられる。さらに、高誘電絶縁放熱シートに高い絶縁性を付与するために、熱伝導性微粒子の電気抵抗率が、1×1010〜1×1017Ω・mであることが好ましい。熱伝導率および電気抵抗率の高さから、窒化ホウ素などの窒化物、ダイヤモンドが好適に用いられる。

【0020】

後述の方法により配向させて、高誘電絶縁放熱シートの厚さ方向の熱伝導率を高めることができることから、熱伝導性微粒子は、非球状であり、板状または棒状であることが好ましい。また、熱伝導性微粒子の異方性磁化率が、1×10-7以上であることが好ましい。

【0021】

本発明の高誘電絶縁放熱シートにおいては、熱伝導性微粒子は、高誘電絶縁放熱シートの厚さ方向に配向している。熱伝導性の観点から、熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度は、平均して、60°以下であり、45°以下であることが好ましい。

【0022】

熱伝導性微粒子の粒子径は、脱落することなく溶媒可溶性ポリマーマトリックスに担持され、かつ得られる高誘電絶縁放熱シートに十分な熱伝導性を付与できる限り特に制限されないが、1〜100μmであることが好ましい。なお、熱伝導性微粒子の粒子径は、高誘電率微粒子と同様の方法で測定することができる。

【0023】

熱伝導性微粒子の含有量は、溶媒可溶性ポリマーの全体積に対し、5〜50体積%であることが好ましく、10〜40体積%であることがより好ましい。熱伝導性微粒子の含有量が、上記の範囲にある場合には、熱伝導率と誘電率のバランスが特に優れたものとなる。

【0024】

本発明の高誘電絶縁放熱シートの製造方法については特に制限はない。例えば、溶媒可溶性ポリマー、熱伝導性微粒子および高誘電率微粒子を含む塗布液を、支持体に塗布した後、乾燥することにより製造することができる。熱伝導性を特に高められることから、高誘電絶縁放熱シートは、以下の工程(I)〜(III)を含む方法によって製造されることが好ましい。

(I)溶媒可溶性ポリマーが溶媒に溶解し、非球状の熱伝導性粒子、および高誘電率微粒子が分散した塗布液を、支持体に塗布して塗布膜を形成する工程、

(II)前記塗布膜に磁場を印加し、前記熱伝導微性粒子を塗布膜の厚み方向に配向させる工程、および

(III)前記塗布膜より前記溶媒を除去する工程。

【0025】

まず、工程(I)について説明する。塗布液は、公知方法により調製することができる。例えば、溶媒に上述の溶媒可溶性ポリマーを溶解させ、そこへ非球状の上述の熱伝導性微粒子、および上述の高誘電率微粒子を添加して分散させることにより調製することができる。溶媒は、溶媒可溶性ポリマーの種類に応じて適宜選択すればよく、アセトン、酢酸エチル、N−メチル−2−ピロリドン等の極性溶媒が好適である。溶剤の量は、固形分濃度が5〜55重量%程度となるように添加すればよい。

【0026】

また、高誘電率微粒子の含有量を、溶媒可溶性ポリマーの全体積に対し、20〜80体積%とすることが好ましく、40〜80体積%とすることがより好ましい。また、熱伝導性微粒子の含有量は、溶媒可溶性ポリマーの全体積に対し、5〜50体積%とすることが好ましく、10〜40体積%でとすることがより好ましい。

【0027】

塗布液を塗布する支持体としては、ガラス板、ポリマーフィルム等を用いることができる。

【0028】

塗布液を支持体に塗布する方法としては、ワイヤーバーコーター、アプリケーター、ロールコーターを用いた方法、キャストコーティング法、ノズルコーティング法、スプレーコーティング法等を採用することができる。

【0029】

塗布厚みとしては、例えば、0.001〜0.5mmである。

【0030】

次に、工程(II)について説明する。磁場を印加する方法としては、熱伝導微性粒子を塗布膜の厚さ方向に配向させることができる限り特に制限はない。例えば、支持体に垂直な方向(塗布膜の厚さ方向)に磁場がかかるように磁石を配置すればよい。磁場の強度としては、1T以上が好ましく、2T以上がより好ましい。

【0031】

磁場を印加することにより、熱伝導微性粒子が塗布膜の厚さ方向に配向するが、このとき、熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度が平均して、好ましくは60°以下、より好ましくは45°以下となるまで磁場を印加する。

【0032】

磁場の印加による配向が起こりやすくするために、非球状の熱伝導微性粒子は、板状または棒状であることがより好ましい。また、その異方性磁化率が、1×10-7以上であることが好ましい。

【0033】

次に工程(III)について説明する。工程(III)は、溶媒の種類に応じて公知の乾燥方法を採用して行うことができる。このとき、磁場の印加と同時または印加後に、溶媒の沸点未満の温度で加熱して塗布膜を予備乾燥してもよい。予備乾燥は、減圧下で行ってもよい。予備乾燥は、熱伝導性微粒子の配向が乱れない程度の時間内に実施することが好ましい。

【0034】

本発明の高誘電絶縁放熱シートによれば、1W/m・K以上の厚さ方向の熱伝導率、および15以上の比誘電率という高い熱伝導率と比誘電率を達成することができる。従って、本発明の高誘電絶縁放熱シートは、プリント配線板、キャパシタ等に用いることができ、特にキャパシタ用途に好適である。

【0035】

そこで、本発明はまた、本発明の高誘電絶縁放熱シートを用いたキャパシタであり、当該キャパシタは、キャパシタの高誘電絶縁フィルムに、本発明の高誘電絶縁放熱シートを用いることにより構成することができる。

【実施例】

【0036】

以下、実施例および比較例を挙げて本発明を詳細に説明するが、本発明は、これら実施例に限定されるものではない。

【0037】

実施例1

N−メチル−2−ピロリドン(NMP)にポリフッ化ビニリデン(PVdF)粉末(クレハ化学製、#1000)を溶解した(固形分濃度16重量%)。このPVdFのNMP溶液に、窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、PVdF固形分に対して10体積%となるように加え、さらにチタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して30体積%となるように加え、自転公転式攪拌機(シンキー社製、AS110)で分散させ、塗布液を得た。

【0038】

得られた塗布液を、ガラス板に0.5mmの厚さとなるように塗布した。得られた塗膜に、ガラス板に垂直な方向に2Tの磁場を印加しつつ、60℃で60分間加熱した。

【0039】

さらに残存溶媒を除去するために、120℃で30分間乾燥した後、170℃まで1時間かけて昇温し、170℃で10分間乾燥することで溶媒を完全に除去した。このようにして得られた高誘電絶縁放熱シートについて、比誘電率、tanδ、熱伝導率、および窒化ホウ素の長径方向と高誘電絶縁放熱シートの厚さ方向との間の平均角度を以下の方法で測定した。結果を表1に示す。

【0040】

〔比誘電率およびtanδ〕

高誘電絶縁放熱シートの比誘電率およびtanδを、電極接触法により評価した。測定装置には、4294A PRECISION IMPEDANCE ANALYZER(Agilnet Technologies社製)を用いた。測定周波数は1MHz、測定温度は室温とした。

【0041】

〔熱伝導率の測定〕

高誘電絶縁放熱シートの熱伝導率を、レーザーフラッシュ法により評価した。測定装置には、キセノンフラッシュアナライザーLFA 447 NanoFlash(NETZSCH社製)を用いた。

【0042】

〔窒化ホウ素の長径方向と高誘電絶縁放熱シートの厚さ方向との間の平均角度〕

高誘電絶縁放熱シートの断面の電子顕微鏡写真を撮影し(図1)、観察される窒素ホウ素の粒子50個について、窒化ホウ素の長径方向と高誘電絶縁放熱シートの厚さ方向との間の角度を求め、その平均値を計算した。

【0043】

実施例2

チタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して70体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0044】

実施例3

窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、窒化ホウ素(電気化学工業製、SGPグレード、板状粒子)に変更し、チタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して50体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0045】

実施例4

窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、窒化ホウ素(電気化学工業製、SGPグレード、板状粒子)に変更し、チタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して70体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0046】

実施例5

窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、PVdF固形分に対して20体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0047】

実施例6

窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、PVdF固形分に対して20体積%となるように加え、チタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して50体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0048】

比較例1〜6

磁場を印加しなかった以外は実施例1〜6と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0049】

【表1】

【0050】

表1より、実施例1〜6の高誘電絶縁放熱シートでは、比誘電率15以上、tanδ0.2以下、熱伝導率1W/mK以上を同時に達成することができた。また、実施例1〜6の高誘電絶縁放熱シートはそれぞれ、比較例1〜6の高誘電絶縁放熱シートよりも高い熱伝導率を示した。

【0051】

以上の結果より、本発明の高誘電絶縁放熱シートは、誘電率が高いため、キャパシタ等に好適であり、さらに放熱性を備えていることが確認された。

【産業上の利用可能性】

【0052】

本発明の高誘電絶縁放熱シートは、プリント配線板、キャパシタ等に用いることができ、特にキャパシタ用途に好適である。本発明の高誘電絶縁放熱シートを用いたキャパシタは、各種精密機器類に好適に使用できる。

【技術分野】

【0001】

本発明は、放熱性を有する高誘電絶縁シート、およびその製造方法に関する。本発明はまた、当該高誘電絶縁シートを用いたキャパシタに関する。

【背景技術】

【0002】

モバイルコンピュータや携帯電話などの小型化および高機能化が進み、プリント配線板に搭載される能動素子部品(IC)および受動素子部品(キャパシタ・レジスタ・インダクタ)の基盤内蔵化が盛んに提案されている。

【0003】

これまで、キャパシタ(コンデンサ)を埋め込んだプリント配線板では、キャパシタおよびプリント配線板に、絶縁性有機ポリマー中に高誘電率微粒子を分散させた高誘電絶縁シートを用いることが提案されている(例えば、特許文献1〜3参照)。

【0004】

しかし、基盤内蔵化にあたり、高発熱部品の搭載、および素子部品の高密度実装が行われるため、特許文献1〜3の高誘電絶縁シートでは、プリント配線板の温度が上昇するという問題があった。プリント配線板の温度が上昇すると、能動素子部品の動作速度の低下、および半田接合部の熱疲労による寿命低下等の問題が生じる。

【0005】

一方、高放熱性のプリント配線板として、特許文献4に、金属ベースに絶縁層を介して金属箔を貼り合わせてなるプリント配線板が提案されている。絶縁層には、熱伝導性と絶縁性に優れた無機物微粒子を配合することが記載されている。しかし、熱伝導率は、誘電率とは相反する特性であるため、特許文献4のプリント配線板を用いて基盤内蔵化を行う場合には、誘電率が不十分となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2006/100833号パンフレット

【特許文献2】特開2008−274002号公報

【特許文献3】特開2007−55054号公報

【特許文献4】特開平8−97526号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように、これまでのところ、高い放熱性と誘電率とを兼ね備えた高誘電絶縁シートは得られていなかった。そこで本発明は、高い放熱性と誘電率とを有する高誘電絶縁シートを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、溶媒可溶性ポリマーと、前記溶媒可溶性ポリマー中に分散する、高誘電率微粒子および熱伝導性微粒子とを含む高誘電絶縁放熱シートであって

前記熱伝導性微粒子が、非球状であり、前記熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度が、平均して、60°以下である高誘電絶縁放熱シートである。

【0009】

本発明においては、前記熱伝導性微粒子が、板状または棒状であることが好ましい。前記熱伝導性微粒子の異方性磁化率が、1×10-7以上であることが好ましい。前記熱伝導性微粒子の含有量が、前記溶媒可溶性ポリマーの全体積に対して5〜50体積%であることが好ましい。前記高誘電率微粒子が、チタン酸バリウムであることが好ましい。前記高誘電率微粒子の含有量が、前記溶媒可溶性ポリマーの全体積に対して20〜80体積%であることが好ましい。前記溶媒可溶性ポリマーが、ポリフッ化ビニリデンであることが好ましい。厚さ方向の熱伝導率が1W/m・K以上であり、かつ比誘電率が15以上であることが好ましい。

【0010】

本発明はまた、上記の高誘電絶縁放熱シートを用いたキャパシタである。

【0011】

本発明はまた、

(I)溶媒可溶性ポリマーが溶媒に溶解し、非球状の熱伝導性粒子、および高誘電率微粒子が分散した塗布液を、支持体に塗布して塗布膜を形成する工程、

(II)前記塗布膜に磁場を印加し、前記熱伝導微性粒子を塗布膜の厚み方向に配向させる工程、および

(III)前記塗布膜より前記溶媒を除去する工程

を含む高誘電絶縁放熱シートの製造方法である。

【発明の効果】

【0012】

本発明によれば、高い放熱性と誘電率とを有する高誘電絶縁シートが提供される。当該高誘電絶縁シートは、素子部品が高密度実装された部品内蔵基盤、高発熱部品が搭載された部品内蔵基盤、キャパシタ等に好適に使用でき、特にキャパシタに好適である。

【図面の簡単な説明】

【0013】

【図1】実施例1で得られた高誘電絶縁放熱シートの電子顕微鏡写真。

【発明を実施するための形態】

【0014】

本発明の高誘電絶縁放熱シートは、溶媒可溶性ポリマーと、前記溶媒可溶性ポリマー中に分散する、高誘電率微粒子および熱伝導性微粒子とを含む。

【0015】

溶媒可溶性ポリマーの種類は特に制限されず、ポリフッ化ビニリデン、ポリイミド、フッ素含有ポリイミド、ポリアリレート、ポリアミドイミド、ポリアミド、エポキシ樹脂、シリコーン樹脂等から溶媒に可溶なものを適宜選択して使用でき、比誘電率が大きいものほど好ましい。比誘電率の高さの観点から、より好ましくは、比誘電率が5以上(測定周波数:1MHz)のものであり、最も好ましくは、ポリフッ化ビニリデンである。

【0016】

高誘電率微粒子としては、高誘電絶縁放熱シートに十分な誘電率を付与するために、比誘電率が20以上(測定周波数:1MHz)のセラミック微粒子が好適に用いられる。さらに、高誘電絶縁放熱シートに高い絶縁性を付与するために、高誘電率微粒子の電気抵抗率が、1×1010〜1×1017Ω・mであることが好ましい。高誘電率微粒子の好適な例としては、チタン酸バリウム、酸化ジルコニウム、酸化チタン等が挙げられ、誘電率と電気抵抗率の高さの観点から、チタン酸バリウムが最も好ましい。

【0017】

高誘電率微粒子の粒子径は、脱落することなく溶媒可溶性ポリマーマトリックスに担持され、かつ得られる高誘電絶縁放熱シートに十分な誘電率を付与できる限り特に制限されないが、0.03〜50μmであることが好ましい。なお、高誘電率微粒子の粒子径は、例えば、粒子径10μm以下のものについては湿式、10μm超えのものについては乾式のレーザー回折散乱法により測定することができる。

【0018】

高誘電率微粒子の含有量は、溶媒可溶性ポリマーの全体積に対し、20〜80体積%であることが好ましく、40〜80体積%であることがより好ましい。高誘電率微粒子の含有量が、上記の範囲にある場合には、誘電率を特に高くできるため、より良好なキャパシタ性能を実現することができる。

【0019】

熱伝導性微粒子としては、高誘電絶縁放熱シートに十分な熱伝導率を付与するために、熱伝導率が高い無機微粒子が好適に用いられる。さらに、高誘電絶縁放熱シートに高い絶縁性を付与するために、熱伝導性微粒子の電気抵抗率が、1×1010〜1×1017Ω・mであることが好ましい。熱伝導率および電気抵抗率の高さから、窒化ホウ素などの窒化物、ダイヤモンドが好適に用いられる。

【0020】

後述の方法により配向させて、高誘電絶縁放熱シートの厚さ方向の熱伝導率を高めることができることから、熱伝導性微粒子は、非球状であり、板状または棒状であることが好ましい。また、熱伝導性微粒子の異方性磁化率が、1×10-7以上であることが好ましい。

【0021】

本発明の高誘電絶縁放熱シートにおいては、熱伝導性微粒子は、高誘電絶縁放熱シートの厚さ方向に配向している。熱伝導性の観点から、熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度は、平均して、60°以下であり、45°以下であることが好ましい。

【0022】

熱伝導性微粒子の粒子径は、脱落することなく溶媒可溶性ポリマーマトリックスに担持され、かつ得られる高誘電絶縁放熱シートに十分な熱伝導性を付与できる限り特に制限されないが、1〜100μmであることが好ましい。なお、熱伝導性微粒子の粒子径は、高誘電率微粒子と同様の方法で測定することができる。

【0023】

熱伝導性微粒子の含有量は、溶媒可溶性ポリマーの全体積に対し、5〜50体積%であることが好ましく、10〜40体積%であることがより好ましい。熱伝導性微粒子の含有量が、上記の範囲にある場合には、熱伝導率と誘電率のバランスが特に優れたものとなる。

【0024】

本発明の高誘電絶縁放熱シートの製造方法については特に制限はない。例えば、溶媒可溶性ポリマー、熱伝導性微粒子および高誘電率微粒子を含む塗布液を、支持体に塗布した後、乾燥することにより製造することができる。熱伝導性を特に高められることから、高誘電絶縁放熱シートは、以下の工程(I)〜(III)を含む方法によって製造されることが好ましい。

(I)溶媒可溶性ポリマーが溶媒に溶解し、非球状の熱伝導性粒子、および高誘電率微粒子が分散した塗布液を、支持体に塗布して塗布膜を形成する工程、

(II)前記塗布膜に磁場を印加し、前記熱伝導微性粒子を塗布膜の厚み方向に配向させる工程、および

(III)前記塗布膜より前記溶媒を除去する工程。

【0025】

まず、工程(I)について説明する。塗布液は、公知方法により調製することができる。例えば、溶媒に上述の溶媒可溶性ポリマーを溶解させ、そこへ非球状の上述の熱伝導性微粒子、および上述の高誘電率微粒子を添加して分散させることにより調製することができる。溶媒は、溶媒可溶性ポリマーの種類に応じて適宜選択すればよく、アセトン、酢酸エチル、N−メチル−2−ピロリドン等の極性溶媒が好適である。溶剤の量は、固形分濃度が5〜55重量%程度となるように添加すればよい。

【0026】

また、高誘電率微粒子の含有量を、溶媒可溶性ポリマーの全体積に対し、20〜80体積%とすることが好ましく、40〜80体積%とすることがより好ましい。また、熱伝導性微粒子の含有量は、溶媒可溶性ポリマーの全体積に対し、5〜50体積%とすることが好ましく、10〜40体積%でとすることがより好ましい。

【0027】

塗布液を塗布する支持体としては、ガラス板、ポリマーフィルム等を用いることができる。

【0028】

塗布液を支持体に塗布する方法としては、ワイヤーバーコーター、アプリケーター、ロールコーターを用いた方法、キャストコーティング法、ノズルコーティング法、スプレーコーティング法等を採用することができる。

【0029】

塗布厚みとしては、例えば、0.001〜0.5mmである。

【0030】

次に、工程(II)について説明する。磁場を印加する方法としては、熱伝導微性粒子を塗布膜の厚さ方向に配向させることができる限り特に制限はない。例えば、支持体に垂直な方向(塗布膜の厚さ方向)に磁場がかかるように磁石を配置すればよい。磁場の強度としては、1T以上が好ましく、2T以上がより好ましい。

【0031】

磁場を印加することにより、熱伝導微性粒子が塗布膜の厚さ方向に配向するが、このとき、熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度が平均して、好ましくは60°以下、より好ましくは45°以下となるまで磁場を印加する。

【0032】

磁場の印加による配向が起こりやすくするために、非球状の熱伝導微性粒子は、板状または棒状であることがより好ましい。また、その異方性磁化率が、1×10-7以上であることが好ましい。

【0033】

次に工程(III)について説明する。工程(III)は、溶媒の種類に応じて公知の乾燥方法を採用して行うことができる。このとき、磁場の印加と同時または印加後に、溶媒の沸点未満の温度で加熱して塗布膜を予備乾燥してもよい。予備乾燥は、減圧下で行ってもよい。予備乾燥は、熱伝導性微粒子の配向が乱れない程度の時間内に実施することが好ましい。

【0034】

本発明の高誘電絶縁放熱シートによれば、1W/m・K以上の厚さ方向の熱伝導率、および15以上の比誘電率という高い熱伝導率と比誘電率を達成することができる。従って、本発明の高誘電絶縁放熱シートは、プリント配線板、キャパシタ等に用いることができ、特にキャパシタ用途に好適である。

【0035】

そこで、本発明はまた、本発明の高誘電絶縁放熱シートを用いたキャパシタであり、当該キャパシタは、キャパシタの高誘電絶縁フィルムに、本発明の高誘電絶縁放熱シートを用いることにより構成することができる。

【実施例】

【0036】

以下、実施例および比較例を挙げて本発明を詳細に説明するが、本発明は、これら実施例に限定されるものではない。

【0037】

実施例1

N−メチル−2−ピロリドン(NMP)にポリフッ化ビニリデン(PVdF)粉末(クレハ化学製、#1000)を溶解した(固形分濃度16重量%)。このPVdFのNMP溶液に、窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、PVdF固形分に対して10体積%となるように加え、さらにチタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して30体積%となるように加え、自転公転式攪拌機(シンキー社製、AS110)で分散させ、塗布液を得た。

【0038】

得られた塗布液を、ガラス板に0.5mmの厚さとなるように塗布した。得られた塗膜に、ガラス板に垂直な方向に2Tの磁場を印加しつつ、60℃で60分間加熱した。

【0039】

さらに残存溶媒を除去するために、120℃で30分間乾燥した後、170℃まで1時間かけて昇温し、170℃で10分間乾燥することで溶媒を完全に除去した。このようにして得られた高誘電絶縁放熱シートについて、比誘電率、tanδ、熱伝導率、および窒化ホウ素の長径方向と高誘電絶縁放熱シートの厚さ方向との間の平均角度を以下の方法で測定した。結果を表1に示す。

【0040】

〔比誘電率およびtanδ〕

高誘電絶縁放熱シートの比誘電率およびtanδを、電極接触法により評価した。測定装置には、4294A PRECISION IMPEDANCE ANALYZER(Agilnet Technologies社製)を用いた。測定周波数は1MHz、測定温度は室温とした。

【0041】

〔熱伝導率の測定〕

高誘電絶縁放熱シートの熱伝導率を、レーザーフラッシュ法により評価した。測定装置には、キセノンフラッシュアナライザーLFA 447 NanoFlash(NETZSCH社製)を用いた。

【0042】

〔窒化ホウ素の長径方向と高誘電絶縁放熱シートの厚さ方向との間の平均角度〕

高誘電絶縁放熱シートの断面の電子顕微鏡写真を撮影し(図1)、観察される窒素ホウ素の粒子50個について、窒化ホウ素の長径方向と高誘電絶縁放熱シートの厚さ方向との間の角度を求め、その平均値を計算した。

【0043】

実施例2

チタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して70体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0044】

実施例3

窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、窒化ホウ素(電気化学工業製、SGPグレード、板状粒子)に変更し、チタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して50体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0045】

実施例4

窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、窒化ホウ素(電気化学工業製、SGPグレード、板状粒子)に変更し、チタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して70体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0046】

実施例5

窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、PVdF固形分に対して20体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0047】

実施例6

窒化ホウ素(電気化学工業製、GPグレード、板状粒子)を、PVdF固形分に対して20体積%となるように加え、チタン酸バリウム(堺化学工業、BT−03)をPVdF固形分に対して50体積%となるように加えた以外は、実施例1と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0048】

比較例1〜6

磁場を印加しなかった以外は実施例1〜6と同様にして高誘電絶縁放熱シートを作製した。実施例1と同様にして評価した結果を表1に示す。

【0049】

【表1】

【0050】

表1より、実施例1〜6の高誘電絶縁放熱シートでは、比誘電率15以上、tanδ0.2以下、熱伝導率1W/mK以上を同時に達成することができた。また、実施例1〜6の高誘電絶縁放熱シートはそれぞれ、比較例1〜6の高誘電絶縁放熱シートよりも高い熱伝導率を示した。

【0051】

以上の結果より、本発明の高誘電絶縁放熱シートは、誘電率が高いため、キャパシタ等に好適であり、さらに放熱性を備えていることが確認された。

【産業上の利用可能性】

【0052】

本発明の高誘電絶縁放熱シートは、プリント配線板、キャパシタ等に用いることができ、特にキャパシタ用途に好適である。本発明の高誘電絶縁放熱シートを用いたキャパシタは、各種精密機器類に好適に使用できる。

【特許請求の範囲】

【請求項1】

溶媒可溶性ポリマーと、前記溶媒可溶性ポリマー中に分散する、高誘電率微粒子および熱伝導性微粒子とを含む高誘電絶縁放熱シートであって

前記熱伝導性微粒子が、非球状であり、前記熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度が、平均して、60°以下である高誘電絶縁放熱シート。

【請求項2】

前記熱伝導性微粒子が、板状または棒状である請求項1に記載の高誘電絶縁放熱シート。

【請求項3】

前記熱伝導性微粒子の異方性磁化率が、1×10-7以上である請求項1または2に記載の高誘電絶縁放熱シート。

【請求項4】

前記熱伝導性微粒子の含有量が、前記溶媒可溶性ポリマーの全体積に対して5〜50体積%である請求項1〜3のいずれかに記載の高誘電絶縁放熱シート。

【請求項5】

前記高誘電率微粒子が、チタン酸バリウムである請求項1〜4のいずれかに記載の高誘電絶縁放熱シート。

【請求項6】

前記高誘電率微粒子の含有量が、前記溶媒可溶性ポリマーの全体積に対して20〜80体積%である請求項1〜5のいずれかに記載の高誘電絶縁放熱シート。

【請求項7】

前記溶媒可溶性ポリマーが、ポリフッ化ビニリデンである請求項1〜6のいずれかに記載の高誘電絶縁放熱シート。

【請求項8】

厚さ方向の熱伝導率が1W/m・K以上であり、かつ比誘電率が15以上である請求項1〜7のいずれかに記載の高誘電絶縁放熱シート。

【請求項9】

請求項1〜8のいずれかに記載の高誘電絶縁放熱シートを用いたキャパシタ。

【請求項10】

(I)溶媒可溶性ポリマーが溶媒に溶解し、非球状の熱伝導性粒子、および高誘電率微粒子が分散した塗布液を、支持体に塗布して塗布膜を形成する工程、

(II)前記塗布膜に磁場を印加し、前記熱伝導微性粒子を塗布膜の厚み方向に配向させる工程、および

(III)前記塗布膜より前記溶媒を除去する工程

を含む高誘電絶縁放熱シートの製造方法。

【請求項1】

溶媒可溶性ポリマーと、前記溶媒可溶性ポリマー中に分散する、高誘電率微粒子および熱伝導性微粒子とを含む高誘電絶縁放熱シートであって

前記熱伝導性微粒子が、非球状であり、前記熱伝導性微粒子の長径方向と、前記高誘電絶縁放熱シートの厚さ方向との間の角度が、平均して、60°以下である高誘電絶縁放熱シート。

【請求項2】

前記熱伝導性微粒子が、板状または棒状である請求項1に記載の高誘電絶縁放熱シート。

【請求項3】

前記熱伝導性微粒子の異方性磁化率が、1×10-7以上である請求項1または2に記載の高誘電絶縁放熱シート。

【請求項4】

前記熱伝導性微粒子の含有量が、前記溶媒可溶性ポリマーの全体積に対して5〜50体積%である請求項1〜3のいずれかに記載の高誘電絶縁放熱シート。

【請求項5】

前記高誘電率微粒子が、チタン酸バリウムである請求項1〜4のいずれかに記載の高誘電絶縁放熱シート。

【請求項6】

前記高誘電率微粒子の含有量が、前記溶媒可溶性ポリマーの全体積に対して20〜80体積%である請求項1〜5のいずれかに記載の高誘電絶縁放熱シート。

【請求項7】

前記溶媒可溶性ポリマーが、ポリフッ化ビニリデンである請求項1〜6のいずれかに記載の高誘電絶縁放熱シート。

【請求項8】

厚さ方向の熱伝導率が1W/m・K以上であり、かつ比誘電率が15以上である請求項1〜7のいずれかに記載の高誘電絶縁放熱シート。

【請求項9】

請求項1〜8のいずれかに記載の高誘電絶縁放熱シートを用いたキャパシタ。

【請求項10】

(I)溶媒可溶性ポリマーが溶媒に溶解し、非球状の熱伝導性粒子、および高誘電率微粒子が分散した塗布液を、支持体に塗布して塗布膜を形成する工程、

(II)前記塗布膜に磁場を印加し、前記熱伝導微性粒子を塗布膜の厚み方向に配向させる工程、および

(III)前記塗布膜より前記溶媒を除去する工程

を含む高誘電絶縁放熱シートの製造方法。

【図1】

【公開番号】特開2013−8724(P2013−8724A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138558(P2011−138558)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]