黒鉛質連続鋳造用ノズルおよびその製造方法

【課題】高価な予熱設備を新設する必要がなく、予熱作業が煩雑化することもなく、ノズル自体の熱伝導率および構造強度を向上させることができ、予熱の均一化を図ることができると共に、鋳造開始時のヒートショックによる割れを抑制できる黒鉛質連続鋳造用ノズルおよびその製造方法を提供する。

【解決手段】本発明の黒鉛質連続鋳造用ノズル1は、ノズル本体2内に筒状に成形されたカーボンクロス5が長手方向に沿って埋設されている。

【解決手段】本発明の黒鉛質連続鋳造用ノズル1は、ノズル本体2内に筒状に成形されたカーボンクロス5が長手方向に沿って埋設されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼などの金属の連続鋳造において使用される黒鉛質連続鋳造用ノズルおよびその製造方法に関するものである。

【背景技術】

【0002】

黒鉛質連続鋳造用ノズルの予熱方法としては下部加熱が多く採用されており、その際、ノズル上部が予熱不十分であると、鋳造開始時にヒートショックによる割れが発生することがある。そのため、予熱の均一化を図る方法が種々提案されているが、高価な設備の新設を要したり予熱作業が煩雑化する等、十分な解決に至っていないのが現状である。

【0003】

また、鋳造開始時に発生するヒートショックによる割れを抑制する方法の一つとして、黒鉛質連続鋳造用ノズル自体の熱伝導率を向上させることが考えられる。

【0004】

さらに、ヒートショックの応力方向は、黒鉛質連続鋳造用ノズルの中心から放射線状に向かっており、構造強度が低い場合においてもヒートショックによる割れが発生することがある。そのため、構造強度を向上させるために材料強度を高めることが考えられるが、一般的な方法では同時に弾性率も上昇してしまいヒートショックに対しては逆に悪影響を及ぼしかねない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−185682号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明の課題は、高価な予熱設備を新設する必要がなく、予熱作業が煩雑化することもなく、ノズル自体の熱伝導率および構造強度を向上させることができ、予熱の均一化を図ることができると共に、鋳造開始時のヒートショックによる割れを抑制できる黒鉛質連続鋳造用ノズルおよびその製造方法を提供することにある。

【0007】

上記課題を解決するものは、ノズル本体内に筒状に成形された筒状カーボンクロスが長手方向に沿って埋設されていることを特徴とする黒鉛質連続鋳造用ノズルである。

【0008】

また、上記課題を解決するものは、ノズル本体用配合土を作製する工程と、カーボンクロスを筒状に成形して筒状カーボンクロスを作製する工程と、前記筒状カーボンクロスを連続鋳造用ノズル成形型内の所定位置に挿入配置する工程と、前記連続鋳造用ノズル成形型内に挿入配置された前記筒状カーボンクロスの内外に前記ノズル本体用配合土を充填する工程と、前記連続鋳造用ノズル成形型内において前記筒状カーボンクロスと前記ノズル本体用配合土を一体加圧成形してノズル本体を成形する工程と、前記ノズル本体を焼成する工程を有していることを特徴とする黒鉛質連続鋳造用ノズルの製造方法である。

【発明の効果】

【0009】

請求項1に記載した黒鉛質連続鋳造用ノズルによれば、高価な予熱設備を新設する必要がなく、予熱作業が煩雑化することもなく、ノズル自体の熱伝導率および構造強度を向上させることができ、予熱の均一化を図ることができると共に、鋳造開始時のヒートショックによる割れを抑制できる。

請求項2に記載した黒鉛質連続鋳造用ノズルの製造方法によれば、筒状カーボンクロスと筒状カーボンクロスの内外に充填したノズル本体用配合土との接着性を飛躍的に向上させた上記請求項1の効果を有する黒鉛質連続鋳造用ノズルを確実かつ容易に作製できる。

【図面の簡単な説明】

【0010】

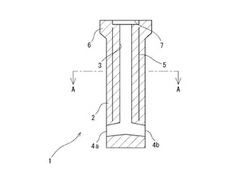

【図1】本発明の黒鉛質連続鋳造用ノズルの一実施例の縦断面図である。

【図2】図1のA―A線断面図である。

【発明を実施するための形態】

【0011】

本発明では、ノズル本体2内に筒状に成形された筒状カーボンクロス5を長手方向に沿って埋設したことで、高価な予熱設備の新設が不要で、予熱作業が煩雑化することもなく、ノズル自体の熱伝導率および構造強度を向上させることができて予熱の均一化を図ることができ、鋳造開始時のヒートショックによる割れを抑制できる黒鉛質連続鋳造用ノズル1を実現した。

【実施例1】

【0012】

本発明の黒鉛質連続鋳造用ノズルを図1に示した一実施例を用いて説明する。

この実施例の黒鉛質連続鋳造用ノズル1は、ノズル本体2と、ノズル本体2内に設けられ溶鋼が流通するためのノズル内孔3と、ノズル本体2の下部に対向して設けられた一対の吐出口4a,4bとを有した連続鋳造用浸漬ノズルであって、ノズル本体2内には、筒状に成形されたカーボンクロス5が長手方向に沿って埋設されている。以下、各構成について順次詳述する。

【0013】

この実施例の黒鉛質連続鋳造用ノズル1は、鋼などの金属の連続鋳造において、タンディッシュからモールドへの溶鋼の注入に使用される連続鋳造用浸漬ノズルである。ただし、本発明の黒鉛質連続鋳造用ノズルは、これに限定されるものではなく、例えば取鍋からタンディッシュへの溶鋼の注入に使用されるロングノズル等、連続鋳造に使用される黒鉛質連続鋳造用ノズルを広く包含するものである。

【0014】

ノズル本体2は、黒鉛や有機樹脂等の炭素含有原料と様々な酸化物を組み合わせて形成した耐火物により構成されており、略円筒体で、上部には拡径した首部6が一体成形されている。

【0015】

黒鉛はスラグとの濡れ性が悪くスラグの浸透を抑制すること、耐熱衝撃性および耐熱スポーリング性に優れていることから配合される。

【0016】

ノズル本体2内には、溶鋼が流れるノズル内孔3がノズル本体2の上端から下部に渡って形成されている。ノズル内孔3は、上部において上端開口7に連通しており、下部において吐出口4a,4bに連通している。

【0017】

吐出口4a,4bはモールド内に溶鋼を流入させる開口であり、ノズル本体2の径方向に対向して(ノズル本体の中心軸に対して対称の位置に)設けられている。

【0018】

そして、ノズル本体2内には、筒状カーボンクロス5が長手方向に沿って埋設されている。筒状カーボンクロス5は、カーボンクロス(炭素繊維)を筒状に巻回して成形したものであり、1以上の巻数のものを広く包含する。

【0019】

筒状カーボンクロス5は、図1または図2に示すように、ノズル本体2の径方向中央部付近において、ノズル本体2の上部から下部にかけて埋設されている。なお、この実施例の筒状カーボンクロス5は、1つの筒状カーボンクロス5がノズル本体2内に埋設されているが、径の異なる複数の筒状カーボンクロスが径方向に離間して複数埋設されたものも本発明の範疇に包含される。

【0020】

このように、本発明の黒鉛質連続鋳造用ノズルのノズル本体内には、筒状カーボンクロスが長手方向に沿って埋設されていることにより、ノズル自体の熱伝導率を向上させることでノズル本体の上下における温度差を減少させ予熱の均一化を図ることができる。また、構造強度(縦方向の引っ張り応力、横方向の曲げせん断応力、および圧縮強度)を向上させ鋳造開始時のヒートショックによる割れを抑制できる。さらに、ノズル本体の上記構造にて鋳造開始時のヒートショックによる割れを抑制できるため、高価な予熱設備を新設する必要がなく、予熱作業も煩雑化することもない。

【0021】

つぎに、本発明の黒鉛質連続鋳造用ノズル1の製造方法について説明する。

この実施例の黒鉛質連続鋳造用ノズル1は、ノズル本体用配合土を作製する工程と、カーボンクロスを筒状に成形して筒状カーボンクロス5を作製する工程と、筒状カーボンクロス5を連続鋳造用ノズル成形型内の所定位置に挿入配置する工程と、連続鋳造用ノズル成形型内に挿入配置された筒状カーボンクロス5の内外にノズル本体用配合土を充填する工程と、連続鋳造用ノズル成形型内において筒状カーボンクロス5とノズル本体用配合土を一体加圧成形してノズル本体2を成形する工程と、ノズル本体2を焼成する工程とを経て作製されている。以下、各工程について順次説明する。

【0022】

ノズル本体用配合土を作製する工程では、黒鉛等の耐火材にバインダーを添加して公知の方法にて混練しノズル本体用配合土を作製する。バインダーとしては、一般的に耐火物に使用される無機バインダーまたは有機バインダーであればどのようなものでもよいが、好ましくは有機バインダーである。有機バインダーは、カーボンボンドを形成するために使用され、例えば、フェノール樹脂、フラン樹脂、タール、ピッチ等が好適に使用できる。

【0023】

カーボンクロスを筒状に成形して筒状カーボンクロス5を作製する工程では、埋設する黒鉛質連続鋳造用浸漬ノズルの長手方向の長さに対応した縦幅と、埋設する黒鉛質連続鋳造用浸漬ノズルの径に対応した横幅を有するカーボンクロスを巻回して筒状カーボンクロス5を作製する。

【0024】

筒状カーボンクロス5を連続鋳造用ノズル成形型内の所定位置に挿入配置する工程では、連続鋳造用ノズル成形型内の略中央に筒状カーボンクロス5を挿入する。

【0025】

連続鋳造用ノズル成形型内に挿入配置された筒状カーボンクロス5の内外にノズル本体用配合土を充填する工程では、筒状カーボンクロス5の内側と外側にそれぞれノズル本体用配合土を充填する。

【0026】

連続鋳造用ノズル成形型内において筒状カーボンクロス5とノズル本体用配合土を一体加圧成形してノズル本体2を成形する工程では、筒状カーボンクロス5とその内外に充填されたノズル本体用配合土を連続鋳造用ノズル成形型内において一体的に押圧してノズル本体2を作製する。

【0027】

ノズル本体2を焼成する工程では、酸化防止のため、窒素,アルゴン又はCOなどの非酸化雰囲気下で焼成する。また、ノズル本体2中の揮発物質を十分に揮発させるため、500〜1300℃の焼成温度にて焼成する。

【0028】

連続鋳造用ノズル1は以上の工程を経て作製されるが、本発明の連続鋳造用ノズル1の製造方法は、筒状カーボンクロス5を連続鋳造用ノズル成形型内の所定位置に挿入配置する工程と、連続鋳造用ノズル成形型内に挿入配置された筒状カーボンクロス5の内外にノズル本体用配合土を充填する工程と、連続鋳造用ノズル成形型内において筒状カーボンクロス5とノズル本体用配合土を一体加圧成形してノズル本体2を成形する工程とを有することにより、筒状カーボンクロス5と筒状カーボンクロス5の内外に充填したノズル本体用配合土との接着性を飛躍的に向上させることができる。

【符号の説明】

【0029】

1 黒鉛質連続鋳造用ノズル

2 ノズル本体

3 ノズル内孔

4a,4b 吐出口

5 筒状カーボンクロス

6 首部

7 上端開口

【技術分野】

【0001】

本発明は、鋼などの金属の連続鋳造において使用される黒鉛質連続鋳造用ノズルおよびその製造方法に関するものである。

【背景技術】

【0002】

黒鉛質連続鋳造用ノズルの予熱方法としては下部加熱が多く採用されており、その際、ノズル上部が予熱不十分であると、鋳造開始時にヒートショックによる割れが発生することがある。そのため、予熱の均一化を図る方法が種々提案されているが、高価な設備の新設を要したり予熱作業が煩雑化する等、十分な解決に至っていないのが現状である。

【0003】

また、鋳造開始時に発生するヒートショックによる割れを抑制する方法の一つとして、黒鉛質連続鋳造用ノズル自体の熱伝導率を向上させることが考えられる。

【0004】

さらに、ヒートショックの応力方向は、黒鉛質連続鋳造用ノズルの中心から放射線状に向かっており、構造強度が低い場合においてもヒートショックによる割れが発生することがある。そのため、構造強度を向上させるために材料強度を高めることが考えられるが、一般的な方法では同時に弾性率も上昇してしまいヒートショックに対しては逆に悪影響を及ぼしかねない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−185682号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明の課題は、高価な予熱設備を新設する必要がなく、予熱作業が煩雑化することもなく、ノズル自体の熱伝導率および構造強度を向上させることができ、予熱の均一化を図ることができると共に、鋳造開始時のヒートショックによる割れを抑制できる黒鉛質連続鋳造用ノズルおよびその製造方法を提供することにある。

【0007】

上記課題を解決するものは、ノズル本体内に筒状に成形された筒状カーボンクロスが長手方向に沿って埋設されていることを特徴とする黒鉛質連続鋳造用ノズルである。

【0008】

また、上記課題を解決するものは、ノズル本体用配合土を作製する工程と、カーボンクロスを筒状に成形して筒状カーボンクロスを作製する工程と、前記筒状カーボンクロスを連続鋳造用ノズル成形型内の所定位置に挿入配置する工程と、前記連続鋳造用ノズル成形型内に挿入配置された前記筒状カーボンクロスの内外に前記ノズル本体用配合土を充填する工程と、前記連続鋳造用ノズル成形型内において前記筒状カーボンクロスと前記ノズル本体用配合土を一体加圧成形してノズル本体を成形する工程と、前記ノズル本体を焼成する工程を有していることを特徴とする黒鉛質連続鋳造用ノズルの製造方法である。

【発明の効果】

【0009】

請求項1に記載した黒鉛質連続鋳造用ノズルによれば、高価な予熱設備を新設する必要がなく、予熱作業が煩雑化することもなく、ノズル自体の熱伝導率および構造強度を向上させることができ、予熱の均一化を図ることができると共に、鋳造開始時のヒートショックによる割れを抑制できる。

請求項2に記載した黒鉛質連続鋳造用ノズルの製造方法によれば、筒状カーボンクロスと筒状カーボンクロスの内外に充填したノズル本体用配合土との接着性を飛躍的に向上させた上記請求項1の効果を有する黒鉛質連続鋳造用ノズルを確実かつ容易に作製できる。

【図面の簡単な説明】

【0010】

【図1】本発明の黒鉛質連続鋳造用ノズルの一実施例の縦断面図である。

【図2】図1のA―A線断面図である。

【発明を実施するための形態】

【0011】

本発明では、ノズル本体2内に筒状に成形された筒状カーボンクロス5を長手方向に沿って埋設したことで、高価な予熱設備の新設が不要で、予熱作業が煩雑化することもなく、ノズル自体の熱伝導率および構造強度を向上させることができて予熱の均一化を図ることができ、鋳造開始時のヒートショックによる割れを抑制できる黒鉛質連続鋳造用ノズル1を実現した。

【実施例1】

【0012】

本発明の黒鉛質連続鋳造用ノズルを図1に示した一実施例を用いて説明する。

この実施例の黒鉛質連続鋳造用ノズル1は、ノズル本体2と、ノズル本体2内に設けられ溶鋼が流通するためのノズル内孔3と、ノズル本体2の下部に対向して設けられた一対の吐出口4a,4bとを有した連続鋳造用浸漬ノズルであって、ノズル本体2内には、筒状に成形されたカーボンクロス5が長手方向に沿って埋設されている。以下、各構成について順次詳述する。

【0013】

この実施例の黒鉛質連続鋳造用ノズル1は、鋼などの金属の連続鋳造において、タンディッシュからモールドへの溶鋼の注入に使用される連続鋳造用浸漬ノズルである。ただし、本発明の黒鉛質連続鋳造用ノズルは、これに限定されるものではなく、例えば取鍋からタンディッシュへの溶鋼の注入に使用されるロングノズル等、連続鋳造に使用される黒鉛質連続鋳造用ノズルを広く包含するものである。

【0014】

ノズル本体2は、黒鉛や有機樹脂等の炭素含有原料と様々な酸化物を組み合わせて形成した耐火物により構成されており、略円筒体で、上部には拡径した首部6が一体成形されている。

【0015】

黒鉛はスラグとの濡れ性が悪くスラグの浸透を抑制すること、耐熱衝撃性および耐熱スポーリング性に優れていることから配合される。

【0016】

ノズル本体2内には、溶鋼が流れるノズル内孔3がノズル本体2の上端から下部に渡って形成されている。ノズル内孔3は、上部において上端開口7に連通しており、下部において吐出口4a,4bに連通している。

【0017】

吐出口4a,4bはモールド内に溶鋼を流入させる開口であり、ノズル本体2の径方向に対向して(ノズル本体の中心軸に対して対称の位置に)設けられている。

【0018】

そして、ノズル本体2内には、筒状カーボンクロス5が長手方向に沿って埋設されている。筒状カーボンクロス5は、カーボンクロス(炭素繊維)を筒状に巻回して成形したものであり、1以上の巻数のものを広く包含する。

【0019】

筒状カーボンクロス5は、図1または図2に示すように、ノズル本体2の径方向中央部付近において、ノズル本体2の上部から下部にかけて埋設されている。なお、この実施例の筒状カーボンクロス5は、1つの筒状カーボンクロス5がノズル本体2内に埋設されているが、径の異なる複数の筒状カーボンクロスが径方向に離間して複数埋設されたものも本発明の範疇に包含される。

【0020】

このように、本発明の黒鉛質連続鋳造用ノズルのノズル本体内には、筒状カーボンクロスが長手方向に沿って埋設されていることにより、ノズル自体の熱伝導率を向上させることでノズル本体の上下における温度差を減少させ予熱の均一化を図ることができる。また、構造強度(縦方向の引っ張り応力、横方向の曲げせん断応力、および圧縮強度)を向上させ鋳造開始時のヒートショックによる割れを抑制できる。さらに、ノズル本体の上記構造にて鋳造開始時のヒートショックによる割れを抑制できるため、高価な予熱設備を新設する必要がなく、予熱作業も煩雑化することもない。

【0021】

つぎに、本発明の黒鉛質連続鋳造用ノズル1の製造方法について説明する。

この実施例の黒鉛質連続鋳造用ノズル1は、ノズル本体用配合土を作製する工程と、カーボンクロスを筒状に成形して筒状カーボンクロス5を作製する工程と、筒状カーボンクロス5を連続鋳造用ノズル成形型内の所定位置に挿入配置する工程と、連続鋳造用ノズル成形型内に挿入配置された筒状カーボンクロス5の内外にノズル本体用配合土を充填する工程と、連続鋳造用ノズル成形型内において筒状カーボンクロス5とノズル本体用配合土を一体加圧成形してノズル本体2を成形する工程と、ノズル本体2を焼成する工程とを経て作製されている。以下、各工程について順次説明する。

【0022】

ノズル本体用配合土を作製する工程では、黒鉛等の耐火材にバインダーを添加して公知の方法にて混練しノズル本体用配合土を作製する。バインダーとしては、一般的に耐火物に使用される無機バインダーまたは有機バインダーであればどのようなものでもよいが、好ましくは有機バインダーである。有機バインダーは、カーボンボンドを形成するために使用され、例えば、フェノール樹脂、フラン樹脂、タール、ピッチ等が好適に使用できる。

【0023】

カーボンクロスを筒状に成形して筒状カーボンクロス5を作製する工程では、埋設する黒鉛質連続鋳造用浸漬ノズルの長手方向の長さに対応した縦幅と、埋設する黒鉛質連続鋳造用浸漬ノズルの径に対応した横幅を有するカーボンクロスを巻回して筒状カーボンクロス5を作製する。

【0024】

筒状カーボンクロス5を連続鋳造用ノズル成形型内の所定位置に挿入配置する工程では、連続鋳造用ノズル成形型内の略中央に筒状カーボンクロス5を挿入する。

【0025】

連続鋳造用ノズル成形型内に挿入配置された筒状カーボンクロス5の内外にノズル本体用配合土を充填する工程では、筒状カーボンクロス5の内側と外側にそれぞれノズル本体用配合土を充填する。

【0026】

連続鋳造用ノズル成形型内において筒状カーボンクロス5とノズル本体用配合土を一体加圧成形してノズル本体2を成形する工程では、筒状カーボンクロス5とその内外に充填されたノズル本体用配合土を連続鋳造用ノズル成形型内において一体的に押圧してノズル本体2を作製する。

【0027】

ノズル本体2を焼成する工程では、酸化防止のため、窒素,アルゴン又はCOなどの非酸化雰囲気下で焼成する。また、ノズル本体2中の揮発物質を十分に揮発させるため、500〜1300℃の焼成温度にて焼成する。

【0028】

連続鋳造用ノズル1は以上の工程を経て作製されるが、本発明の連続鋳造用ノズル1の製造方法は、筒状カーボンクロス5を連続鋳造用ノズル成形型内の所定位置に挿入配置する工程と、連続鋳造用ノズル成形型内に挿入配置された筒状カーボンクロス5の内外にノズル本体用配合土を充填する工程と、連続鋳造用ノズル成形型内において筒状カーボンクロス5とノズル本体用配合土を一体加圧成形してノズル本体2を成形する工程とを有することにより、筒状カーボンクロス5と筒状カーボンクロス5の内外に充填したノズル本体用配合土との接着性を飛躍的に向上させることができる。

【符号の説明】

【0029】

1 黒鉛質連続鋳造用ノズル

2 ノズル本体

3 ノズル内孔

4a,4b 吐出口

5 筒状カーボンクロス

6 首部

7 上端開口

【特許請求の範囲】

【請求項1】

ノズル本体内に筒状に成形された筒状カーボンクロスが長手方向に沿って埋設されていることを特徴とする黒鉛質連続鋳造用ノズル。

【請求項2】

ノズル本体用配合土を作製する工程と、カーボンクロスを筒状に成形して筒状カーボンクロスを作製する工程と、前記筒状カーボンクロスを連続鋳造用ノズル成形型内の所定位置に挿入配置する工程と、前記連続鋳造用ノズル成形型内に挿入配置された前記筒状カーボンクロスの内外に前記ノズル本体用配合土を充填する工程と、前記連続鋳造用ノズル成形型内において前記筒状カーボンクロスと前記ノズル本体用配合土を一体加圧成形してノズル本体を成形する工程と、前記ノズル本体を焼成する工程を有していることを特徴とする黒鉛質連続鋳造用ノズルの製造方法。

【請求項1】

ノズル本体内に筒状に成形された筒状カーボンクロスが長手方向に沿って埋設されていることを特徴とする黒鉛質連続鋳造用ノズル。

【請求項2】

ノズル本体用配合土を作製する工程と、カーボンクロスを筒状に成形して筒状カーボンクロスを作製する工程と、前記筒状カーボンクロスを連続鋳造用ノズル成形型内の所定位置に挿入配置する工程と、前記連続鋳造用ノズル成形型内に挿入配置された前記筒状カーボンクロスの内外に前記ノズル本体用配合土を充填する工程と、前記連続鋳造用ノズル成形型内において前記筒状カーボンクロスと前記ノズル本体用配合土を一体加圧成形してノズル本体を成形する工程と、前記ノズル本体を焼成する工程を有していることを特徴とする黒鉛質連続鋳造用ノズルの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−94817(P2013−94817A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240251(P2011−240251)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000244176)明智セラミックス株式会社 (40)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000244176)明智セラミックス株式会社 (40)

【Fターム(参考)】

[ Back to top ]