2軸延伸微細多孔質膜

【課題】横方向の引張り強度の改善された2軸延伸微細多孔膜を提供する。

【解決手段】乾燥−延伸法によって製造され、ほぼ丸い形状の孔を有し、横方向の引張り強度に対する縦方向に対する引張り強度の比は0.5〜5.0の範囲を有する微細多孔質膜。前記膜の製造方法は、ポリマーを非多孔質前躯体に押出す工程、及び前記非多孔質前駆体を2軸延伸する工程を含み、前記2軸延伸する工程は、縦方向の延伸および横方向の延伸を含み、前記横方向の延伸は同時に制御される縦方向の緩和を含む。

【解決手段】乾燥−延伸法によって製造され、ほぼ丸い形状の孔を有し、横方向の引張り強度に対する縦方向に対する引張り強度の比は0.5〜5.0の範囲を有する微細多孔質膜。前記膜の製造方法は、ポリマーを非多孔質前躯体に押出す工程、及び前記非多孔質前駆体を2軸延伸する工程を含み、前記2軸延伸する工程は、縦方向の延伸および横方向の延伸を含み、前記横方向の延伸は同時に制御される縦方向の緩和を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は、2006年2月21日に出願され、係属中の米国仮特許出願No.60/775,112の利益を主張するものである。本発明は、2軸延伸微細多孔質膜及びその製造方法に関するものである。

【背景技術】

【0002】

微細多孔質膜は公知であり、多くのプロセスによって製造することが可能であり、膜が製造されるプロセスは膜の物理的性質に大きな影響を与える。Kesting, R., Synthetic Polymeric Membranes, A structural perspective, Second Edition, John Wiley & Sons, New York, NY, (1985)を参照されたい。微細多孔質膜を製造するための3つの商業的に実行可能なプロセスとしては、乾燥−延伸法(CELGARDプロセスとしても知られる)、湿式法及び粒子延伸法がある。

【0003】

乾燥−延伸法は、非多孔質前駆体の延伸から孔を形成するプロセスをいう。本明細書において、引用文献として組み込まれるKesting, Ibid. p. 290-297を参照。乾燥−延伸法は、湿式法及び粒子延伸法と異なる。一般的に、湿式法(いくつか挙げれば、相転化法、または抽出法もしくはTIPS法としても知られる)においては、高分子原材料がプロセス油(しばしば、可塑剤と呼ばれる)と混合され、この混合物は押し出され、次いで、プロセス油が除去されるとき孔が生成する(この薄膜は、油の除去前又は後に延伸される)。本明細書において、引用文献として組み込まれるKesting, Ibid. p. 237-286を参照。一般的に、粒子延伸法においては、重合性原材料は粒子と混合され、この混合物は押し出され、延伸の過程において延伸力によってポリマーと粒子間の境界に割れが生じるときに孔が生成する。本明細書において、引用文献として組み込まれる米国特許第6,057,061号明細書及び米国特許第6,080,507号明細書を参照。

【0004】

さらに、これらのプロセスから生じる膜は物理的に異なり、それぞれが製造されるプロセスは1つの膜を他のものと区別する。乾燥−延伸膜は前駆体を機械横断方向に延伸することが出来ないため、スリット状の孔を有する。湿式法による膜は前駆体を機械横断方向に延伸することが出来るため、丸い孔を有する。他方で、粒状延伸膜は孔形成に必要な粒子で満たされている。したがって、それぞれの膜はその製造法によって他のものと区別される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第6,602,593号明細書

【非特許文献】

【0006】

【非特許文献1】Kesting, R., Synthetic Polymeric Membranes, A structural perspective, Second Edition, John Wiley & Sons, New York, NY, (1985) p.237-286, p.290-297

【発明の概要】

【発明が解決しようとする課題】

【0007】

乾燥−延伸法によって製造される膜は優れた商業的成功をおさめているが、より広い範囲の用途に使用できるように物理的性質を改良する必要性がある。改良のいくつかの範囲としては、スリット以外の孔の形状があり、横断方向の引張り強度を増大させることがある。

【0008】

米国特許第6,602,593号明細書は、膜の縦方向の引張り強度に対する横方向の引張り強度の比が0.12〜1.2となる乾燥−延伸プロセスによって製造される微細多孔質膜を対象とする。ここでは、TD/MD引張り比率は、前駆体が押し出されるときの少なくとも1.5の膨張比によって得られる。

【課題を解決するための手段】

【0009】

微細多孔質膜は乾燥−延伸法によって製造され、ほぼ丸い形状の孔を有し、横方向の引張り強度に対する縦方向の引張り強度の比率が0.5〜5.0の範囲である。上記の微細多孔質膜の製造方法は、ポリマーを非多孔質前駆体に押出す工程および前記非多孔質前駆体を2軸延伸する工程を含み、前記2軸延伸は、縦方向の延伸および横方向の延伸を含み、前記横方向の延伸は同時に制御される縦方向の緩和を含む。

【図面の簡単な説明】

【0010】

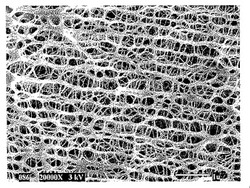

【図1】本発明の1つの実施態様(単層膜)の写真を示す。

【図2】本発明の他の実施態様(多層膜、一緒にラミネートされた後に延伸された層)の写真を示す。

【図3】本発明の他の実施態様(多層膜、同時押出しされた後に延伸された層)の写真を示す。

【図4】従来の乾燥−延伸膜(単層膜)の写真を示す。

【図5】従来の乾燥−延伸膜(多層膜、ラミネートされた後に延伸された層)の写真を示す。

【発明を実施するための形態】

【0011】

本発明の微細多孔質膜は乾燥−延伸法によって製造され、ほぼ丸い形状の孔を有し、横方向の引張り強度に対する縦方向の引張り強度の比率の範囲は0.5〜4.0の範囲となる。微細多孔質膜は、薄く、柔軟な、貫通する複数の孔を有するポリマーのシート、箔または薄膜である。このような膜は、これに限定されずに、質量移転膜、圧力調整膜、ろ過膜、医療用デバイス、電気化学的保存デバイス用セパレータ、燃料電池に使用される膜などの幅広い用途に使用される。

【0012】

本発明の膜は乾燥−延伸法(CELGARDプロセスとしても知られる)によって製造される。乾燥−延伸法は、非多孔質前駆体を延伸することにより孔形成がなされるプロセスを意味する。本明細書において、引用文献として組み込まれるKesting, R., Synthetic Polymeric Membranes, A structural perspective, Second Edition, John Wiley & Sons, New York, NY, (1985) p. 290-297を参照。乾燥−延伸法は、上述したように、湿式法及び粒子延伸法とは異なる。

【0013】

本発明の膜は、従来の乾燥−延伸された膜とは少なくとも次の2つの点で異なる。すなわち、1)ほぼ丸い孔、及び2)横方向の引張り強度に対する縦方向の引張り強度の比率の範囲が0.5〜4.0の範囲となる点である。

【0014】

孔の形状については、孔は実質的に丸い形状であることが特徴となる。図1〜3を参照されたい。この孔の形状は、従来技術の乾燥−延伸膜のスリット状の孔と対比される。図4〜5及びKesting, Ibid参照。さらに、本発明の膜の孔の形状は、孔の幅に対する長さの比であるアスペクト比によって特徴付けられる。本発明の膜の1つの実施態様において、アスペクト比は0.75〜1.25の範囲である。これは、5.0を超える従来の乾燥−延伸膜のアスペクト比と対比される。下記の表を参照されたい。

【0015】

横方向の引張り強度に対する縦方向の引張り強度の比に関しては、1つの実施態様において、0.5〜5.0の間である。この比率は、10.0を超える従来技術の膜の対応する比と対比される。下記の表を参照されたい。

【0016】

本発明の膜はさらに次のように特徴付けられる。0.03〜0.30ミクロン(μ)の範囲の平均孔径、20〜80%の範囲の空隙率、及び/又は250kg/cm2を超える横方向の引張り強度である。上記の値は例示の値であり、これに限定されるものではなく、したがって、本発明の膜の単なる代表例として見るべきである。

【0017】

本発明の膜に使用されるポリマーは熱可塑性ポリマーであることが特徴である。これらのポリマーは半結晶質ポリマーと特徴付けられる。1つの実施態様において、半結晶質ポリマーは20〜80%の範囲の結晶性を有するポリマーであってもよい。このようなポリマーは、ポリオレフィン、フルオロカーボン、ポリアミド、ポリエステル、ポリアセタール(又はポリオキシメチレン)、ポリスルフィド、ポリビニルアルコール、これらのコポリマーおよびこれらの組合せから選択することができる。ポリオレフィンとしては、ポリエチレン(LDPE、LLDPE、HDPE、UHMWPE)、ポリプロピレン、ポリブテン、ポリメチルペンテン、これらのコポリマー及びこれらの混合物を挙げることができる。フルオロカーボンとしては、ポリテトラフルオロエチレン(PTFE)、ポリクロロトリフルオロエチレン(PCTFE)、フッ化エチレンプロピレン(FEP)、エチレンクロロトリフルオロエチレン(ECTFE)、エチレンテトラフルオロエチレン(ETFE)、ポリビニリデンフルオライド(PVDF)、ポリビニルフルオライド(PVF)、プレフルオロアルコキシ(PFA)樹脂、これらのコポリマー及びこれらの混合物を挙げることができる。ポリアミドとしては、これに限定されないが、ポリアミド6、ポリアミド6/6、ナイロン10/10、ポリフタルアミド(PPA)、これらのコポリマー、及びこれらの混合物を挙げることができる。ポリエステルとしては、ポリエステルテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリ−1−4−シクロヘキシレンジメチレンテレフタレート(PCT)、ポリエチレンナフタレート(PEN)及び液晶ポリマー(LCP)を挙げることができる。ポリスルフィドとしては、これに限定されないが、ポリフェニルスルフィド、ポリエチレンスルフィド、これらのコポリマー及びこれらの混合物がある。ポリビニルアルコールとしては、これに限定されないが、エチレンビニルアルコール、これらのコポリマー、及びこれらの混合物がある。

【0018】

本発明の膜は、公知のように、他の成分を含むことが出来る。例えば、これらの成分としては、充填材(膜のコストを減らすための不活性粒子であるが、他の点では、膜の製造及びその物理的特性に重要な影響を与えないもの)帯電防止剤、抗遮断材、抗酸化剤、潤滑剤(製造を容易化するための)などを挙げることができる。

【0019】

膜の特性を改良または増強するために種々の材料をポリマーに加えることが出来る。このような材料としては、これに限定されないが、(1)130℃未満の融点を有するポリオレフィン又はポリオレフィンオリゴマー、(2)炭酸カルシウム、酸化亜鉛、珪藻土、タルク、カオリン、合成シリカ、雲母、粘土、窒化ホウ素、二酸化シリコン、二酸化チタン、硫酸バリウム、水酸化アルミニウム、水酸化マグネシウムなど、及びこれらの混合物、を含み、これに限定されない鉱物充填材、(3)エチレンプロピレン(EPR)、エチレンプロピレンジエン(EPDM)、スチレン−ブタジエン(SBR)、スチレンイソプレン(SIR)、エチニリデンノルボネン(ENB)、エポキシ及びポリウレタン並びにこれらの混合物を含み、これに限定されないエラストマー、(4)エトキシル化アルコール、高分子一級カルボン酸、グリコール(例えば、ポリプロピレングリコール及びポリエチレングリコール)、官能化ポリオレフィンなどを含み、これに限定されない湿潤剤、(5)例えば、シリコーン、フルオロポリマー、Kemamide(登録商標)、オレアミド、ステアルアミド、エルクアミド、ステアリン酸カルシウム、又は他の金属ステアリン酸塩を含み、これに限定されない潤滑剤、(6)例えば、臭化難燃剤、燐酸アンモニウム、水酸化アンモニウム、アルミナ3水和物、及び燐酸エステルのような難燃剤、(7)架橋又はカップリング剤、(8)ポリマー加工助剤、及び(9)ポリプロピレンのためのベータ核剤を含むいずれかの種類の核剤がある。(しかしながら、本発明の膜は、本明細書に引用文献として組み込まれる米国特許第6,602,593号明細書に開示されるベータ核化ポリプロピレンを特定的に除く。ベータ核化ポリプロピレンはポリプロピレン中のベータ結晶の生成を引き起す物質である。)

【0020】

本発明の膜は単層又は多層膜であることができる。多層膜については、本発明の膜は多層膜の1層、又は本発明の膜は多層膜の全ての層であることができる。本発明の膜が多層膜の全ての層より少ない場合、前記多層膜はラミネーションプロセスによって製造され得る。本発明の膜が多層膜の全ての層である場合、多層膜は押出し工程によって製造され得る。さらに、多層膜は同じ材料又は異なる材料の層からなることができる。

【0021】

本発明の膜は、前駆体の膜が2軸延伸(すなわち、縦方向だけに延伸されるのではなく、機械横断方向にも延伸される)される乾燥−延伸法によって製造される。このプロセスは下記に詳細に説明する。

【0022】

一般的に、前記膜の製造プロセスは、非多孔質前駆体を押出す工程、及び次いで、前記非多孔質前駆体を2軸延伸する工程を含む。選択的に、非多孔質前駆体は延伸の前にアニールすることができる。1つの実施態様において、2軸延伸は、縦方向延伸及び同時制御された縦方向緩和を伴う横方向延伸を含む。縦方向延伸は及び横方向延伸は同時または連続である。1つの実施態様において、縦方向延伸に続いて、同時の縦方向緩和を伴う横方向延伸が行われる。このプロセスについては下記に詳細に説明する。

【0023】

押出しは通常従来のものである(従来とは乾燥−延伸プロセスにとっての従来法を意味する)。押出し機は、細長い孔のダイ(平坦な前駆体用)又は環状ダイ(パリソン前駆体用)を有することができる。後者の場合、膨張パリソン法が採用されてもよい(例えば、膨張比(BUR))。しかしながら、非多孔質前駆体の複屈折率は従来の乾燥−延伸プロセスにおけるほど高い必要はない。例えば、ポリプロピレン樹脂から35%を超える多孔率を有する膜を製造する従来の乾燥−延伸法においては、前駆体の複屈折率は>0.0130であるが、本発明の方法においては、PP前駆体の複屈折率は0.0100まで低くなり得る。他の例において、ポリエチレン樹脂からの35%を超える多孔率を有する膜は、前駆体の複屈折率が0.0280を超えるのに対し、本発明のプロセスでは、PE前駆体の複屈折率は0.0240まで低くなり得る。

【0024】

アニーリング(選択的)は、1つの実施態様において、Tm−80℃とTm−10℃の間の温度(Tmはポリマーの融点を意味する)で実施することができ、他の実施態様においてTm−50℃とTm−15℃の間の温度で実施することができる。いくつかの材料、例えば、ポリブテンのような押出し後に高い結晶性を有するものはアニーリングを必要としない。

【0025】

縦方向延伸は、冷間延伸又は熱間延伸又はその両者として、及び一工程又は複数工程として実行することができる。1つの実施態様において、冷間延伸はTm−50℃未満で実施することができ、他の実施態様においてTm−80℃未満で実施することができる。1つの実施態様において熱間延伸はTm−10℃未満で実施することができる。1つの実施態様において、総縦方向延伸率は50〜500%の範囲であってもよく、他の実施態様において、100〜300%の範囲であってもよい。縦方向延伸の過程では、前駆体は横方向に収縮することがある(従来法)。

【0026】

横方向延伸は、同時制御された縦方向緩和を含む。これは、前駆体が横方向に延伸されるとき、前駆体は同時に縦方向には制御された態様で、収縮が可能となる(すなわち、緩和される)ことを意味する。横方向延伸は冷間工程又は熱間工程又はこれらの組合せで行うことができる。1つの実施態様において、総横方向延伸率は、100〜1200%の範囲、他の実施態様においては、200〜900%の範囲であり得る。1つの実施態様において、制御された縦方向の緩和率は5〜80%の範囲であってもよく、他の実施態様においては、15〜65%の範囲であってもよい。1つの実施態様において、横方向延伸は複数の工程で実施され得る。横方向延伸の過程において、前駆体は縦方向に収縮することが可能であってもよく、又は可能でなくともよい。複数工程の横方向延伸の実施態様においては、第1の横方向工程は、制御された縦方向緩和を伴う横方向延伸、これに続いて横方向及び縦方向の同時延伸、さらにこれに続いて横方向に緩和し、縦方向には延伸及び緩和を行わない工程を含むことができる。

【0027】

選択的に、公知のように、縦方向及び横方向延伸の後、前駆体は加熱硬化され得る。

【0028】

前述の膜及びプロセスは次の限定されない実施例によってさらに説明される。

【実施例】

【0029】

本明細書で報告される試験値、厚さ、空隙率、引張り強度及びアスペクト比は次のように決められた。厚さは、Emveco Microgage 210-A マイクロメータを使用してASTM-D374による。空隙率は、ASTM D-2873による。引張り強度は、Instron Model 4201を使用してASTM D-882による。アスペクト比は、SEM顕微鏡写真から測定する。

【0030】

次の実施例は、記載した事項以外は従来の乾燥−延伸法にしたがって製造された。

【実施例1】

【0031】

ポリプロピレン(PP)樹脂が2.5インチの押出し機を使用して押出される。押出し溶融温度は221℃である。溶融したポリマーは環状ダイに供給される。ダイの温度は220℃に設定され、溶融したポリマーは吹込空気によって冷却される。押出された前駆体は27μの厚さを有し、複屈折率0.0120を有する。次いで、押出された薄膜は150℃で2分間アニールされる。次いで、アニールされた薄膜は室温で20%まで冷間延伸され、次いで228%まで熱間延伸され、140℃で32%まで緩和される。縦方向(MD)延伸薄膜は、厚さ16.4ミクロン(μ)、空隙率25%を有する。次いで、MD延伸薄膜は、50%のMD緩和を伴いながら140℃で300%横方向(TD)延伸される。最終の薄膜は14.1ミクロンの厚さ及び37%の空隙率を有する。最終薄膜のTD引張り強度は550kg/cm2である。図1を参照。

【実施例2】

【0032】

ポリプロピレン(PP)樹脂が2.5インチの押出し機を使用して押出される。押出し溶融温度は220℃である。溶融したポリマーは環状ダイに供給される。ダイの温度は200℃に設定され、溶融したポリマーは吹込空気によって冷却される。押出された前駆体は9.5μの厚さを有し、複屈折率0.0160を有する。HDPE樹脂が2.5インチの押出し機を使用して押出される。押出し溶融温度は210℃である。溶融したポリマーは環状ダイに供給される。ダイの温度は205℃に設定され、溶融したポリマーは吹込空気によって冷却される。押出された前駆体は9.5μの厚さを有し、複屈折率0.0330を有する。2つのPP層及び1つのPE層が一緒にラミネートされ、PP/PE/PP3層薄膜を形成する。ラミネートロールの温度は150℃である。次いで、ラミネートされた3層薄膜は125℃で2分間アニールされる。次いで、アニールされた薄膜は室温で20%まで冷間延伸され、次いで160%まで熱間圧延され、113℃で35%まで緩和される。縦方向(MD)延伸薄膜は、厚さ25.4ミクロン(μ)、空隙率39%を有する。次いで、MD延伸薄膜は、30%のMD緩和を伴いながら115℃で400%TD延伸される。最終の薄膜は19.4ミクロンの厚さ及び63%の空隙率を有する。最終薄膜のTD引張り強度は350kg/cm2である。図2を参照。

【実施例3】

【0033】

PP樹脂及びHDPE樹脂が同時押出しダイを使用して押出され、PP/PE/PP3層薄膜を形成する。PPの押出し溶融温度は243℃であり、PEの押出し溶融温度は214℃である。次いで、溶融したポリマーは198℃に設定された同時押出しダイに供給される。溶融したポリマーは吹込空気によって冷却される。押出された薄膜は35.6ミクロンの厚さを有する。次いで、押出された前駆体は125℃で2分間アニールされる。次いで、アニールされた薄膜は室温で45%まで冷間延伸され、次いで247%まで熱間圧延され、113℃で42%まで緩和される。縦方向(MD)延伸薄膜は、厚さ21.5ミクロン、空隙率29%を有する。次いで、MD延伸薄膜は、50%のMD緩和を伴いながら115℃で450%TD延伸される。最終の薄膜は16.3ミクロンの厚さ及び59%の空隙率を有する。最終薄膜のTD引張り強度は570kg/cm2である。

【実施例4】

【0034】

PP樹脂及びHDPE樹脂が同時押出しされ、実施例3と同様にMD延伸される。次いで、MD延伸薄膜は、65%のMD緩和を伴いながら115℃で800%TD延伸される。最終の薄膜は17.2ミクロンの厚さ及び49%の空隙率を有する。最終薄膜のTD引張り強度は730kg/cm2である。図3を参照。

【実施例5】

【0035】

PP樹脂及びPB樹脂が同時押出しダイを使用して押出される。PPの押出し溶融温度は230℃であり、PBの押出し溶融温度は206℃である。次いで、溶融したポリマーは210℃に設定された同時押出しダイに供給される。溶融したポリマーは吹込空気によって冷却される。押出された薄膜は36.0ミクロンの厚さを有する。次いで、押出された前駆体は105℃で2分間アニールされる。次いで、アニールされた薄膜は20%まで冷間延伸され、次いで105℃で155%まで熱間圧延され、次いで35%まで緩和される。次いで、MD延伸薄膜は、20%のMD緩和を伴いながら110℃で140%TD延伸される。最終の薄膜は14.8ミクロンの厚さ及び42%の空隙率を有する。最終薄膜のTD引張り強度は286kg/cm2である。

【実施例6】

【0036】

PP樹脂及びPE樹脂が同時押出しダイを使用して押出され、PP/PE/PP3層薄膜を形成する。PPの押出し溶融温度は245℃であり、PEの押出し溶融温度は230℃である。次いで、溶融したポリマーは225℃に設定された同時押出しダイに供給される。溶融したポリマーは吹込空気によって冷却される。押出された薄膜は27ミクロンの厚さを有し、0.0120の複屈折率を有する。次いで、押出された前駆体は115℃で2分間アニールされる。次いで、アニールされた薄膜は室温で22%まで冷間延伸され、次いで254%まで熱間圧延され、120℃で25%まで緩和される(総縦方向延伸率=251%)。MD延伸薄膜は、厚さ15ミクロン、空隙率16%を有する。次いで、MD延伸薄膜は、50%のMD緩和を伴いながら130℃で260%TD延伸され、続いて、130℃で同時にMD及びTD延伸をそれぞれの方向に50%及び216%実行され、最終的に薄膜はMD(100%)においてしっかりと保持され、130℃の温度でTDにおいて57.6%緩和される。最終の薄膜は7.6ミクロンの厚さ及び52%の空隙率を有する。最終薄膜のTD引張り強度は513kg/cm2である。

【実施例7】

【0037】

PP樹脂及びPE樹脂が同時押出しダイを使用して押出され、PP/PE/PP3層薄膜を形成する。PPの押出し溶融温度は222℃であり、PEの押出し溶融温度は225℃である。次いで、溶融したポリマーは215℃に設定された同時押出しダイに供給される。溶融したポリマーは吹込空気によって冷却される。押出された薄膜は40ミクロンの厚さを有し、0.0110の複屈折率を有する。次いで、押出された前駆体は105℃で2分間アニールされる。次いで、アニールされた薄膜は室温で36%まで冷間延伸され、次いで264%まで熱間圧延され、109℃で29%まで緩和される(総縦方向延伸率=271%)。MD延伸薄膜は、厚さ23.8ミクロン、空隙率29.6%を有する。次いで、MD延伸薄膜は、75%のMD緩和を伴いながら110℃で1034%TD延伸される。最終の薄膜は16.8ミクロンの厚さ及び46%の空隙率を有する。最終薄膜のTD引張り強度は1037kg/cm2である。

【0038】

次の表には、上述した実験結果が要約され、2つの市販されている乾燥−延伸膜である、A)CELGARD(登録商標)2400(ポリプロピレンの単層膜)、図4参照、及びB)CELGARD(登録商標)2300(ポリプロピレン/ポリエチレン/ポリプロピレンの3層膜)、図5参照との比較が示されている。

【表1】

【0039】

本発明は、本発明の精神及び本質的な特徴から離れない限り他の形態で実施可能であり、したがって、本発明の範囲に関しては、上述の本明細書ではなく添付された特許請求の範囲を参照すべきである。さらに、本明細書で記載した全ての数値範囲は概略の範囲と解釈すべきであって、絶対的な範囲であると解釈する必要はない。

【技術分野】

【0001】

本出願は、2006年2月21日に出願され、係属中の米国仮特許出願No.60/775,112の利益を主張するものである。本発明は、2軸延伸微細多孔質膜及びその製造方法に関するものである。

【背景技術】

【0002】

微細多孔質膜は公知であり、多くのプロセスによって製造することが可能であり、膜が製造されるプロセスは膜の物理的性質に大きな影響を与える。Kesting, R., Synthetic Polymeric Membranes, A structural perspective, Second Edition, John Wiley & Sons, New York, NY, (1985)を参照されたい。微細多孔質膜を製造するための3つの商業的に実行可能なプロセスとしては、乾燥−延伸法(CELGARDプロセスとしても知られる)、湿式法及び粒子延伸法がある。

【0003】

乾燥−延伸法は、非多孔質前駆体の延伸から孔を形成するプロセスをいう。本明細書において、引用文献として組み込まれるKesting, Ibid. p. 290-297を参照。乾燥−延伸法は、湿式法及び粒子延伸法と異なる。一般的に、湿式法(いくつか挙げれば、相転化法、または抽出法もしくはTIPS法としても知られる)においては、高分子原材料がプロセス油(しばしば、可塑剤と呼ばれる)と混合され、この混合物は押し出され、次いで、プロセス油が除去されるとき孔が生成する(この薄膜は、油の除去前又は後に延伸される)。本明細書において、引用文献として組み込まれるKesting, Ibid. p. 237-286を参照。一般的に、粒子延伸法においては、重合性原材料は粒子と混合され、この混合物は押し出され、延伸の過程において延伸力によってポリマーと粒子間の境界に割れが生じるときに孔が生成する。本明細書において、引用文献として組み込まれる米国特許第6,057,061号明細書及び米国特許第6,080,507号明細書を参照。

【0004】

さらに、これらのプロセスから生じる膜は物理的に異なり、それぞれが製造されるプロセスは1つの膜を他のものと区別する。乾燥−延伸膜は前駆体を機械横断方向に延伸することが出来ないため、スリット状の孔を有する。湿式法による膜は前駆体を機械横断方向に延伸することが出来るため、丸い孔を有する。他方で、粒状延伸膜は孔形成に必要な粒子で満たされている。したがって、それぞれの膜はその製造法によって他のものと区別される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第6,602,593号明細書

【非特許文献】

【0006】

【非特許文献1】Kesting, R., Synthetic Polymeric Membranes, A structural perspective, Second Edition, John Wiley & Sons, New York, NY, (1985) p.237-286, p.290-297

【発明の概要】

【発明が解決しようとする課題】

【0007】

乾燥−延伸法によって製造される膜は優れた商業的成功をおさめているが、より広い範囲の用途に使用できるように物理的性質を改良する必要性がある。改良のいくつかの範囲としては、スリット以外の孔の形状があり、横断方向の引張り強度を増大させることがある。

【0008】

米国特許第6,602,593号明細書は、膜の縦方向の引張り強度に対する横方向の引張り強度の比が0.12〜1.2となる乾燥−延伸プロセスによって製造される微細多孔質膜を対象とする。ここでは、TD/MD引張り比率は、前駆体が押し出されるときの少なくとも1.5の膨張比によって得られる。

【課題を解決するための手段】

【0009】

微細多孔質膜は乾燥−延伸法によって製造され、ほぼ丸い形状の孔を有し、横方向の引張り強度に対する縦方向の引張り強度の比率が0.5〜5.0の範囲である。上記の微細多孔質膜の製造方法は、ポリマーを非多孔質前駆体に押出す工程および前記非多孔質前駆体を2軸延伸する工程を含み、前記2軸延伸は、縦方向の延伸および横方向の延伸を含み、前記横方向の延伸は同時に制御される縦方向の緩和を含む。

【図面の簡単な説明】

【0010】

【図1】本発明の1つの実施態様(単層膜)の写真を示す。

【図2】本発明の他の実施態様(多層膜、一緒にラミネートされた後に延伸された層)の写真を示す。

【図3】本発明の他の実施態様(多層膜、同時押出しされた後に延伸された層)の写真を示す。

【図4】従来の乾燥−延伸膜(単層膜)の写真を示す。

【図5】従来の乾燥−延伸膜(多層膜、ラミネートされた後に延伸された層)の写真を示す。

【発明を実施するための形態】

【0011】

本発明の微細多孔質膜は乾燥−延伸法によって製造され、ほぼ丸い形状の孔を有し、横方向の引張り強度に対する縦方向の引張り強度の比率の範囲は0.5〜4.0の範囲となる。微細多孔質膜は、薄く、柔軟な、貫通する複数の孔を有するポリマーのシート、箔または薄膜である。このような膜は、これに限定されずに、質量移転膜、圧力調整膜、ろ過膜、医療用デバイス、電気化学的保存デバイス用セパレータ、燃料電池に使用される膜などの幅広い用途に使用される。

【0012】

本発明の膜は乾燥−延伸法(CELGARDプロセスとしても知られる)によって製造される。乾燥−延伸法は、非多孔質前駆体を延伸することにより孔形成がなされるプロセスを意味する。本明細書において、引用文献として組み込まれるKesting, R., Synthetic Polymeric Membranes, A structural perspective, Second Edition, John Wiley & Sons, New York, NY, (1985) p. 290-297を参照。乾燥−延伸法は、上述したように、湿式法及び粒子延伸法とは異なる。

【0013】

本発明の膜は、従来の乾燥−延伸された膜とは少なくとも次の2つの点で異なる。すなわち、1)ほぼ丸い孔、及び2)横方向の引張り強度に対する縦方向の引張り強度の比率の範囲が0.5〜4.0の範囲となる点である。

【0014】

孔の形状については、孔は実質的に丸い形状であることが特徴となる。図1〜3を参照されたい。この孔の形状は、従来技術の乾燥−延伸膜のスリット状の孔と対比される。図4〜5及びKesting, Ibid参照。さらに、本発明の膜の孔の形状は、孔の幅に対する長さの比であるアスペクト比によって特徴付けられる。本発明の膜の1つの実施態様において、アスペクト比は0.75〜1.25の範囲である。これは、5.0を超える従来の乾燥−延伸膜のアスペクト比と対比される。下記の表を参照されたい。

【0015】

横方向の引張り強度に対する縦方向の引張り強度の比に関しては、1つの実施態様において、0.5〜5.0の間である。この比率は、10.0を超える従来技術の膜の対応する比と対比される。下記の表を参照されたい。

【0016】

本発明の膜はさらに次のように特徴付けられる。0.03〜0.30ミクロン(μ)の範囲の平均孔径、20〜80%の範囲の空隙率、及び/又は250kg/cm2を超える横方向の引張り強度である。上記の値は例示の値であり、これに限定されるものではなく、したがって、本発明の膜の単なる代表例として見るべきである。

【0017】

本発明の膜に使用されるポリマーは熱可塑性ポリマーであることが特徴である。これらのポリマーは半結晶質ポリマーと特徴付けられる。1つの実施態様において、半結晶質ポリマーは20〜80%の範囲の結晶性を有するポリマーであってもよい。このようなポリマーは、ポリオレフィン、フルオロカーボン、ポリアミド、ポリエステル、ポリアセタール(又はポリオキシメチレン)、ポリスルフィド、ポリビニルアルコール、これらのコポリマーおよびこれらの組合せから選択することができる。ポリオレフィンとしては、ポリエチレン(LDPE、LLDPE、HDPE、UHMWPE)、ポリプロピレン、ポリブテン、ポリメチルペンテン、これらのコポリマー及びこれらの混合物を挙げることができる。フルオロカーボンとしては、ポリテトラフルオロエチレン(PTFE)、ポリクロロトリフルオロエチレン(PCTFE)、フッ化エチレンプロピレン(FEP)、エチレンクロロトリフルオロエチレン(ECTFE)、エチレンテトラフルオロエチレン(ETFE)、ポリビニリデンフルオライド(PVDF)、ポリビニルフルオライド(PVF)、プレフルオロアルコキシ(PFA)樹脂、これらのコポリマー及びこれらの混合物を挙げることができる。ポリアミドとしては、これに限定されないが、ポリアミド6、ポリアミド6/6、ナイロン10/10、ポリフタルアミド(PPA)、これらのコポリマー、及びこれらの混合物を挙げることができる。ポリエステルとしては、ポリエステルテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリ−1−4−シクロヘキシレンジメチレンテレフタレート(PCT)、ポリエチレンナフタレート(PEN)及び液晶ポリマー(LCP)を挙げることができる。ポリスルフィドとしては、これに限定されないが、ポリフェニルスルフィド、ポリエチレンスルフィド、これらのコポリマー及びこれらの混合物がある。ポリビニルアルコールとしては、これに限定されないが、エチレンビニルアルコール、これらのコポリマー、及びこれらの混合物がある。

【0018】

本発明の膜は、公知のように、他の成分を含むことが出来る。例えば、これらの成分としては、充填材(膜のコストを減らすための不活性粒子であるが、他の点では、膜の製造及びその物理的特性に重要な影響を与えないもの)帯電防止剤、抗遮断材、抗酸化剤、潤滑剤(製造を容易化するための)などを挙げることができる。

【0019】

膜の特性を改良または増強するために種々の材料をポリマーに加えることが出来る。このような材料としては、これに限定されないが、(1)130℃未満の融点を有するポリオレフィン又はポリオレフィンオリゴマー、(2)炭酸カルシウム、酸化亜鉛、珪藻土、タルク、カオリン、合成シリカ、雲母、粘土、窒化ホウ素、二酸化シリコン、二酸化チタン、硫酸バリウム、水酸化アルミニウム、水酸化マグネシウムなど、及びこれらの混合物、を含み、これに限定されない鉱物充填材、(3)エチレンプロピレン(EPR)、エチレンプロピレンジエン(EPDM)、スチレン−ブタジエン(SBR)、スチレンイソプレン(SIR)、エチニリデンノルボネン(ENB)、エポキシ及びポリウレタン並びにこれらの混合物を含み、これに限定されないエラストマー、(4)エトキシル化アルコール、高分子一級カルボン酸、グリコール(例えば、ポリプロピレングリコール及びポリエチレングリコール)、官能化ポリオレフィンなどを含み、これに限定されない湿潤剤、(5)例えば、シリコーン、フルオロポリマー、Kemamide(登録商標)、オレアミド、ステアルアミド、エルクアミド、ステアリン酸カルシウム、又は他の金属ステアリン酸塩を含み、これに限定されない潤滑剤、(6)例えば、臭化難燃剤、燐酸アンモニウム、水酸化アンモニウム、アルミナ3水和物、及び燐酸エステルのような難燃剤、(7)架橋又はカップリング剤、(8)ポリマー加工助剤、及び(9)ポリプロピレンのためのベータ核剤を含むいずれかの種類の核剤がある。(しかしながら、本発明の膜は、本明細書に引用文献として組み込まれる米国特許第6,602,593号明細書に開示されるベータ核化ポリプロピレンを特定的に除く。ベータ核化ポリプロピレンはポリプロピレン中のベータ結晶の生成を引き起す物質である。)

【0020】

本発明の膜は単層又は多層膜であることができる。多層膜については、本発明の膜は多層膜の1層、又は本発明の膜は多層膜の全ての層であることができる。本発明の膜が多層膜の全ての層より少ない場合、前記多層膜はラミネーションプロセスによって製造され得る。本発明の膜が多層膜の全ての層である場合、多層膜は押出し工程によって製造され得る。さらに、多層膜は同じ材料又は異なる材料の層からなることができる。

【0021】

本発明の膜は、前駆体の膜が2軸延伸(すなわち、縦方向だけに延伸されるのではなく、機械横断方向にも延伸される)される乾燥−延伸法によって製造される。このプロセスは下記に詳細に説明する。

【0022】

一般的に、前記膜の製造プロセスは、非多孔質前駆体を押出す工程、及び次いで、前記非多孔質前駆体を2軸延伸する工程を含む。選択的に、非多孔質前駆体は延伸の前にアニールすることができる。1つの実施態様において、2軸延伸は、縦方向延伸及び同時制御された縦方向緩和を伴う横方向延伸を含む。縦方向延伸は及び横方向延伸は同時または連続である。1つの実施態様において、縦方向延伸に続いて、同時の縦方向緩和を伴う横方向延伸が行われる。このプロセスについては下記に詳細に説明する。

【0023】

押出しは通常従来のものである(従来とは乾燥−延伸プロセスにとっての従来法を意味する)。押出し機は、細長い孔のダイ(平坦な前駆体用)又は環状ダイ(パリソン前駆体用)を有することができる。後者の場合、膨張パリソン法が採用されてもよい(例えば、膨張比(BUR))。しかしながら、非多孔質前駆体の複屈折率は従来の乾燥−延伸プロセスにおけるほど高い必要はない。例えば、ポリプロピレン樹脂から35%を超える多孔率を有する膜を製造する従来の乾燥−延伸法においては、前駆体の複屈折率は>0.0130であるが、本発明の方法においては、PP前駆体の複屈折率は0.0100まで低くなり得る。他の例において、ポリエチレン樹脂からの35%を超える多孔率を有する膜は、前駆体の複屈折率が0.0280を超えるのに対し、本発明のプロセスでは、PE前駆体の複屈折率は0.0240まで低くなり得る。

【0024】

アニーリング(選択的)は、1つの実施態様において、Tm−80℃とTm−10℃の間の温度(Tmはポリマーの融点を意味する)で実施することができ、他の実施態様においてTm−50℃とTm−15℃の間の温度で実施することができる。いくつかの材料、例えば、ポリブテンのような押出し後に高い結晶性を有するものはアニーリングを必要としない。

【0025】

縦方向延伸は、冷間延伸又は熱間延伸又はその両者として、及び一工程又は複数工程として実行することができる。1つの実施態様において、冷間延伸はTm−50℃未満で実施することができ、他の実施態様においてTm−80℃未満で実施することができる。1つの実施態様において熱間延伸はTm−10℃未満で実施することができる。1つの実施態様において、総縦方向延伸率は50〜500%の範囲であってもよく、他の実施態様において、100〜300%の範囲であってもよい。縦方向延伸の過程では、前駆体は横方向に収縮することがある(従来法)。

【0026】

横方向延伸は、同時制御された縦方向緩和を含む。これは、前駆体が横方向に延伸されるとき、前駆体は同時に縦方向には制御された態様で、収縮が可能となる(すなわち、緩和される)ことを意味する。横方向延伸は冷間工程又は熱間工程又はこれらの組合せで行うことができる。1つの実施態様において、総横方向延伸率は、100〜1200%の範囲、他の実施態様においては、200〜900%の範囲であり得る。1つの実施態様において、制御された縦方向の緩和率は5〜80%の範囲であってもよく、他の実施態様においては、15〜65%の範囲であってもよい。1つの実施態様において、横方向延伸は複数の工程で実施され得る。横方向延伸の過程において、前駆体は縦方向に収縮することが可能であってもよく、又は可能でなくともよい。複数工程の横方向延伸の実施態様においては、第1の横方向工程は、制御された縦方向緩和を伴う横方向延伸、これに続いて横方向及び縦方向の同時延伸、さらにこれに続いて横方向に緩和し、縦方向には延伸及び緩和を行わない工程を含むことができる。

【0027】

選択的に、公知のように、縦方向及び横方向延伸の後、前駆体は加熱硬化され得る。

【0028】

前述の膜及びプロセスは次の限定されない実施例によってさらに説明される。

【実施例】

【0029】

本明細書で報告される試験値、厚さ、空隙率、引張り強度及びアスペクト比は次のように決められた。厚さは、Emveco Microgage 210-A マイクロメータを使用してASTM-D374による。空隙率は、ASTM D-2873による。引張り強度は、Instron Model 4201を使用してASTM D-882による。アスペクト比は、SEM顕微鏡写真から測定する。

【0030】

次の実施例は、記載した事項以外は従来の乾燥−延伸法にしたがって製造された。

【実施例1】

【0031】

ポリプロピレン(PP)樹脂が2.5インチの押出し機を使用して押出される。押出し溶融温度は221℃である。溶融したポリマーは環状ダイに供給される。ダイの温度は220℃に設定され、溶融したポリマーは吹込空気によって冷却される。押出された前駆体は27μの厚さを有し、複屈折率0.0120を有する。次いで、押出された薄膜は150℃で2分間アニールされる。次いで、アニールされた薄膜は室温で20%まで冷間延伸され、次いで228%まで熱間延伸され、140℃で32%まで緩和される。縦方向(MD)延伸薄膜は、厚さ16.4ミクロン(μ)、空隙率25%を有する。次いで、MD延伸薄膜は、50%のMD緩和を伴いながら140℃で300%横方向(TD)延伸される。最終の薄膜は14.1ミクロンの厚さ及び37%の空隙率を有する。最終薄膜のTD引張り強度は550kg/cm2である。図1を参照。

【実施例2】

【0032】

ポリプロピレン(PP)樹脂が2.5インチの押出し機を使用して押出される。押出し溶融温度は220℃である。溶融したポリマーは環状ダイに供給される。ダイの温度は200℃に設定され、溶融したポリマーは吹込空気によって冷却される。押出された前駆体は9.5μの厚さを有し、複屈折率0.0160を有する。HDPE樹脂が2.5インチの押出し機を使用して押出される。押出し溶融温度は210℃である。溶融したポリマーは環状ダイに供給される。ダイの温度は205℃に設定され、溶融したポリマーは吹込空気によって冷却される。押出された前駆体は9.5μの厚さを有し、複屈折率0.0330を有する。2つのPP層及び1つのPE層が一緒にラミネートされ、PP/PE/PP3層薄膜を形成する。ラミネートロールの温度は150℃である。次いで、ラミネートされた3層薄膜は125℃で2分間アニールされる。次いで、アニールされた薄膜は室温で20%まで冷間延伸され、次いで160%まで熱間圧延され、113℃で35%まで緩和される。縦方向(MD)延伸薄膜は、厚さ25.4ミクロン(μ)、空隙率39%を有する。次いで、MD延伸薄膜は、30%のMD緩和を伴いながら115℃で400%TD延伸される。最終の薄膜は19.4ミクロンの厚さ及び63%の空隙率を有する。最終薄膜のTD引張り強度は350kg/cm2である。図2を参照。

【実施例3】

【0033】

PP樹脂及びHDPE樹脂が同時押出しダイを使用して押出され、PP/PE/PP3層薄膜を形成する。PPの押出し溶融温度は243℃であり、PEの押出し溶融温度は214℃である。次いで、溶融したポリマーは198℃に設定された同時押出しダイに供給される。溶融したポリマーは吹込空気によって冷却される。押出された薄膜は35.6ミクロンの厚さを有する。次いで、押出された前駆体は125℃で2分間アニールされる。次いで、アニールされた薄膜は室温で45%まで冷間延伸され、次いで247%まで熱間圧延され、113℃で42%まで緩和される。縦方向(MD)延伸薄膜は、厚さ21.5ミクロン、空隙率29%を有する。次いで、MD延伸薄膜は、50%のMD緩和を伴いながら115℃で450%TD延伸される。最終の薄膜は16.3ミクロンの厚さ及び59%の空隙率を有する。最終薄膜のTD引張り強度は570kg/cm2である。

【実施例4】

【0034】

PP樹脂及びHDPE樹脂が同時押出しされ、実施例3と同様にMD延伸される。次いで、MD延伸薄膜は、65%のMD緩和を伴いながら115℃で800%TD延伸される。最終の薄膜は17.2ミクロンの厚さ及び49%の空隙率を有する。最終薄膜のTD引張り強度は730kg/cm2である。図3を参照。

【実施例5】

【0035】

PP樹脂及びPB樹脂が同時押出しダイを使用して押出される。PPの押出し溶融温度は230℃であり、PBの押出し溶融温度は206℃である。次いで、溶融したポリマーは210℃に設定された同時押出しダイに供給される。溶融したポリマーは吹込空気によって冷却される。押出された薄膜は36.0ミクロンの厚さを有する。次いで、押出された前駆体は105℃で2分間アニールされる。次いで、アニールされた薄膜は20%まで冷間延伸され、次いで105℃で155%まで熱間圧延され、次いで35%まで緩和される。次いで、MD延伸薄膜は、20%のMD緩和を伴いながら110℃で140%TD延伸される。最終の薄膜は14.8ミクロンの厚さ及び42%の空隙率を有する。最終薄膜のTD引張り強度は286kg/cm2である。

【実施例6】

【0036】

PP樹脂及びPE樹脂が同時押出しダイを使用して押出され、PP/PE/PP3層薄膜を形成する。PPの押出し溶融温度は245℃であり、PEの押出し溶融温度は230℃である。次いで、溶融したポリマーは225℃に設定された同時押出しダイに供給される。溶融したポリマーは吹込空気によって冷却される。押出された薄膜は27ミクロンの厚さを有し、0.0120の複屈折率を有する。次いで、押出された前駆体は115℃で2分間アニールされる。次いで、アニールされた薄膜は室温で22%まで冷間延伸され、次いで254%まで熱間圧延され、120℃で25%まで緩和される(総縦方向延伸率=251%)。MD延伸薄膜は、厚さ15ミクロン、空隙率16%を有する。次いで、MD延伸薄膜は、50%のMD緩和を伴いながら130℃で260%TD延伸され、続いて、130℃で同時にMD及びTD延伸をそれぞれの方向に50%及び216%実行され、最終的に薄膜はMD(100%)においてしっかりと保持され、130℃の温度でTDにおいて57.6%緩和される。最終の薄膜は7.6ミクロンの厚さ及び52%の空隙率を有する。最終薄膜のTD引張り強度は513kg/cm2である。

【実施例7】

【0037】

PP樹脂及びPE樹脂が同時押出しダイを使用して押出され、PP/PE/PP3層薄膜を形成する。PPの押出し溶融温度は222℃であり、PEの押出し溶融温度は225℃である。次いで、溶融したポリマーは215℃に設定された同時押出しダイに供給される。溶融したポリマーは吹込空気によって冷却される。押出された薄膜は40ミクロンの厚さを有し、0.0110の複屈折率を有する。次いで、押出された前駆体は105℃で2分間アニールされる。次いで、アニールされた薄膜は室温で36%まで冷間延伸され、次いで264%まで熱間圧延され、109℃で29%まで緩和される(総縦方向延伸率=271%)。MD延伸薄膜は、厚さ23.8ミクロン、空隙率29.6%を有する。次いで、MD延伸薄膜は、75%のMD緩和を伴いながら110℃で1034%TD延伸される。最終の薄膜は16.8ミクロンの厚さ及び46%の空隙率を有する。最終薄膜のTD引張り強度は1037kg/cm2である。

【0038】

次の表には、上述した実験結果が要約され、2つの市販されている乾燥−延伸膜である、A)CELGARD(登録商標)2400(ポリプロピレンの単層膜)、図4参照、及びB)CELGARD(登録商標)2300(ポリプロピレン/ポリエチレン/ポリプロピレンの3層膜)、図5参照との比較が示されている。

【表1】

【0039】

本発明は、本発明の精神及び本質的な特徴から離れない限り他の形態で実施可能であり、したがって、本発明の範囲に関しては、上述の本明細書ではなく添付された特許請求の範囲を参照すべきである。さらに、本明細書で記載した全ての数値範囲は概略の範囲と解釈すべきであって、絶対的な範囲であると解釈する必要はない。

【特許請求の範囲】

【請求項1】

乾燥−延伸法によって製造され、ほぼ丸い形状の孔を有し、横方向の引張り強度に対する縦方向の引張り強度の比が0.5〜5.0の範囲である微細多孔質ポリマー薄膜から構成される膜。

【請求項2】

前記ポリマーは、半結晶質ポリマーである請求項1に記載の膜。

【請求項3】

前記ポリマーは、ポリオレフィン、フルオロカーボン、ポリアミド、ポリエステル、ポリアセタール(又はポリオキシメチレン)、ポリスルフィド、ポリビニルアルコール、これらのコポリマー及びこれらの組合せからなる群より選択される請求項1に記載の膜。

【請求項4】

前記微細多孔質ポリマー薄膜の平均孔径は、0.03〜0.30ミクロンの範囲である請求項1に記載の膜。

【請求項5】

前記微細多孔質ポリマー薄膜の空隙率は、20〜80%の範囲である請求項1に記載の膜。

【請求項6】

前記ほぼ丸い形状の孔は、0.75〜1.25の範囲のアスペクト比を有する請求項1に記載の膜。

【請求項7】

前記横方向の引張り強度は、250Kg/cm2以上である請求項1に記載の膜。

【請求項8】

請求項1に記載の膜を含む電池セパレータ。

【請求項9】

請求項1に記載の膜を含む多層膜構造。

【請求項10】

前記乾燥−延伸法は、後に除去することによって孔を形成する油及び孔形成を容易にする孔形成材料を使用しない請求項1に記載の膜。

【請求項1】

乾燥−延伸法によって製造され、ほぼ丸い形状の孔を有し、横方向の引張り強度に対する縦方向の引張り強度の比が0.5〜5.0の範囲である微細多孔質ポリマー薄膜から構成される膜。

【請求項2】

前記ポリマーは、半結晶質ポリマーである請求項1に記載の膜。

【請求項3】

前記ポリマーは、ポリオレフィン、フルオロカーボン、ポリアミド、ポリエステル、ポリアセタール(又はポリオキシメチレン)、ポリスルフィド、ポリビニルアルコール、これらのコポリマー及びこれらの組合せからなる群より選択される請求項1に記載の膜。

【請求項4】

前記微細多孔質ポリマー薄膜の平均孔径は、0.03〜0.30ミクロンの範囲である請求項1に記載の膜。

【請求項5】

前記微細多孔質ポリマー薄膜の空隙率は、20〜80%の範囲である請求項1に記載の膜。

【請求項6】

前記ほぼ丸い形状の孔は、0.75〜1.25の範囲のアスペクト比を有する請求項1に記載の膜。

【請求項7】

前記横方向の引張り強度は、250Kg/cm2以上である請求項1に記載の膜。

【請求項8】

請求項1に記載の膜を含む電池セパレータ。

【請求項9】

請求項1に記載の膜を含む多層膜構造。

【請求項10】

前記乾燥−延伸法は、後に除去することによって孔を形成する油及び孔形成を容易にする孔形成材料を使用しない請求項1に記載の膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−188675(P2012−188675A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2012−127958(P2012−127958)

【出願日】平成24年6月5日(2012.6.5)

【分割の表示】特願2008−556497(P2008−556497)の分割

【原出願日】平成19年2月14日(2007.2.14)

【出願人】(598064680)セルガード エルエルシー (17)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成24年6月5日(2012.6.5)

【分割の表示】特願2008−556497(P2008−556497)の分割

【原出願日】平成19年2月14日(2007.2.14)

【出願人】(598064680)セルガード エルエルシー (17)

【Fターム(参考)】

[ Back to top ]