CFRP板貼付域の疲労き裂進展のモニタリング方法

【課題】CFRP板接着により疲労き裂を補修した場合、目視などによる直接的な確認が困難なCFRP貼付域におけるき裂の進展を把握する方法を提供する。

【解決手段】鋼製材料に導入されたき裂を炭素繊維強化プラスチック(CFRP)板で補修した構造物におけるき裂進展状況をモニタリングする方法であって、前記き裂の先端部からき裂進展方向のき裂未進展部の任意の基準点と、該基準点とき裂先端部との間の任意の1点の少なくとも2点間の前記CFRP板表面上のひずみ差を経時的にモニタリングし、ひずみ差の増大傾向からき裂の進展状況が把握でき、また、ひずみ差のピーク値からき裂が基準点を通過する状況が把握できる。

【解決手段】鋼製材料に導入されたき裂を炭素繊維強化プラスチック(CFRP)板で補修した構造物におけるき裂進展状況をモニタリングする方法であって、前記き裂の先端部からき裂進展方向のき裂未進展部の任意の基準点と、該基準点とき裂先端部との間の任意の1点の少なくとも2点間の前記CFRP板表面上のひずみ差を経時的にモニタリングし、ひずみ差の増大傾向からき裂の進展状況が把握でき、また、ひずみ差のピーク値からき裂が基準点を通過する状況が把握できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造物(例えば鋼橋など)の疲労き裂箇所に補修処理、特にCFRP板による補修を施した箇所における、補修後におけるき裂の進展状況のモニタリングを行う方法、及びそのシステムに関する。

【背景技術】

【0002】

近年、車両の大型化、交通量の増加に伴う振動、衝撃等による疲労、及び腐食などにより、鋼橋の各部材へ損傷が数多く報告されている。また、荷重増加に対処するため、補強を必要とする鋼橋も多くなっている。鋼部材に一旦疲労き裂が発生すると、徐々にき裂が進行し、主要部材が破断に至るおそれもある。特にき裂の発生箇所の多くは鋼板の溶接接合部に集中していることが知られている。

【0003】

このようなき裂の進展を抑えるため、き裂先端にストップホールを形成する応急補修工法が一般に実施されている。このようなストップホールを形成することで、き裂先端の応力集中が緩和されるためき裂の進展を一時的に止めることはできるが、このストップホールはあくまでも応急的な処置であるため、その後、さらにき裂進展を抑制するための補修・補強が必要である。

【0004】

従来、鋼板を高力ボルトにて締結したり、鋼板を更に溶接したりして添接する工法が主に行われていた。しかし、このような補修・補強を必要とする箇所は、部材の取り合いが複雑な狭隘な部分であることが多く、高力ボルト接合、溶接接合のいずれの場合においても作業性が極めて悪いという問題があった。そこで、簡便且つ効率的な施工方法が望まれている。

【0005】

このような要求に対し、特許文献1では、鋼製構造物の繰り返し応力の作用する部分に生じたき裂に、簡便に携行することができる繊維強化型合成樹脂シートを貼付して、発見されたき裂の進展を遅延させる方法が開示されている。ここでは、未硬化のプリプレグシートを用いて、鋼製構造物に貼付した後、熱や紫外線を照射して硬化させる方法が提案されている。実施例ではガラス繊維強化合成樹脂プリプレグを貼付し、き裂進展の遅延速度を測定している。補強シートを貼付しない場合に比較して、き裂進展速度が1/3程度に減速することが開示されている。

【0006】

しかしながら、該方法は、単にき裂の進展速度を抑えるというもので、恒久的な補修までのつなぎとして実施するものであり、恒久的な補修自体は上記従来工法に頼らざるを得ない。また、プリプレグを硬化させるために、熱や紫外線の照射が必要となり、特に狭隘な部分では十分な効果を得られないおそれがある。又、シートは柔軟性に富むため現場での加工性に優れるが、シートでは1枚あたりの繊維量が少ないことから十分な剛性を確保するためにはかなり積層する必要がある。

【0007】

本発明者らは、鋼製母材の面外にガセットプレートが回し溶接された、いわゆる面外ガセット部の止端部より発生した疲労き裂の進展を抑制する簡便な方法として、略コの字状の炭素繊維強化樹脂板(以下、CFRP板という)による補修方法を提案している(特許文献2)。該方法によれば、特にコの字状に成形したCFRP板を面外ガセットのビード形状に沿って貼付することで、き裂進展速度を効果的に遅延することができる。

【0008】

しかしながら、このような方法をもってしても、き裂の進展を完全に止めることはできず、き裂の進展状況を補修後も把握することが望まれている。

【0009】

き裂の進展状況をモニタリングする手法としては、目視点検や、カラーチェック、磁粉探傷法、き裂検出塗料など、視覚的な検出方法のほか、クラックゲージ、導電線の断線検出法など、センサーを応用した間接的な検出方法などがある。後者は、長期間に渡り、安定してモニタリングすることが可能であるが、いずれもき裂が進展すると考えられる位置に、センサーを直接母材に貼付する必要がある。

【0010】

例えば、特許文献3には、構造物の疲労き裂をモニタリングするシステムが開示されている。このシステムは、鉄橋などの構造物において疲労き裂が発生しやすい領域に、連続した1本の超極細導線からなる線状センサーを設け、その両端をデータロガーに接続し、線状センサーへの通電データを、電話端末を用いてデータロガーから遠隔地のPCに自動送信して遠隔監視するシステムである。

【0011】

上記のようにCFRP板等で補強した場合には、目視等ではき裂の進展状況を把握することができなかった。特許文献3のように、センサーを直接母材に貼付しその上からCFRP板で補強する方法も考えられるが、この場合、本来のCFRP板による補修・補強効果が損なわれてしまうこと、および、作業現場において予め適切な間隔でセンサーを設置することに対する困難さなどが懸念される。そこで、補修・補強効果を損なわずに、鋼製構造物のき裂進展をモニタリングする方法が必要である。

【0012】

特許文献4には、コンクリート構造物の繊維強化プラスチックによる補強部において、補強後に補強材に隠れて目視で観測できないコンクリートの劣化状態を観測するため、補強繊維糸条より破断伸度の小さな導電性糸条を補強部材内に分散配列し、コンクリート構造物のひび割れ発生に伴う導電性糸条の断線等を電気抵抗値の変化からモニタリングする手法が開示されている。しかしながら、このような手法では、コンクリート構造物のように面的に広がるひび割れの進展をモニタリングすることはできるが、鋼材の疲労き裂のように、開口変位が微小で徐々に進展する欠陥部のモニタリングには全く適していない。

【0013】

特許文献5には、導電性構造体のき裂や力学的弱点部の補修・補強効果を得るのみではなく、補修・補強されたき裂、力学的弱点部の進展状況をモニタリングする方法が提案されているが、導電性構造体として導電性の高いアルミニウム板の明確なスリットの位置が把握できるという程度の記載に留まっており、実際にき裂の進展状況が把握できるのかは何ら実証されていない。又、補強材としての炭素繊維の断線状況をモニタリングすることは、特許文献4と同様に、鋼製構造物のき裂進展状況の把握として適していない。

【特許文献1】特開2004−211338号公報

【特許文献2】特開2006−57352号公報

【特許文献3】特開2003−75301号公報

【特許文献4】特開平9−4049号公報

【特許文献5】特開2003−302361号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

以上のように、鋼製構造物をCFRP板で補修・補強した後のき裂の進展状況を把握する有効な方法はなかったのが実情である。

【0015】

そこで本発明では、CFRP板接着により疲労き裂を補修した場合、目視などによる直接的な確認が困難なCFRP貼付域におけるき裂の進展を把握する方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者らは、き裂の進展に伴って作用力が徐々にCFRP板へ移行するという力の伝達特性に着目し、その伝達特性はCFRP板の表面の少なくとも2点間のひずみ差で評価できることを見出した。特に、き裂未進展の任意の点を基準点とし、この基準点とき裂先端部との間に少なくとも1点の測定点を選択し、基準点と測定点間のひずみ差を経時的にモニタリングすることで、そのひずみ差の変化がき裂の進展に伴って徐々に増加し、そのひずみ差のピークが、基準点にき裂が到達した時点とほぼ一致していることを見出した。

【0017】

すなわち、本発明は、鋼製材料に発生した疲労き裂を炭素繊維強化プラスチック(CFRP)板で補修した構造物におけるき裂進展状況をモニタリングする方法であって、初期き裂の先端部からき裂進展方向のき裂未進展部の任意の基準点と、該基準点と前記初期き裂先端部との間の任意の1点の少なくとも2点間の前記CFRP板表面上のひずみ差をモニタリングし、ひずみ差の増大傾向からき裂の進展状況を認識することを特徴とするCFRP板貼付域の疲労き裂のモニタリング方法に関する。特に本発明では、ひずみ差のピーク値の出現を、き裂が基準点に到達したと認識するモニタリング方法に関する。

【発明の効果】

【0018】

本発明によれば、CFRP板表面の少なくとも2点間のひずみ差を経時的にモニタリングすることで、CFRP板に覆われて、従来確認が困難であった鋼製材料のき裂進展状況の把握が可能である。特に、き裂未進展の任意の点を基準点とし、この基準点と初期き裂先端部との間に少なくとも1点の測定点を選択し、基準点と測定点間のひずみ差を経時的にモニタリングすることで、そのひずみ差の変化がき裂の進展に伴って徐々に増加し、そのひずみ差のピークが、基準点にき裂が到達した時点とほぼ一致するという特徴から、き裂の進展状況を極めて正確に把握することが可能となる。

【0019】

又、本発明では、CFRP板表面のひずみ差を測定することから、CFRP板による補修・補強効果を損なうことがない。

【発明を実施するための最良の形態】

【0020】

本発明で使用するCFRP板は、例えば、JIS K 7073に準拠した炭素繊維強化樹脂の引張試験方法において、標準品(Sタイプ)では、1.52×105N/mm2以上、中弾性品(Mタイプ)では1.96×105N/mm2以上、高弾性品(Hタイプ)では2.94×105N/mm2以上の引張弾性率を有する材料を使用する。

【0021】

特に、CFRP板としては、連続的に炭素繊維をクリールスタンドから所定量繰り出し、引き揃え、レジンバスを通して加熱された成形型で硬化させる、いわゆる引抜成形により成型されるものが望ましい。また、一方向に引き揃えられた繊維に樹脂を含浸させたプリプレグシートを、所望の強度が得られるように所要枚数同一方向に積層して、この積層体を加圧・加熱して樹脂を硬化させることにより得ることもできる。CFRP板は、発生したき裂に対して、炭素繊維の繊維方向がほぼ直交する方向に貼付することが好ましく、このように貼付することで鋼製材料に作用する応力を緩和し、き裂の進展速度を低下させ、き裂の進展の抑制に効果的である。

【0022】

このようなCFRP板の貼付には、常温硬化型の接着剤を用いる。一般的にCFRP板のマトリックス樹脂がエポキシ系樹脂であることから、エポキシ系接着剤を用いると好ましい結果が得られやすい。このような接着剤の接着強度としては、特に制限されるものではないが、貼付したCFRP板が容易に剥離しない強度であればよい。又、CFRP板貼付後にはみ出した接着剤は硬化前にふき取ることで容易に除去できる。

【0023】

又、CFRP板の貼付に先だって、貼付する鋼製材料の表面の塗装を剥がしたり、あるいは露出した鋼材表面に接着性改良剤、例えば、シランカップリング剤、チタネートカップリング剤等でカップリング処理することも有効である。

【0024】

このように、CFRP板で疲労き裂(以下、単にき裂という)の発生した鋼製材料の補修を行った後、き裂の進展状況をモニタリングするため、本発明では、CFRP板表面にひずみを測定する手段、例えば、ひずみゲージを設置してモニタリングを行う。ひずみゲージは、初期き裂の先端部に対応するCFRP板表面から、き裂が進展していない未進展部上のCFRP板表面の少なくとも2点に対して設置する。なお、ここで、「き裂未進展部」とはき裂が進展することが予測される領域であり、き裂の進展が全くないと予測できる領域は含まない。

【0025】

き裂は、鋼製材料への応力付加が高い部分を中心に発生し、そこから鋼製材料の脆弱部分に進展する。通常は、き裂の延長線方向に進展するが、場合によっては迷走することがある。このような場合に備え、初期き裂先端部から離れるにしたがってCFRP板表面のひずみ測定点を広くあるいは多くすることができる。

【0026】

本発明では、き裂未進展部の初期き裂先端から離れた1点を基準点とし、この基準点と初期き裂先端との間の少なくとも1点とのひずみ差をモニタリングする。後述するように、この2点間のひずみ差は、基準点にき裂が近づくにつれて徐々に大きくなるため、き裂が基準点に向かっている状況が把握できる。又、このひずみ差はき裂が基準点を通過する時点でほぼピーク値を示し、その後は低下するという特徴がある。つまり、このピーク値の出現をモニタリングすることで、き裂が基準点を通過する状況を把握することができる。

【0027】

本発明において、基準点は複数設けることができ、例えば、ひずみゲージを設置する点(以下、着目点ともいう)を3つ以上、例えば、ひずみゲージを初期き裂先端から所定の間隔で5つ設置し、初期き裂先端側から順次C1〜C5とした場合、C2を基準点としてC2−C1のひずみ差、C3を基準点としてC3−C2のひずみ差、C4を基準点としてC4−C3のひずみ差、C5を基準点としてC5−C4のひずみ差をモニタリングすると、各ひずみ差のピーク値の出現によりき裂が各基準点を通過する状況を把握することができ、より段階的なき裂の進展状況を把握することができる。又、初期き裂先端と基準点との間に複数の着目点がある場合、例えば、上記の例では、C3以降の基準点では、それぞれの隣接する着目点以外の着目点とのひずみ差を同時にモニタリングすることで、より詳細なき裂の進展状況の把握が可能となる。

【0028】

着目点間の間隔は、特に制限されるものではなく、広く取る方がひずみ差が大きくなる傾向にある。モニタリングで要求される精度に応じて適切な間隔で設置することができる。市販されているひずみゲージでは、2mm間隔で5連の測定点を有するひずみゲージなどがあり、このようなひずみゲージが好適に使用できる。

【0029】

又、本発明による2点間のひずみ差を用いたき裂進展状況のモニタリング方法を用いて、特許文献3に開示されるようなモニタリングシステムを構築することができる。例えば、CFRP板上に設置した各ひずみゲージなどのひずみ測定手段と、各ひずみゲージからのデータを受信し、基準点とき裂先端側の着目点の2点間のひずみ差を算出処理するデータ処理手段を有するシステムが考えられる。さらに、ひずみゲージからのデータあるいは算出されたひずみ差を遠隔地の管理者に有線又は無線にて送信することで、遠隔監視システムが構築できる。例えば、き裂先端から所定の距離離れた点をき裂の許容限界点とし、この点をき裂が通過した時点でアラームを発するようにシステムを構築することで、き裂進展による鋼製材料の破壊を未然に防ぐことができ、その時点でさらに恒久的な補修・補強の対策を講じることができる。

【実施例】

【0030】

以下、実施例を参照して本発明を詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0031】

〔CFRP板上のひずみ変化に関する解析的検討〕

(解析モデルと解析方法)

対象とした疲労き裂は有限幅板中の貫通き裂とし、一様な引張応力σnによってき裂が進展する場合についてモデル化して検討を行った。まず、き裂長さとCFRP板上のひずみ変化の関係を把握するため、汎用有限要素解析プログラム「MARC2005」(商品名、エムエスシーソフトウェア株式会社製)を適用して、FEM解析を行った。解析モデルについては、図1に示すように、中心に長さ2aの貫通き裂を有する鋼板1(55×6×260mm,SS400)の両面に、CFRP板2(50×1.2×100mm)がエポキシ樹脂接着剤で貼付されたケースを解析対象とした。全体のうち、対称性を考慮して斜線部分をソリッド要素でモデル化した。表1に材料物性値を示す。CFRP板は直交異方性材料として考慮した。CFRP板の厚さを1.2mm、接着層の厚さを0.4mm、き裂幅を0.1mmとした。ここでは、き裂長さaをパラメータとして、2.0〜27.5mm(全断面破断時)まで0.5mm間隔で変化させ、き裂を生じていないケースを含め、合計53ケースの解析モデルを作成して検討を行った。また、図2にき裂近傍の要素分割図を示す。き裂近傍のひずみを正確に把握するため、き裂近傍の要素分割を細かくし、一辺の最小寸法は0.05mmとした。荷重条件については、100MPaの一様な引張応力σnを作用させた。着目点は、き裂進展上のCFRP板表面の軸方向ひずみとし、図2に併記したように後述する実験と同様な位置とした。

【0032】

【表1】

【0033】

図3に、各着目点(C1〜C5)までき裂が進展した場合において,き裂進展上のCFRP板の軸方向ひずみの分布を示す。図より、き裂の進展にともなってCFRP板上のひずみが増える様子が解る。また、図4に、き裂が進展した場合における各着目点でのCFRP板上のひずみの変化を示す。各着目点において変化が見られ、各着目位置の直下をき裂が進展すると、ひずみの増加率が変化する様子が解る。しかしながら、ひずみは全体的に増加傾向を示しており、これらの関係図からはその変化点を正確に捉えることは困難であることが解る。

【0034】

そこで、着目する2点間のひずみ差とき裂長さaの関係を、基準とする着目点ごとに図5にそれぞれ示す。例えば、図5(c)では、中心から16mm位置(C4)のひずみの値を基準として、他の3点(C1〜C3)とのひずみ差をとり、き裂長さaとの関係を示したものである。基準点C4から離れて評価したケースほど、ひずみ差が大きくなる傾向にあるものの、各ケースでほぼ同じき裂長さの位置にピークが見られ、基準点C4とピークに相当するき裂長さaとがほぼ一致していることが解る。このことより、2点間のひずみ差によってき裂先端部の進展状況が特定できることが解る。この特性は、他の着目点を基準点とした場合でも同様であることは、図5(a)、(b)及び(d)から明らかである。

【0035】

また、図6には、隣接する2点間のひずみ差を比較して示したが、複数のひずみゲージを利用して2点間のひずみ差のピーク点を追跡することで、き裂の先端位置を特定できることになる。図7には、2点間のうち片側をC1に固定して距離を最も大きく取った場合について比較したものである。図より、2点間の距離が大きくなるほどひずみ差が増大すること、また、ピーク点が基準点よりも手前にシフトすることが解る。これらのことから、ひずみ差を評価するひずみゲージの設置間隔を適切に選択することで、より明確かつ早期にき裂の先端位置を特定できる可能性のあることが、解析的な検討結果より明らかとなった。

【0036】

〔ひずみゲージを用いたき裂進展モニタリング手法の実験的検証〕

(試験片と実験方法)

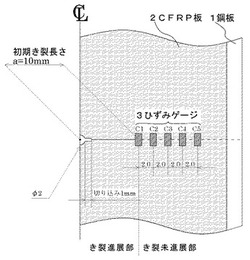

き裂進展のモニタリングの可能性と解析結果の妥当性を検証するために、疲労試験を実施した。試験片については、図1に示したように鋼板の中央部にφ2の円孔を有し、幅方向に1mmのソーカットを入れたものを用いた(円孔の中心をき裂の始点とし、この疲労試験開始時のき裂長さa0を2mmとした。)。はじめに、初期き裂長さaiが10mmとなるまで繰返し載荷を行って、き裂を進展させた後、一旦、試験機から取り外して、エポキシ樹脂接着剤を用いて両面にCFRP板(50×1.2×100mm)を貼付した。エポキシ樹脂接着剤の厚さは,呼び径0.4mmのガラスビーズを用いて管理した。さらに,接着後、約40℃で1週間養生した。

【0037】

この後、図8に示すように、き裂未進展部上のCFRP板表面に5連の鋼板用ひずみゲージ(ゲージ長:1mm)を貼り、試験片が破断するまで疲労試験を行った。応力範囲Δσnを100MPa、載荷速度fを18Hzとした。疲労試験中に、動ひずみ測定器を用いて最大ひずみを10秒間隔で測定した。

【0038】

また、き裂長さaの同定にはビーチマーク法を採用し、応力振幅の制御によってマーキングを行った。ここでは、全振幅10万回に対して、上限を固定した半振幅を20万回と設定した。なお、繰り返し回数については、半振幅時の回数を除いて評価を行った。試験片の破断後に読取顕微鏡を用い、ビーチマークの計測を行った。

【0039】

(実験結果と考察)

疲労試験を行った結果、CFRP板の貼付後、き裂は徐々に進展し、半振幅を除いた繰返し回数が約130万回に達した時点で試験片の片端へき裂が到達し、破断した。試験片の破断面の一例を図9に示す。図より、試験片中心から左右の両端部へ向かってき裂が進展していく様子が解る。ここでは、左側(L部)が先行して破断したため、右側(R部)の残りはバンドソーで切断した。なお、L部の端部にき裂が到達し、片側のみが破断した段階で試験を終了したが、この時点でもCFRP板のはく離は生じなかった。破断面のビーチマークを計測するために、ディスクグラインダーでCFRP板を切削することで除去した。

【0040】

ビーチマークを読み取り顕微鏡で計測した結果として、図10に、繰返し回数とき裂長さの関係を示す。図10より、き裂が長くなるにしたがって、進展速度も増大する様子が解る。また、初期き裂長さaiは,L部とR部で約1mmの差異を生じており,L部側でき裂長さが大きかったため、L部でき裂が先行したものと考えられた。初期き裂長さに差異を生じたものの、き裂の進展が早まる両端部以外では、同図より両側に向かってほぼ均等にき裂が進展していることが解る。ここでは、L部側のき裂進展に着目して検討を行うこととした。

【0041】

図11に、各着目点におけるCFRP板上のひずみと繰り返し回数Nの関係を示す。解析結果と同様に、中心に近いひずみゲージからひずみが順番に立ち上がることが解る。変化が見られた時点で、ひずみゲージを貼付した位置にき裂の先端が到達したと考えられる。また、鋼板の破断近くでは全てのひずみが急激に増加し、CFRP板が軸方向力を伝達していることからも、はく離が発生していないことが確かめられる。

【0042】

図12は、ビーチマークより計測されたき裂長さと繰返し回数の関係から、き裂長さと各着目点のひずみの関係を解析結果と対比させて示したものである。図12より、実験値と解析値は同じ傾向を示すが、実験値の方がCFRP板上のひずみの増加が顕著であることが解る。解析結果の場合と同様に、これらの結果から直接き裂の先端位置を特定することは困難であることが解る。

【0043】

そこで、各着目点における2点間のひずみ差と繰返し回数の関係を図13(a)〜(d)にそれぞれ示す。C2を基準とした場合にはピーク点は明確に現れないものの、それ以外では顕著にピーク点が現れており、ひずみゲージ間隔が広いほどひずみ差が大きくなること、また、ピーク位置が若干早まることが解る。したがって、このピーク点付近の繰返し回数(経過時間)に該当する箇所にき裂の先端が存在するものと考えられる。ここで、C2を基準とした場合にピーク点が明確に現れなかったことについては、初期き裂aiの大きさが10mmを超えていたこと、また、図3に示した解析結果からも解るように、き裂長さが比較的短い場合、全体的なひずみ量が小さいことなどが考えられる。

【0044】

以上のこと踏まえると、実際のモニタリングにおいても、ひずみ差と、繰返し回数や経過時間との対応関係になるが、ピーク点を明確に捉えることが可能であるといえた。

【0045】

さらに、ビーチマークから計測されたき裂長さを利用して、2点間のひずみ差とき裂長さの関係で整理したものを図14(a)〜(d)にそれぞれ示す。これらの図中には、各基準点に相当する位置に実線を併記している。図より、ビーチマークの間隔が広く、基準点の位置にビーチマークを導入することは困難であるため、ピーク点を正確に同定することはできないが、全てのケースで基準点に相当するき裂長さの位置で、ピークが存在することから、実験結果からもき裂の位置を特定することが可能であるといえた。

【0046】

図15に、各着目点に対するC1とのひずみ差の比較を示す。この図は、前述の解析結果で示された図7に対応するものであるが、両図では、ひずみ差に若干の差異はあるものの、基準点の近傍でピーク点が明確に見られるなど、両者の傾向は非常に良くあっていることから、実験結果の妥当性が示された。したがって、本発明による手法は、CFRP板貼付域におけるき裂進展のモニタリングに適用できる。

【図面の簡単な説明】

【0047】

【図1】FEM解析及び実際の試験に用いたCFRP板で補修した鋼板の状態を示すもので、(a)は平面図、(b)は側面図を示す。

【図2】き裂近傍のFEM解析による要素分割と着目点を示す図である。

【図3】FEM解析によるき裂進展上のCFRP板の軸方向ひずみの分布を示す図である。

【図4】き裂が進展した場合における各着目点でのCFRP板上のひずみの変化を示す図である。

【図5】着目する2点間のひずみ差とき裂長さaの関係を、基準とする着目点ごとに示したものであり、(a)は基準点をC2とした場合、(b)は基準点をC3とした場合、(c)は基準点をC4とした場合、(d)は基準点をC5とした場合をそれぞれ示す。

【図6】図5の各分図に示した隣接する2点間のひずみ差を比較した図である。

【図7】図5の各分図において、各基準点とC1とのひずみ差を比較した図である。

【図8】疲労試験におけるひずみゲージの設置状況を説明する図である。

【図9】疲労試験後の試験片の破断面の一例を示す図である。

【図10】ビーチマークの読み取りの結果による繰返し回数とき裂長さの関係を示す図である。

【図11】各着目点におけるCFRP板上のひずみと繰り返し回数Nの関係を示す図である。

【図12】ビーチマークより計測されたき裂長さと繰返し回数の関係から、き裂長さと各着目点のひずみの関係を解析結果と対比させて示した図である。

【図13】各着目点における2点間のひずみ差と繰返し回数の関係を示す図であり、(a)は基準点をC2とした場合、(b)は基準点をC3とした場合、(c)は基準点をC4とした場合、(d)は基準点をC5とした場合をそれぞれ示す。

【図14】ビーチマークから計測されたき裂長さを利用して、2点間のひずみ差とき裂長さの関係で整理した図であり、(a)は基準点をC2とした場合、(b)は基準点をC3とした場合、(c)は基準点をC4とした場合、(d)は基準点をC5とした場合をそれぞれ示す。

【図15】各着目点に対するC1とのひずみ差を示す図である。

【符号の説明】

【0048】

1 鋼板

2 CFRP板

3 ひずみゲージ

【技術分野】

【0001】

本発明は、構造物(例えば鋼橋など)の疲労き裂箇所に補修処理、特にCFRP板による補修を施した箇所における、補修後におけるき裂の進展状況のモニタリングを行う方法、及びそのシステムに関する。

【背景技術】

【0002】

近年、車両の大型化、交通量の増加に伴う振動、衝撃等による疲労、及び腐食などにより、鋼橋の各部材へ損傷が数多く報告されている。また、荷重増加に対処するため、補強を必要とする鋼橋も多くなっている。鋼部材に一旦疲労き裂が発生すると、徐々にき裂が進行し、主要部材が破断に至るおそれもある。特にき裂の発生箇所の多くは鋼板の溶接接合部に集中していることが知られている。

【0003】

このようなき裂の進展を抑えるため、き裂先端にストップホールを形成する応急補修工法が一般に実施されている。このようなストップホールを形成することで、き裂先端の応力集中が緩和されるためき裂の進展を一時的に止めることはできるが、このストップホールはあくまでも応急的な処置であるため、その後、さらにき裂進展を抑制するための補修・補強が必要である。

【0004】

従来、鋼板を高力ボルトにて締結したり、鋼板を更に溶接したりして添接する工法が主に行われていた。しかし、このような補修・補強を必要とする箇所は、部材の取り合いが複雑な狭隘な部分であることが多く、高力ボルト接合、溶接接合のいずれの場合においても作業性が極めて悪いという問題があった。そこで、簡便且つ効率的な施工方法が望まれている。

【0005】

このような要求に対し、特許文献1では、鋼製構造物の繰り返し応力の作用する部分に生じたき裂に、簡便に携行することができる繊維強化型合成樹脂シートを貼付して、発見されたき裂の進展を遅延させる方法が開示されている。ここでは、未硬化のプリプレグシートを用いて、鋼製構造物に貼付した後、熱や紫外線を照射して硬化させる方法が提案されている。実施例ではガラス繊維強化合成樹脂プリプレグを貼付し、き裂進展の遅延速度を測定している。補強シートを貼付しない場合に比較して、き裂進展速度が1/3程度に減速することが開示されている。

【0006】

しかしながら、該方法は、単にき裂の進展速度を抑えるというもので、恒久的な補修までのつなぎとして実施するものであり、恒久的な補修自体は上記従来工法に頼らざるを得ない。また、プリプレグを硬化させるために、熱や紫外線の照射が必要となり、特に狭隘な部分では十分な効果を得られないおそれがある。又、シートは柔軟性に富むため現場での加工性に優れるが、シートでは1枚あたりの繊維量が少ないことから十分な剛性を確保するためにはかなり積層する必要がある。

【0007】

本発明者らは、鋼製母材の面外にガセットプレートが回し溶接された、いわゆる面外ガセット部の止端部より発生した疲労き裂の進展を抑制する簡便な方法として、略コの字状の炭素繊維強化樹脂板(以下、CFRP板という)による補修方法を提案している(特許文献2)。該方法によれば、特にコの字状に成形したCFRP板を面外ガセットのビード形状に沿って貼付することで、き裂進展速度を効果的に遅延することができる。

【0008】

しかしながら、このような方法をもってしても、き裂の進展を完全に止めることはできず、き裂の進展状況を補修後も把握することが望まれている。

【0009】

き裂の進展状況をモニタリングする手法としては、目視点検や、カラーチェック、磁粉探傷法、き裂検出塗料など、視覚的な検出方法のほか、クラックゲージ、導電線の断線検出法など、センサーを応用した間接的な検出方法などがある。後者は、長期間に渡り、安定してモニタリングすることが可能であるが、いずれもき裂が進展すると考えられる位置に、センサーを直接母材に貼付する必要がある。

【0010】

例えば、特許文献3には、構造物の疲労き裂をモニタリングするシステムが開示されている。このシステムは、鉄橋などの構造物において疲労き裂が発生しやすい領域に、連続した1本の超極細導線からなる線状センサーを設け、その両端をデータロガーに接続し、線状センサーへの通電データを、電話端末を用いてデータロガーから遠隔地のPCに自動送信して遠隔監視するシステムである。

【0011】

上記のようにCFRP板等で補強した場合には、目視等ではき裂の進展状況を把握することができなかった。特許文献3のように、センサーを直接母材に貼付しその上からCFRP板で補強する方法も考えられるが、この場合、本来のCFRP板による補修・補強効果が損なわれてしまうこと、および、作業現場において予め適切な間隔でセンサーを設置することに対する困難さなどが懸念される。そこで、補修・補強効果を損なわずに、鋼製構造物のき裂進展をモニタリングする方法が必要である。

【0012】

特許文献4には、コンクリート構造物の繊維強化プラスチックによる補強部において、補強後に補強材に隠れて目視で観測できないコンクリートの劣化状態を観測するため、補強繊維糸条より破断伸度の小さな導電性糸条を補強部材内に分散配列し、コンクリート構造物のひび割れ発生に伴う導電性糸条の断線等を電気抵抗値の変化からモニタリングする手法が開示されている。しかしながら、このような手法では、コンクリート構造物のように面的に広がるひび割れの進展をモニタリングすることはできるが、鋼材の疲労き裂のように、開口変位が微小で徐々に進展する欠陥部のモニタリングには全く適していない。

【0013】

特許文献5には、導電性構造体のき裂や力学的弱点部の補修・補強効果を得るのみではなく、補修・補強されたき裂、力学的弱点部の進展状況をモニタリングする方法が提案されているが、導電性構造体として導電性の高いアルミニウム板の明確なスリットの位置が把握できるという程度の記載に留まっており、実際にき裂の進展状況が把握できるのかは何ら実証されていない。又、補強材としての炭素繊維の断線状況をモニタリングすることは、特許文献4と同様に、鋼製構造物のき裂進展状況の把握として適していない。

【特許文献1】特開2004−211338号公報

【特許文献2】特開2006−57352号公報

【特許文献3】特開2003−75301号公報

【特許文献4】特開平9−4049号公報

【特許文献5】特開2003−302361号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

以上のように、鋼製構造物をCFRP板で補修・補強した後のき裂の進展状況を把握する有効な方法はなかったのが実情である。

【0015】

そこで本発明では、CFRP板接着により疲労き裂を補修した場合、目視などによる直接的な確認が困難なCFRP貼付域におけるき裂の進展を把握する方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者らは、き裂の進展に伴って作用力が徐々にCFRP板へ移行するという力の伝達特性に着目し、その伝達特性はCFRP板の表面の少なくとも2点間のひずみ差で評価できることを見出した。特に、き裂未進展の任意の点を基準点とし、この基準点とき裂先端部との間に少なくとも1点の測定点を選択し、基準点と測定点間のひずみ差を経時的にモニタリングすることで、そのひずみ差の変化がき裂の進展に伴って徐々に増加し、そのひずみ差のピークが、基準点にき裂が到達した時点とほぼ一致していることを見出した。

【0017】

すなわち、本発明は、鋼製材料に発生した疲労き裂を炭素繊維強化プラスチック(CFRP)板で補修した構造物におけるき裂進展状況をモニタリングする方法であって、初期き裂の先端部からき裂進展方向のき裂未進展部の任意の基準点と、該基準点と前記初期き裂先端部との間の任意の1点の少なくとも2点間の前記CFRP板表面上のひずみ差をモニタリングし、ひずみ差の増大傾向からき裂の進展状況を認識することを特徴とするCFRP板貼付域の疲労き裂のモニタリング方法に関する。特に本発明では、ひずみ差のピーク値の出現を、き裂が基準点に到達したと認識するモニタリング方法に関する。

【発明の効果】

【0018】

本発明によれば、CFRP板表面の少なくとも2点間のひずみ差を経時的にモニタリングすることで、CFRP板に覆われて、従来確認が困難であった鋼製材料のき裂進展状況の把握が可能である。特に、き裂未進展の任意の点を基準点とし、この基準点と初期き裂先端部との間に少なくとも1点の測定点を選択し、基準点と測定点間のひずみ差を経時的にモニタリングすることで、そのひずみ差の変化がき裂の進展に伴って徐々に増加し、そのひずみ差のピークが、基準点にき裂が到達した時点とほぼ一致するという特徴から、き裂の進展状況を極めて正確に把握することが可能となる。

【0019】

又、本発明では、CFRP板表面のひずみ差を測定することから、CFRP板による補修・補強効果を損なうことがない。

【発明を実施するための最良の形態】

【0020】

本発明で使用するCFRP板は、例えば、JIS K 7073に準拠した炭素繊維強化樹脂の引張試験方法において、標準品(Sタイプ)では、1.52×105N/mm2以上、中弾性品(Mタイプ)では1.96×105N/mm2以上、高弾性品(Hタイプ)では2.94×105N/mm2以上の引張弾性率を有する材料を使用する。

【0021】

特に、CFRP板としては、連続的に炭素繊維をクリールスタンドから所定量繰り出し、引き揃え、レジンバスを通して加熱された成形型で硬化させる、いわゆる引抜成形により成型されるものが望ましい。また、一方向に引き揃えられた繊維に樹脂を含浸させたプリプレグシートを、所望の強度が得られるように所要枚数同一方向に積層して、この積層体を加圧・加熱して樹脂を硬化させることにより得ることもできる。CFRP板は、発生したき裂に対して、炭素繊維の繊維方向がほぼ直交する方向に貼付することが好ましく、このように貼付することで鋼製材料に作用する応力を緩和し、き裂の進展速度を低下させ、き裂の進展の抑制に効果的である。

【0022】

このようなCFRP板の貼付には、常温硬化型の接着剤を用いる。一般的にCFRP板のマトリックス樹脂がエポキシ系樹脂であることから、エポキシ系接着剤を用いると好ましい結果が得られやすい。このような接着剤の接着強度としては、特に制限されるものではないが、貼付したCFRP板が容易に剥離しない強度であればよい。又、CFRP板貼付後にはみ出した接着剤は硬化前にふき取ることで容易に除去できる。

【0023】

又、CFRP板の貼付に先だって、貼付する鋼製材料の表面の塗装を剥がしたり、あるいは露出した鋼材表面に接着性改良剤、例えば、シランカップリング剤、チタネートカップリング剤等でカップリング処理することも有効である。

【0024】

このように、CFRP板で疲労き裂(以下、単にき裂という)の発生した鋼製材料の補修を行った後、き裂の進展状況をモニタリングするため、本発明では、CFRP板表面にひずみを測定する手段、例えば、ひずみゲージを設置してモニタリングを行う。ひずみゲージは、初期き裂の先端部に対応するCFRP板表面から、き裂が進展していない未進展部上のCFRP板表面の少なくとも2点に対して設置する。なお、ここで、「き裂未進展部」とはき裂が進展することが予測される領域であり、き裂の進展が全くないと予測できる領域は含まない。

【0025】

き裂は、鋼製材料への応力付加が高い部分を中心に発生し、そこから鋼製材料の脆弱部分に進展する。通常は、き裂の延長線方向に進展するが、場合によっては迷走することがある。このような場合に備え、初期き裂先端部から離れるにしたがってCFRP板表面のひずみ測定点を広くあるいは多くすることができる。

【0026】

本発明では、き裂未進展部の初期き裂先端から離れた1点を基準点とし、この基準点と初期き裂先端との間の少なくとも1点とのひずみ差をモニタリングする。後述するように、この2点間のひずみ差は、基準点にき裂が近づくにつれて徐々に大きくなるため、き裂が基準点に向かっている状況が把握できる。又、このひずみ差はき裂が基準点を通過する時点でほぼピーク値を示し、その後は低下するという特徴がある。つまり、このピーク値の出現をモニタリングすることで、き裂が基準点を通過する状況を把握することができる。

【0027】

本発明において、基準点は複数設けることができ、例えば、ひずみゲージを設置する点(以下、着目点ともいう)を3つ以上、例えば、ひずみゲージを初期き裂先端から所定の間隔で5つ設置し、初期き裂先端側から順次C1〜C5とした場合、C2を基準点としてC2−C1のひずみ差、C3を基準点としてC3−C2のひずみ差、C4を基準点としてC4−C3のひずみ差、C5を基準点としてC5−C4のひずみ差をモニタリングすると、各ひずみ差のピーク値の出現によりき裂が各基準点を通過する状況を把握することができ、より段階的なき裂の進展状況を把握することができる。又、初期き裂先端と基準点との間に複数の着目点がある場合、例えば、上記の例では、C3以降の基準点では、それぞれの隣接する着目点以外の着目点とのひずみ差を同時にモニタリングすることで、より詳細なき裂の進展状況の把握が可能となる。

【0028】

着目点間の間隔は、特に制限されるものではなく、広く取る方がひずみ差が大きくなる傾向にある。モニタリングで要求される精度に応じて適切な間隔で設置することができる。市販されているひずみゲージでは、2mm間隔で5連の測定点を有するひずみゲージなどがあり、このようなひずみゲージが好適に使用できる。

【0029】

又、本発明による2点間のひずみ差を用いたき裂進展状況のモニタリング方法を用いて、特許文献3に開示されるようなモニタリングシステムを構築することができる。例えば、CFRP板上に設置した各ひずみゲージなどのひずみ測定手段と、各ひずみゲージからのデータを受信し、基準点とき裂先端側の着目点の2点間のひずみ差を算出処理するデータ処理手段を有するシステムが考えられる。さらに、ひずみゲージからのデータあるいは算出されたひずみ差を遠隔地の管理者に有線又は無線にて送信することで、遠隔監視システムが構築できる。例えば、き裂先端から所定の距離離れた点をき裂の許容限界点とし、この点をき裂が通過した時点でアラームを発するようにシステムを構築することで、き裂進展による鋼製材料の破壊を未然に防ぐことができ、その時点でさらに恒久的な補修・補強の対策を講じることができる。

【実施例】

【0030】

以下、実施例を参照して本発明を詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0031】

〔CFRP板上のひずみ変化に関する解析的検討〕

(解析モデルと解析方法)

対象とした疲労き裂は有限幅板中の貫通き裂とし、一様な引張応力σnによってき裂が進展する場合についてモデル化して検討を行った。まず、き裂長さとCFRP板上のひずみ変化の関係を把握するため、汎用有限要素解析プログラム「MARC2005」(商品名、エムエスシーソフトウェア株式会社製)を適用して、FEM解析を行った。解析モデルについては、図1に示すように、中心に長さ2aの貫通き裂を有する鋼板1(55×6×260mm,SS400)の両面に、CFRP板2(50×1.2×100mm)がエポキシ樹脂接着剤で貼付されたケースを解析対象とした。全体のうち、対称性を考慮して斜線部分をソリッド要素でモデル化した。表1に材料物性値を示す。CFRP板は直交異方性材料として考慮した。CFRP板の厚さを1.2mm、接着層の厚さを0.4mm、き裂幅を0.1mmとした。ここでは、き裂長さaをパラメータとして、2.0〜27.5mm(全断面破断時)まで0.5mm間隔で変化させ、き裂を生じていないケースを含め、合計53ケースの解析モデルを作成して検討を行った。また、図2にき裂近傍の要素分割図を示す。き裂近傍のひずみを正確に把握するため、き裂近傍の要素分割を細かくし、一辺の最小寸法は0.05mmとした。荷重条件については、100MPaの一様な引張応力σnを作用させた。着目点は、き裂進展上のCFRP板表面の軸方向ひずみとし、図2に併記したように後述する実験と同様な位置とした。

【0032】

【表1】

【0033】

図3に、各着目点(C1〜C5)までき裂が進展した場合において,き裂進展上のCFRP板の軸方向ひずみの分布を示す。図より、き裂の進展にともなってCFRP板上のひずみが増える様子が解る。また、図4に、き裂が進展した場合における各着目点でのCFRP板上のひずみの変化を示す。各着目点において変化が見られ、各着目位置の直下をき裂が進展すると、ひずみの増加率が変化する様子が解る。しかしながら、ひずみは全体的に増加傾向を示しており、これらの関係図からはその変化点を正確に捉えることは困難であることが解る。

【0034】

そこで、着目する2点間のひずみ差とき裂長さaの関係を、基準とする着目点ごとに図5にそれぞれ示す。例えば、図5(c)では、中心から16mm位置(C4)のひずみの値を基準として、他の3点(C1〜C3)とのひずみ差をとり、き裂長さaとの関係を示したものである。基準点C4から離れて評価したケースほど、ひずみ差が大きくなる傾向にあるものの、各ケースでほぼ同じき裂長さの位置にピークが見られ、基準点C4とピークに相当するき裂長さaとがほぼ一致していることが解る。このことより、2点間のひずみ差によってき裂先端部の進展状況が特定できることが解る。この特性は、他の着目点を基準点とした場合でも同様であることは、図5(a)、(b)及び(d)から明らかである。

【0035】

また、図6には、隣接する2点間のひずみ差を比較して示したが、複数のひずみゲージを利用して2点間のひずみ差のピーク点を追跡することで、き裂の先端位置を特定できることになる。図7には、2点間のうち片側をC1に固定して距離を最も大きく取った場合について比較したものである。図より、2点間の距離が大きくなるほどひずみ差が増大すること、また、ピーク点が基準点よりも手前にシフトすることが解る。これらのことから、ひずみ差を評価するひずみゲージの設置間隔を適切に選択することで、より明確かつ早期にき裂の先端位置を特定できる可能性のあることが、解析的な検討結果より明らかとなった。

【0036】

〔ひずみゲージを用いたき裂進展モニタリング手法の実験的検証〕

(試験片と実験方法)

き裂進展のモニタリングの可能性と解析結果の妥当性を検証するために、疲労試験を実施した。試験片については、図1に示したように鋼板の中央部にφ2の円孔を有し、幅方向に1mmのソーカットを入れたものを用いた(円孔の中心をき裂の始点とし、この疲労試験開始時のき裂長さa0を2mmとした。)。はじめに、初期き裂長さaiが10mmとなるまで繰返し載荷を行って、き裂を進展させた後、一旦、試験機から取り外して、エポキシ樹脂接着剤を用いて両面にCFRP板(50×1.2×100mm)を貼付した。エポキシ樹脂接着剤の厚さは,呼び径0.4mmのガラスビーズを用いて管理した。さらに,接着後、約40℃で1週間養生した。

【0037】

この後、図8に示すように、き裂未進展部上のCFRP板表面に5連の鋼板用ひずみゲージ(ゲージ長:1mm)を貼り、試験片が破断するまで疲労試験を行った。応力範囲Δσnを100MPa、載荷速度fを18Hzとした。疲労試験中に、動ひずみ測定器を用いて最大ひずみを10秒間隔で測定した。

【0038】

また、き裂長さaの同定にはビーチマーク法を採用し、応力振幅の制御によってマーキングを行った。ここでは、全振幅10万回に対して、上限を固定した半振幅を20万回と設定した。なお、繰り返し回数については、半振幅時の回数を除いて評価を行った。試験片の破断後に読取顕微鏡を用い、ビーチマークの計測を行った。

【0039】

(実験結果と考察)

疲労試験を行った結果、CFRP板の貼付後、き裂は徐々に進展し、半振幅を除いた繰返し回数が約130万回に達した時点で試験片の片端へき裂が到達し、破断した。試験片の破断面の一例を図9に示す。図より、試験片中心から左右の両端部へ向かってき裂が進展していく様子が解る。ここでは、左側(L部)が先行して破断したため、右側(R部)の残りはバンドソーで切断した。なお、L部の端部にき裂が到達し、片側のみが破断した段階で試験を終了したが、この時点でもCFRP板のはく離は生じなかった。破断面のビーチマークを計測するために、ディスクグラインダーでCFRP板を切削することで除去した。

【0040】

ビーチマークを読み取り顕微鏡で計測した結果として、図10に、繰返し回数とき裂長さの関係を示す。図10より、き裂が長くなるにしたがって、進展速度も増大する様子が解る。また、初期き裂長さaiは,L部とR部で約1mmの差異を生じており,L部側でき裂長さが大きかったため、L部でき裂が先行したものと考えられた。初期き裂長さに差異を生じたものの、き裂の進展が早まる両端部以外では、同図より両側に向かってほぼ均等にき裂が進展していることが解る。ここでは、L部側のき裂進展に着目して検討を行うこととした。

【0041】

図11に、各着目点におけるCFRP板上のひずみと繰り返し回数Nの関係を示す。解析結果と同様に、中心に近いひずみゲージからひずみが順番に立ち上がることが解る。変化が見られた時点で、ひずみゲージを貼付した位置にき裂の先端が到達したと考えられる。また、鋼板の破断近くでは全てのひずみが急激に増加し、CFRP板が軸方向力を伝達していることからも、はく離が発生していないことが確かめられる。

【0042】

図12は、ビーチマークより計測されたき裂長さと繰返し回数の関係から、き裂長さと各着目点のひずみの関係を解析結果と対比させて示したものである。図12より、実験値と解析値は同じ傾向を示すが、実験値の方がCFRP板上のひずみの増加が顕著であることが解る。解析結果の場合と同様に、これらの結果から直接き裂の先端位置を特定することは困難であることが解る。

【0043】

そこで、各着目点における2点間のひずみ差と繰返し回数の関係を図13(a)〜(d)にそれぞれ示す。C2を基準とした場合にはピーク点は明確に現れないものの、それ以外では顕著にピーク点が現れており、ひずみゲージ間隔が広いほどひずみ差が大きくなること、また、ピーク位置が若干早まることが解る。したがって、このピーク点付近の繰返し回数(経過時間)に該当する箇所にき裂の先端が存在するものと考えられる。ここで、C2を基準とした場合にピーク点が明確に現れなかったことについては、初期き裂aiの大きさが10mmを超えていたこと、また、図3に示した解析結果からも解るように、き裂長さが比較的短い場合、全体的なひずみ量が小さいことなどが考えられる。

【0044】

以上のこと踏まえると、実際のモニタリングにおいても、ひずみ差と、繰返し回数や経過時間との対応関係になるが、ピーク点を明確に捉えることが可能であるといえた。

【0045】

さらに、ビーチマークから計測されたき裂長さを利用して、2点間のひずみ差とき裂長さの関係で整理したものを図14(a)〜(d)にそれぞれ示す。これらの図中には、各基準点に相当する位置に実線を併記している。図より、ビーチマークの間隔が広く、基準点の位置にビーチマークを導入することは困難であるため、ピーク点を正確に同定することはできないが、全てのケースで基準点に相当するき裂長さの位置で、ピークが存在することから、実験結果からもき裂の位置を特定することが可能であるといえた。

【0046】

図15に、各着目点に対するC1とのひずみ差の比較を示す。この図は、前述の解析結果で示された図7に対応するものであるが、両図では、ひずみ差に若干の差異はあるものの、基準点の近傍でピーク点が明確に見られるなど、両者の傾向は非常に良くあっていることから、実験結果の妥当性が示された。したがって、本発明による手法は、CFRP板貼付域におけるき裂進展のモニタリングに適用できる。

【図面の簡単な説明】

【0047】

【図1】FEM解析及び実際の試験に用いたCFRP板で補修した鋼板の状態を示すもので、(a)は平面図、(b)は側面図を示す。

【図2】き裂近傍のFEM解析による要素分割と着目点を示す図である。

【図3】FEM解析によるき裂進展上のCFRP板の軸方向ひずみの分布を示す図である。

【図4】き裂が進展した場合における各着目点でのCFRP板上のひずみの変化を示す図である。

【図5】着目する2点間のひずみ差とき裂長さaの関係を、基準とする着目点ごとに示したものであり、(a)は基準点をC2とした場合、(b)は基準点をC3とした場合、(c)は基準点をC4とした場合、(d)は基準点をC5とした場合をそれぞれ示す。

【図6】図5の各分図に示した隣接する2点間のひずみ差を比較した図である。

【図7】図5の各分図において、各基準点とC1とのひずみ差を比較した図である。

【図8】疲労試験におけるひずみゲージの設置状況を説明する図である。

【図9】疲労試験後の試験片の破断面の一例を示す図である。

【図10】ビーチマークの読み取りの結果による繰返し回数とき裂長さの関係を示す図である。

【図11】各着目点におけるCFRP板上のひずみと繰り返し回数Nの関係を示す図である。

【図12】ビーチマークより計測されたき裂長さと繰返し回数の関係から、き裂長さと各着目点のひずみの関係を解析結果と対比させて示した図である。

【図13】各着目点における2点間のひずみ差と繰返し回数の関係を示す図であり、(a)は基準点をC2とした場合、(b)は基準点をC3とした場合、(c)は基準点をC4とした場合、(d)は基準点をC5とした場合をそれぞれ示す。

【図14】ビーチマークから計測されたき裂長さを利用して、2点間のひずみ差とき裂長さの関係で整理した図であり、(a)は基準点をC2とした場合、(b)は基準点をC3とした場合、(c)は基準点をC4とした場合、(d)は基準点をC5とした場合をそれぞれ示す。

【図15】各着目点に対するC1とのひずみ差を示す図である。

【符号の説明】

【0048】

1 鋼板

2 CFRP板

3 ひずみゲージ

【特許請求の範囲】

【請求項1】

鋼製材料に発生した疲労き裂を炭素繊維強化プラスチック(CFRP)板で補修した構造物におけるき裂進展状況をモニタリングする方法であって、初期き裂の先端部からき裂進展方向のき裂未進展部の任意の基準点と、該基準点と前記初期き裂先端部との間の任意の1点の少なくとも2点間の前記CFRP板表面上のひずみ差をモニタリングし、ひずみ差の増大傾向からき裂の進展状況を認識することを特徴とするCFRP板貼付域の疲労き裂のモニタリング方法。

【請求項2】

前記2点間のひずみ差のピーク値の出現を、き裂が前記基準点に到達したと認識する請求項1に記載のモニタリング方法。

【請求項3】

CFRP板表面上のひずみ測定点をき裂進展方向に沿って3点以上有し、少なくとも隣接する2点間のひずみ差のピーク値の出現を順次監視することを特徴とする請求項2に記載のモニタリング方法。

【請求項4】

鋼製材料に発生した疲労き裂を炭素繊維強化プラスチック(CFRP)板で補修した構造物におけるき裂進展状況をモニタリングするシステムであって、CFRP板表面の初期き裂の先端部からき裂進展方向のき裂未進展部にかけての複数の着目点にひずみを測定する手段を設け、前記き裂未進展部の任意の着目点を基準点とし、該基準点より初期き裂先端側の着目点と前記基準点とに設けられたひずみ測定手段からのデータからひずみ差を算出するデータ処理手段を有するモニタリングシステム。

【請求項1】

鋼製材料に発生した疲労き裂を炭素繊維強化プラスチック(CFRP)板で補修した構造物におけるき裂進展状況をモニタリングする方法であって、初期き裂の先端部からき裂進展方向のき裂未進展部の任意の基準点と、該基準点と前記初期き裂先端部との間の任意の1点の少なくとも2点間の前記CFRP板表面上のひずみ差をモニタリングし、ひずみ差の増大傾向からき裂の進展状況を認識することを特徴とするCFRP板貼付域の疲労き裂のモニタリング方法。

【請求項2】

前記2点間のひずみ差のピーク値の出現を、き裂が前記基準点に到達したと認識する請求項1に記載のモニタリング方法。

【請求項3】

CFRP板表面上のひずみ測定点をき裂進展方向に沿って3点以上有し、少なくとも隣接する2点間のひずみ差のピーク値の出現を順次監視することを特徴とする請求項2に記載のモニタリング方法。

【請求項4】

鋼製材料に発生した疲労き裂を炭素繊維強化プラスチック(CFRP)板で補修した構造物におけるき裂進展状況をモニタリングするシステムであって、CFRP板表面の初期き裂の先端部からき裂進展方向のき裂未進展部にかけての複数の着目点にひずみを測定する手段を設け、前記き裂未進展部の任意の着目点を基準点とし、該基準点より初期き裂先端側の着目点と前記基準点とに設けられたひずみ測定手段からのデータからひずみ差を算出するデータ処理手段を有するモニタリングシステム。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図9】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図9】

【公開番号】特開2009−47639(P2009−47639A)

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願番号】特願2007−215970(P2007−215970)

【出願日】平成19年8月22日(2007.8.22)

【出願人】(000004444)新日本石油株式会社 (1,898)

【出願人】(592173124)株式会社東京鐵骨橋梁 (11)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

【公開日】平成21年3月5日(2009.3.5)

【国際特許分類】

【出願日】平成19年8月22日(2007.8.22)

【出願人】(000004444)新日本石油株式会社 (1,898)

【出願人】(592173124)株式会社東京鐵骨橋梁 (11)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

[ Back to top ]