CIS系薄膜太陽電池

【課題】曲線因子FFを向上させ、高効率なCIS系薄膜太陽電池を得る。

【解決手段】薄膜太陽電池10は、基板12上に、裏面電極層14と、空隙を内包する光吸収層16と、透明導電膜18とを、順に備えた薄膜太陽電池10であって、空隙は、光吸収層16の面に平行、かつ、光吸収層16の膜厚方向の中心をとおる中心線に対して、上記中心線より裏面電極層14側に存在する空隙の数と、上記中心線に接する空隙の数との和よりも、上記中心線より透明導電膜側に存在する空隙21の数が多い。

【解決手段】薄膜太陽電池10は、基板12上に、裏面電極層14と、空隙を内包する光吸収層16と、透明導電膜18とを、順に備えた薄膜太陽電池10であって、空隙は、光吸収層16の面に平行、かつ、光吸収層16の膜厚方向の中心をとおる中心線に対して、上記中心線より裏面電極層14側に存在する空隙の数と、上記中心線に接する空隙の数との和よりも、上記中心線より透明導電膜側に存在する空隙21の数が多い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CIS系薄膜太陽電池に関し、特に、高品質な光吸収層を有するCIS系薄膜太陽電池に関する。

【背景技術】

【0002】

近年、光吸収層としてカルコパイライト構造のI−III−VI2族化合物半導体を用いたCIS系薄膜太陽電池が注目されている。このタイプの太陽電池に用いられるCIS系光吸収層には、2つの代表的な製造方法がある。

【0003】

1つ目のCIS系光吸収層の製造方法として、多源同時蒸着法がある。この多源同時蒸着法は、CIS系光吸収層の組成制御が可能な製膜範囲が狭く、また、基板の温度分布および温度プロファイルの均一性が重要となるため、量産品のような大面積の製品への適用が困難であるという問題がある。

【0004】

一方、2つ目のCIS系光吸収層の製造方法としては、セレン化・硫化がある。この製造方法は、基材にI族(Cu等)およびIII族(InやGa等)からなるプリカーサ膜を製膜した後、熱処理によって、このプリカーサ膜がVI族元素(セレンおよび/又は硫黄)と反応しI−III−VI2族化合物半導体を製膜する方法である。このセレン化・硫化は、大面積の基板に対して比較的均一に光吸収層を製膜できるため、量産品のような大面積のCIS系薄膜太陽電池に適している。しかしながら、セレン化・硫化には、次のような問題があることが知られている。

【0005】

セレン化・硫化において、金属プリカーサ膜がセレンおよび/硫黄と反応し、カルコパイライト構造の結晶に成長していく段階で、体積が2倍以上に膨張する。この体積膨張によってCIS系光吸収層の内部に歪みが生じ、CIS系光吸収層内にボイドと呼ばれる0.1μm〜数μmの空隙が形成される。従来では、この空隙がCIS系光吸収層内に形成されることにより、太陽電池の変換効率が低下するとされていた。(例えば、特許文献1の段落〔0058〕を参照)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−099973号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、CIS系光吸収層中の空隙の存在に起因して、太陽電池の変換効率が低下することは、明確に実証されていない。

【0008】

それに対して、CIS系光吸収層に発生するボイドに関して、本発明者は、ある一定の範囲内で特定のボイドが存在した方が高品質なCIS系光吸収層を作製でき、高い変換効率が期待されることを見いだした。

【0009】

本発明は、好ましいボイドの存在態様を見いだし、曲線因子FFを向上させ、高効率なCIS系薄膜太陽電池を得ることを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため本願発明のある態様にかかるCIS系薄膜太陽電池は、基板上に、裏面電極層と、空隙を内包するカルコパイライト構造のI−III−VI2族化合物半導体層と、透明導電膜とを、順に備えたCIS系薄膜太陽電池であって、上記空隙は、上記化合物半導体層の面に平行、かつ、上記化合物半導体層の膜厚方向の中心をとおる中心線に対して、上記中心線より裏面電極層側に存在する空隙の数と、上記中心線に接する空隙の数との和よりも、上記中心線より透明導電膜側に存在する空隙の数が多いことを特徴とする。

【0011】

別の態様では、上記空隙の長径Lと、上記化合物半導体層の平均膜厚Tとの関係が、0.1T≦L≦0.4Tであることを特徴とする。

【図面の簡単な説明】

【0012】

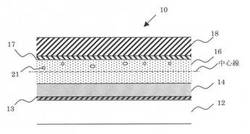

【図1】本願発明の好ましい実施形態による、CIS系薄膜太陽電池の構造を示す模式図である。

【図2】SEMによって撮影した、従来技術にかかるCIS系薄膜太陽電池の断面画像である。

【図3】SEMによって撮影した、他の従来技術にかかるCIS系薄膜太陽電池の断面画像である。

【図4】SEMによって撮影した、本願発明の好ましい実施形態による、CIS系薄膜太陽電池の断面画像である。

【図5】本願発明の好ましい実施形態によるCIS系薄膜太陽電池と、従来技術にかかるCIS系薄膜太陽電池との、表面ボイド率および太陽電池の変換効率との関係を示すグラフである。

【図6】本願発明の好ましい実施形態による、CIS系薄膜太陽電池を作製するためのフローチャートを示す。

【符号の説明】

【0013】

10 CIS系薄膜太陽電池

12 基板

13 アルカリ制御層

14 裏面電極層

16 光吸収層

17 バッファ層

18 透明導電膜

21 表面ボイド

22 中間ボイド

23 裏面ボイド

【発明を実施するための形態】

【0014】

本願発明にかかるCIS系薄膜太陽電池の特徴について図を参照しながら以下に説明する。

【0015】

<基本構成>

まず、図1を参照して、以下に本実施形態にかかるCIS系薄膜太陽電池10の基本構成を説明する。図1は、本実施形態にかかるCIS系薄膜太陽電池の構成を示す模式図である。なお、図1はあくまでも模式図であり、CIS系薄膜太陽電池10を構成する各層の膜厚等が、図1に示す比率に限定されるものではない。

【0016】

本実施形態にかかるCIS系薄膜太陽電池は、基板12上に、アルカリ制御層13、裏面電極層14、CIS系光吸収層(以下、「光吸収層」ともいう。)16、高抵抗バッファ層(以下、「バッファ層」ともいう。)17、および透明導電膜18が順に積層された構成となっている。

【0017】

<光吸収層中のボイド>

次に、図2および図3を参照して、CIS系薄膜太陽電池10における、光吸収層16に内包されるボイドについて説明する。図2および図3は、従来技術によるCIS系薄膜太陽電池10の断面を、走査電子顕微鏡(SEM:Scanning Electron Microscope)を使用して撮影した画像を示す。なお、図2に示すCIS系薄膜太陽電池を、以下では従来サンプル1とし、図3に示すCIS系薄膜太陽電池を、以下では従来サンプル2とする。なお、図2および図3において、アルカリ制御層13およびバッファ層17は、膜厚が薄く図面上で確認できないため、符号等の図示は省略している。

【0018】

図2および図3に示すとおり、従来サンプル1および2においては、光吸収層16中に長径が0.1μm〜数μmのボイドが形成されている。

【0019】

以下の説明では、図2および図3に示すとおり、光吸収層16に内包される空隙(以下、ボイドという)を、「表面ボイド21」と「中間ボイド22」との2種類のボイドに分類する。表面ボイド21とは、光吸収層16の半分より上に存在するボイドをいう。より具体的には、光吸収層16の長手方向(すなわち、ガラス基板平面と平行な方向)に平行、かつ、光吸収層16の膜厚方向の中心をとおる中心線を便宜的に引いた際、当該中心線より上側(すなわち、透明導電膜18側)に存在するボイドを、表面ボイド21とする。

【0020】

一方、中間ボイド22とは、光吸収層16中に内包されるボイドであって、上記中心線に接する、又は、上記中心線よりも下側(裏面電極14側)に存在するボイドをいう。

【0021】

なお、図2および図3を参照すると、裏面電極層14と光吸収層16との界面に空隙が形成されているが、言い換えれば、一部が裏面電極層14に接している空隙が形成されているが、この空隙は、光吸収層16中に内包されるボイドではないため、中間ボイド22とは異なるものである。以下の説明および図面においては、裏面電極層14と光吸収層16との境界に形成される空隙を、説明の便宜上、「裏面ボイド23」という。

【0022】

また、従来サンプル1および2、さらには、後述の本実施形態において、表面ボイド21および中間ボイド22の大きさの定義として、光吸収層16の膜厚の平均をTとし、ボイドの長径をLとした場合に、0.1T≦L≦0.4Tの条件を満たすものをボイドとしている。この条件から外れる大きさの空隙は、ボイドとしての対象から除外する。また、本実施形態にかかるCIS系薄膜太陽電池10の前提として、光吸収層16中のボイドの数が、光吸収層16の平均膜厚をTとし、膜厚Tで規格化した水平方向1次元の単位長さあたりの表面ボイド数をNとした場合に、0.5≦N≦3となる関係を満たすことを対象とする。

【0023】

図2および図3に示すとおり、従来技術のCIS系薄膜太陽電池10において、光吸収層16中には、表面ボイド21の数より中間ボイド22の数が多く存在する。このように、表面ボイド21だけでなく中間ボイド22も多く存在するCIS系薄膜太陽電池では、従来から言われているとおり、光吸収層16の結晶品質が悪く、ひいては太陽電池の変換効率が低くなる。

【0024】

これに対して、本発明者は、光吸収層16中のボイドに関し、ボイドをなくすのでなく、ボイドが存在する位置を制御することにより、変換効率の向上するものと考え、図4に示すCIS系薄膜太陽電池10を作成した。

【0025】

以下に、図4を参照して、本願発明にかかる本実施形態のCIS系薄膜太陽電池10のサンプル(以下、本実施例サンプルともいう。)の構成を説明する。図4は、本実施形態にかかるCIS系薄膜太陽電池10の断面を、SEMを使用して撮影した断面画像である。なお、図4において、アルカリ制御層13およびバッファ層17は、膜厚が薄く確認できないため、符号等の図示は省略している。

【0026】

図4に示すとおり、本実施例サンプルにおける光吸収層16にはボイドが存在する。しかしながら、本実施例サンプルにおいては、光吸収層16中に表面ボイド21は存在するものの、中間ボイド22は存在しない。

【0027】

ここで、「表面ボイド数/(表面ボイド数+中間ボイド数)」を「表面ボイド率」と定義し、従来サンプル1および2と本実施例サンプルとの表面ボイド率および変換効率を測定したところ、その測定結果は次のとおりであった。まず、従来サンプル1は、表面ボイド率が0.17で変換効率が10.7%であり、従来サンプル2は、表面ボイド率が0.35で変換効率が12.2%であった。これに対し、本実施例サンプルにおいては、表面ボイド率が1.0で変換効率が15.3%であった。

【0028】

従来サンプル1および2と、本実施例サンプルとにおける、表面ボイド率と変換効率との関係を図5に示す。図5に示すとおり、表面ボイド率が0.4以下となる従来サンプル1および2においては、変換効率が12.5%を下回る。一方、表面ボイド率が1.0であった本実施例サンプルの変換効率は、15%を超える値を得ている。以上のように、表面ボイド率の増加に応じて、変換効率が向上することがわかる。図5のグラフから、表面ボイド率が0.5を超えれば、言い換えれば、中間ボイド21の数よりも表面ボイドの数が多ければ、変換効率の向上を期待できる。

【0029】

次に、かかる表面ボイド率に寄与する表面ボイド21の作用について説明する。まず、光吸収層16の製膜工程であるセレン化および/又は硫化工程において、裏面電極層14上に製膜された金属プリカーサ膜がVI族元素(セレンや硫黄)と反応し、光吸収層16となるカルコパイライト構造の結晶に成長する。光吸収層16は、この結晶成長時に2倍以上の体積膨張が起こる。ここで、この体積膨張に起因して生じる結晶間の歪を、表面ボイド21が緩和することによって、光吸収層16の結晶品質を向上させているものと考えられる。

【0030】

以上のように、CIS系薄膜太陽電池10においては、光吸収層16中のボイドについて、このボイドを受光面側(すなわち、透明導電膜18側)に多く形成することにより、変換効率が著しく向上するという効果を奏する。

【0031】

<製造方法>

次に、図6を参照して、本実施形態に係るCIS系薄膜太陽電池10の製造方法を、以下に説明する。

【0032】

図6のステップS1において、基板12を準備する。本実施形態のCIS系薄膜太陽電池10においては、基板12にガラス基板を用いたが、本発明はこれに限らず、ステンレス板等の金属基板、ポリミイド膜等の樹脂基板を用いても良い。

【0033】

次に、ステップS2として、基板12上に、SiOx等からなるアルカリ制御層13を製膜する。本実施形態のCIS系薄膜太陽電池10においては、SiOxを材料としてRFスパッタにて、膜厚2〜50nmのアルカリ制御層13を製膜する。このアルカリ制御層13を設けることにより、基板12としてガラス基板を用いた場合、当該ガラス基板中に含まれるアルカリ金属(Na等)が、光吸収層16へ熱拡散することを制御できる。

【0034】

次いでステップS3では、アルカリ制御層13上に、モリブデン(Mo)を材料としてDCスパッタ等によって、膜厚200乃至500nmの裏面電極層14を製膜する。なお、裏面電極層14の材料として、Mo以外にTi(チタン)やCr(クロム)等の、耐セレン腐食性に優れた高融点の金属を適用してもよい。

【0035】

次に、ステップS4では、裏面電極層14上にCu−Ga層およびIn層をDCスパッタで製膜することで、金属プリカーサ膜を形成する。なお本実施形態では、InおよびGaのIII族元素の原子数に対するCuの原子数の比率(Cu/III族比)を0.85〜0.95とし、III族元素の原子数に占めるGaの原子数の比率(Ga/III族比)を0.15〜0.4としている。さらに、本実施形態においては、金属プリカーサ膜として、Cu−Ga層上にIn層を積層したが、Cu−Ga−In合金膜、Cu−In合金膜や、Cu/Inの積層膜等であってもよい。

【0036】

次に、ステップS5では、金属プリカーサ膜が形成された基板を、H2Seガスが導入された炉内で、350乃至500℃の温度範囲で熱処理しセレン化する。さらに、炉内のH2SeガスをH2Sガスに置換し、セレン化された基板を、550乃至650℃の温度範囲で熱処理し硫化する。これにより、本実施形態においては、膜厚1.0〜2.0μmの、Cu(InGa)(SeS)2からなるカルコパイライト構造の光吸収層16が製膜される。なお、本発明においては、セレン化又は硫化のいずれか一方によって、例えばCuInSe2、Cu(InGa)Se2、CuGaSe2、CuInS2、Cu(InGa)S2、CuGaS2、等の光吸収層16で構成されてもよい。

【0037】

次に、ステップS6では、溶液成長法(CBD:Chemical Bath Deposition)により、膜厚が2乃至50nmのZn(O、S、OH)xのバッファ層17を製膜する。なお、バッファ層17の他の実施形態として、CdS、ZnS、ZnO等のII−VI族化合物半導体薄膜、これらの混晶、さらに他の例では、In2O3、In2S3、In(OH)等のIn系化合物半導体薄膜であってもよい。更に製膜方法についても、CBD法に限らず、有機金属化学的気相成長法(MOCVD:Metal Organic Chemical Vapor Deposition)用いて製膜することができる。

【0038】

次に、ステップS7では、MOCVDにて透明導電膜18を製膜する。好ましい実施形態では、組成がZnO:Bであり、膜厚は0.5乃至2.5μmである。透明導電膜18は、n型の導電性を有する禁制帯幅が広く、透明且つ低抵抗であるのが好ましい。この他の実施形態における透明導電膜18は、酸化亜鉛系薄膜の場合、周期律表III族元素、例えばアルミニウム(Al)、ガリウム(Ga)、ホウ素(B)のいずれか1つ、または、これらを組み合わせてドーパントとしてもよい。さらに他の実施形態としては、透明導電膜18として、ITO(Indium Tin Oxide)であってもよく、製造方法としては、MOCVDの代わりにスパッタによって製膜可能である。また、透明導電膜18をバッファ層上に形成する際、ドーパントのないノンドープのZnOをさらなるバッファ層として製膜した後に、透明導電膜18を製膜してもよい。

【技術分野】

【0001】

本発明は、CIS系薄膜太陽電池に関し、特に、高品質な光吸収層を有するCIS系薄膜太陽電池に関する。

【背景技術】

【0002】

近年、光吸収層としてカルコパイライト構造のI−III−VI2族化合物半導体を用いたCIS系薄膜太陽電池が注目されている。このタイプの太陽電池に用いられるCIS系光吸収層には、2つの代表的な製造方法がある。

【0003】

1つ目のCIS系光吸収層の製造方法として、多源同時蒸着法がある。この多源同時蒸着法は、CIS系光吸収層の組成制御が可能な製膜範囲が狭く、また、基板の温度分布および温度プロファイルの均一性が重要となるため、量産品のような大面積の製品への適用が困難であるという問題がある。

【0004】

一方、2つ目のCIS系光吸収層の製造方法としては、セレン化・硫化がある。この製造方法は、基材にI族(Cu等)およびIII族(InやGa等)からなるプリカーサ膜を製膜した後、熱処理によって、このプリカーサ膜がVI族元素(セレンおよび/又は硫黄)と反応しI−III−VI2族化合物半導体を製膜する方法である。このセレン化・硫化は、大面積の基板に対して比較的均一に光吸収層を製膜できるため、量産品のような大面積のCIS系薄膜太陽電池に適している。しかしながら、セレン化・硫化には、次のような問題があることが知られている。

【0005】

セレン化・硫化において、金属プリカーサ膜がセレンおよび/硫黄と反応し、カルコパイライト構造の結晶に成長していく段階で、体積が2倍以上に膨張する。この体積膨張によってCIS系光吸収層の内部に歪みが生じ、CIS系光吸収層内にボイドと呼ばれる0.1μm〜数μmの空隙が形成される。従来では、この空隙がCIS系光吸収層内に形成されることにより、太陽電池の変換効率が低下するとされていた。(例えば、特許文献1の段落〔0058〕を参照)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−099973号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、CIS系光吸収層中の空隙の存在に起因して、太陽電池の変換効率が低下することは、明確に実証されていない。

【0008】

それに対して、CIS系光吸収層に発生するボイドに関して、本発明者は、ある一定の範囲内で特定のボイドが存在した方が高品質なCIS系光吸収層を作製でき、高い変換効率が期待されることを見いだした。

【0009】

本発明は、好ましいボイドの存在態様を見いだし、曲線因子FFを向上させ、高効率なCIS系薄膜太陽電池を得ることを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため本願発明のある態様にかかるCIS系薄膜太陽電池は、基板上に、裏面電極層と、空隙を内包するカルコパイライト構造のI−III−VI2族化合物半導体層と、透明導電膜とを、順に備えたCIS系薄膜太陽電池であって、上記空隙は、上記化合物半導体層の面に平行、かつ、上記化合物半導体層の膜厚方向の中心をとおる中心線に対して、上記中心線より裏面電極層側に存在する空隙の数と、上記中心線に接する空隙の数との和よりも、上記中心線より透明導電膜側に存在する空隙の数が多いことを特徴とする。

【0011】

別の態様では、上記空隙の長径Lと、上記化合物半導体層の平均膜厚Tとの関係が、0.1T≦L≦0.4Tであることを特徴とする。

【図面の簡単な説明】

【0012】

【図1】本願発明の好ましい実施形態による、CIS系薄膜太陽電池の構造を示す模式図である。

【図2】SEMによって撮影した、従来技術にかかるCIS系薄膜太陽電池の断面画像である。

【図3】SEMによって撮影した、他の従来技術にかかるCIS系薄膜太陽電池の断面画像である。

【図4】SEMによって撮影した、本願発明の好ましい実施形態による、CIS系薄膜太陽電池の断面画像である。

【図5】本願発明の好ましい実施形態によるCIS系薄膜太陽電池と、従来技術にかかるCIS系薄膜太陽電池との、表面ボイド率および太陽電池の変換効率との関係を示すグラフである。

【図6】本願発明の好ましい実施形態による、CIS系薄膜太陽電池を作製するためのフローチャートを示す。

【符号の説明】

【0013】

10 CIS系薄膜太陽電池

12 基板

13 アルカリ制御層

14 裏面電極層

16 光吸収層

17 バッファ層

18 透明導電膜

21 表面ボイド

22 中間ボイド

23 裏面ボイド

【発明を実施するための形態】

【0014】

本願発明にかかるCIS系薄膜太陽電池の特徴について図を参照しながら以下に説明する。

【0015】

<基本構成>

まず、図1を参照して、以下に本実施形態にかかるCIS系薄膜太陽電池10の基本構成を説明する。図1は、本実施形態にかかるCIS系薄膜太陽電池の構成を示す模式図である。なお、図1はあくまでも模式図であり、CIS系薄膜太陽電池10を構成する各層の膜厚等が、図1に示す比率に限定されるものではない。

【0016】

本実施形態にかかるCIS系薄膜太陽電池は、基板12上に、アルカリ制御層13、裏面電極層14、CIS系光吸収層(以下、「光吸収層」ともいう。)16、高抵抗バッファ層(以下、「バッファ層」ともいう。)17、および透明導電膜18が順に積層された構成となっている。

【0017】

<光吸収層中のボイド>

次に、図2および図3を参照して、CIS系薄膜太陽電池10における、光吸収層16に内包されるボイドについて説明する。図2および図3は、従来技術によるCIS系薄膜太陽電池10の断面を、走査電子顕微鏡(SEM:Scanning Electron Microscope)を使用して撮影した画像を示す。なお、図2に示すCIS系薄膜太陽電池を、以下では従来サンプル1とし、図3に示すCIS系薄膜太陽電池を、以下では従来サンプル2とする。なお、図2および図3において、アルカリ制御層13およびバッファ層17は、膜厚が薄く図面上で確認できないため、符号等の図示は省略している。

【0018】

図2および図3に示すとおり、従来サンプル1および2においては、光吸収層16中に長径が0.1μm〜数μmのボイドが形成されている。

【0019】

以下の説明では、図2および図3に示すとおり、光吸収層16に内包される空隙(以下、ボイドという)を、「表面ボイド21」と「中間ボイド22」との2種類のボイドに分類する。表面ボイド21とは、光吸収層16の半分より上に存在するボイドをいう。より具体的には、光吸収層16の長手方向(すなわち、ガラス基板平面と平行な方向)に平行、かつ、光吸収層16の膜厚方向の中心をとおる中心線を便宜的に引いた際、当該中心線より上側(すなわち、透明導電膜18側)に存在するボイドを、表面ボイド21とする。

【0020】

一方、中間ボイド22とは、光吸収層16中に内包されるボイドであって、上記中心線に接する、又は、上記中心線よりも下側(裏面電極14側)に存在するボイドをいう。

【0021】

なお、図2および図3を参照すると、裏面電極層14と光吸収層16との界面に空隙が形成されているが、言い換えれば、一部が裏面電極層14に接している空隙が形成されているが、この空隙は、光吸収層16中に内包されるボイドではないため、中間ボイド22とは異なるものである。以下の説明および図面においては、裏面電極層14と光吸収層16との境界に形成される空隙を、説明の便宜上、「裏面ボイド23」という。

【0022】

また、従来サンプル1および2、さらには、後述の本実施形態において、表面ボイド21および中間ボイド22の大きさの定義として、光吸収層16の膜厚の平均をTとし、ボイドの長径をLとした場合に、0.1T≦L≦0.4Tの条件を満たすものをボイドとしている。この条件から外れる大きさの空隙は、ボイドとしての対象から除外する。また、本実施形態にかかるCIS系薄膜太陽電池10の前提として、光吸収層16中のボイドの数が、光吸収層16の平均膜厚をTとし、膜厚Tで規格化した水平方向1次元の単位長さあたりの表面ボイド数をNとした場合に、0.5≦N≦3となる関係を満たすことを対象とする。

【0023】

図2および図3に示すとおり、従来技術のCIS系薄膜太陽電池10において、光吸収層16中には、表面ボイド21の数より中間ボイド22の数が多く存在する。このように、表面ボイド21だけでなく中間ボイド22も多く存在するCIS系薄膜太陽電池では、従来から言われているとおり、光吸収層16の結晶品質が悪く、ひいては太陽電池の変換効率が低くなる。

【0024】

これに対して、本発明者は、光吸収層16中のボイドに関し、ボイドをなくすのでなく、ボイドが存在する位置を制御することにより、変換効率の向上するものと考え、図4に示すCIS系薄膜太陽電池10を作成した。

【0025】

以下に、図4を参照して、本願発明にかかる本実施形態のCIS系薄膜太陽電池10のサンプル(以下、本実施例サンプルともいう。)の構成を説明する。図4は、本実施形態にかかるCIS系薄膜太陽電池10の断面を、SEMを使用して撮影した断面画像である。なお、図4において、アルカリ制御層13およびバッファ層17は、膜厚が薄く確認できないため、符号等の図示は省略している。

【0026】

図4に示すとおり、本実施例サンプルにおける光吸収層16にはボイドが存在する。しかしながら、本実施例サンプルにおいては、光吸収層16中に表面ボイド21は存在するものの、中間ボイド22は存在しない。

【0027】

ここで、「表面ボイド数/(表面ボイド数+中間ボイド数)」を「表面ボイド率」と定義し、従来サンプル1および2と本実施例サンプルとの表面ボイド率および変換効率を測定したところ、その測定結果は次のとおりであった。まず、従来サンプル1は、表面ボイド率が0.17で変換効率が10.7%であり、従来サンプル2は、表面ボイド率が0.35で変換効率が12.2%であった。これに対し、本実施例サンプルにおいては、表面ボイド率が1.0で変換効率が15.3%であった。

【0028】

従来サンプル1および2と、本実施例サンプルとにおける、表面ボイド率と変換効率との関係を図5に示す。図5に示すとおり、表面ボイド率が0.4以下となる従来サンプル1および2においては、変換効率が12.5%を下回る。一方、表面ボイド率が1.0であった本実施例サンプルの変換効率は、15%を超える値を得ている。以上のように、表面ボイド率の増加に応じて、変換効率が向上することがわかる。図5のグラフから、表面ボイド率が0.5を超えれば、言い換えれば、中間ボイド21の数よりも表面ボイドの数が多ければ、変換効率の向上を期待できる。

【0029】

次に、かかる表面ボイド率に寄与する表面ボイド21の作用について説明する。まず、光吸収層16の製膜工程であるセレン化および/又は硫化工程において、裏面電極層14上に製膜された金属プリカーサ膜がVI族元素(セレンや硫黄)と反応し、光吸収層16となるカルコパイライト構造の結晶に成長する。光吸収層16は、この結晶成長時に2倍以上の体積膨張が起こる。ここで、この体積膨張に起因して生じる結晶間の歪を、表面ボイド21が緩和することによって、光吸収層16の結晶品質を向上させているものと考えられる。

【0030】

以上のように、CIS系薄膜太陽電池10においては、光吸収層16中のボイドについて、このボイドを受光面側(すなわち、透明導電膜18側)に多く形成することにより、変換効率が著しく向上するという効果を奏する。

【0031】

<製造方法>

次に、図6を参照して、本実施形態に係るCIS系薄膜太陽電池10の製造方法を、以下に説明する。

【0032】

図6のステップS1において、基板12を準備する。本実施形態のCIS系薄膜太陽電池10においては、基板12にガラス基板を用いたが、本発明はこれに限らず、ステンレス板等の金属基板、ポリミイド膜等の樹脂基板を用いても良い。

【0033】

次に、ステップS2として、基板12上に、SiOx等からなるアルカリ制御層13を製膜する。本実施形態のCIS系薄膜太陽電池10においては、SiOxを材料としてRFスパッタにて、膜厚2〜50nmのアルカリ制御層13を製膜する。このアルカリ制御層13を設けることにより、基板12としてガラス基板を用いた場合、当該ガラス基板中に含まれるアルカリ金属(Na等)が、光吸収層16へ熱拡散することを制御できる。

【0034】

次いでステップS3では、アルカリ制御層13上に、モリブデン(Mo)を材料としてDCスパッタ等によって、膜厚200乃至500nmの裏面電極層14を製膜する。なお、裏面電極層14の材料として、Mo以外にTi(チタン)やCr(クロム)等の、耐セレン腐食性に優れた高融点の金属を適用してもよい。

【0035】

次に、ステップS4では、裏面電極層14上にCu−Ga層およびIn層をDCスパッタで製膜することで、金属プリカーサ膜を形成する。なお本実施形態では、InおよびGaのIII族元素の原子数に対するCuの原子数の比率(Cu/III族比)を0.85〜0.95とし、III族元素の原子数に占めるGaの原子数の比率(Ga/III族比)を0.15〜0.4としている。さらに、本実施形態においては、金属プリカーサ膜として、Cu−Ga層上にIn層を積層したが、Cu−Ga−In合金膜、Cu−In合金膜や、Cu/Inの積層膜等であってもよい。

【0036】

次に、ステップS5では、金属プリカーサ膜が形成された基板を、H2Seガスが導入された炉内で、350乃至500℃の温度範囲で熱処理しセレン化する。さらに、炉内のH2SeガスをH2Sガスに置換し、セレン化された基板を、550乃至650℃の温度範囲で熱処理し硫化する。これにより、本実施形態においては、膜厚1.0〜2.0μmの、Cu(InGa)(SeS)2からなるカルコパイライト構造の光吸収層16が製膜される。なお、本発明においては、セレン化又は硫化のいずれか一方によって、例えばCuInSe2、Cu(InGa)Se2、CuGaSe2、CuInS2、Cu(InGa)S2、CuGaS2、等の光吸収層16で構成されてもよい。

【0037】

次に、ステップS6では、溶液成長法(CBD:Chemical Bath Deposition)により、膜厚が2乃至50nmのZn(O、S、OH)xのバッファ層17を製膜する。なお、バッファ層17の他の実施形態として、CdS、ZnS、ZnO等のII−VI族化合物半導体薄膜、これらの混晶、さらに他の例では、In2O3、In2S3、In(OH)等のIn系化合物半導体薄膜であってもよい。更に製膜方法についても、CBD法に限らず、有機金属化学的気相成長法(MOCVD:Metal Organic Chemical Vapor Deposition)用いて製膜することができる。

【0038】

次に、ステップS7では、MOCVDにて透明導電膜18を製膜する。好ましい実施形態では、組成がZnO:Bであり、膜厚は0.5乃至2.5μmである。透明導電膜18は、n型の導電性を有する禁制帯幅が広く、透明且つ低抵抗であるのが好ましい。この他の実施形態における透明導電膜18は、酸化亜鉛系薄膜の場合、周期律表III族元素、例えばアルミニウム(Al)、ガリウム(Ga)、ホウ素(B)のいずれか1つ、または、これらを組み合わせてドーパントとしてもよい。さらに他の実施形態としては、透明導電膜18として、ITO(Indium Tin Oxide)であってもよく、製造方法としては、MOCVDの代わりにスパッタによって製膜可能である。また、透明導電膜18をバッファ層上に形成する際、ドーパントのないノンドープのZnOをさらなるバッファ層として製膜した後に、透明導電膜18を製膜してもよい。

【特許請求の範囲】

【請求項1】

基板上に、裏面電極層と、空隙を内包するカルコパイライト構造のI−III−VI2族化合物半導体層と、透明導電膜とを、順に備えたCIS系薄膜太陽電池であって、

上記空隙は、

上記化合物半導体層の面に平行、かつ、上記化合物半導体層の膜厚方向の中心をとおる中心線に対して、

上記中心線より裏面電極層側に存在する空隙の数と、上記中心線に接する空隙の数との和よりも、上記中心線より透明導電膜側に存在する空隙の数が多いことを特徴とする、CIS系薄膜太陽電池。

【請求項2】

上記空隙の長径Lと、上記化合物半導体層の平均膜厚Tとの関係が、0.1T≦L≦0.4Tであることを特徴とする、請求項1に記載のCIS系薄膜太陽電池。

【請求項1】

基板上に、裏面電極層と、空隙を内包するカルコパイライト構造のI−III−VI2族化合物半導体層と、透明導電膜とを、順に備えたCIS系薄膜太陽電池であって、

上記空隙は、

上記化合物半導体層の面に平行、かつ、上記化合物半導体層の膜厚方向の中心をとおる中心線に対して、

上記中心線より裏面電極層側に存在する空隙の数と、上記中心線に接する空隙の数との和よりも、上記中心線より透明導電膜側に存在する空隙の数が多いことを特徴とする、CIS系薄膜太陽電池。

【請求項2】

上記空隙の長径Lと、上記化合物半導体層の平均膜厚Tとの関係が、0.1T≦L≦0.4Tであることを特徴とする、請求項1に記載のCIS系薄膜太陽電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−4427(P2012−4427A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−139471(P2010−139471)

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000186913)昭和シェル石油株式会社 (322)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000186913)昭和シェル石油株式会社 (322)

【Fターム(参考)】

[ Back to top ]