EL素子およびその製造方法

【課題】 EL素子の絶縁層において、TiO2膜を含む積層膜としてATO膜を用いることなく、適切に絶縁性を確保する。

【解決手段】 絶縁性基板1上に第1の電極2、第1の絶縁層3、発光層4、第2の絶縁層5および第2の電極6が順次積層されてなるEL素子100において、第1および第2の絶縁層3、5の少なくとも一方が、HfO2膜とTiO2膜とを交互に積層してなるHfO2/TiO2積層構造膜からなり、このHfO2/TiO2積層構造膜の総膜厚に対するTiO2膜の総膜厚の比が、0.3以上である。

【解決手段】 絶縁性基板1上に第1の電極2、第1の絶縁層3、発光層4、第2の絶縁層5および第2の電極6が順次積層されてなるEL素子100において、第1および第2の絶縁層3、5の少なくとも一方が、HfO2膜とTiO2膜とを交互に積層してなるHfO2/TiO2積層構造膜からなり、このHfO2/TiO2積層構造膜の総膜厚に対するTiO2膜の総膜厚の比が、0.3以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光層が絶縁層を介して電極間に挟み込まれてなるEL(エレクトロルミネッセンス)素子およびその製造方法に関し、特に絶縁層の耐圧特性に関する。

【背景技術】

【0002】

この種のEL素子は、一般的に、第1の電極、第1の絶縁層、発光層、第2の絶縁層、第2の電極が順次積層されてなり、第1および第2の電極間に電圧を印加させることにより発光層を発光させるものである。

【0003】

ここで、従来では、絶縁層として酸化アルミニウム(Al2O3)膜に比べ高い絶縁耐圧を有するAl2O3/TiO2積層構造膜(以下、ATO膜という)を用いたものが提案されている(特許文献1参照)。このATO膜は、絶縁体であるAl2O3膜と導電体であるTiO2膜とを交互に積層してなるもので、それにより、絶縁耐圧を向上させたものである。

【0004】

特に、このATO膜は、原子層エピタキシャル成長法(Atomic Layer Epitaxy、以下、ALE法という)によって形成した場合、比較的薄く、被覆性が良く且つ欠陥のない膜質を実現できるため、種々の絶縁膜のなかでもEL素子に用いて好適なものである。

【0005】

そして、従来では、このATO膜において、それに占めるTiO2膜の比率を大きくすることにより、さらに絶縁耐圧を高くするようにしたものが提案されている(特許文献2参照)。

【特許文献1】特開昭58−206095号公報

【特許文献2】特開2004−234889号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、EL素子の絶縁層としてATO膜を用いた場合、絶縁性を高めるべく、ATO膜に占めるTiO2膜の比率を大きくすると、ATO膜の応力が大きくなり、過大な応力によってクラックを発生させてしまうという問題がある。

【0007】

本発明は、上記問題に鑑みてなされたものであり、EL素子の絶縁層において、TiO2膜を含む積層膜としてATO膜を用いることなく、適切に絶縁性を確保できるようにすることを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記目的を達成するため、絶縁層の積層構造膜について検討を行った。

【0009】

ATO膜においてTiO2膜の応力を抑制するには、単純には、ATO膜に占めるTiO2膜の比率を小さくすることが考えられる。しかしながら、ATO膜に占めるTiO2膜の比率を小さくするためにTiO2膜の総膜厚を薄くすると、絶縁耐圧を低下させてしまう。

【0010】

また、Al2O3膜の総膜厚を厚くすることで、ATO膜に占めるTiO2膜の比率を小さくできると考えられる。しかし、ATO膜の容量は主に、TiO2膜よりも誘電率の小さい絶縁体としてのAl2O3膜の膜厚で決まるため、Al2O3膜の総膜厚を厚くすると、ATO膜の容量が低下し、EL素子の駆動電圧が大きくなってしまう。

【0011】

そこで、積層膜におけるTiO2膜の相手である絶縁体として、Al2O3膜よりも誘電率の高い膜を用いることで、Al2O3膜の1層に相当する当該絶縁体の1層の膜厚を厚くし、積層膜中のTiO2膜の比率を小さくすれば、駆動電圧を大きくすることなく、積層膜の応力を小さくできると考えた。

【0012】

このような検討結果に基づいて、Al2O3膜よりも誘電率の高い膜として、HfO2膜を採用することを考えた。HfO2膜はAl2O3膜に比べて熱膨張係数が小さいため、TiO2膜の応力をさらに緩和することが期待できる。さらに、Al2O3膜の1層に相当するHfO2膜の1層の膜厚が厚くなることでリーク電流が抑制され、耐圧の向上が期待できる。

【0013】

このような考えに基づいて、Al2O3膜の代わりにHfO2膜を適用することを考え、TiO2膜を含む積層膜として、ATO膜の代わりに、絶縁体であるHfO2膜と導電体であるTiO2膜とを交互に積層してなるHfO2/TiO2積層構造膜(以下、HTO膜という)を適用することとした。

【0014】

そして、このHTO膜に占めるTiO2膜の比率、すなわちHTO膜の総膜厚に対するTiO2膜の総膜厚の比が、どの程度であれば、適切に絶縁性を確保できるか、実験検討を行った。

【0015】

本発明は、その検討結果に基づいて、実験的に創出されたものであり、絶縁性基板(1)上に第1の電極(2)、第1の絶縁層(3)、発光層(4)、第2の絶縁層(5)および第2の電極(6)が順次積層されてなるEL素子において、第1および第2の絶縁層(3、5)の少なくとも一方がHTO膜からなり、このHTO膜の総膜厚に対するTiO2膜の総膜厚の比が、0.3以上であることを、第1の特徴とする。

【0016】

それによれば、このようなHTO膜からなる絶縁層において、後述する図2に示されるように、クラックを発生することなく、従来のATO膜と同等かそれ以上のレベルの絶縁性を確保できることが実験的に確認できた。

【0017】

したがって、本発明によれば、EL素子の絶縁層において、TiO2膜を含む積層膜としてATO膜を用いることなく、適切に絶縁性を確保することができる。

【0018】

また、本発明は、上記第1の特徴を有するEL素子において、HTO膜に含まれる塩素濃度が、2×1013原子/cm2以下であることを、第2の特徴とする。

【0019】

後述する図3に示されるように、HTO膜中の塩素濃度が2×1013原子/cm2を超えると、EL素子の輝度の低下度合が大きくなりやすいため、当該塩素濃度を2×1013原子/cm2以下とすることで、輝度を適切に確保することができる。

【0020】

また、本発明は、上記第1または第2の特徴を有するEL素子を製造するときに、HTO膜を400℃以上の温度で成膜することを、第3の特徴とする。

【0021】

HTO膜を形成する温度を400℃以上とするとTiO2膜中の結晶構造が、主としてアナターゼ型からルチル型へ変化する。ルチル型はアナターゼ型に比べて誘電率が高いため、HTO膜中の導電体であるTiO2膜の総膜厚を厚くしても容量成分として寄与する度合を少なくできる。

【0022】

なお、特許請求の範囲およびこの欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明を実施するための最良の形態】

【0023】

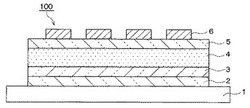

以下、本発明の実施形態について図に基づいて説明する。図1は本発明の実施形態に係るEL素子100の概略断面構成を示す図である。

【0024】

EL素子100は、絶縁性基板であるガラス基板1の一面上に第1の電極2、第1の絶縁層3、発光層4、第2の絶縁層5、第2の電極6を順次積層して構成されており、第1の電極2、第1の絶縁層3、第2の絶縁層5、第2の電極6のうち少なくとも光取出し側が透光性を有する材料によって構成されている。

【0025】

第1の電極2と第2の電極6は、本例ではストライプ状をなし、互いに直交しているもので、透明なITO(Indium Tin Oxide)膜にて構成されている。この第1の電極2と第2の電極6とが直交した部分が、両電極2、6間に挟まれている第1の絶縁層3、第2の絶縁層5および発光層4とともに画素を構成している。

【0026】

そして、第1の電極2、第2の電極6間に電圧を印加することで、この画素において発光層4が発光する。本例では、発光層4の光が第1の絶縁層3、第1の電極2およびガラス基板1を透過して、ガラス基板1の他面から取り出されるようになっている。

【0027】

発光層4は例えば、ZnS、ZnSe等の半導体材料にて構成されており、発光中心としては、Mn、Tb、Sm等を用いることができる。なお、発光中心にMnを用いた場合では黄橙色、Tbを用いた場合では緑色、Smを用いた場合では、赤色の発光を生じる。本例では、発光層4はZnS:Mn膜としている。

【0028】

また、第1の絶縁層3および第2の絶縁層5は、HfO2膜とTiO2膜とを交互に積層してなるHTO膜、Al2O3膜とTiO2膜とを交互に積層してなるATO膜、ZrO2膜とTiO2膜とを交互に積層してなるZTO膜、TiO2、Al2O3、SiO2、Si3N4等の誘電体により構成された透明な電気絶縁性の膜であり、両絶縁層3、5の少なくとも一方がHTO膜からなる。

【0029】

本実施形態では、第1の絶縁層3はATO膜からなり、第2の絶縁層5はHTO膜からなる。具体的に本例では、ATO膜からなる第1の絶縁層3としては、Al2O3膜の1層当たりの厚さを5nm、TiO2膜の1層当たりの厚さを30nmとし、層の数はAl2O3膜が6層、TiO2膜が5層としている。

【0030】

また、第2の絶縁層5を構成するHTO膜は、その総膜厚に対するTiO2膜の総膜厚の比が0.3以上である。なお、以下、HTO膜またはATO膜において、当該HTO膜またはATO膜の総膜厚に対するTiO2膜の総膜厚の比を、TiO2膜/積層膜比というととにする。本実施形態のHTO膜において、TiO2膜/積層膜比を0.3以上とした根拠については後述する。

【0031】

本例では、HTO膜は、ALE法にて成膜されたものであり、HfO2膜の1層当たりの厚さを17nm、TiO2膜の1層当たりの厚さを30nmとし、最下部と最上部の膜をHfO2膜としてHfO2膜とTiO2膜とを交互に積層している。また、層の数はHfO2膜が6層、TiO2膜が5層としている。

【0032】

この場合、HfO2膜の総膜厚は102nm、TiO2膜の総膜厚は150nm、HTO膜の総膜厚は252nmであり、本例のHTO膜においては、TiO2膜/積層膜比は0.60である。なお、このようなHTO膜の最初の層と最後の層は、HfO2膜とTiO2膜のいずれであってもよい。

【0033】

また、このHTO膜をALE法を用いて原子層オーダで形成する場合を考えると、HfO2膜の1層当たりの膜厚は0.5nmから100nmとするのがよい。HfO2膜の1層当たりの膜厚が0.5nmよりも薄い場合では、HfO2膜が絶縁体として機能せず、100nmよりも厚い場合には、積層構造による耐圧の向上効果が低下してしまうためである。

【0034】

次に、上記具体例に基づき、本EL素子の製造方法について述べる。まず、ガラス基板1の一面上に、第1の電極2として光学的に透明であるITO膜をスパッタ法やフォトリソグラフ技術を用いてパターニング形成する。

【0035】

その上に、第1の絶縁層3として、ATO膜をALE法によって形成する。このATO膜の具体的な形成方法については、公知であるため、その詳細は省略する。

【0036】

次に、第1の絶縁層3の上に、ZnS:Mnからなる発光層4を蒸着法により形成する。なお、この発光層4の膜厚は、100〜2000nmにするのがよい。これは、100nmより薄くなると、発光に寄与しない領域が多くなり発光効率が極端に低下し、2000nmより厚くすれば駆動電圧が高くなってしまうためである。

【0037】

次に、第2の絶縁層5としてのHTO膜をALE法で成膜する。ここでは、HfO2膜を形成する原料として四塩化ハフニウム(HfCl4)およびH2Oを用い、TiO2膜を形成する原料として四塩化チタン(TiCl4)およびH2Oを用いてALE法にて形成する。このとき、基板温度は400℃以上とする。

【0038】

まず、第1のステップとして、Hfの原料ガスとしてHfCl4、酸素(O)の原料ガスとしてH2Oを用いて、HfO2膜を形成する。ALE法では1原子層ずつ膜を形成していくために、原料ガスを交互に供給する。

【0039】

したがって、この場合には、HfCl4を窒素(N2)のキャリアガスで反応炉に1秒導入した後に、反応炉内のHfCl4ガスを排気するのに十分なパージを行う。

【0040】

次に、H2Oを同様に窒素キャリアガスで反応炉に1秒導入した後に、反応炉内のH2Oを排気するのに十分なパージを行う。このサイクルを繰り返して所定の膜厚のHfO2膜を形成する。

【0041】

第2のステップとして、Tiの原料ガスとしてTiCl4、酸素の原料ガスとしてH2Oを用いて、TiO2膜を形成する。具体的には、第1のステップと同様にTiCl4を窒素キャリアガスで反応炉に1秒導入した後に、反応炉内のTiCl4を排気するのに十分なパージを行う。

【0042】

次に、H2Oを同様に窒素キャリアガスで反応炉に1秒導入した後に、反応炉内のH2Oを排気するのに十分なパージを行う。このサイクルを繰り返して所定の膜厚のTiO2膜を形成する。

【0043】

このように、HfO2膜を形成する第1のステップとTiO2膜を形成する第2のステップを繰り返すことにより、HfO2膜とTiO2膜とを1層ずつ交互に積層していき、所定膜厚のHTO膜を形成する。

【0044】

なお、上記した第1の絶縁層3としてのATO膜は、このALE法によるHTO膜の形成における第1のステップにて、HfO2膜を形成する代わりに、AlCl3およびH2Oを原料に用いてAl2O3膜を形成するもので、その方法は、上記HTO膜の成膜方法に準ずる。

【0045】

こうして、第2の絶縁層5を形成した後、その上に、第2の電極6としてITO膜をスパッタ法やフォトリソグラフ技術を用いてパターニング形成する。このようにして、EL素子100を作製することができる。

【0046】

ところで、上述したように、本実施形態のHTO膜において、TiO2膜/積層膜比を0.3以上としているが、その根拠は次に述べるような、本発明者の行った実験検討の結果に基づくものである。

【0047】

上記図1に示されるEL素子100において、第2の絶縁層5を構成するHTO膜におけるTiO2膜/積層膜比を種々変えたものを作製し、このTiO2膜/積層膜比が、どの程度であれば、適切に絶縁性を確保できるか、実験検討を行った。その結果を、図2に示す。

【0048】

図2は、HTO膜におけるTiO2膜/積層膜比と破壊電荷(単位:μQ/cm2)との関係を示す図である。破壊電荷は、絶縁層の絶縁特性を示す一般的な指標であり、絶縁層の容量と絶縁層の絶縁耐圧との積に相当する。つまり、破壊電荷が大きいほど、絶縁層の絶縁性は良好である。

【0049】

ここで、比較例として、上記図1に示されるEL素子において、第2の絶縁層5を従来のATO膜として最高レベルの絶縁性を有するものに置き換えたものを作製した。このATO膜は、TiO2膜/積層膜比が0.88というように、クラックを生じない範囲にてかなりTiO2膜の比率を高くし、絶縁性を高めたものである。

【0050】

具体的に、この比較例としてのATO膜は、上記した本実施形態の具体例としての第2の絶縁層5(TiO2膜/積層膜比が0.60)を構成するHTO膜と同様の容量を持つように、HfO2膜をAl2O3膜に置き換えたこと以外は、当該HTO膜と同様の構成を持つものである。

【0051】

そして、図2においては、この比較例の破壊電荷Q’が従来の最高レベルを示すものとして示されている。図2に示されるように、HTO膜におけるTiO2膜/積層膜比が0.3以上であれば、HTO膜の破壊電荷は比較例の破壊電荷Q’よりも大きく、従来のATO膜と同等かそれ以上のレベルの絶縁性を確保できることがわかった。

【0052】

また、このような比の範囲においては、HTO膜においてクラックの発生は観察されなかった。なお、本実施形態において、HTO膜におけるTiO2膜/積層膜比を0.3以上とした場合、当該比が1近傍になれば、そもそも、HfO2膜とTiO2膜との交互積層によって絶縁機能を発揮するHTO膜自体の性質が変化すると推定される。

【0053】

しかし、図2に示されるように、当該比を0.3以上の範囲で大きくするにつれて、破壊電荷は大きくなり、絶縁性は向上していることから、あくまで、EL素子においてHTO膜が絶縁膜として機能する範囲では、従来のATO膜と同等かそれ以上のレベルの絶縁性が確保されると考えられる。

【0054】

したがって、HTO膜におけるTiO2膜/積層膜比を0.3以上とすれば、EL素子の絶縁層において、TiO2膜を含む積層膜としてATO膜を用いることなく、適切に絶縁性を確保することができる。

【0055】

ちなみに、TiO2膜/積層膜比を0.60とした上記具体例のHTO膜の絶縁耐圧は、83Vであり、この具体例のものと同様の容量とした上記比較例の絶縁耐圧は63Vである。このように、ATO膜に代えてHTO膜にすることで、TiO2膜/積層膜比を小さくしても、絶縁耐圧が約20V向上した。

【0056】

つまり、本実施形態のように、EL素子100の絶縁層5をATO膜からHTO膜に代えることで、絶縁性を確保しつつ、TiO2膜の1層の膜厚を小さいものとすることができる。そのため、HTO膜における応力を小さくすることができ、クラックの発生を抑制できる。

【0057】

ここで、従来では通常、EL素子の絶縁層としてATO膜を形成する場合、Al2O3膜の総膜厚は最大200nm程度である。この点を考慮した場合、HfO2膜の誘電率はAl2O3膜の2〜3倍であるので、容量を同じ程度とするには、HfO2膜の総膜厚を600nm以下とすることになる。

【0058】

また、上具体例のHTO膜を用いた本EL素子100においては、同程度の容量である上記比較例のATO膜を用いた場合と比較して、輝度−電圧特性はほぼ同じであり、輝度が1cd/m2となる電圧もほぼ同じであった。この輝度が1cd/m2となる電圧は、表示素子の分野では発光閾値電圧という。このことから、本実施形態のEL素子100では、従来のATO膜と比べて絶縁耐圧が高いため、その分、駆動電圧を高くでき、輝度を向上させることができるといえる。

【0059】

また、ATO膜とHTO膜とで絶縁耐圧Vbが同程度であるもの同士を比較した場合、HTO膜による効果としては、次のようなことも期待できる。

【0060】

一般に、EL素子に電圧を印加すると、発光層と絶縁層にはそれぞれの容量の逆比の分圧がかかる。たとえば、発光層の容量をC1、絶縁層の容量をC2とし、発光層にかかる電圧をV1、絶縁層にかかる電圧をV2とすると、V1:V2=C2:C1となる。また、絶縁層の絶縁耐圧をVbとした場合、絶縁層の容量C2と絶縁耐圧Vbとの積すなわち上記破壊電荷は、上記図2に示されるように、ATO膜に比べてHTO膜の方が大きい。

【0061】

そこで、絶縁耐圧Vbが同程度であるATO膜とHTO膜とを比較した場合、絶縁層の容量C2はATO膜に比べてHTO膜の方が大きくなる。そのため、絶縁層にかかる電圧V2は、ATO膜の場合に比べてHTO膜の場合の方が小さくでき、同じ輝度を出そうとした場合には、HTO膜を用いた本実施形態の方が、従来のATO膜を用いたものよりも、駆動電圧を低くできる。

【0062】

また、同じく、ATO膜とHTO膜とで絶縁耐圧Vbが同程度であるもの同士を比較した場合、HTO膜の方が絶縁層の容量C2を大きくできることから、外部印加電圧の変化に対する素子の内部電界の変化が大きくなり、それによって、発光閾値電圧が下がり、輝度−電圧特性の立上りが急峻になる。

【0063】

これにより、発光閾値電圧からの印加電圧すなわち駆動電圧の大きさが同じであれば、HTO膜の方がATO膜よりも輝度の向上が期待できる。また、同じ輝度を得るために必要な駆動電圧としては、HTO膜の方が低くすることができる。つまり、本実施形態では、HTO膜を用いることによって低電圧で駆動可能なEL素子100を提供することができる。

【0064】

さらに、このEL素子100では駆動電圧が低いため発熱が抑制され、信頼性が向上することが期待される。また、駆動回路を低耐圧の部品で構成できるようになり、駆動回路を安価に提供できる。さらに、EL素子および駆動回路を含めた消費電力を抑制することができる。

【0065】

また、本実施形態では、EL素子100において、第2の絶縁層5を構成するHTO膜に含まれるClすなわち塩素の濃度を、2×1013原子/cm2以下としている。これは、本発明者の実験検討の結果に基づくものである。

【0066】

本発明者は、当該HTO膜に含まれる塩素濃度とEL素子100の輝度との関係を調査した。その結果を、図3に示す。図3は、当該塩素濃度(単位:1010原子/cm2)と輝度(cd/m2)との関係を示す図である。塩素濃度は、全反射蛍光X線分光法を用いて行った。

【0067】

この図3に示されるように、HTO膜中の塩素濃度が2×1013原子/cm2以下の範囲における輝度の低下度合が比較的緩やかであるのに対して、それを超える範囲における輝度の低下度合は急になる傾向がみられる。

【0068】

つまり、当該塩素濃度が2×1013原子/cm2を超えると輝度の低下が大きくなりやすい。これは、塩素原子が第2の絶縁層5から発光層4中に拡散し、過剰に存在することにより発光効率を低下させるためであると考えられる。そのため、本実施形態においては、当該塩素濃度を2×1013原子/cm2以下とすることで、輝度を適切に確保するようにしている。

【0069】

また、本実施形態において上記したEL素子100の製造方法では、HTO膜を400℃以上の温度で成膜するようにしている。

【0070】

本発明者は、上記製造方法におけるALE法によるHTO膜の成膜において、成膜温度すなわち基板温度を代えてHTO膜を形成し、当該HTO膜におけるTiO2膜中の結晶構造を、X線回折により調査した。その結果を、図4に示す。

【0071】

図4は、成膜温度(単位:℃)と、HTO膜におけるTiO2膜中のアナターゼ型のX線回折強度(XRD強度)との関係を示す図である。HTO膜の成膜温度が400℃以上になると、アナターゼ型のXRD強度がかなり小さくなっている。

【0072】

これは、400℃以上に成膜温度を高くすることでTiO2膜中の結晶構造がアナターゼ型からルチル型へ変化するためである。ルチル型はアナターゼ型に比べて誘電率が高いため、HTO膜中の導電体であるTiO2膜の総膜厚を厚くしても、TiO2膜が容量成分として寄与する度合を少なくできる。

【0073】

また、上記製造方法において、第2の絶縁層5としてのHTO膜を、ALE法によって、HfO2膜とTiO2膜とを交互に複数層を積層して形成しているが、HfO2膜およびTiO2膜を形成する原料として塩化物と水を用いている。

【0074】

ALE法において、HfO2膜およびTiO2膜を形成する原料としては、有機金属なども採用可能であるが、その場合、有機物などの不純物がHTO膜中に取り込まれやすい。それに対して、本実施形態の製造方法では、HTO膜中に、有機物などの不純物が取り込まれにくくなる。

【0075】

(他の実施形態)

なお、HTO膜は、ALE法以外にも、可能ならば、スパッタ法やCVDなどにより形成するようにしてもよい。

【0076】

また、上記EL素子において、第1の絶縁層3をHTO膜とし、第2の絶縁層5をATO膜としてもよいし、第1および第2の絶縁層3、5の両方にHTO膜を採用した構成であってもよい。

【0077】

また、電極2、6や発光層4の構成も上記実施形態に限定されるものではなく、適宜設計変更してよい。

【図面の簡単な説明】

【0078】

【図1】本発明の一実施形態に係るEL素子の縦断面構造を示す図である。

【図2】HTO膜におけるTiO2膜/積層膜比と破壊電荷との関係を示す図である。

【図3】HTO膜に含まれる塩素濃度とEL素子100の輝度との関係を示す図である。

【図4】HTO膜における成膜温度とTiO2膜中のアナターゼ型のX線回折強度との関係を示す図である。

【符号の説明】

【0079】

1…絶縁性基板、2…第1の電極、3…第1の絶縁層、4…発光層、

5…第2の絶縁層、6…第2の電極。

【技術分野】

【0001】

本発明は、発光層が絶縁層を介して電極間に挟み込まれてなるEL(エレクトロルミネッセンス)素子およびその製造方法に関し、特に絶縁層の耐圧特性に関する。

【背景技術】

【0002】

この種のEL素子は、一般的に、第1の電極、第1の絶縁層、発光層、第2の絶縁層、第2の電極が順次積層されてなり、第1および第2の電極間に電圧を印加させることにより発光層を発光させるものである。

【0003】

ここで、従来では、絶縁層として酸化アルミニウム(Al2O3)膜に比べ高い絶縁耐圧を有するAl2O3/TiO2積層構造膜(以下、ATO膜という)を用いたものが提案されている(特許文献1参照)。このATO膜は、絶縁体であるAl2O3膜と導電体であるTiO2膜とを交互に積層してなるもので、それにより、絶縁耐圧を向上させたものである。

【0004】

特に、このATO膜は、原子層エピタキシャル成長法(Atomic Layer Epitaxy、以下、ALE法という)によって形成した場合、比較的薄く、被覆性が良く且つ欠陥のない膜質を実現できるため、種々の絶縁膜のなかでもEL素子に用いて好適なものである。

【0005】

そして、従来では、このATO膜において、それに占めるTiO2膜の比率を大きくすることにより、さらに絶縁耐圧を高くするようにしたものが提案されている(特許文献2参照)。

【特許文献1】特開昭58−206095号公報

【特許文献2】特開2004−234889号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、EL素子の絶縁層としてATO膜を用いた場合、絶縁性を高めるべく、ATO膜に占めるTiO2膜の比率を大きくすると、ATO膜の応力が大きくなり、過大な応力によってクラックを発生させてしまうという問題がある。

【0007】

本発明は、上記問題に鑑みてなされたものであり、EL素子の絶縁層において、TiO2膜を含む積層膜としてATO膜を用いることなく、適切に絶縁性を確保できるようにすることを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、上記目的を達成するため、絶縁層の積層構造膜について検討を行った。

【0009】

ATO膜においてTiO2膜の応力を抑制するには、単純には、ATO膜に占めるTiO2膜の比率を小さくすることが考えられる。しかしながら、ATO膜に占めるTiO2膜の比率を小さくするためにTiO2膜の総膜厚を薄くすると、絶縁耐圧を低下させてしまう。

【0010】

また、Al2O3膜の総膜厚を厚くすることで、ATO膜に占めるTiO2膜の比率を小さくできると考えられる。しかし、ATO膜の容量は主に、TiO2膜よりも誘電率の小さい絶縁体としてのAl2O3膜の膜厚で決まるため、Al2O3膜の総膜厚を厚くすると、ATO膜の容量が低下し、EL素子の駆動電圧が大きくなってしまう。

【0011】

そこで、積層膜におけるTiO2膜の相手である絶縁体として、Al2O3膜よりも誘電率の高い膜を用いることで、Al2O3膜の1層に相当する当該絶縁体の1層の膜厚を厚くし、積層膜中のTiO2膜の比率を小さくすれば、駆動電圧を大きくすることなく、積層膜の応力を小さくできると考えた。

【0012】

このような検討結果に基づいて、Al2O3膜よりも誘電率の高い膜として、HfO2膜を採用することを考えた。HfO2膜はAl2O3膜に比べて熱膨張係数が小さいため、TiO2膜の応力をさらに緩和することが期待できる。さらに、Al2O3膜の1層に相当するHfO2膜の1層の膜厚が厚くなることでリーク電流が抑制され、耐圧の向上が期待できる。

【0013】

このような考えに基づいて、Al2O3膜の代わりにHfO2膜を適用することを考え、TiO2膜を含む積層膜として、ATO膜の代わりに、絶縁体であるHfO2膜と導電体であるTiO2膜とを交互に積層してなるHfO2/TiO2積層構造膜(以下、HTO膜という)を適用することとした。

【0014】

そして、このHTO膜に占めるTiO2膜の比率、すなわちHTO膜の総膜厚に対するTiO2膜の総膜厚の比が、どの程度であれば、適切に絶縁性を確保できるか、実験検討を行った。

【0015】

本発明は、その検討結果に基づいて、実験的に創出されたものであり、絶縁性基板(1)上に第1の電極(2)、第1の絶縁層(3)、発光層(4)、第2の絶縁層(5)および第2の電極(6)が順次積層されてなるEL素子において、第1および第2の絶縁層(3、5)の少なくとも一方がHTO膜からなり、このHTO膜の総膜厚に対するTiO2膜の総膜厚の比が、0.3以上であることを、第1の特徴とする。

【0016】

それによれば、このようなHTO膜からなる絶縁層において、後述する図2に示されるように、クラックを発生することなく、従来のATO膜と同等かそれ以上のレベルの絶縁性を確保できることが実験的に確認できた。

【0017】

したがって、本発明によれば、EL素子の絶縁層において、TiO2膜を含む積層膜としてATO膜を用いることなく、適切に絶縁性を確保することができる。

【0018】

また、本発明は、上記第1の特徴を有するEL素子において、HTO膜に含まれる塩素濃度が、2×1013原子/cm2以下であることを、第2の特徴とする。

【0019】

後述する図3に示されるように、HTO膜中の塩素濃度が2×1013原子/cm2を超えると、EL素子の輝度の低下度合が大きくなりやすいため、当該塩素濃度を2×1013原子/cm2以下とすることで、輝度を適切に確保することができる。

【0020】

また、本発明は、上記第1または第2の特徴を有するEL素子を製造するときに、HTO膜を400℃以上の温度で成膜することを、第3の特徴とする。

【0021】

HTO膜を形成する温度を400℃以上とするとTiO2膜中の結晶構造が、主としてアナターゼ型からルチル型へ変化する。ルチル型はアナターゼ型に比べて誘電率が高いため、HTO膜中の導電体であるTiO2膜の総膜厚を厚くしても容量成分として寄与する度合を少なくできる。

【0022】

なお、特許請求の範囲およびこの欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施形態について図に基づいて説明する。図1は本発明の実施形態に係るEL素子100の概略断面構成を示す図である。

【0024】

EL素子100は、絶縁性基板であるガラス基板1の一面上に第1の電極2、第1の絶縁層3、発光層4、第2の絶縁層5、第2の電極6を順次積層して構成されており、第1の電極2、第1の絶縁層3、第2の絶縁層5、第2の電極6のうち少なくとも光取出し側が透光性を有する材料によって構成されている。

【0025】

第1の電極2と第2の電極6は、本例ではストライプ状をなし、互いに直交しているもので、透明なITO(Indium Tin Oxide)膜にて構成されている。この第1の電極2と第2の電極6とが直交した部分が、両電極2、6間に挟まれている第1の絶縁層3、第2の絶縁層5および発光層4とともに画素を構成している。

【0026】

そして、第1の電極2、第2の電極6間に電圧を印加することで、この画素において発光層4が発光する。本例では、発光層4の光が第1の絶縁層3、第1の電極2およびガラス基板1を透過して、ガラス基板1の他面から取り出されるようになっている。

【0027】

発光層4は例えば、ZnS、ZnSe等の半導体材料にて構成されており、発光中心としては、Mn、Tb、Sm等を用いることができる。なお、発光中心にMnを用いた場合では黄橙色、Tbを用いた場合では緑色、Smを用いた場合では、赤色の発光を生じる。本例では、発光層4はZnS:Mn膜としている。

【0028】

また、第1の絶縁層3および第2の絶縁層5は、HfO2膜とTiO2膜とを交互に積層してなるHTO膜、Al2O3膜とTiO2膜とを交互に積層してなるATO膜、ZrO2膜とTiO2膜とを交互に積層してなるZTO膜、TiO2、Al2O3、SiO2、Si3N4等の誘電体により構成された透明な電気絶縁性の膜であり、両絶縁層3、5の少なくとも一方がHTO膜からなる。

【0029】

本実施形態では、第1の絶縁層3はATO膜からなり、第2の絶縁層5はHTO膜からなる。具体的に本例では、ATO膜からなる第1の絶縁層3としては、Al2O3膜の1層当たりの厚さを5nm、TiO2膜の1層当たりの厚さを30nmとし、層の数はAl2O3膜が6層、TiO2膜が5層としている。

【0030】

また、第2の絶縁層5を構成するHTO膜は、その総膜厚に対するTiO2膜の総膜厚の比が0.3以上である。なお、以下、HTO膜またはATO膜において、当該HTO膜またはATO膜の総膜厚に対するTiO2膜の総膜厚の比を、TiO2膜/積層膜比というととにする。本実施形態のHTO膜において、TiO2膜/積層膜比を0.3以上とした根拠については後述する。

【0031】

本例では、HTO膜は、ALE法にて成膜されたものであり、HfO2膜の1層当たりの厚さを17nm、TiO2膜の1層当たりの厚さを30nmとし、最下部と最上部の膜をHfO2膜としてHfO2膜とTiO2膜とを交互に積層している。また、層の数はHfO2膜が6層、TiO2膜が5層としている。

【0032】

この場合、HfO2膜の総膜厚は102nm、TiO2膜の総膜厚は150nm、HTO膜の総膜厚は252nmであり、本例のHTO膜においては、TiO2膜/積層膜比は0.60である。なお、このようなHTO膜の最初の層と最後の層は、HfO2膜とTiO2膜のいずれであってもよい。

【0033】

また、このHTO膜をALE法を用いて原子層オーダで形成する場合を考えると、HfO2膜の1層当たりの膜厚は0.5nmから100nmとするのがよい。HfO2膜の1層当たりの膜厚が0.5nmよりも薄い場合では、HfO2膜が絶縁体として機能せず、100nmよりも厚い場合には、積層構造による耐圧の向上効果が低下してしまうためである。

【0034】

次に、上記具体例に基づき、本EL素子の製造方法について述べる。まず、ガラス基板1の一面上に、第1の電極2として光学的に透明であるITO膜をスパッタ法やフォトリソグラフ技術を用いてパターニング形成する。

【0035】

その上に、第1の絶縁層3として、ATO膜をALE法によって形成する。このATO膜の具体的な形成方法については、公知であるため、その詳細は省略する。

【0036】

次に、第1の絶縁層3の上に、ZnS:Mnからなる発光層4を蒸着法により形成する。なお、この発光層4の膜厚は、100〜2000nmにするのがよい。これは、100nmより薄くなると、発光に寄与しない領域が多くなり発光効率が極端に低下し、2000nmより厚くすれば駆動電圧が高くなってしまうためである。

【0037】

次に、第2の絶縁層5としてのHTO膜をALE法で成膜する。ここでは、HfO2膜を形成する原料として四塩化ハフニウム(HfCl4)およびH2Oを用い、TiO2膜を形成する原料として四塩化チタン(TiCl4)およびH2Oを用いてALE法にて形成する。このとき、基板温度は400℃以上とする。

【0038】

まず、第1のステップとして、Hfの原料ガスとしてHfCl4、酸素(O)の原料ガスとしてH2Oを用いて、HfO2膜を形成する。ALE法では1原子層ずつ膜を形成していくために、原料ガスを交互に供給する。

【0039】

したがって、この場合には、HfCl4を窒素(N2)のキャリアガスで反応炉に1秒導入した後に、反応炉内のHfCl4ガスを排気するのに十分なパージを行う。

【0040】

次に、H2Oを同様に窒素キャリアガスで反応炉に1秒導入した後に、反応炉内のH2Oを排気するのに十分なパージを行う。このサイクルを繰り返して所定の膜厚のHfO2膜を形成する。

【0041】

第2のステップとして、Tiの原料ガスとしてTiCl4、酸素の原料ガスとしてH2Oを用いて、TiO2膜を形成する。具体的には、第1のステップと同様にTiCl4を窒素キャリアガスで反応炉に1秒導入した後に、反応炉内のTiCl4を排気するのに十分なパージを行う。

【0042】

次に、H2Oを同様に窒素キャリアガスで反応炉に1秒導入した後に、反応炉内のH2Oを排気するのに十分なパージを行う。このサイクルを繰り返して所定の膜厚のTiO2膜を形成する。

【0043】

このように、HfO2膜を形成する第1のステップとTiO2膜を形成する第2のステップを繰り返すことにより、HfO2膜とTiO2膜とを1層ずつ交互に積層していき、所定膜厚のHTO膜を形成する。

【0044】

なお、上記した第1の絶縁層3としてのATO膜は、このALE法によるHTO膜の形成における第1のステップにて、HfO2膜を形成する代わりに、AlCl3およびH2Oを原料に用いてAl2O3膜を形成するもので、その方法は、上記HTO膜の成膜方法に準ずる。

【0045】

こうして、第2の絶縁層5を形成した後、その上に、第2の電極6としてITO膜をスパッタ法やフォトリソグラフ技術を用いてパターニング形成する。このようにして、EL素子100を作製することができる。

【0046】

ところで、上述したように、本実施形態のHTO膜において、TiO2膜/積層膜比を0.3以上としているが、その根拠は次に述べるような、本発明者の行った実験検討の結果に基づくものである。

【0047】

上記図1に示されるEL素子100において、第2の絶縁層5を構成するHTO膜におけるTiO2膜/積層膜比を種々変えたものを作製し、このTiO2膜/積層膜比が、どの程度であれば、適切に絶縁性を確保できるか、実験検討を行った。その結果を、図2に示す。

【0048】

図2は、HTO膜におけるTiO2膜/積層膜比と破壊電荷(単位:μQ/cm2)との関係を示す図である。破壊電荷は、絶縁層の絶縁特性を示す一般的な指標であり、絶縁層の容量と絶縁層の絶縁耐圧との積に相当する。つまり、破壊電荷が大きいほど、絶縁層の絶縁性は良好である。

【0049】

ここで、比較例として、上記図1に示されるEL素子において、第2の絶縁層5を従来のATO膜として最高レベルの絶縁性を有するものに置き換えたものを作製した。このATO膜は、TiO2膜/積層膜比が0.88というように、クラックを生じない範囲にてかなりTiO2膜の比率を高くし、絶縁性を高めたものである。

【0050】

具体的に、この比較例としてのATO膜は、上記した本実施形態の具体例としての第2の絶縁層5(TiO2膜/積層膜比が0.60)を構成するHTO膜と同様の容量を持つように、HfO2膜をAl2O3膜に置き換えたこと以外は、当該HTO膜と同様の構成を持つものである。

【0051】

そして、図2においては、この比較例の破壊電荷Q’が従来の最高レベルを示すものとして示されている。図2に示されるように、HTO膜におけるTiO2膜/積層膜比が0.3以上であれば、HTO膜の破壊電荷は比較例の破壊電荷Q’よりも大きく、従来のATO膜と同等かそれ以上のレベルの絶縁性を確保できることがわかった。

【0052】

また、このような比の範囲においては、HTO膜においてクラックの発生は観察されなかった。なお、本実施形態において、HTO膜におけるTiO2膜/積層膜比を0.3以上とした場合、当該比が1近傍になれば、そもそも、HfO2膜とTiO2膜との交互積層によって絶縁機能を発揮するHTO膜自体の性質が変化すると推定される。

【0053】

しかし、図2に示されるように、当該比を0.3以上の範囲で大きくするにつれて、破壊電荷は大きくなり、絶縁性は向上していることから、あくまで、EL素子においてHTO膜が絶縁膜として機能する範囲では、従来のATO膜と同等かそれ以上のレベルの絶縁性が確保されると考えられる。

【0054】

したがって、HTO膜におけるTiO2膜/積層膜比を0.3以上とすれば、EL素子の絶縁層において、TiO2膜を含む積層膜としてATO膜を用いることなく、適切に絶縁性を確保することができる。

【0055】

ちなみに、TiO2膜/積層膜比を0.60とした上記具体例のHTO膜の絶縁耐圧は、83Vであり、この具体例のものと同様の容量とした上記比較例の絶縁耐圧は63Vである。このように、ATO膜に代えてHTO膜にすることで、TiO2膜/積層膜比を小さくしても、絶縁耐圧が約20V向上した。

【0056】

つまり、本実施形態のように、EL素子100の絶縁層5をATO膜からHTO膜に代えることで、絶縁性を確保しつつ、TiO2膜の1層の膜厚を小さいものとすることができる。そのため、HTO膜における応力を小さくすることができ、クラックの発生を抑制できる。

【0057】

ここで、従来では通常、EL素子の絶縁層としてATO膜を形成する場合、Al2O3膜の総膜厚は最大200nm程度である。この点を考慮した場合、HfO2膜の誘電率はAl2O3膜の2〜3倍であるので、容量を同じ程度とするには、HfO2膜の総膜厚を600nm以下とすることになる。

【0058】

また、上具体例のHTO膜を用いた本EL素子100においては、同程度の容量である上記比較例のATO膜を用いた場合と比較して、輝度−電圧特性はほぼ同じであり、輝度が1cd/m2となる電圧もほぼ同じであった。この輝度が1cd/m2となる電圧は、表示素子の分野では発光閾値電圧という。このことから、本実施形態のEL素子100では、従来のATO膜と比べて絶縁耐圧が高いため、その分、駆動電圧を高くでき、輝度を向上させることができるといえる。

【0059】

また、ATO膜とHTO膜とで絶縁耐圧Vbが同程度であるもの同士を比較した場合、HTO膜による効果としては、次のようなことも期待できる。

【0060】

一般に、EL素子に電圧を印加すると、発光層と絶縁層にはそれぞれの容量の逆比の分圧がかかる。たとえば、発光層の容量をC1、絶縁層の容量をC2とし、発光層にかかる電圧をV1、絶縁層にかかる電圧をV2とすると、V1:V2=C2:C1となる。また、絶縁層の絶縁耐圧をVbとした場合、絶縁層の容量C2と絶縁耐圧Vbとの積すなわち上記破壊電荷は、上記図2に示されるように、ATO膜に比べてHTO膜の方が大きい。

【0061】

そこで、絶縁耐圧Vbが同程度であるATO膜とHTO膜とを比較した場合、絶縁層の容量C2はATO膜に比べてHTO膜の方が大きくなる。そのため、絶縁層にかかる電圧V2は、ATO膜の場合に比べてHTO膜の場合の方が小さくでき、同じ輝度を出そうとした場合には、HTO膜を用いた本実施形態の方が、従来のATO膜を用いたものよりも、駆動電圧を低くできる。

【0062】

また、同じく、ATO膜とHTO膜とで絶縁耐圧Vbが同程度であるもの同士を比較した場合、HTO膜の方が絶縁層の容量C2を大きくできることから、外部印加電圧の変化に対する素子の内部電界の変化が大きくなり、それによって、発光閾値電圧が下がり、輝度−電圧特性の立上りが急峻になる。

【0063】

これにより、発光閾値電圧からの印加電圧すなわち駆動電圧の大きさが同じであれば、HTO膜の方がATO膜よりも輝度の向上が期待できる。また、同じ輝度を得るために必要な駆動電圧としては、HTO膜の方が低くすることができる。つまり、本実施形態では、HTO膜を用いることによって低電圧で駆動可能なEL素子100を提供することができる。

【0064】

さらに、このEL素子100では駆動電圧が低いため発熱が抑制され、信頼性が向上することが期待される。また、駆動回路を低耐圧の部品で構成できるようになり、駆動回路を安価に提供できる。さらに、EL素子および駆動回路を含めた消費電力を抑制することができる。

【0065】

また、本実施形態では、EL素子100において、第2の絶縁層5を構成するHTO膜に含まれるClすなわち塩素の濃度を、2×1013原子/cm2以下としている。これは、本発明者の実験検討の結果に基づくものである。

【0066】

本発明者は、当該HTO膜に含まれる塩素濃度とEL素子100の輝度との関係を調査した。その結果を、図3に示す。図3は、当該塩素濃度(単位:1010原子/cm2)と輝度(cd/m2)との関係を示す図である。塩素濃度は、全反射蛍光X線分光法を用いて行った。

【0067】

この図3に示されるように、HTO膜中の塩素濃度が2×1013原子/cm2以下の範囲における輝度の低下度合が比較的緩やかであるのに対して、それを超える範囲における輝度の低下度合は急になる傾向がみられる。

【0068】

つまり、当該塩素濃度が2×1013原子/cm2を超えると輝度の低下が大きくなりやすい。これは、塩素原子が第2の絶縁層5から発光層4中に拡散し、過剰に存在することにより発光効率を低下させるためであると考えられる。そのため、本実施形態においては、当該塩素濃度を2×1013原子/cm2以下とすることで、輝度を適切に確保するようにしている。

【0069】

また、本実施形態において上記したEL素子100の製造方法では、HTO膜を400℃以上の温度で成膜するようにしている。

【0070】

本発明者は、上記製造方法におけるALE法によるHTO膜の成膜において、成膜温度すなわち基板温度を代えてHTO膜を形成し、当該HTO膜におけるTiO2膜中の結晶構造を、X線回折により調査した。その結果を、図4に示す。

【0071】

図4は、成膜温度(単位:℃)と、HTO膜におけるTiO2膜中のアナターゼ型のX線回折強度(XRD強度)との関係を示す図である。HTO膜の成膜温度が400℃以上になると、アナターゼ型のXRD強度がかなり小さくなっている。

【0072】

これは、400℃以上に成膜温度を高くすることでTiO2膜中の結晶構造がアナターゼ型からルチル型へ変化するためである。ルチル型はアナターゼ型に比べて誘電率が高いため、HTO膜中の導電体であるTiO2膜の総膜厚を厚くしても、TiO2膜が容量成分として寄与する度合を少なくできる。

【0073】

また、上記製造方法において、第2の絶縁層5としてのHTO膜を、ALE法によって、HfO2膜とTiO2膜とを交互に複数層を積層して形成しているが、HfO2膜およびTiO2膜を形成する原料として塩化物と水を用いている。

【0074】

ALE法において、HfO2膜およびTiO2膜を形成する原料としては、有機金属なども採用可能であるが、その場合、有機物などの不純物がHTO膜中に取り込まれやすい。それに対して、本実施形態の製造方法では、HTO膜中に、有機物などの不純物が取り込まれにくくなる。

【0075】

(他の実施形態)

なお、HTO膜は、ALE法以外にも、可能ならば、スパッタ法やCVDなどにより形成するようにしてもよい。

【0076】

また、上記EL素子において、第1の絶縁層3をHTO膜とし、第2の絶縁層5をATO膜としてもよいし、第1および第2の絶縁層3、5の両方にHTO膜を採用した構成であってもよい。

【0077】

また、電極2、6や発光層4の構成も上記実施形態に限定されるものではなく、適宜設計変更してよい。

【図面の簡単な説明】

【0078】

【図1】本発明の一実施形態に係るEL素子の縦断面構造を示す図である。

【図2】HTO膜におけるTiO2膜/積層膜比と破壊電荷との関係を示す図である。

【図3】HTO膜に含まれる塩素濃度とEL素子100の輝度との関係を示す図である。

【図4】HTO膜における成膜温度とTiO2膜中のアナターゼ型のX線回折強度との関係を示す図である。

【符号の説明】

【0079】

1…絶縁性基板、2…第1の電極、3…第1の絶縁層、4…発光層、

5…第2の絶縁層、6…第2の電極。

【特許請求の範囲】

【請求項1】

絶縁性基板(1)上に第1の電極(2)、第1の絶縁層(3)、発光層(4)、第2の絶縁層(5)および第2の電極(6)が順次積層されてなるEL素子において、

前記第1および第2の絶縁層(3、5)の少なくとも一方が、HfO2膜とTiO2膜とを交互に積層してなるHfO2/TiO2積層構造膜からなり、このHfO2/TiO2積層構造膜の総膜厚に対するTiO2膜の総膜厚の比が、0.3以上であることを特徴とするEL素子。

【請求項2】

前記HfO2/TiO2積層構造膜に含まれる塩素濃度が、2×1013原子/cm2以下であることを特徴とする請求項1に記載のEL素子。

【請求項3】

請求項1または2に記載のEL素子を製造する製造方法であって、

前記HfO2/TiO2積層構造膜を、400℃以上の温度で成膜することを特徴とするEL素子の製造方法。

【請求項4】

前記HfO2/TiO2積層構造膜を、HfO2膜を形成する原料としてHfCl4およびH2Oを用い、TiO2膜を形成する原料としてTiCl4およびH2Oを用いて原子層エピタキシャル成長法にて形成することを特徴とする請求項3に記載のEL素子の製造方法。

【請求項1】

絶縁性基板(1)上に第1の電極(2)、第1の絶縁層(3)、発光層(4)、第2の絶縁層(5)および第2の電極(6)が順次積層されてなるEL素子において、

前記第1および第2の絶縁層(3、5)の少なくとも一方が、HfO2膜とTiO2膜とを交互に積層してなるHfO2/TiO2積層構造膜からなり、このHfO2/TiO2積層構造膜の総膜厚に対するTiO2膜の総膜厚の比が、0.3以上であることを特徴とするEL素子。

【請求項2】

前記HfO2/TiO2積層構造膜に含まれる塩素濃度が、2×1013原子/cm2以下であることを特徴とする請求項1に記載のEL素子。

【請求項3】

請求項1または2に記載のEL素子を製造する製造方法であって、

前記HfO2/TiO2積層構造膜を、400℃以上の温度で成膜することを特徴とするEL素子の製造方法。

【請求項4】

前記HfO2/TiO2積層構造膜を、HfO2膜を形成する原料としてHfCl4およびH2Oを用い、TiO2膜を形成する原料としてTiCl4およびH2Oを用いて原子層エピタキシャル成長法にて形成することを特徴とする請求項3に記載のEL素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−42335(P2007−42335A)

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願番号】特願2005−223090(P2005−223090)

【出願日】平成17年8月1日(2005.8.1)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願日】平成17年8月1日(2005.8.1)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]