ICチップ及びICチップの配置方法

【課題】

コンクリート体に施工しても、使用するコンクリートの量を減少させることも、ICチップ自体が異物扱いになることもなく、機械的強度と施工の安全性を確保し、且つ、数十年単位の耐久性を確実に実現させるICチップ及びそのコンクリートへの配置方法を提供すること。

【解決手段】

ICチップ1は、ICチップ本体2を、耐アルカリ性及び耐水性を有する被覆材2で被覆することを特徴とする。

コンクリート体に施工しても、使用するコンクリートの量を減少させることも、ICチップ自体が異物扱いになることもなく、機械的強度と施工の安全性を確保し、且つ、数十年単位の耐久性を確実に実現させるICチップ及びそのコンクリートへの配置方法を提供すること。

【解決手段】

ICチップ1は、ICチップ本体2を、耐アルカリ性及び耐水性を有する被覆材2で被覆することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ICチップ及びICチップの配置方法に関し、特に、ICチップ本体を被覆材で被覆したICチップと、そのICチップの配置方法に関する。

【背景技術】

【0002】

コンクリート供試体やコンクリート躯体にICタグを内挿し、コード番号やメモリ部分に書き込まれた情報を通信によって授受することにより、コンクリートの種別や品質等に関わる情報を保存・活用する方法が各種提案されている。(特許文献1乃至5参照)

【0003】

しかしながら、鉄筋コンクリートに、ICチップとアンテナとを有するICタグを埋設した場合、金属製の鉄筋が存在することから、設置方法や設置位置によっては、ICタグとリーダ/ライタとの間の通信特性に、悪影響を及ぼすことが危惧される。このため、対象とするコンクリート部材の比較的表層にICタグを埋設する方法や、鉄筋にあらかじめICタグを設置し、且つICタグをコンクリート表面に向けるなどの方法が提案されている。さらに、後者の場合には、金属対応タグ等と称し、鉄筋の影響を受けにくい材質をもってケーシングするなどの方法が取られている。

【0004】

他方、鉄筋コンクリートにおいては、鉄筋とコンクリート表面の厚み、所謂「かぶり厚さ」が設計上決められている。このため、上述したように、比較的表層に埋設する、あるいは鉄筋に固定すると共に、ICタグをコンクリート表面に向けるなどの設置方法では、「かぶり厚さ」内にICタグ等の「異物」が混入されることになるため、鉄筋コンクリートの耐久性に影響を与える可能性を否定できない。

【0005】

鉄筋コンクリートの「かぶり厚さ」以深にICタグを設置する場合には、ICタグの通信特性は鉄筋の影響を大きく受けることとなる。しかも、「かぶり厚さ」は、通常、少なくとも50mm程度はあるため、コンクリートへの埋設深さが50mm以上であっても、安定的に非接触による通信が可能であるICタグおよびその設置技術の確立が望まれていた。

【0006】

そこで、本出願人は、特許文献6において、ICチップとアンテナとを有するICタグを、外径が鉄筋の径より小さい幅を有する管状容器内に密閉して収容し、該ICタグ部を鉄筋に固定した後、コンクリートを打設することを特徴とするICタグの設置方法を開示している。

【0007】

しかしながら、上記の方法により鉄筋コンクリート体の内部にICタグを配置することにより、ICタグとリーダ/ライタとの通信特性の劣化を抑制することが可能になっても、以下のような問題がある。即ち、ICタグは、その寸法が数cm単位になることが多く、このようなサイズのICタグを複数コンクリート内に施工しようとすると、ICタグ自体が異物扱いになり、施工主や行政からの施工許可が下りないおそれがある。また、使用するICタグの量が増加すると、使用するICタグの体積分だけ使用できるコンクリートの量が減少し、コンクリート体の機械的強度が低下する可能性がある。さらに、マンションや橋梁等の施工物については数十年単位での耐久性が求められるが、ICタグは、ICチップとアンテナの接合部が物理的に非常に脆弱であるため破損しやすく、要求される耐久性を実現できない蓋然性が高い。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−93991号公報

【特許文献2】特開2008−221774号公報

【特許文献3】特開2006−348538号公報

【特許文献4】特開2008−137284号公報

【特許文献5】特開2007−33238号公報

【特許文献6】特願2010−277413号明細書(平成22年12月13日出願)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、上述の問題を解消し、コンクリート体に施工しても、使用するコンクリートの量を減少させることも、ICチップが異物扱いになることもなく、機械的強度と施工の安全性を確保し、且つ、数十年単位の耐久性を確実に実現させるICチップ及びそのコンクリートへの配置方法を提供することである。

【課題を解決するための手段】

【0010】

出願人は、研究を重ねた結果、ICチップとアンテナとを有するICタグの代わりに、ICチップを用いることで、上記の問題を解決できることを見出した。

即ち、上記の課題を解決するために、請求項1に係る発明は、ICチップ本体を、耐アルカリ性及び耐水性を有する被覆材で被覆していることを特徴とするICチップである。

【0011】

請求項2に係る発明は、請求項1に記載のICチップにおいて、該被覆材と該ICチップ本体との間には、緩衝材が配置されていることを特徴とする。

【0012】

請求項3に係る発明は、請求項1又は2に記載のICチップにおいて、該被覆材は、少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とする。

【0013】

請求項4に係る発明は、請求項2に記載のICチップにおいて、該被覆材は透光性を有し、該緩衝材には少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とする。

【0014】

請求項5に係る発明は、請求項1乃至4のいずれかに記載のICチップにおいて、該ICチップには、少なくとも1本の紐が接続されていることを特徴とする。

【0015】

請求項6に係る発明は、請求項1乃至5のいずれかに記載のICチップにおいて、該ICチップの直径は、1.25mm以上5.0mm以下であることを特徴とする。

【0016】

請求項7に係る発明は、請求項1乃至6のいずれかに記載のICチップをコンクリート内に配置する方法において、該コンクリートに使用される細骨材の体積に対して0.01パーセント以上1.00パーセント以下の体積パーセントとなるように、該コンクリート内に該ICチップを配置することを特徴とする。

【発明の効果】

【0017】

請求項1に係る発明により、ICチップ本体は耐アルカリ性及び耐水性を有する被覆材で被覆しているため、ICチップを直接コンクリート内に施工しても、ICチップ本体がコンクリート内のアルカリ成分や水分によって劣化することなく、耐久性を確保することができる。また、ICチップはICタグに比べて寸法が小さいため、コンクリート体に使用するコンクリートの量を減少させることも異物扱いになることもない。さらに、ICタグのようにアンテナとの接合部がないため、物理的に脆弱な部分を有さず、数十年単位の耐久性を実現できる。

【0018】

請求項2に係る発明により、該被覆材と該ICチップとの間には、緩衝材が配置されているため、ICチップ本体と被覆材とが直接接着されることを防止でき、コンクリート内に配置したICチップを回収した後、被覆材を剥離してICチップ本体だけを回収することが可能になる。

【0019】

請求項3に係る発明により、被覆材は、少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされているため、コンクリート内に配置したICチップを回収しようとする際に、被覆材に施された着色や光沢、反射加工により、ICチップを容易に探し出すことができる。

【0020】

請求項4に係る発明により、該被覆材は透光性を有し、該緩衝材には少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とするため、コンクリート内に配置したICチップを回収しようとする際に、緩衝材に施された着色や光沢、反射加工によってICチップを容易に探し出すことができる。また、緩衝材は直接コンクリートと接することがないため、ICチップをコンクリート内に配置後長期間しても、緩衝材に施された着色、光沢、反射加工がコンクリートとの摩擦や化学反応によって失われず、視認性を確保できる。

【0021】

請求項5に係る発明により、ICチップには少なくとも1本の紐が接続されているため、請求項3又は4に係る発明と同様に、コンクリート内に配置したICチップを回収しようとする際に、容易にICチップを探し出すことができる。

【0022】

請求項6に係る発明により、ICチップの直径は、1.25mm以上5.0mm以下であるため、コンクリートに用いられる細骨材の大きさとほぼ同じで、細骨材より大きすぎてICチップ自体が異物扱いになったり、細骨材より小さすぎてICチップ自体を認識できない等の不都合が起こるおそれもない。

【0023】

請求項6に係る発明により、ICチップをコンクリート内に配置する方法において、該コンクリートに使用される細骨材の体積に対して0.01パーセント以上1.00パーセント以下の体積パーセントとなるように、該コンクリート内に該ICチップを配置するため、ICチップを施工後のコンクリート体を所定の体積だけ切削すれば確実にICチップを回収することができ、またICチップの量が必要以上に増加して異物扱いになったりコンクリート体の機械的強度が低下するおそれも低下する。

【図面の簡単な説明】

【0024】

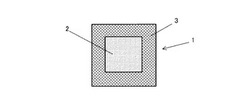

【図1】本発明に係るICチップの第一の実施例について説明する図である。

【図2】本発明に係るICチップの第二の実施例について説明する図である。

【図3】本発明に係るICチップの第三の実施例について説明する図である。

【図4】コンクリート体に、本発明に係るICチップの配置方法を施工した状態についての模式図である。

【発明を実施するための形態】

【0025】

以下、本発明について好適例を用いて具体的に説明する。

図1は、本発明のICチップについて説明する図である。本発明のICチップ1は、図1のように、ICチップ本体2を、被覆材3で被覆していることを特徴とする。被覆材3で被覆するのは、コンクリートがアルカリ性であり、且つコンクリート中には水分が存在するため、ICチップ本体2がコンクリート内のアルカリ成分及び水分と反応して劣化することを防止するためである。

【0026】

従って、被覆材3は、耐アルカリ性及び耐水性を有する必要がある。このような性質を持たせるため、被覆材に用いる材料として、例えば樹脂素材を用いることができるが、耐アルカリ性及び耐水性を有する材料であれば、樹脂に限定されない。

【0027】

本発明で使用される非接触通信媒体であるICチップ本体2は、RFID(Radio Frequency IDenticification、電波方式個体識別)チップであり、2.45GHz帯、UHF帯(920MHz帯、950MHz帯)又はHF帯、LF帯を利用したパッシブ型ICチップである。本実施例においては、ICチップ本体2の形状として直方体、或いは立方体のものを採用しているが、ICチップ本体2の形状はこれに限らず、被覆材3や、後述する緩衝材で被覆しやすいように、適宜球状や板状などにすることが可能である。

【0028】

ICチップ1は、コンクリート体の内部に配置して使用する。コンクリートに用いられる細骨材の直径は1.25mm〜5mm程度がほとんどであり、ICチップ1の大きさをコンクリートに用いられる細骨材の大きさと同じような大きさにすると、ICチップの大きさが細骨材より大きすぎてICチップ1自体が異物扱いされることがなく、また細骨材より小さすぎてICチップ1を認識できなくなるようなことがなく、好適である。具体的には、ICチップ1は、その直径を1.25mm以上5.0mm以下の範囲内に設計することが好適である。

【0029】

図2は、本発明に係るICチップの第二の実施例を説明する図である。本実施例においては、図2に示すように、ICチップ本体2と被覆材3との間に、緩衝材4が配置されている。これは、詳しくは後述するように、コンクリート内に配置したICチップを回収してICチップの情報を読み取る際には、ICチップ本体2を、ICチップ本体とマッチングのとれたアンテナに実装する都合上ICチップ本体2に被覆した被覆材3を剥離する必要があるが、ICチップ本体2と被覆材3とが直接接着されていると、被覆材3の剥離がうまくいかなかったり、また、ICチップ本体2の表面に被覆材3を被覆する過程で、ICチップ本体2と被覆材3とが反応して、ICチップ本体2に何らかの不具合が起こるおそれがあるからである。

【0030】

緩衝材4の材料としては、ICチップ本体2を保護できるような素材であれば良く、例えばビニール素材を使用可能であるが、これに限定されない。また、耐酸性を有する素材を使用すると、被覆材3に、酸性に弱い材料を使用した場合に、酸を用いることによって容易に被覆材のみを剥離することができるので、被覆材3を剥離しやすくするという観点から好適である。さらに、緩衝材4として、衝撃吸収性に優れた素材を用いた場合は、ICチップ1をコンクリートに配置する際や、ICチップ1を配置したコンクリートを施工する際にICチップ本体2に加わる衝撃を和らげることも可能になる。

【0031】

ICチップ本体2には、コンクリートの材質や施工時の状況等の情報が予め記録されており、コンクリートの状態を調査や検査する際には、ドリルで切削する等して生じたコンクリートの断片や切削粉からICチップ1を回収して、ICチップ本体2に記録された情報を読み取る必要がある。

【0032】

ところが、コンクリートの断片や切削粉からICチップ1を回収する際には、ICチップ1を特定する必要があるが、ICチップの直径は1.25mm〜5.0mmと小さいため、そのままだとコンクリートに埋もれてしまい発見しにくい場合がある。従って、何らかの視認性向上のための加工を施すことが好適である。

【0033】

上記視認性向上のための加工としては、例えば被覆材3の表面に少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工を施すことが考えられる。着色加工あるいは光沢加工を施した場合には、ICチップ1の色や光沢がコンクリートの色や光沢と異なり、目立つため、発見しやすくなる。また、光を反射させる反射加工を施した場合には、得られたコンクリートの断片や切削粉に光を当てることによって、ICチップを発見しやすくなる。

【0034】

また、上記視認性向上のための加工を、緩衝材4に施す方法も採用可能である。その際には、緩衝材4に施した視認性向上加工が有効に機能するように、緩衝材4を覆う被覆材3には透光性を有する材料を用いることが好ましい。透光性を有する材料としては、透明なビニールや樹脂等が使用可能である。

【0035】

さらに、被覆材3又は緩衝材4の表面に視認性向上のための加工を施すこと以外にも、図3に示すように、ICチップ1に少なくとも1本の紐5を接続することによって、コンクリート内に配置したICチップ1を容易に発見することができるようになる。紐の長さは、短すぎるとその効果が乏しく、長すぎるとコンクリート体の外にはみ出して外観を損なったり紐同士が絡み合ったりするため、数mm〜数cm程度あれば十分である。また、紐5の材質としては各種の材料を使用可能であるが、被覆材3と同じ材料又は被覆材3と接着性の高い材料を使用することで、例えば、ICチップ本体2に被覆され被覆材3の一部が溶融している状態で紐5を接着するなど、製造工程を簡素化でき、製造に係る時間やコストも削減できる。さらに、紐5に対して着色や光沢加工などの視認性向上加工を施すことも当然可能である。

【0036】

次に、本発明のICチップをコンクリート内に配置する方法について説明する。

本発明のICチップをコンクリート内に配置するには、生コンクリートに対して所定量のICチップ1を添加し、ICチップ1がコンクリート内に均等に分散するよう攪拌してからコンクリートを施工する。図4は、ICチップ1を配置したコンクリート体6を施工した状態を説明するための模式図である。

【0037】

図4に示すように、コンクリート体6に対して所定量のICチップ1を配置することによって、コンクリート体6を解体した際の切片や切削粉に高い確率でICチップが含まれるようにすることができる。

【0038】

コンクリート体6に使用されている細骨材の体積に対して、ICチップ1の占める割合を0.01%未満とすると、コンクリートの切片や切削粉からICチップ1を発見して回収することが困難になり、割合が1%を超えると、ICチップ1が異物扱いされてしまうおそれが生じてしまうため、ICチップ1を配置する割合は、コンクリート体6の体積に対して0.01%以上1%以下とすることが好適である。

【0039】

ICチップの、コンクリートへの添加量については、例えば、直径2.5mmの真球状の細骨材が、コンクリートに使用される細骨材の10重量%を占めるとし、細骨材の密度2.60g/cm3、コンクリートの単位細骨材量900kg/m3として考えると、直径2.5mmの真球状細骨材粒は、コンクリート1m3当たり400万個以上存在することになる。また、1m3のコンクリートを20cm角に解体しようとすると、125個の解体片ができ、この解体片1個当たり100個のICチップを混入しようとすれば、1m3のコンクリートに必要なICチップの個数は12500個となる。

【0040】

すると、ICチップが細骨材粒と同じ直径2.5mmの真球状である場合には、細骨材の0.3体積%程度をICチップで置き換えればいいことになる。今、直径が2.5mmの細骨材は、細骨材全体に対して10重量%であると仮定していたので、細骨材の密度は細骨材自身の直径にはよらないと考えられることから、ICチップは細骨材全体、即ちコンクリートの体積に対しておよそ0.03体積%程度となる。

【0041】

上記の具体例は、20cm角の解体片1個につき100個のICチップを投入する場合を考えたが、ICチップの投入量がこれより少なすぎると、コンクリートの解体片からICチップを回収することが難しくなり、投入量がこれよりも多すぎると、解体片からICチップを回収することは容易になるが、ICチップ準備のためのコストが高くなり、また細骨材の量が減ってコンクリートの強度が低下するおそれが生じるため、上記の通りICチップの投入量はコンクリートに使用される細骨材の体積に対して0.01〜1.00%が好適である。

【0042】

ICチップ1は、ICタグのようなアンテナを有さず、ICチップとアンテナとの接合部分のような物理的に脆弱な部分がないので、ICチップ1を配置したコンクリートを施工後、数十年に渡り故障等の不具合を起こすことがない。

【0043】

コンクリート内に配置したICチップ1は、コンクリートに不具合が生じた際や、定期的あるいは不定期の検査の際に回収する。回収方法としては、コアやドリル法によって生じたコンクリートの切片あるいは切削粉から、ICチップを選別し、回収する。その際、ICチップ1の表面に施された着色、光沢、反射加工、及び接続された紐等の視認性向上加工により、ICチップを容易に発見、選別して回収することができる。

【0044】

そして、回収したICチップ1は、被覆材3(場合によっては緩衝材4も)を剥離され、ICチップ本体2とマッチングのとれたアンテナに実装され、リーダによってICチップ本体2に記録された情報を読み取り、その情報を基にコンクリートの材料や品質等の情報を取得する。

【0045】

ICチップ本体2から被覆材3を分離する方法としては、既に述べたように、被覆材に、酸に弱い材料を用いれば、酸を用いて被覆材3を剥離することができる。またこの際に、耐酸性を有する材料を用いて緩衝材4を形成しておけば、酸でICチップ本体を損傷するおそれがなく、好適である。

【0046】

以上、本発明のICチップ及びICチップの配置方法について説明したが、本発明はこれらに限定されることはなく、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。

【産業上の利用可能性】

【0047】

上述したように、本発明によれば、コンクリート体に施工しても、使用するコンクリートの量を減少させることも、ICチップ自体が異物扱いになることもなく、機械的強度と施工の安全性を確保し、且つ、数十年単位の耐久性を確実に実現させるICチップ及びそのコンクリートへの配置方法を提供することが可能になる。

【符号の説明】

【0048】

1 ICチップ

2 ICチップ本体

3 被覆材

4 緩衝材

5 紐

6 コンクリート体

【技術分野】

【0001】

本発明は、ICチップ及びICチップの配置方法に関し、特に、ICチップ本体を被覆材で被覆したICチップと、そのICチップの配置方法に関する。

【背景技術】

【0002】

コンクリート供試体やコンクリート躯体にICタグを内挿し、コード番号やメモリ部分に書き込まれた情報を通信によって授受することにより、コンクリートの種別や品質等に関わる情報を保存・活用する方法が各種提案されている。(特許文献1乃至5参照)

【0003】

しかしながら、鉄筋コンクリートに、ICチップとアンテナとを有するICタグを埋設した場合、金属製の鉄筋が存在することから、設置方法や設置位置によっては、ICタグとリーダ/ライタとの間の通信特性に、悪影響を及ぼすことが危惧される。このため、対象とするコンクリート部材の比較的表層にICタグを埋設する方法や、鉄筋にあらかじめICタグを設置し、且つICタグをコンクリート表面に向けるなどの方法が提案されている。さらに、後者の場合には、金属対応タグ等と称し、鉄筋の影響を受けにくい材質をもってケーシングするなどの方法が取られている。

【0004】

他方、鉄筋コンクリートにおいては、鉄筋とコンクリート表面の厚み、所謂「かぶり厚さ」が設計上決められている。このため、上述したように、比較的表層に埋設する、あるいは鉄筋に固定すると共に、ICタグをコンクリート表面に向けるなどの設置方法では、「かぶり厚さ」内にICタグ等の「異物」が混入されることになるため、鉄筋コンクリートの耐久性に影響を与える可能性を否定できない。

【0005】

鉄筋コンクリートの「かぶり厚さ」以深にICタグを設置する場合には、ICタグの通信特性は鉄筋の影響を大きく受けることとなる。しかも、「かぶり厚さ」は、通常、少なくとも50mm程度はあるため、コンクリートへの埋設深さが50mm以上であっても、安定的に非接触による通信が可能であるICタグおよびその設置技術の確立が望まれていた。

【0006】

そこで、本出願人は、特許文献6において、ICチップとアンテナとを有するICタグを、外径が鉄筋の径より小さい幅を有する管状容器内に密閉して収容し、該ICタグ部を鉄筋に固定した後、コンクリートを打設することを特徴とするICタグの設置方法を開示している。

【0007】

しかしながら、上記の方法により鉄筋コンクリート体の内部にICタグを配置することにより、ICタグとリーダ/ライタとの通信特性の劣化を抑制することが可能になっても、以下のような問題がある。即ち、ICタグは、その寸法が数cm単位になることが多く、このようなサイズのICタグを複数コンクリート内に施工しようとすると、ICタグ自体が異物扱いになり、施工主や行政からの施工許可が下りないおそれがある。また、使用するICタグの量が増加すると、使用するICタグの体積分だけ使用できるコンクリートの量が減少し、コンクリート体の機械的強度が低下する可能性がある。さらに、マンションや橋梁等の施工物については数十年単位での耐久性が求められるが、ICタグは、ICチップとアンテナの接合部が物理的に非常に脆弱であるため破損しやすく、要求される耐久性を実現できない蓋然性が高い。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−93991号公報

【特許文献2】特開2008−221774号公報

【特許文献3】特開2006−348538号公報

【特許文献4】特開2008−137284号公報

【特許文献5】特開2007−33238号公報

【特許文献6】特願2010−277413号明細書(平成22年12月13日出願)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、上述の問題を解消し、コンクリート体に施工しても、使用するコンクリートの量を減少させることも、ICチップが異物扱いになることもなく、機械的強度と施工の安全性を確保し、且つ、数十年単位の耐久性を確実に実現させるICチップ及びそのコンクリートへの配置方法を提供することである。

【課題を解決するための手段】

【0010】

出願人は、研究を重ねた結果、ICチップとアンテナとを有するICタグの代わりに、ICチップを用いることで、上記の問題を解決できることを見出した。

即ち、上記の課題を解決するために、請求項1に係る発明は、ICチップ本体を、耐アルカリ性及び耐水性を有する被覆材で被覆していることを特徴とするICチップである。

【0011】

請求項2に係る発明は、請求項1に記載のICチップにおいて、該被覆材と該ICチップ本体との間には、緩衝材が配置されていることを特徴とする。

【0012】

請求項3に係る発明は、請求項1又は2に記載のICチップにおいて、該被覆材は、少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とする。

【0013】

請求項4に係る発明は、請求項2に記載のICチップにおいて、該被覆材は透光性を有し、該緩衝材には少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とする。

【0014】

請求項5に係る発明は、請求項1乃至4のいずれかに記載のICチップにおいて、該ICチップには、少なくとも1本の紐が接続されていることを特徴とする。

【0015】

請求項6に係る発明は、請求項1乃至5のいずれかに記載のICチップにおいて、該ICチップの直径は、1.25mm以上5.0mm以下であることを特徴とする。

【0016】

請求項7に係る発明は、請求項1乃至6のいずれかに記載のICチップをコンクリート内に配置する方法において、該コンクリートに使用される細骨材の体積に対して0.01パーセント以上1.00パーセント以下の体積パーセントとなるように、該コンクリート内に該ICチップを配置することを特徴とする。

【発明の効果】

【0017】

請求項1に係る発明により、ICチップ本体は耐アルカリ性及び耐水性を有する被覆材で被覆しているため、ICチップを直接コンクリート内に施工しても、ICチップ本体がコンクリート内のアルカリ成分や水分によって劣化することなく、耐久性を確保することができる。また、ICチップはICタグに比べて寸法が小さいため、コンクリート体に使用するコンクリートの量を減少させることも異物扱いになることもない。さらに、ICタグのようにアンテナとの接合部がないため、物理的に脆弱な部分を有さず、数十年単位の耐久性を実現できる。

【0018】

請求項2に係る発明により、該被覆材と該ICチップとの間には、緩衝材が配置されているため、ICチップ本体と被覆材とが直接接着されることを防止でき、コンクリート内に配置したICチップを回収した後、被覆材を剥離してICチップ本体だけを回収することが可能になる。

【0019】

請求項3に係る発明により、被覆材は、少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされているため、コンクリート内に配置したICチップを回収しようとする際に、被覆材に施された着色や光沢、反射加工により、ICチップを容易に探し出すことができる。

【0020】

請求項4に係る発明により、該被覆材は透光性を有し、該緩衝材には少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とするため、コンクリート内に配置したICチップを回収しようとする際に、緩衝材に施された着色や光沢、反射加工によってICチップを容易に探し出すことができる。また、緩衝材は直接コンクリートと接することがないため、ICチップをコンクリート内に配置後長期間しても、緩衝材に施された着色、光沢、反射加工がコンクリートとの摩擦や化学反応によって失われず、視認性を確保できる。

【0021】

請求項5に係る発明により、ICチップには少なくとも1本の紐が接続されているため、請求項3又は4に係る発明と同様に、コンクリート内に配置したICチップを回収しようとする際に、容易にICチップを探し出すことができる。

【0022】

請求項6に係る発明により、ICチップの直径は、1.25mm以上5.0mm以下であるため、コンクリートに用いられる細骨材の大きさとほぼ同じで、細骨材より大きすぎてICチップ自体が異物扱いになったり、細骨材より小さすぎてICチップ自体を認識できない等の不都合が起こるおそれもない。

【0023】

請求項6に係る発明により、ICチップをコンクリート内に配置する方法において、該コンクリートに使用される細骨材の体積に対して0.01パーセント以上1.00パーセント以下の体積パーセントとなるように、該コンクリート内に該ICチップを配置するため、ICチップを施工後のコンクリート体を所定の体積だけ切削すれば確実にICチップを回収することができ、またICチップの量が必要以上に増加して異物扱いになったりコンクリート体の機械的強度が低下するおそれも低下する。

【図面の簡単な説明】

【0024】

【図1】本発明に係るICチップの第一の実施例について説明する図である。

【図2】本発明に係るICチップの第二の実施例について説明する図である。

【図3】本発明に係るICチップの第三の実施例について説明する図である。

【図4】コンクリート体に、本発明に係るICチップの配置方法を施工した状態についての模式図である。

【発明を実施するための形態】

【0025】

以下、本発明について好適例を用いて具体的に説明する。

図1は、本発明のICチップについて説明する図である。本発明のICチップ1は、図1のように、ICチップ本体2を、被覆材3で被覆していることを特徴とする。被覆材3で被覆するのは、コンクリートがアルカリ性であり、且つコンクリート中には水分が存在するため、ICチップ本体2がコンクリート内のアルカリ成分及び水分と反応して劣化することを防止するためである。

【0026】

従って、被覆材3は、耐アルカリ性及び耐水性を有する必要がある。このような性質を持たせるため、被覆材に用いる材料として、例えば樹脂素材を用いることができるが、耐アルカリ性及び耐水性を有する材料であれば、樹脂に限定されない。

【0027】

本発明で使用される非接触通信媒体であるICチップ本体2は、RFID(Radio Frequency IDenticification、電波方式個体識別)チップであり、2.45GHz帯、UHF帯(920MHz帯、950MHz帯)又はHF帯、LF帯を利用したパッシブ型ICチップである。本実施例においては、ICチップ本体2の形状として直方体、或いは立方体のものを採用しているが、ICチップ本体2の形状はこれに限らず、被覆材3や、後述する緩衝材で被覆しやすいように、適宜球状や板状などにすることが可能である。

【0028】

ICチップ1は、コンクリート体の内部に配置して使用する。コンクリートに用いられる細骨材の直径は1.25mm〜5mm程度がほとんどであり、ICチップ1の大きさをコンクリートに用いられる細骨材の大きさと同じような大きさにすると、ICチップの大きさが細骨材より大きすぎてICチップ1自体が異物扱いされることがなく、また細骨材より小さすぎてICチップ1を認識できなくなるようなことがなく、好適である。具体的には、ICチップ1は、その直径を1.25mm以上5.0mm以下の範囲内に設計することが好適である。

【0029】

図2は、本発明に係るICチップの第二の実施例を説明する図である。本実施例においては、図2に示すように、ICチップ本体2と被覆材3との間に、緩衝材4が配置されている。これは、詳しくは後述するように、コンクリート内に配置したICチップを回収してICチップの情報を読み取る際には、ICチップ本体2を、ICチップ本体とマッチングのとれたアンテナに実装する都合上ICチップ本体2に被覆した被覆材3を剥離する必要があるが、ICチップ本体2と被覆材3とが直接接着されていると、被覆材3の剥離がうまくいかなかったり、また、ICチップ本体2の表面に被覆材3を被覆する過程で、ICチップ本体2と被覆材3とが反応して、ICチップ本体2に何らかの不具合が起こるおそれがあるからである。

【0030】

緩衝材4の材料としては、ICチップ本体2を保護できるような素材であれば良く、例えばビニール素材を使用可能であるが、これに限定されない。また、耐酸性を有する素材を使用すると、被覆材3に、酸性に弱い材料を使用した場合に、酸を用いることによって容易に被覆材のみを剥離することができるので、被覆材3を剥離しやすくするという観点から好適である。さらに、緩衝材4として、衝撃吸収性に優れた素材を用いた場合は、ICチップ1をコンクリートに配置する際や、ICチップ1を配置したコンクリートを施工する際にICチップ本体2に加わる衝撃を和らげることも可能になる。

【0031】

ICチップ本体2には、コンクリートの材質や施工時の状況等の情報が予め記録されており、コンクリートの状態を調査や検査する際には、ドリルで切削する等して生じたコンクリートの断片や切削粉からICチップ1を回収して、ICチップ本体2に記録された情報を読み取る必要がある。

【0032】

ところが、コンクリートの断片や切削粉からICチップ1を回収する際には、ICチップ1を特定する必要があるが、ICチップの直径は1.25mm〜5.0mmと小さいため、そのままだとコンクリートに埋もれてしまい発見しにくい場合がある。従って、何らかの視認性向上のための加工を施すことが好適である。

【0033】

上記視認性向上のための加工としては、例えば被覆材3の表面に少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工を施すことが考えられる。着色加工あるいは光沢加工を施した場合には、ICチップ1の色や光沢がコンクリートの色や光沢と異なり、目立つため、発見しやすくなる。また、光を反射させる反射加工を施した場合には、得られたコンクリートの断片や切削粉に光を当てることによって、ICチップを発見しやすくなる。

【0034】

また、上記視認性向上のための加工を、緩衝材4に施す方法も採用可能である。その際には、緩衝材4に施した視認性向上加工が有効に機能するように、緩衝材4を覆う被覆材3には透光性を有する材料を用いることが好ましい。透光性を有する材料としては、透明なビニールや樹脂等が使用可能である。

【0035】

さらに、被覆材3又は緩衝材4の表面に視認性向上のための加工を施すこと以外にも、図3に示すように、ICチップ1に少なくとも1本の紐5を接続することによって、コンクリート内に配置したICチップ1を容易に発見することができるようになる。紐の長さは、短すぎるとその効果が乏しく、長すぎるとコンクリート体の外にはみ出して外観を損なったり紐同士が絡み合ったりするため、数mm〜数cm程度あれば十分である。また、紐5の材質としては各種の材料を使用可能であるが、被覆材3と同じ材料又は被覆材3と接着性の高い材料を使用することで、例えば、ICチップ本体2に被覆され被覆材3の一部が溶融している状態で紐5を接着するなど、製造工程を簡素化でき、製造に係る時間やコストも削減できる。さらに、紐5に対して着色や光沢加工などの視認性向上加工を施すことも当然可能である。

【0036】

次に、本発明のICチップをコンクリート内に配置する方法について説明する。

本発明のICチップをコンクリート内に配置するには、生コンクリートに対して所定量のICチップ1を添加し、ICチップ1がコンクリート内に均等に分散するよう攪拌してからコンクリートを施工する。図4は、ICチップ1を配置したコンクリート体6を施工した状態を説明するための模式図である。

【0037】

図4に示すように、コンクリート体6に対して所定量のICチップ1を配置することによって、コンクリート体6を解体した際の切片や切削粉に高い確率でICチップが含まれるようにすることができる。

【0038】

コンクリート体6に使用されている細骨材の体積に対して、ICチップ1の占める割合を0.01%未満とすると、コンクリートの切片や切削粉からICチップ1を発見して回収することが困難になり、割合が1%を超えると、ICチップ1が異物扱いされてしまうおそれが生じてしまうため、ICチップ1を配置する割合は、コンクリート体6の体積に対して0.01%以上1%以下とすることが好適である。

【0039】

ICチップの、コンクリートへの添加量については、例えば、直径2.5mmの真球状の細骨材が、コンクリートに使用される細骨材の10重量%を占めるとし、細骨材の密度2.60g/cm3、コンクリートの単位細骨材量900kg/m3として考えると、直径2.5mmの真球状細骨材粒は、コンクリート1m3当たり400万個以上存在することになる。また、1m3のコンクリートを20cm角に解体しようとすると、125個の解体片ができ、この解体片1個当たり100個のICチップを混入しようとすれば、1m3のコンクリートに必要なICチップの個数は12500個となる。

【0040】

すると、ICチップが細骨材粒と同じ直径2.5mmの真球状である場合には、細骨材の0.3体積%程度をICチップで置き換えればいいことになる。今、直径が2.5mmの細骨材は、細骨材全体に対して10重量%であると仮定していたので、細骨材の密度は細骨材自身の直径にはよらないと考えられることから、ICチップは細骨材全体、即ちコンクリートの体積に対しておよそ0.03体積%程度となる。

【0041】

上記の具体例は、20cm角の解体片1個につき100個のICチップを投入する場合を考えたが、ICチップの投入量がこれより少なすぎると、コンクリートの解体片からICチップを回収することが難しくなり、投入量がこれよりも多すぎると、解体片からICチップを回収することは容易になるが、ICチップ準備のためのコストが高くなり、また細骨材の量が減ってコンクリートの強度が低下するおそれが生じるため、上記の通りICチップの投入量はコンクリートに使用される細骨材の体積に対して0.01〜1.00%が好適である。

【0042】

ICチップ1は、ICタグのようなアンテナを有さず、ICチップとアンテナとの接合部分のような物理的に脆弱な部分がないので、ICチップ1を配置したコンクリートを施工後、数十年に渡り故障等の不具合を起こすことがない。

【0043】

コンクリート内に配置したICチップ1は、コンクリートに不具合が生じた際や、定期的あるいは不定期の検査の際に回収する。回収方法としては、コアやドリル法によって生じたコンクリートの切片あるいは切削粉から、ICチップを選別し、回収する。その際、ICチップ1の表面に施された着色、光沢、反射加工、及び接続された紐等の視認性向上加工により、ICチップを容易に発見、選別して回収することができる。

【0044】

そして、回収したICチップ1は、被覆材3(場合によっては緩衝材4も)を剥離され、ICチップ本体2とマッチングのとれたアンテナに実装され、リーダによってICチップ本体2に記録された情報を読み取り、その情報を基にコンクリートの材料や品質等の情報を取得する。

【0045】

ICチップ本体2から被覆材3を分離する方法としては、既に述べたように、被覆材に、酸に弱い材料を用いれば、酸を用いて被覆材3を剥離することができる。またこの際に、耐酸性を有する材料を用いて緩衝材4を形成しておけば、酸でICチップ本体を損傷するおそれがなく、好適である。

【0046】

以上、本発明のICチップ及びICチップの配置方法について説明したが、本発明はこれらに限定されることはなく、本発明の趣旨を逸脱しない範囲で適宜設計変更が可能である。

【産業上の利用可能性】

【0047】

上述したように、本発明によれば、コンクリート体に施工しても、使用するコンクリートの量を減少させることも、ICチップ自体が異物扱いになることもなく、機械的強度と施工の安全性を確保し、且つ、数十年単位の耐久性を確実に実現させるICチップ及びそのコンクリートへの配置方法を提供することが可能になる。

【符号の説明】

【0048】

1 ICチップ

2 ICチップ本体

3 被覆材

4 緩衝材

5 紐

6 コンクリート体

【特許請求の範囲】

【請求項1】

ICチップ本体を、耐アルカリ性及び耐水性を有する被覆材で被覆していることを特徴とするICチップ。

【請求項2】

請求項1に記載のICチップにおいて、

該被覆材と該表面ICチップ本体との間には、緩衝材が配置されていることを特徴とするICチップ。

【請求項3】

請求項1又は2に記載のICチップにおいて、

該被覆材は、少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とするICチップ。

【請求項4】

請求項2に記載のICチップにおいて、

該被覆材は透光性を有し、該緩衝材には少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とするICチップ。

【請求項5】

請求項1乃至4のいずれかに記載のICチップにおいて、

該ICチップには、少なくとも1本の紐が接続されていることを特徴とするICチップ。

【請求項6】

請求項1乃至5のいずれかに記載のICチップにおいて、

該ICチップの直径は、1.25mm以上5.0mm以下であることを特徴とするICチップ。

【請求項7】

請求項1乃至6のいずれかに記載のICチップをコンクリート内に配置する方法において、

該コンクリートに使用される細骨材の体積に対して0.01パーセント以上1.00パーセント以下の体積パーセントとなるように、該コンクリート内に該ICチップを配置することを特徴とするICチップの配置方法。

【請求項1】

ICチップ本体を、耐アルカリ性及び耐水性を有する被覆材で被覆していることを特徴とするICチップ。

【請求項2】

請求項1に記載のICチップにおいて、

該被覆材と該表面ICチップ本体との間には、緩衝材が配置されていることを特徴とするICチップ。

【請求項3】

請求項1又は2に記載のICチップにおいて、

該被覆材は、少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とするICチップ。

【請求項4】

請求項2に記載のICチップにおいて、

該被覆材は透光性を有し、該緩衝材には少なくとも着色加工、光沢加工、反射加工のいずれか一つの加工がされていることを特徴とするICチップ。

【請求項5】

請求項1乃至4のいずれかに記載のICチップにおいて、

該ICチップには、少なくとも1本の紐が接続されていることを特徴とするICチップ。

【請求項6】

請求項1乃至5のいずれかに記載のICチップにおいて、

該ICチップの直径は、1.25mm以上5.0mm以下であることを特徴とするICチップ。

【請求項7】

請求項1乃至6のいずれかに記載のICチップをコンクリート内に配置する方法において、

該コンクリートに使用される細骨材の体積に対して0.01パーセント以上1.00パーセント以下の体積パーセントとなるように、該コンクリート内に該ICチップを配置することを特徴とするICチップの配置方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−45286(P2013−45286A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182658(P2011−182658)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]