LED光源及びその製造方法

【課題】 製造が容易であり簡易な構成で広範囲に照射可能なLED光源を提供する。

【解決手段】 回路パターンが形成された実装領域に1又は複数のLEDチップ30が実装され、LEDチップ30が透光性樹脂34により封止された実装基板6を複数備え、可撓性を有するシート体20に各実装基板6が間隔をあけて整列配置されており、整列方向に隣接する実装基板6,6間で、LEDチップ30が外側となるようにシート体20を折り曲げ可能に構成されたLED光源である。

【解決手段】 回路パターンが形成された実装領域に1又は複数のLEDチップ30が実装され、LEDチップ30が透光性樹脂34により封止された実装基板6を複数備え、可撓性を有するシート体20に各実装基板6が間隔をあけて整列配置されており、整列方向に隣接する実装基板6,6間で、LEDチップ30が外側となるようにシート体20を折り曲げ可能に構成されたLED光源である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LED光源及びその製造方法に関する。

【背景技術】

【0002】

LED光源は、省電力化や高寿命化の観点から、照明器具や光学機器などに広く利用されつつある。従来のLED光源として、例えば特許文献1に開示されたLEDモジュールが知られている。このLEDモジュールは、円筒状の実装基板の表面に複数のチップ型LED素子が実装されており、各LED素子は、配線パターンを介して口金に接続されている。実装基板は筒状のレンズユニットに挿入されており、レンズユニットは、各LED素子に対応する位置にレンズを有している。

【特許文献1】特開2004−296249号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところが、特許文献1に開示されたLED光源は、円筒状の実装基板にLED素子を実装する必要があるため実装が困難であり、多数のLED素子を使用する場合には、製造が繁雑であるという問題があった。特許文献1には、実装基板として、中心軸の周囲に複数の帯状基板が配置された構成も開示されているが、構成が複雑なものとなり、やはり製造上の問題を有していた。

【0004】

そこで、本発明は、製造が容易であり簡易な構成で広範囲に照射可能なLED光源及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0005】

本発明の前記目的は、回路パターンが形成された実装領域に1又は複数のLEDチップが実装され、前記LEDチップが透光性樹脂により封止された実装基板を複数備え、可撓性を有するシート体に前記各実装基板が間隔をあけて整列配置されており、整列方向に隣接する前記実装基板間で、前記LEDチップが外側となるように前記シート体を折り曲げ可能に構成されたLED光源により達成される。

【0006】

このLED光源において、前記シート体には回路パターンを形成することができ、前記実装基板同士が前記シート体の回路パターンを介して導通接続されるように構成することができる。

【0007】

また、前記実装基板は、整列方向と直交する方向に間隔をあけて分割することができ、前記シート体を前記実装基板の分割部で折り曲げて構成することができる。

【0008】

また、本発明の前記目的は、回路パターンが形成された実装領域がスリット状開口部により区分けされた集合基板と可撓性のシート体とが積層されており、前記実装領域には透光性樹脂により封止されたLEDチップが複数実装されている積層体を形成するステップと、前記積層体における前記スリット状開口部の長手方向両側を切り離すことにより前記集合基板を分割し、前記シート体上に間隔をあけて配置された複数の実装基板を形成するステップとを備えるLED光源の製造方法により達成される。

【発明の効果】

【0009】

本発明によれば、製造が容易であり簡易な構成で広範囲に照射可能なLED光源及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態について、添付図面を参照して説明する。図1及び図2は、本発明の一実施形態に係るLED光源の製造方法を説明するための工程図であり、図1は平面図、図2は側面図である。なお、図2(a)から(e)は、それぞれ図1(a)から(e)に対応している。

【0011】

まず、図1(a)及び図2(a)に示すように、矩形平板状のベース基材10の表面実装領域に、後工程で搭載されるLEDチップへの通電を行うための回路パターン12を形成する。ベース基材10は、例えば、エポキシ樹脂がガラス繊維に含浸されたガラスエポキシ基板(FR−04またはCEM−03)に対して、片面または両面に銅箔を形成した銅張り積層板を使用することができ、厚みが0.5〜2mm程度のものが好ましい。ベース基材10としては、その他に、アルミ基材やセラミック基材を使用することもできる。

【0012】

回路パターン12は、銅箔のエッチング処理により形成することができ、銅箔がベース基材10の両面に形成されている場合には、ベース基材10に貫通孔を形成して表裏面の導通を図ることができる。形成された回路パターン12の表面は、金などの貴金属によりめっき処理が施される。ベース基材10は、ルーターカットや金型などにより適当な大きさにカットすることができる。

【0013】

ついで、図1(b)及び図2(b)に示すように、回路パターン12が形成された実装領域を複数に区分けするように、ベース基材10にスリット状開口部14を形成すると共に、各スリット状開口部14の長手方向両端部をそれぞれ通過するように、ベース基材10の表裏両面にVカット16を形成する。スリット状開口部14は、ベース基材10の一辺に沿って、両側部を僅かに残すようにほぼ全体にわたって形成されており、開口幅は、例えば、0.5〜10 mm程度である。スリット状開口部14の数は特に限定されるものでなく、単一であってもよいが、本実施形態のように複数のスリット状開口部14を形成する場合には、分割された実装領域が整列状態となるように互いに平行であることが好ましい。また、Vカット16は、後工程における実装領域の分割を容易にするためのものであるが、本製造工程において必須ではない。

【0014】

次に、図1(c)及び図2(c)に示すように、ベース基材10の回路パターン12とは反対の裏面側を、可撓性を有するシート体20に貼着する。シート体20は、例えば、ポリイミド、アルミニウム、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PC(ポリカーボネート)などの材料から形成することができ、厚みが0.1〜1 mm程度(より好ましくは、0.2〜0.5 mm程度)の薄膜状のものを好ましく用いることができる。本実施形態においては、ポリイミドフィルムに銅箔を積層してシート体20を構成しており、銅箔をエッチングすることにより、シート体20に回路パターンが形成される。

【0015】

ベース基材10とシート体20とを貼着する方法は、特に限定されるものではなく、例えば熱圧着することも可能であるが、本実施形態のようにシート体20に回路パターンを形成する場合には、ベース基材10とシート体20との間で回路パターン同士の確実な導通を図ることができるように、異方性導電接着剤、異方性導電フィルム、銀ペースト等の導電性接着剤、半田ペーストなどの導電性材料を用いて貼着することが好ましい。半田ペーストのように導電性材料を溶融加熱してベース基材10とシート体20とを貼着する場合、ベース基材10またはシート体20の回路パターンにチップ抵抗などの電子部品をこの段階で半田付けすることにより、リフロー炉において、ベース基材10及びシート体20の貼着と電子部品の実装とを同時に行うことができ、作業効率を高めることができる。

【0016】

この後、図1(d)及び図2(d)に示すように、ベース基材10の実装領域に複数のLEDチップ30及びボンディングワイヤ32を実装した後、液状の透光性樹脂を滴下して硬化させることにより、LEDチップ30及びボンディングワイヤ32を透光性樹脂34で封止する。透光性樹脂34は、表面張力により凸レンズ状となり、LEDチップ30の保護と共に光学特性を向上させることができる。こうして、複数のLEDチップ30が実装された集合基板2とシート体20との積層体4が得られる。なお、図1(d)においては、回路パターンは図示を省略している。

【0017】

そして、積層体4におけるスリット状開口部14の長手方向両側を、この長手方向と直交する方向に延びるVカット16,16で折り曲げて切り離す。これにより、集合基板2は、図1(e)及び図2(e)に示すように、スリット状開口部14の幅に相当する間隔をあけて複数の実装基板6に分割され、各実装基板6がシート体20上に整列配置されたLED光源1が得られる。集光基板2の切り離し線の位置は、複数の実装基板6が確実に分割される位置であればよく、本実施形態のVカット16よりも内側であってもよい。各実装基板6には、1又は複数のLEDチップ30が実装される。

【0018】

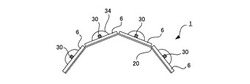

本実施形態のLED光源1によれば、可撓性を有するシート体20に、複数の実装基板6が間隔をあけて整列配置されているため、図3に示すように、整列方向に隣接する実装基板6,6間でシート体20を折り曲げることにより、各実装基板6のLEDチップ30から異なる方向に光照射することができる。したがって、配光特性を向上させて、広範囲に照射することができる。

【0019】

LED光源1における長手方向の一端または両端には、折り曲げられた状態で各実装基板6の端部が嵌入する溝部を有するエンドキャップを設けてもよく、これによって、各実装基板6の折り曲げ角度を所望の値に維持することができる。

【0020】

各実装基板6に実装されたLEDチップ30には、実装基板6の表面に形成した回路パターン12により通電される。実装基板6に複数のLEDチップ30が存在する場合には、これらを直列または並列に接続することで、実装基板6毎に通電することができる。また、本実施形態のように、シート体20に回路パターンを形成し、各実装基板6の回路パターン12との導通が行われる場合には、複数の実装基板6を導通接続することができ、口金などの導通端子を介して、複数の実装基板6におけるそれぞれのLEDチップ30に通電することができる。

【0021】

各実装基板6の折り曲げ状態は、目的や形状に応じて決定すればよく、特に限定されるものではない。例えば、図3に示すように半筒状に折り曲げたり、図4に示すように多角筒状に折り曲げて、両端をピン端子付きのエンドキャップで覆うことにより、直管蛍光灯型に構成することができる。

【0022】

或いは、シート体20に間隔をあけて整列配置された各実装基板6を、図5に示すように、整列方向と直交する長手方向に間隔をあけて分割することにより、筒状に形成したLED光源1の両端側を、分割部6aで先細となるように折り曲げて、多面体形状にすることができる。このような構成を有するLED光源1は、図1(d)に示す集合基板2とシート体20との積層体4において、図6に示すように、スリット状開口部14の長手方向両側を、端部に向けてテーパ状に拡がるように形成すると共に、このスリット状開口部14と直交するように同じくスリット状の補助開口部42を形成し、周囲を枠体44で支持するように集合基板40を構成することで、この集合基板40とシート体20とからなる積層体41が得られる。この積層体41は、外縁の各辺に沿ってそれぞれ形成された4つのVカット46で枠体44を切り離すことにより、スリット状開口部14及び補助開口部42で折り曲げ可能な状態になるので、スリット状開口部14でシート体20を筒状に折り曲げた後、補助開口部42で両端が先細になるようにシート体20を更に折り曲げることで、図6に示すLED光源1が得られる。なお、補助開口部42で折り曲げる際に、スリット状開口部14の両端部に生じるシート体20の余剰分は、LED光源1の内方へと折り込むことで、外観を良好に維持することができる。図6に示すLED光源1は、一方端に口金48が設けられる一方、他方端がエンドキャップ50に覆われており、例えば、LED電球として使用することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態に係るLED光源の製造方法を説明するための工程平面図である。

【図2】図1に対応する工程側面図である。

【図3】本発明の一実施形態に係るLED光源の端面図である。

【図4】本発明の他の実施形態に係るLED光源の端面図である。

【図5】本発明の更に他の実施形態に係るLED光源の斜視図である。

【図6】図5に示すLED光源の製造方法を説明するための平面図である。

【符号の説明】

【0024】

1 LED光源

2 集合基板

4 積層体

6 実装基板

10 ベース基材

12 回路パターン

14 スリット状開口部

16 Vカット

20 シート体

30 LEDチップ

32 ボンディングワイヤ

34 透光性樹脂

【技術分野】

【0001】

本発明は、LED光源及びその製造方法に関する。

【背景技術】

【0002】

LED光源は、省電力化や高寿命化の観点から、照明器具や光学機器などに広く利用されつつある。従来のLED光源として、例えば特許文献1に開示されたLEDモジュールが知られている。このLEDモジュールは、円筒状の実装基板の表面に複数のチップ型LED素子が実装されており、各LED素子は、配線パターンを介して口金に接続されている。実装基板は筒状のレンズユニットに挿入されており、レンズユニットは、各LED素子に対応する位置にレンズを有している。

【特許文献1】特開2004−296249号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところが、特許文献1に開示されたLED光源は、円筒状の実装基板にLED素子を実装する必要があるため実装が困難であり、多数のLED素子を使用する場合には、製造が繁雑であるという問題があった。特許文献1には、実装基板として、中心軸の周囲に複数の帯状基板が配置された構成も開示されているが、構成が複雑なものとなり、やはり製造上の問題を有していた。

【0004】

そこで、本発明は、製造が容易であり簡易な構成で広範囲に照射可能なLED光源及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0005】

本発明の前記目的は、回路パターンが形成された実装領域に1又は複数のLEDチップが実装され、前記LEDチップが透光性樹脂により封止された実装基板を複数備え、可撓性を有するシート体に前記各実装基板が間隔をあけて整列配置されており、整列方向に隣接する前記実装基板間で、前記LEDチップが外側となるように前記シート体を折り曲げ可能に構成されたLED光源により達成される。

【0006】

このLED光源において、前記シート体には回路パターンを形成することができ、前記実装基板同士が前記シート体の回路パターンを介して導通接続されるように構成することができる。

【0007】

また、前記実装基板は、整列方向と直交する方向に間隔をあけて分割することができ、前記シート体を前記実装基板の分割部で折り曲げて構成することができる。

【0008】

また、本発明の前記目的は、回路パターンが形成された実装領域がスリット状開口部により区分けされた集合基板と可撓性のシート体とが積層されており、前記実装領域には透光性樹脂により封止されたLEDチップが複数実装されている積層体を形成するステップと、前記積層体における前記スリット状開口部の長手方向両側を切り離すことにより前記集合基板を分割し、前記シート体上に間隔をあけて配置された複数の実装基板を形成するステップとを備えるLED光源の製造方法により達成される。

【発明の効果】

【0009】

本発明によれば、製造が容易であり簡易な構成で広範囲に照射可能なLED光源及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態について、添付図面を参照して説明する。図1及び図2は、本発明の一実施形態に係るLED光源の製造方法を説明するための工程図であり、図1は平面図、図2は側面図である。なお、図2(a)から(e)は、それぞれ図1(a)から(e)に対応している。

【0011】

まず、図1(a)及び図2(a)に示すように、矩形平板状のベース基材10の表面実装領域に、後工程で搭載されるLEDチップへの通電を行うための回路パターン12を形成する。ベース基材10は、例えば、エポキシ樹脂がガラス繊維に含浸されたガラスエポキシ基板(FR−04またはCEM−03)に対して、片面または両面に銅箔を形成した銅張り積層板を使用することができ、厚みが0.5〜2mm程度のものが好ましい。ベース基材10としては、その他に、アルミ基材やセラミック基材を使用することもできる。

【0012】

回路パターン12は、銅箔のエッチング処理により形成することができ、銅箔がベース基材10の両面に形成されている場合には、ベース基材10に貫通孔を形成して表裏面の導通を図ることができる。形成された回路パターン12の表面は、金などの貴金属によりめっき処理が施される。ベース基材10は、ルーターカットや金型などにより適当な大きさにカットすることができる。

【0013】

ついで、図1(b)及び図2(b)に示すように、回路パターン12が形成された実装領域を複数に区分けするように、ベース基材10にスリット状開口部14を形成すると共に、各スリット状開口部14の長手方向両端部をそれぞれ通過するように、ベース基材10の表裏両面にVカット16を形成する。スリット状開口部14は、ベース基材10の一辺に沿って、両側部を僅かに残すようにほぼ全体にわたって形成されており、開口幅は、例えば、0.5〜10 mm程度である。スリット状開口部14の数は特に限定されるものでなく、単一であってもよいが、本実施形態のように複数のスリット状開口部14を形成する場合には、分割された実装領域が整列状態となるように互いに平行であることが好ましい。また、Vカット16は、後工程における実装領域の分割を容易にするためのものであるが、本製造工程において必須ではない。

【0014】

次に、図1(c)及び図2(c)に示すように、ベース基材10の回路パターン12とは反対の裏面側を、可撓性を有するシート体20に貼着する。シート体20は、例えば、ポリイミド、アルミニウム、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PC(ポリカーボネート)などの材料から形成することができ、厚みが0.1〜1 mm程度(より好ましくは、0.2〜0.5 mm程度)の薄膜状のものを好ましく用いることができる。本実施形態においては、ポリイミドフィルムに銅箔を積層してシート体20を構成しており、銅箔をエッチングすることにより、シート体20に回路パターンが形成される。

【0015】

ベース基材10とシート体20とを貼着する方法は、特に限定されるものではなく、例えば熱圧着することも可能であるが、本実施形態のようにシート体20に回路パターンを形成する場合には、ベース基材10とシート体20との間で回路パターン同士の確実な導通を図ることができるように、異方性導電接着剤、異方性導電フィルム、銀ペースト等の導電性接着剤、半田ペーストなどの導電性材料を用いて貼着することが好ましい。半田ペーストのように導電性材料を溶融加熱してベース基材10とシート体20とを貼着する場合、ベース基材10またはシート体20の回路パターンにチップ抵抗などの電子部品をこの段階で半田付けすることにより、リフロー炉において、ベース基材10及びシート体20の貼着と電子部品の実装とを同時に行うことができ、作業効率を高めることができる。

【0016】

この後、図1(d)及び図2(d)に示すように、ベース基材10の実装領域に複数のLEDチップ30及びボンディングワイヤ32を実装した後、液状の透光性樹脂を滴下して硬化させることにより、LEDチップ30及びボンディングワイヤ32を透光性樹脂34で封止する。透光性樹脂34は、表面張力により凸レンズ状となり、LEDチップ30の保護と共に光学特性を向上させることができる。こうして、複数のLEDチップ30が実装された集合基板2とシート体20との積層体4が得られる。なお、図1(d)においては、回路パターンは図示を省略している。

【0017】

そして、積層体4におけるスリット状開口部14の長手方向両側を、この長手方向と直交する方向に延びるVカット16,16で折り曲げて切り離す。これにより、集合基板2は、図1(e)及び図2(e)に示すように、スリット状開口部14の幅に相当する間隔をあけて複数の実装基板6に分割され、各実装基板6がシート体20上に整列配置されたLED光源1が得られる。集光基板2の切り離し線の位置は、複数の実装基板6が確実に分割される位置であればよく、本実施形態のVカット16よりも内側であってもよい。各実装基板6には、1又は複数のLEDチップ30が実装される。

【0018】

本実施形態のLED光源1によれば、可撓性を有するシート体20に、複数の実装基板6が間隔をあけて整列配置されているため、図3に示すように、整列方向に隣接する実装基板6,6間でシート体20を折り曲げることにより、各実装基板6のLEDチップ30から異なる方向に光照射することができる。したがって、配光特性を向上させて、広範囲に照射することができる。

【0019】

LED光源1における長手方向の一端または両端には、折り曲げられた状態で各実装基板6の端部が嵌入する溝部を有するエンドキャップを設けてもよく、これによって、各実装基板6の折り曲げ角度を所望の値に維持することができる。

【0020】

各実装基板6に実装されたLEDチップ30には、実装基板6の表面に形成した回路パターン12により通電される。実装基板6に複数のLEDチップ30が存在する場合には、これらを直列または並列に接続することで、実装基板6毎に通電することができる。また、本実施形態のように、シート体20に回路パターンを形成し、各実装基板6の回路パターン12との導通が行われる場合には、複数の実装基板6を導通接続することができ、口金などの導通端子を介して、複数の実装基板6におけるそれぞれのLEDチップ30に通電することができる。

【0021】

各実装基板6の折り曲げ状態は、目的や形状に応じて決定すればよく、特に限定されるものではない。例えば、図3に示すように半筒状に折り曲げたり、図4に示すように多角筒状に折り曲げて、両端をピン端子付きのエンドキャップで覆うことにより、直管蛍光灯型に構成することができる。

【0022】

或いは、シート体20に間隔をあけて整列配置された各実装基板6を、図5に示すように、整列方向と直交する長手方向に間隔をあけて分割することにより、筒状に形成したLED光源1の両端側を、分割部6aで先細となるように折り曲げて、多面体形状にすることができる。このような構成を有するLED光源1は、図1(d)に示す集合基板2とシート体20との積層体4において、図6に示すように、スリット状開口部14の長手方向両側を、端部に向けてテーパ状に拡がるように形成すると共に、このスリット状開口部14と直交するように同じくスリット状の補助開口部42を形成し、周囲を枠体44で支持するように集合基板40を構成することで、この集合基板40とシート体20とからなる積層体41が得られる。この積層体41は、外縁の各辺に沿ってそれぞれ形成された4つのVカット46で枠体44を切り離すことにより、スリット状開口部14及び補助開口部42で折り曲げ可能な状態になるので、スリット状開口部14でシート体20を筒状に折り曲げた後、補助開口部42で両端が先細になるようにシート体20を更に折り曲げることで、図6に示すLED光源1が得られる。なお、補助開口部42で折り曲げる際に、スリット状開口部14の両端部に生じるシート体20の余剰分は、LED光源1の内方へと折り込むことで、外観を良好に維持することができる。図6に示すLED光源1は、一方端に口金48が設けられる一方、他方端がエンドキャップ50に覆われており、例えば、LED電球として使用することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態に係るLED光源の製造方法を説明するための工程平面図である。

【図2】図1に対応する工程側面図である。

【図3】本発明の一実施形態に係るLED光源の端面図である。

【図4】本発明の他の実施形態に係るLED光源の端面図である。

【図5】本発明の更に他の実施形態に係るLED光源の斜視図である。

【図6】図5に示すLED光源の製造方法を説明するための平面図である。

【符号の説明】

【0024】

1 LED光源

2 集合基板

4 積層体

6 実装基板

10 ベース基材

12 回路パターン

14 スリット状開口部

16 Vカット

20 シート体

30 LEDチップ

32 ボンディングワイヤ

34 透光性樹脂

【特許請求の範囲】

【請求項1】

回路パターンが形成された実装領域に1又は複数のLEDチップが実装され、前記LEDチップが透光性樹脂により封止された実装基板を複数備え、

可撓性を有するシート体に前記各実装基板が間隔をあけて整列配置されており、

整列方向に隣接する前記実装基板間で、前記LEDチップが外側となるように前記シート体を折り曲げ可能に構成されたLED光源。

【請求項2】

前記シート体には回路パターンが形成されており、前記実装基板同士が前記シート体の回路パターンを介して導通接続されている請求項1に記載のLED光源。

【請求項3】

前記実装基板は、整列方向と直交する方向に間隔をあけて分割されており、前記シート体を前記実装基板の分割部で折り曲げて構成される請求項1または2に記載のLED光源。

【請求項4】

回路パターンが形成された実装領域がスリット状開口部により区分けされた集合基板と可撓性のシート体とが積層されており、前記実装領域には透光性樹脂により封止されたLEDチップが複数実装されている積層体を形成するステップと、

前記積層体における前記スリット状開口部の長手方向両側を切り離すことにより前記集合基板を分割し、前記シート体上に間隔をあけて配置された複数の実装基板を形成するステップとを備えるLED光源の製造方法。

【請求項1】

回路パターンが形成された実装領域に1又は複数のLEDチップが実装され、前記LEDチップが透光性樹脂により封止された実装基板を複数備え、

可撓性を有するシート体に前記各実装基板が間隔をあけて整列配置されており、

整列方向に隣接する前記実装基板間で、前記LEDチップが外側となるように前記シート体を折り曲げ可能に構成されたLED光源。

【請求項2】

前記シート体には回路パターンが形成されており、前記実装基板同士が前記シート体の回路パターンを介して導通接続されている請求項1に記載のLED光源。

【請求項3】

前記実装基板は、整列方向と直交する方向に間隔をあけて分割されており、前記シート体を前記実装基板の分割部で折り曲げて構成される請求項1または2に記載のLED光源。

【請求項4】

回路パターンが形成された実装領域がスリット状開口部により区分けされた集合基板と可撓性のシート体とが積層されており、前記実装領域には透光性樹脂により封止されたLEDチップが複数実装されている積層体を形成するステップと、

前記積層体における前記スリット状開口部の長手方向両側を切り離すことにより前記集合基板を分割し、前記シート体上に間隔をあけて配置された複数の実装基板を形成するステップとを備えるLED光源の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−141200(P2010−141200A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−317213(P2008−317213)

【出願日】平成20年12月12日(2008.12.12)

【出願人】(391003624)サンユレック株式会社 (28)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月12日(2008.12.12)

【出願人】(391003624)サンユレック株式会社 (28)

【Fターム(参考)】

[ Back to top ]