MAG溶接法

【課題】裏当て材を用いなくても溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができるMAG溶接法を提供する

【解決手段】鋼管1の端部11同士を向き合わせ、向き合った端部11間に形成される開先12のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、溶接層の初層における溶接入熱を、鋼管1の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとする。

【解決手段】鋼管1の端部11同士を向き合わせ、向き合った端部11間に形成される開先12のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、溶接層の初層における溶接入熱を、鋼管1の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管のMAG溶接法に関する。

【背景技術】

【0002】

水道管やガス管等のパイプラインを施工するにあたり、複数の鋼管の端部同士を向き合わせ、向き合った端部間に形成される開先を鋼管の外面側から鋼管の周方向に沿って溶接することによって鋼管を接続している。従来から、この溶接方法としてMAG溶接法が利用されているが、鋼管の外面側からMAG溶接を行う場合、溶接金属が開先から溶け落ちないように鋼管の内面側から開先に裏当て材を当てながら溶接を行っている(例えば、特許文献1参照)。

しかしながら、裏当て材は、鋼管内面と所定の距離を開けて当てなければならない。裏当て材と鋼管内面との距離が離れすぎると溶接金属が鋼管の内面側に流出して肉盛り過剰となる。肉盛り過剰になると、鋼管内のガスや水等の流体流れを阻害したり、汚れが溜まり易い等の問題が発生する。また、裏当て材と鋼管内面との距離が近すぎると裏当て材への熱の拡散が過剰となり後述するルートフェイス近傍への入熱が不十分となり、後述する溶け込み不足の欠陥が生じる。または、溶接部が窪み、溶接部の肉厚不足の問題が発生する。このように、裏当て材と鋼管内面との距離が重要であるので、裏当て材のセッティングに手間がかかる。鋼管同士の内径に差がある場合等には、裏当て材のセッティングに更に手間がかかる。

また、裏当て材が鋼管の内面に溶接されてしまうことがあり、溶接されてしまうと裏当て材を取り外すのに多大の労力が必要になる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−351094

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記問題を解消するものであり、裏当て材を用いなくても溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができるMAG溶接法を提供することを課題とする。

【課題を解決するための手段】

【0005】

前記課題を解決するため、本発明者は鋭意検討した結果、開先のルートフェイス、及びルートギャップを特定の範囲に限定すると共に、周方向の溶接位置毎に溶接入熱を特定の範囲に限定することによって裏当て材を用いずに溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができることを見出した。

【0006】

本発明は、上記の本発明者の知見に基づき完成されたものである。すなわち、前記課題を解決するため、本発明は、鋼管の端部同士を向き合わせ、向き合った端部間に形成される開先を鋼管の外面側から鋼管の周方向に沿って溶接し複数の溶接層によって端部同士を接続するMAG溶接法において、前記鋼管の内面側から前記開先に溶接時に当てられる裏当て材を用いずに、前記開先のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、溶接層の初層における溶接入熱を、前記溶接の進行方向が時計回り方向に見える方向から前記鋼管を見たときに、当該鋼管の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとすることを特徴とするMAG溶接法を提供する。

なお、ルートフェイスとは、向かい合った鋼管の端面の高さをいい、ルートギャップとは、向かい合った鋼管の端部間の距離をいう。

【0007】

本発明によれば、裏当て材を用いることなく、鋼管の端部同士を接合することができるので、溶接作業時に裏当て材を鋼管内面と所定の距離を開けて当てる手間が省かれる。また、鋼管の内面に溶接されてしまった裏当て材を取り外すこともない。これらのことにより、溶接作業の作業時間を短くすることができる。

【0008】

好ましくは、本発明は、互いに接続される鋼管の管内に装入されて両鋼管の芯出しを行う管芯出し装置に備えられ鋼管の内面側から前記開先を跨いで両鋼管の内面を外面方向に放射状に押圧して両鋼管の管軸を一致させる拡張部材を用い、前記拡張部材において前記開先に対向する箇所に不燃性又は難燃性の繊維を設け前記開先を溶接する。

【0009】

本願の技術分野であるMAG溶接法では、通常、溶接時に溶接部分からスパッタとして溶接金属が周囲に飛散する。従来のように溶接時に裏当て材を用いる場合には、鋼管の内面側へのスパッタの飛散は裏当て材によって防がれるが、請求項1に係る発明では、裏当て材を用いないために鋼管の内面側へ飛散したスパッタを除去する必要があり、鋼管の寸法や形状等によっては除去に手間がかかることがある。しかしながら、斯かる好ましい方法によれば、拡張部材において開先に対向する箇所に設けられた不燃性又は難燃性の繊維が、飛散するスパッタを付着させて取り除くので、鋼管の内面側へ飛散したスパッタを除去する必要がなくなり溶接作業の効率が良くなる。

又、従来の裏当て材を当てる方法では、鋼管内面と裏当て材との距離が重要であるので、裏当て材の位置精度が良くなければならないが、上述した好ましい方法では、不燃性又は難燃性の繊維は飛散するスパッタが付着させられるように開先に対向させるだけでよいので、この繊維が設けられる位置に精度は必要でない。従って、この好ましい方法における繊維のセッティング作業は、従来の裏当て材を当てる方法における裏当て材のセッティング作業に比べて手間がかからない。

【発明の効果】

【0010】

本発明によれば、裏当て材を用いずに鋼管の端部同士を接合することができるので、溶接作業の作業時間を短くすることができる。

【図面の簡単な説明】

【0011】

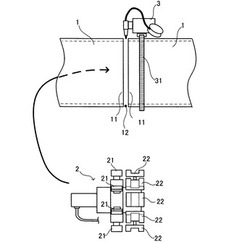

【図1】図1は、本発明の第1の実施形態に係るMAG溶接法の概略を示す図である。

【図2】図2は、同MAG溶接法に用いる管芯出し装置における拡張部材の斜視図である。

【図3】図3(a)乃至(c)は、同MAG溶接法を経時的に示す図であり、(d)は図3(c)における直線Lでの断面図である。

【図4】図4(a)、(b)は、開先の各部位の名称を示す図である。

【図5】図5(a)乃至(d)は、同MAG溶接法において溶接が行われる状態を経時的に示す図である。

【図6】図6(a)、(b)は、鋼管の周方向における溶接位置の表わし方を示す図である。

【図7】図7は、同MAG溶接法においてルートフェイスtを0.5mm、とし、ルートギャップdと溶接入熱とを変化させたときの結果を示す図である。

【図8】図8は、同MAG溶接法においてルートギャップdを3.0mm、とし、ルートフェイスtと溶接入熱とを変化させたときの結果を示す図である。

【図9】図9は、開先の他の形状を示す図である。

【図10】図10は、本発明の第2の実施形態に係るMAG溶接法において用いる拡張部材の斜視図である。

【図11】図11(a)は、同MAG溶接法における鋼管の断面を示す図であり、(b)は図11(a)における直線Mでの断面図である。

【図12】図12(a)は、同MAG溶接法に用いる管芯出し装置であって拡張部材がネジ式であるものの側面図であり。(b)は管芯出し装置の円筒部の正面図である。

【発明を実施するための形態】

【0012】

(第1の実施形態)

本発明の第1の実施形態に係るMAG溶接法について添付図面を適宜参照しつつ説明する。図1は、MAG溶接法の概略を示す。鋼管1の接続は、鋼管1の端部11同士を向き合わせ、鋼管1の内部に挿入させた管芯出し装置2によってそれぞれの鋼管11を向き合った状態で固定し、向き合った端部11間に形成される開先12をMAG溶接機3によって溶接することによって行う。

管芯出し装置2は、エアー圧によって放射状に突出し先端を鋼管1の内面に当接させて管芯出し装置2自体を鋼管1内に固定する固定部21と、油圧によって放射状に突出し、接続されるそれぞれの鋼管1を内面から拡張して固定する拡張部材22を有している。

【0013】

図2は拡張部材22の外観を示す。拡張部材22の先端22aは、接続されるそれぞれの鋼管1の端部11の内面を押圧するように二股に分かれており、分かれたそれぞれの先端22aが開先12を跨いでそれぞれの鋼管1の内面に当接する。

拡張部材22は、このように油圧によって拡張されるのでなく、後述するようなネジ式によって拡張されるものでもよいし、他の方式によって拡張されるものでもよい。

【0014】

次に、鋼管1を接続する方法を、図3を参照して説明する。図3(a)に示すように、ユーザは、パイプライン等に既に設置されている鋼管1aの端部11付近の管内に管芯出し装置2を挿入し、固定部21を放射条に突出させて管芯出し装置2を鋼管1a内に固定する。

続いて、図3(b)に示すように、新たな鋼管1bの端部11を既に設置されている鋼管1aの端部に向かい合わせ、開先12の形状が適切になるような位置に鋼管1bを固定する。

続いて、図3(c)、(d)に示すように油圧によって拡張部材22を鋼管1a、1bの外面側に突出させ、先端22aが開先12を跨いで鋼管1a、1bの内面を外面方向に放射状に押圧して鋼管1a、1bの管軸を一致させる。ここで図3(d)は、図3(c)の線Lにおける断面を示す。

続いて、鋼管1の周囲をMAG溶接機3に移動させるためのレール31を設け(図1参照)、レールにMAG溶接機3を取り付けて鋼管1の開先12を周囲から溶接する。

【0015】

図4に開先12の形状の例を示す。鋼管1の端部11は、外面側の周囲のエッジが面取りされて、内面側が突き出たような形状に加工されている。ここで、向かい合った鋼管1の端面の高さをルートフェイスt、向かい合った鋼管1の端部11間の距離をルートギャップd、面取りの角度をベベル角度αという。また、後述する開先幅、開先面、開先断面積の箇所を図に示す。

【0016】

図5に、開先12で溶接が行われる状態を経時的に示す。図5(a)に示すように、鋼管1の端部11同士が向き合って開先12が形成されている。最初に図5(b)に示すように、端部11の先端部分において、鋼管1の内面側に全周に亘って溶接層の初層が形成される。続いて図5(c)に示すように、初層の上に第2層が形成され、更に図5(d)に示すように、複数の溶接層が積層される。

【0017】

本実施形態のように裏当て材を用いない溶接においては、溶け落ちが発生しないように特に初層の溶接が重要であり、初層の上に積層される2層目以降は、溶け落ちに対して大きな影響を与えない。初層において、溶け落ちを発生させないためには、開先の形状のルートフェイスtとルートギャップdが特に重要であり、ルートフェイスtの設定範囲を0〜1.5mmとし、ルートギャップdの設定範囲を1〜4mmとするとよい。ルートフェイスtが1.5mmを越えると、溶け込み不足が発生し易い。ルートギャップdが1mmより短いと、溶け込み不足が発生し易く、4mmを越えると、溶け落ちや内面凹みの不良が発生し易い。

なお、溶け込み不足(Inadequate Penetration)、溶け落ち(Burn Through)、内面凹み(Internal Concavity)の各不良名称はAPI(American Petroleum Institute)規格に準じている。

【0018】

ベベル角度αは、溶け落ちには大きな影響はないが、作業性等の観点から10〜30°にするとよい。ベベル角度αが10°より小さいと、溶け込み不足に成り易い。また、開先幅が狭くなって溶接チップと開先面とが接触し易くなり、接触すると溶接が中断する。ベベル角度αが30°より大きいと開先断面積が大きくなるので、必要な溶接金属量が増加し、作業能率が低下する。

【0019】

溶接時の、初層における溶接入熱の設定範囲は、鋼管1の周方向での位置によって次のようにするのがよい。

ここで、周方向の位置は次のように表わす。図6(a)に示すように、例えば、既設の鋼管1aに鋼管1bを接続するとき、溶接の進行方向は鋼管の周囲を矢印A方向とB方向のどちらの方向でも行うことができる。このときに、例えばA方向に溶接するときは、このA方向が時計回りに見える方向であるC方向から見たときに、図6(b)に示すように、鋼管の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度Xによって、溶接位置を表わす。B方向に溶接するときは、このB方向が時計回りに見える方向であるD方向から見たときに、図6(b)に示される角度Xによって溶接位置を表す。

【0020】

溶接入熱の設定範囲は、角度Xが0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとする。

溶接入熱が設定範囲より少ないと溶け込み不足に成り易く、設定範囲を超えると溶け落ちや内面凹みの不良が発生し易い。

なお、溶接は鋼管1の周方向のいずれの位置から開始してもよい。

【0021】

次に、ルートフェイスtとルートギャップdと溶接入熱とをパラメータとして変化させたときの、周方向の溶接位置毎の溶接結果を示す。

図7は、ルートフェイスtを0.5mm、とし、ルートギャップdと溶接入熱とを変化させたときの結果を示す。このとき、ベベル角度αは20°に固定している。ルートギャップdが1mmよりも短いと、溶接入熱の設定範囲内であっても溶接入熱が少ない側で溶け込み不足の不良が発生し易くなっている。反対に、ルートギャップdが4mmよりも長いと、溶接入熱の設定範囲内であっても溶接入熱が多い側で溶け落ちや内面凹みの不良が発生し易くなっている。

図8は、ルートギャップdを3.0mm、とし、ルートフェイスtと溶接入熱とを変化させたときの結果を示す。このとき、ベベル角度αは20°に固定している。ルートフェイスtが1.5mmよりも厚いと溶接入熱の設定範囲内であっても溶け込み不足の不良が発生し易くなっている。

【0022】

なお、開先12の形状は上記のようなV形開先に限定されずに他の形状でもよいが、V形開先と同様にルートフェイスtの設定範囲を0〜1.5mmとし、ルートギャップdの設定範囲を1〜4mmとするとよい。ルートフェイスtとルートギャップd以外の箇所の寸法等は、それぞれの開先の形状に応じて適宜決めればよい。たとえば、図9に示すように開先面が2段の斜面になっている形状では、図中の角度α1をルート部ベベル角度といい、角度α2を上部ベベル角度というとすると、ルート部ベベル角度α1は30〜60°がよく、上部ベベル角度α2は0〜10°がよい。ルート部ベベル角度α1及び上部ベベル角度α2が上記の範囲よりも小さいと、溶け込み不足に成り易い。また、開先幅が狭くなって溶接チップと開先面とが接触し易くなり、接触すると溶接が中断する。ルート部ベベル角度α1及び上部ベベル角度α2が上記の範囲よりも大きいと、開先断面積が大きくなるので、必要な溶接金属量が増加し、作業能率が低下する。

【0023】

上述したように、本実施形態に係るMAG溶接法によれば、裏当て材を用いることなく、鋼管1の端部11同士を接合することができるので、溶接作業時に裏当て材を鋼管内面と所定の距離を開けて当てる手間が省かれる。また、鋼管1の内面に溶接されてしまった裏当て材を取り外すこともない。これらのことにより、溶接作業の作業時間を短くすることができる。

【0024】

(第2の実施形態)

次に第2の実施形態に係るMAG溶接法について説明する。本実施形態では、第1の実施形態に係るMAG溶接法に加え、拡張部材において開先に対向する箇所に不燃性又は難燃性の繊維を設ける。図10は、不燃性又は難燃性の繊維を設けた拡張部材22の例を示し、図11(a)は、その拡張部材22を備えた管芯出し装置2の断面を示し、図11(b)は、図11(a)における直線Mでの断面を示す。拡張部材22は、二股に分かれた先端22aの間の溝部23に脱着可能であり断面がU字型形状の繊維固定部24を有している。繊維固定部24には、例えば、ガラス繊維やセラミック繊維等の不燃性又は難燃性の繊維25が、例えば、ピン26によって固定されている。繊維固定部24は、溝部23に例えばネジ留めのように適宜適切な方法で固定すればよい。繊維25は、溶接部分から鋼管1の内面側にスパッタとして飛散する溶接金属を付着させて取り除くように開先12に対向する箇所に設けられていればよいので、開先12に近接していてもよいし、離れていてもよい。

図10においては、見易くするために繊維25の本数を少なくしているが、飛散する溶接金属を付着させるだけの十分な量の繊維25を設ければよい。また、繊維25は、図10のように糸状のままで束ねた形態でもよいし、布状に織り込んだものでもよい。

【0025】

従来のように溶接時に裏当て材を用いる場合には、鋼管1の内面側へのスパッタの飛散は裏当て材によって防がれるが、第1の実施形態に係るMAG溶接法では、裏当て材を用いないために鋼管1の内面側へ飛散したスパッタを除去する必要があり、鋼管1の寸法や形状等によっては除去に手間がかかることがある。しかしながら、第2の実施形態に係る方法によれば、拡張部材22において開先12に対向する箇所に設けられた不燃性又は難燃性の繊維25が、飛散するスパッタを付着させて取り除くので、鋼管1の内面側へ飛散したスパッタを除去する必要がなくなり溶接作業の効率が良くなる。

又、従来の裏当て材を当てる方法では、鋼管1内面と裏当て材との距離が重要であるので、裏当て材の位置精度が良くなければならないが、第2の実施形態に係る方法にでは、不燃性又は難燃性の繊維25は飛散するスパッタが付着させられるように開先12に対向させるだけでよいので、この繊維25が設けられる位置に精度は必要でない。従って、第2の実施形態に係る方法における繊維25のセッティング作業は、従来の裏当て材を当てる方法における裏当て材のセッティング作業に比べて手間がかからない。

【0026】

次に、拡張部材22が油圧式でなく、ネジ式の場合の例を図12に示す。管芯出し装置2は、接合される2本の鋼管1の内面側に挿入される円筒部27を有している。円筒部27は、接続される2本の鋼管1のそれぞれの内面に対向するように、円筒部27の内面側から外面側に向けて雌ネジ27aが放射状に2列になって設けられており、それぞれの雌ネジには雄ネジが切られた拡張部材22が挿入されている。拡張部材22が円筒部27の内面側から螺入されることによって拡張部材22の先端が鋼管1の内面を外面方向に放射状に押圧して両鋼管1の管軸を一致させる。

円筒部27において、2列の拡張部材22の間に繊維25が巻き付けられており、この繊維25が飛散する溶接金属を付着させる。繊維25は、拡張部材22に例えばネジ留めのように適宜適切な方法で固定すればよい。油圧式の場合と同様の効果を得ることができる。

【0027】

なお、本発明は、上記実施形態の構成に限られず、発明の趣旨を変更しない範囲で種々の変形が可能である。

【符号の説明】

【0028】

1・・・鋼管

11・・・端部1

12・・・開先

2・・・管芯出し装置

22・・・拡張部材

25・・・繊維

t・・・ルートフェイス

d・・・ルートギャップ

【技術分野】

【0001】

本発明は、鋼管のMAG溶接法に関する。

【背景技術】

【0002】

水道管やガス管等のパイプラインを施工するにあたり、複数の鋼管の端部同士を向き合わせ、向き合った端部間に形成される開先を鋼管の外面側から鋼管の周方向に沿って溶接することによって鋼管を接続している。従来から、この溶接方法としてMAG溶接法が利用されているが、鋼管の外面側からMAG溶接を行う場合、溶接金属が開先から溶け落ちないように鋼管の内面側から開先に裏当て材を当てながら溶接を行っている(例えば、特許文献1参照)。

しかしながら、裏当て材は、鋼管内面と所定の距離を開けて当てなければならない。裏当て材と鋼管内面との距離が離れすぎると溶接金属が鋼管の内面側に流出して肉盛り過剰となる。肉盛り過剰になると、鋼管内のガスや水等の流体流れを阻害したり、汚れが溜まり易い等の問題が発生する。また、裏当て材と鋼管内面との距離が近すぎると裏当て材への熱の拡散が過剰となり後述するルートフェイス近傍への入熱が不十分となり、後述する溶け込み不足の欠陥が生じる。または、溶接部が窪み、溶接部の肉厚不足の問題が発生する。このように、裏当て材と鋼管内面との距離が重要であるので、裏当て材のセッティングに手間がかかる。鋼管同士の内径に差がある場合等には、裏当て材のセッティングに更に手間がかかる。

また、裏当て材が鋼管の内面に溶接されてしまうことがあり、溶接されてしまうと裏当て材を取り外すのに多大の労力が必要になる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−351094

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記問題を解消するものであり、裏当て材を用いなくても溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができるMAG溶接法を提供することを課題とする。

【課題を解決するための手段】

【0005】

前記課題を解決するため、本発明者は鋭意検討した結果、開先のルートフェイス、及びルートギャップを特定の範囲に限定すると共に、周方向の溶接位置毎に溶接入熱を特定の範囲に限定することによって裏当て材を用いずに溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができることを見出した。

【0006】

本発明は、上記の本発明者の知見に基づき完成されたものである。すなわち、前記課題を解決するため、本発明は、鋼管の端部同士を向き合わせ、向き合った端部間に形成される開先を鋼管の外面側から鋼管の周方向に沿って溶接し複数の溶接層によって端部同士を接続するMAG溶接法において、前記鋼管の内面側から前記開先に溶接時に当てられる裏当て材を用いずに、前記開先のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、溶接層の初層における溶接入熱を、前記溶接の進行方向が時計回り方向に見える方向から前記鋼管を見たときに、当該鋼管の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとすることを特徴とするMAG溶接法を提供する。

なお、ルートフェイスとは、向かい合った鋼管の端面の高さをいい、ルートギャップとは、向かい合った鋼管の端部間の距離をいう。

【0007】

本発明によれば、裏当て材を用いることなく、鋼管の端部同士を接合することができるので、溶接作業時に裏当て材を鋼管内面と所定の距離を開けて当てる手間が省かれる。また、鋼管の内面に溶接されてしまった裏当て材を取り外すこともない。これらのことにより、溶接作業の作業時間を短くすることができる。

【0008】

好ましくは、本発明は、互いに接続される鋼管の管内に装入されて両鋼管の芯出しを行う管芯出し装置に備えられ鋼管の内面側から前記開先を跨いで両鋼管の内面を外面方向に放射状に押圧して両鋼管の管軸を一致させる拡張部材を用い、前記拡張部材において前記開先に対向する箇所に不燃性又は難燃性の繊維を設け前記開先を溶接する。

【0009】

本願の技術分野であるMAG溶接法では、通常、溶接時に溶接部分からスパッタとして溶接金属が周囲に飛散する。従来のように溶接時に裏当て材を用いる場合には、鋼管の内面側へのスパッタの飛散は裏当て材によって防がれるが、請求項1に係る発明では、裏当て材を用いないために鋼管の内面側へ飛散したスパッタを除去する必要があり、鋼管の寸法や形状等によっては除去に手間がかかることがある。しかしながら、斯かる好ましい方法によれば、拡張部材において開先に対向する箇所に設けられた不燃性又は難燃性の繊維が、飛散するスパッタを付着させて取り除くので、鋼管の内面側へ飛散したスパッタを除去する必要がなくなり溶接作業の効率が良くなる。

又、従来の裏当て材を当てる方法では、鋼管内面と裏当て材との距離が重要であるので、裏当て材の位置精度が良くなければならないが、上述した好ましい方法では、不燃性又は難燃性の繊維は飛散するスパッタが付着させられるように開先に対向させるだけでよいので、この繊維が設けられる位置に精度は必要でない。従って、この好ましい方法における繊維のセッティング作業は、従来の裏当て材を当てる方法における裏当て材のセッティング作業に比べて手間がかからない。

【発明の効果】

【0010】

本発明によれば、裏当て材を用いずに鋼管の端部同士を接合することができるので、溶接作業の作業時間を短くすることができる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の第1の実施形態に係るMAG溶接法の概略を示す図である。

【図2】図2は、同MAG溶接法に用いる管芯出し装置における拡張部材の斜視図である。

【図3】図3(a)乃至(c)は、同MAG溶接法を経時的に示す図であり、(d)は図3(c)における直線Lでの断面図である。

【図4】図4(a)、(b)は、開先の各部位の名称を示す図である。

【図5】図5(a)乃至(d)は、同MAG溶接法において溶接が行われる状態を経時的に示す図である。

【図6】図6(a)、(b)は、鋼管の周方向における溶接位置の表わし方を示す図である。

【図7】図7は、同MAG溶接法においてルートフェイスtを0.5mm、とし、ルートギャップdと溶接入熱とを変化させたときの結果を示す図である。

【図8】図8は、同MAG溶接法においてルートギャップdを3.0mm、とし、ルートフェイスtと溶接入熱とを変化させたときの結果を示す図である。

【図9】図9は、開先の他の形状を示す図である。

【図10】図10は、本発明の第2の実施形態に係るMAG溶接法において用いる拡張部材の斜視図である。

【図11】図11(a)は、同MAG溶接法における鋼管の断面を示す図であり、(b)は図11(a)における直線Mでの断面図である。

【図12】図12(a)は、同MAG溶接法に用いる管芯出し装置であって拡張部材がネジ式であるものの側面図であり。(b)は管芯出し装置の円筒部の正面図である。

【発明を実施するための形態】

【0012】

(第1の実施形態)

本発明の第1の実施形態に係るMAG溶接法について添付図面を適宜参照しつつ説明する。図1は、MAG溶接法の概略を示す。鋼管1の接続は、鋼管1の端部11同士を向き合わせ、鋼管1の内部に挿入させた管芯出し装置2によってそれぞれの鋼管11を向き合った状態で固定し、向き合った端部11間に形成される開先12をMAG溶接機3によって溶接することによって行う。

管芯出し装置2は、エアー圧によって放射状に突出し先端を鋼管1の内面に当接させて管芯出し装置2自体を鋼管1内に固定する固定部21と、油圧によって放射状に突出し、接続されるそれぞれの鋼管1を内面から拡張して固定する拡張部材22を有している。

【0013】

図2は拡張部材22の外観を示す。拡張部材22の先端22aは、接続されるそれぞれの鋼管1の端部11の内面を押圧するように二股に分かれており、分かれたそれぞれの先端22aが開先12を跨いでそれぞれの鋼管1の内面に当接する。

拡張部材22は、このように油圧によって拡張されるのでなく、後述するようなネジ式によって拡張されるものでもよいし、他の方式によって拡張されるものでもよい。

【0014】

次に、鋼管1を接続する方法を、図3を参照して説明する。図3(a)に示すように、ユーザは、パイプライン等に既に設置されている鋼管1aの端部11付近の管内に管芯出し装置2を挿入し、固定部21を放射条に突出させて管芯出し装置2を鋼管1a内に固定する。

続いて、図3(b)に示すように、新たな鋼管1bの端部11を既に設置されている鋼管1aの端部に向かい合わせ、開先12の形状が適切になるような位置に鋼管1bを固定する。

続いて、図3(c)、(d)に示すように油圧によって拡張部材22を鋼管1a、1bの外面側に突出させ、先端22aが開先12を跨いで鋼管1a、1bの内面を外面方向に放射状に押圧して鋼管1a、1bの管軸を一致させる。ここで図3(d)は、図3(c)の線Lにおける断面を示す。

続いて、鋼管1の周囲をMAG溶接機3に移動させるためのレール31を設け(図1参照)、レールにMAG溶接機3を取り付けて鋼管1の開先12を周囲から溶接する。

【0015】

図4に開先12の形状の例を示す。鋼管1の端部11は、外面側の周囲のエッジが面取りされて、内面側が突き出たような形状に加工されている。ここで、向かい合った鋼管1の端面の高さをルートフェイスt、向かい合った鋼管1の端部11間の距離をルートギャップd、面取りの角度をベベル角度αという。また、後述する開先幅、開先面、開先断面積の箇所を図に示す。

【0016】

図5に、開先12で溶接が行われる状態を経時的に示す。図5(a)に示すように、鋼管1の端部11同士が向き合って開先12が形成されている。最初に図5(b)に示すように、端部11の先端部分において、鋼管1の内面側に全周に亘って溶接層の初層が形成される。続いて図5(c)に示すように、初層の上に第2層が形成され、更に図5(d)に示すように、複数の溶接層が積層される。

【0017】

本実施形態のように裏当て材を用いない溶接においては、溶け落ちが発生しないように特に初層の溶接が重要であり、初層の上に積層される2層目以降は、溶け落ちに対して大きな影響を与えない。初層において、溶け落ちを発生させないためには、開先の形状のルートフェイスtとルートギャップdが特に重要であり、ルートフェイスtの設定範囲を0〜1.5mmとし、ルートギャップdの設定範囲を1〜4mmとするとよい。ルートフェイスtが1.5mmを越えると、溶け込み不足が発生し易い。ルートギャップdが1mmより短いと、溶け込み不足が発生し易く、4mmを越えると、溶け落ちや内面凹みの不良が発生し易い。

なお、溶け込み不足(Inadequate Penetration)、溶け落ち(Burn Through)、内面凹み(Internal Concavity)の各不良名称はAPI(American Petroleum Institute)規格に準じている。

【0018】

ベベル角度αは、溶け落ちには大きな影響はないが、作業性等の観点から10〜30°にするとよい。ベベル角度αが10°より小さいと、溶け込み不足に成り易い。また、開先幅が狭くなって溶接チップと開先面とが接触し易くなり、接触すると溶接が中断する。ベベル角度αが30°より大きいと開先断面積が大きくなるので、必要な溶接金属量が増加し、作業能率が低下する。

【0019】

溶接時の、初層における溶接入熱の設定範囲は、鋼管1の周方向での位置によって次のようにするのがよい。

ここで、周方向の位置は次のように表わす。図6(a)に示すように、例えば、既設の鋼管1aに鋼管1bを接続するとき、溶接の進行方向は鋼管の周囲を矢印A方向とB方向のどちらの方向でも行うことができる。このときに、例えばA方向に溶接するときは、このA方向が時計回りに見える方向であるC方向から見たときに、図6(b)に示すように、鋼管の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度Xによって、溶接位置を表わす。B方向に溶接するときは、このB方向が時計回りに見える方向であるD方向から見たときに、図6(b)に示される角度Xによって溶接位置を表す。

【0020】

溶接入熱の設定範囲は、角度Xが0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとする。

溶接入熱が設定範囲より少ないと溶け込み不足に成り易く、設定範囲を超えると溶け落ちや内面凹みの不良が発生し易い。

なお、溶接は鋼管1の周方向のいずれの位置から開始してもよい。

【0021】

次に、ルートフェイスtとルートギャップdと溶接入熱とをパラメータとして変化させたときの、周方向の溶接位置毎の溶接結果を示す。

図7は、ルートフェイスtを0.5mm、とし、ルートギャップdと溶接入熱とを変化させたときの結果を示す。このとき、ベベル角度αは20°に固定している。ルートギャップdが1mmよりも短いと、溶接入熱の設定範囲内であっても溶接入熱が少ない側で溶け込み不足の不良が発生し易くなっている。反対に、ルートギャップdが4mmよりも長いと、溶接入熱の設定範囲内であっても溶接入熱が多い側で溶け落ちや内面凹みの不良が発生し易くなっている。

図8は、ルートギャップdを3.0mm、とし、ルートフェイスtと溶接入熱とを変化させたときの結果を示す。このとき、ベベル角度αは20°に固定している。ルートフェイスtが1.5mmよりも厚いと溶接入熱の設定範囲内であっても溶け込み不足の不良が発生し易くなっている。

【0022】

なお、開先12の形状は上記のようなV形開先に限定されずに他の形状でもよいが、V形開先と同様にルートフェイスtの設定範囲を0〜1.5mmとし、ルートギャップdの設定範囲を1〜4mmとするとよい。ルートフェイスtとルートギャップd以外の箇所の寸法等は、それぞれの開先の形状に応じて適宜決めればよい。たとえば、図9に示すように開先面が2段の斜面になっている形状では、図中の角度α1をルート部ベベル角度といい、角度α2を上部ベベル角度というとすると、ルート部ベベル角度α1は30〜60°がよく、上部ベベル角度α2は0〜10°がよい。ルート部ベベル角度α1及び上部ベベル角度α2が上記の範囲よりも小さいと、溶け込み不足に成り易い。また、開先幅が狭くなって溶接チップと開先面とが接触し易くなり、接触すると溶接が中断する。ルート部ベベル角度α1及び上部ベベル角度α2が上記の範囲よりも大きいと、開先断面積が大きくなるので、必要な溶接金属量が増加し、作業能率が低下する。

【0023】

上述したように、本実施形態に係るMAG溶接法によれば、裏当て材を用いることなく、鋼管1の端部11同士を接合することができるので、溶接作業時に裏当て材を鋼管内面と所定の距離を開けて当てる手間が省かれる。また、鋼管1の内面に溶接されてしまった裏当て材を取り外すこともない。これらのことにより、溶接作業の作業時間を短くすることができる。

【0024】

(第2の実施形態)

次に第2の実施形態に係るMAG溶接法について説明する。本実施形態では、第1の実施形態に係るMAG溶接法に加え、拡張部材において開先に対向する箇所に不燃性又は難燃性の繊維を設ける。図10は、不燃性又は難燃性の繊維を設けた拡張部材22の例を示し、図11(a)は、その拡張部材22を備えた管芯出し装置2の断面を示し、図11(b)は、図11(a)における直線Mでの断面を示す。拡張部材22は、二股に分かれた先端22aの間の溝部23に脱着可能であり断面がU字型形状の繊維固定部24を有している。繊維固定部24には、例えば、ガラス繊維やセラミック繊維等の不燃性又は難燃性の繊維25が、例えば、ピン26によって固定されている。繊維固定部24は、溝部23に例えばネジ留めのように適宜適切な方法で固定すればよい。繊維25は、溶接部分から鋼管1の内面側にスパッタとして飛散する溶接金属を付着させて取り除くように開先12に対向する箇所に設けられていればよいので、開先12に近接していてもよいし、離れていてもよい。

図10においては、見易くするために繊維25の本数を少なくしているが、飛散する溶接金属を付着させるだけの十分な量の繊維25を設ければよい。また、繊維25は、図10のように糸状のままで束ねた形態でもよいし、布状に織り込んだものでもよい。

【0025】

従来のように溶接時に裏当て材を用いる場合には、鋼管1の内面側へのスパッタの飛散は裏当て材によって防がれるが、第1の実施形態に係るMAG溶接法では、裏当て材を用いないために鋼管1の内面側へ飛散したスパッタを除去する必要があり、鋼管1の寸法や形状等によっては除去に手間がかかることがある。しかしながら、第2の実施形態に係る方法によれば、拡張部材22において開先12に対向する箇所に設けられた不燃性又は難燃性の繊維25が、飛散するスパッタを付着させて取り除くので、鋼管1の内面側へ飛散したスパッタを除去する必要がなくなり溶接作業の効率が良くなる。

又、従来の裏当て材を当てる方法では、鋼管1内面と裏当て材との距離が重要であるので、裏当て材の位置精度が良くなければならないが、第2の実施形態に係る方法にでは、不燃性又は難燃性の繊維25は飛散するスパッタが付着させられるように開先12に対向させるだけでよいので、この繊維25が設けられる位置に精度は必要でない。従って、第2の実施形態に係る方法における繊維25のセッティング作業は、従来の裏当て材を当てる方法における裏当て材のセッティング作業に比べて手間がかからない。

【0026】

次に、拡張部材22が油圧式でなく、ネジ式の場合の例を図12に示す。管芯出し装置2は、接合される2本の鋼管1の内面側に挿入される円筒部27を有している。円筒部27は、接続される2本の鋼管1のそれぞれの内面に対向するように、円筒部27の内面側から外面側に向けて雌ネジ27aが放射状に2列になって設けられており、それぞれの雌ネジには雄ネジが切られた拡張部材22が挿入されている。拡張部材22が円筒部27の内面側から螺入されることによって拡張部材22の先端が鋼管1の内面を外面方向に放射状に押圧して両鋼管1の管軸を一致させる。

円筒部27において、2列の拡張部材22の間に繊維25が巻き付けられており、この繊維25が飛散する溶接金属を付着させる。繊維25は、拡張部材22に例えばネジ留めのように適宜適切な方法で固定すればよい。油圧式の場合と同様の効果を得ることができる。

【0027】

なお、本発明は、上記実施形態の構成に限られず、発明の趣旨を変更しない範囲で種々の変形が可能である。

【符号の説明】

【0028】

1・・・鋼管

11・・・端部1

12・・・開先

2・・・管芯出し装置

22・・・拡張部材

25・・・繊維

t・・・ルートフェイス

d・・・ルートギャップ

【特許請求の範囲】

【請求項1】

鋼管の端部同士を向き合わせ、向き合った端部間に形成される開先を鋼管の外面側から鋼管の周方向に沿って溶接し複数の溶接層によって端部同士を接続するMAG溶接法において、

前記鋼管の内面側から前記開先に溶接時に当てられる裏当て材を用いずに、

前記開先のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、

溶接層の初層における溶接入熱を、前記溶接の進行方向が時計回り方向に見える方向から前記鋼管を見たときに、当該鋼管の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとすることを特徴とするMAG溶接法。

【請求項2】

互いに接続される鋼管の管内に装入されて両鋼管の芯出しを行う管芯出し装置に備えられ鋼管の内面側から前記開先を跨いで両鋼管の内面を外面方向に放射状に押圧して両鋼管の管軸を一致させる拡張部材を用い、前記拡張部材において前記開先に対向する箇所に不燃性又は難燃性の繊維を設け前記開先を溶接することを特徴とする請求項1に記載のMAG溶接法。

【請求項1】

鋼管の端部同士を向き合わせ、向き合った端部間に形成される開先を鋼管の外面側から鋼管の周方向に沿って溶接し複数の溶接層によって端部同士を接続するMAG溶接法において、

前記鋼管の内面側から前記開先に溶接時に当てられる裏当て材を用いずに、

前記開先のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、

溶接層の初層における溶接入熱を、前記溶接の進行方向が時計回り方向に見える方向から前記鋼管を見たときに、当該鋼管の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとすることを特徴とするMAG溶接法。

【請求項2】

互いに接続される鋼管の管内に装入されて両鋼管の芯出しを行う管芯出し装置に備えられ鋼管の内面側から前記開先を跨いで両鋼管の内面を外面方向に放射状に押圧して両鋼管の管軸を一致させる拡張部材を用い、前記拡張部材において前記開先に対向する箇所に不燃性又は難燃性の繊維を設け前記開先を溶接することを特徴とする請求項1に記載のMAG溶接法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−194449(P2011−194449A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−65562(P2010−65562)

【出願日】平成22年3月23日(2010.3.23)

【出願人】(000182937)住友金属パイプエンジ株式会社 (4)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月23日(2010.3.23)

【出願人】(000182937)住友金属パイプエンジ株式会社 (4)

【Fターム(参考)】

[ Back to top ]