MEMSセンサ及びその製造方法

【課題】 特に、動作空間を囲む枠体と対向基板とを接合する金属接合部の腐食を防止しやすい構造のMEMSセンサ及びその製造方法を提供することを目的としている。

【解決手段】 機能層10には、動作領域15と外部領域16とを区画する枠体14とが形成される。前記枠体14と支持基板1間は第1の絶縁層3aを介して接合される。枠体と配線基板との間には、枠体の外周側面から内側に向けて延出する横方向溝部18が形成される。また横方向溝部よりも内側では傾斜側面14fを介して前記横方向溝部18での間隔よりも近接する前記枠体と前記第2の部材との対向面間が動作領域の全周を囲む金属接合部30aを介して接合されている。傾斜側面14fの傾き角度θ1は、鈍角である。そして横方向溝部18内にて現れる金属接合部30aの外周表面が保護絶縁層41により覆われている。

【解決手段】 機能層10には、動作領域15と外部領域16とを区画する枠体14とが形成される。前記枠体14と支持基板1間は第1の絶縁層3aを介して接合される。枠体と配線基板との間には、枠体の外周側面から内側に向けて延出する横方向溝部18が形成される。また横方向溝部よりも内側では傾斜側面14fを介して前記横方向溝部18での間隔よりも近接する前記枠体と前記第2の部材との対向面間が動作領域の全周を囲む金属接合部30aを介して接合されている。傾斜側面14fの傾き角度θ1は、鈍角である。そして横方向溝部18内にて現れる金属接合部30aの外周表面が保護絶縁層41により覆われている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコン(Silicon)層を微細加工して形成されたMEMSセンサに係り、特に、動作領域が金属接合部で囲まれて封止されているMEMSセンサに関する。

【背景技術】

【0002】

以下の特許文献1に記載されているMEMS(Micro-Electro-Mechanical Systems)センサは、2つのシリコンウエハが、SiO2層の絶縁層(Insulator)を挟んで一体に接合されたSOI層を加工して形成されている。

【0003】

SOI層の一方のシリコンウエハが主基板となり、他方のシリコンウエハが機能層となる。機能層が微細加工されて、可動部とこの可動部を支持する支持部とが形成され、さらに機能層の一部によって可動部と支持部とを有する動作領域を囲む枠体が形成されている。また、シリコンウエハで形成された対向基板が、機能層に重ねられ、前記枠体と対向基板とが接合されて、前記動作領域が外部領域から区画されて密閉されている。

【0004】

以下の特許文献1に記載された発明は、対向基板の表側に現れている絶縁層の表面にアルミニウム層が形成され、枠体の表面にゲルマニウム層が形成され、アルミニウム層とゲルマニウム層とが加熱されて加圧されて共晶接合または拡散接合により接合されて金属接合部が形成されている。この金属接合部を用いると、加熱および加圧という簡単な作業で、対向基板と枠体とを接合して動作領域を密閉できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−98281号公報

【特許文献2】特開平6−289049号公報

【特許文献3】特開2009−47650号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、共晶接合または拡散接合で金属接合部を形成するのに適した金属は耐蝕性に劣るものが多く、高温多湿の環境下では金属接合部による封止性が低下し特性が劣化しやすかった。特に多湿環境下での使用では、水分とゲルマニウムとが反応して昇華する等、金属接合部が欠損する問題が生じた。

【0007】

そこで、特許文献2や特許文献3に記載されているように、機能層と対向基板との間の金属接合部の周囲にパッシベーション層すなわち保護絶縁層を形成することで、金属接合部の腐食を防止し、または腐食を遅らせることが可能である。

【0008】

しかしながら、従来の構成では、配線基板の表面に対して枠体の外周側面全体が垂直方向に延びている。そして、枠体と配線基板との各対向面間に金属接合部が介在している。このような構成であると、保護絶縁層の外周表面に保護絶縁層をスパッタ法等にて形成する際、垂直方向に延びる枠体の外周側面が壁となり、枠体の外周側面から下方に延出する保護絶縁層の外周表面全体に、つきまわりよく保護絶縁層を形成することが難しかった。

【0009】

また、特許文献1では、機能層の枠体と対向基板との対向面間の接合部分を、枠体の外周側面よりも内側に位置させている。このため、枠体と対向基板との間には枠体の外周側面から内側に向って横方向に延びる微小な隙間(横方向溝部)が形成される。

【0010】

このように枠体と対向基板との間に、横方向溝部が形成されて、この横方向溝部の内側に金属接合部が現れるため、金属接合部の外周表面に保護絶縁層を適切に形成するには、微小間隔の前記横方向溝部の内表面全体につきまわりよく保護絶縁層を形成しなければならない問題があった。

【0011】

特に後述する比較例で示した構成では、横方向溝部の内側に向けて先細り、間隔が非常に狭くなるため、横方向溝部内にて保護絶縁層の成膜速度差が大きくなり、金属接合部を覆う保護絶縁層に空孔等の欠損部が形成されやすく、十分に、金属接合部の外周表面を被覆できない問題が生じた。

【0012】

そこで本発明は上記従来の課題を解決するものであり、特に、動作空間を囲む枠体と対向基板とを接合する金属接合部の腐食を防止しやすい構造のMEMSセンサ及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0013】

本発明は、第1の部材と、第2の部材と、前記第1の部材と前記第2の部材との間に位置する機能層とを有するMEMSセンサにおいて、

前記機能層には、可動部と、前記可動部を支持する支持部と、前記可動部および前記支持部が位置する動作領域を外部領域と区画するための枠体と、が形成され、

前記枠体と前記第1の部材とが、前記動作領域の全周を囲む第1の絶縁層を介して接合され、

前記枠体と前記第2の部材との対向面間が前記動作領域の全周を囲む金属接合部を介して接合されており、

前記金属接合部では、前記第2の部材の前記枠体との対向面に第1の金属層が形成され、前記枠体の前記第2の部材との対向面に第2の金属層が形成され、前記第1の金属層と前記第2の金属層とが互いに接合されており、

前記枠体の外周側面には、前記第2の部材との対向面側の縁部から前記第1の部材の方向に向けて傾斜側面が設けられており、

前記対向面と平行な方向に延出させた仮想線に対する前記傾斜側面の傾き角度θ1は、鈍角であり、

前記金属接合部の外周表面が保護絶縁層により覆われていることを特徴とするものである。

【0014】

本発明では、傾斜側面の傾き角度θ1を鈍角とすることで、金属接合部の外周表面での保護絶縁層の成膜速度差を小さくでき、金属結合部の外周表面に対し保護絶縁層のつきまわりを向上させることができる。よって従来に比べて保護絶縁層に空孔等の欠損部が形成されるのを抑制でき、金属接合部の腐食を適切に防止できる。

【0015】

本発明では、前記枠体の外周側面は、前記傾斜側面と、前記傾斜側面と連続して前記対向面に対して垂直方向に延びる垂直面とを有して構成され、前記保護絶縁層は、前記金属接合部の外周表面から前記傾斜側面及び前記垂直面にかけて形成されていることが好ましい。これにより、金属結合部の外周表面への保護絶縁層のつきまわりをより効果的に向上させることができる。

【0016】

また本発明では、前記枠体の外周側面には、前記第2の部材との対向面側に、前記動作領域の方向である内側に向けて延出する横方向溝部が形成され、前記横方向溝部の側壁面が前記傾斜側面で形成されており、前記横方向溝部内に現れる前記金属接合部の前記外周表面が前記保護絶縁層により覆われている構成にすることもできる。

【0017】

このように横方向溝部が形成された構成であっても、前記横方向溝部の側壁面を鈍角の傾斜側面とすることで、前記横方向溝部内での保護絶縁層の成膜速度差を小さくでき、金属結合部の外周表面への保護絶縁層のつきまわりを従来に比べて向上させることができる。

【0018】

また本発明では、前記第2の部材は、前記機能層の外周側面及び前記第1の部材の外周側面よりも前記外部領域に延出した延出部を有し、

前記第2の部材は、基材と、前記基材の前記機能層との対向面側に設けられた第2の絶縁層と、前記第2の絶縁層内に埋設された内部配線層と、前記内部配線層と電気的に接続され、前記可動部と対向した位置にて前記第2の絶縁層の表面に設けられた対向電極層と、前記内部配線層と電気的に接続され、前記延出部にて前記第2の絶縁層の表面に設けられたパッド部と、を有して構成され、前記パッド部が高さ方向にて開放されている構成に適切に適用できる。

【0019】

また本発明におけるMEMSセンサの製造方法は、

第1の部材と第1の絶縁層を介して接合してなる機能層の、動作領域と外部領域とを区画する枠体の表面にレジスト層を形成する第1工程、

前記レジスト層に覆われていない前記表面をエッチングして前記枠体の外周側面を形成し、このとき、前記外周側面を前記表面から深さ方向に向けて徐々に前記動作領域の方向である内側に向けて傾斜した傾斜側面で形成する第2工程、

前記第1工程の前、あるいは前記第2工程と次の第4工程との間に、前記枠体の表面に第2の金属層を形成する第3工程、

前記機能層の不要な部分を除去して、前記機能層を、可動部、前記可動部を支持する支持部、及び前記枠体に区画する第4工程、

前記第1の絶縁層を、前記支持部及び前記枠体との間に残し、前記可動部との間にて除去する第5工程、

第2の部材の前記枠体と対向する表面に第1の金属層を形成し、前記第1の金属層と、前記第2の金属層とを対向配置して、互いに接合し前記第1の金属層と前記第2の金属層からなる金属接合部を形成する第6工程、

前記金属接合部の外周表面を保護絶縁層により覆う第7工程、

を有することを特徴とするものである。

【0020】

本発明では、前記エッチングの際に用いられるデポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも大きくすることが好ましい。これにより、傾斜側面を表面側から深さ方向に向けて逆テーパ形状で形成することができる。

【0021】

本発明では、前記第2工程では、前記傾斜側面を形成した後、前記傾斜側面と連続し前記第1の部材との対向面に対して垂直方向の垂直面を形成して、前記傾斜側面及び前記垂直面を備える前記外周側面を形成することが好ましい。

【0022】

あるいは本発明では、前記第1工程では、前記枠体の外周側面よりも内側の位置にレジスト層を形成し、

前記第6工程で前記金属結合部を形成した際、前記枠体の外周側面には、前記第2の部材との対向面側に、前記動作領域の方向である内側に向けて延出する横方向溝部が形成され、前記横方向溝部の側壁面が前記傾斜側面であり、

前記第7工程では、前記横方向溝部内にて現れる前記金属接合部の外周表面を前記保護絶縁層により覆うことができる。

【発明の効果】

【0023】

本発明では、傾斜側面の傾き角度θ1を鈍角とすることで、保護絶縁層の外周表面に対する保護絶縁層の成膜速度差を小さくでき、金属接合部の外周表面への保護絶縁層のつきまわりを向上させることができる。よって従来に比べて保護絶縁層に空孔等の欠損部が形成されるのを抑制でき、金属接合部の腐食を適切に防止できる。

【図面の簡単な説明】

【0024】

【図1】図1は、本発明の本実施形態のMEMSセンサの全体構造を示す縦断面図である(ただし保護絶縁層の成膜なし)

【図2】図2は、図1の一部を拡大して示したMEMSセンサの部分拡大縦断面図である(保護絶縁層の成膜あり)。

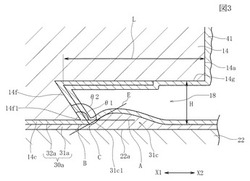

【図3】図3は、図2の一部を更に拡大して示したMEMSセンサの部分拡大縦断面図である。

【図4】図4は、比較例のMEMSセンサの部分拡大縦断面図である。

【図5】図5は、別の実施形態を示すMEMSセンサの部分拡大縦断面図である(保護絶縁層の成膜あり)。

【図6】図6(a)は、実施例におけるMEMSセンサの断面を示す電子顕微鏡写真(保護絶縁層の成膜なし)であり、図6(b)は、比較例におけるMEMSセンサの断面を示す電子顕微鏡写真(保護絶縁層の成膜なし)である。

【図7】図7(a)は、実施例におけるMEMSセンサの断面を示す電子顕微鏡写真(保護絶縁層の成膜あり)であり、図7(b)は、比較例におけるMEMSセンサの断面を示す電子顕微鏡写真(保護絶縁層の成膜あり)である。

【図8】図8は、別の実施形態におけるMEMSセンサの部分縦断面図である。

【図9】図1ないし図4に示す本実施形態のMEMSセンサの製造工程を示し、機能層の一部(枠体の部分)を拡大して示した部分拡大縦断面図である。

【図10】図9の次の工程を示すMEMSセンサの部分拡大縦断面図である。

【図11】図10の次の工程を示すMEMSセンサの部分拡大縦断面図である。

【図12】図11の次の工程を示し、図11よりもMEMSセンサの全体を示す部分縦断面図である。

【図13】図12の次の工程を示すMEMSセンサの部分縦断面図である。

【図14】図13の次の工程を示すMEMSセンサの部分縦断面図である。

【図15】図14の次の工程を示すMEMSセンサの部分縦断面図である。

【図16】図5に示す本実施形態のMEMSセンサの製造工程を示し、機能層の一部(枠体の部分を拡大して示した部分拡大縦断面図である。

【図17】図16の次の工程を示すMEMSセンサの部分拡大縦断面図である。

【図18】図17の次の工程を示すMEMSセンサの部分拡大縦断面図である。

【発明を実施するための形態】

【0025】

図1に示すMEMSセンサは、支持基板(第1の部材)1と配線基板(第2の部材)2の間に、機能層10が挟まれている。支持基板1と機能層10の各部は、第1の絶縁層3a,3bを介して接合されている。支持基板1と機能層10および第1の絶縁層3a,3bは、SOI(Silicon on Insulator)基板を加工して形成されている。ここで使用するSOI基板は、2つのシリコンウエハが、SiO2層である酸化絶縁層(Insulator)を挟んで一体に接合されたものである。SOI基板の一方のシリコンウエハが、支持基板1として使用され、他方のシリコンウエハが機能層10として使用される。

【0026】

機能層10を構成するシリコンウエハが微細加工され、可動部11とこの可動部11を支持する支持部12と、可動部11と支持部12との間に位置して可動部11を図1の図示上下に移動自在に支持する弾性変形部13とが形成されている。さらに、機能層10を構成するシリコンウエハの一部で、前記可動部11および支持部12の周囲全周を囲む枠体14が形成されている。

【0027】

機能層10を構成するシリコンウエハの微細加工の後に、前記SOI基板のSiO2層である酸化絶縁層が部分的に除去され、残った酸化絶縁層によって、前記第1の絶縁層3a,3bが形成される。

【0028】

第1の絶縁層3bによって機能層10の支持部12が支持基板1に固定されている。可動部11ならびに弾性変形部13と支持基板1との間には酸化絶縁層が存在しておらず、支持基板1と配線基板2との間の動作領域15において、可動部11が図示上下方向へ移動自在である。

【0029】

可動部11と支持部12と弾性変形部13および枠体14の加工は、高密度プラズマを使用した深堀RIEなどのイオンエッチング手段で、機能層10のシリコンウエハの一部を除去することで行われる。酸化絶縁層の一部を除去して第1の絶縁層3a,3bを形成する工程は、シリコンを溶解せずにSiO2層を溶解できる選択性の等方性エッチング処理により行われる。

【0030】

SOI基板の一方のシリコンウエハで形成される支持基板1は、厚さ寸法が0.2〜0.7mm程度であり、他方のシリコンウエハで形成される可動部11と支持部12と弾性変形部13ならびに枠体14は、厚さ寸法が10〜30μm程度である。第1の絶縁層3a,3bの厚さは1〜3μm程度である。

【0031】

配線基板(第2の部材)2は、厚さ寸法が0.2〜0.7mm程度の単層のシリコンウエハ(基材)21と、シリコンウエハ21の表面に形成された第2の絶縁層22とで構成されている。第2の絶縁層22は、SiO2、Si3N4またはAl2O3などの無機絶縁層であり、スパッタ工程またはCVD工程で形成される。図示しないが第2の絶縁層22は複数の絶縁層の積層構造とされており、このとき各絶縁層の材質を変えることができる。

【0032】

機能層10のシリコンウエハで形成された枠体14と配線基板2は、封止用の金属接合部30aを介して固定されている。機能層10のシリコンウエハで形成された支持部12と配線基板2は、導通用の金属接合部30bを介して固定されている。

【0033】

封止用の金属接合部30aでは、配線基板2を構成している第2の絶縁層22の表面(枠体14との対向面)に第1の金属層31aが形成され、枠体14の表面(第2の絶縁層22との対向面)に第2の金属層32aが形成されている。導通用の金属接合部30bにおいても、第2の絶縁層22の表面に第1の金属層31bが形成され、機能層10の支持部12の表面に第2の金属層32bが形成されている。

【0034】

第1の金属層31a,31bと第2の金属層32a,32bは、加熱および加圧工程で、共晶接合または拡散接合される金属材料の組み合わせである。また、加熱処理されたときに、第1の金属層31a,31bが第2の金属層32a,32bよりも粘度が低くなる。例えば、第1の金属層31a,31bがアルミニウムあるいはアルミニウムを含む合金であり例えばアルミニウム−銅合金で形成され、第2の金属層32a,32bがゲルマニウムで形成されている。

【0035】

共晶接合または拡散接合が可能な他の金属材料の組み合わせは、第1の金属層31a,31bがアルミニウムまたはアルミニウムを含む合金であり、第2の金属層32a,32bが亜鉛である。その他、第1の金属層−第2の金属層の組み合わせは、金−シリコン、金−インジウム、金−ゲルマニウム、金−錫などである。上記金属の組み合わせでは、それぞれの金属の融点以下の温度である450℃以下の比較的低い温度で金属間の接合を行うことが可能になる。

【0036】

封止用の金属接合部30aは、動作領域15の全周を囲んで設けられる。接合後は、可動部11と支持部12を有する動作領域15と外部領域16とが、金属接合部30aで遮断されて動作領域15が密封される。前記接合工程を不活性ガスの雰囲気下で行えば、動作領域15に不活性ガスを充填することもできる。

【0037】

導通用の金属接合部30bでは、第2の絶縁層22の内部に内部配線層35が形成され、内部配線層35が第1の金属層31bに導通している。したがって、シリコンで形成されている支持部12と可動部11は、金属接合部30bを介して内部配線層35と導通している。

【0038】

図1に示すように、第2の絶縁層22の表面には、可動部11に対向する対向電極層36が設けられ、この対向電極層36は、第2の絶縁層22の内部に引回された図示しない内部配線層と導通している。

【0039】

また配線基板2は、枠体14の外周側面14a及び支持基板1の外周側面1aよりも外側に延出する延出部2aを有する。そして延出部2aの第2の絶縁層22の表面に、内部配線層35と電気的に接続されるパッド部20が形成されている。図1に示すようにパッド部20は高さ方向に向けて開放されている。

【0040】

このMEMSセンサは、加速度センサとして使用することができる。MEMSセンサに対して図示上下のいずれかの向きの加速度が作用すると、その反作用により、動作領域15内で可動部11が加速度と逆の向きに移動する。その結果、可動部11と対向電極層36との距離が変化する。この距離の変化を静電容量の変化として検出すると、加速度の向きと大きさを検出することができる。その他、MEMSセンサは、圧力センサ、振動型ジャイロなどとして使用することができる。

【0041】

図1に示すMEMSセンサの第1の金属層31a及び第2の金属層32aに対して、加熱および加圧工程が施された後、図2(図1に示すMEMSセンサに対して保護絶縁層を形成した状態の部分拡大縦断面図)に示すように、金属接合部30aの外周表面がパッシベーション層すなわち保護絶縁層41により覆われる。保護絶縁層41は枠体14の外周側面14aや第2の絶縁層22の表面等も金属接合部30aの外周表面と連続して覆っている。保護絶縁層41は、例えばCVD法により成膜可能なものであり、Si3N4、SiO2、PSG等である。

【0042】

図2は図1に示すMEMSセンサに対して保護絶縁層を形成した状態の部分拡大縦断面図であり、図3は図2の一部を更に拡大して示した縦断面図である。

【0043】

図2,図3に示すように、枠体14の外周側面14aには、第2の絶縁層22との対向面側に、動作領域15の方向(X1)である内側に向けて延出する横方向溝部18が形成されている。図2,図3は図1に示す右側の枠体14を拡大したものであるから動作領域15の方向はX1方向であるが、図1に示す左側の枠体14から見れば、動作領域15の方向はX2方向である。なお以下では、図2,図3に示す枠体14に対する内側の方向及び外側の方向をX1,X2で表記する。

【0044】

図2,図3に示すように横方向溝部18の奥の側壁面は傾斜した傾斜側面14fとされている。そして前記傾斜側面14fよりも内側(X1)では、横方向溝部18の側壁面(傾斜側面)14fを介して枠体14の表面(第2の絶縁層22との対向面)に第2の絶縁層22の方向に突き出した接合平面14cが形成されている。ここで傾斜側面は、接合平面14cから見て外側と内側の両方に形成される(図1参照)が、本実施形態において重要なのは、接合平面14cから見て外側(外部領域16側)に位置する傾斜側面14fであるため、特に断らない限り、「傾斜側面」とは、接合平面14cから見て外側の傾斜側面14fを指すこととする。

【0045】

上記のように横方向溝部18の内側にて傾斜側面14fを介して枠体14の表面に第2の絶縁層22の方向に突き出した接合平面14cを形成したことで、枠体14の接合平面14cと、第2の絶縁層22の接合平面22aとの間の間隔は、横方向溝部18の位置での枠体14と第2の絶縁層22との間の間隔よりも近接した状態となっている。図2,図3の断面に現れる第2の絶縁層22の接合平面22a及び枠体14の接合平面14cはともにX1−X2方向に平行に延びている。

【0046】

図2,図3に示すように、第1の金属層31aは、第2の絶縁層22の接合平面22aに形成される。また、第2の金属層32aは、枠体14の接合平面14cから傾斜側面14f及び横方向溝部18の天井に位置する枠体14の窪み表面14gにかけて成膜される。

【0047】

図1に示すように、第1の金属層31aのX1−X2方向における長さ寸法は、第2の金属層32aのX1−X2方向における長さ寸法よりも長くなっている。その結果、機能層10と配線基板2とを重ねるときに、機能層10と配線基板2とが平面方向に位置ずれしても、第2の金属層32aの全域を、第1の金属層31a内で対向させやすい。

【0048】

図2,図3に示すように、X1−X2方向に平行な仮想線Aに対する傾斜側面14fの傾き角度θ1は、鈍角となっている。ここで仮想線Aは、傾斜側面14fの接合平面14c側の縁部14f1から横方向溝部18に向けて、前記接合平面14cと平行な方向に延出させた線と定義される。

【0049】

図4に、比較例のMEMSセンサの構造を示す。

図4でも図3の実施形態と同様に、横方向溝部18よりも内側(X1)では、傾斜側面14hを介して枠体14の表面(対向面)に第2の絶縁層22の方向に突き出した接合平面14cが形成されている。

【0050】

ただし図4の比較例では、図3と異なって、前記仮想線Aに対する傾斜側面14hの傾き角度θ3が鋭角となっている。

【0051】

図4の比較例のように、傾斜側面14hを鋭角にすると、横方向溝部18の形状は、枠体14の外周側面14a側から内側(X1)に向けて傾斜側面14hの付近から徐々に先細り、保護絶縁層41を形成するための間隔が狭くなる。

【0052】

特に図4に示すように第1の金属層31aは加熱、加圧されて潰されることで横方向溝部18内で盛り上がりやすいため、第1の金属層31aと第2の金属層32aとの接合界面Bの外周端部C付近では、横方向溝部18の間隔が極めて狭くなってしまう。

【0053】

そのため図4のように保護絶縁層41を横方向溝部18の内表面全体に成膜したとき、成膜速度が、間隔の狭い接合界面Bの外周端部C付近で、間隔の広い他の箇所よりも遅くなる。その結果、接合界面Bの外周端部C付近に成膜される保護絶縁層41に空孔41aが形成されたり、あるいは保護絶縁層41が途切れて成膜される等、保護絶縁層41に欠損部が形成されやすい。そのため、金属接合部30aの外周表面全体を適切に保護絶縁層41により被覆できず、金属接合部30aの腐食を適切に防止できない。特に第2の金属層32aをゲルマニウムで形成した場合、多湿環境下では、ゲルマニウムが水分と反応して昇華する問題があり、図4に示す比較例の構成では、ゲルマニウムからなる第2の金属層32aの側面を十分に被覆できない場合が生じる。

【0054】

これに対して、本実施形態では、図3に示したように、傾斜側面14fの傾き角度θ1を鈍角としたため、横方向溝部18における接合界面Bの外周端部C付近の間隔を図4の比較例に比べて広げることが出来る。

【0055】

したがって図3に示すように、保護絶縁層41を横方向溝部18の内表面全体に成膜したとき、接合界面Bの外周端部C付近での成膜速度と、他の箇所での成膜速度との差を図4の比較例よりも小さくできる。よって、図3に示す実施形態では、保護絶縁層41に空孔等の欠損部が形成される不具合を抑制することができ、金属接合部30aの外周表面全体を十分に保護絶縁層41により被覆できる。

【0056】

なお本実施形態において、第2の絶縁層22との対向面側の枠体14の外周側面14aに動作領域15の方向である内側に向けて横方向溝部18が形成されるのは、枠体14の外周側面14aに沿ってシリコンウエハを切り出す際の製造誤差を考慮して、第2の金属層32aが削り取られずに第1の金属層31aと第2の金属層32aとを確実に接合させるために、第1の金属層31aと第2の金属層32aの接合界面Bを枠体14の最も外側に突き出す外周側面14aよりも内側に後退させたためである。なお、横方向溝部18の高さ方向への寸法H(図3に示すように、保護絶縁層41を除いた最大高さを指す)は、1.0〜3.0μm程度で、横方向溝部18のX1−X2方向への長さ寸法L(図3に示すように、保護絶縁層41を除いた最大長さを指す)は、5.0〜10.0μm程度である。

【0057】

図5は、別の実施形態を示すMEMSセンサの部分拡大縦断面図である。図5は図2と同じ対象領域を示す。

【0058】

図5に示すMEMSセンサでは、枠体14の外周側面14aは、鈍角の傾斜側面14fと、前記傾斜側面14fと連続して接合平面14cに対して垂直方向(Z)に延びる垂直面14kとを有して構成される。そして絶縁保護層41は、金属接合部30aの外周表面から枠体14の傾斜側面14f及び垂直面14kにかけて形成されている。

【0059】

図5に示す構成では、図2と異なって横方向溝部18は形成されていない。図5では、傾斜側面14fから連続する垂直面14kを形成して枠体14の外周側面14aとしており、これにより、傾斜側面14fから金属接合部30aの外周表面にかけての部分が、枠体14の最も外側に突き出した位置に出てくるため、金属接合部30aの外周表面への保護絶縁層41のつきまわりをより効果的に向上させることができる。

【0060】

図6(a)は、実施例におけるMEMSセンサの断面を示す電子顕微鏡写真であり、図6(b)は、比較例におけるMEMSセンサの断面を示す電子顕微鏡写真である。ただし図6(a)(b)では、いずれも保護絶縁層が設けられていない。

【0061】

図7(a)は、実施例におけるMEMSセンサの断面を示す電子顕微鏡写真であり、図7(b)は、比較例におけるMEMSセンサの断面を示す電子顕微鏡写真である。図7では、いずれも保護絶縁層が設けられている。

【0062】

図6(a)に示す実施例では、横方向溝部の側壁面が鈍角の傾斜側面とされている。そのため図7(a)に示す実施例のように、横方向溝部の内表面全体にて保護絶縁層のつきまわりを向上させることができ、保護絶縁層により適切に金属接合部を被覆できることがわかった。

【0063】

一方、図6(b)に示す比較例では、横方向溝部の内側の傾斜側面が鋭角とされている。そのため、図7(b)に示すように、横方向溝部のうち間隔が先細る内側部分での保護絶縁層のつきまりが悪化し、保護絶縁層に空孔が形成されていることがわかった(空孔の一つを矢印Dで示した)。

【0064】

以上のように本実施形態では、X1−X2方向に平行な仮想線Aに対する傾斜側面14fの傾き角度θ1を鈍角としたが、具体的には傾き角度θ1を、90°<θ1<120°の範囲内とすることで、保護絶縁層41内に空孔が形成されることなく、及び、途切れることなく成膜することができる。

【0065】

また、図3に示すように、第1の金属層31aは、加熱、加圧されて潰されることで横方向溝部18内で盛り上がりやすい。この盛り上がり部31cの内側側面31c1(動作領域15方向を向く面)に対して傾斜側面14fの傾き角度θ2が直角、あるいは鈍角であることが好適である。図3に示すように盛り上がり部31cの表面が曲面状であるとき、前記内側側面31c1に対して頂部と裾部との中点にて接線Eを引き、前記接線Eに対して傾斜側面14fの傾き角度θ2が規定される。

【0066】

また図3や図5の実施形態では、傾斜側面14fが直線状であるが図8のように、傾斜側面14fは曲面状であってもよい。かかる場合、傾斜側面14fの接合平面14cと成す縁部14f1と窪み表面14gと成す縁部14f2との中点での接線Fと、仮想線Aとの間の角度にて傾斜側面の傾き角度θ1が規定される。

【0067】

上記した実施形態の構成と異なって、横方向溝部18を形成するための傾斜側面を配線基板2側に形成することもできる。しかしながら、かかる場合には、領域の狭い枠体と配線基板2との間を接合する際のずれの許容量が小さくなり製造効率が低下しやすいため、配線基板2側でなく枠体14側に傾斜側面14fを形成したほうが好ましい。また、枠体14側及び支持部12側の接合平面を配線基板2側に突き出し、前記接合平面に例えば高価なゲルマニウムからなる第2の金属層32a,32bを形成する構成とすることで、ゲルマニウムの使用量を減らすことができ製造コストの低減にも繋がり好適である。

【0068】

図9ないし図15は、本実施形態におけるMEMSセンサの製造方法を示す工程図である。図9ないし図11は、機能層の特に枠体に傾斜側面を形成する部分を拡大して示した部分拡大縦断面図であり、図12ないし図15は、図11の工程以降の各製造工程におけるMEMSセンサの部分縦断面図を示す。

【0069】

まず、シリコンからなる支持基板1、SiO2からなる第1の絶縁層3a,3b及びシリコンからなる機能層10が順に積層されたSOI基板46を用意する。SOI基板46はウエハ状であり、このSOI基板46から多数のMEMSセンサを製造することが可能である。図9ないし図11では、機能層10の一部分のみを拡大して示したものであり、特に図1に示す右側に示す枠体14の部分を上下反対にして図示したものである。

【0070】

図9に示すように、機能層10の、動作領域15と外部領域16とを区画する枠体14となる表面14iに、レジスト層45を形成する。このとき、レジスト層45を、枠体14の外周側面14aとなる位置よりも内側(動作領域15側)の位置に形成する。レジスト層45の幅方向(X1−X2)への寸法は、枠体14の接合平面14cの幅寸法に略一致している。

【0071】

なお図9に示すレジストの形成工程は枠体14の表面14iのみならず、支持部12(図1参照)となる表面も同様に行う。

【0072】

続いて、レジスト層45に覆われていない機能層10の表面をエッチングする。このとき、本実施形態では、エッチングの際に使用されるデポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも高く設定する。

【0073】

エッチングガスは、エッチング面を深さ方向に掘っていくためのガスで、デポジションガスは、掘った側面を保護するためのガスで、アッシングガスはエッチングの際に生成される副生成分の除去のためのガスである。例えば、エッチングガスは、SF6で、デポジションガスは、C4F8で、アッシングガスは、O2である。

【0074】

本実施形態では、デポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも高く設定したことで、図10に示すように、エッチングされて現れる外部領域16側に向く傾斜側面14fを表面14i(接合平面14c)から深さ方向に向けて徐々に動作領域15の方向である内側に向けて傾斜させることが可能になる。このように本実施形態では傾斜側面14fを逆テーパ面で形成できる。また図10に示すように、エッチングされて現れる動作領域15側に向く傾斜側面14jも逆テーパ面となる。

【0075】

本実施形態では、ガス比率を、例えば、エッチングガス:デポジションガス:アッシングガス=7:5:3とすることが好適である。

【0076】

続いてレジスト層45を除去する。そして、図11に示す工程では、接合平面14cから傾斜側面14f,14j及び窪み表面14gにかけて第2の金属層32aを形成する。なお、支持部12に形成した接合平面についても同様に第2の金属層32bを形成する。第2の金属層32a,32bには配線基板2側の第1の金属層31a,31bよりも加熱時の粘度が高い材料を使用する。例えば第2の金属層32a,32bにはゲルマニウムを用いることができる。

【0077】

次に図12に示す工程では、枠体14、支持部12、弾性変形部13及び可動部11として残される機能層10の表面にレジスト層47を形成する。

【0078】

そして図13に示すように、前記レジスト層47に覆われていない機能層10をエッチングにより除去する。

【0079】

例えば、高密度プラズマを使用した深堀RIEなどのイオンエッチング手段によりレジスト層47に覆われていない機能層10を除去し、枠体14と、支持部12、弾性変形部13及び可動部11とを互いに分離させる。枠体14により動作領域15と外部領域16とに区画でき、動作領域15内に、支持部12、弾性変形部13及び可動部11を形成する。

【0080】

次に図14の工程では、レジスト層47を除去した後、シリコンを溶解せずに酸化絶縁層(SiO2層)を溶解できる選択性の等方性エッチング処理を行う。このときエッチング液は、機能層10の前記各部を分離した溝内に浸透する。更に可動部11には厚さ方向に貫通する多数の微細孔を形成し、エッチング液は各微細孔内にも浸透する。これにより、支持部12と支持基板1との間、及び枠体14と支持基板1との間にのみ第1の絶縁層3a,3bを残すことができる。

【0081】

そして図15の工程では、SOI基板46を図14の状態から上下180°、ひっくり返し、配線基板(第2の部材)2を構成する第2の絶縁層22の表面に形成された第1の金属層31a,31bと、支持部12及び枠体14の表面に形成された第2の金属層32a,32bとを対向配置して、加熱及び加圧により互いに接合する。

【0082】

続いて図15に示すように支持基板1を点線Iに沿って切断し、配線基板2に形成されたパッド部20を外部に露出する。そして保護絶縁層41を枠体14と配線基板2との間であって、枠体14の外周側面14aから動作領域15である内側の方向に向けて形成された横方向溝部18の内表面全域に成膜する。これにより保護絶縁層41を金属接合部30aの外周表面及びその周辺部(枠体14の外周側面14a等)に連続して成膜できる。保護絶縁層41を金属接合部30aの周辺部(枠体14の外周側面14a等)に形成することは必須ではないが、保護絶縁層41を広い範囲に成膜したほうが、金属接合部30aに対する保護効果を高めることができる。保護絶縁層41をスパッタ法やCVD法等で成膜できる。なお横方向溝部18の内表面全体に適切に保護絶縁層41を成膜するにはCVD法を採用することが望ましい。

その後、点線Jに沿って配線基板2を切断し、個々のMEMSセンサに分離する。

【0083】

図16から図18は、図5に示す本実施形態のMEMSセンサの製造工程を示し、機能層の一部(枠体の部分を拡大して示した部分拡大縦断面図である。

【0084】

図16では、枠体14の表面(接合平面14c)に第2の金属層32aを形成する。

そして図16に示すように、第2の金属層32aの表面にレジスト層50を形成する。レジスト層50の外周側面50aは、枠体14の外周側面14aの位置とほぼ一致している。

【0085】

図17に示す工程では、レジスト層50に覆われていない枠体14の表面をエッチングする。このとき、図10で説明したように、本実施形態では、エッチングの際に使用されるデポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも高く設定する。具体的には、エッチングガスと、デポジションガス及びアッシングガスの合計量の比率をエッチングガス:(デポジションガス+アッシングガス)=2.8:3とすることが好適である。これにより、図17に示すように、エッチングされて現れる傾斜側面14fを表面(接合平面14c)から深さ方向に向けて逆テーパ面で形成できる。

【0086】

次に、図18では、深堀RIEなどのイオンエッチングを用いて、図18に示す点線部分を除去する。これにより、傾斜側面14fに連続する垂直面14kを形成できる。図18の工程でのエッチングは、図17の工程のエッチングと異なるものであり、例えば、エッチングガスと、デポジションガス及びアッシングガスの合計量の比率をエッチングガス:(デポジションガス+アッシングガス)=2:1とすることが好適である。

【0087】

SiO2からなる第1の絶縁層3の表面は、図18のエッチングに対するストッパ面となっている。

【0088】

図17の点線で示すように、傾斜側面14fを途中で止めずに、第1の絶縁層3の表面にまで形成すると、すなわち枠体14の外周側面14a全体が傾斜側面14fで形成される構成とすると、第1の絶縁層3を介して接合される枠体14と支持基板1間の接合面積が小さくなり、強度が低下する。したがって、図17に示すように、傾斜側面14fを途中まで形成し、傾斜側面14fに連続する垂直面14kを形成することで、前記接合面積を広くでき強度を保つことが可能になる。

図18の工程以降は、図14、図15の工程に準ずる。

【符号の説明】

【0089】

A 仮想線

B 接合界面

1 支持基板(第1の部材)

2 配線基板(第2の部材)

3a,3b 第1の絶縁層

10 機能層

11 可動部

12 支持部

13 弾性変形部

14 枠体

14a (枠体の)外周側面

14c、22a 接合平面

14f 傾斜側面

14g 窪み表面

14k 垂直面

15 動作領域

16 外部領域

18 横方向溝部

20 パッド部

22 第2の絶縁層

30a,30b 金属接合部

31a,31b 第1の金属層

31c 盛り上がり部

32a,32b 第2の金属層

35 内部配線層

41 保護絶縁層

45、47、50 レジスト層

【技術分野】

【0001】

本発明は、シリコン(Silicon)層を微細加工して形成されたMEMSセンサに係り、特に、動作領域が金属接合部で囲まれて封止されているMEMSセンサに関する。

【背景技術】

【0002】

以下の特許文献1に記載されているMEMS(Micro-Electro-Mechanical Systems)センサは、2つのシリコンウエハが、SiO2層の絶縁層(Insulator)を挟んで一体に接合されたSOI層を加工して形成されている。

【0003】

SOI層の一方のシリコンウエハが主基板となり、他方のシリコンウエハが機能層となる。機能層が微細加工されて、可動部とこの可動部を支持する支持部とが形成され、さらに機能層の一部によって可動部と支持部とを有する動作領域を囲む枠体が形成されている。また、シリコンウエハで形成された対向基板が、機能層に重ねられ、前記枠体と対向基板とが接合されて、前記動作領域が外部領域から区画されて密閉されている。

【0004】

以下の特許文献1に記載された発明は、対向基板の表側に現れている絶縁層の表面にアルミニウム層が形成され、枠体の表面にゲルマニウム層が形成され、アルミニウム層とゲルマニウム層とが加熱されて加圧されて共晶接合または拡散接合により接合されて金属接合部が形成されている。この金属接合部を用いると、加熱および加圧という簡単な作業で、対向基板と枠体とを接合して動作領域を密閉できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−98281号公報

【特許文献2】特開平6−289049号公報

【特許文献3】特開2009−47650号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、共晶接合または拡散接合で金属接合部を形成するのに適した金属は耐蝕性に劣るものが多く、高温多湿の環境下では金属接合部による封止性が低下し特性が劣化しやすかった。特に多湿環境下での使用では、水分とゲルマニウムとが反応して昇華する等、金属接合部が欠損する問題が生じた。

【0007】

そこで、特許文献2や特許文献3に記載されているように、機能層と対向基板との間の金属接合部の周囲にパッシベーション層すなわち保護絶縁層を形成することで、金属接合部の腐食を防止し、または腐食を遅らせることが可能である。

【0008】

しかしながら、従来の構成では、配線基板の表面に対して枠体の外周側面全体が垂直方向に延びている。そして、枠体と配線基板との各対向面間に金属接合部が介在している。このような構成であると、保護絶縁層の外周表面に保護絶縁層をスパッタ法等にて形成する際、垂直方向に延びる枠体の外周側面が壁となり、枠体の外周側面から下方に延出する保護絶縁層の外周表面全体に、つきまわりよく保護絶縁層を形成することが難しかった。

【0009】

また、特許文献1では、機能層の枠体と対向基板との対向面間の接合部分を、枠体の外周側面よりも内側に位置させている。このため、枠体と対向基板との間には枠体の外周側面から内側に向って横方向に延びる微小な隙間(横方向溝部)が形成される。

【0010】

このように枠体と対向基板との間に、横方向溝部が形成されて、この横方向溝部の内側に金属接合部が現れるため、金属接合部の外周表面に保護絶縁層を適切に形成するには、微小間隔の前記横方向溝部の内表面全体につきまわりよく保護絶縁層を形成しなければならない問題があった。

【0011】

特に後述する比較例で示した構成では、横方向溝部の内側に向けて先細り、間隔が非常に狭くなるため、横方向溝部内にて保護絶縁層の成膜速度差が大きくなり、金属接合部を覆う保護絶縁層に空孔等の欠損部が形成されやすく、十分に、金属接合部の外周表面を被覆できない問題が生じた。

【0012】

そこで本発明は上記従来の課題を解決するものであり、特に、動作空間を囲む枠体と対向基板とを接合する金属接合部の腐食を防止しやすい構造のMEMSセンサ及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0013】

本発明は、第1の部材と、第2の部材と、前記第1の部材と前記第2の部材との間に位置する機能層とを有するMEMSセンサにおいて、

前記機能層には、可動部と、前記可動部を支持する支持部と、前記可動部および前記支持部が位置する動作領域を外部領域と区画するための枠体と、が形成され、

前記枠体と前記第1の部材とが、前記動作領域の全周を囲む第1の絶縁層を介して接合され、

前記枠体と前記第2の部材との対向面間が前記動作領域の全周を囲む金属接合部を介して接合されており、

前記金属接合部では、前記第2の部材の前記枠体との対向面に第1の金属層が形成され、前記枠体の前記第2の部材との対向面に第2の金属層が形成され、前記第1の金属層と前記第2の金属層とが互いに接合されており、

前記枠体の外周側面には、前記第2の部材との対向面側の縁部から前記第1の部材の方向に向けて傾斜側面が設けられており、

前記対向面と平行な方向に延出させた仮想線に対する前記傾斜側面の傾き角度θ1は、鈍角であり、

前記金属接合部の外周表面が保護絶縁層により覆われていることを特徴とするものである。

【0014】

本発明では、傾斜側面の傾き角度θ1を鈍角とすることで、金属接合部の外周表面での保護絶縁層の成膜速度差を小さくでき、金属結合部の外周表面に対し保護絶縁層のつきまわりを向上させることができる。よって従来に比べて保護絶縁層に空孔等の欠損部が形成されるのを抑制でき、金属接合部の腐食を適切に防止できる。

【0015】

本発明では、前記枠体の外周側面は、前記傾斜側面と、前記傾斜側面と連続して前記対向面に対して垂直方向に延びる垂直面とを有して構成され、前記保護絶縁層は、前記金属接合部の外周表面から前記傾斜側面及び前記垂直面にかけて形成されていることが好ましい。これにより、金属結合部の外周表面への保護絶縁層のつきまわりをより効果的に向上させることができる。

【0016】

また本発明では、前記枠体の外周側面には、前記第2の部材との対向面側に、前記動作領域の方向である内側に向けて延出する横方向溝部が形成され、前記横方向溝部の側壁面が前記傾斜側面で形成されており、前記横方向溝部内に現れる前記金属接合部の前記外周表面が前記保護絶縁層により覆われている構成にすることもできる。

【0017】

このように横方向溝部が形成された構成であっても、前記横方向溝部の側壁面を鈍角の傾斜側面とすることで、前記横方向溝部内での保護絶縁層の成膜速度差を小さくでき、金属結合部の外周表面への保護絶縁層のつきまわりを従来に比べて向上させることができる。

【0018】

また本発明では、前記第2の部材は、前記機能層の外周側面及び前記第1の部材の外周側面よりも前記外部領域に延出した延出部を有し、

前記第2の部材は、基材と、前記基材の前記機能層との対向面側に設けられた第2の絶縁層と、前記第2の絶縁層内に埋設された内部配線層と、前記内部配線層と電気的に接続され、前記可動部と対向した位置にて前記第2の絶縁層の表面に設けられた対向電極層と、前記内部配線層と電気的に接続され、前記延出部にて前記第2の絶縁層の表面に設けられたパッド部と、を有して構成され、前記パッド部が高さ方向にて開放されている構成に適切に適用できる。

【0019】

また本発明におけるMEMSセンサの製造方法は、

第1の部材と第1の絶縁層を介して接合してなる機能層の、動作領域と外部領域とを区画する枠体の表面にレジスト層を形成する第1工程、

前記レジスト層に覆われていない前記表面をエッチングして前記枠体の外周側面を形成し、このとき、前記外周側面を前記表面から深さ方向に向けて徐々に前記動作領域の方向である内側に向けて傾斜した傾斜側面で形成する第2工程、

前記第1工程の前、あるいは前記第2工程と次の第4工程との間に、前記枠体の表面に第2の金属層を形成する第3工程、

前記機能層の不要な部分を除去して、前記機能層を、可動部、前記可動部を支持する支持部、及び前記枠体に区画する第4工程、

前記第1の絶縁層を、前記支持部及び前記枠体との間に残し、前記可動部との間にて除去する第5工程、

第2の部材の前記枠体と対向する表面に第1の金属層を形成し、前記第1の金属層と、前記第2の金属層とを対向配置して、互いに接合し前記第1の金属層と前記第2の金属層からなる金属接合部を形成する第6工程、

前記金属接合部の外周表面を保護絶縁層により覆う第7工程、

を有することを特徴とするものである。

【0020】

本発明では、前記エッチングの際に用いられるデポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも大きくすることが好ましい。これにより、傾斜側面を表面側から深さ方向に向けて逆テーパ形状で形成することができる。

【0021】

本発明では、前記第2工程では、前記傾斜側面を形成した後、前記傾斜側面と連続し前記第1の部材との対向面に対して垂直方向の垂直面を形成して、前記傾斜側面及び前記垂直面を備える前記外周側面を形成することが好ましい。

【0022】

あるいは本発明では、前記第1工程では、前記枠体の外周側面よりも内側の位置にレジスト層を形成し、

前記第6工程で前記金属結合部を形成した際、前記枠体の外周側面には、前記第2の部材との対向面側に、前記動作領域の方向である内側に向けて延出する横方向溝部が形成され、前記横方向溝部の側壁面が前記傾斜側面であり、

前記第7工程では、前記横方向溝部内にて現れる前記金属接合部の外周表面を前記保護絶縁層により覆うことができる。

【発明の効果】

【0023】

本発明では、傾斜側面の傾き角度θ1を鈍角とすることで、保護絶縁層の外周表面に対する保護絶縁層の成膜速度差を小さくでき、金属接合部の外周表面への保護絶縁層のつきまわりを向上させることができる。よって従来に比べて保護絶縁層に空孔等の欠損部が形成されるのを抑制でき、金属接合部の腐食を適切に防止できる。

【図面の簡単な説明】

【0024】

【図1】図1は、本発明の本実施形態のMEMSセンサの全体構造を示す縦断面図である(ただし保護絶縁層の成膜なし)

【図2】図2は、図1の一部を拡大して示したMEMSセンサの部分拡大縦断面図である(保護絶縁層の成膜あり)。

【図3】図3は、図2の一部を更に拡大して示したMEMSセンサの部分拡大縦断面図である。

【図4】図4は、比較例のMEMSセンサの部分拡大縦断面図である。

【図5】図5は、別の実施形態を示すMEMSセンサの部分拡大縦断面図である(保護絶縁層の成膜あり)。

【図6】図6(a)は、実施例におけるMEMSセンサの断面を示す電子顕微鏡写真(保護絶縁層の成膜なし)であり、図6(b)は、比較例におけるMEMSセンサの断面を示す電子顕微鏡写真(保護絶縁層の成膜なし)である。

【図7】図7(a)は、実施例におけるMEMSセンサの断面を示す電子顕微鏡写真(保護絶縁層の成膜あり)であり、図7(b)は、比較例におけるMEMSセンサの断面を示す電子顕微鏡写真(保護絶縁層の成膜あり)である。

【図8】図8は、別の実施形態におけるMEMSセンサの部分縦断面図である。

【図9】図1ないし図4に示す本実施形態のMEMSセンサの製造工程を示し、機能層の一部(枠体の部分)を拡大して示した部分拡大縦断面図である。

【図10】図9の次の工程を示すMEMSセンサの部分拡大縦断面図である。

【図11】図10の次の工程を示すMEMSセンサの部分拡大縦断面図である。

【図12】図11の次の工程を示し、図11よりもMEMSセンサの全体を示す部分縦断面図である。

【図13】図12の次の工程を示すMEMSセンサの部分縦断面図である。

【図14】図13の次の工程を示すMEMSセンサの部分縦断面図である。

【図15】図14の次の工程を示すMEMSセンサの部分縦断面図である。

【図16】図5に示す本実施形態のMEMSセンサの製造工程を示し、機能層の一部(枠体の部分を拡大して示した部分拡大縦断面図である。

【図17】図16の次の工程を示すMEMSセンサの部分拡大縦断面図である。

【図18】図17の次の工程を示すMEMSセンサの部分拡大縦断面図である。

【発明を実施するための形態】

【0025】

図1に示すMEMSセンサは、支持基板(第1の部材)1と配線基板(第2の部材)2の間に、機能層10が挟まれている。支持基板1と機能層10の各部は、第1の絶縁層3a,3bを介して接合されている。支持基板1と機能層10および第1の絶縁層3a,3bは、SOI(Silicon on Insulator)基板を加工して形成されている。ここで使用するSOI基板は、2つのシリコンウエハが、SiO2層である酸化絶縁層(Insulator)を挟んで一体に接合されたものである。SOI基板の一方のシリコンウエハが、支持基板1として使用され、他方のシリコンウエハが機能層10として使用される。

【0026】

機能層10を構成するシリコンウエハが微細加工され、可動部11とこの可動部11を支持する支持部12と、可動部11と支持部12との間に位置して可動部11を図1の図示上下に移動自在に支持する弾性変形部13とが形成されている。さらに、機能層10を構成するシリコンウエハの一部で、前記可動部11および支持部12の周囲全周を囲む枠体14が形成されている。

【0027】

機能層10を構成するシリコンウエハの微細加工の後に、前記SOI基板のSiO2層である酸化絶縁層が部分的に除去され、残った酸化絶縁層によって、前記第1の絶縁層3a,3bが形成される。

【0028】

第1の絶縁層3bによって機能層10の支持部12が支持基板1に固定されている。可動部11ならびに弾性変形部13と支持基板1との間には酸化絶縁層が存在しておらず、支持基板1と配線基板2との間の動作領域15において、可動部11が図示上下方向へ移動自在である。

【0029】

可動部11と支持部12と弾性変形部13および枠体14の加工は、高密度プラズマを使用した深堀RIEなどのイオンエッチング手段で、機能層10のシリコンウエハの一部を除去することで行われる。酸化絶縁層の一部を除去して第1の絶縁層3a,3bを形成する工程は、シリコンを溶解せずにSiO2層を溶解できる選択性の等方性エッチング処理により行われる。

【0030】

SOI基板の一方のシリコンウエハで形成される支持基板1は、厚さ寸法が0.2〜0.7mm程度であり、他方のシリコンウエハで形成される可動部11と支持部12と弾性変形部13ならびに枠体14は、厚さ寸法が10〜30μm程度である。第1の絶縁層3a,3bの厚さは1〜3μm程度である。

【0031】

配線基板(第2の部材)2は、厚さ寸法が0.2〜0.7mm程度の単層のシリコンウエハ(基材)21と、シリコンウエハ21の表面に形成された第2の絶縁層22とで構成されている。第2の絶縁層22は、SiO2、Si3N4またはAl2O3などの無機絶縁層であり、スパッタ工程またはCVD工程で形成される。図示しないが第2の絶縁層22は複数の絶縁層の積層構造とされており、このとき各絶縁層の材質を変えることができる。

【0032】

機能層10のシリコンウエハで形成された枠体14と配線基板2は、封止用の金属接合部30aを介して固定されている。機能層10のシリコンウエハで形成された支持部12と配線基板2は、導通用の金属接合部30bを介して固定されている。

【0033】

封止用の金属接合部30aでは、配線基板2を構成している第2の絶縁層22の表面(枠体14との対向面)に第1の金属層31aが形成され、枠体14の表面(第2の絶縁層22との対向面)に第2の金属層32aが形成されている。導通用の金属接合部30bにおいても、第2の絶縁層22の表面に第1の金属層31bが形成され、機能層10の支持部12の表面に第2の金属層32bが形成されている。

【0034】

第1の金属層31a,31bと第2の金属層32a,32bは、加熱および加圧工程で、共晶接合または拡散接合される金属材料の組み合わせである。また、加熱処理されたときに、第1の金属層31a,31bが第2の金属層32a,32bよりも粘度が低くなる。例えば、第1の金属層31a,31bがアルミニウムあるいはアルミニウムを含む合金であり例えばアルミニウム−銅合金で形成され、第2の金属層32a,32bがゲルマニウムで形成されている。

【0035】

共晶接合または拡散接合が可能な他の金属材料の組み合わせは、第1の金属層31a,31bがアルミニウムまたはアルミニウムを含む合金であり、第2の金属層32a,32bが亜鉛である。その他、第1の金属層−第2の金属層の組み合わせは、金−シリコン、金−インジウム、金−ゲルマニウム、金−錫などである。上記金属の組み合わせでは、それぞれの金属の融点以下の温度である450℃以下の比較的低い温度で金属間の接合を行うことが可能になる。

【0036】

封止用の金属接合部30aは、動作領域15の全周を囲んで設けられる。接合後は、可動部11と支持部12を有する動作領域15と外部領域16とが、金属接合部30aで遮断されて動作領域15が密封される。前記接合工程を不活性ガスの雰囲気下で行えば、動作領域15に不活性ガスを充填することもできる。

【0037】

導通用の金属接合部30bでは、第2の絶縁層22の内部に内部配線層35が形成され、内部配線層35が第1の金属層31bに導通している。したがって、シリコンで形成されている支持部12と可動部11は、金属接合部30bを介して内部配線層35と導通している。

【0038】

図1に示すように、第2の絶縁層22の表面には、可動部11に対向する対向電極層36が設けられ、この対向電極層36は、第2の絶縁層22の内部に引回された図示しない内部配線層と導通している。

【0039】

また配線基板2は、枠体14の外周側面14a及び支持基板1の外周側面1aよりも外側に延出する延出部2aを有する。そして延出部2aの第2の絶縁層22の表面に、内部配線層35と電気的に接続されるパッド部20が形成されている。図1に示すようにパッド部20は高さ方向に向けて開放されている。

【0040】

このMEMSセンサは、加速度センサとして使用することができる。MEMSセンサに対して図示上下のいずれかの向きの加速度が作用すると、その反作用により、動作領域15内で可動部11が加速度と逆の向きに移動する。その結果、可動部11と対向電極層36との距離が変化する。この距離の変化を静電容量の変化として検出すると、加速度の向きと大きさを検出することができる。その他、MEMSセンサは、圧力センサ、振動型ジャイロなどとして使用することができる。

【0041】

図1に示すMEMSセンサの第1の金属層31a及び第2の金属層32aに対して、加熱および加圧工程が施された後、図2(図1に示すMEMSセンサに対して保護絶縁層を形成した状態の部分拡大縦断面図)に示すように、金属接合部30aの外周表面がパッシベーション層すなわち保護絶縁層41により覆われる。保護絶縁層41は枠体14の外周側面14aや第2の絶縁層22の表面等も金属接合部30aの外周表面と連続して覆っている。保護絶縁層41は、例えばCVD法により成膜可能なものであり、Si3N4、SiO2、PSG等である。

【0042】

図2は図1に示すMEMSセンサに対して保護絶縁層を形成した状態の部分拡大縦断面図であり、図3は図2の一部を更に拡大して示した縦断面図である。

【0043】

図2,図3に示すように、枠体14の外周側面14aには、第2の絶縁層22との対向面側に、動作領域15の方向(X1)である内側に向けて延出する横方向溝部18が形成されている。図2,図3は図1に示す右側の枠体14を拡大したものであるから動作領域15の方向はX1方向であるが、図1に示す左側の枠体14から見れば、動作領域15の方向はX2方向である。なお以下では、図2,図3に示す枠体14に対する内側の方向及び外側の方向をX1,X2で表記する。

【0044】

図2,図3に示すように横方向溝部18の奥の側壁面は傾斜した傾斜側面14fとされている。そして前記傾斜側面14fよりも内側(X1)では、横方向溝部18の側壁面(傾斜側面)14fを介して枠体14の表面(第2の絶縁層22との対向面)に第2の絶縁層22の方向に突き出した接合平面14cが形成されている。ここで傾斜側面は、接合平面14cから見て外側と内側の両方に形成される(図1参照)が、本実施形態において重要なのは、接合平面14cから見て外側(外部領域16側)に位置する傾斜側面14fであるため、特に断らない限り、「傾斜側面」とは、接合平面14cから見て外側の傾斜側面14fを指すこととする。

【0045】

上記のように横方向溝部18の内側にて傾斜側面14fを介して枠体14の表面に第2の絶縁層22の方向に突き出した接合平面14cを形成したことで、枠体14の接合平面14cと、第2の絶縁層22の接合平面22aとの間の間隔は、横方向溝部18の位置での枠体14と第2の絶縁層22との間の間隔よりも近接した状態となっている。図2,図3の断面に現れる第2の絶縁層22の接合平面22a及び枠体14の接合平面14cはともにX1−X2方向に平行に延びている。

【0046】

図2,図3に示すように、第1の金属層31aは、第2の絶縁層22の接合平面22aに形成される。また、第2の金属層32aは、枠体14の接合平面14cから傾斜側面14f及び横方向溝部18の天井に位置する枠体14の窪み表面14gにかけて成膜される。

【0047】

図1に示すように、第1の金属層31aのX1−X2方向における長さ寸法は、第2の金属層32aのX1−X2方向における長さ寸法よりも長くなっている。その結果、機能層10と配線基板2とを重ねるときに、機能層10と配線基板2とが平面方向に位置ずれしても、第2の金属層32aの全域を、第1の金属層31a内で対向させやすい。

【0048】

図2,図3に示すように、X1−X2方向に平行な仮想線Aに対する傾斜側面14fの傾き角度θ1は、鈍角となっている。ここで仮想線Aは、傾斜側面14fの接合平面14c側の縁部14f1から横方向溝部18に向けて、前記接合平面14cと平行な方向に延出させた線と定義される。

【0049】

図4に、比較例のMEMSセンサの構造を示す。

図4でも図3の実施形態と同様に、横方向溝部18よりも内側(X1)では、傾斜側面14hを介して枠体14の表面(対向面)に第2の絶縁層22の方向に突き出した接合平面14cが形成されている。

【0050】

ただし図4の比較例では、図3と異なって、前記仮想線Aに対する傾斜側面14hの傾き角度θ3が鋭角となっている。

【0051】

図4の比較例のように、傾斜側面14hを鋭角にすると、横方向溝部18の形状は、枠体14の外周側面14a側から内側(X1)に向けて傾斜側面14hの付近から徐々に先細り、保護絶縁層41を形成するための間隔が狭くなる。

【0052】

特に図4に示すように第1の金属層31aは加熱、加圧されて潰されることで横方向溝部18内で盛り上がりやすいため、第1の金属層31aと第2の金属層32aとの接合界面Bの外周端部C付近では、横方向溝部18の間隔が極めて狭くなってしまう。

【0053】

そのため図4のように保護絶縁層41を横方向溝部18の内表面全体に成膜したとき、成膜速度が、間隔の狭い接合界面Bの外周端部C付近で、間隔の広い他の箇所よりも遅くなる。その結果、接合界面Bの外周端部C付近に成膜される保護絶縁層41に空孔41aが形成されたり、あるいは保護絶縁層41が途切れて成膜される等、保護絶縁層41に欠損部が形成されやすい。そのため、金属接合部30aの外周表面全体を適切に保護絶縁層41により被覆できず、金属接合部30aの腐食を適切に防止できない。特に第2の金属層32aをゲルマニウムで形成した場合、多湿環境下では、ゲルマニウムが水分と反応して昇華する問題があり、図4に示す比較例の構成では、ゲルマニウムからなる第2の金属層32aの側面を十分に被覆できない場合が生じる。

【0054】

これに対して、本実施形態では、図3に示したように、傾斜側面14fの傾き角度θ1を鈍角としたため、横方向溝部18における接合界面Bの外周端部C付近の間隔を図4の比較例に比べて広げることが出来る。

【0055】

したがって図3に示すように、保護絶縁層41を横方向溝部18の内表面全体に成膜したとき、接合界面Bの外周端部C付近での成膜速度と、他の箇所での成膜速度との差を図4の比較例よりも小さくできる。よって、図3に示す実施形態では、保護絶縁層41に空孔等の欠損部が形成される不具合を抑制することができ、金属接合部30aの外周表面全体を十分に保護絶縁層41により被覆できる。

【0056】

なお本実施形態において、第2の絶縁層22との対向面側の枠体14の外周側面14aに動作領域15の方向である内側に向けて横方向溝部18が形成されるのは、枠体14の外周側面14aに沿ってシリコンウエハを切り出す際の製造誤差を考慮して、第2の金属層32aが削り取られずに第1の金属層31aと第2の金属層32aとを確実に接合させるために、第1の金属層31aと第2の金属層32aの接合界面Bを枠体14の最も外側に突き出す外周側面14aよりも内側に後退させたためである。なお、横方向溝部18の高さ方向への寸法H(図3に示すように、保護絶縁層41を除いた最大高さを指す)は、1.0〜3.0μm程度で、横方向溝部18のX1−X2方向への長さ寸法L(図3に示すように、保護絶縁層41を除いた最大長さを指す)は、5.0〜10.0μm程度である。

【0057】

図5は、別の実施形態を示すMEMSセンサの部分拡大縦断面図である。図5は図2と同じ対象領域を示す。

【0058】

図5に示すMEMSセンサでは、枠体14の外周側面14aは、鈍角の傾斜側面14fと、前記傾斜側面14fと連続して接合平面14cに対して垂直方向(Z)に延びる垂直面14kとを有して構成される。そして絶縁保護層41は、金属接合部30aの外周表面から枠体14の傾斜側面14f及び垂直面14kにかけて形成されている。

【0059】

図5に示す構成では、図2と異なって横方向溝部18は形成されていない。図5では、傾斜側面14fから連続する垂直面14kを形成して枠体14の外周側面14aとしており、これにより、傾斜側面14fから金属接合部30aの外周表面にかけての部分が、枠体14の最も外側に突き出した位置に出てくるため、金属接合部30aの外周表面への保護絶縁層41のつきまわりをより効果的に向上させることができる。

【0060】

図6(a)は、実施例におけるMEMSセンサの断面を示す電子顕微鏡写真であり、図6(b)は、比較例におけるMEMSセンサの断面を示す電子顕微鏡写真である。ただし図6(a)(b)では、いずれも保護絶縁層が設けられていない。

【0061】

図7(a)は、実施例におけるMEMSセンサの断面を示す電子顕微鏡写真であり、図7(b)は、比較例におけるMEMSセンサの断面を示す電子顕微鏡写真である。図7では、いずれも保護絶縁層が設けられている。

【0062】

図6(a)に示す実施例では、横方向溝部の側壁面が鈍角の傾斜側面とされている。そのため図7(a)に示す実施例のように、横方向溝部の内表面全体にて保護絶縁層のつきまわりを向上させることができ、保護絶縁層により適切に金属接合部を被覆できることがわかった。

【0063】

一方、図6(b)に示す比較例では、横方向溝部の内側の傾斜側面が鋭角とされている。そのため、図7(b)に示すように、横方向溝部のうち間隔が先細る内側部分での保護絶縁層のつきまりが悪化し、保護絶縁層に空孔が形成されていることがわかった(空孔の一つを矢印Dで示した)。

【0064】

以上のように本実施形態では、X1−X2方向に平行な仮想線Aに対する傾斜側面14fの傾き角度θ1を鈍角としたが、具体的には傾き角度θ1を、90°<θ1<120°の範囲内とすることで、保護絶縁層41内に空孔が形成されることなく、及び、途切れることなく成膜することができる。

【0065】

また、図3に示すように、第1の金属層31aは、加熱、加圧されて潰されることで横方向溝部18内で盛り上がりやすい。この盛り上がり部31cの内側側面31c1(動作領域15方向を向く面)に対して傾斜側面14fの傾き角度θ2が直角、あるいは鈍角であることが好適である。図3に示すように盛り上がり部31cの表面が曲面状であるとき、前記内側側面31c1に対して頂部と裾部との中点にて接線Eを引き、前記接線Eに対して傾斜側面14fの傾き角度θ2が規定される。

【0066】

また図3や図5の実施形態では、傾斜側面14fが直線状であるが図8のように、傾斜側面14fは曲面状であってもよい。かかる場合、傾斜側面14fの接合平面14cと成す縁部14f1と窪み表面14gと成す縁部14f2との中点での接線Fと、仮想線Aとの間の角度にて傾斜側面の傾き角度θ1が規定される。

【0067】

上記した実施形態の構成と異なって、横方向溝部18を形成するための傾斜側面を配線基板2側に形成することもできる。しかしながら、かかる場合には、領域の狭い枠体と配線基板2との間を接合する際のずれの許容量が小さくなり製造効率が低下しやすいため、配線基板2側でなく枠体14側に傾斜側面14fを形成したほうが好ましい。また、枠体14側及び支持部12側の接合平面を配線基板2側に突き出し、前記接合平面に例えば高価なゲルマニウムからなる第2の金属層32a,32bを形成する構成とすることで、ゲルマニウムの使用量を減らすことができ製造コストの低減にも繋がり好適である。

【0068】

図9ないし図15は、本実施形態におけるMEMSセンサの製造方法を示す工程図である。図9ないし図11は、機能層の特に枠体に傾斜側面を形成する部分を拡大して示した部分拡大縦断面図であり、図12ないし図15は、図11の工程以降の各製造工程におけるMEMSセンサの部分縦断面図を示す。

【0069】

まず、シリコンからなる支持基板1、SiO2からなる第1の絶縁層3a,3b及びシリコンからなる機能層10が順に積層されたSOI基板46を用意する。SOI基板46はウエハ状であり、このSOI基板46から多数のMEMSセンサを製造することが可能である。図9ないし図11では、機能層10の一部分のみを拡大して示したものであり、特に図1に示す右側に示す枠体14の部分を上下反対にして図示したものである。

【0070】

図9に示すように、機能層10の、動作領域15と外部領域16とを区画する枠体14となる表面14iに、レジスト層45を形成する。このとき、レジスト層45を、枠体14の外周側面14aとなる位置よりも内側(動作領域15側)の位置に形成する。レジスト層45の幅方向(X1−X2)への寸法は、枠体14の接合平面14cの幅寸法に略一致している。

【0071】

なお図9に示すレジストの形成工程は枠体14の表面14iのみならず、支持部12(図1参照)となる表面も同様に行う。

【0072】

続いて、レジスト層45に覆われていない機能層10の表面をエッチングする。このとき、本実施形態では、エッチングの際に使用されるデポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも高く設定する。

【0073】

エッチングガスは、エッチング面を深さ方向に掘っていくためのガスで、デポジションガスは、掘った側面を保護するためのガスで、アッシングガスはエッチングの際に生成される副生成分の除去のためのガスである。例えば、エッチングガスは、SF6で、デポジションガスは、C4F8で、アッシングガスは、O2である。

【0074】

本実施形態では、デポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも高く設定したことで、図10に示すように、エッチングされて現れる外部領域16側に向く傾斜側面14fを表面14i(接合平面14c)から深さ方向に向けて徐々に動作領域15の方向である内側に向けて傾斜させることが可能になる。このように本実施形態では傾斜側面14fを逆テーパ面で形成できる。また図10に示すように、エッチングされて現れる動作領域15側に向く傾斜側面14jも逆テーパ面となる。

【0075】

本実施形態では、ガス比率を、例えば、エッチングガス:デポジションガス:アッシングガス=7:5:3とすることが好適である。

【0076】

続いてレジスト層45を除去する。そして、図11に示す工程では、接合平面14cから傾斜側面14f,14j及び窪み表面14gにかけて第2の金属層32aを形成する。なお、支持部12に形成した接合平面についても同様に第2の金属層32bを形成する。第2の金属層32a,32bには配線基板2側の第1の金属層31a,31bよりも加熱時の粘度が高い材料を使用する。例えば第2の金属層32a,32bにはゲルマニウムを用いることができる。

【0077】

次に図12に示す工程では、枠体14、支持部12、弾性変形部13及び可動部11として残される機能層10の表面にレジスト層47を形成する。

【0078】

そして図13に示すように、前記レジスト層47に覆われていない機能層10をエッチングにより除去する。

【0079】

例えば、高密度プラズマを使用した深堀RIEなどのイオンエッチング手段によりレジスト層47に覆われていない機能層10を除去し、枠体14と、支持部12、弾性変形部13及び可動部11とを互いに分離させる。枠体14により動作領域15と外部領域16とに区画でき、動作領域15内に、支持部12、弾性変形部13及び可動部11を形成する。

【0080】

次に図14の工程では、レジスト層47を除去した後、シリコンを溶解せずに酸化絶縁層(SiO2層)を溶解できる選択性の等方性エッチング処理を行う。このときエッチング液は、機能層10の前記各部を分離した溝内に浸透する。更に可動部11には厚さ方向に貫通する多数の微細孔を形成し、エッチング液は各微細孔内にも浸透する。これにより、支持部12と支持基板1との間、及び枠体14と支持基板1との間にのみ第1の絶縁層3a,3bを残すことができる。

【0081】

そして図15の工程では、SOI基板46を図14の状態から上下180°、ひっくり返し、配線基板(第2の部材)2を構成する第2の絶縁層22の表面に形成された第1の金属層31a,31bと、支持部12及び枠体14の表面に形成された第2の金属層32a,32bとを対向配置して、加熱及び加圧により互いに接合する。

【0082】

続いて図15に示すように支持基板1を点線Iに沿って切断し、配線基板2に形成されたパッド部20を外部に露出する。そして保護絶縁層41を枠体14と配線基板2との間であって、枠体14の外周側面14aから動作領域15である内側の方向に向けて形成された横方向溝部18の内表面全域に成膜する。これにより保護絶縁層41を金属接合部30aの外周表面及びその周辺部(枠体14の外周側面14a等)に連続して成膜できる。保護絶縁層41を金属接合部30aの周辺部(枠体14の外周側面14a等)に形成することは必須ではないが、保護絶縁層41を広い範囲に成膜したほうが、金属接合部30aに対する保護効果を高めることができる。保護絶縁層41をスパッタ法やCVD法等で成膜できる。なお横方向溝部18の内表面全体に適切に保護絶縁層41を成膜するにはCVD法を採用することが望ましい。

その後、点線Jに沿って配線基板2を切断し、個々のMEMSセンサに分離する。

【0083】

図16から図18は、図5に示す本実施形態のMEMSセンサの製造工程を示し、機能層の一部(枠体の部分を拡大して示した部分拡大縦断面図である。

【0084】

図16では、枠体14の表面(接合平面14c)に第2の金属層32aを形成する。

そして図16に示すように、第2の金属層32aの表面にレジスト層50を形成する。レジスト層50の外周側面50aは、枠体14の外周側面14aの位置とほぼ一致している。

【0085】

図17に示す工程では、レジスト層50に覆われていない枠体14の表面をエッチングする。このとき、図10で説明したように、本実施形態では、エッチングの際に使用されるデポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも高く設定する。具体的には、エッチングガスと、デポジションガス及びアッシングガスの合計量の比率をエッチングガス:(デポジションガス+アッシングガス)=2.8:3とすることが好適である。これにより、図17に示すように、エッチングされて現れる傾斜側面14fを表面(接合平面14c)から深さ方向に向けて逆テーパ面で形成できる。

【0086】

次に、図18では、深堀RIEなどのイオンエッチングを用いて、図18に示す点線部分を除去する。これにより、傾斜側面14fに連続する垂直面14kを形成できる。図18の工程でのエッチングは、図17の工程のエッチングと異なるものであり、例えば、エッチングガスと、デポジションガス及びアッシングガスの合計量の比率をエッチングガス:(デポジションガス+アッシングガス)=2:1とすることが好適である。

【0087】

SiO2からなる第1の絶縁層3の表面は、図18のエッチングに対するストッパ面となっている。

【0088】

図17の点線で示すように、傾斜側面14fを途中で止めずに、第1の絶縁層3の表面にまで形成すると、すなわち枠体14の外周側面14a全体が傾斜側面14fで形成される構成とすると、第1の絶縁層3を介して接合される枠体14と支持基板1間の接合面積が小さくなり、強度が低下する。したがって、図17に示すように、傾斜側面14fを途中まで形成し、傾斜側面14fに連続する垂直面14kを形成することで、前記接合面積を広くでき強度を保つことが可能になる。

図18の工程以降は、図14、図15の工程に準ずる。

【符号の説明】

【0089】

A 仮想線

B 接合界面

1 支持基板(第1の部材)

2 配線基板(第2の部材)

3a,3b 第1の絶縁層

10 機能層

11 可動部

12 支持部

13 弾性変形部

14 枠体

14a (枠体の)外周側面

14c、22a 接合平面

14f 傾斜側面

14g 窪み表面

14k 垂直面

15 動作領域

16 外部領域

18 横方向溝部

20 パッド部

22 第2の絶縁層

30a,30b 金属接合部

31a,31b 第1の金属層

31c 盛り上がり部

32a,32b 第2の金属層

35 内部配線層

41 保護絶縁層

45、47、50 レジスト層

【特許請求の範囲】

【請求項1】

第1の部材と、第2の部材と、前記第1の部材と前記第2の部材との間に位置する機能層とを有するMEMSセンサにおいて、

前記機能層には、可動部と、前記可動部を支持する支持部と、前記可動部および前記支持部が位置する動作領域を外部領域と区画するための枠体と、が形成され、

前記枠体と前記第1の部材とが、前記動作領域の全周を囲む第1の絶縁層を介して接合され、

前記枠体と前記第2の部材との対向面間が前記動作領域の全周を囲む金属接合部を介して接合されており、

前記金属接合部では、前記第2の部材の前記枠体との対向面に第1の金属層が形成され、前記枠体の前記第2の部材との対向面に第2の金属層が形成され、前記第1の金属層と前記第2の金属層とが互いに接合されており、

前記枠体の外周側面には、前記第2の部材との対向面側の縁部から前記第1の部材の方向に向けて傾斜側面が設けられており、

前記対向面と平行な方向に延出させた仮想線に対する前記傾斜側面の傾き角度θ1は、鈍角であり、

前記金属接合部の外周表面が保護絶縁層により覆われていることを特徴とするMEMSセンサ。

【請求項2】

前記枠体の外周側面は、前記傾斜側面と、前記傾斜側面と連続して前記対向面に対して垂直方向に延びる垂直面とを有して構成され、前記保護絶縁層は、前記金属接合部の外周表面から前記傾斜側面及び前記垂直面にかけて形成されている請求項1記載のMEMSセンサ。

【請求項3】

前記枠体の外周側面には、前記第2の部材との対向面側に、前記動作領域の方向である内側に向けて延出する横方向溝部が形成され、前記横方向溝部の側壁面が前記傾斜側面で形成されており、前記横方向溝部内に現れる前記金属接合部の前記外周表面が前記保護絶縁層により覆われている請求項1記載のMEMSセンサ。

【請求項4】

前記第2の部材は、前記機能層の外周側面及び前記第1の部材の外周側面よりも前記外部領域に延出した延出部を有し、

前記第2の部材は、基材と、前記基材の前記機能層との対向面側に設けられた第2の絶縁層と、前記第2の絶縁層内に埋設された内部配線層と、前記内部配線層と電気的に接続され、前記可動部と対向した位置にて前記第2の絶縁層の表面に設けられた対向電極層と、前記内部配線層と電気的に接続され、前記延出部にて前記第2の絶縁層の表面に設けられたパッド部と、を有して構成され、前記パッド部が高さ方向にて開放されている請求項1ないし3のいずれか1項に記載のMEMSセンサ。

【請求項5】

第1の部材と第1の絶縁層を介して接合してなる機能層の、動作領域と外部領域とを区画する枠体の表面にレジスト層を形成する第1工程、

前記レジスト層に覆われていない前記表面をエッチングして前記枠体の外周側面を形成し、このとき、前記外周側面を前記表面から深さ方向に向けて徐々に前記動作領域の方向である内側に向けて傾斜した傾斜側面で形成する第2工程、

前記第1工程の前、あるいは前記第2工程と次の第4工程との間に、前記枠体の表面に第2の金属層を形成する第3工程、

前記機能層の不要な部分を除去して、前記機能層を、可動部、前記可動部を支持する支持部、及び前記枠体に区画する第4工程、

前記第1の絶縁層を、前記支持部及び前記枠体との間に残し、前記可動部との間にて除去する第5工程、

第2の部材の前記枠体と対向する表面に第1の金属層を形成し、前記第1の金属層と、前記第2の金属層とを対向配置して、互いに接合し前記第1の金属層と前記第2の金属層からなる金属接合部を形成する第6工程、

前記金属接合部の外周表面を保護絶縁層により覆う第7工程、

を有することを特徴とするMEMSセンサの製造方法。

【請求項6】

前記エッチングの際に用いられるデポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも大きくする請求項5記載のMEMSセンサの製造方法。

【請求項7】

前記第2工程では、前記傾斜側面を形成した後、前記傾斜側面と連続し前記第1の部材との対向面に対して垂直方向の垂直面を形成して、前記傾斜側面及び前記垂直面を備える前記外周側面を形成する請求項5又は6に記載のMEMSセンサの製造方法。

【請求項8】

前記第1工程では、前記枠体の外周側面よりも内側の位置にレジスト層を形成し、

前記第6工程で前記金属結合部を形成した際、前記枠体の外周側面には、前記第2の部材との対向面側に、前記動作領域の方向である内側に向けて延出する横方向溝部が形成され、前記横方向溝部の側壁面が前記傾斜側面であり、

前記第7工程では、前記横方向溝部内にて現れる前記金属接合部の外周表面を前記保護絶縁層により覆う請求項5又は6に記載のMEMSセンサの製造方法。

【請求項1】

第1の部材と、第2の部材と、前記第1の部材と前記第2の部材との間に位置する機能層とを有するMEMSセンサにおいて、

前記機能層には、可動部と、前記可動部を支持する支持部と、前記可動部および前記支持部が位置する動作領域を外部領域と区画するための枠体と、が形成され、

前記枠体と前記第1の部材とが、前記動作領域の全周を囲む第1の絶縁層を介して接合され、

前記枠体と前記第2の部材との対向面間が前記動作領域の全周を囲む金属接合部を介して接合されており、

前記金属接合部では、前記第2の部材の前記枠体との対向面に第1の金属層が形成され、前記枠体の前記第2の部材との対向面に第2の金属層が形成され、前記第1の金属層と前記第2の金属層とが互いに接合されており、

前記枠体の外周側面には、前記第2の部材との対向面側の縁部から前記第1の部材の方向に向けて傾斜側面が設けられており、

前記対向面と平行な方向に延出させた仮想線に対する前記傾斜側面の傾き角度θ1は、鈍角であり、

前記金属接合部の外周表面が保護絶縁層により覆われていることを特徴とするMEMSセンサ。

【請求項2】

前記枠体の外周側面は、前記傾斜側面と、前記傾斜側面と連続して前記対向面に対して垂直方向に延びる垂直面とを有して構成され、前記保護絶縁層は、前記金属接合部の外周表面から前記傾斜側面及び前記垂直面にかけて形成されている請求項1記載のMEMSセンサ。

【請求項3】

前記枠体の外周側面には、前記第2の部材との対向面側に、前記動作領域の方向である内側に向けて延出する横方向溝部が形成され、前記横方向溝部の側壁面が前記傾斜側面で形成されており、前記横方向溝部内に現れる前記金属接合部の前記外周表面が前記保護絶縁層により覆われている請求項1記載のMEMSセンサ。

【請求項4】

前記第2の部材は、前記機能層の外周側面及び前記第1の部材の外周側面よりも前記外部領域に延出した延出部を有し、

前記第2の部材は、基材と、前記基材の前記機能層との対向面側に設けられた第2の絶縁層と、前記第2の絶縁層内に埋設された内部配線層と、前記内部配線層と電気的に接続され、前記可動部と対向した位置にて前記第2の絶縁層の表面に設けられた対向電極層と、前記内部配線層と電気的に接続され、前記延出部にて前記第2の絶縁層の表面に設けられたパッド部と、を有して構成され、前記パッド部が高さ方向にて開放されている請求項1ないし3のいずれか1項に記載のMEMSセンサ。

【請求項5】

第1の部材と第1の絶縁層を介して接合してなる機能層の、動作領域と外部領域とを区画する枠体の表面にレジスト層を形成する第1工程、

前記レジスト層に覆われていない前記表面をエッチングして前記枠体の外周側面を形成し、このとき、前記外周側面を前記表面から深さ方向に向けて徐々に前記動作領域の方向である内側に向けて傾斜した傾斜側面で形成する第2工程、

前記第1工程の前、あるいは前記第2工程と次の第4工程との間に、前記枠体の表面に第2の金属層を形成する第3工程、

前記機能層の不要な部分を除去して、前記機能層を、可動部、前記可動部を支持する支持部、及び前記枠体に区画する第4工程、

前記第1の絶縁層を、前記支持部及び前記枠体との間に残し、前記可動部との間にて除去する第5工程、

第2の部材の前記枠体と対向する表面に第1の金属層を形成し、前記第1の金属層と、前記第2の金属層とを対向配置して、互いに接合し前記第1の金属層と前記第2の金属層からなる金属接合部を形成する第6工程、

前記金属接合部の外周表面を保護絶縁層により覆う第7工程、

を有することを特徴とするMEMSセンサの製造方法。

【請求項6】

前記エッチングの際に用いられるデポジションガス及びアッシングガスの合計量の比率を、エッチングガスの比率よりも大きくする請求項5記載のMEMSセンサの製造方法。

【請求項7】

前記第2工程では、前記傾斜側面を形成した後、前記傾斜側面と連続し前記第1の部材との対向面に対して垂直方向の垂直面を形成して、前記傾斜側面及び前記垂直面を備える前記外周側面を形成する請求項5又は6に記載のMEMSセンサの製造方法。

【請求項8】

前記第1工程では、前記枠体の外周側面よりも内側の位置にレジスト層を形成し、

前記第6工程で前記金属結合部を形成した際、前記枠体の外周側面には、前記第2の部材との対向面側に、前記動作領域の方向である内側に向けて延出する横方向溝部が形成され、前記横方向溝部の側壁面が前記傾斜側面であり、

前記第7工程では、前記横方向溝部内にて現れる前記金属接合部の外周表面を前記保護絶縁層により覆う請求項5又は6に記載のMEMSセンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−236271(P2012−236271A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−206492(P2011−206492)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]