RTM成形装置

【課題】 強度、軽量性に優れかつ安定した品質をそなえた成形体を得ることが可能なRTM成形装置を提供する。

【解決手段】 樹脂組成物を成形型内に注入し被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層は上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるような構成にて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置した。

【解決手段】 樹脂組成物を成形型内に注入し被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層は上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるような構成にて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化プラスチック(以下、FRPという)製構造体を成形する際に用いられるResin Transfer Molding(特許請求の範囲及び明細書中で、RTMという)成形装置に関し、特に、CCP(連鎖硬化型の樹脂組成物)を用いることにより、成形されるFRP成形体の繊維体積含有率(特許請求の範囲及び明細書中でVfと略称する)を向上させ、より強度、軽量性に優れた成形体を得ることが可能なRTM成形装置に関する。

【背景技術】

【0002】

近年、UV硬化樹脂に代表されるエネルギー線硬化樹脂は様々な分野・用途に使用されているが、かかる樹脂は一定量以上のエネルギー線が照射された部位のみを硬化するという特徴を有する。一方UVに代表されるエネルギー線は、樹脂を透過する過程で減衰するので、樹脂の深部まで到達し難いか、又は、エネルギー線と同等の波長を吸収する物質等によって減衰や吸収が大きい等の特徴を有する。

したがって、光硬化樹脂は、エネルギー線の到達する表層数μm〜数mmのみしか硬化せず、深部は未硬化のため厚肉材への適用が困難か、又は不可能という問題や、エネルギー線の透過障害となるフィラー等を含有する樹脂の場合、容易に硬化阻害が発生し硬化不能に陥るという問題を有し、利用範囲もフォトレジスト、コーティング、塗料、接着剤、ワニス等の分野が中心であった。

【0003】

かかる問題点の解決策の代表的な例としては、高UV硬化性樹脂(三菱レイヨン株式会社、活性エネルギー線硬化性組成物、特許文献1:特開平8−283388号公報)やUV・加熱併用硬化型樹脂(旭電化工業株式会社:オプトマーKSシリーズ、日立化成工業株式会社:ラデキュア、東洋紡績:UE樹脂、特許文献2:特公昭61−38023号公報等)等がある。しかし、高UV硬化性樹脂は、フィラー等によりエネルギー線がブロックされた場合硬化不能に陥るという問題点は依然として残る。またUV照射後加熱するUV・加熱併用型樹脂は、エネルギー線による硬化能力は従来の光硬化樹脂レベルであり、厚肉硬化やフィラー含有硬化の問題点は何等解決されておらず、かかる問題点には光硬化後(表層のみ)に行う加熱による熱硬化で対応しており、かかる問題点を実質的に解決できていないのが現状である。

【0004】

上述のエネルギー線遮蔽性物質を含有し、エネルギー線の減衰、吸収が大きい厚肉の樹脂を迅速に硬化出来る技術が確立できた場合、従来利用分野だけでなく、かかる光硬化樹脂の問題点によりこれまで適用不可能だった様々な他分野への適用が可能であるが、その1つとしてFRP、特にCFRPマトリクス樹脂への適用が挙げられる。

従来、FRPには種々の加工方法や製造方法が用いられているが、マトリクス樹脂としては熱硬化性あるいは熱可塑性樹脂が大部分を占める。FRP特にCFRPを成形する場合の問題点としては、温度制御が複雑で硬化に長時間を要するため加工コストが高いこと、大型FRPを硬化させる際には大型の加熱炉を必要とすること、常温下で短時間に硬化可能な樹脂の場合は成形に長時間を要する大型FRPに使用できないこと、樹脂粘度の温度変化により樹脂含浸状態が変化し、成形が困難であること、残留溶剤により樹脂硬化時にボイドが発生し成形品の品質が低下すること等がある。

【0005】

最近、かかる問題点の解決策としてマトリクス樹脂への光硬化樹脂の利用が注目されている。かかるマトリクス樹脂硬化方法の代表的な例としては特にロックタイトコーポレイションのUV硬化と加熱硬化を併用したフィラメントワインディング成形法(ロックタイトコーポレイション、繊維/樹脂組成物及びその調製法、特許文献3: 特表平7−507836号公報)を例示することができる。しかしながら、かかる組成物を用いたFRPの成形法は、樹脂を含浸した未硬化のFRPにUVを照射して表面を硬化並びに内部を極度に増粘(ゲル化)させ、形状並びに含浸状態の保持をある程度可能とさせた後、加熱により完全に硬化させるものである。

したがって、従来の熱可塑性あるいは熱硬化性樹脂による製造方法と比較して樹脂粘度の温度変化が極めて微小で、かつ含浸後のハンドリングが容易であるが、完全硬化には加熱硬化過程が必要であるため、加熱硬化に要する光熱費や作業時間等による加工コストの問題や硬化完了に長時間を要する問題、さらに大型FRPの成形には大型の加熱炉が必要

な点などは未解決である。

【0006】

そこで、本発明者らは上記した従来のエネルギー線硬化樹脂の欠点、及びFRP特にCFRPの欠点に鑑み、エネルギー線遮蔽物含有厚肉樹脂のエネルギー線硬化、及びFRP、特にCFRPのエネルギー線硬化について鋭意研究し、エネルギー線の遮蔽性が極めて高い物質、例えばカーボン、炭素繊維(CF)、金属、その他無機フィラー等を包含する樹脂系、例えば炭素繊維強化複合材(CFRP)、カーボン/金属物/無機物含有樹脂等においても、エネルギー線硬化を可能にする新規樹脂硬化方法とその組成物、成形物、及び成形方法として、連鎖硬化型の樹脂組成物に係る技術を開発した(特許文献4:特開平11−193322号公報、特許文献5:特開2001−89639号公報)。

【特許文献1】特開平8−283388号公報

【特許文献2】特公昭61−38023号公報

【特許文献3】特表平7−507836号公報

【特許文献4】特開平11−193322号公報

【特許文献5】特開2001−89639号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、このような樹脂組成物を用いても、成形されるFRP成形体の繊維体積含有率(Vf)を上昇させると、連鎖硬化が進まないことがあるということが判明した。

そこで本件発明者らは、特願2005−216690号にて、次のようなRTM成形方法に係る発明を提供した。

【0008】

かかる発明においては、成形型内に強化繊維材を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインを設け、該成形型内を吸引により減圧するとともに樹脂組成物を成形型内に注入し強化繊維材に含浸させてFRP成形体を成形するRTM成形方法において、上記樹脂組成物が連鎖硬化型の樹脂組成物であり、該樹脂組成物の硬化開始後、連鎖硬化する該樹脂組成物の硬化先端部分での硬化開始後10秒以内の最高温度を、含浸後、硬化前の樹脂組成物の温度に対し、50℃以上上昇させるようにし、Vf41%以上で樹脂組成物を連鎖硬化させるようにしたことを特徴としている。

【0009】

また、かかる発明においては、成形型内に強化繊維材を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインを設け、該成形型内を吸引により減圧するとともに樹脂組成物を成形型内に注入し強化繊維材に含浸させてFRP成形体を成形するRTM成形方法において、上記樹脂組成物が連鎖硬化型の樹脂組成物であり、該樹脂組成物の硬化開始後、連鎖硬化する該樹脂組成物の硬化先端部分での硬化開始後10秒以内の最高温度を、該樹脂組成物の熱硬化開始温度以上となるように上昇させ、Vf41%以上で樹脂組成物を連鎖硬化させるようにしたことを特徴としている。

【0010】

そして、かかる発明によるRTM成形方法では、

(1)成形型内に設けた樹脂溜まりに上記樹脂組成物を保持し、該樹脂溜まりの樹脂を硬化させることにより、該樹脂組成物の硬化直後の温度を上昇させるようにすることができる。

(2)上記注入ライン及び/又は吸引ラインに設けたエネルギー線照射窓から上記樹脂組成物にエネルギー線を照射し、該樹脂組成物の連鎖硬化を開始させ、さらに上記樹脂溜まりに保持された樹脂組成物を硬化させ、該樹脂組成物の硬化直後の温度を上昇させるようにすることができる。また、上記強化繊維材をカーボン繊維とし、該カーボン繊維を通電加熱することにより樹脂組成物の硬化直後の温度を上昇させるようにすることもできる。

等の効果が得られる。

【0011】

しかしながら、かかる発明においては、上記のような顕著な効果を奏する一方で、さらに次のような解決すべき課題を抱えている。

すなわち、かかる発明においては、CCP(連鎖硬化型の樹脂組成物)を単純にRTM(Resin Transfer Molding)成形に適用しているため、FRP成形体が大型でVf値(繊維体積含有率)が高VfのFRPでは、場合によりカーボン繊維への通電が必要になることや、良好な樹脂の含浸性を保持するのに困難な場合があり、このため高Vfでも連鎖硬化性に制約がなく、良好な樹脂含浸性を可能とするRTM成形装置の提供が望まれている。

【0012】

本発明は、上記事情に鑑みてなされたもので、強度、軽量性に優れかつ安定した品質をそなえた成形体を得ることが可能なRTM成形装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明に係る請求項1の発明は、成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCP(連鎖硬化型の樹脂組成物)で構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、好ましくは上記CCP分担層と上記成形型との間に上記CCP分担層側から上記成形型側への熱伝導を抑制する熱伝導抑制手段を配置し、上記CCP分担層と熱伝導抑制手段とは上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値になるような組み合わせにて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置したことを特徴とする。

【0014】

そして、上記発明において、具体的には次のように構成するのが好ましい。

(1)上記被成形体の外側に上記成形体分離手段、CCP分担層、及び熱伝導抑制手段を層状に配置してなる成形層体を構成し、該成形層体を内蔵する上記成形型に、樹脂溜まり設ける(請求項3)。

(2)上記CCP分担層は、上記被成形体の両外側と上記熱伝導抑制手段との間に上記被成形体の長手方向に沿って上記樹脂注入ラインから導入された上記CCPが充填されるCCPジャケットをそなえる(請求項4)。

(3)上記熱伝導抑制手段を熱伝導率が0.3W/(m・K)以下の断熱材で構成する(請求項5)。

(4)上記CCPジャケットの被成形体側の面を多孔面とする(請求項6)。

(5)上記CCPジャケットと上記被成形体との間に金網を含む多孔板を介装する(請求項7)。

【0015】

また、請求項8の発明は、請求項1ないし4の発明を組み合わせた発明であり、

成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体、及び該被成形体の片側若しくは両外側に隣接して配置され該被成形体に沿って上記樹脂注入ラインから導入された上記CCPが充填されるCCPジャケット、及び該CCPジャケットと上記成形型との間に配置され上記CCPジャケット側から上記成形型側への熱伝導を抑制する熱伝導抑制手段、及び上記被成形体と上記CCPジャケットとの間に配置されて該被成形体を分離する成形体分離手段により上記被成形体の長手方向に延びる成形層体を構成し、該成形層体のCCP入口側を上記樹脂注入ラインに接続するとともに該成形層体の反入口側を上記吸引ラインに接続し、上記CCPジャケットと熱伝導抑制手段とは上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値になるような組み合わせにて設けられたことを特徴とする。

【0016】

また、本発明は別の側面で、請求項1〜8のいずれかに記載された成形装置を用いて成形された成形体である。

【発明の効果】

【0017】

本発明によれば、強度、軽量性に優れかつ安定した品質をそなえた成形体を得ることができるRTM成形装置が提供される。

【0018】

すなわち、本発明によれば、被成形体の片側若しくは両外側に隣接して好ましくはCCPジャケットからなるCCP分担層を配置し、この両側のCCP分担層のそれぞれと成形型との間に熱伝導抑制手段を配置してVf値を一定値以上に保持した上で、かかるCCP分担層と熱伝導抑制手段とをCCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値になるような組み合わせにて設けることにより、被成形体の全長に亘ってVf値を常時適正値に保持し、CCPの被成形体への含浸を行ない、かつ硬化させることができる。

【0019】

本発明の好適な実施の形態によれば、該被成形体の両外側に被成形体に沿って配置されたCCPジャケットからなるCCP分担層に樹脂注入ラインから所要の供給パターンでCCPを注入するとともに、該CCP分担層の終端部(反入口側)において吸引ラインからCCP分担層(CCPジャケット)内を吸引することで、CCP分担層からのCCPを、樹脂ジャケット若しくは上記多孔板を通して被成形体に含浸・させることができる。かつ、それとともに、一方で、上記CCP分担層(CCPジャケット)の両外側に配置した熱伝導抑制手段(木材を含む断熱材)によってCCP分担層(CCPジャケット)から成形型内への放熱を抑制することにより、被成形体の全長に亘って温度降下を生ずることなく、かつCCP注入量と熱伝導抑制手段の熱伝導機能との調整によって温度過昇を生ずることなく、CCP分担層からのCCPを含む被成形体を硬化(連鎖硬化)させることができる。

【発明を実施するための最良の形態】

【0020】

以下に、本発明に係るRTM成形装置について、その実施の形態を参照しながらさらに詳細に説明する。

【0021】

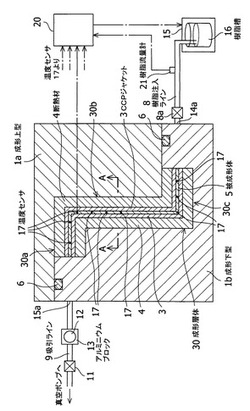

図1は本発明の実施形態に係るRTM成形装置における被成形体の幅方向に沿う断面図を含む全体構成図である。すなわち、被成形体は、図1の紙面に対し垂直方向に延びる形態となっている。図2は図1のA―A線断面図であり、被成形体の長手方向に対し垂直に切断し、かつ上下を切り取って示した部分断面図である。すなわち、図2では、上下方向(図中L)が成形体の長手方向である。

【0022】

図1〜2において、ベースとなる成形型は、成形上型1aと成形下型1bとにより構成され、該成形上型1aと成形下型1bとの間に詳細を後述する成形層体30が挟持されている。6,6は上記成形上型1aと成形下型1bとの合せ面をシールするシール材である。なお、被成形体の長手方向を図2のLで示す上下方向としている。本来、成形上型1aを成形右型、成形下型1bを成形左型のように指称すべきであるが、型を呼ぶ慣習に反するので、各々上下で指称している。

【0023】

成形型の上側(被成形体の長手方向で見て上側)であって成形層体30の吸引ライン側上端には、図示しない樹脂溜まりが形成されている。該樹脂溜まりは、吸引空間を兼ねている。

成形型の下端には樹脂注入口14aが開設され、該樹脂注入口14aには銅製のチューブ(他の材料でもよい)からなる樹脂注入ライン8が接続されている。また、成形層体30の樹脂注入ライン側下端にも、図示しない樹脂溜まりが形成されている。該樹脂溜まりは、成形層体30の下端において樹脂を注入可能とするために設けられる。すなわち、成形層体30の下端を成形上型1aと成形下型1bとで閉塞してしまわないようにするために設けられている。

【0024】

上記樹脂注入ライン8は、加圧容器15内に設置された樹脂槽16に接続され、及び樹脂注入ライン8を開閉する開閉弁8aが設けられている。

なお、本実施の形態では、樹脂を注入する際、加圧容器15内を加圧することとしている。しかし、樹脂槽から樹脂注入ポンプで注入する装置形態とすることもできる。

【0025】

9は図示しない真空ポンプに接続される銅製のチューブ(他の材料でもよい)からなる吸引ラインで、吸引口15aを介して樹脂溜まり(吸引空間)に連通されている。11は該吸引ライン9を開閉する開閉弁である。

吸引ライン9には、エネルギー線透過窓12を備えたアルミニウムブロック13が設けられている。該アルミニウムブロック13は略立方体形状で構成され、ガラスがはめ込まれたエネルギー透過窓12をそなえている。また、該アルミニウムブロック13内には樹脂溜まりが形成される。

【0026】

上記アルミニウムからなるアルミニウムブロック13は、樹脂溜まりを形成しエネルギー線透過窓12を設けることができれば、アルミニウムに限定されることなく他の素材に代えることができる。

なお、このアルミニウムブロック13は、樹脂注入ライン8側に設けることもできる。

また、上記加圧容器15から開閉弁11に至るまで、密封構造が形成される。

【0027】

上記成形層体30は、図1のように、水平部30a、水平部30c、及び該垂直部30bにより構成され、幅方向で見て、断面「くの字」状(断面Z形状ともいう)に形成されている。

【0028】

上記成形層体30の長手方向の断面形状を示す図2において、5はたとえば強化繊維の織物を積層した平板状の強化繊維材からなる被成形体である。該被成形体5の強化繊維材として採用される強化繊維の材質としては、例えば、ガラス繊維、炭素繊維、アラミド繊維等が挙げられる。

3,3は該被成形体の両外側に隣接して配置され該被成形体に沿って上記樹脂注入ラインから導入された樹脂組成物であるCCP(連鎖硬化型の樹脂組成物)が充填されるCCPジャケットである。

【0029】

該CCPジャケット3には、前述の通り樹脂を多量に包含可能な様々な部材構成を採用することができる。

図3にその一形態を示す。図3(a)は、このようなCCPジャケット3の平面図である。この図3(a)は、概念的なものである。さらに図3(b)は、図3(a)のB−B線による断面図である。

CCPジャケット3は、注入される樹脂の流れる方向に走る縦壁301と、上面フィルム302と、下面フィルム303とにより構成され、互いに隣接する複数の溝を備える。

【0030】

CCPジャケット3は、板状でダンボールと同様の断面構造を有するポリカーボネート製のプラスチックダンボールや中空シート(商品名例:ツインパネル(宇部日東化成(株))

と呼ばれる素材を用いることができる。勿論、ジャケットの材質は耐熱性や剛性が高い木材、セラミック、金属等であればより好ましい。すなわち、CCPジャケット3の例としては、断面がダンボール断面形状等の中空の板材、ハニカム構造材、樹脂網や金網等の各種メッシュ材、各種波板材等の各種のものを用いることができる。

【0031】

図3(a)、(b)は概念的なものであり、CCPジャケット3は、被成形体5の形状に合わせ、溝の形態を整合させることができる。例えば、弓状に湾曲する被成形体では、その湾曲に沿って溝が形成されるようにする。

CCPジャケットを構成する素材としては、断面が各種波板形状や中空形状等が好適である。かかる中空形態の材料の場合、その溝を熱電対等の測定器具等の設置用通路としても利用することができる。

そして、被成形体5側のフィルム(上側か下側の一方)には、直径1〜2mm程度の細孔304がそれぞれの溝に沿って約1〜2cm間隔で穿設されている。

【0032】

また、CCPジャケットの板厚については、CCPの硬化特性と外部への放熱特性をもとにしたVfの適正値から決定される。多くは0.5mm〜20mm程度、好ましくは1mm〜10mm程度、より好ましくは2mm〜6mm程度である。0.5mmより薄い場合は設置が困難で周囲への放熱の割合が大きく、20mm以上の場合は樹脂材料の無駄が多くなりコストアップにつながりやすい。

さらに、図2に示すように、上記被成形体5とCCPジャケット3,3との間の被成形体5側には、離型シート7,7を介在させている。離型シート7,7は、3TLL、ピールプライ等から構成されている。離型シート7,7は、被成形体5とCCPジャケット3,3とを分離するためのものである。

離型シート7,7の外側には、必要に応じてパンチングメタル、金網等からなる多孔板28,28が配置される。

そして、上記CCPジャケット3,3の両外側と上記成形上型1aと成形下型1bとの間には上記CCPジャケット3,3側から上記成形上型1a及び成形下型1b側への熱伝導を抑制する熱伝導抑制手段を構成する断熱材4,4がテフロン(登録商標)シート90,90を介して配置されている。

【0033】

この断熱材4,4は樹脂の連鎖硬化を促進するため、低コストで断熱性の大きい木材が好適であるが、後述するような上記被成形体5の温度制御をするため、熱伝導率を変えた材料を選択使用することができる。

すなわち、この断熱材4,4としては、熱伝導率が0.3W/(m・K)以下、好ましくは0.2W/(m・K)以下、さらに好ましくは0.1W/(m・K)以下の材料が好適である。かかる断熱材の例としては、前記した木材、断熱ボード、発泡ボード等があるがこれに限定されるものではない。

【0034】

そして、本発明では、上記CCPジャケット3,3と断熱材4,4を用いた熱伝導抑制手段とは、上記CCPの後述するような硬化特性と、該CCPジャケット3,3から断熱材4,4を用いた熱伝導抑制手段を通しての外部への放熱特性とにより定まるVf限界値(成形されるFRP成形体である被成形体5の繊維体積含有率)までのVf値でCCPを硬化させることを可能とする手段である。すなわち、例えば43%までのVf値であれば硬化させることを可能とした設定であれば、それ以下のVf値であればCCPが十分硬化するように熱伝導抑制手段が機能するように設定する。

【0035】

本発明に係るRTM成形装置に採用されて、上記CCPジャケット3,3に充填されるマトリックス樹脂であるCCP(連鎖硬化型の樹脂組成物)は、UV(紫外線)等のエネルギー線により硬化を開始し、硬化の際、自己の硬化反応熱をも利用した連鎖硬化を伴って硬化する樹脂組成物である。

すなわち、上記CCPでは、エネルギー線をいったん照射すると、照射された部位で硬化が起こり、次にこの硬化発熱により連鎖硬化に移行する。これによって、エネルギー線の到達の有無や遮蔽物等に無関係に硬化が可能であるため、エネルギー線の届かない深部にまで、すみやかに硬化をする挙動を示す。例えば、板厚1cmのCFRPを3分で硬化可能である。

【0036】

このようなCCPとしては、特開平11−193322号公報に記載されたカチオン系光・熱重合開始剤系成分と、カチオン系光重合開始剤との重量比を特定割合で含む樹脂組成物を採用することができる。この樹脂組成物は、例えば、板厚1cmのCFRPを3分で硬化可能である。

上記特開平11−193322号公報に記載された樹脂組成物では、脂環式エポキシ、グリシジルエーテル型エポキシ、エポキシ化ポリオレフィン等の光重合性エポキシポリマー、及びビニルエーテル化合物からなる群から選ばれた光重合性樹脂100重量部に対し、少なくとも2成分からなる光重合開始剤系成分を0.6〜5重量部含み、該光重合開始剤系成分を構成するカチオン系光・熱重合開始剤系成分と、カチオン系光重合開始剤との重量比が、カチオン系光・熱重合開始剤系成分/カチオン系光重合開始剤として、1〜4であるように配合した樹脂組成物が特に優れている。

なお、光・熱重合開始剤とは、光及び熱の双方で重合を開始させる重合開始剤である。

なおまた、重合開始剤としては、光と熱の双方で重合開始可能なもの、いずれか一方で重合開始するものといった範疇がある(特開平7−300504号公報、段落0002)。

【0037】

また、特開2001−89639に記載された連鎖硬化型の樹脂組成物も採用することができる。この特開2001−89639に記載された連鎖硬化型の樹脂組成物では、光重合開始剤成分特定の鉄−アレン系化合物を用い、硬化剤成分と反応可能な光重合性樹脂成分1molに対し、該硬化剤成分を0.1〜1.4molの比率で配合し、これによって連鎖硬化を起こさせるようにしている。また、特定のスルホニウム塩を用い、硬化剤成分と反応可能な光重合性樹脂成分1molに対し、該硬化剤成分が0.1〜1.4molの比率であり、樹脂組成物中の上記光重合開始剤成分以外の他成分の総重量100重量部に対し、該光重合開始剤成分を0.1〜6.0重量部の比率で配合し、これによってUV光(紫外線)を照射して連鎖硬化を起こさせるようにしている。

【0038】

また、米国特許第6,245,827 B1号公報に記載されたエレメンティス社製の樹脂組成物も採用することができる。この樹脂組成物は、光重合樹脂として脂環式エポキシ、ビニルエーテル又はこれらにエポキシポリオレフィンを混合したものを採用し、さらに、少なくとも一の有機過酸化物熱重合開始剤にカチオン系光重合開始剤を配合し、α−ヒドロキシケトンを増感剤として含んでいる。この樹脂組成物も同様に連鎖硬化を起こす。

また、他にマトリックス樹脂としては、上記したメカニズムで連鎖硬化が進行する、例えば、ビニルエーテル系樹脂組成物、グリシドール含有系樹脂組成物、オキセタン系樹脂組成物、及びラジカル系組成とした他のエレメンティス社製の樹脂組成物等を挙げることができる。

【0039】

なお、図1において、17は熱電対等からなる温度センサで、上記被成形体5又は上記CCPジャケット3,3の被成形体5への近接部に、上記樹脂注入ライン8に接続される入口側から上記吸引ライン9に接続される反入口側に亘って一定間隔(1例として5cm程度の間隔)で以って取付けられて上記被成形体5の温度を検出する。

21は上記樹脂注入ライン8に設けられた樹脂流量計で、上記CCPジャケット3,3に注入されるCCPの注入流量を検出する。

20は制御手段で、上記各温度センサ17からの成形体温度検出値及び上記樹脂流量計21からのCCPの注入流量が入力される。これら成形体温度検出値を計測し、製品ごとに関しすることにより、品質の安定性を維持することができる。さらにCCP注入流量検出値に基づき、上記CCPジャケット3,3に注入されるCCPの流入が適正に行われるようにコントロールする。

【0040】

以上のように構成されたRTM成形装置において、上記のように構成された被成形体5を含む成形層体30を、上記成形上型1aと成形下型1bとの間に挟持して合せ面をシール材6,6で流体密にシールする。

次いで、まず、加圧容器内の樹脂槽に脱泡したCCPをセットし、樹脂注入ライン8の開閉弁8aを閉じて加圧容器内から開閉弁8aまでをゆっくりと真空にする(十分に減圧する)。吸引ラインの開閉弁11を開放し、図示しない真空ポンプによって吸引ライン9の真空引きを行なう。型内の真空がとれた後(十分に減圧された後)、加圧容器内を常圧ないし数気圧に加圧して樹脂注入ライン8の開閉弁8a及び吸引ラインの開閉弁11を開放し、加圧容器15内の樹脂槽16に貯えられたCCP(連鎖硬化型の樹脂組成物)が流出し、樹脂注入ライン8を経てCCPジャケット3,3に注入され、ここに充填される。

【0041】

該CCPジャケット3,3内に充填されたCCPは、上述した溝を流れ、該溝を覆うフィルムに穿設した細孔から流出し、(図2に示される多孔板28,28及び)離型シート7,7を通して被成形体5に浸透し、該被成形体5はCCPが含浸された状態となる。

そして、成形体層30の上端の樹脂溜まりに樹脂が蓄積され、アルミニウムブロック12内にも樹脂が蓄積される。

上記CCPジャケット3,3内にCCPが充填されたことを計測した流量等により確認した後に、開閉弁11を閉じ、加圧容器内を例えば6気圧程度に加圧し、さらに樹脂を圧入し、樹脂の含浸性やボイドレスへの品質を高め、真空ポンプを停止し、被成形体5へのCCP含浸動作を終了する。

【0042】

上記CCPを硬化させるためには、上記アルミニウムブロック13のエネルギー線透過窓12からエネルギー線を照射する。UV硬化型の樹脂組成物の場合には、紫外線を照射する。これによって、CCPが連鎖硬化を開始する。連鎖硬化を開始させるためには、各種エネルギー線の利用が考えられるが、例えば、アルミニウムブロック13や銅管の一部を加熱することも勿論有効である。

上記アルミニウムブロック13内には樹脂溜まりが形成されており、ここでUV等により硬化が開始するとこれにより連鎖硬化に移行するそして、樹脂注入ライン8内の樹脂組成物が順次連鎖硬化しながら、硬化現象が進行し、樹脂溜まり14まで進行する。該樹脂溜まり14には、CCPのみが存在する。そこで、すみやかに連鎖硬化が進行し、これによって断面「くの字」状の成形層体30内の吸引側から入口側の全長に亘って連鎖硬化が進行する。

なお、ここで下側に設けた注入ライン側の樹脂溜まりに熱電対を設け、この熱電対が連鎖硬化による発熱を感知した際に、注入ライン側の弁8aを閉じるようにすることもできる。これによって加圧容器内の残存樹脂が連鎖硬化することを防ぐことができる。なお、加圧容器を連鎖硬化終了まで6気圧程度まで加圧し続けることもでき、そのような実施の形態では、注入ライン側の樹脂溜まりの上記熱電対を監視し、連鎖硬化終了直前まで、成形層体30内を加圧し、樹脂の良好な含浸状態を保つことができる。

【0043】

上記CCPの硬化開始後、連鎖硬化する該CCPの硬化先端部分での硬化開始後10秒以内、好ましくは5秒以内、さらに好ましくは3秒以内の最高温度を、含浸後硬化前の樹脂組成物の温度に対し、50℃以上上昇させるようにする。50℃以上の温度差を得れば、連鎖硬化が進行することを、本発明者らは確認している。また、該温度差は、好ましくは70℃以上、さらに好ましくは100℃以上である。なお、かかる温度差を維持することにより、樹脂注入等の硬化前成形作業に必要な時間内において、作業上好ましい樹脂性状(例えば樹脂粘度)を維持することができる。

なお、連鎖硬化進行時の硬化先端部分の温度上昇の傾きは、300℃/min以上、より好ましくは600℃/min以上、更に好ましくは1000℃/min以上であることが好適である。

【0044】

また、上記CCPの硬化開始後、連鎖硬化する該CCPの硬化先端部分での硬化開始後10秒以内、好ましくは5秒以内、さらに好ましくは3秒以内の最高温度を、該樹脂組成物の熱硬化開始温度以上となるように上昇させるようにしても同様の目的を達成することができる。なお、ここで熱硬化開始温度に加え、好ましくは20℃以上となるように上昇させることが好適である。なおまた、ここで熱硬化開始温度に加え、さらに好ましくは50℃以上となるように上昇させることが好適である。熱硬化開始温度とは、DSC(示差走査熱量計)測定(昇温速度10℃/min)での硬化開始温度(on set値)と硬化終了温度(on set値)で規定される熱硬化開始温度である。

【0045】

該CCPの強化繊維材として炭素繊維を採用した場合、上記Vf41%以上になると、連鎖硬化型の樹脂といえども十分な硬化が困難となる。本実施形態においては樹脂溜まり14を設けること及び樹脂ジャケット3により、連鎖硬化を継続する環境を維持することができる。

本発明に係る成形装置方法では、Vf41〜70%でも十分に連鎖硬化が進行する。

【0046】

本実施形態に係るRTM成形装置は以上のように構成されており、かかる実施形態によれば、成形上型1a及び成形下型1b内に配置された強化繊維材からなる被成形体5の長手方向に沿って、該被成形体5の両外側に隣接してCCP(連鎖硬化型の樹脂組成物)を充填してなるCCPジャケット3,3を配置し、上記両側の CCPジャケット3,3のそれぞれと上記成形上型1a及び成形下型1bとの間に上記CCPジャケット3,3側から成形型1a,1b側への熱伝導を抑制する断熱材4,4等の熱伝導抑制手段を配置し、さらに上記CCPジャケット3,3と上記被成形体5との間にパンチングメタル、金網等の多孔板28,28を介装した。

これによって、まず、該被成形体5の両外側に被成形体5の長手方向に沿って配置されたCCPジャケット3,3に樹脂注入ライン8から所要の供給パターンでCCPを注入するとともに該CCPジャケット3,3の終端部において吸引ライン9からCCPジャケット3,3内を吸引するCCPジャケット3,3からのCCPを、上記多孔板28,28を通して被成形体5に含浸させることができる。

【0047】

一方で、上記CCPジャケット3,3の両外側に配置した断熱材4,4等の熱伝導抑制手段によってCCPジャケット3,3から成形型1a,1b内への放熱を抑制することにより、被成形体5の全長に亘って温度降下を生ずることなく、かつ断熱材4,4等の熱伝導抑制手段の熱伝導機能との調整によって温度過昇を生ずることなく、適切に被成形体を連鎖硬化させることができる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施形態に係るRTM成形装置における被成形体の長手方向に沿う断面図を含む全体構成図である。

【図2】図1のA―A線断面を長手方向展開した図である。

【図3】CCPジャケットを説明する平面図[(a)]及び断面図[(b)]である。

【符号の説明】

【0049】

1a 成形上型

1b 成形下型

3 CCP(連鎖硬化型の樹脂組成物)ジャケット

4 断熱材(熱伝導抑制手段)

5 被成形体(強化繊維材)

7 離型シート

8 樹脂注入ライン

8a,11 開閉弁

9 吸引ライン

12 エネルギー線注入窓

13 アルミニウムブロック

15 加圧容器

16 樹脂槽

17 温度センサ

20 制御装置

21 樹脂流量計

28 多孔板

30 成形層体

30a 上部水平部

30b 垂直部

30c 下部水平部

【技術分野】

【0001】

本発明は、繊維強化プラスチック(以下、FRPという)製構造体を成形する際に用いられるResin Transfer Molding(特許請求の範囲及び明細書中で、RTMという)成形装置に関し、特に、CCP(連鎖硬化型の樹脂組成物)を用いることにより、成形されるFRP成形体の繊維体積含有率(特許請求の範囲及び明細書中でVfと略称する)を向上させ、より強度、軽量性に優れた成形体を得ることが可能なRTM成形装置に関する。

【背景技術】

【0002】

近年、UV硬化樹脂に代表されるエネルギー線硬化樹脂は様々な分野・用途に使用されているが、かかる樹脂は一定量以上のエネルギー線が照射された部位のみを硬化するという特徴を有する。一方UVに代表されるエネルギー線は、樹脂を透過する過程で減衰するので、樹脂の深部まで到達し難いか、又は、エネルギー線と同等の波長を吸収する物質等によって減衰や吸収が大きい等の特徴を有する。

したがって、光硬化樹脂は、エネルギー線の到達する表層数μm〜数mmのみしか硬化せず、深部は未硬化のため厚肉材への適用が困難か、又は不可能という問題や、エネルギー線の透過障害となるフィラー等を含有する樹脂の場合、容易に硬化阻害が発生し硬化不能に陥るという問題を有し、利用範囲もフォトレジスト、コーティング、塗料、接着剤、ワニス等の分野が中心であった。

【0003】

かかる問題点の解決策の代表的な例としては、高UV硬化性樹脂(三菱レイヨン株式会社、活性エネルギー線硬化性組成物、特許文献1:特開平8−283388号公報)やUV・加熱併用硬化型樹脂(旭電化工業株式会社:オプトマーKSシリーズ、日立化成工業株式会社:ラデキュア、東洋紡績:UE樹脂、特許文献2:特公昭61−38023号公報等)等がある。しかし、高UV硬化性樹脂は、フィラー等によりエネルギー線がブロックされた場合硬化不能に陥るという問題点は依然として残る。またUV照射後加熱するUV・加熱併用型樹脂は、エネルギー線による硬化能力は従来の光硬化樹脂レベルであり、厚肉硬化やフィラー含有硬化の問題点は何等解決されておらず、かかる問題点には光硬化後(表層のみ)に行う加熱による熱硬化で対応しており、かかる問題点を実質的に解決できていないのが現状である。

【0004】

上述のエネルギー線遮蔽性物質を含有し、エネルギー線の減衰、吸収が大きい厚肉の樹脂を迅速に硬化出来る技術が確立できた場合、従来利用分野だけでなく、かかる光硬化樹脂の問題点によりこれまで適用不可能だった様々な他分野への適用が可能であるが、その1つとしてFRP、特にCFRPマトリクス樹脂への適用が挙げられる。

従来、FRPには種々の加工方法や製造方法が用いられているが、マトリクス樹脂としては熱硬化性あるいは熱可塑性樹脂が大部分を占める。FRP特にCFRPを成形する場合の問題点としては、温度制御が複雑で硬化に長時間を要するため加工コストが高いこと、大型FRPを硬化させる際には大型の加熱炉を必要とすること、常温下で短時間に硬化可能な樹脂の場合は成形に長時間を要する大型FRPに使用できないこと、樹脂粘度の温度変化により樹脂含浸状態が変化し、成形が困難であること、残留溶剤により樹脂硬化時にボイドが発生し成形品の品質が低下すること等がある。

【0005】

最近、かかる問題点の解決策としてマトリクス樹脂への光硬化樹脂の利用が注目されている。かかるマトリクス樹脂硬化方法の代表的な例としては特にロックタイトコーポレイションのUV硬化と加熱硬化を併用したフィラメントワインディング成形法(ロックタイトコーポレイション、繊維/樹脂組成物及びその調製法、特許文献3: 特表平7−507836号公報)を例示することができる。しかしながら、かかる組成物を用いたFRPの成形法は、樹脂を含浸した未硬化のFRPにUVを照射して表面を硬化並びに内部を極度に増粘(ゲル化)させ、形状並びに含浸状態の保持をある程度可能とさせた後、加熱により完全に硬化させるものである。

したがって、従来の熱可塑性あるいは熱硬化性樹脂による製造方法と比較して樹脂粘度の温度変化が極めて微小で、かつ含浸後のハンドリングが容易であるが、完全硬化には加熱硬化過程が必要であるため、加熱硬化に要する光熱費や作業時間等による加工コストの問題や硬化完了に長時間を要する問題、さらに大型FRPの成形には大型の加熱炉が必要

な点などは未解決である。

【0006】

そこで、本発明者らは上記した従来のエネルギー線硬化樹脂の欠点、及びFRP特にCFRPの欠点に鑑み、エネルギー線遮蔽物含有厚肉樹脂のエネルギー線硬化、及びFRP、特にCFRPのエネルギー線硬化について鋭意研究し、エネルギー線の遮蔽性が極めて高い物質、例えばカーボン、炭素繊維(CF)、金属、その他無機フィラー等を包含する樹脂系、例えば炭素繊維強化複合材(CFRP)、カーボン/金属物/無機物含有樹脂等においても、エネルギー線硬化を可能にする新規樹脂硬化方法とその組成物、成形物、及び成形方法として、連鎖硬化型の樹脂組成物に係る技術を開発した(特許文献4:特開平11−193322号公報、特許文献5:特開2001−89639号公報)。

【特許文献1】特開平8−283388号公報

【特許文献2】特公昭61−38023号公報

【特許文献3】特表平7−507836号公報

【特許文献4】特開平11−193322号公報

【特許文献5】特開2001−89639号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、このような樹脂組成物を用いても、成形されるFRP成形体の繊維体積含有率(Vf)を上昇させると、連鎖硬化が進まないことがあるということが判明した。

そこで本件発明者らは、特願2005−216690号にて、次のようなRTM成形方法に係る発明を提供した。

【0008】

かかる発明においては、成形型内に強化繊維材を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインを設け、該成形型内を吸引により減圧するとともに樹脂組成物を成形型内に注入し強化繊維材に含浸させてFRP成形体を成形するRTM成形方法において、上記樹脂組成物が連鎖硬化型の樹脂組成物であり、該樹脂組成物の硬化開始後、連鎖硬化する該樹脂組成物の硬化先端部分での硬化開始後10秒以内の最高温度を、含浸後、硬化前の樹脂組成物の温度に対し、50℃以上上昇させるようにし、Vf41%以上で樹脂組成物を連鎖硬化させるようにしたことを特徴としている。

【0009】

また、かかる発明においては、成形型内に強化繊維材を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインを設け、該成形型内を吸引により減圧するとともに樹脂組成物を成形型内に注入し強化繊維材に含浸させてFRP成形体を成形するRTM成形方法において、上記樹脂組成物が連鎖硬化型の樹脂組成物であり、該樹脂組成物の硬化開始後、連鎖硬化する該樹脂組成物の硬化先端部分での硬化開始後10秒以内の最高温度を、該樹脂組成物の熱硬化開始温度以上となるように上昇させ、Vf41%以上で樹脂組成物を連鎖硬化させるようにしたことを特徴としている。

【0010】

そして、かかる発明によるRTM成形方法では、

(1)成形型内に設けた樹脂溜まりに上記樹脂組成物を保持し、該樹脂溜まりの樹脂を硬化させることにより、該樹脂組成物の硬化直後の温度を上昇させるようにすることができる。

(2)上記注入ライン及び/又は吸引ラインに設けたエネルギー線照射窓から上記樹脂組成物にエネルギー線を照射し、該樹脂組成物の連鎖硬化を開始させ、さらに上記樹脂溜まりに保持された樹脂組成物を硬化させ、該樹脂組成物の硬化直後の温度を上昇させるようにすることができる。また、上記強化繊維材をカーボン繊維とし、該カーボン繊維を通電加熱することにより樹脂組成物の硬化直後の温度を上昇させるようにすることもできる。

等の効果が得られる。

【0011】

しかしながら、かかる発明においては、上記のような顕著な効果を奏する一方で、さらに次のような解決すべき課題を抱えている。

すなわち、かかる発明においては、CCP(連鎖硬化型の樹脂組成物)を単純にRTM(Resin Transfer Molding)成形に適用しているため、FRP成形体が大型でVf値(繊維体積含有率)が高VfのFRPでは、場合によりカーボン繊維への通電が必要になることや、良好な樹脂の含浸性を保持するのに困難な場合があり、このため高Vfでも連鎖硬化性に制約がなく、良好な樹脂含浸性を可能とするRTM成形装置の提供が望まれている。

【0012】

本発明は、上記事情に鑑みてなされたもので、強度、軽量性に優れかつ安定した品質をそなえた成形体を得ることが可能なRTM成形装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明に係る請求項1の発明は、成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCP(連鎖硬化型の樹脂組成物)で構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、好ましくは上記CCP分担層と上記成形型との間に上記CCP分担層側から上記成形型側への熱伝導を抑制する熱伝導抑制手段を配置し、上記CCP分担層と熱伝導抑制手段とは上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値になるような組み合わせにて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置したことを特徴とする。

【0014】

そして、上記発明において、具体的には次のように構成するのが好ましい。

(1)上記被成形体の外側に上記成形体分離手段、CCP分担層、及び熱伝導抑制手段を層状に配置してなる成形層体を構成し、該成形層体を内蔵する上記成形型に、樹脂溜まり設ける(請求項3)。

(2)上記CCP分担層は、上記被成形体の両外側と上記熱伝導抑制手段との間に上記被成形体の長手方向に沿って上記樹脂注入ラインから導入された上記CCPが充填されるCCPジャケットをそなえる(請求項4)。

(3)上記熱伝導抑制手段を熱伝導率が0.3W/(m・K)以下の断熱材で構成する(請求項5)。

(4)上記CCPジャケットの被成形体側の面を多孔面とする(請求項6)。

(5)上記CCPジャケットと上記被成形体との間に金網を含む多孔板を介装する(請求項7)。

【0015】

また、請求項8の発明は、請求項1ないし4の発明を組み合わせた発明であり、

成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体、及び該被成形体の片側若しくは両外側に隣接して配置され該被成形体に沿って上記樹脂注入ラインから導入された上記CCPが充填されるCCPジャケット、及び該CCPジャケットと上記成形型との間に配置され上記CCPジャケット側から上記成形型側への熱伝導を抑制する熱伝導抑制手段、及び上記被成形体と上記CCPジャケットとの間に配置されて該被成形体を分離する成形体分離手段により上記被成形体の長手方向に延びる成形層体を構成し、該成形層体のCCP入口側を上記樹脂注入ラインに接続するとともに該成形層体の反入口側を上記吸引ラインに接続し、上記CCPジャケットと熱伝導抑制手段とは上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値になるような組み合わせにて設けられたことを特徴とする。

【0016】

また、本発明は別の側面で、請求項1〜8のいずれかに記載された成形装置を用いて成形された成形体である。

【発明の効果】

【0017】

本発明によれば、強度、軽量性に優れかつ安定した品質をそなえた成形体を得ることができるRTM成形装置が提供される。

【0018】

すなわち、本発明によれば、被成形体の片側若しくは両外側に隣接して好ましくはCCPジャケットからなるCCP分担層を配置し、この両側のCCP分担層のそれぞれと成形型との間に熱伝導抑制手段を配置してVf値を一定値以上に保持した上で、かかるCCP分担層と熱伝導抑制手段とをCCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値になるような組み合わせにて設けることにより、被成形体の全長に亘ってVf値を常時適正値に保持し、CCPの被成形体への含浸を行ない、かつ硬化させることができる。

【0019】

本発明の好適な実施の形態によれば、該被成形体の両外側に被成形体に沿って配置されたCCPジャケットからなるCCP分担層に樹脂注入ラインから所要の供給パターンでCCPを注入するとともに、該CCP分担層の終端部(反入口側)において吸引ラインからCCP分担層(CCPジャケット)内を吸引することで、CCP分担層からのCCPを、樹脂ジャケット若しくは上記多孔板を通して被成形体に含浸・させることができる。かつ、それとともに、一方で、上記CCP分担層(CCPジャケット)の両外側に配置した熱伝導抑制手段(木材を含む断熱材)によってCCP分担層(CCPジャケット)から成形型内への放熱を抑制することにより、被成形体の全長に亘って温度降下を生ずることなく、かつCCP注入量と熱伝導抑制手段の熱伝導機能との調整によって温度過昇を生ずることなく、CCP分担層からのCCPを含む被成形体を硬化(連鎖硬化)させることができる。

【発明を実施するための最良の形態】

【0020】

以下に、本発明に係るRTM成形装置について、その実施の形態を参照しながらさらに詳細に説明する。

【0021】

図1は本発明の実施形態に係るRTM成形装置における被成形体の幅方向に沿う断面図を含む全体構成図である。すなわち、被成形体は、図1の紙面に対し垂直方向に延びる形態となっている。図2は図1のA―A線断面図であり、被成形体の長手方向に対し垂直に切断し、かつ上下を切り取って示した部分断面図である。すなわち、図2では、上下方向(図中L)が成形体の長手方向である。

【0022】

図1〜2において、ベースとなる成形型は、成形上型1aと成形下型1bとにより構成され、該成形上型1aと成形下型1bとの間に詳細を後述する成形層体30が挟持されている。6,6は上記成形上型1aと成形下型1bとの合せ面をシールするシール材である。なお、被成形体の長手方向を図2のLで示す上下方向としている。本来、成形上型1aを成形右型、成形下型1bを成形左型のように指称すべきであるが、型を呼ぶ慣習に反するので、各々上下で指称している。

【0023】

成形型の上側(被成形体の長手方向で見て上側)であって成形層体30の吸引ライン側上端には、図示しない樹脂溜まりが形成されている。該樹脂溜まりは、吸引空間を兼ねている。

成形型の下端には樹脂注入口14aが開設され、該樹脂注入口14aには銅製のチューブ(他の材料でもよい)からなる樹脂注入ライン8が接続されている。また、成形層体30の樹脂注入ライン側下端にも、図示しない樹脂溜まりが形成されている。該樹脂溜まりは、成形層体30の下端において樹脂を注入可能とするために設けられる。すなわち、成形層体30の下端を成形上型1aと成形下型1bとで閉塞してしまわないようにするために設けられている。

【0024】

上記樹脂注入ライン8は、加圧容器15内に設置された樹脂槽16に接続され、及び樹脂注入ライン8を開閉する開閉弁8aが設けられている。

なお、本実施の形態では、樹脂を注入する際、加圧容器15内を加圧することとしている。しかし、樹脂槽から樹脂注入ポンプで注入する装置形態とすることもできる。

【0025】

9は図示しない真空ポンプに接続される銅製のチューブ(他の材料でもよい)からなる吸引ラインで、吸引口15aを介して樹脂溜まり(吸引空間)に連通されている。11は該吸引ライン9を開閉する開閉弁である。

吸引ライン9には、エネルギー線透過窓12を備えたアルミニウムブロック13が設けられている。該アルミニウムブロック13は略立方体形状で構成され、ガラスがはめ込まれたエネルギー透過窓12をそなえている。また、該アルミニウムブロック13内には樹脂溜まりが形成される。

【0026】

上記アルミニウムからなるアルミニウムブロック13は、樹脂溜まりを形成しエネルギー線透過窓12を設けることができれば、アルミニウムに限定されることなく他の素材に代えることができる。

なお、このアルミニウムブロック13は、樹脂注入ライン8側に設けることもできる。

また、上記加圧容器15から開閉弁11に至るまで、密封構造が形成される。

【0027】

上記成形層体30は、図1のように、水平部30a、水平部30c、及び該垂直部30bにより構成され、幅方向で見て、断面「くの字」状(断面Z形状ともいう)に形成されている。

【0028】

上記成形層体30の長手方向の断面形状を示す図2において、5はたとえば強化繊維の織物を積層した平板状の強化繊維材からなる被成形体である。該被成形体5の強化繊維材として採用される強化繊維の材質としては、例えば、ガラス繊維、炭素繊維、アラミド繊維等が挙げられる。

3,3は該被成形体の両外側に隣接して配置され該被成形体に沿って上記樹脂注入ラインから導入された樹脂組成物であるCCP(連鎖硬化型の樹脂組成物)が充填されるCCPジャケットである。

【0029】

該CCPジャケット3には、前述の通り樹脂を多量に包含可能な様々な部材構成を採用することができる。

図3にその一形態を示す。図3(a)は、このようなCCPジャケット3の平面図である。この図3(a)は、概念的なものである。さらに図3(b)は、図3(a)のB−B線による断面図である。

CCPジャケット3は、注入される樹脂の流れる方向に走る縦壁301と、上面フィルム302と、下面フィルム303とにより構成され、互いに隣接する複数の溝を備える。

【0030】

CCPジャケット3は、板状でダンボールと同様の断面構造を有するポリカーボネート製のプラスチックダンボールや中空シート(商品名例:ツインパネル(宇部日東化成(株))

と呼ばれる素材を用いることができる。勿論、ジャケットの材質は耐熱性や剛性が高い木材、セラミック、金属等であればより好ましい。すなわち、CCPジャケット3の例としては、断面がダンボール断面形状等の中空の板材、ハニカム構造材、樹脂網や金網等の各種メッシュ材、各種波板材等の各種のものを用いることができる。

【0031】

図3(a)、(b)は概念的なものであり、CCPジャケット3は、被成形体5の形状に合わせ、溝の形態を整合させることができる。例えば、弓状に湾曲する被成形体では、その湾曲に沿って溝が形成されるようにする。

CCPジャケットを構成する素材としては、断面が各種波板形状や中空形状等が好適である。かかる中空形態の材料の場合、その溝を熱電対等の測定器具等の設置用通路としても利用することができる。

そして、被成形体5側のフィルム(上側か下側の一方)には、直径1〜2mm程度の細孔304がそれぞれの溝に沿って約1〜2cm間隔で穿設されている。

【0032】

また、CCPジャケットの板厚については、CCPの硬化特性と外部への放熱特性をもとにしたVfの適正値から決定される。多くは0.5mm〜20mm程度、好ましくは1mm〜10mm程度、より好ましくは2mm〜6mm程度である。0.5mmより薄い場合は設置が困難で周囲への放熱の割合が大きく、20mm以上の場合は樹脂材料の無駄が多くなりコストアップにつながりやすい。

さらに、図2に示すように、上記被成形体5とCCPジャケット3,3との間の被成形体5側には、離型シート7,7を介在させている。離型シート7,7は、3TLL、ピールプライ等から構成されている。離型シート7,7は、被成形体5とCCPジャケット3,3とを分離するためのものである。

離型シート7,7の外側には、必要に応じてパンチングメタル、金網等からなる多孔板28,28が配置される。

そして、上記CCPジャケット3,3の両外側と上記成形上型1aと成形下型1bとの間には上記CCPジャケット3,3側から上記成形上型1a及び成形下型1b側への熱伝導を抑制する熱伝導抑制手段を構成する断熱材4,4がテフロン(登録商標)シート90,90を介して配置されている。

【0033】

この断熱材4,4は樹脂の連鎖硬化を促進するため、低コストで断熱性の大きい木材が好適であるが、後述するような上記被成形体5の温度制御をするため、熱伝導率を変えた材料を選択使用することができる。

すなわち、この断熱材4,4としては、熱伝導率が0.3W/(m・K)以下、好ましくは0.2W/(m・K)以下、さらに好ましくは0.1W/(m・K)以下の材料が好適である。かかる断熱材の例としては、前記した木材、断熱ボード、発泡ボード等があるがこれに限定されるものではない。

【0034】

そして、本発明では、上記CCPジャケット3,3と断熱材4,4を用いた熱伝導抑制手段とは、上記CCPの後述するような硬化特性と、該CCPジャケット3,3から断熱材4,4を用いた熱伝導抑制手段を通しての外部への放熱特性とにより定まるVf限界値(成形されるFRP成形体である被成形体5の繊維体積含有率)までのVf値でCCPを硬化させることを可能とする手段である。すなわち、例えば43%までのVf値であれば硬化させることを可能とした設定であれば、それ以下のVf値であればCCPが十分硬化するように熱伝導抑制手段が機能するように設定する。

【0035】

本発明に係るRTM成形装置に採用されて、上記CCPジャケット3,3に充填されるマトリックス樹脂であるCCP(連鎖硬化型の樹脂組成物)は、UV(紫外線)等のエネルギー線により硬化を開始し、硬化の際、自己の硬化反応熱をも利用した連鎖硬化を伴って硬化する樹脂組成物である。

すなわち、上記CCPでは、エネルギー線をいったん照射すると、照射された部位で硬化が起こり、次にこの硬化発熱により連鎖硬化に移行する。これによって、エネルギー線の到達の有無や遮蔽物等に無関係に硬化が可能であるため、エネルギー線の届かない深部にまで、すみやかに硬化をする挙動を示す。例えば、板厚1cmのCFRPを3分で硬化可能である。

【0036】

このようなCCPとしては、特開平11−193322号公報に記載されたカチオン系光・熱重合開始剤系成分と、カチオン系光重合開始剤との重量比を特定割合で含む樹脂組成物を採用することができる。この樹脂組成物は、例えば、板厚1cmのCFRPを3分で硬化可能である。

上記特開平11−193322号公報に記載された樹脂組成物では、脂環式エポキシ、グリシジルエーテル型エポキシ、エポキシ化ポリオレフィン等の光重合性エポキシポリマー、及びビニルエーテル化合物からなる群から選ばれた光重合性樹脂100重量部に対し、少なくとも2成分からなる光重合開始剤系成分を0.6〜5重量部含み、該光重合開始剤系成分を構成するカチオン系光・熱重合開始剤系成分と、カチオン系光重合開始剤との重量比が、カチオン系光・熱重合開始剤系成分/カチオン系光重合開始剤として、1〜4であるように配合した樹脂組成物が特に優れている。

なお、光・熱重合開始剤とは、光及び熱の双方で重合を開始させる重合開始剤である。

なおまた、重合開始剤としては、光と熱の双方で重合開始可能なもの、いずれか一方で重合開始するものといった範疇がある(特開平7−300504号公報、段落0002)。

【0037】

また、特開2001−89639に記載された連鎖硬化型の樹脂組成物も採用することができる。この特開2001−89639に記載された連鎖硬化型の樹脂組成物では、光重合開始剤成分特定の鉄−アレン系化合物を用い、硬化剤成分と反応可能な光重合性樹脂成分1molに対し、該硬化剤成分を0.1〜1.4molの比率で配合し、これによって連鎖硬化を起こさせるようにしている。また、特定のスルホニウム塩を用い、硬化剤成分と反応可能な光重合性樹脂成分1molに対し、該硬化剤成分が0.1〜1.4molの比率であり、樹脂組成物中の上記光重合開始剤成分以外の他成分の総重量100重量部に対し、該光重合開始剤成分を0.1〜6.0重量部の比率で配合し、これによってUV光(紫外線)を照射して連鎖硬化を起こさせるようにしている。

【0038】

また、米国特許第6,245,827 B1号公報に記載されたエレメンティス社製の樹脂組成物も採用することができる。この樹脂組成物は、光重合樹脂として脂環式エポキシ、ビニルエーテル又はこれらにエポキシポリオレフィンを混合したものを採用し、さらに、少なくとも一の有機過酸化物熱重合開始剤にカチオン系光重合開始剤を配合し、α−ヒドロキシケトンを増感剤として含んでいる。この樹脂組成物も同様に連鎖硬化を起こす。

また、他にマトリックス樹脂としては、上記したメカニズムで連鎖硬化が進行する、例えば、ビニルエーテル系樹脂組成物、グリシドール含有系樹脂組成物、オキセタン系樹脂組成物、及びラジカル系組成とした他のエレメンティス社製の樹脂組成物等を挙げることができる。

【0039】

なお、図1において、17は熱電対等からなる温度センサで、上記被成形体5又は上記CCPジャケット3,3の被成形体5への近接部に、上記樹脂注入ライン8に接続される入口側から上記吸引ライン9に接続される反入口側に亘って一定間隔(1例として5cm程度の間隔)で以って取付けられて上記被成形体5の温度を検出する。

21は上記樹脂注入ライン8に設けられた樹脂流量計で、上記CCPジャケット3,3に注入されるCCPの注入流量を検出する。

20は制御手段で、上記各温度センサ17からの成形体温度検出値及び上記樹脂流量計21からのCCPの注入流量が入力される。これら成形体温度検出値を計測し、製品ごとに関しすることにより、品質の安定性を維持することができる。さらにCCP注入流量検出値に基づき、上記CCPジャケット3,3に注入されるCCPの流入が適正に行われるようにコントロールする。

【0040】

以上のように構成されたRTM成形装置において、上記のように構成された被成形体5を含む成形層体30を、上記成形上型1aと成形下型1bとの間に挟持して合せ面をシール材6,6で流体密にシールする。

次いで、まず、加圧容器内の樹脂槽に脱泡したCCPをセットし、樹脂注入ライン8の開閉弁8aを閉じて加圧容器内から開閉弁8aまでをゆっくりと真空にする(十分に減圧する)。吸引ラインの開閉弁11を開放し、図示しない真空ポンプによって吸引ライン9の真空引きを行なう。型内の真空がとれた後(十分に減圧された後)、加圧容器内を常圧ないし数気圧に加圧して樹脂注入ライン8の開閉弁8a及び吸引ラインの開閉弁11を開放し、加圧容器15内の樹脂槽16に貯えられたCCP(連鎖硬化型の樹脂組成物)が流出し、樹脂注入ライン8を経てCCPジャケット3,3に注入され、ここに充填される。

【0041】

該CCPジャケット3,3内に充填されたCCPは、上述した溝を流れ、該溝を覆うフィルムに穿設した細孔から流出し、(図2に示される多孔板28,28及び)離型シート7,7を通して被成形体5に浸透し、該被成形体5はCCPが含浸された状態となる。

そして、成形体層30の上端の樹脂溜まりに樹脂が蓄積され、アルミニウムブロック12内にも樹脂が蓄積される。

上記CCPジャケット3,3内にCCPが充填されたことを計測した流量等により確認した後に、開閉弁11を閉じ、加圧容器内を例えば6気圧程度に加圧し、さらに樹脂を圧入し、樹脂の含浸性やボイドレスへの品質を高め、真空ポンプを停止し、被成形体5へのCCP含浸動作を終了する。

【0042】

上記CCPを硬化させるためには、上記アルミニウムブロック13のエネルギー線透過窓12からエネルギー線を照射する。UV硬化型の樹脂組成物の場合には、紫外線を照射する。これによって、CCPが連鎖硬化を開始する。連鎖硬化を開始させるためには、各種エネルギー線の利用が考えられるが、例えば、アルミニウムブロック13や銅管の一部を加熱することも勿論有効である。

上記アルミニウムブロック13内には樹脂溜まりが形成されており、ここでUV等により硬化が開始するとこれにより連鎖硬化に移行するそして、樹脂注入ライン8内の樹脂組成物が順次連鎖硬化しながら、硬化現象が進行し、樹脂溜まり14まで進行する。該樹脂溜まり14には、CCPのみが存在する。そこで、すみやかに連鎖硬化が進行し、これによって断面「くの字」状の成形層体30内の吸引側から入口側の全長に亘って連鎖硬化が進行する。

なお、ここで下側に設けた注入ライン側の樹脂溜まりに熱電対を設け、この熱電対が連鎖硬化による発熱を感知した際に、注入ライン側の弁8aを閉じるようにすることもできる。これによって加圧容器内の残存樹脂が連鎖硬化することを防ぐことができる。なお、加圧容器を連鎖硬化終了まで6気圧程度まで加圧し続けることもでき、そのような実施の形態では、注入ライン側の樹脂溜まりの上記熱電対を監視し、連鎖硬化終了直前まで、成形層体30内を加圧し、樹脂の良好な含浸状態を保つことができる。

【0043】

上記CCPの硬化開始後、連鎖硬化する該CCPの硬化先端部分での硬化開始後10秒以内、好ましくは5秒以内、さらに好ましくは3秒以内の最高温度を、含浸後硬化前の樹脂組成物の温度に対し、50℃以上上昇させるようにする。50℃以上の温度差を得れば、連鎖硬化が進行することを、本発明者らは確認している。また、該温度差は、好ましくは70℃以上、さらに好ましくは100℃以上である。なお、かかる温度差を維持することにより、樹脂注入等の硬化前成形作業に必要な時間内において、作業上好ましい樹脂性状(例えば樹脂粘度)を維持することができる。

なお、連鎖硬化進行時の硬化先端部分の温度上昇の傾きは、300℃/min以上、より好ましくは600℃/min以上、更に好ましくは1000℃/min以上であることが好適である。

【0044】

また、上記CCPの硬化開始後、連鎖硬化する該CCPの硬化先端部分での硬化開始後10秒以内、好ましくは5秒以内、さらに好ましくは3秒以内の最高温度を、該樹脂組成物の熱硬化開始温度以上となるように上昇させるようにしても同様の目的を達成することができる。なお、ここで熱硬化開始温度に加え、好ましくは20℃以上となるように上昇させることが好適である。なおまた、ここで熱硬化開始温度に加え、さらに好ましくは50℃以上となるように上昇させることが好適である。熱硬化開始温度とは、DSC(示差走査熱量計)測定(昇温速度10℃/min)での硬化開始温度(on set値)と硬化終了温度(on set値)で規定される熱硬化開始温度である。

【0045】

該CCPの強化繊維材として炭素繊維を採用した場合、上記Vf41%以上になると、連鎖硬化型の樹脂といえども十分な硬化が困難となる。本実施形態においては樹脂溜まり14を設けること及び樹脂ジャケット3により、連鎖硬化を継続する環境を維持することができる。

本発明に係る成形装置方法では、Vf41〜70%でも十分に連鎖硬化が進行する。

【0046】

本実施形態に係るRTM成形装置は以上のように構成されており、かかる実施形態によれば、成形上型1a及び成形下型1b内に配置された強化繊維材からなる被成形体5の長手方向に沿って、該被成形体5の両外側に隣接してCCP(連鎖硬化型の樹脂組成物)を充填してなるCCPジャケット3,3を配置し、上記両側の CCPジャケット3,3のそれぞれと上記成形上型1a及び成形下型1bとの間に上記CCPジャケット3,3側から成形型1a,1b側への熱伝導を抑制する断熱材4,4等の熱伝導抑制手段を配置し、さらに上記CCPジャケット3,3と上記被成形体5との間にパンチングメタル、金網等の多孔板28,28を介装した。

これによって、まず、該被成形体5の両外側に被成形体5の長手方向に沿って配置されたCCPジャケット3,3に樹脂注入ライン8から所要の供給パターンでCCPを注入するとともに該CCPジャケット3,3の終端部において吸引ライン9からCCPジャケット3,3内を吸引するCCPジャケット3,3からのCCPを、上記多孔板28,28を通して被成形体5に含浸させることができる。

【0047】

一方で、上記CCPジャケット3,3の両外側に配置した断熱材4,4等の熱伝導抑制手段によってCCPジャケット3,3から成形型1a,1b内への放熱を抑制することにより、被成形体5の全長に亘って温度降下を生ずることなく、かつ断熱材4,4等の熱伝導抑制手段の熱伝導機能との調整によって温度過昇を生ずることなく、適切に被成形体を連鎖硬化させることができる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施形態に係るRTM成形装置における被成形体の長手方向に沿う断面図を含む全体構成図である。

【図2】図1のA―A線断面を長手方向展開した図である。

【図3】CCPジャケットを説明する平面図[(a)]及び断面図[(b)]である。

【符号の説明】

【0049】

1a 成形上型

1b 成形下型

3 CCP(連鎖硬化型の樹脂組成物)ジャケット

4 断熱材(熱伝導抑制手段)

5 被成形体(強化繊維材)

7 離型シート

8 樹脂注入ライン

8a,11 開閉弁

9 吸引ライン

12 エネルギー線注入窓

13 アルミニウムブロック

15 加圧容器

16 樹脂槽

17 温度センサ

20 制御装置

21 樹脂流量計

28 多孔板

30 成形層体

30a 上部水平部

30b 垂直部

30c 下部水平部

【特許請求の範囲】

【請求項1】

成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層は上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるような構成にて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置したことを特徴とするRTM成形装置。

【請求項2】

成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層と上記成形型との間に上記CCP分担層側から上記成形型側への熱伝導を抑制する熱伝導抑制手段を配置し、上記CCP分担層と熱伝導抑制手段とは上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるように組み合わせにて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置したことを特徴とするRTM成形装置。

【請求項3】

上記被成形体の外側に上記成形体分離手段、CCP分担層、及び熱伝導抑制手段を層状に配置してなる成形層体を構成し、該成形層体を内蔵する上記成形型に、樹脂溜まり設けたことを特徴とする請求項1又は2に記載のRTM成形装置。

【請求項4】

上記CCP分担層として、上記被成形体の片側若しくは両外側に上記樹脂注入ラインから導入された上記CCPが充填されるCCPジャケットをそなえたことを特徴とする請求項1〜3のいずれかに記載のRTM成形装置。

【請求項5】

上記熱伝導抑制手段を熱伝導率が0.3W/(m・K)以下の断熱材で構成したことを特徴とする請求項2に記載のRTM成形装置。

【請求項6】

上記CCPジャケットの被成形体側の面が多孔面であることを特徴とする請求項4に記載のRTM成形装置。

【請求項7】

上記CCPジャケットと上記被成形体との間に金網を含む多孔板を介装したことを特徴とする請求項4に記載のRTM成形装置。

【請求項8】

成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体、及び該被成形体の片側若しくは両外側に隣接して配置され該被成形体に沿って上記樹脂注入ラインから導入された上記CCPが充填されるCCPジャケット、及び該CCPジャケットと上記成形型との間に配置され上記CCPジャケット側から上記成形型側への熱伝導を抑制する熱伝導抑制手段、及び上記被成形体と上記CCPジャケットとの間に配置されて該被成形体を分離する成形体分離手段により上記被成形体の長手方向に延びる成形層体を構成し、該成形層体のCCP入口側を上記樹脂注入ラインに接続するとともに該成形層体の反入口側を上記吸引ラインに接続し、上記CCPジャケットと熱伝導抑制手段とは上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値になるような組み合わせにて設けられたことを特徴とするRTM成形装置。

【請求項9】

請求項1〜8のいずれかに記載された成形装置を用いて成形された成形体。

【請求項1】

成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層は上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるような構成にて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置したことを特徴とするRTM成形装置。

【請求項2】

成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体の外側に隣接して上記CCPを含む CCP分担層を配置し、上記CCP分担層と上記成形型との間に上記CCP分担層側から上記成形型側への熱伝導を抑制する熱伝導抑制手段を配置し、上記CCP分担層と熱伝導抑制手段とは上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値を備えるように組み合わせにて設けられ、上記被成形体と上記CCP分担層との間に該被成形体を分離する成形体分離手段を配置したことを特徴とするRTM成形装置。

【請求項3】

上記被成形体の外側に上記成形体分離手段、CCP分担層、及び熱伝導抑制手段を層状に配置してなる成形層体を構成し、該成形層体を内蔵する上記成形型に、樹脂溜まり設けたことを特徴とする請求項1又は2に記載のRTM成形装置。

【請求項4】

上記CCP分担層として、上記被成形体の片側若しくは両外側に上記樹脂注入ラインから導入された上記CCPが充填されるCCPジャケットをそなえたことを特徴とする請求項1〜3のいずれかに記載のRTM成形装置。

【請求項5】

上記熱伝導抑制手段を熱伝導率が0.3W/(m・K)以下の断熱材で構成したことを特徴とする請求項2に記載のRTM成形装置。

【請求項6】

上記CCPジャケットの被成形体側の面が多孔面であることを特徴とする請求項4に記載のRTM成形装置。

【請求項7】

上記CCPジャケットと上記被成形体との間に金網を含む多孔板を介装したことを特徴とする請求項4に記載のRTM成形装置。

【請求項8】

成形型内に強化繊維材からなる被成形体を配置し、該成形型内に連通する樹脂注入ラインと吸引ラインとを設け、該成形型内を、上記吸引ラインを通しての吸引により減圧するとともに、樹脂組成物を成形型内に注入し上記被成形体に含浸させてFRP成形体を成形するように構成されたRTM成形装置において、上記樹脂組成物をCCPで構成し、上記被成形体、及び該被成形体の片側若しくは両外側に隣接して配置され該被成形体に沿って上記樹脂注入ラインから導入された上記CCPが充填されるCCPジャケット、及び該CCPジャケットと上記成形型との間に配置され上記CCPジャケット側から上記成形型側への熱伝導を抑制する熱伝導抑制手段、及び上記被成形体と上記CCPジャケットとの間に配置されて該被成形体を分離する成形体分離手段により上記被成形体の長手方向に延びる成形層体を構成し、該成形層体のCCP入口側を上記樹脂注入ラインに接続するとともに該成形層体の反入口側を上記吸引ラインに接続し、上記CCPジャケットと熱伝導抑制手段とは上記CCPの硬化特性と該CCPから外部への放熱特性とにより定まるVf限界値になるような組み合わせにて設けられたことを特徴とするRTM成形装置。

【請求項9】

請求項1〜8のいずれかに記載された成形装置を用いて成形された成形体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−36997(P2008−36997A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−215580(P2006−215580)

【出願日】平成18年8月8日(2006.8.8)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る出願(経済産業省委託「次世代構造部材創製・加工技術開発」に係る「紫外線硬化プロセスによる航空機用構造部材の開発」、産業活力再生特別措置法30条の適用を受けるもの)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月8日(2006.8.8)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る出願(経済産業省委託「次世代構造部材創製・加工技術開発」に係る「紫外線硬化プロセスによる航空機用構造部材の開発」、産業活力再生特別措置法30条の適用を受けるもの)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]