UOE鋼管のシーム溶接方法

【課題】多電極(少なくとも3電極)のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を短く抑えることによって、タブ板長さを短縮することが可能となり、ひいてはUOE鋼管の生産性を向上できるシーム溶接方法を提供する。

【解決手段】一方のタブ板から溶接を開始してUOE鋼管1のシーム部を溶接した後、他方のタブ板で第1電極2aのアークを停止し、次に第1電極のアーク停止位置近傍で第2電極2bのアークを停止し、さらに第3電極2c以降は第1電極のアーク停止位置を通過した後に同一位置でアークを停止する。

【解決手段】一方のタブ板から溶接を開始してUOE鋼管1のシーム部を溶接した後、他方のタブ板で第1電極2aのアークを停止し、次に第1電極のアーク停止位置近傍で第2電極2bのアークを停止し、さらに第3電極2c以降は第1電極のアーク停止位置を通過した後に同一位置でアークを停止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、両管端部にタブ板を設けてUOE鋼管のシーム部を溶接するUOE鋼管のシーム溶接方法に関するものである。

【背景技術】

【0002】

UOE鋼管のシーム部の溶接は、一般にサブマージアーク溶接で行なわれるが、溶接を開始する位置と終了する位置では安定した溶接が困難である。そこで図5に示すように、両管端部にタブ板を設けてUOE鋼管のシーム部を溶接する技術が実用化されている(たとえば特許文献1)。なお、図5では4個の電極を用いる例を示す。図5中の矢印Aは溶接の進行方向を示し、溶接進行方向の先頭の電極を第1電極2a,2番目の電極を第2電極2b,3番目の電極を第3電極2c,最後尾の電極を第4電極2dとする。

【0003】

また図6は、図5に示すタブ板3bとUOE鋼管1との接合部を示す平面図である。図6に示すように、タブ板3bの開先部は、UOE鋼管1の開先部4に一致させて接合される。なおタブ板3aも同様であるから図示を省略する。

図5に示すように、UOE鋼管1のシーム部両端にタブ板3a,3bをそれぞれ溶接して、一方のタブ板3aから他方のタブ板3bへ電極2a〜2dを移動させることによって内面のシーム部を溶接する。次いで、UOE鋼管1の管軸を中心にしてUOE鋼管1を180°回転させ、タブ板3a,3bの裏側の面を上方へ向ける。次に、一方のタブ板3aから他方のタブ板3bへ電極2a〜2dを移動させることによって外面のシーム部を溶接する。

【0004】

このようにしてタブ板3aから溶接を開始し、さらにタブ板3bで溶接を終了することによって、UOE鋼管1のシーム部を安定した条件で溶接できる。そして内面と外面のシーム部の溶接が完了した後、タブ板3a,3bを除去すれば、健全なシーム部を有するUOE鋼管を得ることができる。

溶接を開始する側のタブ板3aでは、管軸方向のタブ板の長さは、溶接を開始してから各電極が安定するまでの移動距離に相当する長さであれば良い。

【0005】

一方で、溶接を終了する側のタブ板3bでは、アークの停止に伴って、溶込み部に溶融メタルが充満し難くなり、溝状の溶接欠陥(いわゆる余盛不足)が開先部4に沿って発生する。そのため、溶接を終了する側のタブ板3bの長さ(以下、タブ板長さという)を余盛不足より長く設定する必要がある。

そこで、タブ板長さ400mm程度のタブ板3bを製作して使用している。しかしながら従来は、稀ではあるが400mmを超える余盛不足が生じることがあった。その場合は、タブ板3bを除去した後、余盛不足がUOE鋼管1のシーム部に部分的に残留するので、シーム部のビード表面に窪み状の欠陥が生じ、UOE鋼管1の歩留り低下を招く。

【0006】

これに対して余盛不足を抑制すれば、確実にタブ板3bの範囲内に収めることができるので、UOE鋼管1の歩留り向上を図ることが可能となる。しかも、タブ板長さを短縮できるので、UOE鋼管1のシーム部の溶接開始から溶接終了までの間隔を短縮でき、ひいては溶接に要する時間を短縮して、UOE鋼管の生産性向上を図ることが可能となる。

しかし、多電極のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を抑制する技術は未だ確立されていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭58-202991号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、多電極(少なくとも3電極)のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を抑制することによって、余盛不足をタブ板長さの範囲内に抑え、かつタブ板長さを短縮することが可能となり、ひいてはUOE鋼管の歩留り,生産性を向上できるシーム溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

発明者は、多電極のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で余盛不足が生じる原因について調査検討した。その結果、多電極のサブマージアーク溶接では、溶接進行方向の先頭の電極(すなわち第1電極)が開先部を溶解しながら進行していき、後続の第2電極が溶込み部の形状を調整した後、第3電極以降の溶融メタルの流動が進行してビードを形成するという機能をそれぞれ有することが分かった。

【0010】

そして、従来のように全電極のアークを一斉に停止すると、第3電極以降による余盛形成機能が停止し、停止位置付近での単位長さあたりの溶着金属が減少する。その結果、第1電極と第2電極によって形成された溶込み部に溶融メタルが流れ込む際、溶着金属が減少した溶接終了部で余盛不足が発生する。

このようにして生じる余盛不足を抑制するためには、全電極のアークを一斉に停止せず、各電極のアークを停止する位置(以下、アーク停止位置という)を調整して、第1電極,第2電極で形成された溶込み部に溶融メタルを充満させる必要がある。

【0011】

本発明は、このような知見に基づいてなされたものである。

すなわち本発明は、両管端部にタブ板を設けてUOE鋼管の外面と内面のシーム部を少なくとも3電極のサブマージアーク溶接法で溶接するUOE鋼管のシーム溶接方法において、UOE鋼管の外面および内面ともに、一方のタブ板から溶接を開始してUOE鋼管のシーム部を溶接した後、他方のタブ板で第1電極のアークを停止し、次に第1電極のアーク停止位置近傍で第2電極のアークを停止し、さらに第3電極以降は第1電極のアーク停止位置を通過した後にアークを停止するUOE鋼管のシーム溶接方法である。

【0012】

本発明のUOE鋼管のシーム溶接方法においては、第1電極のアーク停止位置と第3電極以降のアーク停止位置との距離が10〜50mmの範囲内であることが好ましい。

【発明の効果】

【0013】

本発明によれば、多電極のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を抑制することによって、余盛不足をタブ板長さの範囲内に抑え、かつタブ板長さを短縮することが可能となり、ひいてはUOE鋼管の歩留り,生産性を向上できる。

【図面の簡単な説明】

【0014】

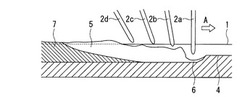

【図1】4電極でシーム部を溶接する場合の各電極と溶融メタルの配置を模式的に示す断面図である。

【図2】溶接を終了する際のアーク停止パターンを示す説明図である。

【図3】図2のアーク停止パターンと余盛不足の長さとの関係を示すグラフである。

【図4】UOE鋼管の板厚と余盛不足の長さとの関係を示すグラフである。

【図5】UOE鋼管のシーム部を溶接する例を模式的に示す斜視図である。

【図6】タブ板とUOE鋼管との接合部を模式的に示す平面図である。

【発明を実施するための形態】

【0015】

図1は、多電極のサブマージアーク溶接でシーム部を溶接する例として、図5と同様に4電極の場合の各電極と溶融メタルの配置を模式的に示す断面図である。図1中の矢印Aは溶接の進行方向を示す。以下、4電極のサブマージアーク溶接でシーム部を溶接する例について説明するが、本発明は4電極に限るものではなく、少なくとも3電極を用いてUOE鋼管のシーム部を溶接するサブマージアーク溶接に適用される。

【0016】

図1に示すように、溶接進行方向の先頭の第1電極2aは、開先部4を溶解しながら矢印Aの方向に進行する。後続の第2電極2bは、第1電極2aで溶解された溶融メタル5で形成される溶込み部6の形状を調整する。次いで、第3電極以降の電極(すなわち第3電極2c,第4電極2d)にて、適当な余盛高さを得られるよう、溶着金属を調整し、ビード7が形成される。

【0017】

このようにして図5に示すタブ板3aから溶接を開始し、他方のタブ板3bで溶接を終了する。その際、従来のように第1電極2a〜第4電極2dのアークを全て一斉に停止すると、第3電極2c,第4電極2dのアークが第1電極の後方で同時に停止するので、溶込み部6〜電極2dの間で単位長さあたりの溶着量が減少するため、余盛不足が発生する。この場合のタブ板3bと第1電極2a〜第4電極2dのアーク停止位置の配置(以下、アーク停止パターンという)を模式的に図2(a)に示す。

【0018】

これに対して、図2(b)に示すように、まず第1電極2aのアークを停止した後、第2電極2b〜第4電極2dを第1電極2aのアーク停止位置と同じ位置までそれぞれ移動させてアークを停止すると、溶込み部6まで溶着金属が一定となり、余盛不足を抑制することができる。

また、図2(c)(d)に示すように、まず第1電極2aのアークを停止した後、第2電極2bを第1電極2aのアーク停止位置まで移動させてアークを停止し、さらに第3電極2c,第4電極2dは第1電極2aのアーク停止位置を通過した後にアークを停止すると、第3電極2c,第4電極2dにて溶着金属量を増加させることで、余盛不足をさらに短縮することが可能である。なお、図2(c)は第3電極2c,第4電極2dが第1電極2aのアーク停止位置を通過して10mm進行したときにそのアークを停止したアーク停止パターン、図2(d)は第3電極2c,第4電極2dが第1電極2aのアーク停止位置を通過して20mm進行したときにそのアークを停止したアーク停止パターンである。

【0019】

なお、図2(c)(d)に示すように、第3電極以降の電極(すなわち第3電極2c,第4電極2d)は、第1電極2aのアーク停止位置を通過した後に、同じ位置でアークを停止しても良い。

図3は、図2のアーク停止パターンと余盛不足の長さとの関係を調査した結果を示すグラフである。図3の横軸のa〜dは、図2に示すアーク停止パターン(a)〜(d)に対応する。

【0020】

従来のアーク停止パターンa(すなわち第1電極2a〜第4電極2dのアークを全て一斉に停止する場合)では、図3に示すように、UOE鋼管の板厚が25.4〜28.0mmの範囲で余盛不足が240〜270mmである。そこで、タブ板長さ400mm程度のタブ板を用いて、板厚等の変化に起因して余盛不足の長さがばらついてもタブ板の範囲内に収めるようにしている。

これに対して本発明のアーク停止パターンc(すなわち第2電極2bのアークを第1電極2aのアーク停止位置で停止し、かつ第3電極2c,第4電極2dが第1電極2aのアーク停止位置を通過して10mm進行したときにそのアークを停止する場合)では、余盛不足が190〜230mmである。また、アーク停止パターンd(すなわち第2電極2bのアークを第1電極2aのアーク停止位置で停止し、かつ第3電極2c,第4電極2dが第1電極2aのアーク停止位置を通過して20mm進行したときにそのアークを停止する場合)では、余盛不足が90〜200mmである。つまり本発明のアーク停止パターンc,dでは、余盛不足を抑制できる。

【0021】

そのため、タブ板長さ200〜300mm程度のタブ板を使用すれば、板厚等の変化に起因して余盛不足の長さがばらついてもタブ板の範囲内に収めることができるので、溶接が終了した後、タブ板を除去することによって健全なシーム部を有するUOE鋼管が得られる。よって、タブ板長さを、従来(400mm程度)と比べて、大幅に短縮できる。

つまり、余盛不足を抑制するためには、タブ板3bでまず第1電極2aのアークを停止した後、次に第2電極2bを第1電極2aのアーク停止位置まで移動させてアークを停止し、さらに第3電極以降(すなわち第3電極2c,第4電極2d)は第1電極2aのアーク停止位置を通過した後にアークを停止する必要がある。

【0022】

第1電極2aのアーク停止位置と第3電極以降(すなわち第3電極2c,第4電極2d)のアーク停止位置との距離は、既に説明した通り10mm以上が好ましい。一方で、第1電極2aのアーク停止位置と第3電極以降のアーク停止位置との距離が長すぎると、タブ板3bを延長しなければならなくなる。そのため、第1電極2aのアーク停止位置と第3電極以降のアーク停止位置との距離は50mm以下が好ましい。

【0023】

以上に説明した本発明のシーム溶接方法は、UOE鋼管の外面および内面のシームの溶接に適用できる。そして、余盛不足を抑制できるので、余盛不足をタブ板長さの範囲内に抑え、かつタブ板長さを短縮することが可能となり、UOE鋼管の歩留り,生産性を向上できる。

【実施例】

【0024】

図5に示すように両管端部にタブ板を設けたUOE鋼管のシーム部を4電極のサブマージアーク溶接で溶接して、余盛不足の長さを調査した。その手順を以下に説明する。

第1電極の溶接電流を1320A,溶接電圧を34V、第2電極の溶接電流を1050A,溶接電圧を40V、第3電極の溶接電流を880A,溶接電圧を42V、第4電極の溶接電流を750A,溶接電圧を42Vとし、溶接速度を1250mm/分とし、直径4mmの溶接ワイヤを用いて、板厚の異なるUOE鋼管の外面および内面のシーム部を溶接し、タブ板上で溶接を終了した。開先の形状は、外面側,内面側ともにY開先とした。アーク停止パターンは、発明例として図2(d)に示すアーク停止パターンdを採用し、比較例として図2(a)に示すアーク停止パターンaを採用した。

【0025】

溶接が終了した後、タブ板上のビードを目視で観察し、余盛不足の長さを測定した。UOE鋼管の板厚と余盛不足の長さとの関係を図4に示す。図4中の実線は発明例の回帰直線、破線は比較例の回帰直線を示す。

図4から明らかなように、発明例では、板厚の広い範囲にわたって、余盛不足が比較例に比べて抑制された。余盛不足を抑制する効果は、板厚25mm以上で、顕著に発揮された。

【産業上の利用可能性】

【0026】

本発明によれば、溶接を終了する側で生じる余盛不足を抑制することによって、余盛不足をタブ板長さの範囲内に抑え、かつタブ板長さを短縮することが可能となり、ひいてはUOE鋼管の歩留り,生産性を向上できるので、産業上格段の効果を奏する。

【符号の説明】

【0027】

1 UOE鋼管

2a 第1電極

2b 第2電極

2c 第3電極

2d 第4電極

3a 溶接を開始する側のタブ板

3b 溶接を終了する側のタブ板

4 開先部

5 溶融メタル

6 溶込み部

7 ビード

【技術分野】

【0001】

本発明は、両管端部にタブ板を設けてUOE鋼管のシーム部を溶接するUOE鋼管のシーム溶接方法に関するものである。

【背景技術】

【0002】

UOE鋼管のシーム部の溶接は、一般にサブマージアーク溶接で行なわれるが、溶接を開始する位置と終了する位置では安定した溶接が困難である。そこで図5に示すように、両管端部にタブ板を設けてUOE鋼管のシーム部を溶接する技術が実用化されている(たとえば特許文献1)。なお、図5では4個の電極を用いる例を示す。図5中の矢印Aは溶接の進行方向を示し、溶接進行方向の先頭の電極を第1電極2a,2番目の電極を第2電極2b,3番目の電極を第3電極2c,最後尾の電極を第4電極2dとする。

【0003】

また図6は、図5に示すタブ板3bとUOE鋼管1との接合部を示す平面図である。図6に示すように、タブ板3bの開先部は、UOE鋼管1の開先部4に一致させて接合される。なおタブ板3aも同様であるから図示を省略する。

図5に示すように、UOE鋼管1のシーム部両端にタブ板3a,3bをそれぞれ溶接して、一方のタブ板3aから他方のタブ板3bへ電極2a〜2dを移動させることによって内面のシーム部を溶接する。次いで、UOE鋼管1の管軸を中心にしてUOE鋼管1を180°回転させ、タブ板3a,3bの裏側の面を上方へ向ける。次に、一方のタブ板3aから他方のタブ板3bへ電極2a〜2dを移動させることによって外面のシーム部を溶接する。

【0004】

このようにしてタブ板3aから溶接を開始し、さらにタブ板3bで溶接を終了することによって、UOE鋼管1のシーム部を安定した条件で溶接できる。そして内面と外面のシーム部の溶接が完了した後、タブ板3a,3bを除去すれば、健全なシーム部を有するUOE鋼管を得ることができる。

溶接を開始する側のタブ板3aでは、管軸方向のタブ板の長さは、溶接を開始してから各電極が安定するまでの移動距離に相当する長さであれば良い。

【0005】

一方で、溶接を終了する側のタブ板3bでは、アークの停止に伴って、溶込み部に溶融メタルが充満し難くなり、溝状の溶接欠陥(いわゆる余盛不足)が開先部4に沿って発生する。そのため、溶接を終了する側のタブ板3bの長さ(以下、タブ板長さという)を余盛不足より長く設定する必要がある。

そこで、タブ板長さ400mm程度のタブ板3bを製作して使用している。しかしながら従来は、稀ではあるが400mmを超える余盛不足が生じることがあった。その場合は、タブ板3bを除去した後、余盛不足がUOE鋼管1のシーム部に部分的に残留するので、シーム部のビード表面に窪み状の欠陥が生じ、UOE鋼管1の歩留り低下を招く。

【0006】

これに対して余盛不足を抑制すれば、確実にタブ板3bの範囲内に収めることができるので、UOE鋼管1の歩留り向上を図ることが可能となる。しかも、タブ板長さを短縮できるので、UOE鋼管1のシーム部の溶接開始から溶接終了までの間隔を短縮でき、ひいては溶接に要する時間を短縮して、UOE鋼管の生産性向上を図ることが可能となる。

しかし、多電極のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を抑制する技術は未だ確立されていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭58-202991号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、多電極(少なくとも3電極)のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を抑制することによって、余盛不足をタブ板長さの範囲内に抑え、かつタブ板長さを短縮することが可能となり、ひいてはUOE鋼管の歩留り,生産性を向上できるシーム溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

発明者は、多電極のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で余盛不足が生じる原因について調査検討した。その結果、多電極のサブマージアーク溶接では、溶接進行方向の先頭の電極(すなわち第1電極)が開先部を溶解しながら進行していき、後続の第2電極が溶込み部の形状を調整した後、第3電極以降の溶融メタルの流動が進行してビードを形成するという機能をそれぞれ有することが分かった。

【0010】

そして、従来のように全電極のアークを一斉に停止すると、第3電極以降による余盛形成機能が停止し、停止位置付近での単位長さあたりの溶着金属が減少する。その結果、第1電極と第2電極によって形成された溶込み部に溶融メタルが流れ込む際、溶着金属が減少した溶接終了部で余盛不足が発生する。

このようにして生じる余盛不足を抑制するためには、全電極のアークを一斉に停止せず、各電極のアークを停止する位置(以下、アーク停止位置という)を調整して、第1電極,第2電極で形成された溶込み部に溶融メタルを充満させる必要がある。

【0011】

本発明は、このような知見に基づいてなされたものである。

すなわち本発明は、両管端部にタブ板を設けてUOE鋼管の外面と内面のシーム部を少なくとも3電極のサブマージアーク溶接法で溶接するUOE鋼管のシーム溶接方法において、UOE鋼管の外面および内面ともに、一方のタブ板から溶接を開始してUOE鋼管のシーム部を溶接した後、他方のタブ板で第1電極のアークを停止し、次に第1電極のアーク停止位置近傍で第2電極のアークを停止し、さらに第3電極以降は第1電極のアーク停止位置を通過した後にアークを停止するUOE鋼管のシーム溶接方法である。

【0012】

本発明のUOE鋼管のシーム溶接方法においては、第1電極のアーク停止位置と第3電極以降のアーク停止位置との距離が10〜50mmの範囲内であることが好ましい。

【発明の効果】

【0013】

本発明によれば、多電極のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を抑制することによって、余盛不足をタブ板長さの範囲内に抑え、かつタブ板長さを短縮することが可能となり、ひいてはUOE鋼管の歩留り,生産性を向上できる。

【図面の簡単な説明】

【0014】

【図1】4電極でシーム部を溶接する場合の各電極と溶融メタルの配置を模式的に示す断面図である。

【図2】溶接を終了する際のアーク停止パターンを示す説明図である。

【図3】図2のアーク停止パターンと余盛不足の長さとの関係を示すグラフである。

【図4】UOE鋼管の板厚と余盛不足の長さとの関係を示すグラフである。

【図5】UOE鋼管のシーム部を溶接する例を模式的に示す斜視図である。

【図6】タブ板とUOE鋼管との接合部を模式的に示す平面図である。

【発明を実施するための形態】

【0015】

図1は、多電極のサブマージアーク溶接でシーム部を溶接する例として、図5と同様に4電極の場合の各電極と溶融メタルの配置を模式的に示す断面図である。図1中の矢印Aは溶接の進行方向を示す。以下、4電極のサブマージアーク溶接でシーム部を溶接する例について説明するが、本発明は4電極に限るものではなく、少なくとも3電極を用いてUOE鋼管のシーム部を溶接するサブマージアーク溶接に適用される。

【0016】

図1に示すように、溶接進行方向の先頭の第1電極2aは、開先部4を溶解しながら矢印Aの方向に進行する。後続の第2電極2bは、第1電極2aで溶解された溶融メタル5で形成される溶込み部6の形状を調整する。次いで、第3電極以降の電極(すなわち第3電極2c,第4電極2d)にて、適当な余盛高さを得られるよう、溶着金属を調整し、ビード7が形成される。

【0017】

このようにして図5に示すタブ板3aから溶接を開始し、他方のタブ板3bで溶接を終了する。その際、従来のように第1電極2a〜第4電極2dのアークを全て一斉に停止すると、第3電極2c,第4電極2dのアークが第1電極の後方で同時に停止するので、溶込み部6〜電極2dの間で単位長さあたりの溶着量が減少するため、余盛不足が発生する。この場合のタブ板3bと第1電極2a〜第4電極2dのアーク停止位置の配置(以下、アーク停止パターンという)を模式的に図2(a)に示す。

【0018】

これに対して、図2(b)に示すように、まず第1電極2aのアークを停止した後、第2電極2b〜第4電極2dを第1電極2aのアーク停止位置と同じ位置までそれぞれ移動させてアークを停止すると、溶込み部6まで溶着金属が一定となり、余盛不足を抑制することができる。

また、図2(c)(d)に示すように、まず第1電極2aのアークを停止した後、第2電極2bを第1電極2aのアーク停止位置まで移動させてアークを停止し、さらに第3電極2c,第4電極2dは第1電極2aのアーク停止位置を通過した後にアークを停止すると、第3電極2c,第4電極2dにて溶着金属量を増加させることで、余盛不足をさらに短縮することが可能である。なお、図2(c)は第3電極2c,第4電極2dが第1電極2aのアーク停止位置を通過して10mm進行したときにそのアークを停止したアーク停止パターン、図2(d)は第3電極2c,第4電極2dが第1電極2aのアーク停止位置を通過して20mm進行したときにそのアークを停止したアーク停止パターンである。

【0019】

なお、図2(c)(d)に示すように、第3電極以降の電極(すなわち第3電極2c,第4電極2d)は、第1電極2aのアーク停止位置を通過した後に、同じ位置でアークを停止しても良い。

図3は、図2のアーク停止パターンと余盛不足の長さとの関係を調査した結果を示すグラフである。図3の横軸のa〜dは、図2に示すアーク停止パターン(a)〜(d)に対応する。

【0020】

従来のアーク停止パターンa(すなわち第1電極2a〜第4電極2dのアークを全て一斉に停止する場合)では、図3に示すように、UOE鋼管の板厚が25.4〜28.0mmの範囲で余盛不足が240〜270mmである。そこで、タブ板長さ400mm程度のタブ板を用いて、板厚等の変化に起因して余盛不足の長さがばらついてもタブ板の範囲内に収めるようにしている。

これに対して本発明のアーク停止パターンc(すなわち第2電極2bのアークを第1電極2aのアーク停止位置で停止し、かつ第3電極2c,第4電極2dが第1電極2aのアーク停止位置を通過して10mm進行したときにそのアークを停止する場合)では、余盛不足が190〜230mmである。また、アーク停止パターンd(すなわち第2電極2bのアークを第1電極2aのアーク停止位置で停止し、かつ第3電極2c,第4電極2dが第1電極2aのアーク停止位置を通過して20mm進行したときにそのアークを停止する場合)では、余盛不足が90〜200mmである。つまり本発明のアーク停止パターンc,dでは、余盛不足を抑制できる。

【0021】

そのため、タブ板長さ200〜300mm程度のタブ板を使用すれば、板厚等の変化に起因して余盛不足の長さがばらついてもタブ板の範囲内に収めることができるので、溶接が終了した後、タブ板を除去することによって健全なシーム部を有するUOE鋼管が得られる。よって、タブ板長さを、従来(400mm程度)と比べて、大幅に短縮できる。

つまり、余盛不足を抑制するためには、タブ板3bでまず第1電極2aのアークを停止した後、次に第2電極2bを第1電極2aのアーク停止位置まで移動させてアークを停止し、さらに第3電極以降(すなわち第3電極2c,第4電極2d)は第1電極2aのアーク停止位置を通過した後にアークを停止する必要がある。

【0022】

第1電極2aのアーク停止位置と第3電極以降(すなわち第3電極2c,第4電極2d)のアーク停止位置との距離は、既に説明した通り10mm以上が好ましい。一方で、第1電極2aのアーク停止位置と第3電極以降のアーク停止位置との距離が長すぎると、タブ板3bを延長しなければならなくなる。そのため、第1電極2aのアーク停止位置と第3電極以降のアーク停止位置との距離は50mm以下が好ましい。

【0023】

以上に説明した本発明のシーム溶接方法は、UOE鋼管の外面および内面のシームの溶接に適用できる。そして、余盛不足を抑制できるので、余盛不足をタブ板長さの範囲内に抑え、かつタブ板長さを短縮することが可能となり、UOE鋼管の歩留り,生産性を向上できる。

【実施例】

【0024】

図5に示すように両管端部にタブ板を設けたUOE鋼管のシーム部を4電極のサブマージアーク溶接で溶接して、余盛不足の長さを調査した。その手順を以下に説明する。

第1電極の溶接電流を1320A,溶接電圧を34V、第2電極の溶接電流を1050A,溶接電圧を40V、第3電極の溶接電流を880A,溶接電圧を42V、第4電極の溶接電流を750A,溶接電圧を42Vとし、溶接速度を1250mm/分とし、直径4mmの溶接ワイヤを用いて、板厚の異なるUOE鋼管の外面および内面のシーム部を溶接し、タブ板上で溶接を終了した。開先の形状は、外面側,内面側ともにY開先とした。アーク停止パターンは、発明例として図2(d)に示すアーク停止パターンdを採用し、比較例として図2(a)に示すアーク停止パターンaを採用した。

【0025】

溶接が終了した後、タブ板上のビードを目視で観察し、余盛不足の長さを測定した。UOE鋼管の板厚と余盛不足の長さとの関係を図4に示す。図4中の実線は発明例の回帰直線、破線は比較例の回帰直線を示す。

図4から明らかなように、発明例では、板厚の広い範囲にわたって、余盛不足が比較例に比べて抑制された。余盛不足を抑制する効果は、板厚25mm以上で、顕著に発揮された。

【産業上の利用可能性】

【0026】

本発明によれば、溶接を終了する側で生じる余盛不足を抑制することによって、余盛不足をタブ板長さの範囲内に抑え、かつタブ板長さを短縮することが可能となり、ひいてはUOE鋼管の歩留り,生産性を向上できるので、産業上格段の効果を奏する。

【符号の説明】

【0027】

1 UOE鋼管

2a 第1電極

2b 第2電極

2c 第3電極

2d 第4電極

3a 溶接を開始する側のタブ板

3b 溶接を終了する側のタブ板

4 開先部

5 溶融メタル

6 溶込み部

7 ビード

【特許請求の範囲】

【請求項1】

両管端部にタブ板を設けてUOE鋼管の外面と内面のシーム部を少なくとも3電極のサブマージアーク溶接法で溶接するUOE鋼管のシーム溶接方法において、前記UOE鋼管の外面および内面ともに、一方のタブ板から溶接を開始して前記UOE鋼管のシーム部を溶接した後、他方のタブ板で第1電極のアークを停止し、次に該第1電極のアーク停止位置近傍で第2電極のアークを停止し、さらに第3電極以降は前記第1電極のアーク停止位置を通過した後にアークを停止することを特徴とするUOE鋼管のシーム溶接方法。

【請求項2】

前記第1電極のアーク停止位置と前記第3電極以降のアーク停止位置との距離が10〜50mmの範囲内であることを特徴とする請求項1に記載のUOE鋼管のシーム溶接方法。

【請求項1】

両管端部にタブ板を設けてUOE鋼管の外面と内面のシーム部を少なくとも3電極のサブマージアーク溶接法で溶接するUOE鋼管のシーム溶接方法において、前記UOE鋼管の外面および内面ともに、一方のタブ板から溶接を開始して前記UOE鋼管のシーム部を溶接した後、他方のタブ板で第1電極のアークを停止し、次に該第1電極のアーク停止位置近傍で第2電極のアークを停止し、さらに第3電極以降は前記第1電極のアーク停止位置を通過した後にアークを停止することを特徴とするUOE鋼管のシーム溶接方法。

【請求項2】

前記第1電極のアーク停止位置と前記第3電極以降のアーク停止位置との距離が10〜50mmの範囲内であることを特徴とする請求項1に記載のUOE鋼管のシーム溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−86113(P2013−86113A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227542(P2011−227542)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]