X線検査装置

【課題】 従来よりも高精度に物品の滞留発生を検出することが可能なX線検査装置を提供する。

【解決手段】 X線検査装置10では、制御コンピュータ20が、搬入口11a、搬出口11bに配置されたセンサ17a17b、センサ18a,18bおよびX線ラインセンサ14における商品Gの検出タイミングに基づいて、シールドボックス11内において搬送される商品Gの滞留発生の有無を判定する。

【解決手段】 X線検査装置10では、制御コンピュータ20が、搬入口11a、搬出口11bに配置されたセンサ17a17b、センサ18a,18bおよびX線ラインセンサ14における商品Gの検出タイミングに基づいて、シールドボックス11内において搬送される商品Gの滞留発生の有無を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物品に対してX線を照射してその透過光の量に基づいて物品の検査を行うX線検査装置に関する。

【背景技術】

【0002】

従来より、食品などの商品の生産ラインにおいては、商品への異物混入や商品の割れ欠けがある場合にその不良商品が出荷されることを防止するために、X線検査装置を用いた商品不良検査が行われている。このX線検査装置では、搬送コンベアによって連続搬送されてくる被検査物に対してX線を照射し、そのX線の透過状態をX線受光部で検出して、被検査物中に異物が混入していないか、あるいは被検査物に割れ欠けが生じていたり被検査物内の単位内容物の数量が不足していたりしないかを判別する。また、X線検査装置によって、被検査物内の単位内容物の数量を数える検査が行われることもある。

【0003】

このようなX線検査装置には、搬送中の物品の滞留の発生を検出するために、X線検出用のラインセンサを用いて滞留検出を行うものがある(特許文献1参照)。

【特許文献1】特開2003−121388号公報(平成15年4月23日公開)

【特許文献2】特開2002−181735号公報(平成14年6月26日公開)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来のX線検査装置では、以下に示すような問題点を有している。

すなわち、上記公報に開示されたX線検査装置では、ラインセンサにおける検出信号に変化がなくなった場合に物品の滞留を検知している。このため、ラインセンサより下流側から搬出口までの位置で滞留が発生した場合には、これを滞留発生として検出することができないため、高精度な滞留検出を行うことができないおそれがある。

【0005】

本発明の課題は、従来よりも高精度に物品の滞留発生を検出することが可能なX線検査装置を提供することにある。

【課題を解決するための手段】

【0006】

第1の発明に係るX線検査装置は、筐体内を搬送される物品に対してX線を照射し、その透過量を検出して物品の検査を行うX線検査装置であって、複数の物品検出部と、判定部とを備えている。複数の物品検出部は、物品の搬送路に沿って配置されており、物品の通過を検出する。判定部は、複数の物品検出部のうち、搬送路における上流側に配置された第1物品検出部において物品を検知したタイミングと、第1物品検出部の下流側に配置された第2物品検出部において物品を検知したタイミングとに基づいて物品の滞留の発生の有無を判定する。

【0007】

ここでは、物品の搬送路に沿って複数配置された物品検出部における物品を検知したタイミングに基づいて、物品の滞留発生の有無を判定する。

例えば、第1物品検出部を筐体における搬入口に配置し、第2物品検出部を筐体における搬出口に配置した場合には、第1物品検出部において搬送される物品を検知したタイミングと第2物品検出部において搬送される物品を検知したタイミングとから算出される物品の通過時間と、物品の搬送速度と第1物品検出部および第2物品検出部間の距離とから算出される通過予測時間とを比較する。

【0008】

ここで、上記通過時間と上記通過予測時間とが所定の誤差の範囲内である場合には、判定部は、物品の搬送が正常であると判定する。一方、上記通過時間と上記通過予測時間とが所定の誤差の範囲内にない場合には、判定部は、これを物品の滞留発生として判定する。

このように、搬送路に沿って複数配置された物品検出部における検知タイミングに基づいて物品滞留の有無を判定することで、1つの物品検出部における検知結果だけを基準にして物品滞留の有無を判定する従来のX線検査装置と比較して、物品の搬送滞留の検出を高精度に行うことが可能になる。

【0009】

第2の発明に係るX線検査装置は、第1の発明に係るX線検査装置であって、判定部は、物品の搬送速度と第1物品検出部および第2物品検出部間の距離とに基づいて算出された通過予測時間と、第1・第2物品検出部における検知タイミングに基づいて算出された通過時間と、を比較して物品滞留の有無を判定する。

ここでは、第1・第2物品検出部における検知タイミングと、物品の搬送速度と第1・第2物品検出部間の距離と、に基づいてそれぞれ算出される時間を比較することで、物品滞留の発生の有無を判定する。

【0010】

これにより、搬送路に沿って複数配置された物品検出部において物品を検知することで、容易に物品滞留の判定を行うことができる。

第3の発明に係るX線検査装置は、第1または第2の発明に係るX線検査装置であって、判定部は、第1物品検出部または第2物品検出部における実際の物品の通過時間と、物品の搬送速度と物品の大きさとに基づいて算出される個々の物品検出部における物品の通過時間とを比較して物品滞留の有無を判定する。

【0011】

ここでは、個々の物品検出部において、物品の検出時間と搬送速度および物品の大きさに基づいて算出される通過時間とを比較して、物品の滞留の発生の有無を判定する。

これにより、個々の物品検出部において物品が滞留して検出され続けている場合でも、容易に物品の搬送滞留として判定することができる。

第4の発明に係るX線検査装置は、第1から第3の発明のいずれか1つに係るX線検査装置であって、第1物品検出部は、筐体に形成された物品の搬入口に配置されている。

【0012】

ここでは、第1物品検出部を、筐体に形成された搬入口に配置している。

これにより、物品が滞留し易い筐体内における滞留の発生を、筐体の最上流側に相当する搬入口に配置された第1物品検出部における物品の検知タイミングを基準にして判定を行うことができる。

第5の発明に係るX線検査装置は、第1から第4の発明のいずれか1つに係るX線検査装置であって、第2物品検出部は、筐体に形成された物品の搬出口に配置されている。

【0013】

ここでは、第2物品検出部を、筐体に形成された搬出口に配置している。

これにより、物品が滞留し易い筐体内における滞留の発生を、筐体の最下流側に相当する搬出口に配置された第2物品検出部における物品の検知タイミングを基準にして判定を行うことができる。

第6の発明に係るX線検査装置は、第1から第5の発明のいずれか1つに係るX線検査装置であって、第1物品検出部または第2物品検出部は、物品に対して照射されて透過したX線を検出するために筐体の内部に配置されたラインセンサである。

【0014】

ここでは、物品を透過したX線検出用のラインセンサを、物品検出部として用いている。

これにより、筐体内に設けられたラインセンサにおける物品の検知タイミングと、他の物品検出部における物品の検知タイミングとに基づいて、容易に物品の滞留の発生の有無を判定することができる。また、ラインセンサは筐体内に配置されているため、物品が滞留するとすぐに検出することができる。

【0015】

第7の発明に係るX線検査装置は、第1から第6の発明のいずれか1つに係るX線検査装置であって、判定部が物品の滞留有りと判定すると、X線の照射量を所定量以下になるように制御する制御部をさらに備えている。

ここでは、制御部が、筐体内等において物品滞留が発生するとX線の照射量を所定量以下、例えば、X線照射量が0になるように制御する。

【0016】

これにより、滞留中の物品に対して多量のX線が照射されることを防止することができる。さらに、筐体内に滞留した物品を取り除くために作業者が筐体内へ手を入れた場合でも、作業者が被爆することを回避して安全性を確保することができる。

第8の発明に係るX線検査装置は、第1から第7の発明のいずれか1つに係るX線検査装置であって、筐体に形成された物品の搬入口と搬出口に配置されており、X線が筐体の外部へ漏洩することを防止するための遮蔽カーテンをさらに備えている。

【0017】

ここでは、X線漏洩防止用の遮蔽カーテンを、筐体に形成された搬入口、搬出口に設けている。

通常、このような遮蔽カーテンは、X線の透過を禁止する必要があるため、鉛入りで形成されている。このため、比較的軽量の物品が搬入口あるいは搬出口を通過する際に、カーテン自身の重さによって物品の搬送が妨げられて滞留が発生するおそれがある。

【0018】

そこで、本発明のX線検査装置では、筐体を含む搬送路に沿って複数の物品検出部を配置し、この物品検出部によって物品を検知したタイミングに併せて滞留の有無を判定する。この結果、遮蔽カーテンによって滞留が発生しやすい比較的軽量の物品が被検査対象である場合でも、滞留が発生すると早急に滞留発生を検出することができるため、滞留による被害を最小限で抑えることができる。

【発明の効果】

【0019】

本発明のX線検査装置によれば、1つの物品検出部における検知結果だけを基準にして物品滞留の有無を判定する従来のX線検査装置と比較して、物品の搬送滞留の検出を高精度に行うことが可能になる。

【発明を実施するための最良の形態】

【0020】

本発明の一実施形態に係るX線検査装置について、図1〜図6を用いて説明すれば以下の通りである。

[X線検査装置全体の構成]

本実施形態のX線検査装置10は、図1に示すように、食品等の商品の生産ラインにおいて品質検査を行う装置の1つである。X線検査装置10は、連続的に搬送されてくる商品に対してX線を照射し、商品を透過したX線量に基づいて商品に異物が混入しているか否かの検査を行う。

【0021】

X線検査装置10の被検査物である商品Gは、図2に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において異物混入の有無が判断される。このX線検査装置10での判断結果は、X線検査装置10の下流側に配置される振分機構70に送信される。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gをそのまま正規のラインコンベア80へと送る。一方、商品GがX線検査装置10において不良品と判断された場合には、下流側の端部を回転軸とするアーム70aが搬送路を遮るように回動する。これにより、不良品と判断された商品Gを、搬送路から外れた位置に配置された不良品回収箱90によって回収することができる。

【0022】

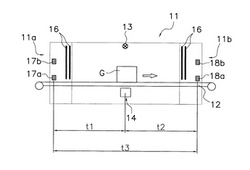

X線検査装置10は、図1に示すように、主として、シールドボックス(筐体)11と、コンベア(搬送部)12と、遮蔽ノレン(遮蔽カーテン)16と、タッチパネル機能付きのモニタ(表示装置)26と、を備えている。そして、内部には、図3に示すように、コンベア12、X線照射器(照射部)13、X線ラインセンサ(物品検出部、第1・第2物品検出部)14、センサ(物品検出部、第1物品検出部)17a,17b、センサ(物品検出部、第2物品検出部)18a,18b(図4〜6参照)、および図4に示す制御コンピュータ(制御部、判定部)20を備えている。

【0023】

〔シールドボックス〕

シールドボックス11は、商品Gの入口側と出口側の双方の面に、商品を搬出入するための搬入口11aと搬出口11bとを有している。このシールドボックス11の中に、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ(制御部、判定部)20(図4参照)などが収容されている。

【0024】

また、搬入口11aおよび搬出口11bは、図1に示すように、シールドボックス11の外部へのX線の漏洩を防止するために、遮蔽ノレン(遮蔽カーテン)16によって塞がれている。この遮蔽ノレン16は、鉛を含むゴム製のノレン部分を有しており、商品が搬出入されるときには商品によって押しのけられる。

また、シールドボックス11の正面上部には、モニタ26の他、キーの差し込み口や電源スイッチが配置されている。

【0025】

〔コンベア〕

コンベア12は、シールドボックス11内において商品を搬送するものであって、図4に示す制御ブロックに含まれるコンベアモータ12fによって駆動される。コンベア12の搬送速度は、作業者が入力した設定速度になるように、制御コンピュータ20によるコンベアモータ12fのインバータ制御によって細かく制御される。

【0026】

また、コンベア12は、図3に示すように、コンベアベルト12a、コンベアフレーム12b、開口部12cおよびコンベアガイド(ガイド部)12dを有している。また、コンベア12は、シールドボックス11に対して取り外し可能な状態で取り付けられている。これにより、検査対象として食品等を取り扱う場合でも、シールドボックス11内を清潔に保つためにコンベアを取り外して頻繁に洗浄することができる。

【0027】

コンベアベルト12aは、無端状ベルトであって、ベルトの内側からコンベアフレーム12bによって支持されている。そして、コンベアモータ12fの駆動力を受けて回転することで、ベルト上に載置された物体を所定の方向に搬送する。

コンベアフレーム12bは、無端状のベルトの内側からコンベアベルト12aを支持するとともに、コンベアベルト12aの内側の面に対向する位置に搬送方向に対して直交する方向に長く開口した開口部12cを有している。

【0028】

開口部12cは、コンベアフレーム12bにおける、X線照射器13とX線ラインセンサ14とを結ぶ線上に形成されている。換言すれば、開口部12cは、コンベアフレーム12bにおけるX線照射器13からのX線照射領域に形成されている。これにより、商品Gを透過したX線は、コンベアベルト12aを透過し、コンベアフレーム12bによって遮蔽されることなくX線ラインセンサ14において検出される。

【0029】

コンベアガイド12dは、商品Gの搬送路を形成するコンベアベルト12aの両側に備えており、コンベア12上を移動する物品を搬送路から逸脱しないように物品を誘導する。また、コンベアガイド12dは、図3に示すように、コンベア12の下方に配置されたX線ラインセンサ14上を横切ってX線ラインセンサ14に対して平面視で交差するように、換言すれば、X線照射器13から照射されたX線の照射領域に配置されている。さらに、コンベアガイド12dは、コンベア12ごとシールドボックス11から着脱可能な状態で取り付けられている。このため、検査対象として食品等を取り扱う場合でも、コンベア12ごと取り外して洗浄することでシールドボックス11内を常に清潔に保つことができる。

【0030】

〔X線照射器〕

X線照射器13は、図3に示すように、コンベア12の上方に配置されており、コンベアフレーム12bに形成された開口部12cを介して、コンベア12の下方に配置されたX線ラインセンサ(受光部、ラインセンサ)14に向かって扇形形状にX線を照射する(図3の斜線部参照)。

【0031】

なお、X線照射器13から照射されるX線は、図3に示すように、X線ラインセンサ14の両端の画素14aを含む領域にかけて照射される。

〔X線ラインセンサ〕

X線ラインセンサ14は、コンベア12の下方に配置されており、商品Gやコンベアベルト12aを透過してくるX線を検出する。このX線ラインセンサ14は、コンベア12による搬送方向に直交する向きに一直線に水平配置された複数の画素を含んでいる。

【0032】

また、X線ラインセンサ14は、このような検査対象である商品Gを透過したX線の検出に加えて、商品GがX線ラインセンサ14上を通過したタイミングを検出する。ここで検出された商品Gの通過タイミング(ON/OFF信号)は、X線ラインセンサ14から制御コンピュータ20へと送信され、後述する商品Gの滞留判定の基準として用いられる。

【0033】

〔モニタ〕

モニタ26は、フルドット表示の液晶ディスプレイである。また、モニタ26は、タッチパネル機能を有しており、初期設定や不良判断に関するパラメータ入力などを促す画面を表示する。また、モニタ26は、商品Gの検査結果や、商品Gの搬送滞留が発生した際の警告等を表示する。

【0034】

〔制御コンピュータ〕

制御コンピュータ20は、図4に示すように、CPU21とともに、このCPU21によって制御される主記憶部としてROM22、RAM23、およびCF(コンパクトフラッシュ:記憶部)25を搭載している。CF25には、後述するシールドボックス11内における商品Gの搬送滞留等の異常発生の有無を判定するための商品Gの通過タイミング、コンベア12の搬送速度等の滞留判定基準情報25aや、商品Gの検査画像や検査結果を記憶する検査結果ログファイル25bなどが記憶されている。

【0035】

また、制御コンピュータ20は、モニタ26に対するデータ表示を制御する表示制御回路、モニタ26のタッチパネルからのキー入力データを取り込むキー入力回路、図示しないプリンタにおけるデータ印字の制御等を行うためのI/Oポート、外部入力端子としてのUSB24等を備えている。

CPU21、ROM22、RAM23、CF25等の記憶部は、アドレスバス,データバス等のバスラインを介して相互に接続されている。

【0036】

また、制御コンピュータ20は、コンベアモータ12f、ロータリエンコーダ12g、X線照射器13、X線ラインセンサ14等と接続されている。

ロータリエンコーダ12gは、コンベアモータ12fに装着されており、コンベア12の搬送速度を検出して制御コンピュータ20に対して送信する。

X線照射器13は、制御コンピュータ20によって、X線の照射タイミングやX線照射量、X線照射禁止等を制御される。

【0037】

X線ラインセンサ14は、各画素において検出されたX線量に基づく信号値を制御コンピュータ20に対して送信する。

センサ17a,17bおよびセンサ18a,18bは、被検査物である商品Gの通過を検出するためにコンベアを挟んで配置される一対の発光素子と受光素子とから構成されており、受光素子において検出される信号を制御コンピュータ20に対して送信する。

【0038】

〔センサ〕

センサ17a,17bは、図5および図6に示すように、シールドボックス11の搬入口11a側に配置された一組の受発光素子17aa,17abおよび受発光素子17ba,17bbを有している。このセンサ17a,17bは、運転開始とともに発光素子17aa,17baから照射される光を受光素子17ab,17bbにおいて受光している。そして、コンベア12によって搬送される商品Gが搬入口11aにおける所定の検出位置を通過すると、発光素子17aa,17baから照射された光を受光素子17ab,17bbにおいて検出できなくなる。このため、制御コンピュータ20では、受光素子17ab,17bbにおける未受光状態を、搬入口11aにおける商品Gの通過として検出する。

【0039】

センサ18a,18bは、シールドボックス11の搬出口11b側に配置された一組の受発光素子18aa,18abおよび受発光素子18ba,18bbを有している。このセンサ18a,18bは、センサ17a,17bと同様に、運転開始とともに発光素子18aa,18baから照射される光を受光素子18ab,18bbにおいて受光する。そして、商品Gが搬出口11bにおける所定の検出位置を通過すると、発光素子18aa,18baから照射された光を受光素子18ab,18bbにおいて検出できなくなる。このため、制御コンピュータ20では、受光素子18ab,18bbにおける未受光状態についても、搬出口11bにおける商品Gの通過として検出する。

【0040】

なお、センサ17a〜18bは、上述した制御コンピュータ20に対して、各受光素子17ab,17bb,18ab,18bbにおける受光状態を示すON/OFF信号を送信する。制御コンピュータ20は、センサ17a〜18bから受信したON/OFF信号をCF25に記憶させる。また、制御コンピュータ20は、CF25に記憶したON/OFF信号に基づいて、搬入口11a、X線ラインセンサ14上、搬出口11bにおけるそれぞれの商品Gの通過タイミングを検出する。そして、これらの通過タイミングから算出される物品検出部(センサ17a〜18b、X線ラインセンサ14)間の商品Gの通過時間と、CF25に予め記憶されている通過予測時間とを比較することで、シールドボックス11内における商品Gの滞留等の異常発生の有無を判定する。なお、このような制御コンピュータ20による滞留発生の有無の判定については、後段にて詳述する。

【0041】

また、センサ17aは、搬入口11a側におけるコンベア12の両側であってコンベア12によって搬送される商品Gを検出できる高さ位置に、発光素子17aa、受光素子17abを配置している。センサ18aは、搬出口11b側におけるコンベア12の両側であって商品Gを検出できる高さ位置に、発光素子18aa、受光素子18abを配置している。一方、センサ17bは、搬入口11a側におけるコンベア12の両側であって、商品Gを検出できる高さ位置であってセンサ17aよりも高い位置に、発光素子17ba、受光素子17bbを配置している。センサ18bは、搬出口11b側におけるコンベア12の両側であってセンサ18aよりも高い位置に、発光素子18ba、受光素子18bbを配置している。

【0042】

各発光素子17aa,17ba,18aa,18baからコンベア12の搬送面に対して平行に照射された光が、コンベア12を挟んで反対側に配置された対応する受光素子17ab,17bb,18ab,18bbにおいてそれぞれ検出される。そして、受光素子17ab〜18bbにおける受光状態は、ON/OFF信号として制御コンピュータ20(図4参照)へ送信される。なお、受光素子17ab,17bb,18ab,18bbにおいて受光状態になるとON信号が送信され、未受光状態ではOFF信号が送信される。

【0043】

[本X線検査装置による滞留発生の検出]

本実施形態のX線検査装置10では、上述したような構成を用いてシールドボックス11内における商品Gの搬送滞留等の異常発生を検出する。このような商品Gの搬送滞留は、例えば、遮蔽ノレン16に商品Gが引っかかってしまった場合や、コンベアガイド12d等に商品Gが引っかかってしまった場合等に発生する。特に、商品Gが軽量である場合には、X線を遮蔽するために搬入口11a、搬出口11bを塞ぐように設けられた鉛入りの遮蔽ノレン16を通過する際に、ノレン部分を押しのけることができずに滞留が発生しやすい。

【0044】

具体的な検出方法としては、コンベア12の搬送速度と、各物品検出部(センサ17a〜18b、X線ラインセンサ14)間の距離から算出される各物品検出部間における商品Gの通過予測時間と、各物品検出部において検出された検出タイミングから算出される各物品検出部間における商品Gの実際の通過時間とを比較して、実際の通過時間が通過予測時間よりも長い場合に商品Gが搬送中に滞留しているものとして判定する。なお、この判定を行う場合には、通過予測時間と通過時間とが完全に一致する場合にのみ滞留が発生していないと判定するのではなく、ある程度の誤差範囲内であれば滞留発生なしと判定すればよい。

【0045】

物品検出部としては、上述したセンサ17a,17b,18a,18bおよびX線ラインセンサ14を使用することができる。例えば、第1物品検出部としてセンサ17a,17bを、第2物品検出部としてX線ラインセンサ14を用いた場合には、以下のような手順で判定が行われる。

まず、センサ17a,17bにおいて検出された商品Gの通過タイミングとX線ラインセンサ14において検出された商品Gの検出タイミングとから、センサ17a,17bによる物品検出位置からX線ラインセンサ14による物品検出位置までの実際の通過時間t1(図5参照)を算出する。一方、CF25には、センサ17a,17bによる物品検出位置とX線ラインセンサ14による物品検出位置との間の距離とコンベア12の搬送速度とに基づいて算出されるセンサ17a,17b〜X線ラインセンサ14までの通過予測時間が記憶されている。ここで、通過予測時間と実際の通過時間とを比較して、実際の通過時間が通過予測時間よりも長い場合や、通過予測時間になっても商品GがX線ラインセンサ14において検出されない場合には、制御コンピュータ20が、商品Gがセンサ17a,17bとX線ラインセンサ14までの間で滞留しているものと判定し、モニタ26に異常発生の警告を画面上に表示させるとともに、X線照射器13からのX線照射を停止させるように制御する。

【0046】

なお、設定変更等によりコンベア12による搬送速度が変化した場合には、これに併せて通過測時間を変更する必要がある。このため、コンベア12による搬送速度に変更があった場合には、制御コンピュータ20が変更後の搬送速度に基づいて新たな通過予測時間を算出し、これをCF25に記憶させればよい。

[本X線検査装置の特徴]

(1)

本実施形態のX線検査装置10では、制御コンピュータ20が、搬入口11a、搬出口11bに配置されたセンサ17a17b、センサ18a,18bおよびX線ラインセンサ14における商品Gの検出タイミングに基づいて、シールドボックス11内において搬送される商品Gの滞留発生の有無を判定する。

【0047】

具体的には、搬送路に沿って配置された複数の物品検出部による検出タイミングに基づいて各物品検出部間における通過時間を算出するとともに、コンベア12による搬送速度と各物品検出部間の距離とから算出される商品Gの通過予測時間とを比較する。ここで、通過予測時間よりも実際の通過時間の方が長い場合には、商品Gが滞留しているものと判定する。

【0048】

これにより、搬入口11a(センサ17a,17b)〜X線ラインセンサ14間、X線ラインセンサ14〜搬出口11b(センサ18a,18b)間、および搬入口11a(センサ17a,17b)〜搬出口11b(センサ18a,18b)間における商品Gの搬送滞留の発生の有無を容易に判定することができる。この結果、1つのセンサにおける検出が所定の期間検出されない場合に滞留発生と判定する従来のX線検査装置と比較して、より高精度に滞留発生の有無を判定することが可能になる。

【0049】

(2)

本実施形態のX線検査装置10では、制御コンピュータ20が、センサ17a,17bにおける検出タイミングと、センサ17a,17bよりも下流側に配置されたX線ラインセンサ14における検出タイミングとに基づいて、センサ17a,17b〜X線ラインセンサ14間における通過時間を算出する。そして、制御コンピュータ20は、センサ17a,17b〜X線ラインセンサ14間の距離とコンベア12による商品Gの搬送速度とに基づいて、センサ17a,17b〜X線ラインセンサ14間における商品Gの通過予測時間を算出する。

【0050】

これにより、実際の商品Gの通過時間と通過予測時間とを比較するだけで、商品Gがセンサ17a,17b〜X線ラインセンサ14間において滞留しているか否かを容易に判定することができる。

(3)

本実施形態のX線検査装置10では、搬入口11a側に、第1物品検出部としてのセンサ17a,17bを設けている。

【0051】

これにより、搬入口11a〜X線ラインセンサ14間の滞留の発生の有無、搬入口11a〜搬出口11b間の滞留発生の有無について、上記の方法によって容易に判定することができる。

(4)

本実施形態のX線検査装置10では、搬出口11b側に、第2物品検出部としてのセンサ18a,18bを設けている。

【0052】

これにより、X線ラインセンサ14〜搬出口11b間の滞留の発生の有無、搬入口11a〜搬出口11b間の滞留発生の有無について、上記の方法によって容易に判定することができる。

(5)

本実施形態のX線検査装置10では、第1物品検出部あるいは第2物品検出部として、X線ラインセンサ14を用いている。

【0053】

例えば、第2物品検出部としてX線ラインセンサ14を用いた場合には、搬入口11aに配置されたセンサ17a,17b〜X線ラインセンサ14間における商品Gの搬送滞留の発生の有無を容易に判定することができる。一方、第1物品検出部としてX線ラインセンサ14を用いた場合には、X線ラインセンサ14〜搬出口11bに配置されたセンサ18a,18b間における商品Gの搬送滞留の発生の有無を容易に判定することができる。

【0054】

(6)

本実施形態のX線検査装置10では、制御コンピュータ20が、シールドボックス11内における商品Gの搬送滞留の発生有りと判定した場合には、X線照射器13からのX線照射を停止させるように制御される。

これにより、滞留によってシールドボックス11内に通常よりも長時間とどまる商品Gに対して必要以上のX線が照射され続けることを回避して、商品GにX線が蓄積されることを防止することができる。さらに、滞留発生時には作業者がシールドボックス11内へ手を入れて滞留した商品Gを排除することになるため、X線照射量を0にすることで作業者が被曝することを回避して安全性の高いX線検査装置10を得ることができる。

【0055】

(7)

本実施形態のX線検査装置10では、搬入口11aおよび搬出口11bに、シールドボックス11の外部へX線が漏洩することを防止するための遮蔽ノレン16が取り付けられている。

通常、このようなX線遮蔽用の遮蔽ノレン16には、X線の透過を防ぐために鉛が含まれており重量が大きい。このため、商品Gが軽量である場合には、遮蔽ノレン16の重さによって商品Gがノレンをくぐることができず、滞留が発生しやすい。

【0056】

そこで、本実施形態のX線検査装置10では、遮蔽ノレン16に商品が引っかかって発生する滞留についても発生の有無を判定できるため、滞留が発生すると早急に滞留発生を検出して、滞留による被害を最小限で抑えることができる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0057】

(A)

上記実施形態では、第1物品検出部としてセンサ17a,17b、第2物品検出部としてX線ラインセンサ14を用いる例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、第1物品検出部としてX線ラインセンサ14、第2物品検出部としてセンサ18a,18bを用いた場合や、第1物品検出部としてセンサ17a,17b、第2物品検出部としてセンサ18a,18bを用いてもよい。この場合でも、上記と同様に、実際の通過時間t2、t3(図5参照)と通過予測時間とを比較することで、容易に商品Gの搬送滞留の有無を判定することが可能である。

【0058】

(B)

上記実施形態では、第1物品検出部としてのセンサ17a,17bにおける検出タイミングと、第2物品検出部としてのX線ラインセンサ14における検出タイミングとに基づいて、滞留の発生の有無を判定する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0059】

例えば、各物品検出部における商品Gの検出時間に基づいて、滞留の発生の有無を判定しても良い。この場合には、コンベア12による商品Gの搬送速度と商品Gの搬送方向における大きさとから滞留のない正常時における商品Gの検出予想時間を算出し、CF25に記憶させておく。そして、実際に、センサ17a,17bやX線ラインセンサ14において検出される時間と、CF25に記憶された検出予想時間とを比較して、実際の検出時間の方が検出予想時間よりも長い場合には、滞留発生有りと判定することで、上記と同様の効果を得ることができる。また、このように、個々の物品検出部における検出時間を用いて判定を行うことで、商品Gの滞留に加えて搬入口11a,あるいは搬出口11bにおける手入れについても検出が可能になる。

【0060】

(C)

上記実施形態では、コンベア12による搬送速度の変更があった場合には、その都度制御コンピュータ20が新たな搬送速度に対応する通過予測時間を算出する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、CF25にコンベア12による搬送速度に対応した通過予測時間に関するテーブルが記憶されており、搬送速度が変更された場合にはそのテーブルの中から対応する通過予測時間を用いて滞留発生の有無を判定しても良い。

【0061】

このような通過予測時間に関するテーブルは、各物品検出部間の距離が不変である場合には容易に作成することができる。また、各物品検出部間の距離が変化するようなX線検査装置の場合には、距離ごとに作成された複数のテーブルを用いて、通過予測時間を抽出しても良い。

(D)

上記実施形態では、搬入口11aおよび搬出口11bの双方にセンサ17a,17bおよびセンサ18a,18bを配置している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0062】

例えば、搬入口11a,搬出口11bのいずれか一方にセンサが備えられている場合でも、そのセンサにおける検出結果とX線ラインセンサ14における検出結果とから、滞留発生の有無を判定することができ、上記と同様の効果を得ることができる。

(E)

上記実施形態では、搬入口11a、搬出口11bに、それぞれ2つのセンサ17a,17bおよびセンサ18a,18bを配置した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0063】

例えば、搬入口11aおよび搬出口11bの少なくともいずれか一方に、1つのセンサを配置してもよい。

ただし、本実施形態のように搬入口11a、搬出口11bに複数のセンサを配置することは、商品Gの滞留に加えて、シールドボックス内への手入れを検出することができる点でより好ましい。

【0064】

(F)

上記実施形態では、センサ17a,17bおよびセンサ18a,18bとして、一組の受発光素子を用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、一組の受発光素子の代替として反射型の光電管や、静電容量式センサを用いることもできる。この中でも、静電容量式センサを用いた場合には、人の手がセンサの検出位置に入ってくると誘電率が変化する性質を利用して検出することができ、また検出範囲は光を照射するセンサと比べて広いという利点がある。

【0065】

(G)

上記実施形態では、制御コンピュータ20が、商品Gの滞留の発生有りと判定した場合には、X線照射器13からのX線照射量を0にする例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、X線照射量を0にするのではなく、制御コンピュータ20が、所定のX線量以下になるようにX線照射器13を制御してもよい。この場合でも、シールドボックス11内に滞留している商品Gに対して大量のX線が照射されて、商品GにX線が蓄積されてしまうことを回避できる。

【産業上の利用可能性】

【0066】

本発明のX線検査装置は、従来よりも高精度に物品の滞留検出を行うことができるという効果を奏することから、物品を搬送しながら検査を行う各種検査機器に対して広く適用可能である。

【図面の簡単な説明】

【0067】

【図1】本発明の一実施形態に係るX線検査装置の外観斜視図。

【図2】X線検査装置の前後の構成を示す図。

【図3】X線検査装置のシールドボックス内部の簡易構成図。

【図4】制御コンピュータのブロック構成図。

【図5】シールドボックス内部を示す側面図。

【図6】シールドボックス内部を示す平面図。

【符号の説明】

【0068】

10 X線検査装置

11 シールドボックス(筐体)

11a 搬入口

11b 搬出口

12 コンベア

12a コンベアベルト

12b コンベアフレーム

12c 開口部

12d コンベアガイド

12f コンベアモータ

12g ロータリエンコーダ

13 X線照射器(照射部)

14 X線ラインセンサ(物品検出部、第1・第2物品検出部)

16 遮蔽ノレン

17a,17b センサ(物品検出部、第1物品検出部)

18a,18b センサ(物品検出部、第2物品検出部)

20 制御コンピュータ

21 CPU

22 ROM(記憶部)

23 RAM(記憶部)

24 USB(外部接続端子)

25 CF(コンパクトフラッシュ、記憶部)

26 モニタ

G 商品

t1〜t3 通過時間

【技術分野】

【0001】

本発明は、物品に対してX線を照射してその透過光の量に基づいて物品の検査を行うX線検査装置に関する。

【背景技術】

【0002】

従来より、食品などの商品の生産ラインにおいては、商品への異物混入や商品の割れ欠けがある場合にその不良商品が出荷されることを防止するために、X線検査装置を用いた商品不良検査が行われている。このX線検査装置では、搬送コンベアによって連続搬送されてくる被検査物に対してX線を照射し、そのX線の透過状態をX線受光部で検出して、被検査物中に異物が混入していないか、あるいは被検査物に割れ欠けが生じていたり被検査物内の単位内容物の数量が不足していたりしないかを判別する。また、X線検査装置によって、被検査物内の単位内容物の数量を数える検査が行われることもある。

【0003】

このようなX線検査装置には、搬送中の物品の滞留の発生を検出するために、X線検出用のラインセンサを用いて滞留検出を行うものがある(特許文献1参照)。

【特許文献1】特開2003−121388号公報(平成15年4月23日公開)

【特許文献2】特開2002−181735号公報(平成14年6月26日公開)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来のX線検査装置では、以下に示すような問題点を有している。

すなわち、上記公報に開示されたX線検査装置では、ラインセンサにおける検出信号に変化がなくなった場合に物品の滞留を検知している。このため、ラインセンサより下流側から搬出口までの位置で滞留が発生した場合には、これを滞留発生として検出することができないため、高精度な滞留検出を行うことができないおそれがある。

【0005】

本発明の課題は、従来よりも高精度に物品の滞留発生を検出することが可能なX線検査装置を提供することにある。

【課題を解決するための手段】

【0006】

第1の発明に係るX線検査装置は、筐体内を搬送される物品に対してX線を照射し、その透過量を検出して物品の検査を行うX線検査装置であって、複数の物品検出部と、判定部とを備えている。複数の物品検出部は、物品の搬送路に沿って配置されており、物品の通過を検出する。判定部は、複数の物品検出部のうち、搬送路における上流側に配置された第1物品検出部において物品を検知したタイミングと、第1物品検出部の下流側に配置された第2物品検出部において物品を検知したタイミングとに基づいて物品の滞留の発生の有無を判定する。

【0007】

ここでは、物品の搬送路に沿って複数配置された物品検出部における物品を検知したタイミングに基づいて、物品の滞留発生の有無を判定する。

例えば、第1物品検出部を筐体における搬入口に配置し、第2物品検出部を筐体における搬出口に配置した場合には、第1物品検出部において搬送される物品を検知したタイミングと第2物品検出部において搬送される物品を検知したタイミングとから算出される物品の通過時間と、物品の搬送速度と第1物品検出部および第2物品検出部間の距離とから算出される通過予測時間とを比較する。

【0008】

ここで、上記通過時間と上記通過予測時間とが所定の誤差の範囲内である場合には、判定部は、物品の搬送が正常であると判定する。一方、上記通過時間と上記通過予測時間とが所定の誤差の範囲内にない場合には、判定部は、これを物品の滞留発生として判定する。

このように、搬送路に沿って複数配置された物品検出部における検知タイミングに基づいて物品滞留の有無を判定することで、1つの物品検出部における検知結果だけを基準にして物品滞留の有無を判定する従来のX線検査装置と比較して、物品の搬送滞留の検出を高精度に行うことが可能になる。

【0009】

第2の発明に係るX線検査装置は、第1の発明に係るX線検査装置であって、判定部は、物品の搬送速度と第1物品検出部および第2物品検出部間の距離とに基づいて算出された通過予測時間と、第1・第2物品検出部における検知タイミングに基づいて算出された通過時間と、を比較して物品滞留の有無を判定する。

ここでは、第1・第2物品検出部における検知タイミングと、物品の搬送速度と第1・第2物品検出部間の距離と、に基づいてそれぞれ算出される時間を比較することで、物品滞留の発生の有無を判定する。

【0010】

これにより、搬送路に沿って複数配置された物品検出部において物品を検知することで、容易に物品滞留の判定を行うことができる。

第3の発明に係るX線検査装置は、第1または第2の発明に係るX線検査装置であって、判定部は、第1物品検出部または第2物品検出部における実際の物品の通過時間と、物品の搬送速度と物品の大きさとに基づいて算出される個々の物品検出部における物品の通過時間とを比較して物品滞留の有無を判定する。

【0011】

ここでは、個々の物品検出部において、物品の検出時間と搬送速度および物品の大きさに基づいて算出される通過時間とを比較して、物品の滞留の発生の有無を判定する。

これにより、個々の物品検出部において物品が滞留して検出され続けている場合でも、容易に物品の搬送滞留として判定することができる。

第4の発明に係るX線検査装置は、第1から第3の発明のいずれか1つに係るX線検査装置であって、第1物品検出部は、筐体に形成された物品の搬入口に配置されている。

【0012】

ここでは、第1物品検出部を、筐体に形成された搬入口に配置している。

これにより、物品が滞留し易い筐体内における滞留の発生を、筐体の最上流側に相当する搬入口に配置された第1物品検出部における物品の検知タイミングを基準にして判定を行うことができる。

第5の発明に係るX線検査装置は、第1から第4の発明のいずれか1つに係るX線検査装置であって、第2物品検出部は、筐体に形成された物品の搬出口に配置されている。

【0013】

ここでは、第2物品検出部を、筐体に形成された搬出口に配置している。

これにより、物品が滞留し易い筐体内における滞留の発生を、筐体の最下流側に相当する搬出口に配置された第2物品検出部における物品の検知タイミングを基準にして判定を行うことができる。

第6の発明に係るX線検査装置は、第1から第5の発明のいずれか1つに係るX線検査装置であって、第1物品検出部または第2物品検出部は、物品に対して照射されて透過したX線を検出するために筐体の内部に配置されたラインセンサである。

【0014】

ここでは、物品を透過したX線検出用のラインセンサを、物品検出部として用いている。

これにより、筐体内に設けられたラインセンサにおける物品の検知タイミングと、他の物品検出部における物品の検知タイミングとに基づいて、容易に物品の滞留の発生の有無を判定することができる。また、ラインセンサは筐体内に配置されているため、物品が滞留するとすぐに検出することができる。

【0015】

第7の発明に係るX線検査装置は、第1から第6の発明のいずれか1つに係るX線検査装置であって、判定部が物品の滞留有りと判定すると、X線の照射量を所定量以下になるように制御する制御部をさらに備えている。

ここでは、制御部が、筐体内等において物品滞留が発生するとX線の照射量を所定量以下、例えば、X線照射量が0になるように制御する。

【0016】

これにより、滞留中の物品に対して多量のX線が照射されることを防止することができる。さらに、筐体内に滞留した物品を取り除くために作業者が筐体内へ手を入れた場合でも、作業者が被爆することを回避して安全性を確保することができる。

第8の発明に係るX線検査装置は、第1から第7の発明のいずれか1つに係るX線検査装置であって、筐体に形成された物品の搬入口と搬出口に配置されており、X線が筐体の外部へ漏洩することを防止するための遮蔽カーテンをさらに備えている。

【0017】

ここでは、X線漏洩防止用の遮蔽カーテンを、筐体に形成された搬入口、搬出口に設けている。

通常、このような遮蔽カーテンは、X線の透過を禁止する必要があるため、鉛入りで形成されている。このため、比較的軽量の物品が搬入口あるいは搬出口を通過する際に、カーテン自身の重さによって物品の搬送が妨げられて滞留が発生するおそれがある。

【0018】

そこで、本発明のX線検査装置では、筐体を含む搬送路に沿って複数の物品検出部を配置し、この物品検出部によって物品を検知したタイミングに併せて滞留の有無を判定する。この結果、遮蔽カーテンによって滞留が発生しやすい比較的軽量の物品が被検査対象である場合でも、滞留が発生すると早急に滞留発生を検出することができるため、滞留による被害を最小限で抑えることができる。

【発明の効果】

【0019】

本発明のX線検査装置によれば、1つの物品検出部における検知結果だけを基準にして物品滞留の有無を判定する従来のX線検査装置と比較して、物品の搬送滞留の検出を高精度に行うことが可能になる。

【発明を実施するための最良の形態】

【0020】

本発明の一実施形態に係るX線検査装置について、図1〜図6を用いて説明すれば以下の通りである。

[X線検査装置全体の構成]

本実施形態のX線検査装置10は、図1に示すように、食品等の商品の生産ラインにおいて品質検査を行う装置の1つである。X線検査装置10は、連続的に搬送されてくる商品に対してX線を照射し、商品を透過したX線量に基づいて商品に異物が混入しているか否かの検査を行う。

【0021】

X線検査装置10の被検査物である商品Gは、図2に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において異物混入の有無が判断される。このX線検査装置10での判断結果は、X線検査装置10の下流側に配置される振分機構70に送信される。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gをそのまま正規のラインコンベア80へと送る。一方、商品GがX線検査装置10において不良品と判断された場合には、下流側の端部を回転軸とするアーム70aが搬送路を遮るように回動する。これにより、不良品と判断された商品Gを、搬送路から外れた位置に配置された不良品回収箱90によって回収することができる。

【0022】

X線検査装置10は、図1に示すように、主として、シールドボックス(筐体)11と、コンベア(搬送部)12と、遮蔽ノレン(遮蔽カーテン)16と、タッチパネル機能付きのモニタ(表示装置)26と、を備えている。そして、内部には、図3に示すように、コンベア12、X線照射器(照射部)13、X線ラインセンサ(物品検出部、第1・第2物品検出部)14、センサ(物品検出部、第1物品検出部)17a,17b、センサ(物品検出部、第2物品検出部)18a,18b(図4〜6参照)、および図4に示す制御コンピュータ(制御部、判定部)20を備えている。

【0023】

〔シールドボックス〕

シールドボックス11は、商品Gの入口側と出口側の双方の面に、商品を搬出入するための搬入口11aと搬出口11bとを有している。このシールドボックス11の中に、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ(制御部、判定部)20(図4参照)などが収容されている。

【0024】

また、搬入口11aおよび搬出口11bは、図1に示すように、シールドボックス11の外部へのX線の漏洩を防止するために、遮蔽ノレン(遮蔽カーテン)16によって塞がれている。この遮蔽ノレン16は、鉛を含むゴム製のノレン部分を有しており、商品が搬出入されるときには商品によって押しのけられる。

また、シールドボックス11の正面上部には、モニタ26の他、キーの差し込み口や電源スイッチが配置されている。

【0025】

〔コンベア〕

コンベア12は、シールドボックス11内において商品を搬送するものであって、図4に示す制御ブロックに含まれるコンベアモータ12fによって駆動される。コンベア12の搬送速度は、作業者が入力した設定速度になるように、制御コンピュータ20によるコンベアモータ12fのインバータ制御によって細かく制御される。

【0026】

また、コンベア12は、図3に示すように、コンベアベルト12a、コンベアフレーム12b、開口部12cおよびコンベアガイド(ガイド部)12dを有している。また、コンベア12は、シールドボックス11に対して取り外し可能な状態で取り付けられている。これにより、検査対象として食品等を取り扱う場合でも、シールドボックス11内を清潔に保つためにコンベアを取り外して頻繁に洗浄することができる。

【0027】

コンベアベルト12aは、無端状ベルトであって、ベルトの内側からコンベアフレーム12bによって支持されている。そして、コンベアモータ12fの駆動力を受けて回転することで、ベルト上に載置された物体を所定の方向に搬送する。

コンベアフレーム12bは、無端状のベルトの内側からコンベアベルト12aを支持するとともに、コンベアベルト12aの内側の面に対向する位置に搬送方向に対して直交する方向に長く開口した開口部12cを有している。

【0028】

開口部12cは、コンベアフレーム12bにおける、X線照射器13とX線ラインセンサ14とを結ぶ線上に形成されている。換言すれば、開口部12cは、コンベアフレーム12bにおけるX線照射器13からのX線照射領域に形成されている。これにより、商品Gを透過したX線は、コンベアベルト12aを透過し、コンベアフレーム12bによって遮蔽されることなくX線ラインセンサ14において検出される。

【0029】

コンベアガイド12dは、商品Gの搬送路を形成するコンベアベルト12aの両側に備えており、コンベア12上を移動する物品を搬送路から逸脱しないように物品を誘導する。また、コンベアガイド12dは、図3に示すように、コンベア12の下方に配置されたX線ラインセンサ14上を横切ってX線ラインセンサ14に対して平面視で交差するように、換言すれば、X線照射器13から照射されたX線の照射領域に配置されている。さらに、コンベアガイド12dは、コンベア12ごとシールドボックス11から着脱可能な状態で取り付けられている。このため、検査対象として食品等を取り扱う場合でも、コンベア12ごと取り外して洗浄することでシールドボックス11内を常に清潔に保つことができる。

【0030】

〔X線照射器〕

X線照射器13は、図3に示すように、コンベア12の上方に配置されており、コンベアフレーム12bに形成された開口部12cを介して、コンベア12の下方に配置されたX線ラインセンサ(受光部、ラインセンサ)14に向かって扇形形状にX線を照射する(図3の斜線部参照)。

【0031】

なお、X線照射器13から照射されるX線は、図3に示すように、X線ラインセンサ14の両端の画素14aを含む領域にかけて照射される。

〔X線ラインセンサ〕

X線ラインセンサ14は、コンベア12の下方に配置されており、商品Gやコンベアベルト12aを透過してくるX線を検出する。このX線ラインセンサ14は、コンベア12による搬送方向に直交する向きに一直線に水平配置された複数の画素を含んでいる。

【0032】

また、X線ラインセンサ14は、このような検査対象である商品Gを透過したX線の検出に加えて、商品GがX線ラインセンサ14上を通過したタイミングを検出する。ここで検出された商品Gの通過タイミング(ON/OFF信号)は、X線ラインセンサ14から制御コンピュータ20へと送信され、後述する商品Gの滞留判定の基準として用いられる。

【0033】

〔モニタ〕

モニタ26は、フルドット表示の液晶ディスプレイである。また、モニタ26は、タッチパネル機能を有しており、初期設定や不良判断に関するパラメータ入力などを促す画面を表示する。また、モニタ26は、商品Gの検査結果や、商品Gの搬送滞留が発生した際の警告等を表示する。

【0034】

〔制御コンピュータ〕

制御コンピュータ20は、図4に示すように、CPU21とともに、このCPU21によって制御される主記憶部としてROM22、RAM23、およびCF(コンパクトフラッシュ:記憶部)25を搭載している。CF25には、後述するシールドボックス11内における商品Gの搬送滞留等の異常発生の有無を判定するための商品Gの通過タイミング、コンベア12の搬送速度等の滞留判定基準情報25aや、商品Gの検査画像や検査結果を記憶する検査結果ログファイル25bなどが記憶されている。

【0035】

また、制御コンピュータ20は、モニタ26に対するデータ表示を制御する表示制御回路、モニタ26のタッチパネルからのキー入力データを取り込むキー入力回路、図示しないプリンタにおけるデータ印字の制御等を行うためのI/Oポート、外部入力端子としてのUSB24等を備えている。

CPU21、ROM22、RAM23、CF25等の記憶部は、アドレスバス,データバス等のバスラインを介して相互に接続されている。

【0036】

また、制御コンピュータ20は、コンベアモータ12f、ロータリエンコーダ12g、X線照射器13、X線ラインセンサ14等と接続されている。

ロータリエンコーダ12gは、コンベアモータ12fに装着されており、コンベア12の搬送速度を検出して制御コンピュータ20に対して送信する。

X線照射器13は、制御コンピュータ20によって、X線の照射タイミングやX線照射量、X線照射禁止等を制御される。

【0037】

X線ラインセンサ14は、各画素において検出されたX線量に基づく信号値を制御コンピュータ20に対して送信する。

センサ17a,17bおよびセンサ18a,18bは、被検査物である商品Gの通過を検出するためにコンベアを挟んで配置される一対の発光素子と受光素子とから構成されており、受光素子において検出される信号を制御コンピュータ20に対して送信する。

【0038】

〔センサ〕

センサ17a,17bは、図5および図6に示すように、シールドボックス11の搬入口11a側に配置された一組の受発光素子17aa,17abおよび受発光素子17ba,17bbを有している。このセンサ17a,17bは、運転開始とともに発光素子17aa,17baから照射される光を受光素子17ab,17bbにおいて受光している。そして、コンベア12によって搬送される商品Gが搬入口11aにおける所定の検出位置を通過すると、発光素子17aa,17baから照射された光を受光素子17ab,17bbにおいて検出できなくなる。このため、制御コンピュータ20では、受光素子17ab,17bbにおける未受光状態を、搬入口11aにおける商品Gの通過として検出する。

【0039】

センサ18a,18bは、シールドボックス11の搬出口11b側に配置された一組の受発光素子18aa,18abおよび受発光素子18ba,18bbを有している。このセンサ18a,18bは、センサ17a,17bと同様に、運転開始とともに発光素子18aa,18baから照射される光を受光素子18ab,18bbにおいて受光する。そして、商品Gが搬出口11bにおける所定の検出位置を通過すると、発光素子18aa,18baから照射された光を受光素子18ab,18bbにおいて検出できなくなる。このため、制御コンピュータ20では、受光素子18ab,18bbにおける未受光状態についても、搬出口11bにおける商品Gの通過として検出する。

【0040】

なお、センサ17a〜18bは、上述した制御コンピュータ20に対して、各受光素子17ab,17bb,18ab,18bbにおける受光状態を示すON/OFF信号を送信する。制御コンピュータ20は、センサ17a〜18bから受信したON/OFF信号をCF25に記憶させる。また、制御コンピュータ20は、CF25に記憶したON/OFF信号に基づいて、搬入口11a、X線ラインセンサ14上、搬出口11bにおけるそれぞれの商品Gの通過タイミングを検出する。そして、これらの通過タイミングから算出される物品検出部(センサ17a〜18b、X線ラインセンサ14)間の商品Gの通過時間と、CF25に予め記憶されている通過予測時間とを比較することで、シールドボックス11内における商品Gの滞留等の異常発生の有無を判定する。なお、このような制御コンピュータ20による滞留発生の有無の判定については、後段にて詳述する。

【0041】

また、センサ17aは、搬入口11a側におけるコンベア12の両側であってコンベア12によって搬送される商品Gを検出できる高さ位置に、発光素子17aa、受光素子17abを配置している。センサ18aは、搬出口11b側におけるコンベア12の両側であって商品Gを検出できる高さ位置に、発光素子18aa、受光素子18abを配置している。一方、センサ17bは、搬入口11a側におけるコンベア12の両側であって、商品Gを検出できる高さ位置であってセンサ17aよりも高い位置に、発光素子17ba、受光素子17bbを配置している。センサ18bは、搬出口11b側におけるコンベア12の両側であってセンサ18aよりも高い位置に、発光素子18ba、受光素子18bbを配置している。

【0042】

各発光素子17aa,17ba,18aa,18baからコンベア12の搬送面に対して平行に照射された光が、コンベア12を挟んで反対側に配置された対応する受光素子17ab,17bb,18ab,18bbにおいてそれぞれ検出される。そして、受光素子17ab〜18bbにおける受光状態は、ON/OFF信号として制御コンピュータ20(図4参照)へ送信される。なお、受光素子17ab,17bb,18ab,18bbにおいて受光状態になるとON信号が送信され、未受光状態ではOFF信号が送信される。

【0043】

[本X線検査装置による滞留発生の検出]

本実施形態のX線検査装置10では、上述したような構成を用いてシールドボックス11内における商品Gの搬送滞留等の異常発生を検出する。このような商品Gの搬送滞留は、例えば、遮蔽ノレン16に商品Gが引っかかってしまった場合や、コンベアガイド12d等に商品Gが引っかかってしまった場合等に発生する。特に、商品Gが軽量である場合には、X線を遮蔽するために搬入口11a、搬出口11bを塞ぐように設けられた鉛入りの遮蔽ノレン16を通過する際に、ノレン部分を押しのけることができずに滞留が発生しやすい。

【0044】

具体的な検出方法としては、コンベア12の搬送速度と、各物品検出部(センサ17a〜18b、X線ラインセンサ14)間の距離から算出される各物品検出部間における商品Gの通過予測時間と、各物品検出部において検出された検出タイミングから算出される各物品検出部間における商品Gの実際の通過時間とを比較して、実際の通過時間が通過予測時間よりも長い場合に商品Gが搬送中に滞留しているものとして判定する。なお、この判定を行う場合には、通過予測時間と通過時間とが完全に一致する場合にのみ滞留が発生していないと判定するのではなく、ある程度の誤差範囲内であれば滞留発生なしと判定すればよい。

【0045】

物品検出部としては、上述したセンサ17a,17b,18a,18bおよびX線ラインセンサ14を使用することができる。例えば、第1物品検出部としてセンサ17a,17bを、第2物品検出部としてX線ラインセンサ14を用いた場合には、以下のような手順で判定が行われる。

まず、センサ17a,17bにおいて検出された商品Gの通過タイミングとX線ラインセンサ14において検出された商品Gの検出タイミングとから、センサ17a,17bによる物品検出位置からX線ラインセンサ14による物品検出位置までの実際の通過時間t1(図5参照)を算出する。一方、CF25には、センサ17a,17bによる物品検出位置とX線ラインセンサ14による物品検出位置との間の距離とコンベア12の搬送速度とに基づいて算出されるセンサ17a,17b〜X線ラインセンサ14までの通過予測時間が記憶されている。ここで、通過予測時間と実際の通過時間とを比較して、実際の通過時間が通過予測時間よりも長い場合や、通過予測時間になっても商品GがX線ラインセンサ14において検出されない場合には、制御コンピュータ20が、商品Gがセンサ17a,17bとX線ラインセンサ14までの間で滞留しているものと判定し、モニタ26に異常発生の警告を画面上に表示させるとともに、X線照射器13からのX線照射を停止させるように制御する。

【0046】

なお、設定変更等によりコンベア12による搬送速度が変化した場合には、これに併せて通過測時間を変更する必要がある。このため、コンベア12による搬送速度に変更があった場合には、制御コンピュータ20が変更後の搬送速度に基づいて新たな通過予測時間を算出し、これをCF25に記憶させればよい。

[本X線検査装置の特徴]

(1)

本実施形態のX線検査装置10では、制御コンピュータ20が、搬入口11a、搬出口11bに配置されたセンサ17a17b、センサ18a,18bおよびX線ラインセンサ14における商品Gの検出タイミングに基づいて、シールドボックス11内において搬送される商品Gの滞留発生の有無を判定する。

【0047】

具体的には、搬送路に沿って配置された複数の物品検出部による検出タイミングに基づいて各物品検出部間における通過時間を算出するとともに、コンベア12による搬送速度と各物品検出部間の距離とから算出される商品Gの通過予測時間とを比較する。ここで、通過予測時間よりも実際の通過時間の方が長い場合には、商品Gが滞留しているものと判定する。

【0048】

これにより、搬入口11a(センサ17a,17b)〜X線ラインセンサ14間、X線ラインセンサ14〜搬出口11b(センサ18a,18b)間、および搬入口11a(センサ17a,17b)〜搬出口11b(センサ18a,18b)間における商品Gの搬送滞留の発生の有無を容易に判定することができる。この結果、1つのセンサにおける検出が所定の期間検出されない場合に滞留発生と判定する従来のX線検査装置と比較して、より高精度に滞留発生の有無を判定することが可能になる。

【0049】

(2)

本実施形態のX線検査装置10では、制御コンピュータ20が、センサ17a,17bにおける検出タイミングと、センサ17a,17bよりも下流側に配置されたX線ラインセンサ14における検出タイミングとに基づいて、センサ17a,17b〜X線ラインセンサ14間における通過時間を算出する。そして、制御コンピュータ20は、センサ17a,17b〜X線ラインセンサ14間の距離とコンベア12による商品Gの搬送速度とに基づいて、センサ17a,17b〜X線ラインセンサ14間における商品Gの通過予測時間を算出する。

【0050】

これにより、実際の商品Gの通過時間と通過予測時間とを比較するだけで、商品Gがセンサ17a,17b〜X線ラインセンサ14間において滞留しているか否かを容易に判定することができる。

(3)

本実施形態のX線検査装置10では、搬入口11a側に、第1物品検出部としてのセンサ17a,17bを設けている。

【0051】

これにより、搬入口11a〜X線ラインセンサ14間の滞留の発生の有無、搬入口11a〜搬出口11b間の滞留発生の有無について、上記の方法によって容易に判定することができる。

(4)

本実施形態のX線検査装置10では、搬出口11b側に、第2物品検出部としてのセンサ18a,18bを設けている。

【0052】

これにより、X線ラインセンサ14〜搬出口11b間の滞留の発生の有無、搬入口11a〜搬出口11b間の滞留発生の有無について、上記の方法によって容易に判定することができる。

(5)

本実施形態のX線検査装置10では、第1物品検出部あるいは第2物品検出部として、X線ラインセンサ14を用いている。

【0053】

例えば、第2物品検出部としてX線ラインセンサ14を用いた場合には、搬入口11aに配置されたセンサ17a,17b〜X線ラインセンサ14間における商品Gの搬送滞留の発生の有無を容易に判定することができる。一方、第1物品検出部としてX線ラインセンサ14を用いた場合には、X線ラインセンサ14〜搬出口11bに配置されたセンサ18a,18b間における商品Gの搬送滞留の発生の有無を容易に判定することができる。

【0054】

(6)

本実施形態のX線検査装置10では、制御コンピュータ20が、シールドボックス11内における商品Gの搬送滞留の発生有りと判定した場合には、X線照射器13からのX線照射を停止させるように制御される。

これにより、滞留によってシールドボックス11内に通常よりも長時間とどまる商品Gに対して必要以上のX線が照射され続けることを回避して、商品GにX線が蓄積されることを防止することができる。さらに、滞留発生時には作業者がシールドボックス11内へ手を入れて滞留した商品Gを排除することになるため、X線照射量を0にすることで作業者が被曝することを回避して安全性の高いX線検査装置10を得ることができる。

【0055】

(7)

本実施形態のX線検査装置10では、搬入口11aおよび搬出口11bに、シールドボックス11の外部へX線が漏洩することを防止するための遮蔽ノレン16が取り付けられている。

通常、このようなX線遮蔽用の遮蔽ノレン16には、X線の透過を防ぐために鉛が含まれており重量が大きい。このため、商品Gが軽量である場合には、遮蔽ノレン16の重さによって商品Gがノレンをくぐることができず、滞留が発生しやすい。

【0056】

そこで、本実施形態のX線検査装置10では、遮蔽ノレン16に商品が引っかかって発生する滞留についても発生の有無を判定できるため、滞留が発生すると早急に滞留発生を検出して、滞留による被害を最小限で抑えることができる。

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0057】

(A)

上記実施形態では、第1物品検出部としてセンサ17a,17b、第2物品検出部としてX線ラインセンサ14を用いる例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、第1物品検出部としてX線ラインセンサ14、第2物品検出部としてセンサ18a,18bを用いた場合や、第1物品検出部としてセンサ17a,17b、第2物品検出部としてセンサ18a,18bを用いてもよい。この場合でも、上記と同様に、実際の通過時間t2、t3(図5参照)と通過予測時間とを比較することで、容易に商品Gの搬送滞留の有無を判定することが可能である。

【0058】

(B)

上記実施形態では、第1物品検出部としてのセンサ17a,17bにおける検出タイミングと、第2物品検出部としてのX線ラインセンサ14における検出タイミングとに基づいて、滞留の発生の有無を判定する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0059】

例えば、各物品検出部における商品Gの検出時間に基づいて、滞留の発生の有無を判定しても良い。この場合には、コンベア12による商品Gの搬送速度と商品Gの搬送方向における大きさとから滞留のない正常時における商品Gの検出予想時間を算出し、CF25に記憶させておく。そして、実際に、センサ17a,17bやX線ラインセンサ14において検出される時間と、CF25に記憶された検出予想時間とを比較して、実際の検出時間の方が検出予想時間よりも長い場合には、滞留発生有りと判定することで、上記と同様の効果を得ることができる。また、このように、個々の物品検出部における検出時間を用いて判定を行うことで、商品Gの滞留に加えて搬入口11a,あるいは搬出口11bにおける手入れについても検出が可能になる。

【0060】

(C)

上記実施形態では、コンベア12による搬送速度の変更があった場合には、その都度制御コンピュータ20が新たな搬送速度に対応する通過予測時間を算出する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、CF25にコンベア12による搬送速度に対応した通過予測時間に関するテーブルが記憶されており、搬送速度が変更された場合にはそのテーブルの中から対応する通過予測時間を用いて滞留発生の有無を判定しても良い。

【0061】

このような通過予測時間に関するテーブルは、各物品検出部間の距離が不変である場合には容易に作成することができる。また、各物品検出部間の距離が変化するようなX線検査装置の場合には、距離ごとに作成された複数のテーブルを用いて、通過予測時間を抽出しても良い。

(D)

上記実施形態では、搬入口11aおよび搬出口11bの双方にセンサ17a,17bおよびセンサ18a,18bを配置している例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0062】

例えば、搬入口11a,搬出口11bのいずれか一方にセンサが備えられている場合でも、そのセンサにおける検出結果とX線ラインセンサ14における検出結果とから、滞留発生の有無を判定することができ、上記と同様の効果を得ることができる。

(E)

上記実施形態では、搬入口11a、搬出口11bに、それぞれ2つのセンサ17a,17bおよびセンサ18a,18bを配置した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0063】

例えば、搬入口11aおよび搬出口11bの少なくともいずれか一方に、1つのセンサを配置してもよい。

ただし、本実施形態のように搬入口11a、搬出口11bに複数のセンサを配置することは、商品Gの滞留に加えて、シールドボックス内への手入れを検出することができる点でより好ましい。

【0064】

(F)

上記実施形態では、センサ17a,17bおよびセンサ18a,18bとして、一組の受発光素子を用いた例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、一組の受発光素子の代替として反射型の光電管や、静電容量式センサを用いることもできる。この中でも、静電容量式センサを用いた場合には、人の手がセンサの検出位置に入ってくると誘電率が変化する性質を利用して検出することができ、また検出範囲は光を照射するセンサと比べて広いという利点がある。

【0065】

(G)

上記実施形態では、制御コンピュータ20が、商品Gの滞留の発生有りと判定した場合には、X線照射器13からのX線照射量を0にする例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、X線照射量を0にするのではなく、制御コンピュータ20が、所定のX線量以下になるようにX線照射器13を制御してもよい。この場合でも、シールドボックス11内に滞留している商品Gに対して大量のX線が照射されて、商品GにX線が蓄積されてしまうことを回避できる。

【産業上の利用可能性】

【0066】

本発明のX線検査装置は、従来よりも高精度に物品の滞留検出を行うことができるという効果を奏することから、物品を搬送しながら検査を行う各種検査機器に対して広く適用可能である。

【図面の簡単な説明】

【0067】

【図1】本発明の一実施形態に係るX線検査装置の外観斜視図。

【図2】X線検査装置の前後の構成を示す図。

【図3】X線検査装置のシールドボックス内部の簡易構成図。

【図4】制御コンピュータのブロック構成図。

【図5】シールドボックス内部を示す側面図。

【図6】シールドボックス内部を示す平面図。

【符号の説明】

【0068】

10 X線検査装置

11 シールドボックス(筐体)

11a 搬入口

11b 搬出口

12 コンベア

12a コンベアベルト

12b コンベアフレーム

12c 開口部

12d コンベアガイド

12f コンベアモータ

12g ロータリエンコーダ

13 X線照射器(照射部)

14 X線ラインセンサ(物品検出部、第1・第2物品検出部)

16 遮蔽ノレン

17a,17b センサ(物品検出部、第1物品検出部)

18a,18b センサ(物品検出部、第2物品検出部)

20 制御コンピュータ

21 CPU

22 ROM(記憶部)

23 RAM(記憶部)

24 USB(外部接続端子)

25 CF(コンパクトフラッシュ、記憶部)

26 モニタ

G 商品

t1〜t3 通過時間

【特許請求の範囲】

【請求項1】

筐体内を搬送される物品に対してX線を照射し、その透過量を検出して前記物品の検査を行うX線検査装置であって、

前記物品の搬送路に沿って配置されており、前記物品の通過を検出する複数の物品検出部と、

前記複数の物品検出部のうち、前記搬送路における上流側に配置された第1物品検出部において前記物品を検出したタイミングと、前記第1物品検出部の下流側に配置された第2物品検出部において前記物品を検出したタイミングとに基づいて前記物品の滞留の発生の有無を判定する判定部と、

を備えているX線検査装置。

【請求項2】

前記判定部は、

前記物品の搬送速度と前記第1物品検出部および前記第2物品検出部間の距離とに基づいて算出された通過予測時間と、

前記第1・第2物品検出部における検出タイミングに基づいて算出された通過時間と、

を比較して物品滞留の有無を判定する、

請求項1に記載のX線検査装置。

【請求項3】

前記判定部は、前記第1物品検出部または前記第2物品検出部における実際の前記物品の通過時間と、前記物品の搬送速度と前記物品の大きさとに基づいて算出される個々の物品検出部における前記物品の通過時間とを比較して物品滞留の有無を判定する、

請求項1または2に記載のX線検査装置。

【請求項4】

前記第1物品検出部は、前記筐体に形成された前記物品の搬入口に配置されている、

請求項1から3のいずれか1項に記載のX線検査装置。

【請求項5】

前記第2物品検出部は、前記筐体に形成された前記物品の搬出口に配置されている、

請求項1から4のいずれか1項に記載のX線検査装置。

【請求項6】

前記第1物品検出部または前記第2物品検出部は、前記物品に対して照射されて透過したX線を検出するために前記筐体の内部に配置されたラインセンサである、

請求項1から5のいずれか1項に記載のX線検査装置。

【請求項7】

前記判定部が前記物品の滞留有りと判定すると、前記X線の照射量を所定量以下になるように制御する制御部をさらに備えた、

請求項1から6のいずれか1項に記載のX線検査装置。

【請求項8】

前記筐体に形成された前記物品の搬入口と搬出口に配置されており、前記X線が筐体の外部へ漏洩することを防止するための遮蔽カーテンをさらに備えている、

請求項1から7のいずれか1項に記載のX線検査装置。

【請求項1】

筐体内を搬送される物品に対してX線を照射し、その透過量を検出して前記物品の検査を行うX線検査装置であって、

前記物品の搬送路に沿って配置されており、前記物品の通過を検出する複数の物品検出部と、

前記複数の物品検出部のうち、前記搬送路における上流側に配置された第1物品検出部において前記物品を検出したタイミングと、前記第1物品検出部の下流側に配置された第2物品検出部において前記物品を検出したタイミングとに基づいて前記物品の滞留の発生の有無を判定する判定部と、

を備えているX線検査装置。

【請求項2】

前記判定部は、

前記物品の搬送速度と前記第1物品検出部および前記第2物品検出部間の距離とに基づいて算出された通過予測時間と、

前記第1・第2物品検出部における検出タイミングに基づいて算出された通過時間と、

を比較して物品滞留の有無を判定する、

請求項1に記載のX線検査装置。

【請求項3】

前記判定部は、前記第1物品検出部または前記第2物品検出部における実際の前記物品の通過時間と、前記物品の搬送速度と前記物品の大きさとに基づいて算出される個々の物品検出部における前記物品の通過時間とを比較して物品滞留の有無を判定する、

請求項1または2に記載のX線検査装置。

【請求項4】

前記第1物品検出部は、前記筐体に形成された前記物品の搬入口に配置されている、

請求項1から3のいずれか1項に記載のX線検査装置。

【請求項5】

前記第2物品検出部は、前記筐体に形成された前記物品の搬出口に配置されている、

請求項1から4のいずれか1項に記載のX線検査装置。

【請求項6】

前記第1物品検出部または前記第2物品検出部は、前記物品に対して照射されて透過したX線を検出するために前記筐体の内部に配置されたラインセンサである、

請求項1から5のいずれか1項に記載のX線検査装置。

【請求項7】

前記判定部が前記物品の滞留有りと判定すると、前記X線の照射量を所定量以下になるように制御する制御部をさらに備えた、

請求項1から6のいずれか1項に記載のX線検査装置。

【請求項8】

前記筐体に形成された前記物品の搬入口と搬出口に配置されており、前記X線が筐体の外部へ漏洩することを防止するための遮蔽カーテンをさらに備えている、

請求項1から7のいずれか1項に記載のX線検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−58134(P2006−58134A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−240191(P2004−240191)

【出願日】平成16年8月20日(2004.8.20)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.コンパクトフラッシュ

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月20日(2004.8.20)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.コンパクトフラッシュ

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]