α+β型またはβ型チタン合金およびその製造方法

【課題】鉄を含有するチタン合金であって、従来法では実現することができない組成の鉄を偏析なく含有させ、強度および硬度の大きい鉄含有チタン合金を安価に提供する。

【解決手段】3〜15mass%の鉄粉末を含むチタン合金粉末を熱間押出等の成形加工することにより製造されたことを特徴とするα+β型またはβ型チタン合金。また、3〜15mass%の鉄粉末と残部のチタン合金粉末を混合し、熱間押出の成形加工を行うことを特徴とするα+β型チタン合金またはβ型チタン合金の製造方法。

【解決手段】3〜15mass%の鉄粉末を含むチタン合金粉末を熱間押出等の成形加工することにより製造されたことを特徴とするα+β型またはβ型チタン合金。また、3〜15mass%の鉄粉末と残部のチタン合金粉末を混合し、熱間押出の成形加工を行うことを特徴とするα+β型チタン合金またはβ型チタン合金の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チタン合金に係り、特に、Ti−6Al−4V合金等に比べて、強度や硬度のような機械的特性に優れていて、従来の溶解法では製造できなかった組成を有するチタン合金および、その合金を安価に製造できるチタン合金の製造方法に関する。

【背景技術】

【0002】

チタン合金は、航空機用のみならず、民生用の市場にも適用範囲が拡大して、年々その需要が拡大する基調にある。中でも航空機用の合金は、品質や機能に対する要求が高いため、コストに対するプライオリティーはその次の課題になっている場合が多い。

【0003】

しかしながら、合金製造工程の省力化や歩留まり向上という観点からの改善をすることでチタン合金の製造コスト削減を実現することは、軽量なチタン合金使用量の増加、すなわち、機械設備運転のエネルギー負荷軽減に繋がるものであり、社会的要請に沿うものと考えられる。

【0004】

特に、航空機用のチタン合金の中でも、Ti−6Al−4V合金(以降、64合金と呼ぶ場合がある。)は、機械的特性にすぐれているため古くから使用されてきている。しかしながら、前記64合金は加工性が悪いために、形状の複雑な部位には適用しづらいという課題がある。

【0005】

このような状況においては、64合金の有する加工性を改良すべく、Ti−4.5Al−3V−2Fe−2Mo合金(所謂SP700)が開発された。また、64合金の伸びを維持したまま、強度をさらに強くしたTi−10V−2Fe−3Al(所謂10−2−3合金)やTi−15V−3Cr−3Al−3Sn(所謂15−3−3−3合金)等が開発された。しかしながら、SP700、10−2−3、15−3−3−3のいずれの合金もインゴット製造時に、バナジウムや鉄が偏析し易く、更なる改良が求められている。

【0006】

このような中、SP700や10−2−3、15−3−3−3の添加元素の効果を同等以上に維持しながら、インゴット製造時に添加元素の偏析を防止することを目的として、新組成の合金が開発された。Ti−5V−5Mo−3Cr合金(所謂5−5−5−3合金)、Ti−5Al−2Fe−3Mo(所謂TiX−523合金)、Ti−5Al−4V−0.6Mo−0.4Fe合金(所謂Timetal54M合金)等がそれに該当する。これらの新組成合金は、偏析しやすい元素である、鉄、バナジウムの含有量を減らし、その代わりにモリブデンやクロムを含有させ、合金全体としては合金元素添加の効果を同等以上に維持するのが狙いと考えられる。これらの新合金の開発により、偏析の問題は緩和されてはいるが、これらの新組成合金であっても、インゴット製造時の合金元素の偏析は避けられない問題である。

【0007】

インゴット製造時の添加元素の偏析を防止する目的で、金属粉末を原料として64合金を粉末冶金の手法で製造する技術も知られている。粉末冶金の手法で製造する場合は、純チタン粉末と合金元素粉末を混合した混合粉末、または、純チタン粉末と添加元素の母合金粉末を混合した混合粉末を出発原料として用いることが一般的のようである(例えば、特許文献1および非特許文献1参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−009630号公報

【非特許文献】

【0009】

【非特許文献1】斎藤、古田:豊田中央研究所R&Dレビュー、Vol.29(1994)、(3)、PP49−60

【0010】

これらの手法は素粉末混合法と呼ばれ技術的には確立している手法である。しかしながら、素粉末混合法では、高品質の焼結材料を得ることはできるが、コストのハードルが高く、実用化されているのは限定的である。

【0011】

素粉末混合法がコスト高になるのは、使用する純チタン材が高価なことに起因するチタン粉のコスト高、母合金粉末のコスト高が原因であり、更なる改善が求められている。また、素粉末混合法で製造されるチタン合金は、HIPと呼ばれる方法で緻密化される場合が多いが、このような方法もコストが嵩み、より安価に製造しうる方法が望まれている。このように64合金のようなチタン合金を安価に製造する方法が望まれている。

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、前記したようなチタン合金の中でも、鉄を含有するチタン合金であって、従来法では実現することができない組成の鉄を偏析なく含有させ、強度および硬度の大きい鉄含有チタン合金を提供するものである。また、あわせてそのチタン合金を従来の方法に比べて安価に製造する方法を提供するものである。

【課題を解決するための手段】

【0013】

かかる実情に鑑みて種々検討してきたところ、溶解法ではなく粉末冶金法によってチタン合金を製造すること、素粉末混合法ではなく、チタン合金粉末を用いることで、チタン合金焼結体を安価に製造できることを見出した。

【0014】

この原料のチタン合金粉末を製造するためには、チタン合金スクラップを原料として用い、HDH法でチタン合金粉末とすることができる。粉末冶金法の原料として純チタン粉末や合金元素の粉末もしくは、合金元素の母合金粉末を用いることがなく、一般的に安価に入手可能な、チタン合金スクラップを原料とすることができるために、安価な製造が可能となる。

【0015】

更に、チタン合金粉に鉄粉を添加した混合粉として、これを押出等の成形加工で焼結することにより、チタン合金粉の焼結と棒材形状への形状成形を同時に行なわせることができ、その結果、従来法では製造できなかった組成の鉄含有チタン合金を鉄の偏析なく、安い製造コストで製造できることを見出した。

【0016】

また、前記方法で製造されたチタン合金は、従来の溶解法で製造されたチタン合金と比べて、強度があり、しかも硬質な材料チタン合金であることが確認でき本発明を完成するに至った。

【0017】

即ち、本発明に係るα+β型またはβ型チタン合金は、3〜15mass%の鉄粉末を含むチタン合金粉末を熱間押出等の成形加工することにより製造されたことを特徴とするものである。なお、本発明においては、前記β型合金には、ニアーβ型合金も含むものとする。

【0018】

本発明に係るα+β型またはβ型チタン合金は、前記鉄粉末添加前のチタン合金粉末が、チタン合金材からHDH法で製造されたものであることを好ましい態様とするものである。

【0019】

本発明に係るα+β型またはβ型チタン合金の製造に用いるチタン合金粉末は、チタン、アルミニウム、および、バナジウムを含む合金粉であることを好ましい態様とするものである。

【0020】

本発明に係るα+β型またはβ型チタン合金は、前記チタン合金中の鉄の濃度を500μmの範囲で平均化した場合、その値が材料の平均値から±20%以内であることを好ましい態様とするものである。

【0021】

本発明に係るα+β型チタン合金またはβ型チタン合金の製造方法は、3〜15mass%の鉄粉末と残部のチタン合金粉末を混合し、熱間押出の成形加工を行うことを特徴とするものである。

【0022】

本発明に係るチタン合金のα+β型チタン合金またはβ型製造方法は、前記熱間押出等の成形加工温度が、(β変態点−100℃)〜(β変態点+100℃)の範囲であることを好ましい態様とするものである。

【発明の効果】

【0023】

本発明に係る方法で製造されたチタン合金は、従来法では製造できなかった組成の鉄含有チタン合金であって、鉄の偏析がなく、更には従来に比べて強さおよび硬さの点で優れているのみならず、安価に製造することができ、その結果、高強度機械部品、医療用材料、航空機材料の分野に好適に使用することができるという効果を奏するものである。

【図面の簡単な説明】

【0024】

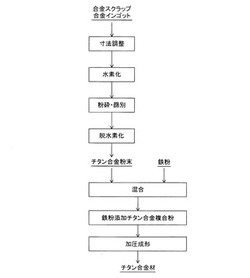

【図1】本発明に係るα+β型チタン合金またはβ型チタン合金の製造方法を示すフローチャートである。

【図2】実施例におけるTiの元素分布を示すEPMA画像である。

【図3】実施例におけるAlの元素分布を示すEPMA画像である。

【図4】実施例におけるVの元素分布を示すEPMA画像である。

【図5】実施例におけるFeの元素分布を示すEPMA画像である。

【発明を実施するための形態】

【0025】

本発明の最良の実施形態について図面を用いて以下に説明する。

本発明に係るα+β型またはβ型チタン合金は、3〜15mass%の鉄粉末を含むチタン合金粉末を熱間押出しすることにより製造されたことを特徴とするものである。

【0026】

本発明においては、3〜15mass%の鉄粉末を含むチタン合金粉末とは、鉄を合金元素として含まないチタン合金粉末の場合は、チタン合金粉末に別途準備した鉄粉末を3〜15mass%添加した複合粉を意味する。鉄を合金元素として含んでいるチタン合金粉末の場合は、元々含んでいる鉄成分との合計が3〜15mass%の範囲となるように、チタン合金粉末に別途準備した鉄粉末を添加した複合粉を意味する。

【0027】

本発明においては、前記鉄を合金元素として含まないチタン合金粉末としては、チタン、アルミニウム、およびバナジウムを含むチタン合金粉を使用することが好ましい。このような合金粉の好ましい例としては、Ti−6Al−4V合金粉、Ti−3Al−2.5V合金粉等が挙げられる。鉄を合金元素として含んでいるチタン合金粉末としては、Ti−10V−2Fe−3Al合金(所謂10−2−3合金)粉、Ti−5Al−2Fe−3Mo合金(所謂TiX−523合金)粉等が挙げられる。

【0028】

本発明においては、前記したチタン合金粉は、前記のチタン合金スクラップを原料とし、これをHDH法により製造することを好ましい態様とするものである。

【0029】

図1は、本発明に係るチタン合金の製造に係る好ましい態様の工程をフローチャートにて表している。本発明においては、前記チタン合金原料は、チタン合金切粉、チタン合金鍛造片、あるいは、チタン合金棒の端材等の、当初より所望の成分を有する合金スクラップまたはチタン合金インゴットを原料として用いることが好ましい。

【0030】

前記した合金スクラップ材を原料として使用することにより、チタン合金粉の製造コストを効果的に抑制することができるという効果を奏するものである。

【0031】

これらのチタン合金スクラップまたはチタン合金インゴット(以降、単に「チタン合金原料」と略称する場合がある。)は、事前に所定の長さ、あるいは、大きさに寸法調整しておくことが好ましい。

【0032】

例えば、合金切粉の場合には、100mm以下の長さに、事前に切断しておくことが好ましい。前記のような長さに切断しておくことにより、次工程の水素化工程を効率よく進めることができるという効果を奏するものである。また、鍛造片のようなブロック状の合金スクラップでは、水素化炉に入る程度の大きさであれば、特に事前処理の必要はない。合金原料が、チタン合金インゴットの場合は、切粉にすることが好ましい。

【0033】

前記したように調整されたチタン合金原料は、水素雰囲気下での水素化処理工程に供される。水素化処理は、500〜650℃の温度域で行なうことが好ましい。合金原料の水素化処理反応は、発熱反応であるため、水素化反応の進行に伴い、加熱炉による昇温操作は不要であり自発的に水素化反応を進めることができるという効果を奏するものである。

【0034】

水素化処理されたチタン合金原料(以降、単に「水素化チタン合金」と略称する場合がある。)は、室温まで冷却後、アルゴンガス等の不活性雰囲気で所定の粒度になるまで粉砕・篩別することが好ましい。

【0035】

続いて、粉末状に粉砕・篩別された水素化チタン合金粉は、減圧雰囲気に保持された雰囲気中で、高温域まで加熱処理することが好ましい。

【0036】

脱水素処理温度は、500℃〜800℃の温度域で真空排気しながら行うことが好ましい。脱水素反応は、前記の水素化処理反応と異なり吸熱反応であるために、水素化チタン合金粉からの水素の発生がなくなるまで加熱操作が必要とされる。

【0037】

前記操作により本発明に係るチタン合金粉を得ることができる。本発明に係るチタン合金粉は、1〜300μmの範囲に整粒しておくことが好ましいとされる。より好ましくは、5〜150μmである。粗いと密度が上がりにくい傾向がある。細か過ぎると嵩密度が低くなるとともに、燃えやすくなる、酸素含有量が高くなる、等の不都合が生じる。

【0038】

前記脱水素処理が完了して得られたチタン合金粉は、相互に焼結している場合があり、この場合には、解砕処理を行なうことが好ましい。

【0039】

本発明においては、また、前記方法で製造されたチタン合金粉に対して、鉄の含有量が3〜15mass%となるように鉄粉を配合することを特徴とするものである。

【0040】

チタン合金粉に配合する鉄粉の粒度は1〜300μmの範囲に整粒したものを用いることが好ましい。より好ましくは1〜50μmの範囲の鉄粉を使用することを好ましい態様とするものである。

【0041】

なお、より微細な鉄粉末を使用する方が組成の均一なチタン合金粉を製造する上で有利であるため、前記した粒度1〜50μmの範囲において、鉄粉末の平均粒度(d50)は、 2〜10μmの範囲となるように整粒しておくことが好ましいとされる。

【0042】

本発明では、上述の方法で得られた鉄粉末添加チタン合金粉を更に、均一混合した後、熱間押出等の成形加工を行うことを特徴としている。前記のような成形加工することにより、短時間のうちに、焼結と形状成形を同時に進めることができるという効果を奏するものである。

【0043】

本発明においては、前記鉄粉末を配合したチタン合金粉は、金属製のカプセルに充填した後、成形加工することが好ましい。

【0044】

金属製のカプセルに充填した鉄粉末を配合したチタン合金粉を成形加工することにより得られた焼結材は、従来法では製造できなかった組成の鉄含有チタン合金であって、鉄の偏析がなく、更には強度があり、しかも硬質であるという優れた効果を奏するものである。

【0045】

前記した成形加工の温度は、(β変態点−100℃)〜(β変態点+100℃)の範囲とすることが好ましい。 前記した範囲にて被加工材を事前に加熱しておくことにより、成形加工操作を円滑に進めることができるという効果を奏するものである。

【0046】

前記成形加工温度が、(β変態点−100℃)よりも低温側にある場合には、材料の変形抵抗が大きく、材料を最後まで加工することができず、押出しの場合は、ダイス内に材料が詰まってしまう場合があるので好ましくない。一方、成形加工温度が、(β変態点+100℃)を超える場合には、成形加工材の結晶粒が粗大になる傾向を示して好ましくない。

【0047】

よって、本発明に係る成形加工温度は、(β変態点−100℃)〜(β変態点+100℃)の範囲とすることが好ましい。

【0048】

また、本発明においては、(β変態点−100℃)〜(β変態点)の温度域(すなわちα+β領域)にて成形加工を行なう場合においては、成形加工後の組織は、微細化されているために、強度があり硬質であるだけでなく引っ張り強さと伸びとのバランスがよいという都合のよい合金を製造することができるとう効果を奏するものである。

【0049】

本発明においては、β点変態点〜(β変態点+100℃)の範囲で成形加工することにより、強度があり硬質であるだけでなく高温強度、耐クリープ特性、破壊靱性、疲労亀裂伝播特性が優れているという効果を奏するものである。

【0050】

本発明にかかるチタン合金は、従来のインゴット溶解法では製造できなかった3〜15mass%という組成の鉄を含有するものであり、チタン合金中の鉄の濃度を500μmの範囲で平均化した場合、材料の公称値に対して±20%以内であることを特徴とするものである。

【0051】

前記したような特性を実現するための好ましい成形加工条件を以下に説明する。まずは、目的とする組成のチタン合金粉および鉄粉を準備し、これを所定の鉄含有量になるように混合した後に、混合粉を金属製のカプセルに挿入し、熱間で成形加工する。熱間押出等の成形加工温度は(β変態点−100℃)〜(β変態点+100℃)の範囲とする。

【0052】

本発明においては、前記カプセルの断面積に対する加工材の断面積の比(以降、単に「加工比」と呼ぶ場合がある)は、1/10〜1/30の範囲とすることが好ましい。前記した範囲に加工比を設定することにより、材料の流動の程度が制御され、成形加工材の鍛錬度合いを調整することができ、より好ましい機械的特性を付与するという効果を奏するものである。

【0053】

本発明においては、前記の方法で製造されたチタン合金材を被覆しているカプセルは、切削、酸洗により分離することができる。

【0054】

前記したような方法でカプセルが分離されたチタン合金材は、再度、真空雰囲気下にて高温に加熱してもよい。

【0055】

前記した処理を経たチタン合金材の強度は、格段に優れており、格子欠陥の極めて少ない材料であるため、高強度機械部品のような構造材に好適に使用することができるという効果を奏するものである。

【0056】

即ち、本発明による鉄を含むチタン合金材の強度は、従来の鉄を含まないチタン合金材に比べて、10%〜50%だけ高い値を示すのみならず、その原料としてチタン合金スクラップを使用しているために、原料コストを安価にでき、その結果、最終製品であるチタン合金材のコストも、従来に比べて、50%〜70%削減できるという効果を奏するものである。また、本発明に係るチタン合金材は、硬さにおいても、鉄を添加しない材料に比べて10%〜70%だけ高い値を示すという効果を奏するものである。

【0057】

本発明に係るチタン合金は、前記したように優れた機械的性質を有しており、その結果、工業用の精密機械部品のみならず、医療用材料にも好適に適用でき、さらには、強度のみならず耐摩性も要求されるような航空機部品についても好適に使用することができるという効果を奏するものである。

【0058】

なお、鉄を含む前記チタン合金は、溶解法でも製造することはできるが、偏析が著しく、実用的な合金を製造することは困難である。

【0059】

本発明において製造されるチタン合金材は、少なくともアルミニウムとバナジウムを含有していることを好ましい態様とするものであるが、これに、モリブデンや鉄、あるいは、クロム、錫を適宜含んでいてもよい。これらの代表的な合金を以下に列挙しておく。鉄粉末を混合する前のチタン合金粉末がすでに鉄を成分元素として含んでいる場合は、添加前の鉄含有量と、添加後の鉄含有量の合計が3〜15mass%となることが好ましい。

【0060】

Ti−(5.1〜5.8)%Al−(3.4〜3.9)%V−(3〜15)%Fe合金、

Ti−(2.6〜3)%Al−(8.7〜9.9)%V−(3〜15)%Fe合金、

Ti−(2.6〜2.9)%Al−(12.8〜14.6)%V−(2.6〜2.9)%Cr−(2.6〜2.9)%Sn−(3〜15)%Fe合金、

Ti−(3.9〜4.5)%Al−(2.6〜3)%V−(1.7〜2)%Mo−(3〜15)%Fe合金、

Ti−(4.3〜4.9)%Al−(2.6〜3)%Mo−(3〜15)%Fe合金、

Ti−(4.3〜4.9)%Al−(3.4〜3.9)%V−(0.5〜0.6)%Mo−(3〜15)%Fe合金、

Ti−(4.3〜4.9)%Al−(4.3〜4.9)%V−(2.6〜2.9)%Cr−(4.3〜4.9)%Mo−(3〜15)%Fe合金、

【0061】

上記は本発明の適用例であり、本発明で製造しうる合金は、これらに限定されるものではなく、鉄含有量が3〜15mass%の条件を満たす種々のチタン合金に適用することができる。

【0062】

以上述べたように、本発明により、従来法では製造できなかった組成の鉄含有チタン合金であって、鉄の偏析がなく、更には強度があり、しかも硬質であるチタン合金を効率よく従来法より安価に製造することができるという効果を奏するものである。

【実施例】

【0063】

以下、実施例および比較例にて、本発明をより詳細かつ具体的に説明する。

次に示す条件にて、実施例および比較例に係るデータを採取した。

1.原料

1)64合金粉末

製法:64合金スクラップをHDH法で製造した後、粉砕整粒

平均粒径(d50):32μm

2)鉄粉末

製法:カルボニル鉄粉 BASF社製、CFグレード

平均粒径(d50):4μm

3)チタン合金粉に対する鉄粉配合比

3%〜15mass%

4)混合

前記64合金粉末および鉄粉末は、市販の混合機を用いて均一化した。

2.予備試験

成形加工条件を決定するために、64合金粉末に鉄粉末を0%、5%、10%、15%添加してサンプルを作り、β変態点とβ変態点近傍の温度における変形抵抗を求めた。β変態点は、試験片をアルゴンガス雰囲気中で昇温加熱しながら四端子法で電気抵抗を測定し、電気抵抗変化の無くなる温度を変態点とした。装置は電気抵抗測定装置ARC−TER−1型を用いた。

【0064】

次に、成形加工温度の候補と思われる温度での上記合金の変形抵抗を求めた。測定は熱間加工再現装置(サーメックマスター)を用いての圧縮試験でおこなった。β変態点測定結果とともに表1に示す。

【0065】

【表1】

【0066】

この結果より、0%Fe合金、5%Fe合金、10%Fe合金および15%Fe合金は、いずれも変形抵抗が非常に大きいことが分かった。

【0067】

3.成形加工

64合金粉末に鉄粉末を0%、5%混合した複合粉を軟鋼カプセルに充填し、真空封入した。この粉末封入カプセルを山陽特殊製鋼株式会社所有の押出し装置にて成型加工を行った。この時の加熱時間は2Hr、各鉄含有量の加熱温度は表2に記載の温度とした。それぞれの鉄含有量合金の加熱温度と、その温度のβ変態点からの温度差も表2に記した。

【0068】

【表2】

【0069】

4.成形加工材の処理

熱間成形加工により生成したチタン合金材の表面に残留しているカプセルを酸洗により溶解除去した。

【0070】

5.機械的特性の測定

1)引っ張り強度測定

測定器メーカー:インストロン社

測定器型番:引張り試験機 5985型

2)結晶組織観察

測定器名:EPMA

測定器メーカー:日本電子

型番:JXA−8100

3)結晶組織中の鉄の分布

測定器名:EPMA

測定器メーカー:日本電子

型番:JXA−8100

【0071】

[実施例1/比較例1](鉄粉添加の有無の効果の差異)

64合金粉末に、鉄粉末を添加した場合と、添加しない場合における機械的特性を調査した。表3に示すように、鉄粉末を添加した方が、降伏強さ、引張り強さ、硬さに優れていることが確認された。鉄添加合金は伸びが少ない結果となったが、これは、成形加工温度がβ温度域であることが影響している、と考えられた。

【0072】

【表3】

【0073】

[実施例2](製造されたチタン材の鉄濃度分布)

実施例1において、熱間成形加工により製造されたチタン材の結晶組織中の成分濃度をEPMAにて調べた。Ti、Al、V、FeについてそれぞれのX線像を求めた。その結果を以下に示す。ここで示している数字はEPMAのカウント数であり、それぞれの元素によって感度が違うので、カウント数を濃度に換算するために、平均カウント数を各元素の公称濃度として、表4に示すように濃度補正係数を求めた。この補正係数をもとに、濃度別の存在割合を表5のように求めた。それぞれの元素の最低濃度と最高濃度は以下の通りであった。

【0074】

Ti(平均濃度85.5%)は、最低濃度78.4%、最高濃度93.3%

Al(平均濃度5.7%)は、最低濃度3.7%、最高濃度8.4%

V(平均濃度3.8%)は、最低濃度2.5%、最高濃度5.1%

Fe(平均濃度5.0%)は、最低濃度0.4%〜最高濃度9.0%

Fe濃度をミクロ的にみると材料の公称値から大きく離れた組成の領域もあるが、500μmの長さに渡っての平均値は、500μmをどのように設定しても平均濃度5%に対して±20%の範囲内である。即ちマクロの偏析はない。

【0075】

【表4】

【0076】

【表5】

【0077】

[実施例3](コストの差異)

従来の方法を100とした場合、同じ機能特性を有するチタン合金材を本発明で製造した場合に、30〜50となり、優れた経済効果を示すことが確認された。

【産業上の利用可能性】

【0078】

本発明は、粉末法によるチタン合金およびその製法に係り、従来法では製造できなかった組成の鉄含有チタン合金であって、鉄の偏析がなく、更には強度があり、しかも硬質であるのみならず、コストの点でも従来に比べて安価に製造することができる。

【技術分野】

【0001】

本発明は、チタン合金に係り、特に、Ti−6Al−4V合金等に比べて、強度や硬度のような機械的特性に優れていて、従来の溶解法では製造できなかった組成を有するチタン合金および、その合金を安価に製造できるチタン合金の製造方法に関する。

【背景技術】

【0002】

チタン合金は、航空機用のみならず、民生用の市場にも適用範囲が拡大して、年々その需要が拡大する基調にある。中でも航空機用の合金は、品質や機能に対する要求が高いため、コストに対するプライオリティーはその次の課題になっている場合が多い。

【0003】

しかしながら、合金製造工程の省力化や歩留まり向上という観点からの改善をすることでチタン合金の製造コスト削減を実現することは、軽量なチタン合金使用量の増加、すなわち、機械設備運転のエネルギー負荷軽減に繋がるものであり、社会的要請に沿うものと考えられる。

【0004】

特に、航空機用のチタン合金の中でも、Ti−6Al−4V合金(以降、64合金と呼ぶ場合がある。)は、機械的特性にすぐれているため古くから使用されてきている。しかしながら、前記64合金は加工性が悪いために、形状の複雑な部位には適用しづらいという課題がある。

【0005】

このような状況においては、64合金の有する加工性を改良すべく、Ti−4.5Al−3V−2Fe−2Mo合金(所謂SP700)が開発された。また、64合金の伸びを維持したまま、強度をさらに強くしたTi−10V−2Fe−3Al(所謂10−2−3合金)やTi−15V−3Cr−3Al−3Sn(所謂15−3−3−3合金)等が開発された。しかしながら、SP700、10−2−3、15−3−3−3のいずれの合金もインゴット製造時に、バナジウムや鉄が偏析し易く、更なる改良が求められている。

【0006】

このような中、SP700や10−2−3、15−3−3−3の添加元素の効果を同等以上に維持しながら、インゴット製造時に添加元素の偏析を防止することを目的として、新組成の合金が開発された。Ti−5V−5Mo−3Cr合金(所謂5−5−5−3合金)、Ti−5Al−2Fe−3Mo(所謂TiX−523合金)、Ti−5Al−4V−0.6Mo−0.4Fe合金(所謂Timetal54M合金)等がそれに該当する。これらの新組成合金は、偏析しやすい元素である、鉄、バナジウムの含有量を減らし、その代わりにモリブデンやクロムを含有させ、合金全体としては合金元素添加の効果を同等以上に維持するのが狙いと考えられる。これらの新合金の開発により、偏析の問題は緩和されてはいるが、これらの新組成合金であっても、インゴット製造時の合金元素の偏析は避けられない問題である。

【0007】

インゴット製造時の添加元素の偏析を防止する目的で、金属粉末を原料として64合金を粉末冶金の手法で製造する技術も知られている。粉末冶金の手法で製造する場合は、純チタン粉末と合金元素粉末を混合した混合粉末、または、純チタン粉末と添加元素の母合金粉末を混合した混合粉末を出発原料として用いることが一般的のようである(例えば、特許文献1および非特許文献1参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−009630号公報

【非特許文献】

【0009】

【非特許文献1】斎藤、古田:豊田中央研究所R&Dレビュー、Vol.29(1994)、(3)、PP49−60

【0010】

これらの手法は素粉末混合法と呼ばれ技術的には確立している手法である。しかしながら、素粉末混合法では、高品質の焼結材料を得ることはできるが、コストのハードルが高く、実用化されているのは限定的である。

【0011】

素粉末混合法がコスト高になるのは、使用する純チタン材が高価なことに起因するチタン粉のコスト高、母合金粉末のコスト高が原因であり、更なる改善が求められている。また、素粉末混合法で製造されるチタン合金は、HIPと呼ばれる方法で緻密化される場合が多いが、このような方法もコストが嵩み、より安価に製造しうる方法が望まれている。このように64合金のようなチタン合金を安価に製造する方法が望まれている。

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、前記したようなチタン合金の中でも、鉄を含有するチタン合金であって、従来法では実現することができない組成の鉄を偏析なく含有させ、強度および硬度の大きい鉄含有チタン合金を提供するものである。また、あわせてそのチタン合金を従来の方法に比べて安価に製造する方法を提供するものである。

【課題を解決するための手段】

【0013】

かかる実情に鑑みて種々検討してきたところ、溶解法ではなく粉末冶金法によってチタン合金を製造すること、素粉末混合法ではなく、チタン合金粉末を用いることで、チタン合金焼結体を安価に製造できることを見出した。

【0014】

この原料のチタン合金粉末を製造するためには、チタン合金スクラップを原料として用い、HDH法でチタン合金粉末とすることができる。粉末冶金法の原料として純チタン粉末や合金元素の粉末もしくは、合金元素の母合金粉末を用いることがなく、一般的に安価に入手可能な、チタン合金スクラップを原料とすることができるために、安価な製造が可能となる。

【0015】

更に、チタン合金粉に鉄粉を添加した混合粉として、これを押出等の成形加工で焼結することにより、チタン合金粉の焼結と棒材形状への形状成形を同時に行なわせることができ、その結果、従来法では製造できなかった組成の鉄含有チタン合金を鉄の偏析なく、安い製造コストで製造できることを見出した。

【0016】

また、前記方法で製造されたチタン合金は、従来の溶解法で製造されたチタン合金と比べて、強度があり、しかも硬質な材料チタン合金であることが確認でき本発明を完成するに至った。

【0017】

即ち、本発明に係るα+β型またはβ型チタン合金は、3〜15mass%の鉄粉末を含むチタン合金粉末を熱間押出等の成形加工することにより製造されたことを特徴とするものである。なお、本発明においては、前記β型合金には、ニアーβ型合金も含むものとする。

【0018】

本発明に係るα+β型またはβ型チタン合金は、前記鉄粉末添加前のチタン合金粉末が、チタン合金材からHDH法で製造されたものであることを好ましい態様とするものである。

【0019】

本発明に係るα+β型またはβ型チタン合金の製造に用いるチタン合金粉末は、チタン、アルミニウム、および、バナジウムを含む合金粉であることを好ましい態様とするものである。

【0020】

本発明に係るα+β型またはβ型チタン合金は、前記チタン合金中の鉄の濃度を500μmの範囲で平均化した場合、その値が材料の平均値から±20%以内であることを好ましい態様とするものである。

【0021】

本発明に係るα+β型チタン合金またはβ型チタン合金の製造方法は、3〜15mass%の鉄粉末と残部のチタン合金粉末を混合し、熱間押出の成形加工を行うことを特徴とするものである。

【0022】

本発明に係るチタン合金のα+β型チタン合金またはβ型製造方法は、前記熱間押出等の成形加工温度が、(β変態点−100℃)〜(β変態点+100℃)の範囲であることを好ましい態様とするものである。

【発明の効果】

【0023】

本発明に係る方法で製造されたチタン合金は、従来法では製造できなかった組成の鉄含有チタン合金であって、鉄の偏析がなく、更には従来に比べて強さおよび硬さの点で優れているのみならず、安価に製造することができ、その結果、高強度機械部品、医療用材料、航空機材料の分野に好適に使用することができるという効果を奏するものである。

【図面の簡単な説明】

【0024】

【図1】本発明に係るα+β型チタン合金またはβ型チタン合金の製造方法を示すフローチャートである。

【図2】実施例におけるTiの元素分布を示すEPMA画像である。

【図3】実施例におけるAlの元素分布を示すEPMA画像である。

【図4】実施例におけるVの元素分布を示すEPMA画像である。

【図5】実施例におけるFeの元素分布を示すEPMA画像である。

【発明を実施するための形態】

【0025】

本発明の最良の実施形態について図面を用いて以下に説明する。

本発明に係るα+β型またはβ型チタン合金は、3〜15mass%の鉄粉末を含むチタン合金粉末を熱間押出しすることにより製造されたことを特徴とするものである。

【0026】

本発明においては、3〜15mass%の鉄粉末を含むチタン合金粉末とは、鉄を合金元素として含まないチタン合金粉末の場合は、チタン合金粉末に別途準備した鉄粉末を3〜15mass%添加した複合粉を意味する。鉄を合金元素として含んでいるチタン合金粉末の場合は、元々含んでいる鉄成分との合計が3〜15mass%の範囲となるように、チタン合金粉末に別途準備した鉄粉末を添加した複合粉を意味する。

【0027】

本発明においては、前記鉄を合金元素として含まないチタン合金粉末としては、チタン、アルミニウム、およびバナジウムを含むチタン合金粉を使用することが好ましい。このような合金粉の好ましい例としては、Ti−6Al−4V合金粉、Ti−3Al−2.5V合金粉等が挙げられる。鉄を合金元素として含んでいるチタン合金粉末としては、Ti−10V−2Fe−3Al合金(所謂10−2−3合金)粉、Ti−5Al−2Fe−3Mo合金(所謂TiX−523合金)粉等が挙げられる。

【0028】

本発明においては、前記したチタン合金粉は、前記のチタン合金スクラップを原料とし、これをHDH法により製造することを好ましい態様とするものである。

【0029】

図1は、本発明に係るチタン合金の製造に係る好ましい態様の工程をフローチャートにて表している。本発明においては、前記チタン合金原料は、チタン合金切粉、チタン合金鍛造片、あるいは、チタン合金棒の端材等の、当初より所望の成分を有する合金スクラップまたはチタン合金インゴットを原料として用いることが好ましい。

【0030】

前記した合金スクラップ材を原料として使用することにより、チタン合金粉の製造コストを効果的に抑制することができるという効果を奏するものである。

【0031】

これらのチタン合金スクラップまたはチタン合金インゴット(以降、単に「チタン合金原料」と略称する場合がある。)は、事前に所定の長さ、あるいは、大きさに寸法調整しておくことが好ましい。

【0032】

例えば、合金切粉の場合には、100mm以下の長さに、事前に切断しておくことが好ましい。前記のような長さに切断しておくことにより、次工程の水素化工程を効率よく進めることができるという効果を奏するものである。また、鍛造片のようなブロック状の合金スクラップでは、水素化炉に入る程度の大きさであれば、特に事前処理の必要はない。合金原料が、チタン合金インゴットの場合は、切粉にすることが好ましい。

【0033】

前記したように調整されたチタン合金原料は、水素雰囲気下での水素化処理工程に供される。水素化処理は、500〜650℃の温度域で行なうことが好ましい。合金原料の水素化処理反応は、発熱反応であるため、水素化反応の進行に伴い、加熱炉による昇温操作は不要であり自発的に水素化反応を進めることができるという効果を奏するものである。

【0034】

水素化処理されたチタン合金原料(以降、単に「水素化チタン合金」と略称する場合がある。)は、室温まで冷却後、アルゴンガス等の不活性雰囲気で所定の粒度になるまで粉砕・篩別することが好ましい。

【0035】

続いて、粉末状に粉砕・篩別された水素化チタン合金粉は、減圧雰囲気に保持された雰囲気中で、高温域まで加熱処理することが好ましい。

【0036】

脱水素処理温度は、500℃〜800℃の温度域で真空排気しながら行うことが好ましい。脱水素反応は、前記の水素化処理反応と異なり吸熱反応であるために、水素化チタン合金粉からの水素の発生がなくなるまで加熱操作が必要とされる。

【0037】

前記操作により本発明に係るチタン合金粉を得ることができる。本発明に係るチタン合金粉は、1〜300μmの範囲に整粒しておくことが好ましいとされる。より好ましくは、5〜150μmである。粗いと密度が上がりにくい傾向がある。細か過ぎると嵩密度が低くなるとともに、燃えやすくなる、酸素含有量が高くなる、等の不都合が生じる。

【0038】

前記脱水素処理が完了して得られたチタン合金粉は、相互に焼結している場合があり、この場合には、解砕処理を行なうことが好ましい。

【0039】

本発明においては、また、前記方法で製造されたチタン合金粉に対して、鉄の含有量が3〜15mass%となるように鉄粉を配合することを特徴とするものである。

【0040】

チタン合金粉に配合する鉄粉の粒度は1〜300μmの範囲に整粒したものを用いることが好ましい。より好ましくは1〜50μmの範囲の鉄粉を使用することを好ましい態様とするものである。

【0041】

なお、より微細な鉄粉末を使用する方が組成の均一なチタン合金粉を製造する上で有利であるため、前記した粒度1〜50μmの範囲において、鉄粉末の平均粒度(d50)は、 2〜10μmの範囲となるように整粒しておくことが好ましいとされる。

【0042】

本発明では、上述の方法で得られた鉄粉末添加チタン合金粉を更に、均一混合した後、熱間押出等の成形加工を行うことを特徴としている。前記のような成形加工することにより、短時間のうちに、焼結と形状成形を同時に進めることができるという効果を奏するものである。

【0043】

本発明においては、前記鉄粉末を配合したチタン合金粉は、金属製のカプセルに充填した後、成形加工することが好ましい。

【0044】

金属製のカプセルに充填した鉄粉末を配合したチタン合金粉を成形加工することにより得られた焼結材は、従来法では製造できなかった組成の鉄含有チタン合金であって、鉄の偏析がなく、更には強度があり、しかも硬質であるという優れた効果を奏するものである。

【0045】

前記した成形加工の温度は、(β変態点−100℃)〜(β変態点+100℃)の範囲とすることが好ましい。 前記した範囲にて被加工材を事前に加熱しておくことにより、成形加工操作を円滑に進めることができるという効果を奏するものである。

【0046】

前記成形加工温度が、(β変態点−100℃)よりも低温側にある場合には、材料の変形抵抗が大きく、材料を最後まで加工することができず、押出しの場合は、ダイス内に材料が詰まってしまう場合があるので好ましくない。一方、成形加工温度が、(β変態点+100℃)を超える場合には、成形加工材の結晶粒が粗大になる傾向を示して好ましくない。

【0047】

よって、本発明に係る成形加工温度は、(β変態点−100℃)〜(β変態点+100℃)の範囲とすることが好ましい。

【0048】

また、本発明においては、(β変態点−100℃)〜(β変態点)の温度域(すなわちα+β領域)にて成形加工を行なう場合においては、成形加工後の組織は、微細化されているために、強度があり硬質であるだけでなく引っ張り強さと伸びとのバランスがよいという都合のよい合金を製造することができるとう効果を奏するものである。

【0049】

本発明においては、β点変態点〜(β変態点+100℃)の範囲で成形加工することにより、強度があり硬質であるだけでなく高温強度、耐クリープ特性、破壊靱性、疲労亀裂伝播特性が優れているという効果を奏するものである。

【0050】

本発明にかかるチタン合金は、従来のインゴット溶解法では製造できなかった3〜15mass%という組成の鉄を含有するものであり、チタン合金中の鉄の濃度を500μmの範囲で平均化した場合、材料の公称値に対して±20%以内であることを特徴とするものである。

【0051】

前記したような特性を実現するための好ましい成形加工条件を以下に説明する。まずは、目的とする組成のチタン合金粉および鉄粉を準備し、これを所定の鉄含有量になるように混合した後に、混合粉を金属製のカプセルに挿入し、熱間で成形加工する。熱間押出等の成形加工温度は(β変態点−100℃)〜(β変態点+100℃)の範囲とする。

【0052】

本発明においては、前記カプセルの断面積に対する加工材の断面積の比(以降、単に「加工比」と呼ぶ場合がある)は、1/10〜1/30の範囲とすることが好ましい。前記した範囲に加工比を設定することにより、材料の流動の程度が制御され、成形加工材の鍛錬度合いを調整することができ、より好ましい機械的特性を付与するという効果を奏するものである。

【0053】

本発明においては、前記の方法で製造されたチタン合金材を被覆しているカプセルは、切削、酸洗により分離することができる。

【0054】

前記したような方法でカプセルが分離されたチタン合金材は、再度、真空雰囲気下にて高温に加熱してもよい。

【0055】

前記した処理を経たチタン合金材の強度は、格段に優れており、格子欠陥の極めて少ない材料であるため、高強度機械部品のような構造材に好適に使用することができるという効果を奏するものである。

【0056】

即ち、本発明による鉄を含むチタン合金材の強度は、従来の鉄を含まないチタン合金材に比べて、10%〜50%だけ高い値を示すのみならず、その原料としてチタン合金スクラップを使用しているために、原料コストを安価にでき、その結果、最終製品であるチタン合金材のコストも、従来に比べて、50%〜70%削減できるという効果を奏するものである。また、本発明に係るチタン合金材は、硬さにおいても、鉄を添加しない材料に比べて10%〜70%だけ高い値を示すという効果を奏するものである。

【0057】

本発明に係るチタン合金は、前記したように優れた機械的性質を有しており、その結果、工業用の精密機械部品のみならず、医療用材料にも好適に適用でき、さらには、強度のみならず耐摩性も要求されるような航空機部品についても好適に使用することができるという効果を奏するものである。

【0058】

なお、鉄を含む前記チタン合金は、溶解法でも製造することはできるが、偏析が著しく、実用的な合金を製造することは困難である。

【0059】

本発明において製造されるチタン合金材は、少なくともアルミニウムとバナジウムを含有していることを好ましい態様とするものであるが、これに、モリブデンや鉄、あるいは、クロム、錫を適宜含んでいてもよい。これらの代表的な合金を以下に列挙しておく。鉄粉末を混合する前のチタン合金粉末がすでに鉄を成分元素として含んでいる場合は、添加前の鉄含有量と、添加後の鉄含有量の合計が3〜15mass%となることが好ましい。

【0060】

Ti−(5.1〜5.8)%Al−(3.4〜3.9)%V−(3〜15)%Fe合金、

Ti−(2.6〜3)%Al−(8.7〜9.9)%V−(3〜15)%Fe合金、

Ti−(2.6〜2.9)%Al−(12.8〜14.6)%V−(2.6〜2.9)%Cr−(2.6〜2.9)%Sn−(3〜15)%Fe合金、

Ti−(3.9〜4.5)%Al−(2.6〜3)%V−(1.7〜2)%Mo−(3〜15)%Fe合金、

Ti−(4.3〜4.9)%Al−(2.6〜3)%Mo−(3〜15)%Fe合金、

Ti−(4.3〜4.9)%Al−(3.4〜3.9)%V−(0.5〜0.6)%Mo−(3〜15)%Fe合金、

Ti−(4.3〜4.9)%Al−(4.3〜4.9)%V−(2.6〜2.9)%Cr−(4.3〜4.9)%Mo−(3〜15)%Fe合金、

【0061】

上記は本発明の適用例であり、本発明で製造しうる合金は、これらに限定されるものではなく、鉄含有量が3〜15mass%の条件を満たす種々のチタン合金に適用することができる。

【0062】

以上述べたように、本発明により、従来法では製造できなかった組成の鉄含有チタン合金であって、鉄の偏析がなく、更には強度があり、しかも硬質であるチタン合金を効率よく従来法より安価に製造することができるという効果を奏するものである。

【実施例】

【0063】

以下、実施例および比較例にて、本発明をより詳細かつ具体的に説明する。

次に示す条件にて、実施例および比較例に係るデータを採取した。

1.原料

1)64合金粉末

製法:64合金スクラップをHDH法で製造した後、粉砕整粒

平均粒径(d50):32μm

2)鉄粉末

製法:カルボニル鉄粉 BASF社製、CFグレード

平均粒径(d50):4μm

3)チタン合金粉に対する鉄粉配合比

3%〜15mass%

4)混合

前記64合金粉末および鉄粉末は、市販の混合機を用いて均一化した。

2.予備試験

成形加工条件を決定するために、64合金粉末に鉄粉末を0%、5%、10%、15%添加してサンプルを作り、β変態点とβ変態点近傍の温度における変形抵抗を求めた。β変態点は、試験片をアルゴンガス雰囲気中で昇温加熱しながら四端子法で電気抵抗を測定し、電気抵抗変化の無くなる温度を変態点とした。装置は電気抵抗測定装置ARC−TER−1型を用いた。

【0064】

次に、成形加工温度の候補と思われる温度での上記合金の変形抵抗を求めた。測定は熱間加工再現装置(サーメックマスター)を用いての圧縮試験でおこなった。β変態点測定結果とともに表1に示す。

【0065】

【表1】

【0066】

この結果より、0%Fe合金、5%Fe合金、10%Fe合金および15%Fe合金は、いずれも変形抵抗が非常に大きいことが分かった。

【0067】

3.成形加工

64合金粉末に鉄粉末を0%、5%混合した複合粉を軟鋼カプセルに充填し、真空封入した。この粉末封入カプセルを山陽特殊製鋼株式会社所有の押出し装置にて成型加工を行った。この時の加熱時間は2Hr、各鉄含有量の加熱温度は表2に記載の温度とした。それぞれの鉄含有量合金の加熱温度と、その温度のβ変態点からの温度差も表2に記した。

【0068】

【表2】

【0069】

4.成形加工材の処理

熱間成形加工により生成したチタン合金材の表面に残留しているカプセルを酸洗により溶解除去した。

【0070】

5.機械的特性の測定

1)引っ張り強度測定

測定器メーカー:インストロン社

測定器型番:引張り試験機 5985型

2)結晶組織観察

測定器名:EPMA

測定器メーカー:日本電子

型番:JXA−8100

3)結晶組織中の鉄の分布

測定器名:EPMA

測定器メーカー:日本電子

型番:JXA−8100

【0071】

[実施例1/比較例1](鉄粉添加の有無の効果の差異)

64合金粉末に、鉄粉末を添加した場合と、添加しない場合における機械的特性を調査した。表3に示すように、鉄粉末を添加した方が、降伏強さ、引張り強さ、硬さに優れていることが確認された。鉄添加合金は伸びが少ない結果となったが、これは、成形加工温度がβ温度域であることが影響している、と考えられた。

【0072】

【表3】

【0073】

[実施例2](製造されたチタン材の鉄濃度分布)

実施例1において、熱間成形加工により製造されたチタン材の結晶組織中の成分濃度をEPMAにて調べた。Ti、Al、V、FeについてそれぞれのX線像を求めた。その結果を以下に示す。ここで示している数字はEPMAのカウント数であり、それぞれの元素によって感度が違うので、カウント数を濃度に換算するために、平均カウント数を各元素の公称濃度として、表4に示すように濃度補正係数を求めた。この補正係数をもとに、濃度別の存在割合を表5のように求めた。それぞれの元素の最低濃度と最高濃度は以下の通りであった。

【0074】

Ti(平均濃度85.5%)は、最低濃度78.4%、最高濃度93.3%

Al(平均濃度5.7%)は、最低濃度3.7%、最高濃度8.4%

V(平均濃度3.8%)は、最低濃度2.5%、最高濃度5.1%

Fe(平均濃度5.0%)は、最低濃度0.4%〜最高濃度9.0%

Fe濃度をミクロ的にみると材料の公称値から大きく離れた組成の領域もあるが、500μmの長さに渡っての平均値は、500μmをどのように設定しても平均濃度5%に対して±20%の範囲内である。即ちマクロの偏析はない。

【0075】

【表4】

【0076】

【表5】

【0077】

[実施例3](コストの差異)

従来の方法を100とした場合、同じ機能特性を有するチタン合金材を本発明で製造した場合に、30〜50となり、優れた経済効果を示すことが確認された。

【産業上の利用可能性】

【0078】

本発明は、粉末法によるチタン合金およびその製法に係り、従来法では製造できなかった組成の鉄含有チタン合金であって、鉄の偏析がなく、更には強度があり、しかも硬質であるのみならず、コストの点でも従来に比べて安価に製造することができる。

【特許請求の範囲】

【請求項1】

3〜15mass%の鉄粉末を含むチタン合金粉末を熱間押出の成形加工することにより製造されたことを特徴とするα+β型またはβ型チタン合金。

【請求項2】

前記鉄粉末添加前のチタン合金粉末が、チタン合金材からHDH法で製造されたものであることを特徴とする請求項1に記載のα+β型またはβ型チタン合金。

【請求項3】

前記チタン合金粉末が、チタン、アルミニウム、および、バナジウムを含む合金粉であることを特徴とする請求項1に記載のα+β型またはβ型チタン合金。

【請求項4】

前記α+β型またはβ型チタン合金中の鉄の濃度を500μmの範囲で平均化した場合、その値が材料の平均値から±20%以内であることを特徴とする請求項1〜3のいずれかに記載のα+β型またはβ型チタン合金。

【請求項5】

3〜15mass%の鉄粉末と残部のチタン合金粉末を混合し、熱間押出の成形加工を行うことを特徴とするα+β型チタン合金またはβ型チタン合金の製造方法。

【請求項6】

前記熱間押出等の成形加工温度が、(β変態点−100℃)〜(β変態点+100℃)の範囲であることを特徴とする請求項5に記載のα+β型チタン合金またはβ型チタン合金の製造方法。

【請求項1】

3〜15mass%の鉄粉末を含むチタン合金粉末を熱間押出の成形加工することにより製造されたことを特徴とするα+β型またはβ型チタン合金。

【請求項2】

前記鉄粉末添加前のチタン合金粉末が、チタン合金材からHDH法で製造されたものであることを特徴とする請求項1に記載のα+β型またはβ型チタン合金。

【請求項3】

前記チタン合金粉末が、チタン、アルミニウム、および、バナジウムを含む合金粉であることを特徴とする請求項1に記載のα+β型またはβ型チタン合金。

【請求項4】

前記α+β型またはβ型チタン合金中の鉄の濃度を500μmの範囲で平均化した場合、その値が材料の平均値から±20%以内であることを特徴とする請求項1〜3のいずれかに記載のα+β型またはβ型チタン合金。

【請求項5】

3〜15mass%の鉄粉末と残部のチタン合金粉末を混合し、熱間押出の成形加工を行うことを特徴とするα+β型チタン合金またはβ型チタン合金の製造方法。

【請求項6】

前記熱間押出等の成形加工温度が、(β変態点−100℃)〜(β変態点+100℃)の範囲であることを特徴とする請求項5に記載のα+β型チタン合金またはβ型チタン合金の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−112856(P2013−112856A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260511(P2011−260511)

【出願日】平成23年11月29日(2011.11.29)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り The Nonferrous Metals Society of China発行、刊行物名「Program & Abstracts Ti−2011 The 12th World Conference on Titanium」、2011年6月19日発行

【出願人】(390007227)東邦チタニウム株式会社 (191)

【出願人】(000180070)山陽特殊製鋼株式会社 (601)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り The Nonferrous Metals Society of China発行、刊行物名「Program & Abstracts Ti−2011 The 12th World Conference on Titanium」、2011年6月19日発行

【出願人】(390007227)東邦チタニウム株式会社 (191)

【出願人】(000180070)山陽特殊製鋼株式会社 (601)

【Fターム(参考)】

[ Back to top ]