αFeSi2基及びβFeSi2基低摩擦合金、該低摩擦合金からなる摺動部材、及び、該低摩擦合金の製造方法

【課題】エタノール中で低摩擦・低摩耗を示し、摺動部材として用いるのに適した低摩擦合金及びその製造方法を提供する。

【解決手段】αFeSi2単相、又は、αFeSi2相とFeSi相あるいはαFeSi2相とSi相の2相、又は、αFeSi2相とFeSi相と Si相の3相から構成され、合金中のFeとSiの原子比が35:65から20:80までの範囲内であり、純度90%以上のエタノール中においてSi3N4からなる部材相手に低摩擦を示すαFeSi2基低摩擦合金であることを特徴とする。

【解決手段】αFeSi2単相、又は、αFeSi2相とFeSi相あるいはαFeSi2相とSi相の2相、又は、αFeSi2相とFeSi相と Si相の3相から構成され、合金中のFeとSiの原子比が35:65から20:80までの範囲内であり、純度90%以上のエタノール中においてSi3N4からなる部材相手に低摩擦を示すαFeSi2基低摩擦合金であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、αFeSi2基及びβFeSi2基低摩擦合金やその製造方法に関する。より具体的には、バイオエタノール自動車エンジンのシリンダライナー、ピストンリングなどの摺動部材として用いると好適なαFeSi2基及びβFeSi2基低摩擦合金に関する。

【背景技術】

【0002】

近年二酸化炭素排出量削減の目的でバイオエタノールを燃料とした自動車が利用されたりし始めている。バイオエタノールを燃料とする場合、自動車エンジンのシリンダライナーやピストンリングに適した摺動材料の選定が必要になる。

【0003】

しかし現在は特にエタノール中で摺動が優れているとは言いにくい従来材料の鋳鉄が使用されているなど、エタノール中で低摩擦・低摩耗を示す摺動材料の調査はほとんど進んでいない。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】Kubaschewski, Fe-Si (Iron-Silicon), in “Binary Alloy Phase Diagram, Second Edition Plus Updates”, edited by T.B. Massalski et al., ASM International, 1996.

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、エタノール中で摺動性能が優れているとは言いにくい鋳鉄を摺動材料として利用する従来技術が有する問題点を解決し、エタノール中で低摩擦・低摩耗を示す低摩擦合金や摺動部材、及び、該低摩擦合金の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するための多くの試験研究の結果、本発明者は、Fe-Si二元系合金におけるαFeSi2相、βFeSi2相がエタノール中においてSi3N4相手に低摩擦を示すことを知見した。本発明は、そのような知見に基づくものである。

【0007】

本発明に係る請求項1のαFeSi2基低摩擦合金(低摩擦合金焼結体)は、αFeSi2単相、又は、αFeSi2相とFeSi相あるいはαFeSi2相とSi相の2相、又は、αFeSi2相とFeSi相と Si相の3相から構成され、合金中のFeとSiの原子比が35:65から20:80までの範囲内であることを特徴とする。このような構成であれば、純度90%以上のエタノール中においてSi3N4相手に低摩擦(摩擦係数0.06以上0.13未満、好ましくは、0.06以上0.11未満)である。

【0008】

上記のように合金中のFeとSiの原子比が35:65から20:80までの範囲内である必要があるが、Siの原子比が65未満であると摩擦係数の小さいαFeSi2相の割合が小さくなり、摩擦係数の大きいFeSi相の割合が大きくなるため、摩擦係数が大きくなる。一方Siの原子比が80超過であると、緻密に焼結するのが難しいSi相の割合が大きくなるため、緻密な合金焼結体が得られなくなる。

【0009】

また本発明に係る請求項2のFeSi2基低摩擦合金(低摩擦合金焼結体)は、βFeSi2単相、又は、βFeSi2相とFeSi相あるいはβFeSi2相とSi相の2相から構成され、合金中のFeとSiの原子比が40:60から20:80までの範囲内であることを特徴とする。このような構成であれば、純度90%以上のエタノール中においてSi3N4相手に低摩擦(摩擦係数0.06以上0.13未満、好ましくは、0.06以上0.11未満)である。

【0010】

上記のように合金中のFeとSiの原子比が40:60から20:80までの範囲内である必要があるが、Siの原子比が60未満であると摩擦係数の小さいβFeSi2相の割合が小さくなり、摩擦係数の大きいFeSi相の割合が大きくなるため、摩擦係数が大きくなる。一方Siの原子比が75超過であると、緻密に焼結するのが難しいSi相の割合が大きくなるため、緻密な合金焼結体が得られなくなる。

【0011】

さらに本発明に係る請求項3のαFeSi2基低摩擦合金の製造方法は、FeとSiの原子比が35:65から20:80までの範囲内の合金粉末であって、αFeSi2相−FeSi相、αFeSi2相−Si相、βFeSi2相−FeSi相、βFeSi2相−Si相から選ばれる1種以上の2相合金粉末、及び/又は、αFeSi2単相、βFeSi2単相から選ばれる1種以上の単相合金粉末を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中あるいは不活性ガス雰囲気中の条件で加圧焼結することを特徴とする。

【0012】

このような製造方法であれば、純度90%以上のエタノール中でSi3N4相手に低摩擦(摩擦係数0.06以上0.13未満)である請求項1に記載のαFeSi2基低摩擦合金を製造することができる。加圧焼結は、温度1000℃以上1200℃以下で行う必要があるが、焼結温度が1000℃未満であると緻密な合金が得られにくく、1200℃超過では合金の溶解が発生する。また加圧力が20MPa未満では、緻密な合金が得られにくい。なおβFeSi2相は温度1000℃以上1200℃以下での加圧焼結でαFeSi2+FeSi相に相変態するため(非特許文献1)、βFeSi2相−FeSi相やβFeSi2相−Si相の2相混合粉末、あるいはβFeSi2単相粉末を加圧焼結しても、請求項1のαFeSi2基低摩擦合金を得ることができる。

【0013】

さらに本発明に係る請求項4のβFeSi2基低摩擦合金の製造方法は、FeとSiの原子比が40:60から20:80までの範囲内の合金粉末であって、βFeSi2相−FeSi相、βFeSi2相−Si相、αFeSi2相−FeSi相、αFeSi2相−Si相から選ばれる1種以上の2相合金粉末、及び/又は、αFeSi2単相、βFeSi2単相から選ばれる1種以上の単相合金粉末を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中あるいは不活性ガス雰囲気中の条件で加圧焼結後、真空中又は不活性ガス雰囲気中900℃以上982℃以下で熱処理することを特徴とする。

【0014】

このような製造方法であれば、純度90%以上のエタノール中でSi3N4相手に低摩擦(摩擦係数0.06以上0.13未満)である請求項2に記載のβFeSi2基低摩擦合金を製造することができる。加圧焼結については1000℃以上1200℃以下、加圧力20MPa以上で行う必要があるが、焼結温度が1000℃未満であると緻密な合金が得られにくく、1200℃超過では合金の溶解が発生する(非特許文献1)。また加圧力が20MPa未満では、緻密な合金が得られにくい。さらに加圧焼結後、真空中あるいは不活性ガス雰囲気中900℃以上982℃以下で熱処理する必要があるが、900℃未満ではαFeSi2相からβFeSi2相への相変態が充分に起きず、982℃超過ではβFeSi2相が不安定になるため(非特許文献1)βFeSi2基低摩擦合金が製造できない。

【0015】

さらに本発明に係る請求項5の摺動部材は、請求項1又は2に記載の低摩擦合金からなり、摺動面の表面粗さRaが0.05μm以下であることを特徴とする。摺動面の表面粗さRaは0.05μm以下であれば、純度90%以上のエタノール中においてSi3N4相手に摩擦係数0.06以上0.13未満の摩擦係数を得ることができるが、摩擦係数をより小さくするには、Raは0.03μm以下であることが好ましい。

【発明の効果】

【0016】

本発明のαFeSi2基合金又は該合金を熱処理して得られるβFeSi2基低摩擦合金は純度90%以上のエタノール中Si3N4セラミックス相手に低摩擦を示すことから、現用の鋳鉄に置き換えうる材料ということができる。また本発明のαFeSi2基あるいはβFeSi2基低摩擦合金の製造方法は、前述のようなαFeSi2基あるいはβFeSi2基低摩擦合金をそれぞれ製造することができる。

【図面の簡単な説明】

【0017】

【図1】加圧焼結、熱処理等により得られた各試験片のX線回折パターンを示す図面。

【図2】実施例で得た(a)Fe-33.3原子%Si試験片、(b)Fe-50.0原子%Si試験片、(c)Fe-66.7原子%試験片(熱処理なし)、(d)Fe-66.7原子%Si試験片(熱処理あり)、(e)Fe-70.5原子%Si試験片、(f)Fe-80.0原子%Si試験片の断面組織写真(SEM組成像)。

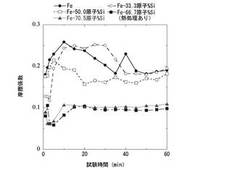

【図3】実施例の加圧焼結(及び熱処理)で得た各試験片の純度95%のエタノール中における市販のセラミックス軸受用Si3N4ボールに対する摩擦係数変化を示す図面。

【図4】実施例の加圧焼結(及び熱処理)で得た各試験片の純度95%のエタノール中における市販のセラミックス軸受用SiCボールに対する摩擦係数変化を示す図面。

【図5】非特許文献1に記載されたFe-Si二元系合金の状態図。図中(a)と(b)は、それぞれ、請求項1と請求項2の低摩擦合金の組成範囲を示す。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態について説明する。

本発明の低摩擦合金(低摩擦合金焼結体)は、Fe-Si二元合金を基本とするが、その低摩擦性能を大きく阻害しない範囲内で不純物や第3成分を含むことができる。

第5図に、非特許文献1に記載されたFe-Si二元系合金の状態図を示す。この状態図において、(a)は、本発明の請求項1のαFeSi2基低摩擦合金の組成範囲を示し、(b)は、請求項2のβFeSi2基低摩擦合金の組成範囲を示す。

なお、αFeSi2及びβFeSi2は、Fe-Si、Si等と共に、そのX線回折データがJCPDS Cardというデーターベースで公開されているので、X線回折パターンを測定し、JCPDS Cardに出ているデータと比較すれば容易にαFeSi2及びβFeSi2の同定を行うことができる。

【0019】

本発明の請求項1のαFeSi2基低摩擦合金は、FeとSiの原子比が35:65から20:80までの範囲内である次の(1)〜(6)の合金粉末の1種類、又は2種類以上を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中又は不活性ガス雰囲気中の条件で加圧、焼結することにより製造される。

(1)αFeSi2相−FeSi相の2相合金粉末

(2)αFeSi2相−Si相の2相合金粉末

(3)βFeSi2相−FeSi相の2相合金粉末

(4)βFeSi2相−Si相の2相合金粉末

(5)αFeSi2単相合金粉末

(6)βFeSi2単相合金粉末

2種類以上の合金粉末を混合して使用しても、充分に緻密化するまで加圧焼結すると、焼結中に各相間の拡散が進み、また各相間の原子比の差もそれほど大きくないことから、通常は、αFeSi2単相になるか、又は、αFeSi2相-FeSi相もしくはαFeSi2相-Si相の2相の合金(合金焼結体)となるが、充分に緻密化しない場合には、αFeSi2相-FeSi相-Si相の3相となることもあり得る。

【0020】

本発明の請求項2のβFeSi2基低摩擦合金は、FeとSiの原子比が40:60から20:80までの範囲内である次の(1)〜(6)の合金粉末の1種類、又は2種類以上を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中又は不活性ガス雰囲気中の条件で加圧、焼結した後、真空中又は不活性ガス雰囲気中900℃以上982℃以下で熱処理することにより製造される。

(1)αFeSi2相−FeSi相の2相合金粉末

(2)αFeSi2相−Si相の2相合金粉末

(3)βFeSi2相−FeSi相の2相合金粉末

(4)βFeSi2相−Si相の2相合金粉末

(5)αFeSi2単相合金粉末

(6)βFeSi2単相合金粉末

本発明の請求項2のβFeSi2基低摩擦合金の製造方法では、加圧焼結後に熱処理するため、熱処理時のαFeSi2相からβFeSi2相へ相変態する際に、αFeSi2単相になるか、又は、αFeSi2相-FeSi相もしくはαFeSi2相-Si相の2相の合金(合金焼結体)となる。

【実施例】

【0021】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこの実施例によって何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で各種の設定調整や設計変更が可能であることは言うまでもない。

【0022】

(実施例1)

表1に示される組成、構成相、粒径の原料粉末を用い、同表に示される焼結温度、加圧力、保持時間、熱処理の条件により、下記(a)〜(f)の6種類のFe-Si二元系金属間化合物合金試験片と、Fe試験片、Si試験片(g)をアルゴンガス中における加圧焼結及び熱処理により製造した。

【0023】

【表1】

【0024】

図1及び図2に得られた試験片のX線回折パターン及び断面組織写真を示す。図1、図2に示すように、加圧焼結により得られたFe-33.3原子%Si、Fe-50.0原子%Si、Fe-66.7原子%Si、Fe-70.5原子%Si、Fe-80.0原子%Si試験片は主に次のような相から構成されていた。

(a) Fe-33.3原子%Si試験片−Fe2Si相とFe5Si3相

(b) Fe-50.0原子%Si試験片−FeSi相

(c) Fe-66.7原子%Si試験片(熱処理なし)−αFeSi2相とFeSi

(d) Fe-66.7原子%Si試験片(熱処理あり)−αFeSi2相とFeSi相

(e) Fe-70.5原子%Si試験片−αFeSi2相とFeSi相

(f) Fe-80.0原子%Si試験片−αFeSi2相とSi相

(g) Si試験片−緻密な試験片作製できず。

【0025】

このことからFe-70.5原子%Si試験片、Fe-66.7原子%Si試験片(熱処理なし)、及び、Fe-80.0原子%Si試験片がαFeSi2基合金、Fe-66.7原子%Si試験片(熱処理あり)がβFeSi2基合金であることがわかる。

なお、αFeSi2基合金であるFe-70.5原子%Si試験片、Fe-80.0原子%Si試験片についても、加圧焼結後に前述の熱処理をすればβFeSi2基合金とすることができる。

また、(e)のFe-70.5原子%Si試験片は、僅かにFeSi相が見られたが、ほとんどαFeSi2相であり、(d)のFe-66.7原子%Si試験片(熱処理あり)では、僅かにFeSi相が見られたが、ほとんどβFeSi2相であった。それ故、Fe-70.5原子%Siの近傍の組成でαFeSi2単相が、Fe-66.7原子%Siの近傍の組成でβFeSi2単相が得られると言える。

【0026】

(実施例2)

実施例1で得られた試験片について、摺動面の表面粗さRaを0.02μmにした後、純度95%のエタノール中、市販のセラミックス軸受用Si3N4ボール及びSiCボール相手にボールオンディスク摩擦試験装置で摩擦係数の評価を行った。Si3N4ボールを相手にした場合の摩擦係数を図3に、SiCボール相手にした場合の摩擦係数を図4に示す。SiCボールの場合、摩擦係数はやや高めで不安定であるが、Si3N4ボールを相手にした場合、αFeSi2基合金及びβFeSi2基合金が0.06以上0.11未満の安定な摩擦係数を示すことがわかる。

【産業上の利用可能性】

【0027】

本発明のエタノール中で低摩擦・低摩耗を示すFeSi2基低摩擦合金はバイオエタノール自動車エンジンのシリンダライナー、ピストンリングなど、エタノール存在下の各種の摺動部材への応用が期待される。

【技術分野】

【0001】

本発明は、αFeSi2基及びβFeSi2基低摩擦合金やその製造方法に関する。より具体的には、バイオエタノール自動車エンジンのシリンダライナー、ピストンリングなどの摺動部材として用いると好適なαFeSi2基及びβFeSi2基低摩擦合金に関する。

【背景技術】

【0002】

近年二酸化炭素排出量削減の目的でバイオエタノールを燃料とした自動車が利用されたりし始めている。バイオエタノールを燃料とする場合、自動車エンジンのシリンダライナーやピストンリングに適した摺動材料の選定が必要になる。

【0003】

しかし現在は特にエタノール中で摺動が優れているとは言いにくい従来材料の鋳鉄が使用されているなど、エタノール中で低摩擦・低摩耗を示す摺動材料の調査はほとんど進んでいない。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】Kubaschewski, Fe-Si (Iron-Silicon), in “Binary Alloy Phase Diagram, Second Edition Plus Updates”, edited by T.B. Massalski et al., ASM International, 1996.

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、エタノール中で摺動性能が優れているとは言いにくい鋳鉄を摺動材料として利用する従来技術が有する問題点を解決し、エタノール中で低摩擦・低摩耗を示す低摩擦合金や摺動部材、及び、該低摩擦合金の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するための多くの試験研究の結果、本発明者は、Fe-Si二元系合金におけるαFeSi2相、βFeSi2相がエタノール中においてSi3N4相手に低摩擦を示すことを知見した。本発明は、そのような知見に基づくものである。

【0007】

本発明に係る請求項1のαFeSi2基低摩擦合金(低摩擦合金焼結体)は、αFeSi2単相、又は、αFeSi2相とFeSi相あるいはαFeSi2相とSi相の2相、又は、αFeSi2相とFeSi相と Si相の3相から構成され、合金中のFeとSiの原子比が35:65から20:80までの範囲内であることを特徴とする。このような構成であれば、純度90%以上のエタノール中においてSi3N4相手に低摩擦(摩擦係数0.06以上0.13未満、好ましくは、0.06以上0.11未満)である。

【0008】

上記のように合金中のFeとSiの原子比が35:65から20:80までの範囲内である必要があるが、Siの原子比が65未満であると摩擦係数の小さいαFeSi2相の割合が小さくなり、摩擦係数の大きいFeSi相の割合が大きくなるため、摩擦係数が大きくなる。一方Siの原子比が80超過であると、緻密に焼結するのが難しいSi相の割合が大きくなるため、緻密な合金焼結体が得られなくなる。

【0009】

また本発明に係る請求項2のFeSi2基低摩擦合金(低摩擦合金焼結体)は、βFeSi2単相、又は、βFeSi2相とFeSi相あるいはβFeSi2相とSi相の2相から構成され、合金中のFeとSiの原子比が40:60から20:80までの範囲内であることを特徴とする。このような構成であれば、純度90%以上のエタノール中においてSi3N4相手に低摩擦(摩擦係数0.06以上0.13未満、好ましくは、0.06以上0.11未満)である。

【0010】

上記のように合金中のFeとSiの原子比が40:60から20:80までの範囲内である必要があるが、Siの原子比が60未満であると摩擦係数の小さいβFeSi2相の割合が小さくなり、摩擦係数の大きいFeSi相の割合が大きくなるため、摩擦係数が大きくなる。一方Siの原子比が75超過であると、緻密に焼結するのが難しいSi相の割合が大きくなるため、緻密な合金焼結体が得られなくなる。

【0011】

さらに本発明に係る請求項3のαFeSi2基低摩擦合金の製造方法は、FeとSiの原子比が35:65から20:80までの範囲内の合金粉末であって、αFeSi2相−FeSi相、αFeSi2相−Si相、βFeSi2相−FeSi相、βFeSi2相−Si相から選ばれる1種以上の2相合金粉末、及び/又は、αFeSi2単相、βFeSi2単相から選ばれる1種以上の単相合金粉末を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中あるいは不活性ガス雰囲気中の条件で加圧焼結することを特徴とする。

【0012】

このような製造方法であれば、純度90%以上のエタノール中でSi3N4相手に低摩擦(摩擦係数0.06以上0.13未満)である請求項1に記載のαFeSi2基低摩擦合金を製造することができる。加圧焼結は、温度1000℃以上1200℃以下で行う必要があるが、焼結温度が1000℃未満であると緻密な合金が得られにくく、1200℃超過では合金の溶解が発生する。また加圧力が20MPa未満では、緻密な合金が得られにくい。なおβFeSi2相は温度1000℃以上1200℃以下での加圧焼結でαFeSi2+FeSi相に相変態するため(非特許文献1)、βFeSi2相−FeSi相やβFeSi2相−Si相の2相混合粉末、あるいはβFeSi2単相粉末を加圧焼結しても、請求項1のαFeSi2基低摩擦合金を得ることができる。

【0013】

さらに本発明に係る請求項4のβFeSi2基低摩擦合金の製造方法は、FeとSiの原子比が40:60から20:80までの範囲内の合金粉末であって、βFeSi2相−FeSi相、βFeSi2相−Si相、αFeSi2相−FeSi相、αFeSi2相−Si相から選ばれる1種以上の2相合金粉末、及び/又は、αFeSi2単相、βFeSi2単相から選ばれる1種以上の単相合金粉末を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中あるいは不活性ガス雰囲気中の条件で加圧焼結後、真空中又は不活性ガス雰囲気中900℃以上982℃以下で熱処理することを特徴とする。

【0014】

このような製造方法であれば、純度90%以上のエタノール中でSi3N4相手に低摩擦(摩擦係数0.06以上0.13未満)である請求項2に記載のβFeSi2基低摩擦合金を製造することができる。加圧焼結については1000℃以上1200℃以下、加圧力20MPa以上で行う必要があるが、焼結温度が1000℃未満であると緻密な合金が得られにくく、1200℃超過では合金の溶解が発生する(非特許文献1)。また加圧力が20MPa未満では、緻密な合金が得られにくい。さらに加圧焼結後、真空中あるいは不活性ガス雰囲気中900℃以上982℃以下で熱処理する必要があるが、900℃未満ではαFeSi2相からβFeSi2相への相変態が充分に起きず、982℃超過ではβFeSi2相が不安定になるため(非特許文献1)βFeSi2基低摩擦合金が製造できない。

【0015】

さらに本発明に係る請求項5の摺動部材は、請求項1又は2に記載の低摩擦合金からなり、摺動面の表面粗さRaが0.05μm以下であることを特徴とする。摺動面の表面粗さRaは0.05μm以下であれば、純度90%以上のエタノール中においてSi3N4相手に摩擦係数0.06以上0.13未満の摩擦係数を得ることができるが、摩擦係数をより小さくするには、Raは0.03μm以下であることが好ましい。

【発明の効果】

【0016】

本発明のαFeSi2基合金又は該合金を熱処理して得られるβFeSi2基低摩擦合金は純度90%以上のエタノール中Si3N4セラミックス相手に低摩擦を示すことから、現用の鋳鉄に置き換えうる材料ということができる。また本発明のαFeSi2基あるいはβFeSi2基低摩擦合金の製造方法は、前述のようなαFeSi2基あるいはβFeSi2基低摩擦合金をそれぞれ製造することができる。

【図面の簡単な説明】

【0017】

【図1】加圧焼結、熱処理等により得られた各試験片のX線回折パターンを示す図面。

【図2】実施例で得た(a)Fe-33.3原子%Si試験片、(b)Fe-50.0原子%Si試験片、(c)Fe-66.7原子%試験片(熱処理なし)、(d)Fe-66.7原子%Si試験片(熱処理あり)、(e)Fe-70.5原子%Si試験片、(f)Fe-80.0原子%Si試験片の断面組織写真(SEM組成像)。

【図3】実施例の加圧焼結(及び熱処理)で得た各試験片の純度95%のエタノール中における市販のセラミックス軸受用Si3N4ボールに対する摩擦係数変化を示す図面。

【図4】実施例の加圧焼結(及び熱処理)で得た各試験片の純度95%のエタノール中における市販のセラミックス軸受用SiCボールに対する摩擦係数変化を示す図面。

【図5】非特許文献1に記載されたFe-Si二元系合金の状態図。図中(a)と(b)は、それぞれ、請求項1と請求項2の低摩擦合金の組成範囲を示す。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態について説明する。

本発明の低摩擦合金(低摩擦合金焼結体)は、Fe-Si二元合金を基本とするが、その低摩擦性能を大きく阻害しない範囲内で不純物や第3成分を含むことができる。

第5図に、非特許文献1に記載されたFe-Si二元系合金の状態図を示す。この状態図において、(a)は、本発明の請求項1のαFeSi2基低摩擦合金の組成範囲を示し、(b)は、請求項2のβFeSi2基低摩擦合金の組成範囲を示す。

なお、αFeSi2及びβFeSi2は、Fe-Si、Si等と共に、そのX線回折データがJCPDS Cardというデーターベースで公開されているので、X線回折パターンを測定し、JCPDS Cardに出ているデータと比較すれば容易にαFeSi2及びβFeSi2の同定を行うことができる。

【0019】

本発明の請求項1のαFeSi2基低摩擦合金は、FeとSiの原子比が35:65から20:80までの範囲内である次の(1)〜(6)の合金粉末の1種類、又は2種類以上を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中又は不活性ガス雰囲気中の条件で加圧、焼結することにより製造される。

(1)αFeSi2相−FeSi相の2相合金粉末

(2)αFeSi2相−Si相の2相合金粉末

(3)βFeSi2相−FeSi相の2相合金粉末

(4)βFeSi2相−Si相の2相合金粉末

(5)αFeSi2単相合金粉末

(6)βFeSi2単相合金粉末

2種類以上の合金粉末を混合して使用しても、充分に緻密化するまで加圧焼結すると、焼結中に各相間の拡散が進み、また各相間の原子比の差もそれほど大きくないことから、通常は、αFeSi2単相になるか、又は、αFeSi2相-FeSi相もしくはαFeSi2相-Si相の2相の合金(合金焼結体)となるが、充分に緻密化しない場合には、αFeSi2相-FeSi相-Si相の3相となることもあり得る。

【0020】

本発明の請求項2のβFeSi2基低摩擦合金は、FeとSiの原子比が40:60から20:80までの範囲内である次の(1)〜(6)の合金粉末の1種類、又は2種類以上を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中又は不活性ガス雰囲気中の条件で加圧、焼結した後、真空中又は不活性ガス雰囲気中900℃以上982℃以下で熱処理することにより製造される。

(1)αFeSi2相−FeSi相の2相合金粉末

(2)αFeSi2相−Si相の2相合金粉末

(3)βFeSi2相−FeSi相の2相合金粉末

(4)βFeSi2相−Si相の2相合金粉末

(5)αFeSi2単相合金粉末

(6)βFeSi2単相合金粉末

本発明の請求項2のβFeSi2基低摩擦合金の製造方法では、加圧焼結後に熱処理するため、熱処理時のαFeSi2相からβFeSi2相へ相変態する際に、αFeSi2単相になるか、又は、αFeSi2相-FeSi相もしくはαFeSi2相-Si相の2相の合金(合金焼結体)となる。

【実施例】

【0021】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこの実施例によって何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で各種の設定調整や設計変更が可能であることは言うまでもない。

【0022】

(実施例1)

表1に示される組成、構成相、粒径の原料粉末を用い、同表に示される焼結温度、加圧力、保持時間、熱処理の条件により、下記(a)〜(f)の6種類のFe-Si二元系金属間化合物合金試験片と、Fe試験片、Si試験片(g)をアルゴンガス中における加圧焼結及び熱処理により製造した。

【0023】

【表1】

【0024】

図1及び図2に得られた試験片のX線回折パターン及び断面組織写真を示す。図1、図2に示すように、加圧焼結により得られたFe-33.3原子%Si、Fe-50.0原子%Si、Fe-66.7原子%Si、Fe-70.5原子%Si、Fe-80.0原子%Si試験片は主に次のような相から構成されていた。

(a) Fe-33.3原子%Si試験片−Fe2Si相とFe5Si3相

(b) Fe-50.0原子%Si試験片−FeSi相

(c) Fe-66.7原子%Si試験片(熱処理なし)−αFeSi2相とFeSi

(d) Fe-66.7原子%Si試験片(熱処理あり)−αFeSi2相とFeSi相

(e) Fe-70.5原子%Si試験片−αFeSi2相とFeSi相

(f) Fe-80.0原子%Si試験片−αFeSi2相とSi相

(g) Si試験片−緻密な試験片作製できず。

【0025】

このことからFe-70.5原子%Si試験片、Fe-66.7原子%Si試験片(熱処理なし)、及び、Fe-80.0原子%Si試験片がαFeSi2基合金、Fe-66.7原子%Si試験片(熱処理あり)がβFeSi2基合金であることがわかる。

なお、αFeSi2基合金であるFe-70.5原子%Si試験片、Fe-80.0原子%Si試験片についても、加圧焼結後に前述の熱処理をすればβFeSi2基合金とすることができる。

また、(e)のFe-70.5原子%Si試験片は、僅かにFeSi相が見られたが、ほとんどαFeSi2相であり、(d)のFe-66.7原子%Si試験片(熱処理あり)では、僅かにFeSi相が見られたが、ほとんどβFeSi2相であった。それ故、Fe-70.5原子%Siの近傍の組成でαFeSi2単相が、Fe-66.7原子%Siの近傍の組成でβFeSi2単相が得られると言える。

【0026】

(実施例2)

実施例1で得られた試験片について、摺動面の表面粗さRaを0.02μmにした後、純度95%のエタノール中、市販のセラミックス軸受用Si3N4ボール及びSiCボール相手にボールオンディスク摩擦試験装置で摩擦係数の評価を行った。Si3N4ボールを相手にした場合の摩擦係数を図3に、SiCボール相手にした場合の摩擦係数を図4に示す。SiCボールの場合、摩擦係数はやや高めで不安定であるが、Si3N4ボールを相手にした場合、αFeSi2基合金及びβFeSi2基合金が0.06以上0.11未満の安定な摩擦係数を示すことがわかる。

【産業上の利用可能性】

【0027】

本発明のエタノール中で低摩擦・低摩耗を示すFeSi2基低摩擦合金はバイオエタノール自動車エンジンのシリンダライナー、ピストンリングなど、エタノール存在下の各種の摺動部材への応用が期待される。

【特許請求の範囲】

【請求項1】

αFeSi2単相、又は、αFeSi2相とFeSi相あるいはαFeSi2相とSi相の2相、又は、αFeSi2相とFeSi相と Si相の3相から構成され、合金中のFeとSiの原子比が35:65から20:80までの範囲内であり、純度90%以上のエタノール中においてSi3N4からなる部材相手に低摩擦を示すことを特徴とするαFeSi2基低摩擦合金。

【請求項2】

βFeSi2単相、又は、βFeSi2相とFeSi相あるいはβFeSi2相とSi相の2相から構成され、合金中のFeとSiの原子比が40:60から20:80までの範囲内であり、純度90%以上のエタノール中においてSi3N4からなる部材相手に低摩擦を示すことを特徴とするβFeSi2基低摩擦合金

【請求項3】

FeとSiの原子比が35:65から20:80までの範囲内の合金粉末であって、αFeSi2相−FeSi相、αFeSi2相−Si相、βFeSi2相−FeSi相、βFeSi2相−Si相から選ばれる1種以上の2相合金粉末、及び/又は、αFeSi2単相、βFeSi2単相から選ばれる1種以上の単相合金粉末を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中又は不活性ガス雰囲気中の条件で加圧焼結することを特徴とする請求項1に記載のαFeSi2基低摩擦合金の製造方法。

【請求項4】

FeとSiの原子比が40:60から20: 80までの範囲内の合金粉末であって、βFeSi2相−FeSi相、βFeSi2相−Si相、αFeSi2相−FeSi相、αFeSi2相−Si相から選ばれる1種以上の2相合金粉末、及び/又は、αFeSi2単相、βFeSi2単相から選ばれる1種以上の単相合金粉末を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中又は不活性ガス雰囲気中の条件で加圧焼結後、真空中又は不活性ガス雰囲気中900℃以上982℃以下で熱処理することを特徴とする請求項2に記載のβFeSi2基低摩擦合金の製造方法。

【請求項5】

請求項1又は2に記載の低摩擦合金からなり、摺動面の表面粗さRaが0.05μm以下である摺動部材。

【請求項1】

αFeSi2単相、又は、αFeSi2相とFeSi相あるいはαFeSi2相とSi相の2相、又は、αFeSi2相とFeSi相と Si相の3相から構成され、合金中のFeとSiの原子比が35:65から20:80までの範囲内であり、純度90%以上のエタノール中においてSi3N4からなる部材相手に低摩擦を示すことを特徴とするαFeSi2基低摩擦合金。

【請求項2】

βFeSi2単相、又は、βFeSi2相とFeSi相あるいはβFeSi2相とSi相の2相から構成され、合金中のFeとSiの原子比が40:60から20:80までの範囲内であり、純度90%以上のエタノール中においてSi3N4からなる部材相手に低摩擦を示すことを特徴とするβFeSi2基低摩擦合金

【請求項3】

FeとSiの原子比が35:65から20:80までの範囲内の合金粉末であって、αFeSi2相−FeSi相、αFeSi2相−Si相、βFeSi2相−FeSi相、βFeSi2相−Si相から選ばれる1種以上の2相合金粉末、及び/又は、αFeSi2単相、βFeSi2単相から選ばれる1種以上の単相合金粉末を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中又は不活性ガス雰囲気中の条件で加圧焼結することを特徴とする請求項1に記載のαFeSi2基低摩擦合金の製造方法。

【請求項4】

FeとSiの原子比が40:60から20: 80までの範囲内の合金粉末であって、βFeSi2相−FeSi相、βFeSi2相−Si相、αFeSi2相−FeSi相、αFeSi2相−Si相から選ばれる1種以上の2相合金粉末、及び/又は、αFeSi2単相、βFeSi2単相から選ばれる1種以上の単相合金粉末を温度1000℃以上1200℃以下、加圧力20MPa以上、真空中又は不活性ガス雰囲気中の条件で加圧焼結後、真空中又は不活性ガス雰囲気中900℃以上982℃以下で熱処理することを特徴とする請求項2に記載のβFeSi2基低摩擦合金の製造方法。

【請求項5】

請求項1又は2に記載の低摩擦合金からなり、摺動面の表面粗さRaが0.05μm以下である摺動部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−197210(P2012−197210A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−64122(P2011−64122)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]