β−Ga2O3単結晶膜の製造方法及び結晶積層構造体

【課題】酸素欠損を低減したβ−Ga2O3単結晶膜の製造方法、及びβ−Ga2O3単結晶膜を有する結晶積層構造体を提供する。

【解決手段】分子線エピタキシー法により、所定の気圧に減圧された真空槽10内にオゾンを含む酸素ガスを供給すると共に第1のセル13aからGa蒸気を供給し、基板ホルダ11に保持されたβ−Ga2O3基板2上にβ−Ga2O3単結晶膜を成長させ、結晶積層構造体を製造する。このように、β−Ga2O3単結晶膜の成長時に酸素の原料としてオゾンを供給することで、酸素欠損の少ない高品質なβ−Ga2O3単結晶膜が得られると共に、活性酸素のみを供給した場合に比較してβ−Ga2O3単結晶膜の成長レートが高まる。

【解決手段】分子線エピタキシー法により、所定の気圧に減圧された真空槽10内にオゾンを含む酸素ガスを供給すると共に第1のセル13aからGa蒸気を供給し、基板ホルダ11に保持されたβ−Ga2O3基板2上にβ−Ga2O3単結晶膜を成長させ、結晶積層構造体を製造する。このように、β−Ga2O3単結晶膜の成長時に酸素の原料としてオゾンを供給することで、酸素欠損の少ない高品質なβ−Ga2O3単結晶膜が得られると共に、活性酸素のみを供給した場合に比較してβ−Ga2O3単結晶膜の成長レートが高まる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、β−Ga2O3単結晶膜の製造方法及び結晶積層構造体に関する。

【背景技術】

【0002】

従来、LED等の発光デバイスとして、窒化物半導体、特に、窒化ガリウム(GaN)系化合物半導体発光素子が使用されている。このGaN系化合物半導体発光素子は、例えば発光波長370nmの短波長で発光するが、さらに短波長の紫外領域で発光する発光素子を得ようとすると、バンドギャップの関係で困難である。そこで、近年、バンドギャップがより大きく、紫外領域で発光する可能性がある物質としてGa2O3が期待されている(例えば、特許文献1参照)。

【0003】

特許文献1に記載のn型及びp型のβ−Ga2O3膜の製造方法では、酸素欠損を低減した絶縁性のβ−Ga2O3膜にアクセプタをドープしてp型β−Ga2O3膜を形成し、また、酸素欠損を低減した絶縁性のβ−Ga2O3膜にドナーをドープしてn型β−Ga2O3膜を形成する製造方法が記載されている。この特許文献1に記載の製造方法では、β−Ga2O3基板上にGaと活性酸素とを供給することにより、酸素欠損の低減を図っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−108263号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、β−Ga2O3膜の酸素欠損が多いと、その欠損より電子が放出され、n型導電性を示す。このため、アクセプタ又はドナーのドープ量に応じた所望のアクセプタ濃度又はドナー濃度のp型又はn型のβ−Ga2O3膜を得ることができない場合がある。また、Ga分子及び活性酸素を供給してβ−Ga2O3基板上にβ−Ga2O3単結晶膜を成長させる方法では、その成長レートが例えば0.02〜0.04μm/hであり、実用的な成長レートの下限とされる0.1μm/hの半分以下であった。

【0006】

従って、本発明の目的は、酸素欠損をさらに低減すると共に、成長レートを高速化したβ−Ga2O3単結晶膜の製造方法、及び結晶積層構造体を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、[1]〜[5]のβ−Ga2O3単結晶膜の製造方法、及びβ−Ga2O3単結晶膜を提供する。

【0008】

[1]分子線エピタキシー法により、真空槽内にオゾン及びGaを供給してβ−Ga2O3基板上にβ−Ga2O3単結晶を成長させるβ−Ga2O3単結晶膜の製造方法。

【0009】

[2]前記β−Ga2O3単結晶の成長時における前記真空槽内のオゾンガスの分圧が5×10−5Pa以上である、前記[1]に記載のβ−Ga2O3単結晶膜の製造方法。

【0010】

[3]前記β−Ga2O3単結晶の成長温度が700℃以上である、前記[1]又は[2]に記載のβ−Ga2O3単結晶膜の製造方法。

【0011】

[4]真空槽内に配置された基板ホルダにβ−Ga2O3基板を取り付けるステップと、前記真空槽内を所定の気圧に減圧するステップと、前記β−Ga2O3基板を所定の温度に加熱するステップと、前記真空槽内にオゾンを供給して前記真空槽内のオゾン分圧を所定の値に設定するステップと、前記真空槽内へGa蒸気を供給するステップとを含むβ−Ga2O3単結晶膜の製造方法。

【0012】

[5]β−Ga2O3基板と、前記[1]から[4]の何れかに記載のβ−Ga2O3単結晶膜の製造方法によって前記β−Ga2O3基板上にエピタキシャル成長したβ−Ga2O3単結晶膜とを有する結晶積層構造体。

【発明の効果】

【0013】

請求項1,2,4に記載の発明によれば、β−Ga2O3単結晶膜の酸素欠損を低減すると共に成長レートを高速化することができる。

【0014】

請求項3に記載の発明によれば、β−Ga2O3単結晶膜におけるアモルファスや多結晶の発生を抑制することができる。

【0015】

請求項5に記載の発明によれば、酸素欠損が低減されたβ−Ga2O3単結晶膜を有する結晶積層構造体が得られる。

【図面の簡単な説明】

【0016】

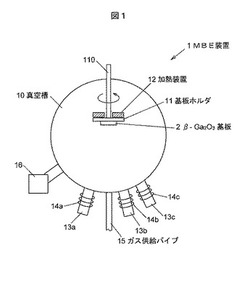

【図1】本発明の実施の形態に係るMBE装置の概略の構成を示す構成図

【図2】本実施の形態に係る結晶積層構造体の構成例を示す断面図

【図3】成長温度を400℃から700℃とした場合の結晶積層構造体のX線回折測定結果を示すグラフ

【図4】成長温度を700℃から950℃とした場合の結晶積層構造体のX線回折測定結果を示すグラフ

【発明を実施するための形態】

【0017】

本実施の形態は、高品質なβ−Ga2O3単結晶膜を得るための製造方法についてのものである。従来の一般的な製造方法では、β−Ga2O3単結晶の酸素欠損を低減しながら実用的な成長レートでβ−Ga2O3単結晶膜を成長させることに限界があり、SiやSn等のドナーをドープしない場合でも、酸素欠損に起因するドナー濃度が1×1018cm−3程度であった。しかし、本発明者等はβ−Ga2O3単結晶膜の成長時に酸素の原料としてオゾンを供給することで、酸素欠損の少ない高品質なβ−Ga2O3単結晶膜が得られると共に、活性酸素のみを供給した場合に比較してβ−Ga2O3単結晶膜の成長レートが高まることを見出し、本発明をなすに至った。以下、その実施の形態の一例について詳細に説明する。

【0018】

β−Ga2O3単結晶膜の製造方法としては、PLD(Pulsed Laser Deposition)法、CVD(Chemical Vapor Deposition)法、スパッタリング法、MBE(Molecular Beam Epitaxy)法等があるが、本実施の形態では、MBE法を用いた薄膜成長法を採用する。MBE法は、分子線エピタキシー法とも呼ばれ、単体あるいは化合物の固体をセルと呼ばれる蒸発源で加熱し、加熱により生成された蒸気を分子線として基板表面に供給する結晶成長方法である。

【0019】

図1は、β−Ga2O3単結晶膜の形成に用いられるMBE装置の一例を示す構成図である。このMBE装置1は、真空槽10と、この真空槽10内に支持され、β−Ga2O3基板2を保持する基板ホルダ11と、基板ホルダ11に保持されたβ−Ga2O3基板2を加熱するための加熱装置12と、薄膜を構成する原子又は分子ごとに設けられた複数のセル13(13a,13b,13c)と、複数のセル13を加熱するためのヒータ14(14a,14b,14c)と、真空槽10内にオゾン(O3)及び酸素(O2)を含むガス(以下、「オゾン混合酸素ガス」という)を供給するガス供給パイプ15と、真空槽10内の空気を排出するための真空ポンプ16とを備えている。基板ホルダ11は、シャフト110を介して図示しないモータにより回転可能に構成されている。

【0020】

第1のセル13aには、β−Ga2O3単結晶膜の材料となるGaが充填されている。このGaは、純度6N以上であることが望ましい。第2のセル13bには、ドナーとしてドーピングされるSiあるいはSn等の材料が充填されている。また、第3のセル13cには、アクセプタとしてドーピングされるMgあるいはZn等の材料が充填されている。第1〜第3のセル13a〜13cには、それぞれ図示しないシャッターが設けられており、不要の場合にはこのシャッターを閉じることができるように構成されている。

【0021】

基板ホルダ11には、予め作製されたβ−Ga2O3基板2が取り付けられ、このβ−Ga2O3基板2へホモエピタキシャル成長を行うことで、β−Ga2O3単結晶膜を形成する。

【0022】

このβ−Ga2O3基板2は、例えば次のような手順で作製する。すなわち、EFG(Edge-defined Film-fed Growth)法によって製造されたバルク状のβ−Ga2O3を任意の面方位で所望の寸法に切り出し、その表面に機械的研磨又は化学的研磨を施す。その後、メタノール、アセトン、メタノールの順で2分間ずつの有機洗浄を行い、さらに超純水を用いた流水洗浄を行う。次に、15分間のフッ酸浸漬洗浄後、超純水を用いた流水洗浄を行い、さらに5分間の硫酸過水浸漬洗浄を行った後、再度超純水を用いた流水洗浄を行う。最後に、800℃で10分間のサーマルクリーニングを行う。

【0023】

(β−Ga2O3単結晶膜の製造方法)

次に、β−Ga2O3単結晶膜の製造方法について説明する。まず、上記の手順によって作製されたβ−Ga2O3基板2をMBE装置1の基板ホルダ11に取り付ける。次に、真空ポンプ16を作動させ、真空槽10内の気圧を10−10Torr程度まで減圧する。そして、加熱装置12によってβ−Ga2O3基板2を加熱する。なお、β−Ga2O3基板2の加熱は、加熱装置12の黒鉛ヒータ等の発熱源の輻射熱が基板ホルダ11を介してβ−Ga2O3基板2に熱伝導することにより行われる。

【0024】

β−Ga2O3基板2が所定の温度に加熱された後、ガス供給パイプ15から真空槽10内に、図示しないオゾン発生器によって生成したオゾン混合酸素ガスを供給する。このオゾン混合酸素ガスには、オゾンが例えば5%含まれている。なお、オゾン混合酸素ガスにおけるオゾン濃度は高いほど望ましく、オゾン濃度が100%のオゾンガスを供給してもよい。

【0025】

真空槽10内にオゾン混合酸素ガスを供給した後、真空槽10内のガス圧が安定するのに必要な時間(例えば5分間)経過後、基板ホルダ11を回転させながら第1のセル13aの第1のヒータ14aを加熱し、Ga蒸気の供給を開始する。これにより、β−Ga2O3基板2の主面上にβ−Ga2O3単結晶膜が成長する。また、n型のβ−Ga2O3単結晶膜を成長させる場合には第2のヒータ14bを加熱して第2のセル13bからドナーとなるSiあるいはSn等の材料を供給し、p型のβ−Ga2O3単結晶膜を成長させる場合には第3のヒータ14cを加熱して第3のセル13cからアクセプタとなるMgあるいはZn等の材料を供給する。

【0026】

図2は、本実施の形態に係る結晶積層構造体4の構成例を示す断面図である。この結晶積層構造体4は、β−Ga2O3基板2と、β−Ga2O3基板2の主面2a上に上記のMBE法によってエピタキシャル成長して積層されたβ−Ga2O3単結晶膜3とを有して構成される。

【0027】

表1は、β−Ga2O3基板2の主面2aを(010)面とし、真空槽10内のオゾンガス分圧と、Gaるつぼ温度及びそれによって発生されるフラックス量と、各原料供給条件におけるβ−Ga2O3単結晶膜3の成長レート及びドナー濃度の実験結果を示す表である。

【0028】

なお、この実験では、β−Ga2O3単結晶膜3の品質(酸素欠損の少なさ)をドナー濃度に基づいて評価するため、第2のセル13b及び第3のセル13cのシャッターを閉じ、ドナー又はアクセプタとなる材料を供給せずにβ−Ga2O3単結晶膜3を成長させた。また、Ga供給量は、各ガス導入条件において、β−Ga2O3単結晶膜3の表面に荒れを生じさせることなく、かつ最も高い成長レートを得られる供給量とした。ドナー濃度の測定はC−V(Capacitance-Voltage)測定法にて行った。

【0029】

【表1】

【0030】

この表に示すように、他の一般的な半導体デバイス製造において用いられる0.1μmから数μmの成長レートで、Ga供給量やオゾン分圧を変化させてβ−Ga2O3単結晶膜3を形成したところ、どの実験結果においてもドナー濃度が1×1015/cm3以下(測定下限以下)であった。

【0031】

表2は、同じくβ−Ga2O3基板2の主面2aを(010)面とし、真空槽10内にオゾンを供給せず、酸素を大量(表1に示すオゾン分圧の数百倍)に供給した場合におけるβ−Ga2O3単結晶膜3の成長レートの実験結果を示す表である。

【表2】

【0032】

この実験では、成長レートが0.002μm/hと、オゾンを供給した場合に比較して極めて低速であり、ドナー濃度を測定可能な程度の厚さのβ−Ga2O3単結晶膜3を得ることができなかったため、ドナー濃度は不明である。仮に長時間(例えば数十時間)結晶成長させてドナー濃度を測定可能な膜厚が得られたとしても、成長レートが遅いことに起因する不純物の混入や酸素欠損等によって、従来と同程度の高ドナー濃度の膜となると考えられる。

【0033】

表3は、β−Ga2O3基板2の主面2aを(100)面とし、真空槽10内のオゾンガス分圧と、Gaるつぼ温度及びそれによって発生されるフラックス量と、各原料供給条件におけるβ−Ga2O3単結晶膜3の成長レート及びドナー濃度の実験結果を示す表である。なお、この表に結果を示す実験では、上記と同様、ドナー又はアクセプタとなる材料を供給せず、Ga供給量をβ−Ga2O3単結晶膜3の表面に荒れを生じさせることなく、かつ最も高い成長レートを得られる供給量とし、C−V(Capacitance-Voltage)測定法にてドナー濃度を測定した。

【0034】

【表3】

【0035】

この表に示すように、β−Ga2O3基板2の主面2aを(100)面とした場合にも、オゾンを供給することで1×1015/cm3以下(測定下限以下)の低いドナー濃度のβ−Ga2O3単結晶膜3が得られ、成長レートも0.05μm/h以上とすることができた。

【0036】

表4は、表3に結果を示す実験と同様にβ−Ga2O3基板2の主面2aを(100)面とし、真空槽10内にオゾンを供給せず、酸素を大量(表3に示すオゾン分圧の数百倍)に供給した場合におけるβ−Ga2O3単結晶膜3の成長レートの実験結果を示す表である。

【表4】

【0037】

この実験でも、成長レートが0.002μm/hと極めて低速であり、ドナー濃度を測定可能な程度の厚さのβ−Ga2O3単結晶膜3を得ることができなかった。仮に長時間(例えば数十時間)結晶成長させてドナー濃度を測定可能な膜厚が得られたとしても、成長レートが遅いことに起因する不純物の混入や酸素欠損等によって、従来と同程度の高ドナー濃度の膜となると考えられる。

【0038】

図3は、Gaるつぼ温度が800℃(BEP:3×10−5Pa)、オゾン分圧が5×10−5Pa、成長基板面方位が(100)、成長時間が1時間の成長条件で、β−Ga2O3単結晶膜3をエピタキシャル成長させる際の成長温度を400℃,500℃,600℃,及び700℃にそれぞれ設定して得られた各結晶積層構造体4について、XRD(XRay-Diffractmeter:X線回折装置)によるX線回折測定(ω−2θスキャン)を行った結果を示すグラフである。なお、このX線回折測定は、X線を試料の表面に対して入射角θで入射させ、試料から反射して出てくるX線のうち、入射X線に対し2θの角度のX線の強度を測定するものである。

【0039】

このグラフに示すように、成長温度が600℃以下の温度範囲では、β−Ga2O3単結晶膜3及びβ−Ga2O3基板2からの回折ピークp1〜p3の両側に、アモルファス(非晶質)又は多結晶からの回折と考えられるハローh1〜h3が確認される。

【0040】

一方、成長温度を700℃としてβ−Ga2O3単結晶膜3をエピタキシャル成長させた場合には、β−Ga2O3単結晶膜3及びβ−Ga2O3基板2からの回折ピークp4の近傍にハローが確認されていない。従って、成長温度を700℃とした場合には、アモルファスや多結晶のない高品質なエピタキシャル単結晶膜としてのβ−Ga2O3単結晶膜3が形成されていることが分かる。

【0041】

図4は、成長基板面方位を(010)とした他は図3に結果を示す実験と同条件で、成長温度を700℃及び950℃に設定して得られた各結晶積層構造体4について、XRDによるX線回折測定を行った結果を示すグラフである。

【0042】

このグラフに示されるように、成長基板面方位を(010)とし、成長温度を700℃及び950℃に設定した場合にも、回折ピークp5,p6の近傍にハローが確認されていない。従って、成長温度を700℃から950℃の温度範囲では、アモルファスや多結晶のない高品質なβ−Ga2O3単結晶膜3が得られることが分かる。

【0043】

(実施の形態の効果)

本実施の形態によれば、β−Ga2O3単結晶膜3の成長時にオゾンを供給することにより、酸素欠損によるドナー濃度が1×1015cm−3よりも低い、高品質なβ−Ga2O3単結晶膜3を得ることができる。また、成長温度を700℃以上とすることで、アモルファスや多結晶のない高品質なエピタキシャル単結晶膜としてのβ−Ga2O3単結晶膜3を得ることができる。

【0044】

このような高品質のβ−Ga2O3単結晶膜3は、ドナー又はアクセプタを適当な量供給することにより、所望のドナー濃度又はアクセプタ濃度のn型又はp型のβ−Ga2O3単結晶膜とすることができる。

【符号の説明】

【0045】

1…MBE装置、2…β-Ga2O3基板、3…β-Ga2O3単結晶膜、10…真空槽、11…基板ホルダ、12…加熱装置、13a〜13c…第1〜第3のセル、14a〜14c…第1〜第3のヒータ、15…ガス供給パイプ、16…真空ポンプ、110…シャフト、h1〜h3…ハロー、p1〜p6…回折ピーク

【技術分野】

【0001】

本発明は、β−Ga2O3単結晶膜の製造方法及び結晶積層構造体に関する。

【背景技術】

【0002】

従来、LED等の発光デバイスとして、窒化物半導体、特に、窒化ガリウム(GaN)系化合物半導体発光素子が使用されている。このGaN系化合物半導体発光素子は、例えば発光波長370nmの短波長で発光するが、さらに短波長の紫外領域で発光する発光素子を得ようとすると、バンドギャップの関係で困難である。そこで、近年、バンドギャップがより大きく、紫外領域で発光する可能性がある物質としてGa2O3が期待されている(例えば、特許文献1参照)。

【0003】

特許文献1に記載のn型及びp型のβ−Ga2O3膜の製造方法では、酸素欠損を低減した絶縁性のβ−Ga2O3膜にアクセプタをドープしてp型β−Ga2O3膜を形成し、また、酸素欠損を低減した絶縁性のβ−Ga2O3膜にドナーをドープしてn型β−Ga2O3膜を形成する製造方法が記載されている。この特許文献1に記載の製造方法では、β−Ga2O3基板上にGaと活性酸素とを供給することにより、酸素欠損の低減を図っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−108263号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、β−Ga2O3膜の酸素欠損が多いと、その欠損より電子が放出され、n型導電性を示す。このため、アクセプタ又はドナーのドープ量に応じた所望のアクセプタ濃度又はドナー濃度のp型又はn型のβ−Ga2O3膜を得ることができない場合がある。また、Ga分子及び活性酸素を供給してβ−Ga2O3基板上にβ−Ga2O3単結晶膜を成長させる方法では、その成長レートが例えば0.02〜0.04μm/hであり、実用的な成長レートの下限とされる0.1μm/hの半分以下であった。

【0006】

従って、本発明の目的は、酸素欠損をさらに低減すると共に、成長レートを高速化したβ−Ga2O3単結晶膜の製造方法、及び結晶積層構造体を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記目的を達成するために、[1]〜[5]のβ−Ga2O3単結晶膜の製造方法、及びβ−Ga2O3単結晶膜を提供する。

【0008】

[1]分子線エピタキシー法により、真空槽内にオゾン及びGaを供給してβ−Ga2O3基板上にβ−Ga2O3単結晶を成長させるβ−Ga2O3単結晶膜の製造方法。

【0009】

[2]前記β−Ga2O3単結晶の成長時における前記真空槽内のオゾンガスの分圧が5×10−5Pa以上である、前記[1]に記載のβ−Ga2O3単結晶膜の製造方法。

【0010】

[3]前記β−Ga2O3単結晶の成長温度が700℃以上である、前記[1]又は[2]に記載のβ−Ga2O3単結晶膜の製造方法。

【0011】

[4]真空槽内に配置された基板ホルダにβ−Ga2O3基板を取り付けるステップと、前記真空槽内を所定の気圧に減圧するステップと、前記β−Ga2O3基板を所定の温度に加熱するステップと、前記真空槽内にオゾンを供給して前記真空槽内のオゾン分圧を所定の値に設定するステップと、前記真空槽内へGa蒸気を供給するステップとを含むβ−Ga2O3単結晶膜の製造方法。

【0012】

[5]β−Ga2O3基板と、前記[1]から[4]の何れかに記載のβ−Ga2O3単結晶膜の製造方法によって前記β−Ga2O3基板上にエピタキシャル成長したβ−Ga2O3単結晶膜とを有する結晶積層構造体。

【発明の効果】

【0013】

請求項1,2,4に記載の発明によれば、β−Ga2O3単結晶膜の酸素欠損を低減すると共に成長レートを高速化することができる。

【0014】

請求項3に記載の発明によれば、β−Ga2O3単結晶膜におけるアモルファスや多結晶の発生を抑制することができる。

【0015】

請求項5に記載の発明によれば、酸素欠損が低減されたβ−Ga2O3単結晶膜を有する結晶積層構造体が得られる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係るMBE装置の概略の構成を示す構成図

【図2】本実施の形態に係る結晶積層構造体の構成例を示す断面図

【図3】成長温度を400℃から700℃とした場合の結晶積層構造体のX線回折測定結果を示すグラフ

【図4】成長温度を700℃から950℃とした場合の結晶積層構造体のX線回折測定結果を示すグラフ

【発明を実施するための形態】

【0017】

本実施の形態は、高品質なβ−Ga2O3単結晶膜を得るための製造方法についてのものである。従来の一般的な製造方法では、β−Ga2O3単結晶の酸素欠損を低減しながら実用的な成長レートでβ−Ga2O3単結晶膜を成長させることに限界があり、SiやSn等のドナーをドープしない場合でも、酸素欠損に起因するドナー濃度が1×1018cm−3程度であった。しかし、本発明者等はβ−Ga2O3単結晶膜の成長時に酸素の原料としてオゾンを供給することで、酸素欠損の少ない高品質なβ−Ga2O3単結晶膜が得られると共に、活性酸素のみを供給した場合に比較してβ−Ga2O3単結晶膜の成長レートが高まることを見出し、本発明をなすに至った。以下、その実施の形態の一例について詳細に説明する。

【0018】

β−Ga2O3単結晶膜の製造方法としては、PLD(Pulsed Laser Deposition)法、CVD(Chemical Vapor Deposition)法、スパッタリング法、MBE(Molecular Beam Epitaxy)法等があるが、本実施の形態では、MBE法を用いた薄膜成長法を採用する。MBE法は、分子線エピタキシー法とも呼ばれ、単体あるいは化合物の固体をセルと呼ばれる蒸発源で加熱し、加熱により生成された蒸気を分子線として基板表面に供給する結晶成長方法である。

【0019】

図1は、β−Ga2O3単結晶膜の形成に用いられるMBE装置の一例を示す構成図である。このMBE装置1は、真空槽10と、この真空槽10内に支持され、β−Ga2O3基板2を保持する基板ホルダ11と、基板ホルダ11に保持されたβ−Ga2O3基板2を加熱するための加熱装置12と、薄膜を構成する原子又は分子ごとに設けられた複数のセル13(13a,13b,13c)と、複数のセル13を加熱するためのヒータ14(14a,14b,14c)と、真空槽10内にオゾン(O3)及び酸素(O2)を含むガス(以下、「オゾン混合酸素ガス」という)を供給するガス供給パイプ15と、真空槽10内の空気を排出するための真空ポンプ16とを備えている。基板ホルダ11は、シャフト110を介して図示しないモータにより回転可能に構成されている。

【0020】

第1のセル13aには、β−Ga2O3単結晶膜の材料となるGaが充填されている。このGaは、純度6N以上であることが望ましい。第2のセル13bには、ドナーとしてドーピングされるSiあるいはSn等の材料が充填されている。また、第3のセル13cには、アクセプタとしてドーピングされるMgあるいはZn等の材料が充填されている。第1〜第3のセル13a〜13cには、それぞれ図示しないシャッターが設けられており、不要の場合にはこのシャッターを閉じることができるように構成されている。

【0021】

基板ホルダ11には、予め作製されたβ−Ga2O3基板2が取り付けられ、このβ−Ga2O3基板2へホモエピタキシャル成長を行うことで、β−Ga2O3単結晶膜を形成する。

【0022】

このβ−Ga2O3基板2は、例えば次のような手順で作製する。すなわち、EFG(Edge-defined Film-fed Growth)法によって製造されたバルク状のβ−Ga2O3を任意の面方位で所望の寸法に切り出し、その表面に機械的研磨又は化学的研磨を施す。その後、メタノール、アセトン、メタノールの順で2分間ずつの有機洗浄を行い、さらに超純水を用いた流水洗浄を行う。次に、15分間のフッ酸浸漬洗浄後、超純水を用いた流水洗浄を行い、さらに5分間の硫酸過水浸漬洗浄を行った後、再度超純水を用いた流水洗浄を行う。最後に、800℃で10分間のサーマルクリーニングを行う。

【0023】

(β−Ga2O3単結晶膜の製造方法)

次に、β−Ga2O3単結晶膜の製造方法について説明する。まず、上記の手順によって作製されたβ−Ga2O3基板2をMBE装置1の基板ホルダ11に取り付ける。次に、真空ポンプ16を作動させ、真空槽10内の気圧を10−10Torr程度まで減圧する。そして、加熱装置12によってβ−Ga2O3基板2を加熱する。なお、β−Ga2O3基板2の加熱は、加熱装置12の黒鉛ヒータ等の発熱源の輻射熱が基板ホルダ11を介してβ−Ga2O3基板2に熱伝導することにより行われる。

【0024】

β−Ga2O3基板2が所定の温度に加熱された後、ガス供給パイプ15から真空槽10内に、図示しないオゾン発生器によって生成したオゾン混合酸素ガスを供給する。このオゾン混合酸素ガスには、オゾンが例えば5%含まれている。なお、オゾン混合酸素ガスにおけるオゾン濃度は高いほど望ましく、オゾン濃度が100%のオゾンガスを供給してもよい。

【0025】

真空槽10内にオゾン混合酸素ガスを供給した後、真空槽10内のガス圧が安定するのに必要な時間(例えば5分間)経過後、基板ホルダ11を回転させながら第1のセル13aの第1のヒータ14aを加熱し、Ga蒸気の供給を開始する。これにより、β−Ga2O3基板2の主面上にβ−Ga2O3単結晶膜が成長する。また、n型のβ−Ga2O3単結晶膜を成長させる場合には第2のヒータ14bを加熱して第2のセル13bからドナーとなるSiあるいはSn等の材料を供給し、p型のβ−Ga2O3単結晶膜を成長させる場合には第3のヒータ14cを加熱して第3のセル13cからアクセプタとなるMgあるいはZn等の材料を供給する。

【0026】

図2は、本実施の形態に係る結晶積層構造体4の構成例を示す断面図である。この結晶積層構造体4は、β−Ga2O3基板2と、β−Ga2O3基板2の主面2a上に上記のMBE法によってエピタキシャル成長して積層されたβ−Ga2O3単結晶膜3とを有して構成される。

【0027】

表1は、β−Ga2O3基板2の主面2aを(010)面とし、真空槽10内のオゾンガス分圧と、Gaるつぼ温度及びそれによって発生されるフラックス量と、各原料供給条件におけるβ−Ga2O3単結晶膜3の成長レート及びドナー濃度の実験結果を示す表である。

【0028】

なお、この実験では、β−Ga2O3単結晶膜3の品質(酸素欠損の少なさ)をドナー濃度に基づいて評価するため、第2のセル13b及び第3のセル13cのシャッターを閉じ、ドナー又はアクセプタとなる材料を供給せずにβ−Ga2O3単結晶膜3を成長させた。また、Ga供給量は、各ガス導入条件において、β−Ga2O3単結晶膜3の表面に荒れを生じさせることなく、かつ最も高い成長レートを得られる供給量とした。ドナー濃度の測定はC−V(Capacitance-Voltage)測定法にて行った。

【0029】

【表1】

【0030】

この表に示すように、他の一般的な半導体デバイス製造において用いられる0.1μmから数μmの成長レートで、Ga供給量やオゾン分圧を変化させてβ−Ga2O3単結晶膜3を形成したところ、どの実験結果においてもドナー濃度が1×1015/cm3以下(測定下限以下)であった。

【0031】

表2は、同じくβ−Ga2O3基板2の主面2aを(010)面とし、真空槽10内にオゾンを供給せず、酸素を大量(表1に示すオゾン分圧の数百倍)に供給した場合におけるβ−Ga2O3単結晶膜3の成長レートの実験結果を示す表である。

【表2】

【0032】

この実験では、成長レートが0.002μm/hと、オゾンを供給した場合に比較して極めて低速であり、ドナー濃度を測定可能な程度の厚さのβ−Ga2O3単結晶膜3を得ることができなかったため、ドナー濃度は不明である。仮に長時間(例えば数十時間)結晶成長させてドナー濃度を測定可能な膜厚が得られたとしても、成長レートが遅いことに起因する不純物の混入や酸素欠損等によって、従来と同程度の高ドナー濃度の膜となると考えられる。

【0033】

表3は、β−Ga2O3基板2の主面2aを(100)面とし、真空槽10内のオゾンガス分圧と、Gaるつぼ温度及びそれによって発生されるフラックス量と、各原料供給条件におけるβ−Ga2O3単結晶膜3の成長レート及びドナー濃度の実験結果を示す表である。なお、この表に結果を示す実験では、上記と同様、ドナー又はアクセプタとなる材料を供給せず、Ga供給量をβ−Ga2O3単結晶膜3の表面に荒れを生じさせることなく、かつ最も高い成長レートを得られる供給量とし、C−V(Capacitance-Voltage)測定法にてドナー濃度を測定した。

【0034】

【表3】

【0035】

この表に示すように、β−Ga2O3基板2の主面2aを(100)面とした場合にも、オゾンを供給することで1×1015/cm3以下(測定下限以下)の低いドナー濃度のβ−Ga2O3単結晶膜3が得られ、成長レートも0.05μm/h以上とすることができた。

【0036】

表4は、表3に結果を示す実験と同様にβ−Ga2O3基板2の主面2aを(100)面とし、真空槽10内にオゾンを供給せず、酸素を大量(表3に示すオゾン分圧の数百倍)に供給した場合におけるβ−Ga2O3単結晶膜3の成長レートの実験結果を示す表である。

【表4】

【0037】

この実験でも、成長レートが0.002μm/hと極めて低速であり、ドナー濃度を測定可能な程度の厚さのβ−Ga2O3単結晶膜3を得ることができなかった。仮に長時間(例えば数十時間)結晶成長させてドナー濃度を測定可能な膜厚が得られたとしても、成長レートが遅いことに起因する不純物の混入や酸素欠損等によって、従来と同程度の高ドナー濃度の膜となると考えられる。

【0038】

図3は、Gaるつぼ温度が800℃(BEP:3×10−5Pa)、オゾン分圧が5×10−5Pa、成長基板面方位が(100)、成長時間が1時間の成長条件で、β−Ga2O3単結晶膜3をエピタキシャル成長させる際の成長温度を400℃,500℃,600℃,及び700℃にそれぞれ設定して得られた各結晶積層構造体4について、XRD(XRay-Diffractmeter:X線回折装置)によるX線回折測定(ω−2θスキャン)を行った結果を示すグラフである。なお、このX線回折測定は、X線を試料の表面に対して入射角θで入射させ、試料から反射して出てくるX線のうち、入射X線に対し2θの角度のX線の強度を測定するものである。

【0039】

このグラフに示すように、成長温度が600℃以下の温度範囲では、β−Ga2O3単結晶膜3及びβ−Ga2O3基板2からの回折ピークp1〜p3の両側に、アモルファス(非晶質)又は多結晶からの回折と考えられるハローh1〜h3が確認される。

【0040】

一方、成長温度を700℃としてβ−Ga2O3単結晶膜3をエピタキシャル成長させた場合には、β−Ga2O3単結晶膜3及びβ−Ga2O3基板2からの回折ピークp4の近傍にハローが確認されていない。従って、成長温度を700℃とした場合には、アモルファスや多結晶のない高品質なエピタキシャル単結晶膜としてのβ−Ga2O3単結晶膜3が形成されていることが分かる。

【0041】

図4は、成長基板面方位を(010)とした他は図3に結果を示す実験と同条件で、成長温度を700℃及び950℃に設定して得られた各結晶積層構造体4について、XRDによるX線回折測定を行った結果を示すグラフである。

【0042】

このグラフに示されるように、成長基板面方位を(010)とし、成長温度を700℃及び950℃に設定した場合にも、回折ピークp5,p6の近傍にハローが確認されていない。従って、成長温度を700℃から950℃の温度範囲では、アモルファスや多結晶のない高品質なβ−Ga2O3単結晶膜3が得られることが分かる。

【0043】

(実施の形態の効果)

本実施の形態によれば、β−Ga2O3単結晶膜3の成長時にオゾンを供給することにより、酸素欠損によるドナー濃度が1×1015cm−3よりも低い、高品質なβ−Ga2O3単結晶膜3を得ることができる。また、成長温度を700℃以上とすることで、アモルファスや多結晶のない高品質なエピタキシャル単結晶膜としてのβ−Ga2O3単結晶膜3を得ることができる。

【0044】

このような高品質のβ−Ga2O3単結晶膜3は、ドナー又はアクセプタを適当な量供給することにより、所望のドナー濃度又はアクセプタ濃度のn型又はp型のβ−Ga2O3単結晶膜とすることができる。

【符号の説明】

【0045】

1…MBE装置、2…β-Ga2O3基板、3…β-Ga2O3単結晶膜、10…真空槽、11…基板ホルダ、12…加熱装置、13a〜13c…第1〜第3のセル、14a〜14c…第1〜第3のヒータ、15…ガス供給パイプ、16…真空ポンプ、110…シャフト、h1〜h3…ハロー、p1〜p6…回折ピーク

【特許請求の範囲】

【請求項1】

分子線エピタキシー法により、真空槽内にオゾン及びGaを供給してβ−Ga2O3基板上にβ−Ga2O3単結晶を成長させるβ−Ga2O3単結晶膜の製造方法。

【請求項2】

前記β−Ga2O3単結晶の成長時における前記真空槽内のオゾンガスの分圧が5×10−5Pa以上である、請求項1に記載のβ−Ga2O3単結晶膜の製造方法。

【請求項3】

前記β−Ga2O3単結晶の成長温度が700℃以上である、請求項1又は2に記載のβ−Ga2O3単結晶膜の製造方法。

【請求項4】

真空槽内に配置された基板ホルダにβ−Ga2O3基板を取り付けるステップと、

前記真空槽内を所定の気圧に減圧するステップと、

前記β−Ga2O3基板を所定の温度に加熱するステップと、

前記真空槽内にオゾンを供給して前記真空槽内のオゾン分圧を所定の値に設定するステップと、

前記真空槽内へGa蒸気を供給するステップとを含むβ−Ga2O3単結晶膜の製造方法。

【請求項5】

β−Ga2O3基板と、

請求項1乃至4の何れか1項に記載のβ−Ga2O3単結晶膜の製造方法によって前記β−Ga2O3基板上にエピタキシャル成長したβ−Ga2O3単結晶膜とを有する結晶積層構造体。

【請求項1】

分子線エピタキシー法により、真空槽内にオゾン及びGaを供給してβ−Ga2O3基板上にβ−Ga2O3単結晶を成長させるβ−Ga2O3単結晶膜の製造方法。

【請求項2】

前記β−Ga2O3単結晶の成長時における前記真空槽内のオゾンガスの分圧が5×10−5Pa以上である、請求項1に記載のβ−Ga2O3単結晶膜の製造方法。

【請求項3】

前記β−Ga2O3単結晶の成長温度が700℃以上である、請求項1又は2に記載のβ−Ga2O3単結晶膜の製造方法。

【請求項4】

真空槽内に配置された基板ホルダにβ−Ga2O3基板を取り付けるステップと、

前記真空槽内を所定の気圧に減圧するステップと、

前記β−Ga2O3基板を所定の温度に加熱するステップと、

前記真空槽内にオゾンを供給して前記真空槽内のオゾン分圧を所定の値に設定するステップと、

前記真空槽内へGa蒸気を供給するステップとを含むβ−Ga2O3単結晶膜の製造方法。

【請求項5】

β−Ga2O3基板と、

請求項1乃至4の何れか1項に記載のβ−Ga2O3単結晶膜の製造方法によって前記β−Ga2O3基板上にエピタキシャル成長したβ−Ga2O3単結晶膜とを有する結晶積層構造体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−56802(P2013−56802A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196428(P2011−196428)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(390005223)株式会社タムラ製作所 (526)

【出願人】(000153236)株式会社光波 (98)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(390005223)株式会社タムラ製作所 (526)

【出願人】(000153236)株式会社光波 (98)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

[ Back to top ]