γ線密度計を利用した原料供給装置の制御方法及び装置

【課題】原料補給時もフィードバック制御ができるようにして精密な定量供給ができるようにする

【解決手段】スクリュー式フィーダー10のスクリュー11を備えた供給円筒12に検出区域13を設定し、前記検出区域13を挟んでγ線密度計14のγ線源14aと検出器14bを対向させて設ける。そして、筒状の検出区域13を透過する際のγ線の減衰量を検出器14bで測定し、その測定値から検出区域13を移送される原料の密度を算出して、その算出した密度に基づいて原料の移送速度あるいは原料の単位時間当たりの移送量を制御し、下流側に設けた排出口からの切り出し量を一定にする。このように、移送路を移送される原料の密度を常時測定して切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

【解決手段】スクリュー式フィーダー10のスクリュー11を備えた供給円筒12に検出区域13を設定し、前記検出区域13を挟んでγ線密度計14のγ線源14aと検出器14bを対向させて設ける。そして、筒状の検出区域13を透過する際のγ線の減衰量を検出器14bで測定し、その測定値から検出区域13を移送される原料の密度を算出して、その算出した密度に基づいて原料の移送速度あるいは原料の単位時間当たりの移送量を制御し、下流側に設けた排出口からの切り出し量を一定にする。このように、移送路を移送される原料の密度を常時測定して切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、化学、食品、医薬などの分野で使用する原料供給装置に関するものである。

【背景技術】

【0002】

化学、食品、医薬などの製造プラントでは、原料の供給ラインにおける切り出し量(移送量)を管理・制御する必要がある。

そのため、従来、ロスインウエイト式、容量式、静電容量式、インパクト式、コリオリ式・・・などの定量供給装置が用いられている。

特に、粉体(流体)原料において高精度な供給(移送)システムを必要とする場合、ロスインウエイト式を用いた定量供給装置によって切り出し量を制御することが多い。

このロスインウエイト式の定量供給装置は、定量供給機の重さを測定して粉体の減量を一定時間周期で計量し、その減量速度を設定値と合致するようにコントロールするというものである。

【0003】

例えば、特許文献1のものでは、図13(a)に示すように、貯槽の底部にスクリュー式フィーダー2が取り付けられた定量供給器1を計量装置3の戴皿の上に据付け、計量装置3による計量値の単位時間当たりの減少重量を繰り返し算出して積算し、現在の時刻Tnごとにスクリュー式フィーダー2を介して実際に切り出された原料の積算重量を求める。次に、前記積算重量と現在の時刻Tnまでに払い出されていなければならない目標積算重量とを比較して、その差がゼロとなるようにスクリュー式フィーダー2をフィードバック制御するというものである(図13(b)の「B」の期間)。

ところで、このような方法では、原料の補充期間中は、計量値が減少でなく増加するため制御できない。

また、このとき、開始の直前と原料補充の末期とでは、スクリュー式フィーダー2の原料受け入れ口付近での原料の圧密度が異なるため、原料補充の末期には流量が目標値よりも多くなる。そのため、特許文献1のロスインウエイト式定量供給装置では、原料補充中は、図13のC期間のように、規定重量分(G1〜G6)だけ増加したことを検出するたびごとにスクリュー式フィーダー2の回転を規定量(Vt−ΔV、Vt−2ΔV・・・)ずつ減少させることで対処するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−25513号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の方法では、補給時の制御の操作量は、予めプログラミングしたものを使用するので、例えば、原料が異なる場合は、異なる原料ごとの操作量を予め準備しなければ精密な定量供給ができない。また、操作量が固定されているので外乱に対する余裕もないため精密な供給に使用するのには問題がある。

さらに、ロスインウエイト式の定量供給装置では、通常、計量にはロードセルを使用するが、設置制限が非常にシビアであり、調整が難しいという問題もある。

【0006】

そこで、この発明の課題は、原料補給時もフィードバック制御ができるようにして精密な定量供給ができるようにすることである。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、この発明では、流体の移送路に筒状の検出区域を設け、前記筒状の検出区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記流体の密度に基づいて移送路内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御することで、下流側に設けた排出口からの切り出し量を一定にするという方法を採用したのである。

【0008】

このような方法を採用することにより、流体が筒状の検出区域を透過する際のγ線の減衰量(透過数)を検出器で測定し、その測定値から検出区域を移送される流体の密度を算出する。この算出した密度は質量の関数である。そのため、その密度に基づいて(質量に変換することもできる)移送路内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御すれば、下流側に設けた排出口からの切り出し量を一定にすることができる。

このように、γ線が流体を透過する際の減衰がその密度により変わることを利用することで、移送路を移送する流体の密度を常時測定して(例えば、ロードセルを使った秤量を行わずに)切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

【0009】

このとき、スクリュー式フィーダーのスクリューを備えた供給円筒に検出区域を設定し、前記検出区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記供給円筒内を移送される流体の密度に基づいて、前記供給円筒内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御することで、下流側に設けた排出口からの切り出し量を一定にするという構成を採用することができる。

【0010】

このような構成を採用することにより、スクリュー式フィーダーのスクリューを備えた供給円筒にγ線源と検出器を対向させて設ける。こうすることにより、移送路を移送する原料の質量を常時測定して(ロードセルを使った秤量を行わずに)切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

【0011】

また、このとき、スクリュー式フィーダーに換えてベルトフィーダーのベルトに円筒形の検出区域を設定したり、ベルトフィーダーに換えてテーブルフィーダーとし、そのテーブルフィーダーの排出口に移送用のコンベヤを設けて、そのコンベヤに円筒形の検出区域を設定したりして、前記区域にγ線源と検出器を対向させて設けることで、前記検出器の測定するγ線の減衰量から算出した前記ベルトを移送される流体の密度に基づいて、下流側に設けた排出口からの切り出し量を一定にするという構成を採用することができる。

【0012】

このような構成を採用することにより、移送路を移送する原料の質量を常時測定して切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

【発明の効果】

【0013】

この発明は、上記のように構成することにより、原料補給時にも定量供給ができる。

【図面の簡単な説明】

【0014】

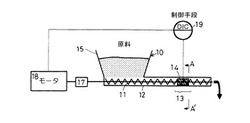

【図1】実施形態の模式図

【図2】図1のA−A´断面図

【図3】実施形態の試験装置の模式図

【図4】試験装置の一覧を示す図

【図5】収集データを模式的に示した図

【図6】試験水準の一覧を示した図

【図7】原料の一覧を示した図

【図8】(a)、(b)、(c)試験結果を示したグラフ

【図9】(a)、(b)、(c)試験結果を示したグラフ

【図10】(a)、(b)、(c)試験結果を示したグラフ

【図11】実施例1の模式図

【図12】実施例2の模式図

【図13】(a)従来例のブロック図、(b)従来例の作用説明図

【発明を実施するための形態】

【0015】

以下、この発明を実施するための形態を図面に基づいて説明する。

この形態の定量供給装置は、図1に示すように、二軸スクリュー式フィーダー10のスクリュー11を備えた供給円筒12に検出区域13を設定してγ線密度計14を設けたものである。

二軸スクリュー式フィーダーは、図1のように、ホッパー15の底部に、図示はしていないが、攪拌装置を備えたもので、原料のブリッジを防止するようになっている。

前記供給円筒12内のスクリュー11は、原料の種類と供給量に応じて複数の形状の中から安定かつ確実に供給できるものを選択して取り付けるようになっている。

また、前記攪拌装置とスクリュー11の軸は、駆動機構17を介して駆動モータ18と連結されている。

この駆動モータ18は、制御手段19と接続されており、制御手段19は、γ線密度計14と接続されている。

【0016】

γ線密度計14は、図2のように、γ線源14aと検出器14b(例えば、シンチレータとその変換器)で構成される透過形密度計を使用しており、供給円筒12の胴体を挟み込むように装着し、γ線源14aと検出器14bを対向させて設けてある。

こうすることで、γ線は物質中を透過する際に、その物質の密度と距離により減衰されるので、γ線源の強度とその距離を調節し、物質を透過したγ線の量(数、CPS)を測定することにより、物質の密度を計算する。

【0017】

すなわち、一般に、二軸スクリュー式フィーダー10の切り出し量は、下記の理論式で表される。

W=V×ρ0×K×N×60

W :切り出し量 (kg/h)

V :一回転数当たりの理論押しのけ容量 (m3)

ρ0:嵩密度 (kg/m3)

K :充填効率 (−)

N :回転速度 (min-1)

しかし、実際には前記フィーダーの供給円筒(胴体)内部に存在する原料の嵩密度ρ0や充填効率Kの予測は理論的には困難である。

【0018】

ここで、γ線密度計14を用いて、前記フィーダー10の供給円筒(胴体)12内部の原料の嵩密度ρ0と充填効率Kを総括して、供給円筒(胴体)12内の原料密度ρ1として考える。

すると、これにより、切り出し量の式は、以下で表されることになる。

W=V×ρ1×N×60

W :切り出し量 (kg/h)

V :一回転数当たりの理論押しのけ容量 (m3)

ρ1:供給円筒(胴体)内原料密度 (kg/m3)

N :回転速度 (min-1)

これにより、供給円筒(胴体)12内の原料密度を校正(キャリブレーション)して標準値を決めることで、切り出し運転中に供給円筒(胴体)12内の原料密度が変動しても相対的に切り出し量を算出することができる。そのため、図1のように、γ線密度計14の測定出力を制御手段19にフィードバックして、スクリュー11の回転速度を制御することにより、切り出し量の制御が瞬時に応答可能になる。また、その際、相対的な精度が得られれば良いので調整も容易である。

このように、二軸スクリュー式フィーダー10の秤量を行わないで、移送路を移送する流体の密度を常時測定して切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

なお、供給円筒(胴体)12内の原料密度の標準値の決め方については、ホッパー15内の原料充填高さ(層厚)を固定して切り出し量の確認をする。

【0019】

なお、ここでは、γ線密度計14に、透過型のものを用いたが、これに限定されるものではない。制御に必要とされる再現性や分解能に応じて差動型の密度計14を使用することもできる。

【0020】

この形態の定量供給装置は以上のように構成されており、次に、このγ線密度計14を利用した定量供給装置が、定量供給を有効に行えるかを検証(試験)することにした。

そのため、図3に示すような二軸スクリュー式フィーダー10を準備した。二軸スクリュー式フィーダー10は、先述のものと同じ、ホッパー15の底部に攪拌装置16を備えたもので、原料のブリッジを防止するようになっている。前記攪拌装置16は、スクリュー11の軸と駆動機構17を介して駆動モータ18に接続されており、前記モータ18はインバータ盤(インバータ装置)23と接続してある。そのため、インバータの周波数を調節することで、攪拌装置16及びスクリュー11の回転速度を変速できるようになっている。

【0021】

次に、この定量供給装置の二軸スクリュー式フィーダー10の出口(切り出し口)に容器20を準備して切り出した原料を受けるようにした。また、デジタル台秤31を準備して、切り出された原料の重量(積算値)を容器20ごと量れるようにした。また、デジタル台秤31の計量値は、パソコン22を準備して収集するようにした。同様に、γ線密度計14のデータは、別のパソコン23を準備して収集できるようにした。

なお、使用機材の仕様については図4に表を記載した。

【0022】

試験の手順は、以下のようにした。

1.二軸スクリュー式フィーダー10の上部に取り付けられたホッパー15内に原料を充填する。この充填量は、ホッパー15の上部(攪拌レーキ)までとした。

2.二軸スクリュー式フィーダー10の周波数(スクリュー11の軸の回転速度)をインバータ盤23にて設定する。

3.γ線密度計14及びデジタル台秤21からの各データについてパソコン22、23への出力を開始する(このとき、例えば図5のように、各パソコンの時間軸を統一しておく)。

4.二軸スクリュー式フィーダー10の原料切り出しを開始する。二軸スクリュー式フィーダー10のホッパー15内の原料が完全に無くなるまで運転を継続する。

5.二軸スクリュー式フィーダー10のホッパー15内の原料が完全に無くなったところで、該当水準のデータの収集を終了とする。

6.上記手順1サイクルとして、図6の各水準(原料を変えて)に対して試験を実施した。原料の一覧を図7に示す。

【0023】

試験結果を図8〜図10に示す。

図8(a)、(b)、(c)は、タルク原料(No.1)を対象として試験結果をグラフにしたもので、二軸スクリュー式フィーダー10の各周波数におけるテスト結果を示すものである。図8(a)は5Hz時、図8(b)は10Hz時、図8(c)は20Hz時を示す。

図9(a)、(b)、(c)は、酸化チタン原料(No.2)を対象として試験結果をグラフにしたもので、前記フィーダー10の各周波数におけるテスト結果を示す。図9(a)は5Hz時、図9(b)は10Hz時、図9(c)は20Hz時を示す。

図10(a)、(b)、(c)は、PPペレット原料(No.3)を対象として試験結果をグラフにしたもので、前記フィーダー10の各周波数におけるテスト結果を示す。図10(a)は5Hz時、図10(b)は10Hz時、図10(c)は20Hz時を示す。

なお、機器の初期構成を行っていないので、出力した密度値は絶対値ではなく相対値とした(ここでは密度相対値と称する)。

【0024】

[結果の評価]

図8〜図10の全てに関して「経過時間(横軸)と切り出し量(縦軸)の関係」及び「経過時間(横軸)と密度相対値(縦軸)」の推移は、いずれの水準においても同じ傾向(トレンド)を示すことがわかった。

そのため、切り出し量とスクリュー式フィーダー10の供給円筒(胴体)12内の原料密度には相関があるものと判断できる。

なお、切り出し量に少し応答遅れ(タイムラグ)が見られるが、これはγ線密度計14の取り付け位置の変更やデータ整理により解決可能である。

また、精度については、今回の試験では良好とは言えないが、これについては、γ線密度計14の初期設定(校正)を厳しく与えたり、外乱を最小限にしたりすることで解決できる。

以上により、二軸スクリュー式フィーダー10の切り出し量を制御するために、γ線密度計14を使用して供給円筒(胴体)12にある原料密度14を測定することの有効性が証明できた。

【0025】

[結論]

従来、供給装置のホッパー15内に充填された原料の高さ(層圧)が変動することで、原料密度が変化し、同じ切り出し条件においても切り出し量が変わるといったことが起こり得るが、本願の方法は、このような密度変動を細かく監視できるものである。

つまり、容積式フィーダーに本方式を備えることで、上記のような密度変動に対応してフィーダーの回転数を微調整し、供給円筒内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御し、定量切り出しを可能にすることが期待できる。

【0026】

なお、この形態では、粉体原料のみに着目しているが、スラリー原料や液体原料にも応用可能である。

【実施例1】

【0027】

実施例1は、図11に示すように、γ線密度計14を使用する本願方法をベルトフィーダー30に適用したものである。

そのため、ベルトに円筒形の検出区域13を設定し、前記区域13を挟んでγ線密度計14のγ線源14aと検出器14bを対向させて設け、前記検出器14bの測定するγ線の減衰量から算出した前記原料(流体)の密度に基づいて、制御手段19がベルトフィーダー30駆動モータ18を制御して、ベルトの移送速度あるいは前記ベルトの単位時間当たりの移送量を制御し、下流側に設けた排出口からの切り出し量を一定にするというものである。

【実施例2】

【0028】

実施例2は、テーブルフィーダー31に本願方法を適用したものである。この場合、テーブルフィーダー31は、原料を切り出し口から自由落下させるので、この部分にγ線密度計14を設置することは不可能である。そのため、切り出し口の下に移送用のベルトコンベヤ32を設置して、前記ベルトコンベヤ32に円筒形の検出区域13を設定し、前記区域13を挟んでγ線密度計14のγ線源14aと検出器14bを対向させて設け、前記検出器14bの測定するγ線の減衰量から算出した前記流体の密度に基づいてベルトコンベヤ32の移送速度あるいは前記コンベヤ32の単位時間当たりの移送量を制御し、下流側に設けた排出口からの切り出し量を一定にするというものである。

【符号の説明】

【0029】

10 二軸スクリュー式フィーダー

11 スクリュー

12 供給円筒

13 検出区域

14 γ線密度計

14a γ線源

14b 検出器

15 ホッパー

18 駆動モータ

19 制御手段

【技術分野】

【0001】

この発明は、化学、食品、医薬などの分野で使用する原料供給装置に関するものである。

【背景技術】

【0002】

化学、食品、医薬などの製造プラントでは、原料の供給ラインにおける切り出し量(移送量)を管理・制御する必要がある。

そのため、従来、ロスインウエイト式、容量式、静電容量式、インパクト式、コリオリ式・・・などの定量供給装置が用いられている。

特に、粉体(流体)原料において高精度な供給(移送)システムを必要とする場合、ロスインウエイト式を用いた定量供給装置によって切り出し量を制御することが多い。

このロスインウエイト式の定量供給装置は、定量供給機の重さを測定して粉体の減量を一定時間周期で計量し、その減量速度を設定値と合致するようにコントロールするというものである。

【0003】

例えば、特許文献1のものでは、図13(a)に示すように、貯槽の底部にスクリュー式フィーダー2が取り付けられた定量供給器1を計量装置3の戴皿の上に据付け、計量装置3による計量値の単位時間当たりの減少重量を繰り返し算出して積算し、現在の時刻Tnごとにスクリュー式フィーダー2を介して実際に切り出された原料の積算重量を求める。次に、前記積算重量と現在の時刻Tnまでに払い出されていなければならない目標積算重量とを比較して、その差がゼロとなるようにスクリュー式フィーダー2をフィードバック制御するというものである(図13(b)の「B」の期間)。

ところで、このような方法では、原料の補充期間中は、計量値が減少でなく増加するため制御できない。

また、このとき、開始の直前と原料補充の末期とでは、スクリュー式フィーダー2の原料受け入れ口付近での原料の圧密度が異なるため、原料補充の末期には流量が目標値よりも多くなる。そのため、特許文献1のロスインウエイト式定量供給装置では、原料補充中は、図13のC期間のように、規定重量分(G1〜G6)だけ増加したことを検出するたびごとにスクリュー式フィーダー2の回転を規定量(Vt−ΔV、Vt−2ΔV・・・)ずつ減少させることで対処するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−25513号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の方法では、補給時の制御の操作量は、予めプログラミングしたものを使用するので、例えば、原料が異なる場合は、異なる原料ごとの操作量を予め準備しなければ精密な定量供給ができない。また、操作量が固定されているので外乱に対する余裕もないため精密な供給に使用するのには問題がある。

さらに、ロスインウエイト式の定量供給装置では、通常、計量にはロードセルを使用するが、設置制限が非常にシビアであり、調整が難しいという問題もある。

【0006】

そこで、この発明の課題は、原料補給時もフィードバック制御ができるようにして精密な定量供給ができるようにすることである。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、この発明では、流体の移送路に筒状の検出区域を設け、前記筒状の検出区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記流体の密度に基づいて移送路内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御することで、下流側に設けた排出口からの切り出し量を一定にするという方法を採用したのである。

【0008】

このような方法を採用することにより、流体が筒状の検出区域を透過する際のγ線の減衰量(透過数)を検出器で測定し、その測定値から検出区域を移送される流体の密度を算出する。この算出した密度は質量の関数である。そのため、その密度に基づいて(質量に変換することもできる)移送路内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御すれば、下流側に設けた排出口からの切り出し量を一定にすることができる。

このように、γ線が流体を透過する際の減衰がその密度により変わることを利用することで、移送路を移送する流体の密度を常時測定して(例えば、ロードセルを使った秤量を行わずに)切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

【0009】

このとき、スクリュー式フィーダーのスクリューを備えた供給円筒に検出区域を設定し、前記検出区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記供給円筒内を移送される流体の密度に基づいて、前記供給円筒内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御することで、下流側に設けた排出口からの切り出し量を一定にするという構成を採用することができる。

【0010】

このような構成を採用することにより、スクリュー式フィーダーのスクリューを備えた供給円筒にγ線源と検出器を対向させて設ける。こうすることにより、移送路を移送する原料の質量を常時測定して(ロードセルを使った秤量を行わずに)切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

【0011】

また、このとき、スクリュー式フィーダーに換えてベルトフィーダーのベルトに円筒形の検出区域を設定したり、ベルトフィーダーに換えてテーブルフィーダーとし、そのテーブルフィーダーの排出口に移送用のコンベヤを設けて、そのコンベヤに円筒形の検出区域を設定したりして、前記区域にγ線源と検出器を対向させて設けることで、前記検出器の測定するγ線の減衰量から算出した前記ベルトを移送される流体の密度に基づいて、下流側に設けた排出口からの切り出し量を一定にするという構成を採用することができる。

【0012】

このような構成を採用することにより、移送路を移送する原料の質量を常時測定して切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

【発明の効果】

【0013】

この発明は、上記のように構成することにより、原料補給時にも定量供給ができる。

【図面の簡単な説明】

【0014】

【図1】実施形態の模式図

【図2】図1のA−A´断面図

【図3】実施形態の試験装置の模式図

【図4】試験装置の一覧を示す図

【図5】収集データを模式的に示した図

【図6】試験水準の一覧を示した図

【図7】原料の一覧を示した図

【図8】(a)、(b)、(c)試験結果を示したグラフ

【図9】(a)、(b)、(c)試験結果を示したグラフ

【図10】(a)、(b)、(c)試験結果を示したグラフ

【図11】実施例1の模式図

【図12】実施例2の模式図

【図13】(a)従来例のブロック図、(b)従来例の作用説明図

【発明を実施するための形態】

【0015】

以下、この発明を実施するための形態を図面に基づいて説明する。

この形態の定量供給装置は、図1に示すように、二軸スクリュー式フィーダー10のスクリュー11を備えた供給円筒12に検出区域13を設定してγ線密度計14を設けたものである。

二軸スクリュー式フィーダーは、図1のように、ホッパー15の底部に、図示はしていないが、攪拌装置を備えたもので、原料のブリッジを防止するようになっている。

前記供給円筒12内のスクリュー11は、原料の種類と供給量に応じて複数の形状の中から安定かつ確実に供給できるものを選択して取り付けるようになっている。

また、前記攪拌装置とスクリュー11の軸は、駆動機構17を介して駆動モータ18と連結されている。

この駆動モータ18は、制御手段19と接続されており、制御手段19は、γ線密度計14と接続されている。

【0016】

γ線密度計14は、図2のように、γ線源14aと検出器14b(例えば、シンチレータとその変換器)で構成される透過形密度計を使用しており、供給円筒12の胴体を挟み込むように装着し、γ線源14aと検出器14bを対向させて設けてある。

こうすることで、γ線は物質中を透過する際に、その物質の密度と距離により減衰されるので、γ線源の強度とその距離を調節し、物質を透過したγ線の量(数、CPS)を測定することにより、物質の密度を計算する。

【0017】

すなわち、一般に、二軸スクリュー式フィーダー10の切り出し量は、下記の理論式で表される。

W=V×ρ0×K×N×60

W :切り出し量 (kg/h)

V :一回転数当たりの理論押しのけ容量 (m3)

ρ0:嵩密度 (kg/m3)

K :充填効率 (−)

N :回転速度 (min-1)

しかし、実際には前記フィーダーの供給円筒(胴体)内部に存在する原料の嵩密度ρ0や充填効率Kの予測は理論的には困難である。

【0018】

ここで、γ線密度計14を用いて、前記フィーダー10の供給円筒(胴体)12内部の原料の嵩密度ρ0と充填効率Kを総括して、供給円筒(胴体)12内の原料密度ρ1として考える。

すると、これにより、切り出し量の式は、以下で表されることになる。

W=V×ρ1×N×60

W :切り出し量 (kg/h)

V :一回転数当たりの理論押しのけ容量 (m3)

ρ1:供給円筒(胴体)内原料密度 (kg/m3)

N :回転速度 (min-1)

これにより、供給円筒(胴体)12内の原料密度を校正(キャリブレーション)して標準値を決めることで、切り出し運転中に供給円筒(胴体)12内の原料密度が変動しても相対的に切り出し量を算出することができる。そのため、図1のように、γ線密度計14の測定出力を制御手段19にフィードバックして、スクリュー11の回転速度を制御することにより、切り出し量の制御が瞬時に応答可能になる。また、その際、相対的な精度が得られれば良いので調整も容易である。

このように、二軸スクリュー式フィーダー10の秤量を行わないで、移送路を移送する流体の密度を常時測定して切り出し量を一定にするので、原料補給時の原料の増加に無関係にフィードバック制御できる。

なお、供給円筒(胴体)12内の原料密度の標準値の決め方については、ホッパー15内の原料充填高さ(層厚)を固定して切り出し量の確認をする。

【0019】

なお、ここでは、γ線密度計14に、透過型のものを用いたが、これに限定されるものではない。制御に必要とされる再現性や分解能に応じて差動型の密度計14を使用することもできる。

【0020】

この形態の定量供給装置は以上のように構成されており、次に、このγ線密度計14を利用した定量供給装置が、定量供給を有効に行えるかを検証(試験)することにした。

そのため、図3に示すような二軸スクリュー式フィーダー10を準備した。二軸スクリュー式フィーダー10は、先述のものと同じ、ホッパー15の底部に攪拌装置16を備えたもので、原料のブリッジを防止するようになっている。前記攪拌装置16は、スクリュー11の軸と駆動機構17を介して駆動モータ18に接続されており、前記モータ18はインバータ盤(インバータ装置)23と接続してある。そのため、インバータの周波数を調節することで、攪拌装置16及びスクリュー11の回転速度を変速できるようになっている。

【0021】

次に、この定量供給装置の二軸スクリュー式フィーダー10の出口(切り出し口)に容器20を準備して切り出した原料を受けるようにした。また、デジタル台秤31を準備して、切り出された原料の重量(積算値)を容器20ごと量れるようにした。また、デジタル台秤31の計量値は、パソコン22を準備して収集するようにした。同様に、γ線密度計14のデータは、別のパソコン23を準備して収集できるようにした。

なお、使用機材の仕様については図4に表を記載した。

【0022】

試験の手順は、以下のようにした。

1.二軸スクリュー式フィーダー10の上部に取り付けられたホッパー15内に原料を充填する。この充填量は、ホッパー15の上部(攪拌レーキ)までとした。

2.二軸スクリュー式フィーダー10の周波数(スクリュー11の軸の回転速度)をインバータ盤23にて設定する。

3.γ線密度計14及びデジタル台秤21からの各データについてパソコン22、23への出力を開始する(このとき、例えば図5のように、各パソコンの時間軸を統一しておく)。

4.二軸スクリュー式フィーダー10の原料切り出しを開始する。二軸スクリュー式フィーダー10のホッパー15内の原料が完全に無くなるまで運転を継続する。

5.二軸スクリュー式フィーダー10のホッパー15内の原料が完全に無くなったところで、該当水準のデータの収集を終了とする。

6.上記手順1サイクルとして、図6の各水準(原料を変えて)に対して試験を実施した。原料の一覧を図7に示す。

【0023】

試験結果を図8〜図10に示す。

図8(a)、(b)、(c)は、タルク原料(No.1)を対象として試験結果をグラフにしたもので、二軸スクリュー式フィーダー10の各周波数におけるテスト結果を示すものである。図8(a)は5Hz時、図8(b)は10Hz時、図8(c)は20Hz時を示す。

図9(a)、(b)、(c)は、酸化チタン原料(No.2)を対象として試験結果をグラフにしたもので、前記フィーダー10の各周波数におけるテスト結果を示す。図9(a)は5Hz時、図9(b)は10Hz時、図9(c)は20Hz時を示す。

図10(a)、(b)、(c)は、PPペレット原料(No.3)を対象として試験結果をグラフにしたもので、前記フィーダー10の各周波数におけるテスト結果を示す。図10(a)は5Hz時、図10(b)は10Hz時、図10(c)は20Hz時を示す。

なお、機器の初期構成を行っていないので、出力した密度値は絶対値ではなく相対値とした(ここでは密度相対値と称する)。

【0024】

[結果の評価]

図8〜図10の全てに関して「経過時間(横軸)と切り出し量(縦軸)の関係」及び「経過時間(横軸)と密度相対値(縦軸)」の推移は、いずれの水準においても同じ傾向(トレンド)を示すことがわかった。

そのため、切り出し量とスクリュー式フィーダー10の供給円筒(胴体)12内の原料密度には相関があるものと判断できる。

なお、切り出し量に少し応答遅れ(タイムラグ)が見られるが、これはγ線密度計14の取り付け位置の変更やデータ整理により解決可能である。

また、精度については、今回の試験では良好とは言えないが、これについては、γ線密度計14の初期設定(校正)を厳しく与えたり、外乱を最小限にしたりすることで解決できる。

以上により、二軸スクリュー式フィーダー10の切り出し量を制御するために、γ線密度計14を使用して供給円筒(胴体)12にある原料密度14を測定することの有効性が証明できた。

【0025】

[結論]

従来、供給装置のホッパー15内に充填された原料の高さ(層圧)が変動することで、原料密度が変化し、同じ切り出し条件においても切り出し量が変わるといったことが起こり得るが、本願の方法は、このような密度変動を細かく監視できるものである。

つまり、容積式フィーダーに本方式を備えることで、上記のような密度変動に対応してフィーダーの回転数を微調整し、供給円筒内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御し、定量切り出しを可能にすることが期待できる。

【0026】

なお、この形態では、粉体原料のみに着目しているが、スラリー原料や液体原料にも応用可能である。

【実施例1】

【0027】

実施例1は、図11に示すように、γ線密度計14を使用する本願方法をベルトフィーダー30に適用したものである。

そのため、ベルトに円筒形の検出区域13を設定し、前記区域13を挟んでγ線密度計14のγ線源14aと検出器14bを対向させて設け、前記検出器14bの測定するγ線の減衰量から算出した前記原料(流体)の密度に基づいて、制御手段19がベルトフィーダー30駆動モータ18を制御して、ベルトの移送速度あるいは前記ベルトの単位時間当たりの移送量を制御し、下流側に設けた排出口からの切り出し量を一定にするというものである。

【実施例2】

【0028】

実施例2は、テーブルフィーダー31に本願方法を適用したものである。この場合、テーブルフィーダー31は、原料を切り出し口から自由落下させるので、この部分にγ線密度計14を設置することは不可能である。そのため、切り出し口の下に移送用のベルトコンベヤ32を設置して、前記ベルトコンベヤ32に円筒形の検出区域13を設定し、前記区域13を挟んでγ線密度計14のγ線源14aと検出器14bを対向させて設け、前記検出器14bの測定するγ線の減衰量から算出した前記流体の密度に基づいてベルトコンベヤ32の移送速度あるいは前記コンベヤ32の単位時間当たりの移送量を制御し、下流側に設けた排出口からの切り出し量を一定にするというものである。

【符号の説明】

【0029】

10 二軸スクリュー式フィーダー

11 スクリュー

12 供給円筒

13 検出区域

14 γ線密度計

14a γ線源

14b 検出器

15 ホッパー

18 駆動モータ

19 制御手段

【特許請求の範囲】

【請求項1】

流体の移送路に筒状の検出区域を設け、前記筒状の検出区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記流体の密度に基づいて移送路内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御することで、下流側に設けた排出口からの切り出し量を一定にするγ線密度計を利用した原料供給装置の制御方法。

【請求項2】

スクリュー式フィーダーのスクリューを備えた供給円筒に検出区域を設定し、前記検出区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記供給円筒内を移送される流体の密度に基づいて、前記供給円筒内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御することで、下流側に設けた排出口からの切り出し量を一定にするγ線密度計を利用した原料供給装置。

【請求項3】

上記スクリュー式フィーダーに換えてベルトフィーダーのベルトに円筒形の検出区域を設定し、前記区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記ベルトを移送される流体の密度に基づいて、下流側に設けた排出口からの切り出し量を一定にするγ線密度計を利用した請求項2に記載の原料供給装置。

【請求項4】

上記ベルトフィーダーに換えてテーブルフィーダーとし、そのテーブルフィーダーの排出口に移送用のコンベヤを設け、そのコンベヤに円筒形の検出区域を設定し、前記区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記流体の密度に基づいてテーブルフィーダーの切り出し量を一定に制御する請求項3に記載の原料供給装置。

【請求項1】

流体の移送路に筒状の検出区域を設け、前記筒状の検出区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記流体の密度に基づいて移送路内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御することで、下流側に設けた排出口からの切り出し量を一定にするγ線密度計を利用した原料供給装置の制御方法。

【請求項2】

スクリュー式フィーダーのスクリューを備えた供給円筒に検出区域を設定し、前記検出区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記供給円筒内を移送される流体の密度に基づいて、前記供給円筒内の流体の移送速度あるいは流体の単位時間当たりの移送量を制御することで、下流側に設けた排出口からの切り出し量を一定にするγ線密度計を利用した原料供給装置。

【請求項3】

上記スクリュー式フィーダーに換えてベルトフィーダーのベルトに円筒形の検出区域を設定し、前記区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記ベルトを移送される流体の密度に基づいて、下流側に設けた排出口からの切り出し量を一定にするγ線密度計を利用した請求項2に記載の原料供給装置。

【請求項4】

上記ベルトフィーダーに換えてテーブルフィーダーとし、そのテーブルフィーダーの排出口に移送用のコンベヤを設け、そのコンベヤに円筒形の検出区域を設定し、前記区域を挟んでγ線源と検出器を対向させて設け、前記検出器の測定するγ線の減衰量から算出した前記流体の密度に基づいてテーブルフィーダーの切り出し量を一定に制御する請求項3に記載の原料供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−242871(P2011−242871A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−112310(P2010−112310)

【出願日】平成22年5月14日(2010.5.14)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月14日(2010.5.14)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

[ Back to top ]