おにぎり製造システムおよびおにぎり製造方法、ならびにそれらに用いる真空冷却機

【課題】 衛生的に、効率よく、おいしいおにぎりを製造するためのおにぎり製造システムの提供。

【解決手段】 90℃以下70℃超の高温米飯でおにぎり状に成型を行う一次成型機1と、この一次成型機1からのおにぎり7を70℃以下40℃以上まで真空冷却する一次冷却機2と、この一次冷却機2からのおにぎり7に具入れし本成型を行う二次成型機3と、この二次成型機3からのおにぎり7を30℃以下15℃以上まで真空冷却する二次冷却機4と、この二次冷却機4からのおにぎり7に包装を行う包装機5とを順次に備える。一次冷却機2と二次冷却機4とは、真空冷却機10から構成される。

【解決手段】 90℃以下70℃超の高温米飯でおにぎり状に成型を行う一次成型機1と、この一次成型機1からのおにぎり7を70℃以下40℃以上まで真空冷却する一次冷却機2と、この一次冷却機2からのおにぎり7に具入れし本成型を行う二次成型機3と、この二次成型機3からのおにぎり7を30℃以下15℃以上まで真空冷却する二次冷却機4と、この二次冷却機4からのおにぎり7に包装を行う包装機5とを順次に備える。一次冷却機2と二次冷却機4とは、真空冷却機10から構成される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、コンビニエンスストアなどで販売されるおにぎりの製造システムと製造方法、さらにそれらに用いる真空冷却機に関するものである。

【背景技術】

【0002】

コンビニエンスストアなどで販売されるおにぎりの製法に関して、従来は、炊き上がった米飯をほぐして、十分に冷ました後、おにぎりに成型して製造していた。ところが、この場合、一旦冷ましてしまうので、その後のおにぎりへの成型に不都合を生じるし、味覚の上でも好ましくない。このようなことから、下記特許文献1および2に開示されるように、炊き上がった米飯を温かいまま、おにぎりに成型してから有効に冷却することが模索されている。

【0003】

すなわち、特許文献1に記載の発明は、成型されたおにぎりを三つの冷却円盤上を順に通過させながら徐々に冷却するために、各冷却円盤の周方向の一部を覆うように冷却フードを配置したものである。回転する冷却円盤上に載せられたおにぎりは、冷却フードを通過する際、冷却フード上部から供給される冷却空気で冷やされ、その冷却空気は、おにぎりの下方より吸引される構成とされている。

【0004】

また、特許文献2に記載の発明は、多数の小孔を有するプレート上におにぎりを載せ、プレート下部を負圧にすることで空気流を作り、その空気流でおにぎりを冷やそうとするものである。また、その際、おにぎりの上方からエアー噴射ノズルでエアーを吹き付けたり、そのエアー噴射ノズルのエアー噴射口をおにぎりに挿入したりするものである。

【特許文献1】特開2003−250472号公報

【特許文献2】特開2003−299449号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記いずれの特許文献に記載の発明も、成型したおにぎりを真空冷却するものではない。すなわち、上記いずれの特許文献に記載の発明も、おにぎりを密閉空間に保持するものではなく、単に空気流で冷却しようとするものであった。従って、冷却に時間を要するだけでなく、フィルターを介した風を利用しないと衛生面で問題が残るものであった。また、おにぎりの中を通る空気流がおにぎりの各部位での締まり具合の差などによって偏流することにより均一に冷却できないことがあった。

【0006】

ところで、熱い米飯のままおにぎりを成型し具入れ後に冷却する場合、具材が高温の米飯にて加熱され煮えてしまうという不都合がある。一方、逆に米飯を冷ましてから成型する場合、前述したように、油などの添加物なしにはおにぎりへの成型に不都合を生じ、味覚の観点からも好ましくない。また、熱い米飯のままおにぎりを成型し冷却してから具入れする場合には、具入れ後に具材を隠すなどの本成型時には、既におにぎりは冷めた状態にあるから、この場合もおにぎりの成型が困難であった。

【0007】

この発明は、味覚を落とさずに成型性よく容易におにぎりを製造する製造システムおよび製造方法を提供すると共に、そのようなおにぎりの製造工程で好適に利用可能な真空冷却機を提供することを課題とする。

【課題を解決するための手段】

【0008】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明のおにぎり製造システムは、炊飯された温かい米飯をおにぎり状に仮成型する一次成型機と、仮成型されたおにぎりを第一温度まで冷却する一次冷却機と、前記第一温度まで冷却されたおにぎりに具入れし本成型を行う二次成型機と、本成型されたおにぎりを第二温度までさらに冷却する二次冷却機とを備えることを特徴としている。請求項1に記載の発明によれば、温かい米飯でおにぎりに成型するので、油や日保向上剤などの添加が不要で、味覚の向上も図ることができる。また、一次冷却後におにぎりに具材を入れるので、高温の米飯で具材が加熱され煮えてしまうという不都合を抑えられる。さらに、仮成型したおにぎりを一次冷却後、二次冷却前に具入れし本成型するので、成型性を落とさない温度にて本成型が可能となる。

【0009】

請求項2に記載の発明のおにぎり製造システムは、請求項1に記載の構成要件に加えて、前記一次冷却機および前記二次冷却機は、一または複数のおにぎりを収容した空間を減圧して、その収容されたおにぎりを冷却する真空冷却機とされたことを特徴としている。請求項2に記載の発明によれば、一次成型後および二次成型後、おにぎりを衛生的に味覚を落とさずに冷却することができる。

【0010】

請求項3に記載の発明のおにぎり製造システムは、請求項1または請求項2に記載の構成要件に加えて、前記一次冷却機は、前記一次成型機にて仮成型されたおにぎりを70℃以下40℃以上の範囲で設定された所定の前記第一温度まで真空冷却する真空冷却機とされ、前記二次冷却機は、前記二次成型機にて本成型されたおにぎりを30℃以下の範囲で設定された所定の前記第二温度まで真空冷却する真空冷却機とされたことを特徴としている。請求項3に記載の発明によれば、各温度範囲で真空冷却することで、請求項1または請求項2に記載の発明の作用効果を更に高めることができる。

【0011】

請求項4に記載の発明のおにぎり製造システムは、90℃以下50℃超の米飯でおにぎり状に成型を行う一次成型機と、この一次成型機からのおにぎりを前記一次成型機への投入温度以下で且つ70℃以下40℃以上まで真空冷却する真空冷却機からなる一次冷却機と、この一次冷却機からのおにぎりに具入れし本成型を行う二次成型機と、この二次成型機からのおにぎりを30℃以下15℃以上まで真空冷却する真空冷却機からなる二次冷却機と、この二次冷却機からのおにぎりに包装を行う包装機とを備えることを特徴としている。請求項4に記載の発明によれば、請求項1から請求項3までに記載の発明の作用効果を更に高めることができる。

【0012】

請求項5に記載の発明のおにぎり製造方法は、50℃超の米飯をおにぎり状に仮成型する一次成型工程、仮成型されたおにぎりを前記一次成型工程への投入温度以下で且つ70℃以下40℃以上まで真空冷却する一次冷却工程、一次冷却されたおにぎりに具入れしおにぎり状に本成型する二次成型工程、二次成型されたおにぎりを30℃以下まで真空冷却する二次冷却工程を順次に行うことを特徴としている。請求項5に記載の発明によれば、50℃超の米飯でおにぎりに成型するので、油や日保向上剤などの添加が不要で、味覚の向上も図ることができる。また、70℃以下に一次冷却されたおにぎりに具材を入れるので、高温の米飯で具材が加熱され煮えてしまうという不都合を抑えられる。さらに、40℃以上で具入れし本成型することで、成型性を落とすことがない。そして、30℃以下まで二次冷却することで、おにぎりの日保ちをよくする。

【0013】

請求項6に記載の発明の真空冷却機は、一または複数のおにぎりを収容する一または複数の冷却室と、この各冷却室内を減圧する一または複数の減圧手段と、前記各冷却室内へ外気を導入して復圧する一または複数の復圧手段と、一または複数の前記冷却室ごとに減圧およびその後の復圧を行う制御手段とを備え、50℃超の米飯にて成型されたおにぎりを具入れ前に成型温度以下で且つ70℃以下40℃以上の範囲で設定された所定の第一温度まで真空冷却するか、またはそのようにして前記第一温度まで真空冷却されたおにぎりを具入れ後に30℃以下の範囲で設定された所定の第二温度まで真空冷却することを特徴としている。請求項6に記載の発明によれば、請求項5に記載のおにぎり製造方法における真空冷却工程を効率よく実現することができる。特に、複数の冷却室を用いて連続的におにぎりを真空冷却することで、成型したおにぎりを衛生的に、連続的に効率よく、しかも味覚を落とさずに冷却することができる。

【0014】

請求項7に記載の発明の真空冷却機は、一または複数のおにぎりを収容する一または複数の冷却室と、前記各冷却室へ第一弁を介して接続され、前記冷却室内を減圧する減圧手段と、前記各冷却室へ第二弁を介して接続され、減圧された前記冷却室内へ外気を導入して復圧する復圧手段と、一または複数の前記冷却室ごとの減圧とその後の復圧とを行うように、前記第一弁と前記第二弁を制御する制御手段とを備え、50℃超の米飯にて成型されたおにぎりを具入れ前に成型温度以下で且つ70℃以下40℃以上の範囲で設定された所定の第一温度まで真空冷却するか、またはそのようにして前記第一温度まで真空冷却されたおにぎりを具入れ後に30℃以下の範囲で設定された所定の第二温度まで真空冷却することを特徴としている。請求項7に記載の発明によれば、請求項5に記載のおにぎり製造方法における真空冷却工程を効率よく実現することができる。特に、複数の冷却室を用いて連続的におにぎりを真空冷却することで、成型したおにぎりを衛生的に、連続的に効率よく、しかも味覚を落とさずに冷却することができる。

【0015】

請求項8に記載の発明の真空冷却機は、請求項7に記載の構成要件に加えて、前記第一弁および前記第二弁は、前記制御手段により予め設定された手順に従い開閉制御されるか、または前記冷却室内に設けたセンサの出力に基づき開閉制御されることを特徴としている。請求項8に記載の発明によれば、第一弁および第二弁を予め設定された手順に従い開閉制御すればよく、真空冷却機の構造を簡易にでき、制御も容易となる。また、冷却室内に設けたセンサの出力に基づき、第一弁および第二弁を開閉制御すれば、より正確な圧力制御または温度制御が可能となる。

【0016】

請求項9に記載の発明の真空冷却機は、請求項6〜8のいずれか1項に記載の真空冷却機であって、請求項1〜4のいずれかに記載のおにぎり製造システムにおける前記一次冷却機もしくは前記二次冷却機による各冷却工程、または請求項5に記載のおにぎり製造方法における前記一次冷却工程もしくは前記二次冷却工程を実行することを特徴としている。請求項9に記載の発明によれば、味覚を落とさず成型性よく容易におにぎりを製造するために、おにぎりの冷却を図ることができる。

【0017】

請求項10に記載の発明の真空冷却機は、請求項2〜4のいずれか1項に記載のおにぎり製造システム、または請求項6〜9のいずれか1項に記載の真空冷却機であって、前記真空冷却機は、おにぎりの温度、おにぎりを収容した庫内圧力もしくは温度、または処理時間に基づき制御されることを特徴としている。請求項10に記載の発明によれば、これらパラメータを単独または組み合わせて用いることで、効果的な制御が可能となる。

【0018】

さらに、請求項11に記載の発明の真空冷却機は、請求項2〜4のいずれか1項に記載のおにぎり製造システム、または請求項6〜9のいずれか1項に記載の真空冷却機であって、前記真空冷却機は、おにぎりを収容した庫内圧力に基づき制御され、所定圧力まで減圧後、その減圧下にて所定時間保持して復圧することを特徴とする。請求項11に記載の発明によれば、より効果的におにぎりの真空冷却を図ることができる。

【発明の効果】

【0019】

この発明によれば、味覚を落とさず成型性よく容易におにぎりを製造することができる。また、おにぎりに含まれる水分の蒸発潜熱によりおにぎりを真空冷却することで、衛生的に、効率よく、しかも味覚を落とさずに、おにぎりを製造することができる。

【発明を実施するための最良の形態】

【0020】

つぎに、この発明の実施の形態について説明する。

本実施形態のおにぎり製造システムは、コンビニエンスストアなどで販売されるおにぎりを製造するためのものであり、米飯を炊く炊飯装置と、炊き上がった米飯をほぐしあら熱を取るほぐし機と、高温の米飯をおにぎり状に軽く仮成型する一次成型機と、仮成型されたおにぎりを所定の第一温度まで冷却する一次冷却機と、前記第一温度まで冷却されたおにぎりの具入れおよび本成型を行う二次成型機と、本成型されたおにぎりを所定の第二温度までさらに冷却する二次冷却機と、前記第二温度まで冷却されたおにぎりを包装する包装機とを備える。

【0021】

前記一次成型機には、前記ほぐし機から高温の米飯が供給される。前記ほぐし機によるあら熱取りには、自然に温度を下げる場合と、風を送って積極的に温度を下げる場合とが含まれる。前記一次成型機自体に、前記ほぐし機の機能を持たせてもよく、その場合には前記炊飯装置からの米飯は直接に前記一次成型機に供給される。前記一次成型機は、50℃超の高温の米飯を温かいまま、おにぎり状に仮成型して排出する装置である。この際、米飯は、90℃以下50℃超、好適には90℃以下70℃超の温度範囲にある。

【0022】

温かい米飯でおにぎりに成型することで、従前のように米飯に油などを混ぜなくても、米飯自体の粘りを利用しておにぎりに成型することができる。また、比較的高温で成型することで、従前のように、雑菌繁殖防止のための日保向上剤を添加する必要もない。このように、比較的高温で成型することで、油や日保向上剤などの各種添加物を省くことが可能となり、おにぎりの味覚の向上も図ることができる。また、この一次成型段階では、まだおにぎりに具材は入れられていないので、高温の米飯で具材が加熱され煮えてしまうという不都合もない。

【0023】

前記一次冷却機は、前記一次成型機にて仮成型されたおにぎりを所定の第一温度まで冷却する装置である。所定の第一温度とは、前記仮成型時の米飯の温度よりも低く設定され、且つ70℃以下40℃以上の温度であり、好適には60℃以下40℃以上の温度、または50℃以下40℃以上の温度である。通常はこれらの範囲で所定の目標温度が設定されるが、ある程度の幅を持った温度域とすることもできる。

【0024】

この一次冷却機としては、おにぎりを収容した空間内を減圧して冷却を図る真空冷却機を用いる。この一次冷却機へのおにぎりの搬入や、一次冷却機からのおにぎりの搬出は、手動で行ってもよいが、搬入装置または搬出装置にて自動で行ってもよい。この搬入装置や搬出装置は、一つの装置で兼用するように構成することもできる。また、搬入装置や搬出装置は、一次冷却機と別体に構成してもよいし、一次冷却機自体に搬入搬出機能を設けてもよい。

【0025】

前記二次成型機には、前記一次冷却機にて冷却後のおにぎりが供給される。この二次成型機は、供給されたおにぎりに具入れし、最終的なおにぎり形状に本成型する。本成型では、具入れ後の具材を隠したり、おにぎりの形状を整えたりする。この二次成型機による本成型は、前記一次冷却機にて第一温度まで冷却されたおにぎりに対して行われる。従って、おにぎりはまだ完全に室温程度やそれ以下まで冷却された訳ではないので、成型性への影響を最小限に抑えることができる。

【0026】

前記二次冷却機は、前記二次成型機にて本成型されたおにぎりを所定の第二温度まで冷却する装置である。所定の第二温度とは、前記第一温度よりも低く設定され、且つ30℃以下の温度が好ましい。本実施形態では、30℃以下15℃以上の温度が採用される。通常はこれらの範囲で所定の目標温度が設定されるが、ある程度の幅を持った温度域とすることもできる。

【0027】

この二次冷却機としては、おにぎりを収容した空間内を減圧して冷却を図る真空冷却機を用いる。この二次冷却機へのおにぎりの搬入や、二次冷却機からのおにぎりの搬出は、手動で行ってもよいが、搬入装置または搬出装置にて自動で行ってもよい。この搬入装置や搬出装置は、一つの装置で兼用するように構成することもできる。また、搬入装置や搬出装置は、二次冷却機と別体に構成してもよいし、二次冷却機自体に搬入搬出機能を設けてもよい。

【0028】

この二次冷却機は、前記一次冷却機と同様の構成のものを、冷却目標の設定温度を変えて使用できる。さらに、前記搬入装置および搬出装置も、両冷却機にて同様の構成のものを使用できる。また、一台の冷却機を、前記一次冷却機として使用すると共に、前記二次冷却機としても使用するようにしてもよい。

【0029】

前記包装機は、前記二次冷却機からのおにぎりを包装する装置である。さらに、本実施形態の包装機は、この海苔巻き包装の前に、おにぎりに塩振りを行う構成である。但し、塩振りについては、炊飯時以降のいずれの工程で行ってもよい。ところで、前記包装機または前記二次成型機にて、海苔巻きを行うよう構成することができる。

【0030】

次に、前記一次冷却機や前記二次冷却機として好適に利用できる真空冷却機について説明する。

本実施形態の真空冷却機は、おにぎりを収容して冷却処理する冷却室と、この冷却室内を減圧する減圧手段と、減圧された前記冷却室内へ外気を導入して復圧する復圧手段と、前記冷却室または後述するバッファータンクの圧力もしくは温度を計測するセンサと、前記冷却室の減圧または復圧などを制御する制御手段とを主要部として備える。

【0031】

前記冷却室は、冷却しようとする一または複数のおにぎりを収容して密閉可能な処理槽である。本実施形態の真空冷却機は、好ましくは複数の冷却室を備え、一または複数の冷却室ごとに、個別に減圧または復圧が可能とされる。複数の冷却室を備える場合、典型的には、各冷却室は同一の形状および大きさに形成され、それぞれ個別に減圧または復圧が可能とされる。また、これら各冷却室は、好ましくは、上下に複数段、左右に複数列配置する。こうすることで、前記真空冷却機の設置スペースを小さくできる。

【0032】

前記冷却室の形状および大きさは、適宜に設計されるが、筒状にすれば、その端面の開口部からおにぎりを出し入れできる。その場合、真空冷却機に隣接して搬入搬出装置を設ければ、冷却室へのおにぎりの出し入れを容易に行うことができる。筒状の冷却室の場合、その端面の開口部には、扉が開閉可能に設けられる。そして、冷却室を円筒形状とする場合には、パイプを利用でき、製造や清掃が容易で、耐圧性の観点からも利点がある。

【0033】

前記減圧手段は、前記冷却室内を減圧する手段であり、真空ポンプまたはエゼクタ(ejector)などからなる。これらは、複数種類のものを組み合わせて前記減圧手段として用いることもできる。減圧手段が真空ポンプと熱交換器とを組み合わせてなる場合、各冷却室は、それぞれ第一弁を介して、共通(典型的には一つの)減圧ラインにまとめられ、その減圧ラインには、熱交換器を介して真空ポンプへ接続される。前記減圧手段は、全ての冷却室に共通の減圧手段を設けるのではなく、複数の減圧手段を設け、前記各冷却室ごとまたは複数の冷却室ごとに異なる減圧手段を接続するように構成することができる。そして、前記第一弁は、前記各冷却室ごとまたは複数の冷却室ごとに設けることができる。

【0034】

前記復圧手段は、減圧された冷却室内へ外気を導入して、真空状態を解除し復圧する手段である。この復圧手段により、各冷却室は、第二弁を介して大気圧下に解放可能とされる。その際、衛生面を考慮して、フィルターを介して外気を導入するのがよい。そのために、複数の冷却室は、それぞれ第二弁を介して、共通の復圧バッファータンクへ接続されており、この復圧バッファータンクへフィルターを介して外気が導入可能とされている。またこの復圧手段についても複数の復圧手段を設け、前記各冷却室ごとまたは複数の冷却室ごとに異なる復圧手段を接続するように構成することができる。また、前記第二弁は、前記各冷却室ごとまたは複数の冷却室ごとに設けることができる。複数の冷却室ごとに共通の第一弁や第二弁を設けて、多数の冷却室をグループ化する場合には、そのグループごとに減圧または復圧を可能に、前記第一弁または第二弁が設けられる。

【0035】

前記制御手段は、前記各冷却室の第一弁や第二弁を制御することで、各冷却室内の圧力または温度を調整する。具体的には、予め設定された手順(プログラム)に従い、第一弁や第二弁を設定時間だけ開閉制御する。あるいは、各冷却室内に圧力センサまたは温度センサを設けておき、そのセンサの出力と比較しながら第一弁や第二弁を開閉制御する。つまり、第一弁や第二弁の開閉制御は、おにぎりの品温、冷却室の庫内圧力または庫内温度、時間を利用して行われる。

【0036】

さらに、冷却室の扉を真空冷却機自身の機能で開閉するよう構成する場合には、制御手段は各冷却室の扉の開閉も制御する。また、この扉は、真空冷却機に隣接して配置される搬入搬出装置にて開閉するように構成してもよいし、さらには作業者が手動で開閉するように構成してもよい。

【0037】

真空ポンプと熱交換器との間、および/または、熱交換器と各第一弁との間の減圧ラインには、所定の減圧下に維持しておくための空間(減圧バッファータンク)を設けることができる。そうした場合、前記制御手段により、この減圧バッファータンクは、真空ポンプによって、冷却室の減圧時の設定圧力と同じかこれよりも低い値の減圧状態に維持される。従って、前記第一弁を開くだけで、冷却室を安定的に減圧することができる。例えば、本成型後のおにぎりの冷却(二次冷却)において、冷却室内を20℃まで冷却しようとする場合には、真空ポンプと熱交換器との間に設けた減圧バッファータンクを15℃相当の飽和蒸気圧力に維持する。そのために、減圧バッファータンクに、圧力センサまたは温度センサを設け、前記制御手段により真空ポンプが制御される。なお、圧力センサを用いる場合には、前記温度に対応した圧力まで減圧することになる。

【0038】

ところで、冷却室には、おにぎりをそのまま収容してもよいが、搬送板を介して冷却室におにぎりを出し入れするのがよい。搬送板の形状や大きさは、冷却室に応じて適宜に設定されるが、冷却室が細長い円筒状の場合には、細長い長方形状の平板を利用することができる。その際、平板状の搬送板が、円筒状の冷却室内に安定して保持されるように、冷却室内の円筒面下部に、平面を作り出す台座を固定しておき、その台座の平面上に搬送板を載せるのがよい。台座を設けることで、おにぎりは冷却室の内面下部から浮いた状態に保持されることになり、冷却室内が結露しても、おにぎりに触れずに済む。なお、一つの冷却室には、複数の搬送板を収容可能としてもよい。また、一つの搬送板には、複数のおにぎりを載せるようにしてもよい。

【0039】

さらに、冷却室の下部に減圧手段への減圧ラインを接続すれば、前記結露水を減圧手段によりエアーと共に冷却室から吸引できる。また、おにぎりの保持に影響を与えない範囲で、冷却室を僅かに傾斜させておけば、冷却室の扉を開いた際に、結露水を外部へ排出できる。一方、冷却室の下部に溜まった結露水が、復圧による外気導入時に冷却室内へ噴き出さないように、復圧手段への復圧ラインは、冷却室の上部へ接続するのが望ましい。そして、その場合、復圧時のエアーがおにぎりに直接に当たらないように、冷却室内の上部に、バッフル板(邪魔板)を配置するのがよい。

【0040】

そして、真空冷却機に隣接して搬入搬出装置を設けることで、各冷却室に対する搬送板の出し入れを自動で行うことができる。その際、左右一端部にのみ開口した筒状の冷却室の場合には、その開口部側に搬入搬出装置が設けられる。また、左右両端部にそれぞれ開口した筒状の冷却室の場合には、一方の開口部側に搬入装置を設け、他方の開口部側に搬出装置を設ける。この場合、ある冷却室への搬送板の搬入と、他の冷却室からの搬送板の搬出が同時に行い易いため、簡易な構造で処理能力の高いシステムを構築することができる。前記搬入搬出装置としては、前記搬送板を挟み所定位置へ移動させる機能と所定位置で前記搬送板を離して載置する機能を有するロボットにより実現される。

【0041】

このような構成の真空冷却機は、制御手段により制御され、冷却室内におにぎりを収容されて密閉された後、第二弁を閉じた状態で、真空冷却に適した庫内圧力となるように、第一弁が開かれて冷却室内が減圧される。これにより、冷却室内のおにぎりは、真空冷却されることになる。真空冷却後には、第一弁を閉じた状態で、第二弁を開いて冷却室内は大気圧まで復圧される。この冷却室内の減圧や復圧は、第一弁や第二弁の開度を調整しつつ実行することで、冷却室内を徐々に減圧したり、あるいは徐々に復圧したりすることができる。

【0042】

このようにしておにぎりは、冷却室内で真空冷却され、冷却後には冷却室を復圧してから取り出される。複数の冷却室を備えて、各第一弁や第二弁を別個に開閉制御することで、各冷却室は、他の冷却室の状態に左右されることなく、それぞれ個別に真空冷却工程を実行できる。

【0043】

本実施形態の真空冷却機の運転方法には、つぎの真空冷却方法を含んでいる。この真空冷却方法は、多数のおにぎりを複数の冷却室を用いて連続的に真空冷却する真空冷却方法であって、前記各冷却室へ順次おにぎりを搬入する第一搬入ステップと、前記おにぎりが搬入された前記各冷却室から順次真空冷却を行う真空冷却ステップと、真空冷却が終了した前記各冷却室を順次復圧する復圧ステップと、復圧が終了した前記各冷却室から順次おにぎりを搬出する搬出ステップと、前記おにぎりの搬出が終了した前記各冷却室へ順次おにぎりを搬入する第二搬入ステップとを含むものである。この真空冷却方法において、前記第一搬入ステップは、真空冷却運転開始当初のおにぎりの搬入工程であり、前記第二搬入ステップは、前記真空冷却ステップ、前記復圧ステップの後で行われるおにぎりの搬入工程である。

【実施例1】

【0044】

以下、この発明の具体的実施例を図面に基づいて詳細に説明する。

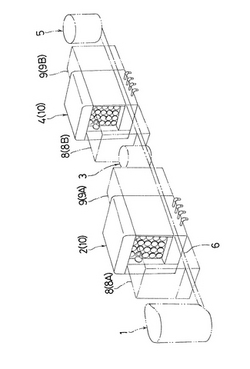

図1は、本発明のおにぎり製造システムの実施例1を示す概略斜視図であり、背面側から見た状態を示している。このおにぎり製造システムは、コンビニエンスストアなどで販売するためのおにぎりを製造するものである。このシステムは、一次成型機1、一次冷却機2、二次成型機3、二次冷却機4、および包装機5を備え、これら各装置は順に並んで配置されている。また、これら各装置に沿うようにコンベアベルト6が稼働しており、このコンベアベルト6は装置間のおにぎり7の受け渡しに利用される。

【0045】

一次冷却機2および二次冷却機4は、後に詳述する構成の真空冷却機にてそれぞれ構成される。また、この一次冷却機2および二次冷却機4には、それぞれ搬入装置8(8A,8B)と搬出装置9(9A,9B)が併設されている。

【0046】

一次成型機1は、ほぐし機(不図示)から供給される高温の米飯を、温かいまま、おにぎり状に成型して排出する装置である。一方、二次成型機3は、供給されたおにぎり7に具入れし、最終的なおにぎり形状に本成型する装置である。この本成型では、具入れされた具材を米飯で隠したり、おにぎりの形状を整えたりする。また、包装機5は、二次冷却機4からのおにぎり7を包装する装置である。包装前には、作業員により海苔巻きがなされるが、この海苔巻きは、包装機5にて機械的に行うよう構成してもよい。

【0047】

次に、前記一次冷却機2や二次冷却機4として使用される真空冷却機の一例について説明する。一次冷却機2と二次冷却機4は、基本的に同様の構成とされているので、まとめて説明する。

【0048】

図2および図3は、本実施例のおにぎり製造システムに好適に適用される真空冷却機10を示す図であり、図2は側面の説明図、図3は縦断面の説明図である。本実施例の真空冷却機10は、多数のおにぎり7,7…を収容する複数の冷却室11,11…と、各冷却室11内を減圧する減圧手段(12〜14)と、減圧状態の各冷却室11内へ外気を導入して復圧する復圧手段(15)と、圧力または温度を計測するセンサ16とを主要部として備える。センサ16としては、温度センサでもよいが、本実施例では圧力センサが使用される。

【0049】

冷却室11は、本実施例では、図2に示すように、両端開口の外装体17内に上下に複数段設けた棚18,18…を用いて、上下に5本、前後に4本の合計20本の冷却室11,11…を整列させて配置している。図4は、本実施例の一の冷却室11を示す横断面の説明図であり、搬入側の扉19を開いた状態を示している。本実施例の各冷却室11は、長手方向両端部に開口した細長い円筒パイプ状の冷却室本体20を備え、その左右の開口部に扉19,21が開閉可能に設けられている。冷却室本体20の左右両端面には、円環状のパッキン22,22が固定されている。このパッキン22,22を介して扉19,21が閉められることで、冷却室本体20を密閉することができる。なお、パッキン22,22は、冷却室本体20ではなく扉19,21の側に設けてもよいし、冷却室本体20と扉19,21の双方に設けてもよい。

【0050】

図示例の各扉19,21は、それぞれエアシリンダ23,23にて開閉操作される。つまり、各冷却室本体20の左右両端部の外面には、それぞれエアシリンダ23,23が固定されており、そのロッド23a,23aの先端部には、それぞれリンク機構24,24を介して扉19,21が設けられている。これにより、エアシリンダ23のロッド23aの伸縮を利用して、扉19,21の開閉がなされる。

【0051】

本実施例の各冷却室11には、それぞれ搬送板25を介しておにぎり7,7…が出し入れされる。搬送板25を介して出し入れすることで、各おにぎり7の形状が崩れるおそれがない。本実施例の搬送板25は、細長い長方形状の平板であり、その長手寸法は冷却室本体20のそれより短く、幅寸法は冷却室本体20の内径よりも短く形成されている。平板状の搬送板25が円筒状の各冷却室11内に水平に保持されるように、各冷却室11内の円筒面下部には、それぞれ台座26が設けられている(図3)。図示例の各台座26は、細長い長方形状の鉄板からなり、水平に配置される中央片26aの左右両端部26b,26bが下方に屈曲された後、その下端部26c,26cがさらにL字形状に外側に屈曲されて、各冷却室本体20の内面下部に支持される。このようにして、各冷却室本体20内には、台座26の中央片26aが水平に配置されるので、その中央片26aの上に、搬送板25を安定して載せることができる。

【0052】

台座26上に搬送板25を載せることで、各おにぎり7は各冷却室11の内面下部から浮いた状態に保持される。従って、仮に各冷却室11の下部に結露水が溜まっても、各おにぎり7がそれに浸かることはない。なお、本実施例では、一つの冷却室11に、一枚の搬送板25が収容される。また、本実施例では、一枚の搬送板25に、複数個(例えば12個)のおにぎり7,7…が載せられる。

【0053】

減圧手段は、各冷却室11内を減圧する手段である。本実施例では、真空ポンプ14と熱交換器13とを組み合わせて構成され、複数の冷却室11,11…で共用される。つまり、各冷却室11下部からの各ライン12a,12a…は、共通の減圧ライン12にまとめられ、共通の減圧手段13,14へ接続されている。図示例では、各冷却室11へ接続されるライン12a,12a…は、共通の第一減圧バッファータンク27へ接続される。そして、この第一減圧バッファータンク27には、熱交換器13を介して第二減圧バッファータンク28へ接続され、この第二減圧バッファータンク28には、真空ポンプ14が接続されている。従って、真空ポンプ14を作動させつつ、熱交換器13による冷却、凝縮作用を行わせることで、冷却室11側からの空気を吸引して排出し減圧することができる。前記熱交換器13には、バルブ(不図示)を介して冷却用の水が供給され、排水口(不図示)へ排水される。

【0054】

第一減圧バッファータンク27および第二減圧バッファータンク28は、減圧しようとする各冷却室11の減圧レベルと同じかそれよりも低い値の減圧状態に維持される。本実施例では、第二減圧バッファータンク28に圧力センサ16が設けられており、そのセンサ16からの出力に基づき、水封式真空ポンプ14が駆動されて所定減圧状態(二次冷却機として使用する場合では例えば15℃に相当の飽和蒸気圧力)に維持される。

【0055】

第一減圧バッファータンク27から各冷却室11へ分岐する各減圧ライン12aには、モータバルブと称される開度の調整可能な第一弁29が設けられている。従って、各第一弁29を開閉操作することで、第一減圧バッファータンク27と各冷却室11との連通を調整することができる。この第一弁29は、制御手段30によって開度を制御することで、冷却室11内を徐々に減圧して、徐冷する。この徐冷は、第一弁29を全開とし、後述の第二弁31の開度を調整しながら減圧速度を制御する方法によっても実現できる。

【0056】

復圧手段は、冷却室11内の真空状態を破壊可能に、冷却室11内へ外気を導入する手段である。本実施例では、各冷却室11の上部からのライン15aは、それぞれモータバルブと称される開度の調整可能な第二弁31を介して、共通の復圧バッファータンク32へ接続されており、一本の復圧ライン15にまとめられる。そして、その復圧バッファータンク32は、フィルター33を介して外気に連通されている。従って、第二弁31を開くと、冷却室11内は大気圧下に開放され、冷却室11内に外気を導入して、冷却室11内を復圧可能である。第二弁31の開き具合によって、冷却室11内を徐々に昇圧する。第一弁29および第二弁31は、開閉のみ行える電磁弁とすることもできる。

【0057】

真空冷却機10には、減圧手段や復圧手段などを制御する制御器(制御手段)30が備えられている。本実施例では、真空ポンプ14、圧力センサ16、第一弁29、第二弁31などは、制御器30に接続されており、その制御器30にて各種制御が可能とされる。具体的には、制御器30は、圧力センサ16からの検出信号に基づいて真空ポンプ14を制御して、第二減圧バッファータンク28を所定減圧下に維持する。また、制御器30は、所定のプログラムに従い、第一弁29や第二弁31の開閉を制御する。

【0058】

次に、本実施例のおにぎり製造システムによるおにぎり製造方法について説明する。

図5は、本発明のおにぎり製造方法の一実施例を示すフローチャートである。この図5および図1に示すように、炊き上がってほぐされた米飯は、一次成型機1にておにぎり状に軽く仮成型された後(ST1〜ST3)、搬入装置8Aにて一次冷却機2(10)に搬入され、一次冷却機2にて真空冷却された後(ST4)、搬出装置9Aにて一次冷却機から搬出され、二次成型機3にて具入れおよび本成型された後(ST5)、搬入装置8Bにて二次冷却機4(10)に搬入され、二次冷却機4にて真空冷却された後(ST6)、搬出装置9Bにて二次冷却機4から搬出され、海苔巻き後、包装機5にて包装がなされる(ST7)。以下、具体的に説明する。

【0059】

一次成型機1は、炊き上げられた米飯、好ましくは炊き上げられてほぐされあら熱取りが行われた米飯が入れられ、その米飯をおにぎり状に軽く成型して排出する。軽い成型に止めるのは、最初から完全なおにぎり状に成型してしまうと、後の真空冷却時に、米粒同士が密集しておにぎりが固くしまってしまうからである。前記のあら熱取りにおいて、米飯は、ほぐす際にあら熱がとられるだけであり、冷風などで冷やさず使用される。冷やさずに温かいままおにぎり状に成型することで、おにぎりの味を落とすことがない。

【0060】

一次成型機1にて仮成型されたおにぎりは、コンベアベルト6上に載せられた搬送板25上に、順次に排出されて載せられる。本実施例の各搬送板25は、前述したように長方形状の細長い平板状とされている。各搬送板25はコンベアベルト6にて一定速度で動いているので、一次成型機1から順次排出される各おにぎり7は、搬送板25の長手方向に沿って一定間隔で載せられる。所定数(ここでは12個)のおにぎり7,7…が載せられると、その搬送板25は搬入装置8Aによって一次冷却機2(真空冷却機10)のいずれかの冷却室11へ移される。

【0061】

搬入装置8Aは、コンベアベルト6上の搬送板25を受け取り、真空冷却機10の冷却室11のいずれかに、順次に搬入する。本実施例の真空冷却機10は、複数の冷却室11を備えるので、コンベアベルト6を流れるおにぎりは、順次にいずれかの冷却室11へ収容されて冷却される。仮にある程度まとまった個数になるのを待った後、一斉に冷却処理した場合には、最初と最後のおにぎりの温度差に基づき、冷却にムラが出るが、本実施例によれば、そのような不都合はない。つまり、比較的小さな冷却室11を複数用意しておくことで、一次成型機1にて順次成型される多数のおにぎり7,7…を逐次、少量ずつ冷却することができ、冷却にムラを生じさせない。

【0062】

また、冷却室11を複数備えることで、真空冷却機10ひいてはおにぎり製造システム全体が停止するのを防止することもできる。仮に冷却室11,11…のいずれかが何らかの異常により運転停止しても、異常な冷却室11をスキップして(用いることなく)運転するよう構成しておけば、おにぎり製造システム全体が停止してしまうリスクを防止できるのである。

【0063】

本実施例の真空冷却機10による一次冷却について述べる。ここでは、冷却室11にておにぎりを40℃まで一次冷却するよう設定されている。おにぎり7を載せられた搬送板25を受け入れようとする各冷却室11は、制御器30の制御に基づき、搬入側の扉19を開くために、エアシリンダ23を駆動する。扉19が開かれた各冷却室11には、搬入装置8Aによって搬送板25が搬入される。複数個のおにぎり7,7…が載せられた搬送板25は、各冷却室本体20の台座26中央片26a上に載せられ、その後、各エアシリンダ23が制御されて各冷却室11の扉19が閉められる。

【0064】

次に、制御器30は、予め設定されたプログラムに従い、この冷却室11内を真空冷却する。すなわち、まずその冷却室11の第二弁31を閉じた状態で、その冷却室11の第一弁29を開く。この際、徐々に減圧するように、第一弁29の開度が調整される。第二減圧バッファータンク28ひいては第一減圧バッファータンク27は、真空ポンプ14により減圧下に維持されているので、第一弁29が開かれることで冷却室11内は減圧される。減圧により、各おにぎり7に含まれる水分の蒸発潜熱により、おにぎり7が冷却される。

【0065】

制御器30は、この冷却室11を所定の減圧パターンに基づく減圧下に維持した後、第二弁31を操作して冷却室11内の真空状態を解除する。つまり、第一弁29を閉じた状態で、第二弁31を開いて冷却室11内を大気圧まで復圧する。その際、徐々に復圧するよう第二弁31を制御することで、各おにぎり7が固くしまるのを防止することができる。復圧が終了した冷却室11は、搬出待機状態とされる。そして、制御器30の制御により、搬出装置9Aによる当該冷却室11からの搬出が可能との信号を得て、冷却室11の搬出側の扉21を開けるように、そのエアシリンダ23が駆動される。前記搬出待機状態においては、前記の搬出可能信号を待つことなく、復圧終了とともに搬出側の扉21を開くように構成することも可能である。

【0066】

このようにして真空冷却にて一次冷却されたおにぎり7,7…は、搬出装置9Aにより各冷却室11から搬出される。搬出装置9Aは、各冷却室11から搬送板25を搬出した後、その搬送板25をコンベアベルト6へ再び戻す。なお、以上のような真空冷却機10への搬入、真空冷却機10での真空冷却、および真空冷却機10からの搬出は、複数の冷却室11において、それぞれタイミングはずれても、順次に並列的に行われている。制御器30は、各冷却室11の工程を把握すると共に、搬入装置8Aや搬出装置9Aとの間で、搬入または搬出の開始および完了の各信号を送受信することで、真空冷却機10と搬入搬出装置8,9は連係動作される。

【0067】

一次冷却されたおにぎり7,7…が載せられた搬送板25は、コンベアベルト6を介して二次成型機3まで移動し、二次成型機3にて順次に具入れおよび本成型がなされて、包装前のおにぎりとなる。その後、本成型されたおにぎりは、一次冷却の場合と同様に、搬送板25に載せられて真空冷却機からなる二次冷却機4のいずれかの冷却室11内へ搬入され、真空冷却された後、搬送板25ごと搬出される。この二次冷却機4による二次冷却は、前記一次冷却機2による一次冷却と同様であるが、二次冷却機4の冷却目標の設定温度は、たとえば20℃に設定される。この場合、第二減圧バッファータンク28は、15℃程度の圧力まで減圧されている。

【0068】

二次冷却機4にて二次冷却されたおにぎり7は、塩振りされ、海苔巻きされ、包装機5にて包装され、コンビニエンスストアなどへ出荷される。本おにぎり製造システムによれば、添加物の少ないおにぎりを製造できると共に、食味や食感に優れたおにぎりを迅速に衛生的に製造することができる。

【0069】

なお、空となった各搬送板25は、本実施例のおにぎり製造作業中に、搬出装置9などで洗浄された後、搬入装置8側に戻されて再び使用される。各真空冷却機10の使用後の洗浄時には、各冷却室11の両方の扉19,21を開けると共に、各冷却室11内の台座26を取り外すことで、各冷却室11内は邪魔物のない単純な円筒形状となり、容易に洗浄することができる。

【0070】

前記真空冷却機10を用いて多数のおにぎり7,7…を真空冷却する場合、つぎの効果を奏する。

(1)真空冷却方式によりおにぎり7,7…を冷却するので、冷風冷却と比較して、衛生的であるとともに、おにぎり7の各部位での締まり具合の差があっても、均一に冷却できる。

(2)小分けにして少量ずつ(小バッチで)冷却するので、大きな冷却室で多量のおにぎり7,7…を冷却するものと比較して、待ち時間を少なくして放熱量の差を少なくでき、おにぎり7,7…の品質をより一定にすることができる。つまり、大きな冷却室で多量のおにぎりを真空冷却する方式では、最初の方(前半)に成型したおにぎりと、後の方(後半)に成型したおにぎりとで冷却開始時までに放熱する量が異なるので品質が一定にならないおそれがあるが、前記実施例のように構成すれば、そのような不都合を回避できる。

(3)冷却室11,11…のいずれかが何らかの異常により運転停止した場合、異常な冷却室11を用いることなく運転制御するよう構成することにより、おにぎり製造システム全体が停止してしまうリスクを防止できる。

【0071】

前記真空冷却機10は、上記実施例の構成に限らず適宜変更可能である。例えば、上記実施例において、復圧バッファータンク32は省略することができる。つまり、復圧ライン15を構成する配管だけで済ませることも可能である。これと同様に、減圧バッファータンク27,28についても、そのいずれか一方または双方を省略することもできる。

【0072】

また、上記実施例では、減圧バッファータンク28の圧力を一定に保持しておき、予め設定された内容で各第一弁29の開度や開き時間を制御することで、各冷却室11を設定圧力まで減圧する構成であったが、各冷却室11内に圧力センサを設けておき、その出力に基づき設定圧力まで各第一弁29を調整するよう構成してもよい。なお、圧力センサの代わりに温度センサを利用してもよい。

【0073】

さらに、一次冷却機2と二次冷却機4とは、同じ構成のものを使用する例について説明したが、異なる構成のものとしてもよい。たとえば、一次冷却機2の減圧手段は、真空ポンプ14を利用し、二次冷却機4の減圧手段は、真空ポンプ14に加えてさらに蒸気エゼクタ(不図示)を利用してもよい。

【実施例2】

【0074】

図6は、本発明のおにぎり製造システムの実施例2を示す概略斜視説明図である。

この図に示すように、本実施例のおにぎり製造システムでは、一次成型機1からのおにぎり7,7…は、回転する複数の円板34A〜34D上に載せられて、この複数の円板上を順次に進みつつ製造される。

【0075】

すなわち図示例では、一次成型機1からのおにぎり7は、まず第一円板34A上に載せられる。第一円板34Aは、一定速度で回転しているので、第一円板34A上に所定間隔でおにぎり7が載せられる。第一円板34Aに載せられたおにぎり7には、それぞれ上方からカップ35がかぶせられる。このカップ35は、下方に開口した中空容器であり、第一円板34Aに対し気密状態に設置可能である。第一円板34にカップ35がかぶせられた空間は、前記実施例1における一次冷却機2の冷却室11に相当する。各カップ35は減圧手段(不図示)に接続されており、カップ35内を減圧し、カップ35内のおにぎり7を真空冷却できる。このようにして、前記実施例1の一次冷却と同様に、おにぎり7を真空冷却にて一次冷却できる。そして、その真空冷却後には、カップ35に接続された復圧手段(不図示)にて、カップ35内の減圧状態を破壊し、第一円板34Aからカップ35を上方へ後退させる。

【0076】

このようにして、第一円板34Aにて一次冷却されたおにぎり7は、第一円板34Aにて所定位置まで回転した後、第一円板34Aに隣接して配置された第二円板34Bに移される。第二円板34Bも所定速度で回転しており、第一円板34Aからの各おにぎり7は所定間隔で第二円板34Bに載せられ回転する。第二円板34Bの回転中、第二円板34B上にておにぎり7には、具入れがなされ本成型がなされる。つまり、第二円板34Bは、前記実施例1における二次成型機3に相当する。

【0077】

このようにして、第二円板34Bにて具入れおよび本成型がされたおにぎり7は、第二円板34Bにて所定位置まで回転した後、第二円板34Bに隣接して配置された第三円板34Cに移される。第三円板34Cも所定速度で回転しており、第二円板34Bからの各おにぎり7は所定間隔で第三円板34Cに載せられ回転する。第三円板34Cは、前記第一円板34Aと同様の構成とされ、前記実施例1における二次冷却機4に相当する。つまり、第三円板34C上のおにぎり7には、カップ35がかぶせられ減圧されることで真空冷却される。このようにして二次冷却された後、カップ35内は復圧され、カップ35は第三円板34Cから上方へ後退する。

【0078】

このようにして、第三円板34Cにて二次冷却されたおにぎり7は、第三円板34Cにて所定位置まで回転した後、第三円板34Cに隣接して配置された第四円板34Dに移される。第四円板34Dも所定速度で回転しており、第三円板34Cからの各おにぎり7は所定間隔で第四円板34Dに載せられ回転する。第四円板34Dのおにぎり7は、所定位置で包装機5へ移され、包装機5にて包装される。なお、第四円板34D上など、包装前のいずれかの工程にて、おにぎり7に塩振りがなされる。

【0079】

第一円板34Aや第三円板34Cにおけるカップ35による真空冷却のための減圧手段や復圧手段は、前記実施例1の場合と同様に、全てまたは複数の各カップ35(冷却室11)ごとに一括して共通のものを設けてもよいし、それぞれ単独に別個のものを設けてもよい。また、この実施例2において、各カップ35は、おにぎり7の一個ずつに個別にかぶせて冷却室11を構成するようにしてもよいし、複数のおにぎり7,7…に一つのカップ35をかぶせるようにしてもよい。

【0080】

カップ35を複数のおにぎり7,7…にかぶせて処理する場合、図7に示すように、円板34全体を一つのカップ35で覆うように構成してもよい。図6における第一円板34Aや第三円板34Cをそれぞれ、図7に示すように複数の円板34X,34X…から構成し、一の円板34Xがおにぎり7,7…で満たされるとカップ35がかぶせられて真空冷却される。カップ35がかぶされている間には、他の円板34Xにおにぎり7,7…が載せられるように、複数の円板34Xは、全体が回転可能とされ、隣接する装置に対し位置変更可能とされている。

【0081】

たとえば、図6における第一円板34Aに図7の機構が適用された場合、一次成型機1からのおにぎり7は順次、一の円板34Xにのせられるが、その円板が満杯になるとカップ35で覆われ真空冷却される。しかも、その満杯時には、図7における複数の円板全体が所定角度回転し、一次成型機1からの排出口に他の円板34Xを配置することで、連続的な真空冷却を可能としている。

【図面の簡単な説明】

【0082】

【図1】本発明のおにぎり製造システムの実施例1を示す概略斜視図であり、背面側から見た状態を示している。

【図2】図1のおにぎり製造システムにおいて、一次冷却機や二次冷却機として使用される真空冷却機の一例の側面の説明図である。

【図3】図2の真空冷却機の縦断面の説明図である。

【図4】図2の真空冷却機の冷却室を示す横断面の説明図である。

【図5】図1のおにぎり製造システムによるおにぎり製造方法の一例を示すフローチャートである。

【図6】本発明のおにぎり製造システムの実施例2を示す概略斜視図である。

【図7】図6における第一円板または第二円板の変形例を示す概略斜視図である。

【符号の説明】

【0083】

1 一次成型機

2 一次冷却機

3 二次成型機

4 二次冷却機

5 包装機

6 コンベアベルト

7 おにぎり

8 搬入装置

9 搬出装置

10 真空冷却機

11 冷却室

12 減圧ライン(減圧手段)

13 熱交換器

14 真空ポンプ(減圧手段)

15 復圧ライン(復圧手段)

25 搬送板

29 第一弁

30 制御手段

31 第二弁

【技術分野】

【0001】

この発明は、コンビニエンスストアなどで販売されるおにぎりの製造システムと製造方法、さらにそれらに用いる真空冷却機に関するものである。

【背景技術】

【0002】

コンビニエンスストアなどで販売されるおにぎりの製法に関して、従来は、炊き上がった米飯をほぐして、十分に冷ました後、おにぎりに成型して製造していた。ところが、この場合、一旦冷ましてしまうので、その後のおにぎりへの成型に不都合を生じるし、味覚の上でも好ましくない。このようなことから、下記特許文献1および2に開示されるように、炊き上がった米飯を温かいまま、おにぎりに成型してから有効に冷却することが模索されている。

【0003】

すなわち、特許文献1に記載の発明は、成型されたおにぎりを三つの冷却円盤上を順に通過させながら徐々に冷却するために、各冷却円盤の周方向の一部を覆うように冷却フードを配置したものである。回転する冷却円盤上に載せられたおにぎりは、冷却フードを通過する際、冷却フード上部から供給される冷却空気で冷やされ、その冷却空気は、おにぎりの下方より吸引される構成とされている。

【0004】

また、特許文献2に記載の発明は、多数の小孔を有するプレート上におにぎりを載せ、プレート下部を負圧にすることで空気流を作り、その空気流でおにぎりを冷やそうとするものである。また、その際、おにぎりの上方からエアー噴射ノズルでエアーを吹き付けたり、そのエアー噴射ノズルのエアー噴射口をおにぎりに挿入したりするものである。

【特許文献1】特開2003−250472号公報

【特許文献2】特開2003−299449号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記いずれの特許文献に記載の発明も、成型したおにぎりを真空冷却するものではない。すなわち、上記いずれの特許文献に記載の発明も、おにぎりを密閉空間に保持するものではなく、単に空気流で冷却しようとするものであった。従って、冷却に時間を要するだけでなく、フィルターを介した風を利用しないと衛生面で問題が残るものであった。また、おにぎりの中を通る空気流がおにぎりの各部位での締まり具合の差などによって偏流することにより均一に冷却できないことがあった。

【0006】

ところで、熱い米飯のままおにぎりを成型し具入れ後に冷却する場合、具材が高温の米飯にて加熱され煮えてしまうという不都合がある。一方、逆に米飯を冷ましてから成型する場合、前述したように、油などの添加物なしにはおにぎりへの成型に不都合を生じ、味覚の観点からも好ましくない。また、熱い米飯のままおにぎりを成型し冷却してから具入れする場合には、具入れ後に具材を隠すなどの本成型時には、既におにぎりは冷めた状態にあるから、この場合もおにぎりの成型が困難であった。

【0007】

この発明は、味覚を落とさずに成型性よく容易におにぎりを製造する製造システムおよび製造方法を提供すると共に、そのようなおにぎりの製造工程で好適に利用可能な真空冷却機を提供することを課題とする。

【課題を解決するための手段】

【0008】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明のおにぎり製造システムは、炊飯された温かい米飯をおにぎり状に仮成型する一次成型機と、仮成型されたおにぎりを第一温度まで冷却する一次冷却機と、前記第一温度まで冷却されたおにぎりに具入れし本成型を行う二次成型機と、本成型されたおにぎりを第二温度までさらに冷却する二次冷却機とを備えることを特徴としている。請求項1に記載の発明によれば、温かい米飯でおにぎりに成型するので、油や日保向上剤などの添加が不要で、味覚の向上も図ることができる。また、一次冷却後におにぎりに具材を入れるので、高温の米飯で具材が加熱され煮えてしまうという不都合を抑えられる。さらに、仮成型したおにぎりを一次冷却後、二次冷却前に具入れし本成型するので、成型性を落とさない温度にて本成型が可能となる。

【0009】

請求項2に記載の発明のおにぎり製造システムは、請求項1に記載の構成要件に加えて、前記一次冷却機および前記二次冷却機は、一または複数のおにぎりを収容した空間を減圧して、その収容されたおにぎりを冷却する真空冷却機とされたことを特徴としている。請求項2に記載の発明によれば、一次成型後および二次成型後、おにぎりを衛生的に味覚を落とさずに冷却することができる。

【0010】

請求項3に記載の発明のおにぎり製造システムは、請求項1または請求項2に記載の構成要件に加えて、前記一次冷却機は、前記一次成型機にて仮成型されたおにぎりを70℃以下40℃以上の範囲で設定された所定の前記第一温度まで真空冷却する真空冷却機とされ、前記二次冷却機は、前記二次成型機にて本成型されたおにぎりを30℃以下の範囲で設定された所定の前記第二温度まで真空冷却する真空冷却機とされたことを特徴としている。請求項3に記載の発明によれば、各温度範囲で真空冷却することで、請求項1または請求項2に記載の発明の作用効果を更に高めることができる。

【0011】

請求項4に記載の発明のおにぎり製造システムは、90℃以下50℃超の米飯でおにぎり状に成型を行う一次成型機と、この一次成型機からのおにぎりを前記一次成型機への投入温度以下で且つ70℃以下40℃以上まで真空冷却する真空冷却機からなる一次冷却機と、この一次冷却機からのおにぎりに具入れし本成型を行う二次成型機と、この二次成型機からのおにぎりを30℃以下15℃以上まで真空冷却する真空冷却機からなる二次冷却機と、この二次冷却機からのおにぎりに包装を行う包装機とを備えることを特徴としている。請求項4に記載の発明によれば、請求項1から請求項3までに記載の発明の作用効果を更に高めることができる。

【0012】

請求項5に記載の発明のおにぎり製造方法は、50℃超の米飯をおにぎり状に仮成型する一次成型工程、仮成型されたおにぎりを前記一次成型工程への投入温度以下で且つ70℃以下40℃以上まで真空冷却する一次冷却工程、一次冷却されたおにぎりに具入れしおにぎり状に本成型する二次成型工程、二次成型されたおにぎりを30℃以下まで真空冷却する二次冷却工程を順次に行うことを特徴としている。請求項5に記載の発明によれば、50℃超の米飯でおにぎりに成型するので、油や日保向上剤などの添加が不要で、味覚の向上も図ることができる。また、70℃以下に一次冷却されたおにぎりに具材を入れるので、高温の米飯で具材が加熱され煮えてしまうという不都合を抑えられる。さらに、40℃以上で具入れし本成型することで、成型性を落とすことがない。そして、30℃以下まで二次冷却することで、おにぎりの日保ちをよくする。

【0013】

請求項6に記載の発明の真空冷却機は、一または複数のおにぎりを収容する一または複数の冷却室と、この各冷却室内を減圧する一または複数の減圧手段と、前記各冷却室内へ外気を導入して復圧する一または複数の復圧手段と、一または複数の前記冷却室ごとに減圧およびその後の復圧を行う制御手段とを備え、50℃超の米飯にて成型されたおにぎりを具入れ前に成型温度以下で且つ70℃以下40℃以上の範囲で設定された所定の第一温度まで真空冷却するか、またはそのようにして前記第一温度まで真空冷却されたおにぎりを具入れ後に30℃以下の範囲で設定された所定の第二温度まで真空冷却することを特徴としている。請求項6に記載の発明によれば、請求項5に記載のおにぎり製造方法における真空冷却工程を効率よく実現することができる。特に、複数の冷却室を用いて連続的におにぎりを真空冷却することで、成型したおにぎりを衛生的に、連続的に効率よく、しかも味覚を落とさずに冷却することができる。

【0014】

請求項7に記載の発明の真空冷却機は、一または複数のおにぎりを収容する一または複数の冷却室と、前記各冷却室へ第一弁を介して接続され、前記冷却室内を減圧する減圧手段と、前記各冷却室へ第二弁を介して接続され、減圧された前記冷却室内へ外気を導入して復圧する復圧手段と、一または複数の前記冷却室ごとの減圧とその後の復圧とを行うように、前記第一弁と前記第二弁を制御する制御手段とを備え、50℃超の米飯にて成型されたおにぎりを具入れ前に成型温度以下で且つ70℃以下40℃以上の範囲で設定された所定の第一温度まで真空冷却するか、またはそのようにして前記第一温度まで真空冷却されたおにぎりを具入れ後に30℃以下の範囲で設定された所定の第二温度まで真空冷却することを特徴としている。請求項7に記載の発明によれば、請求項5に記載のおにぎり製造方法における真空冷却工程を効率よく実現することができる。特に、複数の冷却室を用いて連続的におにぎりを真空冷却することで、成型したおにぎりを衛生的に、連続的に効率よく、しかも味覚を落とさずに冷却することができる。

【0015】

請求項8に記載の発明の真空冷却機は、請求項7に記載の構成要件に加えて、前記第一弁および前記第二弁は、前記制御手段により予め設定された手順に従い開閉制御されるか、または前記冷却室内に設けたセンサの出力に基づき開閉制御されることを特徴としている。請求項8に記載の発明によれば、第一弁および第二弁を予め設定された手順に従い開閉制御すればよく、真空冷却機の構造を簡易にでき、制御も容易となる。また、冷却室内に設けたセンサの出力に基づき、第一弁および第二弁を開閉制御すれば、より正確な圧力制御または温度制御が可能となる。

【0016】

請求項9に記載の発明の真空冷却機は、請求項6〜8のいずれか1項に記載の真空冷却機であって、請求項1〜4のいずれかに記載のおにぎり製造システムにおける前記一次冷却機もしくは前記二次冷却機による各冷却工程、または請求項5に記載のおにぎり製造方法における前記一次冷却工程もしくは前記二次冷却工程を実行することを特徴としている。請求項9に記載の発明によれば、味覚を落とさず成型性よく容易におにぎりを製造するために、おにぎりの冷却を図ることができる。

【0017】

請求項10に記載の発明の真空冷却機は、請求項2〜4のいずれか1項に記載のおにぎり製造システム、または請求項6〜9のいずれか1項に記載の真空冷却機であって、前記真空冷却機は、おにぎりの温度、おにぎりを収容した庫内圧力もしくは温度、または処理時間に基づき制御されることを特徴としている。請求項10に記載の発明によれば、これらパラメータを単独または組み合わせて用いることで、効果的な制御が可能となる。

【0018】

さらに、請求項11に記載の発明の真空冷却機は、請求項2〜4のいずれか1項に記載のおにぎり製造システム、または請求項6〜9のいずれか1項に記載の真空冷却機であって、前記真空冷却機は、おにぎりを収容した庫内圧力に基づき制御され、所定圧力まで減圧後、その減圧下にて所定時間保持して復圧することを特徴とする。請求項11に記載の発明によれば、より効果的におにぎりの真空冷却を図ることができる。

【発明の効果】

【0019】

この発明によれば、味覚を落とさず成型性よく容易におにぎりを製造することができる。また、おにぎりに含まれる水分の蒸発潜熱によりおにぎりを真空冷却することで、衛生的に、効率よく、しかも味覚を落とさずに、おにぎりを製造することができる。

【発明を実施するための最良の形態】

【0020】

つぎに、この発明の実施の形態について説明する。

本実施形態のおにぎり製造システムは、コンビニエンスストアなどで販売されるおにぎりを製造するためのものであり、米飯を炊く炊飯装置と、炊き上がった米飯をほぐしあら熱を取るほぐし機と、高温の米飯をおにぎり状に軽く仮成型する一次成型機と、仮成型されたおにぎりを所定の第一温度まで冷却する一次冷却機と、前記第一温度まで冷却されたおにぎりの具入れおよび本成型を行う二次成型機と、本成型されたおにぎりを所定の第二温度までさらに冷却する二次冷却機と、前記第二温度まで冷却されたおにぎりを包装する包装機とを備える。

【0021】

前記一次成型機には、前記ほぐし機から高温の米飯が供給される。前記ほぐし機によるあら熱取りには、自然に温度を下げる場合と、風を送って積極的に温度を下げる場合とが含まれる。前記一次成型機自体に、前記ほぐし機の機能を持たせてもよく、その場合には前記炊飯装置からの米飯は直接に前記一次成型機に供給される。前記一次成型機は、50℃超の高温の米飯を温かいまま、おにぎり状に仮成型して排出する装置である。この際、米飯は、90℃以下50℃超、好適には90℃以下70℃超の温度範囲にある。

【0022】

温かい米飯でおにぎりに成型することで、従前のように米飯に油などを混ぜなくても、米飯自体の粘りを利用しておにぎりに成型することができる。また、比較的高温で成型することで、従前のように、雑菌繁殖防止のための日保向上剤を添加する必要もない。このように、比較的高温で成型することで、油や日保向上剤などの各種添加物を省くことが可能となり、おにぎりの味覚の向上も図ることができる。また、この一次成型段階では、まだおにぎりに具材は入れられていないので、高温の米飯で具材が加熱され煮えてしまうという不都合もない。

【0023】

前記一次冷却機は、前記一次成型機にて仮成型されたおにぎりを所定の第一温度まで冷却する装置である。所定の第一温度とは、前記仮成型時の米飯の温度よりも低く設定され、且つ70℃以下40℃以上の温度であり、好適には60℃以下40℃以上の温度、または50℃以下40℃以上の温度である。通常はこれらの範囲で所定の目標温度が設定されるが、ある程度の幅を持った温度域とすることもできる。

【0024】

この一次冷却機としては、おにぎりを収容した空間内を減圧して冷却を図る真空冷却機を用いる。この一次冷却機へのおにぎりの搬入や、一次冷却機からのおにぎりの搬出は、手動で行ってもよいが、搬入装置または搬出装置にて自動で行ってもよい。この搬入装置や搬出装置は、一つの装置で兼用するように構成することもできる。また、搬入装置や搬出装置は、一次冷却機と別体に構成してもよいし、一次冷却機自体に搬入搬出機能を設けてもよい。

【0025】

前記二次成型機には、前記一次冷却機にて冷却後のおにぎりが供給される。この二次成型機は、供給されたおにぎりに具入れし、最終的なおにぎり形状に本成型する。本成型では、具入れ後の具材を隠したり、おにぎりの形状を整えたりする。この二次成型機による本成型は、前記一次冷却機にて第一温度まで冷却されたおにぎりに対して行われる。従って、おにぎりはまだ完全に室温程度やそれ以下まで冷却された訳ではないので、成型性への影響を最小限に抑えることができる。

【0026】

前記二次冷却機は、前記二次成型機にて本成型されたおにぎりを所定の第二温度まで冷却する装置である。所定の第二温度とは、前記第一温度よりも低く設定され、且つ30℃以下の温度が好ましい。本実施形態では、30℃以下15℃以上の温度が採用される。通常はこれらの範囲で所定の目標温度が設定されるが、ある程度の幅を持った温度域とすることもできる。

【0027】

この二次冷却機としては、おにぎりを収容した空間内を減圧して冷却を図る真空冷却機を用いる。この二次冷却機へのおにぎりの搬入や、二次冷却機からのおにぎりの搬出は、手動で行ってもよいが、搬入装置または搬出装置にて自動で行ってもよい。この搬入装置や搬出装置は、一つの装置で兼用するように構成することもできる。また、搬入装置や搬出装置は、二次冷却機と別体に構成してもよいし、二次冷却機自体に搬入搬出機能を設けてもよい。

【0028】

この二次冷却機は、前記一次冷却機と同様の構成のものを、冷却目標の設定温度を変えて使用できる。さらに、前記搬入装置および搬出装置も、両冷却機にて同様の構成のものを使用できる。また、一台の冷却機を、前記一次冷却機として使用すると共に、前記二次冷却機としても使用するようにしてもよい。

【0029】

前記包装機は、前記二次冷却機からのおにぎりを包装する装置である。さらに、本実施形態の包装機は、この海苔巻き包装の前に、おにぎりに塩振りを行う構成である。但し、塩振りについては、炊飯時以降のいずれの工程で行ってもよい。ところで、前記包装機または前記二次成型機にて、海苔巻きを行うよう構成することができる。

【0030】

次に、前記一次冷却機や前記二次冷却機として好適に利用できる真空冷却機について説明する。

本実施形態の真空冷却機は、おにぎりを収容して冷却処理する冷却室と、この冷却室内を減圧する減圧手段と、減圧された前記冷却室内へ外気を導入して復圧する復圧手段と、前記冷却室または後述するバッファータンクの圧力もしくは温度を計測するセンサと、前記冷却室の減圧または復圧などを制御する制御手段とを主要部として備える。

【0031】

前記冷却室は、冷却しようとする一または複数のおにぎりを収容して密閉可能な処理槽である。本実施形態の真空冷却機は、好ましくは複数の冷却室を備え、一または複数の冷却室ごとに、個別に減圧または復圧が可能とされる。複数の冷却室を備える場合、典型的には、各冷却室は同一の形状および大きさに形成され、それぞれ個別に減圧または復圧が可能とされる。また、これら各冷却室は、好ましくは、上下に複数段、左右に複数列配置する。こうすることで、前記真空冷却機の設置スペースを小さくできる。

【0032】

前記冷却室の形状および大きさは、適宜に設計されるが、筒状にすれば、その端面の開口部からおにぎりを出し入れできる。その場合、真空冷却機に隣接して搬入搬出装置を設ければ、冷却室へのおにぎりの出し入れを容易に行うことができる。筒状の冷却室の場合、その端面の開口部には、扉が開閉可能に設けられる。そして、冷却室を円筒形状とする場合には、パイプを利用でき、製造や清掃が容易で、耐圧性の観点からも利点がある。

【0033】

前記減圧手段は、前記冷却室内を減圧する手段であり、真空ポンプまたはエゼクタ(ejector)などからなる。これらは、複数種類のものを組み合わせて前記減圧手段として用いることもできる。減圧手段が真空ポンプと熱交換器とを組み合わせてなる場合、各冷却室は、それぞれ第一弁を介して、共通(典型的には一つの)減圧ラインにまとめられ、その減圧ラインには、熱交換器を介して真空ポンプへ接続される。前記減圧手段は、全ての冷却室に共通の減圧手段を設けるのではなく、複数の減圧手段を設け、前記各冷却室ごとまたは複数の冷却室ごとに異なる減圧手段を接続するように構成することができる。そして、前記第一弁は、前記各冷却室ごとまたは複数の冷却室ごとに設けることができる。

【0034】

前記復圧手段は、減圧された冷却室内へ外気を導入して、真空状態を解除し復圧する手段である。この復圧手段により、各冷却室は、第二弁を介して大気圧下に解放可能とされる。その際、衛生面を考慮して、フィルターを介して外気を導入するのがよい。そのために、複数の冷却室は、それぞれ第二弁を介して、共通の復圧バッファータンクへ接続されており、この復圧バッファータンクへフィルターを介して外気が導入可能とされている。またこの復圧手段についても複数の復圧手段を設け、前記各冷却室ごとまたは複数の冷却室ごとに異なる復圧手段を接続するように構成することができる。また、前記第二弁は、前記各冷却室ごとまたは複数の冷却室ごとに設けることができる。複数の冷却室ごとに共通の第一弁や第二弁を設けて、多数の冷却室をグループ化する場合には、そのグループごとに減圧または復圧を可能に、前記第一弁または第二弁が設けられる。

【0035】

前記制御手段は、前記各冷却室の第一弁や第二弁を制御することで、各冷却室内の圧力または温度を調整する。具体的には、予め設定された手順(プログラム)に従い、第一弁や第二弁を設定時間だけ開閉制御する。あるいは、各冷却室内に圧力センサまたは温度センサを設けておき、そのセンサの出力と比較しながら第一弁や第二弁を開閉制御する。つまり、第一弁や第二弁の開閉制御は、おにぎりの品温、冷却室の庫内圧力または庫内温度、時間を利用して行われる。

【0036】

さらに、冷却室の扉を真空冷却機自身の機能で開閉するよう構成する場合には、制御手段は各冷却室の扉の開閉も制御する。また、この扉は、真空冷却機に隣接して配置される搬入搬出装置にて開閉するように構成してもよいし、さらには作業者が手動で開閉するように構成してもよい。

【0037】

真空ポンプと熱交換器との間、および/または、熱交換器と各第一弁との間の減圧ラインには、所定の減圧下に維持しておくための空間(減圧バッファータンク)を設けることができる。そうした場合、前記制御手段により、この減圧バッファータンクは、真空ポンプによって、冷却室の減圧時の設定圧力と同じかこれよりも低い値の減圧状態に維持される。従って、前記第一弁を開くだけで、冷却室を安定的に減圧することができる。例えば、本成型後のおにぎりの冷却(二次冷却)において、冷却室内を20℃まで冷却しようとする場合には、真空ポンプと熱交換器との間に設けた減圧バッファータンクを15℃相当の飽和蒸気圧力に維持する。そのために、減圧バッファータンクに、圧力センサまたは温度センサを設け、前記制御手段により真空ポンプが制御される。なお、圧力センサを用いる場合には、前記温度に対応した圧力まで減圧することになる。

【0038】

ところで、冷却室には、おにぎりをそのまま収容してもよいが、搬送板を介して冷却室におにぎりを出し入れするのがよい。搬送板の形状や大きさは、冷却室に応じて適宜に設定されるが、冷却室が細長い円筒状の場合には、細長い長方形状の平板を利用することができる。その際、平板状の搬送板が、円筒状の冷却室内に安定して保持されるように、冷却室内の円筒面下部に、平面を作り出す台座を固定しておき、その台座の平面上に搬送板を載せるのがよい。台座を設けることで、おにぎりは冷却室の内面下部から浮いた状態に保持されることになり、冷却室内が結露しても、おにぎりに触れずに済む。なお、一つの冷却室には、複数の搬送板を収容可能としてもよい。また、一つの搬送板には、複数のおにぎりを載せるようにしてもよい。

【0039】

さらに、冷却室の下部に減圧手段への減圧ラインを接続すれば、前記結露水を減圧手段によりエアーと共に冷却室から吸引できる。また、おにぎりの保持に影響を与えない範囲で、冷却室を僅かに傾斜させておけば、冷却室の扉を開いた際に、結露水を外部へ排出できる。一方、冷却室の下部に溜まった結露水が、復圧による外気導入時に冷却室内へ噴き出さないように、復圧手段への復圧ラインは、冷却室の上部へ接続するのが望ましい。そして、その場合、復圧時のエアーがおにぎりに直接に当たらないように、冷却室内の上部に、バッフル板(邪魔板)を配置するのがよい。

【0040】

そして、真空冷却機に隣接して搬入搬出装置を設けることで、各冷却室に対する搬送板の出し入れを自動で行うことができる。その際、左右一端部にのみ開口した筒状の冷却室の場合には、その開口部側に搬入搬出装置が設けられる。また、左右両端部にそれぞれ開口した筒状の冷却室の場合には、一方の開口部側に搬入装置を設け、他方の開口部側に搬出装置を設ける。この場合、ある冷却室への搬送板の搬入と、他の冷却室からの搬送板の搬出が同時に行い易いため、簡易な構造で処理能力の高いシステムを構築することができる。前記搬入搬出装置としては、前記搬送板を挟み所定位置へ移動させる機能と所定位置で前記搬送板を離して載置する機能を有するロボットにより実現される。

【0041】

このような構成の真空冷却機は、制御手段により制御され、冷却室内におにぎりを収容されて密閉された後、第二弁を閉じた状態で、真空冷却に適した庫内圧力となるように、第一弁が開かれて冷却室内が減圧される。これにより、冷却室内のおにぎりは、真空冷却されることになる。真空冷却後には、第一弁を閉じた状態で、第二弁を開いて冷却室内は大気圧まで復圧される。この冷却室内の減圧や復圧は、第一弁や第二弁の開度を調整しつつ実行することで、冷却室内を徐々に減圧したり、あるいは徐々に復圧したりすることができる。

【0042】

このようにしておにぎりは、冷却室内で真空冷却され、冷却後には冷却室を復圧してから取り出される。複数の冷却室を備えて、各第一弁や第二弁を別個に開閉制御することで、各冷却室は、他の冷却室の状態に左右されることなく、それぞれ個別に真空冷却工程を実行できる。

【0043】

本実施形態の真空冷却機の運転方法には、つぎの真空冷却方法を含んでいる。この真空冷却方法は、多数のおにぎりを複数の冷却室を用いて連続的に真空冷却する真空冷却方法であって、前記各冷却室へ順次おにぎりを搬入する第一搬入ステップと、前記おにぎりが搬入された前記各冷却室から順次真空冷却を行う真空冷却ステップと、真空冷却が終了した前記各冷却室を順次復圧する復圧ステップと、復圧が終了した前記各冷却室から順次おにぎりを搬出する搬出ステップと、前記おにぎりの搬出が終了した前記各冷却室へ順次おにぎりを搬入する第二搬入ステップとを含むものである。この真空冷却方法において、前記第一搬入ステップは、真空冷却運転開始当初のおにぎりの搬入工程であり、前記第二搬入ステップは、前記真空冷却ステップ、前記復圧ステップの後で行われるおにぎりの搬入工程である。

【実施例1】

【0044】

以下、この発明の具体的実施例を図面に基づいて詳細に説明する。

図1は、本発明のおにぎり製造システムの実施例1を示す概略斜視図であり、背面側から見た状態を示している。このおにぎり製造システムは、コンビニエンスストアなどで販売するためのおにぎりを製造するものである。このシステムは、一次成型機1、一次冷却機2、二次成型機3、二次冷却機4、および包装機5を備え、これら各装置は順に並んで配置されている。また、これら各装置に沿うようにコンベアベルト6が稼働しており、このコンベアベルト6は装置間のおにぎり7の受け渡しに利用される。

【0045】

一次冷却機2および二次冷却機4は、後に詳述する構成の真空冷却機にてそれぞれ構成される。また、この一次冷却機2および二次冷却機4には、それぞれ搬入装置8(8A,8B)と搬出装置9(9A,9B)が併設されている。

【0046】

一次成型機1は、ほぐし機(不図示)から供給される高温の米飯を、温かいまま、おにぎり状に成型して排出する装置である。一方、二次成型機3は、供給されたおにぎり7に具入れし、最終的なおにぎり形状に本成型する装置である。この本成型では、具入れされた具材を米飯で隠したり、おにぎりの形状を整えたりする。また、包装機5は、二次冷却機4からのおにぎり7を包装する装置である。包装前には、作業員により海苔巻きがなされるが、この海苔巻きは、包装機5にて機械的に行うよう構成してもよい。

【0047】

次に、前記一次冷却機2や二次冷却機4として使用される真空冷却機の一例について説明する。一次冷却機2と二次冷却機4は、基本的に同様の構成とされているので、まとめて説明する。

【0048】

図2および図3は、本実施例のおにぎり製造システムに好適に適用される真空冷却機10を示す図であり、図2は側面の説明図、図3は縦断面の説明図である。本実施例の真空冷却機10は、多数のおにぎり7,7…を収容する複数の冷却室11,11…と、各冷却室11内を減圧する減圧手段(12〜14)と、減圧状態の各冷却室11内へ外気を導入して復圧する復圧手段(15)と、圧力または温度を計測するセンサ16とを主要部として備える。センサ16としては、温度センサでもよいが、本実施例では圧力センサが使用される。

【0049】

冷却室11は、本実施例では、図2に示すように、両端開口の外装体17内に上下に複数段設けた棚18,18…を用いて、上下に5本、前後に4本の合計20本の冷却室11,11…を整列させて配置している。図4は、本実施例の一の冷却室11を示す横断面の説明図であり、搬入側の扉19を開いた状態を示している。本実施例の各冷却室11は、長手方向両端部に開口した細長い円筒パイプ状の冷却室本体20を備え、その左右の開口部に扉19,21が開閉可能に設けられている。冷却室本体20の左右両端面には、円環状のパッキン22,22が固定されている。このパッキン22,22を介して扉19,21が閉められることで、冷却室本体20を密閉することができる。なお、パッキン22,22は、冷却室本体20ではなく扉19,21の側に設けてもよいし、冷却室本体20と扉19,21の双方に設けてもよい。

【0050】

図示例の各扉19,21は、それぞれエアシリンダ23,23にて開閉操作される。つまり、各冷却室本体20の左右両端部の外面には、それぞれエアシリンダ23,23が固定されており、そのロッド23a,23aの先端部には、それぞれリンク機構24,24を介して扉19,21が設けられている。これにより、エアシリンダ23のロッド23aの伸縮を利用して、扉19,21の開閉がなされる。

【0051】

本実施例の各冷却室11には、それぞれ搬送板25を介しておにぎり7,7…が出し入れされる。搬送板25を介して出し入れすることで、各おにぎり7の形状が崩れるおそれがない。本実施例の搬送板25は、細長い長方形状の平板であり、その長手寸法は冷却室本体20のそれより短く、幅寸法は冷却室本体20の内径よりも短く形成されている。平板状の搬送板25が円筒状の各冷却室11内に水平に保持されるように、各冷却室11内の円筒面下部には、それぞれ台座26が設けられている(図3)。図示例の各台座26は、細長い長方形状の鉄板からなり、水平に配置される中央片26aの左右両端部26b,26bが下方に屈曲された後、その下端部26c,26cがさらにL字形状に外側に屈曲されて、各冷却室本体20の内面下部に支持される。このようにして、各冷却室本体20内には、台座26の中央片26aが水平に配置されるので、その中央片26aの上に、搬送板25を安定して載せることができる。

【0052】

台座26上に搬送板25を載せることで、各おにぎり7は各冷却室11の内面下部から浮いた状態に保持される。従って、仮に各冷却室11の下部に結露水が溜まっても、各おにぎり7がそれに浸かることはない。なお、本実施例では、一つの冷却室11に、一枚の搬送板25が収容される。また、本実施例では、一枚の搬送板25に、複数個(例えば12個)のおにぎり7,7…が載せられる。

【0053】

減圧手段は、各冷却室11内を減圧する手段である。本実施例では、真空ポンプ14と熱交換器13とを組み合わせて構成され、複数の冷却室11,11…で共用される。つまり、各冷却室11下部からの各ライン12a,12a…は、共通の減圧ライン12にまとめられ、共通の減圧手段13,14へ接続されている。図示例では、各冷却室11へ接続されるライン12a,12a…は、共通の第一減圧バッファータンク27へ接続される。そして、この第一減圧バッファータンク27には、熱交換器13を介して第二減圧バッファータンク28へ接続され、この第二減圧バッファータンク28には、真空ポンプ14が接続されている。従って、真空ポンプ14を作動させつつ、熱交換器13による冷却、凝縮作用を行わせることで、冷却室11側からの空気を吸引して排出し減圧することができる。前記熱交換器13には、バルブ(不図示)を介して冷却用の水が供給され、排水口(不図示)へ排水される。

【0054】

第一減圧バッファータンク27および第二減圧バッファータンク28は、減圧しようとする各冷却室11の減圧レベルと同じかそれよりも低い値の減圧状態に維持される。本実施例では、第二減圧バッファータンク28に圧力センサ16が設けられており、そのセンサ16からの出力に基づき、水封式真空ポンプ14が駆動されて所定減圧状態(二次冷却機として使用する場合では例えば15℃に相当の飽和蒸気圧力)に維持される。

【0055】

第一減圧バッファータンク27から各冷却室11へ分岐する各減圧ライン12aには、モータバルブと称される開度の調整可能な第一弁29が設けられている。従って、各第一弁29を開閉操作することで、第一減圧バッファータンク27と各冷却室11との連通を調整することができる。この第一弁29は、制御手段30によって開度を制御することで、冷却室11内を徐々に減圧して、徐冷する。この徐冷は、第一弁29を全開とし、後述の第二弁31の開度を調整しながら減圧速度を制御する方法によっても実現できる。

【0056】

復圧手段は、冷却室11内の真空状態を破壊可能に、冷却室11内へ外気を導入する手段である。本実施例では、各冷却室11の上部からのライン15aは、それぞれモータバルブと称される開度の調整可能な第二弁31を介して、共通の復圧バッファータンク32へ接続されており、一本の復圧ライン15にまとめられる。そして、その復圧バッファータンク32は、フィルター33を介して外気に連通されている。従って、第二弁31を開くと、冷却室11内は大気圧下に開放され、冷却室11内に外気を導入して、冷却室11内を復圧可能である。第二弁31の開き具合によって、冷却室11内を徐々に昇圧する。第一弁29および第二弁31は、開閉のみ行える電磁弁とすることもできる。

【0057】

真空冷却機10には、減圧手段や復圧手段などを制御する制御器(制御手段)30が備えられている。本実施例では、真空ポンプ14、圧力センサ16、第一弁29、第二弁31などは、制御器30に接続されており、その制御器30にて各種制御が可能とされる。具体的には、制御器30は、圧力センサ16からの検出信号に基づいて真空ポンプ14を制御して、第二減圧バッファータンク28を所定減圧下に維持する。また、制御器30は、所定のプログラムに従い、第一弁29や第二弁31の開閉を制御する。

【0058】

次に、本実施例のおにぎり製造システムによるおにぎり製造方法について説明する。

図5は、本発明のおにぎり製造方法の一実施例を示すフローチャートである。この図5および図1に示すように、炊き上がってほぐされた米飯は、一次成型機1にておにぎり状に軽く仮成型された後(ST1〜ST3)、搬入装置8Aにて一次冷却機2(10)に搬入され、一次冷却機2にて真空冷却された後(ST4)、搬出装置9Aにて一次冷却機から搬出され、二次成型機3にて具入れおよび本成型された後(ST5)、搬入装置8Bにて二次冷却機4(10)に搬入され、二次冷却機4にて真空冷却された後(ST6)、搬出装置9Bにて二次冷却機4から搬出され、海苔巻き後、包装機5にて包装がなされる(ST7)。以下、具体的に説明する。

【0059】

一次成型機1は、炊き上げられた米飯、好ましくは炊き上げられてほぐされあら熱取りが行われた米飯が入れられ、その米飯をおにぎり状に軽く成型して排出する。軽い成型に止めるのは、最初から完全なおにぎり状に成型してしまうと、後の真空冷却時に、米粒同士が密集しておにぎりが固くしまってしまうからである。前記のあら熱取りにおいて、米飯は、ほぐす際にあら熱がとられるだけであり、冷風などで冷やさず使用される。冷やさずに温かいままおにぎり状に成型することで、おにぎりの味を落とすことがない。

【0060】

一次成型機1にて仮成型されたおにぎりは、コンベアベルト6上に載せられた搬送板25上に、順次に排出されて載せられる。本実施例の各搬送板25は、前述したように長方形状の細長い平板状とされている。各搬送板25はコンベアベルト6にて一定速度で動いているので、一次成型機1から順次排出される各おにぎり7は、搬送板25の長手方向に沿って一定間隔で載せられる。所定数(ここでは12個)のおにぎり7,7…が載せられると、その搬送板25は搬入装置8Aによって一次冷却機2(真空冷却機10)のいずれかの冷却室11へ移される。

【0061】

搬入装置8Aは、コンベアベルト6上の搬送板25を受け取り、真空冷却機10の冷却室11のいずれかに、順次に搬入する。本実施例の真空冷却機10は、複数の冷却室11を備えるので、コンベアベルト6を流れるおにぎりは、順次にいずれかの冷却室11へ収容されて冷却される。仮にある程度まとまった個数になるのを待った後、一斉に冷却処理した場合には、最初と最後のおにぎりの温度差に基づき、冷却にムラが出るが、本実施例によれば、そのような不都合はない。つまり、比較的小さな冷却室11を複数用意しておくことで、一次成型機1にて順次成型される多数のおにぎり7,7…を逐次、少量ずつ冷却することができ、冷却にムラを生じさせない。

【0062】

また、冷却室11を複数備えることで、真空冷却機10ひいてはおにぎり製造システム全体が停止するのを防止することもできる。仮に冷却室11,11…のいずれかが何らかの異常により運転停止しても、異常な冷却室11をスキップして(用いることなく)運転するよう構成しておけば、おにぎり製造システム全体が停止してしまうリスクを防止できるのである。

【0063】

本実施例の真空冷却機10による一次冷却について述べる。ここでは、冷却室11にておにぎりを40℃まで一次冷却するよう設定されている。おにぎり7を載せられた搬送板25を受け入れようとする各冷却室11は、制御器30の制御に基づき、搬入側の扉19を開くために、エアシリンダ23を駆動する。扉19が開かれた各冷却室11には、搬入装置8Aによって搬送板25が搬入される。複数個のおにぎり7,7…が載せられた搬送板25は、各冷却室本体20の台座26中央片26a上に載せられ、その後、各エアシリンダ23が制御されて各冷却室11の扉19が閉められる。

【0064】

次に、制御器30は、予め設定されたプログラムに従い、この冷却室11内を真空冷却する。すなわち、まずその冷却室11の第二弁31を閉じた状態で、その冷却室11の第一弁29を開く。この際、徐々に減圧するように、第一弁29の開度が調整される。第二減圧バッファータンク28ひいては第一減圧バッファータンク27は、真空ポンプ14により減圧下に維持されているので、第一弁29が開かれることで冷却室11内は減圧される。減圧により、各おにぎり7に含まれる水分の蒸発潜熱により、おにぎり7が冷却される。

【0065】

制御器30は、この冷却室11を所定の減圧パターンに基づく減圧下に維持した後、第二弁31を操作して冷却室11内の真空状態を解除する。つまり、第一弁29を閉じた状態で、第二弁31を開いて冷却室11内を大気圧まで復圧する。その際、徐々に復圧するよう第二弁31を制御することで、各おにぎり7が固くしまるのを防止することができる。復圧が終了した冷却室11は、搬出待機状態とされる。そして、制御器30の制御により、搬出装置9Aによる当該冷却室11からの搬出が可能との信号を得て、冷却室11の搬出側の扉21を開けるように、そのエアシリンダ23が駆動される。前記搬出待機状態においては、前記の搬出可能信号を待つことなく、復圧終了とともに搬出側の扉21を開くように構成することも可能である。

【0066】

このようにして真空冷却にて一次冷却されたおにぎり7,7…は、搬出装置9Aにより各冷却室11から搬出される。搬出装置9Aは、各冷却室11から搬送板25を搬出した後、その搬送板25をコンベアベルト6へ再び戻す。なお、以上のような真空冷却機10への搬入、真空冷却機10での真空冷却、および真空冷却機10からの搬出は、複数の冷却室11において、それぞれタイミングはずれても、順次に並列的に行われている。制御器30は、各冷却室11の工程を把握すると共に、搬入装置8Aや搬出装置9Aとの間で、搬入または搬出の開始および完了の各信号を送受信することで、真空冷却機10と搬入搬出装置8,9は連係動作される。

【0067】

一次冷却されたおにぎり7,7…が載せられた搬送板25は、コンベアベルト6を介して二次成型機3まで移動し、二次成型機3にて順次に具入れおよび本成型がなされて、包装前のおにぎりとなる。その後、本成型されたおにぎりは、一次冷却の場合と同様に、搬送板25に載せられて真空冷却機からなる二次冷却機4のいずれかの冷却室11内へ搬入され、真空冷却された後、搬送板25ごと搬出される。この二次冷却機4による二次冷却は、前記一次冷却機2による一次冷却と同様であるが、二次冷却機4の冷却目標の設定温度は、たとえば20℃に設定される。この場合、第二減圧バッファータンク28は、15℃程度の圧力まで減圧されている。

【0068】

二次冷却機4にて二次冷却されたおにぎり7は、塩振りされ、海苔巻きされ、包装機5にて包装され、コンビニエンスストアなどへ出荷される。本おにぎり製造システムによれば、添加物の少ないおにぎりを製造できると共に、食味や食感に優れたおにぎりを迅速に衛生的に製造することができる。

【0069】

なお、空となった各搬送板25は、本実施例のおにぎり製造作業中に、搬出装置9などで洗浄された後、搬入装置8側に戻されて再び使用される。各真空冷却機10の使用後の洗浄時には、各冷却室11の両方の扉19,21を開けると共に、各冷却室11内の台座26を取り外すことで、各冷却室11内は邪魔物のない単純な円筒形状となり、容易に洗浄することができる。

【0070】

前記真空冷却機10を用いて多数のおにぎり7,7…を真空冷却する場合、つぎの効果を奏する。

(1)真空冷却方式によりおにぎり7,7…を冷却するので、冷風冷却と比較して、衛生的であるとともに、おにぎり7の各部位での締まり具合の差があっても、均一に冷却できる。

(2)小分けにして少量ずつ(小バッチで)冷却するので、大きな冷却室で多量のおにぎり7,7…を冷却するものと比較して、待ち時間を少なくして放熱量の差を少なくでき、おにぎり7,7…の品質をより一定にすることができる。つまり、大きな冷却室で多量のおにぎりを真空冷却する方式では、最初の方(前半)に成型したおにぎりと、後の方(後半)に成型したおにぎりとで冷却開始時までに放熱する量が異なるので品質が一定にならないおそれがあるが、前記実施例のように構成すれば、そのような不都合を回避できる。

(3)冷却室11,11…のいずれかが何らかの異常により運転停止した場合、異常な冷却室11を用いることなく運転制御するよう構成することにより、おにぎり製造システム全体が停止してしまうリスクを防止できる。

【0071】

前記真空冷却機10は、上記実施例の構成に限らず適宜変更可能である。例えば、上記実施例において、復圧バッファータンク32は省略することができる。つまり、復圧ライン15を構成する配管だけで済ませることも可能である。これと同様に、減圧バッファータンク27,28についても、そのいずれか一方または双方を省略することもできる。

【0072】

また、上記実施例では、減圧バッファータンク28の圧力を一定に保持しておき、予め設定された内容で各第一弁29の開度や開き時間を制御することで、各冷却室11を設定圧力まで減圧する構成であったが、各冷却室11内に圧力センサを設けておき、その出力に基づき設定圧力まで各第一弁29を調整するよう構成してもよい。なお、圧力センサの代わりに温度センサを利用してもよい。

【0073】

さらに、一次冷却機2と二次冷却機4とは、同じ構成のものを使用する例について説明したが、異なる構成のものとしてもよい。たとえば、一次冷却機2の減圧手段は、真空ポンプ14を利用し、二次冷却機4の減圧手段は、真空ポンプ14に加えてさらに蒸気エゼクタ(不図示)を利用してもよい。

【実施例2】

【0074】

図6は、本発明のおにぎり製造システムの実施例2を示す概略斜視説明図である。

この図に示すように、本実施例のおにぎり製造システムでは、一次成型機1からのおにぎり7,7…は、回転する複数の円板34A〜34D上に載せられて、この複数の円板上を順次に進みつつ製造される。

【0075】

すなわち図示例では、一次成型機1からのおにぎり7は、まず第一円板34A上に載せられる。第一円板34Aは、一定速度で回転しているので、第一円板34A上に所定間隔でおにぎり7が載せられる。第一円板34Aに載せられたおにぎり7には、それぞれ上方からカップ35がかぶせられる。このカップ35は、下方に開口した中空容器であり、第一円板34Aに対し気密状態に設置可能である。第一円板34にカップ35がかぶせられた空間は、前記実施例1における一次冷却機2の冷却室11に相当する。各カップ35は減圧手段(不図示)に接続されており、カップ35内を減圧し、カップ35内のおにぎり7を真空冷却できる。このようにして、前記実施例1の一次冷却と同様に、おにぎり7を真空冷却にて一次冷却できる。そして、その真空冷却後には、カップ35に接続された復圧手段(不図示)にて、カップ35内の減圧状態を破壊し、第一円板34Aからカップ35を上方へ後退させる。

【0076】

このようにして、第一円板34Aにて一次冷却されたおにぎり7は、第一円板34Aにて所定位置まで回転した後、第一円板34Aに隣接して配置された第二円板34Bに移される。第二円板34Bも所定速度で回転しており、第一円板34Aからの各おにぎり7は所定間隔で第二円板34Bに載せられ回転する。第二円板34Bの回転中、第二円板34B上にておにぎり7には、具入れがなされ本成型がなされる。つまり、第二円板34Bは、前記実施例1における二次成型機3に相当する。

【0077】

このようにして、第二円板34Bにて具入れおよび本成型がされたおにぎり7は、第二円板34Bにて所定位置まで回転した後、第二円板34Bに隣接して配置された第三円板34Cに移される。第三円板34Cも所定速度で回転しており、第二円板34Bからの各おにぎり7は所定間隔で第三円板34Cに載せられ回転する。第三円板34Cは、前記第一円板34Aと同様の構成とされ、前記実施例1における二次冷却機4に相当する。つまり、第三円板34C上のおにぎり7には、カップ35がかぶせられ減圧されることで真空冷却される。このようにして二次冷却された後、カップ35内は復圧され、カップ35は第三円板34Cから上方へ後退する。

【0078】

このようにして、第三円板34Cにて二次冷却されたおにぎり7は、第三円板34Cにて所定位置まで回転した後、第三円板34Cに隣接して配置された第四円板34Dに移される。第四円板34Dも所定速度で回転しており、第三円板34Cからの各おにぎり7は所定間隔で第四円板34Dに載せられ回転する。第四円板34Dのおにぎり7は、所定位置で包装機5へ移され、包装機5にて包装される。なお、第四円板34D上など、包装前のいずれかの工程にて、おにぎり7に塩振りがなされる。

【0079】

第一円板34Aや第三円板34Cにおけるカップ35による真空冷却のための減圧手段や復圧手段は、前記実施例1の場合と同様に、全てまたは複数の各カップ35(冷却室11)ごとに一括して共通のものを設けてもよいし、それぞれ単独に別個のものを設けてもよい。また、この実施例2において、各カップ35は、おにぎり7の一個ずつに個別にかぶせて冷却室11を構成するようにしてもよいし、複数のおにぎり7,7…に一つのカップ35をかぶせるようにしてもよい。

【0080】

カップ35を複数のおにぎり7,7…にかぶせて処理する場合、図7に示すように、円板34全体を一つのカップ35で覆うように構成してもよい。図6における第一円板34Aや第三円板34Cをそれぞれ、図7に示すように複数の円板34X,34X…から構成し、一の円板34Xがおにぎり7,7…で満たされるとカップ35がかぶせられて真空冷却される。カップ35がかぶされている間には、他の円板34Xにおにぎり7,7…が載せられるように、複数の円板34Xは、全体が回転可能とされ、隣接する装置に対し位置変更可能とされている。

【0081】

たとえば、図6における第一円板34Aに図7の機構が適用された場合、一次成型機1からのおにぎり7は順次、一の円板34Xにのせられるが、その円板が満杯になるとカップ35で覆われ真空冷却される。しかも、その満杯時には、図7における複数の円板全体が所定角度回転し、一次成型機1からの排出口に他の円板34Xを配置することで、連続的な真空冷却を可能としている。

【図面の簡単な説明】

【0082】

【図1】本発明のおにぎり製造システムの実施例1を示す概略斜視図であり、背面側から見た状態を示している。

【図2】図1のおにぎり製造システムにおいて、一次冷却機や二次冷却機として使用される真空冷却機の一例の側面の説明図である。

【図3】図2の真空冷却機の縦断面の説明図である。

【図4】図2の真空冷却機の冷却室を示す横断面の説明図である。

【図5】図1のおにぎり製造システムによるおにぎり製造方法の一例を示すフローチャートである。

【図6】本発明のおにぎり製造システムの実施例2を示す概略斜視図である。

【図7】図6における第一円板または第二円板の変形例を示す概略斜視図である。

【符号の説明】

【0083】

1 一次成型機

2 一次冷却機

3 二次成型機

4 二次冷却機

5 包装機

6 コンベアベルト

7 おにぎり

8 搬入装置

9 搬出装置

10 真空冷却機

11 冷却室

12 減圧ライン(減圧手段)

13 熱交換器

14 真空ポンプ(減圧手段)

15 復圧ライン(復圧手段)

25 搬送板

29 第一弁

30 制御手段

31 第二弁

【特許請求の範囲】

【請求項1】

炊飯された温かい米飯をおにぎり状に仮成型する一次成型機(1)と、

仮成型されたおにぎり(7)を第一温度まで冷却する一次冷却機(2)と、

前記第一温度まで冷却されたおにぎり(7)に具入れし本成型を行う二次成型機(3)と、

本成型されたおにぎり(7)を第二温度までさらに冷却する二次冷却機(4)と

を備えることを特徴とするおにぎり製造システム。

【請求項2】

前記一次冷却機(2)および前記二次冷却機(4)は、一または複数のおにぎり(7)を収容した空間を減圧して、その収容されたおにぎり(7)を冷却する真空冷却機(10)とされた

ことを特徴とする請求項1に記載のおにぎり製造システム。

【請求項3】

前記一次冷却機(2)は、前記一次成型機(1)にて仮成型されたおにぎり(7)を70℃以下40℃以上の範囲で設定された所定の前記第一温度まで真空冷却する真空冷却機(10)とされ、

前記二次冷却機(4)は、前記二次成型機(3)にて本成型されたおにぎり(7)を30℃以下の範囲で設定された所定の前記第二温度まで真空冷却する真空冷却機(10)とされた

ことを特徴とする請求項1または請求項2に記載のおにぎり製造システム。

【請求項4】

90℃以下50℃超の米飯でおにぎり状に成型を行う一次成型機(1)と、

この一次成型機(1)からのおにぎり(7)を前記一次成型機(1)への投入温度以下で且つ70℃以下40℃以上まで真空冷却する真空冷却機(10)からなる一次冷却機(2)と、

この一次冷却機(2)からのおにぎり(7)に具入れし本成型を行う二次成型機(3)と、

この二次成型機(3)からのおにぎり(7)を30℃以下15℃以上まで真空冷却する真空冷却機(10)からなる二次冷却機(4)と、

この二次冷却機(4)からのおにぎり(7)に包装を行う包装機(5)と

を備えることを特徴とするおにぎり製造システム。

【請求項5】

50℃超の米飯をおにぎり状に仮成型する一次成型工程、

仮成型されたおにぎりを前記一次成型工程への投入温度以下で且つ70℃以下40℃以上まで真空冷却する一次冷却工程、

一次冷却されたおにぎりに具入れしおにぎり状に本成型する二次成型工程、

二次成型されたおにぎりを30℃以下まで真空冷却する二次冷却工程

を順次に行うことを特徴とするおにぎり製造方法。

【請求項6】

一または複数のおにぎり(7)を収容する一または複数の冷却室(11)と、

この各冷却室(11)内を減圧する一または複数の減圧手段(12〜14)と、

前記各冷却室(11)内へ外気を導入して復圧する一または複数の復圧手段(15)と、

一または複数の前記冷却室(11)ごとに減圧およびその後の復圧を行う制御手段(30)とを備え、

50℃超の米飯にて成型されたおにぎり(7)を具入れ前に成型温度以下で且つ70℃以下40℃以上の範囲で設定された所定の第一温度まで真空冷却するか、またはそのようにして前記第一温度まで真空冷却されたおにぎり(7)を具入れ後に30℃以下の範囲で設定された所定の第二温度まで真空冷却する

ことを特徴とする真空冷却機。

【請求項7】

一または複数のおにぎり(7)を収容する一または複数の冷却室(11)と、

前記各冷却室(11)へ第一弁(29)を介して接続され、前記冷却室(11)内を減圧する減圧手段(12〜14)と、

前記各冷却室(11)へ第二弁(31)を介して接続され、減圧された前記冷却室(11)内へ外気を導入して復圧する復圧手段(15)と、

一または複数の前記冷却室(11)ごとの減圧とその後の復圧とを行うように、前記第一弁(29)と前記第二弁(31)を制御する制御手段(30)とを備え、

50℃超の米飯にて成型されたおにぎり(7)を具入れ前に成型温度以下で且つ70℃以下40℃以上の範囲で設定された所定の第一温度まで真空冷却するか、またはそのようにして前記第一温度まで真空冷却されたおにぎり(7)を具入れ後に30℃以下の範囲で設定された所定の第二温度まで真空冷却する

ことを特徴とする真空冷却機。

【請求項8】

前記第一弁(29)および前記第二弁(31)は、前記制御手段(30)により予め設定された手順に従い開閉制御されるか、または前記冷却室(11)内に設けたセンサの出力に基づき開閉制御される

ことを特徴とする請求項7に記載の真空冷却機。

【請求項9】

請求項1〜4のいずれかに記載のおにぎり製造システムにおける前記一次冷却機(2)もしくは前記二次冷却機(4)による各冷却工程、または請求項5に記載のおにぎり製造方法における前記一次冷却工程もしくは前記二次冷却工程を実行する

ことを特徴とする請求項6〜8のいずれか1項に記載の真空冷却機。

【請求項10】

前記真空冷却機(10)は、おにぎりの温度、おにぎりを収容した庫内圧力もしくは温度、または処理時間に基づき制御される

ことを特徴とする請求項2〜4のいずれか1項に記載のおにぎり製造システム、または請求項6〜9のいずれか1項に記載の真空冷却機。

【請求項11】

前記真空冷却機(10)は、おにぎりを収容した庫内圧力に基づき制御され、

所定圧力まで減圧後、その減圧下にて所定時間保持して復圧する

ことを特徴とする請求項2〜4のいずれか1項に記載のおにぎり製造システム、または請求項6〜9のいずれか1項に記載の真空冷却機。

【請求項1】

炊飯された温かい米飯をおにぎり状に仮成型する一次成型機(1)と、

仮成型されたおにぎり(7)を第一温度まで冷却する一次冷却機(2)と、

前記第一温度まで冷却されたおにぎり(7)に具入れし本成型を行う二次成型機(3)と、

本成型されたおにぎり(7)を第二温度までさらに冷却する二次冷却機(4)と

を備えることを特徴とするおにぎり製造システム。

【請求項2】

前記一次冷却機(2)および前記二次冷却機(4)は、一または複数のおにぎり(7)を収容した空間を減圧して、その収容されたおにぎり(7)を冷却する真空冷却機(10)とされた

ことを特徴とする請求項1に記載のおにぎり製造システム。

【請求項3】

前記一次冷却機(2)は、前記一次成型機(1)にて仮成型されたおにぎり(7)を70℃以下40℃以上の範囲で設定された所定の前記第一温度まで真空冷却する真空冷却機(10)とされ、

前記二次冷却機(4)は、前記二次成型機(3)にて本成型されたおにぎり(7)を30℃以下の範囲で設定された所定の前記第二温度まで真空冷却する真空冷却機(10)とされた

ことを特徴とする請求項1または請求項2に記載のおにぎり製造システム。

【請求項4】

90℃以下50℃超の米飯でおにぎり状に成型を行う一次成型機(1)と、

この一次成型機(1)からのおにぎり(7)を前記一次成型機(1)への投入温度以下で且つ70℃以下40℃以上まで真空冷却する真空冷却機(10)からなる一次冷却機(2)と、

この一次冷却機(2)からのおにぎり(7)に具入れし本成型を行う二次成型機(3)と、

この二次成型機(3)からのおにぎり(7)を30℃以下15℃以上まで真空冷却する真空冷却機(10)からなる二次冷却機(4)と、

この二次冷却機(4)からのおにぎり(7)に包装を行う包装機(5)と

を備えることを特徴とするおにぎり製造システム。

【請求項5】

50℃超の米飯をおにぎり状に仮成型する一次成型工程、

仮成型されたおにぎりを前記一次成型工程への投入温度以下で且つ70℃以下40℃以上まで真空冷却する一次冷却工程、

一次冷却されたおにぎりに具入れしおにぎり状に本成型する二次成型工程、

二次成型されたおにぎりを30℃以下まで真空冷却する二次冷却工程

を順次に行うことを特徴とするおにぎり製造方法。

【請求項6】

一または複数のおにぎり(7)を収容する一または複数の冷却室(11)と、

この各冷却室(11)内を減圧する一または複数の減圧手段(12〜14)と、

前記各冷却室(11)内へ外気を導入して復圧する一または複数の復圧手段(15)と、

一または複数の前記冷却室(11)ごとに減圧およびその後の復圧を行う制御手段(30)とを備え、

50℃超の米飯にて成型されたおにぎり(7)を具入れ前に成型温度以下で且つ70℃以下40℃以上の範囲で設定された所定の第一温度まで真空冷却するか、またはそのようにして前記第一温度まで真空冷却されたおにぎり(7)を具入れ後に30℃以下の範囲で設定された所定の第二温度まで真空冷却する

ことを特徴とする真空冷却機。

【請求項7】

一または複数のおにぎり(7)を収容する一または複数の冷却室(11)と、

前記各冷却室(11)へ第一弁(29)を介して接続され、前記冷却室(11)内を減圧する減圧手段(12〜14)と、

前記各冷却室(11)へ第二弁(31)を介して接続され、減圧された前記冷却室(11)内へ外気を導入して復圧する復圧手段(15)と、

一または複数の前記冷却室(11)ごとの減圧とその後の復圧とを行うように、前記第一弁(29)と前記第二弁(31)を制御する制御手段(30)とを備え、

50℃超の米飯にて成型されたおにぎり(7)を具入れ前に成型温度以下で且つ70℃以下40℃以上の範囲で設定された所定の第一温度まで真空冷却するか、またはそのようにして前記第一温度まで真空冷却されたおにぎり(7)を具入れ後に30℃以下の範囲で設定された所定の第二温度まで真空冷却する

ことを特徴とする真空冷却機。

【請求項8】

前記第一弁(29)および前記第二弁(31)は、前記制御手段(30)により予め設定された手順に従い開閉制御されるか、または前記冷却室(11)内に設けたセンサの出力に基づき開閉制御される

ことを特徴とする請求項7に記載の真空冷却機。

【請求項9】

請求項1〜4のいずれかに記載のおにぎり製造システムにおける前記一次冷却機(2)もしくは前記二次冷却機(4)による各冷却工程、または請求項5に記載のおにぎり製造方法における前記一次冷却工程もしくは前記二次冷却工程を実行する

ことを特徴とする請求項6〜8のいずれか1項に記載の真空冷却機。

【請求項10】

前記真空冷却機(10)は、おにぎりの温度、おにぎりを収容した庫内圧力もしくは温度、または処理時間に基づき制御される

ことを特徴とする請求項2〜4のいずれか1項に記載のおにぎり製造システム、または請求項6〜9のいずれか1項に記載の真空冷却機。

【請求項11】

前記真空冷却機(10)は、おにぎりを収容した庫内圧力に基づき制御され、

所定圧力まで減圧後、その減圧下にて所定時間保持して復圧する

ことを特徴とする請求項2〜4のいずれか1項に記載のおにぎり製造システム、または請求項6〜9のいずれか1項に記載の真空冷却機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−14658(P2006−14658A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−195611(P2004−195611)

【出願日】平成16年7月1日(2004.7.1)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【出願人】(392023625)わらべや日洋株式会社 (4)

【出願人】(000236746)不二精機株式会社 (48)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年7月1日(2004.7.1)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【出願人】(392023625)わらべや日洋株式会社 (4)

【出願人】(000236746)不二精機株式会社 (48)

【Fターム(参考)】

[ Back to top ]