き裂深さ測定器用センサおよびき裂深さ測定器

【課題】 幾何的な形状を有した被検査体表面のき裂に対しても、電位差法を用いてき裂深さを高精度に測定することである。

【解決手段】 導電性の被検査体の表面に接触して被検査体に電流を供給する一対の電流供給端子13a、13bと、被検査体の表面に接触して一対の電流供給端子13a、13bから供給された電流に起因して発生する被検査体の電位差を取り込むための一対の電圧測定端子14a、14bとを有し、一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bは、その配置位置が変化しないように柔軟性を有した保持部21で保持される。そして、被検査体の表面形状に合わせて、保持部21が被検査体の表面に接触するように変形する伸縮性を有した本体部20が保持部21の背面部に設けられる。

【解決手段】 導電性の被検査体の表面に接触して被検査体に電流を供給する一対の電流供給端子13a、13bと、被検査体の表面に接触して一対の電流供給端子13a、13bから供給された電流に起因して発生する被検査体の電位差を取り込むための一対の電圧測定端子14a、14bとを有し、一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bは、その配置位置が変化しないように柔軟性を有した保持部21で保持される。そして、被検査体の表面形状に合わせて、保持部21が被検査体の表面に接触するように変形する伸縮性を有した本体部20が保持部21の背面部に設けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性材料のき裂深さを非破壊的に測定するき裂深さ測定器用センサおよびき裂深さ測定器に関する。

【背景技術】

【0002】

プラントの構成機器、飛行機や列車などの機体の健全性を評価するために、非破壊検査が実施されている。例えば、表面き裂に対する非破壊検査としては、浸透探傷検査や磁粉探傷検査が多用されている。これらの探傷検査ではきず指示長さを測定することはできるが、きずの深さを評価することができない。きずの深さを評価するためには、超音波探傷検査や電位差法が有効である。

【0003】

き裂深さ測定器は電位差法を用いた測定装置であり、被検査体の健全部での基準電位差V0を予め測定しておき、被検査体のき裂部位の電位差V1を測定し、その電位差比(V1/V0)を用いて、き裂深さを評価するものである。

【0004】

図4は、電位差法を用いたき裂深さ測定器でのき裂深さの測定の原理説明図であり、図4(a)は被検査体11の健全部での基準電位差V0の測定の説明図、図4(b)は被検査体11のき裂部位の電位差V1の測定の説明図である。図4(a)に示すように、被検査体11の健全部に一対の電流供給端子13a、13bを接触させ、電流電源部12から一対の電流供給端子13a、13b間に所定値の電流を供給する。これにより、点線で示すように被検査体11の健全部には所定の拡がりを持って電流が流れる。そして、一対の電圧測定端子14a、14bに発生する電位差を電圧検出部15で検出し、その電位差を被検査体11の健全部での基準電位差V0として予め測定しておく。

【0005】

次に、被検査体のき裂部位に一対の電流供給端子13a、13bを接触させ、電流電源部12から一対の電流供給端子13a、13b間に所定値の電流を供給する。図4(b)に示すように、き裂16がある場合には被検査体11内の電流はき裂16を迂回して流れるので、き裂16の両側には電圧降下による電位差V1が生じる。き裂16の深さが増加すると電位差V1の大きさも増加する。つまり、被検査体のき裂部位の電位差V1を測定して、基準電位差V0との電位差比(V1/V0)を用いてき裂深さを評価する。被検査体11の表面が平面である場合には測定は容易に行える。

【0006】

ここで、電位差法を用いたき裂深さ測定器用センサとして、一次元近接端子がき裂と直交するように跨いでいること、及び一次元近接端子の端子間中心がき裂長さの中間位置と一致することを確認できる位置決め用印を設け、その操作性を高め出来るだけ誤差のない正確な測定ができるようにしたものがある(特許文献1参照)。

【0007】

また、緊張ロッドのような螺旋状の凹凸構造を有する検体のき裂の有無、位置、大きさ、深さ等を全面にわたって連続し検出することができるようにしたものがある(特許文献2参照)。さらに、様々な曲率を有した被検査体に対して容易に超音波検査を行うことができるようにしたものもある(特許文献3参照)。

【特許文献1】特開2000−155006号公報

【特許文献2】特開平8−334487号公報

【特許文献3】国際公開第2004/077045号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、特許文献1のものでは被検査体は平面的なものを対象としており、また、特許文献2のものでは形が決まった螺旋状の凹凸構造を有する検体を対象としているので、様々な曲率を有した被検査体に対して容易に検査をすることができない。

【0009】

例えば、図5に示すように、被検査体11の表面の一部が半径rの凹部17を有する場合を考える。き裂深さ測定器用センサ19の一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bは、押圧力が加わったときにはき裂深さ測定器用センサ19の本体内に引っ込む機構を有している。従って、被検査体11の表面に凹凸がある場合であっても、各々の電流供給端子13a、13bおよび電圧測定端子14a、14bは、き裂深さ測定器用センサ19の本体に引っ込む長さを調節して、被検査体11の表面にそれぞれ接触することになる。

【0010】

図5に示すように、一対の電流供給端子13a、13bが被検査体11の平面部に位置し、一対の電圧測定端子14a、14bがその凹部17に位置している場合を考える。いま、凹部17の中心点がO点であり、電圧測定端子14aが凹部17のA点(中心線OBとなす角度θ)、電圧測定端子14bが凹部17のD点(中心線OBとなす角度θ)で接触しているとする。この場合、一対の電圧測定端子14a、14b間の距離(2rsinθ)に対し、実際の被検査体11の測定面上での距離は(2rθ)となり、(2rθ−2rsinθ)の差分が生じる。

【0011】

例えば、一対の電流供給端子13a、13b間の距離を20mm、一対の電圧測定端子14a、14b間の距離を6mm、半径rを5mm、角度θをπ/5[rad]、とすると、(2rθ)/(2rsinθ)≒1.05となり、R5の曲率を有した被検査体に対し、き裂深さ測定器用センサの一対の電圧測定端子14a、14bの間隔に対して、実際の被検査体11の測定面上での距離に約5%の誤差が生じることになる。

【0012】

電位差法を用いたき裂深さ測定器では、一対の電圧測定端子14a、14b間における被検査体11の測定面が平面であることを前提に、その距離もき裂深さの測定基準の一つとしているので、一対の電圧測定端子14a、14b間の距離と、実際の被検査体11の測定面の距離とに誤差を生じると、き裂深さの測定精度が低下することになる。

【0013】

機械構造物では単純な凹凸形状だけではなく、例えば、フィンのような櫛型の多くの凹凸形状を有した幾何学的な形状が多く存在する。このことから、一対の電圧測定端子14a、14b間の距離と、実際の被検査体11の測定面の距離との誤差が大きくなる傾向にあり、き裂深さの測定精度が低下する傾向にある。また、幾何学的な形状部分で、き裂は発生し進展もし易いので、幾何学的な形状部分で測定精度が低下することは好ましいことではない。このように、従来の電位差法は幾何学的な形状によっては、測定誤差が大きく検査が困難になる場合がある。

【0014】

このように、従来のき裂深さ測定器用センサでは、電流供給端子13a、13bおよび電圧測定端子14a、14bに押圧力が加わったときに、その伸縮により被検査体の曲率に追従させるようにしているが、被検査体が多くの凹凸形状を有した幾何的な形状である場合には充分に追従できない。つまり、き裂深さ測定器用センサは、被検査体を平滑な面あるいは曲率が大きい箇所を前提にしており、曲率が小さい凹凸を有した幾何的な形状の箇所になると、き裂深さ測定器用センサで測定したデータに補正を加える必要がある。

【0015】

本発明の目的は、幾何的な形状を有した被検査体表面のき裂に対しても、電位差法を用いてき裂深さを高精度に測定できるき裂深さ測定器用センサおよびき裂深さ測定器を提供することである。

【課題を解決するための手段】

【0016】

請求項1の発明に係わるき裂深さ測定器用センサは、導電性の被検査体の表面に接触して前記被検査体に電流を供給する一対の電流供給端子と、前記被検査体の表面に接触して前記一対の電流供給端子から供給された電流に起因して発生する前記被検査体の電位差を取り込むための一対の電圧測定端子と、一対の電流供給端子および一対の電圧測定端子の配置位置が変化しないようにそれらを保持する柔軟性を有した保持部と、前記保持部の背面部に設けられ前記被検査体の表面形状に合わせて前記保持部が前記被検査体の表面に接触するように変形する伸縮性を有した本体部とを備えたことを特徴とする。

【0017】

請求項2の発明に係わるき裂深さ測定器は、請求項1のき裂深さ測定器用センサと、前記き裂深さ測定器用センサの一対の電流供給端子に電流を供給する電流電源部と、前記き裂深さ測定器用センサの一対の電圧測定端子に発生する電位差を検出する電圧検出部と、前記電圧検出部で検出された電位差に基いてき裂深さを評価する演算制御部とを備えたことを特徴とする。

【発明の効果】

【0018】

本発明によれば、被検査体の表面形状に合わせて、柔軟性を有した保持部で一対の電流供給端子および一対の電圧測定端子の配置位置が変化しないように、被検査体の表面に接触するように本体部は変形伸縮するので、曲率が小さい幾何的な形状を有した被検査体の表面き裂に対して、電位差法を用いてき裂深さを高精度に測定することが可能である。これにより設備診断精度が向上する。

【発明を実施するための最良の形態】

【0019】

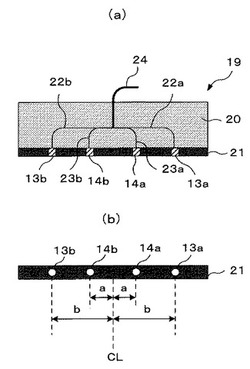

以下、本発明の実施の形態を説明する。図1は本発明の第1の実施の形態に係わるき裂深さ測定器用センサ19の説明図であり、図1(a)は断面図、図1(b)は底面図である。

【0020】

き裂深さ測定器用センサ19の本体部20は伸縮性を有した材料で形成され、被検査体側には保持部21が取り付けられている。そして、保持部21の被検査体に接触する面には、一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bが所定の間隔を保って配置されている。保持部21のセンターラインCLを中心位置にして、左右対称の距離a位置に一対の電流供給端子13a、13bが設けられ、同様に、距離b位置に一対の電圧測定端子14a、14bが設けられている。

【0021】

保持部21は柔軟性を有し、被検査体の表面形状に合わせてその表面に接触して変形するが、一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bの配置位置は変化しないようにそれらを保持する。つまり、柔軟性は有するが伸縮性を有しないので、一対の電圧測定端子14a、14b間の距離2aおよび一対の電流供給端子13a、13b間の距離2bは、被検査体の表面形状に合わせて変形しても変化しない。

【0022】

一対の電流供給端子13a、13bには電線22a、22bが接続され図示省略の電流電源部に接続されている。また、一対の電圧測定端子14a、14bにも電線23a、23bが接続され図示省略の電圧検出部に接続されている。これら電線22a、22b、23a、23bは纏められてケーブル24として本体部20から引き出されている。

【0023】

被検査体の測定を行うにあたっては、被検査体の健全部位の表面に一対の電流供給端子13a、13bを接触させ、一対の電流供給端子13a、13b間に所定値の電流を供給する。この状態で、一対の電圧測定端子14a、14bに発生する電位差を電圧検出部15で検出し、その電位差を被検査体の健全部での基準電位差V0として予め測定しておく。

【0024】

そして、被検査体のき裂部位にセンターラインを合わせ、一対の電流供給端子13a、13bを被検査体の表面に接触させ、一対の電流供給端子13a、13b間に所定値の電流を供給する。この状態で一対の電圧測定端子14a、14b間の電位差V1を測定して、基準電位差V0との電位差比(V1/V0)を用いてき裂深さを評価する。

【0025】

図2は、本発明の第1の実施の形態に係わるき裂深さ測定器用センサ19を用いて表面の一部に凹部を有する被検査体を検査する場合の説明図であり、図2(a)はき裂深さ測定器用センサ19に押圧力を加える前の状態を示す断面図、図2(b)はき裂深さ測定器用センサ19に押圧力を加え被検査体の凹部表面にき裂深さ測定器用センサ19の保持部21を接触させた状態を示す断面図である。

【0026】

図2(a)に示すように、いま、被検査体11は、その表面の一部に半径aの凹部17を有するとする。すなわち、き裂深さ測定器用センサ19の一対の電圧測定端子14a、14b間の距離2aと同じ長さの直径の凹部17を有するとする。この場合、被検査体11の表面での凹部17の両端部の距離はπaとなり、き裂深さ測定器用センサ19の一対の電圧測定端子14a、14b間の距離2aより長くなる。

【0027】

次に、被検査体11の測定を行うにあたっては、図2(b)に示すように、き裂深さ測定器用センサ19の本体部20に押圧力Fを加え、保持部21を被検査体11の凹部17の表面に接触させる。本体部20の被検査体11の凹部17部分に押圧力Fを加えると、本体部20は伸縮性を有するので、図2(b)に示すように、本体部20は伸縮して被検査体11の凹部17に入り込む。

【0028】

保持部21は柔軟性を有し、被検査体の表面形状に合わせてその表面に接触して変形するが、伸縮性を有しないので、一対の電圧測定端子14a、14b間の距離2aおよび一対の電流供給端子13a、13b間の距離2bは、被検査体11の表面形状に合わせて変形しても変化しない。

【0029】

従って、保持部21は伸縮することなく被検査体11の凹部17に入り込むので、本体部20が被検査体11の凹部17に入り込んだ状態であっても保持部21の一対の電圧測定端子14a、14b間の距離2aは変化しない。このことから、実際の測定面での距離と一対の電圧測定端子14a、14bとの間の距離2aとが一致するので検出精度が向上する。

【0030】

第1の実施の形態によれば、被検査体の表面形状に合わせて一対の電流供給端子14a、14bの配置位置を一定に保って被検査体の表面に接触するので、曲率が小さい幾何的な形状を有した被検査体の表面き裂に対しても、き裂深さを高精度に測定することができる。

【0031】

例えば、R5の曲率を有した被検査体に対し、従来のき裂深さ測定器用センサ(電流供給端子の間隔20mm、電位測定端子の間隔6mm)では、き裂深さ測定器用センサの端子の間隔に対して、実際の端子の間隔に5%の誤差が生じていたが、第1の実施の形態では間隔の誤差を小さくすることが可能であり、間隔の誤差0%にすることにより、装置本体側での計算式の補正が不要になる。また、曲率が一様な幾何的な形状ではなく、段差部や凹凸のある被検査体に対しても適用できる。

【0032】

図3は本発明の第2の実施の形態に係わるき裂深さ測定器のブロック構成図である。この第2の実施の形態は、第1の実施の形態のき裂深さ測定器用センサ19を用いてき裂深さ測定器を構成したものである。

【0033】

電流電源部12はき裂深さ測定器用センサ19の一対の電流供給端子13a、13bに電流を供給するものであり、電圧検出部15はき裂深さ測定器用センサ19の一対の電圧測定端子14a、14bに発生する電位差を検出するものである。

【0034】

前述したように、被検査体11の健全部に一対の電流供給端子13a、13bを接触させ、電流電源部12から一対の電流供給端子13a、13b間に所定値の電流を供給する。そして、一対の電圧測定端子14a、14bに発生する電位差を電圧検出部15で検出する。演算制御部25は、電圧検出部15で検出した電位差を被検査体11の健全部での基準電位差V0として予め記憶部26に記憶しておく。

【0035】

次に、被検査体11に段差部や凹凸がある場合には、き裂深さセンサ19の本体部20に押圧力を加えて、一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bを被検査体11の測定面に接触させる。この状態で、電流電源部12から一対の電流供給端子13a、13b間に所定値の電流を供給し、電圧測定端子14a、14b間の電位差V1を電圧検出部15で検出する。演算制御部25は電圧検出部15で検出された電位差V1を記憶部26に記憶する。また、演算制御部25は、電圧検出部で検出され記憶部26に記憶された電位差V1および基準電位差V0に基いてき裂深さを評価し、その評価結果を記憶部26に記憶すると共に必要に応じて操作表示部27に表示する。

【0036】

第2の実施の形態によれば、曲率が小さい幾何的な形状を有した被検査体の表面き裂に対して、電位差法を用いた高精度な測定が可能なき裂深さ測定器を得ることができる。

【図面の簡単な説明】

【0037】

【図1】本発明の第1の実施の形態に係わるき裂深さ測定器用センサ19の説明図であり、図1(a)は断面図、図1(b)は底面図。

【図2】本発明の第1の実施の形態に係わるき裂深さ測定器用センサを用いて表面の一部に凹部を有する被検査体を検査する場合の説明図であり、図2(a)はき裂深さ測定器用センサに押圧力を加える前の状態を示す断面図、図2(b)はき裂深さ測定器用センサに押圧力を加え被検査体の凹部表面にき裂深さ測定器用センサの保持部を接触させた状態を示す断面図。

【図3】本発明の第2の実施の形態に係わるき裂深さ測定器のブロック構成図。

【図4】電位差法を用いたき裂深さ測定器用センサでのき裂深さの測定の原理説明図。

【図5】従来のき裂深さ測定器用センサを用いて表面の一部に半径rの凹部を有する被検査体の検査状態の説明図。

【符号の説明】

【0038】

11…被検査体、12…電流電源部、13…電流供給端子、14…電圧測定端子、15…電圧検出部、16…き裂、17…凹部、19…き裂深さ測定器用センサ、20…本体部、21…保持部、22、23…電線、24…ケーブル、25…演算制御部、26…記憶部、27…操作表示部

【技術分野】

【0001】

本発明は、導電性材料のき裂深さを非破壊的に測定するき裂深さ測定器用センサおよびき裂深さ測定器に関する。

【背景技術】

【0002】

プラントの構成機器、飛行機や列車などの機体の健全性を評価するために、非破壊検査が実施されている。例えば、表面き裂に対する非破壊検査としては、浸透探傷検査や磁粉探傷検査が多用されている。これらの探傷検査ではきず指示長さを測定することはできるが、きずの深さを評価することができない。きずの深さを評価するためには、超音波探傷検査や電位差法が有効である。

【0003】

き裂深さ測定器は電位差法を用いた測定装置であり、被検査体の健全部での基準電位差V0を予め測定しておき、被検査体のき裂部位の電位差V1を測定し、その電位差比(V1/V0)を用いて、き裂深さを評価するものである。

【0004】

図4は、電位差法を用いたき裂深さ測定器でのき裂深さの測定の原理説明図であり、図4(a)は被検査体11の健全部での基準電位差V0の測定の説明図、図4(b)は被検査体11のき裂部位の電位差V1の測定の説明図である。図4(a)に示すように、被検査体11の健全部に一対の電流供給端子13a、13bを接触させ、電流電源部12から一対の電流供給端子13a、13b間に所定値の電流を供給する。これにより、点線で示すように被検査体11の健全部には所定の拡がりを持って電流が流れる。そして、一対の電圧測定端子14a、14bに発生する電位差を電圧検出部15で検出し、その電位差を被検査体11の健全部での基準電位差V0として予め測定しておく。

【0005】

次に、被検査体のき裂部位に一対の電流供給端子13a、13bを接触させ、電流電源部12から一対の電流供給端子13a、13b間に所定値の電流を供給する。図4(b)に示すように、き裂16がある場合には被検査体11内の電流はき裂16を迂回して流れるので、き裂16の両側には電圧降下による電位差V1が生じる。き裂16の深さが増加すると電位差V1の大きさも増加する。つまり、被検査体のき裂部位の電位差V1を測定して、基準電位差V0との電位差比(V1/V0)を用いてき裂深さを評価する。被検査体11の表面が平面である場合には測定は容易に行える。

【0006】

ここで、電位差法を用いたき裂深さ測定器用センサとして、一次元近接端子がき裂と直交するように跨いでいること、及び一次元近接端子の端子間中心がき裂長さの中間位置と一致することを確認できる位置決め用印を設け、その操作性を高め出来るだけ誤差のない正確な測定ができるようにしたものがある(特許文献1参照)。

【0007】

また、緊張ロッドのような螺旋状の凹凸構造を有する検体のき裂の有無、位置、大きさ、深さ等を全面にわたって連続し検出することができるようにしたものがある(特許文献2参照)。さらに、様々な曲率を有した被検査体に対して容易に超音波検査を行うことができるようにしたものもある(特許文献3参照)。

【特許文献1】特開2000−155006号公報

【特許文献2】特開平8−334487号公報

【特許文献3】国際公開第2004/077045号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところが、特許文献1のものでは被検査体は平面的なものを対象としており、また、特許文献2のものでは形が決まった螺旋状の凹凸構造を有する検体を対象としているので、様々な曲率を有した被検査体に対して容易に検査をすることができない。

【0009】

例えば、図5に示すように、被検査体11の表面の一部が半径rの凹部17を有する場合を考える。き裂深さ測定器用センサ19の一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bは、押圧力が加わったときにはき裂深さ測定器用センサ19の本体内に引っ込む機構を有している。従って、被検査体11の表面に凹凸がある場合であっても、各々の電流供給端子13a、13bおよび電圧測定端子14a、14bは、き裂深さ測定器用センサ19の本体に引っ込む長さを調節して、被検査体11の表面にそれぞれ接触することになる。

【0010】

図5に示すように、一対の電流供給端子13a、13bが被検査体11の平面部に位置し、一対の電圧測定端子14a、14bがその凹部17に位置している場合を考える。いま、凹部17の中心点がO点であり、電圧測定端子14aが凹部17のA点(中心線OBとなす角度θ)、電圧測定端子14bが凹部17のD点(中心線OBとなす角度θ)で接触しているとする。この場合、一対の電圧測定端子14a、14b間の距離(2rsinθ)に対し、実際の被検査体11の測定面上での距離は(2rθ)となり、(2rθ−2rsinθ)の差分が生じる。

【0011】

例えば、一対の電流供給端子13a、13b間の距離を20mm、一対の電圧測定端子14a、14b間の距離を6mm、半径rを5mm、角度θをπ/5[rad]、とすると、(2rθ)/(2rsinθ)≒1.05となり、R5の曲率を有した被検査体に対し、き裂深さ測定器用センサの一対の電圧測定端子14a、14bの間隔に対して、実際の被検査体11の測定面上での距離に約5%の誤差が生じることになる。

【0012】

電位差法を用いたき裂深さ測定器では、一対の電圧測定端子14a、14b間における被検査体11の測定面が平面であることを前提に、その距離もき裂深さの測定基準の一つとしているので、一対の電圧測定端子14a、14b間の距離と、実際の被検査体11の測定面の距離とに誤差を生じると、き裂深さの測定精度が低下することになる。

【0013】

機械構造物では単純な凹凸形状だけではなく、例えば、フィンのような櫛型の多くの凹凸形状を有した幾何学的な形状が多く存在する。このことから、一対の電圧測定端子14a、14b間の距離と、実際の被検査体11の測定面の距離との誤差が大きくなる傾向にあり、き裂深さの測定精度が低下する傾向にある。また、幾何学的な形状部分で、き裂は発生し進展もし易いので、幾何学的な形状部分で測定精度が低下することは好ましいことではない。このように、従来の電位差法は幾何学的な形状によっては、測定誤差が大きく検査が困難になる場合がある。

【0014】

このように、従来のき裂深さ測定器用センサでは、電流供給端子13a、13bおよび電圧測定端子14a、14bに押圧力が加わったときに、その伸縮により被検査体の曲率に追従させるようにしているが、被検査体が多くの凹凸形状を有した幾何的な形状である場合には充分に追従できない。つまり、き裂深さ測定器用センサは、被検査体を平滑な面あるいは曲率が大きい箇所を前提にしており、曲率が小さい凹凸を有した幾何的な形状の箇所になると、き裂深さ測定器用センサで測定したデータに補正を加える必要がある。

【0015】

本発明の目的は、幾何的な形状を有した被検査体表面のき裂に対しても、電位差法を用いてき裂深さを高精度に測定できるき裂深さ測定器用センサおよびき裂深さ測定器を提供することである。

【課題を解決するための手段】

【0016】

請求項1の発明に係わるき裂深さ測定器用センサは、導電性の被検査体の表面に接触して前記被検査体に電流を供給する一対の電流供給端子と、前記被検査体の表面に接触して前記一対の電流供給端子から供給された電流に起因して発生する前記被検査体の電位差を取り込むための一対の電圧測定端子と、一対の電流供給端子および一対の電圧測定端子の配置位置が変化しないようにそれらを保持する柔軟性を有した保持部と、前記保持部の背面部に設けられ前記被検査体の表面形状に合わせて前記保持部が前記被検査体の表面に接触するように変形する伸縮性を有した本体部とを備えたことを特徴とする。

【0017】

請求項2の発明に係わるき裂深さ測定器は、請求項1のき裂深さ測定器用センサと、前記き裂深さ測定器用センサの一対の電流供給端子に電流を供給する電流電源部と、前記き裂深さ測定器用センサの一対の電圧測定端子に発生する電位差を検出する電圧検出部と、前記電圧検出部で検出された電位差に基いてき裂深さを評価する演算制御部とを備えたことを特徴とする。

【発明の効果】

【0018】

本発明によれば、被検査体の表面形状に合わせて、柔軟性を有した保持部で一対の電流供給端子および一対の電圧測定端子の配置位置が変化しないように、被検査体の表面に接触するように本体部は変形伸縮するので、曲率が小さい幾何的な形状を有した被検査体の表面き裂に対して、電位差法を用いてき裂深さを高精度に測定することが可能である。これにより設備診断精度が向上する。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態を説明する。図1は本発明の第1の実施の形態に係わるき裂深さ測定器用センサ19の説明図であり、図1(a)は断面図、図1(b)は底面図である。

【0020】

き裂深さ測定器用センサ19の本体部20は伸縮性を有した材料で形成され、被検査体側には保持部21が取り付けられている。そして、保持部21の被検査体に接触する面には、一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bが所定の間隔を保って配置されている。保持部21のセンターラインCLを中心位置にして、左右対称の距離a位置に一対の電流供給端子13a、13bが設けられ、同様に、距離b位置に一対の電圧測定端子14a、14bが設けられている。

【0021】

保持部21は柔軟性を有し、被検査体の表面形状に合わせてその表面に接触して変形するが、一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bの配置位置は変化しないようにそれらを保持する。つまり、柔軟性は有するが伸縮性を有しないので、一対の電圧測定端子14a、14b間の距離2aおよび一対の電流供給端子13a、13b間の距離2bは、被検査体の表面形状に合わせて変形しても変化しない。

【0022】

一対の電流供給端子13a、13bには電線22a、22bが接続され図示省略の電流電源部に接続されている。また、一対の電圧測定端子14a、14bにも電線23a、23bが接続され図示省略の電圧検出部に接続されている。これら電線22a、22b、23a、23bは纏められてケーブル24として本体部20から引き出されている。

【0023】

被検査体の測定を行うにあたっては、被検査体の健全部位の表面に一対の電流供給端子13a、13bを接触させ、一対の電流供給端子13a、13b間に所定値の電流を供給する。この状態で、一対の電圧測定端子14a、14bに発生する電位差を電圧検出部15で検出し、その電位差を被検査体の健全部での基準電位差V0として予め測定しておく。

【0024】

そして、被検査体のき裂部位にセンターラインを合わせ、一対の電流供給端子13a、13bを被検査体の表面に接触させ、一対の電流供給端子13a、13b間に所定値の電流を供給する。この状態で一対の電圧測定端子14a、14b間の電位差V1を測定して、基準電位差V0との電位差比(V1/V0)を用いてき裂深さを評価する。

【0025】

図2は、本発明の第1の実施の形態に係わるき裂深さ測定器用センサ19を用いて表面の一部に凹部を有する被検査体を検査する場合の説明図であり、図2(a)はき裂深さ測定器用センサ19に押圧力を加える前の状態を示す断面図、図2(b)はき裂深さ測定器用センサ19に押圧力を加え被検査体の凹部表面にき裂深さ測定器用センサ19の保持部21を接触させた状態を示す断面図である。

【0026】

図2(a)に示すように、いま、被検査体11は、その表面の一部に半径aの凹部17を有するとする。すなわち、き裂深さ測定器用センサ19の一対の電圧測定端子14a、14b間の距離2aと同じ長さの直径の凹部17を有するとする。この場合、被検査体11の表面での凹部17の両端部の距離はπaとなり、き裂深さ測定器用センサ19の一対の電圧測定端子14a、14b間の距離2aより長くなる。

【0027】

次に、被検査体11の測定を行うにあたっては、図2(b)に示すように、き裂深さ測定器用センサ19の本体部20に押圧力Fを加え、保持部21を被検査体11の凹部17の表面に接触させる。本体部20の被検査体11の凹部17部分に押圧力Fを加えると、本体部20は伸縮性を有するので、図2(b)に示すように、本体部20は伸縮して被検査体11の凹部17に入り込む。

【0028】

保持部21は柔軟性を有し、被検査体の表面形状に合わせてその表面に接触して変形するが、伸縮性を有しないので、一対の電圧測定端子14a、14b間の距離2aおよび一対の電流供給端子13a、13b間の距離2bは、被検査体11の表面形状に合わせて変形しても変化しない。

【0029】

従って、保持部21は伸縮することなく被検査体11の凹部17に入り込むので、本体部20が被検査体11の凹部17に入り込んだ状態であっても保持部21の一対の電圧測定端子14a、14b間の距離2aは変化しない。このことから、実際の測定面での距離と一対の電圧測定端子14a、14bとの間の距離2aとが一致するので検出精度が向上する。

【0030】

第1の実施の形態によれば、被検査体の表面形状に合わせて一対の電流供給端子14a、14bの配置位置を一定に保って被検査体の表面に接触するので、曲率が小さい幾何的な形状を有した被検査体の表面き裂に対しても、き裂深さを高精度に測定することができる。

【0031】

例えば、R5の曲率を有した被検査体に対し、従来のき裂深さ測定器用センサ(電流供給端子の間隔20mm、電位測定端子の間隔6mm)では、き裂深さ測定器用センサの端子の間隔に対して、実際の端子の間隔に5%の誤差が生じていたが、第1の実施の形態では間隔の誤差を小さくすることが可能であり、間隔の誤差0%にすることにより、装置本体側での計算式の補正が不要になる。また、曲率が一様な幾何的な形状ではなく、段差部や凹凸のある被検査体に対しても適用できる。

【0032】

図3は本発明の第2の実施の形態に係わるき裂深さ測定器のブロック構成図である。この第2の実施の形態は、第1の実施の形態のき裂深さ測定器用センサ19を用いてき裂深さ測定器を構成したものである。

【0033】

電流電源部12はき裂深さ測定器用センサ19の一対の電流供給端子13a、13bに電流を供給するものであり、電圧検出部15はき裂深さ測定器用センサ19の一対の電圧測定端子14a、14bに発生する電位差を検出するものである。

【0034】

前述したように、被検査体11の健全部に一対の電流供給端子13a、13bを接触させ、電流電源部12から一対の電流供給端子13a、13b間に所定値の電流を供給する。そして、一対の電圧測定端子14a、14bに発生する電位差を電圧検出部15で検出する。演算制御部25は、電圧検出部15で検出した電位差を被検査体11の健全部での基準電位差V0として予め記憶部26に記憶しておく。

【0035】

次に、被検査体11に段差部や凹凸がある場合には、き裂深さセンサ19の本体部20に押圧力を加えて、一対の電流供給端子13a、13bおよび一対の電圧測定端子14a、14bを被検査体11の測定面に接触させる。この状態で、電流電源部12から一対の電流供給端子13a、13b間に所定値の電流を供給し、電圧測定端子14a、14b間の電位差V1を電圧検出部15で検出する。演算制御部25は電圧検出部15で検出された電位差V1を記憶部26に記憶する。また、演算制御部25は、電圧検出部で検出され記憶部26に記憶された電位差V1および基準電位差V0に基いてき裂深さを評価し、その評価結果を記憶部26に記憶すると共に必要に応じて操作表示部27に表示する。

【0036】

第2の実施の形態によれば、曲率が小さい幾何的な形状を有した被検査体の表面き裂に対して、電位差法を用いた高精度な測定が可能なき裂深さ測定器を得ることができる。

【図面の簡単な説明】

【0037】

【図1】本発明の第1の実施の形態に係わるき裂深さ測定器用センサ19の説明図であり、図1(a)は断面図、図1(b)は底面図。

【図2】本発明の第1の実施の形態に係わるき裂深さ測定器用センサを用いて表面の一部に凹部を有する被検査体を検査する場合の説明図であり、図2(a)はき裂深さ測定器用センサに押圧力を加える前の状態を示す断面図、図2(b)はき裂深さ測定器用センサに押圧力を加え被検査体の凹部表面にき裂深さ測定器用センサの保持部を接触させた状態を示す断面図。

【図3】本発明の第2の実施の形態に係わるき裂深さ測定器のブロック構成図。

【図4】電位差法を用いたき裂深さ測定器用センサでのき裂深さの測定の原理説明図。

【図5】従来のき裂深さ測定器用センサを用いて表面の一部に半径rの凹部を有する被検査体の検査状態の説明図。

【符号の説明】

【0038】

11…被検査体、12…電流電源部、13…電流供給端子、14…電圧測定端子、15…電圧検出部、16…き裂、17…凹部、19…き裂深さ測定器用センサ、20…本体部、21…保持部、22、23…電線、24…ケーブル、25…演算制御部、26…記憶部、27…操作表示部

【特許請求の範囲】

【請求項1】

導電性の被検査体の表面に接触して前記被検査体に電流を供給する一対の電流供給端子と、

前記被検査体の表面に接触して前記一対の電流供給端子から供給された電流に起因して発生する前記被検査体の電位差を取り込むための一対の電圧測定端子と、

一対の電流供給端子および一対の電圧測定端子の配置位置が変化しないようにそれらを保持する柔軟性を有した保持部と、

前記保持部の背面部に設けられ前記被検査体の表面形状に合わせて前記保持部が前記被検査体の表面に接触するように変形する伸縮性を有した本体部と、

を備えたことを特徴とするき裂深さ測定器用センサ。

【請求項2】

請求項1のき裂深さ測定器用センサと、

前記き裂深さ測定器用センサの一対の電流供給端子に電流を供給する電流電源部と、

前記き裂深さ測定器用センサの一対の電圧測定端子に発生する電位差を検出する電圧検出部と、

前記電圧検出部で検出された電位差に基いてき裂深さを評価する演算制御部とを備えたことを特徴とするき裂深さ測定器。

【請求項1】

導電性の被検査体の表面に接触して前記被検査体に電流を供給する一対の電流供給端子と、

前記被検査体の表面に接触して前記一対の電流供給端子から供給された電流に起因して発生する前記被検査体の電位差を取り込むための一対の電圧測定端子と、

一対の電流供給端子および一対の電圧測定端子の配置位置が変化しないようにそれらを保持する柔軟性を有した保持部と、

前記保持部の背面部に設けられ前記被検査体の表面形状に合わせて前記保持部が前記被検査体の表面に接触するように変形する伸縮性を有した本体部と、

を備えたことを特徴とするき裂深さ測定器用センサ。

【請求項2】

請求項1のき裂深さ測定器用センサと、

前記き裂深さ測定器用センサの一対の電流供給端子に電流を供給する電流電源部と、

前記き裂深さ測定器用センサの一対の電圧測定端子に発生する電位差を検出する電圧検出部と、

前記電圧検出部で検出された電位差に基いてき裂深さを評価する演算制御部とを備えたことを特徴とするき裂深さ測定器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−3436(P2007−3436A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−186076(P2005−186076)

【出願日】平成17年6月27日(2005.6.27)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月27日(2005.6.27)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

[ Back to top ]