けい酸カルシウム板の製造方法

【課題】 層間剥離やパンクを生じにくい、モールドプレス法を利用したけい酸カルシウム板の製造方法を提供する。

【解決手段】 (1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、(2)前記モールド内で原料スラリーを加圧して上面側から脱水することにより、均一な厚さを有する生板を形成する工程と、(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有するけい酸カルシウム板の製造方法であって、前記(2)工程において、前記モールドは、水密性を有する底部および上下方向に移動自在な枠材からなる側部からなり、前記側部が底部に当接することによりモールドが形成され、前記モールド内に注入された原料スラリーは、その上面側からのみ脱水される製造方法。

【解決手段】 (1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、(2)前記モールド内で原料スラリーを加圧して上面側から脱水することにより、均一な厚さを有する生板を形成する工程と、(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有するけい酸カルシウム板の製造方法であって、前記(2)工程において、前記モールドは、水密性を有する底部および上下方向に移動自在な枠材からなる側部からなり、前記側部が底部に当接することによりモールドが形成され、前記モールド内に注入された原料スラリーは、その上面側からのみ脱水される製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、けい酸カルシウム板の製造方法に関するものであり、詳しくは、層間剥離やパンクを生じにくい、モールドプレス法を使用したけい酸カルシウム板の製造方法に関するものである。とくに本発明の製造方法は、所定の曲面を有する曲板を得る場合に、とくに有用である。

【背景技術】

【0002】

けい酸カルシウム板は、一般的に抄造法およびモールドプレス法を用いて製造されている。前者は厚さが比較的薄い製品を効率良く製造する場合に適しており、後者は厚さが比較的厚い製品を製造する場合に適している。抄造法の一種として、移動する通水性ベルト上に原料スラリーを層状に連続供給し、移動中に通水性ベルト下面より吸引脱水して脱水し、メーキングロールにさらに脱水しつつ所定の厚さで切開して板状とした後、脱水プレスを行い、オートクレーブ養生を行う方法が開示されている(例えば特許文献1参照)。

【0003】

モールドプレス法によりけい酸カルシウム板を製造する場合は、一般的に、透水性を有するベルト上に型枠を当接させてモールドを形成し、このモールド中に原料スラリーを注入し、スラリーを加圧し、モールドの上部および下部から原料スラリーの脱水を行い、生板を形成した後、オートクレーブ養生を行う方法が知られている。

【0004】

しかし、いずれの方法を用いた場合においても、けい酸カルシウム板の製造においては、オートクレーブ養生後に得られた製品に、気泡や層間剥離やパンクが発生しやすいという問題がある。ここで層間剥離とは、製品内部に層状に剥離が見られ、空隙部が形成される状態であり、パンクとは、剥離した箇所が、更に膨れて破裂した状態である。

【0005】

一方、トンネル構造物、例えば自動車用トンネル等の各種トンネル内部の火災時は、雰囲気温度が1000℃以上の高温になり、とくに天井部は熱や炎によって大きな負荷がかかり、該構造物を構成するコンクリートの爆裂や落下の危険性がある。そこで従来、トンネル構造物を火災から保護するためにその内側表面の一部、例えば天井部に耐火用の内装材が設置されている。このような内装材としては、けい酸カルシウムを原料としたものが幾つか提案されている(例えば特許文献2および3)。

これらの耐火用の内装材は、耐火性を満足させるために一定以上の厚みが必要であり、またトンネル内部を被覆することから、所定の曲面を有していることが望ましい。

ところが、けい酸カルシウム板の製造においては、上述のように気泡や層間剥離やパンクが発生しやすいという問題点があり、とくに前記耐火用内装材のように、一定以上の厚みがありかつ所定の曲面を有しているような製品を製造しようとすると、層間剥離やパンクがさらに生じやすくなる。このような欠陥が耐火用内装材に生じると、所望の性能を満足させることができず、大きな課題となっている。

さらに、耐火用内装材をトンネル内装に使用する場合には、その表面に無機塗料を塗布して仕上げることがあるため、表面の平滑性も要求されている。

【特許文献1】特開平6−24821号公報

【特許文献2】特開平11−294098号公報

【特許文献3】特開2001−207793号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

したがって本発明の目的は、モールドプレス法によりけい酸カルシウム板を製造する場合に、気泡や層間剥離やパンクを生じにくい製造方法を提供することにある。とくに本発明は、一定以上の厚みがありかつ所定の曲面を有しているような製品を製造する場合であっても、気泡や層間剥離やパンクのような欠陥を抑制することができ、かつ表面の平滑性にも優れるけい酸カルシウム板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、

(1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、

(2)前記モールド内で原料スラリーの上面側を加圧し脱水することにより、均一な厚さを有する生板を形成する工程と、

(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有するけい酸カルシウム板の製造方法であって、

前記(2)工程において、前記モールドは、水密性を有する底部および上下方向に移動自在な枠材からなる側部からなり、前記側部が底部に当接することによりモールドが形成され、前記モールド内に注入された原料スラリーは、その上面側からのみ脱水されることを特徴とするけい酸カルシウム板の製造方法を提供するものである。

【0008】

また本発明は、前記(2)工程と(3)工程との間に、前記モールドから取り出した生板を、所定の曲面を有する型台上に載置し、厚さの均一な曲板とする工程をさらに有することを特徴とする前記のけい酸カルシウム板の製造方法を提供するものである。

【発明の効果】

【0009】

本発明の製造方法では、従来技術と異なり、モールド内に注入された原料スラリーがその上面側からのみ脱水され、生板が形成される。これにより、原料の混合およびモールド内への注入に伴い発生した原料スラリー中の気泡が、水分とともに原料スラリーの上面側からのみ排出されることにより、気泡を含まない均一な生板を形成することができる。また、モールドプレス法における層間剥離やパンクは、前記気泡が生板中に残存することによりオートクレーブ養生において発生することが多いことから、気泡の残存を防止することにより層間剥離やパンクも防止することができる。一方、原料スラリーの上下両面から脱水する場合には、原料スラリー中に発生した気泡は、水分とともに原料スラリーの上下両面から排出されることになるが、気泡そのものは原料スラリーの上面側に移動しやすいため、生板中に気泡が残存しやすくなり、層間剥離やパンクも発生しやすくなる。とくに、一定以上の厚みがあると生板に気泡が残存しやすく、また、生板に曲面を付与すると層間剥離やパンクを発生しやすくなるが、このような場合であっても、層間剥離やパンクのような欠陥を抑制することができ、かつ表面の平滑性にも優れる、トンネル内部の耐火用内装材等として有用なけい酸カルシウム板の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明をさらに詳しく説明する。

本発明に使用されるけい酸カルシウム板用原料は、とくに制限されるものではなく、公知技術の中から適宜選択することができるが、例えば、マトリックス用原料としての石灰質原料およびけい酸質原料、並びに繊維原料を主体とする。これらの原料と水とを混合して原料スラリーが調製される。

【0011】

中でも耐火用内装材の用途では、製造されるけい酸カルシウム板において、けい酸カルシウム水和物がトバモライトとゾノトライトとからなるもの、またはゾノトライトを主体とするものが好適である。

【0012】

石灰質原料としては、例えば消石灰、生石灰を用いることができる。

【0013】

けい酸質原料は特に限定されるものではないが、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合には、非晶質けい酸と結晶質けい酸とを併用するのが好ましい。この場合、非晶質けい酸と結晶質けい酸との質量比が、前者/後者として0.1〜1.5であるのがよい。前記比が0.1未満であると、ゾノトライトの生成量が減少し、逆に1.5を超えるとトバモライトの生成量が減少する傾向にある。また、けい酸カルシウム水和物がゾノトライトを主体とする場合には、非晶質けい酸と結晶質けい酸のいずれも使用することができるが、けい酸質原料の純度が高い(けい酸質原料に含まれるSiO2が97質量%以上)のが好ましい。

【0014】

非晶質けい酸としては、例えばフェロシリコンダスト、シリコンダスト、コロイダルシリカ、ホワイトカーボン等を利用することができる。また、結晶質けい酸としては、例えば石英からなる粉末珪石、クリストバライト、トリジマイト等を利用することができる。けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合には、これら非晶質けい酸は、不純物であるAl2O3が2質量%以下、好ましくは1質量%以下、さらに好ましくは0.5質量%以下であるのがよい。また、SiO2が90質量%以上、好ましくは95質量%以上であるのがよい。さらにブレーン値は、2000〜11000cm2/g、好ましくは2000〜7000cm2/g、さらに好ましくは3000〜7000cm2/gであるのがよい。また、けい酸カルシウム水和物がゾノトライトを主体とする場合には、前記したとおりSiO2が97質量%以上であるのがよい。

【0015】

また、前記石灰質原料とけい酸質原料のCaO/SiO2のモル比(C/S)は、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合には、0.9〜1.1、好ましくは0.95〜1.05、さらに好ましくは0.97〜1.03であるのがよい。該モル比が0.9未満であると、ゾノトライトの生成量が少なくなる傾向にあり、逆にモル比が1.1を超えるとトバモライトの生成量が減少する傾向にある。また、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合のC/Sは、0.97〜1.03であるのがよい。

【0016】

ポルトランドセメントは、石灰質原料およびけい酸質原料の両方の成分を有する原料として使用することができる。

【0017】

繊維原料は、セルロースパルプや針状ワラストナイトが好適に使用され、必要に応じてその他の繊維原料、すなわちガラス繊維、耐アルカリガラス繊維、炭素繊維、炭化珪素繊維、アクリル繊維、ポリプロピレン繊維、レーヨン繊維、アラミド繊維、ポリエチレンパルプ等を用いることができる。

【0018】

セルロースパルプは、けい酸カルシウム板に占める比率が1〜10質量%であり、好ましくは2〜10質量%、さらに好ましくは3〜7質量%である。また、針状ワラストナイトは、製品の耐火性や断熱性を向上させるために使用される繊維原料であり、けい酸カルシウム板に占める比率が20〜60質量%であり、好ましくは30〜50質量%、さらに好ましくは40〜50質量%である。なお、本発明でいう繊維とは、アスペクト比(長さと径の比)が3以上のものを意味している。針状ワラストナイトが20質量%未満であると、製品の加熱残存収縮率に対する効果が低下し、逆に60質量%を超えるとマトリックスが相対的に減少し結晶水量が減少するため吸熱効果が小さくなり、製品の耐火性および断熱性に対する効果が低下する。また、セルロースパルプが1質量%未満であると、加圧脱水性が悪化し好ましくない。逆に10質量%を超えると製品の耐火性および断熱性ともに低下し好ましくない。

【0019】

針状ワラストナイトを使用する場合は、繊維長さとして30μm〜500μm、好ましくは50μm〜200μmであるのがよい。またセルロースパルプは、針葉樹、広葉樹の晒しパルプが好ましいが、未晒のものも使用可能である。その他、綿、麻パルプ等も利用可能である。セルロースパルプの濾水度は、JIS−P−8121のカナダ標準濾水度(CSF)で100ml以上が好ましく、より好ましくは200ml以上が良い。100ml未満では、加圧脱水成形時の濾水性が悪化し、強度の低下をもたらし好ましくない。

【0020】

また、本発明におけるけい酸カルシウム板は、上記のような原料の他に、例えばマイカ粉、タルク粉、炭酸カルシウム粉、ドロマイト粉、石膏粉およびワラストナイト粉等の充填材を1種以上含有することもできる。これら充填材は、けい酸カルシウム板に占める比率が30質量%以下の範囲であるのが好ましい。

【0021】

また、必要に応じて着色剤を使用することもできる。例えば、けい酸カルシウム板は白色であるが、これを灰色に着色する場合は、着色剤としてカーボンブラックを使用することができる。

【0022】

次に本発明のけい酸カルシウム板の製造方法について説明する。本発明の製造方法は、

(1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、

(2)前記モールド内で原料スラリーの上面側を加圧し脱水することにより、均一な厚さを有する生板を形成する工程と、

(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有する。

【0023】

前記(1)工程において、原料スラリーは、例えば上記の石灰質原料、けい酸質原料、繊維原料および水を混合して形成する。原料スラリーを形成するために用いる水は、{水/固形分原料(石灰質原料+けい酸質原料+充填材や着色剤を使用する場合は充填材や着色剤+繊維原料)}が1.5〜5(質量比)、好ましくは2〜4となるように配合するのがよい。該比が1.5未満であると加熱養生後の流動性が低下し作業上好ましくなく、逆に5を超えると加圧脱水成形時に巣穴や層状剥離等が生じやすくなるので好ましくない。

【0024】

調製された原料スラリーには、続いて加熱養生を施すのが好ましい。加熱養生の加熱温度は60〜100℃、好ましくは80〜95℃がよい。60℃未満ではゲル化反応が不十分で成形性が悪化するので好ましくない。100℃を超えると圧力容器が必要になるので好ましくない。また加熱時間は0.5時間〜3時間が好ましい。この加熱養生により原料スラリーがゲル化し、見掛け密度の低いけい酸カルシウム板を得ることができる。針状ワラストナイトを配合する場合は、見掛け密度が高くなる傾向にある。見掛け密度が高くなると断熱性が低下し好ましくないが、加熱養生する工程を設けることにより、この見掛け密度の増加を抑制することができる。また次の加圧脱水成形工程の脱水効率も向上することができる。なおこのゲル化反応は、石灰質原料と非晶質けい酸と水とが反応し、非晶質または結晶度の低いゲル状のCaO−SiO2−H2Oの系の反応生成物を生じる反応である。なお、繊維原料は原料スラリー調製時に一括して加えてもよいが、繊維原料の一部をこの加熱養生工程時に加えてもよい。これとは別に繊維原料の全部をこの加熱養生工程時に加えることもできる。

【0025】

本発明では、前記(1)工程でモールド内に原料スラリーを注入し、(2)工程においてモールド内で加圧脱水を行う。モールドは、平滑な底部および上下方向に移動自在な枠材(可動枠材)からなる側部からなる。可動枠材は、その四隅に設けられたシリンダーによって上下方向に移動できるようになっている。また、底部は水平方向に移動できるようにしておくのが良い。底部を水平方法に移動させる方法としては、特に限定されるものではないが、水平方向に移動できる金属製の台や、エンドレスベルト(但し、底部を形成する箇所には、ベルトの下にプレスの加圧に耐えられる金属製の台を設けておく)を用いる方法を例示することができる。可動枠材はシリンダーによって下方向に移動し底部に当接して、可動枠材の自重とシリンダーの加圧によって底部と密着することによりモールドが形成され、そこに原料スラリーを注入する。上記点は公知技術と同じであるが、本発明では前記底部が水密性を有することが大きく異なる。公知技術におけるモールドプレス法では、例えば水透過性を有する素材からなるエンドレスベルト(但し、底部を形成する箇所には、ベルトの下にプレスの加圧に耐えられる金属製の台を設けておく。また、台には必要に応じて脱水用の穴や溝が設けられている)を底部とし、その上に、前記の可動枠材をシリンダーによって下方向に移動させ前記底部と当接させてモールドを形成し、そこに原料スラリーを注入するとともにプレスの押板を嵌合して加圧し、モールドの底部および上部から脱水を行い、プレスの押板および可動枠材を上方向に移動させ、エンドレスベルトを移動させて形成された生板を取り出し、再度、可動枠材を下方向に移動させてモールドを形成し、以下、上記と同じステップを経ることにより連続的に生板を形成していた。

しかし本発明では、前記底部が水密性を有することにより、モールド内に注入された原料スラリーは、その上面側からのみ脱水されることになるので、形成された生板中に気泡が残存しにくく、従って、オートクレーブ養生後に得られた製品にも気泡が残存しにくく、層間剥離やパンクも発生しにくい。

【0026】

水密性を有する底部を構成する表面材料(原料スラリーと直接接する材料)としては、水不透過性の材料であればとくに制限されないが、例えばポリエチレンテレフタレートのようなポリエステル、ポリエステルにウレタンとシリコーンを含浸したものやステンレススチールなどのような金属板等がある。これらは市販されているものから適宜選択すればよい。この表面材料を水平方向に移動できる金属製の台上に載置することにより、あるいは、この表面材料により作られたエンドレスベルト(但し、底部を形成する箇所には、ベルトの下にプレスの加圧に耐えられる金属製の台を設けておく)を用いることにより、モールドの底部を形成する。金属製の台の表面およびその上に載置される表面材料は平滑であるのがよい。それにより、製品の両面のうち、モールドの底部と接して形成された面をけい酸カルシウム板の表面とすることにより、表面平滑性の優れたけい酸カルシウム板を製造することができる。

また可動枠材およびプレスの押板の材質としては、平滑な生板を得ることができるという観点から、平滑表面を有するSUS板(必要に応じて表面をフッ素樹脂塗装したもの)が好ましい。

【0027】

加圧脱水は、前記モールドに原料スラリーを注入するとともにプレスの押板をモールドに嵌合して加圧することにより行う。このとき、原料スラリーの上面には濾水布(例えばサラン(旭化成ライフ&リビング株式会社の登録商標:ポリ塩化ビニリデン樹脂)布やその代替材としてのナイロン布)、あるいはパンチングメタル等を設置しておくのがよい。原料スラリーの水分は、濾水布等を介してモールドの枠から流れ出る。これとは別に、プレスの押板に吸引手段を設置して、加圧により生じる水分を吸引してもよい。このようにして、モールド内に注入された原料スラリーは、その上面側からのみ脱水されることにより、均一な厚さの生板が形成される。

【0028】

加圧脱水の圧力は、目的とする製品の見掛け密度により適宜選択する。加圧保持時間は、例えば1〜120秒、好ましくは1〜15秒である。加圧速度(押板の下降速度)は、例えば0.1〜6.0mm/秒、好ましくは0.5〜4.0mm/秒である。

また、加圧脱水後の生板は特に限定されるものではないが、トンネル内装用として使用する場合には、10〜50mm、好ましくは15〜30mmの厚さを有するものが使用される。

【0029】

本発明の好適な形態においては、前記(2)工程と後述する(3)工程との間に、モールドから取り出した生板を、所定の曲面を有する型台上に載置し、厚さの均一な曲板とする工程(曲面形成工程)をさらに有する。この曲面形成工程によって、曲面を有するけい酸カルシウム板を製造することができ、例えばトンネル内部の耐火用の内装材として有用である。

【0030】

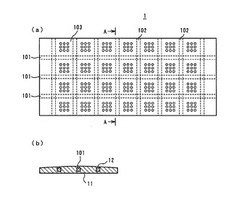

図1(a)は、本工程で使用される型台の一例の平面図である。型台1は、例えばSUSからなる角パイプの形状のフレーム材101を備え、型台1の長手方向に3本伸びている。また、型台1の幅方向にも、フレーム材102が設けられ、フレーム材101および102間には、パンチングメタル103が曲面形状に設置されている。フレーム材の本数は、型台の長さが3100mmの場合で20〜30本が望ましい。パンチングメタル103の孔部の直径は例えば1〜10mm、ピッチは3〜10mm、厚さは1〜3mmが好ましい。型台1の長手方向および幅方向のサイズは、前記(2)工程で得られる生板のサイズよりも大きいサイズを有するか、あるいはほぼ一致したサイズを有する。図1(b)は、型台1のA−A断面図であり、型台1は、平坦な底部11および曲面を有する表面部12からなる。

【0031】

これとは別に本発明では、底部および表面部ともに曲面を有するセパレータ2を準備しておく。

図2(a)は、セパレータ2の一例の平面図であり、(b)はセパレータ2のA−A断面図である。セパレータ2の断面は、底部21および表面部22ともに曲面を有する。その他の形状は、図1で示した型台1と同じである。

型台1およびセパレータ2は、オートクレーブ養生条件に耐えることができること、積層する生板とセパレータとの重さに耐えること、また、生板の表面平滑度を損なわないものであることが望ましい。

【0032】

型台1およびセパレータ2において、曲面の形成方法はとくに制限するものではないが、例えば、フレーム材101および102を組み立てて型台1またはセパレータ2とする際に、幅方向のフレーム材102を、例えばレーザー等で切断し、所望の曲率半径が得られるように加工しておく。図3は、図2におけるB−B断面図である(上部の一部拡大断面図)。図3に示すように、フレーム材102にパンチングメタル103を溶接する際に、断面L字形の補強材104を、パンチングメタルの孔部を介して溶接する。これにより、パンチングメタル103に歪みが生じにくくなる。なおパンチングメタル103は、フレーム材102の曲率半径に合わせて容易に変形加工することができる。

【0033】

まず、前記(2)工程で得られた生板を、型台1の表面部12上に載置する。このとき、型台1の表面部12上にはステンレススチール等の平滑性の高い金属に所定の曲面形状を付与したの薄板(以下、単に金属薄板と記す)を置いておくことが望ましい。その上に、生板両面のうちモールドの底部と当接して形成された面を当接させて載置することにより、生板の当該面の平滑性は維持される。

図4は、型台1の表面部12上に生板を載置した状態を説明するための断面図である。図4において、型台1の表面部12上に、金属薄板13が載置され、その上に生板211が2枚重ねて載置されている。2枚の生板211の間にも、金属薄板14が挟まれている。これにより、平滑に成形された各生板の表面(モールドの底部に当接した方の面)の平滑性が維持される。生板211は、自重により表面部12の曲面に沿って変形していく。このとき、生板211は、表面部12に完全に密着していなくてもよい。続いて、図5に示すように、生板211の上にセパレータ2を、その底部21が生板211と接触するように重ね、このセパレータ2の表面部22上に金属薄板15を載置し、生板212を2枚重ねる。この場合も、2枚の生板211の間に、金属薄板16が挟まれている。型台1上の生板211は、セパレータ2およびその上の生板212の荷重によって、型台1の表面部12の曲面に完全に密着し、曲面付けされる。続いて、生板212の上に同様にセパレータおよび生板2枚を重ね、これを繰り返す。最上部には、セパレータ2を載置し、続く(3)工程のオートクレーブ養生を施す。

なお、前記形態では、型台1の表面部12上に生板211を2枚、またセパレータ2上にも生板212を2枚重ねているが、本発明はこれに制限されず、生板は1枚あるいは3枚以上重ねてもよい。しかし、生板の厚さにもよるが、厚さ28mmの場合、3枚以上の生板21を重ねると、各生板の曲率が変化してしまう(上に行くほど曲率が大きくなる)ので好ましくない。

【0034】

なお、前記(2)工程で行われた原料スラリーの脱水側は、生板の曲面の凸面であるのが好ましい。

【0035】

また、型台1およびセパレータ2の曲面の最小曲率半径は、生板の厚さや用途に応じて適宜決定すればよいが、例えば生板の厚さが15〜30mmである場合は、最小曲率半径は、4500〜10000mmであるのが好ましく、5400〜5800mmであるのがさらに好ましい。

【0036】

また上記では、曲面形成板103としてパンチングメタルを使用しているが、これにより、オートクレーブ養生において、ゾノトライトからなる、あるいはゾノトライトとトバモライトとからなるけい酸カルシウム水和物の生成を、各生板とも好適に行うことができるので好ましい。パンチングメタルの材質は、フレーム材101および102と同じ材質であるのが好ましく、例えばSUSからなる。パンチングメタルの厚さは、例えば1〜3mmであり、孔部の直径は、1〜10mmであり、ピッチは3〜10mmであるのが好ましい。

【0037】

上記のようにして調製した生板、型台およびセパレータからなる積層体は、台車等に積載され、本発明の(3)工程のオートクレーブ養生に施される。

オートクレーブ養生は、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合には、温度が190〜210℃、好ましくは190〜200℃、時間が5時間〜15時間であるのがよい。また、けい酸カルシウム水和物がゾノトライトを主体とする場合には、温度が190〜230℃で、時間が5時間〜15時間であるのがよい。オートクレーブ養生し、硬化したけい酸カルシウム板に、例えば100〜200℃の温度で乾燥を施す。

【0038】

このようにして製造されたけい酸カルシウム板は、自動車用トンネル、鉄道用トンネル等の各種トンネル構造物の内装材(パネル)として好適に利用することができる。その場合、サイズは例えば、縦1800〜3000mm×横900〜1200mm×厚さ10〜50mmが例示される。なお、本発明の詳細な説明において、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合とゾノトライトを主体とする場合について記したが、本発明はこれらの場合に限定されるものではなく、その他のけい酸カルシウム水和物をマトリックスとする場合にも適用できる。

【実施例】

【0039】

以下、本発明を実施例および比較例によりさらに説明するが、本発明はこれらの例に限定されるものではない。

実施例1

本発明の(1)工程

石灰質原料として消石灰を43.7質量%、非晶質けい酸としてAl2O3含量0.5質量%およびSiO298質量%のフェロシリコンダストを5質量%、結晶質けい酸としてAl2O3含量1質量%、SiO2含量98質量%およびブレーン値3000cm2/gの粉末珪石を28.3質量%、繊維原料として平均繊維長さ約100μm、アスペクト比約10の針状ワラストナイトを20質量%、CSF200mlの叩解セルロースパルプを3質量%用い、原料スラリーを調製した。なお、原料スラリーにおける水分は、{水/(石灰質原料+けい酸質原料+充填材+繊維原料)}が2.0となるように添加した。続いて原料スラリーを90℃、2時間加熱養生した。エンドレスベルトを底部とし、その上に、可動枠材を下方向に移動させ底部と当接してモールドを形成し、そこに加熱養生後の原料スラリーを、注入した。エンドレスベルトの底部は、ポリエステルにウレタンとシリコーンを含浸した素材であり、水密性を有する。また、可動枠材の材質は、平滑表面を有するフッ素樹脂塗装を施したSUS304板とした。

【0040】

本発明の(2)工程

原料スラリーが注入されたモールド内に、プレスの押板を嵌合して加圧した。このとき、原料スラリーの上面には濾水布を設置しておいた。押板の加圧速度は1mm/秒、保持圧力は4.9MPa、保持時間は10秒とした。原料スラリーの水分は、濾水布を介してモールドの枠から流れ出た。なお、モールドの底部からの水分の流出は見られなかった。原料スラリーの脱水率(プレス前の含水率−プレス後の含水率)は、30%であった。

【0041】

本発明の(3)工程

加圧処理終了後、可動枠材を上方向に移動させ、エンドレスベルトを移動させて形成された生板を取り出した。生板は、長さ1200mm×幅900mm×厚さ27mmを有する。取り出した生板を、温度195℃、10時間オートクレーブ養生し、硬化させ、成形体を得た。また得られた成形体は、けい酸カルシウム水和物からなるマトリックスと繊維とを含有してなるけい酸カルシウム材であり、顕微鏡分析の結果、けい酸カルシウム水和物は、トバモライトとゾノトライトとからなることが分かった。

【0042】

上記工程を繰り返し、成形体を100枚作製した。

得られた成形体について、100mm間隔で切断することにより、気泡、層間剥離およびパンクの有無を調べた。その結果、気泡、層間剥離およびパンクは確認されなかった。

次に得られた成形体を、長さ250mm×幅50mm×厚さ28mmのサンプルに切り出し、中央一線曲げ荷重を測定したところ、9.5N/mm2であった。見掛け密度は950kg/m3であった。

【0043】

比較例1

実施例1における(1)工程において、モールドの底部を水透過性の材料とし、(2)工程における押板の加圧速度を1.0mm/秒、保持圧力を4.9MPa、保持時間を10秒とした。原料スラリーの水分は、モールドの底部および原料スラリーの上面側から流れ出た。なお、脱水率は実施例1と同じにした。これ以外は、実施例1と同様である。

層間剥離の有無を調べたところ、全数に気泡が認められ、トンネル耐火用には適さなかった。また、6%の板に層間剥離が認められた。成形体の中央一線曲げ荷重は、9.5N/mm2、見掛け密度は950kg/m3であった。

【0044】

実施例2

図1で示したような曲面を有する型台1およびセパレータ2を用い、実施例1で調製した生板に曲面を形成し、厚さの均一な曲板を形成した。型台1およびセパレータ2におけるフレーム材101および102は、SUS304材の角パイプからなり、フレーム材101は長手方向に3本伸び、フレーム材102は幅方向に合計22本設けられている。型台1およびセパレータ2の長手方向は3100mmであり、幅方向は1015mmである。フレーム材101および102間には、多数のパンチングメタルからなる曲面形成板103が設置され、材質はSUS304材、厚さは2mm、パンチングメタルの孔部の直径は4mm、ピッチは7mmであり、型台1およびセパレータ2において、曲面形成板103の最小曲率半径は、5600mmである。また、型台1およびセパレータ2は、生板とほぼ同じ長手方向および幅方向のサイズを有する。

【0045】

型台1の表面部12上に、生板211が2枚重ねて載置した。続いて、生板211の上にセパレータ2を重ね、このセパレータ2上に生板212を2枚重ねた。さらに、生板212の上に同様にセパレータおよび生板2枚を重ね、これを繰り返し、合計14枚の生板を積み重ね、最上部には、セパレータ2を載置した。以降は、実施例と同様に(3)工程を行い、成形体(曲板)を得た。

層間剥離の有無を調べたところ、層間剥離は、全成形体中、2.7%であった。成形体の中央一線曲げ荷重は、10.5N/mm2、見掛け密度は950kg/m3であった。

【0046】

比較例2

実施例2において、比較例1と同様に原料スラリーの水分をモールドの底部および原料スラリーの上面側から流出させたこと以外は、実施例2と同様である。その結果、全数に気泡が認められ、トンネル耐火用には適さなかった。また、10%の板に層間剥離が認められた。

【0047】

上記から、本発明の製造方法により得られた成形体は、従来の成形体と同程度の強度を有し、しかも層間剥離やパンクの不具合が極めて抑制されることが分かった。

【産業上の利用可能性】

【0048】

本発明は、層間剥離やパンクを生じにくい、モールドプレス法を利用したけい酸カルシウム板の製造方法を提供し、得られた成形体は、トンネル内部の耐火用内装材等、所定の曲面を有する曲板を得る場合に、とくに有用である。

【図面の簡単な説明】

【0049】

【図1】(a)は、本発明で使用される型台の一例の平面図であり、(b)は、型台のA−A断面図である。

【図2】(a)は、セパレータの一例の平面図であり、(b)はセパレータのA−A断面図である。

【図3】図2におけるセパレータのB−B断面図である。

【図4】型台の表面部上に、生板を載置した状態を説明するための断面図である。

【図5】生板上にセパレータを重ね、さらにこのセパレータ上に生板を重ねた状態を説明するための断面図である。

【符号の説明】

【0050】

1 型台

2 セパレータ

11,21 底部

12,22 表面部

101,102 フレーム材

103 パンチングメタル

104 補強材

211,212 生板

【技術分野】

【0001】

本発明は、けい酸カルシウム板の製造方法に関するものであり、詳しくは、層間剥離やパンクを生じにくい、モールドプレス法を使用したけい酸カルシウム板の製造方法に関するものである。とくに本発明の製造方法は、所定の曲面を有する曲板を得る場合に、とくに有用である。

【背景技術】

【0002】

けい酸カルシウム板は、一般的に抄造法およびモールドプレス法を用いて製造されている。前者は厚さが比較的薄い製品を効率良く製造する場合に適しており、後者は厚さが比較的厚い製品を製造する場合に適している。抄造法の一種として、移動する通水性ベルト上に原料スラリーを層状に連続供給し、移動中に通水性ベルト下面より吸引脱水して脱水し、メーキングロールにさらに脱水しつつ所定の厚さで切開して板状とした後、脱水プレスを行い、オートクレーブ養生を行う方法が開示されている(例えば特許文献1参照)。

【0003】

モールドプレス法によりけい酸カルシウム板を製造する場合は、一般的に、透水性を有するベルト上に型枠を当接させてモールドを形成し、このモールド中に原料スラリーを注入し、スラリーを加圧し、モールドの上部および下部から原料スラリーの脱水を行い、生板を形成した後、オートクレーブ養生を行う方法が知られている。

【0004】

しかし、いずれの方法を用いた場合においても、けい酸カルシウム板の製造においては、オートクレーブ養生後に得られた製品に、気泡や層間剥離やパンクが発生しやすいという問題がある。ここで層間剥離とは、製品内部に層状に剥離が見られ、空隙部が形成される状態であり、パンクとは、剥離した箇所が、更に膨れて破裂した状態である。

【0005】

一方、トンネル構造物、例えば自動車用トンネル等の各種トンネル内部の火災時は、雰囲気温度が1000℃以上の高温になり、とくに天井部は熱や炎によって大きな負荷がかかり、該構造物を構成するコンクリートの爆裂や落下の危険性がある。そこで従来、トンネル構造物を火災から保護するためにその内側表面の一部、例えば天井部に耐火用の内装材が設置されている。このような内装材としては、けい酸カルシウムを原料としたものが幾つか提案されている(例えば特許文献2および3)。

これらの耐火用の内装材は、耐火性を満足させるために一定以上の厚みが必要であり、またトンネル内部を被覆することから、所定の曲面を有していることが望ましい。

ところが、けい酸カルシウム板の製造においては、上述のように気泡や層間剥離やパンクが発生しやすいという問題点があり、とくに前記耐火用内装材のように、一定以上の厚みがありかつ所定の曲面を有しているような製品を製造しようとすると、層間剥離やパンクがさらに生じやすくなる。このような欠陥が耐火用内装材に生じると、所望の性能を満足させることができず、大きな課題となっている。

さらに、耐火用内装材をトンネル内装に使用する場合には、その表面に無機塗料を塗布して仕上げることがあるため、表面の平滑性も要求されている。

【特許文献1】特開平6−24821号公報

【特許文献2】特開平11−294098号公報

【特許文献3】特開2001−207793号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

したがって本発明の目的は、モールドプレス法によりけい酸カルシウム板を製造する場合に、気泡や層間剥離やパンクを生じにくい製造方法を提供することにある。とくに本発明は、一定以上の厚みがありかつ所定の曲面を有しているような製品を製造する場合であっても、気泡や層間剥離やパンクのような欠陥を抑制することができ、かつ表面の平滑性にも優れるけい酸カルシウム板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、

(1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、

(2)前記モールド内で原料スラリーの上面側を加圧し脱水することにより、均一な厚さを有する生板を形成する工程と、

(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有するけい酸カルシウム板の製造方法であって、

前記(2)工程において、前記モールドは、水密性を有する底部および上下方向に移動自在な枠材からなる側部からなり、前記側部が底部に当接することによりモールドが形成され、前記モールド内に注入された原料スラリーは、その上面側からのみ脱水されることを特徴とするけい酸カルシウム板の製造方法を提供するものである。

【0008】

また本発明は、前記(2)工程と(3)工程との間に、前記モールドから取り出した生板を、所定の曲面を有する型台上に載置し、厚さの均一な曲板とする工程をさらに有することを特徴とする前記のけい酸カルシウム板の製造方法を提供するものである。

【発明の効果】

【0009】

本発明の製造方法では、従来技術と異なり、モールド内に注入された原料スラリーがその上面側からのみ脱水され、生板が形成される。これにより、原料の混合およびモールド内への注入に伴い発生した原料スラリー中の気泡が、水分とともに原料スラリーの上面側からのみ排出されることにより、気泡を含まない均一な生板を形成することができる。また、モールドプレス法における層間剥離やパンクは、前記気泡が生板中に残存することによりオートクレーブ養生において発生することが多いことから、気泡の残存を防止することにより層間剥離やパンクも防止することができる。一方、原料スラリーの上下両面から脱水する場合には、原料スラリー中に発生した気泡は、水分とともに原料スラリーの上下両面から排出されることになるが、気泡そのものは原料スラリーの上面側に移動しやすいため、生板中に気泡が残存しやすくなり、層間剥離やパンクも発生しやすくなる。とくに、一定以上の厚みがあると生板に気泡が残存しやすく、また、生板に曲面を付与すると層間剥離やパンクを発生しやすくなるが、このような場合であっても、層間剥離やパンクのような欠陥を抑制することができ、かつ表面の平滑性にも優れる、トンネル内部の耐火用内装材等として有用なけい酸カルシウム板の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明をさらに詳しく説明する。

本発明に使用されるけい酸カルシウム板用原料は、とくに制限されるものではなく、公知技術の中から適宜選択することができるが、例えば、マトリックス用原料としての石灰質原料およびけい酸質原料、並びに繊維原料を主体とする。これらの原料と水とを混合して原料スラリーが調製される。

【0011】

中でも耐火用内装材の用途では、製造されるけい酸カルシウム板において、けい酸カルシウム水和物がトバモライトとゾノトライトとからなるもの、またはゾノトライトを主体とするものが好適である。

【0012】

石灰質原料としては、例えば消石灰、生石灰を用いることができる。

【0013】

けい酸質原料は特に限定されるものではないが、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合には、非晶質けい酸と結晶質けい酸とを併用するのが好ましい。この場合、非晶質けい酸と結晶質けい酸との質量比が、前者/後者として0.1〜1.5であるのがよい。前記比が0.1未満であると、ゾノトライトの生成量が減少し、逆に1.5を超えるとトバモライトの生成量が減少する傾向にある。また、けい酸カルシウム水和物がゾノトライトを主体とする場合には、非晶質けい酸と結晶質けい酸のいずれも使用することができるが、けい酸質原料の純度が高い(けい酸質原料に含まれるSiO2が97質量%以上)のが好ましい。

【0014】

非晶質けい酸としては、例えばフェロシリコンダスト、シリコンダスト、コロイダルシリカ、ホワイトカーボン等を利用することができる。また、結晶質けい酸としては、例えば石英からなる粉末珪石、クリストバライト、トリジマイト等を利用することができる。けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合には、これら非晶質けい酸は、不純物であるAl2O3が2質量%以下、好ましくは1質量%以下、さらに好ましくは0.5質量%以下であるのがよい。また、SiO2が90質量%以上、好ましくは95質量%以上であるのがよい。さらにブレーン値は、2000〜11000cm2/g、好ましくは2000〜7000cm2/g、さらに好ましくは3000〜7000cm2/gであるのがよい。また、けい酸カルシウム水和物がゾノトライトを主体とする場合には、前記したとおりSiO2が97質量%以上であるのがよい。

【0015】

また、前記石灰質原料とけい酸質原料のCaO/SiO2のモル比(C/S)は、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合には、0.9〜1.1、好ましくは0.95〜1.05、さらに好ましくは0.97〜1.03であるのがよい。該モル比が0.9未満であると、ゾノトライトの生成量が少なくなる傾向にあり、逆にモル比が1.1を超えるとトバモライトの生成量が減少する傾向にある。また、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合のC/Sは、0.97〜1.03であるのがよい。

【0016】

ポルトランドセメントは、石灰質原料およびけい酸質原料の両方の成分を有する原料として使用することができる。

【0017】

繊維原料は、セルロースパルプや針状ワラストナイトが好適に使用され、必要に応じてその他の繊維原料、すなわちガラス繊維、耐アルカリガラス繊維、炭素繊維、炭化珪素繊維、アクリル繊維、ポリプロピレン繊維、レーヨン繊維、アラミド繊維、ポリエチレンパルプ等を用いることができる。

【0018】

セルロースパルプは、けい酸カルシウム板に占める比率が1〜10質量%であり、好ましくは2〜10質量%、さらに好ましくは3〜7質量%である。また、針状ワラストナイトは、製品の耐火性や断熱性を向上させるために使用される繊維原料であり、けい酸カルシウム板に占める比率が20〜60質量%であり、好ましくは30〜50質量%、さらに好ましくは40〜50質量%である。なお、本発明でいう繊維とは、アスペクト比(長さと径の比)が3以上のものを意味している。針状ワラストナイトが20質量%未満であると、製品の加熱残存収縮率に対する効果が低下し、逆に60質量%を超えるとマトリックスが相対的に減少し結晶水量が減少するため吸熱効果が小さくなり、製品の耐火性および断熱性に対する効果が低下する。また、セルロースパルプが1質量%未満であると、加圧脱水性が悪化し好ましくない。逆に10質量%を超えると製品の耐火性および断熱性ともに低下し好ましくない。

【0019】

針状ワラストナイトを使用する場合は、繊維長さとして30μm〜500μm、好ましくは50μm〜200μmであるのがよい。またセルロースパルプは、針葉樹、広葉樹の晒しパルプが好ましいが、未晒のものも使用可能である。その他、綿、麻パルプ等も利用可能である。セルロースパルプの濾水度は、JIS−P−8121のカナダ標準濾水度(CSF)で100ml以上が好ましく、より好ましくは200ml以上が良い。100ml未満では、加圧脱水成形時の濾水性が悪化し、強度の低下をもたらし好ましくない。

【0020】

また、本発明におけるけい酸カルシウム板は、上記のような原料の他に、例えばマイカ粉、タルク粉、炭酸カルシウム粉、ドロマイト粉、石膏粉およびワラストナイト粉等の充填材を1種以上含有することもできる。これら充填材は、けい酸カルシウム板に占める比率が30質量%以下の範囲であるのが好ましい。

【0021】

また、必要に応じて着色剤を使用することもできる。例えば、けい酸カルシウム板は白色であるが、これを灰色に着色する場合は、着色剤としてカーボンブラックを使用することができる。

【0022】

次に本発明のけい酸カルシウム板の製造方法について説明する。本発明の製造方法は、

(1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、

(2)前記モールド内で原料スラリーの上面側を加圧し脱水することにより、均一な厚さを有する生板を形成する工程と、

(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有する。

【0023】

前記(1)工程において、原料スラリーは、例えば上記の石灰質原料、けい酸質原料、繊維原料および水を混合して形成する。原料スラリーを形成するために用いる水は、{水/固形分原料(石灰質原料+けい酸質原料+充填材や着色剤を使用する場合は充填材や着色剤+繊維原料)}が1.5〜5(質量比)、好ましくは2〜4となるように配合するのがよい。該比が1.5未満であると加熱養生後の流動性が低下し作業上好ましくなく、逆に5を超えると加圧脱水成形時に巣穴や層状剥離等が生じやすくなるので好ましくない。

【0024】

調製された原料スラリーには、続いて加熱養生を施すのが好ましい。加熱養生の加熱温度は60〜100℃、好ましくは80〜95℃がよい。60℃未満ではゲル化反応が不十分で成形性が悪化するので好ましくない。100℃を超えると圧力容器が必要になるので好ましくない。また加熱時間は0.5時間〜3時間が好ましい。この加熱養生により原料スラリーがゲル化し、見掛け密度の低いけい酸カルシウム板を得ることができる。針状ワラストナイトを配合する場合は、見掛け密度が高くなる傾向にある。見掛け密度が高くなると断熱性が低下し好ましくないが、加熱養生する工程を設けることにより、この見掛け密度の増加を抑制することができる。また次の加圧脱水成形工程の脱水効率も向上することができる。なおこのゲル化反応は、石灰質原料と非晶質けい酸と水とが反応し、非晶質または結晶度の低いゲル状のCaO−SiO2−H2Oの系の反応生成物を生じる反応である。なお、繊維原料は原料スラリー調製時に一括して加えてもよいが、繊維原料の一部をこの加熱養生工程時に加えてもよい。これとは別に繊維原料の全部をこの加熱養生工程時に加えることもできる。

【0025】

本発明では、前記(1)工程でモールド内に原料スラリーを注入し、(2)工程においてモールド内で加圧脱水を行う。モールドは、平滑な底部および上下方向に移動自在な枠材(可動枠材)からなる側部からなる。可動枠材は、その四隅に設けられたシリンダーによって上下方向に移動できるようになっている。また、底部は水平方向に移動できるようにしておくのが良い。底部を水平方法に移動させる方法としては、特に限定されるものではないが、水平方向に移動できる金属製の台や、エンドレスベルト(但し、底部を形成する箇所には、ベルトの下にプレスの加圧に耐えられる金属製の台を設けておく)を用いる方法を例示することができる。可動枠材はシリンダーによって下方向に移動し底部に当接して、可動枠材の自重とシリンダーの加圧によって底部と密着することによりモールドが形成され、そこに原料スラリーを注入する。上記点は公知技術と同じであるが、本発明では前記底部が水密性を有することが大きく異なる。公知技術におけるモールドプレス法では、例えば水透過性を有する素材からなるエンドレスベルト(但し、底部を形成する箇所には、ベルトの下にプレスの加圧に耐えられる金属製の台を設けておく。また、台には必要に応じて脱水用の穴や溝が設けられている)を底部とし、その上に、前記の可動枠材をシリンダーによって下方向に移動させ前記底部と当接させてモールドを形成し、そこに原料スラリーを注入するとともにプレスの押板を嵌合して加圧し、モールドの底部および上部から脱水を行い、プレスの押板および可動枠材を上方向に移動させ、エンドレスベルトを移動させて形成された生板を取り出し、再度、可動枠材を下方向に移動させてモールドを形成し、以下、上記と同じステップを経ることにより連続的に生板を形成していた。

しかし本発明では、前記底部が水密性を有することにより、モールド内に注入された原料スラリーは、その上面側からのみ脱水されることになるので、形成された生板中に気泡が残存しにくく、従って、オートクレーブ養生後に得られた製品にも気泡が残存しにくく、層間剥離やパンクも発生しにくい。

【0026】

水密性を有する底部を構成する表面材料(原料スラリーと直接接する材料)としては、水不透過性の材料であればとくに制限されないが、例えばポリエチレンテレフタレートのようなポリエステル、ポリエステルにウレタンとシリコーンを含浸したものやステンレススチールなどのような金属板等がある。これらは市販されているものから適宜選択すればよい。この表面材料を水平方向に移動できる金属製の台上に載置することにより、あるいは、この表面材料により作られたエンドレスベルト(但し、底部を形成する箇所には、ベルトの下にプレスの加圧に耐えられる金属製の台を設けておく)を用いることにより、モールドの底部を形成する。金属製の台の表面およびその上に載置される表面材料は平滑であるのがよい。それにより、製品の両面のうち、モールドの底部と接して形成された面をけい酸カルシウム板の表面とすることにより、表面平滑性の優れたけい酸カルシウム板を製造することができる。

また可動枠材およびプレスの押板の材質としては、平滑な生板を得ることができるという観点から、平滑表面を有するSUS板(必要に応じて表面をフッ素樹脂塗装したもの)が好ましい。

【0027】

加圧脱水は、前記モールドに原料スラリーを注入するとともにプレスの押板をモールドに嵌合して加圧することにより行う。このとき、原料スラリーの上面には濾水布(例えばサラン(旭化成ライフ&リビング株式会社の登録商標:ポリ塩化ビニリデン樹脂)布やその代替材としてのナイロン布)、あるいはパンチングメタル等を設置しておくのがよい。原料スラリーの水分は、濾水布等を介してモールドの枠から流れ出る。これとは別に、プレスの押板に吸引手段を設置して、加圧により生じる水分を吸引してもよい。このようにして、モールド内に注入された原料スラリーは、その上面側からのみ脱水されることにより、均一な厚さの生板が形成される。

【0028】

加圧脱水の圧力は、目的とする製品の見掛け密度により適宜選択する。加圧保持時間は、例えば1〜120秒、好ましくは1〜15秒である。加圧速度(押板の下降速度)は、例えば0.1〜6.0mm/秒、好ましくは0.5〜4.0mm/秒である。

また、加圧脱水後の生板は特に限定されるものではないが、トンネル内装用として使用する場合には、10〜50mm、好ましくは15〜30mmの厚さを有するものが使用される。

【0029】

本発明の好適な形態においては、前記(2)工程と後述する(3)工程との間に、モールドから取り出した生板を、所定の曲面を有する型台上に載置し、厚さの均一な曲板とする工程(曲面形成工程)をさらに有する。この曲面形成工程によって、曲面を有するけい酸カルシウム板を製造することができ、例えばトンネル内部の耐火用の内装材として有用である。

【0030】

図1(a)は、本工程で使用される型台の一例の平面図である。型台1は、例えばSUSからなる角パイプの形状のフレーム材101を備え、型台1の長手方向に3本伸びている。また、型台1の幅方向にも、フレーム材102が設けられ、フレーム材101および102間には、パンチングメタル103が曲面形状に設置されている。フレーム材の本数は、型台の長さが3100mmの場合で20〜30本が望ましい。パンチングメタル103の孔部の直径は例えば1〜10mm、ピッチは3〜10mm、厚さは1〜3mmが好ましい。型台1の長手方向および幅方向のサイズは、前記(2)工程で得られる生板のサイズよりも大きいサイズを有するか、あるいはほぼ一致したサイズを有する。図1(b)は、型台1のA−A断面図であり、型台1は、平坦な底部11および曲面を有する表面部12からなる。

【0031】

これとは別に本発明では、底部および表面部ともに曲面を有するセパレータ2を準備しておく。

図2(a)は、セパレータ2の一例の平面図であり、(b)はセパレータ2のA−A断面図である。セパレータ2の断面は、底部21および表面部22ともに曲面を有する。その他の形状は、図1で示した型台1と同じである。

型台1およびセパレータ2は、オートクレーブ養生条件に耐えることができること、積層する生板とセパレータとの重さに耐えること、また、生板の表面平滑度を損なわないものであることが望ましい。

【0032】

型台1およびセパレータ2において、曲面の形成方法はとくに制限するものではないが、例えば、フレーム材101および102を組み立てて型台1またはセパレータ2とする際に、幅方向のフレーム材102を、例えばレーザー等で切断し、所望の曲率半径が得られるように加工しておく。図3は、図2におけるB−B断面図である(上部の一部拡大断面図)。図3に示すように、フレーム材102にパンチングメタル103を溶接する際に、断面L字形の補強材104を、パンチングメタルの孔部を介して溶接する。これにより、パンチングメタル103に歪みが生じにくくなる。なおパンチングメタル103は、フレーム材102の曲率半径に合わせて容易に変形加工することができる。

【0033】

まず、前記(2)工程で得られた生板を、型台1の表面部12上に載置する。このとき、型台1の表面部12上にはステンレススチール等の平滑性の高い金属に所定の曲面形状を付与したの薄板(以下、単に金属薄板と記す)を置いておくことが望ましい。その上に、生板両面のうちモールドの底部と当接して形成された面を当接させて載置することにより、生板の当該面の平滑性は維持される。

図4は、型台1の表面部12上に生板を載置した状態を説明するための断面図である。図4において、型台1の表面部12上に、金属薄板13が載置され、その上に生板211が2枚重ねて載置されている。2枚の生板211の間にも、金属薄板14が挟まれている。これにより、平滑に成形された各生板の表面(モールドの底部に当接した方の面)の平滑性が維持される。生板211は、自重により表面部12の曲面に沿って変形していく。このとき、生板211は、表面部12に完全に密着していなくてもよい。続いて、図5に示すように、生板211の上にセパレータ2を、その底部21が生板211と接触するように重ね、このセパレータ2の表面部22上に金属薄板15を載置し、生板212を2枚重ねる。この場合も、2枚の生板211の間に、金属薄板16が挟まれている。型台1上の生板211は、セパレータ2およびその上の生板212の荷重によって、型台1の表面部12の曲面に完全に密着し、曲面付けされる。続いて、生板212の上に同様にセパレータおよび生板2枚を重ね、これを繰り返す。最上部には、セパレータ2を載置し、続く(3)工程のオートクレーブ養生を施す。

なお、前記形態では、型台1の表面部12上に生板211を2枚、またセパレータ2上にも生板212を2枚重ねているが、本発明はこれに制限されず、生板は1枚あるいは3枚以上重ねてもよい。しかし、生板の厚さにもよるが、厚さ28mmの場合、3枚以上の生板21を重ねると、各生板の曲率が変化してしまう(上に行くほど曲率が大きくなる)ので好ましくない。

【0034】

なお、前記(2)工程で行われた原料スラリーの脱水側は、生板の曲面の凸面であるのが好ましい。

【0035】

また、型台1およびセパレータ2の曲面の最小曲率半径は、生板の厚さや用途に応じて適宜決定すればよいが、例えば生板の厚さが15〜30mmである場合は、最小曲率半径は、4500〜10000mmであるのが好ましく、5400〜5800mmであるのがさらに好ましい。

【0036】

また上記では、曲面形成板103としてパンチングメタルを使用しているが、これにより、オートクレーブ養生において、ゾノトライトからなる、あるいはゾノトライトとトバモライトとからなるけい酸カルシウム水和物の生成を、各生板とも好適に行うことができるので好ましい。パンチングメタルの材質は、フレーム材101および102と同じ材質であるのが好ましく、例えばSUSからなる。パンチングメタルの厚さは、例えば1〜3mmであり、孔部の直径は、1〜10mmであり、ピッチは3〜10mmであるのが好ましい。

【0037】

上記のようにして調製した生板、型台およびセパレータからなる積層体は、台車等に積載され、本発明の(3)工程のオートクレーブ養生に施される。

オートクレーブ養生は、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合には、温度が190〜210℃、好ましくは190〜200℃、時間が5時間〜15時間であるのがよい。また、けい酸カルシウム水和物がゾノトライトを主体とする場合には、温度が190〜230℃で、時間が5時間〜15時間であるのがよい。オートクレーブ養生し、硬化したけい酸カルシウム板に、例えば100〜200℃の温度で乾燥を施す。

【0038】

このようにして製造されたけい酸カルシウム板は、自動車用トンネル、鉄道用トンネル等の各種トンネル構造物の内装材(パネル)として好適に利用することができる。その場合、サイズは例えば、縦1800〜3000mm×横900〜1200mm×厚さ10〜50mmが例示される。なお、本発明の詳細な説明において、けい酸カルシウム水和物がトバモライトとゾノトライトとからなる場合とゾノトライトを主体とする場合について記したが、本発明はこれらの場合に限定されるものではなく、その他のけい酸カルシウム水和物をマトリックスとする場合にも適用できる。

【実施例】

【0039】

以下、本発明を実施例および比較例によりさらに説明するが、本発明はこれらの例に限定されるものではない。

実施例1

本発明の(1)工程

石灰質原料として消石灰を43.7質量%、非晶質けい酸としてAl2O3含量0.5質量%およびSiO298質量%のフェロシリコンダストを5質量%、結晶質けい酸としてAl2O3含量1質量%、SiO2含量98質量%およびブレーン値3000cm2/gの粉末珪石を28.3質量%、繊維原料として平均繊維長さ約100μm、アスペクト比約10の針状ワラストナイトを20質量%、CSF200mlの叩解セルロースパルプを3質量%用い、原料スラリーを調製した。なお、原料スラリーにおける水分は、{水/(石灰質原料+けい酸質原料+充填材+繊維原料)}が2.0となるように添加した。続いて原料スラリーを90℃、2時間加熱養生した。エンドレスベルトを底部とし、その上に、可動枠材を下方向に移動させ底部と当接してモールドを形成し、そこに加熱養生後の原料スラリーを、注入した。エンドレスベルトの底部は、ポリエステルにウレタンとシリコーンを含浸した素材であり、水密性を有する。また、可動枠材の材質は、平滑表面を有するフッ素樹脂塗装を施したSUS304板とした。

【0040】

本発明の(2)工程

原料スラリーが注入されたモールド内に、プレスの押板を嵌合して加圧した。このとき、原料スラリーの上面には濾水布を設置しておいた。押板の加圧速度は1mm/秒、保持圧力は4.9MPa、保持時間は10秒とした。原料スラリーの水分は、濾水布を介してモールドの枠から流れ出た。なお、モールドの底部からの水分の流出は見られなかった。原料スラリーの脱水率(プレス前の含水率−プレス後の含水率)は、30%であった。

【0041】

本発明の(3)工程

加圧処理終了後、可動枠材を上方向に移動させ、エンドレスベルトを移動させて形成された生板を取り出した。生板は、長さ1200mm×幅900mm×厚さ27mmを有する。取り出した生板を、温度195℃、10時間オートクレーブ養生し、硬化させ、成形体を得た。また得られた成形体は、けい酸カルシウム水和物からなるマトリックスと繊維とを含有してなるけい酸カルシウム材であり、顕微鏡分析の結果、けい酸カルシウム水和物は、トバモライトとゾノトライトとからなることが分かった。

【0042】

上記工程を繰り返し、成形体を100枚作製した。

得られた成形体について、100mm間隔で切断することにより、気泡、層間剥離およびパンクの有無を調べた。その結果、気泡、層間剥離およびパンクは確認されなかった。

次に得られた成形体を、長さ250mm×幅50mm×厚さ28mmのサンプルに切り出し、中央一線曲げ荷重を測定したところ、9.5N/mm2であった。見掛け密度は950kg/m3であった。

【0043】

比較例1

実施例1における(1)工程において、モールドの底部を水透過性の材料とし、(2)工程における押板の加圧速度を1.0mm/秒、保持圧力を4.9MPa、保持時間を10秒とした。原料スラリーの水分は、モールドの底部および原料スラリーの上面側から流れ出た。なお、脱水率は実施例1と同じにした。これ以外は、実施例1と同様である。

層間剥離の有無を調べたところ、全数に気泡が認められ、トンネル耐火用には適さなかった。また、6%の板に層間剥離が認められた。成形体の中央一線曲げ荷重は、9.5N/mm2、見掛け密度は950kg/m3であった。

【0044】

実施例2

図1で示したような曲面を有する型台1およびセパレータ2を用い、実施例1で調製した生板に曲面を形成し、厚さの均一な曲板を形成した。型台1およびセパレータ2におけるフレーム材101および102は、SUS304材の角パイプからなり、フレーム材101は長手方向に3本伸び、フレーム材102は幅方向に合計22本設けられている。型台1およびセパレータ2の長手方向は3100mmであり、幅方向は1015mmである。フレーム材101および102間には、多数のパンチングメタルからなる曲面形成板103が設置され、材質はSUS304材、厚さは2mm、パンチングメタルの孔部の直径は4mm、ピッチは7mmであり、型台1およびセパレータ2において、曲面形成板103の最小曲率半径は、5600mmである。また、型台1およびセパレータ2は、生板とほぼ同じ長手方向および幅方向のサイズを有する。

【0045】

型台1の表面部12上に、生板211が2枚重ねて載置した。続いて、生板211の上にセパレータ2を重ね、このセパレータ2上に生板212を2枚重ねた。さらに、生板212の上に同様にセパレータおよび生板2枚を重ね、これを繰り返し、合計14枚の生板を積み重ね、最上部には、セパレータ2を載置した。以降は、実施例と同様に(3)工程を行い、成形体(曲板)を得た。

層間剥離の有無を調べたところ、層間剥離は、全成形体中、2.7%であった。成形体の中央一線曲げ荷重は、10.5N/mm2、見掛け密度は950kg/m3であった。

【0046】

比較例2

実施例2において、比較例1と同様に原料スラリーの水分をモールドの底部および原料スラリーの上面側から流出させたこと以外は、実施例2と同様である。その結果、全数に気泡が認められ、トンネル耐火用には適さなかった。また、10%の板に層間剥離が認められた。

【0047】

上記から、本発明の製造方法により得られた成形体は、従来の成形体と同程度の強度を有し、しかも層間剥離やパンクの不具合が極めて抑制されることが分かった。

【産業上の利用可能性】

【0048】

本発明は、層間剥離やパンクを生じにくい、モールドプレス法を利用したけい酸カルシウム板の製造方法を提供し、得られた成形体は、トンネル内部の耐火用内装材等、所定の曲面を有する曲板を得る場合に、とくに有用である。

【図面の簡単な説明】

【0049】

【図1】(a)は、本発明で使用される型台の一例の平面図であり、(b)は、型台のA−A断面図である。

【図2】(a)は、セパレータの一例の平面図であり、(b)はセパレータのA−A断面図である。

【図3】図2におけるセパレータのB−B断面図である。

【図4】型台の表面部上に、生板を載置した状態を説明するための断面図である。

【図5】生板上にセパレータを重ね、さらにこのセパレータ上に生板を重ねた状態を説明するための断面図である。

【符号の説明】

【0050】

1 型台

2 セパレータ

11,21 底部

12,22 表面部

101,102 フレーム材

103 パンチングメタル

104 補強材

211,212 生板

【特許請求の範囲】

【請求項1】

(1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、

(2)前記モールド内で原料スラリーを加圧して上面側から脱水することにより、均一な厚さを有する生板を形成する工程と、

(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有するけい酸カルシウム板の製造方法であって、

前記(2)工程において、前記モールドは、水密性を有する底部および上下方向に移動自在な枠材からなる側部からなり、前記側部が底部に当接することによりモールドが形成され、前記モールド内に注入された原料スラリーは、その上面側からのみ脱水されることを特徴とするけい酸カルシウム板の製造方法。

【請求項2】

前記(2)工程と(3)工程との間に、前記モールドから取り出した生板を、所定の曲面を有する型台上に載置し、厚さの均一な曲板とする工程をさらに有することを特徴とする請求項1に記載のけい酸カルシウム板の製造方法。

【請求項1】

(1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、

(2)前記モールド内で原料スラリーを加圧して上面側から脱水することにより、均一な厚さを有する生板を形成する工程と、

(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有するけい酸カルシウム板の製造方法であって、

前記(2)工程において、前記モールドは、水密性を有する底部および上下方向に移動自在な枠材からなる側部からなり、前記側部が底部に当接することによりモールドが形成され、前記モールド内に注入された原料スラリーは、その上面側からのみ脱水されることを特徴とするけい酸カルシウム板の製造方法。

【請求項2】

前記(2)工程と(3)工程との間に、前記モールドから取り出した生板を、所定の曲面を有する型台上に載置し、厚さの均一な曲板とする工程をさらに有することを特徴とする請求項1に記載のけい酸カルシウム板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−268755(P2007−268755A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−94903(P2006−94903)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【出願人】(592005032)朝日珪酸工業株式会社 (2)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【出願人】(592005032)朝日珪酸工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]