けい酸塩系表面含浸コンクリート保護材の施工の検査・確認方法およびそれに用いる検査装置

【課題】 コンクリート躯体へのけい酸塩系表面含浸コンクリート保護材の施工を、容易、確実かつ客観的に検査、確認できる方法および装置を提供する。

【解決手段】 コンクリート躯体にけい酸塩系表面含浸コンクリート保護材を施工した後、コンクリート躯体のコンクリートに電圧を印加して体積抵抗率を測定し、この体積抵抗率から、けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認する。体積抵抗率の測定は、けい酸塩系表面含浸コンクリート保護材の施工を行ったコンクリート躯体の適位置に、電圧印加手段と接続された一対の電流電極と、その電流電極間に位置する一対の電位差電極を設け、一対の電流電極を介してコンクリートに電圧を印加し、一対の電流電極間に挿入した電流計にて電流を測定し、一対の電位差電極に接続した電位差測定手段にて電位差を測定し、得られた電流および電位差の値を用いて体積抵抗率を算出する。

【解決手段】 コンクリート躯体にけい酸塩系表面含浸コンクリート保護材を施工した後、コンクリート躯体のコンクリートに電圧を印加して体積抵抗率を測定し、この体積抵抗率から、けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認する。体積抵抗率の測定は、けい酸塩系表面含浸コンクリート保護材の施工を行ったコンクリート躯体の適位置に、電圧印加手段と接続された一対の電流電極と、その電流電極間に位置する一対の電位差電極を設け、一対の電流電極を介してコンクリートに電圧を印加し、一対の電流電極間に挿入した電流計にて電流を測定し、一対の電位差電極に接続した電位差測定手段にて電位差を測定し、得られた電流および電位差の値を用いて体積抵抗率を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、コンクリートの改質技術に関し、詳しくは、コンクリート構造物の耐久性を向上させるために施工するコンクリート保護材(コンクリート改質材とも呼ばれる)の施工が適切に行われたか否かを電気的手段を用いて検査、確認する方法および装置に関する。

【背景技術】

【0002】

コンクリートは、圧縮強度が大で、大きな荷重を支えることが出来る、任意の造形が可能である、耐火性・耐熱性・耐久性等に優れている、比較的コスト安である等の理由により、土木、建築物等、様々な分野で用いられている。

【0003】

しかし、コンクリートは、打設後、養生していく過程で細かな空隙が生じ、また、劣化等、様々な要因により、コンクリート中にひび割れが生じる。そして、コンクリート躯体には、これらの細孔や空隙が多数存在し、このような細孔やひび割れ等は、連続する空隙としてコンクリート塊の面から別の面まで続いている。すなわち、図7に示すように、コンクリート2に生じた空隙4はつながっている。

【0004】

したがって、その空隙4を介し、コンクリート2内に、酸性雨、塩素等が徐々に入り込んでゆき、コンクリート2を、中性化、塩害、凍結融解、アルカリ骨材反応等により劣化させ、かつ内部の鉄筋の腐食を招来し、耐久性の低下や外観不良等を招来する。

【0005】

このため、コンクリート2に防水処理を行ったり、または有効な保護材をコンクリート表面に塗布したり、浸透させるなどしてコンクリート自体の保護および改質を行う必要がある。

【0006】

コンクリートの保護・耐久性向上の目的で使用されるけい酸塩系表面含浸コンクリート保護材のような保護材の先行例として、例えば、特許第2937309号に記載のものがある。この先行例の改質材は、保護箇所または補修箇所にケイ酸ナトリウムを主成分とした無機質浸透性保護材を塗布しまたは浸透させ、乾燥後に散水を数回繰り返して当該保護材をコンクリート内に含浸させ、保護層を形成するものである。

【0007】

また、特許第4472266号(特開2004−323333)記載の浸透性コンクリート改質材は、少なくとも2種類以上のアルカリ金属化合物を混合してなる。すなわち、アルカリ金属化合物として、ナトリウムシリケート、カリウムシリケートおよびリチウムシリケートから選択される少なくとも2種類以上のアルカリ金属化合物を混合したコンクリート保護材である。

【0008】

これらの保護材は、コンクリート構造物の表面に塗布または散布されるとコンクリート内部に浸透し、コンクリート成分である水酸化カルシウム、炭酸カルシウム、炭酸水素カルシウム等と反応して無機質結晶を形成する。それによって、コンクリート内の連続細孔を塞ぎ、酸性雨・塩分・炭酸ガス等の有害物質がコンクリート内に侵入、拡散するのを防ぎ、コンクリートの劣化を抑制する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第2937309号公報

【特許文献2】特開2004−323333号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、けい酸塩系表面含浸コンクリート保護材は無色透明の液体であり、施工現場においてコンクリート中に浸透してしまうため、けい酸塩系表面含浸コンクリート保護材が施工されたか否かを視覚的に確認することが困難であった。すなわち、確実に塗布されたか否かを施工後に検査、確認する方法が無く、けい酸塩系表面含浸コンクリート保護材が施工されたことの確認や施工の管理が難しいという課題があった。また、発注者、依頼主等にけい酸塩系表面含浸コンクリート保護材が適切に施工されたことを証明することも難しい、という課題があった。

【0011】

この発明は上記のことに鑑み提案されたもので、その目的とするところは、電気的手段を用いてコンクリート躯体へのけい酸塩系表面含浸コンクリート保護材の施工を、容易、確実かつ客観的に検査、確認できる方法および装置を提供することである。

【課題を解決するための手段】

【0012】

請求項1の本発明は、コンクリート躯体にけい酸塩系表面含浸コンクリート保護材を施工した後、前記コンクリート躯体のコンクリートに電圧を印加して施工後体積抵抗率を測定し、前記施工後体積抵抗率から、前記けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項2の発明は、請求項1記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記施工後体積抵抗率の前記測定は、前記けい酸塩系表面含浸コンクリート保護材の施工を行った前記コンクリート躯体の適位置に、電圧印加手段と接続された一対の電流電極と、その電流電極間に位置する一対の電位差電極を設け、前記一対の電流電極を介して前記コンクリートに電圧を印加し、前記一対の電流電極間に挿入した電流計にて電流を測定し、前記一対の電位差電極に接続した電位差測定手段にて電位差を測定し、得られた電流および電位差の値を用いて前記施工後体積抵抗率を算出することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項3の発明は、請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極と前記一対の電位差電極は前記コンクリート躯体のコンクリート表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項4の発明は、請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極を設置する前記コンクリート躯体のそれぞれの箇所を所定の深さ削孔し、得られた孔に前記一対の電流電極の各々を挿入して設置し、前記検査を行うことを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項5の発明は、請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極間に前記コンクリートが位置することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項6の発明は、請求項1〜4のいずれかに記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記けい酸塩系表面含浸コンクリート保護材の前記施工前に、前記施工後に行うのと同じ方法にて施工前体積抵抗率を測定しておき、前記施工後体積抵抗率と前記施工前体積抵抗率とを比較して、前記けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項7の発明は、印加する前記電圧は、直流電圧または交流電圧であることを特徴とする請求項1〜6のいずれかに記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項8の発明は、けい酸塩系表面含浸コンクリート保護材がコンクリートに施工されたか否かを検査するけい酸塩系表面含浸コンクリート保護材施工の検査装置であって、検査用の電圧を印加する電源手段と、この電源手段の一端に接続され、かつ前記コンクリートに対し着脱自在な第一の電流電極と、電源手段の他端に接続され、かつ同じく前記コンクリートに対し着脱自在な第二の電極と、前記コンクリートに対し着脱自在であって、前記第一、第二の電流電極の内側に配置される第一、第二の電位差電極と、前記第一、第二の電位差電極間に接続され、前記電源手段および前記第一、第二の電流電極を介し前記電圧が印加された前記コンクリートの表層部の電位差を測定する電位差測定手段とを備えることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置である。

請求項9の発明は、請求項8記載のけい酸塩系表面含浸コンクリート保護材施工の検査装置において、前記第一、第二の電流電極および前記第一、第二の電位差電極は、前記コンクリートの表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置である。

請求項10の発明は、請求項8記載のけい酸塩系表面含浸コンクリート保護材施工の検査装置において、前記第一、第二の電流電極間に前記コンクリートが位置し、かつ前記第一、第二の電位差電極は前記コンクリートの表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置である。

請求項11の発明は、請求項8記載において、前記電源手段により印加される電圧は、交流電圧または直流電圧であることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置である。

【発明の効果】

【0013】

本発明によれば、コンクリート構造物にけい酸塩系表面含浸コンクリート保護材が施工されたことを、極めて容易、確実、かつ客観的に、検査、確認および証明することができる。またそれにより、けい酸塩系表面含浸コンクリート保護材の施工の管理が容易となる。

【0014】

また、請求項3、5、9の発明によれば、上記検査を、非破壊で、施工現場で容易に行うことができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施例1の、コンクリートの体積抵抗率測定を行う装置の構成および回路を説明する図である。

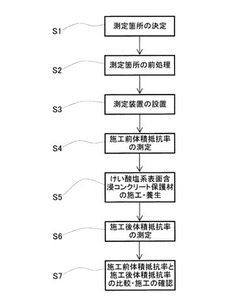

【図2】本発明によるけい酸塩系表面含浸コンクリート保護材の施工の検査・確認方法を説明する図である。

【図3】本発明の方法および装置を用いて実際に体積抵抗率を測定した結果を示す棒グラフである。

【図4】本発明の実施例2の、コンクリートの体積抵抗率測定を行う装置の構成および回路を説明する図である。

【図5】本発明の実施例3の、コンクリートの体積抵抗率測定を行う装置の構成および回路を説明する図である。

【図6】本発明の実施例4の、コンクリートの体積抵抗率測定を行う装置の構成および回路を説明する図である。

【図7】コンクリートに細孔や空隙が存在する状態を示す断面説明図である。

【発明を実施するための形態】

【0016】

以下、本発明によるけい酸塩系表面含浸コンクリート保護材の施工の検査・確認方法および装置を、添付の図面に沿って説明する。

【実施例1】

【0017】

図1は、本発明の実施例1における、コンクリートの体積抵抗率測定を行う装置を用いて測定している状態を示す説明図である。

【0018】

図1において、1aは、コンクリート躯体1のコンクリート表面である。このコンクリート躯体1には、図7に示したように、連続細孔や空隙が存在している。したがって、前述したように、有害物質が内部に侵入し、コンクリート自体を劣化させたり、内部の鉄筋を腐食させたりし、コンクリート構造物の強度低下を招来する。

【0019】

図1において等間隔に設置された4つの電極のうちの外側の2つの電極4aは、体積抵抗率を測定するためにコンクリートに電圧を印加するための電流電極である。この電流電極4aは、ステンレス、チタン、銅、白金等の導体からなる棒状の電極で、コンクリート表面への当接部分は、好ましくは、球面状または針状に形成されている。また、一対の電流電極4a、4a間に交流定電圧電源8、通電スイッチ12および電流計16が、直列に挿入接続されている。

【0020】

また、図中の4つの電極のうちの内側の2つの電極6は、体積抵抗率を求めるために電位差を測定するための電位差電極である。この電位差電極6は、上記電流電極4aと同じくステンレス、チタン、銅、白金等の導体からなる棒状の電極で、その先端は、好ましくは、球面状または針状に形成され、電位差計20に接続されている。体積抵抗率については追って説明する。

【0021】

電位差計20は、設置された2つの電位差電極6間の電位差を測定するために設置され、好ましくは、入力抵抗が1×108Ω以上のものを用いるのが良い。それ以下では、適切な測定が難しいためである。しかしながら、それに限定されるものではない。

【0022】

これら4つの電極4a、6は、コンクリート表面1a上に、好ましくは約10〜50mm程度の間隔Lを開けて等間隔に、かつ、ほぼ一直線上に、設置されている。これら電極をほぼ一直線上に設置するのは、正確な測定のために、電位差電極の先端を結ぶ直線の方向とコンクリートに流れる電流の方向とを一致させる必要があるためである。

【0023】

なお、これら電極4a、6間の間隔Lが小さいほどコンクリート表面1aから浅い部分までの体積抵抗率が測定され、間隔Lが大きくなるほど、コンクリート表面1aから深い部分までの体積抵抗率が測定される。間隔Lを約10〜50mmの間で設定するのは、10mmよりも小さいとコンクリート表面1aに近い表層部までのごく一部の部分しか測定することができないためであり、逆に50mm以下とするのが好ましいのは、それ以上に装置を大きくしてコンクリートの深部までの測定を行う必要が無いからである。

【0024】

また、電極4a、6の間隔Lは、コンクリートに含まれる骨材の最大寸法より大きく、また、かぶりの1/3程度よりも小さくなるように設定すると良い。

【0025】

これらの電流電極4aおよび電位差電極6は、好ましくは塩化ビニル樹脂やアクリル樹脂等の絶縁材からなる電極支持材24によって、コンクリート表面1aに対して垂直に保持される。電極支持材24は、電極4a、6を支持するとともに、これら電極4a、6が短絡するのを防止するための部材で、例えば図示のように、横長部材からなり、適間隔に縦孔が形成され、そこに電極が挿入されて支持されるようになっている。このようにしておくと持ち運びにも便利である。なお、電極支持材24は無くとも良い。

【0026】

また、これら4つの電極4a、6の先端とコンクリート表面1aとの接続が安定し、接触抵抗が下がるよう、コンクリート表面1aと各電極との間には、水、あるいはゲル状の電解質等を含浸させた多孔質材等の吸水材40を介在させている。これは、電極4a、6とコンクリート表面1aとの間の接触部の接触抵抗がコンクリートの体積抵抗より大きいと、正確な測定ができないためである。この多孔質材等の吸水材40は、電極4a、6の設置の際に同時に設置しても、あるいは、予め電極4a、6に固定されたものであっても良い。

【0027】

ここで使用するゲル状の電解質の例としては、水道水、カルボキシルメチルセルロースナトリウムおよび塩化ナトリウムを重量比で94:3:3の割合で湯煎しながら混合して作製するものなどがある。また、ゲル状の電解質に代えて、水を用いても良い。また、吸水材40として使用する多孔質材としては、例えば、厚さ1〜2mm前後のスポンジやガーゼ等を使用すると良い。

【0028】

この状態で、通電スイッチ12をオンにし、交流定電圧電源8から、一対の電極4a、吸水材40を介して交流電圧をコンクリート躯体1のコンクリート表層部1bに印加すると、電流電極4a間のコンクリートに交流電流が流れる。印加する電圧は、例えば、好ましくは30Vとする。測定結果の安定性、測定の安全性等から、印加する電圧は30Vを越えないことが望ましい。また、交流定電圧電源としては、±0.1Vの変動内で安定した交流定電圧を継続して印加できるものが好ましい。周波数は、例えば、60〜100Hzの範囲内とするのが好ましい。

【0029】

図1において、破線は、一対の電極4a、4a間であってコンクリート躯体1内を流れる電流線28aを示し、一点鎖線は、等電位線32を示す。

【0030】

この通電状態で、電流電極4aおよび交流定電圧電源8と直列に接続された電流計16により、コンクリート表層部1bに流れる電流を測定する。

【0031】

また、この通電状態において、二つの電位差電極6間の電位差を、電位差電極6に接続された電位差計20により測定する。

【0032】

体積抵抗率とは、電圧を印加した物体の内部を流れる電流と平行方向の電位差の傾き(単位長さ当たりの電位差)をその電流密度で除した値であり、寸法によらない材料の物性値である。

【0033】

コンクリート表層部1bの体積抵抗率ρは、次の式により求められる。この式において、ρは体積抵抗率(Ω・m)、Lは電極間の距離(m)、Vは一対の電位差電極6、6間の電位差(V)、Iはコンクリート表層部1bに流れる電流(A)である。

【0034】

【数1】

【0035】

こうして求めた体積抵抗率を用い、けい酸塩系表面含浸コンクリート保護材の施工が適切に行われたか否かを検査、確認する。

【0036】

次に、本発明によるけい酸塩系表面含浸コンクリート保護材施工の検査、確認方法を実施する手順を、図2を参照して説明する。

【0037】

まず、けい酸塩系表面含浸コンクリート保護材の施工前に、上述のような装置を使って、施工前のコンクリート表層部1bの体積抵抗率を測定しておく。

【0038】

そのために、最初に、図2のS1に示すように、電極4a、6の設置位置を決定する。電極4a、6は、上述のように等間隔にかつ一直線上に設置するが、測定箇所として、ひび割れや浮きの無い箇所を選定する。また、鉄筋の近傍では電流および電圧の分布が不均一となり適切な測定結果が得られないため、予め鉄筋探査計を用いるなどして鉄筋の位置を調べ、できるだけ鉄筋から離れている場所を測定位置として選定する。また、電極位置を結ぶ線分が鉄筋と重なったり交差したりしないようにする。

【0039】

次に、図中S2で、測定箇所の前処理として、コンクリート表面1aが塵や油で汚れていると正確な測定の妨げとなるため、測定前に、コンクリート表面1aの電極4a、6を設置する箇所を清掃し、塵や油汚れを除去する。さらに、測定位置が極度に乾燥している場合も正確な値が測定できないので、水道水などの清浄な水を用いて測定箇所を湿潤状態にして電極を設置する。しかしながら、測定結果に影響を及ぼすため、過度の散水も避け、表面1aに浮き水が無い状態で設置する。すなわち、測定箇所が、適度に湿ってはいるが水が浮き出てはいない状態であることを確認して、電極4a、6等を設置する(S3)。

【0040】

電極4a、6とコンクリート表面1aとの間には、上述のように、ゲル状の電解質または水等を含浸させた多孔質材等の吸水材40等を介在させ、各電極4a、6の先端をコンクリート表面1aと密着させて接続する。また、上述のように、交流定電圧電源8、電流計16、電位差計20等を接続する。

【0041】

この状態で、上述のように電圧を印加し、最初は不安定である検出値が安定したことを確認し、電位差電極に接続された電位差計20で電位差電極6間の電位差を測定する。また、同時に、電流電極4aに接続された電流計16により電流を測定する。そして、上述の数式1を用いて、コンクリート表層部1bの体積抵抗率を算出する(図2のS4)。

【0042】

また、必要に応じ、得られた体積抵抗率の値を用い、鋼材腐食性評価を行うことも可能である。体積抵抗率を用いた鋼材腐食性評価は、コンクリートの抵抗率から、鉄筋等の鋼材の腐食の可能性を推測するもので、抵抗率が低いほど、鋼材腐食のリスクが高いとされている。

【0043】

鋼材腐食性評価は、施工前の体積抵抗率の値を、既知の、例えば下記の表と比較して、行うことができる。

【0044】

【表1】

【0045】

なお、この鋼材腐食性評価は、必要性が無ければ省略してもよい。

【0046】

次に、測定装置を一度取り除き、既知の方法にて、けい酸塩系表面含浸コンクリート保護材の施工を行う(図2のS5)。すなわち、けい酸塩系表面含浸コンクリート保護材をコンクリート表面1aに塗布または散布し、その後、保護材をコンクリート表層部1bに浸透させるために散水を行う。

【0047】

使用するけい酸塩系表面含浸コンクリート保護材は、具体的には、前述の特許第4472266号公報に記載のものが好適である。この保護材は、コンクリート中のカルシウムと反応する速度が遅く、ゆっくりゲル化するために、コンクリート内部まで深く浸透する。

【0048】

しかしながら、保護材は、それに限定されず、他のけい酸塩系表面含浸コンクリート保護材を使用しても良い。またけい酸塩系表面含浸コンクリート保護材の施工の方法についても、使用する保護材に適した方法であれば、他の方法にて施工しても良い。

【0049】

けい酸塩系表面含浸コンクリート保護材の施工が適切に行われると、保護材は、コンクリート表層部1bの細孔・空隙に浸透し、コンクリート中のカルシウムと反応してゲル化し、保護層を形成する。それによってコンクリート表層部1bが緻密化される。なお、図1中の符号dは、けい酸塩系表面含浸コンクリート保護材が含浸された深さを示す。

【0050】

けい酸塩系表面含浸コンクリート保護材の施工、養生後、上述の装置および方法を用いて、再びコンクリート表層部1bの体積抵抗率を測定する(図2のS6)。その際、コンクリート表層部1bに印加する電圧の高さや周波数等は、施工前に測定を行った時と同じとする。

【0051】

測定が終了した後、施工後の体積抵抗率の値と施工前の体積抵抗率の値とを比較する(図2のS7)。

【0052】

なお、より正確な検査を行うために、けい酸塩系表面含浸コンクリート保護材の施工前および施工後に体積抵抗率を測定する際、そのそれぞれの測定について、少しずつ電極4a、6の位置を変えて複数回測定を行い、それぞれ体積抵抗率を算出してその平均値を採るなどして、検査・確認を行う方が良い。あるいは、少しずつ電極4a、6の位置を変えて複数の位置で測定を行い、それぞれの位置における体積抵抗率の、施工前の値および施工後の値をそれぞれ比較して確認しても良い。そうすることにより、偶然その測定箇所に存在した大きめの骨材等により測定結果に誤差が生じても、その誤差の影響を低減することができる。

【0053】

例えば、一箇所の測定において、電極4a、6の位置を1cmずつずらし、好ましくは5点〜9点においてそれぞれ測定を行い、その測定から得られる体積抵抗率の平均値を採って施工前と施工後の値を比べるか、あるいは、それぞれの位置における施工前と施工後の値をそれぞれ比較して、検査、確認を行うと良い。

【0054】

けい酸塩系表面含浸コンクリート保護材の施工が適切に行われた場合には、施工後の体積抵抗率の値が、施工前の値よりも大きくなる。これは、コンクリート表層部1bが緻密化されて電流が流れにくくなるためである。コンクリート表層部1bが緻密化されることによって、コンクリート中の鋼材の腐食反応速度が遅くなり、コンクリート構造物の長寿命化につながる。

【0055】

図3は、本方法および装置を用いて実際に高速道路の桁受け柱で測定を行った結果を示す。

この測定では、一つの橋梁において、6箇所の測定位置を定め、それぞれの測定位置のコンクリートの体積抵抗率を、けい酸塩系表面含浸コンクリート保護材の施工前および施工後28日目に測定した。また、より正確な判定を行うために、それぞれの測定位置について、電極4a、6の位置を1cmずつずらして、5回の測定を行った。

【0056】

2本一組となった図3のグラフ中、各組の左側の白抜きの棒は、けい酸塩系表面含浸コンクリート保護材の施工前の体積抵抗率を示し、右側の黒の棒は施工後28日目に同位置で同様に測定した体積抵抗率を示す。

【0057】

図において、各測定位置間の数値のバラツキはあるものの、全ての位置で、施工前の体積抵抗率の値に比べ、施工後の体積抵抗率の値が大きくなっている。それによって、けい酸塩系表面含浸コンクリート保護材の施工が確実に行われたことが、検査、確認できる。なお、測定する部位により、例えば、コンクリート内空隙状況が異なるためにけい酸塩系表面含浸コンクリート保護材の浸透状況が異なる等により、施工後の体積抵抗率の測定値が若干異なる。

【0058】

以上のようにして体積抵抗率を測定、比較し、体積抵抗率の値が施工前に比べて大きくなったことで、けい酸塩系表面含浸コンクリート保護材が適切に施工されたこと、また、それによってコンクリートが改質されたことが、非破壊で確認できる。

【0059】

なお、コンクリートの体積抵抗率は、骨材や鋼材の種類、寸法等によって、様々な値が得られ、また測定の装置や方法によっても測定結果が大きく異なる場合があるが、本発明によれば、同じコンクリート躯体のコンクリートにおいて、施工前の体積抵抗率と施工後の体積抵抗率とを同じ方法で測定して比較しているため、体積抵抗率の変化から、確実に、けい酸塩系表面含浸コンクリート保護材の施工を確認、検査することができる。

【0060】

また、上述したような体積抵抗率の測定においては、コンクリート表層部1bの含水率がある程度測定結果に影響を及ぼす。従って、より正確に検査するためには、けい酸塩系表面含浸コンクリート保護材の施工前および施工後それぞれの体積抵抗率測定時に、高周波水分計、電流式水分計などを用いてコンクリート表層部1bの含水率を測定し、施工前と施工後の含水率をある程度合わせると良い。

【0061】

なお、本工程では、けい酸塩系表面含浸コンクリート保護材の施工前および施工後にそれぞれコンクリートの体積抵抗率を測定したが、施工するけい酸塩系表面含浸コンクリート保護材の体積抵抗率等が予め入手可能な場合等で、確実に施工された場合の体積抵抗率が予想可能である場合には、施工前の体積抵抗率測定は、省略することもできる。

【実施例2】

【0062】

図4は、本発明の実施例2における、体積抵抗率測定を行う装置およびその回路を説明するための図である。

【0063】

実施例1と実施例2の違いは、実施例1でコンクリート表面1aに設けられていた電流電極4aの先端が、実施例2では、コンクリート表層部1bを所定の深さ削孔して得られた孔36内に挿入された状態で、電流電極4bが設けられる点である。

【0064】

前述の実施例1ではコンクリート表層部1b内を流れる電流の電流線28aは逆アーチ状となっていたが、この実施例2では、電流線28bは、コンクリート表面1aと各電位差電極6との2つの接点を結ぶ線とほぼ平行となり、体積抵抗率をより正確に測定することができる。

【0065】

また、実施例1では、電流電極4aを表面1aに設置する測定方式、装置のため、含浸が深い場合、どこまで含浸されたかまで測定できない場合がある。

【0066】

しかしながら、この実施例2では、コンクリート躯体1に対しその表面1aから保護材が含浸されているであろうと思われる部分まで削孔し、そこに、電極4bを挿通して測定できるため、その測定値によって所望の深さまで含浸されているかを知ることができる。

【0067】

削孔の深さd’は、コンクリート表面1aからほぼ2cm程度とするのが望ましい。しかし、この深さに限定されるものではなく、けい酸塩系表面含浸コンクリート保護材の浸透深さd等を考慮して決定する。好ましくは、孔36の深さd’は、けい酸塩系表面含浸コンクリート保護材の浸透深さdよりも深くする。けい酸塩系表面含浸コンクリート保護材が深く浸透したか否かを検査する場合には、削孔を2cm以上としても良い。

【0068】

削孔した孔には、ゲル状の電解質または水等を含浸させた、スポンジやガーゼ等の多孔質な吸水材40を電流電極4bとともに挿入して穴の周壁と電流電極4bとの間に介在させる。この吸水材40は、予め電流電極4bに固定されたものであっても良い。

【0069】

なお、この実施例の場合には、体積抵抗率は、以下の式を用いて求めることができる。この式において、ρは体積抵抗率(Ω・m)、Vは電位差電極間の電位差(V)、Aは1つの電流電極4bのコンクリート2との接続面積(m2)、Iはコンクリート2に流れる電流(A)、Lは2つの電位差電極6間の距離(m)、である。

【0070】

【数2】

【0071】

実施例2の他の構成および検査方法については、実施例1と同じであるので、その説明を省略する。

【実施例3】

【0072】

図5は、本発明の実施例3における、体積抵抗率測定を行う装置を説明するための図である。

【0073】

実施例3では、実施例1および実施例2で棒状であった電流電極4a、4bを、平板状の電流電極4cとし、コンクリート2を挟む形に設置している。このような電極の設置の仕方は、例えば建物の外部廊下やベランダ、コンクリート壁の上部等、コンクリート2の3面に電極の設置が可能である場合に、実施可能である。また、コンクリート躯体1からコア採取した供試体を用いて測定を行う場合にも、この実施例3の測定方法により検査することができる。

【0074】

電流電極4cをコンクリート2を挟んで設置する際には、その挟持面とコンクリート2の接触が均一になるように電流電極4cを密着させる。電流電極4cのコンクリート2との接続を安定させるため、電流電極4cとコンクリート2との間にゲル状の電解質または水等を含浸させた多孔質材等の吸水材40を介在させると良い。また、電流電極4cの設置は、例えば、電流電極4c、吸水材40およびコンクリート2を挟む形の、絶縁体からなる電流電極支持具(図示せず)を用いて行うと良い。

【0075】

また、本実施例では、コンクリートの表面1aに、絶縁体からなる電位差電極支持材44により支持された2つの電位差電極6を設置している。これら電位差電極6の間隔が、2つの電流電極4c間の間隔の1/4〜1/2となるようにする。また、電位差電極6は、その先端を結ぶ直線がコンクリート2に流れる電流に対して平行となるように、また、2つの電位差電極6間の中央が2つの電流電極4c間の中央と一致するように、設置するのが望ましい。また、これら電位差電極6とコンクリート2との間にも、ゲル状の電解質または水等を含浸させた多孔質材料を介在させると良い。

【0076】

このようにして設置した電流電極4cに、実施例1、2と同じように交流定電圧電源8、電流計16を接続する。また、コンクリート表面1aに設置した電位差電極6を電位差計20に接続する。そして、実施例1、2と同じように、交流定電圧電源8を用いて電圧を印加し、電流および電位差電極間の電位差を測定して、体積抵抗率を測定する。本実施例においても、体積抵抗率は、実施例2で挙げた式[数2]によって求めることができる。

【0077】

実施例3の他の構成および検査方法については、実施例1と同じであるので、その説明を省略する。

【実施例4】

【0078】

図6は、本発明の実施例4における、体積抵抗率測定を行う装置を説明するための図である。

【0079】

この実施例4は、実施例1の交流定電圧電源8に代えて直流電源48を使用し、コンクリート表層部1bに直流電圧を印加して、コンクリート表層部1bの体積抵抗率を測定するものである。

【0080】

この実施例4によっても、同様に、施工前の値と施工後の値を比較することによって、けい酸塩系表面含浸コンクリート保護材の施工を検査、確認することができる。

【0081】

この場合、電流計52および電位差計56も直流用のものを利用する。

【0082】

実施例4の他の構成および検査方法については、実施例1と同じであるので、その説明を省略する。

【0083】

なお、実施例2および実施例3についても、交流電流に代えて、直流電流を使用して実施することも可能である。

【0084】

また、上記各実施例では、電位差計を用いて電位差を測定しているが、電位差計の代わりに電圧計を用いることも可能である。

【符号の説明】

【0085】

1 コンクリート躯体

1a コンクリート表面

1b コンクリート表層部

2 コンクリート

4a、4b、4c 電流電極

6 電位差電極

8 交流定電圧電源

12 通電スイッチ

16、52 電流計

20、56 電位差計

24 電極支持材

28a、28b、28c 電流線

32 等電位線

36 孔

40 吸水材

44 電位差電極支持材

48 直流電源

【技術分野】

【0001】

この発明は、コンクリートの改質技術に関し、詳しくは、コンクリート構造物の耐久性を向上させるために施工するコンクリート保護材(コンクリート改質材とも呼ばれる)の施工が適切に行われたか否かを電気的手段を用いて検査、確認する方法および装置に関する。

【背景技術】

【0002】

コンクリートは、圧縮強度が大で、大きな荷重を支えることが出来る、任意の造形が可能である、耐火性・耐熱性・耐久性等に優れている、比較的コスト安である等の理由により、土木、建築物等、様々な分野で用いられている。

【0003】

しかし、コンクリートは、打設後、養生していく過程で細かな空隙が生じ、また、劣化等、様々な要因により、コンクリート中にひび割れが生じる。そして、コンクリート躯体には、これらの細孔や空隙が多数存在し、このような細孔やひび割れ等は、連続する空隙としてコンクリート塊の面から別の面まで続いている。すなわち、図7に示すように、コンクリート2に生じた空隙4はつながっている。

【0004】

したがって、その空隙4を介し、コンクリート2内に、酸性雨、塩素等が徐々に入り込んでゆき、コンクリート2を、中性化、塩害、凍結融解、アルカリ骨材反応等により劣化させ、かつ内部の鉄筋の腐食を招来し、耐久性の低下や外観不良等を招来する。

【0005】

このため、コンクリート2に防水処理を行ったり、または有効な保護材をコンクリート表面に塗布したり、浸透させるなどしてコンクリート自体の保護および改質を行う必要がある。

【0006】

コンクリートの保護・耐久性向上の目的で使用されるけい酸塩系表面含浸コンクリート保護材のような保護材の先行例として、例えば、特許第2937309号に記載のものがある。この先行例の改質材は、保護箇所または補修箇所にケイ酸ナトリウムを主成分とした無機質浸透性保護材を塗布しまたは浸透させ、乾燥後に散水を数回繰り返して当該保護材をコンクリート内に含浸させ、保護層を形成するものである。

【0007】

また、特許第4472266号(特開2004−323333)記載の浸透性コンクリート改質材は、少なくとも2種類以上のアルカリ金属化合物を混合してなる。すなわち、アルカリ金属化合物として、ナトリウムシリケート、カリウムシリケートおよびリチウムシリケートから選択される少なくとも2種類以上のアルカリ金属化合物を混合したコンクリート保護材である。

【0008】

これらの保護材は、コンクリート構造物の表面に塗布または散布されるとコンクリート内部に浸透し、コンクリート成分である水酸化カルシウム、炭酸カルシウム、炭酸水素カルシウム等と反応して無機質結晶を形成する。それによって、コンクリート内の連続細孔を塞ぎ、酸性雨・塩分・炭酸ガス等の有害物質がコンクリート内に侵入、拡散するのを防ぎ、コンクリートの劣化を抑制する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第2937309号公報

【特許文献2】特開2004−323333号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、けい酸塩系表面含浸コンクリート保護材は無色透明の液体であり、施工現場においてコンクリート中に浸透してしまうため、けい酸塩系表面含浸コンクリート保護材が施工されたか否かを視覚的に確認することが困難であった。すなわち、確実に塗布されたか否かを施工後に検査、確認する方法が無く、けい酸塩系表面含浸コンクリート保護材が施工されたことの確認や施工の管理が難しいという課題があった。また、発注者、依頼主等にけい酸塩系表面含浸コンクリート保護材が適切に施工されたことを証明することも難しい、という課題があった。

【0011】

この発明は上記のことに鑑み提案されたもので、その目的とするところは、電気的手段を用いてコンクリート躯体へのけい酸塩系表面含浸コンクリート保護材の施工を、容易、確実かつ客観的に検査、確認できる方法および装置を提供することである。

【課題を解決するための手段】

【0012】

請求項1の本発明は、コンクリート躯体にけい酸塩系表面含浸コンクリート保護材を施工した後、前記コンクリート躯体のコンクリートに電圧を印加して施工後体積抵抗率を測定し、前記施工後体積抵抗率から、前記けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項2の発明は、請求項1記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記施工後体積抵抗率の前記測定は、前記けい酸塩系表面含浸コンクリート保護材の施工を行った前記コンクリート躯体の適位置に、電圧印加手段と接続された一対の電流電極と、その電流電極間に位置する一対の電位差電極を設け、前記一対の電流電極を介して前記コンクリートに電圧を印加し、前記一対の電流電極間に挿入した電流計にて電流を測定し、前記一対の電位差電極に接続した電位差測定手段にて電位差を測定し、得られた電流および電位差の値を用いて前記施工後体積抵抗率を算出することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項3の発明は、請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極と前記一対の電位差電極は前記コンクリート躯体のコンクリート表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項4の発明は、請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極を設置する前記コンクリート躯体のそれぞれの箇所を所定の深さ削孔し、得られた孔に前記一対の電流電極の各々を挿入して設置し、前記検査を行うことを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項5の発明は、請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極間に前記コンクリートが位置することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項6の発明は、請求項1〜4のいずれかに記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記けい酸塩系表面含浸コンクリート保護材の前記施工前に、前記施工後に行うのと同じ方法にて施工前体積抵抗率を測定しておき、前記施工後体積抵抗率と前記施工前体積抵抗率とを比較して、前記けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項7の発明は、印加する前記電圧は、直流電圧または交流電圧であることを特徴とする請求項1〜6のいずれかに記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法である。

請求項8の発明は、けい酸塩系表面含浸コンクリート保護材がコンクリートに施工されたか否かを検査するけい酸塩系表面含浸コンクリート保護材施工の検査装置であって、検査用の電圧を印加する電源手段と、この電源手段の一端に接続され、かつ前記コンクリートに対し着脱自在な第一の電流電極と、電源手段の他端に接続され、かつ同じく前記コンクリートに対し着脱自在な第二の電極と、前記コンクリートに対し着脱自在であって、前記第一、第二の電流電極の内側に配置される第一、第二の電位差電極と、前記第一、第二の電位差電極間に接続され、前記電源手段および前記第一、第二の電流電極を介し前記電圧が印加された前記コンクリートの表層部の電位差を測定する電位差測定手段とを備えることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置である。

請求項9の発明は、請求項8記載のけい酸塩系表面含浸コンクリート保護材施工の検査装置において、前記第一、第二の電流電極および前記第一、第二の電位差電極は、前記コンクリートの表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置である。

請求項10の発明は、請求項8記載のけい酸塩系表面含浸コンクリート保護材施工の検査装置において、前記第一、第二の電流電極間に前記コンクリートが位置し、かつ前記第一、第二の電位差電極は前記コンクリートの表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置である。

請求項11の発明は、請求項8記載において、前記電源手段により印加される電圧は、交流電圧または直流電圧であることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置である。

【発明の効果】

【0013】

本発明によれば、コンクリート構造物にけい酸塩系表面含浸コンクリート保護材が施工されたことを、極めて容易、確実、かつ客観的に、検査、確認および証明することができる。またそれにより、けい酸塩系表面含浸コンクリート保護材の施工の管理が容易となる。

【0014】

また、請求項3、5、9の発明によれば、上記検査を、非破壊で、施工現場で容易に行うことができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施例1の、コンクリートの体積抵抗率測定を行う装置の構成および回路を説明する図である。

【図2】本発明によるけい酸塩系表面含浸コンクリート保護材の施工の検査・確認方法を説明する図である。

【図3】本発明の方法および装置を用いて実際に体積抵抗率を測定した結果を示す棒グラフである。

【図4】本発明の実施例2の、コンクリートの体積抵抗率測定を行う装置の構成および回路を説明する図である。

【図5】本発明の実施例3の、コンクリートの体積抵抗率測定を行う装置の構成および回路を説明する図である。

【図6】本発明の実施例4の、コンクリートの体積抵抗率測定を行う装置の構成および回路を説明する図である。

【図7】コンクリートに細孔や空隙が存在する状態を示す断面説明図である。

【発明を実施するための形態】

【0016】

以下、本発明によるけい酸塩系表面含浸コンクリート保護材の施工の検査・確認方法および装置を、添付の図面に沿って説明する。

【実施例1】

【0017】

図1は、本発明の実施例1における、コンクリートの体積抵抗率測定を行う装置を用いて測定している状態を示す説明図である。

【0018】

図1において、1aは、コンクリート躯体1のコンクリート表面である。このコンクリート躯体1には、図7に示したように、連続細孔や空隙が存在している。したがって、前述したように、有害物質が内部に侵入し、コンクリート自体を劣化させたり、内部の鉄筋を腐食させたりし、コンクリート構造物の強度低下を招来する。

【0019】

図1において等間隔に設置された4つの電極のうちの外側の2つの電極4aは、体積抵抗率を測定するためにコンクリートに電圧を印加するための電流電極である。この電流電極4aは、ステンレス、チタン、銅、白金等の導体からなる棒状の電極で、コンクリート表面への当接部分は、好ましくは、球面状または針状に形成されている。また、一対の電流電極4a、4a間に交流定電圧電源8、通電スイッチ12および電流計16が、直列に挿入接続されている。

【0020】

また、図中の4つの電極のうちの内側の2つの電極6は、体積抵抗率を求めるために電位差を測定するための電位差電極である。この電位差電極6は、上記電流電極4aと同じくステンレス、チタン、銅、白金等の導体からなる棒状の電極で、その先端は、好ましくは、球面状または針状に形成され、電位差計20に接続されている。体積抵抗率については追って説明する。

【0021】

電位差計20は、設置された2つの電位差電極6間の電位差を測定するために設置され、好ましくは、入力抵抗が1×108Ω以上のものを用いるのが良い。それ以下では、適切な測定が難しいためである。しかしながら、それに限定されるものではない。

【0022】

これら4つの電極4a、6は、コンクリート表面1a上に、好ましくは約10〜50mm程度の間隔Lを開けて等間隔に、かつ、ほぼ一直線上に、設置されている。これら電極をほぼ一直線上に設置するのは、正確な測定のために、電位差電極の先端を結ぶ直線の方向とコンクリートに流れる電流の方向とを一致させる必要があるためである。

【0023】

なお、これら電極4a、6間の間隔Lが小さいほどコンクリート表面1aから浅い部分までの体積抵抗率が測定され、間隔Lが大きくなるほど、コンクリート表面1aから深い部分までの体積抵抗率が測定される。間隔Lを約10〜50mmの間で設定するのは、10mmよりも小さいとコンクリート表面1aに近い表層部までのごく一部の部分しか測定することができないためであり、逆に50mm以下とするのが好ましいのは、それ以上に装置を大きくしてコンクリートの深部までの測定を行う必要が無いからである。

【0024】

また、電極4a、6の間隔Lは、コンクリートに含まれる骨材の最大寸法より大きく、また、かぶりの1/3程度よりも小さくなるように設定すると良い。

【0025】

これらの電流電極4aおよび電位差電極6は、好ましくは塩化ビニル樹脂やアクリル樹脂等の絶縁材からなる電極支持材24によって、コンクリート表面1aに対して垂直に保持される。電極支持材24は、電極4a、6を支持するとともに、これら電極4a、6が短絡するのを防止するための部材で、例えば図示のように、横長部材からなり、適間隔に縦孔が形成され、そこに電極が挿入されて支持されるようになっている。このようにしておくと持ち運びにも便利である。なお、電極支持材24は無くとも良い。

【0026】

また、これら4つの電極4a、6の先端とコンクリート表面1aとの接続が安定し、接触抵抗が下がるよう、コンクリート表面1aと各電極との間には、水、あるいはゲル状の電解質等を含浸させた多孔質材等の吸水材40を介在させている。これは、電極4a、6とコンクリート表面1aとの間の接触部の接触抵抗がコンクリートの体積抵抗より大きいと、正確な測定ができないためである。この多孔質材等の吸水材40は、電極4a、6の設置の際に同時に設置しても、あるいは、予め電極4a、6に固定されたものであっても良い。

【0027】

ここで使用するゲル状の電解質の例としては、水道水、カルボキシルメチルセルロースナトリウムおよび塩化ナトリウムを重量比で94:3:3の割合で湯煎しながら混合して作製するものなどがある。また、ゲル状の電解質に代えて、水を用いても良い。また、吸水材40として使用する多孔質材としては、例えば、厚さ1〜2mm前後のスポンジやガーゼ等を使用すると良い。

【0028】

この状態で、通電スイッチ12をオンにし、交流定電圧電源8から、一対の電極4a、吸水材40を介して交流電圧をコンクリート躯体1のコンクリート表層部1bに印加すると、電流電極4a間のコンクリートに交流電流が流れる。印加する電圧は、例えば、好ましくは30Vとする。測定結果の安定性、測定の安全性等から、印加する電圧は30Vを越えないことが望ましい。また、交流定電圧電源としては、±0.1Vの変動内で安定した交流定電圧を継続して印加できるものが好ましい。周波数は、例えば、60〜100Hzの範囲内とするのが好ましい。

【0029】

図1において、破線は、一対の電極4a、4a間であってコンクリート躯体1内を流れる電流線28aを示し、一点鎖線は、等電位線32を示す。

【0030】

この通電状態で、電流電極4aおよび交流定電圧電源8と直列に接続された電流計16により、コンクリート表層部1bに流れる電流を測定する。

【0031】

また、この通電状態において、二つの電位差電極6間の電位差を、電位差電極6に接続された電位差計20により測定する。

【0032】

体積抵抗率とは、電圧を印加した物体の内部を流れる電流と平行方向の電位差の傾き(単位長さ当たりの電位差)をその電流密度で除した値であり、寸法によらない材料の物性値である。

【0033】

コンクリート表層部1bの体積抵抗率ρは、次の式により求められる。この式において、ρは体積抵抗率(Ω・m)、Lは電極間の距離(m)、Vは一対の電位差電極6、6間の電位差(V)、Iはコンクリート表層部1bに流れる電流(A)である。

【0034】

【数1】

【0035】

こうして求めた体積抵抗率を用い、けい酸塩系表面含浸コンクリート保護材の施工が適切に行われたか否かを検査、確認する。

【0036】

次に、本発明によるけい酸塩系表面含浸コンクリート保護材施工の検査、確認方法を実施する手順を、図2を参照して説明する。

【0037】

まず、けい酸塩系表面含浸コンクリート保護材の施工前に、上述のような装置を使って、施工前のコンクリート表層部1bの体積抵抗率を測定しておく。

【0038】

そのために、最初に、図2のS1に示すように、電極4a、6の設置位置を決定する。電極4a、6は、上述のように等間隔にかつ一直線上に設置するが、測定箇所として、ひび割れや浮きの無い箇所を選定する。また、鉄筋の近傍では電流および電圧の分布が不均一となり適切な測定結果が得られないため、予め鉄筋探査計を用いるなどして鉄筋の位置を調べ、できるだけ鉄筋から離れている場所を測定位置として選定する。また、電極位置を結ぶ線分が鉄筋と重なったり交差したりしないようにする。

【0039】

次に、図中S2で、測定箇所の前処理として、コンクリート表面1aが塵や油で汚れていると正確な測定の妨げとなるため、測定前に、コンクリート表面1aの電極4a、6を設置する箇所を清掃し、塵や油汚れを除去する。さらに、測定位置が極度に乾燥している場合も正確な値が測定できないので、水道水などの清浄な水を用いて測定箇所を湿潤状態にして電極を設置する。しかしながら、測定結果に影響を及ぼすため、過度の散水も避け、表面1aに浮き水が無い状態で設置する。すなわち、測定箇所が、適度に湿ってはいるが水が浮き出てはいない状態であることを確認して、電極4a、6等を設置する(S3)。

【0040】

電極4a、6とコンクリート表面1aとの間には、上述のように、ゲル状の電解質または水等を含浸させた多孔質材等の吸水材40等を介在させ、各電極4a、6の先端をコンクリート表面1aと密着させて接続する。また、上述のように、交流定電圧電源8、電流計16、電位差計20等を接続する。

【0041】

この状態で、上述のように電圧を印加し、最初は不安定である検出値が安定したことを確認し、電位差電極に接続された電位差計20で電位差電極6間の電位差を測定する。また、同時に、電流電極4aに接続された電流計16により電流を測定する。そして、上述の数式1を用いて、コンクリート表層部1bの体積抵抗率を算出する(図2のS4)。

【0042】

また、必要に応じ、得られた体積抵抗率の値を用い、鋼材腐食性評価を行うことも可能である。体積抵抗率を用いた鋼材腐食性評価は、コンクリートの抵抗率から、鉄筋等の鋼材の腐食の可能性を推測するもので、抵抗率が低いほど、鋼材腐食のリスクが高いとされている。

【0043】

鋼材腐食性評価は、施工前の体積抵抗率の値を、既知の、例えば下記の表と比較して、行うことができる。

【0044】

【表1】

【0045】

なお、この鋼材腐食性評価は、必要性が無ければ省略してもよい。

【0046】

次に、測定装置を一度取り除き、既知の方法にて、けい酸塩系表面含浸コンクリート保護材の施工を行う(図2のS5)。すなわち、けい酸塩系表面含浸コンクリート保護材をコンクリート表面1aに塗布または散布し、その後、保護材をコンクリート表層部1bに浸透させるために散水を行う。

【0047】

使用するけい酸塩系表面含浸コンクリート保護材は、具体的には、前述の特許第4472266号公報に記載のものが好適である。この保護材は、コンクリート中のカルシウムと反応する速度が遅く、ゆっくりゲル化するために、コンクリート内部まで深く浸透する。

【0048】

しかしながら、保護材は、それに限定されず、他のけい酸塩系表面含浸コンクリート保護材を使用しても良い。またけい酸塩系表面含浸コンクリート保護材の施工の方法についても、使用する保護材に適した方法であれば、他の方法にて施工しても良い。

【0049】

けい酸塩系表面含浸コンクリート保護材の施工が適切に行われると、保護材は、コンクリート表層部1bの細孔・空隙に浸透し、コンクリート中のカルシウムと反応してゲル化し、保護層を形成する。それによってコンクリート表層部1bが緻密化される。なお、図1中の符号dは、けい酸塩系表面含浸コンクリート保護材が含浸された深さを示す。

【0050】

けい酸塩系表面含浸コンクリート保護材の施工、養生後、上述の装置および方法を用いて、再びコンクリート表層部1bの体積抵抗率を測定する(図2のS6)。その際、コンクリート表層部1bに印加する電圧の高さや周波数等は、施工前に測定を行った時と同じとする。

【0051】

測定が終了した後、施工後の体積抵抗率の値と施工前の体積抵抗率の値とを比較する(図2のS7)。

【0052】

なお、より正確な検査を行うために、けい酸塩系表面含浸コンクリート保護材の施工前および施工後に体積抵抗率を測定する際、そのそれぞれの測定について、少しずつ電極4a、6の位置を変えて複数回測定を行い、それぞれ体積抵抗率を算出してその平均値を採るなどして、検査・確認を行う方が良い。あるいは、少しずつ電極4a、6の位置を変えて複数の位置で測定を行い、それぞれの位置における体積抵抗率の、施工前の値および施工後の値をそれぞれ比較して確認しても良い。そうすることにより、偶然その測定箇所に存在した大きめの骨材等により測定結果に誤差が生じても、その誤差の影響を低減することができる。

【0053】

例えば、一箇所の測定において、電極4a、6の位置を1cmずつずらし、好ましくは5点〜9点においてそれぞれ測定を行い、その測定から得られる体積抵抗率の平均値を採って施工前と施工後の値を比べるか、あるいは、それぞれの位置における施工前と施工後の値をそれぞれ比較して、検査、確認を行うと良い。

【0054】

けい酸塩系表面含浸コンクリート保護材の施工が適切に行われた場合には、施工後の体積抵抗率の値が、施工前の値よりも大きくなる。これは、コンクリート表層部1bが緻密化されて電流が流れにくくなるためである。コンクリート表層部1bが緻密化されることによって、コンクリート中の鋼材の腐食反応速度が遅くなり、コンクリート構造物の長寿命化につながる。

【0055】

図3は、本方法および装置を用いて実際に高速道路の桁受け柱で測定を行った結果を示す。

この測定では、一つの橋梁において、6箇所の測定位置を定め、それぞれの測定位置のコンクリートの体積抵抗率を、けい酸塩系表面含浸コンクリート保護材の施工前および施工後28日目に測定した。また、より正確な判定を行うために、それぞれの測定位置について、電極4a、6の位置を1cmずつずらして、5回の測定を行った。

【0056】

2本一組となった図3のグラフ中、各組の左側の白抜きの棒は、けい酸塩系表面含浸コンクリート保護材の施工前の体積抵抗率を示し、右側の黒の棒は施工後28日目に同位置で同様に測定した体積抵抗率を示す。

【0057】

図において、各測定位置間の数値のバラツキはあるものの、全ての位置で、施工前の体積抵抗率の値に比べ、施工後の体積抵抗率の値が大きくなっている。それによって、けい酸塩系表面含浸コンクリート保護材の施工が確実に行われたことが、検査、確認できる。なお、測定する部位により、例えば、コンクリート内空隙状況が異なるためにけい酸塩系表面含浸コンクリート保護材の浸透状況が異なる等により、施工後の体積抵抗率の測定値が若干異なる。

【0058】

以上のようにして体積抵抗率を測定、比較し、体積抵抗率の値が施工前に比べて大きくなったことで、けい酸塩系表面含浸コンクリート保護材が適切に施工されたこと、また、それによってコンクリートが改質されたことが、非破壊で確認できる。

【0059】

なお、コンクリートの体積抵抗率は、骨材や鋼材の種類、寸法等によって、様々な値が得られ、また測定の装置や方法によっても測定結果が大きく異なる場合があるが、本発明によれば、同じコンクリート躯体のコンクリートにおいて、施工前の体積抵抗率と施工後の体積抵抗率とを同じ方法で測定して比較しているため、体積抵抗率の変化から、確実に、けい酸塩系表面含浸コンクリート保護材の施工を確認、検査することができる。

【0060】

また、上述したような体積抵抗率の測定においては、コンクリート表層部1bの含水率がある程度測定結果に影響を及ぼす。従って、より正確に検査するためには、けい酸塩系表面含浸コンクリート保護材の施工前および施工後それぞれの体積抵抗率測定時に、高周波水分計、電流式水分計などを用いてコンクリート表層部1bの含水率を測定し、施工前と施工後の含水率をある程度合わせると良い。

【0061】

なお、本工程では、けい酸塩系表面含浸コンクリート保護材の施工前および施工後にそれぞれコンクリートの体積抵抗率を測定したが、施工するけい酸塩系表面含浸コンクリート保護材の体積抵抗率等が予め入手可能な場合等で、確実に施工された場合の体積抵抗率が予想可能である場合には、施工前の体積抵抗率測定は、省略することもできる。

【実施例2】

【0062】

図4は、本発明の実施例2における、体積抵抗率測定を行う装置およびその回路を説明するための図である。

【0063】

実施例1と実施例2の違いは、実施例1でコンクリート表面1aに設けられていた電流電極4aの先端が、実施例2では、コンクリート表層部1bを所定の深さ削孔して得られた孔36内に挿入された状態で、電流電極4bが設けられる点である。

【0064】

前述の実施例1ではコンクリート表層部1b内を流れる電流の電流線28aは逆アーチ状となっていたが、この実施例2では、電流線28bは、コンクリート表面1aと各電位差電極6との2つの接点を結ぶ線とほぼ平行となり、体積抵抗率をより正確に測定することができる。

【0065】

また、実施例1では、電流電極4aを表面1aに設置する測定方式、装置のため、含浸が深い場合、どこまで含浸されたかまで測定できない場合がある。

【0066】

しかしながら、この実施例2では、コンクリート躯体1に対しその表面1aから保護材が含浸されているであろうと思われる部分まで削孔し、そこに、電極4bを挿通して測定できるため、その測定値によって所望の深さまで含浸されているかを知ることができる。

【0067】

削孔の深さd’は、コンクリート表面1aからほぼ2cm程度とするのが望ましい。しかし、この深さに限定されるものではなく、けい酸塩系表面含浸コンクリート保護材の浸透深さd等を考慮して決定する。好ましくは、孔36の深さd’は、けい酸塩系表面含浸コンクリート保護材の浸透深さdよりも深くする。けい酸塩系表面含浸コンクリート保護材が深く浸透したか否かを検査する場合には、削孔を2cm以上としても良い。

【0068】

削孔した孔には、ゲル状の電解質または水等を含浸させた、スポンジやガーゼ等の多孔質な吸水材40を電流電極4bとともに挿入して穴の周壁と電流電極4bとの間に介在させる。この吸水材40は、予め電流電極4bに固定されたものであっても良い。

【0069】

なお、この実施例の場合には、体積抵抗率は、以下の式を用いて求めることができる。この式において、ρは体積抵抗率(Ω・m)、Vは電位差電極間の電位差(V)、Aは1つの電流電極4bのコンクリート2との接続面積(m2)、Iはコンクリート2に流れる電流(A)、Lは2つの電位差電極6間の距離(m)、である。

【0070】

【数2】

【0071】

実施例2の他の構成および検査方法については、実施例1と同じであるので、その説明を省略する。

【実施例3】

【0072】

図5は、本発明の実施例3における、体積抵抗率測定を行う装置を説明するための図である。

【0073】

実施例3では、実施例1および実施例2で棒状であった電流電極4a、4bを、平板状の電流電極4cとし、コンクリート2を挟む形に設置している。このような電極の設置の仕方は、例えば建物の外部廊下やベランダ、コンクリート壁の上部等、コンクリート2の3面に電極の設置が可能である場合に、実施可能である。また、コンクリート躯体1からコア採取した供試体を用いて測定を行う場合にも、この実施例3の測定方法により検査することができる。

【0074】

電流電極4cをコンクリート2を挟んで設置する際には、その挟持面とコンクリート2の接触が均一になるように電流電極4cを密着させる。電流電極4cのコンクリート2との接続を安定させるため、電流電極4cとコンクリート2との間にゲル状の電解質または水等を含浸させた多孔質材等の吸水材40を介在させると良い。また、電流電極4cの設置は、例えば、電流電極4c、吸水材40およびコンクリート2を挟む形の、絶縁体からなる電流電極支持具(図示せず)を用いて行うと良い。

【0075】

また、本実施例では、コンクリートの表面1aに、絶縁体からなる電位差電極支持材44により支持された2つの電位差電極6を設置している。これら電位差電極6の間隔が、2つの電流電極4c間の間隔の1/4〜1/2となるようにする。また、電位差電極6は、その先端を結ぶ直線がコンクリート2に流れる電流に対して平行となるように、また、2つの電位差電極6間の中央が2つの電流電極4c間の中央と一致するように、設置するのが望ましい。また、これら電位差電極6とコンクリート2との間にも、ゲル状の電解質または水等を含浸させた多孔質材料を介在させると良い。

【0076】

このようにして設置した電流電極4cに、実施例1、2と同じように交流定電圧電源8、電流計16を接続する。また、コンクリート表面1aに設置した電位差電極6を電位差計20に接続する。そして、実施例1、2と同じように、交流定電圧電源8を用いて電圧を印加し、電流および電位差電極間の電位差を測定して、体積抵抗率を測定する。本実施例においても、体積抵抗率は、実施例2で挙げた式[数2]によって求めることができる。

【0077】

実施例3の他の構成および検査方法については、実施例1と同じであるので、その説明を省略する。

【実施例4】

【0078】

図6は、本発明の実施例4における、体積抵抗率測定を行う装置を説明するための図である。

【0079】

この実施例4は、実施例1の交流定電圧電源8に代えて直流電源48を使用し、コンクリート表層部1bに直流電圧を印加して、コンクリート表層部1bの体積抵抗率を測定するものである。

【0080】

この実施例4によっても、同様に、施工前の値と施工後の値を比較することによって、けい酸塩系表面含浸コンクリート保護材の施工を検査、確認することができる。

【0081】

この場合、電流計52および電位差計56も直流用のものを利用する。

【0082】

実施例4の他の構成および検査方法については、実施例1と同じであるので、その説明を省略する。

【0083】

なお、実施例2および実施例3についても、交流電流に代えて、直流電流を使用して実施することも可能である。

【0084】

また、上記各実施例では、電位差計を用いて電位差を測定しているが、電位差計の代わりに電圧計を用いることも可能である。

【符号の説明】

【0085】

1 コンクリート躯体

1a コンクリート表面

1b コンクリート表層部

2 コンクリート

4a、4b、4c 電流電極

6 電位差電極

8 交流定電圧電源

12 通電スイッチ

16、52 電流計

20、56 電位差計

24 電極支持材

28a、28b、28c 電流線

32 等電位線

36 孔

40 吸水材

44 電位差電極支持材

48 直流電源

【特許請求の範囲】

【請求項1】

コンクリート躯体にけい酸塩系表面含浸コンクリート保護材を施工した後、前記コンクリート躯体のコンクリートに電圧を印加して施工後体積抵抗率を測定し、前記施工後体積抵抗率から、前記けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項2】

請求項1記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記施工後体積抵抗率の前記測定は、前記けい酸塩系表面含浸コンクリート保護材の施工を行った前記コンクリート躯体の適位置に、電圧印加手段と接続された一対の電流電極と、その電流電極間に位置する一対の電位差電極を設け、前記一対の電流電極を介して前記コンクリートに電圧を印加し、前記一対の電流電極間に挿入した電流計にて電流を測定し、前記一対の電位差電極に接続した電位差測定手段にて電位差を測定し、得られた電流および電位差の値を用いて前記施工後体積抵抗率を算出することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項3】

請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極と前記一対の電位差電極は前記コンクリート躯体のコンクリート表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項4】

請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極を設置する前記コンクリート躯体のそれぞれの箇所を所定の深さ削孔し、得られた孔に前記一対の電流電極の各々を挿入して設置し、前記検査を行うことを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項5】

請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極間に前記コンクリートが位置することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項6】

請求項1〜4のいずれかに記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記けい酸塩系表面含浸コンクリート保護材の前記施工前に、前記施工後に行うのと同じ方法にて施工前体積抵抗率を測定しておき、前記施工後体積抵抗率と前記施工前体積抵抗率とを比較して、前記けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項7】

印加する前記電圧は、直流電圧または交流電圧であることを特徴とする請求項1〜6のいずれかに記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項8】

けい酸塩系表面含浸コンクリート保護材がコンクリートに施工されたか否かを検査するけい酸塩系表面含浸コンクリート保護材施工の検査装置であって、

検査用の電圧を印加する電源手段と、

この電源手段の一端に接続され、かつ前記コンクリートに対し着脱自在な第一の電流電極と、電源手段の他端に接続され、かつ同じく前記コンクリートに対し着脱自在な第二の電極と、

前記コンクリートに対し着脱自在であって、前記第一、第二の電流電極の内側に配置される第一、第二の電位差電極と、

前記第一、第二の電位差電極間に接続され、前記電源手段および前記第一、第二の電流電極を介し前記電圧が印加された前記コンクリートの表層部の電位差を測定する電位差測定手段と

を備えることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置。

【請求項9】

請求項8記載のけい酸塩系表面含浸コンクリート保護材施工の検査装置において、前記第一、第二の電流電極および前記第一、第二の電位差電極は、前記コンクリートの表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置。

【請求項10】

請求項8記載のけい酸塩系表面含浸コンクリート保護材施工の検査装置において、前記第一、第二の電流電極間に前記コンクリートが位置し、かつ前記第一、第二の電位差電極は前記コンクリートの表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置。

【請求項11】

請求項8記載において、前記電源手段により印加される電圧は、交流電圧または直流電圧であることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置。

【請求項1】

コンクリート躯体にけい酸塩系表面含浸コンクリート保護材を施工した後、前記コンクリート躯体のコンクリートに電圧を印加して施工後体積抵抗率を測定し、前記施工後体積抵抗率から、前記けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項2】

請求項1記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記施工後体積抵抗率の前記測定は、前記けい酸塩系表面含浸コンクリート保護材の施工を行った前記コンクリート躯体の適位置に、電圧印加手段と接続された一対の電流電極と、その電流電極間に位置する一対の電位差電極を設け、前記一対の電流電極を介して前記コンクリートに電圧を印加し、前記一対の電流電極間に挿入した電流計にて電流を測定し、前記一対の電位差電極に接続した電位差測定手段にて電位差を測定し、得られた電流および電位差の値を用いて前記施工後体積抵抗率を算出することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項3】

請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極と前記一対の電位差電極は前記コンクリート躯体のコンクリート表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項4】

請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極を設置する前記コンクリート躯体のそれぞれの箇所を所定の深さ削孔し、得られた孔に前記一対の電流電極の各々を挿入して設置し、前記検査を行うことを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項5】

請求項2記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記一対の電流電極間に前記コンクリートが位置することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項6】

請求項1〜4のいずれかに記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法において、前記けい酸塩系表面含浸コンクリート保護材の前記施工前に、前記施工後に行うのと同じ方法にて施工前体積抵抗率を測定しておき、前記施工後体積抵抗率と前記施工前体積抵抗率とを比較して、前記けい酸塩系表面含浸コンクリート保護材が施工されたことを検査、確認することを特徴とするけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項7】

印加する前記電圧は、直流電圧または交流電圧であることを特徴とする請求項1〜6のいずれかに記載のけい酸塩系表面含浸コンクリート保護材の施工の検査、確認方法。

【請求項8】

けい酸塩系表面含浸コンクリート保護材がコンクリートに施工されたか否かを検査するけい酸塩系表面含浸コンクリート保護材施工の検査装置であって、

検査用の電圧を印加する電源手段と、

この電源手段の一端に接続され、かつ前記コンクリートに対し着脱自在な第一の電流電極と、電源手段の他端に接続され、かつ同じく前記コンクリートに対し着脱自在な第二の電極と、

前記コンクリートに対し着脱自在であって、前記第一、第二の電流電極の内側に配置される第一、第二の電位差電極と、

前記第一、第二の電位差電極間に接続され、前記電源手段および前記第一、第二の電流電極を介し前記電圧が印加された前記コンクリートの表層部の電位差を測定する電位差測定手段と

を備えることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置。

【請求項9】

請求項8記載のけい酸塩系表面含浸コンクリート保護材施工の検査装置において、前記第一、第二の電流電極および前記第一、第二の電位差電極は、前記コンクリートの表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置。

【請求項10】

請求項8記載のけい酸塩系表面含浸コンクリート保護材施工の検査装置において、前記第一、第二の電流電極間に前記コンクリートが位置し、かつ前記第一、第二の電位差電極は前記コンクリートの表面に設けられることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置。

【請求項11】

請求項8記載において、前記電源手段により印加される電圧は、交流電圧または直流電圧であることを特徴とするけい酸塩系表面含浸コンクリート保護材施工の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−26219(P2012−26219A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−168228(P2010−168228)

【出願日】平成22年7月27日(2010.7.27)

【出願人】(505262893)株式会社 エバープロテクト (2)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月27日(2010.7.27)

【出願人】(505262893)株式会社 エバープロテクト (2)

【Fターム(参考)】

[ Back to top ]