し渣分離脱水機

【課題】互いに逆回転するようにした円筒型スクリーンとスクリュー及び背圧抵抗板とにより効率的に脱水するとともに、脱水し渣より滲み出す脱離水をも完全に分離排出するようにしたし渣分離脱水機を提供すること。

【解決手段】円筒型スクリーン1の内部にし渣を搬送するスクリュー2を配設し、かつこれらを双方向に回転させるとともに、円筒型スクリーン1のし渣排出部に設けた背圧機構による背圧力にてし渣を加圧脱水するようにしたし渣分離脱水機において、脱水し渣の出口直前の円筒型スクリーン1に脱水し渣排出筒部13を連接し、かつこの脱水し渣排出筒部13に脱離水排出口14を形成する。

【解決手段】円筒型スクリーン1の内部にし渣を搬送するスクリュー2を配設し、かつこれらを双方向に回転させるとともに、円筒型スクリーン1のし渣排出部に設けた背圧機構による背圧力にてし渣を加圧脱水するようにしたし渣分離脱水機において、脱水し渣の出口直前の円筒型スクリーン1に脱水し渣排出筒部13を連接し、かつこの脱水し渣排出筒部13に脱離水排出口14を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、し渣分離脱水機に関し、特に、し渣を搬送するようにしたスクリューを汚水の固液分離を行う円筒型スクリーン内に挿通し、かつこれらの双方向の回転と背圧機構とにより加圧して汚水中に含まれる夾雑物(以下、「し渣」という。)の固液分離及び脱水を効率的に行うようにしたし渣分離脱水機に関するものである。

【背景技術】

【0002】

従来、汚水中に含まれる夾雑物(し渣)を汚水より分離し、該し渣を脱水する装置として、特許文献1に開示されるし渣分離脱水機が本件出願人によって提案されている。

【0003】

ところで、この種のし渣分離脱水機は、汚水の固液分離を行うようにした円筒形で、一端側を少し小径となるよう円錐形円筒部とした円筒型スクリーン内にて固液分離を行うようにしてし渣を送り出すように形成したし渣搬送用のスクリューを挿通し、これら円筒型スクリーン、スクリューを互いに逆回転するよう駆動し、かつ一端側より汚水を供給し、反対側に向かってし渣を含む汚水を搬送するようにすることで、汚水とし渣とを分離し、汚水を水切スクリーン外へ排水しつつし渣分を排出側へ搬送する際、水切スクリーン端部に配設した背圧抵抗板の作用にて加圧して脱水し、その後他端側端部より円筒型スクリーン外へ排出するように構成している。

【0004】

このため、円筒型スクリーン内でし渣搬送用のスクリューの回転動作と背圧抵抗板との作用でし渣は加圧脱水されて脱離水は円筒型スクリーン外へ、脱水されたし渣は円筒型スクリーン端部で小径とされた脱水部外筒を経てその端部より外部へ、それぞれ個別的に排出されるようになっている。

しかし、し渣の性状によっては、し渣排出口より脱水されたし渣が排出されると同時に、そのし渣の隙間から脱離液が漏れ出て、この漏れ出た脱離液が排出された脱水済みのし渣の上に滴り落ちて、所定の脱水率まで脱水したし渣の含水率を再び増加させたり、さらにはこの脱離水を含んだし渣により悪臭(異臭)を放つ原因となっていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−273979号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、互いに逆回転するようにした円筒型スクリーンとスクリュー及び背圧抵抗板とにより効率的に脱水するとともに、脱水し渣より滲み出す脱離水をも完全に分離排出するようにしたし渣分離脱水機を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明のし渣分離脱水機は、円筒型スクリーンの内部にし渣を搬送するスクリューを配設し、かつこれらを双方向に回転させるとともに、該円筒型スクリーンのし渣排出部に設けた背圧機構による背圧力にてし渣を加圧脱水するようにしたし渣分離脱水機において、脱水し渣の出口直前の円筒型スクリーンに脱水し渣排出筒部を連接し、かつ該脱水し渣排出筒部に脱離水排出口を形成したことを特徴とする。

【0008】

この場合において、脱離水排出口を、円筒型スクリーンの脱水し渣排出筒部の出口側付近に複数列配設することができる。

【0009】

また、背圧機構を、可撓性背圧抵抗板により構成することができる。

【0010】

また、可撓性背圧抵抗板を、平座金形状の一部に切れ目を形成し、これをその切れ目位置をずらして少なくとも2枚以上を重ねるようにして構成することができる。

【0011】

また、可撓性背圧抵抗板を、平座金を2つ割とした半円形とし、これを互いに突き合わせるようにして平座金形とし、その突合部位置をずらして少なくとも2枚以上を重ねるようにして構成することができる。

【発明の効果】

【0012】

本発明のし渣分離脱水機によれば、円筒型スクリーンの内部にし渣を搬送するスクリューを配設し、かつこれらを双方向に回転させるとともに、該円筒型スクリーンのし渣排出部に設けた背圧機構による背圧力にてし渣を加圧脱水するようにしたし渣分離脱水機において、脱水し渣の出口直前の円筒型スクリーンに脱水し渣排出筒部を連接し、かつ該脱水し渣排出筒部に脱離水排出口を形成することにより、し渣の加圧脱水がより効果的に行われるとともに、脱水し渣から滲み出す脱離水もこの脱水し渣排出筒部内通過時に脱離水排出口から確実に外部へ排出されるので脱水し渣排出筒部から排出される脱水し渣上に滴り落ちることがなく、脱水し渣の脱水率が向上し、かつ該脱離水とし渣との混合による悪臭の発生を未然に防止することができる。

【0013】

また、脱離水排出口を、円筒型スクリーンの脱水し渣排出筒部の出口側付近に複数列配設することにより、脱水し渣から滲み出す脱離水を脱水し渣と個別的に排出させることができる。

【0014】

また、背圧機構を、可撓性背圧抵抗板により構成することにより、し渣の過剰な脱水を防止し、脱水し渣を円滑に排出することができる。

【0015】

また、可撓性背圧抵抗板を、平座金形状の一部に切れ目を形成し、これをその切れ目位置をずらして少なくとも2枚以上を重ねるようにして構成することにより、摩耗しやすい可撓性背圧抵抗板の交換が容易に行うことができるとともに、その切れ目からのし渣の漏れ出るのを防いで脱水が確実に行うことができる。

【0016】

また、可撓性背圧抵抗板を、平座金を2つ割とした半円形とし、これを互いに突き合わせるようにして平座金形とし、その突合部位置をずらして少なくとも2枚以上を重ねるようにして構成することにより、可撓性背圧抵抗板の製作及びその交換が容易に行うことができるとともに、その切れ目からのし渣の漏れ出るのを防いで脱水が確実に行うことができる。

【図面の簡単な説明】

【0017】

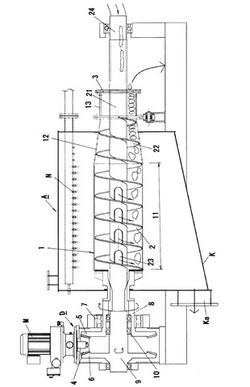

【図1】本発明のし渣分離脱水機の一実施例を示す縦断正面図である。

【図2】円筒型スクリーンの脱水し渣排出筒部の詳細断面説明図である。

【図3】可撓性背圧抵抗板の平面図を示し、(A)は平座金形状の一部に切れ目を形成したC字形のものを、(B)は平座金を2つ割とした半円形とし、これを互いに突き合わせるようにして平座金形としたものである。

【発明を実施するための形態】

【0018】

以下、本発明のし渣分離脱水機の実施の形態を、図面に基づいて説明する。

【0019】

図1〜図3に、本発明のし渣分離脱水機の一実施例を示す。

このし渣分離脱水機Aは、本体ケーシングK内に回転可能に周面より効率的に排水するようにスクリーン部を形成した円筒型スクリーン1、これは特に限定されるものではないが、例えば、ウェッジワイヤー式の円筒型スクリーン1を配設するとともに、該円筒型スクリーン1内にし渣を圧縮(加圧)しつつ搬送するようにしたし渣搬送用のスクリュー2を回転可能に挿通して配設し、この円筒型スクリーン1、スクリュー2の一端部に駆動機構Dを配設し、該円筒型スクリーン1、スクリュー2を互いに逆回転駆動するように構成する。

【0020】

本体ケーシングKは、処理する汚水が周囲に飛散しないよう、望ましくは円筒型スクリーン1、スクリュー2を密閉できるような構造とし、内部に円筒型スクリーン1を水平或いは脱水し渣排出側(反駆動側)が低くなるよう緩やかな傾斜をするようにして回転可能に配設するとともに、この円筒型スクリーン1の上方位置に洗浄ノズルNを配設して洗浄水を円筒型スクリーン1の外周面に向かって噴射するようにして円筒型スクリーン1に目詰まりが生じることがないように洗浄を行うようにし、洗浄後の洗浄水及び円筒型スクリーン1にて固液分離された汚水を排水するための排水口Kaを形成する。

【0021】

また、円筒型スクリーン1は、図1に示すように、水切スクリーン部11となる円筒部の一端側に該円筒部より少し小径となるよう円錐形に形成したし渣脱水部12及びこのし渣脱水部12と連接された小径円筒形の脱水し渣排出筒部13を一連にして形成し、水切スクリーン部11にて導入される汚水の固液分離をしてその汚水を本体ケーシングK内に排水しつつ、円錐形部のし渣脱水部12でし渣を加圧脱水できるように形成し、該円筒型スクリーン1の脱水し渣排出筒部13の端部より脱水し渣を排出するようにし、さらに円筒型スクリーン端部となる脱水し渣排出筒部13の端部にし渣にさらに加圧して脱水できるようにした背圧抵抗板3を配設する。

なお、この円筒型スクリーン1は、駆動機構D側の回転支持装置であるベアリングと本体ケーシングKに配設した支持装置であるベアリングとにより回転可能に支持されている。

【0022】

し渣脱水部12と連接された小径円筒形の脱水し渣排出筒部13には、必要に応じて、図2に示すように、その外周部に多数の脱離水排出口14を形成することができる。

これにより、し脱水し渣排出筒部13の端部(脱水し渣排出口)より脱水されたし渣が排出されると同時に、そのし渣の隙間から脱離液が漏れ出る前に該脱離水排出口より外部へ排水できるようにして脱水し渣に漏れ出る脱離液が滴り落ちるのを未然に防止することができる。

この場合、脱水し渣排出筒部13に形成する脱離水排出口14は、特に限定されるものではないが、例えば、脱水し渣排出筒部の外周面全面に亘って均一に形成することも、脱水し渣排出筒部の出口側付近に複数列に配設することもできる。

【0023】

なお、この脱水し渣排出筒部13の端部に配設形成する背圧機構としての背圧抵抗板3は、図2〜図3に示すように、円筒型スクリーンの脱水し渣排出筒部の出口外周端縁の内径が一定の平座金形状とし、これによりスクリュー2の回転により円筒型スクリーン1内をし渣脱水部12、小径円筒形の脱水し渣排出筒部13へと押し出されるときに過剰な脱水を行わないようにする。

【0024】

スクリュー2は、内部を中空としたスクリュー軸21の外周に旋回するスクリュー羽根22を巻き付けるようにして構成する。このスクリュー2の羽根ピッチはスクリュー軸21の全長に亘って均等とすることも、或いは汚水の固液分離を行う分離ゾーンとし渣を脱水する脱水ゾーンとをその作用に応じて異なるようにすることもでき、スクリュー羽根22の端部は円筒型スクリーン1の脱水し渣排出筒部13よりも長くして、脱水し渣の排出を確実に行えるようにする。

また、スクリュー軸21は、反駆動側端部の汚水供給口24より汚水を供給できるようにし、円筒型スクリーン内において、望ましは円筒型スクリーン1の閉鎖された内端部近傍にて1若しくは2以上形成した汚水吐出口23から、中空状スクリュー軸内に供給された汚水を円筒型スクリーン内に吐出供給するようにする。

【0025】

また、これら円筒型スクリーン1、スクリュー2は一端部に配設したベベルギアを用いた駆動機構Dに接続し、それぞれ逆回転するようにして駆動する。

この駆動機構Dは、図1に示すように、駆動機構Dのギアボックス内に電動機Mにて駆動されるベベルピニオン4に、円筒型スクリーン駆動用のベベルギア5とスクリュー駆動用のベベルギア6との2つのベベルギアを互いに対向して噛合するよう配設し、これにより円筒型スクリーン1とスクリュー2は互いに逆回転するようにする。

【0026】

なお、この円筒型スクリーン駆動用のベベルギア5には、軸受7にて回転可能に支持された円筒形の連結軸部材8を介して円筒型スクリーン1の基端部と接続し、またスクリュー駆動用のベベルギア6には、円筒形のスクリュー軸連結部材9を介してスクリュー軸21の基端部と接続する。このスクリュー軸連結部材9は、円筒型スクリーン1の連結軸部材8内を貫通するように挿通され、かつ軸受10を介して連結軸部材8内にて回転可能に支持される。

【0027】

背圧抵抗板3は、ゴム製などの可撓性背圧抵抗板32及びこの可撓性背圧抵抗板32を円筒型スクリーン1に形成されたフランジ状の取付部31に固定するための押さえ板33とより構成される。

この可撓性背圧抵抗板32は、平座金形状で所要の弾性を備えたゴム製とし、これは特に限定されるものではないが、例えば、図3(A)に示すように、可撓性背圧抵抗板32の輪の一部に切れ目32aを入れてC字形に形成したもの、或いは図3(B)に示すように、平座金形状のものを2つ割とした半円形とし、この端縁32b、32bを互いに突き合わせるようにして1つの平座金形状に形成したものなどとすることができる。

【0028】

なお、図3(A)に示すC字形に形成した可撓性背圧抵抗板32を用いる場合、少なくとも2枚を重ねるようにするが、各可撓性背圧抵抗板32の切れ目32aの位置が異なるように、例えば、180度切れ目位置がずれるようにし、また図3(B)に示す2つ割とした半円形に形成した可撓性背圧抵抗板32を用いる場合も、少なくとも2枚を重ねるようにするが、端縁32b、32bを互いに突き合わせた突き合わせ部の位置が可撓性背圧抵抗板32でずれるように、例えば、90度位置をずらすように配設する。

これにより、摩耗しやすい可撓性背圧抵抗板32の交換が簡易に行われるとともに、切れ目32a又は端縁32b、32bからのし渣の漏れを防止することができる。

【0029】

このように、円筒型スクリーン1の脱水し渣排出筒部13に脱離水排出口14の形成と、背圧抵抗板3を配設することにより、し渣脱水部12で加圧圧密されたし渣よりにじみ出た脱離液が脱水し渣排出筒部13に流れ方向に複数列の多数形成された脱離水排出口14より排出される。

この脱離液は、次のようなメカニズムで、初回のみ脱水し渣排出筒部13より少量漏れ出し、初回運転時以外は、漏れ出ないようになる。

【0030】

このし渣分離脱水機の初回運転時には、先頭のし渣は後続のし渣を介して上流側のスクリューから押されし渣脱水部12まで順次送られる。

その先頭のし渣が下流側からも押されることになるのは圧密部先端部であるため、初回運転時の圧密部先端部にあるし渣は、比較的高めの含水率になっている。そのため、にじみ出る脱離液の量が多く、し渣とともに脱水し渣排出筒部13からも排出されることになる。この脱水し渣排出筒部13からのし渣とともに排出される脱離水の排出は、初回のみでしかも少量である。

【0031】

この脱離水の排出が少量となる理由は、以下の2つによる。

(1)先頭のし渣は、上流側より押される作用により、円筒型スクリーン1(外筒)の内壁側とスクリュー2(内筒)の外壁側に広がろうとし、反作用により圧縮され、脱離液が圧密部外筒より排出されある程度の水分が既に除去されている。

(2)先頭のし渣が、脱水し渣排出筒部13の先端部に配設されたゴム製の可撓性背圧抵抗板32にて閉塞されることにより、初めて下流側からも押されることにはなるが、にじみ出る脱離液のほとんどが脱水し渣排出筒部13に形成された脱離水排出口14より排出され一部は、後続のし渣にも浸透する。

【0032】

したがって、次に流れてくる後続のし渣は、さらに後続の上流側のし渣から押され、先頭の既に圧密した下流側のし渣からも押されるため、上流側から押されることで、脱水し渣排出筒部13より少し離れた位置で、脱離液がにじみ出て、そのほとんどが脱水し渣排出筒部13に設けられた多数の脱離水排出口14より排出される。また残りの少量の脱離液は、上流側と下流側のし渣に浸透していく。

【0033】

さらに後続のし渣は、脱水し渣排出筒部より大きく離れた位置で脱水され、脱離液がにじみ出て、そのほとんどが脱水し渣排出筒部に設けられた多数の脱離水排出口14より排出される。また残りの少量の脱離液は、上流側と下流側のし渣に浸透していく。

【0034】

定常状態になった場合について上流側から考えると、まず脱水し渣排出筒部より大きく離れた位置で排出孔から脱離液が噴出し、次に脱水し渣排出筒部より少し離れた位置でも脱離液が排出する。そして、圧密部先端部においても外周部の脱離水排出口14より脱離液がにじみ出る。よって圧密部先端部に存在しているし渣の含水率は十分に下がっているため、脱離液が脱水し渣排出筒部13からし渣とともに流出することが防止される。

【0035】

以上、本発明のし渣分離脱水機について、その実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、実施例に記載した構成を適宜組み合わせる等、その趣旨を逸脱しない範囲において適宜その構成を変更することができるものである。

【産業上の利用可能性】

【0036】

本発明のし渣分離脱水機は、汚水中に含まれる夾雑物(し渣)の固液分離及び脱水を効率的に行うという特性を有していることから、下水処理の用途に好適に用いることができるほか、例えば、繊維の洗浄脱水機の用途の用途にも用いることができる。

【符号の説明】

【0037】

A し渣分離脱水機

D 駆動機構

K 本体ケーシング

M 電動機

N 洗浄ノズル

1 円筒型スクリーン

11 水切スクリーン部

12 し渣脱水部

13 脱水し渣排出筒部

14 脱離水排出口

2 スクリュー

21 スクリュー軸

22 スクリュー羽根

23 汚水吐出口

24 汚水供給口

3 背圧抵抗板

31 取付部

32 可撓性背圧抵抗板

33 押さえ板

4 ベベルピニオン

5 円筒型スクリーン駆動用のベベルギア

6 スクリュー駆動用のベベルギア

7 軸受

8 連結軸部材

9 スクリュー軸連結部材

10 軸受

【技術分野】

【0001】

本発明は、し渣分離脱水機に関し、特に、し渣を搬送するようにしたスクリューを汚水の固液分離を行う円筒型スクリーン内に挿通し、かつこれらの双方向の回転と背圧機構とにより加圧して汚水中に含まれる夾雑物(以下、「し渣」という。)の固液分離及び脱水を効率的に行うようにしたし渣分離脱水機に関するものである。

【背景技術】

【0002】

従来、汚水中に含まれる夾雑物(し渣)を汚水より分離し、該し渣を脱水する装置として、特許文献1に開示されるし渣分離脱水機が本件出願人によって提案されている。

【0003】

ところで、この種のし渣分離脱水機は、汚水の固液分離を行うようにした円筒形で、一端側を少し小径となるよう円錐形円筒部とした円筒型スクリーン内にて固液分離を行うようにしてし渣を送り出すように形成したし渣搬送用のスクリューを挿通し、これら円筒型スクリーン、スクリューを互いに逆回転するよう駆動し、かつ一端側より汚水を供給し、反対側に向かってし渣を含む汚水を搬送するようにすることで、汚水とし渣とを分離し、汚水を水切スクリーン外へ排水しつつし渣分を排出側へ搬送する際、水切スクリーン端部に配設した背圧抵抗板の作用にて加圧して脱水し、その後他端側端部より円筒型スクリーン外へ排出するように構成している。

【0004】

このため、円筒型スクリーン内でし渣搬送用のスクリューの回転動作と背圧抵抗板との作用でし渣は加圧脱水されて脱離水は円筒型スクリーン外へ、脱水されたし渣は円筒型スクリーン端部で小径とされた脱水部外筒を経てその端部より外部へ、それぞれ個別的に排出されるようになっている。

しかし、し渣の性状によっては、し渣排出口より脱水されたし渣が排出されると同時に、そのし渣の隙間から脱離液が漏れ出て、この漏れ出た脱離液が排出された脱水済みのし渣の上に滴り落ちて、所定の脱水率まで脱水したし渣の含水率を再び増加させたり、さらにはこの脱離水を含んだし渣により悪臭(異臭)を放つ原因となっていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−273979号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、互いに逆回転するようにした円筒型スクリーンとスクリュー及び背圧抵抗板とにより効率的に脱水するとともに、脱水し渣より滲み出す脱離水をも完全に分離排出するようにしたし渣分離脱水機を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明のし渣分離脱水機は、円筒型スクリーンの内部にし渣を搬送するスクリューを配設し、かつこれらを双方向に回転させるとともに、該円筒型スクリーンのし渣排出部に設けた背圧機構による背圧力にてし渣を加圧脱水するようにしたし渣分離脱水機において、脱水し渣の出口直前の円筒型スクリーンに脱水し渣排出筒部を連接し、かつ該脱水し渣排出筒部に脱離水排出口を形成したことを特徴とする。

【0008】

この場合において、脱離水排出口を、円筒型スクリーンの脱水し渣排出筒部の出口側付近に複数列配設することができる。

【0009】

また、背圧機構を、可撓性背圧抵抗板により構成することができる。

【0010】

また、可撓性背圧抵抗板を、平座金形状の一部に切れ目を形成し、これをその切れ目位置をずらして少なくとも2枚以上を重ねるようにして構成することができる。

【0011】

また、可撓性背圧抵抗板を、平座金を2つ割とした半円形とし、これを互いに突き合わせるようにして平座金形とし、その突合部位置をずらして少なくとも2枚以上を重ねるようにして構成することができる。

【発明の効果】

【0012】

本発明のし渣分離脱水機によれば、円筒型スクリーンの内部にし渣を搬送するスクリューを配設し、かつこれらを双方向に回転させるとともに、該円筒型スクリーンのし渣排出部に設けた背圧機構による背圧力にてし渣を加圧脱水するようにしたし渣分離脱水機において、脱水し渣の出口直前の円筒型スクリーンに脱水し渣排出筒部を連接し、かつ該脱水し渣排出筒部に脱離水排出口を形成することにより、し渣の加圧脱水がより効果的に行われるとともに、脱水し渣から滲み出す脱離水もこの脱水し渣排出筒部内通過時に脱離水排出口から確実に外部へ排出されるので脱水し渣排出筒部から排出される脱水し渣上に滴り落ちることがなく、脱水し渣の脱水率が向上し、かつ該脱離水とし渣との混合による悪臭の発生を未然に防止することができる。

【0013】

また、脱離水排出口を、円筒型スクリーンの脱水し渣排出筒部の出口側付近に複数列配設することにより、脱水し渣から滲み出す脱離水を脱水し渣と個別的に排出させることができる。

【0014】

また、背圧機構を、可撓性背圧抵抗板により構成することにより、し渣の過剰な脱水を防止し、脱水し渣を円滑に排出することができる。

【0015】

また、可撓性背圧抵抗板を、平座金形状の一部に切れ目を形成し、これをその切れ目位置をずらして少なくとも2枚以上を重ねるようにして構成することにより、摩耗しやすい可撓性背圧抵抗板の交換が容易に行うことができるとともに、その切れ目からのし渣の漏れ出るのを防いで脱水が確実に行うことができる。

【0016】

また、可撓性背圧抵抗板を、平座金を2つ割とした半円形とし、これを互いに突き合わせるようにして平座金形とし、その突合部位置をずらして少なくとも2枚以上を重ねるようにして構成することにより、可撓性背圧抵抗板の製作及びその交換が容易に行うことができるとともに、その切れ目からのし渣の漏れ出るのを防いで脱水が確実に行うことができる。

【図面の簡単な説明】

【0017】

【図1】本発明のし渣分離脱水機の一実施例を示す縦断正面図である。

【図2】円筒型スクリーンの脱水し渣排出筒部の詳細断面説明図である。

【図3】可撓性背圧抵抗板の平面図を示し、(A)は平座金形状の一部に切れ目を形成したC字形のものを、(B)は平座金を2つ割とした半円形とし、これを互いに突き合わせるようにして平座金形としたものである。

【発明を実施するための形態】

【0018】

以下、本発明のし渣分離脱水機の実施の形態を、図面に基づいて説明する。

【0019】

図1〜図3に、本発明のし渣分離脱水機の一実施例を示す。

このし渣分離脱水機Aは、本体ケーシングK内に回転可能に周面より効率的に排水するようにスクリーン部を形成した円筒型スクリーン1、これは特に限定されるものではないが、例えば、ウェッジワイヤー式の円筒型スクリーン1を配設するとともに、該円筒型スクリーン1内にし渣を圧縮(加圧)しつつ搬送するようにしたし渣搬送用のスクリュー2を回転可能に挿通して配設し、この円筒型スクリーン1、スクリュー2の一端部に駆動機構Dを配設し、該円筒型スクリーン1、スクリュー2を互いに逆回転駆動するように構成する。

【0020】

本体ケーシングKは、処理する汚水が周囲に飛散しないよう、望ましくは円筒型スクリーン1、スクリュー2を密閉できるような構造とし、内部に円筒型スクリーン1を水平或いは脱水し渣排出側(反駆動側)が低くなるよう緩やかな傾斜をするようにして回転可能に配設するとともに、この円筒型スクリーン1の上方位置に洗浄ノズルNを配設して洗浄水を円筒型スクリーン1の外周面に向かって噴射するようにして円筒型スクリーン1に目詰まりが生じることがないように洗浄を行うようにし、洗浄後の洗浄水及び円筒型スクリーン1にて固液分離された汚水を排水するための排水口Kaを形成する。

【0021】

また、円筒型スクリーン1は、図1に示すように、水切スクリーン部11となる円筒部の一端側に該円筒部より少し小径となるよう円錐形に形成したし渣脱水部12及びこのし渣脱水部12と連接された小径円筒形の脱水し渣排出筒部13を一連にして形成し、水切スクリーン部11にて導入される汚水の固液分離をしてその汚水を本体ケーシングK内に排水しつつ、円錐形部のし渣脱水部12でし渣を加圧脱水できるように形成し、該円筒型スクリーン1の脱水し渣排出筒部13の端部より脱水し渣を排出するようにし、さらに円筒型スクリーン端部となる脱水し渣排出筒部13の端部にし渣にさらに加圧して脱水できるようにした背圧抵抗板3を配設する。

なお、この円筒型スクリーン1は、駆動機構D側の回転支持装置であるベアリングと本体ケーシングKに配設した支持装置であるベアリングとにより回転可能に支持されている。

【0022】

し渣脱水部12と連接された小径円筒形の脱水し渣排出筒部13には、必要に応じて、図2に示すように、その外周部に多数の脱離水排出口14を形成することができる。

これにより、し脱水し渣排出筒部13の端部(脱水し渣排出口)より脱水されたし渣が排出されると同時に、そのし渣の隙間から脱離液が漏れ出る前に該脱離水排出口より外部へ排水できるようにして脱水し渣に漏れ出る脱離液が滴り落ちるのを未然に防止することができる。

この場合、脱水し渣排出筒部13に形成する脱離水排出口14は、特に限定されるものではないが、例えば、脱水し渣排出筒部の外周面全面に亘って均一に形成することも、脱水し渣排出筒部の出口側付近に複数列に配設することもできる。

【0023】

なお、この脱水し渣排出筒部13の端部に配設形成する背圧機構としての背圧抵抗板3は、図2〜図3に示すように、円筒型スクリーンの脱水し渣排出筒部の出口外周端縁の内径が一定の平座金形状とし、これによりスクリュー2の回転により円筒型スクリーン1内をし渣脱水部12、小径円筒形の脱水し渣排出筒部13へと押し出されるときに過剰な脱水を行わないようにする。

【0024】

スクリュー2は、内部を中空としたスクリュー軸21の外周に旋回するスクリュー羽根22を巻き付けるようにして構成する。このスクリュー2の羽根ピッチはスクリュー軸21の全長に亘って均等とすることも、或いは汚水の固液分離を行う分離ゾーンとし渣を脱水する脱水ゾーンとをその作用に応じて異なるようにすることもでき、スクリュー羽根22の端部は円筒型スクリーン1の脱水し渣排出筒部13よりも長くして、脱水し渣の排出を確実に行えるようにする。

また、スクリュー軸21は、反駆動側端部の汚水供給口24より汚水を供給できるようにし、円筒型スクリーン内において、望ましは円筒型スクリーン1の閉鎖された内端部近傍にて1若しくは2以上形成した汚水吐出口23から、中空状スクリュー軸内に供給された汚水を円筒型スクリーン内に吐出供給するようにする。

【0025】

また、これら円筒型スクリーン1、スクリュー2は一端部に配設したベベルギアを用いた駆動機構Dに接続し、それぞれ逆回転するようにして駆動する。

この駆動機構Dは、図1に示すように、駆動機構Dのギアボックス内に電動機Mにて駆動されるベベルピニオン4に、円筒型スクリーン駆動用のベベルギア5とスクリュー駆動用のベベルギア6との2つのベベルギアを互いに対向して噛合するよう配設し、これにより円筒型スクリーン1とスクリュー2は互いに逆回転するようにする。

【0026】

なお、この円筒型スクリーン駆動用のベベルギア5には、軸受7にて回転可能に支持された円筒形の連結軸部材8を介して円筒型スクリーン1の基端部と接続し、またスクリュー駆動用のベベルギア6には、円筒形のスクリュー軸連結部材9を介してスクリュー軸21の基端部と接続する。このスクリュー軸連結部材9は、円筒型スクリーン1の連結軸部材8内を貫通するように挿通され、かつ軸受10を介して連結軸部材8内にて回転可能に支持される。

【0027】

背圧抵抗板3は、ゴム製などの可撓性背圧抵抗板32及びこの可撓性背圧抵抗板32を円筒型スクリーン1に形成されたフランジ状の取付部31に固定するための押さえ板33とより構成される。

この可撓性背圧抵抗板32は、平座金形状で所要の弾性を備えたゴム製とし、これは特に限定されるものではないが、例えば、図3(A)に示すように、可撓性背圧抵抗板32の輪の一部に切れ目32aを入れてC字形に形成したもの、或いは図3(B)に示すように、平座金形状のものを2つ割とした半円形とし、この端縁32b、32bを互いに突き合わせるようにして1つの平座金形状に形成したものなどとすることができる。

【0028】

なお、図3(A)に示すC字形に形成した可撓性背圧抵抗板32を用いる場合、少なくとも2枚を重ねるようにするが、各可撓性背圧抵抗板32の切れ目32aの位置が異なるように、例えば、180度切れ目位置がずれるようにし、また図3(B)に示す2つ割とした半円形に形成した可撓性背圧抵抗板32を用いる場合も、少なくとも2枚を重ねるようにするが、端縁32b、32bを互いに突き合わせた突き合わせ部の位置が可撓性背圧抵抗板32でずれるように、例えば、90度位置をずらすように配設する。

これにより、摩耗しやすい可撓性背圧抵抗板32の交換が簡易に行われるとともに、切れ目32a又は端縁32b、32bからのし渣の漏れを防止することができる。

【0029】

このように、円筒型スクリーン1の脱水し渣排出筒部13に脱離水排出口14の形成と、背圧抵抗板3を配設することにより、し渣脱水部12で加圧圧密されたし渣よりにじみ出た脱離液が脱水し渣排出筒部13に流れ方向に複数列の多数形成された脱離水排出口14より排出される。

この脱離液は、次のようなメカニズムで、初回のみ脱水し渣排出筒部13より少量漏れ出し、初回運転時以外は、漏れ出ないようになる。

【0030】

このし渣分離脱水機の初回運転時には、先頭のし渣は後続のし渣を介して上流側のスクリューから押されし渣脱水部12まで順次送られる。

その先頭のし渣が下流側からも押されることになるのは圧密部先端部であるため、初回運転時の圧密部先端部にあるし渣は、比較的高めの含水率になっている。そのため、にじみ出る脱離液の量が多く、し渣とともに脱水し渣排出筒部13からも排出されることになる。この脱水し渣排出筒部13からのし渣とともに排出される脱離水の排出は、初回のみでしかも少量である。

【0031】

この脱離水の排出が少量となる理由は、以下の2つによる。

(1)先頭のし渣は、上流側より押される作用により、円筒型スクリーン1(外筒)の内壁側とスクリュー2(内筒)の外壁側に広がろうとし、反作用により圧縮され、脱離液が圧密部外筒より排出されある程度の水分が既に除去されている。

(2)先頭のし渣が、脱水し渣排出筒部13の先端部に配設されたゴム製の可撓性背圧抵抗板32にて閉塞されることにより、初めて下流側からも押されることにはなるが、にじみ出る脱離液のほとんどが脱水し渣排出筒部13に形成された脱離水排出口14より排出され一部は、後続のし渣にも浸透する。

【0032】

したがって、次に流れてくる後続のし渣は、さらに後続の上流側のし渣から押され、先頭の既に圧密した下流側のし渣からも押されるため、上流側から押されることで、脱水し渣排出筒部13より少し離れた位置で、脱離液がにじみ出て、そのほとんどが脱水し渣排出筒部13に設けられた多数の脱離水排出口14より排出される。また残りの少量の脱離液は、上流側と下流側のし渣に浸透していく。

【0033】

さらに後続のし渣は、脱水し渣排出筒部より大きく離れた位置で脱水され、脱離液がにじみ出て、そのほとんどが脱水し渣排出筒部に設けられた多数の脱離水排出口14より排出される。また残りの少量の脱離液は、上流側と下流側のし渣に浸透していく。

【0034】

定常状態になった場合について上流側から考えると、まず脱水し渣排出筒部より大きく離れた位置で排出孔から脱離液が噴出し、次に脱水し渣排出筒部より少し離れた位置でも脱離液が排出する。そして、圧密部先端部においても外周部の脱離水排出口14より脱離液がにじみ出る。よって圧密部先端部に存在しているし渣の含水率は十分に下がっているため、脱離液が脱水し渣排出筒部13からし渣とともに流出することが防止される。

【0035】

以上、本発明のし渣分離脱水機について、その実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、実施例に記載した構成を適宜組み合わせる等、その趣旨を逸脱しない範囲において適宜その構成を変更することができるものである。

【産業上の利用可能性】

【0036】

本発明のし渣分離脱水機は、汚水中に含まれる夾雑物(し渣)の固液分離及び脱水を効率的に行うという特性を有していることから、下水処理の用途に好適に用いることができるほか、例えば、繊維の洗浄脱水機の用途の用途にも用いることができる。

【符号の説明】

【0037】

A し渣分離脱水機

D 駆動機構

K 本体ケーシング

M 電動機

N 洗浄ノズル

1 円筒型スクリーン

11 水切スクリーン部

12 し渣脱水部

13 脱水し渣排出筒部

14 脱離水排出口

2 スクリュー

21 スクリュー軸

22 スクリュー羽根

23 汚水吐出口

24 汚水供給口

3 背圧抵抗板

31 取付部

32 可撓性背圧抵抗板

33 押さえ板

4 ベベルピニオン

5 円筒型スクリーン駆動用のベベルギア

6 スクリュー駆動用のベベルギア

7 軸受

8 連結軸部材

9 スクリュー軸連結部材

10 軸受

【特許請求の範囲】

【請求項1】

円筒型スクリーンの内部にし渣を搬送するスクリューを配設し、かつこれらを双方向に回転させるとともに、該円筒型スクリーンのし渣排出部に設けた背圧機構による背圧力にてし渣を加圧脱水するようにしたし渣分離脱水機において、脱水し渣の出口直前の円筒型スクリーンに脱水し渣排出筒部を連接し、かつ該脱水し渣排出筒部に脱離水排出口を形成したことを特徴とするし渣分離脱水機。

【請求項2】

脱離水排出口を、円筒型スクリーンの脱水し渣排出筒部の出口側付近に複数列配設した特徴とする請求項1記載のし渣分離脱水機。

【請求項3】

背圧機構を、可撓性背圧抵抗板により構成したことを特徴とする請求項1又は2記載のし渣分離脱水機。

【請求項4】

可撓性背圧抵抗板を、平座金形状の一部に切れ目を形成し、これをその切れ目位置をずらして少なくとも2枚以上を重ねるようにして構成したことを特徴とする請求項3記載のし渣分離脱水機。

【請求項5】

可撓性背圧抵抗板を、平座金を2つ割とした半円形とし、これを互いに突き合わせるようにして平座金形とし、その突合部位置をずらして少なくとも2枚以上を重ねるようにして構成したことを特徴とする請求項3記載のし渣分離脱水機。

【請求項1】

円筒型スクリーンの内部にし渣を搬送するスクリューを配設し、かつこれらを双方向に回転させるとともに、該円筒型スクリーンのし渣排出部に設けた背圧機構による背圧力にてし渣を加圧脱水するようにしたし渣分離脱水機において、脱水し渣の出口直前の円筒型スクリーンに脱水し渣排出筒部を連接し、かつ該脱水し渣排出筒部に脱離水排出口を形成したことを特徴とするし渣分離脱水機。

【請求項2】

脱離水排出口を、円筒型スクリーンの脱水し渣排出筒部の出口側付近に複数列配設した特徴とする請求項1記載のし渣分離脱水機。

【請求項3】

背圧機構を、可撓性背圧抵抗板により構成したことを特徴とする請求項1又は2記載のし渣分離脱水機。

【請求項4】

可撓性背圧抵抗板を、平座金形状の一部に切れ目を形成し、これをその切れ目位置をずらして少なくとも2枚以上を重ねるようにして構成したことを特徴とする請求項3記載のし渣分離脱水機。

【請求項5】

可撓性背圧抵抗板を、平座金を2つ割とした半円形とし、これを互いに突き合わせるようにして平座金形とし、その突合部位置をずらして少なくとも2枚以上を重ねるようにして構成したことを特徴とする請求項3記載のし渣分離脱水機。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−86163(P2012−86163A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235659(P2010−235659)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]