すべり軸受及び黄銅ポーラス体とその製造方法

【課題】黄銅製のポーラス軸受を低コストで提供する。

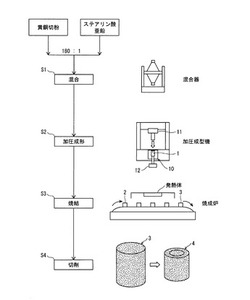

【解決手段】混合工程(S1)では、黄銅切粉に滑剤を添加して、粉体用の混合器で混合する。加圧成形工程(S2)では、この混合物を、加圧成型機(プレス)で圧縮成形して、グリーン体2を作製する。圧力は400MPa程度に設定する。焼結工程(S3)では、グリーン体2を、連続開放炉(メッシュベルト式マッフル焼結炉)を用いて大気雰囲気下で焼結する。焼結温度は880〜940℃の範囲内に設定する。切削工程(S4)では、焼結体3の穴あけ加工、外周切削加工などを行う。

【解決手段】混合工程(S1)では、黄銅切粉に滑剤を添加して、粉体用の混合器で混合する。加圧成形工程(S2)では、この混合物を、加圧成型機(プレス)で圧縮成形して、グリーン体2を作製する。圧力は400MPa程度に設定する。焼結工程(S3)では、グリーン体2を、連続開放炉(メッシュベルト式マッフル焼結炉)を用いて大気雰囲気下で焼結する。焼結温度は880〜940℃の範囲内に設定する。切削工程(S4)では、焼結体3の穴あけ加工、外周切削加工などを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、黄銅製ブッシュをはじめとする黄銅製のすべり軸受及び黄銅ポーラス体に関する。

【背景技術】

【0002】

黄銅は、一般に真鍮と呼ばれ、加工性に優れ、熱伝導性、耐食性にも優れた特性を有し、比較的に安価であることから、黄銅を素材として用い、これを切削加工することによって作製される黄銅ブッシュは産業機械等に多用されている。

ところで、通常の金属製ブッシュは、潤滑油を長期間保持することができないので、使用時において、給油を行うことが必要となるが、この給油には手間がかかるので、金属製ブッシュをメンテナンスフリーにすることが望まれている。

【0003】

そのような要求に対して、銅系の合金を使用した多孔質体からなるポーラスブッシュに潤滑油を含浸させた無給油ブッシュも開発されている。

例えば、特許文献1、2には、黒鉛や錫を含む銅合金を焼結した軸受材料が開示されている。

また、特許文献3には、鉄、銅、亜鉛及び錫の各単体金属粉末を混合した多孔質複合焼結合金からなるブッシュ、特許文献4には、銅粉と鉄粉とから形成された多孔質複合焼結合金からなるブッシュが開示されている。

【0004】

上記のようなポーラスなブッシュは、一般に、金属混合粉末を圧粉成形して、その成形体を還元雰囲気(例えば水素及び窒素の混合ガス雰囲気)あるいは減圧雰囲気下で高温焼結することによって多孔質焼結合金からなる焼結体を得て、その焼結体を必要に応じてサイジングすることによって製造している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3803947号

【特許文献2】特許3835915号

【特許文献3】特許4213714号

【特許文献4】特許2832800号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、還元雰囲気あるいは減圧雰囲気下で焼結を行うには、焼結炉の設備コスト及び運転コストがかかるので、その分、ポーラスなブッシュを製造するのにコストがかかることになる。

ここで、金属混合粉末からなる成形体を大気雰囲気下で焼結することで製造コストを低減することができると考えられるが、金属粉末が酸化されて焼結がうまくなされず、焼結体をサイジング加工するときに破損が生じやすい。また、焼結体において金属本来の物性が得られ難くなる。

【0007】

また、黒鉛を使用した無給油ブッシュは、製造過程における粉塵の問題や、製品使用時における潤滑油と炭素粉末の混じったスラッジ汚染の問題があり、高温で使用できないといった問題もある。

本発明は、上記課題に鑑み、黄銅製のポーラス軸受及び黄銅ポーラス体を低コストで提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明では、黄銅を主成分とする多孔質のすべり軸受を製造する製造方法において、黄銅粉末に対して、200MPa以上800MPa以下の圧力をかけてグリーン体を成形する成形工程と、成形したグリーン体を880〜940℃で加熱して焼結する焼結工程と、焼結した成形体を切削加工する切削工程とを設けた。

また、黄銅ポーラス体を製造する製造方法において、黄銅粉末に対して、200MPa以上800MPa以下の圧力をかけてグリーン体を成形する成形工程と、成形したグリーン体を880〜940℃で加熱して焼結する焼結工程とを設けた。

【0009】

焼結工程は大気雰囲気下で行うことが好ましい。

黄銅粉末として、黄銅切粉を用いることが好ましい。

なお、黄銅切粉を用いる際には、できるだけ粉サイズを均一に揃えておくことが好ましい。

また、成形工程に先立って、黄銅粉末に、滑剤を混合する混合工程を行うことが好ましい。

【0010】

上記製法によって、黄銅粉末を主成分とする多孔質の焼結体からなり、孔径が1〜200μmの微細孔を有し、その気孔率(空隙率)が30〜50vol%であるポーラス軸受並びに黄銅ポーラス体を実現できる。

【発明の効果】

【0011】

本発明の製造方法によれば、加圧成形によって黄銅粉末同士を十分に圧着した後に焼結を行っているので、黄銅粉末同士が強固に結合され、焼結体の強度と延性を十分に確保することができる。

それによって、切削工程においても、焼結体を破損することなく加工できる。また、黄銅としての優れた物性も保持できる。

【0012】

そして、上記のように焼結を大気雰囲気下で行うことで、焼結炉の設備コスト及び運転コストを低減できるので、黄銅ポーラス含油軸受を低コストで製造するのに寄与する。

また、黄銅粉末の中でも、特に黄銅切粉を主な原料として用いることは、ポーラスな焼結体を製造するのに適している。

さらに、黄銅切粉は廃材であり安価なので、これを主原料として用いることによって、より低コストで黄銅製のポーラスな軸受を製造することができ、且つ素材のリサイクルにも寄与する。

【0013】

上記本発明の製造方法によって製造されたポーラス軸受並びに黄銅ポーラス体は、黄銅粉末同士が焼結され、粉末同士の間に孔が形成された多孔質体である。

従って、その孔内に潤滑剤を充填することによって無給油軸受とすることができる。また、吸湿性や吸音性、防振性、放熱性に優れている。さらに、メッキとも相性が良いため、各種製品の機能部品としての応用が可能である。

また、黒鉛のような炭素粉末を用いる必要がないので、使用中に炭素粉塵やスラッジによる汚染もない。

【0014】

よって、メンテナンスフリーが可能な無給油軸受を製造することができ、自動車、産業機械分野に使用可能である。

また、本発明の黄銅ポ−ラス軸受によれば、孔径が1〜200μmの微細孔を有し、その気孔率が30〜50vol%であるので、孔内に潤滑油を長期間保持する機能を有する。従って、長期間無給油で使用できる。

【図面の簡単な説明】

【0015】

【図1】実施形態にかかる黄銅ポーラス軸受の製造方法を示す工程図である。

【図2】加圧成形工程を説明する図である。

【図3】焼結体の穴あけ加工及び外周切削加工を説明する図である。

【図4】実施例で用いた黄銅切粉の顕微鏡写真である。

【図5】実施例にかかる焼結体の走査型電子顕微鏡写真である。

【図6】実施例にかかる焼結体の強度試験結果を示す特性図である。

【発明を実施するための形態】

【0016】

本発明の実施形態では、黄銅粉末を主材料として用いて、黄銅ポーラスすべり軸受(黄銅ポーラスブッシュ)を製造する。

黄銅は、銅Cuと亜鉛Znを主成分とする合金であって、当該合金中に占める亜鉛の割合は20%以上であり、一般に亜鉛の割合が増すと、硬度が増すが、脆さも増すので、実用上、亜鉛の割合の上限は45%である。

【0017】

具体的には、JIS規格の材料記号で、次のようなものを用いることができる。

C2600:七三黄銅(銅が約70%、亜鉛が約30%)

C2901:六四黄銅(銅が約60%、亜鉛が約40%)

C3604:快削黄銅 被削性を高めるために鉛が添加されている。(銅が57〜61%、鉛が1.8〜3.7%、鉄が0.5%以下、鉄+錫が1%以下、亜鉛は残部)

C3771:鍛造用黄銅(銅が57〜61%、鉛が1〜2.5%、鉄+錫が1%以下、亜鉛は残部)

CAC201:黄銅鋳物1種

図1は、実施形態にかかる黄銅ポーラス軸受の製造方法を示す工程図である。

【0018】

混合工程(S1):

まず、黄銅切粉に滑剤を添加して、粉体用の混合器で混合する。

ここでは、黄銅粉末として、黄銅素材を切削加工するときに発生する黄銅切粉を用いることとする。使用する黄銅切粉の平均粒径は0.5〜2.0mmの範囲内にあることが好ましい。ここで上記「平均粒径」は、各黄銅切粉の最大長の平均を指すものとする。

【0019】

滑剤は、一般に素材を加工する際に、素材と加工機、あるいは素材の粒子同士の摩擦を軽減させる添加剤であって、これを黄銅切粉に添加することは、必須ではないが、次の加圧成形工程を良好に行う上で有効である。

ここでは、ステアリン酸亜鉛(Zn(OCOC17H35)2、融点115−125℃)を用い、黄銅切粉に対して少量混合する。

【0020】

滑剤としては、以下のようなものも用いることもできる。

ポリエチレンワックス、ポリプロピレンワックス等のオレフィン系ワックス

ステアリン酸ブチル、ステアリン酸モノグリセライド、ステアリン酸ソルビタンエステルなどの高級脂肪酸エステル

エチレンビスアマイド等のビスアマイド系滑剤

ステアリン酸ナトリウム、ステアリン酸カルシウム等の金属石鹸

加圧成形工程(S2):

黄銅切粉に滑剤を混合した上記混合物を、加圧成型機(プレス)で圧縮成形する。

【0021】

図2は、加圧成形工程を説明する図である。

図2に示すように、ダイ10の内部に下部パンチ12を挿入した状態で、上記混合物1を充填し、上部パンチ11を下降して、図2(b)に示すように混合物1に圧力をかける。

これによって、混合物1は、ダイ10の内部形状に合った円柱状に圧縮成型され、グリーン体2が作製される。

【0022】

図2(c)に示すように下部パンチ12を押し上げて、グリーン体2を取り出す。

充填された混合物1には滑剤(ステアリン酸亜鉛)が混合されているので、上記のように上部パンチ11で加圧すると、黄銅切粉同士が互いに滑りながら圧縮され、全体に均一的に圧力がかかる。

この工程では、黄銅切粉同士を十分に圧着させるために、200MPa以上の圧力で加圧することが好ましい。これは、200MPa以上の圧力で加圧成形をすることによって、黄銅切粉が変形して、隣接する粉体同士が圧着され接触面積が大きくなるからである。一方、グリーン体2において、黄銅切粉同士の間に適度な空隙を確保するために、この工程における加圧力は800MPa以下に抑えることが好ましい。

【0023】

この加圧力は、200MPa以上800MPa以下の範囲内でも、焼結後の強度をより確実に得るために、300MPa以上とすることが好ましいと考えられ、特に、好ましい圧力は、400MPa程度である。

焼結工程(S3):

円柱状に成形されたグリーン体2を、一般的なバッチ炉や連続開放炉(例えば、メッシュベルト式マッフル焼結炉)を用いて大気雰囲気下で焼結する。焼結温度は880〜940℃の範囲内に設定する。

【0024】

一般的な黄銅は902℃程度で溶融するので、上記のように焼結温度880〜940℃の範囲内でグリーン体を焼結することによって、グリーン体2に含まれる黄銅切粉同士が、互いの接触領域において結合するように焼結され、ポーラスな焼結体3が製造される。焼結に伴ってグリーン体2に含まれていた有機成分(ステアリン酸)は焼失する。

製造される焼結体3では、切粉は完全には溶融しない。従って、黄銅切粉同士の隙間が微細な気孔として残る。その気孔サイズは、サブミリオーダーとなる。

【0025】

切削工程(S4)

図3は、焼結体3の穴あけ加工及び外周切削加工を説明する図である。

焼結体3を、旋盤のチャック21で把持する。旋盤のチャック21を回転させながら、ドリル22の先端を焼結体3の中心軸に沿って当てて穿孔する。なお、ドリルで穿孔した後に、バイトで内径加工を行ってもよい。

【0026】

次に、旋盤のチャック21を回転させながら、バイト23を固定したテーブルを操作することによってバイト23の先端を焼結体3の外周に当てながら送ることによって、外周を切削する。

このような切削加工は、一般的に金属ブッシュを製造するときに用いる加工方法と同様であって、精度よく仕上げることができる。

【0027】

従って、この切削工程を経ることによって、黄銅ポーラス軸受4を精度よくサイジングできる。

なお、ここでは、円柱状のグリーン体2及び焼結体3を作製した後、これを切削加工することによって、円柱状の黄銅ポーラス軸受4を得ているが、グリーン体2及び焼結体3の形状は円柱状に限らない。例えば、ダイ10の形状を調整することによって、中空の円筒状のグリーン体2及び焼結体3を作製した後に、その内周及び外周を切削加工することによって、黄銅ポーラス軸受4を得ることもできる。

【0028】

また、精度良くサイジングするためには、内径・外径ともに、切削工程以外に、研削工程、研磨工程、転造工程を行っても良い。

〈本実施形態による黄銅ポーラス軸受およびポーラス体の特性〉

上記製法によって得られる黄銅ポーラス軸受4は、気孔率が10〜50vol%である。

【0029】

なお、気孔率の測定は、体積と重量を測定して算出することができる。

気孔率の大きいポーラス軸受は、それだけ軽量で空隙内に油を多く保持することができるので、この黄銅ポーラス軸受4を潤滑油に浸漬することによって、孔内に多くの潤滑油が含浸され、潤滑油が孔内に保持される。従って、長期間(例えば1000時間)無給油で使用できる軸受を実現することができる。

【0030】

一般的には、金属焼結体において、気孔率を高くすると焼結が不十分となりやすいので、従来の金属ポーラス軸受は気孔率が10〜30vol%程度であるが、本実施形態によって、気孔率が30vol%以上の高気孔率を有するポーラス軸受が得られるので、軸受の内部により多くの潤滑剤を保持することができる。また、炭素粉末を含んでいないので、使用中に炭素粉塵やスラッジで汚染されることもない。

また、上記製法によって得られる黄銅ポーラス体は、吸湿性や吸音性、防振性、放熱性に優れている上、メッキとも相性が良い。従って、すべり軸受に限らず、各種製品の機能部品としての応用が可能である。

【0031】

〈本実施形態の製法による効果〉

(1)本実施形態の製法によれば、黄銅切粉を主な原料としており、この黄銅切粉は、千円/kg程度以下と安価なので、黄銅製の含油軸受を低コストで製造できる。

(2)本実施形態の製法によれば、焼結工程の後に切削工程を設けている。

この切削工程において、一般的なブッシュ加工と同様に、穴あげ加工や外径加工などを施すことによって、精度よく黄銅ポーラス軸受をサイジングできる。

【0032】

(3)一般的に、金属粉体を焼結する場合、金属材料を拡散させるために、その溶融温度(黄銅では902℃程度)に近い温度で焼結する。そして、この焼結時において金属粉体が酸化されると拡散がうまくなされないので、それを防止するために、減圧雰囲気下あるいは窒素雰囲気などの還元雰囲気下で焼結を行う。

これに対して本実施形態では、加圧成形によって黄銅切粉同士を圧着して互いの接触面積を十分に確保した後に焼結しているので、大気雰囲気下で焼結を行っても、黄銅切粉は酸化され難く、黄銅切粉同士が強固に接合される。従って、焼結体3の強度を十分に確保することができる。

【0033】

それによって、切削工程においても、焼結体3を破損することなくサイジングできる。また、黄銅としての優れた物性も保持される。

そして、気孔率が40vol%程度と高く且つ強度を有する黄銅ポーラス軸受も、比較的容易に得ることができる。

また、焼結工程を、一般の焼結炉を用いて大気雰囲気下で行うことによって、焼結炉の設備コスト及び運転コストを低減できる。従って、黄銅含油軸受を低コストで製造するのに寄与する。

【0034】

(4)黄銅粉末の中でも、特に黄銅切粉を主な原料として用いているので、ポーラスな焼結体を製造するのに適している。

[実施例]

主原料として用いた黄銅切粉の成分は、Cuが57〜61%,Pbが1.8〜3.7%,Feが0.5%,Fe+Snが1.2%,残りがZnである。

【0035】

図4は、主原料として用いた黄銅切粉の顕微鏡写真である。

当図に示されるように、各切粉の形状は偏平な棒状であって、そのサイズは、平均長さが1.5mm、平均厚さは120μmである。

この黄銅切粉とステアリン酸亜鉛とを重量比180:1で混合して、最適と考えられる条件(加圧成型時の圧力400Mpa、焼結温度910℃、焼結時間10hr)で円柱形の焼結体サンプル(Φ20mm、長さ50mm)を作製した。

【0036】

図5は、焼結体の走査型電子顕微鏡写真である。

当図に示されるように、この焼結体においては、各切粉の形状は、棒状ではなく、隣接する切粉同士の接触面積が大きくなるように圧縮変形されている。そして、隣接する切粉同士は互いに焼結されている。

この焼結体サンプルついて、気孔サイズ(ポア径)を測定した結果、ポア径は5〜105μmの範囲で分布し、ポア径の平均値は25μmであった。

【0037】

そして、気孔同士が連結した構造になっているので、潤滑油を内部まで浸みこませることが出来る。

なお、ポア径及び気孔率は、加圧条件によって変動するが、上記実施形態の製法によって製造される黄銅ポーラス軸受は、ポア径が1〜200μmの範囲内にある。

〈焼結体の気孔率、強度試験〉

上記実施例に対する比較例として、上記黄銅切粉を用いて、加圧条件及び焼結温度を変えて、焼結体サンプルを作製した。

【0038】

そして、実施例及び比較例の各焼結体サンプルについて、気孔率の測定及び強度試験を行った。

実施例の焼結体サンプルでは、気孔率が36%であった。

【0039】

強度試験においては、円柱状の焼結体サンプルを軸方向に押圧しながら、公称ひずみ(長さの変化分を元の長さで割った値)と、公称応力(試験片にかかる荷重を試験片の断面積で割った値)との関係を測定した。

【0040】

図6は、実施例にかかる焼結体の強度試験結果を示す特性図である。

当図に示されるように、実施例の焼結体サンプルでは、公称ひずみが0.8近くに到達するまで、公称応力は単調増加して140MPa程度に到っている。このことは、この焼結体サンプルが、大変形を負荷されても壊れないこと、すなわち、焼結体サンプルが切削加工に耐える十分な強度、延性を有し、軸受材料としての強度、延性も有していることを示している。

【0041】

実際、実施例の焼結体サンプルは、旋盤で円筒状に切削加工することによって、破損することなく、黄銅ポーラス軸受を作製することができた。

なお、圧縮加圧時の圧力が200MPa〜800MPaの範囲にあり、且つ焼結温度が880℃〜940℃の範囲内にある焼結体サンプルは、実施例と同様に、気孔率が10〜50vol%の範囲内にあり、圧縮試験において破壊することなく大変形を示した。

【0042】

一方、圧縮加圧時の圧力が200MPa未満である比較例の焼結体サンプルでは、強度試験において、公称ひずみが0.8に到達する前に脆性破壊が生じた。また、旋盤で切削加工すると破損が生じた。

焼結温度が880℃未満で焼結した比較例の焼結体サンプルも、強度試験において、公称ひずみが0.8に到達する前に脆性破壊が生じ、旋盤で切削加工すると破損が生じた。

【0043】

以上の結果から、実施例において、黄銅粉を大気中で焼結したにも関わらず、高気孔率で強度を有する黄銅ポーラス軸受を実現できたのは、焼結前に200MPa以上800MPa以下の圧力で加圧成形を行い、且つ焼結条件についても、焼結温度880℃以上の温度で最適化したことに起因すると考えられる。

また、主材料の黄銅粉として、偏平な棒形状を有する黄銅切粉を用いたことも、高気孔率で強度を有する黄銅ポーラス軸受を実現する上で、寄与したものと考えられる。

【産業上の利用可能性】

【0044】

本発明による黄銅製のすべり軸受は、安価であり、無給油軸受として適している。また、すべり軸受に限らず、産業機械、電気機器等、各種製品の機能部品として有用である。

【符号の説明】

【0045】

1 混合物

2 グリーン体

3 焼結体

4 黄銅ポーラス軸受

10 ダイ

11 上部パンチ

12 下部パンチ

21 チャック

22 ドリル

23 バイト

【技術分野】

【0001】

本発明は、黄銅製ブッシュをはじめとする黄銅製のすべり軸受及び黄銅ポーラス体に関する。

【背景技術】

【0002】

黄銅は、一般に真鍮と呼ばれ、加工性に優れ、熱伝導性、耐食性にも優れた特性を有し、比較的に安価であることから、黄銅を素材として用い、これを切削加工することによって作製される黄銅ブッシュは産業機械等に多用されている。

ところで、通常の金属製ブッシュは、潤滑油を長期間保持することができないので、使用時において、給油を行うことが必要となるが、この給油には手間がかかるので、金属製ブッシュをメンテナンスフリーにすることが望まれている。

【0003】

そのような要求に対して、銅系の合金を使用した多孔質体からなるポーラスブッシュに潤滑油を含浸させた無給油ブッシュも開発されている。

例えば、特許文献1、2には、黒鉛や錫を含む銅合金を焼結した軸受材料が開示されている。

また、特許文献3には、鉄、銅、亜鉛及び錫の各単体金属粉末を混合した多孔質複合焼結合金からなるブッシュ、特許文献4には、銅粉と鉄粉とから形成された多孔質複合焼結合金からなるブッシュが開示されている。

【0004】

上記のようなポーラスなブッシュは、一般に、金属混合粉末を圧粉成形して、その成形体を還元雰囲気(例えば水素及び窒素の混合ガス雰囲気)あるいは減圧雰囲気下で高温焼結することによって多孔質焼結合金からなる焼結体を得て、その焼結体を必要に応じてサイジングすることによって製造している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3803947号

【特許文献2】特許3835915号

【特許文献3】特許4213714号

【特許文献4】特許2832800号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、還元雰囲気あるいは減圧雰囲気下で焼結を行うには、焼結炉の設備コスト及び運転コストがかかるので、その分、ポーラスなブッシュを製造するのにコストがかかることになる。

ここで、金属混合粉末からなる成形体を大気雰囲気下で焼結することで製造コストを低減することができると考えられるが、金属粉末が酸化されて焼結がうまくなされず、焼結体をサイジング加工するときに破損が生じやすい。また、焼結体において金属本来の物性が得られ難くなる。

【0007】

また、黒鉛を使用した無給油ブッシュは、製造過程における粉塵の問題や、製品使用時における潤滑油と炭素粉末の混じったスラッジ汚染の問題があり、高温で使用できないといった問題もある。

本発明は、上記課題に鑑み、黄銅製のポーラス軸受及び黄銅ポーラス体を低コストで提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明では、黄銅を主成分とする多孔質のすべり軸受を製造する製造方法において、黄銅粉末に対して、200MPa以上800MPa以下の圧力をかけてグリーン体を成形する成形工程と、成形したグリーン体を880〜940℃で加熱して焼結する焼結工程と、焼結した成形体を切削加工する切削工程とを設けた。

また、黄銅ポーラス体を製造する製造方法において、黄銅粉末に対して、200MPa以上800MPa以下の圧力をかけてグリーン体を成形する成形工程と、成形したグリーン体を880〜940℃で加熱して焼結する焼結工程とを設けた。

【0009】

焼結工程は大気雰囲気下で行うことが好ましい。

黄銅粉末として、黄銅切粉を用いることが好ましい。

なお、黄銅切粉を用いる際には、できるだけ粉サイズを均一に揃えておくことが好ましい。

また、成形工程に先立って、黄銅粉末に、滑剤を混合する混合工程を行うことが好ましい。

【0010】

上記製法によって、黄銅粉末を主成分とする多孔質の焼結体からなり、孔径が1〜200μmの微細孔を有し、その気孔率(空隙率)が30〜50vol%であるポーラス軸受並びに黄銅ポーラス体を実現できる。

【発明の効果】

【0011】

本発明の製造方法によれば、加圧成形によって黄銅粉末同士を十分に圧着した後に焼結を行っているので、黄銅粉末同士が強固に結合され、焼結体の強度と延性を十分に確保することができる。

それによって、切削工程においても、焼結体を破損することなく加工できる。また、黄銅としての優れた物性も保持できる。

【0012】

そして、上記のように焼結を大気雰囲気下で行うことで、焼結炉の設備コスト及び運転コストを低減できるので、黄銅ポーラス含油軸受を低コストで製造するのに寄与する。

また、黄銅粉末の中でも、特に黄銅切粉を主な原料として用いることは、ポーラスな焼結体を製造するのに適している。

さらに、黄銅切粉は廃材であり安価なので、これを主原料として用いることによって、より低コストで黄銅製のポーラスな軸受を製造することができ、且つ素材のリサイクルにも寄与する。

【0013】

上記本発明の製造方法によって製造されたポーラス軸受並びに黄銅ポーラス体は、黄銅粉末同士が焼結され、粉末同士の間に孔が形成された多孔質体である。

従って、その孔内に潤滑剤を充填することによって無給油軸受とすることができる。また、吸湿性や吸音性、防振性、放熱性に優れている。さらに、メッキとも相性が良いため、各種製品の機能部品としての応用が可能である。

また、黒鉛のような炭素粉末を用いる必要がないので、使用中に炭素粉塵やスラッジによる汚染もない。

【0014】

よって、メンテナンスフリーが可能な無給油軸受を製造することができ、自動車、産業機械分野に使用可能である。

また、本発明の黄銅ポ−ラス軸受によれば、孔径が1〜200μmの微細孔を有し、その気孔率が30〜50vol%であるので、孔内に潤滑油を長期間保持する機能を有する。従って、長期間無給油で使用できる。

【図面の簡単な説明】

【0015】

【図1】実施形態にかかる黄銅ポーラス軸受の製造方法を示す工程図である。

【図2】加圧成形工程を説明する図である。

【図3】焼結体の穴あけ加工及び外周切削加工を説明する図である。

【図4】実施例で用いた黄銅切粉の顕微鏡写真である。

【図5】実施例にかかる焼結体の走査型電子顕微鏡写真である。

【図6】実施例にかかる焼結体の強度試験結果を示す特性図である。

【発明を実施するための形態】

【0016】

本発明の実施形態では、黄銅粉末を主材料として用いて、黄銅ポーラスすべり軸受(黄銅ポーラスブッシュ)を製造する。

黄銅は、銅Cuと亜鉛Znを主成分とする合金であって、当該合金中に占める亜鉛の割合は20%以上であり、一般に亜鉛の割合が増すと、硬度が増すが、脆さも増すので、実用上、亜鉛の割合の上限は45%である。

【0017】

具体的には、JIS規格の材料記号で、次のようなものを用いることができる。

C2600:七三黄銅(銅が約70%、亜鉛が約30%)

C2901:六四黄銅(銅が約60%、亜鉛が約40%)

C3604:快削黄銅 被削性を高めるために鉛が添加されている。(銅が57〜61%、鉛が1.8〜3.7%、鉄が0.5%以下、鉄+錫が1%以下、亜鉛は残部)

C3771:鍛造用黄銅(銅が57〜61%、鉛が1〜2.5%、鉄+錫が1%以下、亜鉛は残部)

CAC201:黄銅鋳物1種

図1は、実施形態にかかる黄銅ポーラス軸受の製造方法を示す工程図である。

【0018】

混合工程(S1):

まず、黄銅切粉に滑剤を添加して、粉体用の混合器で混合する。

ここでは、黄銅粉末として、黄銅素材を切削加工するときに発生する黄銅切粉を用いることとする。使用する黄銅切粉の平均粒径は0.5〜2.0mmの範囲内にあることが好ましい。ここで上記「平均粒径」は、各黄銅切粉の最大長の平均を指すものとする。

【0019】

滑剤は、一般に素材を加工する際に、素材と加工機、あるいは素材の粒子同士の摩擦を軽減させる添加剤であって、これを黄銅切粉に添加することは、必須ではないが、次の加圧成形工程を良好に行う上で有効である。

ここでは、ステアリン酸亜鉛(Zn(OCOC17H35)2、融点115−125℃)を用い、黄銅切粉に対して少量混合する。

【0020】

滑剤としては、以下のようなものも用いることもできる。

ポリエチレンワックス、ポリプロピレンワックス等のオレフィン系ワックス

ステアリン酸ブチル、ステアリン酸モノグリセライド、ステアリン酸ソルビタンエステルなどの高級脂肪酸エステル

エチレンビスアマイド等のビスアマイド系滑剤

ステアリン酸ナトリウム、ステアリン酸カルシウム等の金属石鹸

加圧成形工程(S2):

黄銅切粉に滑剤を混合した上記混合物を、加圧成型機(プレス)で圧縮成形する。

【0021】

図2は、加圧成形工程を説明する図である。

図2に示すように、ダイ10の内部に下部パンチ12を挿入した状態で、上記混合物1を充填し、上部パンチ11を下降して、図2(b)に示すように混合物1に圧力をかける。

これによって、混合物1は、ダイ10の内部形状に合った円柱状に圧縮成型され、グリーン体2が作製される。

【0022】

図2(c)に示すように下部パンチ12を押し上げて、グリーン体2を取り出す。

充填された混合物1には滑剤(ステアリン酸亜鉛)が混合されているので、上記のように上部パンチ11で加圧すると、黄銅切粉同士が互いに滑りながら圧縮され、全体に均一的に圧力がかかる。

この工程では、黄銅切粉同士を十分に圧着させるために、200MPa以上の圧力で加圧することが好ましい。これは、200MPa以上の圧力で加圧成形をすることによって、黄銅切粉が変形して、隣接する粉体同士が圧着され接触面積が大きくなるからである。一方、グリーン体2において、黄銅切粉同士の間に適度な空隙を確保するために、この工程における加圧力は800MPa以下に抑えることが好ましい。

【0023】

この加圧力は、200MPa以上800MPa以下の範囲内でも、焼結後の強度をより確実に得るために、300MPa以上とすることが好ましいと考えられ、特に、好ましい圧力は、400MPa程度である。

焼結工程(S3):

円柱状に成形されたグリーン体2を、一般的なバッチ炉や連続開放炉(例えば、メッシュベルト式マッフル焼結炉)を用いて大気雰囲気下で焼結する。焼結温度は880〜940℃の範囲内に設定する。

【0024】

一般的な黄銅は902℃程度で溶融するので、上記のように焼結温度880〜940℃の範囲内でグリーン体を焼結することによって、グリーン体2に含まれる黄銅切粉同士が、互いの接触領域において結合するように焼結され、ポーラスな焼結体3が製造される。焼結に伴ってグリーン体2に含まれていた有機成分(ステアリン酸)は焼失する。

製造される焼結体3では、切粉は完全には溶融しない。従って、黄銅切粉同士の隙間が微細な気孔として残る。その気孔サイズは、サブミリオーダーとなる。

【0025】

切削工程(S4)

図3は、焼結体3の穴あけ加工及び外周切削加工を説明する図である。

焼結体3を、旋盤のチャック21で把持する。旋盤のチャック21を回転させながら、ドリル22の先端を焼結体3の中心軸に沿って当てて穿孔する。なお、ドリルで穿孔した後に、バイトで内径加工を行ってもよい。

【0026】

次に、旋盤のチャック21を回転させながら、バイト23を固定したテーブルを操作することによってバイト23の先端を焼結体3の外周に当てながら送ることによって、外周を切削する。

このような切削加工は、一般的に金属ブッシュを製造するときに用いる加工方法と同様であって、精度よく仕上げることができる。

【0027】

従って、この切削工程を経ることによって、黄銅ポーラス軸受4を精度よくサイジングできる。

なお、ここでは、円柱状のグリーン体2及び焼結体3を作製した後、これを切削加工することによって、円柱状の黄銅ポーラス軸受4を得ているが、グリーン体2及び焼結体3の形状は円柱状に限らない。例えば、ダイ10の形状を調整することによって、中空の円筒状のグリーン体2及び焼結体3を作製した後に、その内周及び外周を切削加工することによって、黄銅ポーラス軸受4を得ることもできる。

【0028】

また、精度良くサイジングするためには、内径・外径ともに、切削工程以外に、研削工程、研磨工程、転造工程を行っても良い。

〈本実施形態による黄銅ポーラス軸受およびポーラス体の特性〉

上記製法によって得られる黄銅ポーラス軸受4は、気孔率が10〜50vol%である。

【0029】

なお、気孔率の測定は、体積と重量を測定して算出することができる。

気孔率の大きいポーラス軸受は、それだけ軽量で空隙内に油を多く保持することができるので、この黄銅ポーラス軸受4を潤滑油に浸漬することによって、孔内に多くの潤滑油が含浸され、潤滑油が孔内に保持される。従って、長期間(例えば1000時間)無給油で使用できる軸受を実現することができる。

【0030】

一般的には、金属焼結体において、気孔率を高くすると焼結が不十分となりやすいので、従来の金属ポーラス軸受は気孔率が10〜30vol%程度であるが、本実施形態によって、気孔率が30vol%以上の高気孔率を有するポーラス軸受が得られるので、軸受の内部により多くの潤滑剤を保持することができる。また、炭素粉末を含んでいないので、使用中に炭素粉塵やスラッジで汚染されることもない。

また、上記製法によって得られる黄銅ポーラス体は、吸湿性や吸音性、防振性、放熱性に優れている上、メッキとも相性が良い。従って、すべり軸受に限らず、各種製品の機能部品としての応用が可能である。

【0031】

〈本実施形態の製法による効果〉

(1)本実施形態の製法によれば、黄銅切粉を主な原料としており、この黄銅切粉は、千円/kg程度以下と安価なので、黄銅製の含油軸受を低コストで製造できる。

(2)本実施形態の製法によれば、焼結工程の後に切削工程を設けている。

この切削工程において、一般的なブッシュ加工と同様に、穴あげ加工や外径加工などを施すことによって、精度よく黄銅ポーラス軸受をサイジングできる。

【0032】

(3)一般的に、金属粉体を焼結する場合、金属材料を拡散させるために、その溶融温度(黄銅では902℃程度)に近い温度で焼結する。そして、この焼結時において金属粉体が酸化されると拡散がうまくなされないので、それを防止するために、減圧雰囲気下あるいは窒素雰囲気などの還元雰囲気下で焼結を行う。

これに対して本実施形態では、加圧成形によって黄銅切粉同士を圧着して互いの接触面積を十分に確保した後に焼結しているので、大気雰囲気下で焼結を行っても、黄銅切粉は酸化され難く、黄銅切粉同士が強固に接合される。従って、焼結体3の強度を十分に確保することができる。

【0033】

それによって、切削工程においても、焼結体3を破損することなくサイジングできる。また、黄銅としての優れた物性も保持される。

そして、気孔率が40vol%程度と高く且つ強度を有する黄銅ポーラス軸受も、比較的容易に得ることができる。

また、焼結工程を、一般の焼結炉を用いて大気雰囲気下で行うことによって、焼結炉の設備コスト及び運転コストを低減できる。従って、黄銅含油軸受を低コストで製造するのに寄与する。

【0034】

(4)黄銅粉末の中でも、特に黄銅切粉を主な原料として用いているので、ポーラスな焼結体を製造するのに適している。

[実施例]

主原料として用いた黄銅切粉の成分は、Cuが57〜61%,Pbが1.8〜3.7%,Feが0.5%,Fe+Snが1.2%,残りがZnである。

【0035】

図4は、主原料として用いた黄銅切粉の顕微鏡写真である。

当図に示されるように、各切粉の形状は偏平な棒状であって、そのサイズは、平均長さが1.5mm、平均厚さは120μmである。

この黄銅切粉とステアリン酸亜鉛とを重量比180:1で混合して、最適と考えられる条件(加圧成型時の圧力400Mpa、焼結温度910℃、焼結時間10hr)で円柱形の焼結体サンプル(Φ20mm、長さ50mm)を作製した。

【0036】

図5は、焼結体の走査型電子顕微鏡写真である。

当図に示されるように、この焼結体においては、各切粉の形状は、棒状ではなく、隣接する切粉同士の接触面積が大きくなるように圧縮変形されている。そして、隣接する切粉同士は互いに焼結されている。

この焼結体サンプルついて、気孔サイズ(ポア径)を測定した結果、ポア径は5〜105μmの範囲で分布し、ポア径の平均値は25μmであった。

【0037】

そして、気孔同士が連結した構造になっているので、潤滑油を内部まで浸みこませることが出来る。

なお、ポア径及び気孔率は、加圧条件によって変動するが、上記実施形態の製法によって製造される黄銅ポーラス軸受は、ポア径が1〜200μmの範囲内にある。

〈焼結体の気孔率、強度試験〉

上記実施例に対する比較例として、上記黄銅切粉を用いて、加圧条件及び焼結温度を変えて、焼結体サンプルを作製した。

【0038】

そして、実施例及び比較例の各焼結体サンプルについて、気孔率の測定及び強度試験を行った。

実施例の焼結体サンプルでは、気孔率が36%であった。

【0039】

強度試験においては、円柱状の焼結体サンプルを軸方向に押圧しながら、公称ひずみ(長さの変化分を元の長さで割った値)と、公称応力(試験片にかかる荷重を試験片の断面積で割った値)との関係を測定した。

【0040】

図6は、実施例にかかる焼結体の強度試験結果を示す特性図である。

当図に示されるように、実施例の焼結体サンプルでは、公称ひずみが0.8近くに到達するまで、公称応力は単調増加して140MPa程度に到っている。このことは、この焼結体サンプルが、大変形を負荷されても壊れないこと、すなわち、焼結体サンプルが切削加工に耐える十分な強度、延性を有し、軸受材料としての強度、延性も有していることを示している。

【0041】

実際、実施例の焼結体サンプルは、旋盤で円筒状に切削加工することによって、破損することなく、黄銅ポーラス軸受を作製することができた。

なお、圧縮加圧時の圧力が200MPa〜800MPaの範囲にあり、且つ焼結温度が880℃〜940℃の範囲内にある焼結体サンプルは、実施例と同様に、気孔率が10〜50vol%の範囲内にあり、圧縮試験において破壊することなく大変形を示した。

【0042】

一方、圧縮加圧時の圧力が200MPa未満である比較例の焼結体サンプルでは、強度試験において、公称ひずみが0.8に到達する前に脆性破壊が生じた。また、旋盤で切削加工すると破損が生じた。

焼結温度が880℃未満で焼結した比較例の焼結体サンプルも、強度試験において、公称ひずみが0.8に到達する前に脆性破壊が生じ、旋盤で切削加工すると破損が生じた。

【0043】

以上の結果から、実施例において、黄銅粉を大気中で焼結したにも関わらず、高気孔率で強度を有する黄銅ポーラス軸受を実現できたのは、焼結前に200MPa以上800MPa以下の圧力で加圧成形を行い、且つ焼結条件についても、焼結温度880℃以上の温度で最適化したことに起因すると考えられる。

また、主材料の黄銅粉として、偏平な棒形状を有する黄銅切粉を用いたことも、高気孔率で強度を有する黄銅ポーラス軸受を実現する上で、寄与したものと考えられる。

【産業上の利用可能性】

【0044】

本発明による黄銅製のすべり軸受は、安価であり、無給油軸受として適している。また、すべり軸受に限らず、産業機械、電気機器等、各種製品の機能部品として有用である。

【符号の説明】

【0045】

1 混合物

2 グリーン体

3 焼結体

4 黄銅ポーラス軸受

10 ダイ

11 上部パンチ

12 下部パンチ

21 チャック

22 ドリル

23 バイト

【特許請求の範囲】

【請求項1】

黄銅を主成分とする多孔質のすべり軸受を製造する製造方法であって、

黄銅粉末に対して、200MPa以上800MPa以下の圧力をかけてグリーン体を成形する成形工程と、

成形したグリーン体を880〜940℃で加熱して焼結する焼結工程と、

焼結した成形体を切削加工する切削工程とを備えることを特徴とするすべり軸受の製造方法。

【請求項2】

前記焼結工程を、大気雰囲気下で行うことを特徴とする請求項1記載のすべり軸受の製造方法。

【請求項3】

前記黄銅粉末は、

黄銅切粉であることを特徴とする請求項1または2記載のすべり軸受の製造方法。

【請求項4】

前記黄銅粉末の粒径が、

0.5mm以上2.0mm以下であることを特徴とする請求項1〜3のいずれか記載のすべり軸受の製造方法。

【請求項5】

前記成形工程に先立って、

黄銅粉末に、滑剤を混合する混合工程を備えることを特徴とする請求項1〜3のいずれか記載のすべり軸受の製造方法。

【請求項6】

黄銅粉末を主成分とする多孔質の焼結体からなり、

孔径が1〜200μmの微細孔を有し、その気孔率が30〜50vol%であることを特徴とするすべり軸受。

【請求項7】

黄銅を主成分とする多孔質の黄銅ポーラス体を製造する製造方法であって、

黄銅粉末に対して、200MPa以上800MPa以下の圧力をかけてグリーン体を成形する成形工程と、

成形したグリーン体を880〜940℃で加熱して焼結する焼結工程と、を備えることを特徴とする黄銅ポーラス体の製造方法。

【請求項8】

黄銅粉末を主成分とする多孔質の焼結体からなり、

孔径が1〜200μmの微細孔を有し、その気孔率が30〜50vol%であることを特徴とする黄銅ポーラス体。

【請求項1】

黄銅を主成分とする多孔質のすべり軸受を製造する製造方法であって、

黄銅粉末に対して、200MPa以上800MPa以下の圧力をかけてグリーン体を成形する成形工程と、

成形したグリーン体を880〜940℃で加熱して焼結する焼結工程と、

焼結した成形体を切削加工する切削工程とを備えることを特徴とするすべり軸受の製造方法。

【請求項2】

前記焼結工程を、大気雰囲気下で行うことを特徴とする請求項1記載のすべり軸受の製造方法。

【請求項3】

前記黄銅粉末は、

黄銅切粉であることを特徴とする請求項1または2記載のすべり軸受の製造方法。

【請求項4】

前記黄銅粉末の粒径が、

0.5mm以上2.0mm以下であることを特徴とする請求項1〜3のいずれか記載のすべり軸受の製造方法。

【請求項5】

前記成形工程に先立って、

黄銅粉末に、滑剤を混合する混合工程を備えることを特徴とする請求項1〜3のいずれか記載のすべり軸受の製造方法。

【請求項6】

黄銅粉末を主成分とする多孔質の焼結体からなり、

孔径が1〜200μmの微細孔を有し、その気孔率が30〜50vol%であることを特徴とするすべり軸受。

【請求項7】

黄銅を主成分とする多孔質の黄銅ポーラス体を製造する製造方法であって、

黄銅粉末に対して、200MPa以上800MPa以下の圧力をかけてグリーン体を成形する成形工程と、

成形したグリーン体を880〜940℃で加熱して焼結する焼結工程と、を備えることを特徴とする黄銅ポーラス体の製造方法。

【請求項8】

黄銅粉末を主成分とする多孔質の焼結体からなり、

孔径が1〜200μmの微細孔を有し、その気孔率が30〜50vol%であることを特徴とする黄銅ポーラス体。

【図1】

【図2】

【図3】

【図6】

【図4】

【図5】

【図2】

【図3】

【図6】

【図4】

【図5】

【公開番号】特開2011−122224(P2011−122224A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−282801(P2009−282801)

【出願日】平成21年12月14日(2009.12.14)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月14日(2009.12.14)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

[ Back to top ]