すべり軸受

【課題】異物埋収性の向上を図ることができ、ひいては非焼付性の向上を図る。

【解決手段】基材を構成する軸受合金2の表面に被覆層6を設けたすべり軸受において、被覆層6は、摺動面側の表面から見て樹脂領域部3と軟質金属領域部4とが混在した複合化領域部5を有する構成とする。軟質金属領域部4は、軟質金属が主体の領域で、樹脂領域部3に比べて柔らかいため、異物埋収性に優れる。表面から見てこのような軟質金属領域部4と樹脂領域部3とが混在しているため、樹脂領域部3のみに比べて異物埋収性を向上でき、ひいては非焼付性の向上を図ることが可能となる。

【解決手段】基材を構成する軸受合金2の表面に被覆層6を設けたすべり軸受において、被覆層6は、摺動面側の表面から見て樹脂領域部3と軟質金属領域部4とが混在した複合化領域部5を有する構成とする。軟質金属領域部4は、軟質金属が主体の領域で、樹脂領域部3に比べて柔らかいため、異物埋収性に優れる。表面から見てこのような軟質金属領域部4と樹脂領域部3とが混在しているため、樹脂領域部3のみに比べて異物埋収性を向上でき、ひいては非焼付性の向上を図ることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材の表面に被覆層を設けたすべり軸受に関する。

【背景技術】

【0002】

例えば自動車エンジン用のすべり軸受においては、鋼板製の裏金上に銅系軸受合金やアルミニウム系軸受合金を接合し、この軸受合金の表面に、合成樹脂を主体とした樹脂被覆層を設けることにより、初期なじみ性、非焼付性、耐摩耗性の向上を図るようにしたものが提案されている(例えば、特許文献1,2参照)。

【特許文献1】特開平7−247493号公報

【特許文献2】特開2002−242933号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、すべり軸受の使用時においては、軸受のすべり面(摺動面)と相手材との間に鉄粉などの異物が侵入し、これが原因で焼付が発生することがある。従来構成の軸受では、すべり面に樹脂被覆層が設けられているが、その樹脂被覆層に異物埋収性が乏しいという問題があり、このために非焼付性が低下するという問題がある。

【0004】

本発明は上記した事情に鑑みてなされたものであり、その目的は、異物埋収性の向上を図ることができ、ひいては非焼付性の向上を図ることができるすべり軸受を提供するにある。

【課題を解決するための手段】

【0005】

上記した目的を達成するために、請求項1の発明では、基材の表面に、摺動面を有する被覆層を設けたすべり軸受において、前記被覆層は、前記摺動面側の表面から見て樹脂領域部と軟質金属領域部とが混在した複合化領域部を有することを特徴とする。

【0006】

樹脂領域部は、初期なじみ性や非焼付性、耐摩耗性の効果を発揮する。軟質金属領域部は、軟質金属が主体の領域で、樹脂領域部に比べて柔らかいため、異物埋収性に優れている。しかも、その軟質金属領域部は、単なる軟質金属粒子単体よりも広い領域を持っているので、異物を埋収し易い。ちなみに、樹脂領域部に軟質金属粒子が分散状態で存していても、異物埋収効果はほとんど得られない。そして、被覆層における複合化領域部には、その表面から見てこのような軟質金属領域部と樹脂領域部とが混在しているため、樹脂領域部のみに比べて異物埋収性を向上でき、ひいては非焼付性の向上を図ることが可能となる。また、樹脂領域部も存しているため、軟質金属領域部のみの場合とは違い、樹脂領域部の効果も得ることができる。

【0007】

すべり軸受の基材としては、銅系軸受合金やアルミニウム系軸受合金、鋼、或いはステンレス鋼などの公知のものを使用することができ、目的に応じて適宜選択することができる。

軟質金属領域部を形成する材料としては、Sn、Pb、Bi、In、Ag、Cu、Al、それらの合金を挙げることができ、これらの中から選ばれた1種以上を用いることが好ましい。

樹脂領域部に固体潤滑剤を含有させることが好ましい。固体潤滑剤は潤滑性を向上させる作用があるため、耐摩耗性や非焼付性の向上を図ることができる。固体潤滑剤としては、MoS2、グラファイト(以下、Gr)、PTFE(ポリテトラフルオロエチレン)、CF4、BNを挙げることができ、これらのなかから選ばれた1種以上を用いることが好ましい。

【0008】

樹脂領域部の樹脂は、熱硬化性樹脂、熱可塑性樹脂又はそれらを混合した樹脂を用いることができる。熱硬化性樹脂としては、PAI(ポリアミドイミド)、PI(ポリイミド)、EP(エポキシ)、PF(フェノール)樹脂などが挙げられる。熱可塑性樹脂としては、PBI(ポリベンゾイミダゾール)、PPS(ポリフェニレンサルファイド)、PA(ポリアミド)、PEEK(ポリエーテルエーテルケトン)樹脂などが挙げられる。

【0009】

複合化領域部の表面において軟質金属領域部の占める表面積は10〜90%であることが好ましい。軟質金属領域部の占める表面積が10%以上であると、軟質金属領域部の効果である異物埋収効果が得られ易くなる。軟質金属領域部の占める表面積が90%を越えると耐摩耗性が低下する傾向があることが懸念されるが、90%以下であれば要求される耐摩耗性をより確実に得ることができる。複合化領域部の表面において軟質金属領域部の占める表面積は、20〜80%がより好ましい範囲である。

【0010】

少なくとも前記複合化領域部の表面上に、Sn、Pb、Bi、In、Ag、Cu、Al、それらの合金の中から選ばれた1種以上からなる軟質金属層を有することが好ましい。この軟質金属層は、初期なじみ時に摩耗する程度の厚さであれば良い(5μm以下が好ましい)。そのため、樹脂領域部の効果が阻害されない。また、この軟質金属層は、複合化領域部における軟質金属領域部と同じ純金属又は合金からなることが、製造上好ましい。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施例及び比較例に基づいて詳細に説明する。まず、試験片は次のようにして作成した。裏金層になる鋼板の上に、軸受合金層となる板状のアルミニウム合金板を載せ、それらをローラ間に挟んで接合することによりバイメタルを得た。得られたバイメタルの総板厚は1.5mmであった。このようにして得られたバイメタルから試験片を作製した。軸受合金層としては、上記したようにアルミニウム合金を用いたが、銅合金でもよい。なお、表1において、軸受合金層の欄に記載しているAlはアルミニウム合金を示している。

【0012】

このようして作製した試験片に対して、ブラスト加工、脱脂の前処理を施した後、軸受合金層の表面に被覆層を設ける。被覆層は次のようにして設ける。実施例のものでは、上記試験片における軸受合金層の摺動面側表面に、例えば多数の孔の開いたシールを貼り付け、その上から、下記の樹脂液をスプレーコーティングした。コーティング用の樹脂液のベース樹脂としては、熱硬化性樹脂であるPAIと熱可塑性樹脂であるPBIを選択した。また、コーティング用の樹脂液には、固体潤滑剤を混合した。固体潤滑剤としては、MoS2、Gr、PTFEを選択した。表1には、使用したベース樹脂と固体潤滑剤の配合割合が示されている。このときのコーティング厚さは5〜25μmとする。このものを100℃で乾燥した後、シールを外し、この後180〜400℃にて焼成を行なった。これにより、軸受合金層表面に、多数の独立した樹脂領域部が形成される。

なお、上記シールは、軸受合金層の表面に樹脂液がコーティングされる領域とされない領域とを形成するためのものであるため、多数に分離されたシールを貼り付ける構成としても良い。

【0013】

次に、軸受合金層表面にあって前記樹脂領域部を除いた部分に、下記の軟質金属をメッキにより設ける。軟質金属としては、Sn系合金とPb系合金を選択した。このときのメッキ厚さは、樹脂領域部と同じ5〜25μmとする。これにより、軸受合金層表面には、各樹脂領域部間を埋めるように軟質金属領域部が形成されるようになる。これにより、軸受合金層表面には、摺動面側表面から見て多数の独立した樹脂領域部と各樹脂領域部間を埋めるように配置された軟質金属領域部とが混在した複合化領域部を有した被覆層が形成される。この場合、被覆層全体が複合化領域部となっている。表1には、使用した軟質金属の材料と、複合化領域部において摺動面側表面から見た軟質金属領域部の占有率が示されているとともに、被覆層の厚さ(膜厚)が示されている。

【0014】

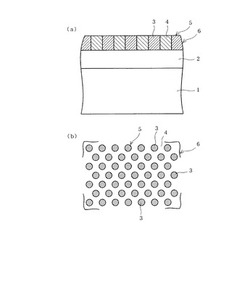

図1には、このようして作成した本発明の軸受の一例が模式図で示されている。図1(a)及び(b)において、1は裏金層、2は基材となる軸受合金層、3は樹脂領域部、4は軟質金属領域部、5はこれら樹脂領域部3と軟質金属領域部4とが混在した複合化領域部、6は複合化領域部5を有する被覆層である。なお、独立した樹脂領域部3の平面形状は、図では円形となっているが、円形に限られず、四角形、三角形、楕円形などでも良い。摺動方向に対して所定の角度の方向に長い辺を持つ形状が好ましい。この所定の角度は45〜85°が特に好ましい。樹脂領域部3と軟質金属領域部4とを入れ替えて、軟質金属領域部4が独立して存する形態とすることもできる。

【0015】

なお、比較例については、試験片における軸受合金層の表面全体に、樹脂液をスプレーコーティングによりコーティングし、180〜400℃にて焼成を行なった。これにより、樹脂被覆層を設けた。

【0016】

得られた試験片の各実施例及び比較例について、焼付試験及び摩耗試験を行なった。焼付試験については、表2に示す試験条件により行なった。この場合、供給するオイルに異物を混入した。異物は、JIS Z 8901の第2種に該当するもので、中位径の範囲が27〜31μmである。そして、面圧を10分ごとに1MPaずつアップし、軸受背面温度が180℃以上となった時を焼付と判断した。その結果を表1に示す。また、摩耗試験については、表3に示す試験条件により行ない、摩耗量を測定した。その結果も表1に示す。

【0017】

【表1】

【0018】

【表2】

【0019】

【表3】

【0020】

表1に示す試験結果から次のようなことがわかる。まず、被覆層に軟質金属領域部を有していない比較例1〜3では、焼付荷重が9MPa以下であった。これに対し、被覆層に軟質金属領域部を有している実施例1〜15では、焼付荷重が12MPa以上であり、比較例1〜3に比べて非焼付性に優れていることがわかる。比較例1〜3のように被覆層が樹脂領域部のみであると、軸受と相手材との間に異物が侵入した場合、その異物を被覆層で埋収することが難しく、この結果、焼付荷重が低くなると考えられる。これに対して、実施例1〜15のように被覆層に軟質金属領域部を有していると、その軟質金属領域部によって異物が埋収され易くなり、この結果、焼付荷重が高くなると考えられる。なお、いずれの場合も、異物は摺動中に砕けて5μm以下になる。

【0021】

実施例1〜15をさらに詳しく検討してみる。軟質金属領域部の占有率が20〜80%の実施例2〜4、6〜10、12〜15は、焼付荷重が14MPa以上であり、実施例1、5、11よりも高くなっている。軟質金属領域部の割合から、良好な摩耗量を維持しながら極めて優れた異物埋収効果を得られ、そのため焼付荷重が高くなっていると考えられる。また、軟質金属領域部の占有率が増加するにつれて摩耗量が多くなる傾向がある。従って、軟質金属領域部の占有率としては、10〜90%でも良好な異物埋収性の効果は得られるが、焼付荷重と摩耗量を考慮すると、20〜80%が好ましいと考えられる。

【0022】

好ましくは、被覆層の膜厚は、5μm以上である。10μm以上であることがより好ましい。また、好ましくは、膜厚の上限は40μm程度である。摩耗時のクリアランスなどを考慮すると、25μm以下がより好ましいと考えられる。従って、被覆層の膜厚としては、実用上を考慮すると10〜25μmがより好ましいと考えられる。

【0023】

本発明を半割軸受に適用した場合、被膜層を図2の(a)〜(f)に示すように形成することができる。なお、これら(a)〜(f)は、半割軸受の内面に設けられた被覆層を展開して示した平面図である。

このうち、(a)の被膜層7は、軸受の内周面のほぼ全面に設けられていて、点在する樹脂領域部3が軸線方向(矢印A方向)と円周方向(矢印B方向)に規則的に並んだ形態となっているとともに、各樹脂領域部3の周りが軟質金属領域部4となっている。この場合、被覆層7のほぼ全体が、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部8となっている。

【0024】

(b)の被覆層9も軸受の内周面のほぼ全面に設けられていて、点在する樹脂領域部3が軸線方向及び円周方向に対して斜めとなるように並んだ形態となっているとともに、各樹脂領域部3の周りが軟質金属領域部4となっている。この場合も、被覆層9のほぼ全体が、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部10となっている。

(c)の被膜層11も軸受の内周面のほぼ全面に設けられていて、主に荷重を受ける部分である円周方向の中央部付近に、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部12を形成し、円周方向の両端部付近は軟質金属領域部4のみとしている。

【0025】

(d)の被覆層13は、(c)の被膜層11と同様に、主に荷重を受ける部分である円周方向の中央部付近に、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部14を形成し、円周方向の両端部付近は軟質金属領域部4のみとしている。この場合、複合化領域部14における樹脂領域部3と軟質金属領域部4はそれぞれ軸線方向に直線状に延びていて、それら樹脂領域部3と軟質金属領域部4とが円周方向に交互に配置されている。

(e)の被覆層15は、これも(d)の被覆層13と同様に、主に荷重を受ける部分である円周方向の中央部付近に、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部16を形成し、円周方向の両端部付近は軟質金属領域部4のみとしている。この場合、複合化領域部16における樹脂領域部3と軟質金属領域部4はそれぞれ円周方向に延びていて、それら樹脂領域部3と軟質金属領域部4とが軸線方向に交互に配置されている。

【0026】

(f)の被覆層18も軸受の内周面のほぼ全面に設けられていて、被覆層18のほぼ全体が、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部20となっている。この場合、複合化領域部20における樹脂領域部3と軟質金属領域部4はそれぞれ円周方向に対して所定の角度(ここでは例えば60°)の方向に直線状に延びていて、それら樹脂領域部3と軟質金属領域部4とが前記方向に垂直な方向に交互に配置されている。

なお、これら(a)〜(f)において、樹脂領域部3と軟質金属領域部4の配置を逆にしても良い。

【0027】

本発明は、上記した実施例にのみ限定されるものではなく、次のように変形または拡張できる。

樹脂領域部の形成方法としては、スプレーコーティング以外に、パッド印刷やロールコート、スクリーン印刷などでも可能である。また、軟質金属領域部の形成方法としては、メッキの他に、溶射、コールドスプレー、スパッタなどでも可能である。

被覆層は、先に軟質金属領域部を形成し、樹脂領域部を後から形成するようにしても良い。

【図面の簡単な説明】

【0028】

【図1】本発明の実施例の一例を模式的に示すもので、(a)は断面図、(b)は平面図である。

【図2】本発明を半割軸受に適用した例を示すもので、(a)〜(f)はそれぞれ被覆層を展開した状態で示す平面図である。

【符号の説明】

【0029】

図面中、1は裏金層(基材)、2は軸受合金層(基材)、3は樹脂領域部、4は軟質金属領域部、5は複合化領域部、6,7,9,11,13,15,18はそれぞれ被覆層、8,10,12,14,16,20はそれぞれ複合化領域部を示す。

【技術分野】

【0001】

本発明は、基材の表面に被覆層を設けたすべり軸受に関する。

【背景技術】

【0002】

例えば自動車エンジン用のすべり軸受においては、鋼板製の裏金上に銅系軸受合金やアルミニウム系軸受合金を接合し、この軸受合金の表面に、合成樹脂を主体とした樹脂被覆層を設けることにより、初期なじみ性、非焼付性、耐摩耗性の向上を図るようにしたものが提案されている(例えば、特許文献1,2参照)。

【特許文献1】特開平7−247493号公報

【特許文献2】特開2002−242933号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、すべり軸受の使用時においては、軸受のすべり面(摺動面)と相手材との間に鉄粉などの異物が侵入し、これが原因で焼付が発生することがある。従来構成の軸受では、すべり面に樹脂被覆層が設けられているが、その樹脂被覆層に異物埋収性が乏しいという問題があり、このために非焼付性が低下するという問題がある。

【0004】

本発明は上記した事情に鑑みてなされたものであり、その目的は、異物埋収性の向上を図ることができ、ひいては非焼付性の向上を図ることができるすべり軸受を提供するにある。

【課題を解決するための手段】

【0005】

上記した目的を達成するために、請求項1の発明では、基材の表面に、摺動面を有する被覆層を設けたすべり軸受において、前記被覆層は、前記摺動面側の表面から見て樹脂領域部と軟質金属領域部とが混在した複合化領域部を有することを特徴とする。

【0006】

樹脂領域部は、初期なじみ性や非焼付性、耐摩耗性の効果を発揮する。軟質金属領域部は、軟質金属が主体の領域で、樹脂領域部に比べて柔らかいため、異物埋収性に優れている。しかも、その軟質金属領域部は、単なる軟質金属粒子単体よりも広い領域を持っているので、異物を埋収し易い。ちなみに、樹脂領域部に軟質金属粒子が分散状態で存していても、異物埋収効果はほとんど得られない。そして、被覆層における複合化領域部には、その表面から見てこのような軟質金属領域部と樹脂領域部とが混在しているため、樹脂領域部のみに比べて異物埋収性を向上でき、ひいては非焼付性の向上を図ることが可能となる。また、樹脂領域部も存しているため、軟質金属領域部のみの場合とは違い、樹脂領域部の効果も得ることができる。

【0007】

すべり軸受の基材としては、銅系軸受合金やアルミニウム系軸受合金、鋼、或いはステンレス鋼などの公知のものを使用することができ、目的に応じて適宜選択することができる。

軟質金属領域部を形成する材料としては、Sn、Pb、Bi、In、Ag、Cu、Al、それらの合金を挙げることができ、これらの中から選ばれた1種以上を用いることが好ましい。

樹脂領域部に固体潤滑剤を含有させることが好ましい。固体潤滑剤は潤滑性を向上させる作用があるため、耐摩耗性や非焼付性の向上を図ることができる。固体潤滑剤としては、MoS2、グラファイト(以下、Gr)、PTFE(ポリテトラフルオロエチレン)、CF4、BNを挙げることができ、これらのなかから選ばれた1種以上を用いることが好ましい。

【0008】

樹脂領域部の樹脂は、熱硬化性樹脂、熱可塑性樹脂又はそれらを混合した樹脂を用いることができる。熱硬化性樹脂としては、PAI(ポリアミドイミド)、PI(ポリイミド)、EP(エポキシ)、PF(フェノール)樹脂などが挙げられる。熱可塑性樹脂としては、PBI(ポリベンゾイミダゾール)、PPS(ポリフェニレンサルファイド)、PA(ポリアミド)、PEEK(ポリエーテルエーテルケトン)樹脂などが挙げられる。

【0009】

複合化領域部の表面において軟質金属領域部の占める表面積は10〜90%であることが好ましい。軟質金属領域部の占める表面積が10%以上であると、軟質金属領域部の効果である異物埋収効果が得られ易くなる。軟質金属領域部の占める表面積が90%を越えると耐摩耗性が低下する傾向があることが懸念されるが、90%以下であれば要求される耐摩耗性をより確実に得ることができる。複合化領域部の表面において軟質金属領域部の占める表面積は、20〜80%がより好ましい範囲である。

【0010】

少なくとも前記複合化領域部の表面上に、Sn、Pb、Bi、In、Ag、Cu、Al、それらの合金の中から選ばれた1種以上からなる軟質金属層を有することが好ましい。この軟質金属層は、初期なじみ時に摩耗する程度の厚さであれば良い(5μm以下が好ましい)。そのため、樹脂領域部の効果が阻害されない。また、この軟質金属層は、複合化領域部における軟質金属領域部と同じ純金属又は合金からなることが、製造上好ましい。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施例及び比較例に基づいて詳細に説明する。まず、試験片は次のようにして作成した。裏金層になる鋼板の上に、軸受合金層となる板状のアルミニウム合金板を載せ、それらをローラ間に挟んで接合することによりバイメタルを得た。得られたバイメタルの総板厚は1.5mmであった。このようにして得られたバイメタルから試験片を作製した。軸受合金層としては、上記したようにアルミニウム合金を用いたが、銅合金でもよい。なお、表1において、軸受合金層の欄に記載しているAlはアルミニウム合金を示している。

【0012】

このようして作製した試験片に対して、ブラスト加工、脱脂の前処理を施した後、軸受合金層の表面に被覆層を設ける。被覆層は次のようにして設ける。実施例のものでは、上記試験片における軸受合金層の摺動面側表面に、例えば多数の孔の開いたシールを貼り付け、その上から、下記の樹脂液をスプレーコーティングした。コーティング用の樹脂液のベース樹脂としては、熱硬化性樹脂であるPAIと熱可塑性樹脂であるPBIを選択した。また、コーティング用の樹脂液には、固体潤滑剤を混合した。固体潤滑剤としては、MoS2、Gr、PTFEを選択した。表1には、使用したベース樹脂と固体潤滑剤の配合割合が示されている。このときのコーティング厚さは5〜25μmとする。このものを100℃で乾燥した後、シールを外し、この後180〜400℃にて焼成を行なった。これにより、軸受合金層表面に、多数の独立した樹脂領域部が形成される。

なお、上記シールは、軸受合金層の表面に樹脂液がコーティングされる領域とされない領域とを形成するためのものであるため、多数に分離されたシールを貼り付ける構成としても良い。

【0013】

次に、軸受合金層表面にあって前記樹脂領域部を除いた部分に、下記の軟質金属をメッキにより設ける。軟質金属としては、Sn系合金とPb系合金を選択した。このときのメッキ厚さは、樹脂領域部と同じ5〜25μmとする。これにより、軸受合金層表面には、各樹脂領域部間を埋めるように軟質金属領域部が形成されるようになる。これにより、軸受合金層表面には、摺動面側表面から見て多数の独立した樹脂領域部と各樹脂領域部間を埋めるように配置された軟質金属領域部とが混在した複合化領域部を有した被覆層が形成される。この場合、被覆層全体が複合化領域部となっている。表1には、使用した軟質金属の材料と、複合化領域部において摺動面側表面から見た軟質金属領域部の占有率が示されているとともに、被覆層の厚さ(膜厚)が示されている。

【0014】

図1には、このようして作成した本発明の軸受の一例が模式図で示されている。図1(a)及び(b)において、1は裏金層、2は基材となる軸受合金層、3は樹脂領域部、4は軟質金属領域部、5はこれら樹脂領域部3と軟質金属領域部4とが混在した複合化領域部、6は複合化領域部5を有する被覆層である。なお、独立した樹脂領域部3の平面形状は、図では円形となっているが、円形に限られず、四角形、三角形、楕円形などでも良い。摺動方向に対して所定の角度の方向に長い辺を持つ形状が好ましい。この所定の角度は45〜85°が特に好ましい。樹脂領域部3と軟質金属領域部4とを入れ替えて、軟質金属領域部4が独立して存する形態とすることもできる。

【0015】

なお、比較例については、試験片における軸受合金層の表面全体に、樹脂液をスプレーコーティングによりコーティングし、180〜400℃にて焼成を行なった。これにより、樹脂被覆層を設けた。

【0016】

得られた試験片の各実施例及び比較例について、焼付試験及び摩耗試験を行なった。焼付試験については、表2に示す試験条件により行なった。この場合、供給するオイルに異物を混入した。異物は、JIS Z 8901の第2種に該当するもので、中位径の範囲が27〜31μmである。そして、面圧を10分ごとに1MPaずつアップし、軸受背面温度が180℃以上となった時を焼付と判断した。その結果を表1に示す。また、摩耗試験については、表3に示す試験条件により行ない、摩耗量を測定した。その結果も表1に示す。

【0017】

【表1】

【0018】

【表2】

【0019】

【表3】

【0020】

表1に示す試験結果から次のようなことがわかる。まず、被覆層に軟質金属領域部を有していない比較例1〜3では、焼付荷重が9MPa以下であった。これに対し、被覆層に軟質金属領域部を有している実施例1〜15では、焼付荷重が12MPa以上であり、比較例1〜3に比べて非焼付性に優れていることがわかる。比較例1〜3のように被覆層が樹脂領域部のみであると、軸受と相手材との間に異物が侵入した場合、その異物を被覆層で埋収することが難しく、この結果、焼付荷重が低くなると考えられる。これに対して、実施例1〜15のように被覆層に軟質金属領域部を有していると、その軟質金属領域部によって異物が埋収され易くなり、この結果、焼付荷重が高くなると考えられる。なお、いずれの場合も、異物は摺動中に砕けて5μm以下になる。

【0021】

実施例1〜15をさらに詳しく検討してみる。軟質金属領域部の占有率が20〜80%の実施例2〜4、6〜10、12〜15は、焼付荷重が14MPa以上であり、実施例1、5、11よりも高くなっている。軟質金属領域部の割合から、良好な摩耗量を維持しながら極めて優れた異物埋収効果を得られ、そのため焼付荷重が高くなっていると考えられる。また、軟質金属領域部の占有率が増加するにつれて摩耗量が多くなる傾向がある。従って、軟質金属領域部の占有率としては、10〜90%でも良好な異物埋収性の効果は得られるが、焼付荷重と摩耗量を考慮すると、20〜80%が好ましいと考えられる。

【0022】

好ましくは、被覆層の膜厚は、5μm以上である。10μm以上であることがより好ましい。また、好ましくは、膜厚の上限は40μm程度である。摩耗時のクリアランスなどを考慮すると、25μm以下がより好ましいと考えられる。従って、被覆層の膜厚としては、実用上を考慮すると10〜25μmがより好ましいと考えられる。

【0023】

本発明を半割軸受に適用した場合、被膜層を図2の(a)〜(f)に示すように形成することができる。なお、これら(a)〜(f)は、半割軸受の内面に設けられた被覆層を展開して示した平面図である。

このうち、(a)の被膜層7は、軸受の内周面のほぼ全面に設けられていて、点在する樹脂領域部3が軸線方向(矢印A方向)と円周方向(矢印B方向)に規則的に並んだ形態となっているとともに、各樹脂領域部3の周りが軟質金属領域部4となっている。この場合、被覆層7のほぼ全体が、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部8となっている。

【0024】

(b)の被覆層9も軸受の内周面のほぼ全面に設けられていて、点在する樹脂領域部3が軸線方向及び円周方向に対して斜めとなるように並んだ形態となっているとともに、各樹脂領域部3の周りが軟質金属領域部4となっている。この場合も、被覆層9のほぼ全体が、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部10となっている。

(c)の被膜層11も軸受の内周面のほぼ全面に設けられていて、主に荷重を受ける部分である円周方向の中央部付近に、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部12を形成し、円周方向の両端部付近は軟質金属領域部4のみとしている。

【0025】

(d)の被覆層13は、(c)の被膜層11と同様に、主に荷重を受ける部分である円周方向の中央部付近に、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部14を形成し、円周方向の両端部付近は軟質金属領域部4のみとしている。この場合、複合化領域部14における樹脂領域部3と軟質金属領域部4はそれぞれ軸線方向に直線状に延びていて、それら樹脂領域部3と軟質金属領域部4とが円周方向に交互に配置されている。

(e)の被覆層15は、これも(d)の被覆層13と同様に、主に荷重を受ける部分である円周方向の中央部付近に、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部16を形成し、円周方向の両端部付近は軟質金属領域部4のみとしている。この場合、複合化領域部16における樹脂領域部3と軟質金属領域部4はそれぞれ円周方向に延びていて、それら樹脂領域部3と軟質金属領域部4とが軸線方向に交互に配置されている。

【0026】

(f)の被覆層18も軸受の内周面のほぼ全面に設けられていて、被覆層18のほぼ全体が、樹脂領域部3と軟質金属領域部4とが混在した複合化領域部20となっている。この場合、複合化領域部20における樹脂領域部3と軟質金属領域部4はそれぞれ円周方向に対して所定の角度(ここでは例えば60°)の方向に直線状に延びていて、それら樹脂領域部3と軟質金属領域部4とが前記方向に垂直な方向に交互に配置されている。

なお、これら(a)〜(f)において、樹脂領域部3と軟質金属領域部4の配置を逆にしても良い。

【0027】

本発明は、上記した実施例にのみ限定されるものではなく、次のように変形または拡張できる。

樹脂領域部の形成方法としては、スプレーコーティング以外に、パッド印刷やロールコート、スクリーン印刷などでも可能である。また、軟質金属領域部の形成方法としては、メッキの他に、溶射、コールドスプレー、スパッタなどでも可能である。

被覆層は、先に軟質金属領域部を形成し、樹脂領域部を後から形成するようにしても良い。

【図面の簡単な説明】

【0028】

【図1】本発明の実施例の一例を模式的に示すもので、(a)は断面図、(b)は平面図である。

【図2】本発明を半割軸受に適用した例を示すもので、(a)〜(f)はそれぞれ被覆層を展開した状態で示す平面図である。

【符号の説明】

【0029】

図面中、1は裏金層(基材)、2は軸受合金層(基材)、3は樹脂領域部、4は軟質金属領域部、5は複合化領域部、6,7,9,11,13,15,18はそれぞれ被覆層、8,10,12,14,16,20はそれぞれ複合化領域部を示す。

【特許請求の範囲】

【請求項1】

基材の表面に、摺動面を有する被覆層を設けたすべり軸受において、前記被覆層は、前記摺動面側の表面から見て樹脂領域部と軟質金属領域部とが混在した複合化領域部を有することを特徴とするすべり軸受。

【請求項2】

前記樹脂領域部に固体潤滑剤を含有していることを特徴とする請求項1記載のすべり軸受。

【請求項3】

前記軟質金属領域部は、Sn、Pb、Bi、In、Ag、Cu、Al、それらの合金の中から選ばれた1種以上からなることを特徴とする請求項1または2記載のすべり軸受。

【請求項4】

前記樹脂領域部の樹脂は、PAI、PI、EP、PF、PBI、PPS、PA、PEEK樹脂の中から選ばれた1種以上からなることを特徴とする請求項1〜3のいずれかに記載のすべり軸受。

【請求項5】

前記固体潤滑剤が、MoS2、グラファイト、PTFE、CF4、BNの中から選ばれた1種以上であることを特徴とする請求項2記載のすべり軸受。

【請求項6】

前記複合化領域部の表面において前記軟質金属領域部の占める表面積が、10〜90%であることを特徴とする請求項1〜5のいずれかに記載のすべり軸受。

【請求項7】

少なくとも前記複合化領域部の表面上に、Sn、Pb、Bi、In、Ag、Cu、Al、それらの合金の中から選ばれた1種以上からなる軟質金属層を有することを特徴とする請求項1〜6のいずれかに記載のすべり軸受。

【請求項1】

基材の表面に、摺動面を有する被覆層を設けたすべり軸受において、前記被覆層は、前記摺動面側の表面から見て樹脂領域部と軟質金属領域部とが混在した複合化領域部を有することを特徴とするすべり軸受。

【請求項2】

前記樹脂領域部に固体潤滑剤を含有していることを特徴とする請求項1記載のすべり軸受。

【請求項3】

前記軟質金属領域部は、Sn、Pb、Bi、In、Ag、Cu、Al、それらの合金の中から選ばれた1種以上からなることを特徴とする請求項1または2記載のすべり軸受。

【請求項4】

前記樹脂領域部の樹脂は、PAI、PI、EP、PF、PBI、PPS、PA、PEEK樹脂の中から選ばれた1種以上からなることを特徴とする請求項1〜3のいずれかに記載のすべり軸受。

【請求項5】

前記固体潤滑剤が、MoS2、グラファイト、PTFE、CF4、BNの中から選ばれた1種以上であることを特徴とする請求項2記載のすべり軸受。

【請求項6】

前記複合化領域部の表面において前記軟質金属領域部の占める表面積が、10〜90%であることを特徴とする請求項1〜5のいずれかに記載のすべり軸受。

【請求項7】

少なくとも前記複合化領域部の表面上に、Sn、Pb、Bi、In、Ag、Cu、Al、それらの合金の中から選ばれた1種以上からなる軟質金属層を有することを特徴とする請求項1〜6のいずれかに記載のすべり軸受。

【図1】

【図2】

【図2】

【公開番号】特開2007−239866(P2007−239866A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−62701(P2006−62701)

【出願日】平成18年3月8日(2006.3.8)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月8日(2006.3.8)

【出願人】(591001282)大同メタル工業株式会社 (179)

【Fターム(参考)】

[ Back to top ]