ずり搬送装置およびずり搬送方法

【課題】切羽が進行した際における本体ベルトコンベア支持装置の移動頻度を低くすることにより、工期の短縮に寄与することができるずり搬送装置を提供する。

【解決手段】本発明に係るずり搬送装置では、中間ベルトコンベア装置1が本体ベルトコンベア装置2の任意の位置で掘削ずりを移載するヘッド部10を備えている。このため、切羽が進行した際にも本体ベルトコンベア支持装置の位置を変えることなく、中間ベルトコンベア装置の後端部を進行した切羽付近へ移動することができる。

【解決手段】本発明に係るずり搬送装置では、中間ベルトコンベア装置1が本体ベルトコンベア装置2の任意の位置で掘削ずりを移載するヘッド部10を備えている。このため、切羽が進行した際にも本体ベルトコンベア支持装置の位置を変えることなく、中間ベルトコンベア装置の後端部を進行した切羽付近へ移動することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネル掘削工事に伴い発生するずりをトンネル外に搬送するずり搬送装置に関する。

【背景技術】

【0002】

山岳トンネル工事において、切羽に対して発破を行うことでトンネルを掘削する手法が広く採られている。この発破によって生じた掘削ずりを坑外に運搬する方法としては、例えばホイールローダ等の重機を用いてダンプトラックに積み込み、ダンプトラックによりトンネルの坑外まで搬送するいわゆるタイヤ方式が知られている。その一方で、近年は安全性や作業環境の観点からトンネル内に設置された連続ベルトコンベアにより掘削ずりを坑外に搬送し排出する連続ベルトコンベア方式が用いられることが増えている。

【0003】

このような連続ベルトコンベア方式では、掘削されたずりを、例えばホイールローダ等の重機によりクラッシャーまで運搬する。その後、クラッシャーは掘削ずりをベルトコンベアで運搬可能な大きさに粉砕した上で、ベルトコンベアに移載する。移載された掘削ずりはベルトコンベアによって坑口まで運搬される。

【0004】

連続ベルトコンベア方式では、切羽の発破作業を行う際、クラッシャーやベルトコンベアの損傷を防止するため、クラッシャーやベルトコンベアを切羽から50〜100mほど距離をおいて設置する。そのため、ずりの搬出の際には、ホイールローダは50〜100mの距離を往復してずりの運搬を行う必要があり、ずり出し作業に時間がかかるという問題があった。

【0005】

上記の問題に対して、特許文献1のように可動ベルトコンベア装置を設けるベルトコンベアシステムが開示されている。このベルトコンベアシステムは、可動ベルトコンベア装置と固定ベルトコンベア装置を備えている。発破作業の際にはクラッシャーと可動ベルトコンベア装置を後退させ、ずり出し作業の際にはクラッシャーと可動ベルトコンベア装置を切羽付近まで前進させる。また、可動ベルトコンベア装置が運搬した掘削ずりは、固定ベルトコンベア装置端部を支持する装置であるバックアップデッキを介して固定ベルトコンベア装置へ移載され、坑外へ搬出される。さらに、切羽の進行に伴い、ずり出し作業時におけるクラッシャーおよび可動ベルトコンベア装置の設置位置も進行する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−303099号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献1に開示されたベルトコンベアシステムにおいては、可動ベルトコンベア装置における後端部からバックアップデッキを介して固定ベルトコンベア装置に掘削ずりを移載している。このため、切羽の進行に伴ってずり出し作業時における可動ベルトコンベアの設置位置が進行すると、可動ベルトコンベア装置の進行の度にバックアップデッキを移動させなければならない。よって、固定ベルトコンベア(本体ベルトコンベア)装置の端部を支持するバックアップデッキなどの本体ベルトコンベア支持装置を頻繁に移動させなければならず、その分工期短縮の妨げとなるという問題があった。

【0008】

そこで、本発明の課題は、切羽が進行した際における本体ベルトコンベア支持装置の移動頻度を低くすることにより、工期の短縮に寄与することができるずり搬送装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明に係るずり搬送装置は、トンネル内に配置され、トンネルの掘削によって生じる掘削ずりを搬送するずり搬送装置であって、トンネル坑内に敷設される本体ベルトコンベア装置と、本体ベルトコンベア装置の切羽側端部を支持する本体ベルトコンベア支持装置と、トンネル坑内に吊下げ支持される走行レールに沿って移動可能な中間ベルトコンベア装置と、を備え、中間ベルトコンベア装置の坑口側端部には、掘削ずりを中間ベルトコンベア装置から本体ベルトコンベア装置の任意の位置で移載させるヘッド部が設けられていることを特徴とする。

【0010】

本発明に係るずり搬送装置は、中間ベルトコンベア装置の坑口側端部に、中間ベルトコンベア装置から本体ベルトコンベア装置の任意の位置で掘削ずりを移載することが可能なヘッド部を備える。中間ベルトコンベア装置が本体ベルトコンベア装置の任意の位置で掘削ずりを移載するヘッド部を備えることにより、切羽が進行した際にも本体ベルトコンベア支持装置の位置を変えることなく、中間ベルトコンベア装置の後端部を進行した切羽付近へ移動することができる。そのため、本発明に係るずり搬送装置では、切羽が進行した際における本体ベルトコンベア支持装置の移動頻度を低くすることができ、もって工期の短縮に寄与することができる。

【0011】

ここで、ヘッド部は、掘削ずりが本体ベルトコンベア装置へ落下する際の衝撃を緩和する緩衝機構を有する態様とすることが好適である。

【0012】

このように、ヘッド部は、掘削ずりが本体ベルトコンベア装置へ落下する際の衝撃を緩和する緩衝機構を備えることにより、掘削ずりの落下に伴い、本体ベルトコンベア装置のベルトに与える衝撃を小さくすることができる。このため、本体ベルトコンベア装置のベルトの破損を防止することができる。

【0013】

また、緩衝機構は、インパクトローラにより本体ベルトコンベア装置のベルトを持ち上げて支持することにより本体ベルトコンベア装置へ掘削ずりが落下する際の衝撃を緩和する態様とすることができる。

【0014】

このように緩衝機構は本体ベルトコンベア装置のベルトを持ち上げて支持することにより、中間ベルトコンベア装置から本体ベルトコンベア装置へ掘削ずりが落下距離を小さくすることができる。さらに、緩衝機構は本体ベルトコンベア装置のベルトの持ち上げ支持にインパクトローラを用いることで、掘削ずりの落下衝撃を緩和し、本体ベルトコンベア装置のベルト破損を防止することができる。

【0015】

また、中間ベルトコンベア装置のヘッド側先端部は、ヘッド部側の先端に近づくに従い下降していく態様とすることができる。

【0016】

このような態様にすることにより中間ベルトコンベア装置から本体ベルトコンベア装置への掘削ずりの落下距離を小さくすることができる。よって、掘削ずりの落下衝撃を緩和し、本体ベルトコンベア装置のベルト破損を防止することができる。

【0017】

また、中間ベルトコンベア装置は、ヘッド部側に位置する中間ベルトコンベア装置前部と切羽側に位置する中間ベルトコンベア装置後部から構成され、中間ベルトコンベア装置は、中間ベルトコンベア装置前部を中間ベルトコンベア装置後部に対して鉛直軸周りに揺動させるフレーム可動部を備える態様とすることができる。

【0018】

中間ベルトコンベア装置が、中間ベルトコンベア装置前部を中間ベルトコンベア装置後部に対して鉛直軸周りに揺動させるフレーム可動部を備えることにより、中間ベルトコンベア装置のヘッド部を本体ベルトコンベア装置の長手方向中心軸上に調芯することが可能である。中間ベルトコンベア装置のヘッド部を本体ベルトコンベア装置の長手方向の中心軸上に調芯することにより、中間ベルトコンベア装置で搬送した掘削ずりを、確実に本体ベルトコンベア装置に移載することができる。

【0019】

また、中間ベルトコンベア装置は、中間ベルトコンベア装置のベルトを規定走行位置に案内するガイドローラを備えることが好適である。

【0020】

このように、中間ベルトコンベアのベルトを規定走行位置に案内するガイドローラを備えることにより、中間ベルトコンベア装置からのベルト逸脱を防止することができる。特に、フレーム可動部により、中間ベルトコンベア装置前部が、中間ベルトコンベア装置後部の鉛直軸周りに揺動する態様となった場合には、中間ベルトコンベア装置は途中で折り曲げられる態様となる。一方、中間ベルトコンベア装置のベルトは直進しようとするために、フレーム可動部付近においてベルトの逸脱が発生することが考えられる。このような場合にも、中間ベルトコンベア装置にガイドローラを備えることにより、ベルトの逸脱を防止することが可能となる。ここで、本発明において規定走行位置とは、ベルトコンベア装置におけるベルトが通常駆動されるフレームに対する位置をいう。

【0021】

さらに、本発明に係るずり搬送方法は、トンネルの掘削によって生じる掘削ずりの搬送方法であって、発破作業の前に中間ベルトコンベア装置を坑口側に移動させ、発破作業の後に中間ベルトコンベア装置を切羽側に移動させ、中間ベルトコンベア装置に積載した掘削ずりを中間ベルトコンベア装置により坑口側に運搬し、中間ベルトコンベア装置により運搬した掘削ずりをヘッド部を介して本体ベルトコンベア装置の任意の位置に移載し、本体ベルトコンベア装置に乗り継がせた掘削ずりを坑外へ搬出する。

【0022】

このような方法により、本発明に係るずり搬送方法では、切羽進行時に本体ベルトコンベア装置の後端部の延長を行う必要がなくなるため、ずり出し作業にかかる時間を短縮し、山岳トンネル工事における工期の短縮に寄与することができる。

【発明の効果】

【0023】

本発明に係るずり搬送装置によれば、切羽が進行した際における本体ベルトコンベア支持装置の移動頻度を低くすることにより、工期の短縮に寄与することができる。

【図面の簡単な説明】

【0024】

【図1】(a)は、本発明の実施形態に係るずり搬送装置が配置されたトンネルの側断面図、(b)は、その平面図、(c)は、(a)のA−A線断面図である。

【図2】(a)は、中間ベルトコンベア装置前部の側面図、(b)は、その平面図である。

【図3】フレーム可動部の動作態様を示す平面図である。

【図4】中間ベルトコンベア装置のガイドローラの位置における断面図である。

【図5】中間ベルトコンベア装置と走行レールの側面図である。

【図6】(a)は、上部吊子の側面図、(b)は、その正面図である。

【図7】走行駆動部の側面図である。

【図8】走行駆動部の断面図である。

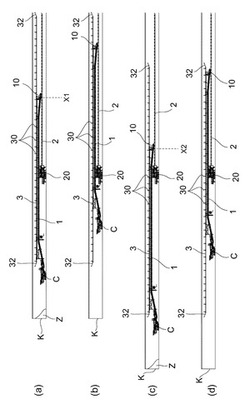

【図9】(a)〜(d)は、ずり搬送装置を用いた一連のトンネル掘削工程を示す側面図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して、本発明の好適な実施形態について説明する。なお、各実施形態において、同一の機能を有する部分については同一の符号を付し、重複する説明は省略することがある。

【0026】

図1(a)は、本発明の実施形態に係るずり搬送装置が配置されたトンネルの側断面図、(b)は、その平面図、(c)は、(a)のA−A線断面図である。図1(a)、(b)に示すように、トンネル坑内には、中間ベルトコンベア装置1および本体ベルトコンベア装置2が設けられている。

【0027】

中間ベルトコンベア装置1における切羽K側の近傍には、クラッシャーCが配置されている。クラッシャーCは、切羽Kにおける発破作業によって生じた掘削ずりZを適切な大きさに破砕し、破砕した掘削ずりZを中間ベルトコンベア装置1に排出する。中間ベルトコンベア装置1はクラッシャーCにより粉砕された掘削ずりZを順次前方に運搬する。なお、以後明細書中においてはトンネルの坑口側を「前方」といい、切羽K側を「後方」という。

【0028】

図2(a)(b)に示すように、中間ベルトコンベア装置1の坑口側端部には、ヘッド部10が設けられている。ヘッド部10は、本体ベルトコンベア装置2に対して掘削ずりを移載する。また、中間ベルトコンベア装置1は中間ベルト11および中間ベルト11が取り付けられた中間ベルトコンベアフレーム12を備えている。この中間ベルトコンベア装置1のヘッド側先端部は、ヘッド側の先端に近づくに従い徐々に下降する形状をなしている。

【0029】

中間ベルトコンベアフレーム12における上面部は、その長手方向に離間して配設された複数の中間キャリアローラ13が取り付けられている。さらに、中間ベルトコンベアフレーム12における側面部には、複数の吊持部材14が設けられている。吊持部材14は、中間ベルトコンベアフレーム12の下端部から上方に向けて延在している。また、複数の吊持部材14は、中間ベルトコンベアフレーム12の長手方向に離間して配置されている。さらに、中間ベルトコンベアフレーム12の後端部には、走行駆動部取付部材15が設けられている。走行駆動部取付部材は、中間ベルトコンベアフレーム12の先端部にも設けられている。

【0030】

ヘッド部10にはインパクトローラ16が設置されている。インパクトローラ16は柔らかいゴム等を周囲に巻いたローラである。また、中間ベルトコンベア装置1は、中間ベルトコンベア装置前部1aと中間ベルトコンベア装置後部1bを備えている。中間ベルトコンベア装置前部1aの後端部と中間ベルトコンベア装置後部1bの前端部の接合部にはフレーム可動部17が設けられている。

【0031】

フレーム可動部17は、中間ベルトコンベア装置前部1aの後端部および中間ベルトコンベア装置後部1bにそれぞれ設けられたブラケットを備えている。これらのブラケットには、それぞれ中間ベルトコンベアフレーム12の長手方向に沿った図示しない長孔が形成されている。これらの長孔に対してボルトが貫通し、ブラケットを挟んでナットを締め付けることにより、中間ベルトコンベア装置前部1aと中間ベルトコンベア装置後部1bとが連結されている。このボルトによる締付位置を長孔における適宜移動調整することにより、図3に示すように、中間ベルトコンベア装置前部1aは、中間ベルトコンベア装置後部1bに対して鉛直軸周りに揺動した位置に調整される。

【0032】

また、中間ベルトコンベア装置1のフレーム可動部17の前後におけるそれぞれ2箇所の位置には、ガイドローラ18が設けられている。ガイドローラ18は、図4に示すように、中間ベルトコンベアフレーム12の両側に設けられおり、中間ベルトコンベア装置1を逸脱しようとする中間ベルト11を規定走行位置である中間ベルトコンベア装置1の長手方向の中心軸へ案内するように設置される。また、ガイドローラ18は掘削ずりZを運搬するキャリア側と中間ベルト11が切羽K側端部へ戻るリターン側にそれぞれ設置される。特に、フレーム可動部17により中間ベルトコンベア装置1が折れ曲げられ、中間ベルト11が蛇行する状態になった場合には、ガイドローラ18が中間ベルト11を本来走行するべき位置へ押し戻している。

【0033】

また、図1および図2に示すように、中間ベルトコンベア装置1の下方には、本体ベルトコンベア装置2が敷設される。本体ベルトコンベア装置2は本体ベルト21および本体ベルト21が取り付けられた本体ベルトコンベアフレーム22を備えている。本体ベルトコンベアフレーム22における上面部は、その長手方向に離間して配設された複数の本体キャリアローラ23が取り付けられている。また、図1に示すように、本体ベルトコンベア装置2の切羽側端部には、本発明の本体ベルトコンベア支持装置であるテールピース台車20が配置されている。本体ベルトコンベア装置2には、中間ベルトコンベア装置1から掘削ずりZが移載される。本体ベルトコンベア装置2は移載された掘削ずりZを坑口まで搬送する。また、図1(c)に示すように、中間ベルトコンベア装置1、本体ベルトコンベア装置2、テールピース台車20はトンネル側端部に配置される。

【0034】

さらに、ヘッド部10では図2(a)に示すように、本体ベルトコンベア装置2の本体ベルト21がインパクトローラ16により持ち上げられて、支持されている。中間ベルトコンベア装置1により運搬される掘削ずりZは、中間ベルト11からインパクトローラ16により持ち上げられて支持される本体ベルト21に落下することにより移載される。これらのインパクトローラ16およびインパクトローラ16によって持ち上げられる本体ベルト21等によって本発明の緩衝機構が構成されている。

【0035】

また、中間ベルトコンベア装置1が前後に移動する場合、ヘッド部10は本体ベルトコンベア装置2の本体ベルト21を持ち上げ支持した状態を維持したまま移動する。したがって、中間ベルトコンベア装置1から本体ベルトコンベア装置2へのずり乗り継ぎ地点は、中間ベルトコンベア装置1の移動に追従することになる。

【0036】

図5は中間ベルトコンベア装置1と走行レール3の側面図である。走行レール3は断面I字形状からなる鋼材である。図5に示すように、走行レール3は、トンネル延在方向に離間して配置される複数の上部吊子30により吊下げられている。また、走行レール3には走行用のローラを有する下部吊子31が設置される。下部吊子31は、吊持部材14を介して中間ベルトコンベアフレーム12に接続される。また、図1(a)に示すように走行レール3の端部には固定用上部吊子32が設けられており、中間ベルトコンベア装置1の移動時に走行レール3は動かないようになっている。さらに、走行レール3における下面側には、ローラチェーン38が取り付けられている。

【0037】

さらに、図6(a)、(b)に示すように、上部吊子30は、アンカーボルト33、レール走行ローラ34、アンカーブラケット35、ターンバックル36から構成され、走行レール3を吊り下げ、支持している。上部吊子30は、図6(b)に示すように、正面視してトンネル天井側部に配置されている。トンネルの内側面には、アンカーボルト33が打ち込まれており、アンカーボルト33によってトンネルの内側面にアンカーブラケット35が固定されている。上部吊子30は、このアンカーブラケット35に形成された長孔37にボルト・ナットで固定されることによって吊り下げられている。また、上部吊子30の先端部には、一対のレール走行ローラ34が設けられている。一対のレール走行ローラ34は、走行レール3の鉛直片を挟んで配置されており、それぞれ走行レール3の上片が載置されている。走行レール3は、レール走行ローラ34が回転することにより、トンネルの長手方向に移動する。

【0038】

また、アンカーブラケット35における長孔37は、水平方向であって、走行レール3の延在方向に対して直交する方向に沿って形成されている。この長孔37の範囲内でアンカーブラケット35が吊下げられる位置を変えることにより、走行レール3の吊下げ位置が変化する。

【0039】

また、図5に示すように、走行レール3には走行駆動部4が設けられている。走行駆動部4は、走行レール3の切羽K側、坑口側の計2箇所の位置に設けられている。走行駆動部4は、走行駆動部取付部材15によって中間ベルトコンベアフレーム12と接続されている。

【0040】

図7は走行駆動部の側面図、図8はその正面図である。図7および図8に示すように、走行駆動部4は、走行レール3の延在方向に沿って延在するサドル41を備えている。サドル41の長手方攻略中央位置には、電動モータ42が取り付けられている。電動モータ42出力軸には、ギア42Aが取り付けられている。また、サドル41の長手方向両端部には、それぞれ走行ローラ43が設けられている。この走行ローラ43は、走行レール3における下片の上面側に載置されている。

【0041】

電動モータ42のギア42Aにおける下方位置には、ギア42Aと噛み合う平歯車44が設けられている。電動モータ42の回転駆動力は、ギア42Aを介して平歯車44に伝達され、平歯車44が回転する。さらに、走行レール3の下方位置には、平歯車44と同軸に配置されたスプロケット45が設けられている。スプロケット45は、平歯車44と同一の回転軸を備えており、平歯車44の回転に伴って回転する。

【0042】

また、スプロケット45は、走行レール3におけるローラチェーン38と噛み合っている。このため、電動モータ42を駆動させると、電動モータ42の回転駆動力は、ギア42Aおよび平歯車44を介してスプロケット45に伝達されてスプロケット45を回転させる。スプロケット45が回転すると、ローラチェーン38と噛み合うことにより、電動モータ42が取り付けられたサドル41が、ローラチェーン38を備える走行レール3に対して相対的に移動する。

【0043】

さらに、サドル41は走行駆動部取付部材15を介して、中間ベルトコンベアフレーム12と接続されている。電動モータ42によって発生した駆動力は、走行駆動部取付部材15を介して中間ベルトコンベア装置1に伝達され、中間ベルトコンベア装置1を走行レール3に沿って移動させる。

【0044】

次に、本実施形態に係るずり搬送装置を用いたずり出し作業について説明する。

トンネルの掘削では、切羽Kに発破を施す発破作業と、発破作業によって生じた掘削ずりZを坑外へ排出するずり出し作業とが行われる。発破作業を行う際には、中間ベルトコンベア装置1およびクラッシャーCを切羽Kから離れた位置に退避させておき、これらの損傷を防止する。

【0045】

続いて、発破作業が済んでずり出し作業を行う際には、図9(a)に示すように、中間ベルトコンベア装置1とクラッシャーCとを切羽K付近(例えば切羽Kから20m地点)に移動させる。中間ベルトコンベア装置1とクラッシャーCとを切羽K付近に移動させたら、重機、たとえばホイールローダを用いて切羽Kの近傍における掘削ずりZをクラッシャーCまで運搬する。

【0046】

クラッシャーCにおいては、ホイールローダによって運搬された掘削ずりを中間ベルトコンベア装置1や本体ベルトコンベア装置2によって運搬可能な程度の大きさに掘削ずりZを破砕する。掘削ずりZの破砕が済んだら、破砕した掘削ずりZを中間ベルトコンベア装置1における中間ベルト11に移載する。

【0047】

掘削ずりZを中間ベルト11に移載したら、掘削ずりZを積載した中間ベルト11を駆動させ、中間ベルトコンベア装置1の坑口側端部まで掘削ずりZを運搬する。掘削ずりZを中間ベルトコンベア装置1の坑口側端部まで運搬したら、中間ベルトコンベア装置1の坑口側端部における第1移載位置X1に配置されたヘッド部10によって掘削ずりZを本体ベルトコンベア装置2における本体ベルト21に移載する。掘削ずりZを本体ベルト21に移載したら、掘削ずりZが積載された本体ベルト21を駆動することにより、掘削ずりZをトンネルの坑外に搬出する。以後、発破作業によって生じた掘削ずりZの大半が中間ベルト11に移載されるまで、以上の一連の作業を繰り返す。こうして、ずり出し作業が終了する。

【0048】

ずり出し作業が終了したら、再度切羽Kに対し発破を施す発破作業を行う。発破作業を行う際には、図9(b)に示すようにクラッシャーCおよび中間ベルトコンベア装置1をトンネルの坑口側(例えば切羽Kから50m地点)に退避させる。この際、ホイールローダもトンネルの坑口側に退避させる。こうして、クラッシャーC、中間ベルトコンベア装置1、ホイールローダなどの発破作業に伴う損傷を防止する。

【0049】

発破作業が終了すると、図9(c)で示すように再び中間ベルトコンベア装置1とクラッシャーCとを切羽K付近(例えば切羽Kから20m地点)に移動させる。続いて、発破作業によって発生した掘削ずりZをホイールローダによってクラッシャーCまで運搬する。この際、ホイールローダの掘削ずりZの運搬距離は、前回のずり出し工程とほぼ同じ距離となる。

【0050】

このとき、中間ベルトコンベア装置1およびクラッシャーCと同時に走行レール3も切羽K側に移動させる。走行レール3を移動させる際には、走行レール3における先端部および後端部にそれぞれ設けられた固定用上部吊子32を取り外し、適宜上部吊子30を移動、追加して、走行レール3を切羽K側に移動させる。そして、図9(c)に示す所望の位置に走行レール3を移動させたら、固定用上部吊子32によって走行レール3を固定する。

【0051】

こうして、中間ベルトコンベア装置1およびクラッシャーC、さらには走行レール3を切羽K側に移動させたら、ずり出し作業を再開する。ずり出し作業は、図9(a)を用いて説明した工程と同様の工程によって行われる。この際、図9(c)で示すように、中間ベルトコンベア装置1から本体ベルトコンベア装置2に掘削ずりZへの移載位置は、第2移載位置X2に移動している。

【0052】

その後、切羽Kの近傍における掘削ずりZの大半を搬出してずり出し作業が終了したら、図9(d)に示すように、再び次の発破作業に備えてクラッシャーCおよび中間ベルトコンベア装置1をトンネルの坑口側に退避させる。以下同様の作業工程を繰り返すことにより、トンネル掘削を進めていく。

【0053】

このように、本実施形態に係るずり搬送装置においては、中間ベルトコンベア装置1から本体ベルトコンベア装置2の任意の位置で乗り継ぎが可能なヘッド部10を備えている。このため、切羽Kが進行した際に、移載位置がたとえば図9(a)に示す第1移載位置X1から図9(c)に示す第2移載位置X2に移動し、本体ベルトコンベア装置2の位置を変える必要をなくすことができる。したがって、テールピース台車20の移動頻度を低くすることができ、もって工期の短縮に寄与することができる。

【0054】

また、本実施形態に係るずり搬送装置においては、中間ベルトコンベア装置1のヘッド側先端部は、ヘッド部側の先端に近づくに従い徐々に下降する形状をなしている。このため、このような態様にすることにより、ヘッド部10により掘削ずりZが乗り継ぎされる際、中間ベルトコンベア装置1から本体ベルトコンベア装置2への掘削ずりZの落差が小さくすることができる。したがって、中間ベルトコンベア装置1から本体ベルトコンベア装置2へ掘削ずりZを移載する際に本体ベルトコンベア装置2における本体ベルト21に与える衝撃を小さくすることができ、本体ベルト21の損傷を防止することができる。

【0055】

また、ヘッド部10では、本体ベルトコンベア装置2の本体ベルト21をインパクトローラにより持ち上げて支持している。このため、中間ベルトコンベア装置1の中間ベルト11から本体ベルトコンベア装置2の本体ベルト21までの掘削ずりZの落下距離をさらに小さくすることができ、本体ベルトコンベア装置2の本体ベルト21の破損をより好適に防止することができる。

【0056】

さらに、ヘッド部10では、本体ベルトコンベア装置2の本体ベルト21を持ち上げるローラとして緩衝効果の大きいインパクトローラ16を用いている。そのため、インパクトローラ16を用いて本体ベルトコンベア装置2の本体ベルト21を持ち上げて支持することにより、掘削ずりZが中間ベルトコンベア装置1から本体ベルトコンベア装置2へ乗り換える際の落下衝撃がさらに緩和され、本体ベルトコンベア装置2の本体ベルト21の損傷をより好適に防止することができる。

【0057】

また、本実施形態に係るずり搬送装置においては、上部吊子30のアンカーブラケット35には走行レール3の延在方向に垂直に伸びる長孔37が設けられ、その長孔にターンバックル36がボルトで固定される。このため、たとえば中間ベルトコンベア装置1と本体ベルトコンベア装置2との調芯が掘削ずりZの移載位置においてずれている場合に、上部吊子30と走行レール3は走行レール3の延在方向に垂直な方向に位置をずらすことによって両者の調芯をあわせることができる。したがって、中間ベルトコンベア装置1から本体ベルトコンベア装置2に対して掘削ずりZを確実に移載することができる。

【0058】

さらに、中間ベルトコンベア装置1においては、フレーム可動部17が設けられていることにより、中間ベルトコンベア装置前部1aが中間ベルトコンベア装置後部1bに対して揺動可能とされている。このため、中間ベルトコンベア装置前部1aを中間ベルトコンベア装置後部1bに対して揺動させることによって中間ベルトコンベア装置1と本体ベルトコンベア装置2との調芯を合わせることもできる。

【0059】

なお、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、上記実施形態では、走行レール3は上部吊子30のレール走行ローラ34により前後に移動可能であるが、上部吊子30はレール走行ローラ34を備えず走行レール3を直接固定して支持する態様とすることもできる。

【0060】

また、上記実施形態では、中間ベルトコンベア装置1が備えるガイドローラ18はフレーム可動部17の前後に2箇所ずつ配置しているが、1箇所ずつあるいは3箇所ずつ配置する態様とすることもできる。さらに、上記実施形態では、切羽Kの発破作業が行われるごとに走行レール3を移動させる態様としているが、複数回の発破作業の後に走行レール3を移動させる態様とすることもできる。

【符号の説明】

【0061】

1…中間ベルトコンベア装置

1a…中間ベルトコンベア装置前部

1b…中間ベルトコンベア装置後部

2…本体ベルトコンベア装置

3…走行レール

4…走行可動部

10…ヘッド部

11…中間ベルト

12…中間ベルトコンベアフレーム

13…中間キャリアローラ

14…吊持部材

15…走行駆動部取付部材

16…インパクトローラ

17…フレーム可動部

18…ガイドローラ

20…テールピース台車

21…本体ベルト

22…本体ベルトコンベアフレーム

22…本体キャリアローラ

30…上部吊子

31…下部吊子

32…固定用上部吊子

33…アンカーボルト

34…レール走行ローラ

35…アンカーブラケット

36…ターンバックル

37…長孔

38…ローラチェーン

41…サドル

42…電動モータ

43…走行ローラ

44…平歯車

45…スプロケット

C…クラッシャー

Z…掘削ずり

【技術分野】

【0001】

本発明は、トンネル掘削工事に伴い発生するずりをトンネル外に搬送するずり搬送装置に関する。

【背景技術】

【0002】

山岳トンネル工事において、切羽に対して発破を行うことでトンネルを掘削する手法が広く採られている。この発破によって生じた掘削ずりを坑外に運搬する方法としては、例えばホイールローダ等の重機を用いてダンプトラックに積み込み、ダンプトラックによりトンネルの坑外まで搬送するいわゆるタイヤ方式が知られている。その一方で、近年は安全性や作業環境の観点からトンネル内に設置された連続ベルトコンベアにより掘削ずりを坑外に搬送し排出する連続ベルトコンベア方式が用いられることが増えている。

【0003】

このような連続ベルトコンベア方式では、掘削されたずりを、例えばホイールローダ等の重機によりクラッシャーまで運搬する。その後、クラッシャーは掘削ずりをベルトコンベアで運搬可能な大きさに粉砕した上で、ベルトコンベアに移載する。移載された掘削ずりはベルトコンベアによって坑口まで運搬される。

【0004】

連続ベルトコンベア方式では、切羽の発破作業を行う際、クラッシャーやベルトコンベアの損傷を防止するため、クラッシャーやベルトコンベアを切羽から50〜100mほど距離をおいて設置する。そのため、ずりの搬出の際には、ホイールローダは50〜100mの距離を往復してずりの運搬を行う必要があり、ずり出し作業に時間がかかるという問題があった。

【0005】

上記の問題に対して、特許文献1のように可動ベルトコンベア装置を設けるベルトコンベアシステムが開示されている。このベルトコンベアシステムは、可動ベルトコンベア装置と固定ベルトコンベア装置を備えている。発破作業の際にはクラッシャーと可動ベルトコンベア装置を後退させ、ずり出し作業の際にはクラッシャーと可動ベルトコンベア装置を切羽付近まで前進させる。また、可動ベルトコンベア装置が運搬した掘削ずりは、固定ベルトコンベア装置端部を支持する装置であるバックアップデッキを介して固定ベルトコンベア装置へ移載され、坑外へ搬出される。さらに、切羽の進行に伴い、ずり出し作業時におけるクラッシャーおよび可動ベルトコンベア装置の設置位置も進行する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−303099号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献1に開示されたベルトコンベアシステムにおいては、可動ベルトコンベア装置における後端部からバックアップデッキを介して固定ベルトコンベア装置に掘削ずりを移載している。このため、切羽の進行に伴ってずり出し作業時における可動ベルトコンベアの設置位置が進行すると、可動ベルトコンベア装置の進行の度にバックアップデッキを移動させなければならない。よって、固定ベルトコンベア(本体ベルトコンベア)装置の端部を支持するバックアップデッキなどの本体ベルトコンベア支持装置を頻繁に移動させなければならず、その分工期短縮の妨げとなるという問題があった。

【0008】

そこで、本発明の課題は、切羽が進行した際における本体ベルトコンベア支持装置の移動頻度を低くすることにより、工期の短縮に寄与することができるずり搬送装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明に係るずり搬送装置は、トンネル内に配置され、トンネルの掘削によって生じる掘削ずりを搬送するずり搬送装置であって、トンネル坑内に敷設される本体ベルトコンベア装置と、本体ベルトコンベア装置の切羽側端部を支持する本体ベルトコンベア支持装置と、トンネル坑内に吊下げ支持される走行レールに沿って移動可能な中間ベルトコンベア装置と、を備え、中間ベルトコンベア装置の坑口側端部には、掘削ずりを中間ベルトコンベア装置から本体ベルトコンベア装置の任意の位置で移載させるヘッド部が設けられていることを特徴とする。

【0010】

本発明に係るずり搬送装置は、中間ベルトコンベア装置の坑口側端部に、中間ベルトコンベア装置から本体ベルトコンベア装置の任意の位置で掘削ずりを移載することが可能なヘッド部を備える。中間ベルトコンベア装置が本体ベルトコンベア装置の任意の位置で掘削ずりを移載するヘッド部を備えることにより、切羽が進行した際にも本体ベルトコンベア支持装置の位置を変えることなく、中間ベルトコンベア装置の後端部を進行した切羽付近へ移動することができる。そのため、本発明に係るずり搬送装置では、切羽が進行した際における本体ベルトコンベア支持装置の移動頻度を低くすることができ、もって工期の短縮に寄与することができる。

【0011】

ここで、ヘッド部は、掘削ずりが本体ベルトコンベア装置へ落下する際の衝撃を緩和する緩衝機構を有する態様とすることが好適である。

【0012】

このように、ヘッド部は、掘削ずりが本体ベルトコンベア装置へ落下する際の衝撃を緩和する緩衝機構を備えることにより、掘削ずりの落下に伴い、本体ベルトコンベア装置のベルトに与える衝撃を小さくすることができる。このため、本体ベルトコンベア装置のベルトの破損を防止することができる。

【0013】

また、緩衝機構は、インパクトローラにより本体ベルトコンベア装置のベルトを持ち上げて支持することにより本体ベルトコンベア装置へ掘削ずりが落下する際の衝撃を緩和する態様とすることができる。

【0014】

このように緩衝機構は本体ベルトコンベア装置のベルトを持ち上げて支持することにより、中間ベルトコンベア装置から本体ベルトコンベア装置へ掘削ずりが落下距離を小さくすることができる。さらに、緩衝機構は本体ベルトコンベア装置のベルトの持ち上げ支持にインパクトローラを用いることで、掘削ずりの落下衝撃を緩和し、本体ベルトコンベア装置のベルト破損を防止することができる。

【0015】

また、中間ベルトコンベア装置のヘッド側先端部は、ヘッド部側の先端に近づくに従い下降していく態様とすることができる。

【0016】

このような態様にすることにより中間ベルトコンベア装置から本体ベルトコンベア装置への掘削ずりの落下距離を小さくすることができる。よって、掘削ずりの落下衝撃を緩和し、本体ベルトコンベア装置のベルト破損を防止することができる。

【0017】

また、中間ベルトコンベア装置は、ヘッド部側に位置する中間ベルトコンベア装置前部と切羽側に位置する中間ベルトコンベア装置後部から構成され、中間ベルトコンベア装置は、中間ベルトコンベア装置前部を中間ベルトコンベア装置後部に対して鉛直軸周りに揺動させるフレーム可動部を備える態様とすることができる。

【0018】

中間ベルトコンベア装置が、中間ベルトコンベア装置前部を中間ベルトコンベア装置後部に対して鉛直軸周りに揺動させるフレーム可動部を備えることにより、中間ベルトコンベア装置のヘッド部を本体ベルトコンベア装置の長手方向中心軸上に調芯することが可能である。中間ベルトコンベア装置のヘッド部を本体ベルトコンベア装置の長手方向の中心軸上に調芯することにより、中間ベルトコンベア装置で搬送した掘削ずりを、確実に本体ベルトコンベア装置に移載することができる。

【0019】

また、中間ベルトコンベア装置は、中間ベルトコンベア装置のベルトを規定走行位置に案内するガイドローラを備えることが好適である。

【0020】

このように、中間ベルトコンベアのベルトを規定走行位置に案内するガイドローラを備えることにより、中間ベルトコンベア装置からのベルト逸脱を防止することができる。特に、フレーム可動部により、中間ベルトコンベア装置前部が、中間ベルトコンベア装置後部の鉛直軸周りに揺動する態様となった場合には、中間ベルトコンベア装置は途中で折り曲げられる態様となる。一方、中間ベルトコンベア装置のベルトは直進しようとするために、フレーム可動部付近においてベルトの逸脱が発生することが考えられる。このような場合にも、中間ベルトコンベア装置にガイドローラを備えることにより、ベルトの逸脱を防止することが可能となる。ここで、本発明において規定走行位置とは、ベルトコンベア装置におけるベルトが通常駆動されるフレームに対する位置をいう。

【0021】

さらに、本発明に係るずり搬送方法は、トンネルの掘削によって生じる掘削ずりの搬送方法であって、発破作業の前に中間ベルトコンベア装置を坑口側に移動させ、発破作業の後に中間ベルトコンベア装置を切羽側に移動させ、中間ベルトコンベア装置に積載した掘削ずりを中間ベルトコンベア装置により坑口側に運搬し、中間ベルトコンベア装置により運搬した掘削ずりをヘッド部を介して本体ベルトコンベア装置の任意の位置に移載し、本体ベルトコンベア装置に乗り継がせた掘削ずりを坑外へ搬出する。

【0022】

このような方法により、本発明に係るずり搬送方法では、切羽進行時に本体ベルトコンベア装置の後端部の延長を行う必要がなくなるため、ずり出し作業にかかる時間を短縮し、山岳トンネル工事における工期の短縮に寄与することができる。

【発明の効果】

【0023】

本発明に係るずり搬送装置によれば、切羽が進行した際における本体ベルトコンベア支持装置の移動頻度を低くすることにより、工期の短縮に寄与することができる。

【図面の簡単な説明】

【0024】

【図1】(a)は、本発明の実施形態に係るずり搬送装置が配置されたトンネルの側断面図、(b)は、その平面図、(c)は、(a)のA−A線断面図である。

【図2】(a)は、中間ベルトコンベア装置前部の側面図、(b)は、その平面図である。

【図3】フレーム可動部の動作態様を示す平面図である。

【図4】中間ベルトコンベア装置のガイドローラの位置における断面図である。

【図5】中間ベルトコンベア装置と走行レールの側面図である。

【図6】(a)は、上部吊子の側面図、(b)は、その正面図である。

【図7】走行駆動部の側面図である。

【図8】走行駆動部の断面図である。

【図9】(a)〜(d)は、ずり搬送装置を用いた一連のトンネル掘削工程を示す側面図である。

【発明を実施するための形態】

【0025】

以下、図面を参照して、本発明の好適な実施形態について説明する。なお、各実施形態において、同一の機能を有する部分については同一の符号を付し、重複する説明は省略することがある。

【0026】

図1(a)は、本発明の実施形態に係るずり搬送装置が配置されたトンネルの側断面図、(b)は、その平面図、(c)は、(a)のA−A線断面図である。図1(a)、(b)に示すように、トンネル坑内には、中間ベルトコンベア装置1および本体ベルトコンベア装置2が設けられている。

【0027】

中間ベルトコンベア装置1における切羽K側の近傍には、クラッシャーCが配置されている。クラッシャーCは、切羽Kにおける発破作業によって生じた掘削ずりZを適切な大きさに破砕し、破砕した掘削ずりZを中間ベルトコンベア装置1に排出する。中間ベルトコンベア装置1はクラッシャーCにより粉砕された掘削ずりZを順次前方に運搬する。なお、以後明細書中においてはトンネルの坑口側を「前方」といい、切羽K側を「後方」という。

【0028】

図2(a)(b)に示すように、中間ベルトコンベア装置1の坑口側端部には、ヘッド部10が設けられている。ヘッド部10は、本体ベルトコンベア装置2に対して掘削ずりを移載する。また、中間ベルトコンベア装置1は中間ベルト11および中間ベルト11が取り付けられた中間ベルトコンベアフレーム12を備えている。この中間ベルトコンベア装置1のヘッド側先端部は、ヘッド側の先端に近づくに従い徐々に下降する形状をなしている。

【0029】

中間ベルトコンベアフレーム12における上面部は、その長手方向に離間して配設された複数の中間キャリアローラ13が取り付けられている。さらに、中間ベルトコンベアフレーム12における側面部には、複数の吊持部材14が設けられている。吊持部材14は、中間ベルトコンベアフレーム12の下端部から上方に向けて延在している。また、複数の吊持部材14は、中間ベルトコンベアフレーム12の長手方向に離間して配置されている。さらに、中間ベルトコンベアフレーム12の後端部には、走行駆動部取付部材15が設けられている。走行駆動部取付部材は、中間ベルトコンベアフレーム12の先端部にも設けられている。

【0030】

ヘッド部10にはインパクトローラ16が設置されている。インパクトローラ16は柔らかいゴム等を周囲に巻いたローラである。また、中間ベルトコンベア装置1は、中間ベルトコンベア装置前部1aと中間ベルトコンベア装置後部1bを備えている。中間ベルトコンベア装置前部1aの後端部と中間ベルトコンベア装置後部1bの前端部の接合部にはフレーム可動部17が設けられている。

【0031】

フレーム可動部17は、中間ベルトコンベア装置前部1aの後端部および中間ベルトコンベア装置後部1bにそれぞれ設けられたブラケットを備えている。これらのブラケットには、それぞれ中間ベルトコンベアフレーム12の長手方向に沿った図示しない長孔が形成されている。これらの長孔に対してボルトが貫通し、ブラケットを挟んでナットを締め付けることにより、中間ベルトコンベア装置前部1aと中間ベルトコンベア装置後部1bとが連結されている。このボルトによる締付位置を長孔における適宜移動調整することにより、図3に示すように、中間ベルトコンベア装置前部1aは、中間ベルトコンベア装置後部1bに対して鉛直軸周りに揺動した位置に調整される。

【0032】

また、中間ベルトコンベア装置1のフレーム可動部17の前後におけるそれぞれ2箇所の位置には、ガイドローラ18が設けられている。ガイドローラ18は、図4に示すように、中間ベルトコンベアフレーム12の両側に設けられおり、中間ベルトコンベア装置1を逸脱しようとする中間ベルト11を規定走行位置である中間ベルトコンベア装置1の長手方向の中心軸へ案内するように設置される。また、ガイドローラ18は掘削ずりZを運搬するキャリア側と中間ベルト11が切羽K側端部へ戻るリターン側にそれぞれ設置される。特に、フレーム可動部17により中間ベルトコンベア装置1が折れ曲げられ、中間ベルト11が蛇行する状態になった場合には、ガイドローラ18が中間ベルト11を本来走行するべき位置へ押し戻している。

【0033】

また、図1および図2に示すように、中間ベルトコンベア装置1の下方には、本体ベルトコンベア装置2が敷設される。本体ベルトコンベア装置2は本体ベルト21および本体ベルト21が取り付けられた本体ベルトコンベアフレーム22を備えている。本体ベルトコンベアフレーム22における上面部は、その長手方向に離間して配設された複数の本体キャリアローラ23が取り付けられている。また、図1に示すように、本体ベルトコンベア装置2の切羽側端部には、本発明の本体ベルトコンベア支持装置であるテールピース台車20が配置されている。本体ベルトコンベア装置2には、中間ベルトコンベア装置1から掘削ずりZが移載される。本体ベルトコンベア装置2は移載された掘削ずりZを坑口まで搬送する。また、図1(c)に示すように、中間ベルトコンベア装置1、本体ベルトコンベア装置2、テールピース台車20はトンネル側端部に配置される。

【0034】

さらに、ヘッド部10では図2(a)に示すように、本体ベルトコンベア装置2の本体ベルト21がインパクトローラ16により持ち上げられて、支持されている。中間ベルトコンベア装置1により運搬される掘削ずりZは、中間ベルト11からインパクトローラ16により持ち上げられて支持される本体ベルト21に落下することにより移載される。これらのインパクトローラ16およびインパクトローラ16によって持ち上げられる本体ベルト21等によって本発明の緩衝機構が構成されている。

【0035】

また、中間ベルトコンベア装置1が前後に移動する場合、ヘッド部10は本体ベルトコンベア装置2の本体ベルト21を持ち上げ支持した状態を維持したまま移動する。したがって、中間ベルトコンベア装置1から本体ベルトコンベア装置2へのずり乗り継ぎ地点は、中間ベルトコンベア装置1の移動に追従することになる。

【0036】

図5は中間ベルトコンベア装置1と走行レール3の側面図である。走行レール3は断面I字形状からなる鋼材である。図5に示すように、走行レール3は、トンネル延在方向に離間して配置される複数の上部吊子30により吊下げられている。また、走行レール3には走行用のローラを有する下部吊子31が設置される。下部吊子31は、吊持部材14を介して中間ベルトコンベアフレーム12に接続される。また、図1(a)に示すように走行レール3の端部には固定用上部吊子32が設けられており、中間ベルトコンベア装置1の移動時に走行レール3は動かないようになっている。さらに、走行レール3における下面側には、ローラチェーン38が取り付けられている。

【0037】

さらに、図6(a)、(b)に示すように、上部吊子30は、アンカーボルト33、レール走行ローラ34、アンカーブラケット35、ターンバックル36から構成され、走行レール3を吊り下げ、支持している。上部吊子30は、図6(b)に示すように、正面視してトンネル天井側部に配置されている。トンネルの内側面には、アンカーボルト33が打ち込まれており、アンカーボルト33によってトンネルの内側面にアンカーブラケット35が固定されている。上部吊子30は、このアンカーブラケット35に形成された長孔37にボルト・ナットで固定されることによって吊り下げられている。また、上部吊子30の先端部には、一対のレール走行ローラ34が設けられている。一対のレール走行ローラ34は、走行レール3の鉛直片を挟んで配置されており、それぞれ走行レール3の上片が載置されている。走行レール3は、レール走行ローラ34が回転することにより、トンネルの長手方向に移動する。

【0038】

また、アンカーブラケット35における長孔37は、水平方向であって、走行レール3の延在方向に対して直交する方向に沿って形成されている。この長孔37の範囲内でアンカーブラケット35が吊下げられる位置を変えることにより、走行レール3の吊下げ位置が変化する。

【0039】

また、図5に示すように、走行レール3には走行駆動部4が設けられている。走行駆動部4は、走行レール3の切羽K側、坑口側の計2箇所の位置に設けられている。走行駆動部4は、走行駆動部取付部材15によって中間ベルトコンベアフレーム12と接続されている。

【0040】

図7は走行駆動部の側面図、図8はその正面図である。図7および図8に示すように、走行駆動部4は、走行レール3の延在方向に沿って延在するサドル41を備えている。サドル41の長手方攻略中央位置には、電動モータ42が取り付けられている。電動モータ42出力軸には、ギア42Aが取り付けられている。また、サドル41の長手方向両端部には、それぞれ走行ローラ43が設けられている。この走行ローラ43は、走行レール3における下片の上面側に載置されている。

【0041】

電動モータ42のギア42Aにおける下方位置には、ギア42Aと噛み合う平歯車44が設けられている。電動モータ42の回転駆動力は、ギア42Aを介して平歯車44に伝達され、平歯車44が回転する。さらに、走行レール3の下方位置には、平歯車44と同軸に配置されたスプロケット45が設けられている。スプロケット45は、平歯車44と同一の回転軸を備えており、平歯車44の回転に伴って回転する。

【0042】

また、スプロケット45は、走行レール3におけるローラチェーン38と噛み合っている。このため、電動モータ42を駆動させると、電動モータ42の回転駆動力は、ギア42Aおよび平歯車44を介してスプロケット45に伝達されてスプロケット45を回転させる。スプロケット45が回転すると、ローラチェーン38と噛み合うことにより、電動モータ42が取り付けられたサドル41が、ローラチェーン38を備える走行レール3に対して相対的に移動する。

【0043】

さらに、サドル41は走行駆動部取付部材15を介して、中間ベルトコンベアフレーム12と接続されている。電動モータ42によって発生した駆動力は、走行駆動部取付部材15を介して中間ベルトコンベア装置1に伝達され、中間ベルトコンベア装置1を走行レール3に沿って移動させる。

【0044】

次に、本実施形態に係るずり搬送装置を用いたずり出し作業について説明する。

トンネルの掘削では、切羽Kに発破を施す発破作業と、発破作業によって生じた掘削ずりZを坑外へ排出するずり出し作業とが行われる。発破作業を行う際には、中間ベルトコンベア装置1およびクラッシャーCを切羽Kから離れた位置に退避させておき、これらの損傷を防止する。

【0045】

続いて、発破作業が済んでずり出し作業を行う際には、図9(a)に示すように、中間ベルトコンベア装置1とクラッシャーCとを切羽K付近(例えば切羽Kから20m地点)に移動させる。中間ベルトコンベア装置1とクラッシャーCとを切羽K付近に移動させたら、重機、たとえばホイールローダを用いて切羽Kの近傍における掘削ずりZをクラッシャーCまで運搬する。

【0046】

クラッシャーCにおいては、ホイールローダによって運搬された掘削ずりを中間ベルトコンベア装置1や本体ベルトコンベア装置2によって運搬可能な程度の大きさに掘削ずりZを破砕する。掘削ずりZの破砕が済んだら、破砕した掘削ずりZを中間ベルトコンベア装置1における中間ベルト11に移載する。

【0047】

掘削ずりZを中間ベルト11に移載したら、掘削ずりZを積載した中間ベルト11を駆動させ、中間ベルトコンベア装置1の坑口側端部まで掘削ずりZを運搬する。掘削ずりZを中間ベルトコンベア装置1の坑口側端部まで運搬したら、中間ベルトコンベア装置1の坑口側端部における第1移載位置X1に配置されたヘッド部10によって掘削ずりZを本体ベルトコンベア装置2における本体ベルト21に移載する。掘削ずりZを本体ベルト21に移載したら、掘削ずりZが積載された本体ベルト21を駆動することにより、掘削ずりZをトンネルの坑外に搬出する。以後、発破作業によって生じた掘削ずりZの大半が中間ベルト11に移載されるまで、以上の一連の作業を繰り返す。こうして、ずり出し作業が終了する。

【0048】

ずり出し作業が終了したら、再度切羽Kに対し発破を施す発破作業を行う。発破作業を行う際には、図9(b)に示すようにクラッシャーCおよび中間ベルトコンベア装置1をトンネルの坑口側(例えば切羽Kから50m地点)に退避させる。この際、ホイールローダもトンネルの坑口側に退避させる。こうして、クラッシャーC、中間ベルトコンベア装置1、ホイールローダなどの発破作業に伴う損傷を防止する。

【0049】

発破作業が終了すると、図9(c)で示すように再び中間ベルトコンベア装置1とクラッシャーCとを切羽K付近(例えば切羽Kから20m地点)に移動させる。続いて、発破作業によって発生した掘削ずりZをホイールローダによってクラッシャーCまで運搬する。この際、ホイールローダの掘削ずりZの運搬距離は、前回のずり出し工程とほぼ同じ距離となる。

【0050】

このとき、中間ベルトコンベア装置1およびクラッシャーCと同時に走行レール3も切羽K側に移動させる。走行レール3を移動させる際には、走行レール3における先端部および後端部にそれぞれ設けられた固定用上部吊子32を取り外し、適宜上部吊子30を移動、追加して、走行レール3を切羽K側に移動させる。そして、図9(c)に示す所望の位置に走行レール3を移動させたら、固定用上部吊子32によって走行レール3を固定する。

【0051】

こうして、中間ベルトコンベア装置1およびクラッシャーC、さらには走行レール3を切羽K側に移動させたら、ずり出し作業を再開する。ずり出し作業は、図9(a)を用いて説明した工程と同様の工程によって行われる。この際、図9(c)で示すように、中間ベルトコンベア装置1から本体ベルトコンベア装置2に掘削ずりZへの移載位置は、第2移載位置X2に移動している。

【0052】

その後、切羽Kの近傍における掘削ずりZの大半を搬出してずり出し作業が終了したら、図9(d)に示すように、再び次の発破作業に備えてクラッシャーCおよび中間ベルトコンベア装置1をトンネルの坑口側に退避させる。以下同様の作業工程を繰り返すことにより、トンネル掘削を進めていく。

【0053】

このように、本実施形態に係るずり搬送装置においては、中間ベルトコンベア装置1から本体ベルトコンベア装置2の任意の位置で乗り継ぎが可能なヘッド部10を備えている。このため、切羽Kが進行した際に、移載位置がたとえば図9(a)に示す第1移載位置X1から図9(c)に示す第2移載位置X2に移動し、本体ベルトコンベア装置2の位置を変える必要をなくすことができる。したがって、テールピース台車20の移動頻度を低くすることができ、もって工期の短縮に寄与することができる。

【0054】

また、本実施形態に係るずり搬送装置においては、中間ベルトコンベア装置1のヘッド側先端部は、ヘッド部側の先端に近づくに従い徐々に下降する形状をなしている。このため、このような態様にすることにより、ヘッド部10により掘削ずりZが乗り継ぎされる際、中間ベルトコンベア装置1から本体ベルトコンベア装置2への掘削ずりZの落差が小さくすることができる。したがって、中間ベルトコンベア装置1から本体ベルトコンベア装置2へ掘削ずりZを移載する際に本体ベルトコンベア装置2における本体ベルト21に与える衝撃を小さくすることができ、本体ベルト21の損傷を防止することができる。

【0055】

また、ヘッド部10では、本体ベルトコンベア装置2の本体ベルト21をインパクトローラにより持ち上げて支持している。このため、中間ベルトコンベア装置1の中間ベルト11から本体ベルトコンベア装置2の本体ベルト21までの掘削ずりZの落下距離をさらに小さくすることができ、本体ベルトコンベア装置2の本体ベルト21の破損をより好適に防止することができる。

【0056】

さらに、ヘッド部10では、本体ベルトコンベア装置2の本体ベルト21を持ち上げるローラとして緩衝効果の大きいインパクトローラ16を用いている。そのため、インパクトローラ16を用いて本体ベルトコンベア装置2の本体ベルト21を持ち上げて支持することにより、掘削ずりZが中間ベルトコンベア装置1から本体ベルトコンベア装置2へ乗り換える際の落下衝撃がさらに緩和され、本体ベルトコンベア装置2の本体ベルト21の損傷をより好適に防止することができる。

【0057】

また、本実施形態に係るずり搬送装置においては、上部吊子30のアンカーブラケット35には走行レール3の延在方向に垂直に伸びる長孔37が設けられ、その長孔にターンバックル36がボルトで固定される。このため、たとえば中間ベルトコンベア装置1と本体ベルトコンベア装置2との調芯が掘削ずりZの移載位置においてずれている場合に、上部吊子30と走行レール3は走行レール3の延在方向に垂直な方向に位置をずらすことによって両者の調芯をあわせることができる。したがって、中間ベルトコンベア装置1から本体ベルトコンベア装置2に対して掘削ずりZを確実に移載することができる。

【0058】

さらに、中間ベルトコンベア装置1においては、フレーム可動部17が設けられていることにより、中間ベルトコンベア装置前部1aが中間ベルトコンベア装置後部1bに対して揺動可能とされている。このため、中間ベルトコンベア装置前部1aを中間ベルトコンベア装置後部1bに対して揺動させることによって中間ベルトコンベア装置1と本体ベルトコンベア装置2との調芯を合わせることもできる。

【0059】

なお、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。例えば、上記実施形態では、走行レール3は上部吊子30のレール走行ローラ34により前後に移動可能であるが、上部吊子30はレール走行ローラ34を備えず走行レール3を直接固定して支持する態様とすることもできる。

【0060】

また、上記実施形態では、中間ベルトコンベア装置1が備えるガイドローラ18はフレーム可動部17の前後に2箇所ずつ配置しているが、1箇所ずつあるいは3箇所ずつ配置する態様とすることもできる。さらに、上記実施形態では、切羽Kの発破作業が行われるごとに走行レール3を移動させる態様としているが、複数回の発破作業の後に走行レール3を移動させる態様とすることもできる。

【符号の説明】

【0061】

1…中間ベルトコンベア装置

1a…中間ベルトコンベア装置前部

1b…中間ベルトコンベア装置後部

2…本体ベルトコンベア装置

3…走行レール

4…走行可動部

10…ヘッド部

11…中間ベルト

12…中間ベルトコンベアフレーム

13…中間キャリアローラ

14…吊持部材

15…走行駆動部取付部材

16…インパクトローラ

17…フレーム可動部

18…ガイドローラ

20…テールピース台車

21…本体ベルト

22…本体ベルトコンベアフレーム

22…本体キャリアローラ

30…上部吊子

31…下部吊子

32…固定用上部吊子

33…アンカーボルト

34…レール走行ローラ

35…アンカーブラケット

36…ターンバックル

37…長孔

38…ローラチェーン

41…サドル

42…電動モータ

43…走行ローラ

44…平歯車

45…スプロケット

C…クラッシャー

Z…掘削ずり

【特許請求の範囲】

【請求項1】

トンネル内に配置され、トンネルの掘削によって生じる掘削ずりを搬送するずり搬送装置であって、

前記トンネル坑内に敷設される本体ベルトコンベア装置と、

前記本体ベルトコンベア装置の切羽側端部を支持する本体ベルトコンベア支持装置と、

前記トンネル坑内に吊下げ支持される走行レールに沿って移動可能な中間ベルトコンベア装置と、を備え、

前記中間ベルトコンベア装置の坑口側端部には、前記掘削ずりを前記中間ベルトコンベア装置から前記本体ベルトコンベア装置の任意の位置で移載させるヘッド部が設けられていることを特徴とするずり搬送装置。

【請求項2】

前記ヘッド部は、前記掘削ずりが前記本体ベルトコンベア装置へ落下する際の衝撃を緩和する緩衝機構を有する請求項1に記載のずり搬送装置。

【請求項3】

前記緩衝機構は、インパクトローラにより前記本体ベルトコンベア装置のベルトを持ち上げて支持することにより前記本体ベルトコンベア装置へ前記掘削ずりが落下する際の衝撃を緩和する請求項2に記載のずり搬送装置。

【請求項4】

前記中間ベルトコンベア装置のヘッド側先端部は、前記ヘッド部側の先端に近づくに従い下降していく請求項1〜請求項3のうちのいずれか1項に記載のずり搬送装置。

【請求項5】

前記中間ベルトコンベア装置は、前記ヘッド部側に位置する中間ベルトコンベア装置前部と切羽側に位置する中間ベルトコンベア装置後部から構成され、

前記中間ベルトコンベア装置は、中間ベルトコンベア装置前部を前記中間ベルトコンベア装置後部に対して鉛直軸周りに揺動させるフレーム可動部を備える請求項1〜請求項4のうちのいずれか1項に記載のずり搬送装置。

【請求項6】

前記中間ベルトコンベア装置は、前記中間ベルトコンベア装置のベルトを規定走行位置に案内するガイドローラを備える請求項1〜請求項5のうちのいずれか1項に記載のずり搬送装置。

【請求項7】

請求項1に記載のずり搬送装置を用いた、トンネルの掘削によって生じるずり搬送方法であって、

発破作業の前に前記中間ベルトコンベア装置を坑口側に移動させ、

発破作業の後に前記中間ベルトコンベア装置を切羽側に移動させ、

前記中間ベルトコンベア装置に積載した掘削ずりを前記中間ベルトコンベア装置により坑口側に運搬し、

前記中間ベルトコンベア装置により運搬した掘削ずりを前記ヘッド部を介して前記本体ベルトコンベア装置の任意の位置に移載し、

前記本体ベルトコンベア装置に乗り継がせた掘削ずりを坑外へ搬出することを特徴とするずり搬送方法。

【請求項1】

トンネル内に配置され、トンネルの掘削によって生じる掘削ずりを搬送するずり搬送装置であって、

前記トンネル坑内に敷設される本体ベルトコンベア装置と、

前記本体ベルトコンベア装置の切羽側端部を支持する本体ベルトコンベア支持装置と、

前記トンネル坑内に吊下げ支持される走行レールに沿って移動可能な中間ベルトコンベア装置と、を備え、

前記中間ベルトコンベア装置の坑口側端部には、前記掘削ずりを前記中間ベルトコンベア装置から前記本体ベルトコンベア装置の任意の位置で移載させるヘッド部が設けられていることを特徴とするずり搬送装置。

【請求項2】

前記ヘッド部は、前記掘削ずりが前記本体ベルトコンベア装置へ落下する際の衝撃を緩和する緩衝機構を有する請求項1に記載のずり搬送装置。

【請求項3】

前記緩衝機構は、インパクトローラにより前記本体ベルトコンベア装置のベルトを持ち上げて支持することにより前記本体ベルトコンベア装置へ前記掘削ずりが落下する際の衝撃を緩和する請求項2に記載のずり搬送装置。

【請求項4】

前記中間ベルトコンベア装置のヘッド側先端部は、前記ヘッド部側の先端に近づくに従い下降していく請求項1〜請求項3のうちのいずれか1項に記載のずり搬送装置。

【請求項5】

前記中間ベルトコンベア装置は、前記ヘッド部側に位置する中間ベルトコンベア装置前部と切羽側に位置する中間ベルトコンベア装置後部から構成され、

前記中間ベルトコンベア装置は、中間ベルトコンベア装置前部を前記中間ベルトコンベア装置後部に対して鉛直軸周りに揺動させるフレーム可動部を備える請求項1〜請求項4のうちのいずれか1項に記載のずり搬送装置。

【請求項6】

前記中間ベルトコンベア装置は、前記中間ベルトコンベア装置のベルトを規定走行位置に案内するガイドローラを備える請求項1〜請求項5のうちのいずれか1項に記載のずり搬送装置。

【請求項7】

請求項1に記載のずり搬送装置を用いた、トンネルの掘削によって生じるずり搬送方法であって、

発破作業の前に前記中間ベルトコンベア装置を坑口側に移動させ、

発破作業の後に前記中間ベルトコンベア装置を切羽側に移動させ、

前記中間ベルトコンベア装置に積載した掘削ずりを前記中間ベルトコンベア装置により坑口側に運搬し、

前記中間ベルトコンベア装置により運搬した掘削ずりを前記ヘッド部を介して前記本体ベルトコンベア装置の任意の位置に移載し、

前記本体ベルトコンベア装置に乗り継がせた掘削ずりを坑外へ搬出することを特徴とするずり搬送方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−36609(P2012−36609A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−176271(P2010−176271)

【出願日】平成22年8月5日(2010.8.5)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(391004791)カジマメカトロエンジニアリング株式会社 (13)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月5日(2010.8.5)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(391004791)カジマメカトロエンジニアリング株式会社 (13)

【Fターム(参考)】

[ Back to top ]